Спосіб отримання сірчаної кислоти та установка для його здійснення

Формула / Реферат

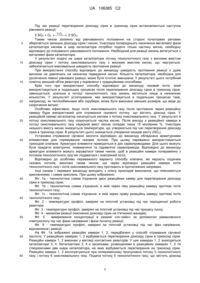

1. Спосіб отримання сірчаної кислоти, в якому отримують потік (5) технологічного газу, що містить діоксид сірки, і подають його в реакційну камеру (1), в якій на каталізаторі (3) протікає реакція перетворення діоксиду сірки в триоксид сірки, та на інших ділянках установки отриманий триоксид сірки перетворюють на сірчану кислоту, який відрізняється тим, що в реакційну камеру (1) поперемінно з потоком (5) технологічного газу подають потік (6) окислювального газу,

під час фази, при якій через першу реакційну камеру (1) пропускають потік (6) окислювального газу, потік (5) технологічного газу пропускають через другу реакційну камеру (2) з каталізатором (4),

під час фази, при якій в першу реакційну камеру (1) пропускають потік (5) технологічного газу, потік (6) окислювального газу пропускають в другу реакційну камеру (2), та

після закінчення цієї фази подачу газових потоків (5, 6) змінюють так, щоб в першу реакційну камеру (1) надходив потік (6) окислювального газу, а в другу реакційну камеру (2) - потік (5) технологічного газу, і періодично повторюють цей цикл.

2. Спосіб за п. 1, який відрізняється тим, що каталізатори (3, 4) містять пентаоксид ванадію.

3. Спосіб за п. 1 або 2, який відрізняється тим, що як потік (6) окислювального газу використовують повітря.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що в потоці (6) окислювального газу відсутній діоксид сірки.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що в потоці (5) технологічного газу частка кисню складає менше 1 молярного %, переважно менше 0,5 молярного %.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що після пропускання через реакційну камеру (1, 2) потік (6) окислювального газу використовують для отримання діоксиду сірки.

7. Установка для отримання сірчаної кислоти згідно зі способом за пп. 1-6, в якій в камері згоряння отримують потік (5) технологічного газу, що містить діоксид сірки, який подається в реакційну камеру (1), в якій на каталізаторі (3) протікає реакція перетворення діоксиду сірки в триоксид сірки, та триоксид сірки, що утворився, перетворюють в абсорбері в сірчану кислоту, причому установка містить арматурні елементи (7-14), виконані з можливістю управління газовими потоками (5, 6) усередині установки, яка відрізняється тим, що вона містить принаймні одну додаткову реакційну камеру (2) з каталізатором (4), причому арматурні елементи (7-14) виконані таким чином, що в реакційні камери (1, 2) повітряний потік (6) може надходити поперемінно з потоком (5) технологічного газу.

8. Установка за п. 7, яка відрізняється тим, що арматурні елементи (7-14) виконані таким чином, що потік (6) окислювального газу після проходження через реакційну камеру (1, 2) може використовуватися для отримання діоксиду сірки в камері згоряння.

Текст

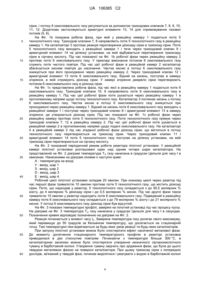

Реферат: Винахід стосується способу і установки для отримання сірчаної кислоти. Спочатку отримують потік (5) технологічного газу, що містить діоксид сірки. Потік (5) технологічного газу направляють в реакційну камеру (1). У реакційній камері (1) знаходиться каталізатор (3). На цьому каталізаторі протікає реакція перетворення діоксиду сірки в триоксид сірки. На інших ділянках установки триоксид сірки, що утворився, перетворюють на сірчану кислоту. Відповідно до винаходу в реакційну камеру (1) поперемінно з потоком (5) технологічного газу подається потік (6) окислювального газу. UA 106385 C2 (12) UA 106385 C2 UA 106385 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується до способу та установки для отримання сірчаної кислоти, в яких отримують потік технологічного газу, що містить діоксид сірки, і направляють його в реакційну камеру, в якій на каталізаторі протікає реакція перетворення діоксиду сірки в триоксид сірки, який потім на інших ділянках установки перетворюють на сірчану кислоту. Сірчана кислота відноситься до найбільш значущих основних хімікатів. Її промислове виробництво складається з трьох стадій: 1. Отримання діоксиду сірки (SO2). 2. Окиснення діоксиду сірки (SO2) до триоксиду сірки (SO3). 3. Перетворення триоксиду сірки (SO3) в сірчану кислоту (H2SO4). Класичний спосіб виробництва сірчаної кислоти в літературі також називають контактним способом. Як початкова речовина у виробництві сірчаної кислоти може служити елементарна сірка. Вона утворюється при знесірченні нафти або природного газу на нафтоперегінних заводах або при відпалюванні сульфідних руд, а також при знесірченні димових газів на електростанціях на вугільному паливі. Якщо сировиною служить сірка, то діоксид сірки отримують спалюванням сірки в розпилювальних пальниках, при цьому рідка сірка під високим тиском нагнітається в соплову частину пальника. Також діоксид сірки може бути отриманий спалюванням або каталітичним перетворенням газів, які відходять і містять сірководень, що утворюються, наприклад, при очищенні коксових газів. При спалюванні джерела сірки, наприклад, сірководню при каталізі в розчинах або рідкої сірки з установок Клауса, необхідно уникати утворення оксидів азоту (NOx). Тому температури не повинні перевищувати 1200 °C. Для того, щоб все таки забезпечити повне перетворення джерела сірки в діоксид сірки, спалювання може проводитися при великому надлишку повітря, при цьому ефект охолоджування досягається азотом і не перетвореним киснем. Проте у такий спосіб в процес привноситься також повітря із збільшеною вологою. Цим знижується максимально доступна концентрація отримуваної кислоти. Як альтернатива на спалювання може подаватися холодний інертний газ, як це прийнято в процесі повторного використання холодного газу. Проте така міра призводить до утворення великих кількостей циркулюючого газу. Внаслідок цього потрібно буде створювати необхідні для подальшого процесу апарати, розраховані на значніші газові потоки. Отриманий на першій виробничій стадії неочищений газ містить у більшості випадків діоксид сірки в кількості від 3 до 12 об'ємних %. Як правило, неочищений газ охолоджують в котліутилізаторі та розбавляють за необхідності повітрям для досягнення надстехіометричного співвідношення між О2 і SO2. Екзотермічна реакція перетворення діоксиду сірки в триоксид сірки протікає на каталізаторах, наприклад, п'ятиокису ванадію (V2O5), за температур від 400 до 650 °C. При використанні класичних способів перетворення SO2 в SO3 відбувається при великому надлишку повітря. Це пояснюється двома причинами. По-перше, висока концентрація кисню зміщує рівновагу реакції у бік триоксиду сірки. По-друге, для охолоджування газу на ділянці між двома шарами реактора використовується повітря, унаслідок чого можна відмовитися від теплообмінників. Утворений на другій виробничій стадії триоксид сірки охолоджують і направляють в абсорбер. У останньому міститься насадочна засипка, зрошувана зверху циркулюючою по контуру сірчаною кислотою. Газоподібний триоксид сірки, що поступає у вигляді протитоку, поглинається сірчаною кислотою і за допомогою присутньої води перетворюється на сірчану кислоту. Задачею винаходу є створення способу, в якому досягається високий вихід сірчаної кислоти при використанні незначної кількості каталізатора. Крім того використовувані пристрої повинні мати, по можливості, малі розміри у співвідношенні з кількістю сірчаної кислоти, яка виробляється і, отже, не бути дорогими. Ця задача вирішується відповідно до винаходу в результаті того, що в реакційну камеру по черзі з потоком технологічного газу подають потік окислювального газу. Під час першої фази циклу діоксид сірки, який міститься в потоці технологічного газу, вступає в реакційній камері в реакцію з киснем, який знаходиться у зв'язаному стані на каталізаторі, і утворює триоксид сірки (SO3). Тому першу фазу називають також реакційною фазою. У способі відповідно до винаходу металева фаза каталізатора під час циклу заздалегідь насичується киснем. Під час реакційної фази в потоці технологічного газу кисень присутній лише в незначних кількостях. Згідно переважному варіанту виконання способу в потоці технологічного газу частка кисню складає менше 1 молярного %, переважно менше 0,5 молярного %. Також потік технологічного газу може зовсім не містити кисню. Необхідний для 1 UA 106385 C2 5 10 15 20 25 30 35 40 45 50 55 60 окиснення кисень діоксид сірки витягує з каталізатора. Частка діоксиду сірки в потоці технологічного газу складає на вході в реакційну камеру переважно більше 1 молярного % і менше 20 молярних %. Згідно особливо переважному варіанту виконання способу в потоці технологічного газу частка діоксиду сірки на вході складає більше 3 молярних % і менше 12 молярних %. Відповідно до винаходу під час другої фази циклу по каталізатору в реакційній камері переміщається потік окислювального газу. Надходження технологічного газу в цю реакційну камеру під час другої фази припинено. Відповідно до переважного варіанту виконання способу вміст кисню в потоці окислювального газу складає більше 10 об'ємних %. Переважно як потік окислювального газу використовується повітря. Також можуть використовуватися суміші газів із вмістом кисню більше 21 об'ємного % або чистий кисень. Переважно в потоці окислювального газу не містяться газові компоненти, поновлюючі каталізатор. Зокрема, доцільно, щоб у потоці окислювального газу не містився діоксид сірки. Частина кисню, який міститься в потоці окислювального газу зв'язується під час другої фази каталізатором. Тому цю другу фазу називають також фазою кисневого насичення. За температури більше 300 °C в каталізаторних засипках може відбутися зрідження металевої фази, яка була до цього твердою, на поверхні каталізатора. На поверхні каталізатора може бути присутнім крім того зв'язаний діоксид сірки з реакційної фази, який виділяється. Кисень переходить з потоку окислювального газу в металеву фазу. Таке перенесення кисню триває до тих пір, поки не буде насичена металева фаза каталізатора. У реакційній камері розташований шар каталізатора. Шар каталізатора виконаний переважно у вигляді каталізаторної засипки. При цьому каталізаторна засипка може складатися з отриманих пресуванням виробів з нанесеним на них тонким шаром активної каталітичної речовини. Можливо також використання монолітних формованих виробів. У монолітах можуть бути виконані канали, по яких переміщається реакційна суміш. Поверхня каналів покрита шаром активної каталітичної речовини. Доцільно, щоб в реакційній камері знаходилося декілька шарів каталізатора, на яких протікатиме реакція утворення триоксиду сірки з діоксиду сірки. Оптимально, щоб на кожній гратчастій підлозі контактного реактора знаходилася каталізаторна засипка. Оскільки перетворення діоксиду сірки в триоксид сірки є екзотермічною реакцією, то доцільно передбачити за кожними гратами проміжне охолодження. Як каталітично активна речовина переважно використовується п'ятиокис ванадію V2O5, на якому відбувається перетворення SO2 в SO3 на фазі рідкого, насиченого киснем металу (Saturated Metal Phase (SMP)). Відповідно до особливо переважного варіанту виконання винаходу способом передбачена, принаймні, ще одна реакційна камера. Під час фази, при якій через першу реакційну камеру проходить потік окислювального газу, через другу реакційну камеру протікає потік технологічного газу. Таким чином забезпечується безперервний режим роботи установки для отримання сірчаної кислоти. Якщо через першу реакційну камеру протікає потік окислювального газу, то в другій реакційній камері діоксид сірки перетворюється в потоці технологічного газу в триоксид сірки. Переважно, щоб під час фази, при якій в першу реакційну камеру поступає потік технологічного газу, в другу реакційну камеру подавався потік окислювального газу. Після закінчення цієї фази підведення газових потоків змінюється таким чином, що в першу реакційну камеру подається вже потік окислювального газу, а в другу реакційну камеру – потік технологічного газу. Цей цикл регулярно повторюється. Як правило, реакційними камерами є окремі реактори. У способі відповідно до винаходу можуть також використовуватися більше двох реакторів, при цьому рекомендовано парне число реакторів, оскільки вони постійно використовуються попарно при змінному режимі роботи. В принципі є також можливість обладнати дві реакційні камери, що працюють у змінному режимі між собою, усередині одного реактора. Таким чином напівпромислове здійснення способу відповідно до винаходу може проводитися або за допомогою двох контактних башт, або за допомогою концепцій інтегрованих реакторів, таких, як башти з декількома шарами або кільцеві реактори. Реакційні камери використовуються поперемінно між реакційною фазою і фазою кисневого насичення. Якщо в першу реакційну камеру подають потік технологічного газу, що містить діоксид сірки, то через другу реакційну камеру проходить потік окислювального газу, що містить кисень. Потім порядок подачі газових потоків змінюють. Отже цикл для кожної реакційної камери складається з реакційної фази і фази кисневого насичення. 2 UA 106385 C2 Під час реакції перетворення діоксиду сірки в триоксид сірки встановлюється наступна рівновага реакції: VO 5 10 15 20 25 30 35 40 45 50 55 60 2 5 2 SO2 + O2 2 SO3. Таким чином залежно від рівноважного положення на стороні початкових речовин зберігається залишок діоксиду сірки і кисню. Унаслідок попереднього насичення металевої фази каталізатора киснем в шар каталізатора потрібно подати тільки частину кисню, необхідну відповідно до очікуваного рівноважного положення. Необхідний для реакції кисень витягується з металевої фази каталізатора. У результаті подачі на шари каталізатора потоку технологічного газу з високим вмістом діоксиду сірки і потоку окислювального газу з високим вмістом кисню, що чергуються, забезпечується максимальна швидкість протікання реакції. При використанні способу відповідно до винаходу швидкість протікання реакції є дуже високою не дивлячись на незначне підведення кисню. Кількість каталізатора, необхідна для досягнення певної рівноваги реакції, може бути істотно зменшена. У результаті цього потрібний помітно менший об'єм реактора у порівнянні з традиційними способами. Крім того при використанні способу відповідно до винаходу газовий потік, який використовується в подальших процесах після перетворення діоксиду сірки в триоксид сірки, зменшується, оскільки в потоці технологічного газу кисень міститься лише в незначних кількостях. У результаті устаткування, яке використовується в подальших процесах таке, наприклад, як теплообмінники або скрубери, може бути виконано менших розмірів, що веде до скорочення витрат. Особливо ефективно, якщо потік окислювального газу після протікання через реакційну камеру буде використаний для отримання газового потоку, що містить діоксид сірки. У реакційній камері каталізатор насичується киснем з потоку окислювального газу. У результаті в потоці окислювального газу скорочується частка кисню. Після виходу з реакційної камери в потоці окислювального газу середній вміст кисню складає лише 15 молярних %. Унаслідок низького вмісту кисню знижується температура, що утворюється під час перетворення діоксиду сірки в триоксид сірки. В результаті цього знижується утворення оксидів азоту (NOx). Установка отримання сірчаної кислоти відповідно до винаходу обладнана арматурними елементами для спрямування газових потоків. При цьому переважно використовуються триходові клапани. Арматурні елементи приводяться в дію сервоприводами. Для цього можуть бути придатні електричні, пневматичні та гідравлічні сервоприводи. Відповідно до винаходу арматурні елементи можуть керуватися таким чином, щоб в реакційні камери поперемінно з потоком технологічного газу міг подаватися і повітряний потік. Відповідно до особливо переважного варіанту способу клапани, які керують подачею газових потоків, виконані таким чином, що через відповідні реакційні камери потік технологічного газу і потік окислювального газу протікають в протилежних напрямах. Інші ознаки і переваги винаходу виходять з опису прикладів виконання, що пояснюються кресленнями, і самих креслень. При цьому зображено: Фіг. 1а - технологічна схема з'єднання двох реакційних камер для перетворення діоксиду сірки в триоксид сірки; Фіг. 1b - технологічна схема з'єднання, в якій через ліву реакційну камеру протікає потік технологічного газу; Фіг. 1с - технологічна схема з'єднання, в якій через праву реакційну камеру протікає потік технологічногогазу; Фіг. 2 - температурні профілі, заміряні на пілотній установці під час періодичної роботи реактора; Фіг. 3 - температурні профілі, заміряні на пілотній установці під час процесу пуску; Фіг. 4 - механізм реакції окиснення діоксиду сірки на п'ятиокисі ванадію; Фіг. 5 - вимірювання концентрації в режимі «он-лайн» за допомогою рамановского спектроскопу під час фази нагрівання і фази початку реакції; Фіг. 6 - температурні профілі, заміряні на пілотній установці під час фаз нагрівання, відновлення і реакції. На Фіг. 1а зображені реакційні камери 1, 2, передбачені у способі отримання сірчаної кислоти. У реакційних камерах 1, 2 відбувається перетворення діоксиду сірки в триоксид сірки. Реакційні камери 1, 2 виконані у вигляді контактних реакторів. У цих камерах 1, 2 знаходяться каталізатори 3, 4. Каталізатори 3, 4 є засипками, розміщеними в реакційних камерах 1, 2 та створюючими два шари каталізатора, на яких відбувається перетворення на триоксид сірки. Реакційні камери 1, 2 експлуатуються при поперемінному пропусканні потоку 5 технологічного газу і потоку 6 окислювального газу. Подача потоку 5 технологічного газу, що містить діоксид 3 UA 106385 C2 5 10 15 20 25 30 35 40 45 50 55 60 сірки, і потоку 6 окислювального газу регулюється за допомогою триходових клапанів 7, 8, 9, 10, 11, 12. Додатково застосовуються арматурні елементи 13, 14 для спрямовування газових потоків (5, 6). На Фіг. 1b показана робоча фаза, при якій у реакційну камеру 1 подається потік 5 технологічного газу. Триходові клапани 7, 8 направляють потік 5 технологічного газу в реакційну камеру 1. На каталізаторі 3 протікає реакція перетворення діоксиду сірки в триоксид сірки. Потік 5 технологічного газу виходить з реакційної камери 1 і тече через триходовий клапан 9 і арматурний елемент 14 на ділянку установки, на якій відбувається перетворення триоксиду сірки в сірчану кислоту. Під час показаної на Фіг. 1b робочої фази через реакційну камеру 2 протікає потік 6 окислювального газу. У прикладі виконання потоком 6 окислювального газу служить потік чистого повітря. Під час цієї робочої фази в реакційній камері 2 каталізатор збагачується киснем повітря до насичення. Частка кисню в потоці 6 окислювального газу знижується при його проходженні через реакційну камеру 2. Через триходовий клапан 12 і арматурний елемент 13 потік 6 окислювального газу, бідний на кисень, поступає в камеру згоряння, в якій отримують діоксид сірки. У камері згоряння джерело сірки перетворюють потоком 6 окислювального газу в діоксид сірки. На Фіг. 1с представлена робоча фаза, під час якої в реакційну камеру 1 подається потік 6 окислювального газу. Триходові клапани 10, 9 направляють потік 6 окислювального газу в реакційну камеру 1. Під час цієї робочої фази потік рухається через реакційну камеру 1 в протилежному напрямі щодо потоку технологічного газу. Каталізатор 3 поглинає кисень з потоку 6 окислювального газу. Частка кисню в потоці 6 окислювального газу знижується при проходженні через реакційну камеру 1. Бідний на кисень потік 6 окислювального газу виходить з реакційної камери 1 і поступає через триходовий клапан 8 і арматурний елемент 13 в камеру згоряння, де утворюється діоксид сірки. Під час показаної на Фіг. 1с робочої фази через реакційну камеру протікає потік 5 технологічного газу. Потік технологічного газу прямує через триходові клапани 7, 12 в реакційну камеру 2. Під час цієї робочої фази потік рухається в реакційній камері 2 в протилежному напрямі щодо подачі окислювального газу. На каталізаторі 4 в реакційній камері 2 під час згаданої робочої фази діоксид сірки, що міститься в потоці технологічного газу перетворюється на триоксид сірки. Через триходовий клапан 11 і арматурний елемент 14 потік 5 технологічного газу поступає на ділянку установки, на якій триоксид сірки перетворюється на сірчану кислоту. На Фіг. 2 показаний періодичний режим роботи реактора пілотної установки. У реакційній камері пілотної установки розташовані один над одним чотири шари каталізатора. На представленій на Фіг. 2 діаграмі температура TG газу нанесена в градусах Цельсія для часу t в хвилинах. Нанесеними на діаграмі лініями є наступні криві: А : температура на вході У : вихід, шар 1 З : вихід, шар 2 D : вихід, шар 3 Е : вихід, шар 4. Робочий цикл пілотної установки складав 20 хвилин. При кожному циклі через реактор під час першої фази тривалістю 10 хвилин протікає потік 5 технологічного газу, що містить діоксид сірки. Потік, що надходив у реактор, 5 технологічного газу складається з до 95,5 молярних % азоту, до 4 молярних % діоксиду сірки і до 0,5 молярних % кисню. Під час другої фази також тривалістю 10 хвилин у реактор надходить потік 6 окислювального газу. Підведений в реакційну камеру потік 6 окислювального газу складається з до 79 молярних % азоту і до 21 молярного % кисню. У потоці 6 окислювального газу діоксид сірки був відсутній. На Фіг. 3 показані температурні профілі, заміряні на пілотній установці під час процесу пуску. На діаграмі на Фіг. 3 температура TG газу нанесена у градусах Цельсія для часу t в секундах. Позначення кривих відповідає позначенню на діаграмі на Фіг. 2. Реакція починається у момент часу t0. Заміряна температура газу досягає свого максимуму, який перевищує до 50 градусів за Кельвіном температуру, що досягається на стаціонарній точці. Такі температурні піки відмічаються за будь-яких умов реакції та будь-яких каталізаторів. При запуску пілотної установки можна було спостерігати ефект насиченої металевої фази. До моменту досягнення стаціонарного температурного профілю в реакторі установка приводилася в дію стиснутим повітрям. Починаючи з температури більше 300 °C, в каталізаторних засипках можна було спостерігати утворення незначного сірчанокислотного туману в барботажній колоні. Утворення туману свідчить про зрідження фази, що була до цього твердою металевою фазою на поверхні каталізатора. При цьому триоксид сірки з попередніх дослідів, зв'язаний у твердій фазі, починає виділятися і реагувати з водою в барботажній колоні 4 UA 106385 C2 5 10 15 20 25 30 35 40 45 50 55 60 з утворенням сірчаної кислоти. Одночасно з цим кисень починає переходити із стиснутого повітря (хО2 > 20 об'ємних %) у металеву фазу. Таке перенесення кисню триває до тих пір, поки не буде насичена металева фаза, припинено надходження кисню або поки діоксид сірки не надійде в реактор. При перемиканні на живлячу суміш з діоксиду сірки і кисню (х О2 < 10 об'ємних %) негайно починається реакція, при цьому відмічаються її високі швидкості, оскільки підведений діоксид сірки вступає в реакцію з киснем, розчиненим у металевій фазі. Екзотермічна реакція призводить до різкого підвищення температури каталізатора. З частинок каталізатора реакційне тепло передається газовому потоку. Як тільки розчинений кисень витрачений, знижується швидкість протікання реакції, оскільки тепер операцією, яка визначає швидкість служитиме абсорбція кисню з газової фази. На Фіг. 4 показаний механізм реакції окиснення діоксиду сірки на п'ятиокисі ванадію. Всі останні дослідження окиснення діоксиду сірки на п'ятиокисі ванадію виходять з того, що реакції протікають в рідкій металевій фазі. У публікації «Oxydation of Sulfur Dioxide to Sulfur Trioxid over Supported Vanadia Catalysts, Applied Catalysis B (Окиснення діоксиду сірки до триоксиду сірки за допомогою ванадієвих каталізаторів, прикладний каталіз В), Environmental., т. 19, стор. 103 – 117, 1998 р., Данн (Dunn) представлений широко відомий механізм реакції, що складається з 5 3+ 5+, послідовних і паралельних реакцій. Реакція 5, тобто окиснення V до V вважається в механізмі операцією, що визначає швидкість протікання реакції. В умовах, які встановилися в пілотній установці під час показаних на Фіг. 3 дослідів, значна частина ванадію знаходилася на каталізаторі на початку реакції вже із ступенем окиснення п'ять. Загальна швидкість протікання реакції є, отже, в переважаючих в пілотній установці умовах помітно вищою, ніж за звичайних умов протікання реакції. На Фіг. 5 показано вимірювання концентрації в режимі «он-лайн» за допомогою рамановського спектроскопу під час фази нагрівання і на початку реакції. На зображеній на Фіг. 5 діаграмі молярна частка кисню хО2 на виході з реактора нанесена у відсотках за час t в секундах. Вимірювання концентрації починається вже під час фази нагрівання за допомогою стиснутого повітря. За температури від 315 °C вміст кисню на виході з реактора різко знижується до близько 10 молярних %. Після початку реакції, тимчасова точка t0, вміст кисню знижується ще помітніше. Реакція припиняється через короткий час після її початку. Під час досліду спочатку зв'язувалася з каталізатором приблизно половина привнесеного стиснутим повітрям кисню. Із збільшенням ступеня насичення і зростанням температури частка кисню в потоці на виході знову збільшується. Отже значна частка кисню переходить під час фази нагрівання із стиснутого повітря в металеву фазу. На Фіг. 6 зображені виміряні на пілотній установці температурні профілі під час фази нагрівання, відновлення і реакції. На діаграмі на Фіг. 6 температура TG газу нанесена в градусах Цельсія за час t в секундах. Позначення кривих відповідають позначенням на діаграмі на Фіг. 2. Під час фази нагрівання, зображеної на ділянці 1 діаграми, газовий потік складається з 79 молярних % азоту, 21 молярних % кисню і 0 молярних % діоксиду сірки. Під час фази відновлення, зображеної на ділянці II діаграми, газовий потік складається з 96 молярних % азоту, 0 молярних % кисню і 4 молярних % діоксиду сірки. Під час реакційної фази, зображеної на ділянці III діаграми, газовий потік складається з 90 молярних % азоту, 6 молярних % кисню і 4 молярних % діоксиду сірки. Таким чином під час фази відновлення проводилися досліди, при яких хоча в газовій суміші і містився діоксид сірки, проте кисень був відсутній. Температурні характеристики на ділянці II підтверджують, що не дивлячись на відсутність кисню відбувалося тепловиділення і, отже, протікала реакція. Проте висота температурних піків помітно нижча. Це можна пояснювати тим фактом, що триоксид сірки, що утворюється на каталізаторі, знову розпадався в газовій фазі на кисень і діоксид сірки до тих пір, поки не наступала хімічна рівновага. Така ендотермічна реакція розпаду відводить з газової фази енергію, що знижує зростання температури. Якщо ж після закінчення реакції вже розчиненого кисню під час реакційної фази подається газова суміш, що містить діоксид сірки і кисень, то температурні піки, показані на ділянці III діаграми, виявляються помітно меншими. Цим підтверджується теорія, згідно якої причиною температурних піків і пікових швидкостей протікання реакції є розчинений в металевій фазі кисень. ФОРМУЛА ВИНАХОДУ 1. Спосіб отримання сірчаної кислоти, в якому отримують потік (5) технологічного газу, що містить діоксид сірки, і подають його в реакційну камеру (1), в якій на каталізаторі (3) протікає реакція перетворення діоксиду сірки в триоксид сірки, та на інших ділянках установки отриманий триоксид сірки перетворюють на сірчану кислоту, який відрізняється тим, що в 5 UA 106385 C2 5 10 15 20 25 30 реакційну камеру (1) поперемінно з потоком (5) технологічного газу подають потік (6) окислювального газу, під час фази, при якій через першу реакційну камеру (1) пропускають потік (6) окислювального газу, потік (5) технологічного газу пропускають через другу реакційну камеру (2) з каталізатором (4), під час фази, при якій в першу реакційну камеру (1) пропускають потік (5) технологічного газу, потік (6) окислювального газу пропускають в другу реакційну камеру (2), та після закінчення цієї фази подачу газових потоків (5, 6) змінюють так, щоб в першу реакційну камеру (1) надходив потік (6) окислювального газу, а в другу реакційну камеру (2) - потік (5) технологічного газу, і періодично повторюють цей цикл. 2. Спосіб за п. 1, який відрізняється тим, що каталізатори (3, 4) містять пентаоксид ванадію. 3. Спосіб за п. 1 або 2, який відрізняється тим, що як потік (6) окислювального газу використовують повітря. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що в потоці (6) окислювального газу відсутній діоксид сірки. 5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що в потоці (5) технологічного газу частка кисню складає менше 1 молярного %, переважно менше 0,5 молярного %. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що після пропускання через реакційну камеру (1, 2) потік (6) окислювального газу використовують для отримання діоксиду сірки. 7. Установка для отримання сірчаної кислоти згідно зі способом за пп. 1-6, в якій в камері згоряння отримують потік (5) технологічного газу, що містить діоксид сірки, який подається в реакційну камеру (1), в якій на каталізаторі (3) протікає реакція перетворення діоксиду сірки в триоксид сірки, та триоксид сірки, що утворився, перетворюють в абсорбері в сірчану кислоту, причому установка містить арматурні елементи (7-14), виконані з можливістю управління газовими потоками (5, 6) усередині установки, яка відрізняється тим, що вона містить принаймні одну додаткову реакційну камеру (2) з каталізатором (4), причому арматурні елементи (7-14) виконані таким чином, що в реакційні камери (1, 2) повітряний потік (6) може надходити поперемінно з потоком (5) технологічного газу. 8. Установка за п. 7, яка відрізняється тим, що арматурні елементи (7-14) виконані таким чином, що потік (6) окислювального газу після проходження через реакційну камеру (1, 2) може використовуватися для отримання діоксиду сірки в камері згоряння. 6 UA 106385 C2 7 UA 106385 C2 8 UA 106385 C2 Комп’ютерна верстка Л. Бурлак Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and installation for producing sulphuric acid

Автори англійськоюSchoneberger, Jan, Thielert, Holger

Автори російськоюШёнебергер Ян, Тилерт Хольгер

МПК / Мітки

МПК: C01B 17/76, C01B 17/79, C01B 17/80

Мітки: спосіб, сірчаної, установка, кислоти, здійснення, отримання

Код посилання

<a href="https://ua.patents.su/11-106385-sposib-otrimannya-sirchano-kisloti-ta-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання сірчаної кислоти та установка для його здійснення</a>

Попередній патент: Застосування похідних 5н-дибенз/b,f/азепін-5-карбоксаміду для лікування фіброміалгії

Наступний патент: Спосіб синтезу івабрадину та його адитивних солей з фармацевтично прийнятною кислотою

Випадковий патент: Регульований автогенератор