Спосіб отримання заліза або його сплавів і установка для його здійснення

Номер патенту: 74680

Опубліковано: 16.01.2006

Автори: Клямко Андрєй Станіславовіч, Новінскій Вадім Владіславовіч, Неклеса Анатолій Тимофійович

Формула / Реферат

1. Спосіб отримання заліза або його сплавів, який включає часткове відновлення залізоокисних матеріалів за рахунок їх попереднього нагріву продувкою відхідними з плавильної зони відновлювальними газами з температурою 800-1000°С, подачу частково відновленого матеріалу в плавильну зону для його плавлення під час високотемпературного нагріву та остаточне відновлення заліза за рахунок безперервної подачі в плавильну зону матеріалу, вуглевмісного палива і кисневмісних газів, який відрізняється тим, що остаточне відновлення матеріалу здійснюють плазмою, в яку вводять вуглевмісне паливо і кисневмісний газ у вигляді повітряно-водної суміші, а джерела плазми розміщують на одному горизонті, назустріч одне одному, при цьому напрямок плазмового струменя формують в напрямку шлакової ванни під кутом 30-50° до горизонту в напрямку поду таким чином, що повздовжні осі струменів утворюють центральний кут з вершиною на осі реактора, яка розміщена вище попередньо заданої висоти дзеркала метала, а відновлювальну атмосферу для часткового відновлення матеріалу підтримують за рахунок подачі в відхідний з плавильної зони газ природного газу і/або водяної пари.

2. Спосіб по п. 1, який відрізняється тим, що джерела плазми установлюють на висоті 0,5-0,8Н від поду плавильної зони, де Н - загальна висота завантаженого матеріалу.

3. Спосіб по п. 1, який відрізняється тим, що відновлений метал відводять із плавильної зони в накопичувач і додатково продувають його окислювальним або відновлювальним плазмовим струменем.

4. Установка для отримання заліза або його сплавів, яка включає реактор з вогнетривкою футерівкою, бокові стінки якого оснащені трубопроводами для подачі кисневмісного газу, джерелами нагріву, а в нижній частині реактора розміщений випускний отвір для металу і шлаку, яка відрізняється тим, що джерела нагріву виконані у вигляді симетрично розміщених відносно вертикальної осі реактора плазмотронів, установлених по периметру реактора на висоті 0,5-0,8 Н від поду плавильної зони, де Н-загальна висота завантаження матеріалу, під кутом 30-50° до горизонту в напрямку поду, при цьому повздовжні осі плазмотронів пересікаються на осі реактора вище попередньо заданої висоти дзеркала металу, а в верхній частині реактора розміщений засіб часткового відновлення окисних матеріалів, який включає перфорований бункер з системою для видалення відпрацьованих газів з реактора, а також засіб для завантаження бункера і розвантаження частково відновленого матеріалу в реактор, а в боковій стінці реактора, між трубопроводом для подачі кисневмісного газу і перфорованим бункером розміщені форсунки для подачі природного газу і/або водяної пари в порожнину реактора.

5. Установка по п. 4, яка відрізняється тим, що в нижній частині реактора, напроти випускного отвору для металу і шлаку, паралельно поду, установлено допоміжний продувально - рафінувальний плазмотрон.

Текст

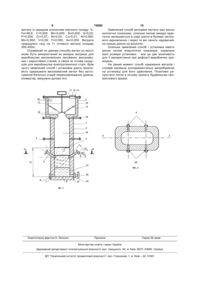

1. Спосіб отримання заліза або його сплавів, який включає часткове відновлення залізоокисних матеріалів за рахунок їх попереднього нагріву продувкою відхідними з плавильної зони відновлювальними газами з температурою 800-1000°С, подачу частково відновленого матеріалу в плавильну зону для його плавлення під час високотемпературного нагріву та остаточне відновлення заліза за рахунок безперервної подачі в плавильну зону матеріалу, вуглевмісного палива і кисневмісних газів, який відрізняється тим, що остаточне відновлення матеріалу здійснюють плазмою, в яку вводять вуглевмісне паливо і кисневмісний газ у вигляді повітряно-водної суміші, а джерела плазми розміщують на одному горизонті, назустріч одне одному, при цьому напрямок плазмового струменя формують в напрямку шлакової ванни під кутом 30-50° до горизонту в напрямку поду таким чином, що повздовжні осі струменів утворюють центральний кут з вершиною на осі реактора, яка розміщена вище попередньо заданої висоти дзеркала метала, а відновлювальну атмосферу для часткового відновлення матеріалу підтримують за рахунок подачі в відхідний з плавильної зони газ природного газу і/або водяної пари. 2 (19) 1 3 Взаємозв'язана група винаходів належить до металургійної галузі і ливарного виробництва і може бути використана в процесах модифікування, рафінування та легування чорних та кольорових сплавів. Відомий спосіб одержання феросплавів, який включає спалювання в котлах енергетичних установок вуглецевистих матеріалів, шлак яких вміщує окисі заліза 10-20%, при коефіцієнті надлишку повітря 1,1-1,9, нагромадження шлаку в копильнику, випуск із котла, охолодження і виділення метала, який відрізняється тим, що шлак в копильнику котла додатково нагрівають до 1700-1800°С шляхом спалювання мазуту разом з вугіллям і подачі газового факела безпосередньо на шлакову поверхню, при цьому в газовий факел додатково вводять матеріали, які включають окисі лужноземельних металів і заліза в кількості, яка забезпечує сумарний ввід цих окислів із матеріалів 0,01-0,1% від маси спалюваного вугілля [А.С. СРСР №1218703, заявл. 07.0.83, опубл. Бюл. №24, 1990]. Зазначений спосіб характеризується невисокою продуктивністю при високих енергетичних витратах. Найбільш близьким по технічній сутності та досягаємому результату (прототип) є спосіб одержання заліза і (або) його сплавів із залізоокисних матеріалів, який включає їх часткове відновлення шляхом подачі в потік гарячого газу, який відходить із плавильної печі і який підлягає, в крайньому випадку, частковому допалюванню, сепарацію частково відновленого залізоокисного матеріалу із відхідного газу і подачу відділеного частково відновленого залізоокисного матеріалу в плавильну ванну для плавлення за рахунок реакції з вуглецевовмістним паливом і кисневовмістним газом, який відрізняється тим, що часткове відновлення залізоокисного матеріалу здійснюють одночасно з охолодженням газу в вертикальному каналі, в який направляють відхідний і підлеглий частковому допалюванню газ та залізоокисний матеріал, а температуру гарячого відновлюваного газу, після введення в вертикальний канал залізоокисного матеріалу, підтримують рівній 800-1000°С [Патент Росії №2077595, заявл. 20.12.89, опубл. Бюл. №11, 1997]. Недоліком відомого способу є те, що в результаті його використання одержане залізо має високий вміст вуглецю та інших домішок, що не дозволяє використовувати одержаний метал безпосередньо після випуску його з реактора для виробництва високоякісних виробів (автомобільний, трансформаторний лист, виробництво жароміцних, особливо міцних і нержавіючих сталей). Іншим недоліком є те, що спосіб неможливо здійснювати плазмовими струменями, оскільки при неузгодженій продувці плазмового стовпа матеріалу відбувається або виплеск розплаву на стінку реактора та у зону попереднього відновлення, або ушкодження плазмотронів при їхньому газодинамічному запиранні. Відомий пристрій для одержання заліза і (або) його сплавів із залізоокисних матеріалів, який включає плавильну піч, обладнану засобами для подачі вуглецевовмістного палива і кісневомістно 74680 4 го газу безпосередньо в рідку фазу: в простір під нею для допалювання утвореного в результаті плавлення газу, випускний отвір з трубопроводом відхідного газу, засіб для введення залізоокисного матеріалу, підлеглий допалюванню відхідний газ для часткового відновлення матеріалу і охолодження газу, розміщений за ним засіб для сепарації частково відновленого матеріалу від газу та засіб для подачі часткововідновленого матеріалу в плавильну піч, який відрізняється тим, що трубопровід відхідного газу розміщений вертикально і з'єднаний засобами для сепарації, які установлені в верхній частині каналу або поруч з ним [Патент Росії №2077595, заявл. 20.12.89, опубл. Бюл. №11, 1997]. Недоліком пристрою є те, що конструкція реактора не дозволяє використовувати плазмотрони для нижньої продувки твердого стовпа шихти, а потім рідкого розплаву, оскільки відомий реактор призначений тільки для плавлення і відновлення шляхом взаємодії частково відновлених окісних матеріалів із твердим відновником. Найбільш близьким по технічній сутності та досягаємому результату (прототип) є установка для одержання металів і сплавів, переважно феросплавів, яка включає реактор шахтного типу з вогнетривкою футерівкою, в верхній частині якого виконані отвори для завантаження вугілля та для газовідводу, бокові стінки реактора в зоні відновлення обладнані трубопроводами для вдування кисню або кисневмісного газу, а в нижній частині реактора виконані випускні отвори для металу і шлаку, циклон для сепарації часток вугілля із відхідних газів, вихідний кінець якого з'єднаний трубопроводом з пальниками, який відрізняється тим, що в боковій стінці реактора додатково виконані отвори, з'єднані з трубопроводами для вдування дрібнозернистого оксидного матеріалу, розміщеного в зоні відновлення вище трубопроводів, які подають кисень або кисневмісний газ, а пальники розміщені в боковій стінці реактора вище трубопроводів для вдування оксидного матеріалу, при цьому завантажувальний бункер з оксидним матеріалом з'єднаний з трубопроводом, що з'єднує циклон для очищення відхідних газів і пальники для попереднього нагріву оксидного матеріалу, розвантажувальний кінець якого з'єднаний з трубопроводом для вдування оксидного матеріалу в реактор [Патент Росії №1582991, заявл. 29.10.87., опубл. Бюл. №28, 1990]. Проте, таке конструктивне виконання відомої установки не забезпечує якості одержуваного металу через низьку інтенсивність рафінування металу в копильнику і присутності в ньому шкідливих домішок, крім цього конструкція не забезпечує достатньої інтенсивності тепло- і масообміну на межі газ-розплав в зонах продувки. В основу першого з групи винаходів поставлено завдання удосконалення способу одержання металів і сплавів, в якому за рахунок збільшення поверхні контакту плазмового струменя з залізоокисним матеріалом та заміщення частини витрат окислювача на воду шляхом введення її в дуговий розряд, а також допоміжного рафінування метала шляхом продувки його нейтрально 5 74680 6 окислювальним або нейтрально-відновлювальним льним шляхом, забезпечили виведення готового або нейтральним плазмовим струменем, забезпеметалу із зони взаємодії плазмових струменів відчується переробка окисних матеріалів і виробницновлювальних плазмотронів, так як вершина кута тво із них прямим шляхом високоякісного заліза з перетину повздовжніх осей струменів знаходиться низьким рівнем домішок, зниження питомих енервище зони відновленого металу, при цьому проміж говитрат та мінімальний вплив на навколишнє сеплазмовими струменями та готовим металом розредовище. міщується прошарок шлаку, який по мірі відновВ основу другого із групи винаходів поставлелення основної маси шихти все менше окислює но завдання удосконалення установки для одерверхній шар готового металу. жання металів і сплавів, в якій за рахунок вибору Розміщення продувочно-рафінуючого плазмооптимальної схеми розміщення джерела нагріву трона напроти випускного отвору дозволяє прогріплазмотронів і, як наслідок, зміни внутрішнього вати льотку та покращує умови випуску металу, а температурного поля реактора, забезпечити задарозміщення плазмотрона паралельно поду дозвоний температурний режим в об'ємі реакційної золяє більш рівномірно оброблювати об'єм металу. ни, регулювання теплової потужності, хімічного Сутність винаходу пояснюється кресленням, складу струменя і контроль витрати газу, і за рахуде: нок цього знизити енерговитрати процесу в цілому, на Фіг.1 представлено загальний вид устапідвищити якість готової продукції, зменшити виновки; киди шкідливих газів. на Фіг.2 - переріз А-А Фіг.1. Перше поставлене завдання вирішується тим, Частково відновлену вихідну сировину (шихта) що в способі одержання металів і сплавів, який завантажують в реактор. включає часткове відновлення залізоокисних маЗадають на плазмотрони відповідно технолотеріалів, попередній нагрів їх продувкою відхіднигічним параметрам плавки режими витрат охоломи з плавильної зони відновлюваними газами з джувальної води і плазмоутворюючого газу, натемпературою 800-1000°С, подачу частково відноприклад природний газ і повітря, або кисень. вленого матеріалу в плавильну зону для його плаЗапускають плазмотрони, при цьому подачу і навлення під час високотемпературного нагріву та прям плазмових струменів доцільно здійснювати остаточне відновлення за рахунок безперервної по схемі нижче описаної установки. Нагрітий до подачі в плавильну зону матеріалу, вуглецевовмітемператури 3000-4000°С і конвертований на СО і стного палива і кисневмісних газів, згідно з винаН2 плазмоутворюючий газ у вигляді відновлювальходом, процес відновлення матеріалу здійснюють них плазмових струменів продуває шар шихти. плазмою, в яку вводять вуглецевовмістне паливо і Високотемпературні горючі гази усередині реактокисневмісний газ, а джерело плазми розміщують ра, піднімаючись вверх, надходять у зону охолона одному горизонті, назустріч одне одному, при дження і змішуються з природним газом і (або) з цьому напрямок плазмового струменя формують водяним паром. Набута газова суміш при темпетаким чином, що повздовжні осі струменів утворатурі 800-1000°С безперервно проходить через рюють центральний кут з вершиною на осі реактопрошарок шихти завантажувального бункера, при ра, а вершина кута розміщена вище попередньо цьому шихта прогрівається і частково відновлюзаданої висоти дзеркала метала, а струмені ввоється. дять на висоті 0,5-0,8Н від поду плавильної зони, Тверда шихта в реакторі, а потім розплав, інде Н - загальна висота завантаження матеріалу. тенсивно взаємодіють з відновлювальними плазПід кутом 30-50° до горизонту в напрямку поду, мовими струменями. Відновлений метал стікає в при цьому повздовжні осі плазмотронів пересіканижню частину реактора - копильник. Отриманий ються на осі реактора вище попередньо заданої метал в нижній частині реактора продувають нейвисоти дзеркала металу, а в верхній частині реактрально-відновлювальним або нейтральнотора розміщений засіб часткового відновлення окислювальним або нейтральним струменем. Сутокисних матеріалів, який включає перфорований тєвою ознакою способу є те, що окислювач, який бункер з системою для видалення відпрацьованих продувають через відновлювальні струмені, склагазів з реактора, а також засіб для завантаження дається із повітряно-водяної суміші. бункера і розвантаження частково відновленого Як показано на Фіг.1, установка включає в сематеріалу в реактор, а в боковій стінці реактора, бе реактор, корпус 1 якого виготовлено із листової проміж трубопроводом для подачі кисневмісного сталі. Корпус 1 футерований вогнетривким матерігазу і перфорованим бункером розміщені форсуналом 2. В нижній частині реактора розміщується ки для подачі природного газу і (або) водяної пари плавильно-відновлювальна зона 3. обладнана в порожнину реактора, причому в нижній частині засобами подачі енергоносія і відновлювача через реактора, напроти випускного отвору для металу і плазмотрони 4 безпосередньо в плавильношлаку, паралельно поду, установлено допоміжний відновлювальну зону 3. Над прошарком проплавпродувочно-рафінуючий плазмотрон. ляємого матеріалу розміщені форсунки 5 подачі Розміщення плазмотронів по периметру реаккисневмісного газу для допалювання горючого тора та їх взаємне розташування дає можливість газу, який відходить із плавильної зони. У основі підвищити ефективність тепломасообмінних проподу 6 знаходиться випускний отвір 7, оснащений цесів в реакторі, збільшити довжину плазми в розшиберним затвором 8. В верхній частині реактора плаві та зменшити викиди та заморожування розрозміщено засіб 9 часткового відновлення окисних плаву на стінках реактора. матеріалів, виготовлений із стального футероваЗапропоновані межові значення кутів розміного корпуса 10. Усередині корпуса 10 розміщено щення плазмотронів, які одержані експериментаперфорований бункер 11, виготовлений із жаромі 7 74680 8 цної сталі. В нижній частині бункера 11 розміщено лоді і "мостів" із непроплавленого в верхній частивипускний отвір 12 подачі частково відновлених ні шару шихти окисних матеріалів, через форсунки матеріалів в плавильну зону 3, оснащений конус5 вдувають кисневмісний газ, наприклад кисень, в ним запірним механізмом 13. В верхній частині стехіометричному співвідношенні. засобу часткового відновлювання 9 розміщено Відхідні гази, що догоряють в верхній частині засіб 14 завантаження окисних матеріалів в реакплавильної зони 3, сприяють розплавленню охотор, оснащений герметичною кришкою 15. В засобі лоді і "мостів". часткового відновлення установлена система 16 Відхідні гази по вертикальному футерованому для видалення відпрацьованих газів із реактора. каналу 18 попадають в зону охолодження і змішуБункер 11 зверху закритий герметичною кришкою вання за рахунок подачі через форсунки 19 приро17. Вертикальний трубопровід 18 відхідних із пладного газу і (або) водяного пара. Утворена газова вильної зони газів, який з'єднує засіб 9 часткового суміш при температурі 800-1000°С, маючи високий відновлення в нижній його частині з плавильновідновлювальний потенціал, системою 16 для вивідновлювальною зоною З, в верхній частині викодалення відпрацьованих газів, проникає через наний звуженим. В вузький частині трубопроводу перфоровану стінку бункера 11 в шар вихідної розміщені форсунки 19 для додаткової подачі відшихти. Вихідна шихта частково відновлюється і новлювача - природного газу і (або) водяного пару. прогрівається. Температура шихти в бункері контПлазмотрони 4 установлені на висоті 0,5-0,8Н від ролюється датчиками температури, які автоматичподу плавильної зони, де Н - загальна висота зано установлюють подачу природного газу і (або) вантаження матеріалу, протилежно по периметру пара через форсунки 19 по визначеному алгоритреактора під кутом 30-50° до горизонту в напрямку му. Отриманий в процесі плавлення метал стікає в поду реактора так, що повздовжні осі симетрично копильник 21 і, в залежності від заданого технолорозміщених плазмотронів перетинаються на осі гічного процесу, продувається нейтрально - віднореактора і знаходяться в одній площині з вершивлювальним або нейтрально-окислювальним або ною кута осей, розміщеною вище попередньо занейтральним плазмовим струменем за допомогою даної висоти дзеркала металу. Плазмотрони 4 продувочно-рафінуючого плазмотрона 24. При герметично приєднані до реактора через фланці відсутності необхідної допоміжної обробки метала, 20 (фіг. 2). В нижній частині реактора розміщено шиберний затвор 23 не відкривають, плазмотрони копильник 21 відновленого металу. Поблизу дна 6 24 не включають. копильника (реактора), навпроти випускного отвоПісля закінчення проплаву твердої шихти в ру 7, розміщено допоміжний отвір 22, до якого чеплавильній зоні 3 подачу кисневовмістного газу рез шиберний затвор 23 приєднано продувочночерез форсунки 5 припиняють. Подачу кисню черафінуючий плазмотрон 24, повздовжня вісь якого рез форсунки 5 при відновленні рідкого розплаву в паралельна дну копильника. зоні 3 здійснюють тільки для підвищення темпераУстановка працює таким чином. тури при утворені охолоді на стінці вертикального Установлюють плазмотрони 4 і задають на них каналу 18. Процес утворення охолоді контролювідповідно технологічним параметрам плавки виється датчиками, розміщеними в стінці каналу. трати охолоджувальної води і плазмоутворюючого Після закінчення процесу плавки і відновлення газу (наприклад, природний газ і повітря або кишиберним затвором 8 відкривають випускний отвір сень). Через засіб 14 завантажування окисних ма7 і готовий метал зливають в ківш. Після зливу теріалів завантажують вихідні окисні матеріали метала в сталерозливний ківш і зливу шлаку, пла(шихту) в бункер 11 і через випускний отвір 12 пезмотрони 4 і 24 виключають, закривають подачу на ревантажують шихту в плавильну зону 3, при поних природного газу, шиберними затворами 8 і 23 передньо закритому шиберним затвором 8 випусзакривають отвори 7, 22, опускають конусний запікному отворі 7. Конусним запірним механізмом 13 рний механізм 13 і частково відновлені і підігріті закривають випускний отвір 12 і через завантажуокисні матеріали перевантажують в плавильну вальний засіб 14 завантажують масу вихідної шихзону 3. Потім піднімають конусний запірний мехати в бункер 11, герметично закривають кришку 15 нізм 13, закривають отвір 12, відкривають кришку засобу завантаження 14, коректують на плазмот15, через засіб завантаження 14 завантажують ронах необхідні режими витрат охолоджувальної окисні матеріали в засіб 9 часткового відновлення води та плазмоутворюючого газу і запускають плаокисних матеріалів, подають на плазмотрони призмотрони 4. Нагрітий до середньомасової темперодний газ, включають плазмотрони 4 і далі проратури ТС=3000-4000°С і конвертований на СО і Н2 цес повторюється. плазмоутворюючий газ у вигляді відновлених плаПриклад конкретного виконання. змових струменів продуває шар шихти. Під вплиВ плавильній зоні розміщено чотири плазмотвом плазмових струменів шихта в плавильній зоні рони споживчою потужністю по 0,3МВт, а в копи3 інтенсивно розплавляється. Тверда шихта, а льнику - 0,1МВт. Теплофізичні параметри плазмопотім розплав взаємодіють з відновлювальними вих струменів з заданою середньомасовою плазмовими струменями, які стікають з плазмоттемпературою і швидкістю, забезпечують продувку ронів 4, і таким чином здійснюється відновлення висоти стовпа проплавляємого матеріалу, яка дометалу із розплаву. Відновлений метал стікає в рівнює 0,3м. При заданій площині перерізу реактокопильник 21. ра і питомій електричній потужності 2кВт на 1кг Горючі гази, які відходять в процесі плавлення готового металу, вага завантаженої в реактор шиі відновлення окисних матеріалів в плавильній зоні хти склала одну тонну, тобто одна тонна в зоні 3 і 3, мають високу температуру і значну кількість СО, одна тонна - в бункері 11. При терміні плавки в Н2 і піровуглецю. Для зменшення створення охоодну годину із реактора випускають ~ 0,5т рідкого 9 74680 10 металу із середнім значенням хімічного складу; %: Заявлений спосіб виплавки металу має високі Fe=99,8; С=0,000; Mn=0,000; Si=0,002; S=0,02; екологічні показники, оскільки пилові викиди пракP=0,004; Cr=0,07; Ni=0,03; Сu=0,01; Al=0,000; тично залишаються в шарі шихти в бункері часткоMo=0,000; V=0,09; Ті=0,000; As=0,000. Витрата вого відновлення і через те він чинить надзвичайприродного газу на 1т готового метала складає но низьке діяння на екологію. 300-400кг. Оскільки заявлений спосіб і установка мають Отриманий по даному способу метал по якості високі питомі енергетичні показники, порівняно може бути використаний як вихідна матриця для малі розміри установки, - все це дає можливість виробництва високоякісних легованих високоміцдля її використання при дефіциті виробничих приних і жаростійких сталей, а також як готова продуміщень. кція для виробництва електротехнічної сталі. Крім На даний момент спосіб одержання металів і цього заявлений спосіб і установка дають можлисплавів пройшов експериментальні випробування вість одержувати високоякісний метал без застона установці для його здійснення. Позитивні ресування багатьох стадій переплавлювання (домна, зультати лягли в основу проекту будівництва проконвертер, вакуумно-дугова піч). мислового зразка. Комп’ютерна верстка Н. Лисенко Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing iron or alloys thereof and a plant for realizing the same

Автори англійськоюNeklesa Anatolii Tymofiiovych, Neklesa Anatolii Tymofiiovych, Kliamko Andriei Stanislavovich, Novinskii Vadim Vladislavovich

Назва патенту російськоюСпособ получения железа или его сплавов и установка для его осуществления

Автори російськоюНеклеса Анатолий Тимофеевич, Клямко Андрей Станиславович, Новинский Вадим Владиславович

МПК / Мітки

МПК: F27B 15/00, C21B 13/00, F27B 1/00

Мітки: сплавів, заліза, спосіб, отримання, здійснення, установка

Код посилання

<a href="https://ua.patents.su/5-74680-sposib-otrimannya-zaliza-abo-jjogo-splaviv-i-ustanovka-dlya-jjogo-zdijjsnennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання заліза або його сплавів і установка для його здійснення</a>

Попередній патент: Мікропроцесорна система управління багатоканальним сквід-магнітометром

Наступний патент: Спосіб термобіологічної утилізації суміші побутових та промислових відходів і мулів міських стічних вод та установка для його реалізації

Випадковий патент: Холінові солі бурштинової кислоти для лікування депресії, тривожного стану, шизофренії, розладів сну й епілепсії