Спосіб безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів та пристрій для його реалізації

Номер патенту: 108438

Опубліковано: 27.04.2015

Автори: Стельмах Дар'я Олександрівна, Стельмах Олександр Устимович, Жітніцкая Маргаріта Алєксандровна, Житницький Олександр Леонідович

Формула / Реферат

1.Спосіб безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів, що здійснюють комбінованим впливом змінного магнітного та гідравлічного полів з одночасним взаємним просторовим переміщенням підшипників у гідравлічному полі мийної рідини, яка переносить частки забруднень у зону максимальної напруженості магнітного поля за межі підшипників та направляє їх разом з використаною мийною рідиною в систему циркуляції для подальшої механічної фільтрації, який відрізняється тим, що біжуче (змінне) магнітне поле створюють керованими електромагнітними індукторами у горизонтальній площині, паралельно площині обертання деталей підшипника з перетинанням вздовж тракту кочення підшипників магнітних силових ліній біжучого магнітного поля, при цьому керування параметрами біжучого магнітного поля здійснюють за визначеною програмою, модулем керування, створюють струменями мийної рідини турбулізований характер гідравлічного поля, направляючи її під тиском безпосередньо у тракт кочення підшипників, видаляють з них феромагнітні фракції забруднень частково накопичуючи їх на магнітних пастках, а решту видаляють із камери очищення разом з мийною рідиною, за яку використовують вуглеводневі (авіаційні керосини або бензини, або їх суміші) мийні рідини з можливістю їх нагрівання до температури 0,7Ткіпіння, проводять осушування очищених підшипників модулем осушення, при цьому контроль якості очищення підшипника проводять за допомогою датчиків вібрації/шуму з аналізатором спектра одночасно з очищенням підшипників, причому параметри біжучого магнітного поля (частота обертання біжучого магнітного поля, амплітуда коливань напруженості магнітного поля, напрямок дії вектора магнітного поля) змінюють по частоті від 0,1 до 2000 хв–1, по амплітуді від 0,01 до 0,5 мТл, а тиск мийної рідини на зрізі форсунок до 1 МПа.

2. Пристрій безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів, що містить модуль електроживлення, модуль керування та модуль комутації і індикації, які електрично зв′язані між собою, магнітотурбулентну камеру очищення, що зверху закрита кришкою, на якій розміщено модуль осушення (тепловентилятор з повітряним фільтром), і до якої приєднано легкознімний фільтр попереднього очищення мийної рідини, який з′єднаний з баком зливу фільтрованої мийної рідини, що через дросель і трубопроводи з′єднаний з насосом прокачування мийної рідини, який через легкознімний фільтр кінцевого очищення мийної рідини з′єднаний з магнітотурбулентною камерою очищення, джерело змінного магнітного поля, який відрізняється тим, що джерело біжучого магнітного поля у вигляді одно- або багатополюсних електромагнітних індукторів нерухомо (жорстко впритул або із проміжком, або вмонтовані у днище камери врівень із внутрішньою поверхнею днища камери) розміщено під пласким днищем магнітотурбулентної камери очищення, яка виконана з немагнітного та неструмопровідного матеріалу з можливістю її герметизації, всередині камери встановлені форсунки, що виконані з можливістю регулювання у просторі для спрямування струменів мийної рідини у тракти кочення кожного із підшипників під тиском, а ложементи, встановлені на підкладці для утримання на пласкому днищі, причому у кожному із ложементів встановлено датчик вібрації/шуму та аналізатор спектра для контролю якості підшипників під час їх очищення, тоді як магнітні пастки для збирання часток феромагнітних фракцій забруднень - у нижній частині герметичної магнітотурбулентної камери очищення, а на кришці камери встановлено витяжний пристрій модуля осушення, причому датчики шуму/вібрації та аналізатор спектра електрично з′єднані з модулем керування, а раніш зазначені форсунки через трубопровід з′єднані з насосом прокачування мийної рідини, через легкознімний фільтр кінцевого очищення.

3. Пристрій безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів, за п. 2, який відрізняється тим, що виконано у вигляді щонайменш одного електромагнітного індуктора

Текст

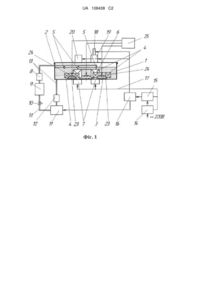

Реферат: Галузь застосування: винахід належить до галузі машинобудування, а саме до приладобудівельної, авіабудівельної та суднобудівельної галузей, насамперед до технологій очищення робочих поверхонь металевих деталей підшипників кочення від забруднень різноманітної природи комбінованим методом біжучих магнітним та гідравлічним полями. Винахід може бути використаний для очищення затінених (прихованих) контактуючих поверхонь деталей підшипників кочення від забруднень мікро-, субмікро- та нанорозмірів і може знайти застосування у сфері передексплуатаційної підготовки машин і механізмів. Суть винаходу: У способі безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів та пристрою для його реалізації шляхом їх швидкісного безконтактного обертання біжучими магнітними полями, створеними керованими електромагнітними індукторами, у мийній рідині, що призводить до одночасного виникнення комбінованих біжучих магнітних і гідравлічних полів, під дією яких частинки забруднень як металевого, так і неметалевого походження видаляються за межі підшипників. Технічний результат: Спосіб безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів та пристрій для його реалізації забезпечує значне підвищення ефективності очищення підшипників від мікро-, субмікро- та наночастинок різноманітної природи, що дає змогу суттєво покращити їх довговічність, зносостійкість, ресурс роботи, вібраційні та шумові характеристики. UA 108438 C2 (12) UA 108438 C2 UA 108438 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі машинобудування, а саме до технологій очищення робочих поверхонь металевих деталей, насамперед підшипників кочення від забруднень різноманітної природи турбулентним потоком мийної рідини, що створюється швидкорухомими поверхнями підшипника, що приводиться в рух безконтактно біжучими магнітними полями. Винахід може бути використано для очищення контактуючих поверхонь деталей підшипників кочення від забруднень мікро-, субмікро- та нанорозмірів, що приховані від видалення звичайними гідромеханічними методами і може знайти застосування як технології передексплуатаційної підготовки машин і механізмів та в ході їх ремонту. Відомий спосіб ультразвукового очищення металевих деталей шляхом їх промивання у 5-и ваннах ультразвукового комплексу протягом 1…4 хвилин у кожній ванній, у першій ванній промивання проводять у знежиреному розчині, що включає мийний засіб МС-15 або МС-37 концентрацією 20…25 г/л, з температурою розчину 60…70 °C, у другій ванній із накладенням ультразвуку технічно-мийним засобом "Гремлос-В" концентрацією 20…30 г/л температурою 45…55 °C, у третій ванній з накладанням ультразвуку гарячою водопровідною водою температурою 45…55 °C, у четвертій ванній водопровідною водою, у п'ятій ванній дистильованою водою з наступним сушінням гарячим повітрям [1]. Недоліком відомого способу є його вкрай низька ефективність при видаленні забруднень мікро-, субмікро- та нанорозмірів з робочих поверхонь деталей підшипників через їх складну геометрію та, як наслідок, велику кількість прихованих областей, екранованих від дії потоку миючої рідини та ультразвукових коливань в ній. Відомий спосіб очищення та консервації металевих виробів, переважно куль, та пристрій для його реалізації, що включає очищення у лужному розчині та пасивацію у розчині інгібітора, що проводиться під впливом ультразвуку, промивання водою та сушіння, у пристрої для очищення та консервації металевих виробів, переважно куль, що містить ряд технологічних ванн з розміщеними в них перфорованими барабанами, шнек та пересипний завиткоподібний лоток, жорстко з'єднаний з торцевою стінкою барабана із сторони вивантаження та привод барабана, додаткові завиткоподібні лотки, що жорстко закріплені на вході кожної ванни, при цьому торцева стінка барабана із сторони завантаження виконана з вікном, а зі сторони вивантаження із втулкою, кінематично зв'язаною з приводом барабана та встановленою у порожнині додаткового завиткоподібного лотка, з трубопроводами для подавання робочих реагентів у порожнину кожного барабана та магнітострикторами, встановленими на дні ванни [2]. Недоліком відомого способу є те, що він являє собою удосконалений спосіб [1], тому йому притаманні ті самі недоліки - низька ефективність промивання, неможливість вимивання часток забруднень з екранованих від дії потоку мийної рідини та ультразвуку зон та феромагнітних забруднень. Заміна мийного засобу та збільшення терміну та температури промивання недостатньо для якісного промивання, ускладнює технологічний процес очищення. Найбільш близьким технічним рішенням як за суттю, так і за задачею, що вирішується, яке вибрано за найближчий аналог (прототип), є спосіб безконтактного імпульсного магнітотурбулентного очищення підшипників кочення, що здійснюють шляхом промивання струменем мийної рідини в ванні, очищення поверхонь від забруднень, що утримуються адгезійними, гравітаційними та коерцитивними (на межах доменів) силами на поверхнях деталей, проводять шляхом інтенсивного перемагнічування імпульсним магнітним полем як часток забруднень, так і робочих поверхонь, та одночасного взаємного просторового переміщення деталей підшипників у турбулізованому потоці мийної рідини, який виносить частки забруднень у зону максимальної напруженості імпульсного магнітного поля за межі підшипників, та під дією відцентрових сил у мийній рідині направляє в систему циркуляції для подальшої механічної фільтрації [3]. Недоліками найбільш близького технічного рішення як за суттю, так і за задачею, що вирішується, та яке вибрано за найближчий аналог (прототип), є недостатній ступінь очищення підшипників та їх окремих деталей від забруднень, при розміщенні підшипників на пласкому днищі без ложементів не досягається постійного взаємного переміщення кілець підшипників. Під дією відцентрових сил, що виникають у мийній рідині, у тракті кочення частки забруднень виносяться на середину бігової доріжки, де накопичуються, а не за межі підшипників та їх деталей. Крім того, спосіб не передбачає контроль якості очищення підшипників в ході процесу. Відомий пристрій для очищення та консервації металевих виробів, переважно куль, що містить ряд технологічних ємностей з розміщеними в них перфорованими барабанами із шнеком та пересипним лотком, що жорстко з'єднаний з торцевою стінкою барабана із сторони вивантаження, та привод барабана, з додатковими завитковими лотками, жорстко закріпленими на вході кожної ємності, при цьому торцева стінка барабана із сторони завантаження виконана з 1 UA 108438 C2 5 10 15 20 25 30 35 40 45 50 55 отвором, а зі сторони вивантаження із втулкою, кінематично зв'язаною з приводом барабана і встановленою у порожнині додаткового завиткового лотка, із трубопроводами для подавання робочих реагентів у порожнину кожного барабана та магнітострикторами, встановленими на дні кожної ємності [4]. Недоліками відомого пристрою ультразвукового очищення є те, що у зв'язку з особливостями конструкції шарикопідшипників значна частка площини їх робочих поверхонь є екранованою від дії ультразвуку, а мийна рідина, проходячи через канали сепаратора, втрачає потужність. Це призводить до того, що ефективно очистити шарикопідшипники без детального розбирання складно, а при використанні нерозбірних підшипників і не можливо. Ультразвукові прилади, які використовуються для очищення робочих поверхонь, засновані на принципі утримання забруднень різноманітної природи на поверхнях деталей машин та механізмів за рахунок гравітаційних та адгезійних сил і не враховують коерцитивної складової, роль якої в випадку з забрудненнями мікро- та субмікрорівня є вирішальною [5]. Таким чином, за допомогою відомих пристроїв ефективно видалити мікро- та субмікрочастинки з поверхні феромагнітної деталі принципово неможливо. Найбільш близьким технічним рішенням як за суттю, так і за задачею, що вирішується, яке вибрано за найближчий аналог (прототип), є прилад безконтактного імпульсного магнітотурбулентного очищення шарикопідшипників кочення в зборі, що містить модуль електроживлення приладу, який через модуль управління та модуль комутації і індикації з'єднаний електричною мережею зі всіма модулями і електроприводами приладу, в якому очищення, розмагнічування та сушіння шарикопідшипників проведені в герметичній магнітотурбулентній камері, до якої приєднано легкознімний фільтр попереднього очищення мийної рідини, який з'єднаний з баком зливу фільтрованої мийної рідини, що через дросель і трубопроводи з'єднаний з насосом прокачування мийної рідини, який через легкознімний фільтр кінцевого очищення мийної рідини з'єднаний з магнітотурбулентною камерою очищення, а електричний фен (з повітряним фільтром) приєднаний до верхньої частини магнітотурбулентної камери очищення забезпечує сушіння очищених шарикопідшипників кочення, джерело змінного імпульсного магнітного поля розташоване під герметичною магнітотурбулентною камерою очищення, та з'єднано з приводом джерела змінного імпульсного магнітного поля, що забезпечує як подолання коерцитивної складової утримання забруднень на робочих поверхнях шарикопідшипників, так і турбулентний характер течії мийної рідини в зоні очищення [6]. Недоліками найбільш близького технічного рішення як за суттю, так і за задачею, що вирішується, яке вибрано за найближчий аналог (прототип), є недостатній ступінь очищення екранованих (затінених) ділянок шарикопідшипників закритого типу, наявність електромеханічного приводу для створення магнітного поля змінної направленості. Крім того, не досягається безконтактне обертання кілець підшипника слабким, як для такого технологічного процесу, імпульсним магнітним полем. Відоме технічне рішення, що вибрано за прототип, не забезпечує контролю якості підшипника. Ці недоліки обмежують широке застосування відомого пристрою очищення. В основу винаходу поставлена задача удосконалення відомого способу шляхом використання іншого способу впливу джерела магнітного поля забезпечити компенсування коерцитивної сили для зміщення часток забруднень від поверхні деталей, мінімізувати здатність затінених (екранованих) ділянок поверхонь тертя утримувати на межах доменних структур поверхонь феромагнітні забруднення, що дозволить підвищити ефективність очищення поверхонь, зменшити витрати на реалізацію способу очищення та знизити собівартість та тривалість цього технологічного процесу. Крім цього, задачею є удосконалення способу додатковою можливістю контролю його якості. Поставлена задача вирішується тим, що замість імпульсного електромагнітного поля використовується біжуче електромагнітне поле, яке створюється електромагнітними індукторами різної конфігурації, турбулентний характер течії мийної рідини у пограничних шарах поверхонь деталей підшипників створюється їх відносним рухом, що безконтактно викликається біжучими магнітними полями електромагнітних індукторів. Для посилення турбулентного характеру течії мийної рідини у пограничних шарах використовується певне направлення струменів мийної рідини безпосередньо у тракт кочення підшипників через форсунки, що мають можливість регулювання у просторі. Як мийну рідину використовують водні полярні розчини, вуглеводневі неполярні речовини, (авіаційні керосини або бензини, або їх суміші), або інші мийні засоби, з можливістю їх нагрівання до ефективної температури мийної рідини. Для контролю якості очищення використовуються вібродатчики та/або датчики шуму з аналізатором спектра, суміщення операцій очищення підшипників з одночасним проведенням контролю якості 2 UA 108438 C2 5 10 15 20 25 30 35 40 45 50 55 очищення значно зменшує термін підготовки підшипників до встановлення та, відповідно, зменшить собівартість очищення. В основу винаходу поставлена задача удосконалення відомого приладу очищення металевих поверхонь з метою підвищення ефективності фінішного очищення робочих поверхонь підшипників від мікро-, субмікро- та наночастинок, спрощення конструктивного виконання пристрою, скорочення терміну технологічного процесу підготовки підшипників до встановлення, одночасно із збільшенням його продуктивності, ефективності, надійності та економічності. Поставлена задача вирішується наступними схемно-технічними та конструктивними змінами: - як джерело біжучого магнітного поля застосовується один або більше одно- або багатополюсних електромагнітних індукторів будь-якої конфігурації (послідовні, лінійні з будьяким радіусом кривизни, кругові, спіральні, матричні тощо), виконані з можливістю періодичної зміни їх параметрів (напрямок вектора руху магнітного поля, амплітуда, частота). Біжуче (у певному напрямку) магнітне поле створюється шляхом виникнення у серцевинах індукторів електромагнітної індукції з певною напруженістю магнітного поля, утвореного при проходженні електричного струму з визначеними параметрами (величиною електричного струму, напругою, частотою) за визначеною програмою. Застосування джерела біжучого магнітного поля з попередньо визначеними параметрами (поперечний профіль (ширина) магнітного поля, напрямок, амплітуда, частота) дозволяє подолати електромагнітну складову адгезії та відірвати мікро-, субмікро- та наночастинки забруднення від меж доменів матеріалу деталей підшипників, де вплив коерцитивної сили найбільший. Кількість та конфігурація джерел електромагнітного поля визначається типорозмірами та кількістю підшипників, що очищуються. Використання електромагнітних індукторів у поєднанні із дією турбулентного гідравлічного поля сприяє підвищенню якості фінішного очищення робочих поверхонь підшипників від мікро-, субмікро- та наночастинок; - джерела електромагнітного поля розміщується під пласким днищем на зовнішній поверхні камери очищення та можуть бути або жорстко приєднані до неї, або розміщені із проміжком між днищем камери очищення та випромінюваною поверхнею індукторів, або врівень із внутрішньою поверхнею плаского днища камери очищення; - керування параметрами біжучого магнітного поля за визначеною програмою досягається за допомогою електронних ключів модуля керування без додаткових механічних пристроїв; - із складу пристрою вилучено електромеханічний привід для створення біжучого магнітного поля, чим підвищується продуктивність та надійність пристрою; - камера очищення може бути виконана у будь-якій формі (прямокутника, циліндра, зрізаного конуса тощо) з пласким дном, що дає можливість одночасно встановлювати та очищати підшипники різного типорозміру із зовнішнім діаметром до 500 мм. Кількість одночасно встановлюваних підшипників визначається розмірами камери; - до складу пристрою додатково введені регульовані у просторі форсунки для спрямування струменів мийної рідини у зону кочення кожного із підшипників під тиском на зрізі форсунок до 10 МПа, - для забезпечення безперешкодного безконтактного обертання кілець підшипників при проведенні очищення до складу пристрою додатково введено окремі ложементи із підкладкою для встановлення кожного із підшипників для запобігання його зміщенню, що збільшують продуктивність, ефективність та надійність пристрою; - до складу пристрою додатково введені датчик шуму та/або вібродатчик та аналізатор спектра для контролю якості підшипників під час їх очищення, що сприяє зменшенню терміну очищення та контролю якості очищення за рахунок поєднання цих процесів; - для збирання найбільших часток металевого забруднення у нижній частині герметичної ємності додатково встановлюють магнітні пастки, які відбирають частки забруднень ще у камері очищення, чим полегшується режим попередньої фільтрації відпрацьованої мийної рідини та збільшується надійність пристрою; - для здійснення осушування очищеного підшипника у камері до складу модуля висушування підшипників додатково додано витяжний пристрій; - підвищення якості фінішного очищення робочих поверхонь досягається також підвищенням робочої температури мийного розчину до температури кипіння мийної рідини; - універсальність пристрою безконтактного очищення підшипників досягається можливістю встановлення одного або більше електромагнітних індукторів під днищем камери очищення та різними способами їх встановлення. 3 UA 108438 C2 5 10 15 20 25 30 35 40 45 50 55 60 Суть винаходу у способі безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів, що здійснюють комбінованим впливом змінного магнітного та гідравлічного полів з одночасним взаємним просторовим переміщенням підшипників у гідравлічному полі миючої рідини, яка переносить частки забруднень у зону максимальної напруженості магнітного поля за межі підшипників та направляє їх разом з використаною миючою рідиною в систему циркуляції для подальшої механічної фільтрації. Новим у винаході є те, що біжуче (змінне) магнітне поле створюють керованими електромагнітними індукторами у горизонтальній площині, паралельно площині обертання деталей підшипника з перетинанням вздовж тракту кочення підшипників магнітних силових ліній біжучого магнітного поля, при цьому керування параметрами біжучого магнітного поля здійснюють за визначеною програмою, модулем керування, створюють струменями мийної рідини турбулізований характер гідравлічного поля, направляючи її під тиском безпосередньо у тракт кочення підшипників, видаляють з них феромагнітні фракції забруднень частково накопичуючи їх на магнітних пастках, а решту видаляють із камери очищення разом з мийною рідиною, за яку використовують вуглеводневі (авіаційні керосини або бензини, або їх суміші) мийні рідини з можливістю їх нагрівання до температури 0,7Т кіпіння, проводять осушування очищених підшипників модулем осушення, при цьому контроль якості очищення підшипника проводять за допомогою датчиків вібрації/шуму з аналізатором спектра одночасно з очищенням підшипників, причому параметри біжучого магнітного поля (частота обертання біжучого магнітного поля, амплітуда коливань напруженості магнітного поля, напрямок дії вектора –1 магнітного поля) змінюють по частоті від 0,1 до 2000 хв , по амплітуді від 0,01 до 0,5 мТл, а тиск миючої рідини на зрізі форсунок до 1 МПа. Суть винаходу у пристрої безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів, що містить модуль електроживлення, модуль керування та модуль комутації і індикації, які електрично зв'язані між собою, магнітнотурбулентну камеру очищення, що зверху закрита кришкою, на якій розміщено модуль осушення (тепловентилятор з повітряним фільтром), і до якої приєднано легкознімний фільтр попереднього очищення мийної рідини, який з'єднаний з баком зливу фільтрованої мийної рідини, що через дросель і трубопроводи з'єднаний з насосом прокачування мийної рідини, який через легкознімний фільтр кінцевого очищення мийної рідини з'єднаний з магнітотурбулентною камерою очищення, джерело змінного магнітного поля. Новим у винаході є те, що джерело біжучого магнітного поля у вигляді одно- або багатополюсних електромагнітних індукторів нерухомо (жорстко впритул, або із проміжком, або вмонтовані у днище камери врівень із внутрішньою поверхнею днища камери) розміщено під пласким днищем магнітотурбулентної камери очищення, яка виконана з немагнітного та неструмопровідного матеріалу з можливістю її герметизації, в середині камери встановлені форсунки, що виконані з можливістю регулювання у просторі для спрямування струменів миючої рідини у тракти кочення кожного із підшипників під тиском, а ложементи, встановлені на підкладці для утримання на пласкому днищі, причому у кожному із ложементів встановлено датчик вібрації/шуму та аналізатор спектра для контролю якості підшипників під час їх очищення, тоді як магнітні пастки для збирання часток феромагнітних фракцій забруднень - у нижній частині герметичної магнітно-турбулентної камери очищення, а на кришці камери встановлено витяжний пристрій модуля осушення, причому датчики шуму/вібрації та аналізатор спектра електрично з'єднані з модулем керування, а раніш зазначені форсунки через трубопровід з'єднані з насосом прокачування мийної рідини, через легкознімний фільтр кінцевого очищення. Новим у винаході є також те, що вказані електромагнітні індуктори можуть бути у вигляді одно- або багатополюсними. Таким чином, порівняльний аналіз винаходу з найближчим аналогом, який визнано за прототип, показує, що спосіб безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів та пристрій для його реалізації, що заявляється, повністю відповідає критерію винаходу "новизна". Спосіб безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів реалізується таким чином. У камері очищення на ложементах з датчиками вібрації, шуму тощо, встановлюють підшипники, що підлягають очищенню, забезпечують спрямовані струминні течії у тракти кочення мийної рідини, заповнюючи камеру очищення. Процес очищення починають із вмикання джерела біжучого магнітного поля електромагнітного індуктора, активна поверхня якого розташована нормально до тракту кочення підшипника та паралельна йому, що ініціює безконтактне взаємне переміщення деталей підшипника, відкриваючи доступ біжучих магнітних полів та потоку мийної рідини до 4 UA 108438 C2 5 10 15 20 25 30 35 40 45 50 55 60 конструктивно затінених контактних областей, виникаючих в статичному стані між робочими поверхнями тіл кочення і сепаратором та тіл кочення і кілець підшипника. Турбулентний характер течій у пограничних шарах мийної рідини біля поверхонь із забрудненнями, що виникає за рахунок швидкого руху деталей підшипника під дією біжучого магнітного поля, разом із дією змінної індукції та перемагнічування феромагнітних часток та забруднень іншої природи призводить до їх зрушення з границь поверхневих доменних структур в напрямку максимального магнітного поля, тобто, до активної поверхні індукторів. Таким чином, подолавши на поверхні підшипника коерцитивні сили утримання забруднень, останні остаточно видаляються миючою рідиною за межі тракту кочення та разом із рідиною рухаються в напрямку магнітних пасток, де частково осідають на магнітних пасіках, а решта з рідиною підлягають механічній фільтрації. Суть винаходу пояснюється за допомогою креслень, де, як варіант конструктивного виконання, показано: - на Фіг. 1 функціональну схему пристрою безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів;- на Фіг. 2 - камера очищення із знятою кришкою, внутрішній трубопровід з форсунками умовно не показані, вигляд зверху; - на Фіг. 3 - приклад щільного встановлення індукторів до днища камери; - на Фіг. 4 - приклад встановлення індукторів до днища камери із проміжком; - на Фіг. 5 - приклад встановлення індукторів врівень із внутрішньою поверхнею плаского днища камери очищення; - на Фіг. 6 - приклад взаємного розташування підшипників та одинарного лінійного індуктора; - на Фіг. 7 - приклад взаємного розташування підшипників та одинарного криволінійного індуктора; - на Фіг. 8 - приклад взаємного розташування підшипників та матричного індуктора; - на Фіг. 9 - приклад взаємного розташування підшипників та двох лінійних індукторів, розміщених під кутом один до одного; - Фіг. 10 - приклад взаємного розташування підшипників та кількох лінійних індукторів (наприклад, трьох), розміщених паралельно один до одного. Пристрій безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів (далі - пристрій), що заявляється (див. Фіг. 1, Фіг. 2), містить камеру 1 очищення з пласким днищем, що зверху герметично закривається кришкою 2. Усередині на днищі камери розміщують ложементи 3 із встановленими для очищення підшипниками 4. По периметру верхньої частини камери 1 із середини встановлюють форсунки 5 для спрямування струменя мийної рідини 6 у тракт кочення підшипників 4. Тиск мийної рідини на зрізі форсунок 5 може досягати 1 МПа та більше. До днища камери 1 зовні приєднують джерело біжучого магнітного поля, що виконано у вигляді одного або більше електромагнітних індукторів 7 будьякої конфігурації. Гідравлічна частина пристрою включає фільтр 8 попереднього очищення, бак 9 зливу відпрацьованої попередньо фільтрованої мийної рідини, дросель 10, насос 11 прокачування мийної рідини 6 та фільтр 12 кінцевого очищення мийної рідини 6. Елементи гідравлічної частини пристрою з'єднані між собою конструктивно трубопроводом 13. Керуюча частина пристрою включає модуль 14 електроживлення, модуль 15 керування, модуль 16 комутації та індикації, що з'єднані між собою та елементами конструкції джгутами 17. Зверху на кришці 2 розміщено модуль осушування підшипників у складі термовентилятора 18, повітряного фільтра 19 та витяжного пристрою 20 для осушування очищеного підшипника 4. На днище усередині ємності 1 встановлюють магнітні пастки 21. Електромагнітні індуктори 7 можуть бути приєднані до днища камери 1 щільно та жорстко (див. Фіг. 3), із проміжком 22 (Фіг. 4), або врівень із внутрішньою поверхнею плаского днища камери очищення (див. Фіг. 5). Джерела магнітного поля - електромагнітні індуктори 7 можуть бути виконані з будь-якою конфігурацією: наприклад лінійні з будь-яким радіусом кривизни (див. Фіг. 6, Фіг. 7), матричні (див. Фіг. 8), з двома (див. Фіг. 9) або більше (див. Фіг. 10) індукторами 7, які можуть бути розміщені як під кутом один до одного, так і паралельно один одному, в залежності від кількості та типорозмірів підшипників 4, що очищуються. Ложементи 3 встановлюють усередині камери 1 очищення без жорсткого закріплення. Для перешкоджання спонтанному переміщенню ложементів 3 при роботі під дією реактивних моментів у підшипниках 4, ложементи 3 встановлюються на підкладку 23 та утримуються на місці власною вагою підшипників 4. Для контролю якості очищення підшипників 4 використовуються датчики 24, наприклад, вібродатчики та/або датчики шуму, що вмонтовані у ложементи 3, що з'єднані аналізатором 25 спектра. Пристрій безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів, що заявляється, працює таким чином. Підшипники 4, що 5 UA 108438 C2 5 10 15 20 25 30 35 40 45 50 55 60 підлягають очищенню, встановлюють на ложементи 3 та розміщують їх на дні камери 1 очищення у заздалегідь визначеному найбільш ефективному положенні відносно діючих електромагнітних магнітних полів індукторів 7. Форсунки 5 орієнтують таким чином, щоб струмені мийної рідини 6 із них були спрямовані у тракт кочення встановлених підшипників 4. Камеру 1 герметично закривають кришкою 2. Через трубопровід 13 попередньо нагріта та очищена миюча рідина 6 із бака 9 насосом 11 подається через форсунки 5 до камери 1. У той же час, через модулі 14 та 15 подається електроживлення до джерел біжучих електромагнітних полів - електромагнітних індукторів 7 і вільні кільця підшипників 4 починають обертатися під дією електромагнітних полів, які створюють електромагнітні індуктори 7. Для забезпечення чистоти мийної рідини 6 у пристрої встановлено два легкознімних фільтри: фільтр 8 попереднього очищення та фільтр 12 кінцевого очищення мийної рідини 6. Дією біжучих електромагнітних полів забезпечується безперешкодне безконтактне обертання вільних кілець підшипника 4, всі контактуючі поверхні тіл кочення та кілець розкриваються, та частки забруднень відриваються від поверхонь підшипників 4, електромагнітним полем індукторів 7 та турбулентним потоком мийної рідини 6 переміщуються й виносяться за межі підшипників 4. Відірвані від поверхні частки забруднення металевого походження попадають до магнітних пасток 21, інші частки забруднення відфільтровуються у фільтрах 8 та 12. Після очищення підшипників 4 проводять сушіння підшипників теплим повітрям, яке нагнітається у камеру 1 через повітряний фільтр 18 нагнітачем 19, через витяжний пристрій 20 пари виводиться у систему загальної вентиляції. Розмагнічування підшипників 4 відбувається відомим способом за допомогою електромагнітних полів, створених електромагнітними індукторами 7. Модуль 14 забезпечує електроживленням всіх споживачів пристрою, модуль 15 в автоматичному режимі керує роботою пристрою, модуль 16 комутує ланцюги керування та забезпечує візуальний контроль (на індикаторах) за роботою пристрою. Одночасний вплив на підшипники 4, що очищується, біжучих електромагнітних полів, які створюються електромагнітними індукторами 7, та турбулентного гідравлічного потоку мийної рідини 6, який створюється у камері 1 швидкісним обертанням підшипників під дією біжучих електромагнітних полів, забезпечує високу якість очищення поверхонь підшипників 4, включаючи і екрановані (затінені) зони, що зазвичай утворюються у нерухомому статичному стані. Після очищення магнітних пасток 21, фільтрів 8 та 12 пристрій готовий до наступного застосування пристрою. Під час очищення та висушування підшипників 4 здійснюється постійний контроль якості очищення за допомогою датчиків 24 шляхом визначення рівнів вібрації та /або шуму при обертанні. Аналізатор 25 спектра відфільтровує зайві вібрації (шуми), виділяючи вібрації/шуми, притаманні саме підшипникам, що очищуються. Приклад. Очищення підшипника безконтактним способом біжучими магнітними полями проводили на лабораторному стенді, який реалізує пристрій, що заявляється. На приладі прецизійний шумомір - віброметр інтегруючий з цифровим аналізатором спектрів ШИ-01В(01) вимірювались показники шуму та загального рівня вібрації. Під час очищення підшипників різних типорозмірів біжучими магнітним полями на сталій швидкості обертання підшипника загальний рівень вібрації протягом 3-х хвилин зменшувались процедури з 105 дБ до 96 дБ. Ці підшипники попередньо підлягали ультразвуковому та імпульсному магнітно-турбулентному очищенню. У результаті лабораторного аналізу часток забруднень, що були відфільтровані з мийної рідини за Прикладом було виявлено велику кількість металевих (як феромагнітних, так і не феромагнітних) та неметалевих фрагментів забруднень. Після безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів на пристрої, що заявляється, металеві частинки видаляються практично повністю [7]. Проведені дослідження свідчать, що запропонована конструкція пристрою безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів забезпечує значне підвищення ефективності очищення підшипників від мікро-, субмікро- та наночастинок різноманітної природи, що дає змогу суттєво покращити їх довговічність, зносостійкість, ресурс роботи, вібраційні та шумові характеристики [8]. Джерела інформації: 1. Патент Російської Федерації RU № 2275257 С1 "Спосіб ультразвукового очищення металевих виробів", 27.04.2006. 2. Патент Російської Федерації RU № 2101384 С1 "Спосіб ультразвукового очищення робочих поверхонь металевих виробів", 10.03.2001. 3. Патент України на корисну модель № 59071 U, "Спосіб безконтактного імпульсного магніто-турбулентного очищення підшипників кочення", 10.05.2011. 4. Патент Російської Федерації RU № 2101384 С1 "Спосіб очищення і консервації металевих виробів та пристрій для його реалізації", 10.01.1998. - аналог. 6 UA 108438 C2 5 10 15 20 25 30 35 40 45 50 55 5. Аксьонов О.Ф., Стельмах О.У., Костюнік P.Є, Кущев О.В.: Електромагнітна складова утворення феромагнітних забруднень. // Науково-технічний збірник "Проблеми тертя та зношування", випуск 46. Київ - 2006. - с. 91-102. 6. Патент України на корисну модель № 45378 U "Прилад безконтактного імпульсного магнітно-турбулентного очищення шарикопідшипників кочення в зборі", 10.11.2009 - прототип. 7. Технічна справка Головного металурга TC-06/2012-БН-ВГМЕТ 8. КущевО.В. Фізика процесу безконтактного магнітно-турбулентного очищення підшипників кочення // Міжвузівський збірник "Наукові нотатки". Луцьк - 2011. - с. 182-185. ФОРМУЛА ВИНАХОДУ 1. Спосіб безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів, що здійснюють комбінованим впливом змінного магнітного та гідравлічного полів з одночасним взаємним просторовим переміщенням підшипників у гідравлічному полі мийної рідини, яка переносить частки забруднень у зону максимальної напруженості магнітного поля за межі підшипників та направляє їх разом з використаною мийною рідиною в систему циркуляції для подальшої механічної фільтрації, який відрізняється тим, що біжуче (змінне) магнітне поле створюють керованими електромагнітними індукторами у горизонтальній площині, паралельно площині обертання деталей підшипника з перетинанням вздовж тракту кочення підшипників магнітних силових ліній біжучого магнітного поля, при цьому керування параметрами біжучого магнітного поля здійснюють за визначеною програмою, модулем керування, створюють струменями мийної рідини турбулізований характер гідравлічного поля, направляючи її під тиском безпосередньо у тракт кочення підшипників, видаляють з них феромагнітні фракції забруднень частково накопичуючи їх на магнітних пастках, а решту видаляють із камери очищення разом з мийною рідиною, за яку використовують вуглеводневі (авіаційні керосини або бензини, або їх суміші) мийні рідини з можливістю їх нагрівання до температури 0,7Т кіпіння, проводять осушування очищених підшипників модулем осушення, при цьому контроль якості очищення підшипника проводять за допомогою датчиків вібрації/шуму з аналізатором спектра одночасно з очищенням підшипників, причому параметри біжучого магнітного поля (частота обертання біжучого магнітного поля, амплітуда коливань напруженості магнітного поля, напрямок дії вектора магнітного поля) -1 змінюють по частоті від 0,1 до 2000 хв , по амплітуді від 0,01 до 0,5 мТл, а тиск мийної рідини на зрізі форсунок до 1 МПа. 2. Пристрій безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів, що містить модуль електроживлення, модуль керування та модуль комутації і індикації, які електрично зв'язані між собою, магнітотурбулентну камеру очищення, що зверху закрита кришкою, на якій розміщено модуль осушення (тепловентилятор з повітряним фільтром), і до якої приєднано легкознімний фільтр попереднього очищення мийної рідини, який з'єднаний з баком зливу фільтрованої мийної рідини, що через дросель і трубопроводи з'єднаний з насосом прокачування мийної рідини, який через легкознімний фільтр кінцевого очищення мийної рідини з'єднаний з магнітотурбулентною камерою очищення, джерело змінного магнітного поля, який відрізняється тим, що джерело біжучого магнітного поля у вигляді одно- або багатополюсних електромагнітних індукторів нерухомо (жорстко впритул або із проміжком, або вмонтовані у днище камери врівень із внутрішньою поверхнею днища камери) розміщено під пласким днищем магнітотурбулентної камери очищення, яка виконана з немагнітного та неструмопровідного матеріалу з можливістю її герметизації, всередині камери встановлені форсунки, що виконані з можливістю регулювання у просторі для спрямування струменів мийної рідини у тракти кочення кожного із підшипників під тиском, а ложементи, встановлені на підкладці для утримання на пласкому днищі, причому у кожному із ложементів встановлено датчик вібрації/шуму та аналізатор спектра для контролю якості підшипників під час їх очищення, тоді як магнітні пастки для збирання часток феромагнітних фракцій забруднень - у нижній частині герметичної магнітотурбулентної камери очищення, а на кришці камери встановлено витяжний пристрій модуля осушення, причому датчики шуму/вібрації та аналізатор спектра електрично з'єднані з модулем керування, а раніш зазначені форсунки через трубопровід з'єднані з насосом прокачування мийної рідини, через легкознімний фільтр кінцевого очищення. 3. Пристрій безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів, за п. 2, який відрізняється тим, що виконано у вигляді щонайменш одного електромагнітного індуктора. 7 UA 108438 C2 8 UA 108438 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюZhytnytskyi Oleksandr Leonidovych, Stelmakh Oleksandr Ustymovych, Stelmakh Daria Oleksandrivna

Автори російськоюЖитницкий Александр Леонидович, Стельмах Александр Устимович, Стельмах Дарья Александровна

МПК / Мітки

МПК: B08B 3/04, B08B 3/10, B08B 3/12, C23G 5/00

Мітки: допомогою, підшипників, індукторів, контрольованого, реалізації, електромагнітних, спосіб, пристрій, очищення, безконтактного

Код посилання

<a href="https://ua.patents.su/11-108438-sposib-bezkontaktnogo-kontrolovanogo-ochishhennya-pidshipnikiv-za-dopomogoyu-elektromagnitnikh-induktoriv-ta-pristrijj-dlya-jjogo-realizaci.html" target="_blank" rel="follow" title="База патентів України">Спосіб безконтактного контрольованого очищення підшипників за допомогою електромагнітних індукторів та пристрій для його реалізації</a>

Попередній патент: Спосіб та пристрій для очищення продуктів нітрування

Наступний патент: Спосіб укорінювання мікроживців айви звичайної в умовах in vitro

Випадковий патент: Осаджувач і спосіб осадження мінеральних суспензій