Спосіб прямого плавлення

Формула / Реферат

1. Спосіб прямого плавлення, у якому подають (а) залізовмісний сировинний матеріал, (b) твердий вуглецевий сировинний матеріал і (с) кисневмісний газ в ємність прямого плавлення, яка містить ванну розплаву заліза і шлаку, і здійснюють пряме плавлення залізовмісного сировинного матеріалу в ємності та одержують технологічні виходи рідкого заліза, рідкого шлаку і відхідного газу, який відрізняється тим, що у ньому регулюють умови процесу шляхом регулювання: (і) хімічного складу шлаку і встановленням температури ванни розплаву нижчою температури ліквідусу шлаку так, щоб тверда оксидна фаза випадала в осад з рідкої фази рідкого шлаку, завдяки чому шлак є суспензією твердого матеріалу і рідкої фази, і має в'язкість 0,5-5 пуазів в інтервалі робочих температур процесу, і (іі) швидкості введення залізовмісного сировинного матеріалу і твердого вуглецевого матеріалу таким чином, щоб вміст FeO в шлаку складав принаймні 3 мас. %.

2. Спосіб за п. 1, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаку складав принаймні 5 % рідкого шлаку.

3. Спосіб за п. 1 або п. 2, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаку складав принаймні 10 % рідкого шлаку.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаку складав менше, ніж 30 % рідкого шлаку.

5. Спосіб за будь-яким із пп. 2-4, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал в рідкому шлаку складав 15-25 % рідкого шлаку.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що залізовмісний сировинний матеріал є залізною рудою.

7. Спосіб за п. 6, який відрізняється тим, що у ньому регулюють умови процесу так, щоб рідкий шлак мав в'язкість 0,5-5 пуазів, коли температура шлаку становить 1400-1550 °С у ємності прямого плавлення.

8. Спосіб за п. 6 або п. 7, який відрізняється тим, що у ньому регулюють умови процесу шляхом встановлення відношення концентрації заліза в шлаку до концентрації вуглецю в залізі меншим ніж 2:1, типово меншим ніж 1,5: 1, більш типово 1:1-1,3:1.

9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб рідкий шлак мав високий кисневий потенціал порівняно з шлаком доменної печі.

10. Спосіб за п. 9, який відрізняється тим, що у ньому регулюють умови процесу

так, щоб вміст FeO рідкого шлаку складав принаймні 4 мас. % так, щоб рідкий шлак мав високий кисневий потенціал.

11. Спосіб за п. 9, який відрізняється тим, що у ньому регулюють умови процесу так, щоб вміст FeO рідкого шлаку складав принаймні 5 мас. % так, щоб рідкий шлак мав високий кисневий потенціал.

12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб вміст вуглецю рідкого шлаку складав принаймні 3 мас. %.

13. Спосіб за п. 12, який відрізняється тим, що у ньому регулюють умови процесу так, щоб вміст вуглецю рідкого шлаку складав принаймні 4 мас. %.

14. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб в'язкість рідкого шлаку становила 0,5-4 пуази.

15. Спосіб за п. 14, який відрізняється тим, що у ньому регулюють умови процесу так, щоб в'язкість рідкого шлаку становила 0,5-3 пуази.

16. Спосіб за п. 14, який відрізняється тим, що у ньому регулюють умови процесу так, щоб в'язкість рідкого шлаку становила більше ніж 2,5 пуаза.

17. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому керують процесом для одержання значного збурення ванни розплаву.

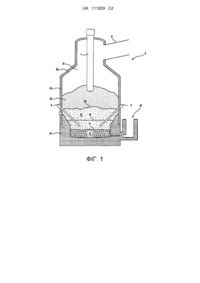

Текст

Реферат: У способі прямого плавлення на основі ванни розплаву регулюють умови процесу в ємності прямого плавлення так, щоб рідкий шлак у ванні розплаву металу і шлаку в ємності мав в'язкість 0,5-5 пуазів в інтервалі робочих температур процесу. UA 111829 C2 (12) UA 111829 C2 UA 111829 C2 5 10 15 20 25 30 35 40 45 50 55 Представлений винахід відноситься до способу і пристрою для плавлення металовмісного сировинного матеріалу. Представлений винахід відноситься, зокрема, хоча не означає виключно, до способу прямого плавлення на основі ванни розплаву для одержання рідкого металу (який включає металеві сплави) з металовмісного сировинного матеріалу в ємності прямого плавлення. Представлений винахід відноситься точніше, хоча не означає виключно, до способу прямого плавлення на основі ванни розплаву для одержання рідкого металу з металовмісного сировинного матеріалу в ємності прямого плавлення, яка містить хімічно активну ванну/джерело шлаку, створювану еволюцією газу у ванні розплаву, при цьому еволюція газу є принаймні частково результатом виділення летких речовин з вуглецевого матеріалу у ванну розплаву. Металовмісний сировинний матеріал може бути будь-яким матеріалом, який містить оксиди металу. Металовмісний сировинний матеріал може бути рудами, частково відновленими рудами і струменями металовмісних відходів. Представлений винахід відноситься, зокрема, хоча не означає виключно, до плавлення залізовмісного сировинного матеріалу, такого як титановмісний залізистий пісок або титанованадієвий магнетит. Відомий спосіб прямого плавлення на основі ванни розплаву головним чином називається способом Hlsmelt і описується у великій кількості патентів і заявках на патент на ім'я заявника. Інший спосіб прямого плавлення на основі ванни розплаву називається далі способом "Hlsarna". Спосіб Hlsarna і пристрій для його втілення описуються в міжнародній заявці PCT/AU99/00884 (WO 00/022176) на ім'я заявника. Спосіб Hlsmelt, зокрема, пов'язаний з одержанням рідкого заліза із залізної руди. В контексті одержання рідкого заліза, у способі Hlsmelt: (а) в ємності прямого плавлення одержують ванну рідкого заліза і шлаку; (b) вводять у ванну: (і) залізну руду, типово у формі дрібняка; і (іі) вуглецевий матеріал, типово кам'яне вугілля, яке діє як відновник залізної руди і джерело енергії; і (c) плавлять залізну руду з одержанням рідкого заліза у ванні розплаву. Термін "плавлення" тут означає термообробку, у якій відбуваються хімічні реакції, які відновлюють оксиди металу для одержання рідкого металу. У способі Hlsmelt тверді сировинні матеріали у формі металовмісного матеріалу і твердого вуглецевого матеріалу вводять транспортувальним газом у ванну розплаву крізь ряд фурм, які нахилені до вертикалі з проходженням вниз і всередину крізь бічну стінку ємності прямого плавлення та в її нижню ділянку для подачі принаймні частини твердих сировинних матеріалів в шар металу на дні ємності. Тверді сировинні матеріали і транспортувальний газ проникають у ванну розплаву і змушують рідкий метал і/або шлак підніматися в простір над поверхнею ванни і формувати перехідну зону. Потік кисневмісного газу, типово збагаченого киснем повітря або чистого кисню, вводять у верхню частину ємності крізь спрямовану донизу фурму для допалювання хімічно активних газів, які виділяються з ванни розплаву у верхню частину ємності. В перехідній зоні знаходиться сприятлива маса злітаючих і після цього падаючих крапель або бризок, або струменів рідкого металу і/або шлаку, які забезпечують ефективне середовище для передачі до ванни теплової енергії, яка виділяється при допалюванні хімічно активних газів над ванною. Типово, у випадку одержання рідкого заліза, коли використовується збагачене киснем повітря, воно подається при температурі порядку 1200 °C і одержується в повітронагрівниках. Якщо використовується технічно чистий холодний кисень, то він типово подається при температурі навколишнього середовища або при близькій до неї температурі. Відхідні гази, які одержуються з допалювання хімічно активних газів у ємності прямого плавлення, виводяться з верхньої частини ємності крізь канал для відхідних газів. Ємність прямого плавлення має облицьовані вогнетривким матеріалом ділянки в поді і водоохолоджувані панелі на бічних стінках і склепінні, а вода безперервно циркулює крізь панелі в замкнутому контурі. Спосіб Hlsmelt дозволяє одержувати великі кількості рідкого заліза, типово принаймні 0,5 Мт/рік, шляхом прямого плавлення в єдиній компактній ємності. Спосіб Hlsarna виконується в плавильній установці, яка має (а) плавильну ємність, яка містить фурми для введення твердого матеріалу і фурми для введення кисневмісного газу і пристосовану для вміщення ванни рідкого металу, і (Ь) плавильний циклон для підігрівання металовмісного сировинного матеріалу, який розташований зверху і сполучається з плавильною ємністю. 1 UA 111829 C2 5 10 15 20 25 30 35 40 45 50 55 60 Термін "плавильний циклон" тут означає ємність, яка типово формує циліндричну камеру і сконструйована так, що сировинні матеріали, які подаються в камеру, рухаються по траєкторії навколо її вертикальної центральної осі, і вона може витримувати високі робочі температури, достатні для принаймні часткового плавлення металовмісних сировинних матеріалів. В одному варіанті способу Hlsarna, вуглецевий сировинний матеріал (типово кам'яне вугілля) і флюс (типово вапняк) вводяться у ванну розплаву плавильної ємності. Металовмісний сировинний матеріал, такий як залізна руда, вводиться і нагрівається, частково плавиться і частково відновлюється в плавильному циклоні. Цей розплавлений частково відновлений металовмісний матеріал протікає вниз з плавильного циклону у ванну розплаву плавильної ємності і плавиться з одержанням рідкого металу у ванні розплаву. Гарячі хімічно активні гази (типово CO, СО2, Н2 і Н2О), одержані у ванні розплаву, частково спалюються з кисневмісним газом (типово технічним киснем) у верхній частині плавильної ємності. Тепло, одержане допалюванням, передається до рідкого матеріалу у верхній частині, який падає назад у ванну розплаву, для підтримування температури ванни розплаву. Гарячі частково спалені хімічно активні гази протікають вгору з плавильної ємності і надходять до дна плавильного циклону. Кисневмісний газ (типово технічний кисень) вводиться в плавильний циклон крізь фурми, які розташовані у такий спосіб, щоб створювати циклонічний вихор в горизонтальній площині, тобто навколо вертикальної центральної осі камери плавильного циклону. Це введення кисневмісного газу призводить до подальшого спалювання газів плавильної ємності, створюючи дуже гаряче (циклонічне) полум'я. Тонкоподрібнений металовмісний сировинний матеріал, що надходить, пневматично вводять в це полум'я крізь фурми в плавильному циклоні, досягаючи швидкого нагрівання і часткового плавлення, супроводжуваного частковим відновленням (приблизно 1020 % відновлення). Відновлення відбувається завдяки CO і Н2 в хімічно активних газах з плавильної ємності. Гарячий частково розплавлений металовмісний сировинний матеріал викидається назовні на стінки плавильного циклону завдяки циклонічному вихору і, як описано вище, стікає вниз в розташовану знизу плавильну ємність для плавлення у ній. Керування процесом у способі Hlsmelt і способі Hlsarna є важливим питанням. Кожен спосіб вимагає умов гарного збурення у ванні розплаву і у верхніх частинах ємності прямого плавлення над ванною розплаву для досягання необхідної теплопередачі і умов реакції в ємності, і для мінімізації втрати тепла крізь бічні стінки і склепіння ємності. Ці умови реакції включають відповідно умови окислення в шлаці (порівняно, наприклад, з доменною піччю), умови відновлення в рідкому залізі і теплопередачу від верхньої частини ємності до ванни розплаву, зокрема до рідкого заліза в нижній частині ванни розплаву. Вищенаведені факти не передбачені як визнання загальних знань в Австралії і будь-де. Представлений винахід надає спосіб прямого плавлення на основі ванни розплаву, у якому регулюють умови процесу в ємності прямого плавлення так, щоб рідкий шлак у ванні розплаву металу і шлаку в ємності мав в'язкість 0,5-5 пуаз, коли температура шлаку знаходиться в інтервалі робочих температур процесу. Представлений винахід надає спосіб прямого плавлення, у якому подають (а) металовмісний матеріал (b) твердий вуглецевий сировинний матеріал і (с) кисневмісний газ в ємність прямого плавлення, яка містить ванну розплаву металу і шлаку, і здійснюють пряме плавлення металовмісного сировинного матеріалу в ємності, і одержують порції рідкого металу, рідкого шлаку і відхідний газ, при цьому спосіб відрізняється тим, що у ньому регулюють умови процесу, як тут описано, так, щоб розплавлений шлак мав в'язкість 0,5-5 пуаз в інтервалі робочих температур процесу. Термін "металовмісний матеріал" означає тут матеріал, який включає тверді сировинні матеріали і розплавлений сировинний матеріал. Термін також включає в себе частково відновлений металовмісний матеріал. Термін "рідкий шлак" означає тут шлак, який є повністю рідким. Термін "рідкий шлак" означає тут шлак, який містить суспензію твердого матеріалу і рідкої фази. Твердий матеріал в рідкому шлаці може бути твердою оксидною фазою при температурі шалку в процесі, завдяки чому шлак є суспензією твердої оксидної фази у його рідкій фазі. Термін "умови процесу" тут мають широке значення і поширюються у вигляді прикладу на (а) робочі умови в ємності прямого плавлення, такі як температура, тиск та інтенсивності введення твердих сировинних матеріалів і кисневмісного газу в ємність, (b) хімічний склад ванни розплаву, зокрема хімічний склад шлаку, і (с) характеристики ванни розплаву. Хімічний склад ванни розплаву може включати вибір складових шлаку так, щоб шлак був рідким шлаком, як тут описано, в інтервалі робочих температур процесу. Як вказано у вищенаведеному визначенні "рідкий шлак", рідкий шлак може містити тверду оксидну фазу і його рідку фазу в 2 UA 111829 C2 5 10 15 20 25 30 35 40 45 50 55 60 інтервалі робочих температур процесу. Характеристики рідкого шлаку включають у вигляді прикладу в'язкість і/або кисневий потенціал вищезгаданого рідкого шлаку. Характеристики також включають у вигляді прикладу основність рідкого шлаку і турбулентність шлаку. Ці характеристики залежать від робочих умов і хімічного складу шалку. Представлений винахід базується на розумінні заявником, внаслідок дослідницької роботи, виконаної ним, того факту, що встановлення в'язкості шлаку, рівною 0,5-5 пуаз в інтервалі робочих температур способу винаходу, надає можливість керувати процесом для ефективнішого одержання рідкого металу. У способі можуть регулювати умови процесу шляхом регулювання хімічного складу шлаку і встановлення температури ванни розплаву нижчою, типово трохи нижчою, температури ліквідусу шлаку так, щоб тверда оксидна фаза випадала в осад з рідкої фази рідкого шлаку, таким чином регулюючи в'язкість шлаку. Реальна температура ванни розплаву від точки до точки може змінюватися в ємності внаслідок ряду факторів, які включають стратифікацію шлаку. Для оцінки в'язкості шлаку, температуру ванни розплаву беруть рівною температурі рідкого металу, який випускається з ємності при безперервному протіканні процесу. Терміни "в'язкість" і "температура ліквідусу" означають тут в'язкість і температуру ліквідусу, обраховані програмним забезпеченням FactSage (для температури ліквідусу, "FactSage 6.1" або пізніша версія і для в'язкості - "FactSage Viscosity 6.0" або пізніша версія). Беручи до уваги потенціал для нестандартних результатів, які випливають з різних технологій вимірювання і обрахунку, раціоналізація за допомогою обрахунку з використанням програмного забезпечення FactSage вважається неявною в розумінні цих термінів. Такі обрахунки, при виконанні, повинні повністю узгоджуватися з інструкціями для використання програмного забезпечення FactSage і, в разі необхідності, повинні перевірятися і затверджуватися власниками програмного забезпечення FactSage. Зокрема, обрахунки, які (навмисно або іншим чином) не враховують певні можливі суміші хімічних елементів, не будуть вважатися узгодженими з використовуваними тут "в'язкістю" і "температурою ліквідусу". У способі можуть регулювати умови процесу так, щоб твердий матеріал в рідкому шлаці складав принаймні 5 % рідкого шлаку. Твердий матеріал в рідкому шлаці може складати принаймні 10 % рідкого шлаку. Твердий матеріал в рідкому шлаці може складати менше ніж 30 % рідкого шлаку. Твердий матеріал в рідкому шлаці може складати 15-25 % рідкого шлаку. Металовмісний сировинний матеріал може бути будь-яким матеріалом. Наприклад, металовмісний сировинний матеріал може бути залізовмісним матеріалом, таким як залізна руда. Коли металовмісний сировинний матеріал є залізовмісним матеріалом, то у способі можуть регулювати умови процесу, як тут описано, так, щоб рідкий шлак мав в'язкість 0,5-5 пуаз, коли температура шлаку становить 1400-1550 °C в ємності прямого плавлення. Коли металовмісний сировинний матеріал є залізовмісним матеріалом, то у способі можуть регулювати умови процесу шляхом встановлення відношення концентрації заліза в шлаці до концентрації вуглецю в металі меншим ніж 2:1, типово меншим ніж 1,5:1, більш типово 1:1-1,3:1. У способі можуть регулювати умови процесу так, щоб рідкий шлак мав великий кисневий потенціал. В контексті металовмісного сировинного матеріалу у формі залізовмісного матеріалу, термін "великий" в контексті "кисневий потенціал" означає тут великий по відношенню до шлаку доменної печі. Коли металовмісний сировинний матеріал є залізовмісним матеріалом, то у способі можуть регулювати умови процесу так, щоб вміст FeO рідкого шлаку складав принаймні З мас. % так, щоб рідкий шлак мав великий кисневий потенціал. У способі можуть регулювати умови процесу так, щоб вміст FeO рідкого шлаку складав принаймні 4 мас. % так, щоб рідкий шлак мав великий кисневий потенціал. У способі можуть регулювати умови процесу так, щоб вміст FeO рідкого шлаку складав принаймні 5 мас. % так, щоб рідкий шлак мав великий кисневий потенціал. У способі можуть регулювати умови процесу так, щоб вміст FeO рідкого шлаку складав менше ніж 6 мас. %. У способі можуть регулювати умови процесу так, щоб вміст FeO рідкого шлаку складав менше ніж 10 мас. %. Коли металовмісний сировинний матеріал є залізовмісним матеріалом, то у способі можуть регулювати умови процесу так, щоб вміст вуглецю рідкого шлаку складав принаймні 3 мас. %. У способі можуть регулювати умови процесу так, щоб вміст вуглецю рідкого шлаку складав принаймні 4 мас. %. 3 UA 111829 C2 5 10 15 20 25 30 35 40 45 50 55 У способі можуть регулювати умови процесу так, щоб вміст вуглецю рідкого шлаку складав менше ніж 5 мас. %. У способі можуть регулювати умови процесу так, щоб в'язкість рідкого шлаку становила 0,54 пуаза. У способі можуть регулювати умови процесу так, щоб в'язкість рідкого шлаку становила 0,53 пуаза. У способі можуть регулювати умови процесу так, щоб в'язкість рідкого шлаку становила більше ніж 2,5 пуаза. У способі можуть додавати одну або більшу кількість присадок для полегшення контролю характеристик рідкого шлаку, наприклад хімічного складу шлаку і/або в'язкості шлаку, у ванні розплаву. У вигляді прикладу, присадка може вибиратися для регулювання основності рідкого шлаку, наприклад додаванням СаО, для зменшення в'язкості шлаку і мінімізації ризику появи пінистого шлаку. У способі в ємності прямого плавлення можуть керувати процесом при тиску, вищому за атмосферний тиск. Кисневмісний газ може бути збагаченим киснем повітрям або технічним киснем. У способі можуть подавати тверді сировинні матеріали в ємність шляхом введення металовмісного сировинного матеріалу і твердого вуглецевого матеріалу та транспортувального газу у ванну розплаву крізь фурми для введення твердих матеріалів, які проходять донизу і всередину крізь бічну стінку ємності так, щоб тверді сировинні матеріали принаймні частково проникали в шар рідкого заліза ванни розплаву. У способі можуть керувати процесом, що включає керування введенням твердих сировинних матеріалів і транспортувального газу, для суттєвого збурення ванни розплаву. Міра збурення ванни розплаву може бути такою, що у ній температура буде по суті однорідною. У способі можуть випускати рідкий метал і рідкий шлак процесу як окремі технологічні струмені. Спосіб може бути способом Hlsmelt, як описано вище. Спосіб може бути способом Hlsarna, як описано вище. Представлений винахід описується детальніше далі з посиланням на супровідні креслення, на яких: Фігура 1 зображає схематичний вид ємності прямого плавлення, яка працює у відповідності з одним варіантом виконання способу прямого плавлення представленого винаходу; Фігура 2 зображає третинну фазову діаграму для оксиду кальцію, оксиду алюмінію і діоксиду кремнію в шлаці в одному варіанті виконання способу прямого плавлення представленого винаходу; і Фігура 3 зображає псевдотретинну фазову діаграму для шлаку і окремі графіки ліквідусу шлаку для двох помічених частин фазової діаграми для сировинного матеріалу з високим вмістом оксиду титану в одному варіанті виконання способу прямого плавлення представленого винаходу. Далі опис надається в контексті плавлення металовмісного сировинного матеріалу у формі титанової/залізовмісної руди, точніше титаномагнетиту, для одержання рідкого заліза способом Hlsmelt. Представлений винахід не обмежується плавленням титаномагнетиту і поширюється на плавлення будь-якого придатного металовмісного сировинного матеріалу. Окрім того, представлений винахід не обмежується способом Hlsmelt і поширюється на будь-який спосіб плавлення на основі ванни розплаву, який може створювати необхідні умови процесу. Зокрема, у вигляді прикладу, представлений винахід поширюється на вищеописаний спосіб Hlsarna. Як вказано вище, спосіб Hlsmelt описується у великій кількості патентів і заявок на патент на ім'я заявника. У вигляді прикладу, спосіб Hlsmelt описується в міжнародній заявці PCT/AU96/00197 на ім'я заявника. На цю заявку тут робиться посилання. Спосіб базується на використанні ємності 3 прямого плавлення. Ємність 3 детально описується в міжнародних заявках PCT/AU2004/000472 і PCT/AU2004/000473 наім'я заявника. На ці заявки тут робиться посилання. Ємність 3 має під 51, який має основу і бічні стінки, сформовані з вогнетривкої цегли, бічну стінку 53, яка головним чином формує циліндричну бочку, яка виступає вгору з бічних сторін поду і має верхню частину і нижню частину, склепіння 55, канал 9 для відхідного газу у своїй верхній частині, підігрівальну камеру 67 для безперервного випускання з себе рідкого металу і випускний отвір (не зображений) для періодичного випускання з себе рідкого шлаку. 4 UA 111829 C2 5 10 15 20 25 30 35 40 45 50 55 60 Під час роботи, ємність містить ванну розплаву заліза та шлаку, яка містить шар 15 рідкого металу і шар 16 рідкого шлаку на шарі 15 металу. Стрілка, позначена цифрою 17, вказує положення номінальної нерухомої поверхні шару 15 металу, а стрілка, позначена цифрою 19, вказує положення номінальної нерухомої поверхні шару 16 шлаку. Термін "нерухома поверхня" означає поверхню, коли в ємність не вводиться газ і тверді матеріали. Типово, температура ванни розплаву становить 1400-1500 °C. Ємність 3 має водоохолоджувану фурму 7 для потоку гарячого повітря ("НАВ"), яка проходить донизу у верхній простір ємності З, і певну кількість водоохолоджуваних фурм 5 для введення твердих речовин, які проходять вниз і всередину крізь бічну стінку у шлак. Фурми 5 проходять донизу і всередину під кутом 30-60° до вертикалі крізь бічну стінку у шар 16 шлаку у ванні розплаву. Положення фурм 5 вибирається так, щоб їх нижні кінці знаходилися над нерухомою поверхнею 17 шару 15 металу ванни розплаву. Під час роботи, добавки титаномагнетиту, кам'яного вугілля і шлаку, які подаються в транспортувальному газі (типово N2), безпосередньо вводяться у ванну по фурмам 5 для введення твердих матеріалів. Кількість руху введеної суміші "тверді матеріали/транспортувальний газ" змушує твердий матеріал і газ проникати в шар 15 металу. З вугілля видаляють леткі речовини і, таким чином, одержують значні об'єми газу в шарі 15 металу. Вуглець частково розчиняється в металі і частково залишається у твердій формі. Оксиди заліза в титаномагнетиті плавляться з одержанням рідкого металу, а реакція плавлення надає газоподібний моноксид вуглецю. Гази, які подаються в шар 15 металу і одержуються видаленням летких речовин і плавленням, призводять до значного піднімання рівня рідкого металу, твердого вуглецю, непрореагованого твердого матеріалу в титаномагнетиті (переважно ТіО2) і шлаку (введеного в шар 15 металу внаслідок введення суміші "тверда речовина/газ") з шару 15 металу, що призводить до руху вгору бризок, крапель і струменів рідкого металу і шлаку та захопленого непрореагованого титаномагнетиту, і ці бризки, краплі і струмені захоплюють шлак при їх русі крізь шар 16 шлаку. Піднімання вищеописаного матеріалу спричиняє суттєве збурення в шарі 15 металу і шарі 16 шлаку, в результаті чого шар 16 шлаку збільшується в об'ємі і має поверхню, вказану стрілкою ЗО. Міра збурення є такою, що на ділянках металу і шлаку температура досить однорідна - типово становить 1400-1550 °C із зміною порядку 30° на кожній ділянці. Окрім того, переміщення вгору вищеописаного матеріалу сягає верхнього простору 31 ємності 3, який розташований над ванною розплаву в ємності, і: (a) формує перехідну зону 23; і (b) викидає деяку кількість рідкого матеріалу (переважно шлак) за перехідну зону на ділянку бічної стінки ємності 3, яка розташована над перехідною зоною 23. Загалом, шар 16 шлаку є рідким цільним об'ємом з твердим матеріалом і газовими бульбашками, а перехідна зона 23 є газовим цільним об'ємом з бризками, краплями і струменями рідкого металу і шлаку. Альтернативно, шар 16 шлаку може описуватися як суспензія твердого матеріалу в рідкій фазі з дисперсією газових бульбашок в рідкій фазі. Положення фурми 7 для введення кисневмісного газу і інтенсивність газового потоку крізь фурму 7 вибираються так, щоб кисневмісний газ проникав в центральну ділянку перехідної зони 23 і зберігав простір навколо кінця фурми 7 по суті вільним від металу/шлаку (не зображений). Фурма 7 містить конструкцію, яка змушує кисневмісний газ надходити завихореним у ємність. Введення кисневмісного газу крізь фурму 7 допалює хімічно активні гази СО і Н2 в перехідній зоні 23 і у вільному просторі навколо кінця фурми 7 та створює у газовому просторі високі температури порядку 2000 °C або вище. Тепло передається до злітаючих і падаючих бризок, крапель та струменів матеріалу з шару металу, і потім воно частково передається до шару 15 металу, коли матеріал падає вниз на нього. В описаному варіанті виконання способу представленого винаходу регулюютьумови процесу так, щоб рідкий шлак мав вибраний хімічний склад так, щоб шлак був рідким, як тут описано, в інтервалі робочих температур 1400-1550 °C, мав високий кисневий потенціал і мав в'язкість 1-5 пуаз, коли температура шлаку становить 1400-1550 °C у ванні розплаву ємності 3. Необхідне регулювання умов процесу може досягатися одним або більшою кількістю варіантів, включаючи, проте не обмежуючись регулюванням вмісту FeO в рідкому шлаці для досягання бажаного високого кисневого потенціалу і регулюванням вмісту СаО в рідкому шлаці для досягання бажаної в'язкості 1-5 пуаз, коли температура шлаку становить 1400-1550 °C у ванні розплаву ємності 3. Точніше, коли використовується титаномагнетит, то необхідне регулювання умов процесу включає вибір сировинних матеріалів і робочих умов так, щоб розплав шлаку мав наступні компоненти у встановленому температурному інтервалі 1400-1550 °C ванни розплаву: 5 UA 111829 C2 5 10 15 20 25 30 35 40 45 50 55 60 ТіО2: принаймні 15 мас. %, SiO2: принаймні 15 мас. %, СаО: принаймні 15 мас. %, АІ2О3: принаймні 10 мас. %, і FeO: принаймні 3 мас. %. Коли використовується звичайна залізна руда, то обмеженням на відсотковий вміст ТіО 2 в шлаці можна знехтувати. Точніше, необхідне регулювання умов процесу включає регулювання хімічного складу шлаку так, щоб рідкий шлак був субліквідусним, переважно трохи субліквідусним, для такого хімічного складу шлаку у встановленому температурному інтервалі 1400-1550 °C ванни розплаву так, щоб тверда оксидна фаза випадала в осад з рідкого шлаку в кількості 5-25 об. % шлаку. Одержуваний рідкий шлак є суспензією твердої оксидної фази у його рідкій фазі. Осаджена тверда оксидна фаза робить внесок в регулювання в'язкості рідкого шлаку, як вимагається для описаного варіанту виконання способу. Окрім того, в'язкий рідкий шлак гарно підходить для формування захисного покриття на вогнетривкому облицюванні ємності, яке контактує з ним. Фігура 2 зображає третинну фазову діаграму для трьох головних компонентів шлаку - оксиду кальцію, оксиду алюмінію і діоксиду кремнію - в одному варіанті виконання способу прямого плавлення представленого винаходу. Точніше, фазова діаграма фокусується на двох головних природних домішках - оксиді алюмінію, діоксиді кремнію і флюсовій присадці, а саме оксиді кальцію. Фазова діаграма одержана програмою FactSage 6.1. Фазова діаграма ілюструє вплив хімічного складу шлаку на фази у шлаці. Зокрема, з Фігури 2 можна встановити, що, якщо вимагається шлак з більшою в'язкістю (тобто, шлак, який має в'язкість принаймні 2,5 пуази), то цього можна досягати регулюванням хімічного складу шлаку, наприклад регулюванням додавання оксиду кальцію, та інших умов процесу для осадження мелілітної твердої фази з рідкого шлаку. Фігура 3 зображає псевдотретинну фазову діаграму для шлаку і окремі графіки ліквідусу шлаку для двох позначених ділянок фазової діаграми для сировинного матеріалу з високим вмістом оксиду титану в одному варіанті виконання способу прямого плавлення представленого винаходу. Фазова діаграма фокусується на (а) трьох головних природних домішках, а саме: оксиді алюмінію, оксиді магнію і діоксиді кремнію, (Ь) флюсовій присадці, а саме: оксиді кальцію, і (с) діоксиді титану. Фазова діаграма одержана з досліджень університету Квінсленда. Фазова діаграма визначає робоче вікно для хімічних складів шлаку, які забезпечують необхідні в'язкості шлаку 1-5 пуаз для процесу. Фігура виділяє дві ділянки фазової діаграми і ці ділянки відображають значну зміну в температурах ліквідусу у вибраних хімічних складах. З цих ділянок особливо очевидний значний об'єм осадження твердих фаз і, таким чином, зміна в'язкості шлаку в температурному інтервалі 1400-1550 °C ванни розплаву в ємності 3. Загалом, наступні ознаки способу, окремо або в комбінації, є релевантними контрольними параметрами процесу. (a) Регулюють шлак винаходу, тобто глибину розташування шару шлаку і/або відношення шлак/метал (типово масове відношення метал:шлак становить 3:1-1:1) для врівноваження позитивного впливу металу в перехідній зоні 23 на теплопередачу з негативним впливом металу в перехідній зоні 23 на допалювання внаслідок зворотних реакцій в перехідній зоні 23. Якщо шлак винаходу розташований занадто глибоко, то вплив кисню на метал є занадто високим і потенціал для допалювання є низьким. З іншого боку, якщо шлак винаходу розташований занадто високо, то фурма 7 буде занурюватися у перехідну зону 23 і буде слабка подача газу у вільний простір 25 і менший потенціал для допалювання. (b) Вибирають положення фурми 7 і регулюють інтенсивності введення кисневмісного газу і твердих речовин крізь фурму 7 і фурми 5 для збереження ділянки навколо кінця фурми 7 по суті вільною від металу/шлаку і для формування перехідної зони 23 навколо нижньої частини фурми 7. (c) Регулюють втрату тепла з ємності шляхом викиду шлаку на ділянки бічної стінки ємності 3, які контактують з перехідною зоною 23 або розташовані над перехідною зоною 23, шляхом регулювання однієї або більшої кількості характеристик: (і) шлаку винаходу; і (іі) інтенсивності введення матеріалів крізь фурму 7 і фурми 5. У вищеописаний варіант виконання представленого винаходу можуть вноситися багато модифікацій без виходу за його рамки. У вигляді прикладу, хоча вищеописаний варіант виконання відноситься до способу Hlsmelt, представлений винахід таким чином не обмежується і поширюється на будь-який спосіб прямого плавлення на основі ванни розплаву для одержання рідкого металу з металовмісного 6 UA 111829 C2 5 сировинного матеріалу в ємності прямого плавлення, яка має хімічно активну ванну розплаву/джерело шлаку, яка забезпечується еволюцією газу у ванні розплаву, при цьому еволюція газу є принаймні частково результатом видалення летких речовин з вуглецевого матеріалу, який вводиться у ванну розплаву. Наприклад, спосіб Hisarna є одним іншим таким способом. ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Спосіб прямого плавлення, у якому подають (а) залізовмісний сировинний матеріал, (b) твердий вуглецевий сировинний матеріал і (с) кисневмісний газ в ємність прямого плавлення, яка містить ванну розплаву заліза і шлаку, і здійснюють пряме плавлення залізовмісного сировинного матеріалу в ємності та одержують технологічні виходи рідкого заліза, рідкого шлаку і відхідного газу, який відрізняється тим, що у ньому регулюють умови процесу шляхом регулювання: (і) хімічного складу шлаку і встановленням температури ванни розплаву нижчою температури ліквідусу шлаку так, щоб тверда оксидна фаза випадала в осад з рідкої фази рідкого шлаку, завдяки чому шлак є суспензією твердого матеріалу і рідкої фази, і має в'язкість 0,5-5 пуазів в інтервалі робочих температур процесу, і (іі) швидкості введення залізовмісного сировинного матеріалу і твердого вуглецевого матеріалу таким чином, щоб вміст FeO в шлаку складав принаймні 3 мас. %. 2. Спосіб за п. 1, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаку складав принаймні 5 % рідкого шлаку. 3. Спосіб за п. 1 або п. 2, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаку складав принаймні 10 % рідкого шлаку. 4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаку складав менше, ніж 30 % рідкого шлаку. 5. Спосіб за будь-яким із пп. 2-4, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал в рідкому шлаку складав 15-25 % рідкого шлаку. 6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що залізовмісний сировинний матеріал є залізною рудою. 7. Спосіб за п. 6, який відрізняється тим, що у ньому регулюють умови процесу так, щоб рідкий шлак мав в'язкість 0,5-5 пуазів, коли температура шлаку становить 1400-1550 °С у ємності прямого плавлення. 8. Спосіб за п. 6 або п. 7, який відрізняється тим, що у ньому регулюють умови процесу шляхом встановлення відношення концентрації заліза в шлаку до концентрації вуглецю в залізі меншим ніж 2:1, типово меншим ніж 1,5: 1, більш типово 1:1-1,3:1. 9. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб рідкий шлак мав високий кисневий потенціал порівняно з шлаком доменної печі. 10. Спосіб за п. 9, який відрізняється тим, що у ньому регулюють умови процесу так, щоб вміст FeO рідкого шлаку складав принаймні 4 мас. % так, щоб рідкий шлак мав високий кисневий потенціал. 11. Спосіб за п. 9, який відрізняється тим, що у ньому регулюють умови процесу так, щоб вміст FeO рідкого шлаку складав принаймні 5 мас. % так, щоб рідкий шлак мав високий кисневий потенціал. 12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб вміст вуглецю рідкого шлаку складав принаймні 3 мас. %. 13. Спосіб за п. 12, який відрізняється тим, що у ньому регулюють умови процесу так, щоб вміст вуглецю рідкого шлаку складав принаймні 4 мас. %. 14. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб в'язкість рідкого шлаку становила 0,5-4 пуази. 15. Спосіб за п. 14, який відрізняється тим, що у ньому регулюють умови процесу так, щоб в'язкість рідкого шлаку становила 0,5-3 пуази. 16. Спосіб за п. 14, який відрізняється тим, що у ньому регулюють умови процесу так, щоб в'язкість рідкого шлаку становила більше ніж 2,5 пуаза. 17. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що у ньому керують процесом для одержання значного збурення ванни розплаву. 7 UA 111829 C2 8 UA 111829 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Автори англійськоюDry, Rodney James, Pilote, Jacques

Автори російськоюДрай Родни Джеймс, Пилот Жак

МПК / Мітки

МПК: C22B 5/10, C21B 13/00, C21B 11/02

Мітки: плавлення, спосіб, прямого

Код посилання

<a href="https://ua.patents.su/11-111829-sposib-pryamogo-plavlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого плавлення</a>

Попередній патент: Дробильний агрегат з гравітаційно-пневматичним електроприводом

Наступний патент: Інструменти та способи для використання при закінчуванні свердловини

Випадковий патент: Спосіб паяння металокерамічних вузлів