Спосіб прямого плавлення

Формула / Реферат

1. Спосіб прямого плавлення, у якому подають (а) металовмісний сировинний матеріал, який містить оксиди заліза і принаймні 3 мас. % оксидів титану, (b) твердий вуглецевий сировинний матеріал і (с) кисневмісний газ у ємність прямого плавлення, яка містить ванну розплаву заліза і шлаку, і здійснюють пряме плавлення металовмісного сировинного матеріалу у ємності з одержанням рідкого заліза, рідкого шлаку, який містить оксиди титану, та відхідного газу, який відрізняється тим, що у ньому регулюють умови процесу так, що рідкий шлак є суспензією твердого матеріалу і рідкої фази, і твердий матеріал є твердою оксидною фазою при температурі шлаку в процесі, і шлак має в'язкість 0,5-5 пуаз, коли температура шлаку становить 1400-1550 °C у ванні розплаву ємності прямого плавлення, при цьому умови способу включають:

(і) робочі умови в ємності прямого плавлення, які включають температуру, тиск і швидкості введення твердих сировинних матеріалів та кисневмісного газу в ємність,

(іі) хімічний склад ванни розплаву, включаючи хімічний склад шлаку, і

(ііі) характеристики ванни розплаву.

2. Спосіб за п.1, який відрізняється тим, що у ньому регулюють умови процесу шляхом регулювання хімічного складу шлаку і утримуванням температури ванни розплаву, нижчою температури ліквідусу шлаку так, щоб тверда оксидна фаза осаджувалась з рідкої фази, таким чином регулюючи в'язкість шлаку.

3. Спосіб за п. 1 або 2, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаці складав принаймні 5 мас. % рідкого шлаку.

4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаці складав принаймні 10 мас. % рідкого шлаку.

5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаці складав менше ніж 30 мас. % рідкого шлаку.

6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаці складав 15-25 мас. % рідкого шлаку.

7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що металовмісний сировинний матеріал містить будь-який один або більшу кількість матеріалів, вибраних серед титаномагнетиту і ільменіту.

8. Спосіб за п. 7, який відрізняється тим, що, коли металовмісний сировинний матеріал містить тільки титаномагнетит, то оксиди титану складають менше ніж 40 мас. % металовмісного сировинного матеріалу.

9. Спосіб за п. 7 або 8, який відрізняється тим, що, коли металовмісний сировинний матеріал містить тільки титаномагнетит, то оксиди титану складають менше ніж 30 мас. % металовмісного сировинного матеріалу.

10. Спосіб за п. 7, який відрізняється тим, що, коли металовмісний сировинний матеріал містить титаномагнетит і ільменіт, то оксиди титану складають менше ніж 50 мас. % металовмісного сировинного матеріалу.

11. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що металовмісний сировинний матеріал також містить оксиди інших металів, такі як оксиди ванадію.

12. Спосіб за п. 11, який відрізняється тим, що там, де металовмісний матеріал містить оксиди ванадію, у способі одержують рідке залізо і ванадій, рідкий шлак, який містить оксиди титану і оксиди ванадію, і відхідний газ.

13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу шляхом утримування відношення концентрації заліза в шлаці до концентрації вуглецю в металі меншим ніж 2:1.

14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу шляхом утримування відношення концентрації заліза в шлаці до концентрації вуглецю в металі меншим ніж 1,5:1.

15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу шляхом утримування відношення концентрації заліза в шлаці до концентрації вуглецю в металі рівним 1:1-1,3:1.

16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб рідкий шлак мав високий кисневий потенціал.

17. Рідке залізо, одержане способом прямого плавлення за будь-яким з пп. 1-16.

18. Шлак, який містить принаймні 50 % оксидів титану у формі ТіО2, одержаний способом прямого плавлення за будь-яким з пп. 1-16.

19. Сировинний матеріал для сульфатного способу одержання пігментного діоксиду титану, одержаний способом прямого плавлення за будь-яким з пп. 1-16.

Текст

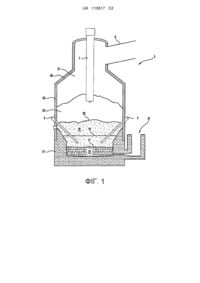

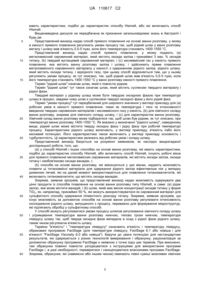

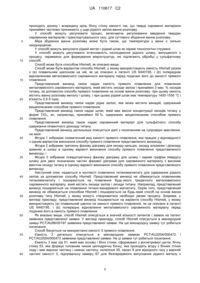

Реферат: У способі прямого плавлення на основі ванни розплаву у ємності прямого плавлення регулюють умови процесу так, щоб рідкий шлак у ванні розплаву металу і шлаку мав в'язкість 0,5-5 пуаз, коли температура шлаку становить 1400-1550 °C у ванні розплаву ємності. UA 110617 C2 (12) UA 110617 C2 UA 110617 C2 5 10 15 20 25 30 35 40 45 50 55 Представлений винахід відноситься до способу прямого плавлення на основі ванни розплаву для одержання у ємності прямого плавлення рідкого металу з металовмісного сировинного матеріалу, який містить оксиди заліза і оксиди титану. Металовмісний сировинний матеріал може бути будь-яким матеріалом, який містить оксиди заліза і оксиди титану. Одним прикладом придатного сировинного матеріалу є титанистий магнетит. Він також відомий як титаномагнетит або "залізистий пісок". Іншим прикладом є ільменіт. Придатні джерела титанистого магнетиту знаходяться в південно-західному Китаї і Новій Зеландії. Придатні джерела ільменіту знаходяться у Західній Австралії і на Мадагаскарі. Представлений винахід не обмежується титанистим магнетитом і ільменітом, і не обмежується титанистим магнетитом і ільменітом з цих джерел. Металовмісний сировинний матеріал може також бути будь-яким матеріалом, який містить оксиди заліза і оксиди титану та оксиди інших металів, такі як оксиди ванадію. Одним прикладом придатного сировинного матеріалу є титано-ванадієвий магнетит, який можна знайти в південно-західному Китаї і Новій Зеландії або як залишок з одержання пігментного TiO2 (як, наприклад, з процесу Бехера). Відомий спосіб прямого плавлення на основі ванни розплаву головним чином називається способом HIsmelt і описується у значній кількості патентів та заявок на патент заявника представленої заявки. Спосіб HIsmelt головним чином пов'язаний з одержанням рідкого заліза із залізної руди. В контексті одержання рідкого заліза, у способі HIsmelt: (a) в ємності прямого плавлення одержують ванну розплаву заліза і шлаку; (b) у ванну вводять: (i) залізну руду, типово у формі дріб'язку; і (ii) твердий вуглецевий матеріал, типово кам'яне вугілля, яке діє як відновник сировинного матеріалу залізної руди і джерело енергії; і (c) плавлять залізну руду з одержанням рідкого заліза. Термін "плавлення" тут означає термообробку, у якій хімічні реакції, які відновлюють оксиди металів, здійснюються для одержання рідкого металу. У способі HIsmelt тверді сировинні матеріали у формі металовмісного матеріалу і твердого вуглецевого матеріалу вводять транспортувальним газом у ванну розплаву за допомогою ряду фурм, які нахилені відносно вертикалі з проходження донизу і всередину крізь бічну стінку ємності прямого плавлення та в нижню частину ємності для доставки принаймні частини твердих сировинних матеріалів в шар металу на дні ємності. Тверді сировинні матеріали і транспортувальний газ проникають у ванну розплаву і змушують рідкий метал і/або шлак підніматися у простір над поверхнею ванни розплаву і формувати перехідну зону. Потік кисневмісного газу, типово збагаченого киснем повітря або чистого кисню, вводиться у верхню ділянку ємності крізь фурму, яка проходить донизу, для здійснення допалювання хімічно активних газів, які вивільняються з ванни розплаву, у верхній ділянці ємності. У перехідній зоні знаходиться підходяща маса злітаючих і, після цього, падаючих крапель або бризок або струменів рідкого металу і/або шлаку, які створюють ефективне середовище для передачі до ванни розплаву теплової енергії, одержуваної допалюванням над нею хімічно активних газів. Типово, у випадку одержання рідкого заліза, коли використовується збагачене киснем повітря, воно подається при температурі порядку 1200C і одержується в повітронагрівачах. Якщо використовується технічно чистий холодний кисень, то він типово подається при температурі рівній або близькій до температури навколишнього середовища. Відхідні гази, які одержуються з допалювання хімічно активних газів у ємності прямого плавлення, відводяться з верхньої ділянки ємності крізь канал для відхідних газів. Ємність прямого плавлення має на поді ділянки, облицьовані вогнетривким матеріалом, і панелі з водним охолодженням на бічній стінці і склепінні, і вода безперервно циркулює крізь панелі в замкнутому контурі. Спосіб HIsmelt дозволяє одержувати великі кількості рідкого заліза, типово принаймні 0,5 Мт/рік, за допомогою прямого плавлення в єдиній компактній ємності. Однак, точка зору заявника до сьогоднішнього дня була тією, що спосіб HIsmelt не придатний для плавлення металовмісного сировинного матеріалу, який містить оксиди заліза і оксиди титану, такого як титаномагнетит і ільменіт, і необов'язково також містить оксиди інших металів, такі як оксиди ванадію. Заявник провів дослідницьку роботу над способом HIsmelt, зокрема роботу, у якій досліджувалися характеристики шлаку у процесі, яка вказує, що належне регулювання умов процесу робить можливим плавити способом HIsmelt металовмісний сировинний матеріал, який містить оксиди заліза і оксиди титану, і необов'язково оксиди ванадію. Це відкриття також застосовується до інших способів на основі ванни розплаву, які 1 UA 110617 C2 5 10 15 20 25 30 35 40 45 50 55 60 мають характеристики, подібні до характеристик способу Hismelt, або які включають спосіб HIsmelt. Вищенаведена дискусія не передбачена як признання загальновідомих знань в Австралії і будь-де. Представлений винахід надає спосіб прямого плавлення на основі ванни розплаву, у якому в ємності прямого плавлення регулюють умови процесу так, щоб рідкий шлак у ванні розплаву металу і шлаку мав в'язкість 0,5-5 пуаз, коли його температура становить 1400-1550 °C. Представлений винахід надає спосіб прямого плавлення, у якому подають (a) металовмісний сировинний матеріал, який містить оксиди заліза і принаймні 3 мас. % оксидів титану, (b) твердий вуглецевий сировинний матеріал, і (c) кисневмісний газ у ємність прямого плавлення, яка містить ванну розплаву заліза і шлаку, і здійснюють пряме плавлення металовмісного сировинного матеріалу у ємності з одержанням рідкого заліза, рідкого шлаку, який містить оксиди титану, і відхідного газу, при цьому спосіб відрізняється тим, що у ньому регулюють умови процесу, як тут описано, так, щоб рідкий шлак мав в'язкість 0,5-5 пуаз, коли його температура становить 1400-1550 °C у ванні розплаву ємності прямого плавлення. Термін "рідкий шлак" означає шлак, який є повністю рідким. Термін "рідкий шлак" тут також означає шлак, який містить суспензію твердого матеріалу і рідкої фази. Твердий матеріал у рідкому шлаці може бути твердою оксидною фазою при температурі шлаку в процесі, завдяки чому шлак є суспензією твердої оксидної фази у його рідкій фазі. Термін "умови процесу" тут передбачений для широкого значення у вигляді прикладу для (a) робочих умов в ємності прямого плавлення, таких як температура і тиск та інтенсивності введення твердих сировинних матеріалів і кисневмісного газу у ємність, (b) для хімічного складу ванни розплаву, зокрема для хімічного складу шлаку, і (c) для характеристик ванни розплаву. Хімічний склад ванни розплаву може підбиратися так, щоб шлак був рідким, як тут описано, при температурі ванни розплаву 1400-1550 °C. Як вказано у визначенні "рідкого шлаку", наведеному вище, рідкий шлак може містити тверду оксидну фазу і рідку фазу при робочій температурі процесу. Характеристики рідкого шлаку включають, у вигляді прикладу, в'язкість і/або його кисневий потенціал. Його характеристики також включають у вигляді прикладу основність і турбулентність. Ці характеристики залежать від робочих умов і складу шлаку. Представлений винахід базується на розумінні заявником, як наслідок вищезгаданої дослідницької роботи, того, що: (а) у способі HIsmelt і інших способах на основі ванни розплаву, які мають характеристики, подібні до характеристик способу HIsmelt, або включають спосіб Hismelt, існують робочі вікна для прямого плавлення металовмісних сировинних матеріалів, які містять оксиди заліза, оксиди титану і необов'язково оксиди ванадію, і; (b) способи на основі ванни розплаву, які виконуються у цих вікнах, надають можливість плавити ці титановмісні матеріали для одержання рідкого заліза ефективніше ніж у випадку доменних печей, які на даний момент використовуються для плавлення титаномагнетитів, які включають титаномагнетити, що містять оксиди ванадію. Зокрема, заявник зрозумів, що представлений винахід надає можливість одержувати два цінні продукти із способів плавлення на основі ванни розплаву типу HIsmelt, а саме: (a) рідке залізо, яке може містити ванадій, і (b) шлак, який має високі концентрації оксидів титану у формі TiO2, як, наприклад, принаймні 50 %, які можуть використовуватися як сировинний матеріал для сульфатного способу одержання пігментного діоксиду титану. Зокрема, заявник зрозумів, що існує можливість за допомогою способів на основі ванни розплаву регулювати інтенсивність охолодження рідкого шлаку, випущеного з процесу, переважно для формування мікроструктур, які підлягають обробці у сульфатному способі. У способі можуть регулюватися умови процесу шляхом регулювання хімічного складу шлаку і утримування температури ванни розплаву нижчою, типово трохи нижчою, температури ліквідусу шлаку так, щоб тверда оксидна фаза випадала в осад з рідкої фази рідкого шлаку, таким чином регулюючи в'язкість шлаку. Терміни "в'язкість" і "температура ліквідусу" означають в'язкість і температуру ліквідусу, обраховані програмою FactSage (для температури ліквідусу, FactSage 6.1 або новіша і для в'язкості "FactSage Viscosity 6.0 або новіша"). Беручи до уваги потенціал для нестандартних результатів, які одержуються з різних технологій вимірювання і обрахунку, раціоналізація за допомогою обрахунку програмою FactSage є неявною з точки зору цих термінів. При виконанні, такі обрахунки повинні повністю узгоджуватися з інструкціями для використання програми FactSage і, в разі необхідності, перевірятися і санкціонуватися власниками програми FactSage. Зокрема, обрахунки, які (навмисно або іншим чином) оминають певні суміші можливих хімічних 2 UA 110617 C2 5 10 15 20 25 30 35 40 45 50 55 елементів, не будуть вважатися узгодженими з "в'язкістю" і "температурою ліквідусу", як вони тут використовуються. У способі умови процесу можуть регулюватися так, щоб твердий матеріал у рідкому шлаці складав принаймні 5 % рідкого шлаку. Твердий матеріал у рідкому шлаці може складати принаймні 10 % рідкого шлаку. Твердий матеріал у рідкому шлаці може складати менше ніж 30 % рідкого шлаку. Твердий матеріал у рідкому шлаці може складати 15-25 % рідкого шлаку. Металовмісний сировинний матеріал може бути будь-яким матеріалом, який містить оксиди заліза і оксиди титану. Прикладами придатних сировинних матеріалів є титанистий магнетит (титаномагнетит) і ільменіт. В ситуаціях, де металовмісний сировинний матеріал містить тільки титаномагнетит, оксиди титану можуть складати менше ніж 40 мас. % металовмісного сировинного матеріалу. В ситуаціях, де металовмісний сировинний матеріал містить тільки титаномагнетит, оксиди титану можуть складати менше ніж 30 мас. % металовмісного сировинного матеріалу. В ситуаціях, де металовмісний сировинний матеріал містить титаномагнетит та ільменіт, оксиди титану можуть складати менше ніж 50 мас. % металовмісного сировинного матеріалу. Металовмісний сировинний матеріал може також бути будь-яким матеріалом, який містить оксиди заліза і оксиди титану та оксиди інших металів, такі як оксиди ванадію. Одним прикладом придатного сировинного матеріалу є титано-ванадієвий магнетит. В ситуаціях, де металовмісний матеріал містить оксиди ванадію, у способі одержують рідке залізо і ванадій, рідкий шлак, який містить оксиди титану і оксиди ванадію, і відхідний газ. В залежності від умов процесу, вміст ванадію у виходах металу і шлаку може складати принаймні 50 %, типово принаймні 65 %, більш типово принаймні 80 %, по відношенню до виходу металу. Загалом, а не тільки в ситуаціях, де металовмісний матеріал містить оксиди ванадію, у способі можуть регулювати умови процесу шляхом утримування відношення концентрації заліза в шлаці до концентрації вуглецю в металі меншим ніж 2:1, типово меншим ніж 1,5: 1, більш типово 1:1 – 1,3:1. У способі можуть регулювати умови процесу так, щоб рідкий шлак мав високий кисневий потенціал. Термін "високий" в контексті "кисневий потенціал" означає високий по відношенню до шлаку доменної печі. У способі можуть регулювати умови процесу так, щоб кисневий потенціал рідкого шлаку був достатньо високим для мінімізації відновлення оксидів титану у шлаці з валентного стану +4 у стан з нижчою валентністю. Стани з низькою валентністю зменшують в'язкість шлаку і підвищують ризик формування пінистого шлаку. Пінистий шлак небажаний, оскільки він створює проблеми керування процесом. У способі можуть регулювати умови процесу так, щоб вміст FeO у рідкому шлаці складав принаймні 3 мас. %, так, щоб рідкий шлак мав високий кисневий потенціал. У способі можуть регулювати умови процесу так, щоб вміст FeO у рідкому шлаці складав принаймні 4 мас. %, так, щоб рідкий шлак мав високий кисневий потенціал. У способі можуть регулювати умови процесу так, щоб вміст FeO у рідкому шлаці складав принаймні 5 мас. %, так, щоб рідкий шлак мав високий кисневий потенціал. У способі можуть регулювати умови процесу так, щоб вміст FeO у рідкому шлаці складав менше ніж 6 мас. %. У способі можуть регулювати умови процесу так, щоб вміст FeO у рідкому шлаці складав менше ніж 10 мас. %. У способі можуть регулювати умови процесу так, щоб вміст вуглецю у рідкому шлаці складав принаймні 3 мас. %. У способі можуть регулювати умови процесу так, щоб вміст вуглецю у рідкому шлаці складав принаймні 4 мас. %. У способі можуть регулювати умови процесу так, щоб вміст вуглецю у рідкому шлаці складав менше ніж 5 мас. %. У способі можуть регулювати умови процесу так, щоб в'язкість рідкого шлаку становила 0,54 пуази. У способі можуть регулювати умови процесу так, щоб в'язкість рідкого шлаку становила 0,53 пуази. У способі можуть регулювати умови процесу так, щоб в'язкість рідкого шлаку була більшою ніж 2,5 пуази. 3 UA 110617 C2 5 10 15 20 25 У способі можуть додавати одну або більшу кількість присадок для полегшення регулювання у ванні розплаву характеристик рідкого шлаку, наприклад хімічного складу шлаку і/або в'язкості шлаку. У вигляді прикладу, присадка може вибиратися для регулювання основності рідкого шлаку, наприклад додаванням CaO, для зниження в'язкості шлаку і мінімізації ризику формування пінистого шлаку. У способі можуть регулювати умови процесу так, щоб рідкий шлак мав наступні складові у встановлених інтервалах: TiO2: принаймні 15 мас. %, SiO2: принаймні 15 мас. %, CaO: принаймні 15 мас. %, Al2O3: принаймні 10 мас. %, і FeO: принаймні 3 мас. %. Рідкий шлак може містити принаймні 20 мас. % TiO2. Рідкий шлак може містити принаймні 50 мас. % TiO2. Рідкий шлак може містити 15-20 мас. % SiO2. Рідкий шлак може містити 15-30 мас. % CaO. Рідкий шлак може містити 10-20 мас. % Al2O3. Рідкий шлак може містити 4-10 мас. % FeO. Хімічний склад шлаку може включати інші компоненти, такі як MnO. Спеціальним прикладами хімічних складів шлаку у відповідності з представленим винаходом є: Хімічний Склад A SiO2 18,8 мас. % AL2O3 15,2 мас. % CaO 15,3 мас. % MgO 10,9 мас. % MnO 0 FeO 4,9 мас. % TiO2 33,1 мас. % Хімічний Склад B SiO2 AL2O3 CaO MgO MnO FeO TiO2 Хімічний Склад C SiO2 AL2O3 CaO MgO MnO FeO TiO2 30 35 16,7 мас. % 13,0 мас. % 25,1 мас. % 10,2 мас. % 4,9 мас. % 28,8 мас. % 19,35 мас. % 16,46 мас. % 16,17 мас. % 12,1 мас. % 2,16 мас. % 6,0 мас. % 25,7 мас. % Хімічні склади A і B базуються на використанні 100 % сировинного матеріалу у формі китайського титаномагнетиту, а хімічний склад C базується на використанні 100 % сировинного матеріалу у формі новозеландського титаномагнетиту. У способі можуть керувати ходом процесу у ємності прямого плавлення з тиском, вищим за атмосферний, . Кисневмісний газ може бути збагаченим киснем повітрям або технічним киснем. У способі у ємність можуть подавати тверді сировинні матеріали шляхом введення металовмісного сировинного матеріалу і твердого вуглецевого матеріалу та транспортувального газу у ванну розплаву крізь фурми для введення твердого матеріалу, які 4 UA 110617 C2 5 10 15 20 25 30 35 40 45 50 55 60 проходять донизу і всередину крізь бічну стінку ємності так, що тверді сировинні матеріали принаймні частково проникають у шар рідкого заліза ванни розплаву. У способі можуть регулювати процес, включаючи регулювання введення твердих сировинних матеріалів і транспортувального газу, для суттєвого збурення ванни розплаву. Міра збурення ванни розплаву може бути такою, що температура у ванні є сильно неоднорідною. У способі можуть випускати рідкий метал і рідкий шлак як окремі технологічні струмені. У способі можуть регулювати інтенсивність охолодження рідкого шлаку, випущеного з процесу, переважно для формування мікроструктур, які підлягають обробці у сульфатному способі. Спосіб може бути способом HIsmelt, як описано вище. Спосіб може бути варіантом способу HIsmelt, у якому використовують ємність HIsmelt разом з (a) плавильним циклоном на ній, як це описано в патенті US 6440195, і (b) попереднім відновленням металовмісного сировинного матеріалу перед подачею його до ємності прямого плавлення. Представлений винахід також надає ємність прямого плавлення для плавлення металовмісного сировинного матеріалу, який містить оксиди заліза і принаймні 3 мас. % оксидів титану, за допомогою способу прямого плавлення на основі ванни розплаву, при цьому ємність містить ванну розплаву металу і шлаку, і при цьому рідкий шлак має температуру 1400-1550 °C і в'язкість 0,5-5 пуаз. Представлений винахід також надає рідке залізо, яке може містити ванадій, одержаний вищеописаним способом прямого плавлення. Представлений винахід також надає шлак, який має високі концентрації оксидів титану у формі TiO2, як, наприклад, принаймні 50 %, одержаних вищеописаним способом прямого плавлення. Представлений винахід також надає сировинний матеріал для сульфатного способу одержання пігментного діоксиду титану. Представлений винахід детальніше описується далі з посиланням на супровідні креслення, на яких: Фігура 1 зображає схематичний вид ємності прямого плавлення, яка працює у відповідності з одним варіантом виконання способу прямого плавлення представленого винаходу; Фігура 2 зображає третинну фазову діаграму для оксиду кальцію, оксиду алюмінію і діоксиду кремнію в шлаці в одному варіанті виконання способу прямого плавлення представленого винаходу; і Фігура 3 зображає псевдотретинну фазову діаграму для шлаку і окремі графіки ліквідусу шлаку для двох позначених частин фазової діаграми для сировинного матеріалу з високим вмістом оксиду титану в одному варіанті виконання способу прямого плавлення представленого винаходу. Наступний опис надається в контексті плавлення титаномагнетиту для одержання рідкого заліза за допомогою способу HIsmelt. Представлений винахід не обмежується плавленням титаномагнетиту і поширюється на плавлення будь-якого придатного металовмісного сировинного матеріалу, який містить оксиди заліза і оксиди титану. Наприклад, представлений винахід поширюється на плавлення титано-ванадієвого магнетиту. Окрім того, представлений винахід не обмежується способом HIsmelt і поширюється на будь-який спосіб на основі ванни розплаву типу HIsmelt, у якому можуть створюватися необхідні умови процесу. Зокрема, у вигляді прикладу, представлений винахід поширюється на варіанти способу HIsmelt, у якому використовують (a) плавильний циклон на ємності прямого плавлення, як це описано в патенті US 6440195, і (b) попереднє відновлення металовмісного сировинного матеріалу перед подачею його в ємність прямого плавлення. Як вказано вище, спосіб HIsmelt описується в значній кількості патентів і заявок на патент заявника представленої заявки. У вигляді прикладу, спосіб HIsmelt описується в міжнародній заявці PCT/AU96/00197 заявника представленої заявки. На цю міжнародну заявку тут робиться посилання. Спосіб базується на використанні ємності 3 прямого плавлення. Ємність 3 детально описується в міжнародних заявках PCT/AU2004/000472 і PCT/AU2004/000473 заявника представленої заявки. На ці заявки тут робиться посилання. Ємність 3 має під 51, який має основу і бічні стінки, сформовані з вогнетривкої цегли, бічну стінку 53, яка формує головним чином циліндричну бочку, яка проходить вгору з бічних стінок поду і має верхню частину і нижню частину, склепіння 55, канал 9 для відхідного газу у верхній частині ємності 3, підігрівальну камеру 67 для безперервного випускання рідкого металу з 5 UA 110617 C2 5 10 15 20 25 30 35 40 45 50 55 60 ємності 3, і випускний отвір (не зображений) для періодичного випускання рідкого шлаку з ємності 3. Під час роботи, ємність містить ванну розплаву заліза і шлаку, яка має шар 15 рідкого металу і шар 16 рідкого шлаку на шарі 15 металу. Стрілка, позначена цифрою 17, вказує положення номінальної нерухомої поверхні шару 15 металу, а стрілка, позначена цифрою 19, вказує положення номінальної нерухомої поверхні шару 16 шлаку. Термін "нерухома поверхня" означає поверхню, коли у ємність не вводиться газ і тверді матеріали. Типово, температура ванни розплаву становить 1400-1550 °C. Ємність 3 оснащена водоохолоджуваною фурмою 7 ("HAB") для введення потоку гарячого повітря, яка проходить вниз у верхній простір ємності 3, і певну кількість водоохолоджуваних фурм 5 для введення твердих матеріалів, які проходять вниз і всередину крізь бічну стінку у шлак. Фурми 5 проходять донизу і всередину під кутом 30-60° до вертикалі крізь бічну стінку у шар 16 шлаку ванни розплаву. Положення фурм 5 вибирається так, щоб їх нижні кінці знаходилися над нерухомою поверхнею 17 шару 15 металу ванни розплаву. Під час роботи, титаномагнетит, кам'яне вугілля і шлакові присадки, захоплювані транспортувальним газом (типово N2), безпосередньо вводяться у ванну крізь фурми 5 для введення твердих речовин. Кількість руху суміші „введені тверді матеріали/транспортувальний газ" змушує твердий матеріал і газ проникати в шар 15 металу. З кам'яного вугілля видаляють леткі речовини і, таким чином, у шарі 15 металу одержують значні об'єми газу. Вуглець частково розчиняється в металі і частково залишається як твердий вуглець. Оксиди заліза в титаномагнетиті плавляться з одержанням рідкого металу, а реакція плавлення надає газоподібний монооксид вуглецю. Гази, які подаються в шар 15 металу і одержуються видаленням летких речовин та плавленням, спричиняють значне піднімання рівня рідкого металу, твердого вуглецю, непрореагованого твердого матеріалу в титаномагнетиті (переважно TiO 2) і шлаку (введеного в шар 15 металу внаслідок введення твердої речовини/газу) з шару 15 металу, що призводить до викидання вгору бризок, крапель і струменів рідкого металу і шлаку та захопленого непрореагованого титаномагнетиту, і ці бризки, краплі і струмені захоплюють шлак, коли вони проходять крізь його шар 16. Піднімання рівня вищеописаного матеріалу спричиняє значне збурення у шарі 15 металу і шарі 16 шлаку, в результаті чого шар 16 шлаку збільшується в об'ємі і має поверхню, вказану стрілкою 30. Міра збурення є такою, що на ділянках металу і шлаку температура суттєво неоднорідна - типово становить 1400-1550 °C із зміною порядку 30° на кожній ділянці. Окрім того, піднімання рівня вищеописаного матеріалу сягає верхнього простору 31 ємності 3, який розташований над ванною розплаву у ємності і: (a) формує перехідну зону 23; і (b) викидає деяку кількість рідкого матеріалу (переважно шлаку) за перехідну зону на ділянку бічної стінки ємності 3, яка розташована над перехідною зоною 23. Загалом, шар 16 шлаку є рідким цільним об'ємом з твердим матеріалом і газовими бульбашками, а перехідна зона 23 є газовим цільним об'ємом з бризками, краплями і струменями рідкого металу і шлаку. Альтернативно, шар 16 шлаку може описуватися як суспензія твердого матеріалу в рідкій фазі з дисперсією газових бульбашок в рідкій фазі. Положення фурми 7 для введення кисневмісного газу і інтенсивність газового потоку крізь фурму 7 вибираються так, щоб кисневмісний газ проникав в центральну ділянку перехідної зони 23 і зберігав простір навколо кінця фурми 7 по суті вільним від металу/шлаку (не зображений). Фурма 7 містить конструкцію, яка змушує кисневмісний газ надходити завихореним у ємність. Введення кисневмісного газу крізь фурму 7 допалює хімічно активні гази CO і H 2 в перехідній зоні 23 і у вільному просторі навколо кінця фурми 7 та створює у газовому просторі високі температури порядку 2000 °C або вище. Тепло передається до злітаючих і падаючих бризок, крапель та струменів матеріалу з шару металу, і потім воно частково передається до шару 15 металу, коли матеріал падає вниз на нього. В описаному варіанті виконання способу представленого винаходу регулюють умови процесу так, щоб рідкий шлак (a) мав вибраний хімічний склад так, щоб шлак був рідким, як тут описано, (b) мав високий кисневий потенціал і (c) мав в'язкість 1-5 пуаз, коли температура шлаку становить 1400-1550 °C у ванні розплаву ємності 3. Необхідне регулювання умов процесу може досягатися одним або більшою кількістю варіантів, включаючи, проте не обмежуючись регулюванням вмісту FeO в рідкому шлаці для досягання бажаного високого кисневого потенціалу і регулюванням вмісту CaO в рідкому шлаці для досягання бажаної в'язкості 1-5 пуаз, коли температура шлаку становить 1400-1550 °C у ванні розплаву ємності 3. 6 UA 110617 C2 5 10 15 20 25 30 35 40 45 50 55 Точніше, в описаному варіанті виконання необхідне регулювання умов процесу включає вибір сировинних матеріалів і робочих умов так, щоб розплав шлаку мав наступні компоненти у встановленому температурному інтервалі 1400-1550 °C ванни розплаву: TiO2: принаймні 15 мас. %, SiO2: принаймні 15 мас. %, CaO: принаймні 15 мас. %, Al2O3: принаймні 10 мас. %, і FeO: принаймні 3 мас. %. Точніше, в описаному варіанті виконання, необхідне регулювання умов процесу включає регулювання хімічного складу шлаку так, щоб рідкий шлак був субліквідусним, переважно трохи субліквідусним, для такого хімічного складу шлаку у встановленому температурному інтервалі 1400-1550 °C ванни розплаву так, щоб тверда оксидна фаза випадала в осад з рідкого шлаку в кількості 5-25 об. % шлаку. Одержуваний рідкий шлак є суспензією твердої оксидної фази у його рідкій фазі. Осаджена тверда оксидна фаза робить внесок в регулювання в'язкості рідкого шлаку, як вимагається для описаного варіанту виконання способу. Окрім того, в'язкий рідкий шлак підходить для формування захисного покриття на вогнетривкому облицюванні ємності, яке контактує з ним. Фігура 2 зображає третинну фазову діаграму для трьох головних компонентів шлаку - оксиду кальцію, оксиду алюмінію і діоксиду кремнію - в одному варіанті виконання способу прямого плавлення представленого винаходу. Точніше, фазова діаграма фокусується на двох головних природних домішках - оксиді алюмінію, діоксиді кремнію і флюсовій присадці, а саме оксиді кальцію. Фазова діаграма одержана програмою FactSage 6.1. Фазова діаграма ілюструє вплив хімічного складу шлаку на фази у шлаці. Зокрема, з Фігури 2 можна встановити, що, якщо вимагається шлак з більшою в'язкістю (тобто, шлак, який має в'язкість принаймні 2,5 пуази), то цього можна досягати регулюванням хімічного складу шлаку, наприклад регулюванням додавання оксиду кальцію, та інших умов процесу для осадження мелілітної твердої фази з рідкого шлаку. Фігура 3 зображає псевдотретинну фазову діаграму для шлаку і окремі графіки ліквідусу шлаку для двох позначених ділянок фазової діаграми для сировинного матеріалу з високим вмістом оксиду титану в одному варіанті виконання способу прямого плавлення представленого винаходу. Фазова діаграма фокусується на (a) трьох головних природних домішках, а саме: оксиді алюмінію, оксиді магнію і діоксиді кремнію, (b) флюсовій присадці, а саме: оксиді кальцію, і (c) діоксиді титану. Фазова діаграма одержана з досліджень університету Квінсленда. Фазова діаграма визначає робоче вікно для хімічних складів шлаку, які забезпечують необхідні в'язкості шлаку 1-5 пуаз для процесу. Фігура виділяє дві ділянки фазової діаграми і ці ділянки відображають значну зміну в температурах ліквідусу у вибраних хімічних складах. З цих ділянок особливо очевидний значний об'єм осадження твердих фаз і, таким чином, зміна в'язкості шлаку в температурному інтервалі 1400-1550 °C ванни розплаву. Загалом, наступні ознаки способу, окремо або в комбінації, є релевантними контрольними параметрами процесу. (a) Регулюють шлак винаходу, тобто глибину розташування шару шлаку і/або відношення шлак/метал (типово масове відношення метал:шлак становить 3:1-1:1) для врівноваження позитивного впливу металу в перехідній зоні 23 на теплопередачу з негативним впливом металу в перехідній зоні 23 на допалювання внаслідок зворотних реакцій в перехідній зоні 23. Якщо шлак винаходу розташований занадто глибоко, то вплив кисню на метал є занадто високим і потенціал для допалювання є низьким. З іншого боку, якщо шлак винаходу розташований занадто високо, то фурма 7 буде занурюватися у перехідну зону 23 і буде слабка подача газу у вільний простір 25 і менший потенціал для допалювання. (b) Вибір положення фурми 7 і регулювання інтенсивностей введення кисневмісного газу і твердих речовин крізь фурму 7 і фурми 5 для збереження ділянки навколо кінця фурми 7 по суті вільною від металу/шлаку і для формування перехідної зони 23 навколо нижньої частини фурми 7. (c) Регулюють втрату тепла з ємності шляхом викиду шлаку на ділянки бічної стінки ємності 3, які контактують з перехідною зоною 23 або розташовані над перехідною зоною 23, шляхом регулювання однієї або більшої кількості характеристик: (і) шлаку винаходу; і (іі) інтенсивності введення крізь фурму 7 і фурми 5. У вищеописаний варіант виконання представленого винаходу можуть вноситися багато модифікацій без виходу за його рамки. 60 7 UA 110617 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Спосіб прямого плавлення, у якому подають (а) металовмісний сировинний матеріал, який містить оксиди заліза і принаймні 3 мас. % оксидів титану, (b) твердий вуглецевий сировинний матеріал і (с) кисневмісний газ у ємність прямого плавлення, яка містить ванну розплаву заліза і шлаку, і здійснюють пряме плавлення металовмісного сировинного матеріалу у ємності з одержанням рідкого заліза, рідкого шлаку, який містить оксиди титану, та відхідного газу, який відрізняється тим, що у ньому регулюють умови процесу так, що рідкий шлак є суспензією твердого матеріалу і рідкої фази, і твердий матеріал є твердою оксидною фазою при температурі шлаку в процесі, і шлак має в'язкість 0,5-5 пуаз, коли температура шлаку становить 1400-1550 °C у ванні розплаву ємності прямого плавлення, при цьому умови способу включають: (і) робочі умови в ємності прямого плавлення, які включають температуру, тиск і швидкості введення твердих сировинних матеріалів та кисневмісного газу в ємність, (іі) хімічний склад ванни розплаву, включаючи хімічний склад шлаку, і (ііі) характеристики ванни розплаву. 2. Спосіб за п. 1, який відрізняється тим, що у ньому регулюють умови процесу шляхом регулювання хімічного складу шлаку і утримуванням температури ванни розплаву, нижчою температури ліквідусу шлаку так, щоб тверда оксидна фаза осаджувалась з рідкої фази, таким чином регулюючи в'язкість шлаку. 3. Спосіб за п. 1 або 2, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаці складав принаймні 5 мас. % рідкого шлаку. 4. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаці складав принаймні 10 мас. % рідкого шлаку. 5. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаці складав менше ніж 30 мас. % рідкого шлаку. 6. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб твердий матеріал у рідкому шлаці складав 15-25 мас. % рідкого шлаку. 7. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що металовмісний сировинний матеріал містить будь-який один або більшу кількість матеріалів, вибраних серед титаномагнетиту і ільменіту. 8. Спосіб за п. 7, який відрізняється тим, що, коли металовмісний сировинний матеріал містить тільки титаномагнетит, то оксиди титану складають менше ніж 40 мас. % металовмісного сировинного матеріалу. 9. Спосіб за п. 7 або 8, який відрізняється тим, що, коли металовмісний сировинний матеріал містить тільки титаномагнетит, то оксиди титану складають менше ніж 30 мас. % металовмісного сировинного матеріалу. 10. Спосіб за п. 7, який відрізняється тим, що, коли металовмісний сировинний матеріал містить титаномагнетит і ільменіт, то оксиди титану складають менше ніж 50 мас. % металовмісного сировинного матеріалу. 11. Спосіб за будь-яким із пп. 1-6, який відрізняється тим, що металовмісний сировинний матеріал також містить оксиди інших металів, такі як оксиди ванадію. 12. Спосіб за п. 11, який відрізняється тим, що там, де металовмісний матеріал містить оксиди ванадію, у способі одержують рідке залізо і ванадій, рідкий шлак, який містить оксиди титану і оксиди ванадію, і відхідний газ. 13. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу шляхом утримування відношення концентрації заліза в шлаці до концентрації вуглецю в металі меншим ніж 2:1. 14. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу шляхом утримування відношення концентрації заліза в шлаці до концентрації вуглецю в металі меншим ніж 1,5:1. 15. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу шляхом утримування відношення концентрації заліза в шлаці до концентрації вуглецю в металі рівним 1:1-1,3:1. 16. Спосіб за будь-яким з попередніх пунктів, який відрізняється тим, що у ньому регулюють умови процесу так, щоб рідкий шлак мав високий кисневий потенціал. 17. Рідке залізо, одержане способом прямого плавлення за будь-яким з пп. 1-16. 8 UA 110617 C2 18. Шлак, який містить принаймні 50 % оксидів титану у формі ТіО2, одержаний способом прямого плавлення за будь-яким з пп. 1-16. 19. Сировинний матеріал для сульфатного способу одержання пігментного діоксиду титану, одержаний способом прямого плавлення за будь-яким з пп. 1-16. 9 UA 110617 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюDirect smelting process

Автори англійськоюDry, Rodney, James, Pilote, Jacques

Автори російськоюДрай Родни Джеймс, Пилот Жак

МПК / Мітки

МПК: C21B 13/00, C21B 11/08

Мітки: плавлення, спосіб, прямого

Код посилання

<a href="https://ua.patents.su/12-110617-sposib-pryamogo-plavlennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб прямого плавлення</a>

Попередній патент: Гетероарилциклогексилтетраазабензо[е]азулени

Наступний патент: Лікувально-профілактичний засіб із протисудомною дією на основі рослинної сировини

Випадковий патент: Маркування на основі хіральних рідкокристалічних полімерів