Посудина прямого плавлення, установка прямого плавлення та спосіб прямого плавлення

Формула / Реферат

1. Посудина прямого плавлення для одержання рідкого заліза під тиском, яка має:

(a) під, пристосований до вміщення шару металу ванни розплаву, причому під має основу та бічну стінку,

(b) бічну стінку, що проходить вгору з бічної стінки поду,

(c) певну кількість охолоджуваних водою фурм, які проходять вниз і всередину у посудину, для введення в посудину твердого вихідного матеріалу, такого як металовмісний вихідний матеріал і/або вуглецевий матеріал,

(d) одну або більшу кількість охолоджуваних водою фурм, які проходять вниз в посудину, для введення в неї кисневмісного газу, і

(e) підігрівальну камеру для безперервного випускання рідкого заліза з посудини, при цьому підігрівальна камера має (і) камеру, яка виконана з можливістю зберігання об'єму рідкого заліза і має випускний канал для випускання рідкого заліза з камери, і (іі) сполучний канал, що проходить крізь бічну стінку поду у внутрішню частину посудини і, таким чином, виконаний з можливістю сполучення камери та внутрішньої частини посудини, при цьому сполучний канал має перший канал, який має довжину 200-600 мм та виходить з посудини і має однаковий поперечний переріз по своїй довжині, і має мінімальну площу поперечного перерізу, вибрану з наданням можливості йому функціонувати як дросель для обмеження потрапляння рідкого заліза в підігрівальну камеру за умов перевищень тиску в посудині, і, таким чином, сформований для послаблення впливу раптових змін тиску в посудині на потік рідкого заліза в підігрівальній камері, і при цьому сполучний канал також сформований так, що рідке залізо не твердне у ньому протягом принаймні 6 годин, коли воно не випускається крізь нього з посудини у підігрівальну камеру.

2. Посудина за п. 1, яка відрізняється тим, що сполучний канал сформований так, що максимальна швидкість потоку рідкого заліза, який проходить крізь нього становить 1 м/с в ході процесу під тиском в посудині і одержання рідкого заліза при повному темпі виробництва.

3. Посудина за п. 1, яка відрізняється тим, що сполучний канал сформований так, що максимальна швидкість потоку рідкого заліза, який проходить крізь нього становить 0,6 м/с в ході процесу під тиском в посудині і одержання рідкого заліза при повному темпі виробництва.

4. Посудина за п. 1, яка відрізняється тим, що найбільша ширина першого каналу становить 75-200 мм.

5. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що довжина першого каналу становить 300-500 мм.

6. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що перший канал в поперечному перерізі має одну із наступних форм: тунелеподібну, круглу та квадратну.

7. Посудина за будь-яким з пп. 4-6, яка відрізняється тим, що сполучний канал додатково має другий канал, що проходить від першого каналу до підігрівальної камери і має площу поперечного перерізу, яка збільшується з віддаленням від першого каналу.

8. Посудина за п. 7, яка відрізняється тим, що ширина або висота другого каналу збільшується з віддаленням від першого каналу.

9. Посудина за п. 7, яка відрізняється тим, що висота другого каналу збільшується з віддаленням від першого каналу.

10. Посудина за п. 9, яка відрізняється тим, що другий канал має головним чином форму зрізаного конуса, якщо дивитися на вертикальний переріз по його довжині.

11. Посудина за п. 9 або 10, яка відрізняється тим, що другий канал має нижню стінку та верхню стінку.

12. Посудина за п. 11, яка відрізняється тим, що верхня стінка другого каналу більш нахилена до горизонталі, ніж нижня стінка другого каналу.

13. Посудина за п. 12, яка відрізняється тим, що верхня стінка другого каналу має кут нахилу до горизонталі, що становить принаймні 15°.

14. Посудина за п. 12, яка відрізняється тим, що кут нахилу верхньої стінки другого каналу до горизонталі становить принаймні 20°.

15. Посудина за будь-яким з пп. 7-14, яка відрізняється тим, що ширина перерізу другого каналу спочатку збільшується з віддаленням від першого каналу, а після цього залишається сталою вздовж решти його довжини до підігрівальної камери.

16. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що сполучний канал підігрівальної камери виконаний для послаблення раптових підвищень тиску в посудині на 50 % робочого тиску в ній.

17. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що підігрівальна камера має готову цеглу/блоки або цеглу/блоки, що виконані шляхом лиття на місці, де має бути сполучний канал.

18. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що підігрівальна камера має пресовану цеглу/блоки, з яких вона сформована.

19. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що підігрівальна камера сформована для розширення відносно посудини так, що розширення є мінімальним при будь-якому навантаженні на посудину.

20 Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що підігрівальна камера додатково має випускний отвір для випускання рідкого заліза в разі потреби випуску його з неї та посудини.

21. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що додатково має редукційні клапани, що виконані з можливістю розгерметизації посудини у випадку підвищення тиску до попередньо визначеної величини.

22. Установка прямого плавлення, яка має посудину прямого плавлення за будь-яким з попередніх пунктів для плавлення металовмісного вихідного матеріалу і одержання рідкого заліза під тиском.

23. Спосіб прямого плавлення на основі ванни розплаву для одержання рідкого заліза під тиском в посудині прямого плавлення за будь-яким з пп. 1-22.

24. Спосіб за п. 23, який відрізняється тим, що робочий тиск в посудині становить принаймні 0,5 бар.

25. Спосіб за п. 23 або 24, який відрізняється тим, що робочий тиск в посудині становить менше ніж 1,5 бар.

Текст

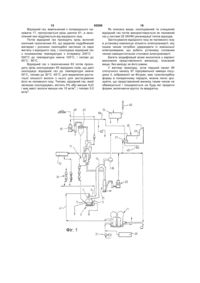

1. Посудина прямого плавлення для одержання рідкого заліза під тиском, яка має: (a) під, пристосований до вміщення шару металу ванни розплаву, причому під має основу та бічну стінку, (b) бічну стінку, що проходить вгору з бічної стінки поду, (c) певну кількість охолоджуваних водою фурм, які проходять вниз і всередину у посудину, для введення в посудину твердого вихідного матеріалу, такого як металовмісний вихідний матеріал і/або вуглецевий матеріал, (d) одну або більшу кількість охолоджуваних водою фурм, які проходять вниз в посудину, для введення в неї кисневмісного газу, і (e) підігрівальну камеру для безперервного випускання рідкого заліза з посудини, при цьому підігрівальна камера має (і) камеру, яка виконана з можливістю зберігання об'єму рідкого заліза і має випускний канал для випускання рідкого заліза з камери, і (іі) сполучний канал, що проходить крізь бічну стінку поду у внутрішню частину посудини і, таким чином, виконаний з можливістю сполучення камери та внутрішньої частини посудини, при цьому сполучний канал має перший канал, який має довжину 200-600 мм та виходить з посудини і має 2 (19) 1 3 93506 4 8. Посудина за п. 7, яка відрізняється тим, що нані шляхом лиття на місці, де має бути сполучний ширина або висота другого каналу збільшується з канал. віддаленням від першого каналу. 18. Посудина за будь-яким з попередніх пунктів, 9. Посудина за п. 7, яка відрізняється тим, що яка відрізняється тим, що підігрівальна камера висота другого каналу збільшується з віддаленням має пресовану цеглу/блоки, з яких вона сформовід першого каналу. вана. 10. Посудина за п. 9, яка відрізняється тим, що 19. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що підігрівальна камера другий канал має головним чином форму зрізаного конуса, якщо дивитися на вертикальний переріз по сформована для розширення відносно посудини його довжині. так, що розширення є мінімальним при будь-якому 11. Посудина за п. 9 або 10, яка відрізняється навантаженні на посудину. тим, що другий канал має нижню стінку та верхню 20 Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що підігрівальна камера стінку. 12. Посудина за п. 11, яка відрізняється тим, що додатково має випускний отвір для випускання верхня стінка другого каналу більш нахилена до рідкого заліза в разі потреби випуску його з неї та горизонталі, ніж нижня стінка другого каналу. посудини. 13. Посудина за п. 12, яка відрізняється тим, що 21. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що додатково має редукверхня стінка другого каналу має кут нахилу до горизонталі, що становить принаймні 15°. ційні клапани, що виконані з можливістю розгерме14. Посудина за п. 12, яка відрізняється тим, що тизації посудини у випадку підвищення тиску до кут нахилу верхньої стінки другого каналу до горипопередньо визначеної величини. зонталі становить принаймні 20°. 22. Установка прямого плавлення, яка має посу15. Посудина за будь-яким з пп. 7-14, яка відріздину прямого плавлення за будь-яким з попередняється тим, що ширина перерізу другого каналу ніх пунктів для плавлення металовмісного вихідноспочатку збільшується з віддаленням від першого го матеріалу і одержання рідкого заліза під тиском. каналу, а після цього залишається сталою вздовж 23. Спосіб прямого плавлення на основі ванни решти його довжини до підігрівальної камери. розплаву для одержання рідкого заліза під тиском 16. Посудина за будь-яким з попередніх пунктів, в посудині прямого плавлення за будь-яким з пп. яка відрізняється тим, що сполучний канал підіг1-22. 24. Спосіб за п. 23, який відрізняється тим, що рівальної камери виконаний для послаблення раптових підвищень тиску в посудині на 50 % робочоробочий тиск в посудині становить принаймні 0,5 го тиску в ній. бар. 25. Спосіб за п. 23 або 24, який відрізняється 17. Посудина за будь-яким з попередніх пунктів, яка відрізняється тим, що підігрівальна камера тим, що робочий тиск в посудині становить менше має готову цеглу/блоки або цеглу/блоки, що виконіж 1,5 бар. Представлений винахід відноситься до посудини прямого плавлення, що має підігрівальну камеру для безперервного випускання рідкого металу з посудини в ході процесу в ній. Зокрема, представлений винахід відноситься до конструкції підігрівальної камери посудини прямого плавлення. Представлений винахід відноситься головним чином, хоча не виключно, до посудини прямого плавлення, що може оперувати процесом прямого плавлення на основі ванни розплаву для одержання рідкого заліза із залізовмісного вихідного матеріалу, такого як залізні руди, частково відновлені залізні руди та залізовмісні струмені відходів (наприклад із сталеплавильних установок). Відомий спосіб прямого плавлення на основі ванни розплаву головним чином називається спосіб Hlsmelt. В контексті одержання рідкого заліза, у способі Hlsmelt: (a) одержують ванну рідкого заліза та шлаку в посудині прямого плавлення; (b) вводять у ванну: (і) металовмісний вихідний матеріал, типово залізну руду у формі тонкоподрібненого матеріалу; і (іі) твердий вуглецевий матеріал, типово вугілля, який діє як відновлювач металовмісного вихідного матеріалу та джерело енергії; і (c) плавлять металовмісний вихідний матеріал з одержанням заліза у ванні. Термін "плавлення" означає тут термообробку, у якій відбуваються хімічні реакції, що відновлюють оксиди металів для одержання рідкого металу. У способі Hlsmelt, металовмісний вихідний матеріал та твердий вуглецевий матеріал вводять у ванну розплаву, яка знаходиться в посудині прямого плавлення, крізь ряд охолоджуваних водою наконечників/фурм, які нахилені до вертикалі з проходженням донизу та всередину крізь бічну стінку посудини у її нижню ділянку для введення принаймні частини твердого матеріалу в шар металу на дні посудини. Потік гарячого кисневмісного газу, типово повітря або збагаченого киснем повітря, вводиться у верхню ділянку посудини крізь охолоджувану водою фурму, яка проходить вниз у посудину для допалювання хімічно активних газів, які виділяються з ванни розплаву у верхній ділянці посудини. Типово, у випадку одержання рідкого заліза, гаряче повітря або збагачене киснем повітря має температуру порядку 1200°С і створюється в доменних повітронагрівачах. Відхідний газ, який одержується з допалювання хімічно активних газів в посудині, виводиться з її верхньої ділянки крізь канал для відхідних газів. Посудина має облицьовані вогнетривким матеріалом охолоджувані водою панелі в бічній стінці та її склепінні, а вода 5 93506 6 безперервно циркулює крізь панелі в контурі безЗагальними словами, описується представлеперервної дії. ний винахід, який надає посудину прямого плавСпосіб Hlsmelt допускає великі кількості рідколення для оперування способом прямого плавго заліза, типово принаймні 0,5 Мт/рік, які вироблення на основі ванни розплаву під тиском в ляються прямим плавленням в єдиній компактній посудині. Посудина має підігрівальну камеру для посудині. безперервного випускання з неї рідкого металу. Для досягання високих темпів одержання рідПідігрівальна камери має сполучний канал, що кого заліза в способі Hlsmelt, необхідно (а) ствопроходить крізь бічну стінку посудини всередину рювати і подавати великі кількості гарячого повітря посудини. Сполучний канал виконаний для послаабо збагаченого киснем повітря та газу-носія (для блення впливу раптових змін тиску в посудині на введення твердих речовин) в посудину прямого потік рідкого металу в підігрівальній камері, що плавлення, (b) подавати великі кількості металовможе призводити до небажаного викиду рідкого місного вихідного матеріалу, такого як залізовмісні металу з підігрівальної камери. Сполучний канал вихідні матеріали, в посудину, включаючи ствотакож формується таким чином, що рідкий метал рення та подачу великих кількостей газу-носія в не твердне у ньому протягом принаймні 6 годин, посудину, (с) транспортувати великі кількості гаряколи він не випускається з посудини в підігрівальчого відхідного газу з посудини, (d) транспортувати ну камеру крізь нього. великі кількості рідкого заліза та шлаку, одержаних Згідно з представленим винаходом, надається в процесі, від посудини, і (e) прокачувати великі посудина прямого плавлення для оперування прокількості води крізь охолоджувані водою панелі цесом прямого плавлення на основі ванни розплаусе у відносно обмеженій ділянці. ву для плавлення металовмісного вихідного матеЗ огляду на вищезгадане, високі темпи одерріалу та одержання рідкого металу під тиском в жання рідкого заліза вимагають від процесу посудині, яка має: Hlsmelt функціонувати під тиском, а від установки (a) під, пристосований до вміщення шару медля процесу Hlsmelt - мати (а) герметичну посудиталу ванни розплаву, який має основу та бічну ну прямого плавлення та допоміжне обладнання, стінку; таке як лійки-затвори, для подачі твердого вихід(b) бічну стінку, що простягається догори з бічного матеріалу до посудини і обладнання для реної стінки поду; гулювання тиску в каналі для відхідного газу посу(c) певну кількість охолоджуваних водою дини, (b) печі, що формують високошвидкісний фурм, які проходять вниз та всередину в посудину потік гарячого повітря або збагаченого киснем подля введення твердих матеріалів, таких як метавітря для посудини, і (с) обладнання для обробки ловмісний вихідний матеріал і/або вуглецевий мавідхідних газів, що здатне обробляти великі кільтеріал, в посудину; кості відхідного газу, випущеного з посудини. (d) одну або більшу кількість охолоджуваних Поточна конструкція посудини прямого плавводою фурм, які проходить вниз в посудину для лення для способу Hlsmelt має підігрівальну камевведення в неї кисневмісного газу; і ру для безперервного випускання рідкого металу з (e) підігрівальну камеру для безперервного посудини та отвір для випускання шлаку для перівипускання рідкого металу з посудини, при цьому одичного випускання рідкого шлаку з посудини. підігрівальна камера має (і) камеру, що може вміПідігрівальна камера має в бічній стінці посудини щувати порцію рідкого металу і має випускний касполучний канал. нал для випускання рідкого металу з камери, і (іі) Застосування підігрівальної камери з каналом сполучний канал, що проходить крізь бічну стінку для сполучення з внутрішньою частиною посудиподу всередину посудини, і, таким чином, сполуни, та експлуатація посудини під тиском, типово чає камеру та внутрішню частину посудини, при 0,8 бар, означає, що зміни тиску в посудині будуть цьому сполучний канал виконаний для послабленперетворюватися безпосередньо у зміни в рівнях ня впливу раптових змін тиску в посудині на потік рідкого металу в посудині та підігрівальній камері. рідкого металу в підігрівальній камері, що можуть З вищезгаданого можна взяти до уваги, що призводити до небажаного викиду рідкого металу з оперування процесом Hlsmelt з відкритою підігріпідігрівальної камери, а сполучний канал також вальною камерою, зокрема під тиском, представвиконаний так, що рідкий метал не твердне у ньоляє потенційно серйозні проблеми безпеки, на які му протягом принаймні 6 годин, коли він не випустреба звертати увагу. кається з посудини в підігрівальну камеру крізь Одна така потенційно серйозна проблема безнього. пеки з'являється, якщо існує неочікуване підвиТермін "послаблення" означає тут, що раптове щення тиску в посудині. При такому перевищенні підвищення тиску в посудині не перетворюється тиску існує ризик викиду рідкого металу з посудини миттєво у відповідне підвищення швидкості і/або в підігрівальну камеру та переповнення підігрівавитрати (об'єму або маси) рідкого металу при прольної камери неконтрольованим та небезпечним тіканні з посудини в підігрівальну камеру, що може чином. призвести до небажаного викиду рідкого металу з Представлений винахід надає конструкцію піпідігрівальної камери. дігрівальної камери, що вирішує проблему обмеВимоги для сполучного каналу підігрівальної ження величини викидів гарячого металу, який в камери, описаної вище в пункті (e), є результатом ситуаціях з перевищенням тиску витікає з підігрідослідження та вдосконалення заявника, що вивальної камери, беручи до уваги інші фактори, що значив та виявив значущість факторів, які вклювідносяться до роботи підігрівальної камери. чають конкуруючі фактори, що важливі для розробки підігрівальної камери для оперування 7 93506 8 процесом прямого плавлення на основі ванни розТермін "повний темп виробництва" означає тут плаву під тиском в посудині прямого плавлення з інтенсивність, необхідну для одержання річного безперервним потоком рідкого металу з посудини об'єму виробництва для посудини. крізь підігрівальну камеру. Для різних посудин річна продуктивність може Один фактор полягає в тому, що міра зношенсуттєво змінюватися. Типово, для посудин, розроня вогнетривкого облицювання збільшується, оскіблених для одержання рідкого заліза, річна продульки площа вертикального перерізу, що перпендиктивність становить принаймні 800000 тон і може кулярний до довжини сполучного каналу сягати або перевищувати 2 мільйони тон. підігрівальної камери, у найвужчій частині зменшуОсобливо бажано, щоб сполучний канал форється. Термін "площа мінімального поперечного мувався так, щоб максимальна швидкість протіперерізу" означає тут площу вертикального перекання рідкого металу крізь нього становила 0,6 м/с. різу, перпендикулярного до довжини сполучного Типово, робочий тиск в посудині в ході процеканалу підігрівальної камери, в його найвужчому су в ній становить принаймні 0,5 бар. місці. Конкуруючий фактор полягає в тому, що міТипово, робочий тиск в посудині в ході процера, якою витрата (об'єм або маса) рідкого металу в су в ній менший за 1,5 бар і, більш типово, менше потоці з посудини в підігрівальну камеру може обніж 1,0 бар. межуватися, зростає, оскільки площа мінімального Переважно форма сполучного каналу вибирапоперечного перерізу сполучного каналу підігрівається для включення першого каналу, що вихольної камери зменшується. Таким чином, більша дить з посудини і має однаковий поперечний пеплоща мінімального поперечного перерізу є бажареріз по своїй довжині та площу мінімального ною з точки зору зношення, проте є менш бажапоперечного перерізу, яка вибирається так, що він ною з точки зору обмеження швидкості потоку. може діяти як дросель для, іншим чином, обмеБільше того, менша площа мінімального поперечження втікання рідкого металу в підігрівальну каного перерізу бажана з точки зору обмеження меру за умов надмірного тиску в посудині, і, таким швидкості потоку, проте менш бажана з точки зору чином, послаблення впливу раптових змін тиску в зношення. посудині на потік рідкого металу в підігрівальній Інший фактор полягає в тому, що для даної камері. площі мінімального поперечного перерізу сполучПереважно найбільша ширина першого каналу ного каналу підігрівальної камери, ризик твердстановить 75-200 мм. нення рідкого металу у ньому зменшується, оскіПереважно довжина першого каналу станольки довжина сполучного каналу підігрівальної вить менше ніж 1 м. камери зменшується. Конкуруючий фактор поляБільш переважно довжина першого каналу гає в тому, що для даної площі мінімального попестановить 200-600 мм. речного перерізу сполучного каналу підігрівальної Особливо бажано, щоб довжина першого какамери, міра, якою може обмежуватися швидкість налу становила 300-500 мм. потоку рідкого металу з посудини в підігрівальну Перший канал може мати будь-яку форму покамеру, зменшується, оскільки довжина сполучноперечного перерізу. Придатні форми включають го каналу підігрівальної камери зменшується. Татунелеподібну форму, круглу та квадратну. ким чином, більша довжина бажана з точки зору Переважно поперечний переріз першого канаобмеження швидкості потоку, проте менш бажана лу має тунелеподібну форму з плоскою основою, з точки зору тверднення рідкого металу у сполучпаралельними бічними стінками, які проходять ному каналі підігрівальної камери. Більше того, перпендикулярно основі, та криволінійною верхменша довжина бажана з точки зору тверднення ньою частиною. рідкого металу, проте менш бажана з точки зору Переважно сполучний канал також має другий обмеження швидкості потоку. канал, який проходить від першого каналу до підігІнший фактор полягає в тому, що для даної рівальної камери і має площу поперечного переріплощі мінімального поперечного перерізу сполучзу, що збільшується з віддаленням від першого ного каналу підігрівальної камери, швидкість рідкоканалу. го металу, який протікає крізь сполучний канал Ширина або висота другого каналу може збіпідігрівальної камери, збільшується і зношення льшуватися з віддаленням від першого каналу. сполучного каналу збільшується, оскільки зміна Переважно висота другого каналу збільшуєтьтиску в посудині збільшується. Споріднений факся з віддаленням від першого каналу. тор полягає в тому, що для даного збільшення Переважно другий канал має головним чином тиску в посудині, швидкість рідкого металу, який форму зрізаного конуса, якщо дивитися на вертипротікає крізь сполучний канал підігрівальної какальний переріз по його довжині. мери, збільшується і зношення сполучного каналу Переважно другий канал має нижню стінку та збільшується, оскільки площа мінімального попеверхню стінку. речного перерізу сполучного каналу підігрівальної Переважно верхня стінка другого каналу більш камери зменшується. нахилена до горизонталі ніж його нижня стінка. Переважно сполучний канал виконаний так, Переважно верхня стінка другого каналу має що максимальна швидкість протікання рідкого мекут нахилу до горизонталі, що становить принаймталу крізь нього становить 1 м/с, у той час коли ні 15°. процес в посудині протікає під тиском і виробляє Особливо бажано, щоб кут нахилу до горизонрідке залізо з повним темпом виробництва. талі становив принаймні 20°. Переважно ширина перерізу другого каналу початково зростає з віддаленням від першого ка 9 93506 10 налу і, після цього, залишається сталою вздовж Спосіб базується на використанні посудини 3 решти його довжини до підігрівальної камери. прямого плавлення. Переважно відношення об'єму другого каналу Посудина 3 має тип, описаний детально в міждо об'єму першого каналу становить принаймні народних заявках заявника PCT/AU2004/000472 та 3:1. PCT/AU2004/000473. На ці заявки тут робиться Більш переважно відношення об'єму другого посилання. каналу до об'єму першого каналу становить приПосилаючись на Фігуру 2, посудина 3 має під, наймні 4:1. що має основу 81 та бічну стінку 83, виконану з Типово, сполучний канал підігрівальної камери вогнетривкої цегли, бічну стінку 85, яка формує виконаний для послаблення раптових підвищень головним чином циліндричну бочкоподібну частитиску в посудині на 50% її робочого тиску. ну, яка простягається вгору з бічних стінок поду, та Переважно, підігрівальна камера має готову склепіння 87, яке має центральну камеру 89 для цеглу/блоки або цеглу/блоки, що відливаються на відхідних газів, канал 9 для відхідних газів, який місці, де формується сполучний канал. виходить з камери 89 для відхідних газів, підігріваПереважно підігрівальна камера має пресовальну камеру 67 для безперервного випускання ну цеглу/блоки, з яких її виконують. рідкого металу з посудини 3 та випускний отвір 71 Переважно підігрівальна камера має випускдля періодичного випускання рідкого шлаку з поний отвір для випускання рідкого металу, коли судини 3. потрібно випускати рідкий метал з підігрівальної Підігрівальна камера 67 має зовнішню стальну камери та посудини. Випускний отвір закриваєтьоболонку 75 та внутрішнє облицювання 77 з вогся, коли посудина працює і виробляє метал, і монетривкого матеріалу. же вибірково відкриватися, якщо потрібно випускаПідігрівальна камера 67 має основну камеру ти рідкий метал з посудини та підігрівальної або відсік 91, який має випускний канал 93 для камери. рідкого заліза у верхньому кінці камери. Під час Переважно посудина має редукційні клапани, роботи рідке залізо тече крізь випускний канал 93 які розгерметизовують посудину у випадку зросз підігрівальної камери 67 в лоток (не зображений). тання тиску в посудині до наперед визначеного Підігрівальна камера 67 також має випускний значення. отвір 95 у нижній ділянці основної камери 91. Під Згідно з представленим винаходом, надається час роботи при нормальних робочих умовах проустановка прямого плавлення, що має вищеопицесу випускний канал 95 закривається. Випускний сану посудину прямого плавлення для оперування канал 95 може відкриватися, якщо потрібно випуспроцесом прямого плавлення на основі ванни розкати рідке залізо з підігрівальної камери 67 та поплаву для плавлення металовмісного вихідного судини 3. матеріалу та одержання рідкого металу. Підігрівальна камера 67 також має сполучний Згідно з представленим винаходом, також наканал, головним чином позначений цифрою 97, дається спосіб прямого плавлення на основі ванни який сполучає основну камеру 91 та внутрішню розплаву для плавлення металовмісного вихідного частину посудини 3. матеріалу та одержання рідкого металу під тиском Як можна найкраще побачити на Фігурах 3 - 5, у вищеописаній посудині прямого плавлення. сполучний канал 97 підігрівальної камери має: Представлений винахід описується далі більш (a) перший відносно вузький та короткий горидетально з посиланням на супровідні креслення, зонтальний канал 99, який проходить назовні з на яких: внутрішньої частини посудини, і Фігура 1 зображає схематичний вид одного (b) другий відносно довгий канал 101, який роваріанту виконання установки прямого плавлення, зширюється та проходить назовні з першого канаяка має посудину прямого плавлення у відповіднолу 99 і відкривається в основній камері 91. сті з представленим винаходом; Перший канал 99 простягається тільки на коФігура 2 зображає збільшений вид вертикальротку відстань (300 мм) в бічну стінку 83 поду. Як ного перерізу посудини прямого плавлення, зоможна найкраще побачити на Фігурі 5, перший браженої на Фігурі 1, який показує більш детально канал 99 має в поперечному перерізі тунелеподібпідігрівальну камеру; ну форму і основу 103, паралельні бічні стінки 113, Фігура 3 зображає збільшений вид вертикальі криволінійну верхню частину 107. Перший канал ного перерізу, який показує більш детально підігрі99 має висоту та ширину, що становлять 150 мм. вальну камеру; Перший канал 99 сформований для виконання Фігура 4 зображає збільшений вид горизонтафункції дроселя для, таким чином, послаблення льного перерізу, який показує більш детально підівпливу будь-якого неконтрольованого зовнішнього грівальну камеру; і потоку рідкого заліза з посудини 3 на потік рідкого Фігура 5 зображає вид з торця підігрівальної заліза в основній камері 91 підігрівальної камери камери, якщо дивитися в напрямі стрілки А на Фі67 за умов надмірного тиску в посудині 3. гурі 3. Другий канал 101 формується для забезпеНаступний опис установки, зображеної на фічення переходу для потоку рідкого заліза з першогурах, наведений в контексті застосування устаного каналу 99 в основну камеру 91. вки для плавлення залізовмісного вихідного матеПерший канал 99 та другий канал 101 також ріалу для одержання рідкого заліза у відповідності сформовані відповідно до температурних вимог із способом Hlsmelt, як це описано в міжнародній сполучного каналу 97 підігрівальної камери. Зокзаявці заявника PCT/AU96/00197. На цю заявку тут рема, перший канал 99 та другий канал 101 сфорробиться посилання. мовані так, що присутня достатня теплопередача 11 93506 12 до першого каналу 99 від внутрішньої частини пормами 5 для введення твердих речовин, які просудини та основної камери 91 (через другий канал ходять вниз та всередину крізь бічну стінку 85. 101) для збереження температури рідкого заліза в Під час роботи, посудина 3 містить ванну рідпершому каналі 99, вищої за температуру рідин кого заліза. За умов нерухомої поверхні, тобто при протягом принаймні 6 годин під час зупинки, тобто, відсутності процесу прямого плавлення в посудині коли не має рідкого заліза, яке виробляється в 3, ванна розплаву містить шар 92 металу та шар посудині 3 і випускається крізь підігрівальну каме94 шлаку зверху на шарі металу. ру 67. Під час роботи, коли в посудині 3 відбувається Зокрема, форма та розмір другого каналу 101 процес прямого плавлення, залізовмісний вихіддопомагає теплопередачі до першого каналу 99. ний матеріал (такий як тонкоподрібнена залізна Посилаючись на Фігуру 3, другий канал 101 має руда, залізовмісні відходи сталеплавильної устаголовним чином форму зрізаного конуса у вертиновки або тонкоподрібнений матеріал (DRI), одеркальному перерізі з головним чином горизонтальжаний способом прямого відновлення заліза), вуною нижньою стінкою 107 та нахиленою догори гілля та флюси (вапно та доломіт) вводяться верхньою стінкою 109, яка проходить під кутом 20° безпосередньо у ванну крізь фурми 5 для введендо горизонталі. Зокрема, другий канал 101 має (а) ня твердих речовин. ділянку 111 по суті у формі зрізаного конуса, що Більш точно, один комплект фурм 5 викориспростягається на довжину 600 мм і збільшується в товується для введення залізовмісного вихідного ширині від 150 мм до 500 мм, і (b) другу ділянку матеріалу та флюсів, а інший комплект фурм 5 113 сталої ширини, що простягається до основної використовується для введення вугілля та флюсів. камери 91 підігрівальної камери 67. Розмір другого Фурми 5 охолоджуються водою для захисту їх каналу 101 є таким, що він вміщує об'єм рідкого від високих температур всередині посудини 3 і заліза, який є відносно великим порівняно з об'єоблицьовуються матеріалом з високою стійкістю мом, який вміщується першим каналом 99. до зношення для захисту їх від стирання газовою Окрім того, загальна форма та розмір сполучсумішшю/сумішшю твердих речовин, яка вводитьного каналу 97 підігрівальної камери і форма, мася з високою швидкістю. Фурми проходять всеретеріали та структура вогнетривкого облицювання, дину крізь бічну стінку посудини вниз до ділянки що утворює сполучний канал 97 підігрівальної каподу посудини. Кінці фурм розташовані над шаром мери, вибираються з метою (а) протидії значному металу, який присутній в поді під час роботи та в зношенню, яке має місце під час процесу внасліділянці поду, яка містить шлак. док потоку рідкого заліза крізь сполучний канал 97 Під час роботи, в ході процесу прямого плавпідігрівальної камери, і (b) для розширення віднослення в посудині 3, перед подачею до посудини 3, но посудини 3 так, що розширення є мінімальним залізовмісний вихідний матеріал попередньо обпри будь-якому навантаженні на посудину 3. Що робляється шляхом попереднього нагрівання до стосується вогнетривкого облицювання, то облитемператури 600-700°С і шляхом попереднього цювання сполучного каналу 97 підігрівальної кавідновлення у попередньому нагрівачі 17 зріджемери виконується із готових блоків з вогнетривкого ного шару перед введенням у ванну. В одній форматеріалу. Фігура 5 зображає кінці двох таких гомі процесу попередньої обробки, залізну руду потових блоків 117а та 117b. Що стосується пункту передньо обробляють відхідним газом з процесу (b), то перший канал 99 має такі розміри, що маквиключно або в поєднанні з природним газом. Посимальна швидкість потоку рідкого заліза в ньому переднє відновлення за цих умов може мати познаходиться в інтервалі 0,2-0,6 м/с, коли посудина рядок і типово менше ніж 11%. виробляє рідке залізо при повному темпі виробниПеред введенням при температурі навколишцтва. Типово, повний темп виробництва відповідає нього середовища у ванну, вугілля та флюси збеномінальному об'єму виробництва металу від рігаються в ряді лійок-затворів 26. Вугілля пода800000 тон на рік до 1600000 тон на рік для посується до лійок-затворів 26 крізь установку 72 для дин, які мають діаметр поду з інтервалу від 6м до сушіння та подрібнення вугілля. відповідно 8м і працюють при тиску порядку 0,8 У ванні введене вугілля позбавляється летких бар. Такі об'єми виробництва відповідають основкомпонентів, таким чином вивільняючи Н2 та CO. ній обробці тонкоподрібненого гематиту, що був Ці гази діють як відновники та джерела енергії. попередньо нагрітий, і подається до поду при темВуглець у вугіллі швидко розчиняється у ванні. пературі порядку 700°С зі ступінню відновлення до Розчинений вуглець та твердий вуглець також 11%. діють як відновники, виробляючи CO як продукт Готові блоки, що формують сполучний канал відновлення. Введений залізовмісний вихідний 97 підігрівальної камери, забезпечують тепловий матеріал плавиться з одержання рідкого заліза у градієнт в стороні від рідкого заліза в сполучному ванні і безперервно випускається крізь підігрівальканалі 97, що достатній для обмеження поширенну камеру 67. Рідкий шлак, одержаний в процесі, ня тріщин, які можуть розвиватися в цих блоках під періодично випускається крізь отвір 71 для випусчас роботи. Тепловий градієнт, що обмежує пошикання шлаку. рення тріщин, є бажаним внаслідок великих габаВ посудині 3 процес протікає під тиском, типоритів порівняно з типовою пресованою вогнетривво 0,8 бар. кою цеглою. Хід процесу під тиском в посудині 3 з каналом Посудина 3 оснащена орієнтованою вниз оходля сполучення із зовнішньою частиною посудини лоджуваною водою фурмою 7 для потоку гарячого 3 (за допомогою підігрівальної камери 67) предповітря ("НАВ"), яка проходить у верхній простір ставляє ризик безпеки при заниженому тиску та посудини 3, та вісьма охолоджуваними водою фу 13 93506 14 завищеному тиску в посудині 3, спричиненими Газоочисник 21 гасить і видаляє подрібнений неочікуваними збуреннями в процесі. матеріал і розчинні газоподібні частинки та метаЗа умов надмірного тиску в посудині 3, ризик леві випари з відхідного газу, який протікає крізь безпеки з'являється з можливості викиду рідкого газоочисник. Температура відхідного газу спадає в заліза, яке неконтрольованим чином витікає з погазоочиснику від приблизно 1000°С до значення судини 3 в та з підігрівальної камери 67. Вищеопинижче 100°С і типово до 65°С - 90°С. саний перший канал 99 сполучного каналу 97 підіВідхідний газ з газоочисника 21 залишає його, грівальної камери діє як дросель для таким чином проходить крізь охолоджувач 23 відхідних газів, послаблення впливу будь-якого такого неконтроякий далі охолоджує відхідний газ до температури льованого зовнішнього потоку рідкого заліза на нижче 50°С, типово до 30°С - 45°С, для видалення потік рідкого заліза в підігрівальній камері 67. Зокдостатньої кількості вологи з відхідного газу для рема, перший канал 99 забезпечує відсутність застосування його як паливного газу. Типово відхіперетворення раптового підвищення тиску в посудний газ, який залишає охолоджувач, містить 5% дині 3 на відповідне підвищення швидкості і/або або менше Н2О та має вміст вологи, менший за 10 3 3 витрати (об'єму або маси) рідкого заліза при протімг/м і типово 5,0 мг/м . канні від посудини 3 в підігрівальну камеру 67, що Одержуваний відхідний газ придатний для виможе позначитися небажаним викидом рідкого користання як паливного газу в (а) доменних повіметалу з підігрівальної камери 67. тронагрівачах 11 (як це описано вище) та (b) сисТипові реакції відновлення, які відбуваються у темі WHR 25. Окрім того, очищений та ванні при плавленні введеного залізовмісного виохолоджений відхідний газ придатний для сушіння хідного матеріалу для одержання рідкого заліза, є вугілля в сушильній та подрібнювальній установці ендотермічними. Необхідна енергія для підтримки 72. процесу і, більш точно, ці ендотермічні реакції заДля вищеописаних цілей, відхідний газ з охобезпечуються взаємодією СО та Н2, які вивільнялоджувача 23 відхідних газів розділяється на три ються з ванни із збагаченим киснем повітрям, що струмені, один з яких подається до доменних повівводиться при високих температурах, типово тронагрівачів 11, інший подається до системи 1200°С, в посудину 3 крізь фурму 7 для гарячого WHR 25, а третій струмінь подається до сушильної повітряного потоку. та подрібнювальної установки 72. Енергія, вивільнена з вищеописаних реакцій Струмінь відхідного газу з охолоджувача 23 відопалювання у верхньому просторі посудини, педхідних газів є відносно багатим відхідним газом. редається до ванни рідкого заліза крізь "перехідну Струмінь, що подається до системи WHR 25, змізону" у формі високотурбулентних ділянок над шується з охолодженим та очищеним відхідним ванною, що містять краплі шлаку та заліза. Краплі газом, що був пропущений крізь попередній нагрінагріваються в перехідній зоні теплотою, одержавач 17, як це описано далі, і який є відносно бідною з реакцій допалювання, і повертаються до ним відхідним газом внаслідок деякого попередванни шлаку/заліза, таким чином передаючи енернього відновлення залізовмісного вихідного гію до неї. матеріалу в попередньому нагрівачі за допомогою Гаряче збагачене киснем повітря, введене в СО та Н2 у відхідному газі. посудину 3 крізь фурму 7 для потоку гарячого поЗмішаний струмінь відхідного газу має теплоту вітря, одержується в парі доменних повітронагрігоріння, що робить його придатним для спалюванвачів 11 шляхом пропускання крізь них струменя ня як паливного газу. збагаченого киснем повітря (зазвичай, яке містить Змішаний струмінь відхідного газу, додаткове 30 - 35 об'ємних% О2), нагріванням повітря і після джерело паливного газу у формі природного газу цього шляхом подачі гарячого збагаченого киснем (позначений цифрою 83 на Фігурі 1) та повітря повітря до фурми 7 для потоку гарячого повітря подаються до та спалюються в системі WHR 25. крізь трубопровід 41 для потоку гарячого повітря. Змішаний струмінь відхідного газу спалюється Відхідний газ вивільняється з посудини 3 крізь в системі WHR 25 у спосіб, що максимізує розщеканал 9 для відхідних газів у верхній ділянці посуплення CO з одночасною мінімізацією формування дини 3 і спочатку проходить крізь радіаційний охоNOX. лоджувач, названий далі "кожух для відхідних гаВідхідний газ, виділений з системи WHR 25, зів" 15. Типово, відхідний газ має температуру змішується з відхідним газом з доменних повітропорядку 1450°С. нагрівачів 11, а потім проходить до системи десуВідхідний газ охолоджується при проходженні льфуризації димних газів (FGD) 13. SO2 видалякрізь кожух 15 для відхідних газів і, таким чином, ється в системі десульфуризації димних газів призводить до генерації струменя, який акумулю(FGD) 13 і відхідний газ вивільняється в атмосфеється в паропідігрівачі 35. Кожух для відхідних гару крізь димову трубу 45. зів може бути типу, описаному в патенті US Інший виділений струмінь, який містить приб6585929, який охолоджує і частково очищає відхілизно 35-45 об'ємних % струменя відхідного газу, дний газ. пропускається крізь попередній нагрівач 17 зрідСтрумінь відхідного газу, який полишає кожух женого шару для залізовмісного вихідного матерідля відхідних газів 15, має температуру приблизно алу. Попередній нагрівач 17 видаляє вологу і по1000°С і розділяється на два струмені. передньо нагріває та попередньо відновлює Один виділений струмінь відхідного газу, який залізовмісний вихідний матеріал. Відхідний газ є залишає кожух 15 для відхідних газів та містить джерелом енергії та зріджувального газу в попе55-65% відхідного газу з посудини 3, проходить редньому нагрівачі 17. спершу крізь вологий конічний газоочисник 21. 15 93506 16 Відхідний газ, вивільнений з попереднього наЯк описано вище, охолоджений та очищений грівача 17, пропускається крізь циклон 61, а заховідхідний газ потім використовується як паливний плений пил відділяється від відхідного газу. газ у системі 25 (WHR) регенерації тепла відходів. Потім відхідний газ проходить крізь вологий Застосування відхідного газу як паливного газу конічний газоочисник 63, що видаляє подрібнений в установці компенсує кількість електроенергії, яку матеріал і розчинні газоподібні частинки та пари іншим чином потрібно одержувати із зовнішньої металу з відхідного газу, і охолоджує відхідний газ електромережі, що робить установку головним з пониженням температури з інтервалу 200°С чином самодостатньою стосовно електроенергії. 500°С до температури нижче 100°С, і типово до Багато модифікацій може вноситися у варіант 65°С - 90°С. виконання представленого винаходу, описаний Відхідний газ з газоочисника 63 потім проховище, без виходу за його рамки. дить крізь охолоджувач 65 відхідних газів, що далі У вигляді прикладу, хоча перший канал 99 охолоджує відхідний газ до температури нижче сполучного каналу 97 підігрівальної камери посу50°С, типово до 30°С -45°С, для видалення достадини 3, зображеної на Фігурах, має тунелеподібну тньої кількості вологи з нього для застосування форму в поперечному перерізі, можна легко зройого як паливного газу. Типово, відхідний газ, який зуміти, що представлений винахід таким чином не залишає охолоджувач, містить 5% або менше Н2О обмежується і поширюється на будь-які придатні 3 і має вміст вологи менше ніж 10 мг/м , і типово 5,0 форми, включаючи круглу та квадратну. 3 мг/м . 17 93506 18 19 Комп’ютерна верстка Л. Купенко 93506 Підписне 20 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюDirect smelting vessel, plant for direct smelting and process for direct smelting

Автори англійськоюGurr Matthew John

Назва патенту російськоюСосуд прямого плавления, установка прямого плавления и способ прямого плавления

Автори російськоюГерр Мэттью Джон

МПК / Мітки

МПК: C21C 5/04, F27B 3/10, F27D 3/00, C21B 13/10, C21C 5/42, C21C 5/46

Мітки: спосіб, посудина, плавлення, прямого, установка

Код посилання

<a href="https://ua.patents.su/10-93506-posudina-pryamogo-plavlennya-ustanovka-pryamogo-plavlennya-ta-sposib-pryamogo-plavlennya.html" target="_blank" rel="follow" title="База патентів України">Посудина прямого плавлення, установка прямого плавлення та спосіб прямого плавлення</a>

Попередній патент: Спосіб персонального виклику абонента

Наступний патент: Спосіб хімічного модифікування полісахаридів

Випадковий патент: Спосіб перекриття витоку нафти чи газу з дна водоймищ та пристрій для його реалізації