Спосіб паралельного одержання водню і вуглецевмісних продуктів

Номер патенту: 112778

Опубліковано: 25.10.2016

Автори: Шнайдер Крістіан, Клінгер Дірк, Гьоке Фолькер, Боде Андреас, Гуцманн Маркус, Керн Маттіас, Маххаммер Отто, Маас Ханс-Юрген, Хортмут Вольфганг, Коліос Грігоріос

Формула / Реферат

1. Спосіб паралельного одержання водню і одного чи кількох вуглецевмісних продуктів, в якому вуглеводні напрямляють у реакційний об'єм і в присутності високовуглецевого грануляту піддають термічному розкладу на вуглець і водень, який відрізняється тим, що принаймні частину термічної енергії, необхідної для розкладу вуглеводнів, одержують за допомогою одного або кількох газоподібних теплоносіїв, причому термічну енергію утворюють поза реакційним об'ємом, а потім нагріті таким чином газоподібні теплоносії вводять у реакційний об'єм, причому або газоподібний теплоносій є інертним у рамках реакції розкладу вуглеводнів та/або є продуктом цієї реакції розкладу вуглеводнів, і в реакційній камері газоподібний теплоносій віддає своє тепло реагенту або реагентам.

2. Спосіб за пунктом 1, який відрізняється тим, що газоподібний теплоносій, інертний в рамках реакції розкладу вуглеводнів, та/або теплоносій, що є продуктом цієї реакції розкладу вуглеводнів, нагрівають гарячим газом, який одержують шляхом окиснення або часткового окиснення вуглеводнів та/або водню, для чого як окиснювальний засіб використовують повітря та/або насичене киснем повітря, та/або технічно чистий кисень.

3. Спосіб за пунктом 1 або 2, який відрізняється тим, що водень та/або азот застосовують як газоподібний теплоносій.

4. Спосіб за одним або кількома пунктами 1-3, який відрізняється тим, що принаймні 50 % термічної енергії, необхідної для розкладу вуглеводнів і рекуперації тепла, одержують за допомогою газоподібного теплоносія.

5. Спосіб за одним або кількома пунктами 1-4, який відрізняється тим, що вуглецевмісний гранулят містить принаймні 80 мас. % вуглецю, а розмір його частинок становить від 0,1 до 100 мм.

6. Спосіб за одним або кількома пунктами 1-5, який відрізняється тим, що вуглецевмісний гранулят як рухомий або псевдозріджений шар безперервно напрямляють крізь реакційний об'єм.

7. Спосіб за пунктом 6, який відрізняється тим, що водень, утворений в реакції розкладу вуглеводнів, напрямляють зустрічним потоком крізь рухомий шар і охолоджують шляхом прямого теплообміну з цим шаром.

8. Спосіб за пунктом 6 або 7, який відрізняється тим, що вуглеводні при температурі оточуючого середовища вводять у реакційний об'єм і зустрічним потоком напрямляють крізь рухомий шар.

9. Спосіб за одним або кількома пунктами 1-8, який відрізняється тим, що частину вуглецевмісного грануляту, відведеного з реакційного об'єму, знову повертають у реакційний об'єм.

10. Спосіб за одним або кількома пунктами 1-9, який відрізняється тим, що вуглецевмісний гранулят охоплює коксовий дрібняк та/або малоцінний кокс, одержуваний коксуванням бурого або кам'яного вугілля, та/або кокс, одержаний із біомаси.

Текст

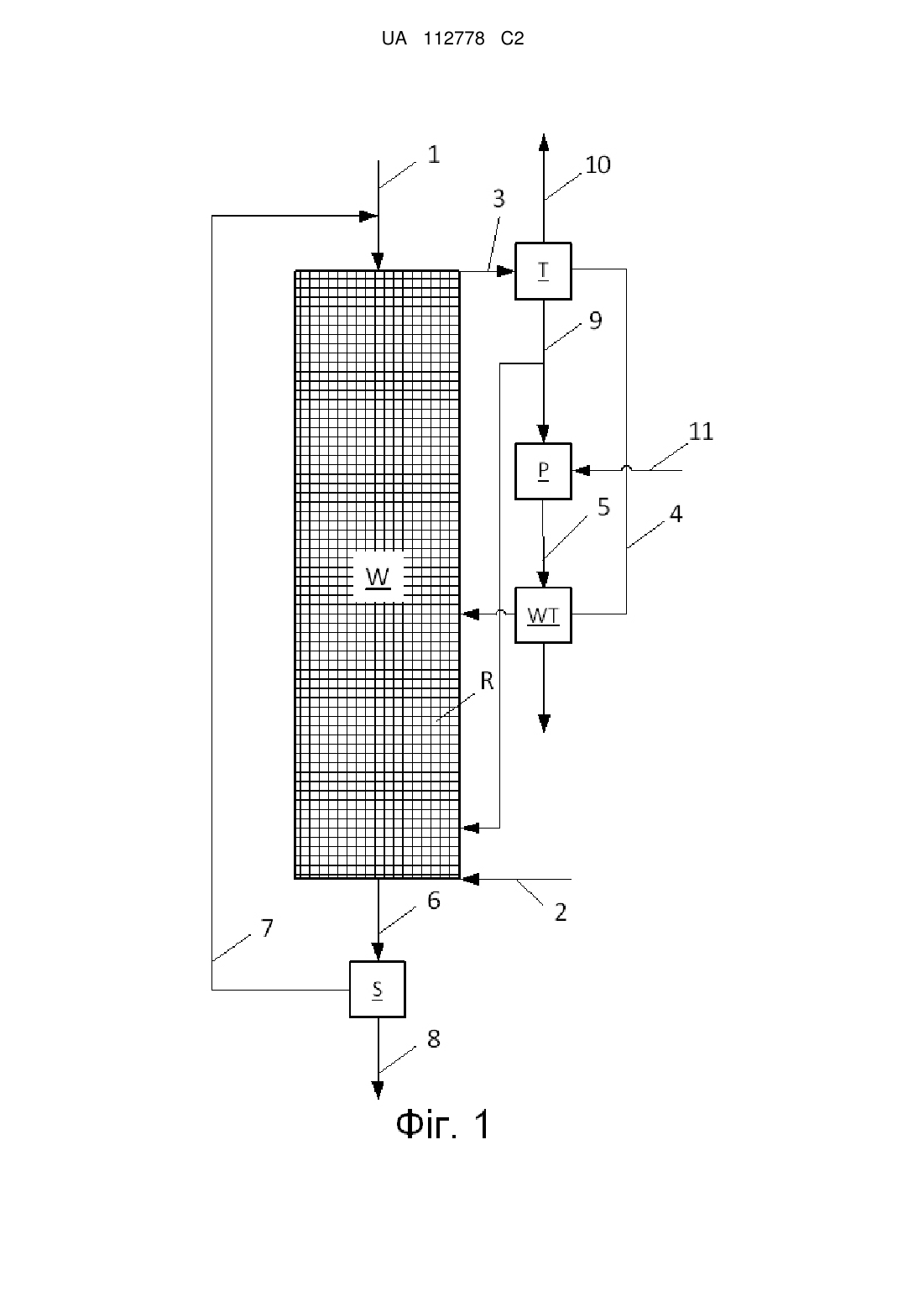

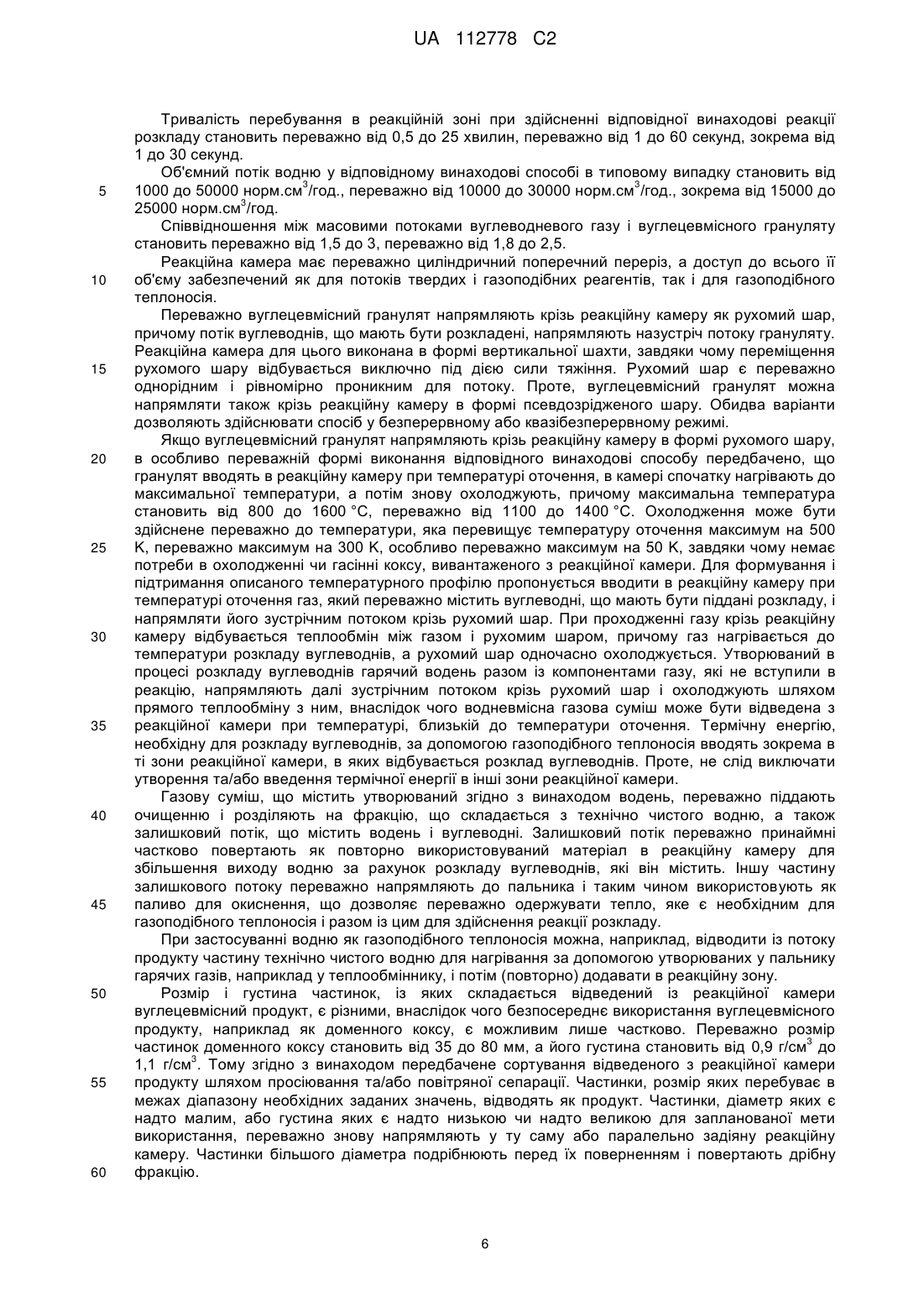

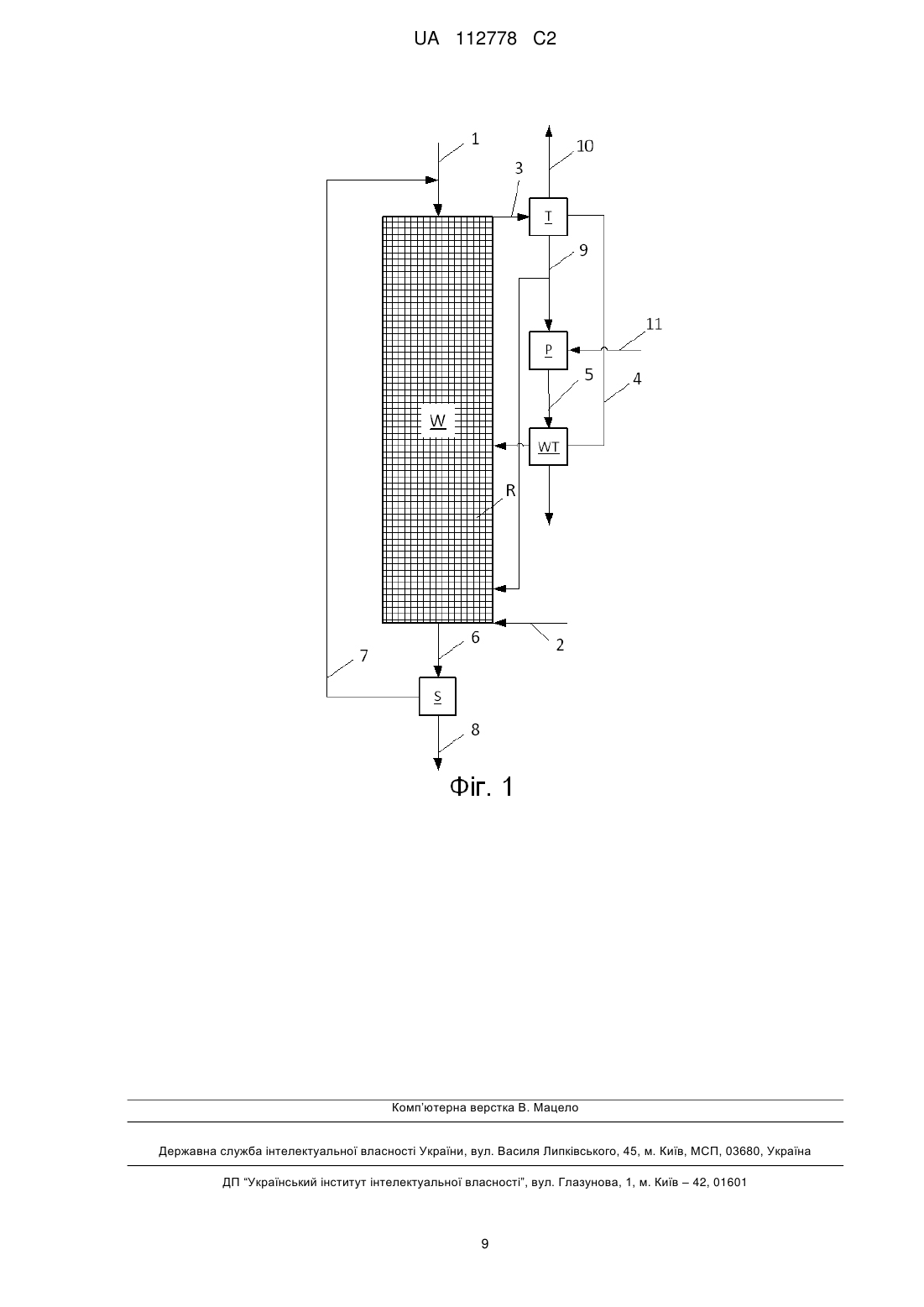

Реферат: Винахід стосується способу паралельного одержання водню та одного чи кількох вуглецевмісних продуктів, в якому вуглеводні напрямляють у реакційну камеру (R) і в присутності високовуглецевого грануляту (W) піддають термічному розкладу на вуглець і водень. Винахід відрізняється тим, що принаймні частину термічної енергії, необхідної для розкладу вуглеводнів, вводять у реакційну камеру (R) за допомогою газоподібного теплоносія. UA 112778 C2 (12) UA 112778 C2 UA 112778 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу паралельного одержання водню і вуглецевмісних продуктів, в якому вуглеводні напрямляють у реакційну камеру і в присутності вуглецевмісного грануляту піддають термічному розкладу на вуглець та водень, і принаймні частину необхідної для розкладу вуглеводню термічної енергії одержують від газоподібного теплоносія, утворюваного поза реакційною камерою. Водень є ключовим компонентом у секторі енергетики та хімії. Світова потреба у водні становить близько 50 мільйонів тонн на рік. Вуглецевмісні продукти використовують у різноманітних галузях; наприклад, світова потреба в коксовому вугіллі (як відновлювальному засобі в сталеплавильній промисловості) сягає близько 1 млрд. тонн на рік, і це є однією з галузей найбільшого використання вуглецю. Викиди CO2 у Німеччині в 2010 році становили близько 960 млн. тонн еквівалента CO 2. Із цього сума приблизно однакових об'ємів викидів хімічної та сталеплавильної промисловості сягала близько 10 %. У сталеплавильній промисловості питому витрату відновлювальних засобів, від якої залежить обсяг викидів CO2, вже було знижено до мінімуму завдяки послідовному вдосконаленню виробничих процесів. Подальше зменшення витрати відновлювальних засобів шляхом оптимізації процесів може бути лише умовним. Те саме стосується хімічної промисловості, в якій інтенсивність утворення CO 2 в основному залежить від потреби виробничого процесу в енергії. В обох галузях існують значні екологічні та економічні аспекти мотивації зменшення викидів CO2 шляхом зміни сировинної бази, впровадження виробничих технологій із низьким викидом CO2, оптимізації енерговитрат та утилізації утворюваного в технологічному процесі CO 2 із одержанням великих об'ємів основних хімікатів. Придатним для цього основним хімікатом є, наприклад, водень. Суттєвим фактором, що обґрунтовує необхідність зміни сировинної бази, є залежність Німеччини та деяких інших західних промислових держав від імпорту сировини. В той час як надійне забезпечення природним газом у межах Європи гарантоване протягом наступних десятиріч, видобуток нафти невдовзі сягне максимуму. Існує нагальна потреба звільнення хімічної промисловості від нафтозалежності. У зв'язку з великим обсягом застосовуваного в сталеплавильній промисловості спеціального коксового вугілля коксохімічні підприємства Німеччини після закриття гірничопромислового підприємства "Ост" на 100 % вимушені працювати на імпортній сировині. Внаслідок зростання енергоспоживання в азійському регіоні ціна коксового вугілля в Німеччині з 2004 зросла вчетверо. Німецька сталеплавильна промисловість зараз потребує близько 10 млн. тонн коксу на рік, із яких 4 млн. тонн доводиться імпортувати за відсутністю коксохімічних ресурсів. Для одержання коксу в Німеччині до коксового вугілля додають перевірені на практиці вуглецеві носії. Згідно з рівнем техніки кокс одержують шляхом сухої перегонки коксового вугілля в коксувальних печах. Для запобігання згорянню розігрітого до червоного розжарювання коксу, який виходить із коксувальної печі, його необхідно швидко гасити. Для цього застосовують способи сухого або мокрого охолодження, які потребують великих витрат та/або пов'язані з вивільненням суттєвої кількості шкідливих речовин. Для використання у доменному процесі кокс має відповідати високим вимогам щодо якості, а саме складу, стійкості, реакційній здатності та розміру частинок. Як заміну відновлювального засобу для коксу з середини 80-х років все частіше у доменну піч вдувають вугільний пил, і витрата цього вдуваного вугілля в Німеччині в 2011 р. становила близько 3,8 млн. тонн. Сьогодні для одержання молекулярного водню в промислових масштабах застосовують паровий риформінг. Для одержання 100 кг водню із застосуванням парового риформінгу витрачають 1080 кг CO2. При застосуванні методу піролізу природного газу вивільняється лише 694 кг CO2, додатково одержують 395 кг коксу, що разом із необхідною термічною енергією складає 207 кг CO2. Якщо вважати, що викиди при одержанні коксу та термічної енергії є сталими і складають 207 кг, на викиди у виробництві водню припадає ще лише 487 кг. У результаті викиди CO2 для одержання 100 кг водню згідно з рівнем техніки сягають близько 11 кг CO2 на 1 кг H2, а при піролізі природного газу викиди можуть становити лише 5 кг CO 2 на 1 кг H2. Термічний розклад вуглеводнів здійснюють при високій температурі в діапазоні від 800 до 1600 °C; при застосуванні плазмового способу навіть ще вище. Ця висока температура, дотримання якої зумовлене необхідністю підтримання термодинамічної рівноваги і кінетикою реакції, потрібна саме для насичених сполук, зокрема для метану, щоб протягом прийнятно короткого часу (від мілісекунд до секунд) досягти достатньо високої швидкості перетворення, а саме понад 50 %. 1 UA 112778 C2 5 10 15 20 25 30 35 40 45 50 55 60 Для досягнення цієї високої температури при здійсненні піролізу та у виробництві коксу згідно з рівнем техніки існують різні рішення: в публікаціях US 2,389,636, US 2,600,07, US 5,486,216 та US 6,670,058 описане використання твердого сипкого матеріалу як теплоносія. В публікаціях DE 600 16 59 T, US 3,264,210 та CA 2 345 950 описані різні способи окиснення як джерела тепла. У публікаціях US 2,799,640, US 3,259,565 та DE 1 266 273 описане застосування електричного джерела тепла, а в публікації DE 692 08 686 T – застосування плазмового пальника. Далі наведений огляд різних рішень із рівня техніки. У публікації US 2,389,636 описане розщеплення вуглеводнів на попередньо нагрітому сипкому матеріалі. Сипкий матеріал складається з керамічних або металевих частинок; перед уведенням в реакційну зону його нагрівають в окремій камері. При цьому частинки матеріалуносія, які насичені вуглецем внаслідок попереднього застосування в реакційній камері, піддають дії потоку гарячого повітря. Тепло, яке вивільняється при згорянні вуглецю, акумулюється частинками матеріалу-носія. Отже, вуглецевмісний продукт не одержують. Описаний безперервний спосіб, який здійснюють у псевдозрідженому шарі; вказаною метою цього способу є рекуперація тепла. У публікації US 2,600,078 описане одержання частинок коксу заданого розміру в рухомому шарі. Вуглецевий субстрат піддають циркуляції, тобто попередньому нагріванню, введенню в реактор і відведенню через шлюз із реактора після завершення реакції, до одержання частинок бажаного розміру. Покриття вуглецевих частинок здійснюють у рідкій фазі. Одержання водню як продукту не описане. У публікації US 5,486,216 описане введення одержаного в коксувальній печі, ще гарячого коксу в шахтову піч. Крізь кокс, який пропускають через шахтову піч як рухомий шар у напрямку згори вниз, зустрічним потоком напрямляють газову суміш, утворену з метану та азоту, причому метан нагрівається до температури розкладу і в результаті ендотермічної реакції розкладається на водень і вуглець. Утворюваний вуглець відкладається на застосовуваному коксі і поліпшує його структуру, завдяки чому забезпечується можливість ефективного використання коксу в доменній печі. Потрібну для ендотермічного розкладу метану енергію відбирають у гарячого коксу, який внаслідок цього охолоджується. Охолоджений кокс, який виводять у напрямку вниз із шахтової печі, замінюють гарячим коксом, який вводять у верхню зону шахтової печі. У публікації US 6,670,058 описаний піроліз вуглеводнів у реакторі з псевдозрідженим шаром. У зовнішній камері горіння здійснюють часткове спалювання вивантаженого вуглецю і рідкого палива, а гарячі частинки вуглецю повертають у реакційну камеру як теплоносії. В реакційній камері будь-яке інше джерело тепла не передбачене; крім цього, не описана інтеграція тепла. Описане повернення не перетворених повністю вуглеводнів як попередників каталізаторів. Кількість вуглецю, яка може бути одержана шляхом попереднього нагрівання сипкого матеріалу (на кожну одиницю кількості коксу) і осаджена, визначається насамперед необхідною для розкладу метану ефективною енергією гарячого коксу. Оскільки ефективну енергію не можна збільшувати довільно, наприклад шляхом підвищення робочої температури коксу/сипкого матеріалу, осадження довільної кількості вуглецю є неможливим. Згідно з публікацією US 5,486,216 існує можливість осадження вуглецю в кількості, що не перевищує 5 % кількості використовуваного коксу. Проте, ця відносно мала кількість не завжди є достатньою для одержання коксу будь-якої якості, наприклад, для застосування в доменній печі. Недоліком зовнішнього нагрівання твердого сипкого матеріалу та його використання як теплоносія є складність роботи з гарячими твердими речовинами. При температурі понад 1000 °C посилено проявляються поверхневі ефекти адгезії, агломерації та абразії, які, наприклад, ускладнюють введення матеріалу в реактор та відведення продукту з реактора. У публікації DE 600 16 59 T описаний спосіб піролізу вуглеводнів, в якому частину потоку вуглеводнів використовують для одержання енергії для піролізу. При цьому піроліз здійснюють у реакційній камері, крізь яку в напрямку потоку прокладені пористі труби. По них як окиснювальний засіб напрямляють повітря або кисень. При цьому крізь пористі стінки окиснювальний засіб проникає в реакційну камеру в напрямку перпендикулярно потоку вуглеводнів. Внаслідок цього в зоні поблизу пористої стінки утворюється тонкий шар полум'я, за допомогою якого забезпечується введення енергії в реакційну камеру для піролізу. Застосування вуглецевого носія чи одержання вуглецевого продукту не описані. У публікації US 3,264,210 описане одержання коксу і водню як побічних продуктів, причому водень використовують у процесі як паливо. Відповідний реактор має дві зони. У першій зоні відбувається піроліз у псевдозрідженому шарі із застосуванням вуглецю як попередника/носія. Передача тепла від пальника у піролізний реактор відбувається шляхом конвекції та 2 UA 112778 C2 5 10 15 20 25 30 35 40 45 50 55 60 випромінювання. В другій зоні одержаний кокс формують у шахті для отримання частинок потрібного розміру. Недоліком безпосереднього застосування окиснювального способу є введення сторонніх речовин у зону реакції, що призводить до наявності сторонніх домішок у продуктах. Окрім цього, існує також ризик небажаного згоряння вуглецю або потоку реагентів. При опосередкованій передачі тепла, утворюваного в процесах горіння, в реакційну зону при необхідній високій температурі потрібна велика площа поверхні передачі тепла. Проте, утворення такої великої площі поверхні для передачі тепла шляхом, наприклад, вбудовування відповідних елементів у реактор, для здійснення реакції в рухомому або псевдозрідженому шарі є проблематичним, зокрема внаслідок блокування поверхонь, крізь які тече потік, а також механічного навантаження на вбудовані елементи. Для уникнення недоліків застосування окиснювального способу як джерела енергії, а також недоліків, пов'язаних зі складністю використання гарячого твердого матеріалу, було запропоноване застосування електричних джерел енергії: У публікації US 2,799,640 описана активізація розкладу вуглеводнів у формі реакції в газовій фазі або реакції між газом и твердою речовиною із застосуванням електричних розрядів між частинками псевдозрідженого шару. Описане застосування вуглецю як сипкого матеріалу чи матеріалу псевдозрідженого шару. У публікації US 3,259,565 описане розщеплення важких вуглеводнів на легкі вуглеводні, водень і вуглець в псевдозрідженому шарі з вуглецю. Описане електричне теплозабезпечення процесу розщеплення із застосуванням псевдозрідженого шару як резистивного нагрівального елемента. Крім цього, описане повернення коксових агломератів і теплообмін із зустрічним потоком газоподібного продукту над реакційною зоною. Під реакційною зоною відбувається теплообмін між утворюваними вуглецевими агломератами і підведеним газом. У публікації DE 1 266 273 описаний розклад вуглеводнів на водень і кокс, причому одержують кокс високої чистоти і міцності. В процесі здійснення реакції використовують електрорезистивне нагрівання, для чого шар вуглецю, який описаний у формі рухомого або псевдозрідженого шару, використовують як резистивний елемент. Описана також інтеграція тепла шляхом зустрічного напрямлення потоків твердої речовини і газу. У публікації DE 2 420 579 описане також індуктивне нагрівання коксового шару. У публікації DE 692 08 686 T2 описаний плазмовий реактор як реакційна зона для здійснення піролізу вуглеводнів. Попередньо нагрітий вуглецевий субстрат вдувають за допомогою сопел у полум'я плазмового пальника. Зона змішування водночас утворює головну реакційну зону. Перетворення закінчується на наступній ділянці витримування. Водень частково повертають у плазмовий пальник, завдяки чому реалізується часткова інтеграція тепла. Поряд із воднем як продукт одержують сажу. Утворення сажі відбувається у формі однорідних первинних частинок; застосування субстрату не описане. У публікації CA 2 345 950 описаний піроліз метану на вуглецевому пилу. Після нарощування частинок вуглецю до певного розміру здійснюють його вивантаження механічним способом. Описано, що підведення тепла може бути забезпечене електричним способом або із застосуванням димових газів. На жаль, детальний опис способу введення тепла не наведений. Забезпечується можливість інтеграції тепла як із застосуванням газових потоків, так і шляхом теплообміну між зустрічно напрямленими потоками газу і твердого матеріалу. Проте, недоліком описаних електричних способів є те, що їх реалізація потребує великих виробничих та інвестиційних витрат. Крім цього, не з'ясовано, чи можна реалізувати рівномірне нагрівання реакційної зони електричним способом також у промисловому масштабі. Вищенаведені недоліки згідно з описаним рівнем техніки досі не дозволяли розробити промисловий спосіб одержання водню і вуглецю як побічних продуктів на основі вуглеводнів. Сьогодні для промислового розкладу вуглеводнів, наприклад для одержання синтез-газу або сажі, як джерело енергії застосовують прямий окиснювальний спосіб (Reimert, R., Marschner, F., Renner, H.-J., Boll, W., Supp, E., Brejc, M., Liebner, W. and Schaub, G. 2011. Gas Production, 2. Processes. Енциклопедія промислової хімії Ульманна (Ullmann's Encyclopedia of Industrial Chemistry). Для реалізації бажаної високої температури, а також надійного нагрівання і здійснення реакції досі доводилося погоджуватися на певну кількість сторонніх домішок, внесених димовими газами, та ризик згоряння реагентів та/або продуктів. Тому задачею винаходу є розроблення способу одержання двох цінних продуктів – водню і вуглецю, придатного до реалізації в промисловому масштабі з великим виходом. Задачею винаходу є також одержання водню із невеликою домішкою CO 2 для хімічної промисловості та для сприяння розвитку мобільності і паралельне забезпечення матеріальної утилізації вуглецю. Іншою задачею винаходу є одержання високочистого вуглецю, який може бути використаний, 3 UA 112778 C2 5 10 15 20 25 30 35 40 45 50 55 60 наприклад, як вдуване вугілля, як заміна коксового вугілля або навіть як доменний кокс у сталеплавильній промисловості. Іншою задачею винаходу є забезпечення можливості регулювання кількості утворюваного вуглецю, який відкладається на вуглецевмісному грануляті, в широкому діапазоні. Поставлену задачу згідно з винаходом вирішено в способі паралельного одержання водню і одного чи кількох вуглецевмісних продуктів, в якому вуглеводні напрямляють у реакційну камеру і в присутності високовуглецевого грануляту піддають термічному розкладу на вуглець і водень, який відрізняється тим, що принаймні частину термічної енергії, яка необхідна для термічного розкладу вуглеводнів, одержують за допомогою одного або кількох газоподібних теплоносіїв, утворюваних поза реакційною камерою, які потім уводять у реакційну зону, причому (i) газоподібний теплоносій є інертним в рамках реакції розкладу вуглеводнів та/або є продуктом та/або реагентом цієї реакції розкладу вуглеводнів, або (ii) газоподібний теплоносій не вступає в контакт із потоком вуглеводнів. Переважно принаймні 50 %, переважно понад 80 %, зокрема понад 90 % термічної енергії, яка необхідна для розкладу вуглеводнів і для здійснення теплообміну, одержують за допомогою газоподібних теплоносіїв. Крім цього, можуть бути використані інші джерела енергії, які відомі з рівня техніки. Переважною є комбінація з електричним резистивним чи індукційним нагріванням або радіаційним нагріванням. Вуглецевмісний гранулят у рамках цього винаходу слід розуміти як матеріал, утворений переважно твердими частинками, що містять принаймні 50 мас. %, переважно принаймні 80 мас. %, зокрема переважно 90 мас. % вуглецю. Розмір частинок вуглецевмісного грануляту, тобто їх еквівалентний діаметр, який може бути визначений шляхом просіювання крізь сито із певним розміром чарунок, становить від 0,5 до 100 мм, переважно від 1 до 80 мм. Частинки вуглецевмісного грануляту переважно мають сферичну форму. У відповідному винаходові способі можуть бути використані різноманітні вуглецевмісні грануляти. Подібний гранулят може бути одержаний, наприклад, із вугілля, коксу, коксового дрібняку та/або їх сумішей. Розмір частинок коксового дрібняка становить, як правило, менше 20 мм. Крім цього, вуглецевмісний гранулят може містити метал, оксид металу та/або керамічний матеріал у кількості від 0 до 15 мас. %, переважно від 0 до 5 мас. % відносно загальної маси грануляту. Особливо переважно використовують грануляти, що містять коксовий дрібняк та/або малоцінний кокс, тобто кокс, не придатний для безпосереднього використання в процесі виплавляння металу з руди, кокс, одержуваний коксуванням бурого або кам'яного вугілля, та/або кокс, одержаний із біомаси. Унаслідок невеликого розміру частинок коксовий дрібняк є непридатним для безпосереднього використання в доменній печі. Розмір частинок доменного коксу становить від 35 мм до 80 мм, переважно від 50 мм до 60 мм. Завдяки такому розміру частинок забезпечується необхідна проникність коксового сипкого матеріалу для повітря, необхідного для горіння, а також для розплаву в доменній печі. Переважно маса твердої речовини використовуваного вуглецевмісного грануляту в 5-10 разів, переважно у 6-8 разів перевищує масу одержуваного водню. Утворюваний в результаті відповідної винаходові реакції розкладу вуглець відкладається на вуглецевмісному грануляті переважно в кількості принаймні 90 мас. %, переважно принаймні 95 мас. % відносно загальної маси утворюваного вуглецю. Вуглецевмісний продукт згідно з винаходом слід розуміти як продукт, який містить переважно принаймні 90 мас. %, переважно принаймні 95 мас. %, особливо переважно принаймні 98 мас. %, зокрема принаймні 99 мас. % вуглецю. Переважно вуглецевмісний продукт містить менше ніж 5 мас. %, переважно менше ніж 1 мас. %, особливо переважно менше ніж 0,1 мас. % золи відносно загальної маси вуглецевмісного продукту. Вуглецевмісний продукт містить переважно менше ніж 5 мас. %, переважно менше ніж 1 мас. %, особливо переважно менше ніж 0,1 мас. % лугів, зокрема оксидів і гідроксидів лужних та лужноземельних металів, сірко- та/або фосфоровмісних сполук відносно загальної маси вуглецевмісного продукту. Ці вуглецевмісні продукти можуть бути застосовані, наприклад, у сталеплавильній промисловості в формі вдуваного вугілля, домішок до коксового вугілля або доменного коксу. Переважно відповідний винаходові спосіб дозволяє осаджувати на застосовуваному вуглецевмісному грануляті принаймні 5 мас. %, переважно принаймні 10 мас. %, особливо переважно принаймні 20 мас. %, зокрема принаймні 30 мас. % вуглецю відносно початкової загальної маси грануляту. Маса застосовуваного вуглецевмісного грануляту може бути збільшена відповідним винаходові способом переважно на 5-50 мас. %, переважно на 10-45 мас. %, особливо переважно на 20-30 мас. % відносно початкової загальної маси грануляту. У переважній формі виконання відповідного винаходові способу передбачено, що необхідну термічну енергію для газоподібного теплоносія і разом із цим для розкладу вуглеводнів 4 UA 112778 C2 5 10 15 20 25 30 35 40 45 50 55 60 одержують шляхом окиснення або часткового окиснення палива, що містить вуглеводні та/або водень. Водень може бути, наприклад, одержаний у процесі розкладу вуглеводнів, який відводять із реакційної камери і в разі потреби після відповідного очищення (наприклад знепилення) напрямляють до пальника. Як окиснювальні засоби застосовують переважно повітря та/або насичене киснем повітря, та/або технічно чистий кисень. Окиснення або часткове окиснення здійснюють поза реакційною камерою, для чого паливо змішують із окиснювальним засобом і вводять у реакцію. Температуру утворюваного гарячого газу становить переважно від 800 до 2200 °C, переважно від 1000 до 1800 °C. Утворюваний гарячий газ потім або використовують для нагрівання газоподібного теплоносія, що є інертним у рамках реакції розкладу вуглеводнів, та/або теплоносія, що є продуктом та/або реагентом цієї реакції розкладу вуглеводнів, який потім напрямляють у реакційну камеру і пропускають крізь вуглецевмісний гранулят, причому він віддає частину свого відчутного тепла вуглецевмісному грануляту та/або вуглеводням, які піддають розкладу. Як газоподібний теплоносій, що є інертним у рамках реакції розкладу вуглеводнів, застосовують переважно азот; як теплоносій, що є продуктом та/або реагентом цієї реакції розкладу вуглеводнів, застосовують переважно водень. Альтернативно гарячий димовий газ можна напрямляти безпосередньо в реакційну камеру, причому частину свого фізичного тепла він віддає безпосередньо вуглецевмісному грануляту та/або вуглеводням, які піддають розкладу. Якщо газоподібний теплоносій напрямляють безпосередньо в реакційну камеру, його підводять таким чином, щоб він не вступав у контакт із потоком вуглеводнів. Це може бути реалізоване, наприклад, при здійсненні відповідної винаходові реакції в циклічному режимі, причому здійснюють принаймні два цикли. Переважно здійснюють принаймні один цикл нагрівання, в якому нагрівання забезпечують за рахунок введення/пропускання гарячого газоподібного носія, і принаймні один цикл реакції, в якому вуглеводні напрямляють крізь нагрітий вуглецевмісний гранулят. При здійсненні циклу нагрівання особливо переважно в/крізь реактор не напрямляють вуглеводень. При здійсненні циклу реакції особливо переважно в/крізь реактор не напрямляють газоподібний теплоносій. Тривалість циклу становить переважно від 30 до 7200 с, переважно від 60 до 3600 с, особливо переважно від 300 до 1200 с. Переважно тривалість циклу нагрівання є меншою, ніж тривалість циклу реакції, особливо переважне співвідношення між тривалістю циклу нагрівання і тривалістю циклу реакції становить 1:2, 1:3 або 1:4. Наприклад, тривалість циклу можна регулювати шляхом зміни об'ємного потоку. Переважно відповідний винаходові спосіб здійснюють у квазібезперервному режимі із застосуванням двох або кількох однотипних реакторів. Переважно відповідний винаходові спосіб здійснюють без застосування окиснювального засобу в реакційній камері. Відповідним винаходові способом шляхом уведення газоподібного теплоносія можна 3 3 досягти густини теплового потоку понад 100 кВт/м , переважно понад 500 кВт/м , особливо 3 переважно понад 1000 кВт/м відносно об'єму шару реакційної зони (теплопродуктивність, віднесена до об'єму). В іншій формі виконання винаходу газоподібний теплоносій утворюють за допомогою розміщеного поза реакційною камерою електронагрівального пристрою, крізь який напрямляють газовий потік і при цьому нагрівають за допомогою електричної дуги до температури від 2000 до 5000 °C, переважно від 3500 до 4000 °C перед його напрямленням в реакційну камеру або застосуванням для нагрівання газоподібного теплоносія, що є інертним у рамках реакції розкладу вуглеводнів, та/або є продуктом та/або реагентом цієї реакції розкладу вуглеводнів. Потім нагрітий таким чином теплоносій напрямляють у реакційну камеру. В реакційній камері газоподібний теплоносій віддає своє тепло одному чи кільком реагентам. Газовий потік може бути утворений, наприклад, із водню, одержуваного в процесі розкладу вуглеводнів, який відводять із реакційної камери і після очищення в разі потреби (наприклад знепилення) напрямляють до електронагрівального пристрою та принаймні частково іонізують. Викид CO2 при здійсненні відповідного винаходові способу для одержання 100 кг водню становить переважно менше ніж 10 кг CO2/кг H2, переважно менше ніж 8 кг CO2/кг H2, зокрема менше ніж 6 CO2/кг H2. Енергія, яка необхідна для здійснення відповідного винаходові способу, становить переважно менше ніж 500 кДж, переважно менше ніж 400 кДж, особливо переважно менше ніж 250 кДж, зокрема менше ніж 150 кДж на один моль перетвореного метану. Відповідну винаходові реакцію термічного розкладу вуглеводнів здійснюють переважно при середній температури в реакційній зоні від 800 до 1600 °C, переважно від 1100 до 1400 °C. Відповідну винаходові реакцію термічного розкладу вуглеводнів здійснюють переважно під тиском від атмосферного до 50 бар. 5 UA 112778 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тривалість перебування в реакційній зоні при здійсненні відповідної винаходові реакції розкладу становить переважно від 0,5 до 25 хвилин, переважно від 1 до 60 секунд, зокрема від 1 до 30 секунд. Об'ємний потік водню у відповідному винаходові способі в типовому випадку становить від 3 3 1000 до 50000 норм.см /год., переважно від 10000 до 30000 норм.см /год., зокрема від 15000 до 3 25000 норм.см /год. Співвідношення між масовими потоками вуглеводневого газу і вуглецевмісного грануляту становить переважно від 1,5 до 3, переважно від 1,8 до 2,5. Реакційна камера має переважно циліндричний поперечний переріз, а доступ до всього її об'єму забезпечений як для потоків твердих і газоподібних реагентів, так і для газоподібного теплоносія. Переважно вуглецевмісний гранулят напрямляють крізь реакційну камеру як рухомий шар, причому потік вуглеводнів, що мають бути розкладені, напрямляють назустріч потоку грануляту. Реакційна камера для цього виконана в формі вертикальної шахти, завдяки чому переміщення рухомого шару відбувається виключно під дією сили тяжіння. Рухомий шар є переважно однорідним і рівномірно проникним для потоку. Проте, вуглецевмісний гранулят можна напрямляти також крізь реакційну камеру в формі псевдозрідженого шару. Обидва варіанти дозволяють здійснювати спосіб у безперервному або квазібезперервному режимі. Якщо вуглецевмісний гранулят напрямляють крізь реакційну камеру в формі рухомого шару, в особливо переважній формі виконання відповідного винаходові способу передбачено, що гранулят вводять в реакційну камеру при температурі оточення, в камері спочатку нагрівають до максимальної температури, а потім знову охолоджують, причому максимальна температура становить від 800 до 1600 °C, переважно від 1100 до 1400 °C. Охолодження може бути здійснене переважно до температури, яка перевищує температуру оточення максимум на 500 K, переважно максимум на 300 K, особливо переважно максимум на 50 K, завдяки чому немає потреби в охолодженні чи гасінні коксу, вивантаженого з реакційної камери. Для формування і підтримання описаного температурного профілю пропонується вводити в реакційну камеру при температурі оточення газ, який переважно містить вуглеводні, що мають бути піддані розкладу, і напрямляти його зустрічним потоком крізь рухомий шар. При проходженні газу крізь реакційну камеру відбувається теплообмін між газом і рухомим шаром, причому газ нагрівається до температури розкладу вуглеводнів, а рухомий шар одночасно охолоджується. Утворюваний в процесі розкладу вуглеводнів гарячий водень разом із компонентами газу, які не вступили в реакцію, напрямляють далі зустрічним потоком крізь рухомий шар і охолоджують шляхом прямого теплообміну з ним, внаслідок чого водневмісна газова суміш може бути відведена з реакційної камери при температурі, близькій до температури оточення. Термічну енергію, необхідну для розкладу вуглеводнів, за допомогою газоподібного теплоносія вводять зокрема в ті зони реакційної камери, в яких відбувається розклад вуглеводнів. Проте, не слід виключати утворення та/або введення термічної енергії в інші зони реакційної камери. Газову суміш, що містить утворюваний згідно з винаходом водень, переважно піддають очищенню і розділяють на фракцію, що складається з технічно чистого водню, а також залишковий потік, що містить водень і вуглеводні. Залишковий потік переважно принаймні частково повертають як повторно використовуваний матеріал в реакційну камеру для збільшення виходу водню за рахунок розкладу вуглеводнів, які він містить. Іншу частину залишкового потоку переважно напрямляють до пальника і таким чином використовують як паливо для окиснення, що дозволяє переважно одержувати тепло, яке є необхідним для газоподібного теплоносія і разом із цим для здійснення реакції розкладу. При застосуванні водню як газоподібного теплоносія можна, наприклад, відводити із потоку продукту частину технічно чистого водню для нагрівання за допомогою утворюваних у пальнику гарячих газів, наприклад у теплообміннику, і потім (повторно) додавати в реакційну зону. Розмір і густина частинок, із яких складається відведений із реакційної камери вуглецевмісний продукт, є різними, внаслідок чого безпосереднє використання вуглецевмісного продукту, наприклад як доменного коксу, є можливим лише частково. Переважно розмір 3 частинок доменного коксу становить від 35 до 80 мм, а його густина становить від 0,9 г/см до 3 1,1 г/см . Тому згідно з винаходом передбачене сортування відведеного з реакційної камери продукту шляхом просіювання та/або повітряної сепарації. Частинки, розмір яких перебуває в межах діапазону необхідних заданих значень, відводять як продукт. Частинки, діаметр яких є надто малим, або густина яких є надто низькою чи надто великою для запланованої мети використання, переважно знову напрямляють у ту саму або паралельно задіяну реакційну камеру. Частинки більшого діаметра подрібнюють перед їх поверненням і повертають дрібну фракцію. 6 UA 112778 C2 5 10 15 20 25 30 35 40 45 50 55 60 У принципі всі вуглеводні можуть бути напрямлені в реакційну камеру і піддані розкладу, проте, перевагу при цьому надають легким вуглеводням, наприклад метану, етану, пропану, бутану. В особливо переважній формі виконання винаходу передбачено, що в реакційну камеру напрямляють природний газ, причому вміст метану в природному газі в типовому випадку становить від 75 до 99 % молярної фракції залежно від родовища природного газу, і піддають метан розкладу на водень і вуглець. Для одержання високочистого водневого продукту може виявитися необхідним очищення напрямлених у реакційну камеру потоків матеріалу від речовин, наявність яких у водневому продукті є небажаною, або які в реакційній камері можуть перетворюватися на небажані речовини. Додатково або альтернативно небажані речовини можна також відокремлювати від газів, відведених із реакційної камери. До небажаних речовин належать, наприклад, сірчані сполуки, одно- або поліциклічні ароматичні сполуки, такі як, наприклад, бензол, толуол, ксилол та/або нафталін, а також інші вуглеводні, які, зокрема, може містити природний газ. Тому в одній із форм виконання відповідного винаходові способу передбачено, що утворюваний у процесі газ для очищення напрямляють крізь шар коксу і при цьому звільняють від речовин, присутність яких у водневому продукті є небажаною, або яків реакційній камері можуть бути перетворені на небажані продукти. Залежно від своєї якості кокс, який при очищенні газу забруднюється небажаними речовинами, можна спалювати або як шихту напрямляти на коксохімічне виробництво для використання. Порівняно з рівнем техніки в галузі виробництва коксу відповідний винаходові спосіб дозволяє одержувати високоякісний кокс без потребуючого великих витрат та/або шкідливого для екології охолодження коксу в апараті закритого типу. Іншою перевагою порівняно з рівнем техніки можна вважати те, що відповідний винаходові спосіб може бути здійснений без використання коксового вугілля, вартість якого може значно зрости в передбачуваному майбутньому. Відповідний винаходові спосіб дозволяє в широкому діапазоні регулювати кількість одержуваного вуглецю за допомогою відповідного винаходові введення тепла, яке добре піддається регулюванню і швидко діє в реакторі та значною мірою не залежить від використовуваної кількості вуглецевмісного грануляту. Зокрема, відповідний винаходові спосіб дозволяє значно підвищити питому кількість осадженого на грануляті вуглецю порівняно з рівнем техніки. Відповідний винаходові спосіб дозволяє в промислових масштабах отримувати як побічні продукти водень і вуглець, зокрема завдяки інтегрованій рекуперації тепла, неструктурованому об'єму реактора і використанню газоподібного теплоносія; крім цього, ці продукти містять також невелику домішку CO2. Використання CO2 як хімічної сировини для масового виробництва вимагає активізації, наприклад, синтез-газу за допомогою якомога більш кліматично нейтральних відновлювальних засобів. Рішенням цієї задачі є одержання водню економічним способом, що потребує невеликої кількості CO2. Завдяки використанню цього водню активізацію CO 2 шляхом здійснення реакції зворотної конверсії водяної пари (Reverse Water Gas Shift Reaktion, RWGS) можна досягти використання достатньої кількості CO 2 для забезпечення значних потенціалів економії CO2. Далі винахід пояснюється докладніше на прикладі виконання за допомогою схеми, наведеної на фіг. 1. На фіг. 1 зображений варіант відповідного винаходові способу, в якому доменний кокс одержують у безперервному процесі за допомогою газоподібного теплоносія. По підвідному трубопроводу 1 вуглецевмісний гранулят, наприклад коксовий дрібняк, при температурі оточення зверху напрямляють у реакційну камеру R, в якій він під дією сили тяжіння переміщується в напрямку вниз крізь рухомий шар W. Вміщуючий вуглеводні газ 2, переважно природний газ, одночасно напрямляють у реакційну камеру R зустрічним потоком знизу вгору крізь рухомий шар W. Газ 2, який при надходженні в реакційну камеру R має температуру оточення, на своєму шляху вгору внаслідок прямого теплообміну з рухомим шаром W нагрівається до температури розкладу вуглеводнів, які в цих умовах в результаті ендотермічної реакції розкладаються на водень і вуглець. Понад 95 мас. % утворюваного при цьому вуглецю відкладається на вуглецевмісних частинках рухомого шару W, внаслідок чого їх якість поліпшується. Разом із не перетвореними або лише частково перетвореними вуглеводнями одержаний гарячий водень напрямляють далі вгору, причому він охолоджується в процесі прямого теплообміну з рухомим шаром W, тому по трубопроводу 3 можна відводити вміщуючу водень газову суміш і напрямляти її у розділювальний пристрій T з температурою, що перевищує температуру оточення, але принаймні на 500 K є нижчою, ніж температура реакції. 7 UA 112778 C2 5 10 15 20 25 30 35 40 45 50 55 Вміщуючу водень газову суміш 3 у розділювальному пристрої T розділяють на фракцію 4, що містить технічно чистий водень, та залишковий потік 9, що містить водень, а також вуглеводні. Із частини одержуваного залишкового потоку 9 в пальнику Р із підведенням окиснювального засобу 11 одержують гарячий газ 5, який віддає своє тепло частині технічно чистої водневої фракції 4 у теплообміннику WT. Залишок 10 технічно чистої водневої фракції відводять як водневий продукт. Іншу частину залишкового потоку 9 для підвищення виходу водню як повторно використовуваний матеріал повертають у реакційну камеру R. Нагріту частину водневої фракції напрямляють у реакційну камеру R, де від неї одержують переважну частину енергії, необхідної для розкладу вуглеводнів. Із нижньої частини реакційної камери R відводять гранулят 6 із температурою, близькою до температури оточення, який завдяки відкладенню вуглецю може бути використаний, наприклад, як доменний кокс або добавка в коксохімічному виробництві. Компоненти грануляту 6, які не відповідають вимогам щодо якості, оскільки мають надто великий (понад 80 мм) або надто малий (менше 35 мм) діаметр, або, наприклад, надто низьку міцність (міцність на барабанній пробі I40 для доменного коксу понад 40 % згідно з вимогами ISO/FDIS 18894:2003), розділяють у розділювальному пристрої S шляхом просіювання та/або повітряної сепарації і після подрібнення в разі потреби по трубопроводу 7 знову повертають у реакційну камеру R. Залишок 8 є доменним коксом, який відводять як високоякісний продукт. ФОРМУЛА ВИНАХОДУ 1. Спосіб паралельного одержання водню і одного чи кількох вуглецевмісних продуктів, в якому вуглеводні напрямляють у реакційний об'єм і в присутності високовуглецевого грануляту піддають термічному розкладу на вуглець і водень, який відрізняється тим, що принаймні частину термічної енергії, необхідної для розкладу вуглеводнів, одержують за допомогою одного або кількох газоподібних теплоносіїв, причому термічну енергію утворюють поза реакційним об'ємом, а потім нагріті таким чином газоподібні теплоносії вводять у реакційний об'єм, причому або газоподібний теплоносій є інертним у рамках реакції розкладу вуглеводнів та/або є продуктом цієї реакції розкладу вуглеводнів, і в реакційній камері газоподібний теплоносій віддає своє тепло реагенту або реагентам. 2. Спосіб за пунктом 1, який відрізняється тим, що газоподібний теплоносій, інертний в рамках реакції розкладу вуглеводнів, та/або теплоносій, що є продуктом цієї реакції розкладу вуглеводнів, нагрівають гарячим газом, який одержують шляхом окиснення або часткового окиснення вуглеводнів та/або водню, для чого як окиснювальний засіб використовують повітря та/або насичене киснем повітря, та/або технічно чистий кисень. 3. Спосіб за пунктом 1 або 2, який відрізняється тим, що водень та/або азот застосовують як газоподібний теплоносій. 4. Спосіб за одним або кількома пунктами 1-3, який відрізняється тим, що принаймні 50 % термічної енергії, необхідної для розкладу вуглеводнів і рекуперації тепла, одержують за допомогою газоподібного теплоносія. 5. Спосіб за одним або кількома пунктами 1-4, який відрізняється тим, що вуглецевмісний гранулят містить принаймні 80 мас. % вуглецю, а розмір його частинок становить від 0,1 до 100 мм. 6. Спосіб за одним або кількома пунктами 1-5, який відрізняється тим, що вуглецевмісний гранулят як рухомий або псевдозріджений шар безперервно напрямляють крізь реакційний об'єм. 7. Спосіб за пунктом 6, який відрізняється тим, що водень, утворений в реакції розкладу вуглеводнів, напрямляють зустрічним потоком крізь рухомий шар і охолоджують шляхом прямого теплообміну з цим шаром. 8. Спосіб за пунктом 6 або 7, який відрізняється тим, що вуглеводні при температурі оточуючого середовища вводять у реакційний об'єм і зустрічним потоком напрямляють крізь рухомий шар. 9. Спосіб за одним або кількома пунктами 1-8, який відрізняється тим, що частину вуглецевмісного грануляту, відведеного з реакційного об'єму, знову повертають у реакційний об'єм. 10. Спосіб за одним або кількома пунктами 1-9, який відрізняється тим, що вуглецевмісний гранулят охоплює коксовий дрібняк та/або малоцінний кокс, одержуваний коксуванням бурого або кам'яного вугілля, та/або кокс, одержаний із біомаси. 8 UA 112778 C2 Комп’ютерна верстка В. Мацело Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for the parallel production of hydrogen and carbon-containing products

Автори англійськоюMaa?, Hans-Jurgen, Goke, Volker, Machhammer, Otto, Guzmann, Marcus, Schneider, Christian, Hormuth, Wolfgang, Bode, Andreas, Klingler, Dirk, Kern, Matthias, Kolios, Grigorios

Автори російськоюМаас Ханс-Юрген, Гёке Фолькер, Маххаммер Отто, Гуцманн Маркус, Шнайдер Кристиан, Хортмут Вольфганг, Боде Андреас, Клингер Дирк, Керн Маттиас, Колиос Григориос

МПК / Мітки

МПК: C01B 31/02, C01B 3/30, C01B 3/28

Мітки: продуктів, спосіб, одержання, водню, вуглецевмісних, паралельного

Код посилання

<a href="https://ua.patents.su/11-112778-sposib-paralelnogo-oderzhannya-vodnyu-i-vuglecevmisnikh-produktiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб паралельного одержання водню і вуглецевмісних продуктів</a>

Попередній патент: Поглинальний апарат автозчепу залізничного транспортного засобу

Наступний патент: Спосіб видалення забруднюючих оксигенатів з потоку етилену

Випадковий патент: Проміжний ківш для безперервного розливання металу