Спосіб модернізації установок для одержання аміаку, що використовують природний газ

Формула / Реферат

1. Спосіб модернізації існуючої установки для одержання аміаку, що працює на природному газі, для збільшення продуктивності зазначеної установки, у якому:

установка містить головну секцію для конверсії природного газу в підживлювальний газ для синтезу аміаку, що включає первинний риформер (11) і вторинний риформер (12),

загальна кількість природного газу (20), який підводиться до установки, включає технологічну частину (21), що використовується для каталітичної конверсії метану у водень і яку подають в первинний риформер, і паливну частину (22),

первинний риформер включає радіаційну секцію (110) і конвективну секцію (111), при цьому в радіаційній секції здійснюється каталітична конверсія технологічного газу та передача цьому газу теплової енергії, яку також називають тепловим навантаженням риформера,

у вторинний риформер подається повітря (18), що підтримує горіння, і частково конвертований технологічний газ, що виходить із первинного риформера,

який відрізняється тим, що в нього вводять принаймні наступні зміни:

зменшують теплове навантаження первинного риформера відносно кількості аміаку, що виробляється, та, як наслідок, знижують вихідну температуру частково конвертованого газу (17), що виходить із первинного риформера;

додають подавальну лінію по суті чистого кисню (30), що направляється до вторинного риформера (12), який принаймні частково замінює повітря, що підтримує горіння;

додають лінію (31) нагнітання азоту, в кількості, необхідній для одержання підживлювального газу, придатного для синтезу аміаку;

зменшують паливну частину (22) і, як наслідок, збільшують технологічну частину, при даній загальній кількості природного газу (20), який підводиться.

2. Спосіб за п. 1, у якому температуру технологічного газу, що витікає із первинного риформера, знижують, принаймні на 30 °C, бажано принаймні на 50 °C.

3. Спосіб за п. 2, у якому після модернізації температура технологічного газу, що витікає із первинного риформера, становить від 600 до 750 °C, переважно від 650 до 750 °C.

4. Спосіб за будь-яким із попередніх пунктів, у якому зазначеним по суті чистим киснем (30) повністю замінюють повітря (18), що підтримує горіння, яке виключають.

5. Спосіб за будь-яким із попередніх пунктів, у якому зазначена установка додатково включає секцію (14) метанізації, і де зазначену лінію (31) нагнітання азоту використовують для додавання азоту нижче за потоком від існуючої секції (14) метанізації.

6. Спосіб за будь-яким із попередніх пунктів, у якому зазначена установка додатково включає одну або більше парових турбін (25, 27), які використовують для приведення в дію установки, і де вказану одну або більше парових турбін (25, 27) замінюють електродвигунами.

7. Спосіб за будь-яким із попередніх пунктів, у якому пара виробляється зазначеною установкою, і де такий виробіток пари установкою знижують принаймні за допомогою одного із наступних заходів:

встановлюють пароперенагрівник на виході існуючого вторинного риформера (12),

встановлюють риформер, що нагрівається газом (типу GHR), після існуючого вторинного риформера (12),

встановлюють підігрівач повітря горіння, що подається до радіаційної частини первинного риформера.

Текст

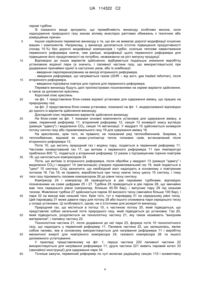

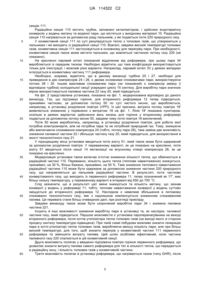

Реферат: У заявці описаний спосіб модернізації установки для одержання аміаку, що працює на природному газі, який включає первинний риформер (11) і вторинний риформер (12), при виконанні якого вводять принаймні наступні зміни: знижують температуру газу (17), що витікає із первинного риформера; додають подавальну лінію по суті чистого кисню (30), що направляється до вторинного риформера (12), для, принаймні часткової, заміни повітря, що підтримує горіння; додають лінію (31) нагнітання азоту, в кількості, необхідній для одержання підживлювального газу, придатного для синтезу аміаку. UA 114322 C2 (12) UA 114322 C2 UA 114322 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Винахід відноситься до способу модернізації установок для одержання аміаку, що використовують природний газ. У винаході, зокрема, описується спосіб збільшення продуктивності установки для одержання аміаку при обмеженій подачі природного газу. Рівень техніки Установки синтезу аміаку, що використовують природний газ, включають секцію синтезу високого тиску (яку також називають циклом синтезу) і так звану головну секцію, у якій в основному вирішується завдання конверсії природного газу в газ, придатний для введення в цикл синтезу, тобто що містить азот та водень у потрібному стехіометричному співвідношенні та вільний від домішок. Головна секція в основному містить секцію конверсії природного газу та секції очищення, у яких здійснюється перетворення окису вуглецю у двоокис вуглецю (реакція "здвигу"), видалення двоокису вуглецю, метанізація. Секція конверсії в основному включає первинний риформер, у який подається природний газ і водяна пара, і вторинний риформер, у який подається конверсійний газ із первинного риформера та потік газу, що підтримує горіння, наприклад, повітря або кисню. У первинному риформері метан у присутності каталізатора реагує з водяною парою, утворюючи окис вуглецю (CO) і водень (Н2). Реакція носить ендотермічний характер і підтримується відповідним джерелом тепла. Звичайно первинний риформер включає радіаційну секцію, у якій встановлений пучок труб, заповнених потрібним каталізатором. Радіаційна секція має кілька пальників, для роботи яких використовується частина природного газу, який підводиться. При спалюванні газу труби нагріваються та дають тепло для конверсії газу. Після радіаційної секції в первинному риформері знаходиться конвективна секція, в основному призначена для рекуперації тепла із топкових газів. Технологічний газ, що виходить із первинного риформера, звичайно має температуру приблизно 800 °C. Часткове спалювання газу, що виходить із первинного риформера, відбувається у вторинному риформері, після чого слідує стадія каталітичної конверсії. Таким чином, природний газ, який підводиться, ділиться по суті на дві частини: першу, технологічну частину та другу, паливну частину. Технологічна частина використовується як реагент для процесу конверсії, тобто, подається в труби первинного риформера та далі у вторинний риформер; паливна частина звичайно містить частину, яку безпосередньо використовують для виробітку тепла для конверсії, яка підводиться до пальників радіаційної секції первинного риформера, і частину, що спалюється для одержання механічної енергії, необхідної для роботи установки. Ця механічна енергія, зокрема, необхідна в основному для приведення в дію повітряного компресора, що живить вторинний риформер, і газового компресора, що живить цикл синтезу високого тиску. Наприклад, ці компресори звичайно приводяться в дію паровою турбіною; водяна пара надходить частково з парового котла, що нагрівається паливною частиною природного газу, і частково за рахунок рекуперації тепла процесу, зокрема, за рахунок охолодження топкових газів у конвективній секції риформера. Кількість технологічного газу для одержання заданої кількості аміаку визначена стехіометричним співвідношенням реакції. Паливна частина досить велика та становить приблизно 20-30 % загального споживання природного газу, в залежності від ефективності установки. Таким чином, можливо визначити питоме споживання установки, обчислене в Гкал нижчої теплотворної здатності (НТЗ) метану на тонну одержаного аміаку. Це споживання містить частину природного газу, фактично конвертованого в секції конверсії газу, і частину, що згоріла у вигляді палива для підтримання роботи установки. Також може бути визначена максимальна продуктивність установки, що звичайно виражається в денному виробництві аміаку, у метричних тоннах (метричних тонн у день, т/день). Існуючі установки для виробництва аміаку розглянутого тут типу дотепер не знали нестачі в природному газі. Багато великих установок для виробництва аміаку були, наприклад, установлені в географічних областях, де природний газ доступний у великих кількостях. Тому зусилля головним чином були спрямовані на досягнення максимально можливої продуктивності, яка обмежена скоріше такими факторами, як продуктивність різних секцій установки, ніж наявною кількістю природного газу. Останнім часом, навпаки, виникли обмеження кількості природного газу, доступного для цих установок для виробництва аміаку. У деяких випадках, обмеження обумовлені об'єктивною нестачею газу, зниженням продуктивності газових родовищ; в інших випадках обмеженнями слугують комерційні та (або) економічні причини, наприклад, вихід за межі передбаченої 1 UA 114322 C2 5 10 15 20 25 30 35 40 45 50 55 60 контрактом частки, виділеної для установки, та (або) інша ситуація із цінами та попитом на природний газ. У таких випадках, доводиться вирішувати завдання збереження або збільшення виробництва аміаку в умовах обмеженого постачання природним газом. Зокрема, виникає необхідність збільшення продуктивності установки, тобто, обсягу виробництва, в умовах відсутності можливості подальшого збільшення споживання природного газу. Відомі різні способи модернізації існуючих установок по виробництву аміаку, однак вони призначались в основному для підвищення максимальної продуктивності. Переважно, ці способи передбачають модернізацію машин (турбін і компресорів) для підвищення ефективності; додавання реактора (допоміжного реактора) паралельно існуючому аміачному реактору; збільшення кількості теплообмінників для покращення термодинамічної ефективності. Було, однак, помічено, що ці способи покращують питоме споживання у відносно малому ступені, звичайно, на 3 – 4 %. Тому, в умовах, коли постачання природним газом обмежене та не може бути збільшене далі, ці способи не дають задовільних результатів. Це обумовлене тим, що більша частина паливного газу використовується для нагрівання первинного риформера та виробітку механічної енергії для компресорів, а їх споживання по суті пропорційно виробництву продукту. У результаті, збільшення виробництва вимагає збільшення, у відповідній мірі, паливної частини газу. Тому відомі процеси ефективні при достачі газу, але не підходять для вирішення вказаної задачі в умовах дефіциту газу. У ході спроб вирішення цієї задачі, пропонувалось замінити парові турбіни, які використовують у якості приводних пристроїв установки, на електродвигуни. Таке рішення прийнятне в певних умовах, коли електроенергія є в достатній кількості та виробляється без використання природного газу. Також відзначалось, що цей шлях не дає задовільних результатів. Дійсно, частину водяної пари одержують із тепла, рекуперированого із топкових газів первинного риформера та інших частин процесу, наприклад, при охолодженні газу, що витікає із вторинного риформера, як це згадувалось вище, і, принаймні, певна мінімальна кількість водяної пари повинна бути перегріта в конвективній частині первинного риформера, для того щоб уникнути надмірної температури топкових газів. Тому радикальне зниження потреби у водяній парі (при заміні парових турбін на електродвигуни) вплинуло б на тепловий баланс установки, через нестачу пари як засобу охолодження. Для усунення цієї нестачі необхідні дорогі модифікації первинного риформера, наприклад, додавання підігрівача повітря, або збільшення існуючого підігрівача; збільшення температури підігріву повітря, зміна системи розподілу підігрітого повітря до пальників. З огляду на перелічені причини, у рівні техніки відсутні задовільні та рентабельні вирішення згаданої задачі. Короткий виклад винаходу У даному винаході пропонується вирішення згаданої задачі, а саме, модернізації установки для одержання аміаку розглянутого вище типу, з урахуванням обмежень на постачання природним газом. У винаході пропонується спосіб збільшення продуктивності установки, що працює на природному газі, що має, в основному наступну структуру. Установка має головну секцію для конверсії природного газу в підживлювальний газ для синтезу аміаку, що містить первинний риформер і вторинний риформер; загальна кількість природного газу, який підводиться до установки, включає технологічну частину, яку використовують для каталітичної конверсії метану у водень, і яку подають в первинний риформер, та паливну частину. Первинний риформер має радіаційну секцію та конвективну секцію, причому в радіаційній секції здійснюється каталітична конверсія технологічного газу та передача цьому технологічному газу теплової енергії, яку також називають тепловим навантаженням риформера; на вторинний риформер подається технологічне повітря для підтримки горіння та частково конвертований технологічний газ із первинного риформера. Пропонований спосіб відрізняється тим, що в нього вводять, принаймні наступні зміни: зменшують теплове навантаження первинного риформера відносно кількості вироблюваного аміаку та, як наслідок, знижують вихідну температуру частково конвертованого газу, що виходить із первинного риформера; додають подаючу лінію по суті чистого кисню, що направляється до вторинного риформера, який принаймні частково замінює повітря, що підтримує горіння; додають лінію нагнітання азоту в кількості, необхідній для одержання підживлювального газу, придатного для синтезу аміаку; зменшують паливну частину та, як наслідок, збільшують технологічну частину, при даній загальній кількості природного газу, який підводиться. 2 UA 114322 C2 5 10 15 20 25 30 35 40 45 50 55 60 Температура (частково конвертованого) технологічного газу, що витікає із первинного риформера, переважно знижена, принаймні, на 30 °C, і більш бажано, принаймні, на 50 °C. У переважних варіантах здійснення винаходу, це зниження температури знаходиться в інтервалі приблизно від 30 °C до 150 °C. Наприклад, температура потоку із первинного риформера знижується від приблизно 800 °C до величини в інтервалі від 600 до 750 °C, бажано, від 650 до 750 °C. По суті чистий кисень може підводитись на додаток до технологічного повітря, або замість технологічного повітря. Інакше кажучи, у першому варіанті здійснення, попередній потік технологічного повітря знижений, а частина кисню, необхідного для вторинного риформера, надходить із новим потоком чистого кисню. У другому варіанті здійснення, додавання технологічного повітря припинено, і весь кисень надходить за допомогою цього нового потоку. Цей потік чистого кисню може бути одержаний за допомогою процесу сепарації повітря, із тиском, достатнім для нагнітання у вторинний риформер. Таким чином, перевагою винаходу є зниження або повне припинення застосування повітряного компресора, який застосовували раніше для подачі повітря у вторинний риформер. У переважному варіанті, азот вводиться нижче за потоком, після існуючого метанатора. Перевагою такої схеми є те, що можна уникнути збільшення витрати в секціях проведення реакції "здвигу" і видалення CO2, розташованих вище за потоком. Азот може вводитись, наприклад, у впускний отвір існуючого компресора синтез-газу, або в проміжну ступінь цього компресора. Одна із особливостей винаходу полягає в зниженні теплового навантаження первинного риформера. Це теплове навантаження являє собою тепло, яке передається технологічному газу в процесі первинної конверсії в радіаційній секції первинного риформера. Теплове навантаження звичайно виражається в Гкал/год. або МВт теплової потужності. Може бути використаний термін "питоме теплове навантаження", що означає теплове навантаження на кількість одержаного аміаку, наприклад, виражене у МВт•год. на тонну аміаку. Зниження теплового навантаження первинного риформера, разом з подачею кисню на вторинний риформер, по суті приводить до переміщення реакції конверсії від первинного риформера до вторинного риформера. Це положення суперечить відомим принципам, згідно з якими прагнуть застосовувати первинний риформер у максимально можливому ступені, оскільки він має перевагу в порівнянні із вторинним у частині стехіометрії. Заявник однак виявив, що завдяки переміщення реакції конверсії до вторинного риформера невелика втрата ефективності (виробіток аміаку на витрачений газ) з надлишком компенсується зменшенням паливної частини природного газу. Інакше кажучи, для даної кількості природного газу, який підводиться, винахід дозволяє більшу частина газу направляти в процес конверсії для того, щоб досягти необхідного збільшення продуктивності, незважаючи на трохи знижену ефективність конверсії. Дійсно, відповідно до винаходу радикально знижується паливна частина газу при тому ж виробітку, завдяки зниженню або виключенню споживання пари в турбіні повітряного компресора, і завдяки зниженню споживання пари в турбіні компресора синтезу-газу. Більш конкретно, зменшена температура на виході первинного риформера дає ряд переваг. Перша перевага полягає в зниженні споживання природного газу, що витрачається на нагрівання первинного риформера. Іншим позитивним ефектом винаходу є зниження теплової енергії, яка повинна бути розсіяна за допомогою генерування пари. Це зниження є наслідком як більш низької температури газу, що виходить із первинного риформера, так і використання кисню замість повітря в якості газу, що підтримує горіння, завдяки чому знижується витрата газу в устаткуванні рекуперації тепла після вторинного риформера. Необхідно також відмітити, що для підведення потоку кисню та потоку азоту потрібне джерело енергії, як правило, електричної енергії, для приведення в дію установки розділення повітря (УРП). Цю енергію можна, однак, одержувати і з інших джерел, крім природного газу, які не піддані обмеженням та (або) є більш дешевими, наприклад, вугілля або навіть поновлюваного джерела, наприклад, гідроенергетики, сонячної енергетики та ін. Інакше кажучи, винахід передбачає заміну джерела енергії, оскільки, з одного боку, для нього потрібне джерело енергії для роботи установки розділення повітря, але з іншого боку, для процесу синтезу звільняється частина метану, яку раніше використовували в якості палива. Це дає перевагу в ситуації, коли постачання природним газом обмежене. У випадках, коли згадана електроенергія надходить з іншого джерела, запропонований у винаході спосіб дає особливо великі переваги за рахунок синергічного ефекту при застосуванні електричних двигунів замість парових турбін. У деяких випадках, якщо для одержання пари використовується альтернативне паливо, також можливо подавати пару ззовні, зберігши існуючі 3 UA 114322 C2 5 10 15 20 25 30 35 40 45 50 55 60 парові турбіни. Зі сказаного вище зрозуміло, що привабливість винаходу особливо висока, коли надходження природного газу зазнає впливу внаслідок раптових обмежень з технічних або комерційних причин. Іншою серйозною перевагою винаходу є те, що він не вимагає дорогої модифікації існуючих машин і компонентів. Наприклад, у винаході досягається істотне підвищення продуктивності (понад 10 %) без дорогої модифікації компресорів і турбін; оскільки теплове навантаження первинного риформера нижче, чим раніше, модифікації цього первинного риформера для підвищення його продуктивності не потрібно, незважаючи на ріст випуску продукції. Відповідно до інших варіантів здійснення, відбувається подальше зниження виробітку установкою водяної пари (а значить, і паливної частини газу, що використовується) при додержанні принаймні однієї із наступних умов, або їх комбінації: - введення пароперенагрівника на виході вторинного риформера, - введення риформера, що нагрівається газом (GHR – від англ. gas heated reformer), після вторинного риформера, - введення підігрівача повітря для горіння для первинного риформера. Переваги винаходу будуть далі проілюстровані посиланнями на окремі варіанти здійснення, а також за допомогою креслень. Короткий опис креслень на фіг. 1 представлена блок-схема відомої установки для одержання аміаку, що працює на природному газі; на фіг. 2 представлена блок-схема установки, показаної на фіг. 1, модернізованої відповідно до одного із варіантів здійснення винаходу. Докладний опис переважних варіантів здійснення винаходу На блок-схемі на фіг. 1 показані основні компоненти установки для одержання аміаку, а саме, первинний риформер 11, вторинний риформер 12, секція 13 конверсії окису вуглецю (реакція "здвигу") і видалення CO2; секція 14 метанізації. У квадраті 15 здійснюється конверсія потоку синтез-газу або підживлювального газу 19 для одержання аміаку 16. На кресленнях, крім того, як правило, не показаний ряд теплообмінників. Зокрема, є теплообмінник, відомий як казан-утилізатор тепла топкових газів, встановлений після вторинного риформера 12. Потік 10, що містить природний газ і водяну пару, подається в первинний риформер 11. Частково конвертований газ 17, що витікає з первинного риформера 11 при температурі приблизно 800 °C, подається у вторинний риформер 12 разом з підтримуючим горіння повітрям 18, що нагнітається компресором 24. Потік, що витікає із вторинного риформера, після обробки у квадраті 13 (реакція "здвигу" і видалення CO2) і квадраті 14 (метанізація) утворює підживлювальний газ 19, який подається в "цикл" 15 синтезу. Слід зазначити, що необхідний азот надходить в основному з повітряним потоком 18. Газ 19, як правило, виробляється при тиску нижче тиску циклу 15 синтезу, і тому тиск газу піднімають газовим компресором 26 до рівня тиску синтезу. Компресор 24 і компресор 26 приводяться в дію паровими турбінами, відповідно позначеними на схемі цифрами 25 і 27. Турбіна 25 приводиться в дію паром 28, що звичайно має тиск середнього рівня (наприклад, близько 40-50 бар), і випускає пару 29 під низьким тиском. Живлення турбіни 27 здійснюється паром 30 високого тиску (звичайно більше 100 бар), і пара 32 на виході має низький тиск. Крім того, тут є паровідвід 31 на середньому рівні тиску. Цей паровідвід 31 може давати пару для потоку 28 або іншого споживача пари середнього тиску у складі установки. Ці особливості, однак, не є істотними для розкриття винаходу. Природний газ, що міститься в потоці 10, є частиною потоку 20, який підводиться, що представляє собою загальний потік природного газу, який підводиться до установки. Газ 20, який підводиться, розділяється на технологічну частину 21, яку також називають "вихідним матеріалом", і паливну частину 22. Технологічна частина 21, після додавання до неї пари 23, формує потік 10 технологічного газу, що надходить у первинний риформер 11. Паливна частина 22, що залишилась, являє собою паливо, яке в основному використовується для нагрівання риформера 11 і виробітку механічної енергії для повітряного компресора 24, газового компресора 26 та іншого допоміжного устаткування. У прикладі, представленому на фіг. 1, перша частина 220 паливної частини 22 використовується для нагрівання риформера 11; друга частина 221 живить паровий котел 33 (звичайної конструкції) для одержання пари 34. Точніше кажучи, первинний риформер по суті включає радіаційну секцію 110 і конвективну 4 UA 114322 C2 5 10 15 20 25 30 35 40 45 50 55 60 секцію 111. Радіаційна секція 110 містить трубки, заповнені каталізатором, і здійснює ендотермічну конверсію у водень метану та водяної пари, що містяться у вихідному матеріалі 10. Радіаційна секція 110 нагрівається за допомогою ряду пальників, у які подається потік 220 природного газу. У конвективній секції 111 по суті рекуперується тепло з топкових газів, що утворюються у пальниках і які виходять із радіаційної секції 110. Взагалі, завдяки високій температурі топкових газів, конвективна секція 111 застосовується в основному для перегріву пари. При необхідності, конвективна секція також може містити пальники, що живляться частиною потоку газу 220 (не показано). На кресленні паровий котел показаний відділеним від риформера, при цьому пара 34 виробляється із середнім тиском. Необхідно відмітити, що така конфігурація використовується тільки для ілюстрації, і можливі різні варіанти. Наприклад, паровий котел 33 у деяких випадках інтегрується в конвективну частину 111 риформера. Необхідно, зокрема, відмітити, що в даному винаході турбіни 25 і 27, необхідні для приведення в дію компресорів 24 і 26, є двома основними споживачами пари, використовуючи потоки 28 і 30. Іншим важливим споживачем пари (не показаний) є компресор аміаку (і відповідна турбіна) холодильної секції усередині циклу 15 синтезу. Для виробітку пари значною мірою використовується паливна частина 22 газу 20, який підводиться. На фіг. 2 представлена установка, показана на фіг. 1, модернізована відповідно до даного винаходу. Газ, що підтримує горіння, для вторинного риформера 12 тепер підводиться, принаймні частково, за допомогою потоку 50 по суті чистого кисню, що виробляється, наприклад, в установці розділення повітря (УРП). Із цієї причини, витрата потоку повітря 18' виявляється зниженою у порівнянні з витратою 18 на фіг. 1. Лінія 18' показана пунктиром, оскільки в деяких варіантах здійснення весь кисень для горіння у вторинному риформері подається за допомогою потоку кисню 50, завдяки чому потік повітря 18 виключений. Потік 50 може вироблятись, наприклад, в установці розділення повітря, для роботи якої потрібна електроенергія, але не потрібна пара та не потрібний природний газ. Тому, знижуючи або виключаючи споживання компресора 24 (тобто, потоку пари 28), така заміна дає можливість зниження паливної частини 22 і збільшує частину газу 20, який підводиться, для використання в якості технологічного газу 21. У підходящому місці установки вводиться потік азоту 51, який також може бути одержаний за допомогою розділення повітря. У переважному варіанті, як це показано на кресленні, потік азоту 51 вводиться після секції 14 метанізації на впускному отворі компресора 26, як це показано на кресленні. Модернізація установки також включає істотне зниження кількості тепла, що обмінюється в радіаційній частині 110. Переважно, кількість цього тепла (теплове навантаження) знижується, принаймні, на 30 %, більш бажано, принаймні, на 50 %. Таке зниження теплового навантаження радіаційної частини 110 може бути одержане за допомогою зниження частини 220 природного газу, що направляється до пальників радіаційної частини. В результаті, потік частково конвертованого газу, що виходить із первинного риформера 11, тепер позначений як 17', має більш низьку температуру, у переважному варіанті в інтервалі від 650 до 750 °C. Слід зазначити, що в результаті цієї зміни знижується та кількість метану, що зазнав конверсії у водень у риформері 11, тобто, теплове навантаження конверсії у водень суттєво зміщується до вторинного риформера 12. Наслідком є невелике збільшення в питомому споживанні технологічного газу, яке з надлишком компенсується зниженням споживанням палива. Ця перевага стане більш очевидною далі, при розгляді прикладу. Завдяки винаходу також може бути скорочений виробіток пари 34 і знижена паливна частина 221. Існують й інші можливості зниження виробітку пари в установці та, як наслідок, паливної частини газу, який підводиться. Першою можливістю є установка пароперенагрівника на виході вторинного риформера, після котла-утилізатора тепла топкових газів (на виході якого зі сторони процесу синтезу температура підвищена). При такій схемі побудови можливо знизити генерацію пари в котлі-утилізаторі тепла топкових газів, виробляючи меншу кількість пари, але при більш високій температурі, для того, щоб знизити перегрів у конвективній частині 111 первинного риформера та зменшити витрату палива. Цей шлях особливо ефективний, коли частина паливного газу 220 спалюється в цій конвективній секції. Друга можливість полягає у введенні підігрівача повітря горіння первинного риформера, що дозволяє знизити витрату палива самого риформера для тієї ж кількості тепла, що передається в радіаційну зону, і кількість топкових газів у конвективній частини. Третя можливість полягає в установці риформера, що нагрівається газом (типу GHR), після 5 UA 114322 C2 5 10 15 20 25 30 35 40 45 50 вторинного риформера. Такий GHR по суті є теплообмінником "газ-газ", наприклад, трубчастим. GHR дозволяє застосовувати частину тепла потоку, що витікає із вторинного риформера, для наступного кроку конверсії, замість застосування його для виробітку пари. ПРИКЛАДИ Приклад 1 Наведена нижче Таблиця 1 відноситься до першого прикладу використання винаходу. Звичайна установка відповідно до блок-схеми на фіг. 1 живиться винятково природним газом і її повне споживання становить 8,0 Гкал на тонну аміаку, рахуючи за нижчою теплотворною здатністю (НТЗ) природного газу. Це споживання розподіляється таким чином: технологічний газ (21): 54 Гкал/т (67,5 %); паливний газ (22): 2,6 Гкал/т (32,5 %). Споживаний паливний газ включає паливо для риформера (радіаційна та конвективна частини) і паливо для допоміжних пальників для одержання пари, необхідної для роботи установки. Для одержання 1500 метричних тонн на день (т/день) аміаку, повне споживання природного газу (потік 20) доходить до 2629 кмоль/год. У варіанті здійснення, позначеному "А", установка модернізована за допомогою наступних основних змін: - нагнітання кисню (потік 50) замість повітря у вторинний риформер 12; - нагнітання азоту (потік 51); - зниження теплового навантаження первинного риформера 11 і відповідне зниження температури на виході первинного риформера. Повітряний компресор більше не використовується та виключене відповідне споживання пари. Знижене споживання палива, як за рахунок більш низької вихідної температури каталітичних труб, так і зниження загального споживання пари. Для модернізації "А", згідно з винаходом, по суті не потрібна модернізація машин (компресорів і турбін). Як показано в таблиці, питоме споживання природного газу (Гкал на тонну аміаку) у відношенні його технологічної частини трохи збільшилось, змінившись приблизно від 5,4 до 6 Гкал/т. Це обумовлено тим, що конверсія метану у водень погіршилась в первинному риформері 11 і змістилась у вторинний риформер 12, де умови реакції менш сприятливі. Зменшення теплового навантаження первинного риформера 11 у таблиці ілюструється зміною теплового навантаження з 74,3 до 38,2 Гкал/год. Питоме теплове навантаження, приведене до тонни одержаного аміаку, в результаті знижується від 1,19 до 0,55 Гкал/год. на тонну. Вихідна температура (потік 17) падає від 800 до 650 °C. Деяке погіршення питомого споживання компенсується, однак, істотним зниженням паливної частини 22, що змінюється від 2,59 до 1,18 Гкал/т. Інакше кажучи, деяке падіння ефективності конверсії з надлишком компенсується більшою кількістю газу, доступного для технологічної частини 21, при такому ж загальному споживанні 20. У результаті можна помітити, що для того самого загального споживання (2629кмоль/год.), виробництво аміаку виростає від 1500 до 1666 т/день (+ 11 %). Слід також зазначити, що витрата пари високого тиску суттєво знижується як в абсолютних значеннях, так і в питомих показниках. Результати, одержані зі згаданим вище варіантом "А" винаходу, у таблиці представлені в порівнянні з існуючою модифікацією установки, позначеної "C". Ця модифікація "C" персоніфікує звичайний підхід, згідно з яким робиться наголос на підвищення ефективності машин, і в якій забезпечується: - збільшення на 5 % ефективності трьох основних машин: компресора синтез-газу, повітряного компресора та компресора аміаку, та відповідних турбін; - зниження тиску в циклі синтезу на 10 бар з додаванням допоміжного реактора. Слід зазначити, що у відомій модифікації "C" не зменшується, а фактично підвищується теплове навантаження первинного риформера приблизно на 4 %, збільшуючись із 74,3 до 77,4 Гкал/год. Більше того, для цього потрібна дорога модифікація компресорів і турбін (заміна внутрішніх компонентів і т.д.). Незважаючи на це, продуктивність збільшується тільки на 4 %. 6 UA 114322 C2 Таблиця 1 Базовий А Гкал/т С (існуючий) 1500 1666 1564 111 % 104 % 8,01 7,21 7,68 Гкал/т 5,41 6,03 5,41 Гкал/т 2,59 1,18 2,27 Варіант Виробіток аміаку Зміна Питоме споживання (вих. матеріал + паливо), НТЗ Питоме споживання Вихідний матеріал Питоме споживання Паливо Повне споживання природного газу 2629 2629 т/год. Гкал/год. °C °C 70,0 74,3 800 950 0 38,2 650 950 73,0 77,4 800 950 Тиск синтезу бар абс. 164 173 154 Витрата кисню Витрата азоту т/год. т/год. 34 57 Витрата пари високого тиску Питома витрата пари високого тиску 10 кмоль/год. 2629 Витрата технологічного повітря Теплове навантаження первинного риформера (радіаційне) Температура на виході первинного риформера Температура на виході вторинного риформера 5 т/день т/год. Тпари/tNH3 322 5,2 277 4,0 311 4,8 Приклад 2 Установка модернізована відповідно до наведеного Прикладу 1. Крім цього, усі машини установки для одержання аміаку, за винятком компресора синтез-газу, які раніше приводились в дію паровими турбінами, переведені на використання електродвигунів. Це привело до подальшого зниження споживання паливного газу. У Таблиці 2 цей варіант позначений як варіант "В". Цей варіант порівнюється з модифікацією "D", еквівалентною модифікації "C", описаній вище, і, крім того, відрізняється: - використанням електродвигунів в якості приводів машин, що звичайно працюють від парової турбіни; - збільшенням на 12 % продуктивності парового риформера 11 і збільшенням на 7 % радіаційної ефективності шляхом введення підігрівача повітря. 15 7 UA 114322 C2 Таблиця 2 Базовий В Гкал/т D (існуючий) 1500 1795 1680 120 % 112 % 8,01 6,69 7,15 Гкал/т 5,41 6,03 5,41 Гкал/т 2,59 0,66 1,74 Виробіток аміаку Зміна Питоме споживання (вих. матеріал + паливо), НТЗ Питоме споживання Вихідний матеріал Питоме споживання Паливо Повне споживання газу т/день кмоль/год. 2629 2629 2629 Витрата технологічного повітря Теплове навантаження первинного риформера (радіаційне) Температура на виході первинного риформера Температура на виході вторинного риформера т/год. Гкал/год. °C °C 70,0 74,3 800 950 0 41,1 650 950 78,4 83,2 800 950 Тиск синтезу бар абс. 164 173 154 Витрата кисню Витрата азоту т/год. т/год. 37 61 Витрата пари високого тиску Питома витрата пари високого тиску т/год. Тпари/tNH3 322 5,2 261 3,5 280 4,0 У варіанті "В" відповідно до винаходу, виробляється на 20 % більше аміаку, ніж в базовому варіанті, у той час як у варіанті "D" виробляється більше тільки на 12 %. 5 10 15 20 25 30 35 В обох випадках передбачалося, що підтримується постійне повне споживання газу (2629 кмоль/год.), тобто, передбачається, що дана кількість (потік 20 на фіг. 1) є максимально можливою і не може бути збільшена. Ці приклади ясно показують, що винахід забезпечує істотне збільшення продуктивності, відповідно, на 11 % і 20 %, при тій ж кількості газу, який підводиться. ФОРМУЛА ВИНАХОДУ 1. Спосіб модернізації існуючої установки для одержання аміаку, що працює на природному газі, для збільшення продуктивності зазначеної установки, у якому: установка містить головну секцію для конверсії природного газу в підживлювальний газ для синтезу аміаку, що включає первинний риформер (11) і вторинний риформер (12), загальна кількість природного газу (20), який підводиться до установки, включає технологічну частину (21), що використовується для каталітичної конверсії метану у водень і яку подають в первинний риформер, і паливну частину (22), первинний риформер включає радіаційну секцію (110) і конвективну секцію (111), при цьому в радіаційній секції здійснюється каталітична конверсія технологічного газу та передача цьому газу теплової енергії, яку також називають тепловим навантаженням риформера, у вторинний риформер подається повітря (18), що підтримує горіння, і частково конвертований технологічний газ, що виходить із первинного риформера, який відрізняється тим, що в нього вводять принаймні наступні зміни: зменшують теплове навантаження первинного риформера відносно кількості аміаку, що виробляється, та, як наслідок, знижують вихідну температуру частково конвертованого газу (17), що виходить із первинного риформера; додають подавальну лінію по суті чистого кисню (30), що направляється до вторинного риформера (12), який принаймні частково замінює повітря, що підтримує горіння; додають лінію (31) нагнітання азоту, в кількості, необхідній для одержання підживлювального газу, придатного для синтезу аміаку; зменшують паливну частину (22) і, як наслідок, збільшують технологічну частину, при даній загальній кількості природного газу (20), який підводиться. 2. Спосіб за п. 1, у якому температуру технологічного газу, що витікає із первинного риформера, знижують принаймні на 30 °C, бажано принаймні на 50 °C. 8 UA 114322 C2 5 10 15 3. Спосіб за п. 2, у якому після модернізації температура технологічного газу, що витікає із первинного риформера, становить від 600 до 750 °C, переважно від 650 до 750 °C. 4. Спосіб за будь-яким із попередніх пунктів, у якому зазначеним по суті чистим киснем (30) повністю замінюють повітря (18), що підтримує горіння, яке виключають. 5. Спосіб за будь-яким із попередніх пунктів, у якому зазначена установка додатково включає секцію (14) метанізації, і де зазначену лінію (31) нагнітання азоту використовують для додавання азоту нижче за потоком від існуючої секції (14) метанізації. 6. Спосіб за будь-яким із попередніх пунктів, у якому зазначена установка додатково включає одну або більше парових турбін (25, 27), які використовують для приведення в дію установки, і де вказану одну або більше парових турбін (25, 27) замінюють електродвигунами. 7. Спосіб за будь-яким із попередніх пунктів, у якому пара виробляється зазначеною установкою, і де такий виробіток пари установкою знижують принаймні за допомогою одного із наступних заходів: встановлюють пароперенагрівник на виході існуючого вторинного риформера (12), встановлюють риформер, що нагрівається газом (типу GHR), після існуючого вторинного риформера (12), встановлюють підігрівач повітря горіння, що подається до радіаційної частини первинного риформера. Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of revamping of an ammonia plant fed with natural gas

Автори англійськоюFilippi, Ermanno, Ostuni, Raffaele

Автори російськоюФилиппи Эрманно, Остуни Раффаэле

МПК / Мітки

МПК: B01J 19/24, C01B 3/02, C01B 3/38, C01C 1/04

Мітки: установок, аміаку, модернізації, газ, природній, одержання, використовують, спосіб

Код посилання

<a href="https://ua.patents.su/11-114322-sposib-modernizaci-ustanovok-dlya-oderzhannya-amiaku-shho-vikoristovuyut-prirodnijj-gaz.html" target="_blank" rel="follow" title="База патентів України">Спосіб модернізації установок для одержання аміаку, що використовують природний газ</a>

Попередній патент: Контейнер з кришкою, що відкривається поворотом

Наступний патент: Інгібітори nampt

Випадковий патент: Пристрій для інформаційно-хвильової терапії