Спосіб очистки відхідних газів, які містять сірководень з одержанням гідросульфіду натрію

Номер патенту: 28973

Опубліковано: 16.10.2000

Автори: Леонов Валерій Євгенійович, Соміков Анатолій Платонович, Близниченко Сергій Констянтинович, Шпак Володимир Олександрович

Формула / Реферат

1. Спосіб очистки відхідних газів, які містять сірководень з одержанням гідросульфіду натрію методом абсорбції при підвищеному тиску і температурі, який відрізняється тим, що очистку відхідних газів, які містять сірководень в кількості 0,5-10% об'єму, роблять методом абсорбції з хімічним перетворенням 20-30%-им водним розчином гідрооксиду натрію при температурі 10-45оС, тиску 0,5-5кгс/см2, часом контакту 5-200с.

2. Спосіб по п. 1, який відрізняється тим, що абсорбцію відхідних газів очистки дизельного палива проводять гідрооксидом натрію після стадії гідрознесірчення.

3. Спосіб по п. 1, який відрізняєтьея тим, що відхідні гази після поглинання сірководню спрямовуються на спалювання в печі для забезпечення технологічного режиму по температурі і виробітку електроенергії, а рідку фазу циркулюють до насичення розчину гідросульфідом натрію до 22-27% мас.

Текст

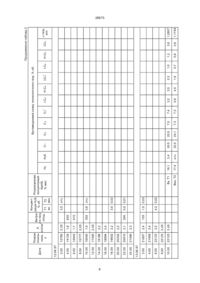

1. Спосіб очистки відхідних газів, які містять сірководень з одержанням гідросульфіду натрію методом абсорбції при підвищеному тиску і температурі, який відрізняється тим, що очистку відхідних газів, які містять сірководень в кількості 0,5 28973 ку 0,5-5 кгс/см 2, часом контакту 5-200 с, причому абсорбцію газів при виробництві дизельного палива проводять гідрооксидом натрію після стадії гідрознесірчення, відхідні гази після поглинання сірководню направляють на спалювання в печі для забезпечення технологічного режиму по температурі і виробітку електроенергії, а рідку фазу циркулюють до насичення розчину гідросульфідом натрію до 22-27% мас. Співставлюваний аналіз запропонованого рішення з відомим показує, що запропонований спосіб від відомого відрізняється тим, що очистку відхідних газів, вмісних 0,5-10% об'єму сірководню проводять методом абсорбції 20-30% водним розчином гідрооксиду натрію з безпосереднім одержанням розчину гідросульфіду натрію, реакція протікає з високою швидкістю, при незначному тиску 0,5-5 кгс/см 2, ніж в аналогах. Запропонований спосіб відповідає критерію "новизна". Відомі технічні рішення, в яких методом абсорбції при підвищеній температурі і тиску, проводять очистку відхідних газів від сірководню, але, однак, безпосереднє одержання методом абсорбції 20-30%-им водним розчином гідрооксиду натрію, вмісного у відхідних газах сірководню з одержанням розчину гідросульфіду натрію не виявлено. Винахід відповідає критерію "винахідницький рівень". На основі проведених дослідів, з таблиць, виходячи з активності проходячого процесу очистки відхідних газів від сірководню методом абсорбції гідрооксиду натрію з одержанням розчину гідросульфіду натрію, можна зробити висновок, що тільки параметри, при яких відбувався процес хімічної абсорбції: 20-30% водного розчину гідрооксиду натрію, температури процесу 10-45°С, тиску 0,5-5 кгс/см 2, часу контакту 5-200 с забезпечують переваги способу, високу технологічність і економічність процесу, 100% очистку відхідних газів, одержання гідросульфіду натрію згідно з вимогами ТУ 301.06-26.90, так як при зміні одного з параметрів процесу в більший чи менший бік веде до додаткових неоправданих втрат сировини, часу, енергії до одержання гідросульфіду натрію не відповідаючим ТУ 301.06-26.90. Так при зменшенні часу контакту процесу менше 0,5 с, при якому відбувається абсорбція, веде до неоправданого підвищення температури і тиску, витрат і абсорбенту, погіршення якості гідросульфіду натрію. Збільшення часу контакту більше 200 с веде до неоправданих енергетичних затрат, покращення якості очистки відхідного газу і одержання продукту більш кращої якості не спостерігається, так як 100% очистка відхідного газу і якісне одержання гідросульфіду натрію відбувається при температурах процесу. Температурний діапазон, встановлений за експериментальними даними, 10-45°С відповідає оптимальним умовам виробництва, зберігання і транспорту гідросульфіду натрію. При температурі нижче 10°С підвищується схильність розчину гідросульфіду натрію до кристалізації, що ускладнює умови виробництва, зберігання і транспорту гідросульфіду натрію. При температурі вище 45°С підвищується витрата гідрооксиду натрію і ускладню ється процес відбору надлишкової реакційної теплоти з зони контакту відхідного газу з гідрооксидом натрію. Перевага вказаного способу очистки відхідних газів з одержанням гідросульфіду натрію перед існуючими способами є також в тому, що в робочому режимі відхідний газ має дві функції: є джерелом сірководню в процесі абсорбції для одержання гідросульфіду натрію і є джерелом теплової енергії при згорянні відпрацьованих газів. В процесі переробки нафти і нафтопродуктів, вторинного термічного крекінгу, гідроочистки прямогонного бензину, дизельного палива, коксування тяжких вуглеводневих фракцій утворюється відхідний газ, який містить сірководень. Ці газоподібні відходи використовуються в якості палива в технологічних установках при переробці нафти і котельного палива в ТЕЦ. Надлишкова кількість газу скидається для спалювання на факельну установку. При згорянні цього газу утворюється діоксид сірки, викидуваний з димовими газами в атмосферу. При цьому навколишньому середовищу наноситься соціальноекологічна шкода. На фіг. 1 представлена схема лабораторної установки проточного типу. На фіг. 2 - комплекс гідроочистки дизельного палива. Приклад 1 Лабораторна установка проточного типу (фіг. 1) містить чотири послідовно з'єднаних склянки Дрекселя Др 1, Др 2, Др 3, Др 4. Ємкість ВВГ - призначена для завантаження вихідного відхідного газу. Ємкість ОВГ - для завантаження очищеного відхідного газу: 1т, 2т, 3т - точки відбору відхідного газу на аналіз. Досліди проводились на лабораторній установці проточного типу при таких умовах: - 20-30%-ий розчин гідрооксиду натрію; - об'єм розчину в 4-х склянках Дрекселя – 200 см 3; - температура 10-45°С; - тиск 770-860 мм рт.ст.; - час контакту 5-200 с. Усереднений склад відхідного газу коксової установки 21-10/ЗМ приведений нижче (% об): водень 10 вуглеводні метан 31,1 етан 21,6 пропан 13,3 і-С3 3,4 ізобутан 4,4 н-бутан 3,6 бутени 1 ізопентан 1,1 н-пентан 1,1 амілени 3,4. Аналіз газу на вміст сірководню на вході і виході з абсорбера, концентрації сульфідів в рідкій фазі виконували через кожні 4 години. Досліди проводили в чотирьох послідовно встановлених склянках Дрекселя, в кожній з яких було залито по 50 см 3 водного розчину гідрооксиду натрію (фіг. 1). 2 28973 Досліди проводили в 2-х режимах: 1. Витрата відхідного газу - 4 л/год. 2. Витрати відхідного газу - 25 л/год. Результати аналізів приведені в табл. 1. З приведених даних випливає, що практично весь сірководень незалежно від режимів і концентрації у вказаних межах спрацьовується практично кількісно в другому Дрекселі Др 2 (a1=99,92%, a2=99,98%), концентрація сульфідів в загальному зливі розчину лугу склала 0,22% мас. По мірі проходження газу через Дрекселі концентрація сульфідів в них закономірно знижується від 14280 (Др 1) до 66,3 мг/л (Др 4), а концентрація гідрооксиду натрію навпаки підвищується від 28,33 до 29,02% мас. Приклад 2 Умови проведення процесу аналогічні приведеним в прикладі 1 за винятком концентрації сірководню у відхідному газі 0,5; 1,5 в % об'єми H2S. Ступінь перетворення сірководню вже в 1-му Дрекселі склала 99,9-99,98%. Концентрація гідросульфіду натрію в водному розчині відповідала кількісному спрацюванню сірководню. Приклад 3 Умови проведення процесу аналогічні приведеним в прикладі 1 за винятком концентрації сірководню в відхідному газі - 0,5; 3; 6% об'єми H 2S. Ступінь перетворення сірководню вже в 1-му Дрекселі склала 99,9-99,98%. Концентрація гідросульфіду натрію в водному розчині відповідала кількісному спрацюванню сірководню. Приклад 4 Проведені випробування процесу одержання гідросульфіду натрію на великомасштабній пілотній установці, об'єм реактора 10 л, при тиску 0,55,0 кгс/см 2. В якості насадки в реакторі використовували кільця Рашита 35´35 мм з нержавіючої сталі 1´18 Н 10 Т. Навантаження по відхідному газу, вмісного сірководень, змінювалось в межах 0,2-0,4 м 3/год. Результати випробування технологічного процесу приведені в табл. 2. Дослідження процесу переробки відхідного газу коксової установки, вмісного сірководень, в гідросульфід натрію в умовах пілотної установки. Ур-ну = 8,0 л; Т-10-45°С; r 25% NаОН = 1,285 кг/л. Таким чином, виконані пілотні випробування на реальному відхідному сірководень- вмісному газі при технологічних параметрах: тиск - 0,5-5 кгс/см 2; температура - 10-45°С; час контакту - 5-200 с; концентрація сірководню в відхідному газі 0,5-10% об'єму і лугу 20-30% мас. підтвердили можливість одержання гідросульфіду натрію. Вибрані оптимальні параметри процесу, а якість гідросульфіду натрію відповідала вимогам. Результати випробувань напрацьованого гідросульфіду натрію в об'ємі 8 л, приведені в табл. 3. Встановлено, що гідросульфід натрію, одержаний при даних умовах, відповідає вимогам ТУ 301-06-26-90 "Натрію гідросульфід технічний з відхідних газів". Дизельне паливо, яке випускається ВАТ "Херсоннафтопереробка", задовольняє вимогам якості згідно з ТУ 38.601-53-2-93 "Паливо дизельне зважченого фракційного складу". Варто відмітити високий вміст в паливні сірчистих сполук. Європейських стандартах, США, Японії вміст сірки в дизельному паливі не повинен перевищувати 0,05% мас. Тобто, вміст сірки в вітчизняному дизельному паливі в 20 разів вище, ніж в кращих зарубіжних зразках. Комплекс гідроочистки дизельного палива (фіг. 2) включає секцію 100 - гідрознесірчення, з'єднану послідовно з секцією 300 - очистка кислих стоків і секцією 200 - абсорбція ДМЕА, а секції 200 і 300 з'єднані трубопроводом з секцією 400 - одержання елементарної сірки. Цифри зі стрілками показують вхід в секції і вихід із секції. 1 - дизельне паливо; 2 - газойль коксування; 3 – водень - вмісний газ; 4 - очищене дизельне паливо; 5 - нестабільний бензин; 6 - кисні заводські стоки; 7 - насичений ДМЕА - з установок заводу; 8 - регенерований ДМЕА на завод; 9 - безповоротні втрати; 10 - товарна сірка. Каталітичну очистку дизельного палива від сірчистих сполук в комплексі гідроочистки проводять за такими стадіями: 1. Каталітичне гідрування сірчистих сполук, які містяться в дизельному паливі, до сірководню. 2. Абсорбція з газової фази після стадії гідрування сірководню розчинами етаноламіню. 3. Регенерація розчинів етаноламіню з виділенням з них 100% сірководню. 4. Переробка виділеного сірководню в елементарну сірку: за методами Клаусс та/або СуперКлаусс. Однак, елементарна сірка практично не має товарного попиту, а її виробництво характеризується значними енергоматеріальними затратами. Нове технічне рішення виключає енергоємну стадію, а саме після секції 100 - гідрознесірчення. Відхідний газ, вмісний сірководень, направляють на абсорбцію водним розчином гідрооксиду натрію, концентрація гідрооксиду натрію в розчині 20-30% мас, тиск процесу - 0,5-40 кгс/см 2, температура - 10-45°С, час контакту - 5-200 с. В результаті абсорбції сірководню, який міститься в газі після секції 100, утворюється гідросульфід натрію, з одного боку, і якісно виділяється з газу сірководень. Одержаний розчин гідросульфіду натрію відповідав вимогам ТУ 301-06-26-90. Прийняті технологічні параметри повністю були відтворені. Приклад 6 Умови проведення процесу відповідають приведеним в прикладі 5. Відмінність є в тому, що після секції 200 (фіг. 2) сірководень 100% після регенерації розчину ДМЕА спрямовують на абсорбцію 20-30% мас розчину гідрооксиду натрію, при тиску 0,5-40 кгс/см 2, температурі - 10-45°С, часом контакту - 5-200 с. Одержаний розчин гідросульфіду натрію відповідає вимогам ТУ 301-06-26-90. Приклад 7 3 28973 Досліджена можливість одержання гідросульфіду натрію з водневмісного газу, одержаного в процесі риформінгу прямогонного бензину. Склад водневмісного газу (ВВГ) і паливного газу (ПГ), % об.: ВВГ 10,9 7,3 4,2 0,4 0,8 0,2 0,2 0,1 75,6 0,3 Метан Етан Пропан Ізобутан Н-бутан Ізопентан Н-пентан Пентан Водень Сірководень гідросульфід натрію. Цей запропонований співставлений процес безумовно вигідний з позиції термодинаміки і зміщений в сторону утворення гідросульфіду натрію, абсорбція - H2S взаємодія сірководню з гідрооксидом натрію - гідросульфід натрію. Даний спосіб дозволяє з одного боку знищити шкоду навколишньому середовищу за рахунок припинення емісії сірководню, діоксиду сірки в повітряний басейн. З другого боку отримується цільова продукція - гідросульфід натрію, який застосовується при виробництві каустичної соди, барвників, штучного шовку і одорантів. Відомі методи очистки відхідних газів від сірчистих сполук таких як абсорбція, адсорбція, хемосорбція, каталітична очистка не відповідають основним вимогам навколишнього середовища, характеризуються значними затратами матеріалів, енергоресурсів, капіталовкладень. Тому цей спосіб може бути рекомендований всім підприємствам, які мають відхідні гази з вмістом сірководню 0,5-10% об'ємних. ПГ 20,6 25,9 21,9 8,2 4,2 18,0 1,2 Умови проведення дослідів вказані в прикладі 2. Показано, що в умовах дослідів сірководень кількісно спрацьовується в гідросульфід натрію. Одержаний гідросульфід натрію відповідає вимогам ТУ 301-06-26-90. Розроблений спосіб очистки відхідного газу з одержанням гідросульфіду натрію оснований на співставленому процесі - абсорбція-хімічна взаємодія. При взаємодії абсорбованого сірководню з гідрооксидом натрію утворюється гідросульфід натрію. До переваг даного способу варто віднести те, що абсорбція сірководню досягає практично 100% і одночасно - кількісне перетворення останнього в Джерела інформації 1. А.с. СССР № 1583350 "Способ очистки отходящи х газов процесса Клаусса". 2. А.с. СССР № 1585291 "Способ очистки газов от сероводорода". 3. Караваев М.М., Леонов В.Е., Попов И.Г., Шепелев В.Т. "Те хнология синтетического метанола" М. Химия, 141 с, 1984. Таблиця 1 Вплив умов процесу на ступінь перетворення сірководню № склянок Дрекселя №№ режимів 1 1 2 1 2 1 2 1 2 2 3 4 Витрата газу, л/год. 4 25 4 25 4 25 4 25 Н2, % об 6,2 (1т) 6,0 (1т) 0,005 (2т) 0,001 (2т) 0,5 (1т) ОТС (3т) ОТС (3т) ОТС (3т) 4 Концентрація Сульфіду, мг/л NaOH, % мас 14280 28,33 134,3 28,51 289 28,9 66,3 29,02 Ступінь перетворення H2S, % 99,92 99,98 100,00 100,00 1520 1722 1943 20.00 22.00 24.00 2118 1300 18.00 2384 2623 2844 2985 3303 3833 4414 5660 7180 8494 9715 11304 2.00 4.00 6.00 8.00 9.00 10.00 12.00 14.00 16.00 18.00 20.00 22.00 24.00 11.06.97 790 16.00 Дата 5 2,0 2,1 1,9 2,2 2,1 1,2 0,8 0,95 1,0 0,95 0,85 0,9 0,9 1,1 0,9 1,0 1,4 1,7 160 327 0,2 отс. 3,27 4,1 0,03 3,0 3,4 2,2 0,01 1,7 0,01 1,5 0,02 13,1 H2 13,1 Вх. Т1 КонцентПокази Розрахункова Витра- рація H2S, лічиль- Р, концентрація % об ти газу, ника, кгс/см 2 NaHS, л/год. л Т1. Т2. % мас вх. вих. Вих. Т2 отс. 3,4 H2S 33 31,9 C1 22,9 22,6 C2 9,7 5,8 C3 7,1 6,8 C31 1,0 3,9 i-C4 4,2 2,4 H-C4 2,6 4,5 SC41 1,2 0,8 i-C5 Вуглеводневий склад технологічного газу, % об. 1,7 1,2 H-C5 3,5 3,6 SC5 1,2342 1,4076 r газу, кг/л Таблиця 2 28973 12760 6 15777 16540 17300 18188 18894 19602 20332 20910 21490 6.00 8.00 10.00 12.00 14.00 16.00 18.00 20.00 22.00 24.00 21807 14943 4.00 21959 22123 22123 22123 2.00 4.00 6.00 8.00 10.00 13.06.97 14124 2.00 12.06.97 Дата 2,45 2,45 2,5 2,4 2,4 2,3 2,1 2,2 2,2 2,4 2,2 2,45 1,9 2,05 1,7 1,8 2,35 155 290 350 410 650 отс. отс. 4,2 0,02 1,5 0,03 0,5 0,01 3,5 0,02 3,6 3,5 16,1 H2 17,4 Вх. Т1 КонцентПокази Розрахункова Витра- рація H2S, лічиль- Р, концентрація % об ти газу, ника, кгс/см 2 NaHS, л/год. л Т1. Т2. % мас вх. вих. Вих. Т2 отс. 3,4 H2S 32,5 30,5 C1 24,1 20,5 C2 7,3 7,0 C3 7,3 7,4 C31 0,9 3,2 i-C4 4,5 3,5 H-C4 1,9 2,3 SC41 0,7 1,0 i-C5 Вуглеводневий склад технологічного газу, % об. 0,8 1,3 H-C5 2,6 3,9 SC5 1,1749 1,2807 r газу, кг/л Продовження таблиці 2 28973 23843 23897 24021 20.00 22.00 24.00 24086 23715 18.00 7 24199 24226 24239 25580 27084 28199 28783 28878 29055 6.00 8.00 10.00 12.00 14.00 16.00 18.00 20.00 22.00 24.00 12.00 29635 24170 4.00 15.06.97 24134 2.00 14.06.97 23400 1,45 0,6 0,6 0,7 0,75 2,1 1,0 1,1 1,0 1,5 1,8 1,8 2,0 2,0 2,1 1,7 1,9 2,5 750 120 32 27 93 390 10 0,01 0,01 4,5 0,02 10 3,5 0,01 9,0 0,02 4,2 0,60 5 6,0 0,02 28,2 13,08 16.00 2,6 отс. 14.00 4,0 82619 12.00 239 22599 Дата 2,5 КонцентПокази рація H2S, Розрахункова Витралічиль- Р, концентрація ти газу, % об ника, кгс/см 2 NaHS, л/год. Т1. Т2. л % мас вх. вих. H2 H2S C1 C2 C3 C31 i-C4 H-C4 SC41 i-C5 Вуглеводневий склад технологічного газу, % об. H-C5 SC5 r газу, кг/л Продовження таблиці 2 28973 28973 Таблиця 3 №№ пп. Найменування показника 1 Масова доля гідросульфіду натрію (NaHS), % 2 Масова доля сірчистого натрію (Na2S), % 3 Масова доля карбонату натрію (Na2СО3), % 4 5 Масова доля нелетучи х речовин, % (750-800°С) Масова доля не розчиненого у воді остатка, % 6 Масова доля заліза, % 7 8 Масова доля натрію, % Масова доля аміаку, % Відсутність органічних домішок 9 Проба № 1 (із абсорбера) норма Проба № 2 (із сепаратора) Проба № 3 (тверда частина із сепаратора) 27 22 15 , 3,0 2,0 4,0 27,55 10,89 отс. 0,28 10,56 23,92 2,65 2,30 10,61 38,56 34,16 49,81 0,1 0,2 0,03 0,06 отс. 0,152 0,22 0,023 0,045-0,05 0,34-0,40 12,5 отс. 12,1 отс. 17,9 отс. Витримує іспит Витримує іспит Витримує іспит 8 Фіг. 1 28973 9 Фіг. 2 28973 10 28973 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 34 прим. Зам._______ __________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 __________________________________________________________ 11

ДивитисяДодаткова інформація

Автори англійськоюSomikov Anatolii Platonovych, Leonov Valerii Yevhenovych, Bliznichenko Serhii Konstiantynovych, Shpak Volodymyr Oleksandrovych

Автори російськоюСомиков Анатолий Платонович, Леонов Валерий Евгеньевич, Близниченко Сергей Константинович, Шпак Владимир Александрович

МПК / Мітки

МПК: B01D 53/14, C01B 17/43, C01B 17/32, B01D 53/48

Мітки: відхідних, сірководень, містять, натрію, спосіб, одержанням, газів, гідросульфіду, очистки

Код посилання

<a href="https://ua.patents.su/11-28973-sposib-ochistki-vidkhidnikh-gaziv-yaki-mistyat-sirkovoden-z-oderzhannyam-gidrosulfidu-natriyu.html" target="_blank" rel="follow" title="База патентів України">Спосіб очистки відхідних газів, які містять сірководень з одержанням гідросульфіду натрію</a>

Попередній патент: Спосіб впливу на привибійну зону свердловини та пристрій для його здійснення

Наступний патент: Спосіб покращення старовікових зрошуваних культурних пасовищ

Випадковий патент: Вимірювальний зонд для вимірювання параметрів у розплавах металів або шлаків