Спосіб ремонту паливного насоса турбореактивного двигуна літального апарата

Номер патенту: 80049

Опубліковано: 13.05.2013

Автори: Тищенко Микола Павлович, Ткаліч Артем Юрійович, Ліскович Назарій Юрійович, Расстригін Олександр Олексійович, Мітрахович Михайло Михайлович, Галушка Аліна Володимирівна, Башинський Володимир Георгійович, Галушка Володимир Іванович, Ткаченко Володимир Анатолійович, Садомов Олександр Миколайович, Вернигора Ольга Вікторівна, Ткаліч Андрій Юрійович, Доманський Максим Олександрович, Бовсунівський Олексій Сергійович, В'язовський Андрій Валерійович, Кривохатько Іван Володимирович, Самоздран Євген Сергійович, Обіход Антон Олександрович, Комаров Володимир Олександрович

Формула / Реферат

1. Спосіб ремонту паливного насоса турбореактивного двигуна літального апарата, що включає у себе технологічний процес, що складається з етапів, який полягає в послідовному виконанні етапів щодо розбирання, миття, очищення, дефектації, безпосередньо ремонту і зборки насоса, при цьому на першому етапі розбирають насос на складальні одиниці відповідно до технологічного процесу розбирання, після розбирання миють складальні одиниці конструкції насоса від бруду, смолистих відкладень, олій, змащень і корозії в мийних машинах, після миття очищують складальні одиниці від смолистих відкладень, окислів і старої фарби в спеціальних установках за допомогою кісточкової крихти чи хімічним шляхом у спеціальних ваннах, на етапі дефектації виявляють дефекти, на етапі ремонту усувають виявлені дефекти і несправності, а на заключному етапі ремонту збирають паливний насос шляхом монтажу на корпусі згаданого паливного насоса його складальних одиниць, який відрізняється тим, що перед початком ремонту підготовляють апаратуру контролю, засоби дефектоскопії і засоби ремонту, установлюють об'єкт ремонту на підставку і жорстко його закріплюють, після установки об'єкта ремонту на підставку роблять зовнішній огляд об'єкта ремонту на наявність механічних ушкоджень, на етапі дефектації проводять дефектацію окремих деталей і нероз'ємних складальних одиниць безпосередньо в зборі, проводять діагностику технічного стану деталей за допомогою засобів дефектоскопії, на етапі ремонту ремонтують деталі і вузли з їх одночасною модернізацією, після виконання ремонту перевіряють методами неруйнуючого контролю відремонтовані згадані складальні одиниці, після перевірки встановлюють перевірені складальні одиниці на свої місця чи збирають їх у функціональний вузол, приймають паливний насос після ремонту і перевіряють працездатність відремонтованого об'єкта в складі двигуна, при цьому на етапі дефектації контролюють корпус паливного насоса на наявність тріщин, зносу поверхні, зминання і пом'ятостей опорних поверхонь, забоїн, задирок, корозії, короблення, неперпендикулярності і непаралельності поверхонь, нагнітальний клапан на наявність заїдань і прихватів, зносу, рисок, натирів, забоїн, корозії і пом'ятостей, штовхальник, корпус регулятора, стакан упорного підшипника і хрестовину регулятора - на наявність тріщин, зносу поверхні, задирок, забоїн і пом'ятостей, важіль регулятора - на наявність погнутості важеля, зносу поверхонь, наклепу, задирок, забоїн і корозії, втулки, вал паливного насоса, тарілку регулятора - на наявність кольорів мінливості, тріщин, викрашування цементованого шару, зносу поверхні, корозії, місцевого вироблення поверхні, задирок і забоїн, кришку корпуса, ланку рейки, важіль пружини, валик з важелем, вісь важеля регулятора, плунжерну пару, гільзу, гільзу поворотну і кришку регулятора - на наявність тріщин, погнутості, зносу поверхні, задирок, забоїн і корозії, причому тріщини усувають шляхом обмеження тріщини свердленням отворів, оброблення під зварювання і заварювання, знос і зминання поверхні усувають шляхом обробки поверхні до ремонтного розміру, забоїни, задирки, наклеп, корозію, ризики, натири усувають шляхом зачищення поверхні до ремонтного розміру чи до розміру не менше припустимого, знос і викрашування цементованого шару усувають шляхом хромування і наступної обробки поверхні поліруванням до номінального чи ремонтного розміру, зрив різьблення усувають шляхом прогону різьблення мітчиком чи нарізкою різьблення плашкою, кольори мінливості усувають шляхом обробки поверхні до ремонтного розміру чи до розміру, не менше припустимого, місцеве вироблення поверхні і вм'ятини усувають шляхом виправлення поверхні до усунення дефекту, зрив чи викрашування зубів усувають шляхом заміни зубцюватого вінця, короблення поверхні усувають шляхом обробки поверхні до усунення дефекту, погнутості усувають шляхом виправлення до усунення погнутості, а при виконанні технологічних операцій по перевірці відремонтованих згаданих складальних одиниць методами неруйнуючого контролю визначають непаралельність поверхні шляхом перевірки плоскими скляними пластинками для інтерференційних вимірів чи лекальною лінійкою, а неперпендикулярність - шляхом перевірки за допомогою фарби.

2. Спосіб за п. 1, який відрізняється тим, що в процесі розбирання всі нероз'ємні складальні одиниці розбирають тільки після їхньої дефектації в зборі.

3. Спосіб за п. 1, який відрізняється тим, що плунжерну пару промивають у профільтрованому дизельному паливі.

4. Спосіб за п. 1, який відрізняється тим, що при проведенні перевірки неперпендикулярності поверхонь по фарбі якість ремонту визначають по безперервності паска по окружності і величині відбитка.

5. Спосіб за п. 1, який відрізняється тим, що на етапі ремонту складові елементи, що не підлягають ремонту, виготовляють у відповідності до складальних креслень.

Текст

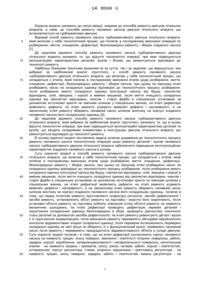

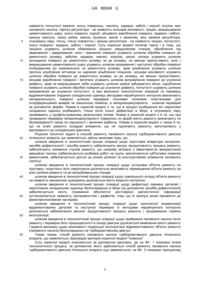

Реферат: Спосіб ремонту паливного насоса турбореактивного двигуна літального апарата, що включає у себе технологічний процес. Шляхом додавання до технологічного процесу ремонту паливного насоса технологічних операцій щодо ремонту деталей і вузлів паливного насоса UA 80049 U (12) UA 80049 U турбореактивного двигуна літального апарата забезпечити підвищення експлуатаційних характеристик згаданого паливного насоса в цілому. UA 80049 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі авіації, зокрема до способів ремонту двигунів літальних апаратів, а саме, до способів ремонту паливних насосів двигуна літального апарата, що встановлюється на турбореактивні двигуни. Відомий спосіб ремонту паливного насоса турбореактивного двигуна літального апарата, який включає у себе технологічний процес, що полягає в послідовному виконанні операцій по розбиранню, миттю, очищенню, дефектації, безпосередньо ремонту і зборки згаданого насоса [1]. До недоліків відомого способу ремонту паливного насоса турбореактивного двигуна літального апарата належить те, що відсутні технологічні операції, при яких підвищуються експлуатаційні характеристики деталей, вузлів і блоків, що ремонтуються відповідно до технології ремонту. Найбільш близьким технічним рішенням як за суттю, так і за задачею, що вирішується, яке вибрано за найближчий аналог (прототип), є спосіб ремонту паливного насоса турбореактивного двигуна літального апарата, що включає у себе технологічний процес, що складається з етапів, який полягає в послідовному виконанні етапів щодо розбирання, миття, очищення, дефектації, безпосередньо ремонту і зборки насоса, при цьому на першому етапі розбирають насос на складальні одиниці відповідно до технологічного процесу розбирання, після розбирання миють складальні одиниці конструкції насоса від бруду, смолистих відкладень, олій, змащень і корозії в мийних машинах, після миття очищують складальні одиниці від смолистих відкладень, окислів і старої фарби в спеціальних установках за допомогою кісточкової крихти чи хімічним шляхом у спеціальних ваннах, на етапі дефектації виявляють дефекти, на етапі ремонту усувають виявлені дефекти і несправності, а на заключному етапі ремонту збирають паливний насос шляхом монтажу на корпусі згаданого паливного насоса його складальних одиниць [2]. До недоліків відомого способу ремонту паливного насоса турбореактивного двигуна літального апарата, який вибрано за найближчий аналог (прототип), належить те, що в ньому відсутні технологічні операції, при яких підвищуються експлуатаційні характеристики деталей та вузлів, що входять складовими елементами в конструкцію двигуна літального апарата, що ремонтуються відповідно до технології ремонту. В основу корисної моделі поставлена задача шляхом додавання до технологічного процесу ремонту паливного насоса технологічних операцій щодо ремонту деталей і вузлів паливного насоса турбореактивного двигуна літального апарата забезпечити підвищення експлуатаційних характеристик згаданого паливного насоса в цілому. Суть корисної моделі в способі ремонту паливного насоса турбореактивного двигуна літального апарата, що включає у себе технологічний процес, що складається з етапів, який полягає в послідовному виконанні етапів щодо розбирання, миття, очищення, дефектації, безпосередньо ремонту і зборки насоса, при цьому на першому етапі розбирають насос на складальні одиниці відповідно до технологічного процесу розбирання, після розбирання миють складальні одиниці конструкції насоса від бруду, смолистих відкладень, олій, змащень і корозії в мийних машинах, після миття очищують складальні одиниці від смолистих відкладень, окислів і старої фарби в спеціальних установках за допомогою кісточкової крихти чи хімічним шляхом у спеціальних ваннах, на етапі дефектації виявляють дефекти, на етапі ремонту усувають виявлені дефекти і несправності, а на заключному етапі ремонту збирають паливний насос шляхом монтажу на корпусі згаданого паливного насоса його складальних одиниць, полягає в тому, що перед початком ремонту підготовляють апаратуру контролю, засоби дефектоскопії і засоби ремонту, установлюють об'єкт ремонту на підставку і жорстко його закріплюють, після установки об'єкта ремонту на підставку роблять зовнішній огляд об'єкта ремонту на наявність механічних ушкоджень, на етапі дефектації проводять дефектацію окремих деталей і нероз'ємних складальних одиниць безпосередньо в зборі, проводять діагностику технічного стану деталей за допомогою засобів дефектоскопії, на етапі ремонту ремонтують деталі і вузли з їх одночасною модернізацією, після виконання ремонту перевіряють методами неруйнуючого контролю відремонтовані згадані складальні одиниці, після перевірки встановлюють перевірені складальні одиниці на свої місця чи збирають їх у функціональний вузол, приймають паливний насос після ремонту і перевіряють працездатність відремонтованого об'єкта в складі двигуна. Суть корисної моделі полягає і в тому, що на етапі дефектації контролюють корпус паливного насоса на наявність тріщин, зносу поверхні, зминання і пом'ятості опорних поверхонь, забоїн, задирок, корозії, короблення, неперпендикулярності і непаралельності поверхонь, нагнітальний клапан - на наявність заїдань і прихватів, зносу, рисок, натирів, забоїн, корозії і пом'ятостей, штовхальник, корпус регулятора, стакан упорного підшипника і хрестовину регулятора - на наявність тріщин, зносу поверхні, задирок, забоїн і пом'ятостей, важіль регулятора - на 1 UA 80049 U 5 10 15 20 25 30 35 40 45 50 55 наявність погнутості важеля, зносу поверхонь, наклепу, задирок, забоїн і корозії, втулки, вал паливного насоса, тарілку регулятора - на наявність кольорів мінливості, тріщин, викрашування цементованого шару, зносу поверхні, корозії, місцевого вироблення поверхні, задирок і забоїн, кришку корпуса, ланку рейки, важіль пружини, валик з важелем, вісь важеля регулятора, плунжерну пару, гільзу, гільзу поворотну і кришку регулятора - на наявність тріщин, погнутості, зносу поверхні, задирок, забоїн і корозії. Суть корисної моделі полягає також і в тому, що тріщини усувають шляхом обмеження тріщини свердленням отворів, оброблення під зварювання і заварювання, знос і зминання поверхні усувають шляхом обробки поверхні до ремонтного розміру, забоїни, задирки, наклеп, корозію, риски, натири усувають шляхом зачищення поверхні до ремонтного розміру чи до розміру, не менше припустимого, знос і викрашування цементованого шару усувають шляхом хромування і наступної обробки поверхні поліруванням до номінального чи ремонтного розміру, зрив різьблення усувають шляхом прогону різьблення мітчиком чи нарізкою різьблення плашкою, кольори мінливості усувають шляхом обробки поверхні до ремонтного розміру чи до розміру, не менше припустимого, місцеве вироблення поверхні і вм'ятини усувають шляхом виправлення поверхні до усунення дефекту, зрив чи викрашування зубів усувають шляхом заміни зубцюватого вінця, короблення поверхні усувають шляхом обробки поверхні до усунення дефекту, погнутості усувають шляхом виправлення до усунення погнутості, а при виконанні технологічних операцій по перевірці відремонтованих згаданих складальних одиниць методами неруйнуючого контролю визначають непаралельність поверхні шляхом перевірки плоскими скляними пластинками для інтерференційних вимірів чи лекальною лінійкою, а неперпендикулярність - шляхом перевірки за допомогою фарби. Новим в корисній моделі є те, що в процесі розбирання всі нероз'ємні складальні одиниці розбирають тільки після їхньої дефектації в зборі, а плунжерну пару промивають у профільтрованому дизельному паливі. Новим в корисній моделі є й те, що при проведенні перевірки неперпендикулярності поверхонь по фарбі якість ремонту визначають по безперервності паска по окружності і величині відбитку. Новим в корисній моделі є також й те, що на етапі ремонту складові елементи, що не підлягають ремонту, виготовляють у відповідності до складальних креслень. Рішення технічної задачі в способі ремонту паливного насоса турбореактивного двигуна літального апарата, що заявляється, дійсно можливе тому, що: шляхом введення в технологічний процес операції щодо підготовки апаратури контролю, засобів дефектоскопії і засобів ремонту забезпечують високу продуктивність процесу ремонту, забезпечують зниження строків ремонту, що напряму зв'язано з ефективністю використання авіаційної техніки (забезпечується розбивка робот на групи, виключаються суб'єктивні помилки ремонтників, забезпечується доступ до різних ділянок та конструктивних елементів паливного насосу); шляхом введення в технологічний процес операції щодо установки об'єкта ремонту на підставку і жорсткого його закріплення досягається можливість переміщення об'єкта ремонту на різні ділянки ремонту та до випробувальних стендів; шляхом введення в технологічний процес операції щодо зовнішнього огляду об'єкта ремонту на наявність механічних ушкоджень досягається якість вхідного контролю; шляхом введення в технологічний процес операції щодо дефектації окремих деталей і нероз'ємних складальних одиниць безпосередньо в зборі (за допомогою засобів дефектоскопії) забезпечується якість отримання абсолютно достовірної діагностичної інформації (установлюється наявність несправностей і дефектів, тому що їх пропуск може призвести до важкопрогнозованих наслідків); шляхом введення в технологічний процес операції щодо одночасної модернізації відремонтованих деталей та наступної перевірки їх методами неруйнуючого контролю досягається забезпечення високої продуктивності процесу ремонту і продовження терміну експлуатації; шляхом введення в технологічний процес операції щодо приймання паливного насоса після ремонту і перевірки його працездатності в складі двигуна досягається виявлення якості ремонту і видача висновку щодо можливості подальшої експлуатації відремонтованого об'єкта ремонту (паливного насоса) безпосередньо на турбореактивному двигуні. Таким чином, спосіб ремонту паливного насоса турбореактивного двигуна літального апарата, що заявляється, відповідає критерію корисної моделі "новизна". Суть корисної моделі пояснюється за допомогою креслень, де на Фіг. 1 показано етапи технологічного процесу, за допомогою якого здійснюється спосіб ремонту паливного насоса турбореактивного двигуна літального апарата (що заявляється), на Фіг. 2 показано принципову 2 UA 80049 U 5 10 15 20 25 30 35 40 45 50 55 60 блок-схему поетапної реалізації способу ремонту паливного насоса турбореактивного двигуна літального апарата, який заявляється. Спосіб ремонту паливного насоса турбореактивного двигуна літального апарата реалізується за допомогою технологічних операцій, представлених у визначеній послідовності (як варіант технологічного процесу - див. схему на Фіг. 1) у відповідності до технологічного циклу ремонту (див. схему на Фіг. 2). Попередньо перед початком ремонту підготовлюють апаратуру контролю, засоби дефектоскопії і засоби ремонту. Одночасно встановлюють об'єкт ремонту (паливний насос) на підставку і жорстко його закріплюють. Після установки об'єкта ремонту (паливного насосу) на підставку проводять зовнішній огляд об'єкта ремонту на наявність механічних ушкоджень. Наступним етапом ремонту є технологічний етап розбирання, при якому роблять розбирання паливного насоса на складальні одиниці відповідно до технологічного процесу розбирання. Відповідно до технології в процесі розбирання всі нероз'ємні складальні одиниці розбирають тільки після їхньої дефектації в зборі. Після розбирання роблять мийку складальних одиниць конструкції насоса від бруду, смолистих відкладень, олій, змащень і корозії в мийних машинах, при цьому плунжерну пару додатково промивають у профільтрованому дизельному паливі. По закінченню мийки виконують технологічні операції по очищенню складальних одиниць від смолистих відкладень, окислів і старої фарби в спеціальних установках за допомогою кісточкової крихти чи хімічним шляхом у спеціальних ваннах. Очищені деталі надходять на дефектацію. У процесі дефектації роблять виявлення дефектів і діагностику технічного стану деталей за допомогою візуального методу контролю чи інших методів неруйнуючого контролю з використанням відповідних засобів дефектоскопії [3]. На етапі дефектації проводять/здійснюють дефектацію окремих деталей і нероз'ємних складальних одиниць безпосередньо в зборі. У процесі етапу дефектації безпосередньо контролюють: корпус паливного насоса - на наявність тріщин, зносу поверхні, зминання і пом'ятості опорних поверхонь, забоїн, задирок, корозії, коробления, неперпендикулярності і непаралельності поверхонь, нагнітальний клапан - на наявність заїдань і прихватів, зносу, рисок, натирів, забоїн, корозії і пом'ятостей, штовхальник, корпус регулятора, стакан упорного підшипника і хрестовину регулятора - на наявність тріщин, зносу поверхні, задирок, забоїн і пом'ятостей, важіль регулятора - на наявність погнутості важеля, зносу поверхонь, наклепу, задирок, забоїн і корозії, втулки, вал паливного насоса, тарілку регулятора - на наявність кольорів мінливості, тріщин, викрашування цементованого шару, зносу поверхні, корозії, місцевого вироблення поверхні, задирок і забоїн, кришку корпуса, ланку рейки, важіль пружини, валик з важелем, вісь важеля регулятора, плунжерну пару, гільзу, гільзу поворотну і кришку регулятора - на наявність тріщин, погнутості, зносу поверхні, задирок, забоїн і корозії. Деталі і вузли, що пройшли дефектацію і були визнані дефектними, направляються в ремонт. У процесі ремонту роблять усунення виявлених дефектів і несправностей, при цьому виконують ремонт деталей і вузлів з їх одночасною модернізацією. У процесі ремонту усувають: тріщини - шляхом обмеження тріщини свердленням отворів, оброблення під зварювання і заварювання; знос і зминання поверхні - шляхом обробки поверхні до ремонтного розміру; забоїни, задирки, наклеп, корозію, риски, натири - шляхом зачищення поверхні до ремонтного розміру чи до розміру, не менше припустимого; знос і викрашування цементованого шару - шляхом хромування і наступної обробки поверхні поліруванням до номінального чи ремонтного розміру; зрив різьблення - шляхом прогону різьблення мітчиком чи нарізкою різьблення плашкою; кольори мінливості - шляхом обробки поверхні до ремонтного розміру чи до розміру не менше припустимого; місцеве вироблення поверхні і вм'ятини - шляхом виправлення поверхні до усунення дефекту; зрив чи викрашування зубів - шляхом заміни зубцюватого вінця; 3 UA 80049 U 5 10 15 20 25 30 35 40 45 50 55 60 короблення поверхні - шляхом обробки поверхні до усунення дефекту; погнутості - шляхом виправлення до усунення погнутості. Під час ремонту ті деталі, що були відбраковані на етапі ремонту і не підлягають безпосередньо ремонту, виготовляються по новому у відповідності до складальних креслень. Після виконання ремонту виконують технологічні операції по перевірці методами неруйнуючого контролю відремонтованих згаданих складальних одиниць. При цьому при виконанні технологічних операцій по перевірці відремонтованих згаданих складальних одиниць методами неруйнуючого контролю визначають: непаралельність поверхні - шляхом перевірки плоскими скляними пластинками для інтерференційних вимірів чи лекальною лінійкою, неперпендикулярність поверхні - шляхом перевірки за допомогою фарби. Причому при проведенні перевірки неперпендикулярності поверхонь по фарбі визначають якість ремонту по безперервності паска по окружності і величині відбитка. Після перевірки відремонтованих складальних одиниць методами неруйнуючого контролю, установлюють перевірені складальні одиниці на свої місця чи роблять їхню зборку у функціональний вузол. На заключному етапі ремонту роблять зборку паливного насоса турбореактивного двигуна літального апарата шляхом монтажу на корпусі паливного насоса складальних одиниць. По закінченню монтажу роблять приймання паливного насоса після ремонту і перевірку його працездатності в складі двигуна. Підвищення ефективності застосування способу ремонту паливного насоса турбореактивного двигуна літального апарата, що заявляється, у порівнянні з прототипом, досягається шляхом введення в технологію ремонту нових технологічних операцій по ремонту і модернізації при проведенні ремонту окремих елементів конструкції насоса - деталей і вузлів, що забезпечує високу продуктивність процесу ремонту і продовження терміну експлуатації зазначеного паливного насоса. Підвищення ефективності способу ремонту насоса турбореактивного двигуна літального апарата, у порівнянні з прототипом, досягається також і за рахунок того, що після модернізації деталей і вузлів паливного насоса турбореактивного двигуна літального апарата підвищуються експлуатаційні характеристики двигуна літального апарата в цілому. Джерела інформації: 1. Ремонт летательных аппаратов: Ученик для вузов гражданской авиации. / Под ред. Н.Л. Голего. – М.: Транспорт, 1976.-456 с. - аналог. 2. Орлов К.Я., Пархимович В.А. Ремонт самолетов и вертолетов. Учебник для средних специальных учебных заведений гражданской авиации. -М.: Транспорт, 1986. - С. 32, рис. 1.6 прототип. 3. Приборы для неразрушающего контроля. Справочник/ Под ред. В.В. Клюева. В 2-х т., -М.: Машиностроение, 1878-1979. - Т. 1.-400 с. - Т. 2.-358 с. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб ремонту паливного насоса турбореактивного двигуна літального апарата, що включає у себе технологічний процес, що складається з етапів, який полягає в послідовному виконанні етапів щодо розбирання, миття, очищення, дефектації, безпосередньо ремонту і зборки насоса, при цьому на першому етапі розбирають насос на складальні одиниці відповідно до технологічного процесу розбирання, після розбирання миють складальні одиниці конструкції насоса від бруду, смолистих відкладень, олій, змащень і корозії в мийних машинах, після миття очищують складальні одиниці від смолистих відкладень, окислів і старої фарби в спеціальних установках за допомогою кісточкової крихти чи хімічним шляхом у спеціальних ваннах, на етапі дефектації виявляють дефекти, на етапі ремонту усувають виявлені дефекти і несправності, а на заключному етапі ремонту збирають паливний насос шляхом монтажу на корпусі згаданого паливного насоса його складальних одиниць, який відрізняється тим, що перед початком ремонту підготовляють апаратуру контролю, засоби дефектоскопії і засоби ремонту, установлюють об'єкт ремонту на підставку і жорстко його закріплюють, після установки об'єкта ремонту на підставку роблять зовнішній огляд об'єкта ремонту на наявність механічних ушкоджень, на етапі дефектації проводять дефектацію окремих деталей і нероз'ємних складальних одиниць безпосередньо в зборі, проводять діагностику технічного стану деталей за допомогою засобів дефектоскопії, на етапі ремонту ремонтують деталі і вузли з їх одночасною модернізацією, після виконання ремонту перевіряють методами неруйнуючого контролю відремонтовані згадані складальні одиниці, після перевірки встановлюють перевірені 4 UA 80049 U 5 10 15 20 25 30 35 складальні одиниці на свої місця чи збирають їх у функціональний вузол, приймають паливний насос після ремонту і перевіряють працездатність відремонтованого об'єкта в складі двигуна, при цьому на етапі дефектації контролюють корпус паливного насоса на наявність тріщин, зносу поверхні, зминання і пом'ятостей опорних поверхонь, забоїн, задирок, корозії, короблення, неперпендикулярності і непаралельності поверхонь, нагнітальний клапан на наявність заїдань і прихватів, зносу, рисок, натирів, забоїн, корозії і пом'ятостей, штовхальник, корпус регулятора, стакан упорного підшипника і хрестовину регулятора - на наявність тріщин, зносу поверхні, задирок, забоїн і пом'ятостей, важіль регулятора - на наявність погнутості важеля, зносу поверхонь, наклепу, задирок, забоїн і корозії, втулки, вал паливного насоса, тарілку регулятора на наявність кольорів мінливості, тріщин, викрашування цементованого шару, зносу поверхні, корозії, місцевого вироблення поверхні, задирок і забоїн, кришку корпуса, ланку рейки, важіль пружини, валик з важелем, вісь важеля регулятора, плунжерну пару, гільзу, гільзу поворотну і кришку регулятора - на наявність тріщин, погнутості, зносу поверхні, задирок, забоїн і корозії, причому тріщини усувають шляхом обмеження тріщини свердленням отворів, оброблення під зварювання і заварювання, знос і зминання поверхні усувають шляхом обробки поверхні до ремонтного розміру, забоїни, задирки, наклеп, корозію, ризики, натири усувають шляхом зачищення поверхні до ремонтного розміру чи до розміру не менше припустимого, знос і викрашування цементованого шару усувають шляхом хромування і наступної обробки поверхні поліруванням до номінального чи ремонтного розміру, зрив різьблення усувають шляхом прогону різьблення мітчиком чи нарізкою різьблення плашкою, кольори мінливості усувають шляхом обробки поверхні до ремонтного розміру чи до розміру, не менше припустимого, місцеве вироблення поверхні і вм'ятини усувають шляхом виправлення поверхні до усунення дефекту, зрив чи викрашування зубів усувають шляхом заміни зубцюватого вінця, короблення поверхні усувають шляхом обробки поверхні до усунення дефекту, погнутості усувають шляхом виправлення до усунення погнутості, а при виконанні технологічних операцій по перевірці відремонтованих згаданих складальних одиниць методами неруйнуючого контролю визначають непаралельність поверхні шляхом перевірки плоскими скляними пластинками для інтерференційних вимірів чи лекальною лінійкою, а неперпендикулярність - шляхом перевірки за допомогою фарби. 2. Спосіб за п. 1, який відрізняється тим, що в процесі розбирання всі нероз'ємні складальні одиниці розбирають тільки після їхньої дефектації в зборі. 3. Спосіб за п. 1, який відрізняється тим, що плунжерну пару промивають у профільтрованому дизельному паливі. 4. Спосіб за п. 1, який відрізняється тим, що при проведенні перевірки неперпендикулярності поверхонь по фарбі якість ремонту визначають по безперервності паска по окружності і величині відбитка. 5. Спосіб за п. 1, який відрізняється тим, що на етапі ремонту складові елементи, що не підлягають ремонту, виготовляють у відповідності до складальних креслень. 5 UA 80049 U 6 UA 80049 U 7 UA 80049 U 8 UA 80049 U Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for repair of fuel pump of turbo-jet engine of aircraft

Автори англійськоюKomarov Volodymyr Oleksandrovych, Rasstryhin Oleksandr Oleksiiovych, Bashynskyi Volodymyr Heorhiiovych, Mitrakhovych Mykhailo Mykhailovych, Tkachenko Volodymyr Anatoliiovych, Halushka Alina Volodymyrivna, Halushka Volodymyr Ivanovych, Obikhod Anton Oleksandrovych, Viazovskyi Andrii Valeriiovych, SAdomov Oleksandr Mykolaiovych, Vernigora Olha Viktorivna, Domanskyi Maksym Oleksandrovych, Samozdran Yevhen Serhiiovych, Tyschenko Mykola Pavlovych, Bovsunivskyi Oleksii Serhiiovych, Tkalich Andrii Yuriiovych, Tkalich Artem Yuriiovych, Kryvokhatko Ivan Volodymyrovych, Liskovych Nazarii Yuriiovych

Назва патенту російськоюСпособ ремонта топливного насоса турбореактивного двигателя летательного аппарата

Автори російськоюКомаров Владимир Александрович, Расстригин Александр Алексеевич, Башинский Владимир Георгиевич, Митрахович Михаил Михайлович, Ткаченко Владимир Анатольевич, Галушка Алина Владимировна, Галушка Владимир Иванович, Обиход Антон Александрович, Вязовский Андрей Валериевич, Садомов Александр Николаевич, Вернигора Ольга Викторовна, Доманский Максим Александрович, Самоздран Евгений Сергеевич, Тищенко Николай Павлович, Бовсунивский Алексей Сергеевич, Ткалич Андрей Юрьевич, Ткалич Артем Юрьевич, Кривохатько Иван Владимирович, Лискович Назарий Юрьевич

МПК / Мітки

МПК: F02M 59/00, F02M 37/00, F02M 39/00, H01M 2/02, B23P 6/02

Мітки: паливного, насоса, двигуна, турбореактивного, літального, спосіб, апарата, ремонту

Код посилання

<a href="https://ua.patents.su/11-80049-sposib-remontu-palivnogo-nasosa-turboreaktivnogo-dviguna-litalnogo-aparata.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту паливного насоса турбореактивного двигуна літального апарата</a>

Попередній патент: Спосіб модернізації учбово-тренувального літака типу л-39 у легкий багатофункціональний бойовий літак

Наступний патент: Радіоканал

Випадковий патент: Пристрій захисту підсилювача потужності від "наскрізних" струмів