Спосіб ремонту паливного бака літального апарата (варіанти)

Номер патенту: 98915

Опубліковано: 25.06.2012

Автори: Середохін Володимир Олексійович, Михайленко Володимир Павлович, Буцан Анатолій Олексійович, Немчин Олександр Федорович, Зубко Микола Олександрович, Михайлицька Наталія Валентинівна

Формула / Реферат

1. Спосіб ремонту паливного бака літального апарата, за яким на зовнішньому боці корпусу бака, в місцях пошкоджень та навколо них видаляють лакофарбове покриття і сліди можливої корозії та накладають, з напуском для кожного пошкодження, виконані з алюмінієвого сплаву, компенсуючі латки, оброблені місця пошкоджень корпусу бака та одну з поверхонь кожної компенсуючої латки попередньо знежирюють та покривають металополімерною пастою, накладають компенсуючі латки поверхнею з нанесеною металополімерною пастою на відповідні місця ушкоджень та забезпечують їх щільне прилягання, видаляючи надлишки пасти, при цьому після полімеризації та затвердіння металополімерної пасти перевіряють паливний бак на герметичність, а ремонтовані поверхні корпусу паливного бака шліфують, ґрунтують та наносять на них лакофарбове покриття, який відрізняється тим, що як матеріал компенсуючих латок використовують лист сплаву ідентичного матеріалу паливного бака товщиною 0,5-0,6 мм, а після накладення компенсуючих латок на місця пошкоджень за допомогою тягарців створюють тиск величиною 0,5-0,6 кг/см на компенсуючі латки, далі через 4-6 хвилин після встановлення тягарців до корпусу паливних баків прикладають вібраційні навантаження, застосовуючи синусоїдальну вібрацію частотою (50±5) Гц з амплітудним прискоренням (0,03±0,01)м/с2.

2. Спосіб ремонту паливного бака літального апарата, за яким на зовнішньому боці корпусу бака, в місцях пошкоджень та навколо них видаляють лакофарбове покриття і сліди можливої корозії та накладають з напуском для кожного пошкодження, виконані з алюмінієвого сплаву, компенсуючи латки, оброблені місця пошкоджень корпусу бака та одну з поверхонь кожної компенсуючої латки попередньо знежирюють та покривають металополімерною пастою, накладають компенсуючі латки поверхнею з нанесеною металополімерною пастою на відповідні місця ушкоджень та забезпечують їх щільне прилягання, видаляючи надлишки пасти, при цьому після полімеризації та затвердіння металополімерної пасти перевіряють паливний бак на герметичність, а ремонтовані поверхні корпусу паливного бака шліфують, ґрунтують та наносять на них лакофарбове покриття, який відрізняється тим, що як матеріал компенсуючих латок використовують лист сплаву ідентичного матеріалу паливного бака товщиною 0,5-0,6 мм, а після накладення компенсуючих латок на місця пошкоджень за допомогою тягарців створюють тиск величиною 0,5-0,6 кг/см на компенсуючі латки, далі через 4-6 хвилин після встановлення тягарців до корпусу паливних баків прикладають вібраційні навантаження за допомогою віброперетворювачів в трьох взаємно перпендикулярних напрямках, застосовуючи вібрацію з амплітудним прискоренням (0,03±0,01) м/с2.

3. Спосіб ремонту паливного бака за п. 2, який відрізняється тим, що вібраційні навантаження створюють шумоподібною вібрацією в частотній смузі від 100 до 350 Гц.

Текст

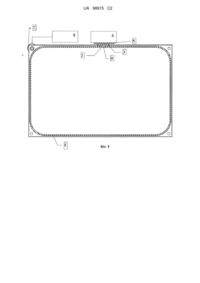

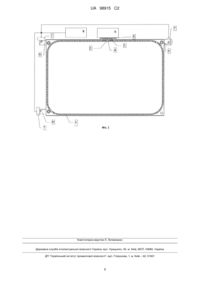

Реферат: Спосіб ремонту паливного бака літального апарата (варіанти) полягає в усунені дефектів його поверхні для відновлення цілісності та продовження терміну служби, що вирішується за рахунок використання технології приклеювання накладених на пошкоджені ділянки паливного бака компенсуючих латок та застосування поєднаних статичного та динамічного навантажень на компенсуючі латки шляхом впливу тиском та вібрацією в процесі полімеризації клею. UA 98915 C2 (12) UA 98915 C2 UA 98915 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до авіаційної техніки, зокрема до ремонту паливної системи літальних апаратів. Для гелікоптерів, наприклад типу МИ-24 (МИ-8, МИ-8Т, МИ-17, МИ-35 та ін.), які після модернізації цілком відповідають сьогоднішнім вимогам, при проведенні капітального ремонту з технічним оглядом і одночасним продовженням терміну служби і ресурсів основних агрегатів гелікоптера виникає необхідність відновлення цілісності паливних баків, які за час експлуатації зазнають ушкоджень внаслідок корозії або механічних впливів. Відомий спосіб ремонту паливних баків, виготовлених з алюмінієвих сплавів, за допомогою аргонно-дугового зварювання, принципи якого наведені в учбовому посібнику Борилова А.Н., Дерунов В.Б., Литвинов В.Д., Технология и организация ремонта и обслуживания автомобиля. Учебное пособие., М.: Академкнига, 2006, за яким ремонт таких паливних баків при наявності пошкоджень проводять шляхом наступних операцій: зливають з пошкодженого бака паливо, демонтують паливний бак, проводять промивання або пропарювання паливного бака в порядку та обсягах, визначених правилами з техніки безпеки для авторемонтних підприємств (на Україні діють «ДНАОП 63.21-1.04-78 Правила техніки безпеки для авторемонтних підприємств»), готують з листа відповідного алюмінієвого сплаву латку, що перекриває місце ушкодження з напуском, зачищають поверхню бака в районі місця ушкодження, заповнюють паливний бак водою або інертним газом, накладають приготовлену латку на місце пошкодження, за допомогою аргонно-дугового зварювання по периметру латки прикріплюють її до корпусу паливного бака та перевіряють бак на герметичність. Перевагою такого способу ремонту паливних баків, виготовлених з алюмінієвих сплавів, є висока надійність ремонту. Однак недоліком такого способу є його складність та значна тривалість, пов'язана з необхідністю забезпечення протипожежних заходів, що викликано наявністю в замкнутому об'ємі паливного бака вибухонебезпечних паливних парів навіть за відсутності самого палива. Відомий спосіб ремонту тонкостінних конструкцій (пат. RU 2181083 від 10.04.2002), при якому визначають межі зон ушкодження, вирізують ушкоджену зону, виготовляють компенсуючу латку з декількох шарів препрегу і суміші рідкого клею з наповнювачем, розмір кожного наступного шару, крім першого, вибирають більше попереднього на величину напуску і заливають ушкоджену зону епоксидним клеєм, з першого шару препрегу утворять дно ушкодженої зони і частково його вдавлюють усередину конструкції, заповнюють порожнину дефекту сумішшю рідкого епоксидного клею з наповнювачем, укладають інші шари поверх суміші клею з наповнювачем і утворюють компенсуючу латку. Перевагою такого способу ремонту паливних баків, що також, як і в літальних апаратах, є тонкостінними конструкціями, є зменшення часу ремонту через відсутність зварювальних робіт, що не потребує операцій промивання чи випарювання паливного бака та заповнення його водою чи інертним газом. До недоліків даного способу ремонту паливних баків можна віднести його складність, пов'язану з необхідністю укладання багатошарової компенсуючої латки, та не досить високу надійність, викликану застосуванням неметалевої компесуючої латки, що унеможливлює застосування цього способу для паливних баків гелікоптера, які зазнають при експлуатації значних вібраційних навантажень. Відомий також спосіб закладення скорозійованих дефектів металевих поверхонь (пат. RU 2131344 від 10.06.1999), який включає зачищення металевої поверхні і нанесення на неї матеріалу, що перешкоджає розвиткові корозії, зачищення металевої поверхні здійснюють навколо зони дефекту, а як матеріал, що перешкоджає розвиткові корозії, використовують низьков'язкий анаеробний герметик і металополімер «Герметалл-1», причому на зону дефекту наносять анаеробний низьков'язкий герметик, а металополімер «Герметалл-1» наносять у два шари, при цьому перший його шар наносять після отвердіння анаеробного герметика з перекриттям зони дефекту, а післязакінчення часу його життєздатності наносять другий його шар з перекриттям першого, потім здійснюють витримку до остаточного отвердіння металополімеру «Герметалл-1». Перевагою такого способу ремонту є його простота і, як наслідок, значне зменшення часу ремонту. До недоліків такого способу ремонту можна віднести його не досить високу надійність, викликану відсутністю компенсуючої латки, а також значною пористістю полімеризованої композиції, тому що повітря і гази видалити зі складу композиції за допомогою шпателя або кисті важко. Найбільш близьким до пропонованого способу ремонту паливних баків є спосіб ремонту дефектів поверхні виробів (пат. RU 2214919 від 27.10.2003), що включає очищення ушкодженої і 1 UA 98915 C2 5 10 15 20 25 30 35 40 45 50 55 60 прилеглої поверхонь, закріплення пристрою для нагнітання ремонтної композиції, нагнітання ремонтної композиції в порожнину дефекту і її термообробку шляхом нагрівання в замкнутому обсязі, утвореному порожниною каверни і формотворної вкладки, вібронагнітання ремонтної композиції в порожнину дефекту здійснюють з одночасним формуванням поверхні ремонтованої ділянки за допомогою формотворної деталі і змінної формотворної вкладки, для утримання пристрою в процесі вібронагнітання і термообробку ремонтної композиції використовують постійні магніти. Перевагою цього способу ремонту є менша пористість ремонтної композиції внаслідок її полімеризації під тиском. До недоліків такого способу ремонту можна віднести його не досить високу надійність, викликану відсутністю компенсуючої латки, а також значну складність пристрою, за допомогою якого реалізується спосіб ремонту, та неможливість використання для ремонту паливних баків, виготовлених з алюмінієвих сплавів, оскільки при ремонті використовуються постійні магніти. В основу створення винаходу поставлено задачу подолання вищезазначених недоліків попереднього рівня техніки, шляхом підвищення надійності та зменшення часових і матеріальних витрат під час ремонту дефектів поверхні виробів для продовженням терміну служби та відновлення цілісності авіаційних паливних баків, виготовлених із алюмінієвих сплавів, що вирішується за рахунок використання технології залатування та прикладанням до пошкоджених ділянок баків поєднаних статичного та динамічного навантажень. Поставлена задача вирішується тим, що за першим варіантом здійснення способу ремонту паливного бака, його демонтують з літального апарата, визначають місця пошкоджень на його корпусі, видаляють лакофарбові покриття та сліди можливої корозії на зовнішньому боці корпусу паливного бака в місцях пошкоджень та навколо них, готують з алюмінієвого сплаву компенсуючі латки з напуском для кожного ушкодження, обезжирюють оброблену поверхню паливного бака та одну з поверхонь компенсуючих латок, готують металополімерну пасту як суміш основи та активатору у пропорціях та порядку, що вказані в супровідній документації на набір компонентів металополімерної пасти, наносять приготовлену металополімерну пасту на місця пошкоджень та обезжирені поверхні компенсуючих латок, накладають компенсуючі латки поверхнею з нанесеною металополімерною пастою на відповідні місця ушкоджень та забезпечують їх щільне прилягання, в разі необхідності надлишки пасти знімають за допомогою розчинника, вказаного в супровідній документації на набір компонентів металополімерної пасти, після полімеризації та затвердіння металополімерної пасти перевіряють паливний бак на герметичність, ремонтовані поверхні корпусу паливного бака шляхом шліфовки та ґрунтування готують до нанесення лакофарбового покриття, наносять лакофарбове покриття, монтують паливний бак на планер гелікоптера. Згідно з винаходом, як матеріал компенсуючих латок використовують лист сплаву, ідентичного матеріалу паливного бака товщиною 0,5-0,6 мм, після накладення компенсуючих латок на місця пошкоджень за допомогою тягарців створюють тиск 2 на компенсуючі латки величиною 0,5-0,6 кг/см , далі протягом від 4 до 6 хвилин після встановлення тягарців до корпусу паливних баків застосовують вібраційні навантаження, тривалість яких обернено пропорційна розміру наскрізних пошкоджень корпусу паливних баків, при цьому як вібраційні навантаження до корпусу паливних баків застосовують синусоїдальну 2 вібрацію частотою (50±5) Гц та амплітудним прискоренням (0,03±0,01) м/с . За іншим варіантом реалізації способу до сукупності дій першого варіанта додано те, що після встановлення тягарців до корпусу паливних баків прикладають вібраційні навантаження за допомогою віброперетворювачів в трьох взаємно перпендикулярних напрямках з амплітудним 2 прискоренням (0,03±0,01) м/с , причому вібраційні навантаження створюють шумоподібною вібрацією в частотній смузі від 100 до 350 Гц. До відмітних від найближчого аналога ознак запропонованого способу ремонту паливних баків літальних апаратів належать: - використання як матеріалу компенсуючих латок листа сплаву, ідентичного матеріалу паливного бака, товщиною 0,5-0,6 м, який є деформівним сплавом, що зміцнюється тиском та має високу корозійну стійкість, вибраний за результатом дослідних випробувань оптимальним для залатування баків літальних апаратів, зокрема гелікоптерів; - створення за допомогою тягарців тиску, тобто статичного навантаження, величиною 0,5-0,6 кг/см на компенсуючі латки після їх накладення на місця пошкоджень, яке дозволяє оптимально, не деформуючи корпус бака та латку, ущільнити прошарок металополімерної пасти, витискаючи тим самим повітря і гази зі складу її композиції та забезпечуючи максимальну міцність "холодного зварювання"; - вибір тривалості застосування вібраційних навантажень до корпусу паливних баків протягом від 4 до 6 хвилин після встановлення тягарців, пов'язаний обернено-пропорційною 2 UA 98915 C2 5 10 15 20 25 30 35 40 45 50 55 60 залежністю з розміром наскрізних пошкоджень корпусу паливних баків, що забезпечує проникнення і полімеризацію металополімерної пасти; - застосування як вібраційних навантажень до корпусу паливних баків синусоїдальної 2 вібрації частотою (50±5) Гц та амплітудним прискоренням (0,03±0,01) м/с є оптимальним для заповнення прошарком металополімерної пасти всіх пустот, каверн та виїмок на поверхнях корпусу паливного бака та компенсуючої латки, але недостатнім для зміщення тягарів; - прикладання вібраційних впливів, за другим варіантом способу, на початковому етапі поляризації в трьох взаємно перпендикулярних напрямках забезпечить мінімально можливу пористість полімеризованого прошарку металополімерної пасти і, тим самим, найвищу якість «холодного» зварювання; - застосування як вібраційних навантажень до корпусу паливного бака нерегулярного впливу, а саме шумоподібної вібрації - є оптимальним для створення необхідних віброзсувів часток металополімерної пасти, а середньочастотний діапазон від 100 до 350 Гц, придатний для використання таких вібраційних впливів в трьох взаємно-перпендикулярних напрямках, є достатнім для створення необхідних зусиль і безпечним для використання на робочому місці, визначений експериментально і дозволяє отримати рівномірну щільність прошарку металополімерної пасти при забезпеченні максимальної міцності фіксації компенсуючої латки на корпусі паливного бака. Винахід пояснюється кресленнями, де на фіг. 1 та 2 показаний розріз паливного бака літального апарата на початковому етапі полімеризації металополімерної пасти для пропонованого способу ремонту паливних баків, наприклад гелікоптера типу МИ-24. На фіг. 1 корпус паливного бака 1 для прикладу має наскрізне пошкодження 2. Нанесений після знежирення на компенсуючу латку 3 шар металополімерної пасти та шар металополімерної пасти, нанесений після зачистки та знежирення на поверхню корпусу паливного бака 1 в місці пошкодження 2 утворюють після накладання компенсуючої латки 3 на корпус паливного бака 1 прошарок металополімерної пасти 4, який після полімеризації скріпить компенсуючу латку 3 та корпус паливного бака 1 (метод «холодного» зварювання). На компенсуючу латку 3 через утримуючу прокладку 5 (наприклад, гумову чи каучукову плівку) 2 накладають тягарець 6, що створює тиск величиною 0,5-0,6 кг/см , за допомогою якого ущільнюють прошарок металополімерної пасти 4, витискаючи тим самим повітря і гази зі складу композиції. В довільних місцях корпусу паливного бака 1 (зазвичай в місцях кріплення корпусу паливного бака 1 до планера гелікоптера) закріплюють віброперетворювач 7, сигнальний вхід якого з'єднаний з виходом джерела електричних сигналів 8. На фіг. 2 проілюстрований другий варіант виконання винаходу з застосуванням вібраційних впливів в трьох взаємно перпендикулярних напрямках, де в довільних місцях корпусу паливного бака 1 (зазвичай в місцях кріплення корпусу паливного бака 1 до планера гелікоптера) закріплюють кронштейни 9, що мають три взаємно перпендикулярні площини, на кожній з яких передбачені місця кріплення віброперетворювачів 7. Сигнальні входи всіх віброперетворювачів 7 з'єднані з виходом джерела електричних сигналів 8. З літератури (Басов Н.И., Любартович С.А., Любартович В.А., Виброформование полимеров, Л., 1979) відомо, що «...під впливом вібрації перебудовуються і руйнуються структурні зв'язки в багатьох аморфних матеріалах, наприклад, у полімерах, що знаходяться у в'язкотекучому стані. При цьому прискорюється механічна релаксація (тиксотропне зниження в'язкості і пружності) і механодеструкція (часткове зменшення молекулярної маси) макромолекул. У результаті полегшується, наприклад, віброформування полімерів. При накладенні на стаціонарну деформацію зрушення низькочастотних коливань виникає ефект так званої реологічної нелінійності - збільшується швидкість плину полімерного матеріалу...». Завдяки тому, що на початковому етапі полімеризації (приблизно 10-15 % від часу життєздатності приготовленої суміші) прошарок металополімерної пасти 4 допускає деформаційні зміни об'єму, для збільшення в'язкотекучості застосовують вібраційні впливи, створювані віброперетворювачем 7, величина яких недостатня для зміщення тягарця 6 (від 0,02 до 0,04 м/с), але достатня для заповнення прошарком металополімерної пасти 4 всіх пустот, каверн та виїмок на поверхнях корпусу паливного бака 1 та компенсуючої латки 3. Таким чином, застосування тягарця 6 (статичного навантаження) протягом всього часу полімеризації прошарку металополімерної пасти 4, а вібраційних впливів за допомогою віброперетворювача 7 (динамічного навантаження) тільки на початковому етапі поляризації, забезпечить меншу пористість полімеризованого прошарку металополімерної пасти 4, а значить і вищу якість «холодного» зварювання. У зв'язку з цим вибрано і інтервал застосування вібраційних навантажень, як величини обернено пропорційної розміру наскрізних пошкоджень корпусу паливних баків (звичайно в 3 UA 98915 C2 5 10 15 20 25 30 35 40 45 50 55 60 межах 10-15 % від часу життєздатності приготовленої суміші), оскільки опір заповненню металополімерною пастою наскрізних отворів зростає із зменшенням їх розмірів. 2 Параметр статичного навантаження (тиск величиною 0,5-0,6 кг/см ) є компромісом між зниженням пористості полімеризованого прошарку металополімерної пасти 4 та деформаційними змінами поверхні корпусу паливного бака 1, вибраний як такий, що забезпечує максимальну міцність «холодного» зварювання. Оскільки вага корпусу паливного бака 1 в сукупності з тягарцем 6 достатньо велика, то при застосуванні як вібраційних навантажень до корпусу паливного бака 1 синусоїдальної вібрації очевидний вибір частоти низькочастотного діапазону, а як джерело синусоїдального сигналу 8 може бути застосований стандартний генератор низькочастотних сигналів типу ГЗ-112/1. Більш якісну (рівномірну) щільність прошарку металополімерної пасти 4 при будь-якій орієнтації пошкодження можна отримати, застосувавши як вібраційні навантаження до корпусу паливного бака 1 нерегулярного впливу в трьох взаємно перпендикулярних напрямках, а саме шумоподібної вібрації в частотній смузі від 100 до 350 Гц, яка визначена експериментально, що потребує використання як генератора електричних сигналів 8 спеціалізованого широкосмугового генератора шуму (величина смуги частотного спектра порівняна з номіналом його центральної частоти). При цьому забезпечується максимальна міцність фіксації компенсуючої латки 3 на корпусі паливного бака 1 незалежно від орієнтації його пошкоджень. Спосіб за обома варіантами здійснення реалізують застосовуючи набори інструментів для зняття лакофарбового покриття, виготовлення компенсуючих латок 3, зачищення та обезжирення поверхонь корпусу паливного бака 1 та компенсуючої латки 3, приготування металополімерної пасти, при цьому виготовляють компенсуючі латки 3, зачищають та обезжирюють поверхні корпусу паливного бака 1 в місцях пошкоджень та одну з сторін компенсуючих латок 3, готують металополімерну пасту та наносять її на підготовлені сторони компенсуючих латок 3, накладають компенсуючі латки 3 на корпус паливного бака 1 в місцях пошкоджень таким чином, що між компенсуючими латками 3 та корпусом паливного бака 1 в місцях пошкоджень утворюється прошарок металополімерної пасти 4. На компенсуючу латку 3 через утримуючу прокладку 5 (наприклад, гумову чи каучукову плівку) вкладають тягарець 6, що створює тиск, за допомогою якого ущільнюють прошарок металополімерної пасти 4, витискаючи тим самим повітря і гази зі складу композиції. Набори інструментів для зняття лакофарбового покриття, виготовлення компенсуючих латок, зачищення та обезжирення поверхонь корпусу паливного бака та компенсуючої латки, приготування металополімерної пасти є достатньо відомими для фахівця з рівня техніки. Як віброперетворювачі 7 та генератор електричних сигналів 8 можливе використання пристроїв, що застосовуються, наприклад, в системах технічного захисту інформації. Отже, запропонований винахід дозволяє підвищити надійність ремонту та зменшити часові і матеріальні витрати внаслідок своєї простоти та можливості використання фахівців низької кваліфікації під час ремонту паливних баків літальних апаратів. ФОРМУЛА ВИНАХОДУ 1. Спосіб ремонту паливного бака літального апарата, за яким на зовнішньому боці корпусу бака, в місцях пошкоджень та навколо них видаляють лакофарбове покриття і сліди можливої корозії та накладають, з напуском для кожного пошкодження, виконані з алюмінієвого сплаву, компенсуючі латки, оброблені місця пошкоджень корпусу бака та одну з поверхонь кожної компенсуючої латки попередньо знежирюють та покривають металополімерною пастою, накладають компенсуючі латки поверхнею з нанесеною металополімерною пастою на відповідні місця ушкоджень та забезпечують їх щільне прилягання, видаляючи надлишки пасти, при цьому після полімеризації та затвердіння металополімерної пасти перевіряють паливний бак на герметичність, а ремонтовані поверхні корпусу паливного бака шліфують, ґрунтують та наносять на них лакофарбове покриття, який відрізняється тим, що як матеріал компенсуючих латок використовують лист сплаву ідентичного матеріалу паливного бака товщиною 0,5-0,6 мм, а після накладення компенсуючих латок на місця пошкоджень за допомогою тягарців створюють тиск величиною 0,5-0,6 кг/см на компенсуючі латки, далі через 4-6 хвилин після встановлення тягарців до корпусу паливних баків прикладають вібраційні навантаження, застосовуючи 2 синусоїдальну вібрацію частотою (50±5) Гц з амплітудним прискоренням (0,03±0,01)м/с . 2. Спосіб ремонту паливного бака літального апарата, за яким на зовнішньому боці корпусу бака, в місцях пошкоджень та навколо них видаляють лакофарбове покриття і сліди можливої корозії та накладають з напуском для кожного пошкодження, виконані з алюмінієвого сплаву, компенсуючи латки, оброблені місця пошкоджень корпусу бака та одну з поверхонь кожної 4 UA 98915 C2 5 10 компенсуючої латки попередньо знежирюють та покривають металополімерною пастою, накладають компенсуючі латки поверхнею з нанесеною металополімерною пастою на відповідні місця ушкоджень та забезпечують їх щільне прилягання, видаляючи надлишки пасти, при цьому після полімеризації та затвердіння металополімерної пасти перевіряють паливний бак на герметичність, а ремонтовані поверхні корпусу паливного бака шліфують, ґрунтують та наносять на них лакофарбове покриття, який відрізняється тим, що як матеріал компенсуючих латок використовують лист сплаву ідентичного матеріалу паливного бака товщиною 0,5-0,6 мм, а після накладення компенсуючих латок на місця пошкоджень за допомогою тягарців створюють тиск величиною 0,5-0,6 кг/см на компенсуючі латки, далі через 4-6 хвилин після встановлення тягарців до корпусу паливних баків прикладають вібраційні навантаження за допомогою віброперетворювачів в трьох взаємно перпендикулярних напрямках, застосовуючи вібрацію з 2 амплітудним прискоренням (0,03±0,01) м/с . 3. Спосіб ремонту паливного бака за п. 2, який відрізняється тим, що вібраційні навантаження створюють шумоподібною вібрацією в частотній смузі від 100 до 350 Гц. 5 UA 98915 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 6

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of repairing fuel tank of aircraft (embodiments)

Автори англійськоюButsan Anatolii Oleksiiovych, Zubko Mykola Oleksandrovych, Mykhailenko Volodymyr Pavlovych, Mykhailytska Natalia Valentynivna, Nemchyn Oleksandr Fedorovych, Seredokhin Volodymyr Oleksiiovych

Назва патенту російськоюСпособ ремонта топливного бака летательного аппарата (варианты)

Автори російськоюБуцан Анатолий Алексеевич, Зубко Николай Александрович, Михайленко Владимир Павлович, Михайлицкая Наталья Валентиновна, Немчин Александр Федорович, Середохин Владимир Алексеевич

МПК / Мітки

МПК: B23P 19/033, B64D 37/00, B23P 6/00

Мітки: варіанти, літального, паливного, апарата, бака, спосіб, ремонту

Код посилання

<a href="https://ua.patents.su/8-98915-sposib-remontu-palivnogo-baka-litalnogo-aparata-varianti.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту паливного бака літального апарата (варіанти)</a>

Попередній патент: Спосіб одержання бактеріального концентрату прямого внесення на основі грибкової кефірної закваски

Наступний патент: Очисник головок коренеплодів від залишків гички

Випадковий патент: Багатофункціональне джерело живлення зварювальних постів