Спосіб термічної обробки титанвмісних матеріалів та установка для нього

Номер патенту: 81283

Опубліковано: 25.12.2007

Автори: Штрьодер Міхаель, Хірш Мартин, Байзаві Алі-Найі, Форманек Лотар, Нюбер Дірк, Стокхаузен Вернер

Формула / Реферат

1. Спосіб термічної обробки титанвмісних твердих матеріалів, який включає обробку дрібнозернистого твердого матеріалу в реакторі із псевдозрідженим шаром (1) при температурі від 700 до приблизно 950 °С, введення першого газу або газової суміші знизу через щонайменше одну газопідвідну трубу (3) у змішувальний простір (7) реактора (1), причому газопідвідну трубу (3) принаймні частково оточують стаціонарним кільцевим псевдозрідженим шаром (10), який зріджують зріджувальним газом, що подають в реактор, при цьому об'ємні швидкості першого газу або газової суміші, а також зріджувального газу, яким зріджують кільцевий псевдозріджений шар (10), регулюють таким чином, щоб числа Фруда для дрібнозернистого твердого матеріалу у газопідвідній трубі (3) були в межах від 1 до 100, у кільцевому псевдозрідженому шарі (10) – від 0,02 до 2, і у змішувальному просторі (7) – від 0,3 до 30.

2. Спосіб за п. 1, який відрізняється тим, що перший газ або газову суміш вводять знизу через щонайменше одну розташовану по центру газопідвідну трубу (3).

3. Спосіб за п. 1, який відрізняється тим, що число Фруда для дрібнозернистого твердого матеріалу у газопідвідній трубі (3) становить від 1,15 до 20 і, краще, дорівнює приблизно 12 – 15.

4. Спосіб за пп. 1 або 2, який відрізняється тим, що число Фруда для дрібнозернистого твердого матеріалу у кільцевому псевдозрідженому шарі (10) становить від 0,115 до 1,15 і, краще, дорівнює приблизно 0,2 – 0,4.

5. Спосіб за будь-яким з пп. 1-4, який відрізняється тим, що число Фруда для дрібнозернистого твердого матеріалу у змішувальному просторі (7) становить від 0,37 до 3,7 і, краще, дорівнює приблизно 1,4.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що висоту шару дрібнозернистого твердого матеріалу в реакторі (1) регулюють таким чином, щоб кільцевий псевдозріджений шар (10) принаймні частково виступав за межі верхнього відкритого торця газопідвідної труби (3), завдяки чому твердий матеріал безперервно вводять в перший газ або газову суміш і захоплюють газовим потоком у змішувальний простір (7), розташований над зоною отвору газопідвідної труби (3).

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що перший газ або газову суміш пропускають через газопідвідну трубу (3), що має корпус, поверхня якого включає отвори, наприклад, у вигляді прорізів.

8. Спосіб за будь-яким з пп. 1–7, який відрізняється тим, що як дрібнозернистий твердий матеріал використовують ільменіт, який відновлюють в реакторі (1).

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що перший газ або газова суміш, що подають в реактор (1), містять водень.

10. Спосіб за п. 9, який відрізняється тим, що перший газ або газова суміш містять водню від 75 до 100 %, краще, від 85 до 95 %, та їх вводять в реактор (1) через газопідвідну трубу (3) та/або в кільцевий псевдозріджений шар (10).

11. Спосіб за пп. 9 або 10, який відрізняється тим, що газ, що містить водень, включає від 0 до 5 %, краще, від 0,3 до 4,0 %, водяної пари та від 5 до 10 %, краще, від 7 до 8 %, азоту.

12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що вказаний газ вводять в реактор (1) з температурою від 820 до 900 °С, краще, від 840 до 880 °С.

13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що через газопідвідну трубу (3) в реактор (1) подають принаймні частину відхідного газу із другого реактора (13), який додатково встановлюють після реактора (1).

14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що залізо, яке міститься у вказаному твердому матеріалі, відновлюють в реакторі (1) до щонайменше 70 %, краще, до 80 %.

15. Спосіб за будь-яким з пп. 13 та 14, який відрізняється тим, що дрібнодисперсний твердий матеріал містить залізо, що відновлюють в другому реакторі (13), до щонайменше 90 %, краще, до 97 %.

16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що додатково проводять повторну обробку твердих матеріалів, яка включає відокремлення твердого матеріалу, охолодження та відокремлення води, після якої частину відхідного газу реактора (1) нагрівають та подають по додатковому трубопроводу (6) у кільцевий псевдозріджений шар (10) реактора (1).

17. Спосіб за будь-яким з пп. 1-16, який відрізняється тим, що додатково виконують стадію охолодження (20) твердого матеріалу, яку проводять після виходу матеріалу з другого реактора (13).

18. Спосіб за будь-яким з пп. 13-17, який відрізняється тим, що додатково виконують стадію розділення (9, 17) для відокремлення твердого матеріалу від відхідного газу, яку проводять після виходу вказаних матеріалів з реактора (1) і з другого реактора (13) відповідно, при цьому відокремлений твердий матеріал принаймні частково подають у відповідні стаціонарні псевдозріджені шари (10) реакторів (1 та 13).

19. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що як дрібнодисперсний твердий матеріал використовують ільменіт, який піддають в реакторі (1) магнітному випалу.

20. Спосіб за п. 19, який відрізняється тим, що в реактор (1) додатково подають паливо, яке при згоранні з газом або газовою сумішшю, що містить кисень, виробляє принаймні частину необхідного для термічної обробки об'єму тепла.

21. Спосіб за будь-яким з пп. 19 та 20, який відрізняється тим, що вказане паливо, яке газоподібне, краще, природний газ, вводять через додаткові фурми (37) або подібні їм пристрої в змішувальний простір (7), кільцевий псевдозріджений шар (10) та/або по додатковому трубопроводу (35) у газопідвідну трубу (3) і звідти разом з газом або газовою сумішшю, що містить кисень, в реактор (1), при цьому в кільцевий псевдозріджений шар (10) реактора (1) як зріджувальний газ через підвідний трубопровід (6) і газорозподільник (5) вводять стиснене атмосферне повітря або попередньо нагріте повітря.

22. Спосіб за будь-яким з пп. 19-21, який відрізняється тим, що в реактор (1) через газопідвідну трубу (3) вводять повітря, яке, можливо, містить пил та яке попередньо нагрівають, зокрема, на додаткових ділянках охолодження (31, 32), що розташовують після реактора (1).

23. Спосіб за будь-яким з пп. 19-22, який відрізняється тим, що твердий матеріал видаляють з реактора (1) з кільцевого псевдозрідженого шару та подають на стадії охолодження (31, 32), зокрема, в суспензійний теплообмінник (31), у якому твердий матеріал піддають дії прохолодного середовища, наприклад повітря, та в сепаратор, наприклад циклон (32), що розташовують після суспензійного теплообмінника.

24. Спосіб за будь-яким з пп. 19-23, який відрізняється тим, що додатково принаймні частину відхідного газу з реактора (1) в основному відокремлюють від твердого матеріалу в розташованому далі по ходу процесу сепараторі, зокрема циклоні (9), і подають на розташовану перед реактором (1) ділянку попереднього нагрівання, яка включає сушарку, наприклад сушарку Вентурі (29), і сепаратор, наприклад циклон (3О), для сушіння та попереднього нагріву твердого матеріалу, що подають в реактор (1).

25. Спосіб за п. 24, який відрізняється тим, що твердий матеріал, що відокремлюють від відхідного газу у сепараторі (9), який встановлюють після реактора (1), подають в кільцевий псевдозріджений шар (10) та/або в суспензійний теплообмінник (31).

26. Спосіб за будь-яким з пп. 19-25, який відрізняється тим, що твердий матеріал, який виводять з реактора (1), подають після першої ділянки охолодження (31) або відразу на додаткову ділянку охолодження, що включає інжекційний холодильник (38) та/або холодильник з псевдозрідженим шаром (41, 42).

27. Спосіб за п. 26, який відрізняється тим, що твердий матеріал охолоджують до температури нижче 300 °С, краще, нижче 200 °С, в інжекційному холодильнику (38) шляхом впорскування води та охолоджують потім до температури обробки в холодильниках із псевдозрідженим шаром (41, 42) водою, яку пропускають через охолоджувальні змійовики проти течії.

28. Спосіб за пп. 26 та 27, який відрізняється тим, що газ, який охолоджують, на наступній ділянці охолодження (38, 41, 42) і в сепараторі (ЗО) ділянки попереднього охолодження подають в додатковий сепаратор, зокрема рукавний фільтр (46), при цьому твердий матеріал відокремлюють у наступному додатковому сепараторі (48), подають в один з холодильників із псевдозрідженим шаром (41, 42).

29. Установка для термічної обробки титанвмісних твердих матеріалів для здійснення способу за пп. 1-28, яка включає реактор (1), що є реактором із псевдозрідженим шаром, яка відрізняється тим, що реактор (1) має газопідвідну систему, виконану з можливістю подачі газу через газопідвідну систему і переносу дрібнодисперсного твердого матеріалу зі стаціонарного кільцевого псевдозрідженого шару (10), що принаймні частково охоплює газопідвідну систему, у змішувальний простір (7).

30. Установка за п. 29, яка відрізняється тим, що газопідвідна система включає газопідвідну трубу (3), встановлену вертикально угору від нижньої зони реактора до змішувального простору (7) реактора (1), причому ця газопідвідна труба (3) оточена камерою, яка принаймні частково кільцеподібно охоплює газопідвідну трубу (3) і утворює стаціонарний кільцевий псевдозріджений шар (10).

31. Установка за п. 30, яка відрізняється тим, що газопідвідна труба (3) розташована приблизно по центру у площині поперечного перерізу реактора (1).

32. Установка за пп. 30 або 31, яка відрізняється тим, що кільцева камера реактора (1) додатково включає газорозподільну камеру (4) з газорозподільником (5), який розділяє вказану кільцеву камеру на верхню зону псевдозрідженого шару (10) і нижню газорозподільну камеру (4), при цьому газорозподільна камера (4) з'єднана із підвідним трубопроводом (6), зокрема, для подачі нагрітого та водне- або паливовмісного зріджувального газу.

33. Установка за будь-яким з пп. 30-32, яка відрізняється тим, що для відокремлення твердого матеріалу від газу після його виходу із реактора (1) вона додатково включає сепаратор, зокрема циклон (9), який має трубопровід (14), призначений для повернення вказаного твердого матеріалу до кільцевого псевдозрідженого шару (10) реактора (1) та/або до стаціонарного псевдозрідженого шару додаткового другого реактора (13), який може бути встановлений після сепаратора.

34. Установка за будь-яким з пп. 32 та 33, яка відрізняється тим, що вона додатково включає стадії повторної обробки (23, 24, 25, 26, 27, 28) відхідного газу, що розташовані після сепаратора для твердих матеріалів (9) реактора (1).

35. Установка за будь-яким з пп. 33 та 34, яка відрізняється тим, що вона додатково містить другий сепаратор для твердих матеріалів (17), що розташований перед реактором (13), причому відхідний газ з другого сепаратора пропускають через підвідний трубопровід (21) у псевдозріджений шар (10) першого реактора (1).

36. Установка за будь-яким з пп. 29-33, яка відрізняється тим, що реактор (1) додатково має трубопровід (35), що веде до газопідвідної труби (3) та/або до підвідного трубопровіду, зокрема, для газоподібного палива, який йде до фурменного пристрою (37), що відкривається в кільцевий псевдозріджений шар (10).

37. Установка за будь-яким з пп. 29-33, яка відрізняється тим, що вона додатково має ділянку попереднього нагрівання твердого матеріалу, що розташована перед реактором (1), та включає сушарку (29), яка з'єднана із трубопроводом для відхідного газу сепаратора (9), розташованого після реактора (1), при цьому установка додатково включає ділянку охолодження (31, 32), розташовану після реактора (1), яка включає трубопровід для відхідного газу, з'єднаний з газопідвідною трубою (3).

38. Установка за п. 37, яка відрізняється тим, що вона включає ще щонайменше одну додаткову ділянку охолодження (38, 41, 42), що розташована після реактора (1).

Текст

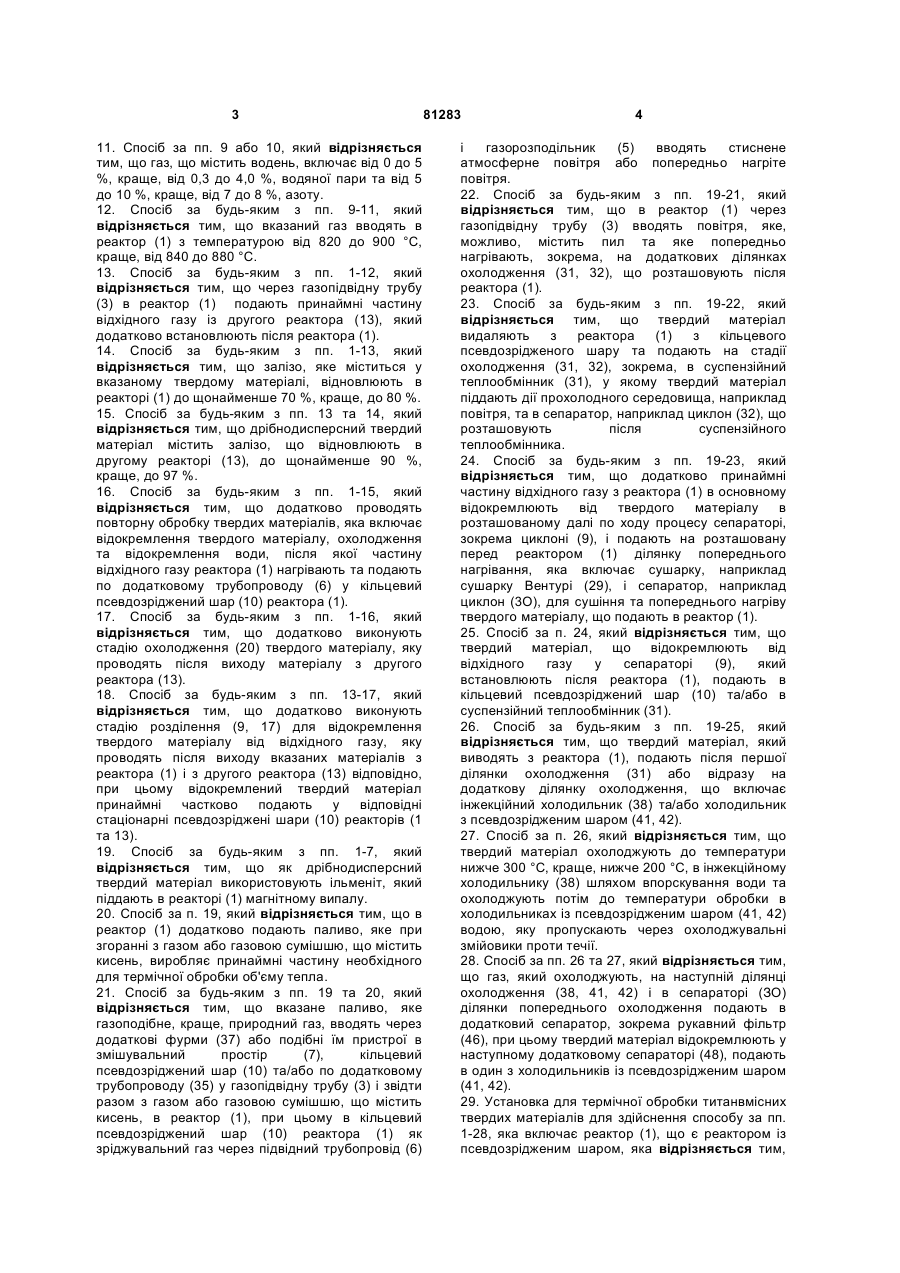

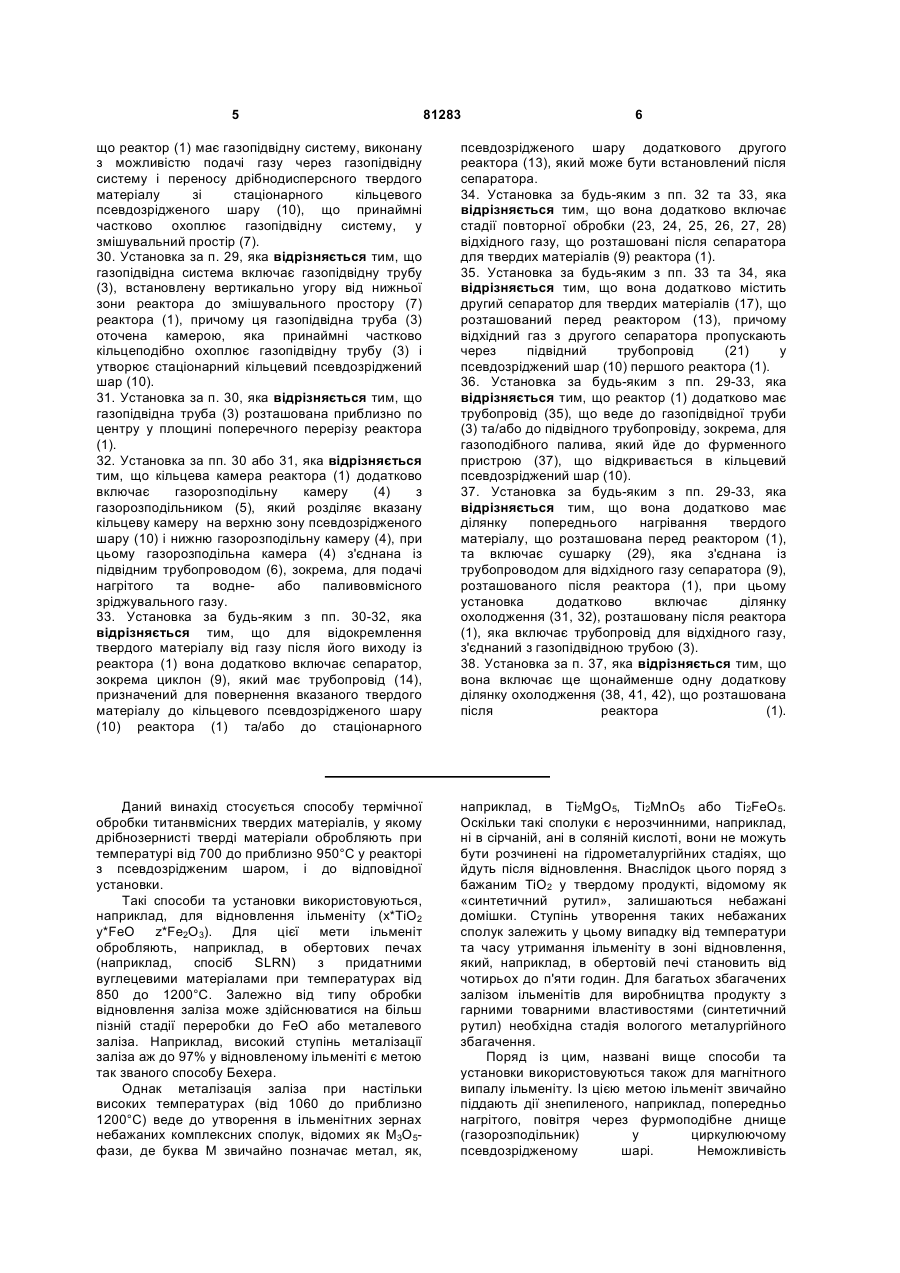

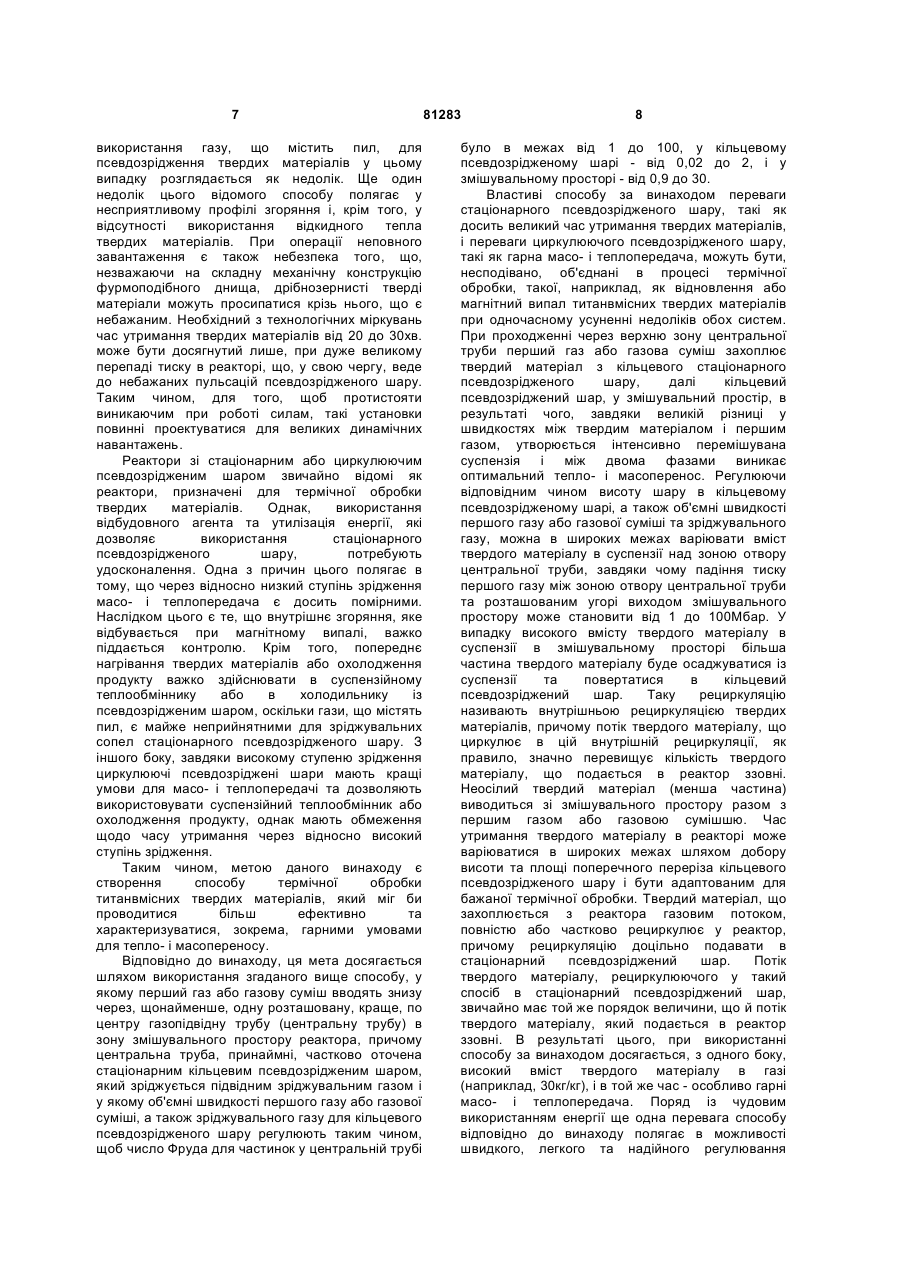

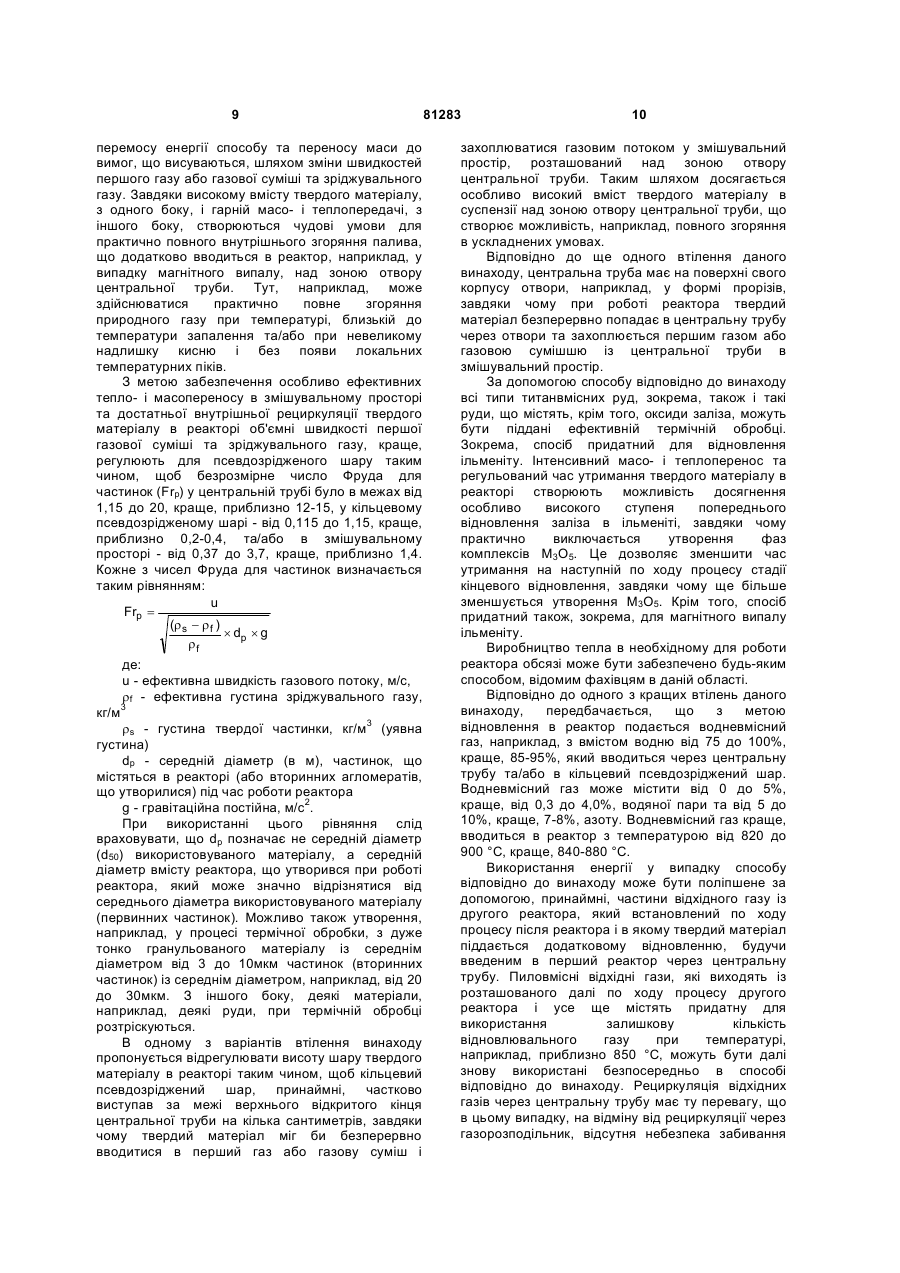

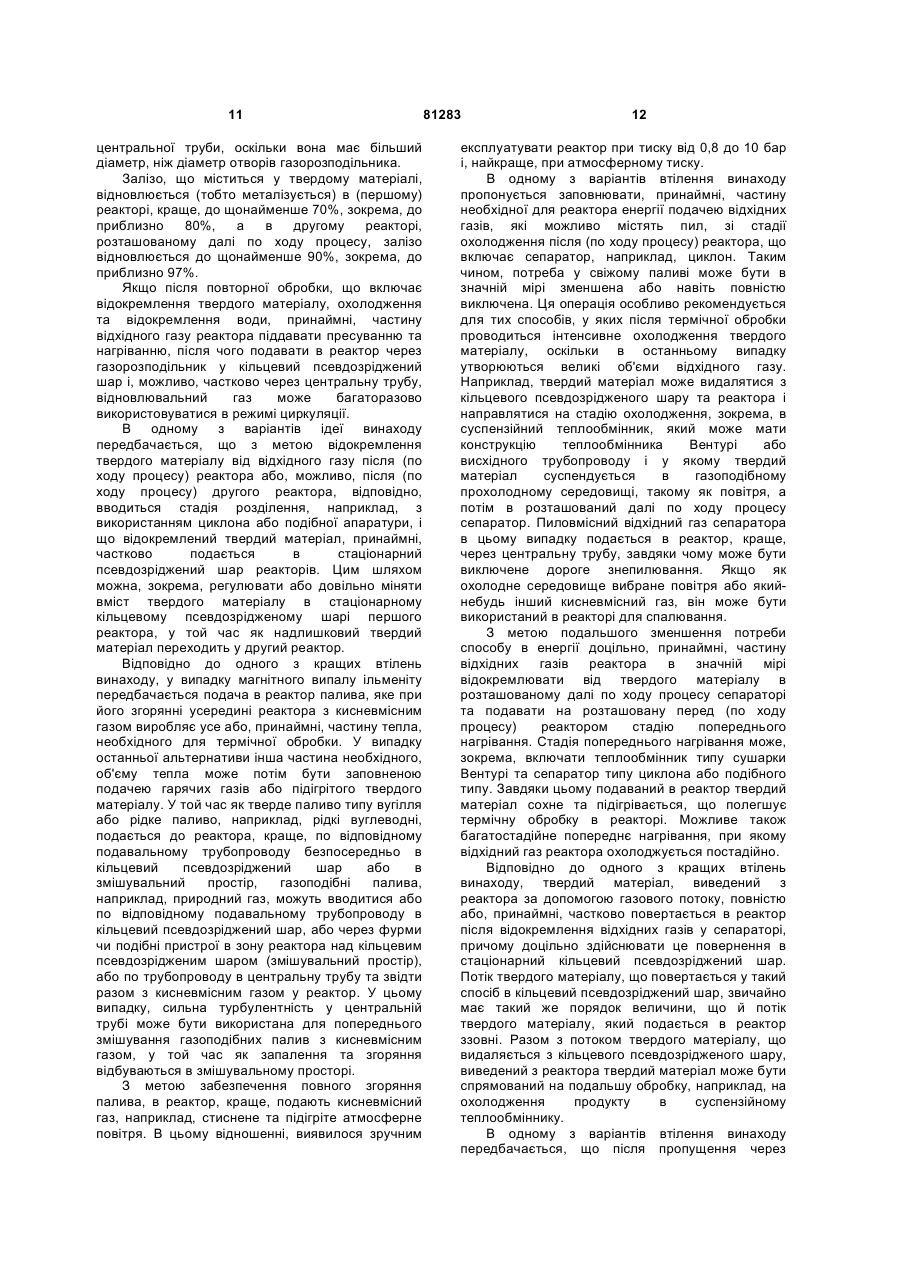

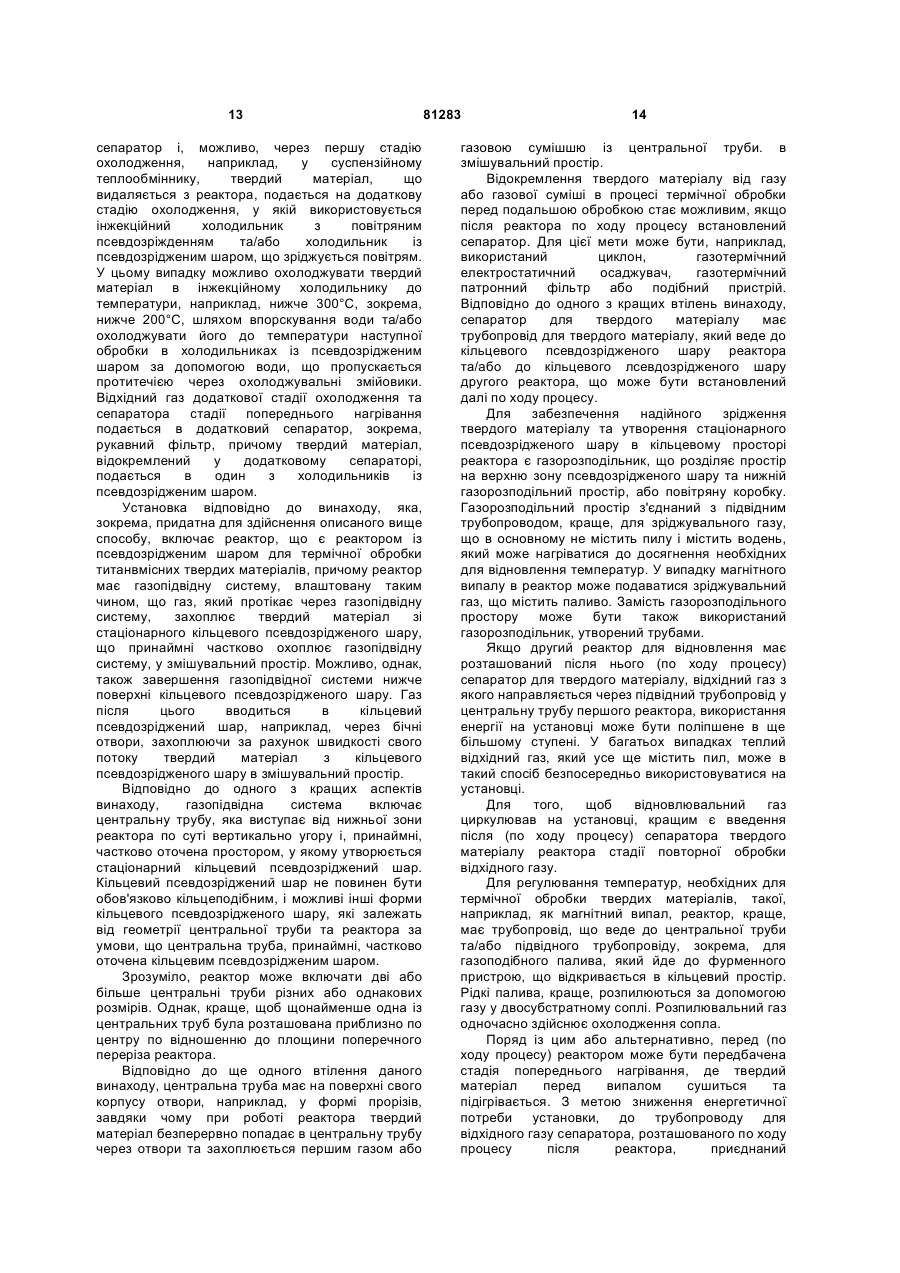

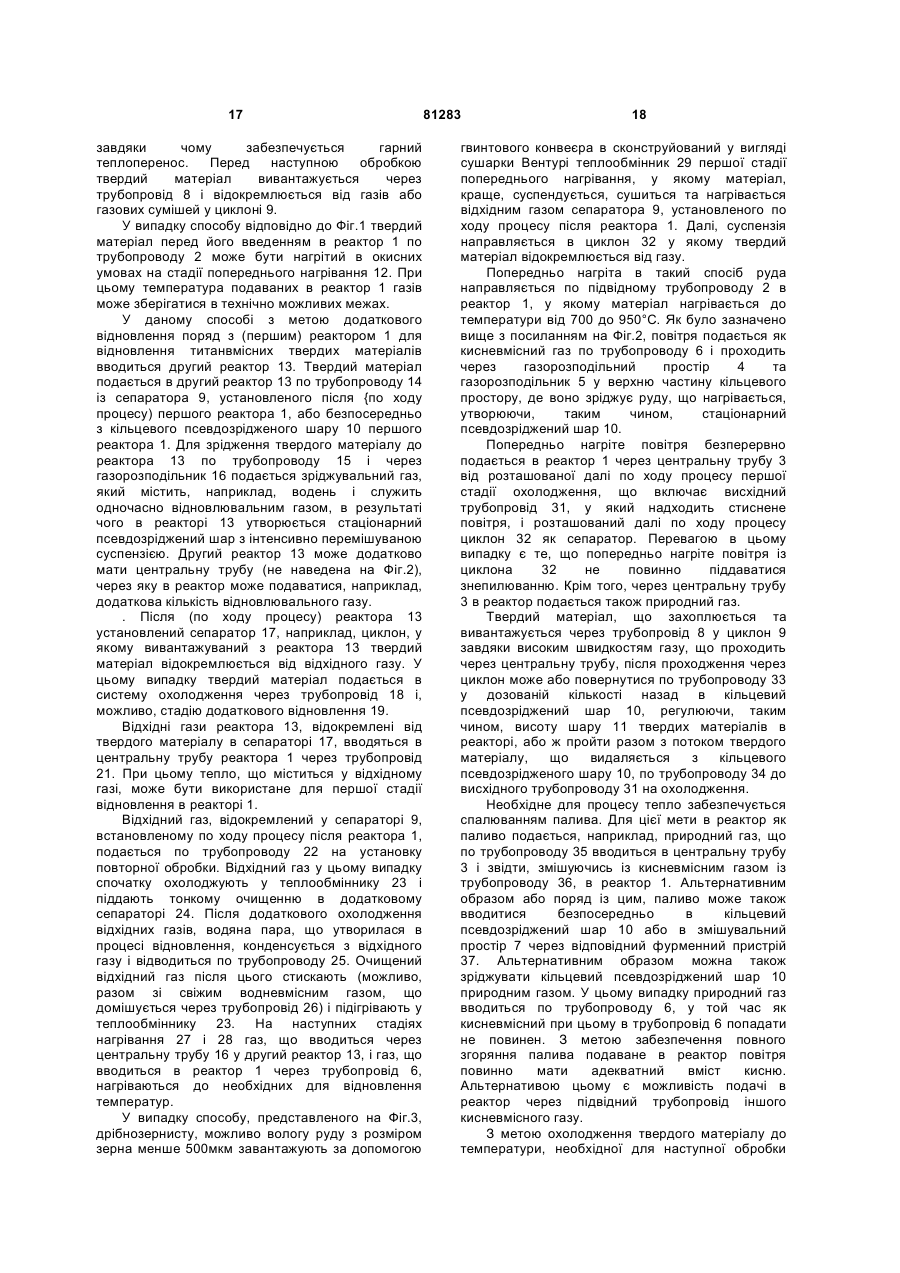

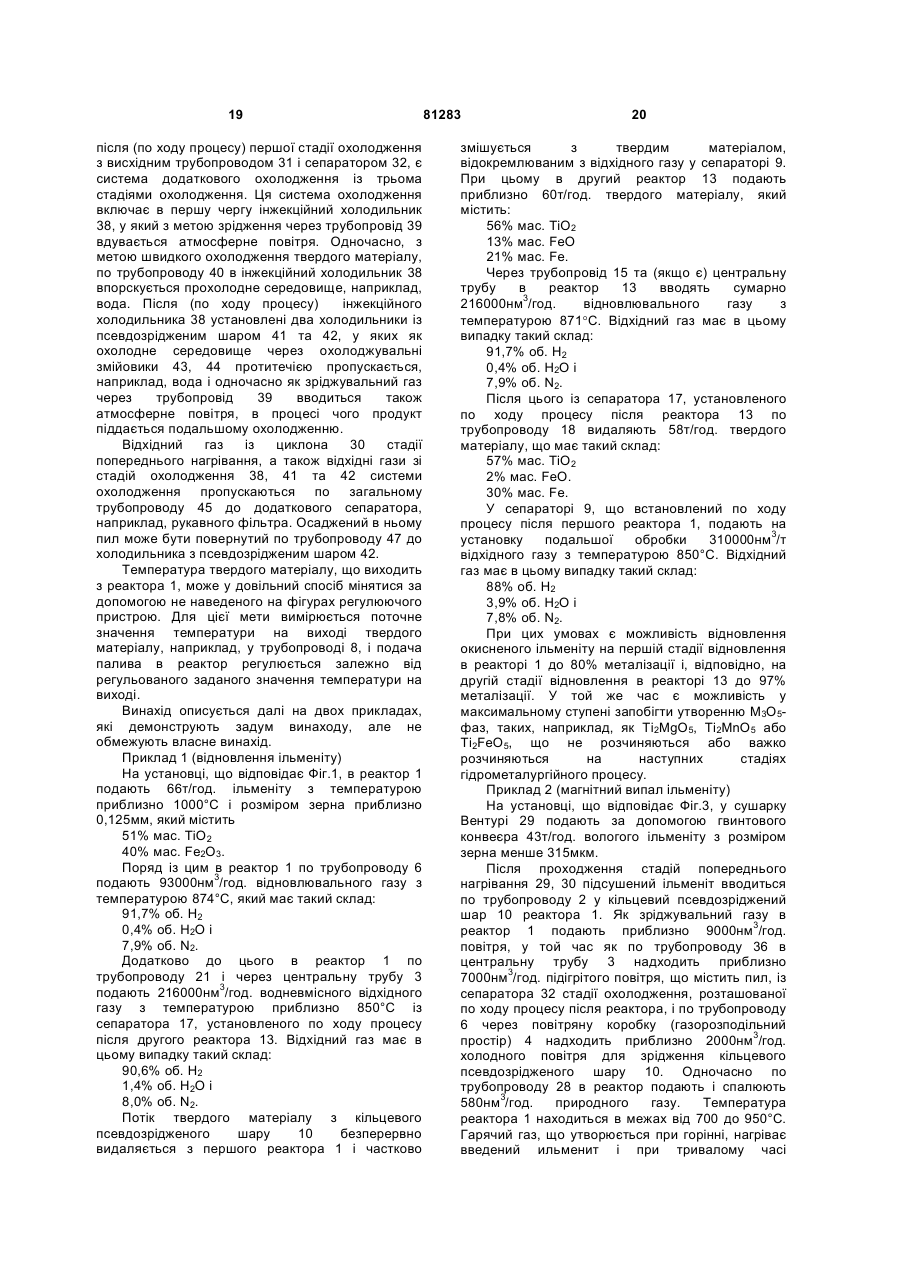

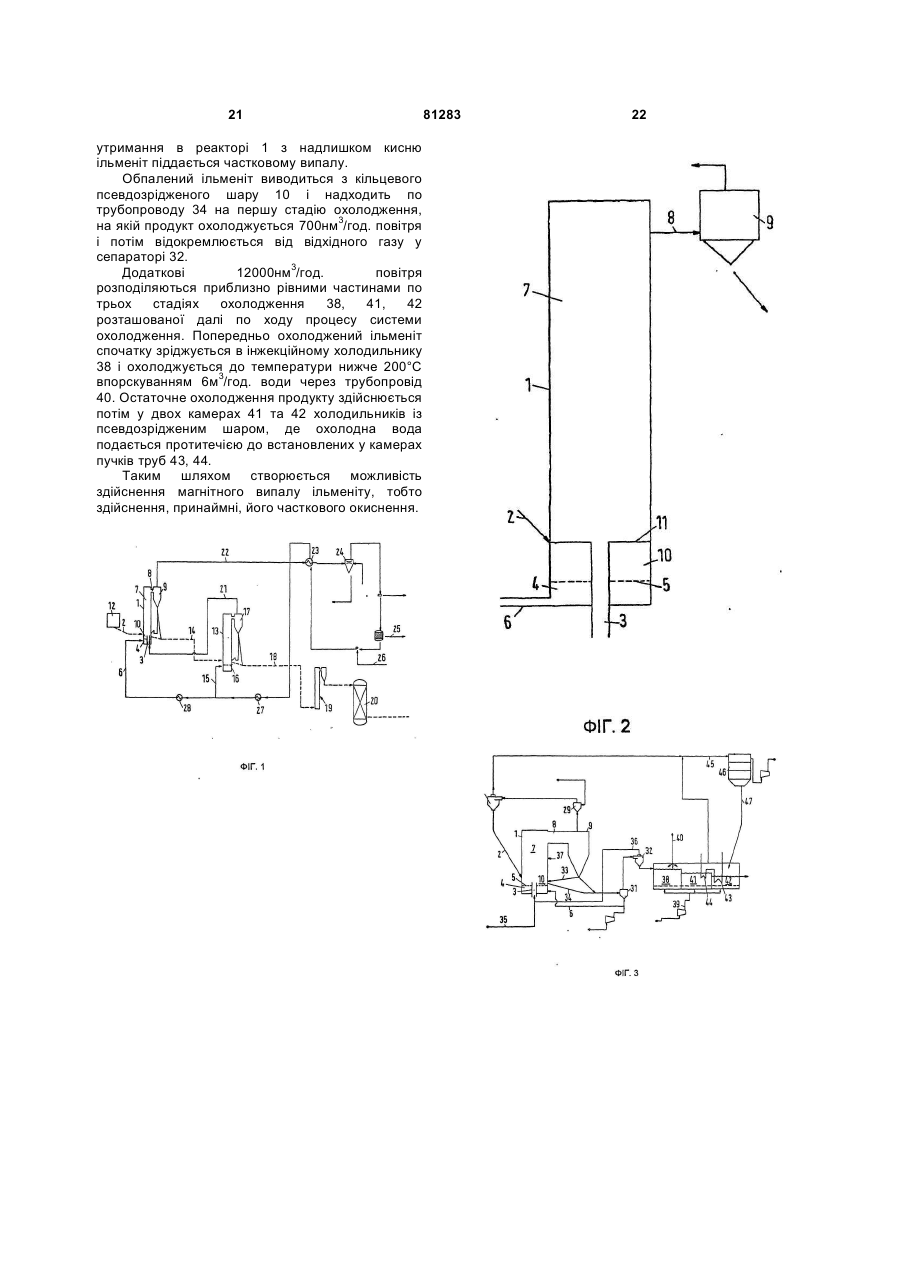

1. Спосіб термічної обробки титанвмісних твердих матеріалів, який включає обробку дрібнозернистого твердого матеріалу в реакторі із псевдозрідженим шаром (1) при температурі від 700 до приблизно 950 °С, введення першого газу або газової суміші знизу через щонайменше одну газопідвідну трубу (3) у змішувальний простір (7) реактора (1), причому газопідвідну трубу (3) принаймні частково оточують стаціонарним кільцевим псевдозрідженим шаром (10), який зріджують зріджувальним газом, що подають в реактор, при цьому об'ємні швидкості першого газу або газової суміші, а також зріджувального газу, яким зріджують кільцевий псевдозріджений шар (10), регулюють таким чином, щоб числа Фруда для дрібнозернистого твердого матеріалу у газопідвідній трубі (3) були в межах від 1 до 100, у кільцевому псевдозрідженому шарі (10) – від 0,02 до 2, і у змішувальному просторі (7) – від 0,3 до 30. 2. Спосіб за п. 1, який відрізняється тим, що перший газ або газову суміш вводять знизу через щонайменше одну розташовану по центру газопідвідну трубу (3). 2 (19) 1 3 11. Спосіб за пп. 9 або 10, який відрізняється тим, що газ, що містить водень, включає від 0 до 5 %, краще, від 0,3 до 4,0 %, водяної пари та від 5 до 10 %, краще, від 7 до 8 %, азоту. 12. Спосіб за будь-яким з пп. 9-11, який відрізняється тим, що вказаний газ вводять в реактор (1) з температурою від 820 до 900 °С, краще, від 840 до 880 °С. 13. Спосіб за будь-яким з пп. 1-12, який відрізняється тим, що через газопідвідну трубу (3) в реактор (1) подають принаймні частину відхідного газу із другого реактора (13), який додатково встановлюють після реактора (1). 14. Спосіб за будь-яким з пп. 1-13, який відрізняється тим, що залізо, яке міститься у вказаному твердому матеріалі, відновлюють в реакторі (1) до щонайменше 70 %, краще, до 80 %. 15. Спосіб за будь-яким з пп. 13 та 14, який відрізняється тим, що дрібнодисперсний твердий матеріал містить залізо, що відновлюють в другому реакторі (13), до щонайменше 90 %, краще, до 97 %. 16. Спосіб за будь-яким з пп. 1-15, який відрізняється тим, що додатково проводять повторну обробку твердих матеріалів, яка включає відокремлення твердого матеріалу, охолодження та відокремлення води, після якої частину відхідного газу реактора (1) нагрівають та подають по додатковому трубопроводу (6) у кільцевий псевдозріджений шар (10) реактора (1). 17. Спосіб за будь-яким з пп. 1-16, який відрізняється тим, що додатково виконують стадію охолодження (20) твердого матеріалу, яку проводять після виходу матеріалу з другого реактора (13). 18. Спосіб за будь-яким з пп. 13-17, який відрізняється тим, що додатково виконують стадію розділення (9, 17) для відокремлення твердого матеріалу від відхідного газу, яку проводять після виходу вказаних матеріалів з реактора (1) і з другого реактора (13) відповідно, при цьому відокремлений твердий матеріал принаймні частково подають у відповідні стаціонарні псевдозріджені шари (10) реакторів (1 та 13). 19. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що як дрібнодисперсний твердий матеріал використовують ільменіт, який піддають в реакторі (1) магнітному випалу. 20. Спосіб за п. 19, який відрізняється тим, що в реактор (1) додатково подають паливо, яке при згоранні з газом або газовою сумішшю, що містить кисень, виробляє принаймні частину необхідного для термічної обробки об'єму тепла. 21. Спосіб за будь-яким з пп. 19 та 20, який відрізняється тим, що вказане паливо, яке газоподібне, краще, природний газ, вводять через додаткові фурми (37) або подібні їм пристрої в змішувальний простір (7), кільцевий псевдозріджений шар (10) та/або по додатковому трубопроводу (35) у газопідвідну трубу (3) і звідти разом з газом або газовою сумішшю, що містить кисень, в реактор (1), при цьому в кільцевий псевдозріджений шар (10) реактора (1) як зріджувальний газ через підвідний трубопровід (6) 81283 4 і газорозподільник (5) вводять стиснене атмосферне повітря або попередньо нагріте повітря. 22. Спосіб за будь-яким з пп. 19-21, який відрізняється тим, що в реактор (1) через газопідвідну трубу (3) вводять повітря, яке, можливо, містить пил та яке попередньо нагрівають, зокрема, на додаткових ділянках охолодження (31, 32), що розташовують після реактора (1). 23. Спосіб за будь-яким з пп. 19-22, який відрізняється тим, що твердий матеріал видаляють з реактора (1) з кільцевого псевдозрідженого шару та подають на стадії охолодження (31, 32), зокрема, в суспензійний теплообмінник (31), у якому твердий матеріал піддають дії прохолодного середовища, наприклад повітря, та в сепаратор, наприклад циклон (32), що розташовують після суспензійного теплообмінника. 24. Спосіб за будь-яким з пп. 19-23, який відрізняється тим, що додатково принаймні частину відхідного газу з реактора (1) в основному відокремлюють від твердого матеріалу в розташованому далі по ходу процесу сепараторі, зокрема циклоні (9), і подають на розташовану перед реактором (1) ділянку попереднього нагрівання, яка включає сушарку, наприклад сушарку Вентурі (29), і сепаратор, наприклад циклон (3О), для сушіння та попереднього нагріву твердого матеріалу, що подають в реактор (1). 25. Спосіб за п. 24, який відрізняється тим, що твердий матеріал, що відокремлюють від відхідного газу у сепараторі (9), який встановлюють після реактора (1), подають в кільцевий псевдозріджений шар (10) та/або в суспензійний теплообмінник (31). 26. Спосіб за будь-яким з пп. 19-25, який відрізняється тим, що твердий матеріал, який виводять з реактора (1), подають після першої ділянки охолодження (31) або відразу на додаткову ділянку охолодження, що включає інжекційний холодильник (38) та/або холодильник з псевдозрідженим шаром (41, 42). 27. Спосіб за п. 26, який відрізняється тим, що твердий матеріал охолоджують до температури нижче 300 °С, краще, нижче 200 °С, в інжекційному холодильнику (38) шляхом впорскування води та охолоджують потім до температури обробки в холодильниках із псевдозрідженим шаром (41, 42) водою, яку пропускають через охолоджувальні змійовики проти течії. 28. Спосіб за пп. 26 та 27, який відрізняється тим, що газ, який охолоджують, на наступній ділянці охолодження (38, 41, 42) і в сепараторі (ЗО) ділянки попереднього охолодження подають в додатковий сепаратор, зокрема рукавний фільтр (46), при цьому твердий матеріал відокремлюють у наступному додатковому сепараторі (48), подають в один з холодильників із псевдозрідженим шаром (41, 42). 29. Установка для термічної обробки титанвмісних твердих матеріалів для здійснення способу за пп. 1-28, яка включає реактор (1), що є реактором із псевдозрідженим шаром, яка відрізняється тим, 5 81283 6 що реактор (1) має газопідвідну систему, виконану з можливістю подачі газу через газопідвідну систему і переносу дрібнодисперсного твердого матеріалу зі стаціонарного кільцевого псевдозрідженого шару (10), що принаймні частково охоплює газопідвідну систему, у змішувальний простір (7). 30. Установка за п. 29, яка відрізняється тим, що газопідвідна система включає газопідвідну трубу (3), встановлену вертикально угору від нижньої зони реактора до змішувального простору (7) реактора (1), причому ця газопідвідна труба (3) оточена камерою, яка принаймні частково кільцеподібно охоплює газопідвідну трубу (3) і утворює стаціонарний кільцевий псевдозріджений шар (10). 31. Установка за п. 30, яка відрізняється тим, що газопідвідна труба (3) розташована приблизно по центру у площині поперечного перерізу реактора (1). 32. Установка за пп. 30 або 31, яка відрізняється тим, що кільцева камера реактора (1) додатково включає газорозподільну камеру (4) з газорозподільником (5), який розділяє вказану кільцеву камеру на верхню зону псевдозрідженого шару (10) і нижню газорозподільну камеру (4), при цьому газорозподільна камера (4) з'єднана із підвідним трубопроводом (6), зокрема, для подачі нагрітого та воднеабо паливовмісного зріджувального газу. 33. Установка за будь-яким з пп. 30-32, яка відрізняється тим, що для відокремлення твердого матеріалу від газу після його виходу із реактора (1) вона додатково включає сепаратор, зокрема циклон (9), який має трубопровід (14), призначений для повернення вказаного твердого матеріалу до кільцевого псевдозрідженого шару (10) реактора (1) та/або до стаціонарного псевдозрідженого шару додаткового другого реактора (13), який може бути встановлений після сепаратора. 34. Установка за будь-яким з пп. 32 та 33, яка відрізняється тим, що вона додатково включає стадії повторної обробки (23, 24, 25, 26, 27, 28) відхідного газу, що розташовані після сепаратора для твердих матеріалів (9) реактора (1). 35. Установка за будь-яким з пп. 33 та 34, яка відрізняється тим, що вона додатково містить другий сепаратор для твердих матеріалів (17), що розташований перед реактором (13), причому відхідний газ з другого сепаратора пропускають через підвідний трубопровід (21) у псевдозріджений шар (10) першого реактора (1). 36. Установка за будь-яким з пп. 29-33, яка відрізняється тим, що реактор (1) додатково має трубопровід (35), що веде до газопідвідної труби (3) та/або до підвідного трубопровіду, зокрема, для газоподібного палива, який йде до фурменного пристрою (37), що відкривається в кільцевий псевдозріджений шар (10). 37. Установка за будь-яким з пп. 29-33, яка відрізняється тим, що вона додатково має ділянку попереднього нагрівання твердого матеріалу, що розташована перед реактором (1), та включає сушарку (29), яка з'єднана із трубопроводом для відхідного газу сепаратора (9), розташованого після реактора (1), при цьому установка додатково включає ділянку охолодження (31, 32), розташовану після реактора (1), яка включає трубопровід для відхідного газу, з'єднаний з газопідвідною трубою (3). 38. Установка за п. 37, яка відрізняється тим, що вона включає ще щонайменше одну додаткову ділянку охолодження (38, 41, 42), що розташована після реактора (1). Даний винахід стосується способу термічної обробки титанвмісних твердих матеріалів, у якому дрібнозернисті тверді матеріали обробляють при температурі від 700 до приблизно 950°С у реакторі з псевдозрідженим шаром, і до відповідної установки. Такі способи та установки використовуються, наприклад, для відновлення ільменіту (х*ТіО2 y*FeO z*Fе2О3). Для цієї мети ільменіт обробляють, наприклад, в обертових печах (наприклад, спосіб SLRN) з придатними вуглецевими матеріалами при температурах від 850 до 1200°С. Залежно від типу обробки відновлення заліза може здійснюватися на більш пізній стадії переробки до FeO або металевого заліза. Наприклад, високий ступінь металізації заліза аж до 97% у відновленому ільменіті є метою так званого способу Бехера. Однак металізація заліза при настільки високих температурах (від 1060 до приблизно 1200°С) веде до утворення в ільменітних зернах небажаних комплексних сполук, відомих як М3О5фази, де буква М звичайно позначає метал, як, наприклад, в Ті2МgО5, Ті2МnО5 або Ti2FeO5. Оскільки такі сполуки є нерозчинними, наприклад, ні в сірчаній, ані в соляній кислоті, вони не можуть бути розчинені на гідрометалургійних стадіях, що йдуть після відновлення. Внаслідок цього поряд з бажаним ТіО2 у твердому продукті, відомому як «синтетичний рутил», залишаються небажані домішки. Ступінь утворення таких небажаних сполук залежить у цьому випадку від температури та часу утримання ільменіту в зоні відновлення, який, наприклад, в обертовій печі становить від чотирьох до п'яти годин. Для багатьох збагачених залізом ільменітів для виробництва продукту з гарними товарними властивостями (синтетичний рутил) необхідна стадія вологого металургійного збагачення. Поряд із цим, названі вище способи та установки використовуються також для магнітного випалу ільменіту. Із цією метою ільменіт звичайно піддають дії знепиленого, наприклад, попередньо нагрітого, повітря через фурмоподібне днище (газорозподільник) у циркулюючому псевдозрідженому шарі. Неможливість 7 використання газу, що містить пил, для псевдозрідження твердих матеріалів у цьому випадку розглядається як недолік. Ще один недолік цього відомого способу полягає у несприятливому профілі згоряння і, крім того, у відсутності використання відкидного тепла твердих матеріалів. При операції неповного завантаження є також небезпека того, що, незважаючи на складну механічну конструкцію фурмоподібного днища, дрібнозернисті тверді матеріали можуть просипатися крізь нього, що є небажаним. Необхідний з технологічних міркувань час утримання твердих матеріалів від 20 до 30хв. може бути досягнутий лише, при дуже великому перепаді тиску в реакторі, що, у свою чергу, веде до небажаних пульсацій псевдозрідженого шару. Таким чином, для того, щоб протистояти виникаючим при роботі силам, такі установки повинні проектуватися для великих динамічних навантажень. Реактори зі стаціонарним або циркулюючим псевдозрідженим шаром звичайно відомі як реактори, призначені для термічної обробки твердих матеріалів. Однак, використання відбудовного агента та утилізація енергії, які дозволяє використання стаціонарного псевдозрідженого шару, потребують удосконалення. Одна з причин цього полягає в тому, що через відносно низкий ступінь зрідження масо- і теплопередача є досить помірними. Наслідком цього є те, що внутрішнє згоряння, яке відбувається при магнітному випалі, важко піддається контролю. Крім того, попереднє нагрівання твердих матеріалів або охолодження продукту важко здійснювати в суспензійному теплообміннику або в холодильнику із псевдозрідженим шаром, оскільки гази, що містять пил, є майже неприйнятними для зріджувальних сопел стаціонарного псевдозрідженого шару. З іншого боку, завдяки високому ступеню зрідження циркулюючі псевдозріджені шари мають кращі умови для масо- і теплопередачі та дозволяють використовувати суспензійний теплообмінник або охолодження продукту, однак мають обмеження щодо часу утримання через відносно високий ступінь зрідження. Таким чином, метою даного винаходу є створення способу термічної обробки титанвмісних твердих матеріалів, який міг би проводитися більш ефективно та характеризуватися, зокрема, гарними умовами для тепло- і масопереносу. Відповідно до винаходу, ця мета досягається шляхом використання згаданого вище способу, у якому перший газ або газову суміш вводять знизу через, щонайменше, одну розташовану, краще, по центру газопідвідну трубу (центральну трубу) в зону змішувального простору реактора, причому центральна труба, принаймні, частково оточена стаціонарним кільцевим псевдозрідженим шаром, який зріджується підвідним зріджувальним газом і у якому об'ємні швидкості першого газу або газової суміші, а також зріджувального газу для кільцевого псевдозрідженого шару регулюють таким чином, щоб число Фруда для частинок у центральній трубі 81283 8 було в межах від 1 до 100, у кільцевому псевдозрідженому шарі - від 0,02 до 2, і у змішувальному просторі - від 0,9 до 30. Властиві способу за винаходом переваги стаціонарного псевдозрідженого шару, такі як досить великий час утримання твердих матеріалів, і переваги циркулюючого псевдозрідженого шару, такі як гарна масо- і теплопередача, можуть бути, несподівано, об'єднані в процесі термічної обробки, такої, наприклад, як відновлення або магнітний випал титанвмісних твердих матеріалів при одночасному усуненні недоліків обох систем. При проходженні через верхню зону центральної труби перший газ або газова суміш захоплює твердий матеріал з кільцевого стаціонарного псевдозрідженого шару, далі кільцевий псевдозріджений шар, у змішувальний простір, в результаті чого, завдяки великій різниці у швидкостях між твердим матеріалом і першим газом, утворюється інтенсивно перемішувана суспензія і між двома фазами виникає оптимальний тепло- і масоперенос. Регулюючи відповідним чином висоту шару в кільцевому псевдозрідженому шарі, а також об'ємні швидкості першого газу або газової суміші та зріджувального газу, можна в широких межах варіювати вміст твердого матеріалу в суспензії над зоною отвору центральної труби, завдяки чому падіння тиску першого газу між зоною отвору центральної труби та розташованим угорі виходом змішувального простору може становити від 1 до 100Мбар. У випадку високого вмісту твердого матеріалу в суспензії в змішувальному просторі більша частина твердого матеріалу буде осаджуватися із суспензії та повертатися в кільцевий псевдозріджений шар. Таку рециркуляцію називають внутрішньою рециркуляцією твердих матеріалів, причому потік твердого матеріалу, що циркулює в цій внутрішній рециркуляції, як правило, значно перевищує кількість твердого матеріалу, що подається в реактор ззовні. Неосілий твердий матеріал (менша частина) виводиться зі змішувального простору разом з першим газом або газовою сумішшю. Час утримання твердого матеріалу в реакторі може варіюватися в широких межах шляхом добору висоти та площі поперечного переріза кільцевого псевдозрідженого шару і бути адаптованим для бажаної термічної обробки. Твердий матеріал, що захоплюється з реактора газовим потоком, повністю або частково рециркулює у реактор, причому рециркуляцію доцільно подавати в стаціонарний псевдозріджений шар. Потік твердого матеріалу, рециркулюючого у такий спосіб в стаціонарний псевдозріджений шар, звичайно має той же порядок величини, що й потік твердого матеріалу, який подається в реактор ззовні. В результаті цього, при використанні способу за винаходом досягається, з одного боку, високий вміст твердого матеріалу в газі (наприклад, 30кг/кг), і в той же час - особливо гарні масо- і теплопередача. Поряд із чудовим використанням енергії ще одна перевага способу відповідно до винаходу полягає в можливості швидкого, легкого та надійного регулювання 9 перемосу енергії способу та переносу маси до вимог, що висуваються, шляхом зміни швидкостей першого газу або газової суміші та зріджувального газу. Завдяки високому вмісту твердого матеріалу, з одного боку, і гарній масо- і теплопередачі, з іншого боку, створюються чудові умови для практично повного внутрішнього згоряння палива, що додатково вводиться в реактор, наприклад, у випадку магнітного випалу, над зоною отвору центральної труби. Тут, наприклад, може здійснюватися практично повне згоряння природного газу при температурі, близькій до температури запалення та/або при невеликому надлишку кисню і без появи локальних температурних піків. З метою забезпечення особливо ефективних тепло- і масопереносу в змішувальному просторі та достатньої внутрішньої рециркуляції твердого матеріалу в реакторіоб'ємні швидкості першої газової суміші та зріджувального газу, краще, регулюють для псевдозрідженого шару таким чином, щоб безрозмірне число Фруда для частинок (Frp) у центральній трубі було в межах від 1,15 до 20, краще, приблизно 12-15, у кільцевому псевдозрідженому шарі - від 0,115 до 1,15, краще, приблизно 0,2-0,4, та/або в змішувальному просторі - від 0,37 до 3,7, краще, приблизно 1,4. Кожне з чисел Фруда для частинок визначається таким рівнянням: u Frp = (r s - r f ) ´ dp ´ g rf де: u - ефективна швидкість газового потоку, м/с, rf - ефективна густина зріджувального газу, кг/м3 rs - густина твердої частинки, кг/м3 (уявна густина) dp - середній діаметр (в м), частинок, що містяться в реакторі (або вторинних агломератів, що утворилися) під час роботи реактора g - гравітаційна постійна, м/с2. При використанні цього рівняння слід враховувати, що dp позначає не середній діаметр (d50) використовуваного матеріалу, а середній діаметр вмісту реактора, що утворився при роботі реактора, який може значно відрізнятися від середнього діаметра використовуваного матеріалу (первинних частинок). Можливо також утворення, наприклад, у процесі термічної обробки, з дуже тонко гранульованого матеріалу із середнім діаметром від 3 до 10мкм частинок (вторинних частинок) із середнім діаметром, наприклад, від 20 до 30мкм. З іншого боку, деякі матеріали, наприклад, деякі руди, при термічній обробці розтріскуються. В одному з варіантів втілення винаходу пропонується відрегулювати висоту шару твердого матеріалу в реакторі таким чином, щоб кільцевий псевдозріджений шар, принаймні, частково виступав за межі верхнього відкритого кінця центральної труби на кілька сантиметрів, завдяки чому твердий матеріал міг би безперервно вводитися в перший газ або газову суміш і 81283 10 захоплюватися газовим потоком у змішувальний простір, розташований над зоною отвору центральної труби. Таким шляхом досягається особливо високий вміст твердого матеріалу в суспензії над зоною отвору центральної труби, що створює можливість, наприклад, повного згоряння в ускладнених умовах. Відповідно до ще одного втілення даного винаходу, центральна труба має на поверхні свого корпусу отвори, наприклад, у формі прорізів, завдяки чому при роботі реактора твердий матеріал безперервно попадає в центральну трубу через отвори та захоплюється першим газом або газовою сумішшю із центральної труби в змішувальний простір. За допомогою способу відповідно до винаходу всі типи титанвмісних руд, зокрема, також і такі руди, що містять, крім того, оксиди заліза, можуть бути піддані ефективній термічній обробці. Зокрема, спосіб придатний для відновлення ільменіту. Інтенсивний масо- і теплоперенос та регульований час утримання твердого матеріалу в реакторі створюють можливість досягнення особливо високого ступеня попереднього відновлення заліза в ільменіті, завдяки чому практично виключається утворення фаз комплексів М3О5. Це дозволяє зменшити час утримання на наступній по ходу процесу стадії кінцевого відновлення, завдяки чому ще більше зменшується утворення М3О5. Крім того, спосіб придатний також, зокрема, для магнітного випалу ільменіту. Виробництво тепла в необхідному для роботи реактора обсязі може бути забезпечено будь-яким способом, відомим фахівцям в даній області. Відповідно до одного з кращих втілень даного винаходу, передбачається, що з метою відновлення в реактор подається водневмісний газ, наприклад, з вмістом водню від 75 до 100%, краще, 85-95%, який вводиться через центральну трубу та/або в кільцевий псевдозріджений шар. Водневмісний газ може містити від 0 до 5%, краще, від 0,3 до 4,0%, водяної пари та від 5 до 10%, краще, 7-8%, азоту. Водневмісний газ краще, вводиться в реактор з температурою від 820 до 900 °С, краще, 840-880 °С. Використання енергії у випадку способу відповідно до винаходу може бути поліпшене за допомогою, принаймні, частини відхідного газу із другого реактора, який встановлений по ходу процесу після реактора і в якому твердий матеріал піддається додатковому відновленню, будучи введеним в перший реактор через центральну трубу. Пиловмісні відхідні гази, які виходять із розташованого далі по ходу процесу другого реактора і усе ще містять придатну для використання залишкову кількість відновлювального газу при температурі, наприклад, приблизно 850 °С, можуть бути далі знову використані безпосередньо в способі відповідно до винаходу. Рециркуляція відхідних газів через центральну трубу має ту перевагу, що в цьому випадку, на відміну від рециркуляції через газорозподільник, відсутня небезпека забивання 11 центральної труби, оскільки вона має більший діаметр, ніж діаметр отворів газорозподільника. Залізо, що міститься у твердому матеріалі, відновлюється (тобто металізується) в (першому) реакторі, краще, до щонайменше 70%, зокрема, до приблизно 80%, а в другому реакторі, розташованому далі по ходу процесу, залізо відновлюється до щонайменше 90%, зокрема, до приблизно 97%. Якщо після повторної обробки, що включає відокремлення твердого матеріалу, охолодження та відокремлення води, принаймні, частину відхідного газу реактора піддавати пресуванню та нагріванню, після чого подавати в реактор через газорозподільник у кільцевий псевдозріджений шар і, можливо, частково через центральну трубу, відновлювальний газ може багаторазово використовуватися в режимі циркуляції. В одному з варіантів ідеї винаходу передбачається, що з метою відокремлення твердого матеріалу від відхідного газу після (по ходу процесу) реактора або, можливо, після (по ходу процесу) другого реактора, відповідно, вводиться стадія розділення, наприклад, з використанням циклона або подібної апаратури, і що відокремлений твердий матеріал, принаймні, частково подається в стаціонарний псевдозріджений шар реакторів. Цим шляхом можна, зокрема, регулювати або довільно міняти вміст твердого матеріалу в стаціонарному кільцевому псевдозрідженому шарі першого реактора, у той час як надлишковий твердий матеріал переходить у другий реактор. Відповідно до одного з кращих втілень винаходу, у випадку магнітного випалу ільменіту передбачається подача в реактор палива, яке при його згорянні усередині реактора з кисневмісним газом виробляє усе або, принаймні, частину тепла, необхідного для термічної обробки. У випадку останньої альтернативи інша частина необхідного, об'єму тепла може потім бути заповненою подачею гарячих газів або підігрітого твердого матеріалу. У той час як тверде паливо типу вугілля або рідке паливо, наприклад, рідкі вуглеводні, подається до реактора, краще, по відповідному подавальному трубопроводу безпосередньо в кільцевий псевдозріджений шар або в змішувальний простір, газоподібні палива, наприклад, природний газ, можуть вводитися або по відповідному подавальному трубопроводу в кільцевий псевдозріджений шар, або через фурми чи подібні пристрої в зону реактора над кільцевим псевдозрідженим шаром (змішувальний простір), або по трубопроводу в центральну трубу та звідти разом з кисневмісним газом у реактор. У цьому випадку, сильна турбулентність у центральній трубі може бути використана для попереднього змішування газоподібних палив з кисневмісним газом, у той час як запалення та згоряння відбуваються в змішувальному просторі. З метою забезпечення повного згоряння палива, в реактор, краще, подають кисневмісний газ, наприклад, стиснене та підігріте атмосферне повітря. В цьому відношенні, виявилося зручним 81283 12 експлуатувати реактор при тиску від 0,8 до 10 бар і, найкраще, при атмосферному тиску. В одному з варіантів втілення винаходу пропонується заповнювати, принаймні, частину необхідної для реактора енергії подачею відхідних газів, які можливо містять пил, зі стадії охолодження після (по ходу процесу) реактора, що включає сепаратор, наприклад, циклон. Таким чином, потреба у свіжому паливі може бути в значній мірі зменшена або навіть повністю виключена. Ця операція особливо рекомендується для тих способів, у яких після термічної обробки проводиться інтенсивне охолодження твердого матеріалу, оскільки в останньому випадку утворюються великі об'єми відхідного газу. Наприклад, твердий матеріал може видалятися з кільцевого псевдозрідженого шару та реактора і направлятися на стадію охолодження, зокрема, в суспензійний теплообмінник, який може мати конструкцію теплообмінника Вентурі або висхідного трубопроводу і у якому твердий матеріал суспендується в газоподібному прохолодному середовищі, такому як повітря, а потім в розташований далі по ходу процесу сепаратор. Пиловмісний відхідний газ сепаратора в цьому випадку подається в реактор, краще, через центральну трубу, завдяки чому може бути виключене дороге знепилювання. Якщо як охолодне середовище вибране повітря або якийнебудь інший кисневмісний газ, він може бути використаний в реакторі для спалювання. З метою подальшого зменшення потреби способу в енергії доцільно, принаймні, частину відхідних газів реактора в значній мірі відокремлювати від твердого матеріалу в розташованому далі по ходу процесу сепараторі та подавати на розташовану перед (по ходу процесу) реактором стадію попереднього нагрівання. Стадія попереднього нагрівання може, зокрема, включати теплообмінник типу сушарки Вентурі та сепаратор типу циклона або подібного типу. Завдяки цьому подаваний в реактор твердий матеріал сохне та підігрівається, що полегшує термічну обробку в реакторі. Можливе також багатостадійне попереднє нагрівання, при якому відхідний газ реактора охолоджується постадійно. Відповідно до одного з кращих втілень винаходу, твердий матеріал, виведений з реактора за допомогою газового потоку, повністю або, принаймні, частково повертається в реактор після відокремлення відхідних газів у сепараторі, причому доцільно здійснювати це повернення в стаціонарний кільцевий псевдозріджений шар. Потік твердого матеріалу, що повертається у такий спосіб в кільцевий псевдозріджений шар, звичайно має такий же порядок величини, що й потік твердого матеріалу, який подається в реактор ззовні. Разом з потоком твердого матеріалу, що видаляється з кільцевого псевдозрідженого шару, виведений з реактора твердий матеріал може бути спрямований на подальшу обробку, наприклад, на охолодження продукту в суспензійному теплообміннику. В одному з варіантів втілення винаходу передбачається, що після пропущення через 13 сепаратор і, можливо, через першу стадію охолодження, наприклад, у суспензійному теплообміннику, твердий матеріал, що видаляється з реактора, подається на додаткову стадію охолодження, у якій використовується інжекційний холодильник з повітряним псевдозріжденням та/або холодильник із псевдозрідженим шаром, що зріджується повітрям. У цьому випадку можливо охолоджувати твердий матеріал в інжекційному холодильнику до температури, наприклад, нижче 300°С, зокрема, нижче 200°С, шляхом впорскування води та/або охолоджувати його до температури наступної обробки в холодильниках із псевдозрідженим шаром за допомогою води, що пропускається протитечією через охолоджувальні змійовики. Відхідний газ додаткової стадії охолодження та сепаратора стадії попереднього нагрівання подається в додатковий сепаратор, зокрема, рукавний фільтр, причому твердий матеріал, відокремлений у додатковому сепараторі, подається в один з холодильників із псевдозрідженим шаром. Установка відповідно до винаходу, яка, зокрема, придатна для здійснення описаного вище способу, включає реактор, що є реактором із псевдозрідженим шаром для термічної обробки титанвмісних твердих матеріалів, причому реактор має газопідвідну систему, влаштовану таким чином, що газ, який протікає через газопідвідну систему, захоплює твердий матеріал зі стаціонарного кільцевого псевдозрідженого шару, що принаймні частково охоплює газопідвідну систему, у змішувальний простір. Можливо, однак, також завершення газопідвідної системи нижче поверхні кільцевого псевдозрідженого шару. Газ після цього вводиться в кільцевий псевдозріджений шар, наприклад, через бічні отвори, захоплюючи за рахунок швидкості свого потоку твердий матеріал з кільцевого псевдозрідженого шару в змішувальний простір. Відповідно до одного з кращих аспектів винаходу, газопідвідна система включає центральну трубу, яка виступає від нижньої зони реактора по суті вертикально угору і, принаймні, частково оточена простором, у якому утворюється стаціонарний кільцевий псевдозріджений шар. Кільцевий псевдозріджений шар не повинен бути обов'язково кільцеподібним, і можливі інші форми кільцевого псевдозрідженого шару, які залежать від геометрії центральної труби та реактора за умови, що центральна труба, принаймні, частково оточена кільцевим псевдозрідженим шаром. Зрозуміло, реактор може включати дві або більше центральні труби різних або однакових розмірів. Однак, краще, щоб щонайменше одна із центральних труб була розташована приблизно по центру по відношенню до площини поперечного переріза реактора. Відповідно до ще одного втілення даного винаходу, центральна труба має на поверхні свого корпусу отвори, наприклад, у формі прорізів, завдяки чому при роботі реактора твердий матеріал безперервно попадає в центральну трубу через отвори та захоплюється першим газом або 81283 14 газовою сумішшю із центральної труби. в змішувальний простір. Відокремлення твердого матеріалу від газу або газової суміші в процесі термічної обробки перед подальшою обробкою стає можливим, якщо після реактора по ходу процесу встановлений сепаратор. Для цієї мети може бути, наприклад, використаний циклон, газотермічний електростатичний осаджувач, газотермічний патронний фільтр або подібний пристрій. Відповідно до одного з кращих втілень винаходу, сепаратор для твердого матеріалу має трубопровід для твердого матеріалу, який веде до кільцевого псевдозрідженого шару реактора та/або до кільцевого лсевдозрідженого шару другого реактора, що може бути встановлений далі по ходу процесу. Для забезпечення надійного зрідження твердого матеріалу та утворення стаціонарного псевдозрідженого шару в кільцевому просторі реактора є газорозподільник, що розділяє простір на верхню зону псевдозрідженого шару та нижній газорозподільний простір, або повітряну коробку. Газорозподільний простір з'єднаний з підвідним трубопроводом, краще, для зріджувального газу, що в основному не містить пилу і містить водень, який може нагріватися до досягнення необхідних для відновлення температур. У випадку магнітного випалу в реактор може подаватися зріджувальний газ, що містить паливо. Замість газорозподільного простору може бути також використаний газорозподільник, утворений трубами. Якщо другий реактор для відновлення має розташований після нього (по ходу процесу) сепаратор для твердого матеріалу, відхідний газ з якого направляється через підвідний трубопровід у центральну трубу першого реактора, використання енергії на установці може бути поліпшене в ще більшому ступені. У багатьох випадках теплий відхідний газ, який усе ще містить пил, може в такий спосіб безпосередньо використовуватися на установці. Для того, щоб відновлювальний газ циркулював на установці, кращим є введення після (по ходу процесу) сепаратора твердого матеріалу реактора стадії повторної обробки відхідного газу. Для регулювання температур, необхідних для термічної обробки твердих матеріалів, такої, наприклад, як магнітний випал, реактор, краще, має трубопровід, що веде до центральної труби та/або підвідного трубопровіду, зокрема, для газоподібного палива, який йде до фурменного пристрою, що відкривається в кільцевий простір. Рідкі палива, краще, розпилюються за допомогою газу у двосубстратному соплі. Розпилювальний газ одночасно здійснює охолодження сопла. Поряд із цим або альтернативно, перед (по ходу процесу) реактором може бути передбачена стадія попереднього нагрівання, де твердий матеріал перед випалом сушиться та підігрівається. З метою зниження енергетичної потреби установки, до трубопроводу для відхідного газу сепаратора, розташованого по ходу процесу після реактора, приєднаний 15 теплообмінник, наприклад, сушарка Вентурі, завдяки чому гарячі відхідні гази з реактора використовуються для попереднього нагрівання твердого матеріалу. При цьому трубопровід для відхідного газу стадії охолодження, установлений по ходу процесу після реактора з метою охолодження твердого матеріалу, що видаляється з реактора, може бути приєднаний до центральної труби, в результаті чого нагрітий відхідний газ стадії охолодження подається в реактор як кисневмісний газ в підігрітому стані. Для охолодження твердого матеріалу з реактора після випалу до температури, необхідної для його подальшої обробки, за першою стадією охолодження можуть йти додаткові стадії охолодження, наприклад,, інжекційні холодильники та/або холодильники із псевдозрідженим шаром. Відповідно до винаходу, у кільцевому псевдозрідженому шарі та/або в змішувальному просторі реактора може бути встановлений засіб для відхилення потоків твердого матеріалу та/або рідин. У кільцевому псевдозрідженому шарі може бути, наприклад, установлена кільцева перегородка, діаметр якої є проміжним між діаметром центральної труби та діаметром стінки реактора, таким чином, щоб верхній край перегородки виступав за межі рівня твердого матеріалу, що виникає в процесі роботи, у той час як нижній край перегородки був би розташований на деякій відстані від газорозподільника або подібного йому пристрою. Таким чином, твердий матеріал, що осідає зі змішувального простору поблизу стінки реактора, перш ніж він буде захоплений газовим потоком центральної труби назад у змішувальний простір, повинен спочатку обійти перегородку у її нижнього краю. В результаті цього в кільцевому псевдозрідженому шарі посилюється обмін твердих матеріалів і завдяки цьому стабілізується час утримання твердого матеріалу в кільцевому псевдозрідженому шарі. Можливі варіанти, переваги та можливості застосування винаходу виявляються також з наведеного далі опису окремих втілень та схем. Всі відмітні ознаки, описані та/або проілюстровані на схемах, є предметом винаходу самі по собі або в будь-якому їхньому сполученні незалежно від їхнього включення у формулу винаходу або в посилальний матеріал. Фіг.1 демонструє технологічну схему способу та установку відповідно до першого втілення даного винаходу, Фіг.2 показує деталі з Фіг.1 у збільшеному виді, і Фіг.3 демонструє технологічну схему способу та установку відповідно до другого втілення даного винаходу. У способі, показаному на Фіг.1 та 3, який є, зокрема, придатним для термічної обробки титанвмісних твердих матеріалів, твердий матеріал вводиться в реактор через підвідний трубопровід 2, як це можна бачити на збільшеному зображенні на Фіг.2. Реактор 1, який, наприклад, є циліндричним, має центральну трубу 3, що розташована приблизно коаксіально поздовжній 81283 16 осі реактора і виступає по суті вертикально угору від днища реактора 1. В області днища реактора 1 є кільцевий газорозподільний простір, який зверху закритий газорозподільником 5, що має отвори. Підвідний трубопровід 6 відкривається в газорозподільний простір 4. У верхній по вертикалі зоні реактора 1, що утворює змішувальний простір 7, є випускний трубопровід 8, який відкривається в сепаратору 9, виконаний у вигляді циклона. Якщо в цьому випадку в реактор 1 по підвідному трубопроводу 2 вводиться твердий матеріал, на газорозподільнику 5 утворюється шар, що кільцеподібно охоплює центральну трубу, який ми називаємо кільцевим псевдозрідженим шаром 10. Зріджувальний газ, що вводиться у газорозподільний простір 4 по підвідному трубопроводу 6, проходить через газорозподільник 5 і зріджує кільцевий псевдозріджений шар 10, в результаті чого утворюється стаціонарний псевдозріджений шар. Швидкість газів, що подаються до газорозподільного простору 4, регулюють таким чином, щоб число Фруда для частинок у кільцевому псевдозрідженому шарі 10 було приблизно рівним 0,4 для способу згідно Фіг.1 або приблизно рівним 0,2 для способу згідно Фіг.3. При триваючій подачі твердого матеріалу в кільцевий псевдозріджений шар 10 рівень твердого матеріалу 11 в реакторі 1 збільшується настільки, що твердий матеріал входить в отвір центральної труби 3. У той же час через центральну трубу 3 в реактор 1 вводять газ або газову суміш. Швидкість подаваного в реактор 1 газу регулюють таким чином, щоб число Фруда для частинок у центральній трубі 3 було приблизно рівним 15 для способу згідно Фіг.1 або приблизно рівним 12 для способу згідно Фіг.3, а в змішувальному просторі 7 - приблизно рівним 1,4 для способу згідно Фіг.1 або 3. Завдяки високим швидкостям газ, що проходить через центральну трубу, при проході через зону верхнього отвору захоплює твердий матеріал зі стаціонарного псевдозрідженого шару 10. Через більш високий тиск на рівні 11 кільцевого псевдозрідженого шару 10 у порівнянні з верхнім краєм центральної труби 3 твердий матеріал переходить через цю кромку в центральну трубу 3, в процесі чого утворюється інтенсивно перемішувана суспензія. Верхня кромка центральної труби 3 може бути рівною, хвилястою або зазубреною, або ж мати бічні випускні отвори, зокрема, в області корпусу. В результаті зменшення швидкості потоку через розширення газового струменя та/або зіткнень на одній зі стінок реактора захоплений, твердий матеріал швидко втрачає швидкість та осідає назад у кільцевий псевдозріджений шар 10. Неосілий твердий матеріал виводиться з реактора 1 разом з газовим потоком через перепускний трубопровід 8. Таким чином, між зонами реактора, у яких розташовані стаціонарний кільцевий псевдозріджений шар 10 та змішувальний простір 7, створюється циркуляція твердого матеріалу, 17 завдяки чому забезпечується гарний теплоперенос. Перед наступною обробкою твердий матеріал вивантажується через трубопровід 8 і відокремлюється від газів або газових сумішей у циклоні 9. У випадку способу відповідно до Фіг.1 твердий матеріал перед його введенням в реактор 1 по трубопроводу 2 може бути нагрітий в окисних умовах на стадії попереднього нагрівання 12. При цьому температура подаваних в реактор 1 газів може зберігатися в технічно можливих межах. У даному способі з метою додаткового відновлення поряд з (першим) реактором 1 для відновлення титанвмісних твердих матеріалів вводиться другий реактор 13. Твердий матеріал подається в другий реактор 13 по трубопроводу 14 із сепаратора 9, установленого після {по ходу процесу) першого реактора 1, або безпосередньо з кільцевого псевдозрідженого шару 10 першого реактора 1. Для зрідження твердого матеріалу до реактора 13 по трубопроводу 15 і через газорозподільник 16 подається зріджувальний газ, який містить, наприклад, водень і служить одночасно відновлювальним газом, в результаті чого в реакторі 13 утворюється стаціонарний псевдозріджений шар з інтенсивно перемішуваною суспензією. Другий реактор 13 може додатково мати центральну трубу (не наведена на Фіг.2), через яку в реактор може подаватися, наприклад, додаткова кількість відновлювального газу. . Після (по ходу процесу) реактора 13 установлений сепаратор 17, наприклад, циклон, у якому вивантажуваний з реактора 13 твердий матеріал відокремлюється від відхідного газу. У цьому випадку твердий матеріал подається в систему охолодження через трубопровід 18 і, можливо, стадію додаткового відновлення 19. Відхідні гази реактора 13, відокремлені від твердого матеріалу в сепараторі 17, вводяться в центральну трубу реактора 1 через трубопровід 21. При цьому тепло, що міститься у відхідному газі, може бути використане для першої стадії відновлення в реакторі 1. Відхідний газ, відокремлений у сепараторі 9, встановленому по ходу процесу після реактора 1, подається по трубопроводу 22 на установку повторної обробки. Відхідний газ у цьому випадку спочатку охолоджують у теплообміннику 23 і піддають тонкому очищенню в додатковому сепараторі 24. Після додаткового охолодження відхідних газів, водяна пара, що утворилася в процесі відновлення, конденсується з відхідного газу і відводиться по трубопроводу 25. Очищений відхідний газ після цього стискають (можливо, разом зі свіжим водневмісним газом, що домішується через трубопровід 26) і підігрівають у теплообміннику 23. На наступних стадіях нагрівання 27 і 28 газ, що вводиться через центральну трубу 16 у другий реактор 13, і газ, що вводиться в реактор 1 через трубопровід 6, нагріваються до необхідних для відновлення температур. У випадку способу, представленого на Фіг.3, дрібнозернисту, можливо вологу руду з розміром зерна менше 500мкм завантажують за допомогою 81283 18 гвинтового конвеєра в сконструйований у вигляді сушарки Вентурі теплообмінник 29 першої стадії попереднього нагрівання, у якому матеріал, краще, суспендується, сушиться та нагрівається відхідним газом сепаратора 9, установленого по ходу процесу після реактора 1. Далі, суспензія направляється в циклон 32 у якому твердий матеріал відокремлюється від газу. Попередньо нагріта в такий спосіб руда направляється по підвідному трубопроводу 2 в реактор 1, у якому матеріал нагрівається до температури від 700 до 950°С. Як було зазначено вище з посиланням на Фіг.2, повітря подається як кисневмісний газ по трубопроводу 6 і проходить через газорозподільний простір 4 та газорозподільник 5 у верхню частину кільцевого простору, де воно зріджує руду, що нагрівається, утворюючи, таким чином, стаціонарний псевдозріджений шар 10. Попередньо нагріте повітря безперервно подається в реактор 1 через центральну трубу 3 від розташованої далі по ходу процесу першої стадії охолодження, що включає висхідний трубопровід 31, у який надходить стиснене повітря, і розташований далі по ходу процесу циклон 32 як сепаратор. Перевагою в цьому випадку є те, що попередньо нагріте повітря із циклона 32 не повинно піддаватися знепилюванню. Крім того, через центральну трубу 3 в реактор подається також природний газ. Твердий матеріал, що захоплюється та вивантажується через трубопровід 8 у циклон 9 завдяки високим швидкостям газу, що проходить через центральну трубу, після проходження через циклон може або повернутися по трубопроводу 33 у дозованій кількості назад в кільцевий псевдозріджений шар 10, регулюючи, таким чином, висоту шару 11 твердих матеріалів в реакторі, або ж пройти разом з потоком твердого матеріалу, що видаляється з кільцевого псевдозрідженого шару 10, по трубопроводу 34 до висхідного трубопроводу 31 на охолодження. Необхідне для процесу тепло забезпечується спалюванням палива. Для цієї мети в реактор як паливо подається, наприклад, природний газ, що по трубопроводу 35 вводиться в центральну трубу 3 і звідти, змішуючись із кисневмісним газом із трубопроводу 36, в реактор 1. Альтернативним образом або поряд із цим, паливо може також вводитися безпосередньо в кільцевий псевдозріджений шар 10 або в змішувальний простір 7 через відповідний фурменний пристрій 37. Альтернативним образом можна також зріджувати кільцевий псевдозріджений шар 10 природним газом. У цьому випадку природний газ вводиться по трубопроводу 6, у той час як кисневмісний при цьому в трубопровід 6 попадати не повинен. З метою забезпечення повного згоряння палива подаване в реактор повітря повинно мати адекватний вміст кисню. Альтернативою цьому є можливість подачі в реактор через підвідний трубопровід іншого кисневмісного газу. З метою охолодження твердого матеріалу до температури, необхідної для наступної обробки 19 після (по ходу процесу) першої стадії охолодження з висхідним трубопроводом 31 і сепаратором 32, є система додаткового охолодження із трьома стадіями охолодження. Ця система охолодження включає в першу чергу інжекційний холодильник 38, у який з метою зрідження через трубопровід 39 вдувається атмосферне повітря. Одночасно, з метою швидкого охолодження твердого матеріалу, по трубопроводу 40 в інжекційний холодильник 38 впорскується прохолодне середовище, наприклад, вода. Після (по ходу процесу) інжекційного холодильника 38 установлені два холодильники із псевдозрідженим шаром 41 та 42, у яких як охолодне середовище через охолоджувальні змійовики 43, 44 протитечією пропускається, наприклад, вода і одночасно як зріджувальний газ через трубопровід 39 вводиться також атмосферне повітря, в процесі чого продукт піддається подальшому охолодженню. Відхідний газ із циклона 30 стадії попереднього нагрівання, а також відхідні гази зі стадій охолодження 38, 41 та 42 системи охолодження пропускаються по загальному трубопроводу 45 до додаткового сепаратора, наприклад, рукавного фільтра. Осаджений в ньому пил може бути повернутий по трубопроводу 47 до холодильника з псевдозрідженим шаром 42. Температура твердого матеріалу, що виходить з реактора 1, може у довільний спосіб мінятися за допомогою не наведеного на фігурах регулюючого пристрою. Для цієї мети вимірюється поточне значення температури на виході твердого матеріалу, наприклад, у трубопроводі 8, і подача палива в реактор регулюється залежно від регульованого заданого значення температури на виході. Винахід описується далі на двох прикладах, які демонструють задум винаходу, але не обмежують власне винахід. Приклад 1 (відновлення ільменіту) На установці, що відповідає Фіг.1, в реактор 1 подають 66т/год. ільменіту з температурою приблизно 1000°С і розміром зерна приблизно 0,125мм, який містить 51% мас. TiО2 40% мас. Fe2O3. Поряд із цим в реактор 1 по трубопроводу 6 подають 93000нм3/год. відновлювального газу з температурою 874°С, який має такий склад: 91,7% об. Н2 0,4% об. Н2О і 7,9% об. N2. Додатково до цього в реактор 1 по трубопроводу 21 і через центральну трубу 3 подають 216000нм3/год. водневмісного відхідного газу з температурою приблизно 850°С із сепаратора 17, установленого по ходу процесу після другого реактора 13. Відхідний газ має в цьому випадку такий склад: 90,6% об. Н2 1,4% об. Н2О i 8,0% об. N2. Потік твердого матеріалу з кільцевого псевдозрідженого шару 10 безперервно видаляється з першого реактора 1 і частково 81283 20 змішується з твердим матеріалом, відокремлюваним з відхідного газу у сепараторі 9. При цьому в другий реактор 13 подають приблизно 60т/год. твердого матеріалу, який містить: 56% мас. ТіО2 13% мас. FeO 21% мас. Fe. Через трубопровід 15 та (якщо є) центральну трубу в реактор 13 вводять сумарно 216000нм3/год. відновлювального газу з температурою 871°С. Відхідний газ має в цьому випадку такий склад: 91,7% об. Н2 0,4% об. Н2О і 7,9% об. N2. Після цього із сепаратора 17, установленого по ходу процесу після реактора 13 по трубопроводу 18 видаляють 58т/год. твердого матеріалу, що має такий склад: 57% мас. ТіО2 2% мас. FeO. 30% мас. Fe. У сепараторі 9, що встановлений по ходу процесу після першого реактора 1, подають на установку подальшої обробки 310000нм3/т відхідного газу з температурою 850°С. Відхідний газ має в цьому випадку такий склад: 88% об. Н2 3,9% об. Н2О і 7,8% об. N2. При цих умовах є можливість відновлення окисненого ільменіту на першій стадії відновлення в реакторі 1 до 80% металізації і, відповідно, на другій стадії відновлення в реакторі 13 до 97% металізації. У той же час є можливість у максимальному ступені запобігти утворенню М3O5фаз, таких, наприклад, як Ті2МgO5, Ті2МnО5 або Ti2FeO5, що не розчиняються або важко розчиняються на наступних стадіях гідрометалургійного процесу. Приклад 2 (магнітний випал ільменіту) На установці, що відповідає Фіг.3, у сушарку Вентурі 29 подають за допомогою гвинтового конвеєра 43т/год. вологого ільменіту з розміром зерна менше 315мкм. Після проходження стадій попереднього нагрівання 29, 30 підсушений ільменіт вводиться по трубопроводу 2 у кільцевий псевдозріджений шар 10 реактора 1. Як зріджувальний газу в реактор 1 подають приблизно 9000нм3/год. повітря, у той час як по трубопроводу 36 в центральну трубу 3 надходить приблизно 7000нм3/год. підігрітого повітря, що містить пил, із сепаратора 32 стадії охолодження, розташованої по ходу процесу після реактора, і по трубопроводу 6 через повітряну коробку (газорозподільний простір) 4 надходить приблизно 2000нм3/год. холодного повітря для зрідження кільцевого псевдозрідженого шару 10. Одночасно по трубопроводу 28 в реактор подають і спалюють 580нм3/год. природного газу. Температура реактора 1 находиться в межах від 700 до 950°С. Гарячий газ, що утворюється при горінні, нагріває введений ильменит і при тривалому часі 21 утримання в реакторі 1 з надлишком кисню ільменіт піддається частковому випалу. Обпалений ільменіт виводиться з кільцевого псевдозрідженого шару 10 і надходить по трубопроводу 34 на першу стадію охолодження, на якій продукт охолоджується 700нм3/год. повітря і потім відокремлюється від відхідного газу у сепараторі 32. Додаткові 12000нм3/год. повітря розподіляються приблизно рівними частинами по трьох стадіях охолодження 38, 41, 42 розташованої далі по ходу процесу системи охолодження. Попередньо охолоджений ільменіт спочатку зріджується в інжекційному холодильнику 38 і охолоджується до температури нижче 200°С впорскуванням 6м3/год. води через трубопровід 40. Остаточне охолодження продукту здійснюється потім у двох камерах 41 та 42 холодильників із псевдозрідженим шаром, де охолодна вода подається протитечією до встановлених у камерах пучків труб 43, 44. Таким шляхом створюється можливість здійснення магнітного випалу ільменіту, тобто здійснення, принаймні, його часткового окиснення. 81283 22

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and plant for heat treatment of solids

Автори англійськоюNuber Dirk, STROEDER MICHAEL, Stockhausen Werner, Beizavi Ali-Nayi, Formanek, Lothar, Hirsch Martin

Назва патенту російськоюСпособ термической обработки твердых материалов и установка для него

Автори російськоюНюбер Дирк, Штредер Михаэль, Стокхаузен Вернер, Байзави Али-Найи, Форманек Лотар, Хирш Мартин

МПК / Мітки

МПК: B01J 8/18, C22B 1/10, C22B 34/12, B01J 8/24

Мітки: нього, спосіб, титанвмісних, установка, термічної, матеріалів, обробки

Код посилання

<a href="https://ua.patents.su/11-81283-sposib-termichno-obrobki-titanvmisnikh-materialiv-ta-ustanovka-dlya-nogo.html" target="_blank" rel="follow" title="База патентів України">Спосіб термічної обробки титанвмісних матеріалів та установка для нього</a>

Попередній патент: Сітчаста попона як збруйне кріплення для закріплення сечозбірників на конях

Наступний патент: Спосіб та установка для термічної обробки в псевдозрідженому шарі

Випадковий патент: Грохот