Установка для розподілу і термічної обробки дисперсних матеріалів

Номер патенту: 5305

Опубліковано: 28.12.1994

Автори: Казєєв Юрій Семьоновіч, Діденко Андрій Олексійович, Шемякіна Марія Грігорьєвна, Авілов Віктор Ніколаєвіч, Когута Микола Карпович, Трифонова Лариса Іванівна, Хвастухін Юрій Іванович, Аношін Анатолій Івановіч, Жевжік Галіна Владіміровна, Варава Марія Міхайловна

Формула / Реферат

Установка для разделения и термической обработки дисперсных материалов, включающая прямоугольный в горизонтальном сечении корпус, газораспределительную решетку, расположенную в корпусе с образованием верхней рабочей камеры и подрешетной камеры, продольную перегородку, разделяющую обе камеры на секции. загрузочное приспособление, сообщенное с торцом одной из секций верхней рабочей камеры, выгрузочные приспособления, сообщенные с противоположным торцем верхней рабочей камеры, патрубок для подвода в подрешетную камеру газоносителя, сообщенный с вентилятором и нагревательным элементом, патрубок для отвода отработанных газов с пылевидной фракцией, расположенный в верхней части корпуса, отличающаяся тем, что часть продольной перегородки, расположенная в верхней рабочей камере, выполнена наклонной в сторону загрузочного приспособления, причем отношение минимальной ширины в поперечном сечении секции с загрузочным приспособлением, к ее максимальной ширине выполнено равным 0,4-0,8, а отношение высоты продольной перегородки к высоте, на которой установлено выгрузочное приспособление, выполнено равным 1,2-2,0.

Текст

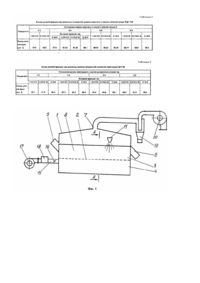

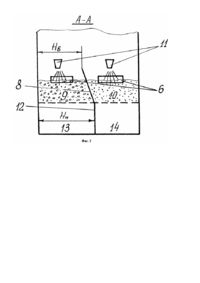

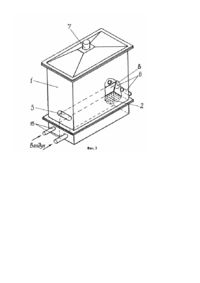

Изобретение относится к конструкции устройств для разделения по крупности и термической обработки дисперсных материалов в кипящем слое и может быть использовано в химической, строительной, угольной и други х отраслях промышленности. Наиболее близкой к предлагаемому изобретению по своей технической сущности и достигаемому результату является установка для пофракционной сушки дисперсных материалов в кипящем слое, содержащая сушильную камеру с газораспределительной решеткой, разделенную вертикальными параллельными перегородками на секции с различными площадями поперечного сечения и с газораспределительными решетками, площади проходных сечений которых увеличиваются по мере удаления от секции, подключенной к загрузочному устройству и оборудованной отражателем. Установка содержит вентилятор для снабжения псевдоожижающим агентом, калорифер для нагрева теплоносителя, газоподводящие короба, регулирующие расходы теплоносителя заслонки, газоотводящие окна и разгрузочные устройства [1]. Недостатком известной установки является низкая интенсивность и связанная с этим малая точность классификации обрабатываемого полидисперсного материала на узкие фракции. Задачей предлагаемого изобретения является создание установки, позволяющей повысить точность разделения обрабатываемого материала на фракции и эффективность термической обработки их. Те хнический результат достигается за счет того, что в установке созданы условия для образования сужающегося кверху кипящего слоя, способствующего сегрегации частиц обрабатываемого дисперсного материала по высоте слоя в зависимости от их размера, и для последующей термообработки разделенных фракций. Поставленная задача решена тем, что в установке для разделения и термической обработки материалов, включающей прямоугольный в горизонтальном сечении корпус, газораспределительную решетку, расположенную в корпусе с образованием верхней рабочей камеры и подрешетной камеры, продольную перегородку, разделяющую обе камеры на секции, загрузочное приспособление, сообщенное с торцом одной из секции верхней рабочей камеры, выгрузочные приспособления, сообщенные с противоположным торцем верхней рабочей камеры, патрубок для подвода в подрешеточную камеру газоносителя, сообщенный с вентилятором и нагревательным элементом, патрубок для отвода отработанных газов с пылевидной фракцией, расположенный в верхней части корпуса, согласно изобретения, часть продольной перегородки, расположенная в верхней рабочей камере, выполнена наклонной в сторону загрузочного приспособления, причем отношение минимальной ширины в поперечном сечении секции с загрузочным приспособлением к ее минимальной ширине выполнено равным 0,4-0,8, а отношение высоты продольной перегородки к высоте, на которой установлено выгрузочное приспособление, выполнено равным 1,2-2,0. Сущность изобретения поясняется чертежами: где на фиг. 1 изображена предлагаемая установка, ее продольный разрез; на фиг. 2 - то же, поперечный разрез А-А на фиг. 1; на фиг. 3 изображена предлагаемая установка в аксонометрии. Установка содержит прямоугольный корпус 1 при отношении его длины к ширине 1 5:1. разделенный газораспределительной решеткой 2 на две камеры: верхнюю - рабочую камеру 3 и нижнюю - подрешеточную камеру 4 для подвода псевдоожижающего агента - теплоносителя. Рабочая камера 3 снабжена загрузочным приспособлением 5 и выгрузочным приспособлением 6. Загрузочное 5 и выгрузочное 6 приспособления расположены в противоположных торцевых стенах корпуса 1. 6 верхней части рабочей камеры 3 расположен патрубок 7 для отвода отработанных газов с пылевидной фракцией материала. В рабочей камере 3 установлена также продольная наклонная перегородка 8, разделяющая рабочую камеру 3 на две секции 9 и 10, предназначенные для получения различных фракций материала и их раздельной термической обработки. Для этого в каждой из секций 9 и 10 расположены распыливающие устройства 11. Продольная перегородка 8 наклонена в сторону секции 9, т.е. в сторону секции, оборудованной загрузочным устройством 5. Нижняя подрешеточная камера 4 также снабжена вертикальной перегородкой 12, разделяющей ее на две камеры 13 и 14. Каждая из них оборудована индивидуальными воздуховодами 15, в которых расположены заслонки 16 для регулирования расхода псевдоожижающего агента теплоносителя. С подрешеточной камерой 4 установки воздухопроводом 15 соединена воздуходувка 17. Между воздуходувкой 17 и регулирующей заслонкой 16 воздухопровода 15 размещен калорифер 18 для нагрева теплоносителя до необходимой температуры. К расположенному в верхней части рабочей камеры корпуса 1 патрубку 7 подсоединен газоход с циклоном 19, в котором производят очистку отработанного теплоносителя от пылевидной фракции материала. После циклона 19 установлен дымосос 20 для выброса очищенного от пыли отработанного теплоносителя в атмосферу. Отношение высоты продольной наклонной перегородки 8 к высоте расположения выгрузочного приспособления равно 1.2-2,0. А отношение ширины верхнего сечения секции 9. подключенной к загрузочному устройству, к ширине ее нижнего сечения составляет 0,4-0,8. Установка работает следующим образом. Обрабатываемый материал загрузочным устройством 5 подают на газораспределительную решетку 2 секции 9. Через патрубок 15 в подрешеточную камеру 13 секции 9 воздуходувкой 17 подают нагретый в калорифере 18 воздух-теплоноситель, расход которого регулируют заслонкой 16. Подаваемый теплоноситель создает на газораспределительной решетке 2 секции 9 кипящий слой исходного полидисперсного материала. Скорость псевдоожижения на уровне газораспределительной решетки 2 составляет 1-2 скорости начала псевдоожижения самых крупных частиц фракции, которая должна оставаться в секции 9. В результате уменьшения площади сечения секции 9 по ее высоте, вследствие наличия продольной наклонной перегородки, скорость сжижающего агента по высоте секции 9 будет возрастать. В сечении на верхнем срезе продольной наклонной перегородки скорость сжижающего агента возрастает до значения, близкого к скорости витания частиц размером меньше верхнего предела отделяемой фракции из секции 9 в секцию 10. После выноса частиц отделяемой фракции из секции 9 их скорость снижается, в результате чего частицы более крупные будут осаждаться и поступать в секцию 10. При этом пылевидные частицы, размер которых меньше нижнего предела отделяемой фракции, выносятся через патрубок 7 в газоход. Одновременно с подачей теплоносителя в подрешеточную камеру 13 секции 9 его подают в подрешеточную камеру 14 секции 10. Схемы подвода теплоносителя аналогичны. Скорость псевдоожижения в секции 10 выбирают из расчета: чтобы число псевдоожижения составляло 2-3 для частиц со средним размером отделяемой фракции. Материал сравнительно узкого гранулометрического состава в каждой секции 9 и 10 перемещают по газораспределительной решетке 2 в направлении от загрузочного приспособления 5 к выгрузочным приспособлениям 6 в каждой из секций 9,10. Аэросмесь отработанного теплоносителя и пылевидной фракции по газоходу поступает в циклон 19, из которого выгружают мелкую (пылевидную) фракцию, а очищенный теплоноситель дымососом 20 выбрасывают в атмосферу. При разделении обработанного материала каждую из полученных фракций узких классов в секциях 9 и 10 можно обрабатывать различными реагентами. Так, например. при классификации высушенного хлорида калия из секции 9 выгружают крупнокристаллический материал, являющийся готовым продуктом. С целью получения неслеживающегося минерального удобрения в секции 9 распыливающим устройством 11 вводят различные реагенты для достижения положительного эффекта. Вместе с тем из секции 10 выгружают мелкокристаллический хлорид калия, который затем смешивают с пылевидной фракцией из циклона 19. С целью эффективного использования такого минерального удобрения его в последующем гранулируют, для чего проводят обработку хлорида калия раствором связующего. Распыл связующего производят в секции 10 размещенным в ней распиливающим устройством 11. Таким образом, предлагаемая конструкция установки позволяет классифицировать обрабатываемый материал на три фракции: из секции 9 соотвествующим выгрузочным приспособлением 6 выгружают крупную фракцию, из секции 10 - фракцию средней крупности для данного полидисперсного материала и из ^циклона 19 выгружают пылевидную фракцию. Одновременно с классификацией по фракциям, например, хлорида калия, осуществляют обработку различными реагентами узких классов. Эффективность функционирования заявленной установки проверена экспериментально. Высушенный хлорид калия следующего гранулометрического состава, приведенного в табл. 1, со средним размером полидисперсного материала dcp = 0,363 мм необходимо было разделить на фракции: 0-0,16; 0,16-0,315 и 0,315-1,0 мм. В случае изменения отношения ширины верхнего и нижнего сечений секции 9 высота продольной наклонной перегородки 8 составляла y = 1,6 от высоты расположения выгрузочного устройства; в случае же изменения высоты перегородки отношение ширины верхнего и нижнего сечений секции было постоянным и составляло h = 0,6. Данные экспериментов свидетельствуют о том, что вы ход за пределы изменения заявляемых диапазонов как отношений ширины верхнего и нижнего сечений H h = в секции 9 (фиг. 2), так и высоты перегородки 8 вызывает резкое снижение качества разделения, Hн оцениваемого по выходу целевой фракции. Выход целевой фракции мелкозернистого калийного удобрения устанавливается не ниже 80%. что и обеспечивается в заявляемом диапазоне. В первом случае это объясняется взаимодействием двух противоборствующи х факторов, воздействующих на качество разделения. При уменьшении величины h , с одной стороны, увеличивается средняя скорость газового потока по высоте камеры, что способствует сегрегации дисперсного материала по размеру зерен, с другой стороны - все большая часть газового потока проходит по линии наименьшего гидродинамического сопротивления вдоль наклонной перегородки, вызывая. во-первых, выброс крупных частиц этим потоком через перегородку в мелкие, и во-вторых уменьшение скорости газового потока на оси камеры, что способствует удержанию мелких частиц среди крупных. Этот факт иллюстрируется данными табл. 2 при h = 0,3, откуда видно уменьшение выхода целевой фракции как 1-0,315 мм до 59,9%, так и 0,315-0,16 мм до 58,9%. При увеличении h процесс сегрегации по высоте слоя. ухудшается, наблюдается все более выраженное перемешивание крупных и мелких частиц, что, естественно, вызывает повышенное содержание мелкого класса в крупном и наоборот. Выход целевой фракции для h = 0,9 составляет по классу 1-0,315 мм - 58,17% и по классу 0,315-0,16 мм-59%. Во втором случае (табл. 3) при величине отношения высоты наклонной перегородки к высоте расположения выгрузочного устройства меньше 1,2 вследствие пульсаций кипящего слоя, происходит переброс частиц самого различного размера через перегородку. За счет этого происходит насыщение средней фракции крупными частицами, что ухудшает качество разделения. Если же значение такого отношения больше 2,0, ухудшается отделение мелких частиц и происходит процесс насыщения ими крупной фракции, что также снижает качество разделения.

ДивитисяДодаткова інформація

Назва патенту англійськоюInstallation for separation and thermal treatment of dispersed materials

Автори англійськоюKhvastykhin Yurii Ivanovych, Khvastukhin Yurii Ivanovych, Kohuta Mykola Karpovych, Tryfonova Larysa Ivanivna, Didenko Andrii Oleksiiovych, Shemiakina Mariia Hrihorievna, Varava Mariia Mikhailovna, Kazieiev Yurii Semionovich, Zhevzhik Halina Vladimirovna, Anoshin Anatolii Ivanovich

Назва патенту російськоюУстановка для разделения и термической обработки дисперсных материалов

Автори російськоюХвастухин Юрий Иванович, Когута Николай Карпович, Трифонова Лариса Ивановна, Диденко Андрей Алексеевич, Шемякина Мария Григорьевна, Варава Мария Михайловна, Казеев Юрий Семенович, Жевжик Галина Владимировна, Аношин Анатолий Иванович

МПК / Мітки

МПК: F26B 17/10, B07B 4/00

Мітки: установка, обробки, матеріалів, розподілу, термічної, дисперсних

Код посилання

<a href="https://ua.patents.su/5-5305-ustanovka-dlya-rozpodilu-i-termichno-obrobki-dispersnikh-materialiv.html" target="_blank" rel="follow" title="База патентів України">Установка для розподілу і термічної обробки дисперсних матеріалів</a>

Попередній патент: Ківш скрепера

Наступний патент: Спосіб електротермотренування інтегральних мікросхем

Випадковий патент: Спосіб електронно-променевої плавки