Спосіб підтримання повітронагрівників та трубопроводу для гарячого повітря, пристрій для попереднього нагрівання повітря та установка прямого плавлення для одержання рідкого металу з металовмісного плавильного

Формула / Реферат

1. Спосіб попереднього нагрівання повітря для установки прямого плавлення для одержання рідкого металу з металовмісного плавильного матеріалу, що виконаний з можливістю з'єднання повітронагрівників з фурмою або фурмами для впускання гарячого повітря або гарячого збагаченого киснем повітря, з агрегатом прямого плавлення в гарячому стані під час його зупинки, який включає: ізоляцію трубопроводу для гарячого повітря від фурми або фурм для впускання гарячого повітря або гарячого збагаченого киснем повітря; експлуатацію пальника кожного повітронагрівника, який використовує горючий газ та струмінь повітря і формує струмінь продуктів згорання, що протікає по газовому контуру повітронагрівника від одного кінця до протилежного його кінця і, таким чином, нагріває вогнетривку насадку повітронагрівника на його фазі нагрівання; передачу теплоти від кожного повітронагрівника до трубопроводу для гарячого повітря на його фазі теплообміну шляхом подачі струменя повітря до протилежного кінця газового контуру і після цього послідовне пропускання струменя повітря по газовому контуру повітронагрівника та по трубопроводу для гарячого повітря, завдяки чому повітряний струмінь нагрівають за допомогою теплообміну з вогнетривкою насадкою повітронагрівника, а повітронагрівник охолоджують таким теплообміном і одержуваний струмінь гарячого повітря нагріває трубопровід для гарячого повітря.

2. Спосіб за п. 1, який відрізняється тим, що включає операцію керування фазою нагрівання та фазою теплообміну кожного повітронагрівника на етапі під час зупинки у такий спосіб, що повітронагрівники подають неперервний струмінь гарячого повітря до трубопроводу для гарячого повітря під час зупинки.

3. Спосіб за п. 1 або 2, який відрізняється тим, що об'ємна витрата потоку продуктів згорання, одержаних на етапі експлуатації пальника кожного повітронагрівника під час зупинки, є менше об'ємної витрати потоку продуктів згорання, одержаних під час фаз нагрівання повітронагрівників, коли вони працюють при робочих умовах з трубопроводом для гарячого повітря, з'єднаним з фурмою або фурмами для впускання гарячого повітря.

4. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що об'ємна витрата потоку продуктів згорання, одержаних на етапі експлуатації пальника кожного повітронагрівника під час зупинки, становить 50 % або менше від об'ємної витрати потоку продуктів згорання, одержаних під час нормальних фаз нагрівання повітронагрівників.

5. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що об'ємна витрата потоку гарячого повітря, одержаного на етапі передачі теплоти від кожного повітронагрівника до трубопроводу під час зупинки є менше об'ємної витрати потоку гарячого повітря, одержаного під час фаз теплообміну повітронагрівників, коли вони працюють при нормальних робочих умовах з трубопроводом для гарячого повітря, з'єднаним з фурмою або фурмами для впускання гарячого повітря.

6. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що об'ємна витрата потоку гарячого повітря, одержаного на етапі передачі теплоти від кожного повітронагрівника до трубопроводу під час зупинки, становить 50 % або менше, ніж об'ємна витрата потоку гарячого повітря, одержаного під час нормальних фаз теплообміну повітронагрівників.

7. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що включає використання вентилятора або вентиляторів для подачі струменів повітря до кожного повітронагрівника під час фаз нагрівання та фаз теплообміну повітронагрівника під час зупинки.

8. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що гаряче повітря, одержане на етапі передачі теплоти від кожного повітронагрівника до трубопроводу, випускають крізь вентиляційні засоби, під'єднані до трубопроводу для потоку гарячого повітря.

9. Спосіб за п. 8, який відрізняється тим, що вентиляційні засоби знаходяться поблизу переднього кінця трубопроводу для гарячого повітря, тобто кінця, що під'єднаний до фурми або фурм для впускання гарячого повітря.

10. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що як горючий газ використовують природний газ.

11. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що включає додатковий етап передачі теплоти від щонайменше одного повітронагрівника шляхом подачі струменя повітря до протилежного кінця газового контуру повітронагрівника або повітронагрівників і після цього послідовне пропускання повітряного струменя по газовому контуру, і після цього випускання його без пропускання крізь трубопровід для гарячого повітря, завдяки чому повітряний струмінь нагрівають теплообміном з вогнетривкою насадкою повітронагрівника або повітронагрівників, а повітронагрівник або повітронагрівники охолоджуються таким теплообміном.

12. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що включає додатковий етап повного "заповнення" щонайменше одного повітронагрівника протягом зупинки в ситуаціях, де температура трубопроводу для гарячого повітря знаходиться у відповідному інтервалі температур, а додаткова теплопередача до трубопроводу у цей час не потрібна і температура розглядуваного повітронагрівника або повітронагрівників, вища за мінімальну температуру зупинки.

13. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що включає керування фазою нагрівання кожного повітронагрівника під час зупинки, доки температура в нижній ділянці основної камери, і більш переважно несучої ґратки насадки, не наблизиться, проте не досягне температури, при якій несуча гратка насадки втрачає механічну міцність.

14. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що включає керування фазою нагрівання кожного повітронагрівника під час зупинки, доки температура в нижній ділянці основної камери повітронагрівника не наблизиться до 350 °С, при цьому несучу гратку насадки виконують з чавуну.

15. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що включає контроль процесу під час зупинки так, що температура куполоподібної частини повітронагрівника або повітронагрівників залишається, вищою за температуру зміни фаз динасової цегли, при цьому кожен повітронагрівник має куполоподібну частину, яку облицьовують динасовою цеглою.

16. Спосіб за будь-яким із попередніх пунктів, який відрізняється тим, що включає контроль процесу під час зупинки так, що в трубопроводі для гарячого повітря існує мінімальне термоциклювання, при цьому трубопровід для гарячого повітря має ділянки, які облицьовують вогнетривкою цеглою, а компенсувальні стики виконують з можливістю з'єднання облицьованих цеглою ділянок.

17. Пристрій для попереднього нагрівання повітря для установки прямого плавлення для одержання рідкого металу з металовмісного плавильного матеріалу, який має повітронагрівники для формування струменів попередньо нагрітого повітря для установки прямого плавлення, трубопровід для гарячого повітря для подачі попередньо нагрітого повітря з повітронагрівників до засобів впускання газу, які проходять в агрегат прямого плавлення, коли установка працює при нормальних робочих умовах та виробляє рідкий метал з металовмісного плавильного матеріалу в агрегаті, засоби подачі горючого газу, які виконані з можливістю подачі горючого газу до пальника кожного повітронагрівника при робочих умовах установки та під час зупинки агрегату, при цьому перші засоби подачі повітря виконані з можливістю подачі повітря до пальника кожного повітронагрівника під час фази нагрівання повітронагрівника при робочих умовах установки та з можливістю подачі до пальника кожного повітронагрівника під час його фази нагрівання під час зупинки агрегату, а другі засоби подачі повітря виконані з можливістю подачі повітря до кожного повітронагрівника під час його фази теплообміну при робочих умовах установки, також пристрій має повітряну трубку в трубопроводі для гарячого повітря, виконану таким чином, щоб надати струменям гарячого повітря, сформованим на фазі теплообміну кожного повітронагрівника, можливість витікати з трубопроводу для гарячого повітря після протікання крізь нього та нагрівання його.

18. Пристрій за п. 17, який відрізняється тим, що повітряна трубка має кінцеву заглушку, яка виконана з можливістю закривання її випускного кінця при керуванні процесом прямого плавлення і видаляється з нього при зупинці агрегату.

19. Пристрій за п. 17 або 18, який відрізняється тим, що повітряна трубка має звивисту форму між трубопроводом для гарячого повітря та її випускним кінцем для уникнення піддання кінцевої заглушки прямій дії променистої теплоти від трубопроводу для гарячого повітря під час керування процесом прямого плавлення, коли заглушка знаходиться на місці і закриває випускний кінець.

20. Пристрій за одним із пп. 17-19, який відрізняється тим, що повітряна трубка проходить горизонтально зовні від трубопроводу для гарячого повітря, а потім догори і всередину в положення над трубопроводом для гарячого повітря, і після цього вгору до випускного кінця.

21. Пристрій за одним із пп. 17-20, який відрізняється тим, що повітряна трубка знаходиться біля переднього кінця трубопроводу для гарячого повітря, тобто кінця, що з'єднаний з фурмою або фурмами для впускання гарячого повітря.

22. Пристрій за одним із пп. 17-21, який відрізняється тим, що перші засоби подачі повітря пристосовані для подачі повітря до окремого впускного отвору кожного повітронагрівника під час його фази теплообміну при зупинці агрегату, коли другі засоби подачі повітря не працюють.

23. Пристрій за п. 22, який відрізняється тим, що має клапанні засоби для надання можливості першим засобам подачі повітря перемикатися з подачі повітря до пальника кожного повітронагрівника на окремий впускний отвір кожного повітронагрівника, як це вимагається під час зупинки агрегату.

24. Установка для попереднього нагрівання повітря для установки прямого плавлення для одержання рідкого металу з металовмісного плавильного матеріалу, яка має агрегат прямого плавлення для утримування ванни рідкого металу та шлаку і газовий простір над ванною, засоби подачі твердого матеріалу для подачі твердого матеріалу в агрегат, засоби впускання газу, які проходять донизу в агрегат для впускання попередньо нагрітого повітря в газовий простір над ванною, трубопровідні засоби для відхідного газу для полегшення витікання відхідного газу з агрегату, засоби випускання металу та шлаку для випускання рідкого металу та шлаку з ванни та транспортування такого рідкого металу від агрегату і пристрій для попереднього нагрівання повітря для агрегату, виконаний за одним із пп. 16 - 20.

Текст

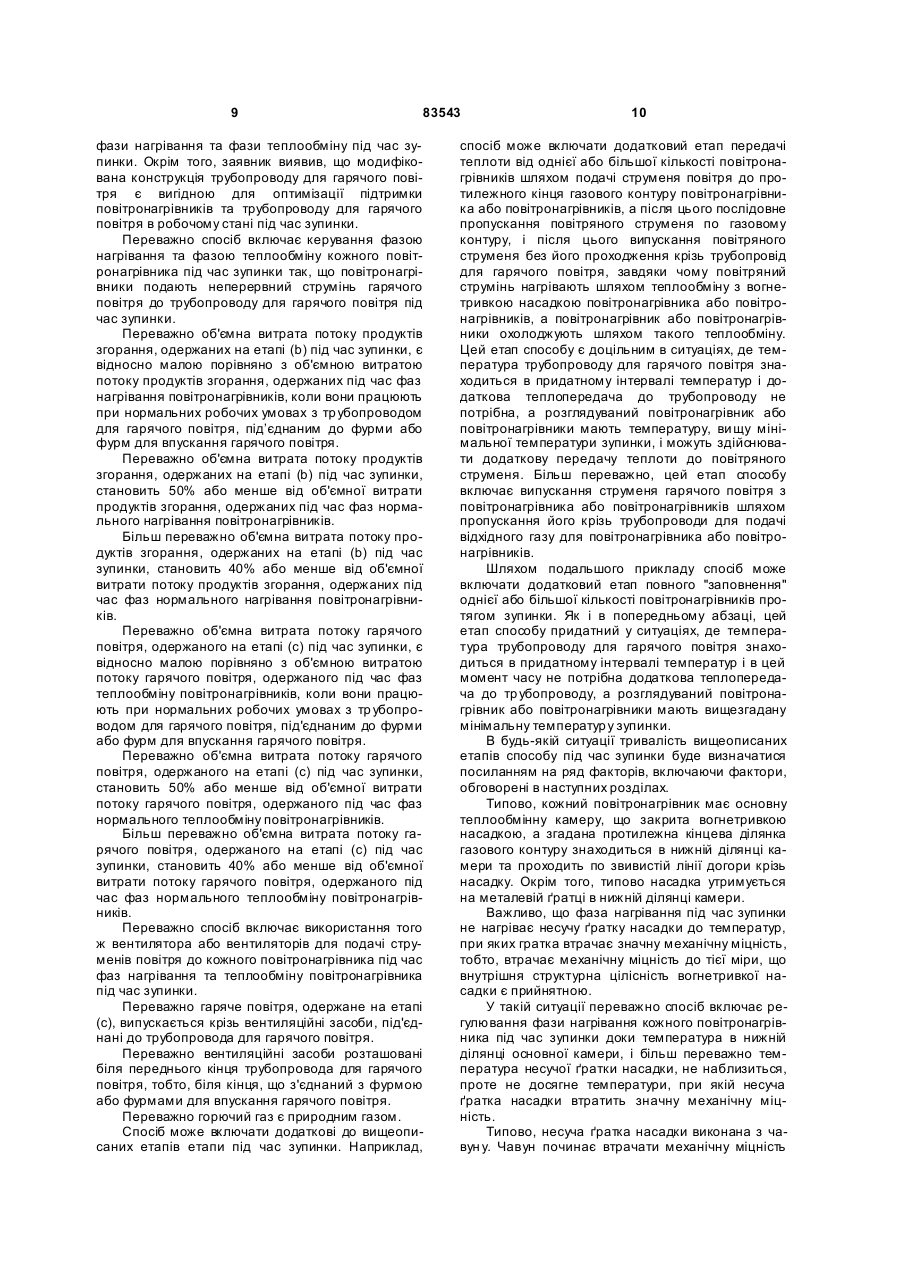

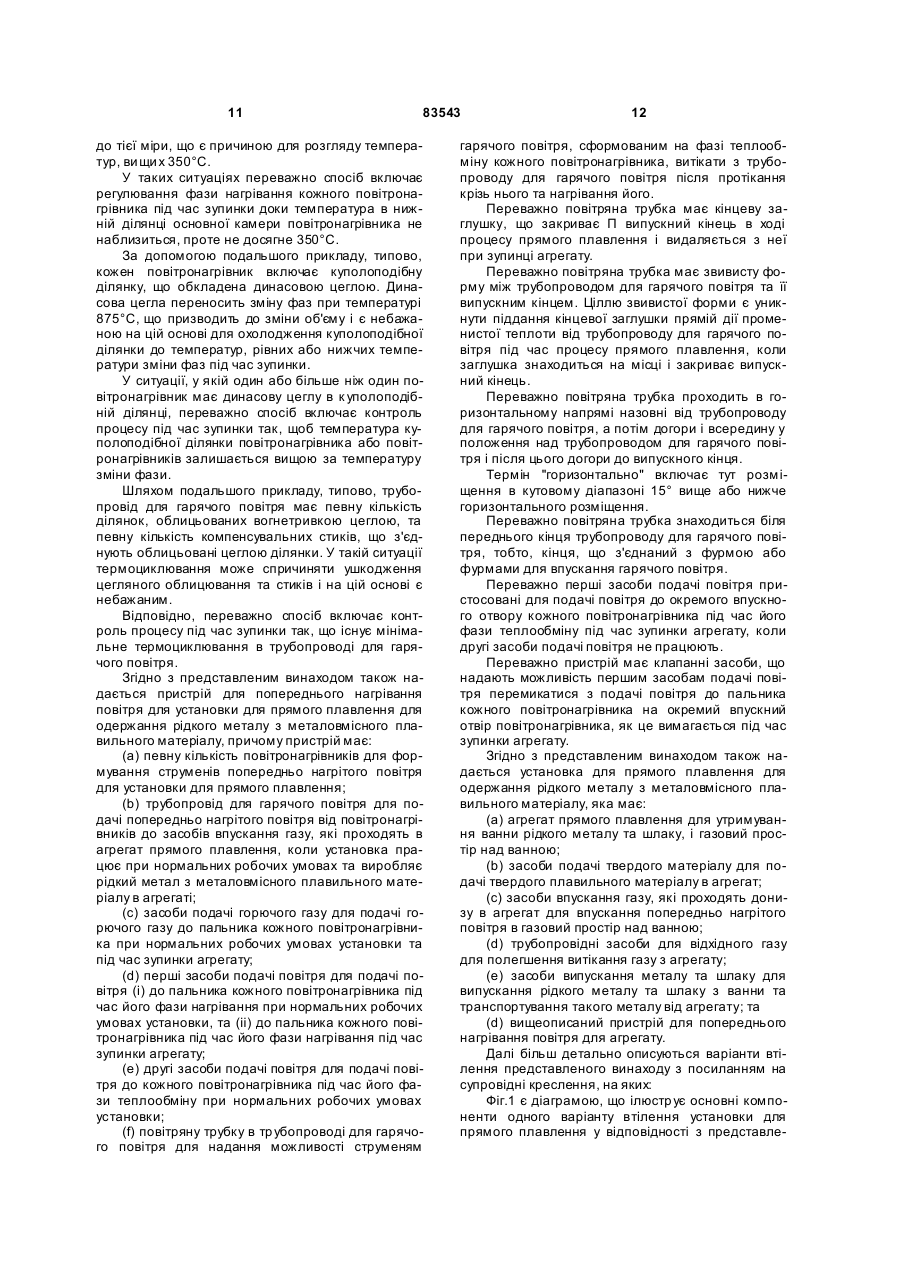

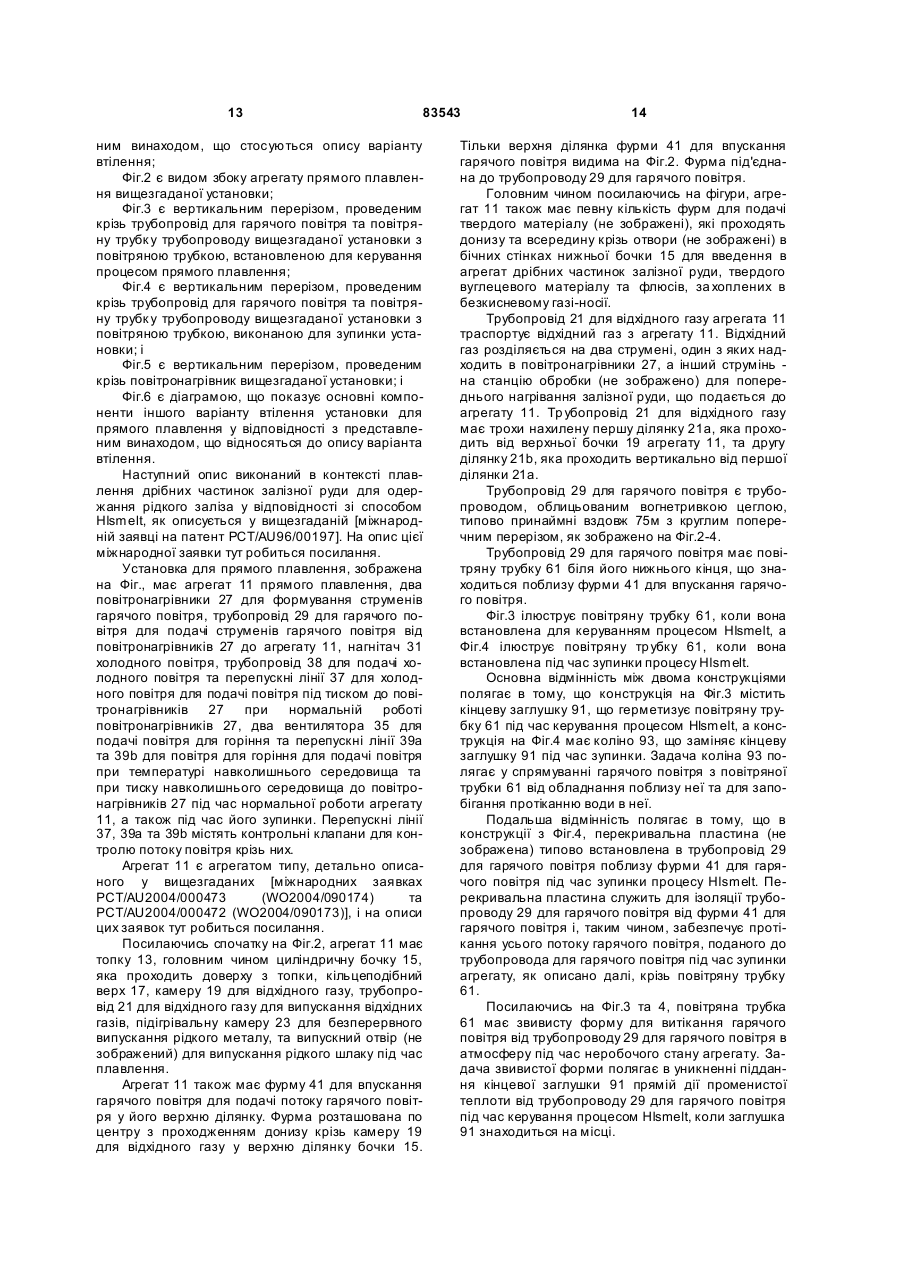

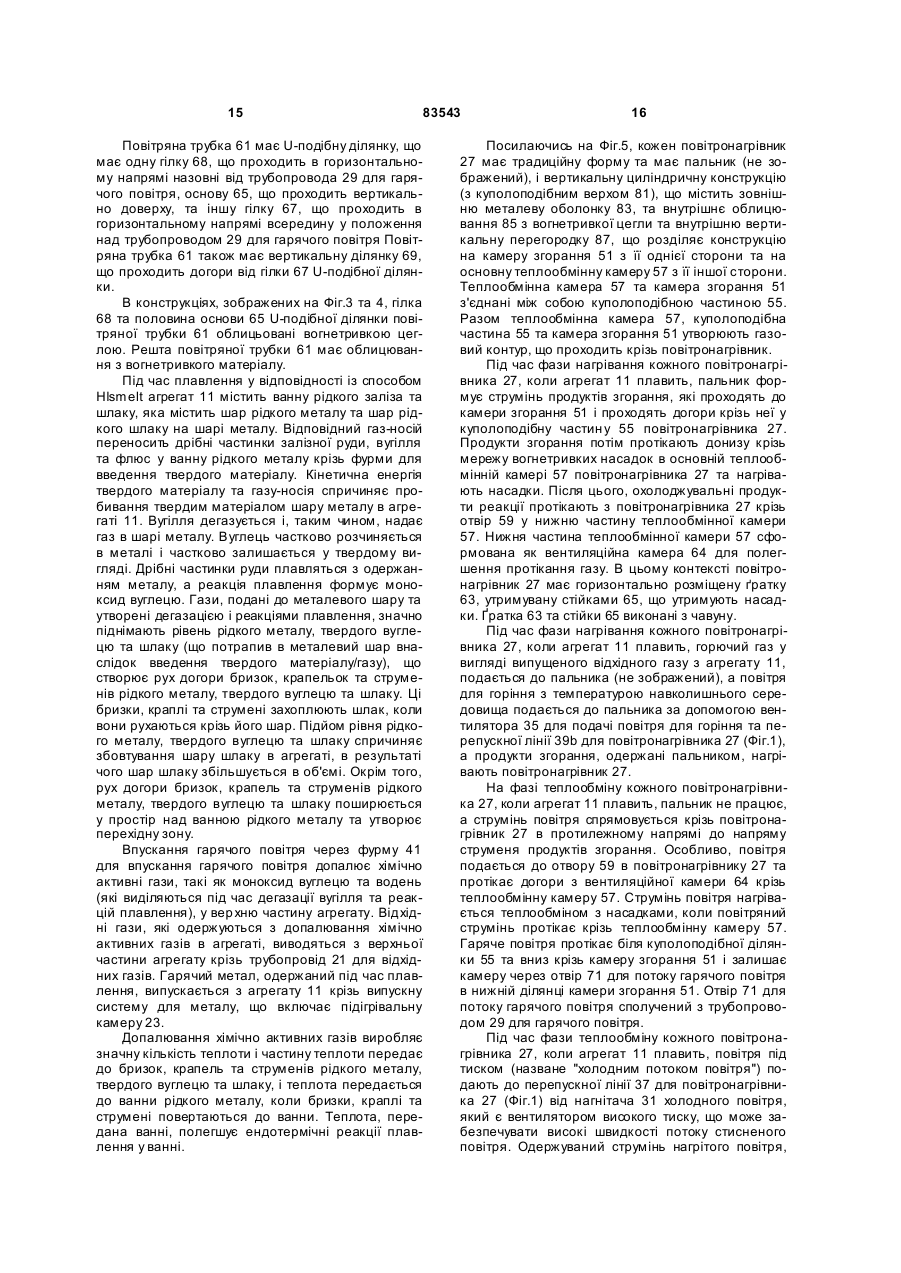

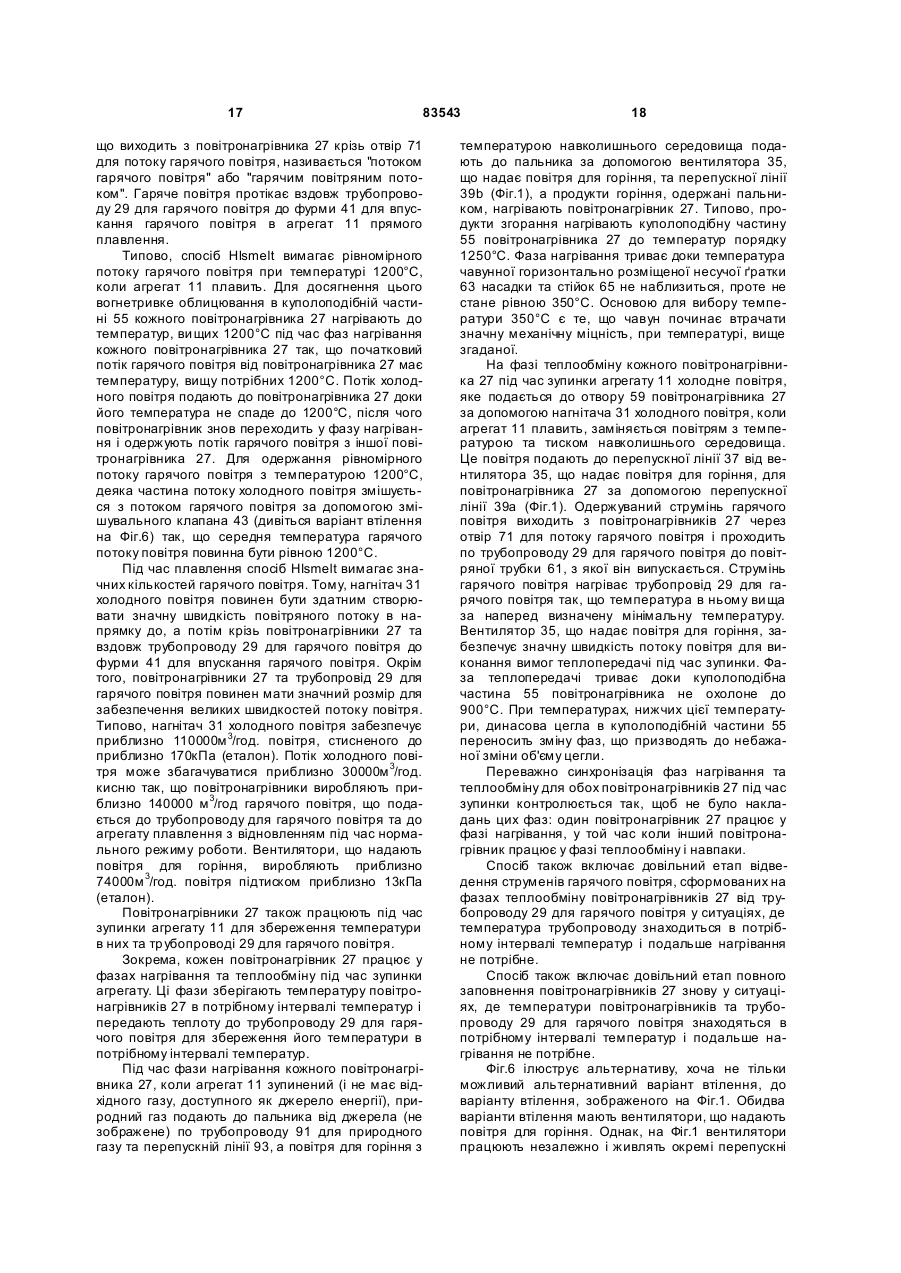

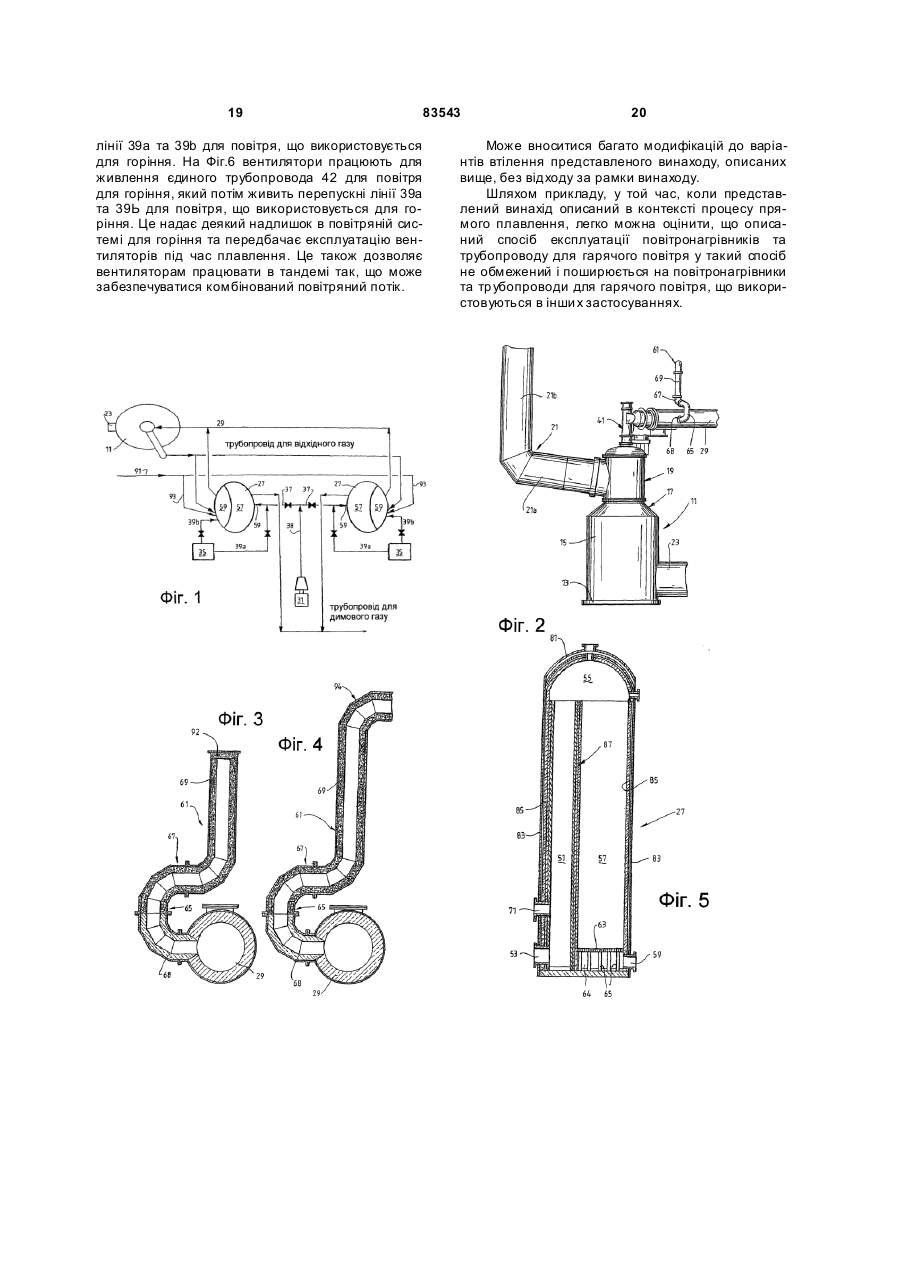

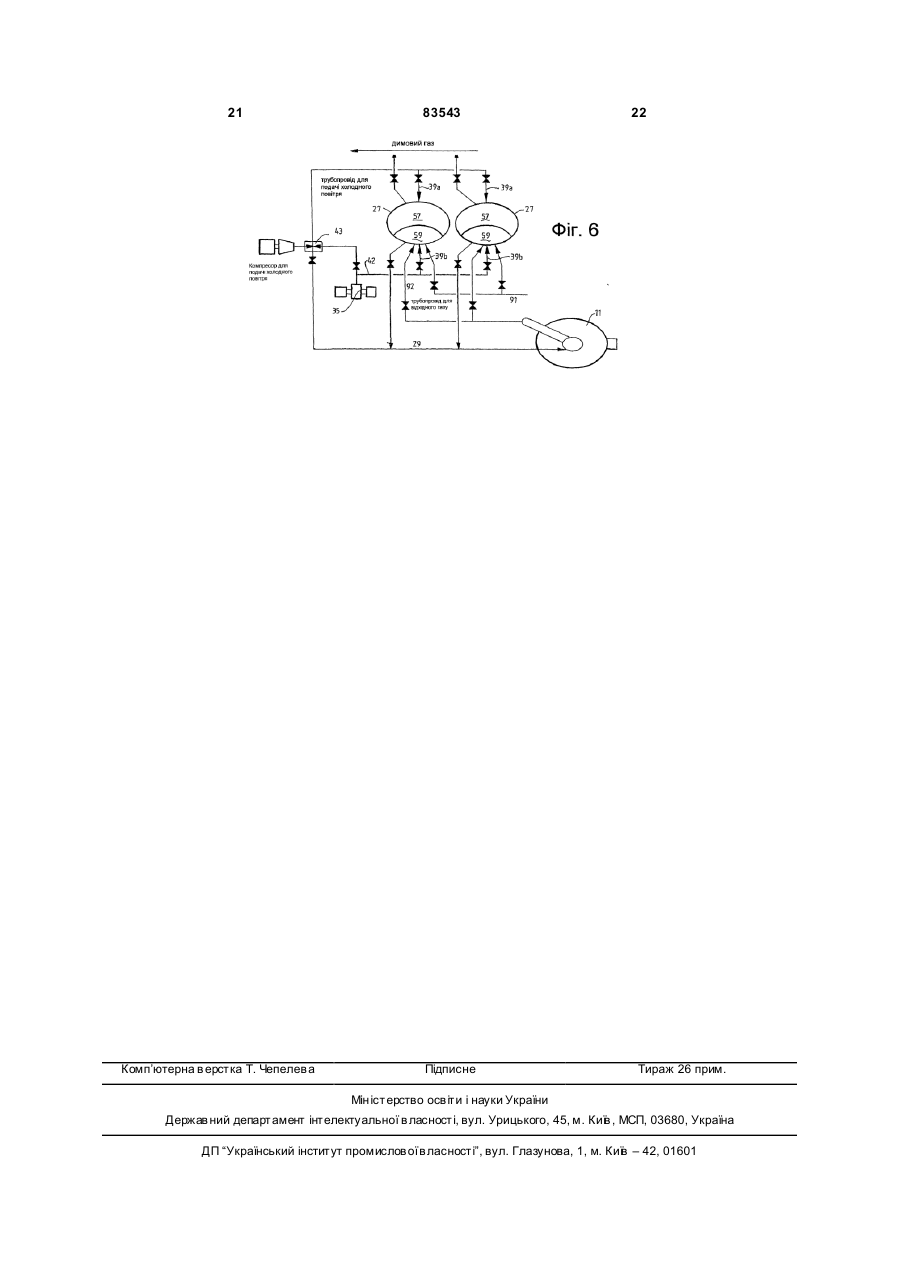

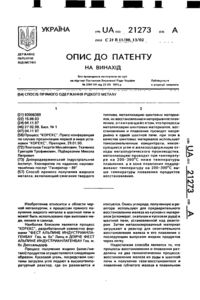

1. Спосіб попереднього нагрівання повітря для установки прямого плавлення для одержання рідкого металу з металовмісного плавильного матеріалу, що виконаний з можливістю з'єднання повітронагрівників з фурмою або фурмами для впускання гарячого повітря або гарячого збагаченого киснем повітря, з агрегатом прямого плавлення в гарячому стані під час його зупинки, який включає: ізоляцію трубопроводу для гарячого повітря від фурми або фурм для впускання гарячого повітря або гарячого збагаченого киснем повітря; експлуатацію пальника кожного повітронагрівника, який використовує горючий газ та струмінь повітря і формує стр умінь продуктів згорання, що протікає по газовому контуру повітронагрівника від одного кінця до протилежного його кінця і, таким чином, нагріває вогнетривку насадку повітронагрівника на його фазі нагрівання; передачу теплоти від кожного повітронагрівника до трубопроводу для гарячого повітря на його фазі теплообміну шляхом подачі струменя повітря до протилежного кінця газового контуру і після цього послідовне пропускання струменя повітря по газовому контуру повітронагрівника та по трубопроводу для гарячого повітря, завдяки чому повітряний струмінь нагрівають за допомогою теплообміну з вогнетривкою насадкою повітронагрівника, а повітронагрівник охолоджу 2 (19) 1 3 83543 одержаного під час нормальних фаз теплообміну повітронагрівників. 7. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що включає використання вентилятора або вентиляторів для подачі струменів повітря до кожного повітронагрівника під час фаз нагрівання та фаз теплообміну повітронагрівника під час зупинки. 8. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що гаряче повітря, одержане на етапі передачі теплоти від кожного повітронагрівника до трубопроводу, випускають крізь вентиляційні засоби, під'єднані до трубопроводу для потоку гарячого повітря. 9. Спосіб за п. 8, який відрізняється тим, що вентиляційні засоби знаходяться поблизу переднього кінця трубопроводу для гарячого повітря, тобто кінця, що під'єднаний до фурми або фурм для впускання гарячого повітря. 10. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що як горючий газ використовують природний газ. 11. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що включає додатковий етап передачі теплоти від щонайменше одного повітронагрівника шляхом подачі струменя повітря до протилежного кінця газового контуру повітронагрівника або повітронагрівників і після цього послідовне пропускання повітряного струменя по газовому контуру, і після цього випускання його без пропускання крізь трубопровід для гарячого повітря, завдяки чому повітряний струмінь нагрівають теплообміном з вогнетривкою насадкою повітронагрівника або повітронагрівників, а повітронагрівник або повітронагрівники охолоджуються таким теплообміном. 12. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що включає додатковий етап повного "заповнення" щонайменше одного повітронагрівника протягом зупинки в ситуаціях, де температура трубопроводу для гарячого повітря знаходиться у відповідному інтервалі температур, а додаткова теплопередача до трубопроводу у цей час не потрібна і температура розглядуваного повітронагрівника або повітронагрівників, вища за мінімальну температур у зупинки. 13. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що включає керування фазою нагрівання кожного повітронагрівника під час зупинки, доки температура в нижній ділянці основної камери, і більш переважно несучої ґратки насадки, не наблизиться, проте не досягне температури, при якій несуча гратка насадки втрачає механічну міцність. 14. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що включає керування фазою нагрівання кожного повітронагрівника під час зупинки, доки температура в нижній ділянці основної камери повітронагрівника не наблизиться до 350 °С, при цьому несучу гратку насадки виконують з чавун у. 15. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що включає контроль процесу під час зупинки так, що температура куполоподібної частини повітронагрівника або повітронагрів 4 ників залишається, вищою за температуру зміни фаз динасової цегли, при цьому кожен повітронагрівник має куполоподібну частину, яку облицьовують динасовою цеглою. 16. Спосіб за будь-яким із попередніх пунктів, який відрізняє ться тим, що включає контроль процесу під час зупинки так, що в трубопроводі для гарячого повітря існує мінімальне термоциклювання, при цьому трубопровід для гарячого повітря має ділянки, які облицьовують вогнетривкою цеглою, а компенсувальні стики виконують з можливістю з'єднання облицьованих цеглою ділянок. 17. Пристрій для попереднього нагрівання повітря для установки прямого плавлення для одержання рідкого металу з металовмісного плавильного матеріалу, який має повітронагрівники для формування струменів попередньо нагрітого повітря для установки прямого плавлення, трубопровід для гарячого повітря для подачі попередньо нагрітого повітря з повітронагрівників до засобів впускання газу, які проходять в агрегат прямого плавлення, коли установка працює при нормальних робочих умовах та виробляє рідкий метал з металовмісного плавильного матеріалу в агрегаті, засоби подачі горючого газу, які виконані з можливістю подачі горючого газу до пальника кожного повітронагрівника при робочих умовах установки та під час зупинки агрегату, при цьому перші засоби подачі повітря виконані з можливістю подачі повітря до пальника кожного повітронагрівника під час фази нагрівання повітронагрівника при робочих умовах установки та з можливістю подачі до пальника кожного повітронагрівника під час його фази нагрівання під час зупинки агрегату, а другі засоби подачі повітря виконані з можливістю подачі повітря до кожного повітронагрівника під час його фази теплообміну при робочих умовах установки, також пристрій має повітряну трубку в тр убопроводі для гарячого повітря, виконану таким чином, щоб надати струменям гарячого повітря, сформованим на фазі теплообміну кожного повітронагрівника, можливість витікати з трубопроводу для гарячого повітря після протікання крізь нього та нагрівання його. 18. Пристрій за п. 17, який відрізняється тим, що повітряна трубка має кінцеву заглушку, яка виконана з можливістю закривання її випускного кінця при керуванні процесом прямого плавлення і видаляється з нього при зупинці агрегату. 19. Пристрій за п. 17 або 18, який відрізняється тим, що повітряна трубка має звивисту форму між трубопроводом для гарячого повітря та її випускним кінцем для уникнення піддання кінцевої заглушки прямій дії променистої теплоти від тр убопроводу для гарячого повітря під час керування процесом прямого плавлення, коли заглушка знаходиться на місці і закриває випускний кінець. 20. Пристрій за одним із пп. 17-19, який відрізняється тим, що повітряна трубка проходить горизонтально зовні від трубопроводу для гарячого повітря, а потім догори і всередину в положення над трубопроводом для гарячого повітря, і після цього вгору до випускного кінця. 21. Пристрій за одним із пп. 17-20, який відрізняється тим, що повітряна трубка знаходиться біля 5 83543 6 переднього кінця трубопроводу для гарячого повітря, тобто кінця, що з'єднаний з фурмою або фурмами для впускання гарячого повітря. 22. Пристрій за одним із пп. 17-21, який відрізняється тим, що перші засоби подачі повітря пристосовані для подачі повітря до окремого впускного отвору кожного повітронагрівника під час його фази теплообміну при зупинці агрегату, коли другі засоби подачі повітря не працюють. 23. Пристрій за п. 22, який відрізняється тим, що має клапанні засоби для надання можливості першим засобам подачі повітря перемикатися з подачі повітря до пальника кожного повітронагрівника на окремий впускний отвір кожного повітронагрівника, як це вимагається під час зупинки агрегату. 24. Установка для попереднього нагрівання повітря для установки прямого плавлення для одержання рідкого металу з металовмісного плавильного матеріалу, яка має агрегат прямого плавлення для утримування ванни рідкого металу та шлаку і газовий простір над ванною, засоби подачі твердого матеріалу для подачі твердого матеріалу в агрегат, засоби впускання газу, які проходять донизу в агрегат для впускання попередньо нагрітого повітря в газовий простір над ванною, трубопровідні засоби для відхідного газу для полегшення витікання відхідного газу з агрегату, засоби випускання металу та шлаку для випускання рідкого металу та шлаку з ванни та транспортування такого рідкого металу від агрегату і пристрій для попереднього нагрівання повітря для агрегату, виконаний за одним із пп. 16 - 20. Представлений винахід відноситься до установки для прямого плавлення та до способу прямого плавлення для одержання рідкого металу з металовмісного плавильного матеріалу, такого як руди, частково відновлені руди та металовмісні струмені відходів. Термін "плавлення" має, тут значення термообробки, у якій хімічні реакції, що відновлюють металовмісний плавильний матеріал, проводяться для одержання рідкого металу. Відомий спосіб прямого плавлення, який головним чином базується на ванні рідкого металу як реакційному середовищі, і головним чином названий спосіб Hlsmelt, описується в [міжнародній заявці PCT/AU96/00197 (WO 96/31627)] та інших заявках на патент, таких як недавно подані від імені заявника [міжнародні заявки PCT/AU2O04/00O473 (WO 2004/090174) та PCT/AU2004/000472 (WO 2004/090173)] (яка спрямована на одержання рідкого заліза з дрібних частинок залізної руди). Спосіб Hlsmelt включає етапи: (a) одержання ванни рідкого металу та шлаку в агрегаті прямого плавлення; (b) введення у ванну: (і) металовмісного плавильного матеріалу, типово оксидів металів; та (іі) твердого вуглецевого матеріалу, типово вугілля, яке діє як відновлювач металовмісного плавильного матеріалу та як джерело енергії; і (с) плавлення металовмісного плавильного матеріалу з одержанням металу в металевому шарі. У способі Hlsmelt металовмісний плавильний матеріал та твердий вуглецевий матеріал вводять у ванну рідкого металу за допомогою засобів подавання твердих матеріалів у вигляді фурм, які нахилені відносно вертикалі з проходженням донизу та всередину крізь бічну стінку агрегату прямого плавлення та в його нижню ділянку для подачі принаймні частини твердого матеріалу в металевий шар на дні агрегату. Спосіб Hlsmelt також включає хімічно активні гази, що виділяються після спалювання, такі як СО та Н2, що виділяються з ванни з потоком гарячого повітря, яке може збагачуватися киснем, що вво диться у верхню частину агрегату крізь принаймні одну спрямовану донизу фурму для вп ускання гарячого повітря, яка передає теплоту, одержану після спалювання, до ванни для підвищення теплової енергії, необхідної для плавлення металовмісних плавильних матеріалів. Гаряче повітря одержується в повітронагрівниках і подається до фурми або фурм за допомогою вогнетривкого облицьованого цеглою трубопровода для гарячого повітря. Повітронагрівники включають принаймні два окремі повітронагрівники, що працюють циклічно між двома фазами: фазою нагрівання та фазою теплообміну. Під час фази теплообміну повітронагрівник надає гаряче повітря з температурою, більше ніж 1000°С, (тут названо "попередньо нагріте повітря") до фурми для впускання гарячого повітря, а на фазі нагрівання повітронагрівник регенерує теплоту у своїй вн утрішній конструкції за допомогою згорання палива та проходження продуктів згорання крізь нього. Робота повітронагрівників регулюється так, щоб завжди принаймні один повітронагрівник працював у своїй фазі теплообміну та вчасно надавав попередньо нагріте повітря в будь-якій точці. Відхідні гази, які одержуються після згорання хімічно активних газів в агрегаті, виводяться з його верхньої частини крізь трубопровід для відхідних газів. Агрегат має вогнетривкі панелі з водяним охолодженням в бічній стінці та верхній частині, а вода безперервно циркулює крізь панелі в суцільному контурі. Спосіб Hlsmelt надає можливість одержувати великі кількості рідкого металу, такого як рідке залізо, за допомогою прямого плавлення в єдиному компактному агрегаті. Однак, для досягання цього необхідно подавати до агрегату великі кількості (а) твердих плавильних матеріалів, таких як залізовмісні плавильні матеріали, вуглецевий матеріал та флюси, до фурм для введення твердих матеріалів, та (b) попередньо нагріте повітря через фурму або фурми для впускання гарячого повітря. Подача твердих плавильних матеріалів та попередньо нагрітого повітря до агрегату прямого плавлення повинно тривати протягом всього про 7 83543 цесу плавлення, який бажано повинен тривати принаймні 12 місяців, і важливо, щоб подача цих матеріалів надійно забезпечувалась під час періоду плавлення. В кінці процесу плавлення агрегат прямого плавлення зупиняють для надання можливості технічного обслуговування, яке типово включає часткове повторне відновлення або повне повторне відновлення внутрішнього вогнетривкого облицювання агрегату. Період зупинки може в значній мірі варіюватися в залежності від обставин, змінюючись від періодів тривалістю 1 місяць до значно довших періодів. Типово, періоди зупинки будуть становити 8 тижнів. Переважно період зупинки є найкоротшим можливим часом. Одна з проблем, з якою зіштовхуються оператори способу Hlsmelt, полягає у тому, що небажаним варіантом є повна зупинка повітронагрівників, що використовуються для одержання попередньо нагрітого повітря, в кінці процесу плавлення тільки через 12-18 місяців. Це зовсім інша ситуація по відношенню до тієї, де використовуються повітронагрівники для одержання гарячого повітря з доменними печами. Доменні печі типово працюють протягом 20 років перед потребою повторного відновлення облицювання, і ефективним варіантом є повна зупинка повітронагрівників доменної печі після цього періоду обслуговування. Також не є практичним варіантом продовжувати експлуатацію повітронагрівників під час зупинки агрегату прямого плавлення у той же спосіб, у який повітронагрівники працюють під час процесу плавлення, тобто, одержання дуже високих швидкостей потоку попередньо нагрітого повітря. Зокрема, повністю неекономною пропозицією є експлуатація повітронагрівників у такий спосіб, що в агрегаті прямого плавлення не виробляється метал. Окрім того, газ, використовуваний як паливо під час нормальної роботи повітронагрівників, є зазвичай відхідним газом з плавильного агрегату, і типово він не доступний під час зупинки. Відомо, що при тимчасовій зупинці плавильного агрегату, під час якої не потребується попередньо нагріте повітря з повітронагрвників, продовжують тимчасове спалювання газу в камері згорання повітронагрівника та виведення спаленого газу крізь його купол. Однак, це не зберігає трубопровід для гарячого повітря, облицьований вогнетривкою цеглою, в гарячому стані, що може призводити в ньому до проблем з цегляним облицюванням та компенсувальними стиками. За обставин існує потреба у дешевому способі, що підтримує повітронагрівники та трубопровід для гарячого повітря в робочому стані протягом зупинки у такий спосіб, що мінмізує ушкодження обладнання. Представлений винахід надає дешевий та надійний спосіб та установку для підтримання повітронагрівників та трубопроводу для гарячого повітря в робочому стані під час зупинки агрегату прямого плавлення. Представлений винахід надає спосіб та установку, що підтримує повітронагрівники та трубопровід для гарячого повітря, що з'єднує повітрона 8 грівники з фурмою або фурмами агрегату прямого плавлення для гарячого повітря (або гарячого збагаченого киснем повітря) в робочому стані під час зупинки агрегату. Зокрема, спосіб зберігає температури повітронагрівників та трубопроводу для гарячого повітря в інтервалах температур, що мінімізують ушкодження повітронагрівників та трубопроводу для гарячого повітря. Згідно з представленим винаходом надається спосіб підтримання повітронагрівників та трубопроводу для гарячого повітря, що з'єднує повітронагрівники з фурмою або фурмами для впускання гарячого повітря (або гарячого збагаченого киснем повітря) агрегату прямого плавлення, в гарячому стані під час зупинки агрегату, який включає: (a) ізоляцію трубопроводу для гарячого повітря від фурми або фурм для впускання гарячого повітря (або гарячого збагаченого киснем повітря); (b) експлуатацію пальника кожного повітронагрівника, який використовує горючий газ та струмінь повітря, і формує стр умінь продуктів згорання, що протікають по газовому контуру повітронагрівника від одного кінця до протилежного його кінця, і, таким чином нагрівають вогнетривку насадку повітронагрівника на його фазі нагрівання; та (c) передачу теплоти від кожного повітронагрівника до трубопровода для гарячого повітря на фазі теплообміну повітронагрівника шляхом подачі струменя повітря до згаданого протилежного кінця газового контуру і після цього послідовне пропускання струменя повітря по газовому контур у повітронагрівника та по трубопроводу для гарячого повітря, завдяки чому повітряний струмінь нагрівають шляхом теплообміну з вогнетривкою насадкою повітронагрівника, а повітронагрівник охолоджують шляхом такого теплообміну, а одержуваний струмінь гарячого повітря нагріває трубопровід для гарячого повітря. Під час зупинки агрегату основною задачею є забезпечення того, щоб повітронагрівники та трубопровід для гарячого повітря утримувалися в інтервалах робочих температур, що усувають їх ушкодження. Заявник виявив, що ця задача може вирішува тися шляхом експлуатації повітронагрівників під час зупинки для створення суттєво різних умов теплопередачі по відношенню до умов теплопередачі, які вимагаються під час нормальної роботи повітронагрівників для подачі потоку гарячого повітря до агрегату прямого плавлення. Заявник додатково виявив, що об’ємні витрати потоку продуктів згорання та гарячого повітря крізь повітронагрівники є важливими факторами при створенні потрібних умов для теплопередачі під час зупинки. Окрім того, заявник виявив, що об'ємні витрати потоку продуктів згорання та гарячого повітря крізь повітронагрівники можуть забезпечуватися шляхом вентилятора для подачі повітря для горіння, що традиційно використовується для подачі повітря для горіння до пальника повітронагрівника протягом його фази нагрівання. Таким чином, вентилятор для подачі повітря для горіння може переважно використовува тися як двофункціональний вентилятор для подачі повітря протягом 9 83543 фази нагрівання та фази теплообміну під час зупинки. Окрім того, заявник виявив, що модифікована конструкція трубопроводу для гарячого повітря є вигідною для оптимізації підтримки повітронагрівників та трубопроводу для гарячого повітря в робочому стані під час зупинки. Переважно спосіб включає керування фазою нагрівання та фазою теплообміну кожного повітронагрівника під час зупинки так, що повітронагрівники подають неперервний струмінь гарячого повітря до трубопроводу для гарячого повітря під час зупинки. Переважно об'ємна витрата потоку продуктів згорання, одержаних на етапі (b) під час зупинки, є відносно малою порівняно з об'ємною витратою потоку продуктів згорання, одержаних під час фаз нагрівання повітронагрівників, коли вони працюють при нормальних робочих умовах з тр убопроводом для гарячого повітря, під’єднаним до фурми або фурм для впускання гарячого повітря. Переважно об'ємна витрата потоку продуктів згорання, одержаних на етапі (b) під час зупинки, становить 50% або менше від об'ємної витрати продуктів згорання, одержаних під час фаз нормального нагрівання повітронагрівників. Більш переважно об'ємна витрата потоку продуктів згорання, одержаних на етапі (b) під час зупинки, становить 40% або менше від об'ємної витрати потоку продуктів згорання, одержаних під час фаз нормального нагрівання повітронагрівників. Переважно об'ємна витрата потоку гарячого повітря, одержаного на етапі (с) під час зупинки, є відносно малою порівняно з об'ємною витратою потоку гарячого повітря, одержаного під час фаз теплообміну повітронагрівників, коли вони працюють при нормальних робочих умовах з тр убопроводом для гарячого повітря, під'єднаним до фурми або фурм для впускання гарячого повітря. Переважно об'ємна витрата потоку гарячого повітря, одержаного на етапі (с) під час зупинки, становить 50% або менше від об'ємної витрати потоку гарячого повітря, одержаного під час фаз нормального теплообміну повітронагрівників. Більш переважно об'ємна витрата потоку гарячого повітря, одержаного на етапі (с) під час зупинки, становить 40% або менше від об'ємної витрати потоку гарячого повітря, одержаного під час фаз нормального теплообміну повітронагрівників. Переважно спосіб включає використання того ж вентилятора або вентиляторів для подачі струменів повітря до кожного повітронагрівника під час фаз нагрівання та теплообміну повітронагрівника під час зупинки. Переважно гаряче повітря, одержане на етапі (с), випускається крізь вентиляційні засоби, під'єднані до трубопровода для гарячого повітря. Переважно вентиляційні засоби розташовані біля переднього кінця трубопровода для гарячого повітря, тобто, біля кінця, що з'єднаний з фурмою або фурмами для впускання гарячого повітря. Переважно горючий газ є природним газом. Спосіб може включати додаткові до вищеописаних етапів етапи під час зупинки. Наприклад, 10 спосіб може включати додатковий етап передачі теплоти від однієї або більшої кількості повітронагрівників шляхом подачі струменя повітря до протилежного кінця газового контуру повітронагрівника або повітронагрівників, а після цього послідовне пропускання повітряного струменя по газовому контуру, і після цього випускання повітряного струменя без його проходження крізь трубопровід для гарячого повітря, завдяки чому повітряний струмінь нагрівають шляхом теплообміну з вогнетривкою насадкою повітронагрівника або повітронагрівників, а повітронагрівник або повітронагрівники охолоджують шляхом такого теплообміну. Цей етап способу є доцільним в ситуаціях, де температура трубопроводу для гарячого повітря знаходиться в придатному інтервалі температур і додаткова теплопередача до трубопроводу не потрібна, а розглядуваний повітронагрівник або повітронагрівники мають температуру, ви щу мінімальної температури зупинки, і можуть здійснювати додаткову передачу теплоти до повітряного струменя. Більш переважно, цей етап способу включає випускання струменя гарячого повітря з повітронагрівника або повітронагрівників шляхом пропускання його крізь трубопроводи для подачі відхідного газу для повітронагрівника або повітронагрівників. Шляхом подальшого прикладу спосіб може включати додатковий етап повного "заповнення" однієї або більшої кількості повітронагрівників протягом зупинки. Як і в попередньому абзаці, цей етап способу придатний у ситуаціях, де температура трубопроводу для гарячого повітря знаходиться в придатному інтервалі температур і в цей момент часу не потрібна додаткова теплопередача до тр убопроводу, а розглядуваний повітронагрівник або повітронагрівники мають вищезгадану мінімальну температур у зупинки. В будь-якій ситуації тривалість вищеописаних етапів способу під час зупинки буде визначатися посиланням на ряд факторів, включаючи фактори, обговорені в наступних розділах. Типово, кожний повітронагрівник має основну теплообмінну камеру, що закрита вогнетривкою насадкою, а згадана протилежна кінцева ділянка газового контуру знаходиться в нижній ділянці камери та проходить по звивистій лінії догори крізь насадку. Окрім того, типово насадка утримується на металевій ґратці в нижній ділянці камери. Важливо, що фаза нагрівання під час зупинки не нагріває несучу ґратку насадки до температур, при яких гратка втрачає значну механічну міцність, тобто, втрачає механічну міцність до тієї міри, що внутрішня структурна цілісність вогнетривкої насадки є прийнятною. У такій ситуації переважно спосіб включає регулювання фази нагрівання кожного повітронагрівника під час зупинки доки температура в нижній ділянці основної камери, і більш переважно температура несучої ґратки насадки, не наблизиться, проте не досягне температури, при якій несуча ґратка насадки втратить значну механічну міцність. Типово, несуча ґратка насадки виконана з чавун у. Чавун починає втрачати механічну міцність 11 83543 до тієї міри, що є причиною для розгляду температур, ви щи х 350°С. У таких ситуаціях переважно спосіб включає регулювання фази нагрівання кожного повітронагрівника під час зупинки доки температура в нижній ділянці основної камери повітронагрівника не наблизиться, проте не досягне 350°С. За допомогою подальшого прикладу, типово, кожен повітронагрівник включає куполоподібну ділянку, що обкладена динасовою цеглою. Динасова цегла переносить зміну фаз при температурі 875°С, що призводить до зміни об'єму і є небажаною на цій основі для охолодження куполоподібної ділянки до температур, рівних або нижчих температури зміни фаз під час зупинки. У ситуації, у якій один або більше ніж один повітронагрівник має динасову цеглу в к уполоподібній ділянці, переважно спосіб включає контроль процесу під час зупинки так, щоб температура куполоподібної ділянки повітронагрівника або повітронагрівників залишається вищою за температуру зміни фази. Шляхом подальшого прикладу, типово, трубопровід для гарячого повітря має певну кількість ділянок, облицьованих вогнетривкою цеглою, та певну кількість компенсувальних стиків, що з'єднують облицьовані цеглою ділянки. У такій ситуації термоциклювання може спричиняти ушкодження цегляного облицювання та стиків і на цій основі є небажаним. Відповідно, переважно спосіб включає контроль процесу під час зупинки так, що існує мінімальне термоциклювання в трубопроводі для гарячого повітря. Згідно з представленим винаходом також надається пристрій для попереднього нагрівання повітря для установки для прямого плавлення для одержання рідкого металу з металовмісного плавильного матеріалу, причому пристрій має: (a) певну кількість повітронагрівників для формування струменів попередньо нагрітого повітря для установки для прямого плавлення; (b) трубопровід для гарячого повітря для подачі попередньо нагрітого повітря від повітронагрівників до засобів впускання газу, які проходять в агрегат прямого плавлення, коли установка працює при нормальних робочих умовах та виробляє рідкий метал з металовмісного плавильного матеріалу в агрегаті; (c) засоби подачі горючого газу для подачі горючого газу до пальника кожного повітронагрівника при нормальних робочих умовах установки та під час зупинки агрегату; (d) перші засоби подачі повітря для подачі повітря (і) до пальника кожного повітронагрівника під час його фази нагрівання при нормальних робочих умовах установки, та (іі) до пальника кожного повітронагрівника під час його фази нагрівання під час зупинки агрегату; (е) другі засоби подачі повітря для подачі повітря до кожного повітронагрівника під час його фази теплообміну при нормальних робочих умовах установки; (f) повітряну трубку в тр убопроводі для гарячого повітря для надання можливості струменям 12 гарячого повітря, сформованим на фазі теплообміну кожного повітронагрівника, витікати з трубопроводу для гарячого повітря після протікання крізь нього та нагрівання його. Переважно повітряна трубка має кінцеву заглушку, що закриває Π випускний кінець в ході процесу прямого плавлення і видаляється з неї при зупинці агрегату. Переважно повітряна трубка має звивисту форму між трубопроводом для гарячого повітря та її випускним кінцем. Ціллю звивистої форми є уникнути піддання кінцевої заглушки прямій дії променистої теплоти від трубопроводу для гарячого повітря під час процесу прямого плавлення, коли заглушка знаходиться на місці і закриває випускний кінець. Переважно повітряна трубка проходить в горизонтальному напрямі назовні від трубопроводу для гарячого повітря, а потім догори і всередину у положення над трубопроводом для гарячого повітря і після цього догори до випускного кінця. Термін "горизонтально" включає тут розміщення в кутовому діапазоні 15° вище або нижче горизонтального розміщення. Переважно повітряна трубка знаходиться біля переднього кінця трубопроводу для гарячого повітря, тобто, кінця, що з'єднаний з фурмою або фурмами для впускання гарячого повітря. Переважно перші засоби подачі повітря пристосовані для подачі повітря до окремого впускного отвору кожного повітронагрівника під час його фази теплообміну під час зупинки агрегату, коли другі засоби подачі повітря не працюють. Переважно пристрій має клапанні засоби, що надають можливість першим засобам подачі повітря перемикатися з подачі повітря до пальника кожного повітронагрівника на окремий впускний отвір повітронагрівника, як це вимагається під час зупинки агрегату. Згідно з представленим винаходом також надається установка для прямого плавлення для одержання рідкого металу з металовмісного плавильного матеріалу, яка має: (a) агрегат прямого плавлення для утримування ванни рідкого металу та шлаку, і газовий простір над ванною; (b) засоби подачі твердого матеріалу для подачі твердого плавильного матеріалу в агрегат; (c) засоби впускання газу, які проходять донизу в агрегат для впускання попередньо нагрітого повітря в газовий простір над ванною; (d) трубопровідні засоби для відхідного газу для полегшення витікання газу з агрегату; (е) засоби випускання металу та шлаку для випускання рідкого металу та шлаку з ванни та транспортування такого металу від агрегату; та (d) вищеописаний пристрій для попереднього нагрівання повітря для агрегату. Далі більш детально описуються варіанти втілення представленого винаходу з посиланням на супровідні креслення, на яких: Фіг.1 є діаграмою, що ілюстр ує основні компоненти одного варіанту втілення установки для прямого плавлення у відповідності з представле 13 83543 ним винаходом, що стосуються опису варіанту втілення; Фіг.2 є видом збоку агрегату прямого плавлення вищезгаданої установки; Фіг.3 є вертикальним перерізом, проведеним крізь трубопровід для гарячого повітря та повітряну трубк у трубопроводу вищезгаданої установки з повітряною трубкою, встановленою для керування процесом прямого плавлення; Фіг.4 є вертикальним перерізом, проведеним крізь трубопровід для гарячого повітря та повітряну трубк у трубопроводу вищезгаданої установки з повітряною трубкою, виконаною для зупинки установки; і Фіг.5 є вертикальним перерізом, проведеним крізь повітронагрівник вищезгаданої установки; і Фіг.6 є діаграмою, що показує основні компоненти іншого варіанту втілення установки для прямого плавлення у відповідності з представленим винаходом, що відносяться до опису варіанта втілення. Наступний опис виконаний в контексті плавлення дрібних частинок залізної руди для одержання рідкого заліза у відповідності зі способом Hlsmelt, як описується у вищезгаданій [міжнародній заявці на патент PCT/AU96/00197]. На опис цієї міжнародної заявки тут робиться посилання. Установка для прямого плавлення, зображена на Фіг., має агрегат 11 прямого плавлення, два повітронагрівники 27 для формування струменів гарячого повітря, трубопровід 29 для гарячого повітря для подачі струменів гарячого повітря від повітронагрівників 27 до агрегату 11, нагнітач 31 холодного повітря, трубопровід 38 для подачі холодного повітря та перепускні лінії 37 для холодного повітря для подачі повітря під тиском до повітронагрівників 27 при нормальній роботі повітронагрівників 27, два вентилятора 35 для подачі повітря для горіння та перепускні лінії 39а та 39b для повітря для горіння для подачі повітря при температурі навколишнього середовища та при тиску навколишнього середовища до повітронагрівників 27 під час нормальної роботи агрегату 11, а також під час його зупинки. Перепускні лінії 37, 39а та 39b містять контрольні клапани для контролю потоку повітря крізь них. Агрегат 11 є агрегатом типу, детально описаного у вищезгаданих [міжнародних заявках PCT/AU2004/000473 (WO2004/090174) та PCT/AU2004/000472 (WO2004/090173)], і на описи цих заявок тут робиться посилання. Посилаючись спочатку на Фіг.2, агрегат 11 має топку 13, головним чином циліндричну бочку 15, яка проходить доверху з топки, кільцеподібний верх 17, камеру 19 для відхідного газу, трубопровід 21 для відхідного газу для випускання відхідних газів, підігрівальну камеру 23 для безперервного випускання рідкого металу, та випускний отвір (не зображений) для випускання рідкого шлаку під час плавлення. Агрегат 11 також має фурму 41 для впускання гарячого повітря для подачі потоку гарячого повітря у його верхню ділянку. Фурма розташована по центру з проходженням донизу крізь камеру 19 для відхідного газу у верхню ділянку бочки 15. 14 Тільки верхня ділянка фурми 41 для впускання гарячого повітря видима на Фіг.2. Фурма під'єднана до трубопроводу 29 для гарячого повітря. Головним чином посилаючись на фігури, агрегат 11 також має певну кількість фурм для подачі твердого матеріалу (не зображені), які проходять донизу та всередину крізь отвори (не зображені) в бічних стінках нижньої бочки 15 для введення в агрегат дрібних частинок залізної руди, твердого вуглецевого матеріалу та флюсів, за хоплених в безкисневому газі-носії. Трубопровід 21 для відхідного газу агрегата 11 траспортує відхідний газ з агрегату 11. Відхідний газ розділяється на два струмені, один з яких надходить в повітронагрівники 27, а інший струмінь на станцію обробки (не зображено) для попереднього нагрівання залізної руди, що подається до агрегату 11. Тр убопровід 21 для відхідного газу має трохи нахилену першу ділянку 21а, яка проходить від верхньої бочки 19 агрегату 11, та другу ділянку 21b, яка проходить вертикально від першої ділянки 21а. Трубопровід 29 для гарячого повітря є трубопроводом, облицьованим вогнетривкою цеглою, типово принаймні вздовж 75м з круглим поперечним перерізом, як зображено на Фіг.2-4. Трубопровід 29 для гарячого повітря має повітряну трубку 61 біля його нижнього кінця, що знаходиться поблизу фурми 41 для впускання гарячого повітря. Фіг.3 ілюструє повітряну трубку 61, коли вона встановлена для керуванням процесом Hlsmelt, а Фіг.4 ілюструє повітряну тр убку 61, коли вона встановлена під час зупинки процесу Hlsmelt. Основна відмінність між двома конструкціями полягає в тому, що конструкція на Фіг.3 містить кінцеву заглушку 91, що герметизує повітряну трубку 61 під час керування процесом Hlsmelt, а конструкція на Фіг.4 має коліно 93, що заміняє кінцеву заглушку 91 під час зупинки. Задача коліна 93 полягає у спрямуванні гарячого повітря з повітряної трубки 61 від обладнання поблизу неї та для запобігання протіканню води в неї. Подальша відмінність полягає в тому, що в конструкції з Фіг.4, перекривальна пластина (не зображена) типово встановлена в трубопровід 29 для гарячого повітря поблизу фурми 41 для гарячого повітря під час зупинки процесу Hlsmelt. Перекривальна пластина служить для ізоляції трубопроводу 29 для гарячого повітря від фурми 41 для гарячого повітря і, таким чином, забезпечує протікання усього потоку гарячого повітря, поданого до трубопровода для гарячого повітря під час зупинки агрегату, як описано далі, крізь повітряну трубку 61. Посилаючись на Фіг.3 та 4, повітряна трубка 61 має звивисту форму для витікання гарячого повітря від трубопроводу 29 для гарячого повітря в атмосферу під час неробочого стану агрегату. Задача звивистої форми полягає в уникненні піддання кінцевої заглушки 91 прямій дії променистої теплоти від трубопроводу 29 для гарячого повітря під час керування процесом Hlsmelt, коли заглушка 91 знаходиться на місці. 15 83543 Повітряна трубка 61 має U-подібну ділянку, що має одну гілку 68, що проходить в горизонтальному напрямі назовні від трубопровода 29 для гарячого повітря, основу 65, що проходить вертикально доверху, та іншу гілку 67, що проходить в горизонтальному напрямі всередину у положення над трубопроводом 29 для гарячого повітря Повітряна трубка 61 також має вертикальну ділянку 69, що проходить догори від гілки 67 U-подібної ділянки. В конструкціях, зображених на Фіг.3 та 4, гілка 68 та половина основи 65 U-подібної ділянки повітряної трубки 61 облицьовані вогнетривкою цеглою. Решта повітряної трубки 61 має облицювання з вогнетривкого матеріалу. Під час плавлення у відповідності із способом Hlsmelt агрегат 11 містить ванну рідкого заліза та шлаку, яка містить шар рідкого металу та шар рідкого шлаку на шарі металу. Відповідний газ-носій переносить дрібні частинки залізної руди, вугілля та флюс у ванну рідкого металу крізь фурми для введення твердого матеріалу. Кінетична енергія твердого матеріалу та газу-носія спричиняє пробивання твердим матеріалом шару металу в агрегаті 11. Вугілля дегазується і, таким чином, надає газ в шарі металу. Вуглець частково розчиняється в металі і частково залишається у твердому вигляді. Дрібні частинки руди плавляться з одержанням металу, а реакція плавлення формує моноксид вуглецю. Гази, подані до металевого шару та утворені дегазацією і реакціями плавлення, значно піднімають рівень рідкого металу, твердого вуглецю та шлаку (що потрапив в металевий шар внаслідок введення твердого матеріалу/газу), що створює рух догори бризок, крапельок та струменів рідкого металу, твердого вуглецю та шлаку. Ці бризки, краплі та струмені захоплюють шлак, коли вони рухаються крізь його шар. Підйом рівня рідкого металу, твердого вуглецю та шлаку спричиняє збовтування шару шлаку в агрегаті, в результаті чого шар шлаку збільшується в об'ємі. Окрім того, рух догори бризок, крапель та струменів рідкого металу, твердого вуглецю та шлаку поширюється у простір над ванною рідкого металу та утворює перехідну зону. Впускання гарячого повітря через фурму 41 для впускання гарячого повітря допалює хімічно активні гази, такі як моноксид вуглецю та водень (які виділяються під час дегазації вугілля та реакцій плавлення), у вер хню частину агрегату. Відхідні гази, які одержуються з допалювання хімічно активних газів в агрегаті, виводяться з верхньої частини агрегату крізь трубопровід 21 для відхідних газів. Гарячий метал, одержаний під час плавлення, випускається з агрегату 11 крізь випускну систему для металу, що включає підігрівальну камеру 23. Допалювання хімічно активних газів виробляє значну кількість теплоти і частину теплоти передає до бризок, крапель та струменів рідкого металу, твердого вуглецю та шлаку, і теплота передається до ванни рідкого металу, коли бризки, краплі та струмені повертаються до ванни. Теплота, передана ванні, полегшує ендотермічні реакції плавлення у ванні. 16 Посилаючись на Фіг.5, кожен повітронагрівник 27 має традиційну форму та має пальник (не зображений), і вертикальну циліндричну конструкцію (з куполоподібним верхом 81), що містить зовнішню металеву оболонку 83, та внутрішнє облицювання 85 з вогнетривкої цегли та внутрішню вертикальну перегородку 87, що розділяє конструкцію на камеру згорання 51 з її однієї сторони та на основну теплообмінну камеру 57 з її іншої сторони. Теплообмінна камера 57 та камера згорання 51 з'єднані між собою куполоподібною частиною 55. Разом теплообмінна камера 57, куполоподібна частина 55 та камера згорання 51 утворюють газовий контур, що проходить крізь повітронагрівник. Під час фази нагрівання кожного повітронагрівника 27, коли агрегат 11 плавить, пальник формує струмінь продуктів згорання, які проходять до камери згорання 51 і проходять догори крізь неї у куполоподібну частин у 55 повітронагрівника 27. Продукти згорання потім протікають донизу крізь мережу вогнетривких насадок в основній теплообмінній камері 57 повітронагрівника 27 та нагрівають насадки. Після цього, охолоджувальні продукти реакції протікають з повітронагрівника 27 крізь отвір 59 у нижню частину теплообмінної камери 57. Нижня частина теплообмінної камери 57 сформована як вентиляційна камера 64 для полегшення протікання газу. В цьому контексті повітронагрівник 27 має горизонтально розміщену ґратку 63, утримувану стійками 65, що утримують насадки. Ґратка 63 та стійки 65 виконані з чавуну. Під час фази нагрівання кожного повітронагрівника 27, коли агрегат 11 плавить, горючий газ у вигляді випущеного відхідного газу з агрегату 11, подається до пальника (не зображений), а повітря для горіння з температурою навколишнього середовища подається до пальника за допомогою вентилятора 35 для подачі повітря для горіння та перепускної лінії 39b для повітронагрівника 27 (Фіг.1), а продукти згорання, одержані пальником, нагрівають повітронагрівник 27. На фазі теплообміну кожного повітронагрівника 27, коли агрегат 11 плавить, пальник не працює, а струмінь повітря спрямовується крізь повітронагрівник 27 в протилежному напрямі до напряму струменя продуктів згорання. Особливо, повітря подається до отвору 59 в повітронагрівнику 27 та протікає догори з вентиляційної камери 64 крізь теплообмінну камеру 57. Струмінь повітря нагрівається теплообміном з насадками, коли повітряний струмінь протікає крізь теплообмінну камеру 57. Гаряче повітря протікає біля куполоподібної ділянки 55 та вниз крізь камеру згорання 51 і залишає камеру через отвір 71 для потоку гарячого повітря в нижній ділянці камери згорання 51. Отвір 71 для потоку гарячого повітря сполучений з трубопроводом 29 для гарячого повітря. Під час фази теплообміну кожного повітронагрівника 27, коли агрегат 11 плавить, повітря під тиском (назване "холодним потоком повітря") подають до перепускної лінії 37 для повітронагрівника 27 (Фіг.1) від нагнітача 31 холодного повітря, який є вентилятором високого тиску, що може забезпечувати високі швидкості потоку стисненого повітря. Одержуваний струмінь нагрітого повітря, 17 83543 що виходить з повітронагрівника 27 крізь отвір 71 для потоку гарячого повітря, називається "потоком гарячого повітря" або "гарячим повітряним потоком". Гаряче повітря протікає вздовж трубопроводу 29 для гарячого повітря до фурми 41 для впускання гарячого повітря в агрегат 11 прямого плавлення. Типово, спосіб Hlsmelt вимагає рівномірного потоку гарячого повітря при температурі 1200°С, коли агрегат 11 плавить. Для досягнення цього вогнетривке облицювання в куполоподібній частині 55 кожного повітронагрівника 27 нагрівають до температур, ви щих 1200°С під час фаз нагрівання кожного повітронагрівника 27 так, що початковий потік гарячого повітря від повітронагрівника 27 має температуру, вищу потрібних 1200°С. Потік холодного повітря подають до повітронагрівника 27 доки його температура не спаде до 1200°С, після чого повітронагрівник знов переходить у фазу нагрівання і одержують потік гарячого повітря з іншої повітронагрівника 27. Для одержання рівномірного потоку гарячого повітря з температурою 1200°С, деяка частина потоку холодного повітря змішується з потоком гарячого повітря за допомогою змішувального клапана 43 (дивіться варіант втілення на Фіг.6) так, що середня температура гарячого потоку повітря повинна бути рівною 1200°С. Під час плавлення спосіб Hlsmelt вимагає значних кількостей гарячого повітря. Тому, нагнітач 31 холодного повітря повинен бути здатним створювати значну швидкість повітряного потоку в напрямку до, а потім крізь повітронагрівники 27 та вздовж трубопроводу 29 для гарячого повітря до фурми 41 для впускання гарячого повітря. Окрім того, повітронагрівники 27 та трубопровід 29 для гарячого повітря повинен мати значний розмір для забезпечення великих швидкостей потоку повітря. Типово, нагнітач 31 холодного повітря забезпечує приблизно 110000м 3/год. повітря, стисненого до приблизно 170кПа (еталон). Потік холодного повітря може збагачуватися приблизно 30000м 3/год. кисню так, що повітронагрівники виробляють приблизно 140000 м 3/год гарячого повітря, що подається до трубопроводу для гарячого повітря та до агрегату плавлення з відновленням під час нормального режиму роботи. Вентилятори, що надають повітря для горіння, виробляють приблизно 74000м 3/год. повітря підтиском приблизно 13кПа (еталон). Повітронагрівники 27 також працюють під час зупинки агрегату 11 для збереження температури в них та тр убопроводі 29 для гарячого повітря. Зокрема, кожен повітронагрівник 27 працює у фазах нагрівання та теплообміну під час зупинки агрегату. Ці фази зберігають температуру повітронагрівників 27 в потрібному інтервалі температур і передають теплоту до трубопроводу 29 для гарячого повітря для збереження його температури в потрібному інтервалі температур. Під час фази нагрівання кожного повітронагрівника 27, коли агрегат 11 зупинений (і не має відхідного газу, доступного як джерело енергії), природний газ подають до пальника від джерела (не зображене) по трубопроводу 91 для природного газу та перепускній лінії 93, а повітря для горіння з 18 температурою навколишнього середовища подають до пальника за допомогою вентилятора 35, що надає повітря для горіння, та перепускної лінії 39b (Фіг.1), а продукти горіння, одержані пальником, нагрівають повітронагрівник 27. Типово, продукти згорання нагрівають куполоподібну частину 55 повітронагрівника 27 до температур порядку 1250°С. Фаза нагрівання триває доки температура чавунної горизонтально розміщеної несучої ґратки 63 насадки та стійок 65 не наблизиться, проте не стане рівною 350°С. Основою для вибору температури 350°С є те, що чавун починає втрачати значну механічну міцність, при температурі, вище згаданої. На фазі теплообміну кожного повітронагрівника 27 під час зупинки агрегату 11 холодне повітря, яке подається до отвору 59 повітронагрівника 27 за допомогою нагнітача 31 холодного повітря, коли агрегат 11 плавить, заміняється повітрям з температурою та тиском навколишнього середовища. Це повітря подають до перепускної лінії 37 від вентилятора 35, що надає повітря для горіння, для повітронагрівника 27 за допомогою перепускної лінії 39а (Фіг.1). Одержуваний струмінь гарячого повітря виходить з повітронагрівників 27 через отвір 71 для потоку гарячого повітря і проходить по трубопроводу 29 для гарячого повітря до повітряної трубки 61, з якої він випускається. Струмінь гарячого повітря нагріває трубопровід 29 для гарячого повітря так, що температура в ньому ви ща за наперед визначену мінімальну температуру. Вентилятор 35, що надає повітря для горіння, забезпечує значну швидкість потоку повітря для виконання вимог теплопередачі під час зупинки. Фаза теплопередачі триває доки куполоподібна частина 55 повітронагрівника не охолоне до 900°С. При температурах, нижчих цієї температури, динасова цегла в куполоподібній частини 55 переносить зміну фаз, що призводять до небажаної зміни об'єму цегли. Переважно синхронізація фаз нагрівання та теплообміну для обох повітронагрівників 27 під час зупинки контролюється так, щоб не було накладань цих фаз: один повітронагрівник 27 працює у фазі нагрівання, у той час коли інший повітронагрівник працює у фазі теплообміну і навпаки. Спосіб також включає довільний етап відведення струменів гарячого повітря, сформованих на фазах теплообміну повітронагрівників 27 від трубопроводу 29 для гарячого повітря у ситуаціях, де температура трубопроводу знаходиться в потрібному інтервалі температур і подальше нагрівання не потрібне. Спосіб також включає довільний етап повного заповнення повітронагрівників 27 знову у ситуаціях, де температури повітронагрівників та трубопроводу 29 для гарячого повітря знаходяться в потрібному інтервалі температур і подальше нагрівання не потрібне. Фіг.6 ілюструє альтернативу, хоча не тільки можливий альтернативний варіант втілення, до варіанту втілення, зображеного на Фіг.1. Обидва варіанти втілення мають вентилятори, що надають повітря для горіння. Однак, на Фіг.1 вентилятори працюють незалежно і живлять окремі перепускні 19 лінії 39а та 39b для повітря, що використовується для горіння. На Фіг.6 вентилятори працюють для живлення єдиного трубопровода 42 для повітря для горіння, який потім живить перепускні лінії 39а та 39Ь для повітря, що використовується для горіння. Це надає деякий надлишок в повітряній системі для горіння та передбачає експлуатацію вентиляторів під час плавлення. Це також дозволяє вентиляторам працювати в тандемі так, що може забезпечуватися комбінований повітряний потік. 83543 20 Може вноситися багато модифікацій до варіантів втілення представленого винаходу, описаних вище, без відходу за рамки винаходу. Шляхом прикладу, у той час, коли представлений винахід описаний в контексті процесу прямого плавлення, легко можна оцінити, що описаний спосіб експлуатації повітронагрівників та трубопроводу для гарячого повітря у такий спосіб не обмежений і поширюється на повітронагрівники та тр убопроводи для гарячого повітря, що використовуються в інши х застосуваннях. 21 Комп’ютерна в ерстка Т. Чепелева 83543 Підписне 22 Тираж 26 прим. Міністерство осв іт и і науки України Держав ний департамент інтелектуальної в ласності, вул. Урицького, 45, м. Київ , МСП, 03680, Україна ДП “Український інститут промислов ої в ласності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for maintaining stoves and a hot blast main, apparatus for air preheating and direct smelting plant for producing molten metal from metallic melting material

Автори англійськоюIons Philip James

Назва патенту російськоюСпособ поддержания воздухонагревателей и трубопровода для горячего воздуха, устройство для предварительного нагревания воздуха и установка прямого плавления для получения жидкого металла из металлосодержащего плавильного материала

Автори російськоюЙонз Филип Джеймс

МПК / Мітки

МПК: C21B 13/00, F23D 14/46, C21B 11/00, C21B 9/00

Мітки: трубопроводу, спосіб, плавлення, нагрівання, металовмісного, попереднього, пристрій, установка, плавильного, повітронагрівників, металу, підтримання, одержання, гарячого, повітря, прямого, рідкого

Код посилання

<a href="https://ua.patents.su/11-83543-sposib-pidtrimannya-povitronagrivnikiv-ta-truboprovodu-dlya-garyachogo-povitrya-pristrijj-dlya-poperednogo-nagrivannya-povitrya-ta-ustanovka-pryamogo-plavlennya-dlya-oderzhannya-ri.html" target="_blank" rel="follow" title="База патентів України">Спосіб підтримання повітронагрівників та трубопроводу для гарячого повітря, пристрій для попереднього нагрівання повітря та установка прямого плавлення для одержання рідкого металу з металовмісного плавильного</a>

Попередній патент: Комбінація агомелатину та інгібітора зворотного захоплення норадреналіну і фармацевтична композиція, яка її містить

Наступний патент: Тупикова паливна система двигуна транспортного засобу з ділянкою для вимірювання витрати палива

Випадковий патент: Контейнер для зберігання і видачі препарату