Спосіб ремонту радіаторних секцій

Номер патенту: 85034

Опубліковано: 11.11.2013

Формула / Реферат

1. Спосіб ремонту радіаторних секцій, при якому радіатор знімають, розбирають і знаходять місця протікання, після чого у зовнішніх рядах охолоджуючих трубок пошкоджені місця запаюють припоєм, а у внутрішніх рядах пошкоджені трубки запаюють з обох кінців, який відрізняється тим, що спочатку секції миють в миючому лужному розчині при температурі 90-100 °C з одночасним прокачуванням вказаного розчину через внутрішню порожнину секції протягом 15-30 хвилин, після цього зовнішню поверхню промивають водою під тиском 10-18 мПа при температурі 40-90 °C, потім визначають ступінь засміченості внутрішнього перерізу охолоджуючих трубок шляхом виміру часу протікання води через секції, при цьому у секцій, що не задовольняють вимогам, демонтують стальні колектори, після чого виконують очищення прохідного перерізу охолоджуючих трубок з наступним контролем їх чистоти та випробуванням на герметичність, потім усувають виявлені нещільності паяних з'єднань та виконують заключне випробування на герметичність, виявлені при цьому місця протікання на секції позначають з подальшим їх підпаюванням припоями із застосуванням пальників з подовженим соплом для важкодоступних місць, після чого виконують правку та фарбування.

2. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що лужний розчин для миття секцій радіатора готують із доданням кальцинованої соди (Nа2СО3) у кількості 15-35 г/л, тринатрійфосфату (Na3PO4) - 20-35 г/л, їдкого натру (NaOH) - 15-25 г/л, рідкого скла (SiO2) 25-40 г/л та трилону Б - 5-10 г/л.

3. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що очищення прохідного перерізу охолоджуючих трубок виконують механічним шляхом за допомогою зворотно-поступальних рухів введеного почергово в кожну з трубок плоского шомпола при невеликій подачі чистої води.

4. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що очищення прохідного перерізу охолоджуючих трубок виконують гідроударом під тиском 0,5-0,7 мПа.

5. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що очищення прохідного перерізу охолоджуючих трубок виконують хімічним шляхом, для чого секцію заповнюють 50 % водним розчином інгібованої соляної кислоти (НСl), витримують 15-20 хв, після чого дають кислоті стекти з наступним пропусканням через секцію 25-30 л 2 % гарячого розчину кальцинованої соди (Na2CO3), а потім порожнину секції промивають водою.

6. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що очищення прохідного перерізу охолоджуючих трубок виконують за допомогою ультразвуку шляхом прокачування води через радіаторну секцію в режимі рециркуляції з під'єднаним високочастотним генератором, .

7. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що герметичність конструкції після завершення ремонту перевіряють за допомогою гідровипробування, для чого радіаторну секцію установлюють під кутом і заповнюють водою, колектор з одного боку глушать, а в другий подають воду під тиском 50 мПа та витримують під тиском протягом 5 хв.

8. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що герметичність конструкції після завершення ремонту перевіряють за допомогою пневмовипробування, для чого при одному заглушеному колекторі в інший подають стиснене повітря під тиском 5 Па, після чого радіаторну секцію у такому стані занурюють у ванну з водою і витримують під тиском протягом 5 хв.

Текст

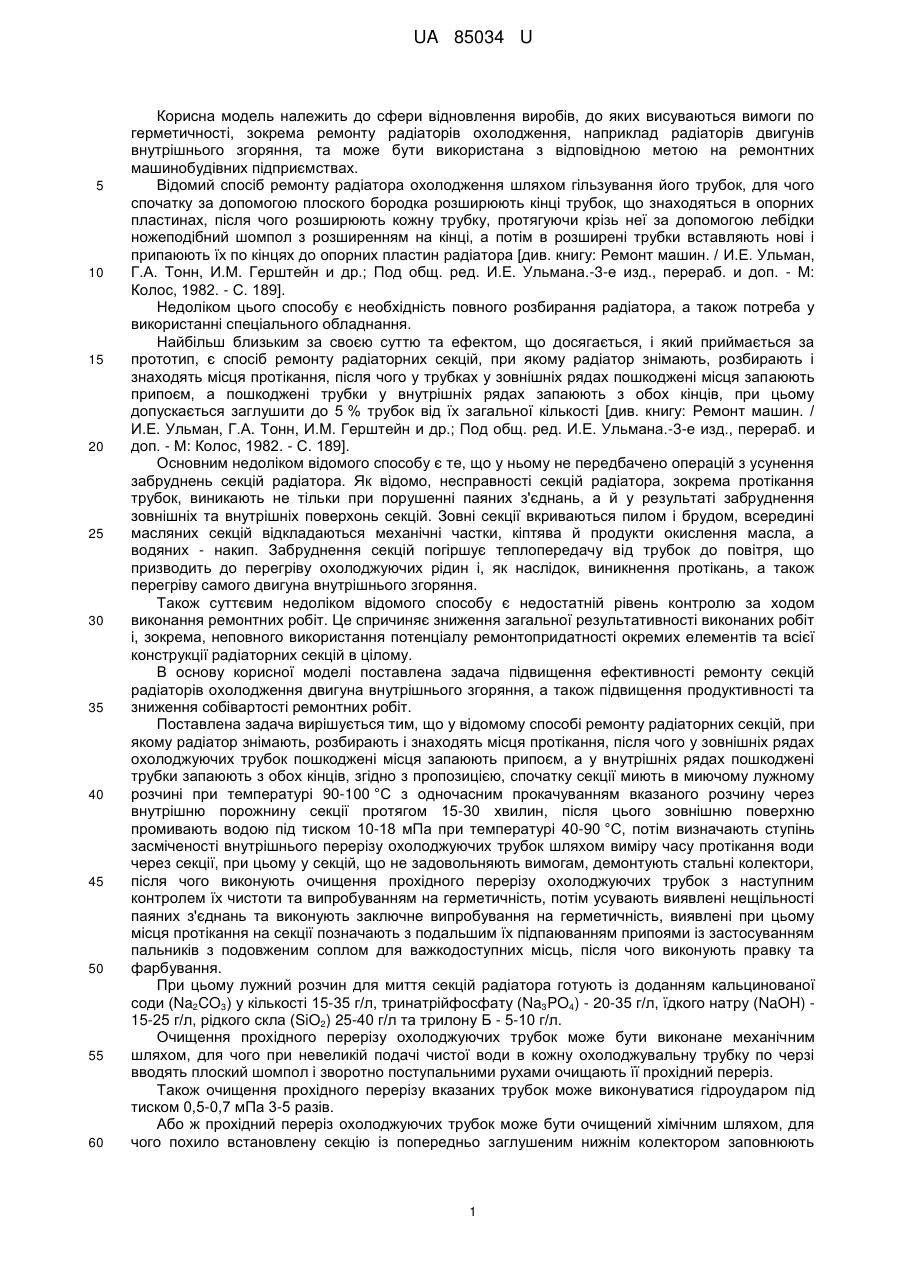

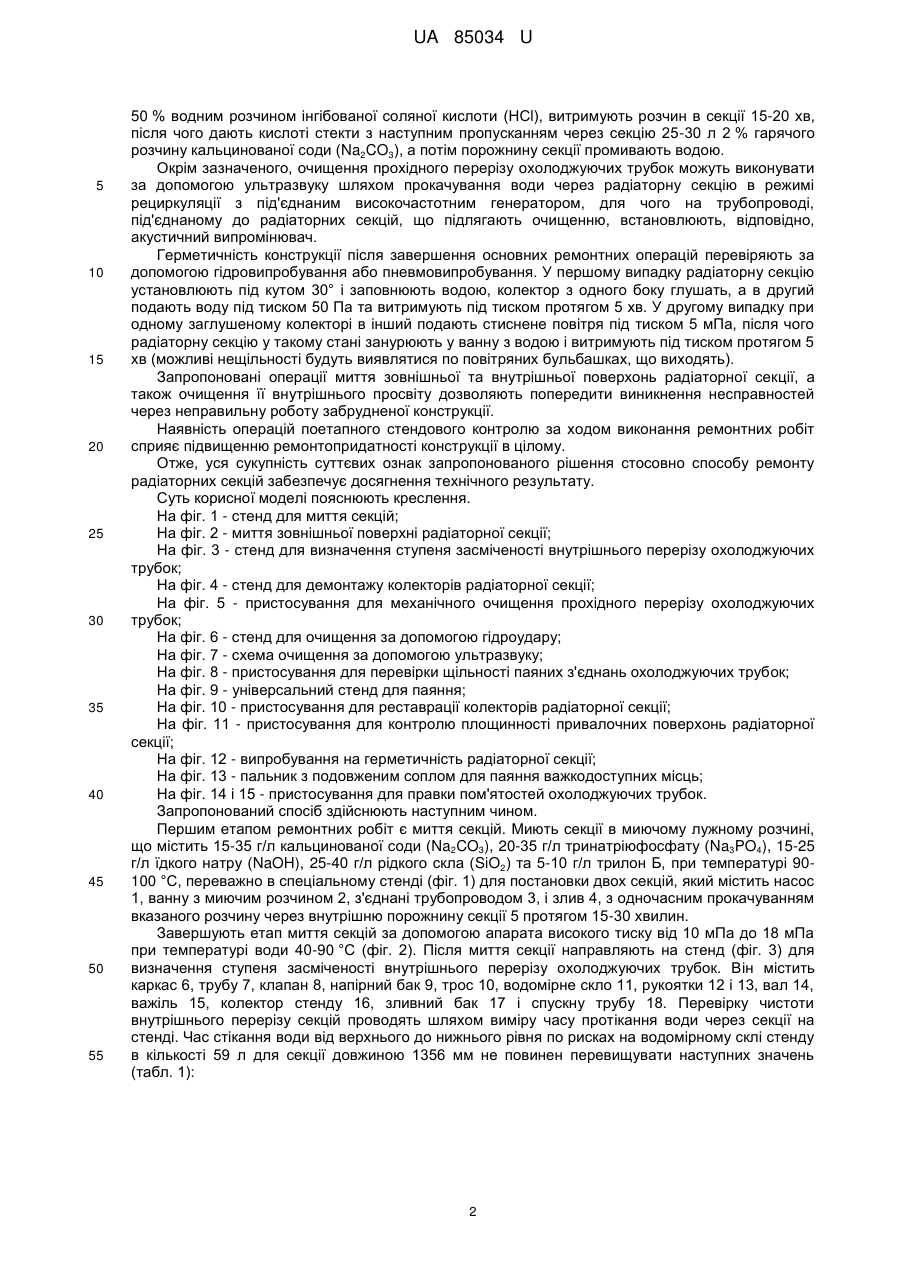

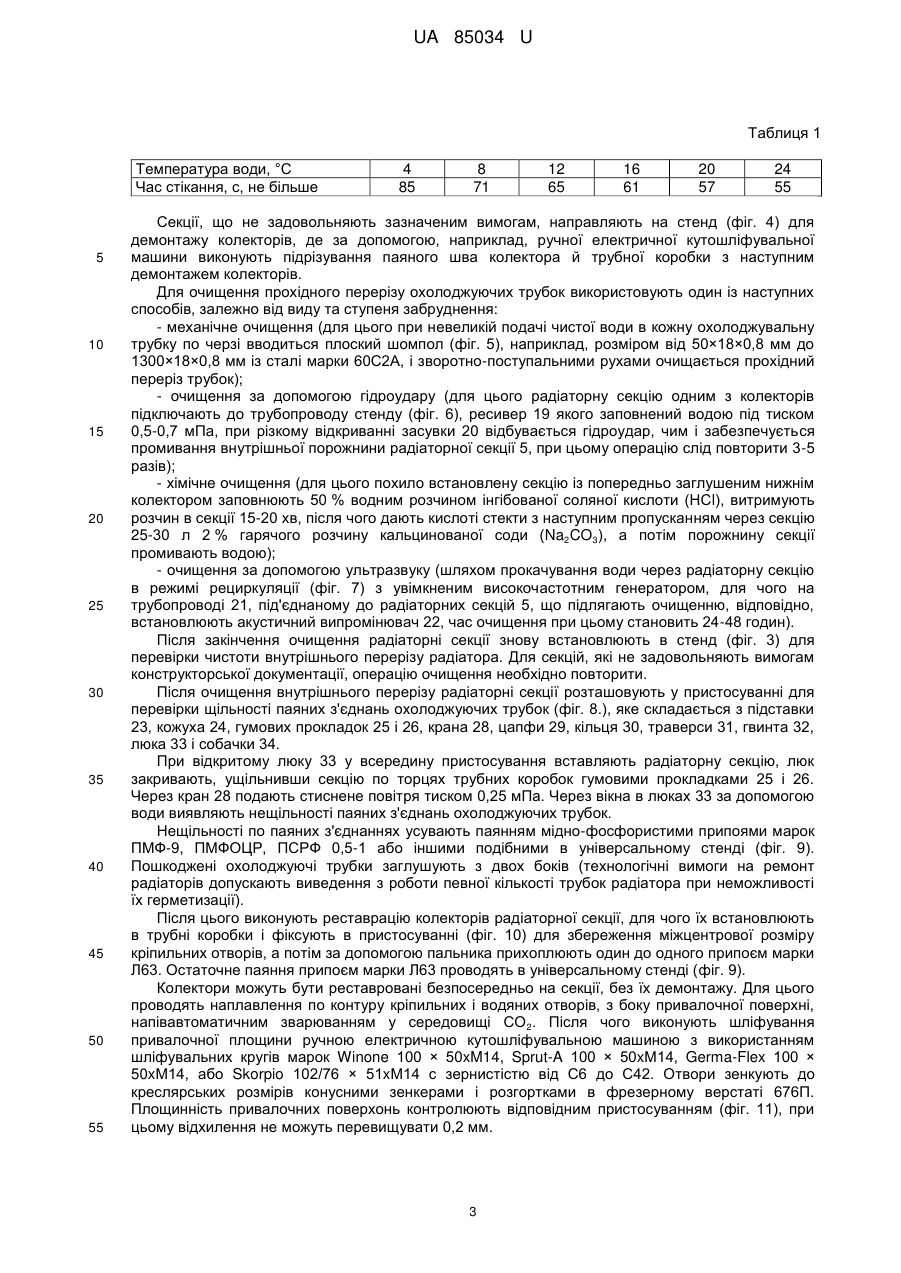

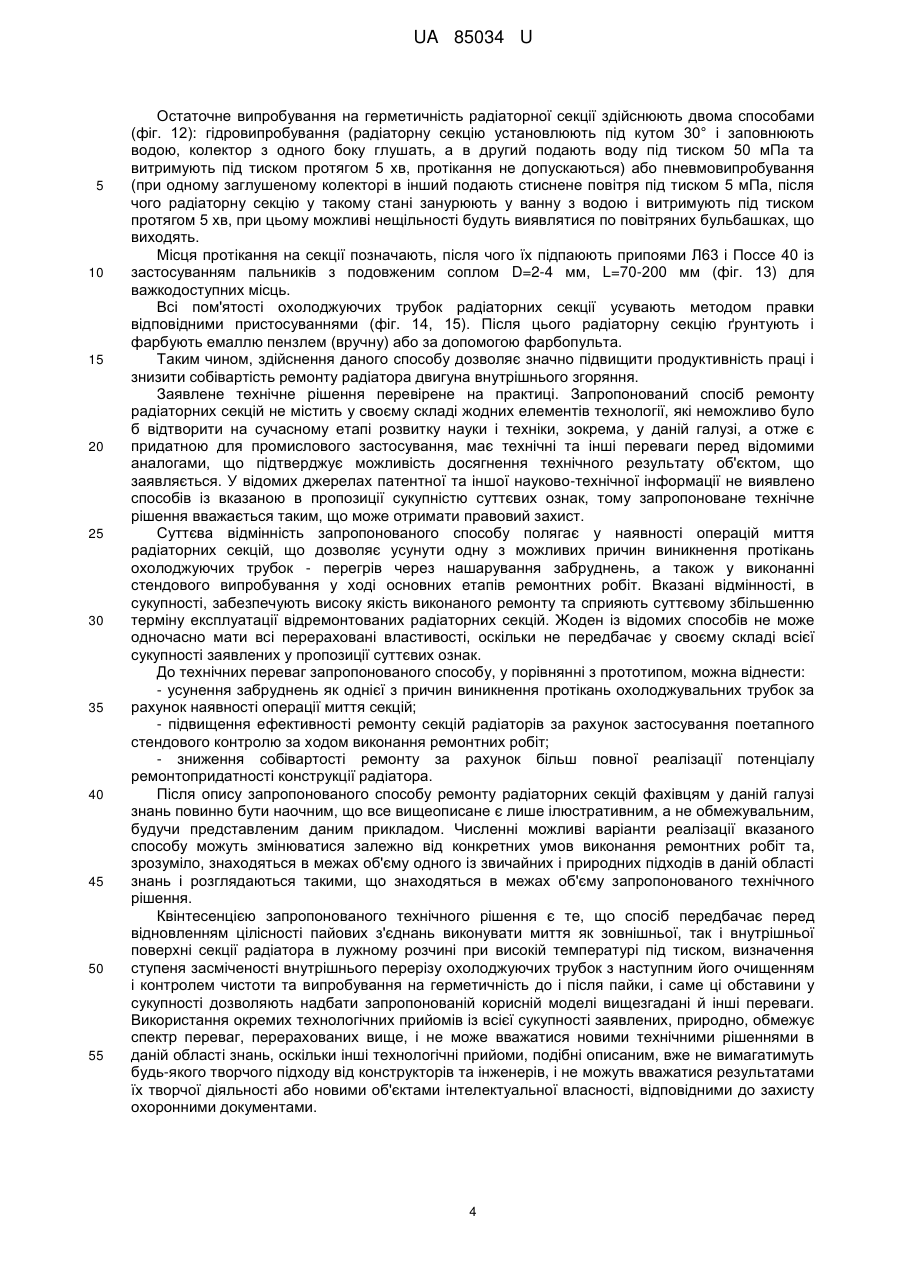

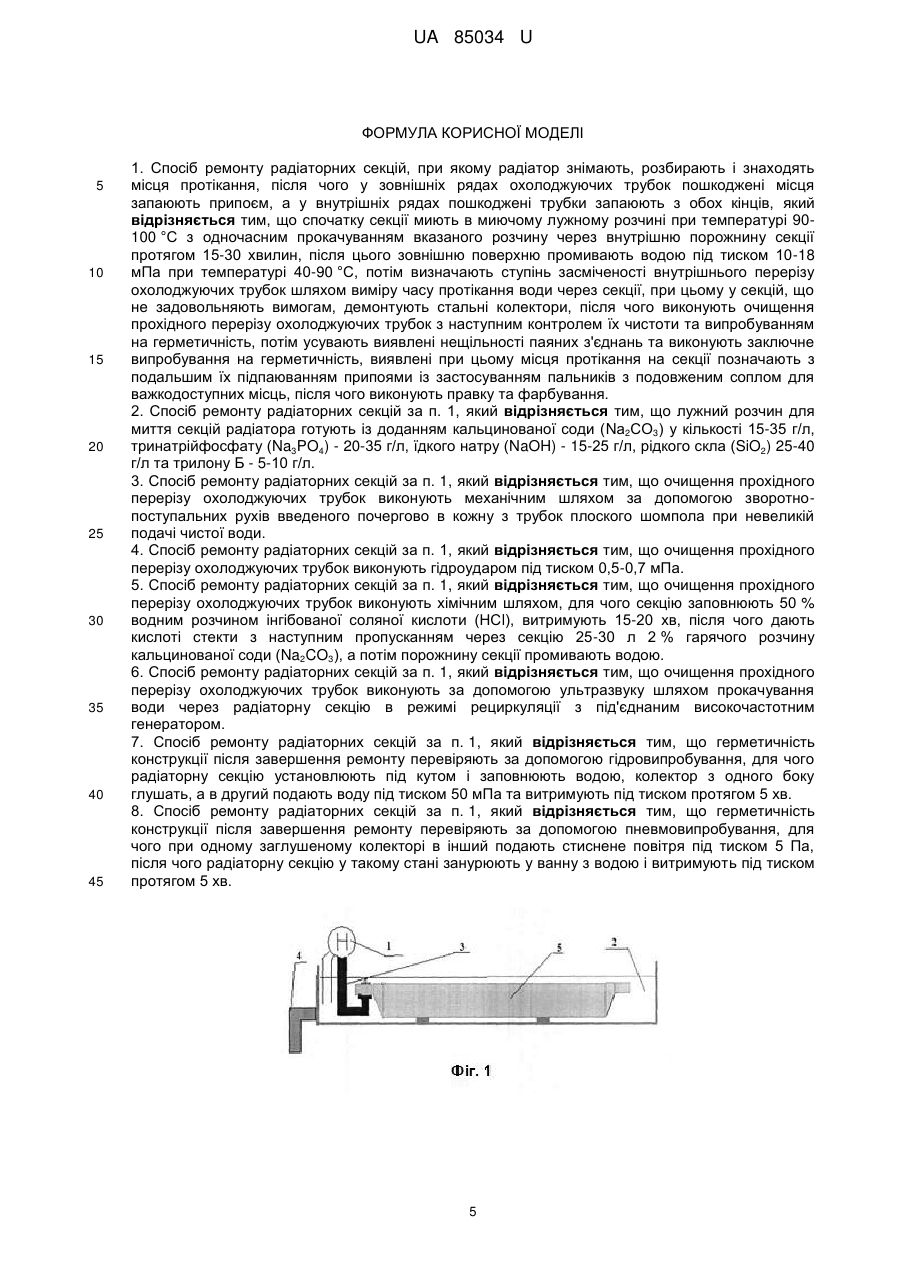

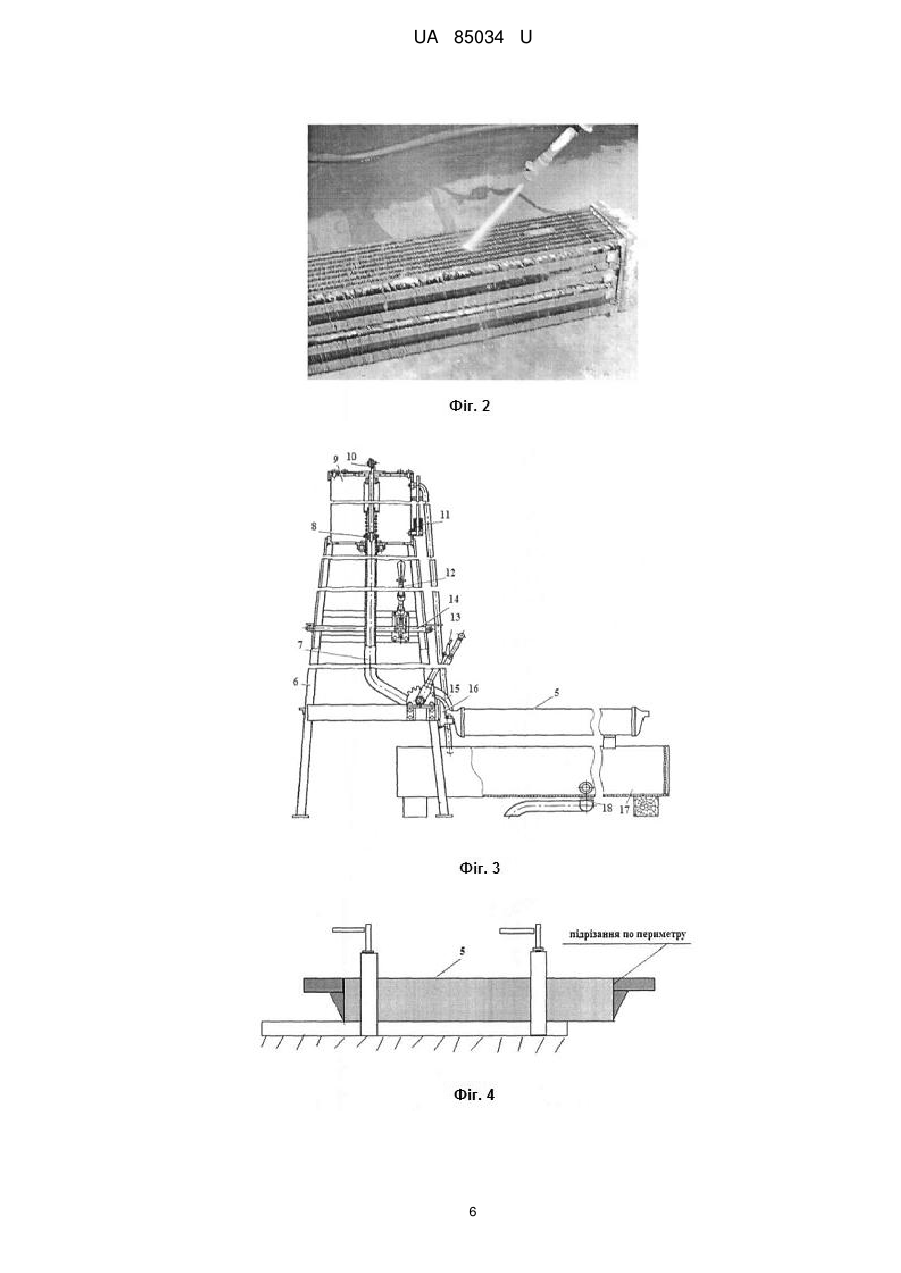

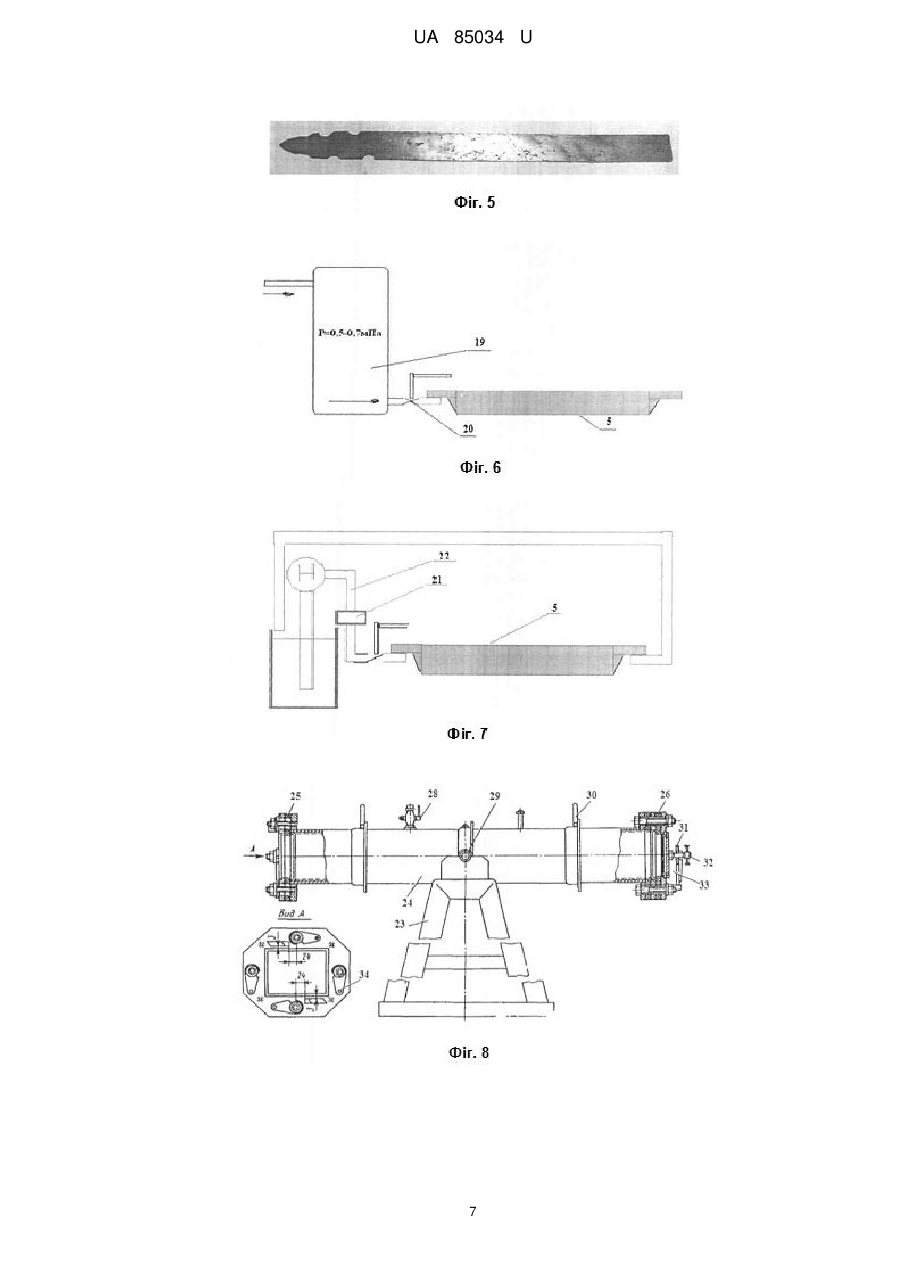

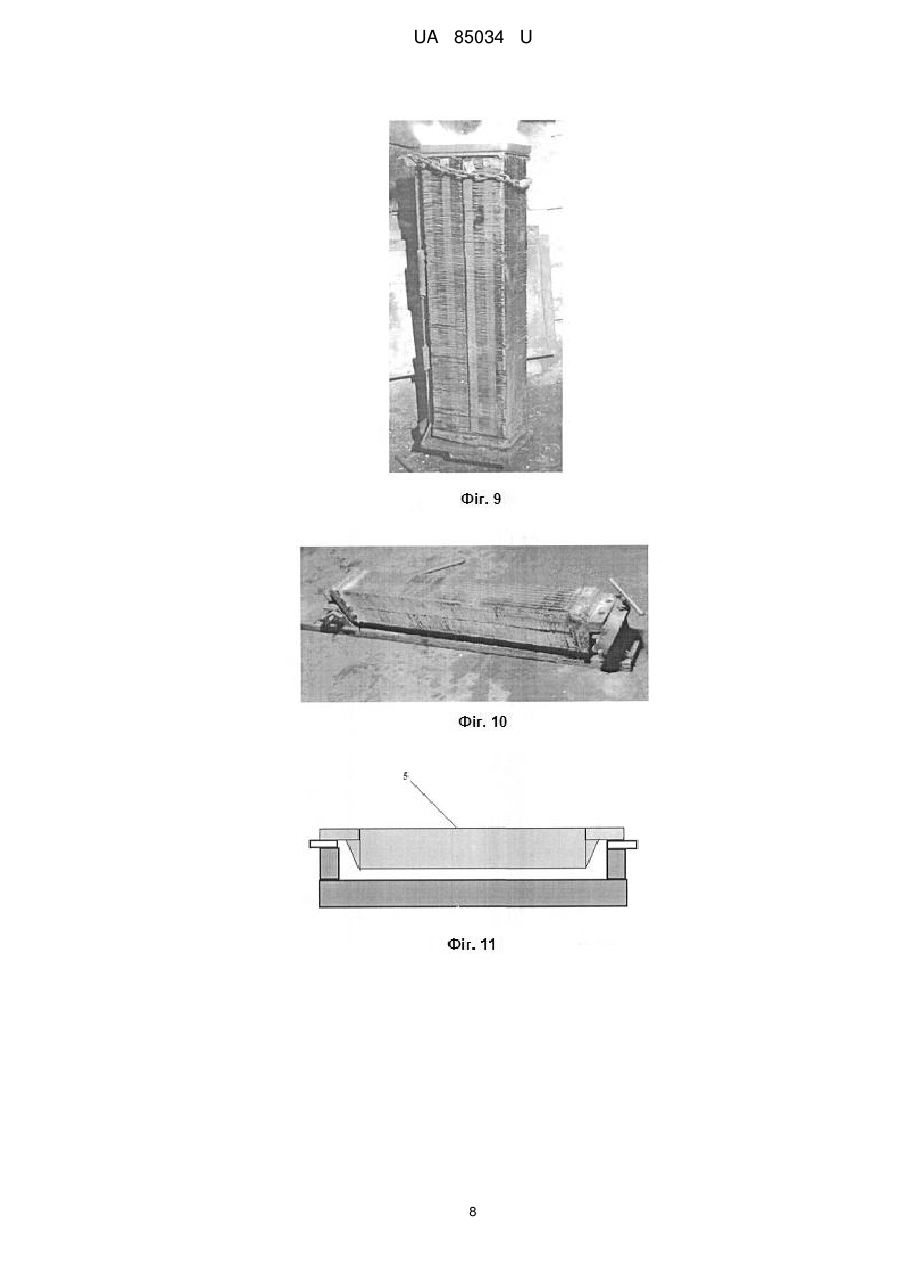

Реферат: Спосіб ремонту радіаторних секцій, при якому радіатор знімають. Спочатку секції миють в миючому лужному розчині при температурі 90-100 °C з одночасним прокачуванням вказаного розчину через внутрішню порожнину секції протягом 15-30 хвилин. Після цього зовнішню поверхню промивають водою під тиском 10-18 мПа при температурі 40-90 °C. Потім визначають ступінь засміченості внутрішнього перерізу охолоджуючих трубок шляхом виміру часу протікання води через секції, у секцій, що не задовольняють вимогам, демонтують стальні колектори, після чого виконують очищення прохідного перерізу охолоджуючих трубок з наступним контролем їх чистоти та випробуванням на герметичність. Потім усувають виявлені нещільності паяних з'єднань та виконують заключне випробування на герметичність, виявлені місця протікання на секції позначають з подальшим їх підпаюванням припоями із застосуванням пальників з подовженим соплом для важкодоступних місць, після чого виконують правку та фарбування. UA 85034 U (12) UA 85034 U UA 85034 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до сфери відновлення виробів, до яких висуваються вимоги по герметичності, зокрема ремонту радіаторів охолодження, наприклад радіаторів двигунів внутрішнього згоряння, та може бути використана з відповідною метою на ремонтних машинобудівних підприємствах. Відомий спосіб ремонту радіатора охолодження шляхом гільзування його трубок, для чого спочатку за допомогою плоского бородка розширюють кінці трубок, що знаходяться в опорних пластинах, після чого розширюють кожну трубку, протягуючи крізь неї за допомогою лебідки ножеподібний шомпол з розширенням на кінці, а потім в розширені трубки вставляють нові і припаюють їх по кінцях до опорних пластин радіатора [див. книгу: Ремонт машин. / И.Е. Ульман, Г.А. Тонн, И.М. Герштейн и др.; Под общ. ред. И.Е. Ульмана.-3-е изд., перераб. и доп. - М: Колос, 1982. - С. 189]. Недоліком цього способу є необхідність повного розбирання радіатора, а також потреба у використанні спеціального обладнання. Найбільш близьким за своєю суттю та ефектом, що досягається, і який приймається за прототип, є спосіб ремонту радіаторних секцій, при якому радіатор знімають, розбирають і знаходять місця протікання, після чого у трубках у зовнішніх рядах пошкоджені місця запаюють припоєм, а пошкоджені трубки у внутрішніх рядах запаюють з обох кінців, при цьому допускається заглушити до 5 % трубок від їх загальної кількості [див. книгу: Ремонт машин. / И.Е. Ульман, Г.А. Тонн, И.М. Герштейн и др.; Под общ. ред. И.Е. Ульмана.-3-е изд., перераб. и доп. - М: Колос, 1982. - С. 189]. Основним недоліком відомого способу є те, що у ньому не передбачено операцій з усунення забруднень секцій радіатора. Як відомо, несправності секцій радіатора, зокрема протікання трубок, виникають не тільки при порушенні паяних з'єднань, а й у результаті забруднення зовнішніх та внутрішніх поверхонь секцій. Зовні секції вкриваються пилом і брудом, всередині масляних секцій відкладаються механічні частки, кіптява й продукти окислення масла, а водяних - накип. Забруднення секцій погіршує теплопередачу від трубок до повітря, що призводить до перегріву охолоджуючих рідин і, як наслідок, виникнення протікань, а також перегріву самого двигуна внутрішнього згоряння. Також суттєвим недоліком відомого способу є недостатній рівень контролю за ходом виконання ремонтних робіт. Це спричиняє зниження загальної результативності виконаних робіт і, зокрема, неповного використання потенціалу ремонтопридатності окремих елементів та всієї конструкції радіаторних секцій в цілому. В основу корисної моделі поставлена задача підвищення ефективності ремонту секцій радіаторів охолодження двигуна внутрішнього згоряння, а також підвищення продуктивності та зниження собівартості ремонтних робіт. Поставлена задача вирішується тим, що у відомому способі ремонту радіаторних секцій, при якому радіатор знімають, розбирають і знаходять місця протікання, після чого у зовнішніх рядах охолоджуючих трубок пошкоджені місця запаюють припоєм, а у внутрішніх рядах пошкоджені трубки запаюють з обох кінців, згідно з пропозицією, спочатку секції миють в миючому лужному розчині при температурі 90-100 °C з одночасним прокачуванням вказаного розчину через внутрішню порожнину секції протягом 15-30 хвилин, після цього зовнішню поверхню промивають водою під тиском 10-18 мПа при температурі 40-90 °C, потім визначають ступінь засміченості внутрішнього перерізу охолоджуючих трубок шляхом виміру часу протікання води через секції, при цьому у секцій, що не задовольняють вимогам, демонтують стальні колектори, після чого виконують очищення прохідного перерізу охолоджуючих трубок з наступним контролем їх чистоти та випробуванням на герметичність, потім усувають виявлені нещільності паяних з'єднань та виконують заключне випробування на герметичність, виявлені при цьому місця протікання на секції позначають з подальшим їх підпаюванням припоями із застосуванням пальників з подовженим соплом для важкодоступних місць, після чого виконують правку та фарбування. При цьому лужний розчин для миття секцій радіатора готують із доданням кальцинованої соди (Na2CO3) у кількості 15-35 г/л, тринатрійфосфату (Na3PO4) - 20-35 г/л, їдкого натру (NaOH) 15-25 г/л, рідкого скла (SiO2) 25-40 г/л та трилону Б - 5-10 г/л. Очищення прохідного перерізу охолоджуючих трубок може бути виконане механічним шляхом, для чого при невеликій подачі чистої води в кожну охолоджувальну трубку по черзі вводять плоский шомпол і зворотно поступальними рухами очищають її прохідний переріз. Також очищення прохідного перерізу вказаних трубок може виконуватися гідроударом під тиском 0,5-0,7 мПа 3-5 разів. Або ж прохідний переріз охолоджуючих трубок може бути очищений хімічним шляхом, для чого похило встановлену секцію із попередньо заглушеним нижнім колектором заповнюють 1 UA 85034 U 5 10 15 20 25 30 35 40 45 50 55 50 % водним розчином інгібованої соляної кислоти (НСl), витримують розчин в секції 15-20 хв, після чого дають кислоті стекти з наступним пропусканням через секцію 25-30 л 2 % гарячого розчину кальцинованої соди (Na2CO3), а потім порожнину секції промивають водою. Окрім зазначеного, очищення прохідного перерізу охолоджуючих трубок можуть виконувати за допомогою ультразвуку шляхом прокачування води через радіаторну секцію в режимі рециркуляції з під'єднаним високочастотним генератором, для чого на трубопроводі, під'єднаному до радіаторних секцій, що підлягають очищенню, встановлюють, відповідно, акустичний випромінювач. Герметичність конструкції після завершення основних ремонтних операцій перевіряють за допомогою гідровипробування або пневмовипробування. У першому випадку радіаторну секцію установлюють під кутом 30° і заповнюють водою, колектор з одного боку глушать, а в другий подають воду під тиском 50 Па та витримують під тиском протягом 5 хв. У другому випадку при одному заглушеному колекторі в інший подають стиснене повітря під тиском 5 мПа, після чого радіаторну секцію у такому стані занурюють у ванну з водою і витримують під тиском протягом 5 хв (можливі нещільності будуть виявлятися по повітряних бульбашках, що виходять). Запропоновані операції миття зовнішньої та внутрішньої поверхонь радіаторної секції, а також очищення її внутрішнього просвіту дозволяють попередити виникнення несправностей через неправильну роботу забрудненої конструкції. Наявність операцій поетапного стендового контролю за ходом виконання ремонтних робіт сприяє підвищенню ремонтопридатності конструкції в цілому. Отже, уся сукупність суттєвих ознак запропонованого рішення стосовно способу ремонту радіаторних секцій забезпечує досягнення технічного результату. Суть корисної моделі пояснюють креслення. На фіг. 1 - стенд для миття секцій; На фіг. 2 - миття зовнішньої поверхні радіаторної секції; На фіг. 3 - стенд для визначення ступеня засміченості внутрішнього перерізу охолоджуючих трубок; На фіг. 4 - стенд для демонтажу колекторів радіаторної секції; На фіг. 5 - пристосування для механічного очищення прохідного перерізу охолоджуючих трубок; На фіг. 6 - стенд для очищення за допомогою гідроудару; На фіг. 7 - схема очищення за допомогою ультразвуку; На фіг. 8 - пристосування для перевірки щільності паяних з'єднань охолоджуючих трубок; На фіг. 9 - універсальний стенд для паяння; На фіг. 10 - пристосування для реставрації колекторів радіаторної секції; На фіг. 11 - пристосування для контролю площинності привалочних поверхонь радіаторної секції; На фіг. 12 - випробування на герметичність радіаторної секції; На фіг. 13 - пальник з подовженим соплом для паяння важкодоступних місць; На фіг. 14 і 15 - пристосування для правки пом'ятостей охолоджуючих трубок. Запропонований спосіб здійснюють наступним чином. Першим етапом ремонтних робіт є миття секцій. Миють секції в миючому лужному розчині, що містить 15-35 г/л кальцинованої соди (Na2CO3), 20-35 г/л тринатріюфосфату (Na3PO4), 15-25 г/л їдкого натру (NaOH), 25-40 г/л рідкого скла (SiO2) та 5-10 г/л трилон Б, при температурі 90100 °C, переважно в спеціальному стенді (фіг. 1) для постановки двох секцій, який містить насос 1, ванну з миючим розчином 2, з'єднані трубопроводом 3, і злив 4, з одночасним прокачуванням вказаного розчину через внутрішню порожнину секції 5 протягом 15-30 хвилин. Завершують етап миття секцій за допомогою апарата високого тиску від 10 мПа до 18 мПа при температурі води 40-90 °C (фіг. 2). Після миття секції направляють на стенд (фіг. 3) для визначення ступеня засміченості внутрішнього перерізу охолоджуючих трубок. Він містить каркас 6, трубу 7, клапан 8, напірний бак 9, трос 10, водомірне скло 11, рукоятки 12 і 13, вал 14, важіль 15, колектор стенду 16, зливний бак 17 і спускну трубу 18. Перевірку чистоти внутрішнього перерізу секцій проводять шляхом виміру часу протікання води через секції на стенді. Час стікання води від верхнього до нижнього рівня по рисках на водомірному склі стенду в кількості 59 л для секції довжиною 1356 мм не повинен перевищувати наступних значень (табл. 1): 2 UA 85034 U Таблиця 1 Температура води, °C Час стікання, с, не більше 5 10 15 20 25 30 35 40 45 50 55 4 85 8 71 12 65 16 61 20 57 24 55 Секції, що не задовольняють зазначеним вимогам, направляють на стенд (фіг. 4) для демонтажу колекторів, де за допомогою, наприклад, ручної електричної кутошліфувальної машини виконують підрізування паяного шва колектора й трубної коробки з наступним демонтажем колекторів. Для очищення прохідного перерізу охолоджуючих трубок використовують один із наступних способів, залежно від виду та ступеня забруднення: - механічне очищення (для цього при невеликій подачі чистої води в кожну охолоджувальну трубку по черзі вводиться плоский шомпол (фіг. 5), наприклад, розміром від 50×18×0,8 мм до 1300×18×0,8 мм із сталі марки 60С2А, і зворотно-поступальними рухами очищається прохідний переріз трубок); - очищення за допомогою гідроудару (для цього радіаторну секцію одним з колекторів підключають до трубопроводу стенду (фіг. 6), ресивер 19 якого заповнений водою під тиском 0,5-0,7 мПа, при різкому відкриванні засувки 20 відбувається гідроудар, чим і забезпечується промивання внутрішньої порожнини радіаторної секції 5, при цьому операцію слід повторити 3-5 разів); - хімічне очищення (для цього похило встановлену секцію із попередньо заглушеним нижнім колектором заповнюють 50 % водним розчином інгібованої соляної кислоти (НСl), витримують розчин в секції 15-20 хв, після чого дають кислоті стекти з наступним пропусканням через секцію 25-30 л 2 % гарячого розчину кальцинованої соди (Na2CO3), а потім порожнину секції промивають водою); - очищення за допомогою ультразвуку (шляхом прокачування води через радіаторну секцію в режимі рециркуляції (фіг. 7) з увімкненим високочастотним генератором, для чого на трубопроводі 21, під'єднаному до радіаторних секцій 5, що підлягають очищенню, відповідно, встановлюють акустичний випромінювач 22, час очищення при цьому становить 24-48 годин). Після закінчення очищення радіаторні секції знову встановлюють в стенд (фіг. 3) для перевірки чистоти внутрішнього перерізу радіатора. Для секцій, які не задовольняють вимогам конструкторської документації, операцію очищення необхідно повторити. Після очищення внутрішнього перерізу радіаторні секції розташовують у пристосуванні для перевірки щільності паяних з'єднань охолоджуючих трубок (фіг. 8.), яке складається з підставки 23, кожуха 24, гумових прокладок 25 і 26, крана 28, цапфи 29, кільця 30, траверси 31, гвинта 32, люка 33 і собачки 34. При відкритому люку 33 у всередину пристосування вставляють радіаторну секцію, люк закривають, ущільнивши секцію по торцях трубних коробок гумовими прокладками 25 і 26. Через кран 28 подають стиснене повітря тиском 0,25 мПа. Через вікна в люках 33 за допомогою води виявляють нещільності паяних з'єднань охолоджуючих трубок. Нещільності по паяних з'єднаннях усувають паянням мідно-фосфористими припоями марок ПМФ-9, ПМФОЦР, ПСРФ 0,5-1 або іншими подібними в універсальному стенді (фіг. 9). Пошкоджені охолоджуючі трубки заглушують з двох боків (технологічні вимоги на ремонт радіаторів допускають виведення з роботи певної кількості трубок радіатора при неможливості їх герметизації). Після цього виконують реставрацію колекторів радіаторної секції, для чого їх встановлюють в трубні коробки і фіксують в пристосуванні (фіг. 10) для збереження міжцентрової розміру кріпильних отворів, а потім за допомогою пальника прихоплюють один до одного припоєм марки Л63. Остаточне паяння припоєм марки Л63 проводять в універсальному стенді (фіг. 9). Колектори можуть бути реставровані безпосередньо на секції, без їх демонтажу. Для цього проводять наплавлення по контуру кріпильних і водяних отворів, з боку привалочної поверхні, напівавтоматичним зварюванням у середовищі СО 2. Після чого виконують шліфування привалочної площини ручною електричною кутошліфувальною машиною з використанням шліфувальних кругів марок Winone 100 × 50xM14, Sprut-A 100 × 50xМ14, Germa-Flex 100 × 50xМ14, або Skorpio 102/76 × 51xМ14 с зернистістю від С6 до С42. Отвори зенкують до креслярських розмірів конусними зенкерами і розгортками в фрезерному верстаті 676П. Площинність привалочних поверхонь контролюють відповідним пристосуванням (фіг. 11), при цьому відхилення не можуть перевищувати 0,2 мм. 3 UA 85034 U 5 10 15 20 25 30 35 40 45 50 55 Остаточне випробування на герметичність радіаторної секції здійснюють двома способами (фіг. 12): гідровипробування (радіаторну секцію установлюють під кутом 30° і заповнюють водою, колектор з одного боку глушать, а в другий подають воду під тиском 50 мПа та витримують під тиском протягом 5 хв, протікання не допускаються) або пневмовипробування (при одному заглушеному колекторі в інший подають стиснене повітря під тиском 5 мПа, після чого радіаторну секцію у такому стані занурюють у ванну з водою і витримують під тиском протягом 5 хв, при цьому можливі нещільності будуть виявлятися по повітряних бульбашках, що виходять. Місця протікання на секції позначають, після чого їх підпаюють припоями Л63 і Поссе 40 із застосуванням пальників з подовженим соплом D=2-4 мм, L=70-200 мм (фіг. 13) для важкодоступних місць. Всі пом'ятості охолоджуючих трубок радіаторних секції усувають методом правки відповідними пристосуваннями (фіг. 14, 15). Після цього радіаторну секцію ґрунтують і фарбують емаллю пензлем (вручну) або за допомогою фарбопульта. Таким чином, здійснення даного способу дозволяє значно підвищити продуктивність праці і знизити собівартість ремонту радіатора двигуна внутрішнього згоряння. Заявлене технічне рішення перевірене на практиці. Запропонований спосіб ремонту радіаторних секцій не містить у своєму складі жодних елементів технології, які неможливо було б відтворити на сучасному етапі розвитку науки і техніки, зокрема, у даній галузі, а отже є придатною для промислового застосування, має технічні та інші переваги перед відомими аналогами, що підтверджує можливість досягнення технічного результату об'єктом, що заявляється. У відомих джерелах патентної та іншої науково-технічної інформації не виявлено способів із вказаною в пропозиції сукупністю суттєвих ознак, тому запропоноване технічне рішення вважається таким, що може отримати правовий захист. Суттєва відмінність запропонованого способу полягає у наявності операцій миття радіаторних секцій, що дозволяє усунути одну з можливих причин виникнення протікань охолоджуючих трубок - перегрів через нашарування забруднень, а також у виконанні стендового випробування у ході основних етапів ремонтних робіт. Вказані відмінності, в сукупності, забезпечують високу якість виконаного ремонту та сприяють суттєвому збільшенню терміну експлуатації відремонтованих радіаторних секцій. Жоден із відомих способів не може одночасно мати всі перераховані властивості, оскільки не передбачає у своєму складі всієї сукупності заявлених у пропозиції суттєвих ознак. До технічних переваг запропонованого способу, у порівнянні з прототипом, можна віднести: - усунення забруднень як однієї з причин виникнення протікань охолоджувальних трубок за рахунок наявності операції миття секцій; - підвищення ефективності ремонту секцій радіаторів за рахунок застосування поетапного стендового контролю за ходом виконання ремонтних робіт; - зниження собівартості ремонту за рахунок більш повної реалізації потенціалу ремонтопридатності конструкції радіатора. Після опису запропонованого способу ремонту радіаторних секцій фахівцям у даній галузі знань повинно бути наочним, що все вищеописане є лише ілюстративним, а не обмежувальним, будучи представленим даним прикладом. Численні можливі варіанти реалізації вказаного способу можуть змінюватися залежно від конкретних умов виконання ремонтних робіт та, зрозуміло, знаходяться в межах об'єму одного із звичайних і природних підходів в даній області знань і розглядаються такими, що знаходяться в межах об'єму запропонованого технічного рішення. Квінтесенцією запропонованого технічного рішення є те, що спосіб передбачає перед відновленням цілісності пайових з'єднань виконувати миття як зовнішньої, так і внутрішньої поверхні секції радіатора в лужному розчині при високій температурі під тиском, визначення ступеня засміченості внутрішнього перерізу охолоджуючих трубок з наступним його очищенням і контролем чистоти та випробування на герметичність до і після пайки, і саме ці обставини у сукупності дозволяють надбати запропонованій корисній моделі вищезгадані й інші переваги. Використання окремих технологічних прийомів із всієї сукупності заявлених, природно, обмежує спектр переваг, перерахованих вище, і не може вважатися новими технічними рішеннями в даній області знань, оскільки інші технологічні прийоми, подібні описаним, вже не вимагатимуть будь-якого творчого підходу від конструкторів та інженерів, і не можуть вважатися результатами їх творчої діяльності або новими об'єктами інтелектуальної власності, відповідними до захисту охоронними документами. 4 UA 85034 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 35 40 45 1. Спосіб ремонту радіаторних секцій, при якому радіатор знімають, розбирають і знаходять місця протікання, після чого у зовнішніх рядах охолоджуючих трубок пошкоджені місця запаюють припоєм, а у внутрішніх рядах пошкоджені трубки запаюють з обох кінців, який відрізняється тим, що спочатку секції миють в миючому лужному розчині при температурі 90100 °C з одночасним прокачуванням вказаного розчину через внутрішню порожнину секції протягом 15-30 хвилин, після цього зовнішню поверхню промивають водою під тиском 10-18 мПа при температурі 40-90 °C, потім визначають ступінь засміченості внутрішнього перерізу охолоджуючих трубок шляхом виміру часу протікання води через секції, при цьому у секцій, що не задовольняють вимогам, демонтують стальні колектори, після чого виконують очищення прохідного перерізу охолоджуючих трубок з наступним контролем їх чистоти та випробуванням на герметичність, потім усувають виявлені нещільності паяних з'єднань та виконують заключне випробування на герметичність, виявлені при цьому місця протікання на секції позначають з подальшим їх підпаюванням припоями із застосуванням пальників з подовженим соплом для важкодоступних місць, після чого виконують правку та фарбування. 2. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що лужний розчин для миття секцій радіатора готують із доданням кальцинованої соди (Nа2СО3) у кількості 15-35 г/л, тринатрійфосфату (Na3PO4) - 20-35 г/л, їдкого натру (NaOH) - 15-25 г/л, рідкого скла (SiO2) 25-40 г/л та трилону Б - 5-10 г/л. 3. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що очищення прохідного перерізу охолоджуючих трубок виконують механічним шляхом за допомогою зворотнопоступальних рухів введеного почергово в кожну з трубок плоского шомпола при невеликій подачі чистої води. 4. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що очищення прохідного перерізу охолоджуючих трубок виконують гідроударом під тиском 0,5-0,7 мПа. 5. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що очищення прохідного перерізу охолоджуючих трубок виконують хімічним шляхом, для чого секцію заповнюють 50 % водним розчином інгібованої соляної кислоти (НСl), витримують 15-20 хв, після чого дають кислоті стекти з наступним пропусканням через секцію 25-30 л 2 % гарячого розчину кальцинованої соди (Na2CO3), а потім порожнину секції промивають водою. 6. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що очищення прохідного перерізу охолоджуючих трубок виконують за допомогою ультразвуку шляхом прокачування води через радіаторну секцію в режимі рециркуляції з під'єднаним високочастотним генератором. 7. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що герметичність конструкції після завершення ремонту перевіряють за допомогою гідровипробування, для чого радіаторну секцію установлюють під кутом і заповнюють водою, колектор з одного боку глушать, а в другий подають воду під тиском 50 мПа та витримують під тиском протягом 5 хв. 8. Спосіб ремонту радіаторних секцій за п. 1, який відрізняється тим, що герметичність конструкції після завершення ремонту перевіряють за допомогою пневмовипробування, для чого при одному заглушеному колекторі в інший подають стиснене повітря під тиском 5 Па, після чого радіаторну секцію у такому стані занурюють у ванну з водою і витримують під тиском протягом 5 хв. 5 UA 85034 U 6 UA 85034 U 7 UA 85034 U 8 UA 85034 U Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

МПК / Мітки

МПК: F28F 11/00, F02B 1/00

Мітки: радіаторних, спосіб, секцій, ремонту

Код посилання

<a href="https://ua.patents.su/11-85034-sposib-remontu-radiatornikh-sekcijj.html" target="_blank" rel="follow" title="База патентів України">Спосіб ремонту радіаторних секцій</a>

Попередній патент: Універсальний дисково-анкерний сошник

Наступний патент: Пристрій для відбору проб води

Випадковий патент: Спосіб підвищення ефективності лікування бронхообструктивного синдрому у хворих на хронічний обструктивний бронхіт