Пристрій для одержання сировинних, горючих і паливних матеріалів з органічних речовин

Формула / Реферат

1. Пристрій для одержання сировинних, горючих і паливних матеріалів з органічних речовин, що включає реактор (10), який містить завантажувальний пристрій (11) для органічних речовин, вивантажувальний пристрій (12) для продуктів реакції і пристрій (13) постачання енергії для реакції перетворення органічних речовин у продукти реакції, в якому завантажувальний пристрій (11) включає пневматичний засіб (24) подачі твердих матеріалів, причому пневматичний засіб (24) включає щонайменше один резервуар (26), щонайменше частково облицьований газопроникним матеріалом (39), і в якому щонайменше один пристрій (27b) введення газу виконаний з можливістю введення газу у резервуар в частині, де розміщено газопроникний матеріал, таким чином, що газ, який подається, входить в резервуар (26) крізь газопроникний матеріал (39).

2. Пристрій за п. 1, який відрізняється тим, що резервуар (26) має нижню частину (26а) зменшеного поперечного перерізу, в якій передбачено вихідний отвір (41), причому щонайменше ця нижня частина (26а) щонайменше частково облицьована газопроникним матеріалом (39).

3. Пристрій за п. 1, який відрізняється тим, що має додатковий пристрій введення газу (27а) у резервуар (26) ззовні газопроникного матеріалу (39).

4. Пристрій за п. 3, який відрізняється тим, що додатковий пристрій введення газу (27а) встановлено поблизу вихідного (41) отвору (26).

5. Пристрій за будь-яким з пп. 1-4, який відрізняється тим, що резервуар (26) щонайменше частково облицьовано термостійким матеріалом, стійким до налипання інших матеріалів.

6. Пристрій за будь-яким з пп. 1-5, який відрізняється тим, що пристосований до роботи при абсолютному робочому тиску від 0,5 до 200 бар.

Текст

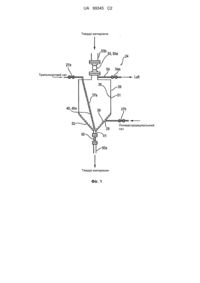

Реферат: Винахід стосується пристрою для приготування сировинних матеріалів, горючих речовин і палив з органічних речовин. Зазначений пристрій включає реактор (10), який має завантажувальний пристрій (11) для органічних речовин, вивантажувальний пристрій (12) для продуктів реакції і пристрій (13) для подачі енергії для реакції перетворення органічних продуктів у продукти реакції. Винахід відрізняється тим, що завантажувальний пристрій (11) включає пневматичний засіб (24) подачі твердого матеріалу. UA 99345 C2 UA 99345 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується пристрою для приготування сировинних, горючих і паливних матеріалів з органічних речовин. У DE 102 15 679 Al описано пристрій типу, визначеного у п. 1 Формули винаходу. Відомими є способи прямого термохімічного перетворення високомолекулярних органічних речовин у високоякісні низькомолекулярні органічні горючі продукти, які при кімнатній температурі є рідинами низької в'язкості. При цьому органічні речовини, бажано, у формі твердих відтворюваних твердих і/або паливних речовин перетворюються прямим зрідженням у високозбагачені вуглеводні з задоволенням хімічних і енергетичних потреб. Цей відомий спосіб є придатним для приготування паливних матеріалів для двигунів звичайних транспортувальних засобів, тобто бензину або дизелю. Спосіб, описаний у DE 102 15 679 Al, передбачає пряме зрідження у процесі каталітичного термічного перетворення, при якому з високомолекулярних органічних речовин реакціями крекінгу і збагачення у присутності каталізаторів прямим шляхом, тобто без газифікації, отримують високоякісні рідкі продукти. Для подачі органічних речовин у реактор використовуються звичайні механічні системи завантаження, наприклад, шнекові транспортери, поршневі машини тощо, бункерні системи. Вадою шнекових транспортерів і поршневих машин є те, що частки твердих органічних речовин злипаються і погано або з великими витратами роз'єднуються або розчиняються у реакторі. Використання поршневих машин потребує додання афінаційного розчину і, відповідно, застосування відповідних засобів для його підігрівання, щоб не створювати небажаних температур на вході реактора. Вадою бункерних систем є те, що тверді речовини падають на поверхню рідини і недостатньо швидко перемішуються з масою рідкої фази. Задачею винаходу є створення пристрою для приготування сировинних, горючих і паливних матеріалів з органічних речовин, який забезпечує ефективне завантаження органічних речовин у реактор. Ця задача вирішується створенням пристрою, ознаки якого визначено у п. 1 Формули винаходу Винахід стосується пристрою для приготування сировинних, горючих і паливних матеріалів з ведених органічних речовин, який включає реактор з завантажувальним пристроєм для органічних речовин і з вивантажувальним пристроєм для продуктів реакції. Реактор має також пристрій введення енергії для реакції перетворення органічних речовин у продукти реакції. Згідно з винаходом, завантажувальний пристрій включає пневматичний засіб подачі твердих матеріалів. Перевагою пневматичної подачі твердих матеріалів є те, що частки твердих матеріалів не злипаються у реакторі і, перебуваючи у псевдозрідженій формі, завдяки чому забезпечується рівномірне і швидке домішування і перемішування органічних речовин у рідкій фазі реактора. У бажаному втіленні винаходу пневматичний засіб має щонайменше резервуар, який щонайменше частково облицьований газопроникним матеріалом. Облицювання газопроникним матеріалом є передумовою перебування органічного матеріалу резервуарі у рівномірному псевдозрідженому стані і відвернення утворення міжмолекулярних містків у матеріалах. Бажано, щоб резервуар мав у нижній частині зменшений поперечний перетин і вихідний отвір, причому щонайменше ця нижня частина має бути облицьована газопроникним матеріалом. Завдяки цьому підсилюється псевдозріджуюча дія газопроникного матеріалу. Бажано передбачити щонайменше один пристрій введення газу таким чином, щоб підведений газ повністю проходив через газопроникні матеріали усередину резервуару. Цим досягається бажане просте псевдозрідження матеріалів у резервуарі і, крім того, відвертається небажане прилипання твердих часток до стінок резервуару і закупорювання вхідного отвору напірного резервуару. Інший пристрій введення газу у резервуар може бути встановлений ззовні газопроникних матеріалів для введення транспортувального газу. У таких умовах особливо бажано мати інший пристрій введення газу поблизу вихідного отвору резервуару, щоб потік транспортувального газу надходив саме сюди, де він є особливо потрібний. Бажано, щоб резервуар щонайменше частково був футерований термостійким матеріалом, який унеможливлює налипання, щоб додатково зменшити загрозу закупорювання у резервуарі. Такий пристрій може бути використаний у будь-якому виробництві при абсолютних робочих тисках від 0,5 до 200 бар. Далі наведено детальний опис прикладів втілення винаходу з посиланнями на схематичні креслення, в яких: фіг. 1 - схематичне зображення поперечного перетину пневматичного пристрою подачі твердих матеріалів згідно з одним з втілень винаходу; 1 UA 99345 C2 5 10 15 20 25 30 35 40 45 50 55 60 фіг. 2 - комбінація другого пристрою подачі твердих матеріалів з зображеним на фіг. 1; фіг. 3 - поперечний перетин реактора для приготування сировинних, горючих і паливних матеріалів з органічних речовин; фіг. 4 - деталізоване зображення напірного сопла реактора з фіг. 1; і фіг. 5 - приклад іншого втілення реактора для приготування сировинних, горючих і паливних матеріалів з органічних речовин. Фіг. 1 містить поперечний перетин прикладу втілення пневматичного засобу 24 подачі твердих матеріалів, який слугує завантажувальним пристроєм 11 реактора 10 для приготування сировинних, горючих і паливних матеріалів з органічних речовин. Пневматичний засіб 24 має резервуар, зокрема, напірний резервуар 26, з'єднаний через систему клапанів, включаючи випускний шаровий клапан 50, з реактором 10 і, відповідно, з напірним соплом 15. Замість випускного шарового клапану 50 може бути встановлений клапан іншого типу. Напірний резервуар 26 має верхню циліндричну частину і нижню конічну частину. Для завантаження твердого матеріалу використовується завантажувальний пристрій 53, наприклад, з вхідним шаровим клапаном 53а. Заповнення органічними речовинами показано відповідною стрілкою (фіг. 4). Завантажувальний пристрій 53 має газовий канал 54, через який може виходити витиснене повітря. Напірний резервуар 26 має з'єднання з джерелом стиснутого газу, яке постачає псевдозріджувальний газ і транспортувальний газ. Джерело стиснутого газу має з'єднання з пристроєм 27А введення транспортувального газу, який включає засіб 40 введення, наприклад, у формі трубки 40а, яка входить поблизу вихідного отвору 41 напірного резервуару 26. Завдяки цьому подача транспортувального газу спрямовується у місце, де тверді речовини виходять з напірного резервуару 26. Далі показано пристрій 27b введення псевдозріджувального газу, з'єднаний з джерелом стиснутого газу, і вхідний отвір 28 у нижній конічній частині 52 напірного резервуару 26. Цим забезпечується ефективне псевдозрідження твердих речовин, що знаходяться у напірному резервуарі 26. Нижню конічну частину 52 облицьовано газопроникним матеріалом 39 щонайменше поблизу вхідного отвору 28 пристрою 27b введення псевдозріджувального газу, у напірному резервуарі 26 (фіг. 1). Облицювання 39 утворює пористий вентиляційний конус, сприяючи гомогенному псевдозрідженню твердих речовин, і відвертає закупорювання подрібненими твердими речовинами напірного резервуару 26. Для цього верхня частина 51 також має термостійке, нездатне до налипання облицювання 38. Облицювання 39 є відкритим поблизу вивідного отвору 41. Напірний резервуар 26 (фіг. 1) працює таким чином. Подрібнена тверда речовина подається у напірний резервуар 26 через відкритий вхідний шаровий клапан 53а, відкритий вивідний шаровий клапан 54а, відповідний транспортувальний засіб і через наповнювальний канал 53. Повітря, стиснуте при цьому, виходить через лінію 54 виведення газу. Після наповнення напірного резервуару 26 вхідний шаровий клапан 53а закривається, і у напірний резервуар 26 спрямовується інертний газ через пристрій 27b введення псевдозріджувального газу. Після цього вивідний шаровий клапан 54а закривається, і у напірний резервуар 26 за вибором через пристрій 27а подачі транспортувального газу і/або пристрій 27Ь введення псевдозріджувального газу подається реакційний газ під робочим тиском. Після досягнення робочого тиску випускний шаровий клапан 50 відкривається і транспортувальний газ вдувається через трубку 40а пристрою 27а подачі транспортувального газу 27а в область поблизу вихідного отвору 41. Внаслідок цього тверда речовина, що заповнює напірний резервуар 26, разом з реакційним газом через розвантажувальну лінію 50а транспортується у реактор 10 до напірного сопла 15. Встановленням необхідного складу псевдозріджувального газу у транспортувальному газі забезпечується бажане дозування твердої речовини, що виходить з напірного резервуару 26. При безперервній роботі пневматичного засобу 24 можливим є перемикання на щонайменше або більше значень тиску у резервуарі 26 (фіг. 2). Обидва напірні резервуари 26 мають газову лінію 54, а також спільну розвантажувальну лінію 50а. Згідно з вибором, з обох напірних резервуарів 26 кожного разу працює один з них як накопичувач, а подача твердої речовини здійснюється через інший резервуар. Як тільки цей резервуар випорожнюється, у дію включається інший резервуар, який тим часом наповнюється. Напірний резервуар 26, який працює як накопичувач, слугує також як буферний накопичувач і одночасно як проміжний шлюз між атмосферним тиском і тиском у системі. Напірний резервуар 26 і, відповідно, накопичувач через відповідний транспортувальний пристрій заповнюються твердими речовинами з зовнішнього накопичувача, і потім після припинення подачі твердих матеріалів у них створюється інертна атмосфера і необхідний системний тиск. Це є бажаним для технологічного 2 UA 99345 C2 5 10 15 20 25 30 35 40 45 50 55 60 газу, який відбирають від потоку транспортувального газу. Потрібний системний тиск може бути створений також введенням зовнішнього газу. Після створення тиску і інертної атмосфери керовані вентилями шлюзи і система керування реактором активуються і тверді речовини разом з транспортувальним газом який також містить реакційний газ, подаються у реактор. В той час, як накопичувач (напірний резервуар 26) забезпечує реактор твердою речовиною і газом, інший накопичувач наповнюється наступною порцією твердої речовини. Перед новим наповненням відповідний накопичувач звільняється від тиску. Пневматичний пристрій подачі (такий, як, наприклад, на фіг. 2), який доводить підвищений тиск до 200 бар при температурі до 300C, є оптимальним пристроєм для введення органічних твердих речовин у рідку фазу для прямого зрідження. Частки твердих матеріалів, що потрапляють у реактор швидко і безпосередньо переходять у їх рідку фазу, без злипання. Крім того, тверді речовини звільняються від супутніх матеріалів, наприклад, пульпи, і у рідкій фазі дуже швидко і з незначним споживанням енергії розігріваються до реакційної температури порядку приблизно 200-600C. Цим забезпечується енергетично ефективне протікання процесу і високий вихід бажаного рідкого продукту. Утворення при більш повільному нагріванні твердих продуктів карбонізації і осмолювання значно зменшується. Пневматичний завантажувальний пристрій 11 (фіг. 1 і 2) може працювати з реакторами різних типів, наприклад, з реактором з перемішуванням або трубчастим реактором з вбудованим, наприклад, статичним перемішувачем. Особливо бажаним є застосування пневматичного завантажувального пристрою 11 з реактором з внутрішнім контуром циркуляції і взагалі з реактором, який має пристрій 14 для утворення реакторних циркуляційних контурів потоку. Пневматичний засіб 24 завантажувального пристрою 11 має при цьому пристрій 14 для утворення внутрішніх циркуляційних контурів. Пневматичний засіб з'єднано з напірним соплом 15, зокрема, з фурмовим рукавом 17 напірного сопла. Фіг. 3 містить приклад такого реактора з внутрішнім контуром циркуляції. Фіг. 3 містить зображення поперечного перетину реактора 10, призначеного для приготування сировинних, горючих і паливних матеріалів з органічних речовин прямим зрідженням. Зокрема, можуть бути використані багатофазний реактор з перемішуванням і реактор з внутрішнім контуром циркуляції. Реактор 10 включає корпус 16 з вертикально встановленим циліндричним кожухом 16а. На верхньому аксіальному кінці реактора встановлено завантажувальний пристрій 11, яким органічні речовини подаються у реактор 10. Крім того, на верхньому аксіальному кінці реактора встановлено вивантажувальний пристрій 12 для продуктів реакції, наприклад, летких вуглеводневих сполук, інтегрально з'єднаний з (не показаною) дистиляційною колоною. У кожусі 16а корпусу 16 знаходяться підігрівні елементи, призначені постачати енергію для реакції у пристрої 13. У нагрівних елементах використовується термічне або індуктивне, або мікрохвильове нагрівання. Пристрій 13 може включати засіб подачі тиску у реактор, завдяки чому реактор може працювати як без тиску, так і під тиском. Реактор 10 включає також пристрій 14 для створення внутрішніх циркуляційних контурів потоку з щонайменше одним соплом 15 робочого струменю, розташованим у верхній частині реактора 10. Сопло 15 робочого струменю виконано як подвійну форсунку або як потрійне сопло, і воно має два концентричні фурмові рукави 17, 18. Фіг. 4 містить вихідну частину напірного сопла 15 з обома фурмовими рукавами 17,18. Внутрішній рукав 17 розташовано аксіально з зовнішнім рукавом 18 і між ними залишено кільцевий проміжок. Це означає, що середовище подається у реактор 10 через обидва рукави. Бажано, щоб внутрішній фурмовий рукав 17 виступав з вихідного поперечного перетину фурмового рукава 18 на 0,4-6 діаметрів. Відношення діаметрів внутрішнього фурмового рукава 17 до діаметру зовнішнього фурмового рукава 18 поблизу вихідного отвору напірного сопла 15 становить 0,4-0,9. Внутрішній рукав 17 з'єднано з (не зображеним) засобом подачі твердих матеріалів, зокрема, пневматичним. Зовнішній рукав 18 має з'єднання з перепускною лінією і, відповідно, циркуляційною лінією 21 і взагалі з пристроєм 20 формування зовнішнього циркуляційного контуру реактора. Напірне сопло 15 має напрямну трубку 19 для потоку, яка є співосною з напірним соплом 15. Вихідний кінець (фіг. 3) напірного сопла знаходиться усередині напрямної трубки, внаслідок чого у цій частині напрямна трубка 19 концентрично охоплює напірне сопло 15. Між нижнім краєм напрямної трубки 19 і тілом 42 корпусу реактора 10 передбачено проміжний об'єм. Напрямна трубка 19 є відкритою на обох кінцях і утворює разом з напірним соплом 15 частину пристрою 14 для створення реакторних циркуляційних контурів потоку. Бажане відношення діаметру зовнішнього кожуху 16а до діаметру напрямної трубки 19 потоку становить від 3:1 до 5:1. 3 UA 99345 C2 5 10 15 20 25 30 35 40 45 50 55 Пристрій 20 формування зовнішнього циркуляційного контуру реактора включає циркуляційну лінію 21, яка з'єднує дві окремі частини 22, 23 реактора 10. Пристрій 20 може бути обладнаний нагрівним елементом і/або фільтрувальним засобом. Зокрема, циркуляційна лінія 21 з'єднує розташований у верхній частині реактора 10 відрізок з аксіальним верхнім кінцем реактора 10, утворюючи зовнішній циркуляційний контур реактора. При цьому циркуляційна лінія 21 з'єднує частину реактора 10, в якій знаходиться суміш відстійного масла, біомаси і відгінного газу, з напірним соплом 15. Згідно з фіг. 3, циркуляційна лінія 21 утворює зовнішній фурмовий рукав 18 напірного сопла 15. Для прокачування відстійного масла зовнішній циркуляційний контур реактора має насос 29, призначений для подачі твердої складової. Підведення органічних речовин може здійснюватись як механічний додаток до пневматичної подачі твердих матеріалів, і для цього як механічний засіб 15 подачі твердих матеріалів використовується насос 29, розташований перед або після засобу 15. Механічне підведення органічних речовин у зовнішній циркуляційний контур реактора показано на фіг. 3 стрілкою у насосі. Циркуляційна лінія 21 у місці, де вона входить у реактор 10, має відвідний засіб 43 для відстійного масла, розташований аксіально з верхнім кінцем реактора 10 таким чином, що визначає рівень рідини над відвідним засобом 43 і утворює камеру 44 накопичення газу між рівнем 45 рідини і верхнім аксіальний кінцем 46. Приєднання напірного сопла 15 виконано в осьовому напрямку нижче відвідного засобу 43 для відстійного масла і щонайменше таким чином, що при роботі реактора місце приєднання знаходилося нижче рівня 45 рідини. Зокрема, напірне сопло 15 встановлено таким чином, що рівень рідини 45 лежить на відстані приблизно 0,4-1,5 діаметрів напрямної трубки 19, відповідній висоті над верхнім аксіальним кінцем напрямної трубки 19. Далі розглядається функціонування реактора (фіг. 3). За допомогою реакційного/відігінного газу біомаса вводиться через внутрішній фу-рмовий рукав 17 пневматичного напірного сопла 15. Одночасно через циркуляційну лінію 21 вводиться відстійне масло у зовнішній фурмовий рукав 18 напірного сопла 15. Потік відстійного масла, що надходить з напірного сопла 15, всмоктує реакційний/відгінний газ через співвісний і радіально вивільнений з вихідного перетину сопла 15 внутрішній фурмовий рукав 17 в області низького тиску напірного сопла 15, завдяки чому відбувається утворення дрібних бульбашок газу. Ці бульбашки газу інтенсивно перемішуються з біомасою і відстійним маслом. Реактор 10 також починає працювати як з внутрішнім вільним циркуляційним потоком у контурі, тобто без допомоги механічних рухомих засобів, а лише під дією середовища, наприклад, відстійного масла з реактора 10 через напірне сопло 15, так і з циркуляційною лінією 21 зовнішнього циркуляційного контуру реактора, під дією насосу 29. Реактор 10 (фіг. 3) забезпечує оптимальний склад трифазної суміші газу, рідини і твердих речовин. Одночасно циркуляційний контур реактора спрямовано на продуктивність регулювання тривалості обробки через відведення летких кінцевих продуктів і селективне відшлюзовання твердих речовин з малолетких фракцій продукту, що залишаються у циркуляційному контурі реактора. Завантаження твердої сировини і допоміжних матеріалів здійснюється безперервно через завантажувальну систему, яка може бути встановлена під вертикальною системою системи надлишкового тиску реактора. При цьому завантаження твердих речовин здійснюється разом з подачею реакційного газу або інертного транспортувального газу безпосередньо у реакційну зону оптимального змішування у реакторі. Бажано, щоб реактор 10 був виконаний як змішувач з внутрішнім контуром циркуляції, з вбудованим фазосепаратором, без рухомих механічних елементів, і з внутрішнім ι зовнішнім циркуляційними контурами. В результаті створюються ідеальні сприяючі продуктивності суміш і проходження реакцій. Гідравлічний привідний механізм зовнішнього циркуляційного контуру реактора, а саме, циркуляційний насос 29, діє на тверду і газову складові, і таку ж дію забезпечує напірне сопло 15 у внутрішньому циркуляційному контурі реактора. За потреби у циркуляційний контур реактора насосом можуть бути подані суспензії каталізатора або допоміжних матеріалів. Інший приклад втілення реактора 10 ілюструється фіг. 5. Реактор 10 на фіг. 5 є подібним до реактору фіг. 5 і має додатково пристрій 37 виведення газу, зокрема, вивідну головку 37а для кращого розділення газу і рідини. Вивідна головка 37а знаходиться між реактором 10 і вивантажувальним пристроєм 12 для летких вуглеводневих cпoлyк. Вивідна головка 37а обслуговує весь реактор 10. Вивантажувальний пристрій 12 для продуктів реакції встановлено на вивідній головці 37а точно так, як відвідний засіб 43 для відстійного масла з'єднується вивідною головкою 37а з циркуляційною лінією. На фіг. 3 циркуляційну лінію показано не 4 UA 99345 C2 5 10 15 20 повністю. Розташування циркуляційної лінії 21, зокрема, з'єднання з напірним соплом 15 відповідає розташуванню на фіг. 3. Вивідна головка 37а включає каплевідділювач 47, який розташований нижче і перед вивантажувальним пристроєм для летких вуглеводневих сполук і простягається над поперечним перетином вивідної головки 37а. Каплевідділювач 47 призначено для затримання аерозолю і побудовано відповідним чином. На додаток до каплевідділювача 47 передбачено кільце 48, встановлене або сформоване на зовнішнім краї верхнього аксіального кінця реактора 10. Крім того, у дні (фіг.5) кожуху 42 реактора 10 передбачено зливний канал 49, такий як у реакторі на фіг. 3. Реактор 10 з фіг. 5 працює, як і реактор 10 з фіг. 3 і є ще одним втіленням винаходу. Винахід включає також втілення, в яких використано більш, ніж одне напірне сопло 15, наприклад, два, три, чотири або більше напірних сопел 15, і кожне напірне сопло побудовано як напрямну трубку 19. В іншому варіанті ці множинні напірні сопла 15 можуть бути побудовані як напрямна трубка 19 більших розмірів. Застосування декількох напірних сопел 15 уможливлює застосування відповідних багатоконтурних профілів циклічних потоків у реакторі 10. Пневматичний завантажувальний пристрій 11 через лінію 50а має з'єднання з напірним соплом 15, зокрема, з внутрішнім рукавом 17 напірного сопла. Це дозволяє вводити пневматично органічні речовини з резервуару 26 безпосередньо у рідку фазу у реакторі, завдяки чому органічні речовини швидко і рівномірно перемішуються з рідкою фазою. У випадку множинних напірних сопел 15 використовуються декілька резервуарів 26. 5 UA 99345 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 1. Пристрій для одержання сировинних, горючих і паливних матеріалів з органічних речовин, що включає реактор (10), який містить завантажувальний пристрій (11) для органічних речовин, вивантажувальний пристрій (12) для продуктів реакції і пристрій (13) постачання енергії для реакції перетворення органічних речовин у продукти реакції, в якому завантажувальний пристрій (11) включає пневматичний засіб (24) подачі твердих матеріалів, причому пневматичний засіб (24) включає щонайменше один резервуар (26), щонайменше частково облицьований газопроникним матеріалом (39), і в якому щонайменше один пристрій (27b) введення газу виконаний з можливістю введення газу у резервуар в частині, де розміщено газопроникний матеріал, таким чином, що газ, який подається, входить в резервуар (26) крізь газопроникний матеріал (39). 2. Пристрій за п. 1, який відрізняється тим, що резервуар (26) має нижню частину (26а) зменшеного поперечного перерізу, в якій передбачено вихідний отвір (41), причому щонайменше ця нижня частина (26а) щонайменше частково облицьована газопроникним матеріалом (39). 3. Пристрій за п. 1, який відрізняється тим, що має додатковий пристрій введення газу (27а) у резервуар (26) ззовні газопроникного матеріалу (39). 4. Пристрій за п. 3, який відрізняється тим, що додатковий пристрій введення газу (27а) встановлено поблизу вихідного (41) отвору (26). 5. Пристрій за будь-яким з пп. 1-4, який відрізняється тим, що резервуар (26) щонайменше частково облицьовано термостійким матеріалом, стійким до налипання інших матеріалів. 6. Пристрій за будь-яким з пп. 1-5, який відрізняється тим, що пристосований до роботи при абсолютному робочому тиску від 0,5 до 200 бар. 25 6 UA 99345 C2 7 UA 99345 C2 8 UA 99345 C2 Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 9

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for producing starting materials, combustible substances and fuels from organic substances

Автори англійськоюBerger, Uwe, Willner, Thomas, Vanselow, Walter

Назва патенту російськоюУстройство для получения сырьевых горючих материалов и топливных материалов из органических веществ

Автори російськоюБергер Уве, Виллнер Томас, Ванселоу Волтер

МПК / Мітки

МПК: B01J 8/00, B01J 8/18, C10G 1/00

Мітки: одержання, пристрій, горючих, матеріалів, органічних, паливних, речовин, сировинних

Код посилання

<a href="https://ua.patents.su/11-99345-pristrijj-dlya-oderzhannya-sirovinnikh-goryuchikh-i-palivnikh-materialiv-z-organichnikh-rechovin.html" target="_blank" rel="follow" title="База патентів України">Пристрій для одержання сировинних, горючих і паливних матеріалів з органічних речовин</a>

Попередній патент: Пристрій газифікації з обладнанням для видалення шлаку

Наступний патент: Контейнер для лікарських засобів, недоступний для відкривання дітьми, набір, що включає такий контейнер, та спосіб відкривання цього контейнера

Випадковий патент: Спосіб оцінки ефективності протекторної дії суфану при рубоміциновій кардіоміопатії