Нарізне з’єднання, що містить щонайменше один нарізний елемент із торцевою крайкою для металевої труби

Номер патенту: 100130

Опубліковано: 26.11.2012

Автори: Ямагучі Сугуру, Меллон Бертранд, Верже Ерік, Івамото Мічіхіко, Сугіно Масаакі, Патуро Клере, Бегне Сілвен, Накамура Кєічі, Далі Далі

Формула / Реферат

1. Готове до експлуатації нарізне трубчасте з'єднання (1), що містить внутрішню нарізну частину (2) на кінці першого трубчастого компонента і зовнішню нарізну частину (3) на кінці другого трубчастого компонента; внутрішня нарізна частина (2) містить внутрішню різьбу (4), щонайменше одну внутрішню ущільнювальну поверхню (12) на своїй внутрішній периферійній поверхні, щонайменше одну внутрішню осьову опорну поверхню (8); зовнішня нарізна частина (3) містить зовнішню різьбу (5), щонайменше одну зовнішню ущільнювальну поверхню (13а) на своїй зовнішній периферійній поверхні, щонайменше одну зовнішню осьову опорну поверхню (7) і крайку (9), виконану між зовнішньою різьбою (5) і осьовою опорною поверхнею (7), розташованою на вільному кінці зазначеної нарізної частини, що відстоїть від різьби; зовнішня ущільнювальна поверхня (13а) розташована на крайці (9) близько до різьби, при цьому зовнішня різьба (5) угвинчується у внутрішню різьбу (4) так, що зовнішня осьова опорна поверхня (7) і внутрішня осьова опорна поверхня (8) знаходяться в контакті; зовнішня ущільнювальна поверхня (13а) знаходиться у взаємодії з відповідною внутрішньою ущільнювальною поверхнею (12); зовнішня частина крайки (9) між зовнішньою ущільнювальною поверхнею (13а) і зовнішньою осьовою опорною поверхнею (7) радіально відстоїть від відповідної поверхні іншої нарізної частини, яке відрізняється тим, що в одній з нарізних частин - зовнішній чи внутрішній, виконаний щонайменше один проточний канал (19, 20, 23, 24), щоб зв'язати порожнину (17), що утворилася між зовнішньою частиною крайки (9) і відповідною поверхнею іншої нарізної частини з внутрішнім простором з'єднання.

2. З'єднання за п. 1, яке відрізняється тим, що зазначений проточний канал (20) виконаний у внутрішній нарізній частині.

3. З'єднання за п. 1, яке відрізняється тим, що зазначений проточний канал (19) виконаний у зовнішній нарізній частині.

4. З'єднання за одним з попередніх пунктів, яке відрізняється тим, що зазначений проточний канал містить щонайменше один отвір (23).

5. З'єднання за п. 3 або за п. 4, яке відрізняється тим, що отвір (23) виконано в крайці (9) і виходить на внутрішню поверхню (21) і на зовнішню поверхню (15) крайки.

6. З'єднання за пп. 2 і 4, яке відрізняється тим, що отвір виконаний на стороні внутрішньої осьової опорної поверхні (8) між внутрішньою поверхнею першого трубчастого компонента за внутрішньою осьовою опорною поверхнею і внутрішньою поверхнею внутрішньої нарізної частини, зверненої до крайки зовнішньої нарізної частини.

7. З'єднання за п. 6, яке відрізняється тим, що отвір (24) нахилений відносно осі з'єднання.

8. З'єднання за одним з пунктів 1-3, яке відрізняється тим, що проточний канал (19) містить щонайменше один жолобок.

9. З'єднання за п. 8, яке відрізняється тим, що жолобок є в цілому радіальним.

10. З'єднання за п. 8, яке відрізняється тим, що жолобок у цілому нахилений відносно радіального напрямку.

11. З'єднання за п. 8, яке відрізняється тим, що жолобок у цілому має форму спіралі.

12. З'єднання за одним з пунктів 8-11, яке відрізняється тим, що жолобок є в цілому напівкруглим у поперечному перерізі.

13. З'єднання за одним з пунктів 8-11, яке відрізняється тим, що жолобок є в цілому прямокутним у поперечному перерізі.

14. З'єднання за одним з пунктів 1-3, яке відрізняється тим, що проточний канал виконаний за допомогою підвищення шорсткості щонайменше однієї зовнішньої чи внутрішньої опорної поверхні.

15. Спосіб виготовлення з'єднання за пунктом 1, який включає етапи, на яких забезпечують перший трубчастий компонент із внутрішньою нарізною частиною (2) на його кінці, при цьому внутрішня нарізна частина (2) містить внутрішню різьбу (4), щонайменше одну внутрішню ущільнювальну поверхню (12) на своїй внутрішній периферійній поверхні і щонайменше одну внутрішню осьову опорну поверхню (8) і другий трубчастий компонент із зовнішньою нарізною частиною (3) на його кінці, при цьому зовнішня нарізна частина (3) містить зовнішню різьбу (5), щонайменше одну зовнішню ущільнювальну поверхню (13а) на своїй зовнішній периферійній поверхні, щонайменше одну зовнішню осьову опорну поверхню (7) і крайку (9), виконану між зовнішньою різьбою (5) і осьовою опорною поверхнею (7), розташованою на вільному кінці нарізної частини, що відстоїть від різьби; зовнішня ущільнювальна поверхня (13а) розташована на крайці (9) близько до різьби; при цьому зовнішню різьбу (5) угвинчують у внутрішню різьбу (4) так, що зовнішня осьова опорна поверхня (7) і внутрішня осьова опорна поверхня (8) знаходяться в контакті; зовнішню ущільнювальну поверхню (13а) вводять у взаємодію із відповідною внутрішньою ущільнювальною поверхнею (12); зовнішню частину крайки (9) між зовнішньою ущільнювальною поверхнею (13а) і зовнішньою осьовою опорною поверхнею (7) виконують радіально на відстані від відповідної поверхні іншої нарізної частини, який відрізняється тим, що в одній з нарізних частин - зовнішній чи внутрішній, виконують, щонайменше, один проточний канал (19, 20, 23, 24), щоб зв'язати порожнину (17), що утворена між зовнішньою частиною крайки (9) і відповідною поверхнею іншої нарізної частини з внутрішнім простором з'єднання.

16. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою фрезування.

17. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою вальцювання.

18. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою високошвидкісної токарської обробки.

19. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою дробоструминного очищення, піскоструминного очищення чи травлення.

20. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою нанесення металевого покриття чи покриття із синтетичного матеріалу щонайменше на зовнішню чи внутрішню осьову опорну поверхню.

21. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою закріплення кільця із металевого чи синтетичного матеріалу щонайменше на зовнішній чи внутрішній осьовій опорній поверхні.

Текст

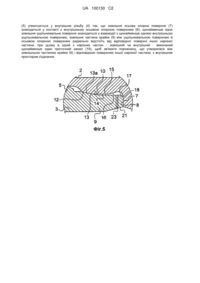

Реферат: Нарізне трубчасте з'єднання (1), що містить внутрішню нарізну частину (2) на кінці першого трубчастого компонента і зовнішню нарізну частину (3) на кінці другого трубчастого компонента; внутрішня нарізна частина (2) містить внутрішню різьбу (4), щонайменше одну внутрішню ущільнювальну поверхню (12) на своїй внутрішній периферійній поверхні, щонайменше одну внутрішню осьову опорну поверхню (8); зовнішня нарізна частина (3) містить зовнішню різьбу (5), щонайменше одну зовнішню ущільнювальну поверхню (13) на своїй зовнішній периферійній поверхні, щонайменше одну зовнішню осьову опорну поверхню (7) і фланець (9), виконаний між ущільнювальною поверхнею (13а) і осьовою опорною поверхнею (7), розташованою на вільному кінці зазначеної нарізної частини, що відстоїть від різьби; при цьому зовнішня різьба UA 100130 C2 (12) UA 100130 C2 (5) угвинчується у внутрішню різьбу (4) так, що зовнішня осьова опорна поверхня (7) знаходиться у контакті з внутрішньою осьовою опорною поверхнею (8); щонайменше одна зовнішня ущільнювальна поверхня знаходиться у взаємодії з щонайменше однією внутрішньою ущільнювальною поверхнею; зовнішня частина крайки (9) між ущільнювальною поверхнею й осьовою опорною поверхнею радіально відстоїть від відповідної поверхні іншої нарізної частини, при цьому в одній з нарізних частин - зовнішній чи внутрішній - виконаний щонайменше один проточний канал (19), щоб зв'язати порожнину, що утворилася між зовнішньою частиною крайки (9) і відповідною поверхнею іншої нарізної частини, з внутрішнім простором з'єднання. UA 100130 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до галузі нарізних трубчастих з'єднань високої якості, використовуваних, зокрема, для з'єднання сталевих труб, таких як, наприклад, бурильні труби, внутрішні чи зовнішні. Такі види труб використовуються для зондування, а також у газонафтовидобутку. Труби, що застосовуються в подібних галузях, повинні мати відмінну герметизацію і при цьому бути стійкими до стиску і розтягання. Відомі види нарізних трубчастих з'єднань, що в основному використовуються для виробництва обсадних колон, насосно-компресорних колон і бурильних колон для вуглеводневих чи подібних їм свердловин, зокрема, геотермальних свердловин. Відомі також нарізні трубчасті з'єднання у водовіддільних колонах, використовуваних, щоб з'єднати отвір свердловини на дні океану з плавучою платформою. Американський інститут нафти (АРІ) у своїх технічних вимогах 5СТ і 5В визначає стандартні нарізні трубчасті з'єднання, герметизація яких є результатом застосування складеного консистентного мастила (чи пасти) між зовнішньою і внутрішною різьбою, при цьому її герметизуюча здатність обмежена впливом рідин під тиском або газів під низьким тиском. Високоякісні нарізні сполучення, розроблені певними виробниками поза стандартами АРІ, звичайно містять набір ущільнювальних поверхонь "метал-метал" і опор згвинчування для зовнішніх і внутрішніх нарізних елементів, що складають нарізне з'єднання. Нарізні елементи формуються на кінці трубчастого компонента великої довжини або, навпроти, короткої труби сполучного типу. Герметизація текучих середовищ (рідини або газу) під високим тиском відбувається за рахунок взаємної радіальної взаємодії ущільнювальних поверхонь. Інтенсивність припасування шляхом радіальної взаємодії - це функція відносного осьового положення зовнішніх і внутрішніх нарізних елементів, і, таким чином, визначається приляганням цих елементів, обумовленим згаданими опорами згвинчування. Ціль винаходу - поліпшити герметизацію нарізного трубчастого з'єднання, зокрема, нарізного трубчастого з'єднання, готового до експлуатації. Готове до експлуатації нарізне трубчасте з'єднання містить внутрішню нарізну частину на кінці першого трубчастого компонента і зовнішню нарізну частину на кінці другого трубчастого компонента. Внутрішня нарізна частина містить внутрішню різьбу, щонайменше, одну внутрішню ущільнювальну поверхню на її внутрішній периферійній поверхні і, щонайменше одну внутрішню осьову опорну поверхню. Зовнішня нарізна частина містить зовнішню різьбу, щонайменше одну зовнішню ущільнювальну поверхню на її зовнішній периферійній поверхні, щонайменше одну зовнішню осьову опорну поверхню і крайку між зовнішньою різьбою і осьовою опорною поверхнею. Осьова опорна поверхня розташована на вільному кінці зазначеної нарізної частини, що відстоїть від різьби. Зовнішня ущільнювальна поверхня розташована на крайці і більш конкретно близько до різьби. Зовнішня різьба з'єднується з внутрішньою різьбою, так що зовнішня осьова опорна поверхня приходить у контакт із внутрішньою осьовою опорною поверхнею. Зовнішня ущільнювальна поверхня входить у взаємодію з відповідною внутрішньою ущільнювальною поверхнею. Зовнішня частина крайки між зовнішньою ущільнювальною поверхнею й осьовою опорною поверхнею радіально відстоїть від відповідної поверхні другої нарізної частини. В одній із зовнішніх чи внутрішніх нарізних частин передбачається, щонайменше один проточний (відвідний) канал для зв'язку порожнини, утвореної між зовнішньою частиною крайки і відповідною поверхнею другої нарізної частини з внутрішнім простором з'єднання. Таким чином, внутрішній тиск у нарізному з'єднанні і тиск, що існує в згаданій порожнині, можна вирівняти. Спрямовані усередину радіальні сили, що діють на фланець, при цьому зменшуються, і можна уникнути, чи щонайменше істотно зменшити виникаючу внаслідок їхнього впливу деформацію. З одного боку, ущільнювальні поверхні продовжують взаємодіяти, оскільки крайка не зазнає значної деформації. З іншого боку, зниження тиску, що існує в порожнині у випадку, коли після фази осьового розтягання з високим внутрішнім тиском настає фаза нульового осьового розтягання (чи фаза осьового стиску) з високим внутрішнім тиском, а потім фаза безосьового розтягання (чи фаза осьового стиску) з низьким внутрішнім тиском, дозволяє зменшити різницю тисків між тиском усередині нарізного з'єднання і тиском у зазначеній порожнині. Іншими словами, проточний (відвідний) канал у зовнішній чи у внутрішній нарізній частині забезпечує зниження витоку (підтікання) у з'єднанні, по-перше, збільшуючи контактний тиск ущільнювальних поверхонь, а по-друге, зменшуючи різницю тисків по обидві сторони зазначених ущільнювальних поверхонь. У результаті істотно знижуються витоки. Іншими словами, нарізне трубчасте з'єднання містить механізм для вирівнювання тиску між внутрішньою частиною з'єднання і, у цілому, кільцевим ненульовим об'ємним простором, що існує між зовнішньою і внутрішньою ущільнювальними поверхнями і зовнішньої і внутрішній осьовими опорами. Тиск вирівнюється способом, що відносно не залежить від осьової сили, дії 1 UA 100130 C2 5 10 15 20 25 30 35 40 45 50 55 60 якої піддається з'єднання. Осьовою силою може бути розтягання або стиск. Якщо сила розтягання відносно велика, зовнішня і внутрішня осьові опори можуть роз'єднуватися. В інших випадках, а саме при невеликому розтяганні, нульовій осьовій силі чи при стисненні, поверхні зовнішньої і внутрішньої осьових опор контактують. Проточний канал забезпечує вирівнювання тиску між внутрішньою частиною труби і простором, подовжньо розташованим між осьовими опорами й ущільнювальними поверхнями. За допомогою цього підвищується ефективність ущільнювальних поверхонь при збереженні функції осьових опор. Без проточного каналу витік міг трапитися після фази розтягання і внутрішнього тиску, потім фази внутрішнього тиску і малого розтягання і, нарешті, фази малого розтягання і стиску без внутрішнього тиску. Даний винахід стане більш зрозумілим з наступного докладного опису декількох варіантів конструкцій, представлених у якості не обмежуючих прикладів і проілюстрованих на прикладених графічних матеріалах, де: Фіг. 1 являє собою частковий осьовий переріз нарізного трубчастого з'єднання; Фіг. 2 являє собою докладний вигляд фіг. 1; Фіг. 3 являє собою загальний вигляд внутрішньої частини нарізного трубчастого з'єднання; Фіг. 4 являє собою частковий осьовий переріз нарізного трубчастого з'єднання; Фіг. 5 являє собою частковий осьовий переріз нарізного трубчастого з'єднання; Фіг. 6 являє собою частковий осьовий переріз нарізного трубчастого з'єднання; Фіг. 7-9 являють собою докладні види шорсткості; Фіг. 10 являє собою докладний вид пор; і Фіг. 11 являє собою вид спереду радіальних пазів. Нарізні трубчасті з'єднання піддаються осьовому розтяганню і навантаженням стиску, тиску внутрішнього і зовнішнього текучих середовищ, згинальним та скручувальним навантаженням, що можуть бути комбінованими і нестійкими за інтенсивністю впливу. Герметизація повинна гарантуватися, незважаючи на навантаження і суворі умови експлуатації за місцем встановлення. Необхідно, щоб нарізні з'єднання можна було кілька разів згвинчувати і розгвинчувати без втрати характеристик, особливо, що стосується зовнішніх ушкоджень різьби. Після розгвинчування трубчасті компоненти можуть бути повторно використані в інших умовах експлуатації. Щоб змоделювати різноманітні навантаження, яким може піддатися нарізне з'єднання, нарізні з'єднання можуть бути піддані впливу циклів комбінованого навантаження відповідно до міжнародного стандарту ISO 13679:2002. Ці цикли комбінованого навантаження знаходяться в межах робочих характеристик, що виражаються VME (еліпсом фон Мізеса) і обумовлених межею пружності матеріалу і геометрією трубчастих компонентів. Таким чином, подібні цикли дозволяють передбачити реакцію нарізних з'єднань на дію знакозмінних навантажень, що поєднують внутрішній тиск і/чи осьове розтягання чи осьовий стиск, чи таких, що поєднують зовнішній тиск і/чи осьове розтягання чи осьовий стиск. Ущільнювальні поверхні нарізних з'єднань повинні бути стійкими і зберігати герметичність протягом всього циклу. Відомі високоякісні нарізні з'єднання, такі як описано в ЕР 0 488 912, використовують зовнішню ущільнювальну поверхню, розташовану на кінці зовнішньої поверхні крайки, що виступає з зовнішньої різьби, і поруч з радіальною поверхнею вільного кінця, що утворює осьову опору. У міжнародному патентному документі WO 2004/109173 описане нарізне з'єднання, що містить зовнішню частину з осьовою опорою на вільному кінці зовнішньої частини і з можливістю входження в контакт з осьовою опорою внутрішньої частини, і фланець, що знаходиться між різьбою і осьовою опорою, при цьому зазначений фланець включає в цілому конічну ущільнювальну поверхню, розташовану близько до різьби і, таким чином, на відстані від осьової опори, при цьому частина крайки між ущільнювальною поверхнею і осьовою опорою має зовнішню поверхню трохи меншого діаметра, ніж відповідна поверхня внутрішньої частини. Цей тип нарізного з'єднання виявляє високі характеристики при випробуваннях і при практичному використанні. Проте, заявник помітив, що при практичному використанні фланець зовнішньої частини в деяких випадках може деформуватися радіально усередину. Може відбуватися пластична деформація крайки, що веде до пагубних наслідків: витоку біля ущільнювальних поверхонь, утраті структурної цілісності нарізного з'єднання при наступних навантаженнях стиску, ризик того, що пристрої, що опускають в трубу, застрягнуть і т.д. Протягом курсу інтенсивних досліджень заявник знайшов фізичне явище, на яке дотепер не звертали уваги. А саме, що тиск замикається усередині невеликого в цілому кільцевого об'єму, 2 UA 100130 C2 5 10 15 20 25 30 35 40 45 50 55 що існує між зовнішньою і внутрішньою ущільнювальними поверхнями і зовнішньої і внутрішньою осьовими опорами, зокрема, у нарізних з'єднаннях типу, описаного в WO 2004/109173. У випадку, коли на нарізне з'єднання діє велике навантаження осьового розтягання, зовнішня і внутрішня осьові опори можуть роз'єднуватися, при цьому ущільнювальні поверхні залишаються в тісному (герметичному) контакті. Тоді текуче середовище, що присутнє у нарізному з'єднанні, може розподілитися у просторі між осьовими опорами і просторі між осьовими опорами й ущільнювальними поверхнями. Згодом, коли навантаження розтягання зменшується чи коли навантаження стає стискаючим, осьові опори знову приходять у взаємний контакт, забезпечуючи в такий спосіб герметизацію і залишаючи простір між осьовими опорами й ущільнювальними поверхнями, що містить зазначене текуче середовище, присутнє у з'єднанні при високому тиску, що існує у з'єднанні, коли навантаження розтягання зменшується. Коли внутрішній тиск на з'єднання падає, зазначений простір між осьовими опорами й ущільнювальними опорами залишається заповненим зазначеним текучим середовищем під високим тиском. Оскільки внутрішня частина з'єднання, що звернена до крайки зовнішньої частини, сконструйована так, щоб її жорсткість перевищувала жорсткість крайки зовнішньої частини, при цьому крайка зовнішньої частини має тенденцію відхилятися усередину під дією зазначеного високого тиску, замкненого усередині названого простору, тоді як внутрішня поверхня крайки тепер піддається тільки дії низького тиску. У цьому випадку, радіальна деформація усередину, що відбувається з крайкою зовнішньої частини, здатна викликати витік, дозволяючи текучому середовищу пройти між ущільнювальними поверхнями і розподілитися по різьбі. Крім утрати текучого середовища, що циркулює усередині труб, і зниження продуктивності свердловини, це може привести до забруднення текучого середовища зовні труби текучим середовищем, присутнім усередині труби. Крім того, радіальна деформація крайки може викликати витік, коли нарізне з'єднання знову піддасться високому внутрішньому чи зовнішньому тиску текучих середовищ. Далі радіальна деформація крайки може викликати втрату структурної цілісності при стиску і привести до того, що пристрої, що рухаються усередині труб, застрягнуть. Таке явище, коли внутрішній тиск замикається і виникають проблеми з витоком, а також інші проблеми, що випливають з цього, було зовсім невідомо в даній галузі техніки, тому що в більшості високоякісних нарізних з'єднань зовнішня ущільнювальна поверхня звичайно розташована на кінці крайки і прилягає до опори. Крім того, заявник помітив проблеми, що виникають з нарізним з'єднанням, викладеним у WO 2004/109173, не відразу, тому що в параграфах 6-7 стандартного тесту ISO 13679:2002 потрібно, щоб підлягаючі випробуванню нарізні з'єднання модифікувалися спеціальним чином для перевірки ущільнювальних поверхонь. Під час таких випробувань нарізних з'єднань, модифікованих для випробування, не виявляються проблеми, що можуть виникнути в промисловому, готовому до експлуатації нарізному з'єднанні. Випадково, заявник виявив, що стандартні випробування не виявляють реального поводження з'єднання. Заявнику необхідно було виконати випробування нарізного з'єднання, що було оснащене для виміру тиску в кільцевому просторі між несучими поверхнями й опорами, щоб оцінити явище замикання. Тоді заявник став шукати спосіб подолати цю нову проблему замикання, зокрема, шляхом поліпшення загальної герметичності з'єднання. Як можна бачити на фіг. 1, нарізне трубчасте з'єднання 1 складається з внутрішньої частини 2 і зовнішньої частини 3. Внутрішня частина 2 і/чи зовнішня частина 3 можуть складати відрізок труби довжиною кілька метрів, наприклад, близько 10-15 метрів. Одна з частин, звичайно внутрішня, може являти собою кінець муфти, іншими словами, короткої труби, що дозволяє з'єднати дві довгі труби, на кожному кінці яких маються зовнішні частини (нарізне муфтове з'єднання, Т&С). Таким чином, муфта може бути оснащена двома внутрішніми частинами. Як варіант, труба великої довжини може мати зовнішню частину і внутрішню частину (інтегральне муфтове нарізне з'єднання). З'єднання 1 відноситься до типу з'єднань, що випускаються промисловістю. З'єднання 1 може використовуватися при конструюванні обсадних колон чи ліфтових колон для вуглеводневих свердловин, розділових колон чи бурильних колон для тих самих свердловин. Труби можна виготовляти з різних типів нелегованої, низьколегованої і високолегованої сталі, з феросплаву чи сплаву кольорових металів з термообробкою чи з холодною обробкою, у залежності від умов експлуатації, таких як: рівень механічного навантаження, корозійні властивості текучого середовища усередині і зовні труб і т.д. 3 UA 100130 C2 5 10 15 20 25 30 35 40 45 50 55 60 Можливе також використання сталевих труб з низькою корозійною стійкістю, облицьованих захисним обшивкою, наприклад, стійким до корозії сплавом чи синтетичним матеріалом. Внутрішня нарізна частина 2 містить внутрішню різьбу 4 із трапецоїдною нарізкою, що відповідає, наприклад, технічними вимогами API 5B (Американського інституту нафти), чи відмінну від цих вимог (наприклад, різьба з похилими гранями, чи "похила різьба", як у нарізному з'єднанні заявника VAM ТОР®). Внутрішня різьба 4 є конічною, наприклад, з кутом 0,5°-3°, переважніше 1°-2°. Внутрішня різьба 4 розташована усередині внутрішнього нарізного елемента. Зовнішня частина 3 містить зовнішню різьбу 5, розташовану на зовнішній поверхні зазначеної зовнішньої частини 3. Зовнішня різьба 5 входить у зачеплення з внутрішньою різьбою 4. Внутрішня частина 2 містить вільний кінець 6, виконаний збоку різьби 4 і 5 і протилежний вільний кінець 7 зовнішньої частини 3. Зовнішня різьба 5 має конусність, що у цілому дорівнює конусності внутрішньої різьби 4. Вільний кінець 7 зовнішньої частини 3 має форму радіальної кільцевої поверхні. Вільний кінець 7 формує осьову опору, що дозволяє обмежити відносний осьовий рух між внутрішньою частиною 2 і зовнішньою частиною 3. Вільний кінець 7 знаходиться у взаємодії з заплечиком 8 внутрішньої частини 2. У цьому випадку заплечик 8 є в цілому радіальним. Між різьбою 4 і заплечиком 8 внутрішня частина з'єднання містить радіальний виступ 10, що виступає назовні відповідно до різьби 4. Виступ 10 має в цілому конусоподібну поверхню 12 і в цілому циліндричну поверхню обертання 14, розташовану між у цілому конусоподібною поверхнею 12 і заплечиком 8. У внутрішній частині 2 між у цілому циліндричною поверхнею 14 і заплечиком 8 виконане кільцеве поглиблення 16, що з'єднується з названим заплечиком 8 за допомогою закругленої закраїни 18. Діаметр поглиблення 16 більше діаметра циліндричної поверхні 14. Вільний кінець 7 може мати тороїдну форму, як описано в US 3870 351 чи в WO 2007/017082, він може бути східчастим, як у документі US 4 611 838, чи мати виступ, як у документі US-A-6 047 797, чи поєднувати ці форми. Зовнішня частина 3 містить крайку 9, що проходить аксіально від зовнішньої різьби 5 і до вільного кінця 7. Крайка 9 містить зовнішню в цілому конусоподібну поверхню 13, осьова довжина якої трохи більше осьової довжини в цілому конусоподібної поверхні 12 внутрішньої частини 2. Частина 13а (яку також називають поверхнею) у цілому конусоподібної поверхні 13 і в цілому конусоподібна поверхня 12 знаходяться у взаємній радіальній взаємодії у згвинченому положенні з'єднання 1, показаному на фігурах. Поверхні 12 і 13а утворюють ущільнювальні поверхні, що дозволяють запобігти руху текучого середовища між внутрішньою і зовнішньою сторонами з'єднання. Кут конусності поверхонь 12 і 13а може складати 5°-25°, переважно 10°20°, наприклад, 14°. Кут конусності даних поверхонь 12 і 13а більше кута нахилу витків різьби. Крайка 9 зовнішньої частини 3 містить у цілому циліндричну поверхню 15, що знаходиться між у цілому конусоподібною поверхнею 13 і вільним кінцем 7 зовнішньої частини 3 (зовнішня частина крайки). Довжина зовнішньої частини крайки, між кінцем у цілому конусоподібної поверхні 12 і геометричною точкою перетину зовнішньої поверхні крайки, наприклад, у цілому циліндричної поверхні 15, і опорної поверхні 7, може знаходитися в межах 4-20 мм, у залежності від діаметра труби, що може складати 50-550 мм, наприклад, для труби діаметром 250 мм довжина зовнішньої частини крайки може бути 9-16 мм. Оскільки в цілому конусоподібна поверхня 13 проходить за конусоподібні в цілому поверхні 12 і 13а в напрямку вільного кінця 7, у цілому циліндрична поверхня 15 має трохи менший діаметр, ніж в циліндричної у цілому поверхні 14 внутрішньої частини 2. У цілому циліндрична поверхня 15 з'єднується з вільним кінцем 7 за допомогою сполучної закраїни малого радіуса, наприклад, 0,4-1,5 мм, переважніше 1-1,5 мм. Діаметр у цілому циліндричної поверхні 15 також менше діаметра поглиблення 16. Таким чином, між внутрішньою частиною 2 і зовнішньою частиною крайки 9 на зовнішній частині 3 утворюється в цілому кільцева порожнина 17. Як зображено на фіг. 2, порожнина 17 зсередини визначається в цілому циліндричною поверхнею 15 і кінцевою частиною в цілому конусоподібної поверхні 13 зовнішньої частини 3 за межами поверхні 13а, а зовні визначається в цілому циліндричною поверхнею 14 і поглибленням 16 внутрішньої частини 2. В зовнішній частині 3 є щонайменше один радіальний паз 19. Радіальний паз 19 утворюється, починаючи від вільного кінця 7, і радіально проходить між зовнішньою в цілому циліндричною поверхнею 15 і внутрішньою поверхнею 21 зовнішньої частини 3. Внутрішня поверхня 21 може мати форму конусоподібної канавки. Паз 19 забезпечує сполучення текучого середовища між порожниною 17 і внутрішньою частиною з'єднання 1. Ширина і висота паза може бути, щонайменше, 0,1 мм, переважніше, щонайменше, 0,2 мм. При використанні з'єднання 1, паз 19 утворює механізм вирівнювання тиску між тиском усередині з'єднання 1 і тиском у порожнині 17. Зазначений механізм вирівнювання тиску 4 UA 100130 C2 5 10 15 20 25 30 35 40 45 50 55 60 здатний функціонувати у відносно незалежному режимі стосовно осьового навантаження, якому піддається з'єднання 1. Осьовим навантаженням може бути розтягання, що може виникати, поки існує контакт між вільним кінцем 7 і заплечиком 8. Осьове навантаження стиску може обумовити високий контактний тиск між вільним кінцем 7 зовнішньої частини З і заплечиком 8 внутрішньої частини 2. У варіанті здійснення, зображеному на фіг. 4, механізм вирівнювання тиску має форму паза 20, виконаного у заплечику 8 внутрішньої частини 2. У цьому випадку заплечик 8 має трохи конусоподібну форму (наприклад, половинний кут при вершині конуса в районі 70-80 градусів). Внутрішні поверхні внутрішньої 2 і зовнішньої 3 частин є в цілому циліндричними. Трохи конусоподібна форма заплечика 8 і вільного кінця 7 зовнішньої частини 3 може сполучатися з пазом, що вирівнює тиск, виконаним на вільному кінці 7 зовнішньої частини 3. У варіанті здійснення, зображеному на фіг. 5, у зовнішній частині 3, поруч з вільним кінцем 7, є наскрізний отвір 23. У цьому випадку вільний кінець 7 і заплечик 8 є в цілому радіальними, але можуть бути похилими. Отвір 23 зв'язує порожнину 17 із внутрішньою частиною з'єднання 1. Діаметр отвору може бути в межах 0,5-10 мм, переважно в межах 1-6 мм. Отвір 23 може бути в цілому радіальним. Отвір 23 проходить між канавкою 21 зовнішньої частини 3 і в цілому осьовою поверхнею 15 зазначеної зовнішньої частини 3. Отвір 23 також може розташовуватися далі від опори 7, за умови, що воно не впливає на матеріал, що відповідає зовнішній ущільнювальній поверхні. У варіанті здійснення, зображеному на фіг. 6, отвір, що вирівнює тиск 24 виконаний у внутрішній частині 2. Отвір 24 виконаний під кутом відносно загальної осі з'єднання 1. Отвір 24 проходить між внутрішньою осьовою поверхнею 26 внутрішньої частини 2 на відстані від заплечика 8 і закругленої сполучної закраїни 18. У варіантах здійснення, зображених на Фіг. 4 і 6, об'єм порожнини 17 менше, ніж в інших варіантах здійснення, через відсутність поглиблення 16. У цілому осьова поверхня 14 проходить до закругленої сполучної закраїни 18. У цьому випадку вільний кінець 7 і заплечик 8 внутрішньої частини 2 мають трохи конусоподібну форму, але вони можуть бути плоскими (радіальної орієнтації). Наскрізний отвір 24 може бути виконаний у відрізку внутрішньої частини 2, що піддається меншим навантаженням, ніж фланець зовнішньої частини 3. В одному варіанті здійснення, паз 16 чи 19 проходить по опорі у вигляді спіралі. Спіральну форму можна одержати на токарському верстаті, що є економічно вигідним. Альтернативно, паз може бути результатом великої шорсткості (наприклад, шорсткості Ra більш 25 мікрометрів), щонайменше, на вільному кінці 7 чи на заплечику 8, виконаної за допомогою високошвидкісної токарської обробки, дробоструминної чи піскоструминної обробки чи травлення (хімічного, електролітичного, лазерного) однієї чи обох поверхонь. Паз можна також одержати шляхом нанесення грубого металевого чи неметалевого покриття (наприклад, покриття із синтетичного матеріалу). При цьому шорсткість нанесеного покриття залежить від умов нанесення (Фіг. 7). Іншими словами, нарізне трубчасте з'єднання містить канал скидання тиску, конфігурація якого задана таким чином, щоб обмежувати різницю тисків між внутрішньою частиною з'єднання і зоною, розташованою зовні зовнішньої частини крайки на зовнішній частині з'єднання, причому зазначена зовнішня частина крайки проходить між зовнішньою ущільнювальною поверхнею і вільним кінцем зазначеної зовнішньої частини. Згадана зона радіально усередині визначається зовнішньою поверхнею зовнішньої частини з'єднання, і зовнішньо визначається внутрішньою поверхнею зовнішньої частини з'єднання. Зазначена зона аксіально визначається з однієї сторони ущільнювальними поверхнями зовнішньої і внутрішньої частин, а з іншої сторони визначається поверхнями осьових опор, що обмежують зачеплення витків різьби й ущільнювальних поверхонь. Проточний канал може бути виконаний у зовнішній частині, наприклад, у крайці. Проточний канал може бути виконаний у внутрішній частині. Канал може бути виконаний у зоні, що менше піддана впливу осьового розтягання. Проточний канал може бути простим чи складним, наприклад, складатися з декількох отворів чи жолобків, розподілених по периметрі зовнішньої і внутрішньої частин з'єднання. У випадку декількох жолобків, для одержання однієї чи декількох жолобчастих опорних поверхонь профіль зовнішньої і/чи внутрішньої опорної поверхні може бути виконаний по периметру хвилеподібним (Фіг. 11). Проточний канал може містити щонайменше один отвір. Отвір може проходити в зовнішній частині крайки і виходити на внутрішню поверхню зовнішньої частини з'єднання, з одного боку, і на зовнішню поверхню зовнішньої частини крайки зовнішньої частини з'єднання, з іншої сторони. 5 UA 100130 C2 5 10 15 20 25 30 35 40 Отвір може бути виконаний збоку від поверхні внутрішньої осьової опори в крайці. Отвір може бути виконаний між внутрішньою поверхнею внутрішньої частини і поверхнею внутрішньої частини, зверненої до зовнішньої нарізної частини. Зокрема, отвір може бути виконаний під нахилом відносно осі з'єднання. Отвір може виходити на внутрішню поверхню внутрішньої частини з'єднання на відстані від осьової опори. Чи навпаки, отвір може виходити на закруглену сполучну закраїну між осьовою опорою внутрішньої частини і поверхнею внутрішньої частини, зверненої до крайки зовнішньої частини. Проточний канал може містити, щонайменше, один жолобок в одній і/чи в іншій із зовнішньої і внутрішньої опорної поверхні. Жолобок може бути в цілому радіальним чи похилим. Жолобок може мати в цілому напівкруглий поперечний переріз. Альтернативно, жолобок може мати в цілому прямокутний чи трикутний поперечний переріз. Проточний канал може бути отриманий за допомогою великої шорсткості, виконаної щонайменше на одній зовнішній чи внутрішній опорній поверхні. За одним способом виготовлення проточний канал виконують за допомогою свердління. За іншим способом виготовлення проточний канал одержують за допомогою фрезування. Можна одержати жолобок із прямокутним профілем. Ще один спосіб дозволяє одержати проточний канал за допомогою вальцювання чи грубої обробки на токарському верстаті, щонайменше, однієї зовнішньої чи внутрішньої опорної поверхні. Можна одержати жолобок з напівкруглим, прямокутним, трикутним і закругленим поперечним перерізом. За іншим способом обробки, проточний канал одержують шляхом нанесення, електролітично чи подібним чином, пористого металевого матеріалу чи пористого синтетичного матеріалу чи шляхом фіксації окремої пористої частини (металевого чи синтетичного матеріалу) щонайменше на одній зовнішній чи внутрішній опорній поверхні. Причому пористий матеріал чи прикріплена пориста частина повинні мати контрольовану відкриту пористість, щоб дати можливість вирівнятися тиску в порожнині 17 і внутрішній частині з'єднання (Фіг. 10). Це дозволяє одержати промислове нарізне трубчасте з'єднання, що має стійкість відносно тиску і різних варіацій осьового тиску й осьових навантажень, особливо до циклів, при яких за осьовим розтяганням і високим внутрішнім тиском відбувається стиск і потім низький внутрішній тиск. Проточний канал придатний для численних типів різьб (простих чи таких, що складаються з декількох частин, що можуть, крім іншого, бути східчастими, циліндричними чи конусоподібними). Різьби можуть бути радіально взаємодіючими чи відноситися до типу різьб з контактуючими гранями, як описано в ЕР 0 454 147. Зовнішня і/чи внутрішня ущільнювальні поверхні можуть бути тороїдними чи містити тороїдну частину з боку різьби і конусоподібну частину з боку опори. Нарешті, проточний канал може застосовуватися до нарізних з'єднань із зовнішньою опорою на внутрішньому вільному кінці, із внутрішньою крайкою між внутрішньою різьбою і зовнішньою опорою і з ущільнювальною поверхнею, розташованою на внутрішній крайці близько внутрішньої різьби. Проточний канал може зв'язувати порожнину між внутрішньою крайкою і відповідною зовнішньою поверхнею з зовнішньою частиною з'єднання, щоб запобігти витоку, що викликає замкнений зовнішній тиск. 45 ФОРМУЛА ВИНАХОДУ 50 55 60 1. Готове до експлуатації нарізне трубчасте з'єднання (1), що містить внутрішню нарізну частину (2) на кінці першого трубчастого компонента і зовнішню нарізну частину (3) на кінці другого трубчастого компонента; внутрішня нарізна частина (2) містить внутрішню різьбу (4), щонайменше одну внутрішню ущільнювальну поверхню (12) на своїй внутрішній периферійній поверхні, щонайменше одну внутрішню осьову опорну поверхню (8); зовнішня нарізна частина (3) містить зовнішню різьбу (5), щонайменше одну зовнішню ущільнювальну поверхню (13а) на своїй зовнішній периферійній поверхні, щонайменше одну зовнішню осьову опорну поверхню (7) і крайку (9), виконану між зовнішньою різьбою (5) і осьовою опорною поверхнею (7), розташованою на вільному кінці зазначеної нарізної частини, що відстоїть від різьби; зовнішня ущільнювальна поверхня (13а) розташована на крайці (9) близько до різьби, при цьому зовнішня різьба (5) угвинчується у внутрішню різьбу (4) так, що зовнішня осьова опорна поверхня (7) і внутрішня осьова опорна поверхня (8) знаходяться в контакті; зовнішня ущільнювальна поверхня (13а) знаходиться у взаємодії з відповідною внутрішньою 6 UA 100130 C2 5 10 15 20 25 30 35 40 45 50 55 ущільнювальною поверхнею (12); зовнішня частина крайки (9) між зовнішньою ущільнювальною поверхнею (13а) і зовнішньою осьовою опорною поверхнею (7) радіально відстоїть від відповідної поверхні іншої нарізної частини, яке відрізняється тим, що в одній з нарізних частин - зовнішній чи внутрішній, виконаний щонайменше один проточний канал (19, 20, 23, 24), щоб зв'язати порожнину (17), що утворилася між зовнішньою частиною крайки (9) і відповідною поверхнею іншої нарізної частини з внутрішнім простором з'єднання. 2. З'єднання за п. 1, яке відрізняється тим, що зазначений проточний канал (20) виконаний у внутрішній нарізній частині. 3. З'єднання за п. 1, яке відрізняється тим, що зазначений проточний канал (19) виконаний у зовнішній нарізній частині. 4. З'єднання за одним з попередніх пунктів, яке відрізняється тим, що зазначений проточний канал містить щонайменше один отвір (23). 5. З'єднання за п. 3 або за п. 4, яке відрізняється тим, що отвір (23) виконано в крайці (9) і виходить на внутрішню поверхню (21) і на зовнішню поверхню (15) крайки. 6. З'єднання за пп. 2 і 4, яке відрізняється тим, що отвір виконаний на стороні внутрішньої осьової опорної поверхні (8) між внутрішньою поверхнею першого трубчастого компонента за внутрішньою осьовою опорною поверхнею і внутрішньою поверхнею внутрішньої нарізної частини, зверненої до крайки зовнішньої нарізної частини. 7. З'єднання за п. 6, яке відрізняється тим, що отвір (24) нахилений відносно осі з'єднання. 8. З'єднання за одним з пунктів 1-3, яке відрізняється тим, що проточний канал (19) містить щонайменше один жолобок. 9. З'єднання за п. 8, яке відрізняється тим, що жолобок є в цілому радіальним. 10. З'єднання за п. 8, яке відрізняється тим, що жолобок у цілому нахилений відносно радіального напрямку. 11. З'єднання за п. 8, яке відрізняється тим, що жолобок у цілому має форму спіралі. 12. З'єднання за одним з пунктів 8-11, яке відрізняється тим, що жолобок є в цілому напівкруглим у поперечному перерізі. 13. З'єднання за одним з пунктів 8-11, яке відрізняється тим, що жолобок є в цілому прямокутним у поперечному перерізі. 14. З'єднання за одним з пунктів 1-3, яке відрізняється тим, що проточний канал виконаний за допомогою підвищення шорсткості щонайменше однієї зовнішньої чи внутрішньої опорної поверхні. 15. Спосіб виготовлення з'єднання за пунктом 1, який включає етапи, на яких забезпечують перший трубчастий компонент із внутрішньою нарізною частиною (2) на його кінці, при цьому внутрішня нарізна частина (2) містить внутрішню різьбу (4), щонайменше одну внутрішню ущільнювальну поверхню (12) на своїй внутрішній периферійній поверхні і щонайменше одну внутрішню осьову опорну поверхню (8) і другий трубчастий компонент із зовнішньою нарізною частиною (3) на його кінці, при цьому зовнішня нарізна частина (3) містить зовнішню різьбу (5), щонайменше одну зовнішню ущільнювальну поверхню (13а) на своїй зовнішній периферійній поверхні, щонайменше одну зовнішню осьову опорну поверхню (7) і крайку (9), виконану між зовнішньою різьбою (5) і осьовою опорною поверхнею (7), розташованою на вільному кінці нарізної частини, що відстоїть від різьби; зовнішня ущільнювальна поверхня (13а) розташована на крайці (9) близько до різьби; при цьому зовнішню різьбу (5) угвинчують у внутрішню різьбу (4) так, що зовнішня осьова опорна поверхня (7) і внутрішня осьова опорна поверхня (8) знаходяться в контакті; зовнішню ущільнювальну поверхню (13а) вводять у взаємодію із відповідною внутрішньою ущільнювальною поверхнею (12); зовнішню частину крайки (9) між зовнішньою ущільнювальною поверхнею (13а) і зовнішньою осьовою опорною поверхнею (7) виконують радіально на відстані від відповідної поверхні іншої нарізної частини, який відрізняється тим, що в одній з нарізних частин - зовнішній чи внутрішній, виконують, щонайменше, один проточний канал (19, 20, 23, 24), щоб зв'язати порожнину (17), що утворена між зовнішньою частиною крайки (9) і відповідною поверхнею іншої нарізної частини з внутрішнім простором з'єднання. 16. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою фрезування. 17. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою вальцювання. 18. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою високошвидкісної токарської обробки. 7 UA 100130 C2 5 19. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою дробоструминного очищення, піскоструминного очищення чи травлення. 20. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою нанесення металевого покриття чи покриття із синтетичного матеріалу щонайменше на зовнішню чи внутрішню осьову опорну поверхню. 21. Спосіб виготовлення з'єднання за пунктом 15, який відрізняється тим, що проточний канал одержують за допомогою закріплення кільця із металевого чи синтетичного матеріалу щонайменше на зовнішній чи внутрішній осьовій опорній поверхні. 8 UA 100130 C2 9 UA 100130 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюThreaded joint having at least one threaded element with end edge for a metal tube

Автори англійськоюBeigneux, Sylvain, Daly, Daly, Maillon, Bertrand, Patureau, Claire, Verger Erik, Iwamoto, Michihiko, Nakamura, Keiichi, Sugino, Masaaki, Yamaguchi, Suguru

Назва патенту російськоюНарезное соединение, которое содержит по меньшей мере один нарезной элемент с торцевой кромкой для металлической трубы

Автори російськоюБегне Силвен, Дали Дали, Меллон Бертранд, Патуро Клере, Верже Эрик, Ивамото Мичихико, Накамура Кеичи, Сугино Масааки, Ямагучи Сугуру

МПК / Мітки

МПК: E21B 17/08, F16L 15/04

Мітки: елемент, трубі, торцевою, металевої, крайкою, нарізний, щонайменше, нарізне, містить, з'єднання

Код посилання

<a href="https://ua.patents.su/12-100130-narizne-zehdnannya-shho-mistit-shhonajjmenshe-odin-nariznijj-element-iz-torcevoyu-krajjkoyu-dlya-metalevo-trubi.html" target="_blank" rel="follow" title="База патентів України">Нарізне з’єднання, що містить щонайменше один нарізний елемент із торцевою крайкою для металевої труби</a>

Попередній патент: Застосування гідрофумарату і дигідрофосфату 3-(2,2,2-триметилгідразинію) пропіонату для лікування або профілактики атеросклерозу

Наступний патент: Похідні 6н-дибензо[b,e]оксепіну як нестероїдні антагоністи рецепторів мінералокортикоїдів

Випадковий патент: Автоматизована система виробництва мультикристалічного кремнію індукційним методом