Спосіб та пристрій переробки побутових і промислових органічних відходів

Формула / Реферат

1. Спосіб переробки побутових і промислових органічних відходів, що включає проведення першої низькотемпературної стадії піролізу в першій частині реактора і другої високотемпературної стадії піролізу у другій частині реактора, розділення продуктів піролізу на фракції і переробку кожної фракції з одержанням корисних продуктів, який відрізняється тим, що на другій високотемпературній стадії піролізу здійснюють періодичний електромагнітний вплив на продукти піролізу у другій частині реактора електричним розрядом частотою від 3 до 500 Гц, з використанням групи розрядних пристроїв.

2. Спосіб за п. 1, який відрізняється тим, що електромагнітний вплив здійснюють електричним розрядом з пробивною напругою від 10 до 50 кВ.

3. Спосіб за п. 1, який відрізняється тим, що первинний піроліз здійснюють при температурі 200-300 °C, а вторинний при температурі 400-1200 °C.

4. Спосіб за п. 1, який відрізняється тим, що розділення продуктів піролізу на фракції здійснюють шляхом відокремлення середовища рідких вуглеводнів від води, відведення газоподібних продуктів, їх охолоджування і конденсації, виведення твердих продуктів.

5. Спосіб за п. 1, який відрізняється тим, що побутові і промислові органічні відходи піддають попередній обробці, що включає, наприклад, подрібнювання і перемішування.

6. Спосіб за п. 1, який відрізняється тим, що переробку відходів здійснюють у присутності каталізатора, який вибирають залежно від складу відходів у співвідношенні 2-15 % від маси відходів.

7. Спосіб за п. 6, який відрізняється тим, що як каталізатор використовують натрієвий луг.

8. Спосіб за п. 1, який відрізняється тим, що піроліз здійснюють при надлишку тиску в межах від 0,15 до 0,7 атм.

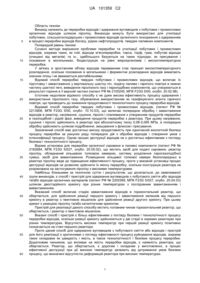

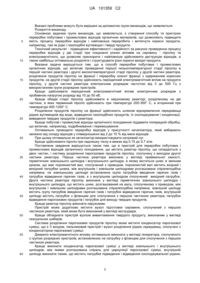

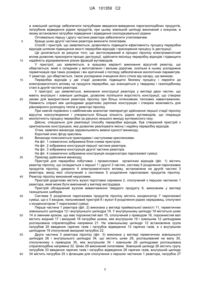

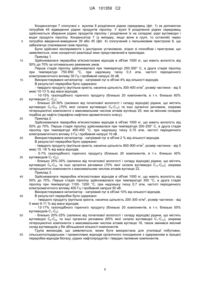

9. Пристрій для переробки побутових і промислових органічних відходів, що містить реактор піролізу, що складається з двох частин, і сполучену з виходом другої частини реактора систему розділення парогазових продуктів піролізу, який відрізняється тим, що перша частина реактора, забезпечена приймальною ємністю, виконана у вигляді герметичних зовнішнього циліндра і внутрішнього циліндра, в якому міститься шнек зі змінним кроком, що має порожнистий вал, сполучений з приводом, причому порожнистий вал виконаний з вхідним і вихідним патрубками шнека, між зовнішнім і внутрішнім циліндрами розташована спіралеподібна напрямна, на зовнішньому циліндрі встановлена група патрубків введення гарячих газів і патрубок відведення гарячих газів, а з внутрішнім циліндром сполучений вихідний патрубок, друга частина реактора піролізу виконана у вигляді герметичних зовнішнього і внутрішнього циліндрів, внутрішній циліндр містить шнек, розташований на валу, сполученому з приводом, патрубок з фланцем для сполучення з першою частиною реактора, на якому встановлена група розрядних пристроїв, патрубок для відведення парогазових продуктів і патрубок для виходу твердих продуктів, між внутрішнім і зовнішнім циліндрами розташована спіралеподібна напрямна, зовнішній циліндр містить групу патрубків введення гарячих газів і патрубок відведення гарячих газів.

10. Пристрій за п. 9, який відрізняється тим, що реактор піролізу виконаний нерухомим.

11. Пристрій за п. 9, який відрізняється тим, що він додатково містить вузол підготовки сировини, виконаний у вигляді екструдера, сполучений з першою частиною реактора.

12. Пристрій за п. 9, який відрізняється тим, що він обладнаний вузлом вивантаження твердого продукту, виконаним у вигляді газощільних шиберів.

13. Пристрій за п. 9, який відрізняється тим, що система розділення парогазових продуктів піролізу виконана у вигляді конденсатора, вхід якого є входом системи розділення парогазових продуктів піролізу, пальникового пристрою і вузла розділення рідких середовищ, сполучених з конденсатором.

14. Пристрій за п. 9, який відрізняється тим, що шнек другої частини реактора виконаний лопатевим.

15. Пристрій за п. 9, який відрізняється тим, що група розрядних пристроїв сполучена з генератором.

16. Пристрій за п. 13, який відрізняється тим, що конденсатор виконаний у вигляді зовнішнього і внутрішнього циліндрів, між якими розташована спіраль для циркуляції парогазової суміші, внутрішній циліндр обладнаний патрубками підведення і відведення охолоджувальної рідини, патрубком відведення рідких продуктів, а зовнішній циліндр обладнаний патрубками введення-виведення парогазоподібних продуктів, зовнішній циліндр має кожух, що охоплює зовнішній циліндр, при цьому кожух обладнаний патрубками підведення і відведення охолоджувальної рідини.

17. Пристрій за п. 9, який відрізняється тим, що перша і друга частини реактора забезпечені утеплювачем.

Текст

Реферат: Спосіб переробки побутових і промислових органічних відходів включає проведення першої низькотемпературної стадії піролізу в першій частині реактора і другої високотемпературної стадії піролізу у другій частині реактора, розділення продуктів піролізу на фракції і переробку кожної фракції з одержанням корисних продуктів. На другій високотемпературній стадії піролізу здійснюють періодичний електромагнітний вплив на продукти піролізу у другій частині реактора електричним розрядом частотою від 3 до 500 Гц з використанням групи розрядних пристроїв. Пристрій для переробки побутових і промислових органічних відходів містить реактор піролізу, що складається з двох частин, і систему розділення парогазових продуктів піролізу, яка сполучена з виходом другої частини реактора. Перша частина ректора містить приймальну ємність та виконана у вигляді герметичних зовнішнього і внутрішнього циліндрів. У внутрішньому циліндрі розташований шнек зі змінним кроком, що містить порожнистий вал, сполучений з приводом. Між зовнішнім і внутрішнім циліндрами розташована спіралеподібна напрямна. Друга частина реактора піролізу виконана у вигляді герметичних зовнішнього і внутрішнього циліндрів. UA 101359 C2 (12) UA 101359 C2 UA 101359 C2 5 10 15 20 25 30 35 40 45 50 55 60 Область техніки Винахід належить до переробки відходів і одержання вуглеводнів з побутових і промислових органічних відходів шляхом піролізу. Винаходи можуть бути використані для утилізації побутових, сільськогосподарських і промислових відходів органічного походження з одержанням в процесі переробки відходів біогазу, рідких нафтопродуктів, твердих паливних компонентів. Попередній рівень техніки Сучасні методи вирішення проблеми переробки та утилізації побутових і промислових відходів, зокрема таких, як гній, відходи м'ясопереробки, тирса, торф, гума, побутові відходи (очищені від металів) та ін., здебільшого базуються на таких підходах, як пресування і поховання в могильниках, біодеструкція на рівні мікроорганізмів і високотемпературна переробка. У зв'язку зі зростанням об'єму відходів переважним стає принцип високотемпературного розкладання, оскільки поховання в могильниках і ферментне розкладання відходів вимагають значних площ і не вважаються рентабельними. Відомий спосіб переробки твердих побутових і промислових відходів, що включає їх підготовку і завантаження у вертикальну шахтну піч, подачу палива і гарячого повітря в нижню частину шахтної печі, виведення піролізного газу і пароподібних компонентів, що утворюються в результаті горіння в її верхній частині (патент РФ № 2105245, МПК F23G 5/00, опубл. 20.02.98). Істотним недоліком відомого способу є не дуже висока ефективність процесу одержання і використання піролізного газу, обумовлена використанням як газифікуючого агента гарячого повітря, що призводить до зниження продуктивності технологічного процесу переробки відходів. Відомий спосіб переробки твердих побутових і промислових відходів, (патент РФ № 2213908, МПК F23G 5/00, опубл. 10.10.03), що включає попередню обробку і завантаження відходів в реактор, нагрівання, сушіння, піроліз і спалювання з утворенням продуктів переробки в газоподібній і рідкій фазі, виведення продуктів переробки з реактора. При цьому нагрівання, сушіння і піроліз здійснюють в реакторі при абсолютному тиску 0,08-0,095 МПа, а попередню обробку здійснюють шляхом подрібнення, змішування з флюсом і пресування. Зазначений спосіб має достатньо високу продуктивність при одночасній екологічній безпеці процесу переробки за рахунок ряду попередніх дій з обробки відходів і створення умов з інтенсифікації процесу. Однак процес деструкції відходів не є достатньо ефективним з погляду безпеки і технологічності процесу. Відома установка для переробки органічної сировини в паливні компоненти (патент РФ № 2182684, МПК F23G 5/027, опубл. 20.05.02), що містить засіб для подачі сировини, реактор піролізу, обладнаний кільцевою топковою камерою, систему розділення парогазоподібної суміші, засіб для вивантаження. Розміщення кільцевої топкової камери безпосередньо в реакторі піролізу веде до підвищення ефективності процесу, проте у вказаній установці процес деструкції відходів не дозволяє здійснити їх якісну переробку, оскільки конструкція реактора не розрахована на застосування піролізу з високими температурами. Найбільш близькими за технічною суттю і результатом, що досягається, до заявлюваної групи винаходів, є спосіб і пристрій для одержання вуглеводнів з побутового сміття або відходів та/або відходів органічних матеріалів (патент РФ № 2202589, МПК F23G 5/027, опубл. 20.04.03) шляхом двостадійного крекінгу при різних температурах з послідовним завантаженням і вивантаженням. Вказаний спосіб включає стадію завантаження відходів в горизонтальний реактор, що обертається, для здійснення реакції першого крекінгу і завантаження залишків від першого крекінгу в реактор з гвинтовою мішалкою для здійснення реакції другого крекінгу. При цьому крекінг є реакцією піролізу та/або каталітичним крекінгом. Пристрій для реалізації даного способу містить головним чином горизонтальний реактор, що обертається, і реактор з гвинтовою мішалкою. Вказані спосіб і пристрій є більш ефективними з погляду безпеки і технологічності процесу переробки відходів, оскільки реакції крекінгу здійснюються у дві стадії в окремих реакторах при різних температурах. Відсутність високих температур при першій реакції крекінгу позитивно позначається на стані першого реактора. Проте даний спосіб для одержання вуглеводнів з побутового сміття або відходів і пристрій для його реалізації є критичними з погляду ефективності процесу руйнування відходів, зокрема таких складових як швидкість і якість, а також технологічності і безпеки процесу переробки. Додатковим чинником, що впливає на якість переробки відходів, є наявність реактора, що обертається. Реактор, що обертається, є дорогим і складним у виготовленні, а процес ефективної деструкції при дії високих температур залежить від дотримання умов безпеки процесу, що визначені відсутністю деформацій реактора при високих температурах. 1 UA 101359 C2 5 10 15 20 25 30 35 40 45 50 55 60 Вказані проблеми можуть бути вирішені за допомогою групи винаходів, що заявляється. Розкриття винаходу Основною задачею групи винаходів, що заявляється, є створення способу та пристрою переробки побутових і промислових відходів органічних матеріалів, що дозволяють підвищити якість процесу переробки відходів і найповніше переробити і витягнути корисні продукти, наприклад, такі як рідкі і газоподібні вуглеводні і тверді продукти. Технічний результат - підвищення ефективності і надійності за рахунок проведення процесу переробки відходів у дві стадії при поєднанні різних впливів на сировину - піролізу та електромагнітного, що дозволяє прискорити і найповніше здійснювати деструкцію відходів, а також найбільш оптимально розділяти і структурувати різні корисні вихідні продукти. Вказана задача вирішується тим, що в способі переробки побутових і промислових органічних відходів, що включає проведення першої низькотемпературної стадії піролізу в першій частині реактора і другої високотемпературної стадії піролізу у другій частині реактора, розділення продуктів піролізу на фракції і переробку кожної фракції з одержанням корисних продуктів, на другій стадії піролізу здійснюють періодичний електромагнітний вплив на продукти піролізу, у другій частині реактора електричним розрядом частотою від 3 до 500 Гц з використанням групи розрядних пристроїв. Краще здійснювати періодичний електромагнітний вплив електричним розрядом з пробивною напругою розряду від 10 до 50 кВ. Краще обидві стадії піролізу здійснювати в нерухомому реакторі, розділеному на дві частини, в яких первинний піроліз здійснюють при температурі 200-300° С, а вторинний при температурі 400-1200° С. Розділення продуктів піролізу на фракції здійснюють шляхом відокремлення середовища рідких вуглеводнів від води, відведення газоподібних продуктів, їх охолоджування і конденсації, виведення твердих продуктів з реактора. Краще побутові і промислові відходи органічного походження піддавати попередній обробці, що включає, наприклад, подрібнювання і перемішування. Оптимально проводити переробку відходів у присутності каталізатора, який вибирають залежно від складу відходів у співвідношенні від 2 до 15 % від маси відходів. При цьому оптимально як каталізатор використовувати натрієвий луг. Краще здійснювати піроліз при надлишку тиску в межах від 0,15 до 0,7 атм. Поставлене завдання вирішується також тим, що в пристрій для переробки побутових і промислових відходів органічного походження, що містить реактор піролізу, що складається з двох частин, і систему розділення парогазових продуктів піролізу, сполучену з виходом другої частини реактора. Перша частина реактора виконана у вигляді приймальної ємності, герметичних зовнішнього циліндра і внутрішнього циліндра, в якому міститься шнек зі змінним кроком, що має порожнистий вал, сполучений з приводом, порожнистий вал містить вхідний і вихідний патрубки шнека, між внутрішнім і зовнішнім циліндрами розташована спіралеподібна напрямна, на зовнішньому циліндрі встановлена група патрубків введення гарячих газів і патрубок відведення гарячих газів, а з внутрішнім циліндром сполучений вихідний патрубок. Друга частина реактора піролізу виконана у вигляді герметичних зовнішнього циліндра і внутрішнього циліндра, що містить шнек, розташований на валу, сполученому з приводом, між внутрішнім і зовнішнім циліндрами розташована спіралеподібна напрямна, зовнішній циліндр містить групу патрубків введення гарячих газів і патрубок відведення гарячих газів, внутрішній циліндр містить патрубок з фланцем для сполучення з першою частиною реактора, патрубок відведення парогазових продуктів і патрубок для виходу твердих продуктів. Краще реактор піролізу виконати нерухомим. Пристрій може додатково містити вузол підготовки сировини, сполучений з першою частиною реактора, який може бути виконаний у вигляді екструдера. Краще обладнати пристрій вузлом вивантаження твердого продукту, виконаним у вигляді газощільних шиберів. Система розділення парогазових продуктів піролізу може містити конденсатор парогазової суміші, що є її входом, пальниковий пристрій і вузол розділення рідких середовищ, сполучені з конденсатором парогазової суміші. Джерело електромагнітного впливу оптимально виконати у вигляді генератора, сполученого з групою розрядних пристроїв, встановленою на патрубку з фланцем для сполучення з першою частиною реактора. Краще виконати конденсатор парогазової суміші у вигляді зовнішнього і внутрішнього циліндрів, між якими розташована спіраль для циркуляції парогазової суміші, внутрішній циліндр виконати таким, що містить патрубки підведення і відведення охолоджувальної рідини, 2 UA 101359 C2 5 10 15 20 25 30 35 40 45 50 55 60 а зовнішній циліндр забезпечити патрубками введення-виведення парогазоподібних продуктів, патрубком відведення рідких продуктів, при цьому зовнішній циліндр виконаний з кожухом, в якому встановлені патрубки підведення і відведення охолоджувальної рідини. Оптимально першу і другу частини реактора забезпечити утеплювачем. Краще шнек другої частини реактора виконати лопатевим. Спосіб і пристрій, що заявляються, дозволяють підвищити ефективність процесу переробки відходів шляхом підвищення якості переробки відходів і прискорення процесу їх деструкції. Це досягається за рахунок того, що застосовуваний в процесі піролізу електромагнітний вплив дозволяє прискорити процес деструкції, здійснити якіснішу переробку відходів і підвищити надійність відокремлення різних фракцій вуглеводнів. У пристрої, що заявляється, в кращому варіанті виконання відсутній реактор, що обертається, який є складним у виготовленні і вельми дорогим, оскільки в ньому ускладнена герметизація при таких розмірах і він критичний з погляду забезпечення екологічних параметрів. У реакторі, що обертається, також ускладнене очищення його стінок від нагару, що виникає. Переробка відходів у дві стадії дозволяє підвищити безпеку процесу і перейти до електромагнітного впливу на продукти переробки, що знаходяться у твердому і газоподібному стані в другій частині реактора. У пристрої, що заявляється, виконання конструкції реактора у вигляді двох частин, що мають внутрішні і зовнішні циліндри, дозволяє поліпшити жорсткість конструкції, що створює умови для використання реактора піролізу при більш інтенсивних теплових навантаженнях. Наявність спіралі між циліндрами додатково укріплює конструкцію і створює можливість для рівномірного розподілу тепла в реакторі піролізу. При нижчій порівняно з найближчим аналогом температурі здійснення першої стадії піролізу відсутнє коксоутворення і утворюється більша кількість рідких вуглеводнів, що покращує екологічність процесу переробки за рахунок низького виходу вуглекислого газу. Дійсно, спеціально для реалізації способу переробки відходів, був створений пристрій з оригінальною конструкцією, яка дозволяє реалізувати якісну і надійну переробку відходів. Отже, заявлені винаходи задовольняють вимозі єдності винаходу. Короткий опис фігур креслень Винаходи пояснюються прикладами і наступними кресленнями. На фіг. 1 схематично зображена блок-схема пристрою. На фіг. 2 зображена конструкція першої частини реактора. На фіг. 3 зображена конструкція другої частини реактора. На фіг. 4 схематично зображена конструкція конденсатора парогазової суміші. Приклад здійснення винаходу Пристрій для переробки побутових і промислових органічних відходів (фіг. 1) містить реактор піролізу, що складається з першої 1 і другої 3 частин, систему 5 розділення парогазових продуктів піролізу, джерело 4 електромагнітного впливу, встановлене на другій частині 3 реактора, вихід якої сполучений з системою 5 розділення парогазових продуктів піролізу. Реактор піролізу виконаний нерухомим. Пристрій додатково містить вузол підготовки сировини 2, сполучений з першою частиною 1 реактора, який може бути виконаний у вигляді екструдера. Пристрій обладнаний вузлом вивантаження твердого продукту 6, виконаним у вигляді газощільних шиберів. Система 5 розділення парогазових продуктів піролізу містить конденсатор 7 парогазової суміші, що є її входом, пальниковий пристрій 8 і вузол 9 розділення рідких середовищ, сполучені з конденсатором 7 парогазової суміші. Перша частина 1 реактора (фіг. 2) виконана у вигляді приймальної ємності 11, герметичних зовнішнього циліндра 12 і внутрішнього циліндра 19. У внутрішньому циліндрі 19 міститься шнек 14 зі змінним кроком, що має порожнистий вал 15, сполучений з приводом 16, порожнистий вал містить вхідний 17 і вихідний 18 патрубки шнека, між внутрішнім 19 і зовнішнім 12 циліндрами розташована спіралеподібна напрямна 21. На зовнішньому циліндрі 12 встановлена група патрубків 20 введення гарячих газів і патрубок відведення 13 гарячих газів, а з внутрішнім циліндром 19 сполучений вихідний патрубок 22. Друга частина 3 реактора піролізу (фіг. 3) виконана у вигляді герметичних зовнішнього циліндра 26 і внутрішнього циліндра 34, що містить шнек 29, розташований на валу 30, сполученому з приводом 35, між внутрішнім 34 і зовнішнім 26 циліндрами розташована спіралеподібна напрямна 32. Шнек 29 виконаний лопатевим. Зовнішній циліндр 26 містить групу патрубків 33 введення гарячих газів і патрубок відведення 28 гарячих газів, внутрішній циліндр 34 містить патрубок 25 з фланцем для сполучення з першою частиною 1 реактора, патрубок 27 3 UA 101359 C2 5 10 15 20 25 30 35 40 45 50 55 60 відведення парогазових продуктів і патрубок 31 для виходу твердих продуктів. Джерело 4 електромагнітного впливу виконане у вигляді генератора 23, сполученого з групою розрядних пристроїв 24, яка встановлена на патрубку 25 з фланцем, що служить для сполучення з першою частиною 1 реактора. Конденсатор 7 парогазової суміші (фіг. 4) виконаний у вигляді зовнішнього циліндра 43 і внутрішнього циліндра 42, між якими розташована спіраль 36 для циркуляції парогазової суміші. Внутрішній циліндр 42 обладнаний патрубками підведення 37 і відведення 38 охолоджувальної рідини, патрубком відведення 44 рідких продуктів, а зовнішній циліндр 43 обладнаний патрубками 39, 45 введення-виведення парогазоподібних продуктів. Зовнішній циліндр 43 обладнаний кожухом 40, що охоплює його, при цьому кожух 40 обладнаний патрубками підведення 41 і відведення 46 охолоджувальної рідини. Перша і друга частини реактора забезпечені утеплювачем (на кресленнях не показаний). Спосіб і пристрій реалізуються таким чином. Побутові та/або промислові органічні відходи у вигляді фракцій діаметром більше 2,5 см, наприклад кістки тварин або гумотехнічні вироби (покришки, шланги і т.д.) піддають попередній обробці. Вона може полягати в подрібненні відходів у вузлі підготовки сировини 2 (фіг.1), що є стандартним промисловим подрібнювачем, наприклад екструдером. Подрібнена сировина надходить в приймальну ємність 11 (фіг. 2) першої частини 1 реактора (фіг. 1). За відсутності необхідності в попередній обробці відходів (наприклад гній, тирса, або інші відходи зі шматками в діаметрі менше 2,5 см) відходи подають разом з каталізатором, наприклад натрієвим лугом в приймальну ємність 11 (фіг.2) в пропорції 2-15% від початкової маси відходів. У випадку, якщо застосовується попередня обробка відходів, каталізатор краще додавати в процесі попередньої обробки у вузол підготовки сировини 2 для більш рівномірного розподілу каталізатора. Залежно від виду відходів процентне співвідношення визначається експериментально. Наприклад, для відходів м'ясопереробної промисловості кількість натрієвого лугу складає 4-6% від початкової маси відходів. З приймальної ємності 11 за допомогою шнека 14 зі змінним кроком відходи переміщаються по внутрішньому циліндру 19 (фіг. 2) першої частини 1 реактора (фіг. 1). Використання шнека зі змінним кроком (змінення кроку шнека може досягатися двома способами: зміненням діаметра вала шнека або зміненням кроку) дозволяє створити гідрозатвор в першій третині першої частини 1 реактора (фіг. 1), що забезпечує герметичність реактора і можливість організації безперервної подачі відходів. Вал 15 шнека виконаний порожнистим з вхідним патрубком 17 шнека для підведення обігрівних газів і відповідно вихідним патрубком 18 шнека (фіг. 2) для відведення обігрівних газів. Таке конструктивне виконання дозволяє прискорити процес нагрівання відходів в першій частині 1 реактора. Порожнистий вал 15 шнека приводиться в дію приводом 16, що дозволяє регулювати швидкість обертання шнека 14 зі змінним кроком у міру необхідності. Конструкція першої частини 1 реактора, виконана у вигляді зовнішнього 12 і внутрішнього 19 циліндрів, між якими розташована спіралеподібна напрямна 21, дозволяє створити своєрідну камеру нагріву. Група патрубків 20 введення гарячих газів служить для подачі обігрівних газів від пальникових пристроїв (на кресленнях не показані), виконаних наприклад, у вигляді газових пальників, а патрубок 13 встановлений для відведення гарячих газів. Подачу обігрівних газів до групи патрубків 20 і до патрубка 17 також можна здійснювати від другої частини 3 реактора через патрубок 28 відведення гарячих газів або спільно від пальникових пристроїв і другої частини 3 реактора. Спіралеподібна напрямна 21 (фіг. 2) дозволяє спрямувати потік гарячих газів по спіралі навколо внутрішнього циліндра 19, що забезпечує рівномірність нагрівання конструкції першої частини 1 реактора. Така організація нагріву дозволяє одержати рівномірне лінійне розширення металевих конструкцій, які передбачаються при проектуванні і виготовленні реактора. Крім того, така конструкція першої частини 1 реактора також дозволяє підсилити процес теплопередачі з організованої камери нагріву усередину реактора. Використання гарячих газів, що відходять з другої частини 3 реактора для нагрівання першої частини 1 реактора (фіг.1.), дозволяє більш повно використовувати енергію цих газів, що приводить до використання пристрою в більш економічному режимі. Шнеком зі змінним кроком 14 органічні відходи переміщаються усередині першої частини 1 реактора до вихідного патрубка 22, що служить для сполучення першої 1 і другої 3 частин реактора, через який продукти піролізу надходять у другу частину 3 реактора (фіг.1). У першій частині 1 реактора органічні відходи піддаються низькотемпературному піролізу і нагріваються до температури 200-300°C. Вибір температури у зазначених межах дозволяє уникнути коксоутворення на стінках першої частини 1 реактора і одержати максимальну кількість рідких вуглеводнів. 4 UA 101359 C2 5 10 15 20 25 30 35 40 45 50 55 60 Щоб уникнути надходження кисню усередину реактора під час здійснення обох стадій піролізу підтримують надлишок тиску в межах від 0,15 до 0,7 атм. При більш високих значеннях тиску забезпечення герметичності реактора піролізу представляє певні труднощі. Експериментально встановлено, що кисень з високим ступенем надійності не надходить усередину реактора при досягненні надлишку тиску від 0,15 атм. Вихідний патрубок 22 (фіг.2) першої частини 1 реактора сполучений з фланцем патрубка 25 (фіг. 3) другої частини 3 реактора (фіг. 1). Електромагнітний вплив на продукти піролізу другої частини 3 реактора створюється за допомогою джерела 4 електромагнітного впливу, виконаного у вигляді генератора 23, сполученого з групою розрядних пристроїв 24, встановлених на патрубку 25 (фіг. 3). Краще здійснювати періодичний електромагнітний вплив, який більш ефективно впливає на відходи. Електромагнітний вплив здійснюється періодичним електричним розрядом з частотою від 3 до 500 Гц і пробивною напругою від 10 до 50 кВ. Експериментально встановлено, що залежно від вибору частоти можна одержувати різний якісний склад вуглеводнів. Вибір пробивної напруги залежить від розмірів реактора піролізу, чим вони менші, тим нижча пробивна напруга. Друга частина 3 реактора має конструкцію аналогічну конструкції першої частини 1 реактора. Камеру нагріву в другій частині реактора створюють внутрішній 34 і зовнішній 26 циліндри (фіг. 3), між якими проходить спіралеподібна напрямна 32. Через групу патрубків 33 (фіг. 3) для під'єднання пальникових пристроїв (на кресленнях не представлені) надходить гарячий газ для нагрівання другої частини 3 реактора. Для переміщення і перемішування продуктів піролізу усередині другої частини 3 реактора (фіг. 1) використовується лопатевий шнек 29 (фіг. 3), що має вал 30 (фіг. 2), який приводиться в дію приводом 35 (фіг. 3) з можливістю зміни швидкості обертання, що дозволяє плавно регулювати температуру усередині другої частини реактора. Друга стадія піролізу здійснюється при температурі в межах від 400 до 1200 °С. Варіюючи температурним режимом усередині другої частини реактора 3 (фіг.1) можна впливати на якісний склад продуктів піролізу як в парогазоподібній фазі, так і в твердій. Так при більш високих температурах виходить більш якісний твердий продукт піролізу, який можна використовувати як сорбент. Оптимальний температурний режим піролізу був визначений експериментально і знаходиться в межах від 600 до 900 °С, що дозволяє одержати оптимальний якісний склад продуктів піролізу і оптимально експлуатувати реактор піролізу. Експериментально було встановлено, що температурний режим вище 1200 °С підвищує зношування устаткування і потребує застосування спеціалізованих дорогих матеріалів. Температурний режим менше 400 °С при проведенні другої стадії піролізу не забезпечує повноцінної якісної деструкції відходів. Через патрубок 27 (фіг. 3), встановлений на внутрішньому циліндрі 34. здійснюється відведення парогазових продуктів піролізу, а через патрубок 31 відбувається відведення твердих продуктів переробки відходів у вузол вивантаження твердих продуктів 6 (фіг. 1). Конструкція шнека 29 (фіг. 3), виконаного у вигляді лопатей. дозволяє газам піролізу безперешкодно переміщатися усередині другої частини 3 реактора і виходити через патрубок 27 (фіг. 3), сполучений з системою 5 розділення парогазових продуктів піролізу (фіг. 1) безпосередньо до конденсатора 7 (фіг. 1) за допомогою патрубків введення-виведення парогазових продуктів 39 або 45 (фіг. 4). Конденсатор 7 (фіг. 4), який може бути виконаний у вигляді групи конденсаторів, призначений для охолоджування і конденсації парогазових продуктів піролізу, а також розділення середовищ газ/рідина. Система 5 розділення парогазових продуктів піролізу (фіг. 1) складається з групи конденсаторів 7 (фіг. 1), краще з шести, сполучених послідовно та/або паралельно. Конденсатор 7 (фіг. 4) виконаний у вигляді двох циліндрів, вставлених один в другий. До зовнішнього циліндра 43 (фіг. 4) конденсатора приєднаний кожух охолоджування 40, який містить патрубок 41 подачі охолоджувальної рідини і патрубок 46 відведення охолоджувальної рідини, і патрубки введення-виведення 39 і 45 парогазоподібних продуктів піролізу. У верхню частину внутрішнього циліндра 42 (фіг. 4) конденсатора 7 організована подача охолоджувальної рідини через патрубок 37 і відведення охолоджувальної рідини через патрубок 38, в нижній частині організований гідрозатвор за допомогою патрубка 44, що дозволяє відводити рідкі продукти піролізу через патрубок 44 і забезпечувати герметичність для газів піролізу. Між внутрішнім 42 і зовнішнім 43 циліндрами розташована спіраль 36, яка забезпечує рух парогазової суміші продуктів піролізу по спіралі, що збільшує час перебування парогазової суміші продуктів піролізу в конденсаторі і забезпечує більш інтенсивне охолоджування. Виникаючі відцентрові сили дозволяють якісніше видаляти краплі рідини, що сконденсувалися, з парогазового потоку продуктів піролізу. 5 UA 101359 C2 5 10 15 20 25 30 35 40 45 50 55 Конденсатори 7 сполучені з вузлом 9 розділення рідких середовищ (фіг. 1) за допомогою патрубків 44 відведення рідких продуктів піролізу. У вузлі 9 розділення рідких середовищ здійснюється збирання рідких продуктів піролізу і розділення їх на складові: рідкі вуглеводні і водні продукти піролізу. Конденсатор 7 (у випадку, якщо вони в групі, то останній) через патрубок введення-виведення 39 або 45 (фіг. 4) сполучений з пальниковим пристроєм 8, що забезпечує спалювання газів піролізу. Були здійснені експерименти з дослідною установкою, згідно зі способом і пристроєм, що заявляються, опис конкретної реалізації яких представлений в прикладах. Приклад 1. Здійснювалася переробка м'ясокісткових відходів в об'ємі 1000 кг, що мають вологість від 50% до 70% за оптимальних режимних умов. Перша стадія піролізу здійснювалася при температурі 250-300° С, а друга стадія піролізу при температурі 750-850 °С, при надлишку тиску 0,3 атм, частоті періодичного електромагнітного впливу 30 Гц і пробивній напрузі 30 кВ. Використовувався каталізатор - натрієвий луг в об'ємі 4% від кількості відходів. В результаті переробки було одержано: 3 - твердого продукту (вугільна крихта, насипна щільність 300-400 кг/м , розмір частинок - від 5 мкм) 10-13 % від маси відходів; - 10-15% газоподібного горючого продукту (близько 20 компонентів, в т.ч. близько 60% вуглеводні С1-С4); - близько 20-30% (залежно від початкової вологості і складу відходів) рідини, що містить вуглеводні С6-С25 (70% якої склали вуглеводні С8-С16) та інші органічні речовини, зокрема гетероциклічні компоненти з максимальним числом атомів вуглецю 20, яка за якісним складом подібна до нафти (парафіно-нафтено-ароматичного класу). Приклад 2. Здійснювалася переробка м'ясокісткових відходів в об'ємі 1000 кг, що мають вологість від 50% до 70%. Перша стадія піролізу здійснювалася при температурі 200-250° С, а друга стадія піролізу при температурі 400-450 °С, при надлишку тиску 0,15 атм, частоті періодичного електромагнітного впливу 3 Гц і пробивній напрузі 10 кВ. Використовувався каталізатор - натрієвий луг в об'ємі 2 % від кількості відходів. В результаті переробки було одержано: 3 - твердого продукту (вугільна крихта, насипна щільність 800-900 кг/м , розмір частинок - від 5 мкм) 15 -18 % від маси відходів; - 5-7% газоподібного горючого продукту (близько 20 компонентів, в т.ч. близько 45% вуглеводнів С1-С6); - близько 25%-35% (залежно від початкової вологості і складу відходів) рідини, що містить вуглеводні С8-С26 та інші органічні речовини (70% якої склали вуглеводні С 10-С20), зокрема гетероциклічні компоненти з максимальним числом атомів вуглецю 22. Приклад 3. Здійснювалася переробка м'ясокісткових відходів в об'ємі 1000 кг, що мають вологість від 50% до 70%. Перша стадія піролізу здійснювалася при температурі 300 °С, а друга стадія піролізу при температурі 1100- 1200 °С, при надлишку тиску 0,7 атм, частоті періодичного електромагнітного впливу 400 Гц і пробивній напрузі 50 кВ. Використовувався каталізатор - натрієвий луг в об'ємі 10% від кількості відходів. В результаті переробки було одержано: 3 - твердого продукту (вугільна крихта, насипна щільність 200-300 кг/м , розмір частинок - від 5 мкм) 9-11 % від маси відходів; - 13-17% газоподібного горючого продукту (близько 20 компонентів, в т.ч. близько 55% вуглеводнів С1-С3). - близько 20%-25% (залежно від початкової вологості і складу відходів) рідини, що містить вуглеводні С6-С20 та інші органічні речовини (65% якої склали вуглеводні С 7-С14), зокрема гетероциклічні компоненти з максимальним числом атомів вуглецю 16, також змінився якісний склад вуглеводнів у бік збільшення кількості компонентів. Група винаходів, що заявляється, може бути використана для утилізації побутових, сільськогосподарських і промислових відходів органічного походження з одержанням в процесі переробки відходів біогазу, рідких нафтопродуктів і твердих паливних компонентів. 6 UA 101359 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 60 1. Спосіб переробки побутових і промислових органічних відходів, що включає проведення першої низькотемпературної стадії піролізу в першій частині реактора і другої високотемпературної стадії піролізу у другій частині реактора, розділення продуктів піролізу на фракції і переробку кожної фракції з одержанням корисних продуктів, який відрізняється тим, що на другій високотемпературній стадії піролізу здійснюють періодичний електромагнітний вплив на продукти піролізу у другій частині реактора електричним розрядом частотою від 3 до 500 Гц, з використанням групи розрядних пристроїв. 2. Спосіб за п. 1, який відрізняється тим, що електромагнітний вплив здійснюють електричним розрядом з пробивною напругою від 10 до 50 кВ. 3. Спосіб за п. 1, який відрізняється тим, що первинний піроліз здійснюють при температурі 200-300 °C, а вторинний при температурі 400-1200 °C. 4. Спосіб за п. 1, який відрізняється тим, що розділення продуктів піролізу на фракції здійснюють шляхом відокремлення середовища рідких вуглеводнів від води, відведення газоподібних продуктів, їх охолоджування і конденсації, виведення твердих продуктів. 5. Спосіб за п. 1, який відрізняється тим, що побутові і промислові органічні відходи піддають попередній обробці, що включає, наприклад, подрібнювання і перемішування. 6. Спосіб за п. 1, який відрізняється тим, що переробку відходів здійснюють у присутності каталізатора, який вибирають залежно від складу відходів у співвідношенні 2-15 % від маси відходів. 7. Спосіб за п. 6, який відрізняється тим, що як каталізатор використовують натрієвий луг. 8. Спосіб за п. 1, який відрізняється тим, що піроліз здійснюють при надлишку тиску в межах від 0,15 до 0,7 атм. 9. Пристрій для переробки побутових і промислових органічних відходів, що містить реактор піролізу, що складається з двох частин, і сполучену з виходом другої частини реактора систему розділення парогазових продуктів піролізу, який відрізняється тим, що перша частина реактора, забезпечена приймальною ємністю, виконана у вигляді герметичних зовнішнього циліндра і внутрішнього циліндра, в якому міститься шнек зі змінним кроком, що має порожнистий вал, сполучений з приводом, причому порожнистий вал виконаний з вхідним і вихідним патрубками шнека, між зовнішнім і внутрішнім циліндрами розташована спіралеподібна напрямна, на зовнішньому циліндрі встановлена група патрубків введення гарячих газів і патрубок відведення гарячих газів, а з внутрішнім циліндром сполучений вихідний патрубок, друга частина реактора піролізу виконана у вигляді герметичних зовнішнього і внутрішнього циліндрів, внутрішній циліндр містить шнек, розташований на валу, сполученому з приводом, патрубок з фланцем для сполучення з першою частиною реактора, на якому встановлена група розрядних пристроїв, патрубок для відведення парогазових продуктів і патрубок для виходу твердих продуктів, між внутрішнім і зовнішнім циліндрами розташована спіралеподібна напрямна, зовнішній циліндр містить групу патрубків введення гарячих газів і патрубок відведення гарячих газів. 10. Пристрій за п. 9, який відрізняється тим, що реактор піролізу виконаний нерухомим. 11. Пристрій за п. 9, який відрізняється тим, що він додатково містить вузол підготовки сировини, виконаний у вигляді екструдера, сполучений з першою частиною реактора. 12. Пристрій за п. 9, який відрізняється тим, що він обладнаний вузлом вивантаження твердого продукту, виконаним у вигляді газощільних шиберів. 13. Пристрій за п. 9, який відрізняється тим, що система розділення парогазових продуктів піролізу виконана у вигляді конденсатора, вхід якого є входом системи розділення парогазових продуктів піролізу, пальникового пристрою і вузла розділення рідких середовищ, сполучених з конденсатором. 14. Пристрій за п. 9, який відрізняється тим, що шнек другої частини реактора виконаний лопатевим. 15. Пристрій за п. 9, який відрізняється тим, що група розрядних пристроїв сполучена з генератором. 16. Пристрій за п. 13, який відрізняється тим, що конденсатор виконаний у вигляді зовнішнього і внутрішнього циліндрів, між якими розташована спіраль для циркуляції парогазової суміші, внутрішній циліндр обладнаний патрубками підведення і відведення охолоджувальної рідини, патрубком відведення рідких продуктів, а зовнішній циліндр обладнаний патрубками введеннявиведення парогазоподібних продуктів, зовнішній циліндр має кожух, що охоплює зовнішній циліндр, при цьому кожух обладнаний патрубками підведення і відведення охолоджувальної рідини. 7 UA 101359 C2 17. Пристрій за п. 9, який відрізняється тим, що перша і друга частини реактора забезпечені утеплювачем. 8 UA 101359 C2 9 UA 101359 C2 Комп’ютерна верстка А. Крулевський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for processing household and industrial organic wastes

Автори англійськоюGaga, Sergey Gennadievich

Назва патенту російськоюСпособ и устройство переработки бытовых и промышленных органических отходов

Автори російськоюГага Сергей Геннадьевич

МПК / Мітки

МПК: F23G 5/027, F23G 5/20

Мітки: спосіб, органічних, промислових, відходів, пристрій, переробки, побутових

Код посилання

<a href="https://ua.patents.su/12-101359-sposib-ta-pristrijj-pererobki-pobutovikh-i-promislovikh-organichnikh-vidkhodiv.html" target="_blank" rel="follow" title="База патентів України">Спосіб та пристрій переробки побутових і промислових органічних відходів</a>

Попередній патент: Спосіб (варіанти) і пристрій (варіанти) для форматування заголовків в комунікаційному фреймі

Наступний патент: Спосіб переетерифікації спиртами олій і/або жирів біологічного походження

Випадковий патент: Приставна драбина