Гальмівна колодка залізничного транспортного засобу

Номер патенту: 101683

Опубліковано: 25.09.2015

Автори: Муковоз Сергій Петрович, Винокурова Світлана Валеріївна, Вінстрот Бернд Уве, Мельнічук Ірина Миколаївна, Литвинський Сергій Миколайович

Формула / Реферат

1. Гальмівна колодка залізничного транспортного засобу, яка містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розміщення чеки та бічні бобишки, засоби механічного кріплення композиційного фрикційного елемента, підсилювальну пластину та металеві вставки, яка відрізняється тим, що вставки закріплені на металевому каркасі за допомогою механічного кріплення, виконаного у вигляді висічок, вирубаних у металевому каркасі, та вигнутих країв підсилювальної пластини, які входять у виїмки, виконані на щонайменше одній бічній поверхні вставок, а фрикційний елемент містить поперечні пази, виконані з обох боків кожної вставки таким чином, що вони обмежені з одного боку торцевими поверхнями вставок; вставки розміщені таким чином, що ділять всю робочу поверхню колодки на три частини, причому довжина дуги робочої поверхні кожної з крайніх частин фрикційного елемента складає (0,9:1,3) сумарної довжини дуги робочої поверхні внутрішньої частини фрикційного елемента, розміщеної між вставками, а сумарна довжина дуги робочої поверхні вставок складає в межах 15-25 % загальної довжини дуги робочої поверхні всього фрикційного елемента; при цьому композиційний фрикційний елемент виконаний з безазбестового композиційного матеріалу.

2. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що ширина пазів складає у межах 1-5 мм.

3. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що глибина пазів складає не більше товщини композиційного фрикційного елемента.

4. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що вставки симетрично розміщені на відстані від центру металевого каркаса.

5. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що бічні поверхні вставок покриті шаром фрикційного матеріалу.

6. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що підсилювальна пластина виконана з бічними ребрами жорсткості.

7. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що засоби механічного кріплення композиційного фрикційного елемента виконані у вигляді висічок, вирублених в металевому каркасі з обох боків від бічних бобишок.

8. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що безазбестовий фрикційний матеріал з каучуково-смоляною основою з вмістом армуючих волокон та домішок для досягнення твердості поверхні фрикційного елемента за Брінеллем (16/187,5/30) у межах НВ=2-8, коефіцієнта тертя у парі зі сталлю у межах 0,35-0,50 та лінійного зносу у парі зі сталлю не більше 0,15 мм.

9. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що безазбестовий фрикційний матеріал з каучуково-смоляною основою з вмістом армуючих волокон та домішок для досягнення твердості поверхні фрикційного елемента за Брінеллем (16/187,5/30) у межах НВ=1,6-5,0, коефіцієнта тертя у парі зі сталлю у межах не менше 0,40 та лінійного зносу у парі зі сталлю не більше 0,15 мм.

Текст

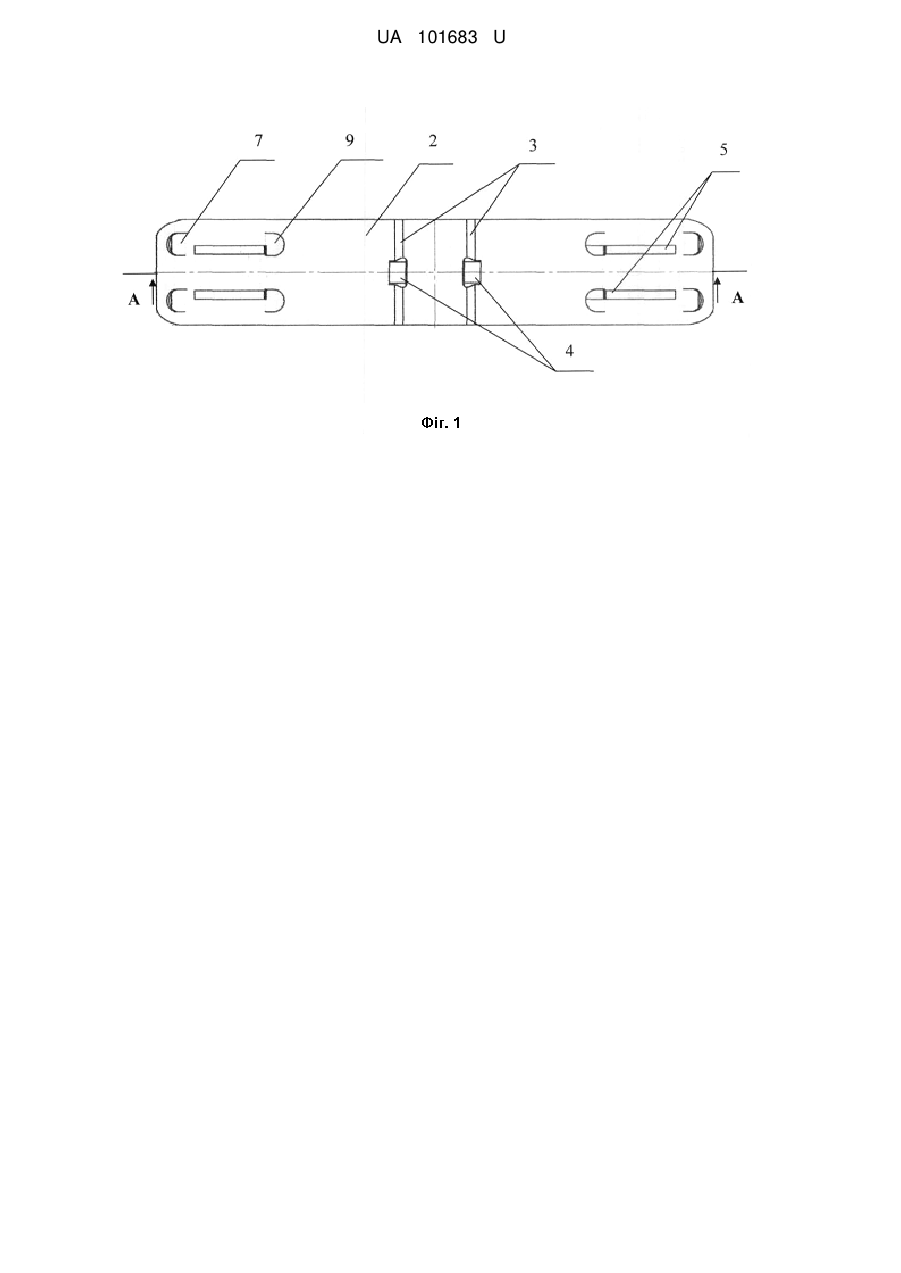

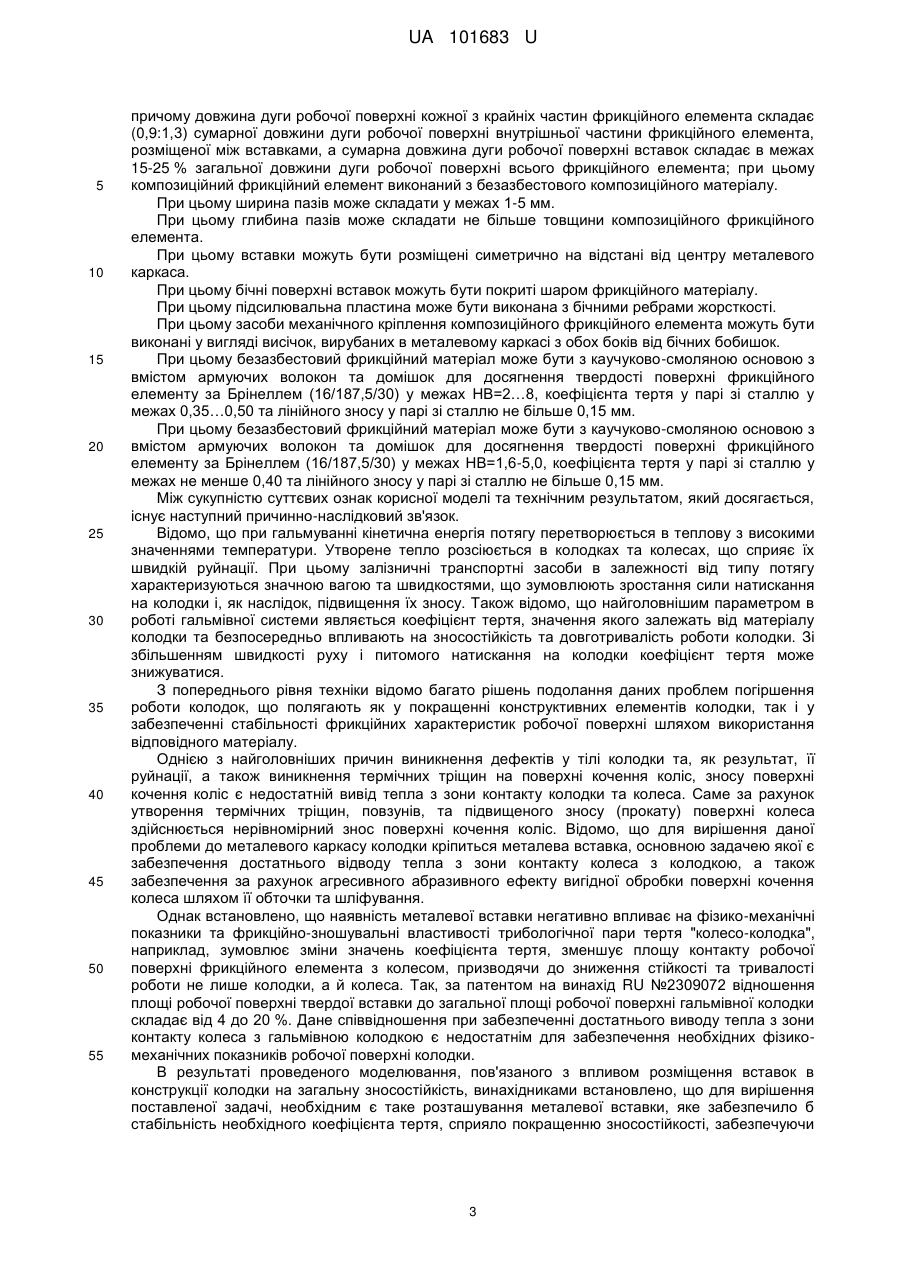

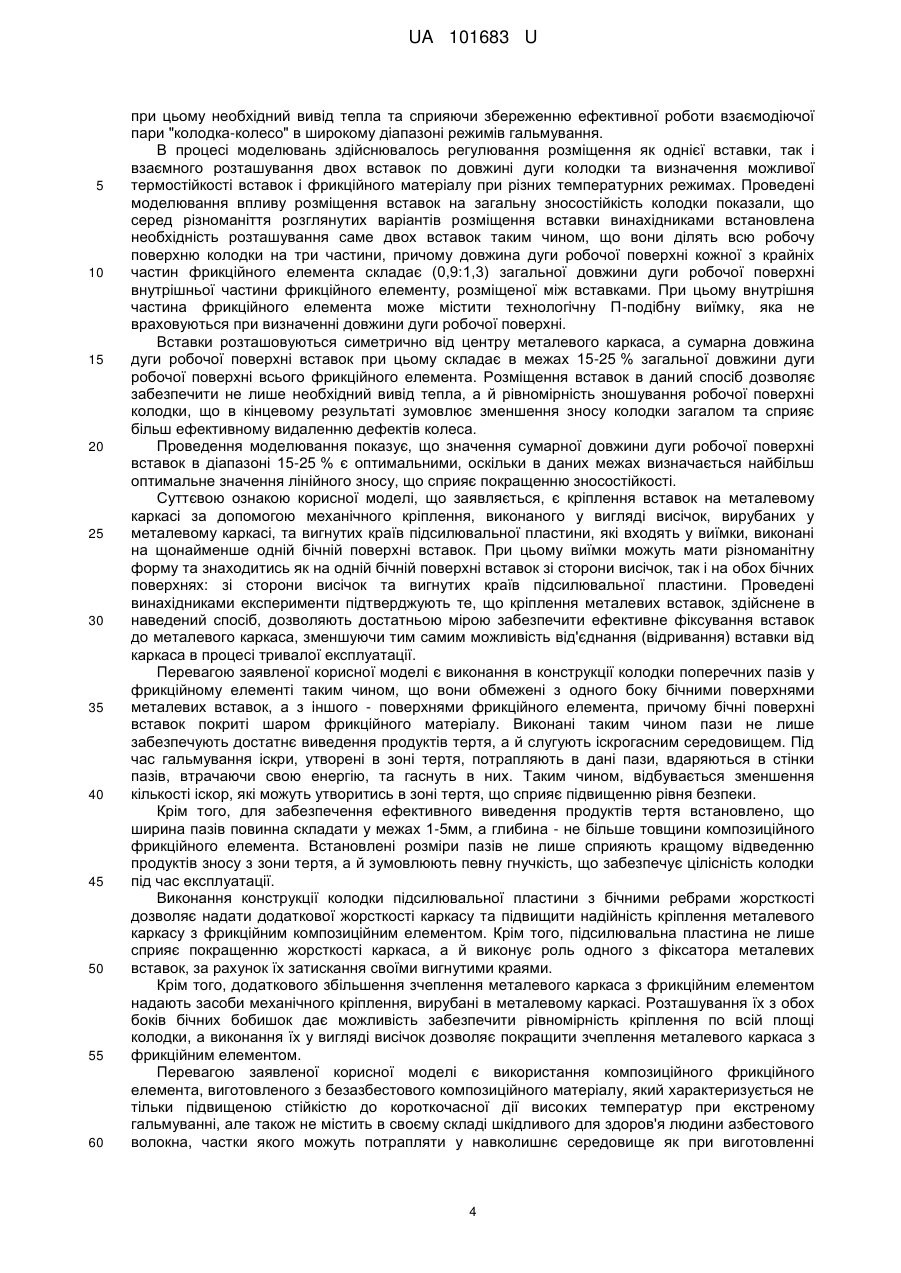

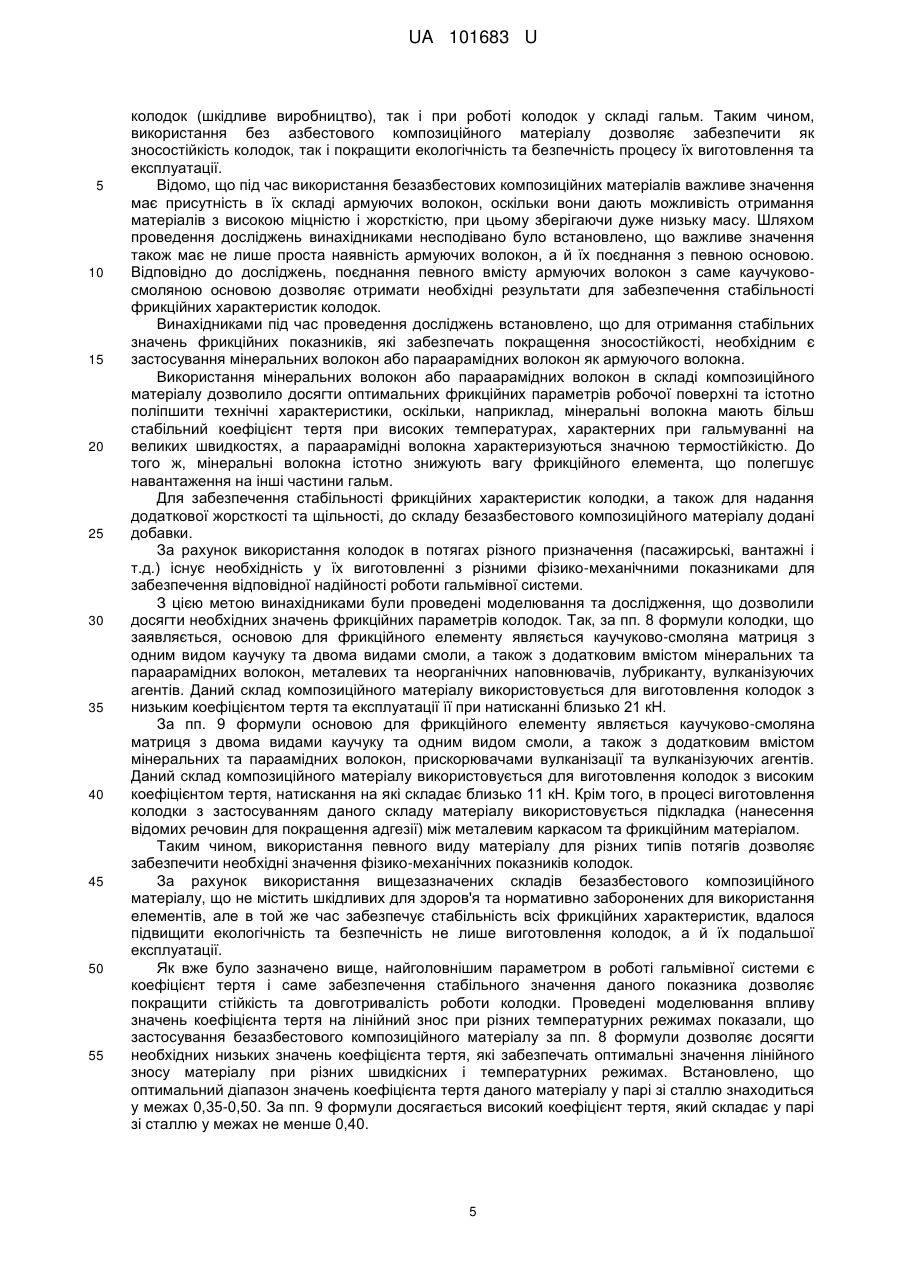

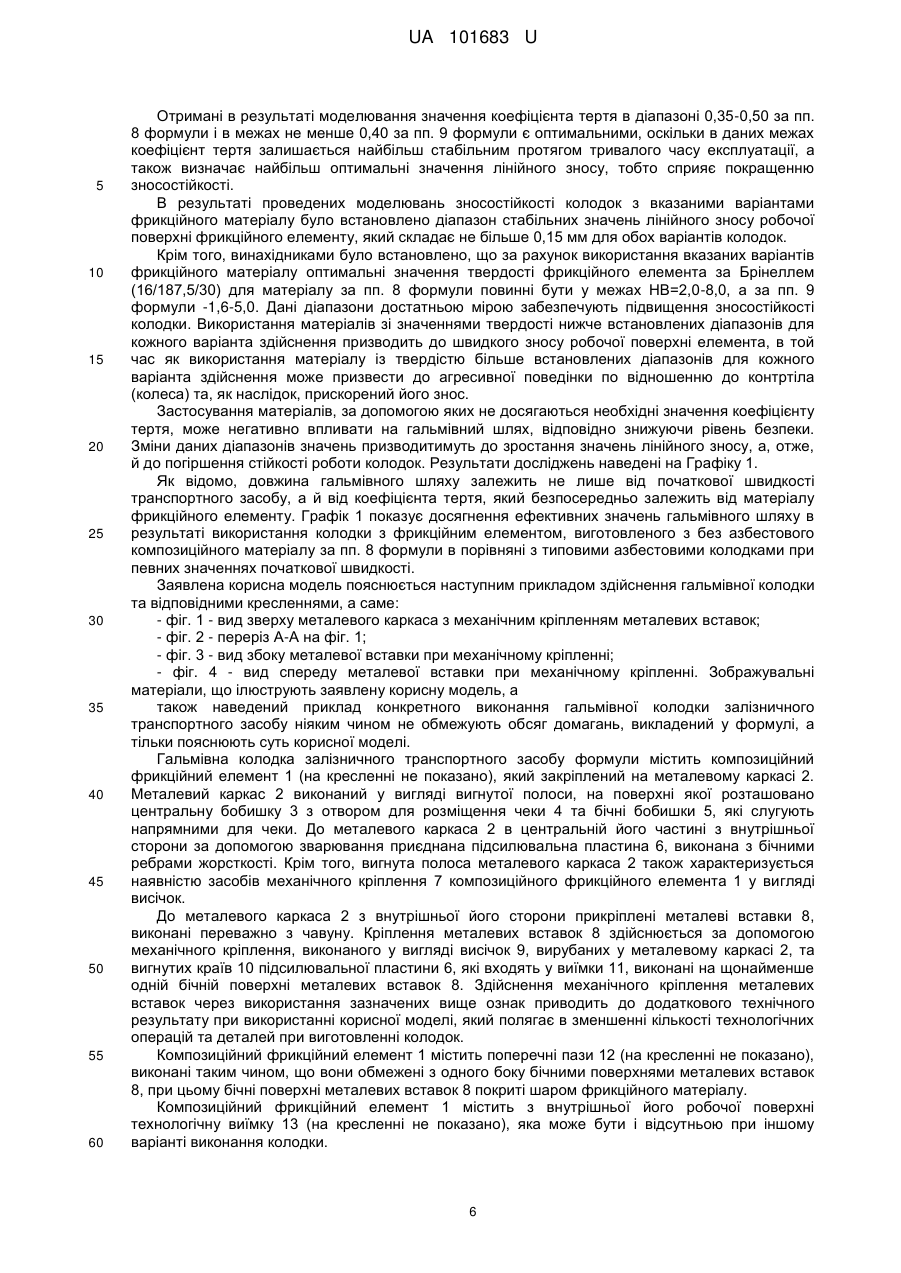

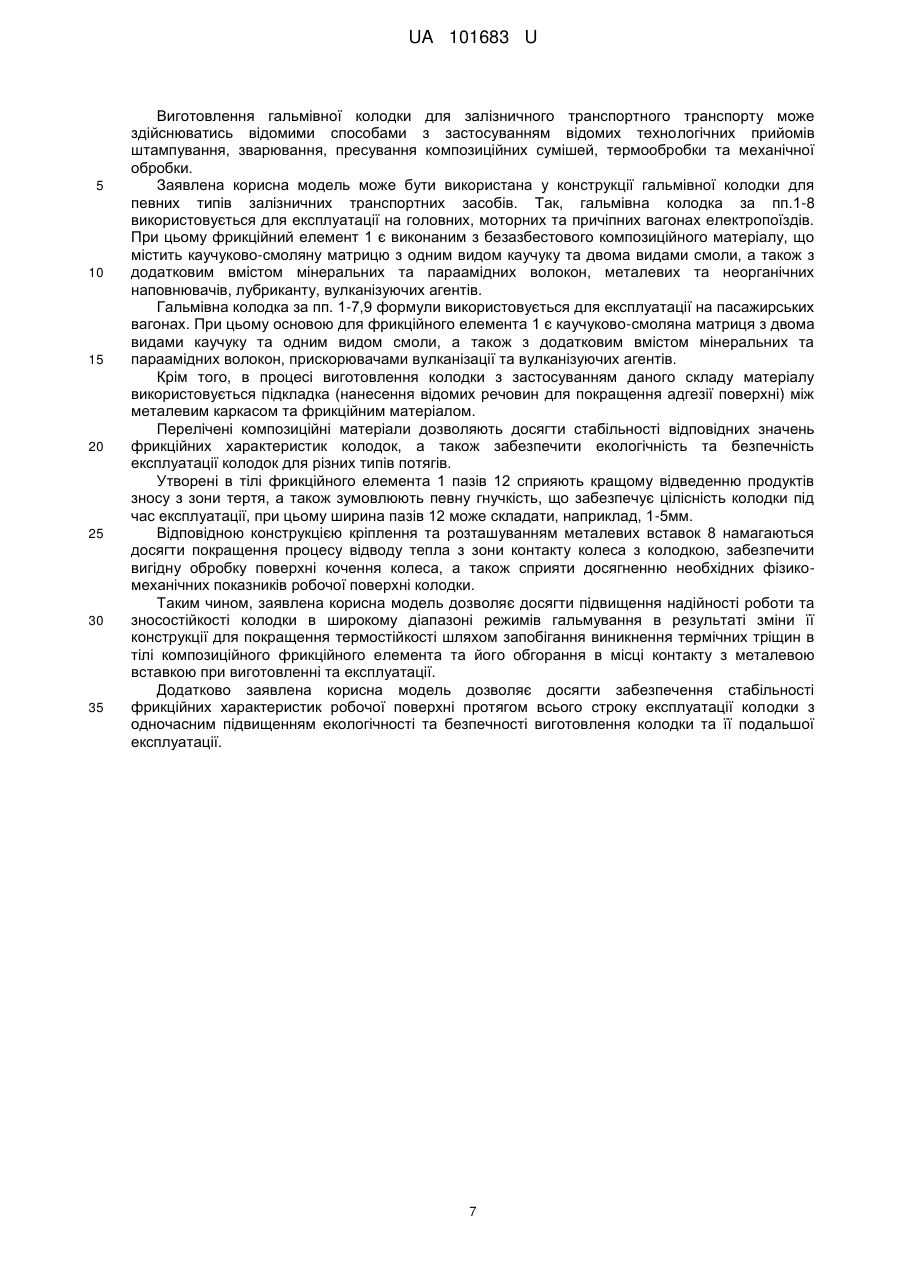

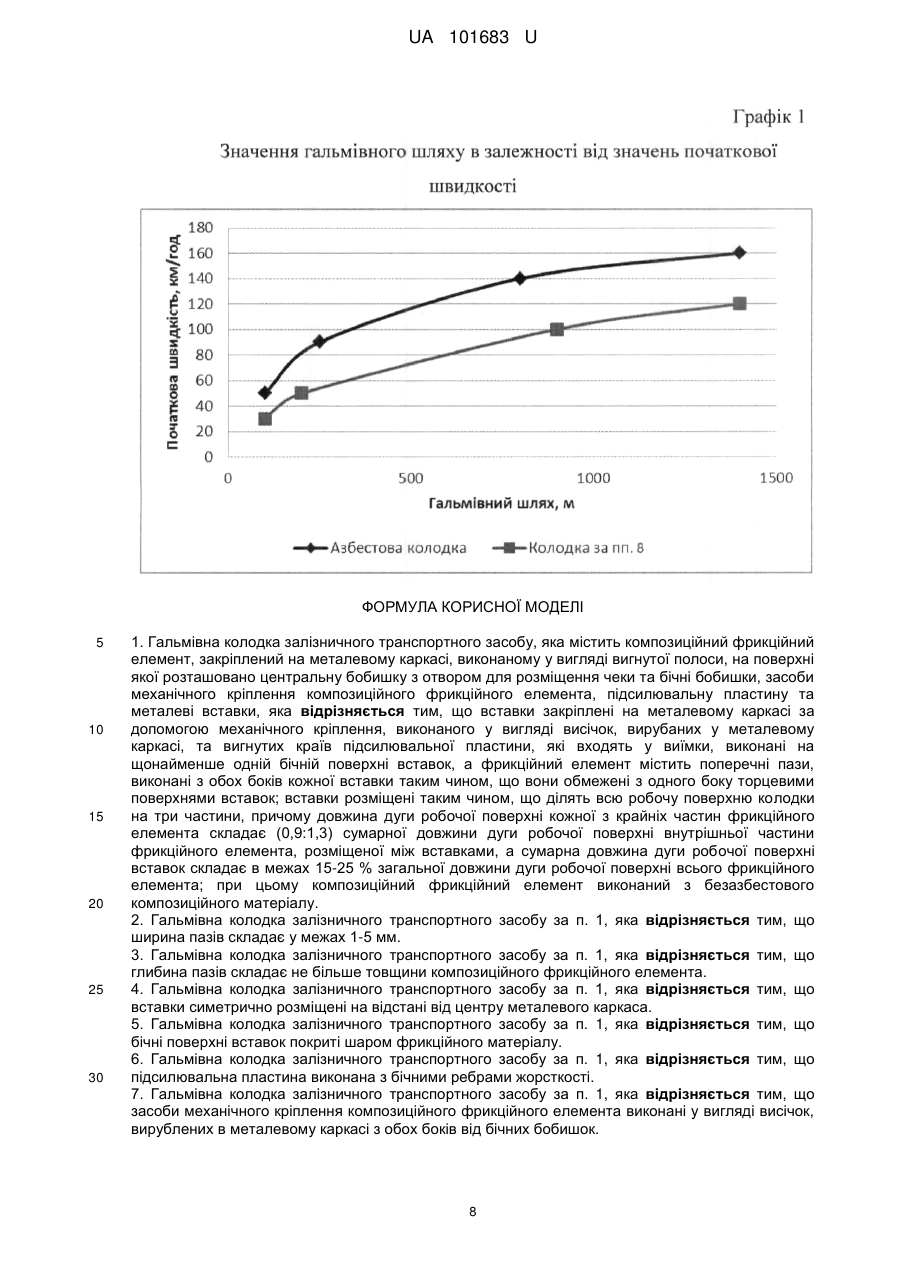

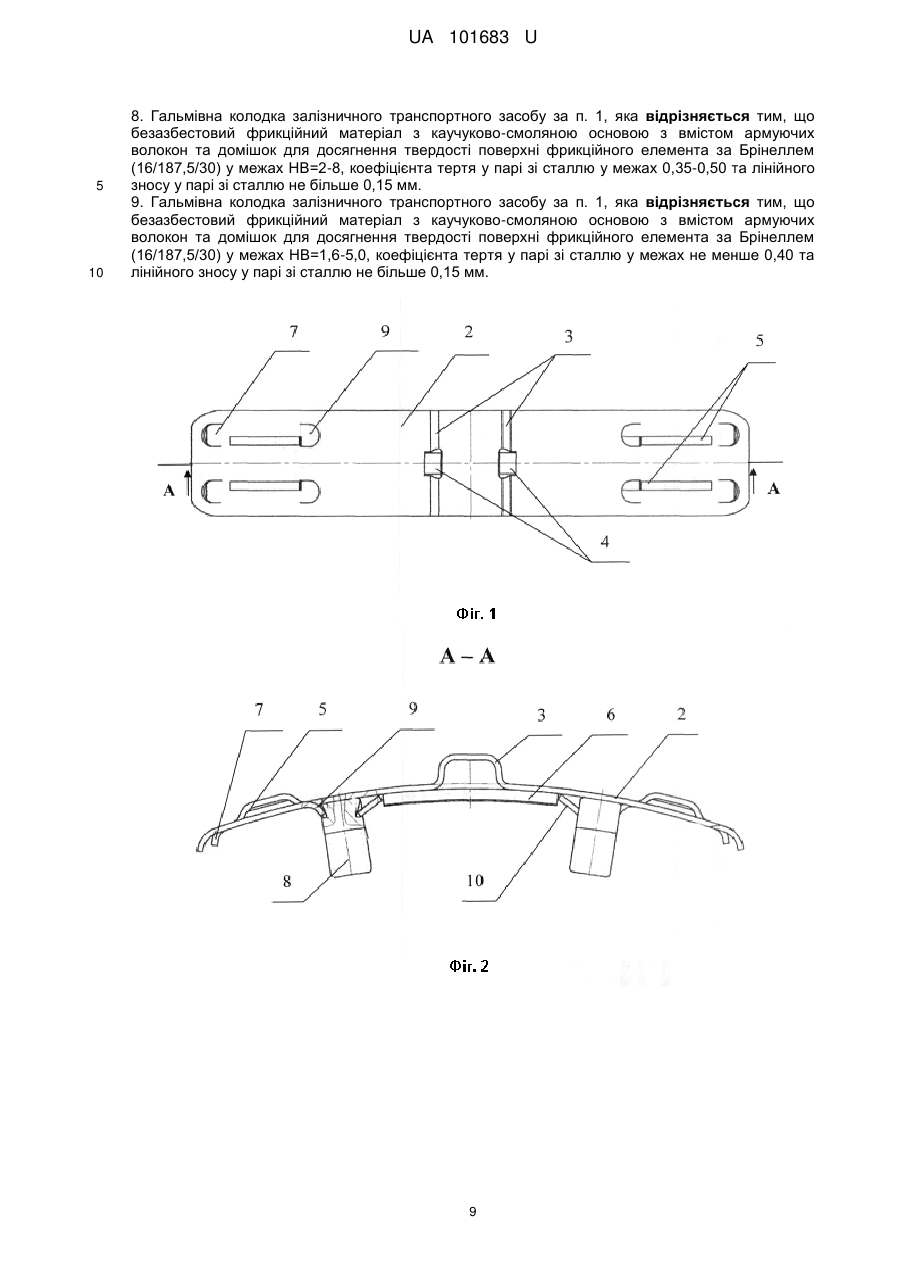

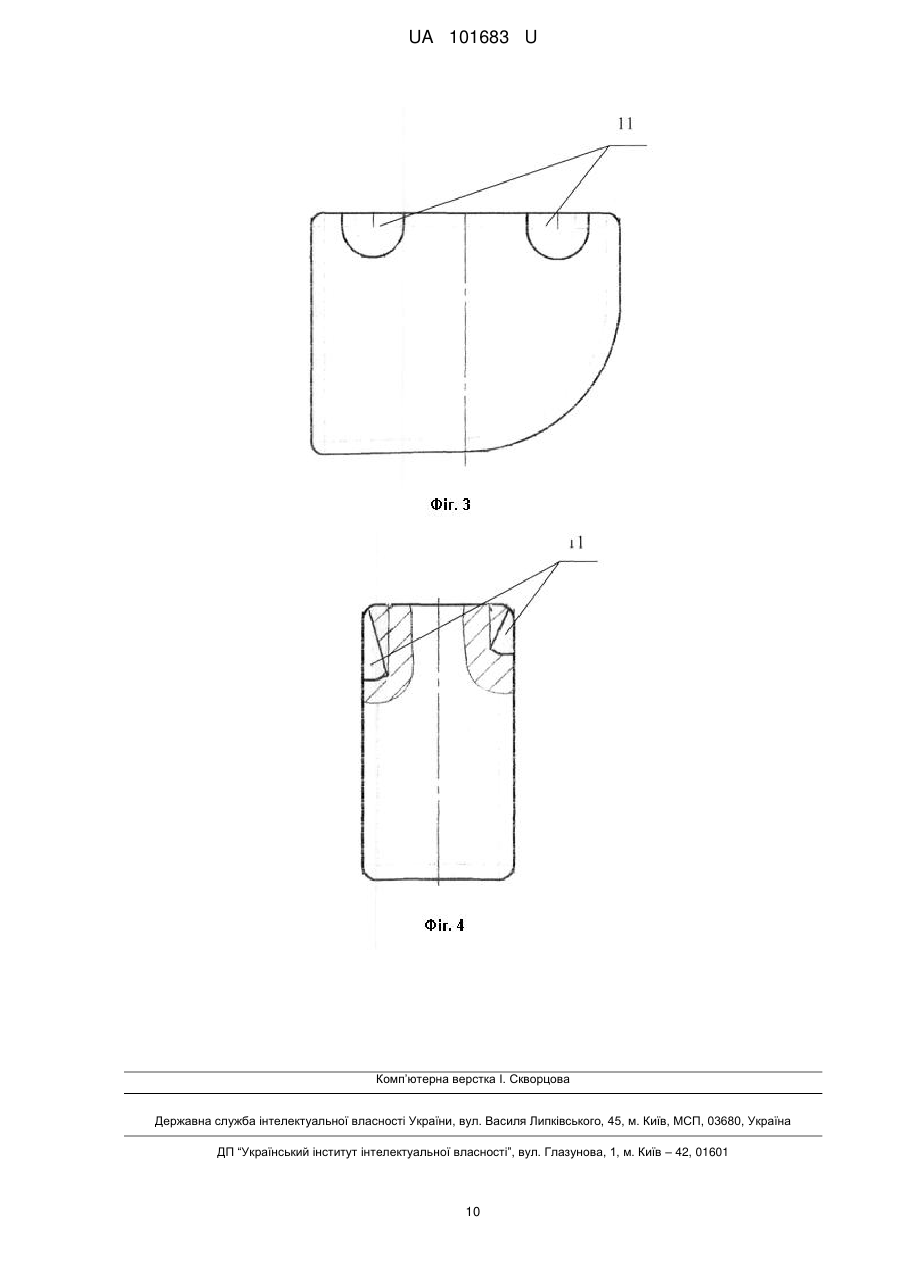

Реферат: Гальмівна колодка залізничного транспортного засобу містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розміщення чеки та бічні бобишки, засоби механічного кріплення композиційного фрикційного елемента, підсилювальну пластину та металеві вставки. Вставки закріплені на металевому каркасі за допомогою механічного кріплення, виконаного у вигляді висічок, вирубаних у металевому каркасі, та вигнутих країв підсилювальної пластини, які входять у виїмки, виконані на щонайменше одній бічній поверхні вставок. Фрикційний елемент містить поперечні пази, виконані з обох боків кожної вставки таким чином, що вони обмежені з одного боку торцевими поверхнями вставок. Вставки розміщені таким чином, що ділять всю робочу поверхню колодки на три частини. Довжина дуги робочої поверхні кожної з крайніх частин фрикційного елемента складає (0,9:1,3) сумарної довжини дуги робочої поверхні внутрішньої частини фрикційного елемента, розміщеної між вставками. Сумарна довжина дуги робочої поверхні вставок складає в межах 15-25 % загальної довжини дуги робочої поверхні всього фрикційного елемента. Композиційний фрикційний елемент виконаний з безазбестового композиційного матеріалу. UA 101683 U (12) UA 101683 U UA 101683 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до галузі залізничного транспорту, а саме до гальмівних колодок залізничних транспортних засобів. Відомо, що найважливішим елементом гальмівної системи будь-якого транспортного засобу, а особливо залізничного, являються гальмівні колодки, які в процесі гальмування за рахунок впливу сил тертя і теплоти, що виділяється, піддаються колосальним навантаженням. Саме тому вони повинні зберігати свої експлуатаційні властивості тривалий час, таким чином забезпечуючи ефективність і довговічність всього гальмівного пристрою. Головними проблемами, з якими протягом вже тривалого часу існування залізничного транспорту борються більшість виробників гальмівних колодок, є: - забезпечення стабільності фрикційних характеристик робочої поверхні колодки в різних режимах гальмування одночасно з досягненням достатньої зносостійкості, як правило, шляхом використання відповідного матеріалу; - забезпечення достатнього тепловідведення від поверхні колеса під час гальмування з метою запобігання виникнення дефектів на поверхні колеса; - забезпечення екологічності та безпечності виготовлення колодки та її подальшої експлуатації. Заявнику відомо багато аналогічних колодок, серед яких найближчими за сукупністю суттєвих ознак є наступні. Відомі гальмівні колодки, в тому числі з металевим каркасом, що випускаються за ГОСТ 1205-73 "Колодки чугунные тормозные для вагонов и тендеров железных дорог. Конструкция и основные размеры". Дані гальмівні колодки виготовлені з чавуну, містять металевий каркас, виконаний у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку та бічні бобишки (ГОСТ 1205-73. Колодки чугунные тормозные для вагонов и тендеров железных дорог. Конструкция и основные размеры. ИПК Издательство стандартов. Москва). Недоліками відомої гальмівної колодки є: - виготовлення її з чавуну, фрикційні характеристики якого дозволяють експлуатацію колодки при швидкостях не більше 120 км/год.; - високий рівень шуму при гальмуванні; - велика вага (до 16 кг); - різке зниження коефіцієнта тертя зі збільшенням швидкості руху і, як результат, порівняно швидкий знос. Відома гальмівна колодка, яка містить композиційний фрикційний елемент і металевий каркас, виконаний у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розташування чеки та бічні бобишки, засоби механічного кріплення композиційного фрикційного елемента та підсилювальну пластину (Б.А.Ширяев "Производство тормозных колодок из композиционных материалов для железнодорожных вагонов", Москва, Химия, 1982 г. (стр.9-11,13, 70)). Недоліком даної гальмівної колодки є недостатнє забезпечення термостійкості конструкції в результаті відсутності елементів відводу тепла з зони контакту колодки та колеса, що також може призвести до зниження зносостійкості фрикційної поверхні колодки при її експлуатації. Колодка характеризується відсутністю металевої вставки, основною задачею якої і є забезпечення відводу тепла з поверхні тертя, а також забезпечення вигідної обробки поверхні кочення колеса. Відома гальмівна колодка, яка містить композиційний фрикційний елемент і металевий каркас, виконаний у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розташування чеки та бічні бобишки та підсилювальну пластину. Підсилювальна пластина являє собою сталеву обміднену полосу, а основна полоса металевого каркаса приварена ззовні до підсилювальної пластини з тильного боку колодки в спеціально виконаних круглих отворах і з обох торців колодки (патент RU 2310779, опублікований 20.11.2007). Недоліком даної гальмівної колодки є недостатнє забезпечення термостійкості конструкції в результаті відсутності елементів відводу тепла з зони контакту колодки та колеса, що також може призвести до зниження зносостійкості фрикційної поверхні колодки при її експлуатації. Колодка характеризується відсутністю металевої вставки, основною задачею якої і є забезпечення відводу тепла з поверхні тертя, а також забезпечення вигідної обробки поверхні кочення колеса. Крім того, колодка не містить додаткових засобів кріплення фрикційного елементу до металевого каркаса (або до пластини), що може призвести до можливого від'єднання (відриву) фрикційного елемента в режимах екстреного гальмування. Колодка характеризується відсутністю елементів конструкції, за допомогою яких відбувалось би відведення продуктів гальмування. 1 UA 101683 U 5 10 15 20 25 30 35 40 45 50 55 60 Також відомо гальмівну колодку, яка містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розташування чеки та дві бічні бобишки. Вигнута полоса містить чотири висічки, закріплені на основній смузі шляхом пропуску висічок через отвори і відгину їх з внутрішньої сторони каркаса при холодному штампуванні (патент RU 2310780, опублікований 20.11.2007). Недоліком даної гальмівної колодки є недостатнє забезпечення термостійкості конструкції в результаті відсутності елементів відводу тепла з зони контакту колодки та колеса, що також може призвести до зниження зносостійкості фрикційної поверхні колодки при її експлуатації. Колодка характеризується відсутністю металевої вставки, основною задачею якої і є забезпечення відводу тепла з поверхні тертя, а також забезпечення вигідної обробки поверхні кочення колеса. Крім того, колодка також характеризується відсутністю елементів конструкції, за допомогою яких відбувалось би відведення продуктів гальмування. Відома гальмівна колодка, яка містить металевий каркас з П-подібним виступом в центральній його частині, композиційний фрикційний елемент і одну тверду вставку. Тверда вставка розташована в центральній частині колодки і приварена до металевого каркаса. Тверда вставка виконана з високоміцного або ковкого чавуну. Відношення площі робочої поверхні твердої вставки до загальної площі робочої поверхні колодки становить від 4 до 20 % (патент RU 2309072, опублікований 27.10.2007). Недоліком даної гальмівної колодки є те, що встановлене відсоткове відношення площин робочих поверхонь вставки та фрикційного елемента є недостатнім для забезпечення необхідного відводу тепла з зони тертя з одночасним видаленням окремих дефектів на поверхні колеса. Колодка також характеризується відсутністю елементів конструкції, за допомогою яких відбувалось би відведення продуктів гальмування. Крім того, колодка не містить додаткових засобів кріплення фрикційного елемента до металевого каркаса (або до пластини), що може призвести до можливого від'єднання (відриву) фрикційного елемента в режимах екстреного гальмування. За прототип прийнято гальмівну колодку, яка містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розташування чеки, тверду вставку. За першим варіантом виконання колодка додатково забезпечена двома плоскими термоізоляційними елементами, розташованими по обидві сторони від вставки між вставкою і фрикційним елементом. Колодка за другим варіантом здійснення забезпечена відкритими пазами, розташованими по обидві сторони від вставки між вставкою і фрикційним елементом (патент RU 2309074, опублікований 27.10.2007). Недоліком даної гальмівної колодки, як і в попередньому випадку, є те, що співвідношення площин робочих поверхонь вставки та фрикційного елемента є недостатнім для забезпечення необхідного відводу тепла з зони тертя з одночасним видаленням окремих дефектів на поверхні колеса. Крім того, колодка не містить додаткових засобів кріплення фрикційного елемента до металевого каркаса (або до пластини), що може призвести до можливого від'єднання (відриву) фрикційного елемента в режимах екстреного гальмування. В основу корисної моделі поставлено задачу підвищення надійності роботи та зносостійкості колодки в широкому діапазоні режимів гальмування в результаті зміни її конструкції для покращення термостійкості шляхом запобігання виникненню термічних тріщин в тілі композиційного фрикційного елемента та його обгорання в місці контакту з металевою вставкою при виготовленні та експлуатації. Додатковим результатом є забезпечення стабільності фрикційних характеристик робочої поверхні протягом всього строку експлуатації колодки з одночасним підвищенням екологічності та безпечності виготовлення колодки та її подальшої експлуатації. Поставлена задача вирішується таким чином, що у гальмівній колодці залізничного транспортного засобу, яка містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розміщення чеки та бічні бобишки, засоби механічного кріплення композиційного фрикційного елемента, підсилювальну пластину та металеві вставки, відповідно до корисної моделі, вставки закріплені на металевому каркасі за допомогою механічного кріплення, виконаного у вигляді висічок, вирубаних у металевому каркасі, та вигнутих країв підсилювальної пластини, які входять у виїмки, виконані на щонайменше одній бічній поверхні вставок, а фрикційний елемент містить поперечні пази, виконані з обох боків кожної вставки таким чином, що вони обмежені з одного боку торцевими поверхнями вставок; вставки розміщені таким чином, що ділять всю робочу поверхню колодки на три частини, 2 UA 101683 U 5 10 15 20 25 30 35 40 45 50 55 причому довжина дуги робочої поверхні кожної з крайніх частин фрикційного елемента складає (0,9:1,3) сумарної довжини дуги робочої поверхні внутрішньої частини фрикційного елемента, розміщеної між вставками, а сумарна довжина дуги робочої поверхні вставок складає в межах 15-25 % загальної довжини дуги робочої поверхні всього фрикційного елемента; при цьому композиційний фрикційний елемент виконаний з безазбестового композиційного матеріалу. При цьому ширина пазів може складати у межах 1-5 мм. При цьому глибина пазів може складати не більше товщини композиційного фрикційного елемента. При цьому вставки можуть бути розміщені симетрично на відстані від центру металевого каркаса. При цьому бічні поверхні вставок можуть бути покриті шаром фрикційного матеріалу. При цьому підсилювальна пластина може бути виконана з бічними ребрами жорсткості. При цьому засоби механічного кріплення композиційного фрикційного елемента можуть бути виконані у вигляді висічок, вирубаних в металевому каркасі з обох боків від бічних бобишок. При цьому безазбестовий фрикційний матеріал може бути з каучуково-смоляною основою з вмістом армуючих волокон та домішок для досягнення твердості поверхні фрикційного елементу за Брінеллем (16/187,5/30) у межах НВ=2…8, коефіцієнта тертя у парі зі сталлю у межах 0,35…0,50 та лінійного зносу у парі зі сталлю не більше 0,15 мм. При цьому безазбестовий фрикційний матеріал може бути з каучуково-смоляною основою з вмістом армуючих волокон та домішок для досягнення твердості поверхні фрикційного елементу за Брінеллем (16/187,5/30) у межах НВ=1,6-5,0, коефіцієнта тертя у парі зі сталлю у межах не менше 0,40 та лінійного зносу у парі зі сталлю не більше 0,15 мм. Між сукупністю суттєвих ознак корисної моделі та технічним результатом, який досягається, існує наступний причинно-наслідковий зв'язок. Відомо, що при гальмуванні кінетична енергія потягу перетворюється в теплову з високими значеннями температури. Утворене тепло розсіюється в колодках та колесах, що сприяє їх швидкій руйнації. При цьому залізничні транспортні засоби в залежності від типу потягу характеризуються значною вагою та швидкостями, що зумовлюють зростання сили натискання на колодки і, як наслідок, підвищення їх зносу. Також відомо, що найголовнішим параметром в роботі гальмівної системи являється коефіцієнт тертя, значення якого залежать від матеріалу колодки та безпосередньо впливають на зносостійкість та довготривалість роботи колодки. Зі збільшенням швидкості руху і питомого натискання на колодки коефіцієнт тертя може знижуватися. З попереднього рівня техніки відомо багато рішень подолання даних проблем погіршення роботи колодок, що полягають як у покращенні конструктивних елементів колодки, так і у забезпеченні стабільності фрикційних характеристик робочої поверхні шляхом використання відповідного матеріалу. Однією з найголовніших причин виникнення дефектів у тілі колодки та, як результат, її руйнації, а також виникнення термічних тріщин на поверхні кочення коліс, зносу поверхні кочення коліс є недостатній вивід тепла з зони контакту колодки та колеса. Саме за рахунок утворення термічних тріщин, повзунів, та підвищеного зносу (прокату) поверхні колеса здійснюється нерівномірний знос поверхні кочення коліс. Відомо, що для вирішення даної проблеми до металевого каркасу колодки кріпиться металева вставка, основною задачею якої є забезпечення достатнього відводу тепла з зони контакту колеса з колодкою, а також забезпечення за рахунок агресивного абразивного ефекту вигідної обробки поверхні кочення колеса шляхом її обточки та шліфування. Однак встановлено, що наявність металевої вставки негативно впливає на фізико-механічні показники та фрикційно-зношувальні властивості трибологічної пари тертя "колесо-колодка", наприклад, зумовлює зміни значень коефіцієнта тертя, зменшує площу контакту робочої поверхні фрикційного елемента з колесом, призводячи до зниження стійкості та тривалості роботи не лише колодки, а й колеса. Так, за патентом на винахід RU №2309072 відношення площі робочої поверхні твердої вставки до загальної площі робочої поверхні гальмівної колодки складає від 4 до 20 %. Дане співвідношення при забезпеченні достатнього виводу тепла з зони контакту колеса з гальмівною колодкою є недостатнім для забезпечення необхідних фізикомеханічних показників робочої поверхні колодки. В результаті проведеного моделювання, пов'язаного з впливом розміщення вставок в конструкції колодки на загальну зносостійкість, винахідниками встановлено, що для вирішення поставленої задачі, необхідним є таке розташування металевої вставки, яке забезпечило б стабільність необхідного коефіцієнта тертя, сприяло покращенню зносостійкості, забезпечуючи 3 UA 101683 U 5 10 15 20 25 30 35 40 45 50 55 60 при цьому необхідний вивід тепла та сприяючи збереженню ефективної роботи взаємодіючої пари "колодка-колесо" в широкому діапазоні режимів гальмування. В процесі моделювань здійснювалось регулювання розміщення як однієї вставки, так і взаємного розташування двох вставок по довжині дуги колодки та визначення можливої термостійкості вставок і фрикційного матеріалу при різних температурних режимах. Проведені моделювання впливу розміщення вставок на загальну зносостійкість колодки показали, що серед різноманіття розглянутих варіантів розміщення вставки винахідниками встановлена необхідність розташування саме двох вставок таким чином, що вони ділять всю робочу поверхню колодки на три частини, причому довжина дуги робочої поверхні кожної з крайніх частин фрикційного елемента складає (0,9:1,3) загальної довжини дуги робочої поверхні внутрішньої частини фрикційного елементу, розміщеної між вставками. При цьому внутрішня частина фрикційного елемента може містити технологічну П-подібну виїмку, яка не враховуються при визначенні довжини дуги робочої поверхні. Вставки розташовуються симетрично від центру металевого каркаса, а сумарна довжина дуги робочої поверхні вставок при цьому складає в межах 15-25 % загальної довжини дуги робочої поверхні всього фрикційного елемента. Розміщення вставок в даний спосіб дозволяє забезпечити не лише необхідний вивід тепла, а й рівномірність зношування робочої поверхні колодки, що в кінцевому результаті зумовлює зменшення зносу колодки загалом та сприяє більш ефективному видаленню дефектів колеса. Проведення моделювання показує, що значення сумарної довжини дуги робочої поверхні вставок в діапазоні 15-25 % є оптимальними, оскільки в даних межах визначається найбільш оптимальне значення лінійного зносу, що сприяє покращенню зносостійкості. Суттєвою ознакою корисної моделі, що заявляється, є кріплення вставок на металевому каркасі за допомогою механічного кріплення, виконаного у вигляді висічок, вирубаних у металевому каркасі, та вигнутих країв підсилювальної пластини, які входять у виїмки, виконані на щонайменше одній бічній поверхні вставок. При цьому виїмки можуть мати різноманітну форму та знаходитись як на одній бічній поверхні вставок зі сторони висічок, так і на обох бічних поверхнях: зі сторони висічок та вигнутих країв підсилювальної пластини. Проведені винахідниками експерименти підтверджують те, що кріплення металевих вставок, здійснене в наведений спосіб, дозволяють достатньою мірою забезпечити ефективне фіксування вставок до металевого каркаса, зменшуючи тим самим можливість від'єднання (відривання) вставки від каркаса в процесі тривалої експлуатації. Перевагою заявленої корисної моделі є виконання в конструкції колодки поперечних пазів у фрикційному елементі таким чином, що вони обмежені з одного боку бічними поверхнями металевих вставок, а з іншого - поверхнями фрикційного елемента, причому бічні поверхні вставок покриті шаром фрикційного матеріалу. Виконані таким чином пази не лише забезпечують достатнє виведення продуктів тертя, а й слугують іскрогасним середовищем. Під час гальмування іскри, утворені в зоні тертя, потрапляють в дані пази, вдаряються в стінки пазів, втрачаючи свою енергію, та гаснуть в них. Таким чином, відбувається зменшення кількості іскор, які можуть утворитись в зоні тертя, що сприяє підвищенню рівня безпеки. Крім того, для забезпечення ефективного виведення продуктів тертя встановлено, що ширина пазів повинна складати у межах 1-5мм, а глибина - не більше товщини композиційного фрикційного елемента. Встановлені розміри пазів не лише сприяють кращому відведенню продуктів зносу з зони тертя, а й зумовлюють певну гнучкість, що забезпечує цілісність колодки під час експлуатації. Виконання конструкції колодки підсилювальної пластини з бічними ребрами жорсткості дозволяє надати додаткової жорсткості каркасу та підвищити надійність кріплення металевого каркасу з фрикційним композиційним елементом. Крім того, підсилювальна пластина не лише сприяє покращенню жорсткості каркаса, а й виконує роль одного з фіксатора металевих вставок, за рахунок їх затискання своїми вигнутими краями. Крім того, додаткового збільшення зчеплення металевого каркаса з фрикційним елементом надають засоби механічного кріплення, вирубані в металевому каркасі. Розташування їх з обох боків бічних бобишок дає можливість забезпечити рівномірність кріплення по всій площі колодки, а виконання їх у вигляді висічок дозволяє покращити зчеплення металевого каркаса з фрикційним елементом. Перевагою заявленої корисної моделі є використання композиційного фрикційного елемента, виготовленого з безазбестового композиційного матеріалу, який характеризується не тільки підвищеною стійкістю до короткочасної дії високих температур при екстреному гальмуванні, але також не містить в своєму складі шкідливого для здоров'я людини азбестового волокна, частки якого можуть потрапляти у навколишнє середовище як при виготовленні 4 UA 101683 U 5 10 15 20 25 30 35 40 45 50 55 колодок (шкідливе виробництво), так і при роботі колодок у складі гальм. Таким чином, використання без азбестового композиційного матеріалу дозволяє забезпечити як зносостійкість колодок, так і покращити екологічність та безпечність процесу їх виготовлення та експлуатації. Відомо, що під час використання безазбестових композиційних матеріалів важливе значення має присутність в їх складі армуючих волокон, оскільки вони дають можливість отримання матеріалів з високою міцністю і жорсткістю, при цьому зберігаючи дуже низьку масу. Шляхом проведення досліджень винахідниками несподівано було встановлено, що важливе значення також має не лише проста наявність армуючих волокон, а й їх поєднання з певною основою. Відповідно до досліджень, поєднання певного вмісту армуючих волокон з саме каучуковосмоляною основою дозволяє отримати необхідні результати для забезпечення стабільності фрикційних характеристик колодок. Винахідниками під час проведення досліджень встановлено, що для отримання стабільних значень фрикційних показників, які забезпечать покращення зносостійкості, необхідним є застосування мінеральних волокон або параарамідних волокон як армуючого волокна. Використання мінеральних волокон або параарамідних волокон в складі композиційного матеріалу дозволило досягти оптимальних фрикційних параметрів робочої поверхні та істотно поліпшити технічні характеристики, оскільки, наприклад, мінеральні волокна мають більш стабільний коефіцієнт тертя при високих температурах, характерних при гальмуванні на великих швидкостях, а параарамідні волокна характеризуються значною термостійкістю. До того ж, мінеральні волокна істотно знижують вагу фрикційного елемента, що полегшує навантаження на інші частини гальм. Для забезпечення стабільності фрикційних характеристик колодки, а також для надання додаткової жорсткості та щільності, до складу безазбестового композиційного матеріалу додані добавки. За рахунок використання колодок в потягах різного призначення (пасажирські, вантажні і т.д.) існує необхідність у їх виготовленні з різними фізико-механічними показниками для забезпечення відповідної надійності роботи гальмівної системи. З цією метою винахідниками були проведені моделювання та дослідження, що дозволили досягти необхідних значень фрикційних параметрів колодок. Так, за пп. 8 формули колодки, що заявляється, основою для фрикційного елементу являється каучуково-смоляна матриця з одним видом каучуку та двома видами смоли, а також з додатковим вмістом мінеральних та параарамідних волокон, металевих та неорганічних наповнювачів, лубриканту, вулканізуючих агентів. Даний склад композиційного матеріалу використовується для виготовлення колодок з низьким коефіцієнтом тертя та експлуатації її при натисканні близько 21 кН. За пп. 9 формули основою для фрикційного елементу являється каучуково-смоляна матриця з двома видами каучуку та одним видом смоли, а також з додатковим вмістом мінеральних та параамідних волокон, прискорювачами вулканізації та вулканізуючих агентів. Даний склад композиційного матеріалу використовується для виготовлення колодок з високим коефіцієнтом тертя, натискання на які складає близько 11 кН. Крім того, в процесі виготовлення колодки з застосуванням даного складу матеріалу використовується підкладка (нанесення відомих речовин для покращення адгезії) між металевим каркасом та фрикційним матеріалом. Таким чином, використання певного виду матеріалу для різних типів потягів дозволяє забезпечити необхідні значення фізико-механічних показників колодок. За рахунок використання вищезазначених складів безазбестового композиційного матеріалу, що не містить шкідливих для здоров'я та нормативно заборонених для використання елементів, але в той же час забезпечує стабільність всіх фрикційних характеристик, вдалося підвищити екологічність та безпечність не лише виготовлення колодок, а й їх подальшої експлуатації. Як вже було зазначено вище, найголовнішим параметром в роботі гальмівної системи є коефіцієнт тертя і саме забезпечення стабільного значення даного показника дозволяє покращити стійкість та довготривалість роботи колодки. Проведені моделювання впливу значень коефіцієнта тертя на лінійний знос при різних температурних режимах показали, що застосування безазбестового композиційного матеріалу за пп. 8 формули дозволяє досягти необхідних низьких значень коефіцієнта тертя, які забезпечать оптимальні значення лінійного зносу матеріалу при різних швидкісних і температурних режимах. Встановлено, що оптимальний діапазон значень коефіцієнта тертя даного матеріалу у парі зі сталлю знаходиться у межах 0,35-0,50. За пп. 9 формули досягається високий коефіцієнт тертя, який складає у парі зі сталлю у межах не менше 0,40. 5 UA 101683 U 5 10 15 20 25 30 35 40 45 50 55 60 Отримані в результаті моделювання значення коефіцієнта тертя в діапазоні 0,35-0,50 за пп. 8 формули і в межах не менше 0,40 за пп. 9 формули є оптимальними, оскільки в даних межах коефіцієнт тертя залишається найбільш стабільним протягом тривалого часу експлуатації, а також визначає найбільш оптимальні значення лінійного зносу, тобто сприяє покращенню зносостійкості. В результаті проведених моделювань зносостійкості колодок з вказаними варіантами фрикційного матеріалу було встановлено діапазон стабільних значень лінійного зносу робочої поверхні фрикційного елементу, який складає не більше 0,15 мм для обох варіантів колодок. Крім того, винахідниками було встановлено, що за рахунок використання вказаних варіантів фрикційного матеріалу оптимальні значення твердості фрикційного елемента за Брінеллем (16/187,5/30) для матеріалу за пп. 8 формули повинні бути у межах НВ=2,0-8,0, а за пп. 9 формули -1,6-5,0. Дані діапазони достатньою мірою забезпечують підвищення зносостійкості колодки. Використання матеріалів зі значеннями твердості нижче встановлених діапазонів для кожного варіанта здійснення призводить до швидкого зносу робочої поверхні елемента, в той час як використання матеріалу із твердістю більше встановлених діапазонів для кожного варіанта здійснення може призвести до агресивної поведінки по відношенню до контртіла (колеса) та, як наслідок, прискорений його знос. Застосування матеріалів, за допомогою яких не досягаються необхідні значення коефіцієнту тертя, може негативно впливати на гальмівний шлях, відповідно знижуючи рівень безпеки. Зміни даних діапазонів значень призводитимуть до зростання значень лінійного зносу, а, отже, й до погіршення стійкості роботи колодок. Результати досліджень наведені на Графіку 1. Як відомо, довжина гальмівного шляху залежить не лише від початкової швидкості транспортного засобу, а й від коефіцієнта тертя, який безпосередньо залежить від матеріалу фрикційного елементу. Графік 1 показує досягнення ефективних значень гальмівного шляху в результаті використання колодки з фрикційним елементом, виготовленого з без азбестового композиційного матеріалу за пп. 8 формули в порівняні з типовими азбестовими колодками при певних значеннях початкової швидкості. Заявлена корисна модель пояснюється наступним прикладом здійснення гальмівної колодки та відповідними кресленнями, а саме: - фіг. 1 - вид зверху металевого каркаса з механічним кріпленням металевих вставок; - фіг. 2 - переріз А-А на фіг. 1; - фіг. 3 - вид збоку металевої вставки при механічному кріпленні; - фіг. 4 - вид спереду металевої вставки при механічному кріпленні. Зображувальні матеріали, що ілюструють заявлену корисну модель, а також наведений приклад конкретного виконання гальмівної колодки залізничного транспортного засобу ніяким чином не обмежують обсяг домагань, викладений у формулі, а тільки пояснюють суть корисної моделі. Гальмівна колодка залізничного транспортного засобу формули містить композиційний фрикційний елемент 1 (на кресленні не показано), який закріплений на металевому каркасі 2. Металевий каркас 2 виконаний у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку 3 з отвором для розміщення чеки 4 та бічні бобишки 5, які слугують напрямними для чеки. До металевого каркаса 2 в центральній його частині з внутрішньої сторони за допомогою зварювання приєднана підсилювальна пластина 6, виконана з бічними ребрами жорсткості. Крім того, вигнута полоса металевого каркаса 2 також характеризується наявністю засобів механічного кріплення 7 композиційного фрикційного елемента 1 у вигляді висічок. До металевого каркаса 2 з внутрішньої його сторони прикріплені металеві вставки 8, виконані переважно з чавуну. Кріплення металевих вставок 8 здійснюється за допомогою механічного кріплення, виконаного у вигляді висічок 9, вирубаних у металевому каркасі 2, та вигнутих країв 10 підсилювальної пластини 6, які входять у виїмки 11, виконані на щонайменше одній бічній поверхні металевих вставок 8. Здійснення механічного кріплення металевих вставок через використання зазначених вище ознак приводить до додаткового технічного результату при використанні корисної моделі, який полягає в зменшенні кількості технологічних операцій та деталей при виготовленні колодок. Композиційний фрикційний елемент 1 містить поперечні пази 12 (на кресленні не показано), виконані таким чином, що вони обмежені з одного боку бічними поверхнями металевих вставок 8, при цьому бічні поверхні металевих вставок 8 покриті шаром фрикційного матеріалу. Композиційний фрикційний елемент 1 містить з внутрішньої його робочої поверхні технологічну виїмку 13 (на кресленні не показано), яка може бути і відсутньою при іншому варіанті виконання колодки. 6 UA 101683 U 5 10 15 20 25 30 35 Виготовлення гальмівної колодки для залізничного транспортного транспорту може здійснюватись відомими способами з застосуванням відомих технологічних прийомів штампування, зварювання, пресування композиційних сумішей, термообробки та механічної обробки. Заявлена корисна модель може бути використана у конструкції гальмівної колодки для певних типів залізничних транспортних засобів. Так, гальмівна колодка за пп.1-8 використовується для експлуатації на головних, моторних та причіпних вагонах електропоїздів. При цьому фрикційний елемент 1 є виконаним з безазбестового композиційного матеріалу, що містить каучуково-смоляну матрицю з одним видом каучуку та двома видами смоли, а також з додатковим вмістом мінеральних та параамідних волокон, металевих та неорганічних наповнювачів, лубриканту, вулканізуючих агентів. Гальмівна колодка за пп. 1-7,9 формули використовується для експлуатації на пасажирських вагонах. При цьому основою для фрикційного елемента 1 є каучуково-смоляна матриця з двома видами каучуку та одним видом смоли, а також з додатковим вмістом мінеральних та параамідних волокон, прискорювачами вулканізації та вулканізуючих агентів. Крім того, в процесі виготовлення колодки з застосуванням даного складу матеріалу використовується підкладка (нанесення відомих речовин для покращення адгезії поверхні) між металевим каркасом та фрикційним матеріалом. Перелічені композиційні матеріали дозволяють досягти стабільності відповідних значень фрикційних характеристик колодок, а також забезпечити екологічність та безпечність експлуатації колодок для різних типів потягів. Утворені в тілі фрикційного елемента 1 пазів 12 сприяють кращому відведенню продуктів зносу з зони тертя, а також зумовлюють певну гнучкість, що забезпечує цілісність колодки під час експлуатації, при цьому ширина пазів 12 може складати, наприклад, 1-5мм. Відповідною конструкцією кріплення та розташуванням металевих вставок 8 намагаються досягти покращення процесу відводу тепла з зони контакту колеса з колодкою, забезпечити вигідну обробку поверхні кочення колеса, а також сприяти досягненню необхідних фізикомеханічних показників робочої поверхні колодки. Таким чином, заявлена корисна модель дозволяє досягти підвищення надійності роботи та зносостійкості колодки в широкому діапазоні режимів гальмування в результаті зміни її конструкції для покращення термостійкості шляхом запобігання виникнення термічних тріщин в тілі композиційного фрикційного елемента та його обгорання в місці контакту з металевою вставкою при виготовленні та експлуатації. Додатково заявлена корисна модель дозволяє досягти забезпечення стабільності фрикційних характеристик робочої поверхні протягом всього строку експлуатації колодки з одночасним підвищенням екологічності та безпечності виготовлення колодки та її подальшої експлуатації. 7 UA 101683 U ФОРМУЛА КОРИСНОЇ МОДЕЛІ 5 10 15 20 25 30 1. Гальмівна колодка залізничного транспортного засобу, яка містить композиційний фрикційний елемент, закріплений на металевому каркасі, виконаному у вигляді вигнутої полоси, на поверхні якої розташовано центральну бобишку з отвором для розміщення чеки та бічні бобишки, засоби механічного кріплення композиційного фрикційного елемента, підсилювальну пластину та металеві вставки, яка відрізняється тим, що вставки закріплені на металевому каркасі за допомогою механічного кріплення, виконаного у вигляді висічок, вирубаних у металевому каркасі, та вигнутих країв підсилювальної пластини, які входять у виїмки, виконані на щонайменше одній бічній поверхні вставок, а фрикційний елемент містить поперечні пази, виконані з обох боків кожної вставки таким чином, що вони обмежені з одного боку торцевими поверхнями вставок; вставки розміщені таким чином, що ділять всю робочу поверхню колодки на три частини, причому довжина дуги робочої поверхні кожної з крайніх частин фрикційного елемента складає (0,9:1,3) сумарної довжини дуги робочої поверхні внутрішньої частини фрикційного елемента, розміщеної між вставками, а сумарна довжина дуги робочої поверхні вставок складає в межах 15-25 % загальної довжини дуги робочої поверхні всього фрикційного елемента; при цьому композиційний фрикційний елемент виконаний з безазбестового композиційного матеріалу. 2. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що ширина пазів складає у межах 1-5 мм. 3. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що глибина пазів складає не більше товщини композиційного фрикційного елемента. 4. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що вставки симетрично розміщені на відстані від центру металевого каркаса. 5. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що бічні поверхні вставок покриті шаром фрикційного матеріалу. 6. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що підсилювальна пластина виконана з бічними ребрами жорсткості. 7. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що засоби механічного кріплення композиційного фрикційного елемента виконані у вигляді висічок, вирублених в металевому каркасі з обох боків від бічних бобишок. 8 UA 101683 U 5 10 8. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що безазбестовий фрикційний матеріал з каучуково-смоляною основою з вмістом армуючих волокон та домішок для досягнення твердості поверхні фрикційного елемента за Брінеллем (16/187,5/30) у межах НВ=2-8, коефіцієнта тертя у парі зі сталлю у межах 0,35-0,50 та лінійного зносу у парі зі сталлю не більше 0,15 мм. 9. Гальмівна колодка залізничного транспортного засобу за п. 1, яка відрізняється тим, що безазбестовий фрикційний матеріал з каучуково-смоляною основою з вмістом армуючих волокон та домішок для досягнення твердості поверхні фрикційного елемента за Брінеллем (16/187,5/30) у межах НВ=1,6-5,0, коефіцієнта тертя у парі зі сталлю у межах не менше 0,40 та лінійного зносу у парі зі сталлю не більше 0,15 мм. 9 UA 101683 U Комп’ютерна верстка І. Скворцова Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори російськоюWienstroth Bernd Uwe

МПК / Мітки

МПК: F16D 65/04, B61H 7/02

Мітки: залізничного, транспортного, гальмівна, засобу, колодка

Код посилання

<a href="https://ua.patents.su/12-101683-galmivna-kolodka-zaliznichnogo-transportnogo-zasobu.html" target="_blank" rel="follow" title="База патентів України">Гальмівна колодка залізничного транспортного засобу</a>

Попередній патент: Спосіб виконання дистальної резекції підшлункової залози з лапароскопічного доступу

Наступний патент: Спосіб прогнозування рецидивів фібриляції передсердь

Випадковий патент: Спосіб повітряного підведення електроенергії споживачам