Відцентровий компресор та спосіб його виготовлення

Формула / Реферат

1. Відцентровий компресор (1) з корпусом (10), валом (30), встановленою з можливістю обертання в корпусі (10) принаймні однією розташованою в корпусі (10) на валу (30) крильчаткою (13) і встановленим слідом за останньою крильчаткою (13) компресора (1) на шляху середовища в корпусі (10) елементом (15) для випуску середовища певної протяжності в радіальному напрямку (RR) і осьовому напрямку (AR) компресора (1), причому елемент (15) має прохід (15а) для середовища, що тягнеться на певну кутову величину у напрямку (UR) периметра компресора (1), для випуску середовища, прискореного останньою крильчаткою (13), з корпуса (10) компресора, причому елемент (15) утворений з матеріалу з певною структурою, а прохід (15а) утворений у вигляді додатково виконаного просторового переривання цілісності структури матеріалу, який відрізняється тим, що елемент (15) для випуску середовища утворений множиною розташованих пошарово одна на одній в осьовому напрямку (AR) компресора (1) і сполучених одна з одною частин (16, 17, 18).

2. Компресор (1) за п. 2, який відрізняється тим, що частини (16, 17, 18) елемента для випуску сполучені одна з одною за допомогою зварювання, паяння або різьби.

3. Компресор (1) за п. 1 або 2, який відрізняється тим, що прохід (15а) для середовища тягнеться в принаймні двох частинах (16, 17, 18) з множини частин (16, 17, 18) елемента для випуску.

4. Компресор (1) за одним за одним із пп. 1-3, який відрізняється тим, що поперечний переріз проходу (15а) для середовища уздовж його протяжності у напрямку (UR) периметра є постійним.

5. Компресор (1) за одним із пп. 1-3, який відрізняється тим, що поперечний переріз проходу (15а) для середовища уздовж його протяжності у напрямку (UR) периметра збільшується, так що випуск (15Ь) проходу (15а) для середовища розташований в найбільшому його поперечному перерізі.

6. Компресор (1) за одним із пп. 1-5, який відрізняється тим, що матеріал елемента (15) для випуску середовища є матеріалом, обробленим тиском, і при цьому структура матеріалу елемента (15) для випуску середовища утворена у вигляді структури матеріалу, обробленого тиском.

7. Компресор (1) за п. 6, який відрізняється тим, що матеріал елемента (15) для випуску середовища є катаним матеріалом і, зокрема, металевим листом, і при цьому структура матеріалу елемента (15) для випуску середовища утворена у вигляді структури катаного матеріалу.

8. Спосіб виготовлення відцентрового компресора (1), що включає: підготовку корпуса (10), підготовку вала (30), підготовку принаймні однієї крильчатки (13) і розташування її на валу (30), установку з можливістю обертання вала (30) в корпусі (10), підготовку елемента (15) для випуску середовища і розташування його на шляху середовища в корпусі (10) слідом за останньою крильчаткою (13), причому елемент (15) для випуску середовища має певну протяжність в радіальному напрямку (RR) і в осьовому напрямку (AR) компресора (1), а також, для випуску середовища, прискореного останньою крильчаткою (13) компресора, з корпуса (10), має прохід (15а) для середовища, що тягнеться на певну кутову величину у напрямку (UR) периметра компресора, та прохід (15а) виконують в елементі (15) за допомогою обробки з видаленням, який відрізняється тим, що при підготовці елемента (15) для випуску середовища множину окремих частин (16, 17, 18) елемента для випуску розташовують пошарово одна на одній та сполучають одну з одною так, що частини (16, 17, 18) елемента для випуску в осьовому напрямку (AR) відцентрового компресора (1) є розміщеними одна за одною.

9. Спосіб за п. 8, який відрізняється тим, що як початковий матеріал для елемента (15) застосовують матеріал з суцільною стінкою.

10. Спосіб за пп. 8 або 9, який відрізняється тим, що прохід (15а) виконують за допомогою ріжучої зі стружкою та/або знімаючої шар обробки в елементі (15) для випуску середовища.

11. Спосіб за п. 8, який відрізняється тим, що частини (16, 17, 18) елемента для випуску сполучають одна з одною за допомогою зварювання, паяння або різьби.

12. Спосіб за п. 8 або 11, який відрізняється тим, що прохід (15а) для середовища виконують так, що він тягнеться в принаймні двох частинах (16, 17, 18) з множини частин (16, 17, 18) елемента для випуску.

13. Спосіб за одним із пп. 8-12, який відрізняється тим, що прохід (15а) для середовища виконують так, що поперечний переріз проходу (15а) уздовж його протяжності у напрямку (UR) периметра є постійним.

14. Спосіб за одним з пп. 8-12, який відрізняється тим, що прохід (15а) для середовища виконують так, що поперечний переріз проходу (15а) уздовж його протяжності у напрямку (UR) периметра збільшується, так що випуск (15b) проходу (15а) для середовища розташований в його найбільшому поперечному перерізі.

15. Спосіб за одним з пп. 8-14, який відрізняється тим, що як початковий матеріал для елемента (15) для випуску середовища застосовують матеріал, оброблений тиском.

16. Спосіб за п. 15, який відрізняється тим, що як початковий матеріал для елемента (15) для випуску середовища застосовують катаний матеріал, зокрема металевий лист.

Текст

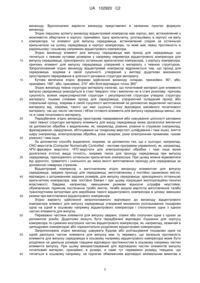

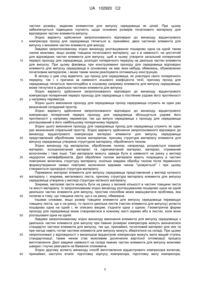

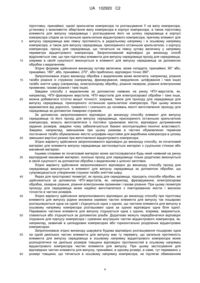

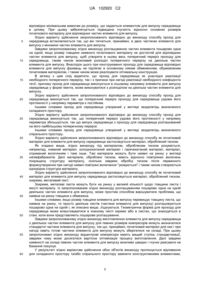

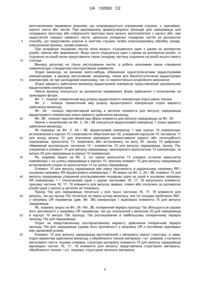

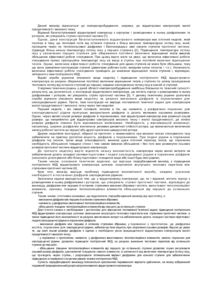

Реферат: Винахід належить до відцентрових компресорів. Відцентровий компресор містить корпус компресора, в якому встановлені вал з крильчаткою і встановлений слідом за останньою крильчаткою елемент для випуску середовища певної протяжності в радіальному і осьовому напрямку. Елемент для випуску середовища має прохід, що тягнеться на певну кутову міру у напрямку периметра. Він утворений розташованими пошарово в осьовому напрямку частинами (16, 17, 18), в яких видалена частина матеріалу утворює прохід для середовища. Спосіб виготовлення відцентрового компресора передбачає зокрема виготовлення елемента для випуску середовища шляхом його пошарового формування із частин (16, 17, 18) так, що їхні видалені частини формують відповідний канал. Винаходи сприяють підвищенню ККД компресора і більш оперативній заміні елемента для випуску середовища. UA 102920 C2 (12) UA 102920 C2 UA 102920 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід відноситься до відцентрового компресора згідно обмежувальній частині п. 1 формули винаходу та способу виготовлення відцентрового компресора згідно обмежувальної частини п. 9 формули винаходу. Відцентровий компресор і спосіб названого вигляду відомі з WO 2005/045201A1. Одно і багатоступінчаті відцентрові компресори, у яких одна або декілька крильчаток розташовано на валу в корпусі відповідного відцентрового компресора, мають для обтікання крильчаток відповідного відцентрового компресора розділені на шари відповідно розташовані один за одним, такі, що оточують в осьовому напрямку компресора, конструктивні елементи статора, які разом утворюють пакет статора відцентрового компресора. Останній конструктивний елемент статора кожної групи ступенів містить прохід для середовища, який збирає ущільнюване, що відповідно піддається стисканню, середовище і направляє до нагнітального патрубка, через який середовище виходить з корпусу компресора і підводиться до наступного процесу. Цей прохід для середовища, який таким чином служить для виходу середовища, прискореного останньою крильчаткою компресора, може бути виконаний у вигляді збірки або у вигляді спірального простору. Спіральним простором позначається простір, що розвивається, або що збільшується у поперечному перерізі по периметру відцентрового компресора відповідно останній частині статора, в який через дифузор надходить, наприклад, газоподібне або рідке плинне середовище і при великому поперечному перерізі спірального простору потім випускається з корпусу компресора. Збіркою, навпаки, називається простір, що має постійний поперечний переріз по периметру відцентрового компресора або останньої частини статора, причому через дифузор, наприклад, газоподібне або рідке середовище надходить в простір і в будь-якому відповідно потрібному місці випускається з корпусу компресора. На Фіг. 1 на прикладі одноступінчатого компресора схематично показано виконання відцентрового компресора 1', відповідне рівню техніки. Згідно Фіг. 1 в корпусі 10' відцентрового компресора 1' через впуск 12' для середовища, утворений корпусом 10' і впускною вставкою 11', наприклад, газоподібне середовище прямує в крильчатку 13', що обертається з валом 20', і з крильчатки 13' прямує назовні радіально в прохід 16' дифузора, обмежений внутрішньою частиною 14' і корпусом 15' спірального/складаного простору, який впускає середовище в спіральний/складаний прохід 15а' (прохід для випуску середовища, прискореного останньою крильчаткою компресора), утворений в корпусі 15' спірального/складаного простору. Через спіральний/складаний прохід 15а' середовище прямує до випуску 17' корпусу 10' і подається до наступного процесу. Такий корпус складаного простору або корпус спірального простору, що має складаний прохід або спіральний прохід, який утворює елемент для випуску середовища, зазвичай виготовляється у вигляді відливки, причому відповідно спіральний прохід створюється, наприклад, ливарним стрижнем. Проте відливки мають недоліки відносно їх тривалого часу постачання і потрібних для виготовлення моделей, які у багатьох випадках не можуть застосовуватися повторно, що впливає на істотне збільшення вартості виготовлення відливок, та на зміні якості. Зміни якості торкаються при цьому, зокрема, дотримання заданих розмірів (тут, зокрема дотримання заданих розмірів спірального проходу відповідно складаного проходу) і структури матеріалу, на які у відливок можуть негативно позначатися, зокрема, раковини. Знову ж таки раковини можуть вести до тріщин і до проблем обробки або навіть до необхідності викидання всієї відливки. В результаті відцентрові компресори, обладнані такими звичайними елементами для випуску середовища, для виробника таких компресорів представляють проблему в частині дотримання необхідних експлуатаційно-технічних властивостей, таких як надійність роботи, відповідно безаварійність, і дотримання договірного часу постачання. При цьому виготовлення таких відцентрових компресорів для виробника може бути пов'язане з високими вартісними ризиками, які можуть виражатися, наприклад, в штрафах неустойки, підвищеній вартості виготовлення та/або транспортування і таке інше. Далі такі традиційні відцентрові компресори є проблематичними в частині стандартизації і при цьому вартісній оптимізації процесу виготовлення. У основі винаходу лежить завдання підготовки відцентрового компресора названого виду, який в порівнянні з традиційними відцентровими компресорами має покращені експлуатаційнотехнічні показники і який може виготовлятися з меншими вартісними витратами. Далі в основі винаходу лежить підготовка способу для виготовлення такого відцентрового компресора. Зазначені вище завдання вирішуються за допомогою відцентрового компресора згідно пункту 1 формули винаходу, відповідно способу виготовлення згідно пункту 8 формули 1 UA 102920 C2 5 10 15 20 25 30 35 40 45 50 55 60 винаходу. Вдосконалені варіанти винаходу представлені в залежних пунктах формули винаходу. Згідно першому аспекту винаходу відцентровий компресор має корпус, вал, встановлений з можливістю обертання в корпусі, принаймні, одну крильчатку, розташовану в корпусі на валу компресора, та елемент для випуску середовища, встановлений слідом за останньою крильчаткою на шляху середовища в корпусі компресора, та який має певну протяжність в радіальному і осьовому напрямках відцентрового компресора. Згідно винаходу елемент для випуску середовища має прохід для середовища, що тягнеться з певним кутовим розміром у напрямку периметра відцентрового компресора для випуску середовища, прискореного останньою крильчаткою компресора, з корпусу компресора, причому елемент для випуску середовища утворений з матеріалу з певною структурою. Запропонований згідно винаходу відцентровий компресор відрізняється тим, що прохід для середовища, зокрема в своїй сукупності, утворений у вигляді додатково виконаного просторового переривання в цілісності речовини структури матеріалу. Кутова величина згідно формам здійснення винаходу складає, принаймні, 90°, або, принаймні, 180°, або, принаймні, 270° або біля відповідно точно 360°. Згідно винаходу певна структура матеріалу означає, що початковий матеріал для елемента випуску середовища знаходиться в стані твердого тіла і виключно не в стані розплаву, причому сукупність всяких нерегулярностей структури і регулярностей структури утворює структуру матеріалу. Іншими словами прохід для середовища, утворюючий складаний прохід або спіральний прохід, зокрема в своїй сукупності виготовлений за допомогою видалення частинок матеріалу від, зокрема, такого що має суцільну стінку відповідно масивного початкового матеріалу, так що число частинок і об'єм готового елемента для випуску середовища менші, ніж те ж саме початкового матеріалу. Передбачене згідно винаходу просторове переривання або скасування цілісності речовини такої певної структури матеріалу елемента для входу середовища може досягатися виключно за допомогою обробки з видаленням, як, наприклад, різання, різання із стружкою (наприклад, фрезерування, свердлення, обточування на токарному верстаті, шліфування і таке інше), зняття шару (наприклад, електроіскрова обробка, різка лазером, різка електронним променем, газове різання) і таке інше. За допомогою способу видалення, зокрема, за допомогою тих, що є сьогодні, наприклад, CNC-верстатів (Computer Numerically Controlled - числове програмне управління), як, наприклад, ЧПУ-фрезерні верстати, ЧПУ-верстати для електроіскрової обробки і таке інше може досягатися істотно вища точність, зокрема також для проходу середовища при випуску середовища, прискореного останньою крильчаткою компресора. При цьому можна відмовитися від дорогого, тривалого і схильного до зміни якості виготовлення проходу для середовища за допомогою ливарних стрижнів. Відцентровий компресор з виготовленим згідно винаходу елементом для випуску середовища, завдяки проходу для середовища, виготовленому з постійно однаковою якістю, відповідно з дотриманням заданих розмірів, для випуску середовища, прискореного останньою крильчаткою компресора, має постійно бажані і при цьому покращені експлуатаційно-технічні властивості. Завдяки, наприклад, зменшеним ризикам відносно штрафів неустойки, обумовлених терміном постачання та/або якістю, та/або вищою вартістю виготовлення та/або транспортними витратами для виробника такого відцентрового компресора в цілому зменшені ризики при виготовленні відцентрового компресора. Згідно варіанту здійснення запропонованого відповідно до винаходу відцентрового компресора елемент для випуску середовища утворений множиною розташованих пошарово одна на одній в осьовому напрямку відцентрового компресора і сполучених одна з одною частин елемента для випуску. Переважно частини елемента для випуску зварені, спаяні або сполучені одна з одною за допомогою різьби. Додатково можуть бути передбачені відповідні з'єднання для корпусу компресора та суміжних внутрішніх частин відцентрового компресора, як, наприклад, зазвичай в циліндрових компресорах або горизонтально розділених відцентрових компресорах. Запропонована згідно винаходу шарувата будова або розташування пошарово одна на одній декількох частин елемента для випуску має ту перевагу, що загальна протяжність елемента для випуску середовища в осьовому напрямку відцентрового компресора може бути розділена на декілька розмірів товщини відповідно протяжностям в осьовому напрямку частин елемента випуску. При цьому використовуваний для відповідних частин елементів випуску початковий матеріал, принаймні, в розмірі, а саме тут переважно розміру товщини, що тягнеться в осьовому напрямку, не підлягає обмеженням відповідно мінімальним вимогам в 2 UA 102920 C2 5 10 15 20 25 30 35 40 45 50 55 60 частині розміру, заданим елементом для випуску середовища як цілий. При цьому забезпечується підвищена гнучкість щодо основних розмірів початкового матеріалу для відповідних частин елемента випуску. Згідно варіанту здійснення запропонованого відповідно до винаходу відцентрового компресора прохід для середовища тягнеться в, принаймні, двох частинах елемента для випуску з множини частин елемента для виходу. Завдяки запропонованому згідно винаходу розташуванню пошарово одна на одній таким чином можливо, якщо розмір товщини початкового матеріалу, що є в наявності, не достатній для відповідних частин елемента для випуску, щоб в ньому утворити загальний поперечний переріз проходу для середовища, розподіл поперечного перерізу на декілька частин елемента для випуску. При цьому фахівець при конструюванні проходу для середовища відповідно елемента для випуску середовища в основному не має яких-небудь обмежень, обумовлених початковим матеріалом, і може таким чином реалізувати оптимальну конструкцію. В зв'язку з цим слід відмітити, що прохід для середовища, як унаслідок свого поперечного перерізу, так і з причини за наявності осьового коефіцієнта течії, причому прохід для середовища тягнеться гвинтоподібно в осьовому напрямку елемента для випуску середовища, може тягнутися в декількох частинах елемента для випуску. Згідно варіанту здійснення запропонованого відповідно до винаходу відцентрового компресора поперечний переріз проходу для середовища є постійним уздовж його протяжності у напрямку периметра. Згідно цього виконання проходу для середовища прохід середовища служить як один раз визначений складаний простір. Згідно варіанту здійснення запропонованого відповідно до винаходу відцентрового компресора поперечний переріз проходу для середовища збільшується уздовж його протяжності у напрямку периметра, так що випуск середовища з проходу для середовища розташований в його найбільшому поперечному перерізі. Згідно цього виконання проходу для середовища прохід для середовища служить як один раз визначений спіральний простір. Згідно варіанту здійснення запропонованого відповідно до винаходу відцентрового компресора матеріал елемента для випуску середовища представлений обробленим тиском матеріалом, причому структура матеріалу елемента для випуску середовища утворена структурою матеріалу, обробленого тиском. Згідно винаходу під матеріалом, обробленим тиском, наприклад, розуміється кований матеріал, холоднокатаний матеріал та гарячекатаний матеріал, матеріал, отриманий волочінням і таке інше. Такі матеріали можуть завжди бути в наявності на ринку у вигляді недорогих напівфабрикатів. Далі оброблені тиском матеріали мають покращену в частині повітряних включень структуру матеріалу, оскільки завдяки обробці тиском після первинного формоутворення наявні повітряні включення відомим чином "уковуються" і при цьому створюється однорідна структура матеріалу. Переважно матеріал елемента для випуску середовища представлений у вигляді катаного матеріалу і, зокрема, металевого листа, причому структура матеріалу елемента для випуску середовища утворена у вигляді структури катаного матеріалу. Зокрема, металеві листи можуть бути на ринку у великій кількості в частині товщини листа та якості матеріалу. Із запропонованим згідно винаходу розташуванням пошарово одна на одній декількох частин елемента для випуску, простим способом може вирішуватися проблема, яка полягає в тому, що товщина листа, що є на ринку, обмежена. Іншими словами, якщо розмір товщини елемента для випуску середовища перевищує товщину листа, що є на ринку, то просто декілька листів (частин елемента для випуску) укласти пошарово одна на одній і, як описано вищим, з'єднати одна з одною. Геометрична форма проходу для середовища може створюватися в кожному листі окремо або в листах, коли вони розташовані одна на одній. Завдяки запропонованому згідно винаходу виконання елемента для випуску середовища з декількох частин елемента для випуску при певних розмірах компресорів можуть визначатися стандартні частини елемента для випуску, так що, принаймні, початковий матеріал для них та при нагоді навіть готові частини елемента для випуску можуть зберігатися на складі. При цьому запропоновані у відповідності з винаходом відцентрові компресори можуть мати вищий ступінь стандартизації, таким чином стає можливим досягнення вартісної оптимізації процесу виготовлення. Далі завдяки наявності на складі певних частин елемента для випуску можливо швидко і гнучко реагувати на бажання споживача. Згідно другому аспекту винаходу спосіб виготовлення відцентрового компресора включає, принаймні, наступні етапи: підготовку корпусу компресора, підготовку валу компресора, 3 UA 102920 C2 5 10 15 20 25 30 35 40 45 50 55 60 підготовку, принаймні, однієї крильчатки компресора та розташування її на валу компресора, установку з можливістю обертання валу компресора в корпусі компресора, а також підготовку елемента для випуску середовища і розташування його на шляху середовища в корпусі компресора слідом за останньою крильчаткою відцентрового компресора, причому елемент для випуску середовища має певну протяжність в радіальному напрямку і в осьовому напрямку компресора, а також для випуску середовища, прискореного останньою крильчаткою, з корпусу компресора, прохід для середовища, що тягнеться на певну кутову величину у напрямку периметра відцентрового компресора. Запропонований відповідно до винаходу спосіб відрізняється тим, що при підготовці елемента для випуску середовища прохід для середовища, зокрема в своїй сукупності виконується в елементі для випуску середовища за допомогою обробки з видаленням. Згідно формам здійснення винаходу кутова величина, може складати, принаймні, 90° або, принаймні, 180°, або, принаймні, 270°, або приблизно, відповідно точно 360°. Запропонована згідно винаходу обробка з видаленням може включати, наприклад, різання та/або різання із стружкою (наприклад, фрезерування, свердлення, шліфування і таке інше) та/або зняття шару (наприклад, електроіскрову обробку, різання лазером, різання електронним променем, газове різання і таке інше). Завдяки способу з видаленням за допомогою наявних на ринку ЧПУ-верстатів, як, наприклад, ЧПУ-фрезерних верстатів, ЧПУ-верстатів для електроіскрової обробки і таке інше, можна добиватися істотно вищої точності, зокрема, також для проходу для середовища для випуску середовища, прискореного останньою крильчаткою компресора. При цьому можна відмовитися від дорогого, тривалого і схильного до коливань якості виготовлення проходу для середовища за допомогою ливарних стрижнів. За допомогою запропонованого відповідно до винаходу способу елемент для випуску середовища та його прохід для випуску середовища, прискореного останньою крильчаткою компресора, можуть виготовлятися з постійно однаковою якістю, відповідно дотриманням заданих розмірів, завдяки чому забезпечуються бажані експлуатаційно-технічні властивості. Завдяки, наприклад, зменшеним при цьому ризикам в частині обумовлених терміном постачання та/або обумовлених якістю штрафам неустойки для виробника компресора в цілому зменшені вартісні ризики при виготовленні відцентрового компресора. Згідно варіанту здійснення запропонованого відповідно до винаходу способу, як початковий матеріал для елемента випуску середовища застосовується матеріал з суцільною стінкою або масивний матеріал. Іншими словами як початковий матеріал може застосовуватися будь-який наявний на ринку відповідний масивний матеріал, оскільки прохід для середовища тільки додатково виконується в своїй сукупності за допомогою обробки з видаленням з цілісної заготівки. Згідно варіанту здійснення запропонованого відповідно до винаходу способу прохід для середовища виконується в елементі для випуску середовища за допомогою обробки, що супроводжується утворенням стружки та/або зняттям шару. Якраз для просторової геометрії, як прохід для середовища, підходять способи обробки, які здійснюються за допомогою ЧПУ-верстатів, як, наприклад, фрезерування, електроіскрова обробка, лазерне різання, різання електронним променем і газове різання. При цьому геометрія проходу для середовища може надійно виготовлятися з повторюваною якістю і високою точністю в частині розмірів. Згідно варіанту здійснення запропонованого відповідно до винаходу способу при підготовці елемента для випуску рідини множина окремих частин елемента для випуску так пошарово розташовуються одна на одній і з'єднуються одна з одною, що частини елемента для випуску в осьовому напрямку компресора розташовані одна за одною відповідно одна біля одної. Переважно частини елемента для випуску з'єднуються одна з одною, зокрема, зварюються, спаюються або з'єднуються за допомогою різьби. Додатково можуть передбачатися відповідні з'єднання для корпусу компресора і суміжних внутрішніх частин відцентрового компресора, як, наприклад, зазвичай в циліндрових компресорах або горизонтально розділених відцентрових компресорах. Запропонована згідно винаходу шарувата будова відповідно розташування пошарово одна на одній декількох частин елемента для випуску має ту перевагу, що загальна протяжність елемента для випуску середовища в осьовому напрямку відцентрового компресора може розподілятися на декілька розмірів товщини відповідно протяжностей в осьовому напрямку відцентрового компресора частин елемента для випуску. При цьому застосування для відповідних частин елемента для випуску, принаймні, в одному розмірі, а саме, тут переважно у розмірі товщини, що тягнеться в осьовому напрямку компресора, не підлягає обмеженням 4 UA 102920 C2 5 10 15 20 25 30 35 40 45 50 55 60 відповідно мінімальним вимогам до розміру, що задається елементом для випуску середовища в цілому. При цьому забезпечується підвищена гнучкість відносно основних розмірів початкового матеріалу для відповідних частин елемента для випуску. Згідно варіанту здійснення запропонованого відповідно до винаходу способу прохід для середовища встановлюється так, що він тягнеться, принаймні, в двох частинах елемента для випуску з множини частин елемента для випуску. Завдяки запропонованому згідно винаходу розташуванню частин елемента пошарово одна на одній, якщо розмір товщини наявного початкового матеріалу не достатній для відповідних частин елемента для випуску, щоб утворити в ньому весь поперечний переріз проходу для середовища, таким чином можливий розподіл поперечного перерізу на декілька частин елемента для випуску. Внаслідок цього при конструюванні проходу для середовища відповідно елемента для випуску фахівець не підлягає в основному ніяким обмеженням, обумовленим початковим матеріалом, і таким чином може реалізувати оптимальну конструкцію. В зв'язку з цим слід відмітити, що прохід для середовища як унаслідок реалізації необхідного поперечного перерізу, так і з причини при нагоді реалізації необхідного коефіцієнта течії, причому прохід для середовища виконується в осьовому напрямку елемента для випуску середовища у формі гвинта, може виконуватися з розподілом на декілька частин елемента для випуску. Згідно варіанту здійснення запропонованого відповідно до винаходу способу прохід для середовища виконується так, що поперечний переріз проходу для середовища уздовж його протяжності у напрямку периметра є постійним. Іншими словами прохід для середовища утворений у вигляді заздалегідь визначеного складаного простору. Згідно варіанту здійснення запропонованого відповідно до винаходу способу прохід для середовища виконується так, що поперечний переріз уздовж його протяжності у напрямку периметра збільшується, так що випуск середовища з проходу для середовища розташований на його найбільшому поперечному перерізі. Іншими словами прохід для середовища утворений у вигляді заздалегідь визначеного спірального простору. Згідно варіанту здійснення запропонованого відповідно до винаходу способу як початковий матеріал для елемента для випуску середовища застосовується матеріал, оброблений тиском. Як згадано вище, згідно винаходу під матеріалом, обробленим тиском розуміється, наприклад, кований матеріал, холоднокатаний матеріал і гарячекатаний матеріал, матеріал, отриманий волочінням і таке інше. Такі матеріали можуть бути наявні на ринку у вигляді напівфабрикатів. Далі матеріали, оброблені тиском, мають відносно повітряних включень покращену структуру матеріалу, оскільки завдяки обробці тиском після первинного формоутворення при нагоді наявні повітряні включення "уковуються" і таким чином створюється однорідна структура матеріалу. Згідно варіанту здійснення запропонованого відповідно до винаходу способу як початковий матеріал для елемента для випуску середовища застосовується матеріал, оброблений тиском, зокрема, металевий лист. Зокрема, металеві листи можуть бути на ринку у великій кількості щодо товщини листа і якості матеріалу. Із запропонованим згідно винаходу розташуванням пошарово одна на одній декількох частин елемента для випуску, може простим способом вирішуватися проблема, що наявна на ринку товщина є обмежена. Іншими словами, якщо розмір товщини елемента для випуску перевищує товщину листа, що наявна на ринку, то просто декілька листів (частини елемента для випуску) розташовуються пошарово одна на одній і, як описано вище, з'єднуються. Геометрична форма для проходу для середовища може влаштовуватися в кожному листі окремо або в листах, що знаходяться в стані, коли вони представляють пошарове розташування. Завдяки запропонованому згідно винаходу виготовленню елемента для випуску середовища з декількох частин елемента для випуску для певних розмірів компресорів можуть визначатися стандартні частини елемента для випуску, так що, принаймні, початковий матеріал для них і при нагоді навіть готові частини елемента для випуску можуть зберігатися на складі. При цьому запропоновані згідно винаходу відцентрові компресори мають вищий ступінь стандартизації, завдяки чому може досягатися вартісна оптимізація процесу виготовлення. Далі завдяки наявності на складі певних частин елемента для випуску можливо швидко і гнучко реагувати на бажання покупця. У результаті згідно варіантам здійснення обох об'єктів винаходу пропонується відливання для складаного простору та/або спірального простору замінити конструктивними елементами, 5 UA 102920 C2 5 10 15 20 25 30 35 40 45 50 55 виготовленими переважно різанням, що супроводжується утворенням стружки, з, принаймні, одного листа або листів. При відповідному формоутворенні проходів для середовища для складаного простору або спірального простору вони можуть виготовлятися з одного або, при недостатній товщині наявного листа, декількох укладених пошарово листів за допомогою способу, що представляє різання із зняттям стружки та/або електроерозійну обробку (лазер, електронний промінь, газове різання). При укладених пошарово листах вони можуть з'єднуватися один з одним за допомогою різьби, паяння або зварювання. Якщо листи з'єднуються один з одним за допомогою різьби, то з'єднання на різьбі може представляти також складову частину з'єднання на різьбі всього пакету статора. Винахід допускає не тільки застосування листів, а робить можливим також створення номенклатури стандартних конструктивних елементів. Згідно винаходу не виникає якого-небудь обмеження одноступінчатими відцентровими компресорами, а винахід застосовний, наприклад, також для багатоступінчатих відцентрових компресорів, як при циліндровій компоновці, так і в горизонтально розділеного виконання. Згідно варіанту здійснення винаходу відцентровий компресор представлений одновальним відцентровим компресором. Нижче винахід описується за допомогою переважних форм здійснення з посиланням на прикладені фігури. Фіг. 1 - показує схематичний вид розрізу відцентрового компресора згідно рівню техніки. Фіг. 2 - показує схематичний вид розрізу відцентрового компресора згідно варіанту здійснення винаходу. Фіг. 3А - показує перспективний вигляд в деталях елемента для випуску середовища відцентрового компресора згідно варіанту здійснення винаходу. Фіг. 3В - показує перспективний вид збірки елемента для випуску середовища на Фіг. 3А. Нижче з посиланням на Фіг. 2, 3А і 3В описується відцентровий компресор 1 згідно варіанту здійснення винаходу. Як показано на Фіг. 2, 3А і 3В, відцентровий компресор 1 має корпус 10 компресора, встановлений в корпусі 10 з можливістю обертання вал 30, утворений корпусом 10 і вставкою 11 для входу впуску 12 для впускання відповідно засмоктування рідкого або газоподібного середовища, крильчатку 13, закріплену або встановлену на валу 30, прохід 19 дифузора, обмежений внутрішньою частиною 14 і елементом 15 для випуску середовища, прохід 15а, утворений в елементі 15 для випуску середовища, прискореного крильчаткою 13 компресора, та випуск 20 для середовища в корпусі 10 компресора. Як, зокрема, видно на Фіг. 2, тут єдина крильчатка 13 утворює останню крильчатку компресора 1 на шляху середовища в корпусі 10, причому елемент 15 для випуску середовища встановлений слідом за крильчаткою 13 на шляху середовища. Елемент 15 для випуску середовища має певну протяжність в радіальному напрямку RR і осьовому напрямку AR відцентрового компресора 1. Як видно на Фіг. 2, 3А і 3В, елемент 15 для випуску середовища утворений розташованими пошарово одна на одній в осьовому напрямку AR компресора 1 і сполученими одна з одною частинами 16, 17, 18 випускного елемента, причому частини 16, 17, 18 елемента для випуску зварені, спаяні або сполучені за допомогою різьби одна з одною (у деталях не показано). Прохід 15а для середовища тягнеться у всіх трьох частинах 16, 17, 18 елемента для випуску, так що прохід 15а тягнеться на певну кутову величину, яка тут складає приблизно 360°, у напрямку UR периметра (див. Фіг. 3В) компресора 1 відповідно елемента 15 для випуску середовища. Як, зокрема, видно на Фіг. 3А і Фіг. 3В, поперечний переріз проходу 15а збільшується уздовж його протяжності у напрямку UR периметра, так що сполучений з випуском 20 для середовища в корпусі 10 випуск 15b проходу 15а розташований в найбільшому поперечному перерізі проходу 15а для середовища. Згідно не представленому альтернативному варіанту здійснення поперечний переріз проходу 15а для середовища уздовж його протяжності у напрямку UR є постійним, відповідно має однаковий розмір. Елемент 15 для випуску середовища виготовлений з матеріалу певної структури, а саме, згідно варіантам здійснення винаходу з обробленого тиском матеріалу і тут, зокрема, з катаного металевого листа. Іншими словами, структура матеріалу елемента 15 для випуску середовища відповідно частин 16, 17, 18 елемента для випуску представлена структурою матеріалу, обробленого тиском, і тут, зокрема, структурою катаного матеріалу. 6 UA 102920 C2 5 10 15 20 25 30 35 40 45 50 55 Згідно винаходу прохід 15а для середовища виконаний за допомогою обробки з видаленням в тому, що має суцільну стінку, початковому матеріалі (металевий лист) елемента 15 для випуску середовища. При цьому прохід 15а представляє додатково виконане просторове переривання в цілісності речовини структури матеріалу елемента 15 для випуску середовища. У простій формі спосіб виготовлення відцентрового компресора 1 відповідно цьому містить наступні етапи: підготовку корпусу 10, підготовку валу 30, підготовку крильчатки 13 і розташування її на валу 30, установку з можливістю обертання валу 30 в корпусі 10, підготовку елемента 15 для випуску середовища, з виконанням за допомогою обробки з видаленням, переважно за допомогою обробки різанням з утворенням стружки та/або із зняттям шару, проходу 15а в елементі 15 для випуску середовища та розташування елемента 15 на шляху середовища в корпусі 10 слідом за крильчаткою 13. Згідно варіантам здійснення запропонованого відповідно до винаходу способу елемент 15 для випуску середовища, як показано на Фіг. 2-3В, може виготовлятися з множини розташованих пошарово одна на одній в осьовому напрямку AR компресора 1 частин 16, 17, 18 елемента для випуску, причому частини 16, 17, 18 з'єднують одна з одною за допомогою зварювання, паяння або різьби. Прохід 15а для середовища може виконуватися так, що він, як показано на Фіг. 2-3В, тягнеться у всіх трьох частинах 16, 17, 18 елемента для випуску, причому поперечний переріз проходу 15а для середовища уздовж його протяжності у напрямку UR периметра може збільшуватися (як представлено) або бути постійним (не показано). Геометрична форма проходу 15а може виконуватися в кожній частині 16, 17, 18 елемента для випуску (як показано на Фіг. 3А) або в частинах 16, 17, 18 в стані, коли вони укладені у вигляді шарів (як показано на Фіг. 3В). Як початковий матеріал для елемента 15 для випуску може застосовуватися оброблений тиском матеріал і переважно катаний матеріал, зокрема, металевий лист. Перелік позицій 1' Відцентровий компресор 10' Корпус компресора 11' Вставка для входу 12' Впуск середовища 13' Крильчатка компресора 14' Внутрішня частина 15' Корпус спірального/складаного простору 15а' Спіральний/складаний простір 16' Прохід дифузора 17' Випуск середовища 20' Вал компресора 1 Відцентровий компресор 10 Корпус компресора 11 Вставка для входу 12 Впуск середовища 13 Крильчатка компресора 14 Внутрішня частина 15 Елемент для випуску середовища 15а Прохід для середовища 15b Випуск середовища 16 Частина елемента для випуску 17 Частина елемента для випуску 18 Частина елемента для випуску 19 Прохід дифузора 20 Випуск середовища 30 Вал компресора AR Осьовий напрямок RR Радіальний напрямок UR Напрямок периметра 7 UA 102920 C2 ФОРМУЛА ВИНАХОДУ 5 10 15 20 25 30 35 40 45 50 55 1. Відцентровий компресор (1) з корпусом (10), валом (30), встановленою з можливістю обертання в корпусі (10) принаймні однією розташованою в корпусі (10) на валу (30) крильчаткою (13) і встановленим слідом за останньою крильчаткою (13) компресора (1) на шляху середовища в корпусі (10) елементом (15) для випуску середовища певної протяжності в радіальному напрямку (RR) і осьовому напрямку (AR) компресора (1), причому елемент (15) має прохід (15а) для середовища, що тягнеться на певну кутову величину у напрямку (UR) периметра компресора (1), для випуску середовища, прискореного останньою крильчаткою (13), з корпуса (10) компресора, причому елемент (15) утворений з матеріалу з певною структурою, а прохід (15а) утворений у вигляді додатково виконаного просторового переривання цілісності структури матеріалу, який відрізняється тим, що елемент (15) для випуску середовища утворений множиною розташованих пошарово одна на одній в осьовому напрямку (AR) компресора (1) і сполучених одна з одною частин (16, 17, 18). 2. Компресор (1) за п. 2, який відрізняється тим, що частини (16, 17, 18) елемента для випуску сполучені одна з одною за допомогою зварювання, паяння або різьби. 3. Компресор (1) за п. 1 або 2, який відрізняється тим, що прохід (15а) для середовища тягнеться в принаймні двох частинах (16, 17, 18) з множини частин (16, 17, 18) елемента для випуску. 4. Компресор (1) за одним із пп. 1-3, який відрізняється тим, що поперечний переріз проходу (15а) для середовища уздовж його протяжності у напрямку (UR) периметра є постійним. 5. Компресор (1) за одним із пп. 1-3, який відрізняється тим, що поперечний переріз проходу (15а) для середовища уздовж його протяжності у напрямку (UR) периметра збільшується, так що випуск (15b) проходу (15а) для середовища розташований в найбільшому його поперечному перерізі. 6. Компресор (1) за одним із пп. 1-5, який відрізняється тим, що матеріал елемента (15) для випуску середовища є матеріалом, обробленим тиском, і при цьому структура матеріалу елемента (15) для випуску середовища утворена у вигляді структури матеріалу, обробленого тиском. 7. Компресор (1) за п. 6, який відрізняється тим, що матеріал елемента (15) для випуску середовища є катаним матеріалом і, зокрема, металевим листом, і при цьому структура матеріалу елемента (15) для випуску середовища утворена у вигляді структури катаного матеріалу. 8. Спосіб виготовлення відцентрового компресора (1), що включає: підготовку корпуса (10), підготовку вала (30), підготовку принаймні однієї крильчатки (13) і розташування її на валу (30), установку з можливістю обертання вала (30) в корпусі (10), підготовку елемента (15) для випуску середовища і розташування його на шляху середовища в корпусі (10) слідом за останньою крильчаткою (13), причому елемент (15) для випуску середовища має певну протяжність в радіальному напрямку (RR) і в осьовому напрямку (AR) компресора (1), а також, для випуску середовища, прискореного останньою крильчаткою (13) компресора, з корпуса (10), має прохід (15а) для середовища, що тягнеться на певну кутову величину у напрямку (UR) периметра компресора, та прохід (15а) виконують в елементі (15) за допомогою обробки з видаленням, який відрізняється тим, що при підготовці елемента (15) для випуску середовища множину окремих частин (16, 17, 18) елемента для випуску розташовують пошарово одна на одній та сполучають одну з одною так, що частини (16, 17, 18) елемента для випуску в осьовому напрямку (AR) відцентрового компресора (1) є розміщеними одна за одною. 9. Спосіб за п. 8, який відрізняється тим, що як початковий матеріал для елемента (15) застосовують матеріал з суцільною стінкою. 10. Спосіб за п. 8 або 9, який відрізняється тим, що прохід (15а) виконують за допомогою ріжучої зі стружкою та/або знімаючої шар обробки в елементі (15) для випуску середовища. 11. Спосіб за п. 8, який відрізняється тим, що частини (16, 17, 18) елемента для випуску сполучають одна з одною за допомогою зварювання, паяння або різьби. 12. Спосіб за п. 8 або 11, який відрізняється тим, що прохід (15а) для середовища виконують так, що він тягнеться в принаймні двох частинах (16, 17, 18) з множини частин (16, 17, 18) елемента для випуску. 13. Спосіб за одним із пп. 8-12, який відрізняється тим, що прохід (15а) для середовища виконують так, що поперечний переріз проходу (15а) уздовж його протяжності у напрямку (UR) периметра є постійним. 8 UA 102920 C2 5 14. Спосіб за одним з пп. 8-12, який відрізняється тим, що прохід (15а) для середовища виконують так, що поперечний переріз проходу (15а) уздовж його протяжності у напрямку (UR) периметра збільшується, так що випуск (15b) проходу (15а) для середовища розташований в його найбільшому поперечному перерізі. 15. Спосіб за одним з пп. 8-14, який відрізняється тим, що як початковий матеріал для елемента (15) для випуску середовища застосовують матеріал, оброблений тиском. 16. Спосіб за п. 15, який відрізняється тим, що як початковий матеріал для елемента (15) для випуску середовища застосовують катаний матеріал, зокрема металевий лист. 9 UA 102920 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюRadial compressor and method for its production

Автори англійськоюMichligk, Thomas

Назва патенту російськоюЦентробежный компрессор и способ его изготовления

Автори російськоюМихлигк Томас

МПК / Мітки

МПК: F04D 29/44, F04D 29/62

Мітки: спосіб, відцентровий, виготовлення, компресор

Код посилання

<a href="https://ua.patents.su/12-102920-vidcentrovijj-kompresor-ta-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Відцентровий компресор та спосіб його виготовлення</a>

Попередній патент: Киснева фурма для продування конвертерної ванни зверху двома типами струменів

Наступний патент: Спосіб постачання реактора газифікації у зваженому потоці вуглецевмісним паливом

Випадковий патент: Спосіб з'єднання деталей з натягом