Каталізатори

Номер патенту: 104721

Опубліковано: 11.03.2014

Автори: Ботха Ян Маттеус, ван де Лоосдрехт Ян, Датт Майкл Стівен

Формула / Реферат

1. Процес приготування попередника каталізатора синтезу Фішера-Тропша на основі кобальту, який включає:

введення багатофункціональної карбонової кислоти загальної формули (1)

![]() , (1)

, (1)

де

С* в кожному з C*R1 і C*R2 є вуглецем sp2, і

R1 і R2 є однаковими або різними і кожен вибирається з групи, що містить водень і алкіл,

в та/або на дисперсну підкладку каталізатора при відношенні кількості використаної багатофункціональної карбонової кислоти до площі поверхні підкладки від 0,3 до 4,4 мкмоль карбонової кислоти/м2 площі поверхні підкладки;

необов'язково сушіння підкладки каталізатора, що містить карбонову кислоту;

одночасно з введенням карбонової кислоти в та/або на підкладку каталізатора або після нього, імпрегнацію підкладки каталізатора сіллю кобальту і, необов'язково, промотором відновлення, та часткове сушіння імпрегнованої підкладки; і

кальцинацію частково висушеної імпрегнованої підкладки для отримання попередника каталізатора синтезу вуглеводнів типу Фішера-Тропша на основі кобальту.

2. Процес за пунктом 1, в якому введення карбонової кислоти в та/або на підкладку каталізатора здійснюється шляхом імпрегнації.

3. Процес за пунктом 2, в якому відношення кількості використаної багатофункціональної карбонової кислоти до площі поверхні підкладки становить від 0,3 до 3,75 мкмоль карбонової кислоти/м2 площі поверхні підкладки.

4. Процес за пунктом 2 або 3, в якому, що стосується карбонової кислоти, алкілом з групи, з якої вибираються R1 і R2, є метил.

5. Процес за будь-яким із пунктів від 2 до 4 включно, в якому, що стосується карбонової кислоти, атоми С* є зв'язаними один з одним подвійним зв'язком.

6. Процес за пунктом 2 або пунктом 3, в якому карбоновою кислотою є малеїнова кислота.

7. Процес за будь-яким із пунктів від 2 до 6 включно, в якому проводять імпрегнацію підкладки каталізатора промотором відновлення, причому імпрегнацію із застосуванням промотору відновлення здійснюється одночасно з введенням карбонової кислоти в та/або на підкладку каталізатора та/або одночасно з імпрегнацією підкладки сіллю кобальту, та/або який включає етап сушки підкладки, що містить карбонову кислоту, перед імпрегнацією підкладки сіллю кобальту.

8. Процес за будь-яким із пунктів від 1 до 7 включно, в якому застосовують щонайменше два послідовні етапи імпрегнації сіллю кобальту, етапи щонайменше часткового сушіння та кальцинації, і в якому карбонова кислота, крім того, що є додатково введеною під час першого етапу такої імпрегнації, щонайменше часткового сушіння і кальцинації, також додають під час щонайменше одного або під час кожного наступного етапу імпрегнації, щонайменше часткового сушіння та кальцинації.

9. Процес за пунктом 8, в якому імпрегнацію сіллю кобальту здійснюють під тиском, нижчим за атмосферний, як і щонайменше часткове сушіння підкладки, імпрегнованої сіллю кобальту.

10. Процес за будь-яким із пунктів від 1 до 9 включно, в якому кальцинацію здійснюють в псевдозрідженому шарі при температурі від 200 до 400 °C і з використанням повітря як псевдозрідженого середовища і необов'язково, в якому під час кальцинації в псевдозрідженому шарі об'ємна швидкість повітря становить від 0,7 до 13,5 м3n/(кг Со(NO3)2·6Н2O)/годину.

11. Процес за будь-яким із пунктів від 1 до 10 включно, в якому швидкість нагрівання під час кальцинації становить від 0,1 до 10 °C/хв.

12. Процес приготування каталізатора синтезу Фішера-Тропша, який включає відновлення попередника каталізатора, одержаного з використанням процесу за будь-яким із пунктів від 1 до 11 включно, для одержання каталізатора синтезу Фішера-Тропша.

13. Процес одержання вуглеводнів, який включає приготування каталізатора синтезу Фішера-Тропша відповідно до процесу за пунктом 12 і контактування синтез-газу, що містить водень (Н2) і монооксид вуглецю (СО), при підвищеній температурі між 180 і 250 °C і під підвищеним тиском між 1 і 4 кПа з каталізатором Фішера-Тропша, з використанням реакції Фішера-Тропша між воднем і монооксидом вуглецю.

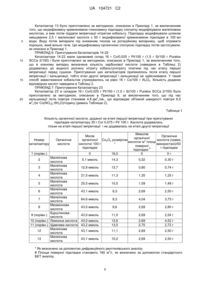

Текст

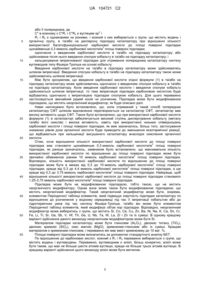

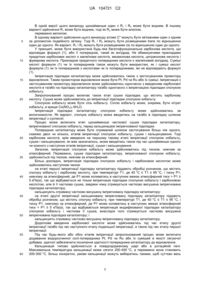

Реферат: Процес для приготування попередника каталізатора синтезу Фішера-Тропша на основі кобальту, який включає введення багатофункціональної карбонової кислоти загальної формули (1) HOOC - C*R 1C*R 2 - COOH (1) 2 чи її попередника, де С* в кожному з С*R1 і C*R2 є вуглецем sp , і R1 і R2 є однаковими чи різними і кожний вибирається з групи, що містить водень і органічну групу, в та/або на дисперсну підкладку каталізатору. Відношення кількості використаної багатофункціональної карбонової кислоти до площі поверхні підкладки становить щонайменше 0,3 мкмоль карбонової 2 кислоти/м площі поверхні підкладки. Одночасно з введенням карбонової кислоти в та/або на підкладку каталізатору або після нього в та/або на підкладку каталізатора вводять сполуку кобальту. Таку імпрегновану підкладку кальцинують, щоб отримати попередник каталізатору синтезу вуглеводнів типу Фішера-Тропша на основі кобальту. UA 104721 C2 (12) UA 104721 C2 UA 104721 C2 5 10 15 20 25 30 35 40 45 50 55 Даний винахід стосується каталізаторів. Зокрема, він стосується процесу приготування попередника каталізатору синтезу вуглеводнів типу Фішера-Тропша на основі кобальту, процесу приготування каталізатору синтезу вуглеводнів типу Фішера-Тропша і процесу отримання вуглеводнів, який передбачає використання каталізатору синтезу Фішера-Тропша (СФТ). Заявникові відомо, що каталізатори синтезу вуглеводнів типу Фішера-Тропша на основі кобальту на підкладці можуть синтезуватись шляхом імпрегнації підкладки сіллю кобальту, сушки імпрегнованої підкладки і наступної кальцинації отриманої імпрегнованої підкладки для отримання попередника каталізатору синтезу вуглеводнів типу Фішера-Тропша, який після відновлення дає каталізатор СФТ. Такі кобальтові каталізатори СФТ містять диспергований кобальт, включаючи кристаліти кобальту. В патенті США № 5,945,459 описане застосування багатофункціональних карбонових кислот під час імпрегнації і приготування кобальтових каталізаторів СФТ, де ці багатофункціональні карбонові кислоти характеризуються як такі, що мають формулу: 1 HOOC – (CRR )n – COOH, 3 де всі атоми вуглецю є sp атомами вуглецю, а n = 1-4. Прикладами таких багатофункціональних карбонових кислот є малонова кислота, аспарагінова кислота, бурштинова кислота і лимонна кислота. Застосування цих карбонових кислот дозволяє використовувати значно менше ренію в якості промотору, забезпечуючи при цьому отримання каталізаторів з високою дисперсією активного металу і високою активністю. В патенті США № 6,136,868 йдеться про ко-імпрегнацію підкладки активними металами і вуглеводнями або цукрами, що характеризуються як моносахарид або дисахарид, з метою отримання високої дисперсії активного металу і високої активності. Така ко-імпрегнація вуглеводнів або цукрів також дозволяє використовувати значно менше благородного металу ренію в якості промотору. В патенті США № 5,856,260 описана ко-імпрегнація підкладки активними металами і поліолами або багатоатомним спиртом з метою отримання високої дисперсії високоактивного металу і високої активності. Така ко-імпрегнація поліолами або багатоатомними спиртами також дозволяє використовувати значно нижчі рівні ренію в якості промотору, як і в патентах США №№ 6,136,868 та 5,945,459. Переважно, поліоли мають формулу: HOCH2 – (CHOH)n – CH2OH 3 де всі атоми вуглецю є sp атомами вуглецю, а n переважно становить 2-4. В патенті США № 5,248,701 описане приготування змішаних кобальтово-марганцевих каталізаторів СФТ без підкладки шляхом ко-імпрегнації кобальтом і альфа-гідрокси карбоновою кислотою та наступної кальцинації для отримання змішаної кобальтово-марганцевої шпінелі. Така альфа-гідрокси карбонова кислота містить одну чи більше гідроксильних груп (ОН). Використання альфа-гідрокси карбонових кислот забезпечує збільшення площі поверхні шпінелі і отримання суттєво однорідної змішаної фази. В публікації WO 01/76734 описана послідовна імпрегнація альфа-гідрокси карбоновою кислотою та активним металом з наступною кальцинацією. Придатними альфа-гідрокси карбоновими кислотами є лимонна, гліколева, яблучна, гліцеринова і винна кислоти. Всі ці карбонові кислоти містять гідроксильну групу. Метою є досягнення макроскопічного однорідного розподілу, що поліпшує вибірковість та/або активність, і мінімізація зношування активного металу або зменшення його вмісту. В публікації WO 03/004153 описане додавання сурфактантів, переважно неіонних сурфактантів, до розчинів, що містять активний метал і використовуються для імпрегнації підкладки, з метою отримання каталізатору СФТ високої активності. Такими неіонними сурфактантами можуть бути поліоксиетиленовані алкілфеноли, поліоксиетиленовані алкілфенол етоксилати і т.п. Коли сурфактант є катіонним, придатні сурфактанти включають четвертинні органічні солі аміну з довгим ланцюгом, четвертинні поліетиленовані органічні солі аміну з довгим ланцюгом і т.п. Метою даного винаходу є створення каталізатору СФТ з поліпшеним диспергуванням кобальту, що забезпечить його покращені каталітичні властивості. Ця мета досягається тоді, коли каталізатор отримується у відповідності до процесу за цим винаходом. Відповідно, згідно з першим аспектом цього винаходу, пропонується процес для отримання попередника каталізатору синтезу вуглеводнів типу Фішера-Тропша на основі кобальту, який включає: введення багатофункціональної карбонової кислоти загальної формули (1) HOOC – C*R1C*R2 – COOH (1) 1 UA 104721 C2 5 10 15 20 25 30 35 40 45 50 55 або її попередника, де 2 C* в кожному з C*R1 і C*R2 є вуглецем sp і R1 і R2 є однаковими чи різними, і кожний з них вибирається з групи, що містить водень і органічну групу, в та/або на дисперсну підкладку каталізатору при відношенні кількості використаної багатофункціональної карбонової кислоти до площі поверхні підкладки 2 щонайменше 0,3 мкмоль карбонової кислоти/м площі поверхні підкладки; одночасне з введенням карбонової кислоти в та/або на підкладку каталізатору або здійснюване після нього введення сполуки кобальту в та/або на підкладку каталізатору; і кальцинування імпрегнованої підкладки для отримання попередника каталізатору синтезу вуглеводнів типу Фішера-Тропша на основі кобальту. Введення карбонової кислоти на та/або в підкладку каталізатору може здійснюватись шляхом імпрегнації. Введення сполуки кобальту в та/або на підкладку каталізатору також може здійснюватись шляхом імпрегнації. Має бути зрозумілим, що введення карбонової кислоти згідно формули (1) в та/або на підкладку каталізатору може здійснюватись одночасно з введенням сполуки кобальту в та/або на підкладку каталізатору. Коли введення карбонової кислоти і введення сполуки кобальту здійснюються шляхом імпрегнації, то така імпрегнація підкладки карбоновою кислотою буде відбуватись одночасно з імпрегнацією підкладки сполукою кобальту. Для цього переважно застосовується звичайний рідкий носій чи розчинник. Підкладка може бути модифікованою підкладкою, що містить неорганічний модифікатор, як буде описано далі. Нами неочікувано було встановлено, що, коли отриманий у такий спосіб попередник каталізатору СФТ шляхом відновлення перетворюється на каталізатор СФТ, каталізатор має високу активність щодо СФТ. Також було встановлено, що при використанні карбонової кислоти формули (1) в каталізаторі забезпечується високий ступінь диспергування кобальту (металу та/або його окислів) і висока активність, навіть при використанні низьких співвідношень карбонової кислоти і площі поверхні підкладки, як вже зазначалось. Більш того, застосування знижених рівнів дози органічної кислоти буде приводити до зменшення екзотермічної реакції, що відбувається при кальцинації висушеного каталізатору внаслідок окислення органічної кислоти. Отже, хоча відношення кількості використаної карбонової кислоти до площі поверхні 2 підкладки має становити щонайменше 0,3 мкмоль карбонової кислоти/м площі поверхні підкладки, як раніше зазначалось, заявником було встановлено, що максимальна кількість використаної карбонової кислоти по відношенню до площі поверхні підкладки може бути 2 звичайно обмеженою рівнем 10 мкмоль карбонової кислоти/м площі поверхні підкладки. Відповідно, кількість використаної карбонової кислоти по відношенню до площі поверхні 2 підкладки може бути в межах від 0,3 до 10 мкмоль карбонової кислоти/м площі поверхні 2 підкладки, краще від 0,3 до 4,4 мкмоль карбонової кислоти/м площі поверхні підкладки, а ще 2 краще від 0,3 до 3,75 мкмоль карбонової кислоти/м площі поверхні підкладки. Найкраще, щоб відношення кількості використаної карбонової кислоти до площі поверхні підкладки становило 2 1,25-3,75 мкмоль карбонової кислоти/м площі поверхні підкладки. Підкладка може бути не модифікованою підкладкою, тобто такою, що не містить неорганічного модифікатору. Однак вона може також бути модифікованою підкладкою, що містить неорганічний модифікатор. Такий неорганічний модифікатор може бути, зокрема, елементом Періодичної таблиці елементів, який підвищує інертність підкладки каталізатору по відношенню до розчинення у водному середовищі під час її імпрегнації кобальтом або до гідротермічних умов під час синтезу Фішера-Тропша, та/або він може бути елементом Періодичної таблиці елементів, який модифікує об'єм пор підкладки. Відповідно, неорганічний модифікатор може вибиратись з групи, що містить Si, Co, Ce, Cu, Zn, Ba, Ni, Na, K, Ca, Sn, Cr, Fe, Li, Tl, Sr, Ga, Sb, V, Hf, Th, Ge, U, Nb, Ta, W, La, Zr і Zn та їх суміші. В одному кращому варіанті здійснення даного винаходу неорганічним модифікатором може бути Si. Матеріалом підкладки каталізатору може бути глинозем (Al2O3), двоокис титану (TiO2), двоокис кремнію (SiO2), окис магнію (MgO), кремнезем-глинозем або їх суміші. Кращим матеріалом є кремнезем-глинозем, і переважно він має вміст кремнезему до 10 ваг. %. Площа поверхні підкладки може визначатись за допомогою стандартного аналізу БЕТ. По відношенню до карбонових кислот, кожний з R 1 і R2 переважно вибирається з групи, що містить водень і вуглеводень. Переважно, вуглеводнем є алкіл. Більш конкретно, алкіл може бути таким, що має не більше шести атомів вуглецю, краще не більше трьох атомів вуглецю. В кращому варіанті здійснення цього винаходу алкіл може бути метилом. 2 UA 104721 C2 5 10 15 20 25 30 35 40 45 50 55 60 В одній версії цього винаходу щонайменше один з R1 і R2 може бути воднем. В іншому варіанті здійснення R1 може бути воднем, тоді як R2 може бути алкілом, переважно метилом. В одному варіанті здійснення цього винаходу атоми С* можуть бути зв'язаними один з одним за допомогою подвійного зв'язку. Тоді R1 і R2 можуть бути розміщеними trans по відношенню один до одного. Як варіант, R1 і R2 можуть бути розміщеними cis по відношенню один до одного. У принципі, може бути використана будь-яка багатофункціональна карбонова кислота, що відповідає формулі (1), або її попередник, такий як ангідрид. Не обмежуючими прикладами придатних карбонових кислот є малеїнова кислота, мезаконова кислота, цитраконова кислота і фумарова кислота. Прикладом придатного попередника кислоти є малеїновий ангідрид. Суміші кислот формули (1) чи їх попередників також можуть бути використані, як і суміші кислот формули (1) чи їх попередників з кислотами чи їх попередниками, які не відповідають формулі (1). Імпрегнація підкладки каталізатору може здійснюватись також з застосуванням промотору відновлення. Таким промотором відновлення може бути Pt, Pd чи Ru або їх суміші. Імпрегнація з застосуванням промотору відновлення може здійснюватись одночасно з введенням карбонової кислоти в та/або на підкладку каталізатору та/або одночасно з імпрегнацією підкладки сполукою кобальту. Запропонований процес включає також етап сушки підкладки, що містить карбонову кислоту. Сушка може здійснюватись до імпрегнації підкладки сполукою кобальту. Сполукою кобальту може бути сіль кобальту. Сіллю кобальту може, зокрема, бути нітрат кобальту, а краще Co(NO3)2∙6H2O. Імпрегнація підкладки каталізатору сполукою кобальту може здійснюватись за вологоємністю. Як варіант, сполука кобальту може вводитись на та/або в підкладку шляхом імпрегнації з суспензії. Процес може включати етап щонайменше часткової сушки підкладки каталізатору, імпрегнованої сполукою кобальту, перед кальцинацією імпрегнованої підкладки. Попередник каталізатору може бути отриманий шляхом застосування більш ніж одного, скажімо двох чи кількох, етапів імпрегнації сполукою кобальту, сушки і кальцинування. Тоді карбонова кислота, крім введення на першому такому етапі імпрегнації сполукою кобальту, сушки і кальцинування, як вже зазначалось, може вводитись також під час щонайменше одного чи кожного з наступних етапів імпрегнації, сушки і кальцинування. Загалом, імпрегнація сполукою кобальту може здійснюватись під тиском, нижчим за атмосферний. Переважно, сушка підкладки каталізатору, імпрегнованої сполукою кобальту, здійснюється під тиском, нижчим за атмосферний. Більш докладно, імпрегнація підкладки сполукою кобальту і карбоновою кислотою може здійснюватись наступним чином: на етапі першої імпрегнації підкладку каталізатору піддають обробці розчином, що містить сполуку кобальту і карбонову кислоту, при температурі Т1, де 40 °C ≤ T1 ≤ 95 °C, і тиску Р1, нижчому за атмосферний, де Р1 може коливатись в наступних межах атмосферний тиск > P1 ≥ 5 кПа(a), так що відбувається не тільки імпрегнація підкладки сполукою кобальту і карбоновою кислотою, але й її часткова сушка, завдяки чому отримується частково висушена імпрегнована підкладка каталізатору; кальцинують отриману частково висушену імпрегновану підкладку каталізатору: на етапі другої імпрегнації кальциновану імпрегновану підкладку каталізатору піддають обробці розчином, що містить сполуку кобальту, при температурі Т1, де 40 °C ≤ T1 ≤ 95 °C, і тиску Р1, нижчому за атмосферний, де Р1 може коливатись в наступних межах атмосферний тиск > P1 ≥ 5 кПа(a), так що відбувається імпрегнація модифікованої підкладки каталізатору сполукою кобальту і часткова її сушка, внаслідок чого отримується частково висушена імпрегнована підкладка каталізатору; і кальцинують отриману частково висушену імпрегновану підкладку каталізатору. Додаткове введення карбонової кислоти може здійснюватись під час етапу другої імпрегнації та/або під час наступного етапу подальшої імпрегнації, а також під час етапу першої імпрегнації. Під час будь-якого або обох етапів імпрегнації запропонований процес може включати додавання водорозчинної солі-попередника Pt, Pd чи Ru або їх сумішей в якості легуючої добавки, здатної забезпечити посилення здатності попередника каталізатору до відновлення. Кальцинація типово здійснюється в псевдозрідженому шарі або в ротаційній печі. Максимальна температура кальцинації може сягати 200-400 °С, а переважно вона становить 200-300 °С. Більш конкретно, умови кальцинації можуть вибиратись такими, щоб суттєво весь 3 UA 104721 C2 5 10 15 20 25 30 35 40 45 відновлюваний кобальт був присутнім в кальцинованому стані, щоб отримати попередник каталізатору. При використанні кальцинації в псевдозрідженому стані і застосування повітря в якості псевдозрідженого середовища об'ємна швидкість повітря під час кальцинації попередника каталізатору, що містить багатофункціональну карбонову кислоту формули (1) (якою може бути 3 малеїнова кислота) або її попередник, може становити від 0,7 до 13,5 м n/(кг 3 Co(NO3)2∙6H2O)/годину, краще від 0,9 до 6,8 м n/(кг Co(NO3)2∙6H2O)/годину, а найкраще від 4,1 до 3 6,8 м n/(кг Co(NO3)2∙6H2O)/годину. Швидкість нагрівання під час кальцинації попередника каталізатору, що містить багатофункціональну карбонову кислоту формули (1) (якою може бути малеїнова кислота) або її попередник, може становити від 0,1 до 10 °С/хв., краще від 0,5 до 5 °С/хв., а найкраще від 0,8 до 3 °С/хв. Згідно з другим аспектом цього винаходу, пропонується процес для отримання каталізатору синтезу вуглеводнів типу Фішера-Тропша на основі кобальту, який включає відновлення попередника каталізатору, отриманого шляхом застосування процесу згідно з першим аспектом цього винаходу, для отримання каталізатору синтезу вуглеводнів типу Фішера-Тропша. Попередник каталізатору можна активувати шляхом його відновлення, що забезпечується контактуванням попередника каталізатору з чистим воднем або з газоподібною сумішшю, що містить водень, при температурі в межах від 250 до 550 °С, переважно від приблизно 300 до 425 °С впродовж періоду в межах від 0,5 години до приблизно 24 годин і переважно під тиском в межах від тиску оточуючого середовища до приблизно 40 атмосфер. Згідно з третім аспектом цього винаходу, пропонується процес для отримання вуглеводнів, який включає контактування синтез-газу, що містить водень (Н2) і монооксид вуглецю (СО), при підвищеній температурі між 180 і 250 °С і підвищеному тиску між 1 і 4 мПа з каталізатором синтезу Фішера-Тропша, отриманим з використанням процесу за другим аспектом даного винаходу, для здійснення реакції Фішера-Тропша між воднем і монооксидом вуглецю. Далі запропонований винахід буде описано більш докладно з посиланням на наступні приклади, які не є обмежуючими, і супроводжуючі малюнки (Фіг. 1 і 2), які показують графічно залежність між розміром кристалітів Со3О4 і дозою органічної кислоти на підкладці каталізатору для Каталізаторів від 1 до 11 (Фіг. 1) і Каталізаторів від 14 до 22 (Фіг. 2). ПРИКЛАД 1: Приготування порівняльного Каталізатору 1 30 г суспендованої фази каталізатору синтезу Фішера-Тропша (СФТ) Co/0,075 г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) було приготовлено на попередньо сформованій, диспергованій і модифікованій підкладці 1,5 г Si/100 г Puralox SCCa 2/150 (торгова назва) з використанням імпрегнації в фазі водної суспензії і сушки з наступною прямою кальцинацією в псевдозрідженому шарі, як загалом описано в патентах США №№ 5733839, 6638889 та 6455462, які є включеними в даний опис за посиланням. Puralox SCCa 2/150 являє собою чисту, попередньо сформовану підкладку каталізатору з диспергованого гамма-глинозему, який отримують шляхом кальцинації беміту (алюмінієвої руди). Однак в цьому випадку підкладку було модифіковано під час її виготовлення таким чином, щоб вона містила 1,5 г Si/100 г підкладки. Для цього було використано методику, описану в Прикладі 1 патенту США № 6638889. Конкретно, даний каталізатор було приготовлено наступним чином: 43,70 г Co(NO3)2∙6H2O розчинили в 40 мл дистильованої води і додали до цього розчину 0,024 г Pt(NH3)4(NO3)2 (розчинених в 10 мл дистильованої води) в 500-мл круглій колбі шароподібної форми в ротаційному випарнику при 60 °С і атмосферному тиску, де до цього розчину додали 50,0 г модифікованої і попередньо сформованої підкладки 1,5 г Si/100 г Puralox SCCa 2/150. Імпрегнація у фазі водної суспензії і вакуумна сушка здійснювались за наступною методикою: 50 Температура олійної ванни (°C) 60 60 70 85 85 Тиск в ротаційному випарнику (мбар)(a) Атмосферний 260 (26 кПа) 260 (26 кПа) 260 (26 кПа) 50 (5 кПа) Час (хвилини) 10 30 90 60 240 Цей висушений у вакуумі проміжний продукт було безпосередньо піддано кальцинації в псевдозрідженому шарі за наступною методикою: 4 UA 104721 C2 3 - Безперервний потік повітря 1,7 дм n/хв., що відповідає об'ємній швидкості повітря 2,3 м n/(кг Co(NO3)2∙6H2O)/годину. - Температурна програма: Нагрівання від 25 до 250 °С зі швидкістю 1 °С/хв. і витримування при 250 °С впродовж 6 годин. 50,0 г цього проміжного кальцинованого матеріалу було піддано наступній другій імпрегнації кобальтом/платиною і кальцинації: 23,51 г Co(NO3)2∙6H2O розчинили в 40 мл дистильованої води і додали до цього розчину 0,039 г Pt(NH3)4(NO3)2 (розчинених в 10 мл дистильованої води) в 500-мл круглій колбі шароподібної форми в ротаційному випарнику при 60 °С і атмосферному тиску, де до цього розчину додали 50,0 г перший раз імпрегнованого кобальтом/платиною і кальцинованого проміжного продукту. Імпрегнація у фазі водної суспензії і вакуумна сушка здійснювались за наступною методикою: 3 5 10 Температура олійної ванни (°C) 60 60 70 85 85 Тиск в ротаційному випарнику (мбар)(a) Атмосферний 260 (26 кПа) 260 (26 кПа) 260 (26 кПа) 50 (5 кПа) Час (хвилини) 10 30 90 60 240 15 20 25 30 35 40 45 50 Цей висушений у вакуумі проміжний продукт було безпосередньо піддано кальцинації в псевдозрідженому шарі за наступною методикою: 3 - Безперервний потік повітря 1,7 дм n/хв., що відповідає об'ємній швидкості повітря 4,3 3 м n/(кг Co(NO3)2.6H2O)/годину. - Температурна програма: Нагрівання від 25 до 250 °С зі швидкістю 1 °С/хв. і витримування при 250 °С впродовж 6 годин. При підготовці до прогонів синтезу Фішера-Тропша (СФТ) в проточному реакторі з мішалкою для отримання суспензійної фази в лабораторному масштабі цей кальцинований матеріал відновлювали і покривали воском за наступною методикою: 8,0 г каталізатору відновили під тиском 100 кПа (1 бар) в чистому Н 2 (об'ємна швидкість 2,0 3 H2 м n/(кг каталізатору)/годину) при підвищенні температури з 25 до 425 °С зі швидкістю 1 °С/хв. і наступного витримування при температурі 425 °С впродовж 16 годин. Відновленому у такий спосіб каталізатору дали охолонути до кімнатної температури, після чого водень замінили на аргон і вивантажили каталізатор в розплавлений віск Фішера-Тропша під захистом аргонового покрову. Потім цей покритий воском каталізатор було перенесено в суспензійний реактор. ПРИКЛАД 2: Приготування Каталізаторів 2-10 Каталізатори 2-10 мали однаковий склад 30 г Co/0,075 г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) і були приготовлені за методикою, описаною в Прикладі 1, за виключенням того, що в кожному випадку визначена кількість карбонової кислоти (наведена в Таблиці 1) додавалась до водного розчину нітрату кобальту/нітрату платини під час етапу першої імпрегнації (Таблиця 1) перед сушкою. На етапі другої імпрегнації карбонові кислоти не додавались. Каталізатори 2-8 відповідають даному винаходу. Каталізатори 9 і 10 є порівняльними. Кількість доданих відповідних кислот наведена в Таблиці 1. ПРИКЛАДИ 3: Приготування порівняльного Каталізатору 11 Каталізатор 11 було приготовлено за методикою, описаною в Прикладі 1, за виключенням того, що модифіковану кремнеземом глиноземну підкладку спочатку модифікували щавлевим дигідратом, а вже потім піддавали імпрегнації нітратом кобальту. Підкладку модифікували шляхом змішування 2,72 г щавлевого дигідрату з 50 г модифікованої кремнеземом підкладки в 100 мл води. Воду потім випарили під зниженим тиском на ротаційному випарнику, щоб отримати порошок, який вільно тече. Цю модифіковану органічною сполукою підкладку потім застoсували, як описано в Прикладі 1. ПРИКЛАД 4: Приготування Каталізатору 12 у відповідності до даного винаходу Каталізатор 12 було приготовлено за методикою, описаною в Прикладі 2, за виключенням того, що каталізатор піддавали кальцинації при швидкості нагрівання 3 °С/хв. під час першої і другої кальцинації. ПРИКЛАД 5: Приготування Каталізатору 13 у відповідності до даного винаходу 5 UA 104721 C2 5 10 15 20 Каталізатор 13 було приготовлено за методикою, описаною в Прикладі 1, за виключенням того, що модифіковану кремнеземом глиноземну підкладку спочатку модифікували малеїновою кислотою, а вже потім піддали імпрегнації нітратом кобальту. Підкладку модифікували шляхом змішування 2,5 г малеїнової кислоти з 50 г модифікованої кремнеземом підкладки в 100 мл води. Воду потім випарили під зниженим тиском на ротаційному випарнику, щоб отримати порошок, який вільно тече. Цю модифіковану органічною сполукою підкладку потім застосували, як описано в Прикладі 1. ПРИКЛАД 6: Приготування Каталізаторів 14-22 Каталізатори 14-22 мали однаковий склад 16 г Co/0,025 г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) і були приготовлені за методикою, описаною в Прикладі 1, за виключенням того, що в кожному випадку визначена кількість карбонової кислоти (наведена в Таблиці 2) додавалась до водного розчину нітрату кобальту/нітрату платини під час етапу першої імпрегнації перед сушкою. Приготування цих каталізаторів припинялось після етапу першої імпрегнації і кальцинації, тобто етап другої імпрегнації і кальцинації не здійснювався. У такий спосіб завантаження кобальтом утримувалось на рівні 16 г Co/100 г Al 2O3. Кількість доданих відповідних кислот наведена в Таблиці 2. ПРИКЛАД 7: Приготування Каталізатору 23 Каталізатор 23 зі складом 16 г Co/0,025 г Pt/100 г (1,5 г Si/100 г Puralox SCCa 2/150) було приготовлено за методикою, описаною в Прикладі 6, за виключенням того, що під час 3 кальцинації потік повітря становив 4,8 дм n/хв., що відповідає об'ємній швидкості повітря 6,5 3 м n/(кг Co(NO3)2·6H2O)/годину (дивись Таблицю 2). Таблиця 1 Кількість органічної кислоти, доданої на етапі першої імпрегнації при приготуванні підкладки каталізатору 30 г Co/ 0,075 г Pt/ 100 г. Кислота додавалась тільки на етапі першої імпрегнації і не додавалась на етапі другої імпрегнації Номер каталізатору 1 (порівн.) Органічна кислота Малеїнова 2 кислота Малеїнова 3 кислота Малеїнова 4 кислота Малеїнова 5 кислота Малеїнова 6 кислота Малеїнова 7 кислота Мезаконова 8 кислота Бурштинова 9 (порівн.) кислота 10 (порівн.) Лимонна кислота 11 (порівн.) Щавлева кислота Малеїнова 12 кислота Малеїнова 13 кислота Мкмолів Молів Органічна органічної органічної Co3O4 розмір/нм кислота (грами, 2 кислоти/ м площі кислоти/ 100 г * використані)/50 поверхні підкладки г підкладки # підкладки 0 16,0 0 0г 5,1 ммоль 14,3 0,32 0,30 г 12,8 ммоль 13,7 0,80 0,74 г 21,5 ммоль 11,3 1,35 1,25 г 25,5 ммоль 10,5 1,59 1,48 г 43,1 ммоль 9,3 2,69 2,50 г 64,6 ммоль 9,3 4,04 3,75 г 43,0 ммоль 9,6 2,69 2,80 г 43,0 ммоль 11,0 2,69 2,54 г 43,0 ммоль 43,2 ммоль 13,6 13,5 2,69 2,70 4,52 г 2,72 г 43,1 ммоль 11,1 2,69 2,50 г 43,1 ммоль 10,2 2,69 2,50 г * Як визначено за допомогою дифракційного рентгенівського аналізу 2 # Площа поверхні підкладки становить 160 м /г, як визначено за допомогою стандартного БЕТ аналізу. 6 UA 104721 C2 5 Стандартні визначення площі поверхні здійснювались за допомогою приладу Micromeritics Tristar 3000 з використанням поглинання N2. Ці визначення здійснювались при температурі 77К. Приблизно 0,25 г зразків висушували і піддавали дегазації при 200 °С під струменем азоту впродовж ночі перед аналізом. Площу поверхні вираховували як площу поверхні БЕТ (методом Brunauer-Emmett-Teller). Таблиця 2 Кількість органічної кислоти, доданої на етапі першої і єдиної імпрегнації при приготуванні підкладки каталізатору 16 г Co/ 0,025 г Pt/ 100 г. Номер каталізатору 14 15 16 17 18 19 (порівн.) 20 (порівн.) 21 (порівн.) 22 (порівн.) 23 Органічна кислота Малеїнова кислота Малеїнова кислота Малеїнова кислота Малеїнова кислота Малеїнова кислота Лимонна кислота 4,82 Лимонна кислота 10 Винна кислота Винна кислота Малеїнова кислота Мкмолів Молів Органічна органічної органічної Co3O4 розмір/нм кислота (грами, 2 кислоти/ м площі кислоти/ 100 г * використані)/50 поверхні підкладки г підкладки # підкладки 5,1 ммоль 11,2 0,32 0,30 г 12,8 ммоль 10,4 0,80 0,74 г 21,5 ммоль 8,9 1,35 1,25 г 43,1 ммоль 7,6 2,69 2,50 г 64,6 7,6 4,04 3,75 г 43,0 ммоль 12,0 2,69 4,52 г 95,2 ммоль 11,9 5,95 10,00 г 33,3 ммоль 50,0 ммоль 11,2 13,4 2,08 3,12 2,50 г 3,75 г 21,5 ммоль 7,5 2,69 1,25 г * Як визначено за допомогою дифракційного рентгенівського аналізу 2 # Площа поверхні підкладки становить 160 м /г, як визначено за допомогою стандартного БЕТ аналізу. 10 15 20 25 Отримані каталізатори було піддано аналізу для визначення середнього розміру їх кристалітів як функції кількості доданої карбонової кислоти. Це здійснювалось за допомогою багатоцільового дифрактометру Philips X'Pert Pro. Середній розмір кристалітів Со3О4 (нм) в каталізаторі, визначений за допомогою дифракційного рентгенівського аналізу, представлено графічно як функцію мкмоль органічної 2 кислоти/ м площі поверхні підкладки на Фіг. 1 і Фіг. 2. На цих малюнках видно, що чим менший середній розмір кристалітів Со3О4, тим вищий ступінь диспергування цих кристалітів. Збільшення ступеня диспергування, а значить і площі поверхні активного металу, приводить до підвищення каталітичної активності, як буде продемонстровано далі для Каталізаторів 5 і 6. Відповідні результати наведено також в Таблицях 1 і 2. Прогони синтезу Фішера-Тропша в проточному реакторі з мішалкою Прогони синтезу Фішера-Тропша в проточному реакторі з мішалкою в суспензійній фазі здійснювались на двох модифікованих органічною кислотою каталізаторах з Прикладу 2, а саме на Каталізаторах 5 і 6, і на порівняльному Каталізаторі з Прикладу 1 (Каталізатор 1). Підтримувались наступні умови реакції синтезу Фішера-Тропша: Температура реактору: 230,0 °С Тиск в реакторі: 1,7 кПа (17 бар) Кількість каталізатору: приблизно 6 грамів Перетворення (Н2 + СО): 60 % Співвідношення на вході (Н2:СО): 1,9:1 7 UA 104721 C2 5 10 15 Аргоновий внутрішній стандарт: 12 об. % Каталізатори 5 і 6, які були приготовлені у відповідності до даного винаходу з використанням в якості карбонової кислоти малеїнової кислоти (дивись Таблицю 1), демонстрували підвищення активності на 51 % і 37 %, відповідно, у порівнянні з каталізатором, модифікованим неорганічною кислотою (Каталізатор 1), після 6 днів застосування для синтезу Фішера-Тропша при підтриманні наведених вище умов реакції. Отже, використання карбонової кислоти формули (1) забезпечує підвищення експлуатаційних характеристик каталізатору. Розміри кристалітів Со3О4 Каталізаторів 5 і 6, які становили 10,5 нм і 9,3 нм, відповідно, також були значно меншими, ніж розмір кристалітів Каталізатору 1 (16,0 нм). З Таблиць 1 і 2 також видно, що при застосуванні багатофункціональних карбонових кислот загальної формули 1, а значить у відповідності до даного винаходу, розмір кристалітів Со 3О4 є загалом меншим ніж розмір кристалітів в каталізаторах, приготовлених з використанням органічних кислот, які не відповідають формулі (1) (тобто, не у відповідності до даного 2 винаходу), при застосуванні тієї самої кількості молів карбонових кислот на м площі поверхні підкладки. Так, для Каталізаторів 6 і 8 розміри кристалітів становлять 9,3 нм і 9,6 нм, відповідно, тоді як для порівняльних Каталізаторів 9, 10 і 11 (отриманих з використанням еквівалентної кількості молів карбонової кислоти, що не відповідає формулі (1)) вони є значно більшими і становлять 11,0 нм, 13,6 нм і 13,5 нм, відповідно. Внаслідок цього, Каталізатори 6 і 8 будуть мати значно вищу активність, ніж Каталізатори 10, 11 і 12. 20 ФОРМУЛА ВИНАХОДУ 25 30 35 40 45 50 55 1. Процес приготування попередника каталізатора синтезу Фішера-Тропша на основі кобальту, який включає: введення багатофункціональної карбонової кислоти загальної формули (1) HOOC - C*R 1C*R 2 - COOH , (1) де 2 С* в кожному з C*R1 і C*R2 є вуглецем sp , і R1 і R2 є однаковими або різними і кожен вибирається з групи, що містить водень і алкіл, в та/або на дисперсну підкладку каталізатора при відношенні кількості використаної багатофункціональної карбонової кислоти до площі поверхні підкладки від 0,3 до 4,4 мкмоль 2 карбонової кислоти/м площі поверхні підкладки; необов'язково сушіння підкладки каталізатора, що містить карбонову кислоту; одночасно з введенням карбонової кислоти в та/або на підкладку каталізатора або після нього, імпрегнацію підкладки каталізатора сіллю кобальту і, необов'язково, промотором відновлення, та часткове сушіння імпрегнованої підкладки; і кальцинацію частково висушеної імпрегнованої підкладки для отримання попередника каталізатора синтезу вуглеводнів типу Фішера-Тропша на основі кобальту. 2. Процес за пунктом 1, в якому введення карбонової кислоти в та/або на підкладку каталізатора здійснюється шляхом імпрегнації. 3. Процес за пунктом 2, в якому відношення кількості використаної багатофункціональної карбонової кислоти до площі поверхні підкладки становить від 0,3 до 3,75 мкмоль карбонової 2 кислоти/м площі поверхні підкладки. 4. Процес за пунктом 2 або 3, в якому, що стосується карбонової кислоти, алкілом з групи, з якої вибираються R1 і R2, є метил. 5. Процес за будь-яким із пунктів від 2 до 4 включно, в якому, що стосується карбонової кислоти, атоми С* є зв'язаними один з одним подвійним зв'язком. 6. Процес за пунктом 2 або пунктом 3, в якому карбоновою кислотою є малеїнова кислота. 7. Процес за будь-яким із пунктів від 2 до 6 включно, в якому проводять імпрегнацію підкладки каталізатора промотором відновлення, причому імпрегнація із застосуванням промотору відновлення здійснюється одночасно з введенням карбонової кислоти в та/або на підкладку каталізатора та/або одночасно з імпрегнацією підкладки сіллю кобальту, та/або який включає етап сушки підкладки, що містить карбонову кислоту, перед імпрегнацією підкладки сіллю кобальту. 8. Процес за будь-яким із пунктів від 1 до 7 включно, в якому застосовують щонайменше два послідовні етапи імпрегнації сіллю кобальту, етапи щонайменше часткового сушіння та кальцинації, і в якому карбонова кислота, крім того, що є додатково введеною під час першого етапу такої імпрегнації, щонайменше часткового сушіння і кальцинації, також додають під час щонайменше одного або під час кожного наступного етапу імпрегнації, щонайменше часткового сушіння та кальцинації. 8 UA 104721 C2 5 10 15 9. Процес за пунктом 8, в якому імпрегнацію сіллю кобальту здійснюють під тиском, нижчим за атмосферний, як і щонайменше часткове сушіння підкладки, імпрегнованої сіллю кобальту. 10. Процес за будь-яким із пунктів від 1 до 9 включно, в якому кальцинацію здійснюють в псевдозрідженому шарі при температурі від 200 до 400 °C і з використанням повітря як псевдозрідженого середовища і, необов'язково, в якому під час кальцинації в псевдозрідженому 3 шарі об'ємна швидкість повітря становить від 0,7 до 13,5 м n/(кг Со(NO3)2·6Н2O)/годину. 11. Процес за будь-яким із пунктів від 1 до 10 включно, в якому швидкість нагрівання під час кальцинації становить від 0,1 до 10 °C/хв. 12. Процес приготування каталізатора синтезу Фішера-Тропша, який включає відновлення попередника каталізатора, одержаного з використанням процесу за будь-яким із пунктів від 1 до 11 включно, для одержання каталізатора синтезу Фішера-Тропша. 13. Процес одержання вуглеводнів, який включає приготування каталізатора синтезу ФішераТропша відповідно до процесу за пунктом 12 і контактування синтез-газу, що містить водень (Н2) і монооксид вуглецю (СО), при підвищеній температурі між 180 і 250 °C і під підвищеним тиском між 1 і 4 кПа з каталізатором Фішера-Тропша, з використанням реакції Фішера-Тропша між воднем і монооксидом вуглецю. 9 UA 104721 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalysts

Автори російськоюvan de Loosdrecht, Jan, Datt, Michael, Steven, Botha, Jan Mattheus

МПК / Мітки

МПК: C10G 2/00, B01J 23/75

Мітки: каталізатори

Код посилання

<a href="https://ua.patents.su/12-104721-katalizatori.html" target="_blank" rel="follow" title="База патентів України">Каталізатори</a>

Попередній патент: Композиція оксигенованого бензину з гарними характеристиками керованості

Наступний патент: Кришка для пляшки із захистом

Випадковий патент: Спосіб одержання будівельних виробів