Спосіб імпульсного гідроочищення

Номер патенту: 105602

Опубліковано: 26.05.2014

Автори: Жулай Юрій Олексійович, Ворошилов Олексій Станіславович, Скосар Вячеслав Юрійович, Дзензерський Віктор Олександрович

Формула / Реферат

Спосіб гідроочищення, відповідно до якого струмінь води направляють на поверхню за допомогою гідропістолета, керованого оператором, який відрізняється тим, що струмінь води після гідропістолета з витратою води 0,2-0,35 кг/с пропускають через кавітаційний генератор типу трубки Вентурі з кутом розчину дифузора 20-30°, формуючи на виході кавітаційного генератора імпульсний струмінь із частотою проходження імпульсів 1000-3000 Гц, величиною тиску в імпульсі 15-40 МПа, імпульсний струмінь використовують для гідроочищення.

Текст

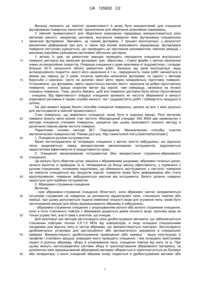

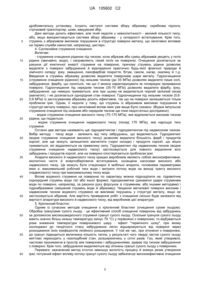

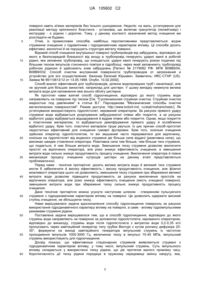

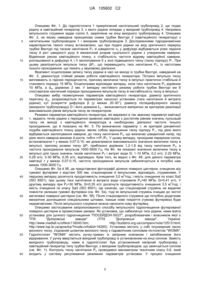

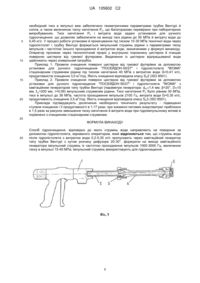

Реферат: Об'єкт винаходу: спосіб імпульсного гідроочищення поверхонь. Область застосування: хімічна промисловість. Суть винаходу: спосіб гідроочищення, відповідно до якого струмінь води направляють на поверхню за допомогою гідропістолета, керованого оператором, причому струмінь води після гідропістолета з витратою води 0,6-2,6 кг/с пропускають через кавітаційний генератор типу трубки Вентурі з кутом розчину дифузора 20-30°, формуючи на виході кавітаційного генератора імпульсний струмінь із частотою проходження імпульсів 1000-3000 Гц, величиною тиску в імпульсі 15-40 МПа, імпульсний струмінь використовують для гідроочищення. Технічний результат: підвищення ефективності очищення (якості очищеної поверхні) і підвищення надійності запобігання металевих ємностей (цистерн) від корозії; підвищення продуктивності праці при очищенні від старих футерівок і нанесенні нових футерівок. Споживчі властивості: підвищення чистоти збереженого в ємності агресивної речовини й терміну служби ємності; зниження трудомісткості ремонтних робіт з обслуговування ємностей для зберігання агресивних середовищ; зниження собівартості продукції. UA 105602 C2 (12) UA 105602 C2 UA 105602 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід належить до хімічної промисловості й може бути використаний для очищення футерованих поверхонь ємностей, призначених для зберігання агресивних середовищ. У хімічній промисловості для зберігання агресивних середовищ використовуються різні металеві ємності, наприклад цистерни, внутрішня поверхня яких футерована спеціальною захисною футерівкою. Звичайно, це гумова футерівка. У процесі експлуатації, у результаті механічних деформацій при русі, а також при впливі агресивного середовища, футерована поверхня поступово руйнується, що призводить до протікання різноманітних хімічних реакцій, і викликає корозійне руйнування металевої оболонки цистерни. У зв'язку із цим, на ремонтних заводах проводять періодичне очищення внутрішньої поверхні цистерни від залишків футерівки, іржі, обростань і старої фарби з метою нанесення нових антикорозійних покриттів. Операція очищення є дуже важливою й трудомісткою, і складає близько 30 % загального обсягу ремонтних робіт. Залежно від умов експлуатації, виду антикорозійного покриття, якості його нанесення й т.ін., періодичність таких робіт змінюється в межах від півроку до 3 років. Існуюча практика нанесення футерівки, як одного з методів боротьби з корозією, часто не досягає своєї мети через незадовільну підготовку поверхні. Установлено, що футерівка, навіть недостатньо високої якості, нанесена на добре підготовлену поверхню, значно краще охороняє метал від корозії, чим найкраща, нанесена на погано очищену поверхню. Тому, досить бажано, щоб вся поверхня цистерни була якісно підготовлена - очищена. Від ефективності операції очищення залежить як чистота збереженої в ємності агресивної речовини й термін служби ємності, так і трудомісткість робіт і собівартість продукції в цілому. На цей момент відомо безліч способів очищення поверхонь, далеко не все з яких доцільні для застосування в хімічній промисловості. Стан поверхонь, що вимагають очищення, може бути в широких межах. Різні металеві поверхні можуть мати різний стан чистоти. Міжнародний стандарт ISO 8504 дає керівництво з методів очищення сталевих поверхонь, указуючи при цьому можливості кожного методу в досягненні певних рівнів чистоти поверхні. Перелічимо основні методи [В.Г. Парсаданов. Механические способы очистки металлических поверхностей. Режим доступу: http://www.kolorit-ind.ru/stati/mehanichesk/]. 1. Очищення ручним інструментом. Може застосовуватися як попереднє очищення з метою зняття забруднень, що відносно легко видаляються, перед використанням механізованих інструментів, відрізняється недостатніми ефективністю й продуктивністю праці. 2. Очищення механізованим інструментом (без використання струминно-абразивного очищення). Це можуть бути обертові щітки, машини з абразивними шкурками, абразивні точильні диски, зачисні молотки із приводом та ін. Незважаючи на більш високу ефективність, у порівнянні з ручним очищенням, головними недоліками, що обмежують застосування, є наступні: поверхня не повністю очищається від продуктів корозії; поверхня може бути деформована або стати відполірованою; поверхня забруднюється маслом від інструмента; багато ділянок поверхні недоступні для подібних інструментів. 3. Абразивно-струминне очищення. Включає: - сухе абразивно-струминне очищення (бластинг), коли абразивні частки направляються потужним струменем на поверхню за допомогою відцентрової сили, стисненого повітря або ежекції, при цьому допускається подача невеликої кількості води для усунення пилу; може бути застосований вакуум для збору відпрацьованого абразиву й забруднень; - абразивно-струминне очищення з упорскуванням вологи або вологе струминне очищення, коли в потік стисненого повітря з абразивом додається деяка кількість води, причому вода не тільки усуває пил, але й сама є агентом, що очищає. Для реалізації цих методів застосовують різні дробоструминні автомати, що забезпечуються стисненим повітрям тиском 0,5-1,0 МПа від компресорів, а іноді оснащені спеціальними насадками для відсосу пилу й часток абразиву, що використовується повторно. Застосовують дробометальні установки для дистанційного або автоматичного керування в спеціальних камерах. Використовують дробоструминне приміщення (або камеру) - міцну конструкцію із профілів і сталевого аркуша, усередині якого проводять очищення, і яке оснащено пристроями подачі й розгону абразиву, збору й уловлювання пилу, очищення повітря від пилу та ін. При цьому можуть застосовуватися системи збору й транспортування абразивного матеріалу, за допомогою яких відпрацьований абразивний матеріал збирається й транспортується до бункера або сепаратора, з якого очищений абразив знову подається в дробострумений автомат або 1 UA 105602 C2 5 10 15 20 25 30 35 40 45 50 55 60 дробометальну установку. Існують наступні системи збору абразиву: скребкова підлога, стрічковий транспортер, шнек, вакуумний збір. Дані методи досить ефективні, але їхній недолік у неекологічності - великій кількості пилу, або, якщо використовується система збору абразиву - у складності встаткування. Крім того, струмінь з абразивом викликає порушення в структурі поверхні металу, що негативно впливає на термін служби ємностей, наприклад, цистерн. 4. Суспензійне струминне очищення. Включає: - струминне очищення рідиною під тиском, коли абразив або суміш абразивів уводять у потік рідини (звичайно, води), і направляють такий потік на поверхню. Очищення досягається за рахунок дії кінетичної енергії струменя на поверхню, причому струмінь рідини дозволяє видаляти з поверхні забруднення й відкладення практично будь-якої фізичної природи й хімічного складу: іржу, змащення, лакофарбові покриття, бітум, смоли, нагар, окалину й т.д. Введення в струмінь абразиву дозволяє видаляти поверхневі шари металу. Гідроочищення (струминне очищення рідиною) під низьким тиском (до 35 МПа) дозволяє видалити лише солі, забруднення, фарбу, що лупиться, так що її можна характеризувати як попереднє промивання поверхні. Гідроочищення під середнім тиском (35-70 МПа) дозволяє видалити фарбу, іржу, забруднення, що неміцно тримаються, але при цьому не видаляється чорний залізний оксид (магнетит), і не досягається однорідний стан поверхні. Гідроочищення під низьким тиском (0,60,8 МПа) із застосуванням абразиву досить ефективне, так що на поверхні залишаються тільки проблиски іржі. Однак, її недолік у тому, що струмінь із абразивом викликає порушення в структурі металу поверхні, про негативний вплив яких уже вище було сказано. (Водне імпульсне струминне очищення під низьким або середнім тиском ще поки недостатньо досліджено). - водне струминне очищення високого тиску (70-170 МПа), яке відрізняється високим тиском рідини, що подається; - водне струминне очищення надвисокого тиску (понад 170 МПа), яке нарощує тиск струменя. Останні два методи називають ще гідроджетингом і гідроджетингом під надвисоким тиском. Вибір методу - тиску води - залежить від типу забруднень, що видаляються. Гідроджетинг (водне струминне очищення високого тиску) дозволяє видалити більшість фарб і продуктів корозії, але ще можуть залишитися магнетити (чорні оксиди) і продукти корозії, що міцно тримаються, які віддаляються на превелику силу. Гідроджетинг під надвисоким тиском (водне струминне очищення надвисокого тиску) застосовується для повного видалення всіх забруднень і продуктів корозії, але на поверхні спостерігаються проблиски іржі. Апарати високого й надвисокого тиску кращих виробників являють собою високоефективне, екологічно чисте й енергозберігаюче встаткування, оснащене насосами високого або надвисокого тиску. Це можуть бути стаціонарні й мобільні апарати, головними параметрами яких є: максимальний робочий тиск води і витрати потоку води на виході тракту високого (надвисокого) тиску при максимальному тиску води. Вплив водяного струменя на поверхню по характеру можна підрозділити на: гідравлічне (однорідний струмінь води тієї або іншої форми); гідродинамічне (динамічні удари струменем води по поверхні, наприклад, за рахунок руху форсунок зі струменем, або іншими методами) і гідроабразивне (змішаний струмінь води й абразиву). Чищення металевої поверхні високим і надвисоким тиском водяного струменя не викликає порушень у структурі металу, якщо не застосовується абразив. Але вартість проведення робіт з очищення сильно буде залежати від вартості апаратури високого й надвисокого тиску, від виробників цієї апаратури. 5. Кріогенний бластінг. Одним із сучасних методів очищення є кріогенний бластинг (очищення сухим льодом). Обробка гранулами сухого льоду - це ефективний спосіб очищення поверхонь від забруднень за допомогою високошвидкісного струменя гранул сухого льоду. Оскільки гранули сухого льоду мають значно більш низьку температуру (мінус 79 °C) у порівнянні з поверхнею, то відбувається різке зниження температури поверхневого шару - ефект "термічного шоку", при якому охолоджені до тендітного стану забруднення легко відшаровуються від поверхні через розходження їхніх коефіцієнтів лінійного розширення. У той же час, при зіткненні з поверхнею, до гранул підводиться величезна кількість тепла, у результаті чого тверді частки сухого льоду миттєво переходять у газоподібний стан, розширюючись у сотні разів. Газ, який утворився, частково проникаючи в простір між поверхнею і забрудненнями, здирає під тиском забруднення з поверхні. Крім того, забруднення видаляються від зіткнень гранул сухого льоду з поверхнею. Переваги: зазначений метод істотно зменшує вологість процесу й знижує ризик утворення іржі; потужний ефект впливу потоку гранул сухого льоду забезпечує високоефективне очищення 2 UA 105602 C2 5 10 15 20 25 30 35 40 45 50 55 60 поверхні навіть м'яких матеріалів без їхнього ушкодження. Недолік: на жаль, устаткування для реалізації методу кріогенного бластинга - установка, що включає гранулятор (пелейтазер) і екструдер - є рідкою і дорогою. Тому, у даному контексті зазначений метод очищення ми розглядати не будемо. Отже, із промислових способів, найбільш перспективними представляються: водне струминне очищення з гідравлічним і гідродинамічним характером впливу. Ці способи досить ефективні, екологічні й не порушують структури металу поверхні. Відомий спосіб очищення внутрішньої поверхні трубопроводів від забруднень, відповідно до якого в безпосередній близькості від входу в трубопровід генерують ударні хвилі в робочій рідині, яка заповнює трубопровід, що очищається, ударні хвилі генерують різкою подачею під більшим тиском імпульсів стисненого повітря в гідроблоці, через який заповнюють трубопровід робочою рідиною й здійснюють злив забруднень [Патент № 2179082 РФ. МПК В08В9/04, В08В9/032. Способ очистки внутренней поверхности трубопроводов от загрязнений и устройство для его осуществления. Канонир Евгений Юрьевич. Заявитель: ИКС-СТАР (US). Заявка № 99110613/12 от 13.05.1999. Опубл. 10.02.2002]. Спосіб-аналог ефективний для трубопроводів, ділянок водопровідних труб і каналізації, але не зручний для більших ємностей, наприклад для цистерн. У цьому випадку неминуча велика витрата води для наповнення нею всього обсягу цистерни. Як прототип нами взятий спосіб гідроочищення, відповідно до якого струмінь води направляють на поверхню під тиском [См. "Суспензионная струйная очистка. Струйная очистка жидкостью под давлением" в статье В.Г. Парсаданова "Механические способы очистки металлических поверхностей". Режим доступа: http://www.kolorit-ind. ru/stati/mehanichesk/]. Як устаткування використовують гідропістолет, керований оператором. За рахунок прямого удару струменя води відбувається розрізування забруднюючої плівки або покриття, а за рахунок відбитого удару відбувається відшарування й відрив плівки або покриття. Однак, якщо покриття є пластичним матеріалом, то відбувається демпфірування прямого удару й ослаблення відбитого удару. Крім того, пластичні матеріали гірше рвуться. Із цих причин спосіб-прототип недостатньо ефективний для очищення гумової футеровки. Крім того, оскільки очищення здійснює оператор гідропістолетом, то він змушений часто перериватися для відпочинку, оскільки на гідропістолет від водяного струменя діє більша сила віддачі (реактивна сила), що викликає швидке стомлення оператора. Реактивна сила тим більше, чим більше тиск струменя, що подається, й чим більше витрата води. Зменшення тиску струменя дозволяє виключити простої на відпочинок оператора, але різко знижує ефективність очищення, а зменшення витрати води сильно знижує продуктивність процесу очищення. Виключення оператора й повна механізація процесу очищення нутрощів цистерн на даному етапі представляється проблематичної. Перед нами - технічне протиріччя: досить велика витрата води й великий тиск струменя могли б забезпечити й високу ефективність і високу продуктивність очищення, але фізичні можливості оператора цього не дозволяють; зменшення тиску струменя при збереженні великої витрати води дозволяє підвищити продуктивність за рахунок виключення простоїв на відпочинок оператора, але різко знижує ефективність очищення (якість очищеної поверхні); зменшення витрати води при збереженні тиску сильно знижує продуктивність процесу очищення. Дане технічне протиріччя можна усунути наступним шляхом - створенням пульсуючого струменя з гідродинамічним характером впливу на поверхні. Це дозволить одержати високий ступінь очищення, не збільшуючи тиску. Нами вирішувалася задача вдосконалення способу гідроочищення поверхонь за рахунок використання гідродинамічного характеру впливу на поверхні, а саме - впливу гідроімпульсними режимами струменя рідини. Поставлена задача вирішувалося тим, що в способі гідроочищення, відповідно до якого струмінь води направляють на поверхню за допомогою гідропістолета, керованого оператором, відповідно до винаходу, струмінь води після гідропістолета з витратою води 0,2-0,35 кг/с пропускають через кавітаційний генератор типу трубки Вентурі з кутом розчину дифузора 2030°, формуючи на виході кавітаційного генератора імпульсний струмінь із частотою проходження імпульсів 1000-3000 Гц, величиною тиску в імпульсі 15-40 МПа, імпульсний струмінь використовують для гідроочищення. Досвід показує, що ефективніше стаціонарних струменів виявляються струмені з гідродинамічним характером впливу, у тому числі, імпульсний струмінь. Суть імпульсного впливу складається у використанні тиску рідини, що діє протягом малого проміжку часу. Короткочасність дії тиску рідини породжує в пружному середовищі змінну напругу, яка, 3 UA 105602 C2 5 10 15 20 25 30 35 40 45 50 55 поширюючись у вигляді хвиль, забезпечує утворення системи розгалужених мікротріщин на границі поверхні і її покриття. Внаслідок цього забезпечуються умови для видалення забруднень, старих покриттів і іржі. Збурювання, прикладене до певної ділянки поверхні, передається внаслідок пружних властивостей середовища іншим ділянкам у вигляді хвильового руху (стиск-розширення). У міру зростання густини середовища зростає й швидкість поширення в ній хвиль. Тому на границі зміни параметрів середовища - між поверхнею цистерни і її футерівкою - утвориться ударна хвиля із крутим фронтом, характер якої визначає зміни напруг і деформацій. При напругах, що перевищують межу пружності, виникають залишкові деформації, величина яких залежить від початкового стану середовища, часу релаксації й періоду власних коливань ланок, що її складають. Залишкові деформації ведуть до утворення мікротріщин. Частина енергії витрачається на руйнування покриття, що очищається, і подолання сил тертя між частками. Рідина, що заповнює тріщини, служить провідником ударних хвиль. Наші дослідження імпульсного впливу на різні матеріали показують, що ефективність імпульсного впливу пов'язана з інтенсифікацією розвитку похилих зсувних тріщин на границі зміни параметрів середовища, у цьому випадку - між поверхнею цистерни і її футеровкою, а також у самій футеровці. Спектр кута нахилу зсувних тріщин розширюється з підвищенням амплітуди й частоти проходження імпульсів тиску, що сприяє істотній інтенсифікації руйнування покриття (футеровки). Кавітаційний генератор типу трубки Вентурі спеціальної геометрії є ефективним і простим пристроєм без рухомих частин, що не потребує додаткових джерел енергії, який забезпечує генерацію в рідині імпульсів високих частот проходження й тисків, недосяжних іншими відомими засобами. Трубка Вентурі добре відома в прикладній науці й техніці. Трубка Вентурі спеціальної геометрії відрізняється лише більшим кутом розчину дифузора β (який звичайно перебуває в межах до 6-8°), у нашому випадку - 20-30°. Рідину нагнітають у кавітаційний генератор під тиском нагнітання Р0 за допомогою гідропістолета, керованого оператором. На гідропістолеті закріплена трубка Вентурі (спеціальної геометрії). Кавітація рідини виникає в трубці Вентурі у вузькій зоні, де знижується тиск, і утворюються кавітаційні каверни. У міру виходу каверн із потоком рідини з вузької зони й підвищення тиску в рідині, відбувається захлопування кавітаційних каверн. Це породжує пульсацію тиску в рідині й формує на виході із трубки Вентурі імпульсний струмінь. Якщо в трубки Вентурі кут розчину дифузора β у межах 20-30°, то процес утворення й захлопування каверн стає стійким, забезпечується режим періодично-зривної кавітації, коли каверни утворюються, потім відриваються від стінок вузької зони трубки Вентурі, і потім захлопуються на деякій відстані від місця відриву. Вихід за зазначені межі кута розчину дифузора приводить до нестійкого режиму кавітації й різкому зниженню ефективності роботи кавітаційного генератора. У стійкому режимі періодично-зривної кавітації параметри імпульсного струменя задаються параметрами кавітаційного генератора, про що докладніше буде сказано нижче. Величина тиску в імпульсі не повинна бути нижче 15 МПа, а частота проходження імпульсів не повинна бути нижче 1000 Гц, інакше різко знижується ефективність очищення. Величина тиску в імпульсі не повинна бути вище 40 МПа, а частота проходження імпульсів не повинна бути вище 3000 Гц, інакше сильно активізуються процеси кавітаційного руйнування самого генератора (і різко знижується термін служби трубки Вентурі). Витрата води не повинна бути нижче 0,2 кг/с, інакше сильно знижується продуктивність процесу очищення. Витрата води не повинна бути вище 0,35 кг/с, інакше наступає швидке стомлення оператора через реактивну силу (сили віддачі). Зазначені параметри підібрані емпірично й тісно взаємозалежні між собою. Запропоноване технічне рішення може бути використане в хімічній промисловості для очищення футерованих поверхонь ємностей, призначених для зберігання агресивних середовищ. Зокрема, запропонований спосіб може бути використаний для очищення гумової футеровки металевих цистерн, у яких зберігають або перевозять агресивні рідини (кислоти, луги та ін.). На Фіг. 1 схематично зображена установка для реалізації запропонованого способу імпульсного гідроочищення, а на Фіг. 2 схема кавітаційного генератора. На Фіг. 3 наведений фрагмент осцилограми запису тиску рідини в часі на виході з кавітаційного генератора в стійкому режимі його роботи. На Фіг. 4а й 4б показані експериментальні залежності розмаху й частоти коливань тиску (частоти проходження імпульсів) на виході з кавітаційного генератора від параметра кавітації, установлені при його стендових випробуваннях. На Фіг. 5а й 5б представлені фотографії ділянок очищеної поверхні, отримані при випробуваннях у промислових умовах стаціонарним і пульсуючим струменями. 4 UA 105602 C2 5 10 15 20 25 30 35 40 45 50 55 60 Опишемо Фіг. 1. До гідропістолета 1 прикріплений нагнітальний трубопровід 2, що подає рідину в кавітаційний генератор 3, з якого рідина попадає у вихідний трубопровід 4. Напрямок імпульсного струменя задає сопло 5, закріплене на кінці вихідного трубопроводу 4. Опишемо Фіг. 2, на якому наведена принципова схема трубки Вентурі 2 (кавітаційного генератору) з нагнітальним трубопроводом 1 і вихідним трубопроводом 3. Дослідженнями гідродинамічних характеристик такого плину встановлено, що при подачі рідини на вхід критичного перерізу трубки Вентурі під тиском нагнітання Р0 зі швидкістю v0 у дифузорі відбувається різке падіння тиску й ріст швидкості руху й механічний розрив суцільності рідини з утворенням каверни. Відмінною рисою кавітаційного плину, є стабільність частоти відриву кавітаційної каверни, розташованої в дифузорі 4, і її захлопування 5 у зоні підвищеного тиску (тиску підпору) Р1. При цьому реалізуються імпульси тиску ΔР1, що перевищують тиск нагнітання Р0, із частотами їхнього проходження, що лежать у звуковому діапазоні. Фрагмент осцилограми запису тиску рідини в часі на виході із трубки Вентурі, наведений на Фіг. 3, демонструє стійкий режим роботи кавітаційного генератора. Потужні імпульси тиску випливають із гарною періодичністю, причому величина тиску в імпульсі практично стабільна й становить порядку 15 МПа. Осцилограма відповідає випадку, коли тиск нагнітання Р 0 дорівнює 10 МПа, a dкp дорівнює 2 мм. У випадку нестійкого режиму роботи трубки Вентурі ми б спостерігали хаотичний порядок проходження імпульсів тиску й нестабільність тиску в імпульсі. Опишемо вибір геометричних параметрів кавітаційного генератора: діаметр критичного перетину dкр, розраховується по параметрах насосної установки (тиск нагнітання й витрата рідини); кут розкриття дифузора β (у межах 20-30°), діаметр післядифузорного каналу (вихідного трубопроводу) D і його довжина ℓгр - визначаються емпірично за критерієм реалізації максимальних рівнів імпульсів тиску за генератором. Режимні параметри кавітаційного генератора, які виражені в так званому параметрі кавітації т, задають течію рідини з періодично-зривною кавітацією з достатнім рівнем значень пульсацій тиску на виході з кавітаційного генератора в необхідному діапазоні частоти їхнього проходження, що й показано на Фіг. 3. По визначенню параметр τ, як критерій динамічної подоби кавітаційного плину рідини, являє собою відношення тиску підпору Р 1, під дією якого відбувається захлопування каверни, до тиску нагнітання Р0, що визначає швидкісний напір, під дією якого каверна виникає й росте, тобто τ=Р1/Р0. У цьому випадку, прохідним перерізом сопла, встановлюючи τ у межах 0,07-0,15, ми домагаємося максимального значення величини тиску в імпульсі, причому розмах тиску ΔР1 приблизно дорівнює 1,2-1,8 від тиску нагнітання Р0, а частота проходження імпульсів 1000-3000 Гц. На Фіг. 4а показані значення величини тиску в імпульсі для трьох значень тисків нагнітання Р 0 і витрат води G: 1-10 МПа, 0,2 кг/с; 2-20 МПа, 0,29 кг/с; 3-30 МПа, 0,35 кг/с, відповідно. Крім того, як видно з Фіг. 4б, для даного параметра кавітації τ у межах 0,07-0,15, частота проходження імпульсів забезпечується в потрібні нам межах 1000-3000 Гц. Опишемо Фіг. 5а й 5б, де представлені фотографії ділянок поверхні цистерни, очищених від гумової футерівки з відстані 300 мм, стаціонарним й імпульсним, відповідно, струменями. У 2 першому випадку досягнута продуктивність очищення 3,0 м /год. і якість очищення по класі Sa2 (ISO 8501), при цьому тиск нагнітання й витрата води становили Р 0=40 МПа, G=0,41 кг/с. У 2 другому випадку при Р0=30 МПа, G=0,35 кг/с досягнута продуктивність очищення 3,5 м /год. і якість очищення по класу Sa3 (ISO 8501). Це означає, що стаціонарний струмінь не видаляє повністю залишки гумової футерівки (см. Фіг. 5а), тоді як імпульсний струмінь очищає до чистої металевої поверхні цистерни (см. Фіг. 5б). Після стаціонарного струменя ще потрібно додаткове механічне доочищення спеціальними щітками, інакше нове покриття (гумова футерівка) буде недовговічним. Після імпульсного струменя можна наносити нову футерівку. Опишемо застосування запропонованого способу імпульсного гідроочищення футерованої поверхні цистерни в промислових умовах. Як установка, що забезпечує тиск рідини, нами взята установка для ручного гідроочищення "ПОСЕЙДОН-50/27", розроблювачем і власником якої є ТПХ "Дніпровські заводи" (ТПХ "Дніпровські заводи", Україна: http://www.mediall.ru/offers/118243.htm; http://budstroi.org.ua/companv/note/12513.html; http://www.top.le.ua/spravka/?mode=info&id=16265). Установка містить у собі плунжерний насос високого тиску, з'єднаний шлангом високого тиску з гідравлічним сопловим пістолетом "WОMA". Гідропістолет "WОMA" містить ручку-тримач із запірним клапаном і запобіжником його відкривання. У ручку ввертається вихідний трубопровід із установленим на кінці соплом. Замість вихідного трубопроводу, нами в гідропістолет був установлений напірний трубопровід і кавітаційний генератор типу трубки Вентурі, з вихідним трубопроводом, що закінчується соплом (см. Фіг. 1). Контроль тиску нагнітання Р0 проводився манометром технічним класу 0,6, який входить у систему регулювання режимних параметрів установки. У процесі очищення 5 UA 105602 C2 5 10 15 20 необхідний тиск в імпульсі вже забезпечено геометричними параметрами трубки Вентурі й сопла, а також величиною тиску нагнітання Р0, що багаторазово перевірено при лабораторних випробуваннях. Тиск нагнітання Р0 і витрата води задані установкою для ручного гідроочищення, що дозволяє забезпечити на виході тиск рідини до 50 МПа й витрату води до 0,45 кг/с. У процесі роботи установки й прокачування під тиском 10-30 МПа технічної води через гідропістолет і трубку Вентурі формується імпульсний струмінь рідини з параметрами тиску імпульсів і частотою їхнього проходження й витратою води, зазначеними у формулі винаходу. Оператор проникає через технологічний проріз у внутрішню порожнину цистерни й очищає поверхню цистерни від гумової футеровки. Видалення із цистерни відпрацьованої води здійснюють через зливальний патрубок. Приклад 1. Провели очищення поверхні цистерни від гумової футерівки за допомогою установки для ручного гідроочищення "ПОСЕЙДОН-50/27" і гідропістолета "WOMA" стаціонарним струменем рідини під тиском нагнітання 40 МПа з витратою води G=0,41 кг/с, 2 продуктивністю очищення 3,0 м /год. Якість очищення відповідала класу SА2 (ISO 8501). Приклад 2. Провели очищення поверхні цистерни від гумової футерівки за допомогою установки для ручного гідроочищення "ПОСЕЙДОН-50/27" і гідропістолета "WOMA" з кавітаційним генератором типу трубки Вентурі (параметри генератора: dкр=1,4 мм, β=20°, D=10 мм, ℓгр=200 мм, τ=0,09) імпульсним струменем рідини. Тиск нагнітання Р0 було рівним 30 МПа, тиск в імпульсі до 38 МПа, частота проходження імпульсів 2100 Гц, витрата води G=0,35 кг/с, 2 продуктивність очищення 3,5 м /год. Якість очищення відповідала класу SA3 (ISO 8501). Приклади підтверджують досягнення необхідного технічного результату - підвищенні ступеня очищення і її продуктивності в 1,17 рази, при зниженні питомих енерговитрат приблизно в 1,5 рази за рахунок зменшення тиску нагнітання й витрати води при гідроімпульсному впливі в порівнянні з очищенням стаціонарним струменем. 25 ФОРМУЛА ВИНАХОДУ 30 Спосіб гідроочищення, відповідно до якого струмінь води направляють на поверхню за допомогою гідропістолета, керованого оператором, який відрізняється тим, що струмінь води після гідропістолета з витратою води 0,2-0,35 кг/с пропускають через кавітаційний генератор типу трубки Вентурі з кутом розчину дифузора 20-30°, формуючи на виході кавітаційного генератора імпульсний струмінь із частотою проходження імпульсів 1000-3000 Гц, величиною тиску в імпульсі 15-40 МПа, імпульсний струмінь використовують для гідроочищення. 6 UA 105602 C2 7 UA 105602 C2 8 UA 105602 C2 9 UA 105602 C2 Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B08B 9/032, B08B 9/04

Мітки: спосіб, імпульсного, гідроочищення

Код посилання

<a href="https://ua.patents.su/12-105602-sposib-impulsnogo-gidroochishhennya.html" target="_blank" rel="follow" title="База патентів України">Спосіб імпульсного гідроочищення</a>

Попередній патент: Спосіб отримання органічних сполук за допомогою ферментації біомаси та каталізу на цеоліті

Наступний патент: Світлодіодна люстра

Випадковий патент: Спосіб здобування пікової потужності енергоблоку