Універсальна автоматизована установка безперервного піролізу цілих зношених автомобільних шин

Номер патенту: 110678

Опубліковано: 25.01.2016

Автори: Рудюк Микола Васильович, Рижков Сергій Сергійович, Маркіна Людмила Миколаївна, Крива Маргарита Сергіївна

Формула / Реферат

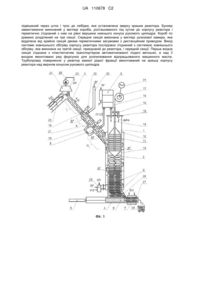

Універсальна автоматизована установка безперервного піролізу цілих зношених автомобільних шин, що містить герметичний циліндричний корпус реактора піролізу з системою зовнішнього обігріву, бункер для завантаження реактора, бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, яка відрізняється тим, що всередині вертикального корпусу реактора в верхній його частині розташований масивний рухомий циліндр, нижня і верхня частина якого виконана у вигляді конуса, рухомий циліндр підвішений через шток, який герметично вмонтований по центру верхньої кришки корпусу реактора, і трос до лебідки, яка установлена зверху кришки реактора, висота рухомого циліндра рівна висоті його опускання всередині циліндричного корпусу реактора, а бункер завантаження виконаний у вигляді короба, розташованого під кутом до корпусу реактора і герметично з'єднаний з ним на рівні вершини нижнього конуса рухомого циліндра, короб по довжині розділений на три секції, середня - друга секція виконана як шлюзова камера, яка відділена від крайніх секцій двома герметичними засувками з дистанційним приводом, а вихід системи зовнішнього обігріву корпусу реактора послідовно з'єднаний з системою зовнішнього обігріву, яка виконана на третій секції, приєднаній до реактора, і другій секції, перша вхідна секція з'єднана з пластинчатим транспортером автоматизованої подачі автошин, а над її входом вмонтовано ряд форсунок для розпилювання відпрацьованого машинного масла, а зверху установлений витяжний зонт з вентилятором, вихід якого з'єднаний з пальником спалювання рідкого або газоподібного палива системи зовнішнього обігріву реактора, при цьому корпус реактора в місці виходу поршня плунжерної системи в патрубок утворення технологічної пробки оснащений зрізом, патрубок для відведення парогазової суміші із реактора установлений на початку третьої секції, а трубопровід повернення у реактор важкої рідкої фракції вмонтований на кришці корпусу реактора над верхнім конусом рухомого циліндра.

Текст

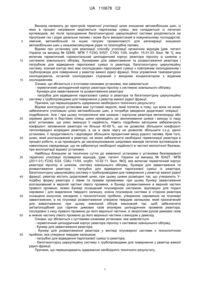

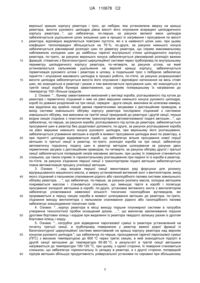

Реферат: Універсальна автоматизована установка безперервного піролізу цілих зношених автомобільних шин містить герметичний циліндричний корпус реактора піролізу з системою зовнішнього обігріву, бункер для завантаження реактора, бункер для розвантаження реактора у вигляді плунжерної системи, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції. Всередині вертикального корпусу реактора в верхній його частині розташований масивний рухомий циліндр, нижня і верхня частина якого виконана у вигляді конуса. Рухомий циліндр UA 110678 C2 (12) UA 110678 C2 підвішений через шток і трос до лебідки, яка установлена зверху кришки реактора. Бункер завантаження виконаний у вигляді короба, розташованого під кутом до корпусу реактора і герметично з'єднаний з ним на рівні вершини нижнього конуса рухомого циліндра. Короб по довжині розділений на три секції. Середня секція виконана у вигляді шлюзової камери, яка відділена від крайніх секцій двома герметичними засувками з дистанційним приводом. Вихід системи зовнішнього обігріву корпусу реактора послідовно з'єднаний з системою зовнішнього обігріву, яка виконана на третій секції, приєднаній до реактора, і середній секції. Перша вхідна секція з'єднана з пластинчатим транспортером автоматизованої подачі автошин, а над її входом вмонтовано ряд форсунок для розпилювання відпрацьованого машинного масла. Трубопровід повернення у реактор важкої рідкої фракції вмонтований на кришці корпусу реактора над верхнім конусом рухомого циліндра. UA 110678 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід належить до пристроїв термічної утилізації цілих зношених автомобільних шин, із яких в процесі нагрівання виділяється парогазова суміш, яка складається із летючих вуглеводнів, які після проходження багатоконтурної циркуляційної системи розділяються на піролізний газ і рідке дизельне паливо і може бути використаний в комунальному господарстві, хімічній, автомобільній та інших галузях промисловості для регенерації зношених автомобільних шин у низькомолекулярне рідке та газоподібне паливо. Відомо про установку для реалізації способу утилізації органічних відходів [див. патент України на винахід № 52840, МПК 7 F23G 5/027, C10G 1/00, опубл. 15.01.03. Бюл. № 1], яка включає герметичний горизонтальний циліндричний корпус реактора піролізу зі шнеком з системою зовнішнього обігріву, бункерами для завантаження та розвантаження реактора і патрубком для відведення парогазової суміші із реактора, багатоконтурну циркуляційну систему, кожний контур якої має охолоджувач парогазової суміші з повітряним охолодженням і трубопроводи для повернення у реактор важкої рідкої фракції, блок управління температурою охолоджувачів, останній охолоджувач з'єднаний з вихідним конденсатором з водяним охолодженням. Ознаки, що збігаються з істотними ознаками установки, яка заявляється: - герметичний циліндричний корпус реактора піролізу з системою зовнішнього обігріву; - бункери для завантаження та розвантаження реактора - патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції. Причини, що перешкоджають одержанню необхідного технічного результату: Відома конструкція установки має суттєвий недолік, який полягає в тому, що вона не може забезпечити утилізацію цілих автомобільних шин, а потребує введення додаткової операції подрібнення. Але і при цьому потрапляння між шнеком і корпусом реактора металокорду або окремих дротів із бортових кілець шини призводить до заклинювання шнека і виходу із ладу всієї установки, що різко зменшує її надійність. Навіть подрібнені автошини забезпечують коефіцієнт заповнення реактора не більше 40-60 %, що не дозволяє збільшити коефіцієнт теплопередачі всередині реактора, а це в свою чергу не дозволяє збільшити к.к.д. даної установки, її продуктивність і відповідно збільшити процентний вихід рідкого палива. Крім того, шнек, який розташований в реакторі, не може забезпечити необхідної герметизації реактора в процесі роботи, а це призводить до несанкціонованих шкідливих викидів летючих вуглеводнів в навколишнє середовище, що не забезпечує необхідної надійності в частині екологічної безпеки, при експлуатації відомої установки. Найбільш близькою за технічною суттю до заявленої установки є установка безперервної термічної утилізації полімерних відходів, [див. патент України на винахід № 93427, МПК (2011.01) F23G 5/24, C08J 11/04, опубл. 10.02.11. Бюл. №3], яка включає герметичний корпус реактора піролізу зі шнеком, систему зовнішнього обігріву, бункери для завантаження та розвантаження реактора і патрубок для відведення парогазової суміші із реактора, багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, реактор містить додатковий шнек, при цьому шнеки розміщені так, що утворюють Vподібну форму реактора з лівим та правим променями, при цьому бункер завантаження розташований в верхній частині лівого променя, а бункер розвантаження в верхній частині правого променя, кожен бункер оснащений плунжерною системою, відповідно для подачі сировини і для видалення твердого залишку, кожна плунжерна система зі сторони реактора оснащена конусною насадкою з технологічною пробкою, утвореною сировиною на плунжері завантаження, а на плунжері розвантаження утворена твердим залишком, який призначений для вивантаження, при цьому зовнішній обігрів виконаний так, щоб забезпечити зиґзаґоподібний рух гарячих димових газів впоперек циліндричних променів реактора, послідовно з низу правого променю до його верхньої частини, зі зворотним рухом димових газів в нижню частину лівого променю до його верхньої частини з виходом у димохід. Ознаки, що збігаються з суттєвими ознаками установки, яка заявляється: - герметичний циліндричний корпус реактора піролізу з системою зовнішнього обігріву; - бункер для завантаження реактора; - бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком; - патрубок для відведення парогазової суміші із реактора; - багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції. Причини, що перешкоджають одержанню необхідного технічного результату. 1 UA 110678 C2 5 10 15 20 25 30 35 40 45 50 55 60 Відома конструкція установки має циліндричний реактор зі шнеком, який не дозволяє подавати в реактор цілі автомобільні шини без їх подрібнення, а оскільки процес подрібнення автошин є енергозатратним, то з економічної точки зору не доцільно шини подрібнювати перед їх утилізацією методом піролізу. А враховуючи те, що в автошині знаходиться металевий корд і два бортових кільця, які являють собою 6-8 витків дроту діаметром 1,0-1,5 мм, виготовленої із достатньо міцної високолегованої сталі, то різка їх разом з гумою, на куски довжиною до 50 мм взагалі являється проблематичною. Крім того, подрібнені шини у вигляді кусків гуми з дротом і металевим кордом, в процесі роботи заклинюють шнек і виводять його із ладу, в результаті відома установка має низьку надійність. Крім того, слід відмітити, що основний недолік піролізу автошин полягає в тому, що внаслідок проведення будь якого поділу шини на її складові частини, виробничий процес термічної утилізації автошин стає неефективним і нерентабельним, при цьому подрібнені шини забезпечують коефіцієнт заповнення реактора не більше 40-60 %, що обмежує можливість збільшити коефіцієнт теплопередачі всередині реактора, а це в свою чергу не дозволяє збільшити як ККД даної установки так і її продуктивність. Таким чином, відома конструкція не може забезпечити надійну безперервну термічну утилізацію цілих автомобільних шин. В основу даного винаходу поставлено задачу удосконалити універсальну автоматизовану установку безперервного піролізу цілих зношених автомобільних шин шляхом введення нових конструктивних елементів, які дозволять виключити зсередини реактора ненадійний шнек, забезпечити безперервне просування цілих автошин по реактору, і під дією високої температури 400-600 °C геометрична і фізична структура автошини руйнується, а при дії статичного навантаження загальна маса шини разом з бортовими кільцями і металевим кордом ущільнюється, що дозволить збільшити коефіцієнт заповнення нижнього активного об'єму реактора цілими автошинами до (97-99) %, а також забезпечити повну автоматизацію процесу подачі шин в реактор, переробки та видалення твердого залишку із реактора, при утилізації всього типоряду легкових і вантажних автошин і за рахунок цього збільшити теплопровідність всередині реактора в 70 раз, а продуктивність універсальної установки по сировині в 2-3 рази при збільшеному процентному виході рідкого палива до 18 % забезпечуючи стабільну її роботу і високу надійність. Суть винаходу полягає в тому, що універсальна автоматизована установка безперервного піролізу цілих зношених автомобільних шин, містить герметичний циліндричний корпус реактора піролізу з системою зовнішнього обігріву, бункер для завантаження реактора, бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком, патрубок для відведення парогазової суміші із реактора, та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, відповідно до винаходу, всередині вертикального корпусу реактора в верхній його частині розташований масивний рухомий циліндр, нижня і верхня частина якого виконана у вигляді конуса, рухомий циліндр підвішений через шток, який герметично вмонтований по центру верхньої кришки корпусу реактора і трос, до лебідки, яка установлена зверху кришки реактора, висота рухомого циліндра рівна висоті його опускання всередині циліндричного корпусу реактора, а бункер завантаження виконаний у вигляді короба, розташованого під кутом до реактора і герметично з'єднаний з ним на рівні вершини нижнього конуса рухомого циліндра, короб по довжині розділений на три секції, середня - друга секція, виконана як шлюзова камера, яка відділена від крайніх секцій двома герметичними засувками з дистанційним приводом, а вихід системи зовнішнього обігріву корпусу реактора послідовно з'єднаний з системою зовнішнього обігріву, яка виконана на третій секції, приєднаній до реактора, і другій секції, перша вхідна секція з'єднана з пластинчатим транспортером автоматизованої подачі автошин, а над її входом вмонтовано ряд форсунок для розпилювання відпрацьованого машинного масла, а зверху установлений витяжний зонт з вентилятором, вихід якого з'єднаний з пальником спалювання рідкого або газоподібного палива системи зовнішнього обігріву реактора, при цьому корпус реактора в місті виходу поршня плунжерної системи в патрубок утворення технологічної пробки оснащений зрізом, патрубок для відведення парогазової суміші із реактора установлений на початку третьої секції, а трубопровід повернення у реактор важкої рідкої фракції вмонтований на кришці корпусу реактора над верхнім конусом рухомого циліндра. Розкриваючи причинно-наслідковий зв'язок між суттєвими ознаками установки, що заявляється, і технічним результатом, що досягається, необхідно відзначити наступне. 1. Ознаки: "…всередині вертикального корпусу реактора в верхній його частині розташований масивний рухомий циліндр, нижня і верхня частина якого виконана у вигляді конуса, рухомий циліндр підвішений через шток, який герметично вмонтований по центру 2 UA 110678 C2 5 10 15 20 25 30 35 40 45 50 55 60 верхньої кришки корпусу реактора і трос, до лебідки, яка установлена зверху на кришці реактора, висота рухомого циліндра рівна висоті його опускання всередині циліндричного корпусу реактора…", що забезпечує, по-перше, за рахунок великої маси циліндра забезпечується ущільнення цілих зношених шин в процесі їх нагрівання і просування по висоті реактора, відповідно видаляються повітряні пустоти, які є в наявності цілих шин, при цьому коефіцієнт теплопередачі збільшується на 70 %, по-друге, за рахунок нижнього конуса забезпечується рівномірний розподіл шин по діаметру реактора, що сприяє максимальному наближенню холодних шин до найбільш гарячої внутрішньої стінки циліндричного корпусу реактора, по-третє, за рахунок верхнього конуса забезпечується рівномірний розподіл важких фракцій, стікаючих з багатоконтурної циркуляційної системи через трубопровід по внутрішньому периметру циліндричного корпусу реактора, по-четверте, за рахунок штока, на який установлюється сальникове ущільнення на верхній кришці корпусу, забезпечується герметизація рухомого штока і реактора в цілому, а подальший трос з лебідкою забезпечує підняття і опускання масивного циліндра в процесі роботи, по-п'яте, за рахунок розрахункової висоти циліндра забезпечується висота його опускання і відповідно натискання на весь стовп шин, які знаходяться в реакторі і разом з тим виключається просування шин, які знаходяться в третій секції короба бункера завантаження, що сприяє попередньому їх нагріванню до температур 100 і більше градусів. 2. Ознаки: "…бункер завантаження виконаний у вигляді короба, розташованого під кутом до реактора і герметично з'єднаний з ним на рівні вершини нижнього конуса рухомого циліндра, короб по довжині розділений на три секції, середня - друга секція, виконана як шлюзова камера, яка відділена від крайніх секцій двома герметичними засувками з дистанційним приводом, а вихід системи зовнішнього обігріву корпусу реактора послідовно з'єднаний з системою зовнішнього обігріву, яка виконана на третій секції приєднаній до реактора і другій секції, перша вхідна секція з'єднана з пластинчатим транспортером автоматизованої подачі автошин…", що забезпечує, по-перше, за рахунок короба, розташованого під кутом до реактора, забезпечується просування шин в реактор без додаткової допомоги, по-друге, за рахунок розташування короба на рівні вершини нижнього конуса рухомого циліндра, при верхньому його розташуванні, забезпечується утримання автошин в коробі в момент просування циліндра вниз по реактору, а при піднятті циліндра відкривається короб, що забезпечує вільне просування нової порції автошин із третьої секції в реактор, по-третє, розподіл короба на три секції, забезпечує автоматичну порціонну подачу шин в реактор методом шлюзування за рахунок двох герметичних засувок з дистанційним приводом, по-четверте, за рахунок обігріву другої і третьої секції забезпечується попередній нагрів масивних автошин, при цьому їх поверхня становиться слизькою, що також сприяє їх горизонтальному розташуванню при падінні їх із короба в реактор, по-п'яте, за рахунок з'єднання першої секції з транспортером подачі автошин забезпечується повна автоматизація процесу утилізації автошин. 3. Ознаки: "…над входом першої секції вмонтовано ряд форсунок для розпилу відпрацьованого машинного масла, а зверху установлений витяжний зонт з вентилятором, вихід якого з'єднаний з пальником спалювання рідкого або газоподібного палива системи зовнішнього обігріву реактора, …", що забезпечує, по-перше, за рахунок розпилу масла, холодна автошина покривається маслом і становиться слизькою, що зменшує тертя в коробі і полегшує просування холодної автошини в коробі, по-друге, установка витяжного зонта з вентилятором забезпечує уловлювання невеликої кількості токсичних газоподібних вуглеводнів, які прориваються в першу секцію короба в момент шлюзування автошин до реактора, по-третє, з'єднання виходу вентилятора з пальником спалювання рідкого або газоподібного палива забезпечує знешкодження токсичних газів. 4. Ознаки: "…корпус реактора в місці виходу поршня плунжерної системи в патрубок утворення технологічної пробки оснащений зрізом, …", що виключає заклинювання поршня дротами бортових кілець і кордом при видаленні із реактора твердого залишку разом із дротом бортових кілець і корду. 5. Ознаки: "…патрубок для відведення парогазової суміші із реактора установлений на початку третьої секції, а трубопровід повернення у реактор важкої рідкої фракції із багатоконтурної циркуляційної системи вмонтований на кришці корпусу реактора над верхнім конусом рухомого циліндра.", що забезпечує по-перше, проходження гарячої парогазової суміші (ПГС) з високою температурою до 600 °C через третю секцію, в якій знаходяться підігріті в другій секції автошини до температури 60-80 °C, в результаті в третій секції автошини нагріваються до температури 100-120 °C, при цьому, з однієї сторони, їх поверхня становиться слизькою, що забезпечує горизонтальну їх укладку в реакторі, а з другої сторони, попередній підігрів автошин збільшує продуктивність універсальної установки по сировині при збільшеному 3 UA 110678 C2 5 10 15 20 25 30 35 40 45 50 55 60 процентному виході рідкого палива, забезпечуючи стабільну її роботу і високу надійність, подруге, повернення важкої рідкої фракції на верхній конус рухомого циліндра забезпечує рівномірне розподілення її по найбільш нагрітому внутрішньому периметру корпуса реактора, а також додатковий нагрів холодної важкої фракції за рахунок більш високої температури верхнього конуса, що збільшує вірогідність подальшого її термічного розкладання (деструкції). Таким чином, сукупність суттєвих ознак дозволить удосконалити установку і забезпечити безперервну термічну утилізацію цілих зношених автомобільних шин в автоматизованому режимі, утворюючи герметизацію входу в реактор цілих автошин методом шлюзування, а вихід із реактора ущільненою масою пірокарбону, разом з металокордом і бортовими кільцями. При цьому заповнення автошинами активного об'єму в нижній частині реактора збільшується до (9799) %, поліпшується нагрів ущільнених цілих шин за рахунок виключення повітряних пустот, а загальний коефіцієнт теплопередачі збільшується до 70 раз, що збільшує продуктивність універсальної установки по сировині в 2-3 рази, при збільшеному процентному виході рідкого палива до 18 %, забезпечуючи стабільну її роботу і високу надійність. Нові ознаки відповідають критерію "винахідницький задум", оскільки не є очевидними і в сукупності (або окремо) не зустрічалися в доступних авторам літературних і патентних джерелах. Суть винаходу пояснюється кресленням, де: - на фіг. 1 зображений ескіз повздовжнього перерізу компоновки реактора. - на фіг. 2 зображений графік залежності коефіцієнта заповнення об'єму піролізного реактора цілими шинами при безперервній їх подачі, попередньому нагріву і статичному навантаженні. - на фіг. 3. зображений графік залежності коефіцієнта теплопровідності всередині піролізного реактора, від його висоти при внутрішньому статичному навантаженні на автошини. Стрілками позначені потоки: АШ - подача сировини (зношених автомобільних шин); ЗП - забруднене повітря токсичними парами вуглеводнів; ДГ - рух димових газів, обігріваючих реактор, другу і третю секції; ПГС - парогазова суміш; ВРФ - важка рідка фракція, яка надходить із багатоконтурної циркуляційної системи в реактор для подальшого її глибокого термічного розкладання; ПГ - піролізний газ, який відбирається із багатоконтурної циркуляційної системи (БЦС) і використовується для власних потреб, спалюється в пальнику для обігріву реактора; РП - рідке або газоподібне традиційне паливо, яке спалюється в пальнику для обігріву реактора; Д - дроти бортових кілець і металокорду автошин; С - вихід твердого залишку (пірокарбону з металокордом і бортовими кільцями); ВО - водяне охолодження; Р - вихід власного рідкого палива легких фракцій. Універсальна автоматизована установка безперервного піролізу цілих зношених автомобільних шин (фіг. 1) включає герметичний циліндричний корпус 1 реактора піролізу з системою зовнішнього обігріву 2, бункер 3 для завантаження реактора автошинами, бункер 4 для розвантаження реактора твердого залишку разом з бортовими кільцями і металевим кордом (Д), який виконаний у вигляді плунжерної системи 5 з поршнем 6 і технологічною пробкою 7, яка утворена твердим залишком (С), патрубок 8 для відведення парогазової суміші (ПГС) із реактора, та багатоконтурну циркуляційну систему (БЦС) 9 з трубопроводами 10 для повернення у реактор важкої рідкої фракції (ВРФ). Всередині вертикального корпусу 1 реактора в верхній його частині розташований масивний рухомий циліндр 11, набраний із циліндричних важких масивних елементів, зверху і знизу рухомого циліндра 11 установлені, верхній 12 і нижній 13 конуси. Рухомий циліндр 11 підвішений через шток 14, який герметично вмонтований по центру верхньої кришки 15 корпусу 1 реактора, і трос 16 до лебідки 17, яка установлена зверху кришки 15 корпусу 1 реактора. Висота рухомого циліндра 11 рівна висоті його опускання всередині циліндричного корпусу 1 реактора. Бункер 3 завантаження виконаний у вигляді короба, розташованого під кутом до корпусу 1 реактора і герметично з'єднаний з ним на рівні вершини нижнього конуса 13 рухомого циліндра 11. На ескізі фіг. 1 рухомий циліндр 11 розташований в середньому положенні відносно короба бункера 3. Короб бункера 3 по довжині розділений на три секції: (Іс, ІІс, ІІІс), середня ІІс - друга секція, виконана як шлюзова камера, яка відділена від крайніх секцій двома герметичними засувками 18 і 19 з дистанційним приводом 20 і 21, а вихід системи зовнішнього обігріву димовими газами (ДГ) корпусу 1 реактора послідовно з'єднаний з системою зовнішнього обігріву третьої секції ІІІс приєднаній до 4 UA 110678 C2 5 10 15 20 25 30 35 40 45 50 55 60 реактора і другої секції ІІс і димоходом 30. Перша вхідна секція Iс з'єднана з пластинчатим транспортером 22 автоматичної подачі автошин, а над її входом вмонтовано ряд форсунок 23 для розпилу відпрацьованого машинного масла, а зверху установлений витяжний зонт 24 з вентилятором 25, вихід якого з'єднаний з пальником 26 спалювання рідкого (РП) або газоподібного палива системи зовнішнього обігріву реактора. Корпус 1 реактора в місці виходу поршня 6 плунжерної системи 5 в патрубок 27 оснащений зрізом 28. Патрубок 8 для відведення парогазової суміші із реактора установлений на початку третьої секції ІІІс, а трубопровід 10 повернення у реактор важкої рідкої фракції (ВРФ) вмонтований на кришці 15 корпусу 1 реактора над верхнім конусом 12 рухомого циліндра 11. Твердий залишок (С) разом з бортовими кільцями і металокордом після охолодження висипають в контейнер 29. Лебідка 17 оснащена електроприводом 31 з програмним управлінням (на кресленні не показаний). Універсальна автоматизована установка безперервного піролізу цілих зношених автомобільних шин працює наступним чином. Попередньо на фіг. 1 поршень 6 плунжерної системи розвантаження 5 установлюють в крайнє праве положення, оскільки в вихідному положенні технологічна пробка відсутня, то вихід патрубка 27 тимчасово герметизують кришкою (на фігурі не показано). Далі включають пластинчатий транспортер 22 і укладають на нього автомобільні шини АШ. В момент автоматичного переходу автошин в першу секцію Іс бункера завантаження 3 вони за допомогою форсунок 23 зрошуються відпрацьованим машинним маслом, при цьому кожна шина, покрита масляною плівкою, становиться слизькою і легко просувається по нахиленому коробу 3 бункера завантаження, до повного заповнення першої секції Іс. Після чого за допомогою дистанційного приводу 20 автоматично відкривається засувка 18 і шини з першої секції Іс просуваються в другу секцію ІІс, засувка 18 за допомогою привода 20 закривається. В цей момент в автоматичному режимі включається пластинчатий транспортер 22 і заповнює автошинами першу секцію Іс. При першому завантаженні автошинами корпуса 1 реактора, циліндр 11 знаходиться в верхній точці корпуса 1 реактора. Далі відкривається засувка 19 за допомогою привода 21 і шини з другої секції ІІс вільно просуваються в третю секцію і далі вільно надходять в корпус 1 реактора, засувку 19 закривають, процес повторюють до повного заповнення корпусу 1 реактора, після чого за допомогою електропривода 31 і лебідки 17, троса 16 штока 14, опускають циліндр 11, який придавлює весь стовп автошин, які знаходяться в корпусі 1 реактора. Шток 14 герметично вмонтований по центру верхньої кришки 15 корпусу 1 реактора і забезпечує повну герметизацію реактора при періодичному русі штока 14 вверх-вниз. Далі подають традиційне рідке (РП), наприклад дизельне пальне, або власне рідке паливо легких фракцій (Р), або традиційне газоподібне паливо на пальник 26 і спалюють його, утворений гарячий димовий газ ДГ проходить через систему зовнішнього обігріву 2 - навколо реактора, далі навколо третьої секції ІІІс і другої секції ІІс, і через димохід 30 виходить в навколишнє середовище, що забезпечує їх обігрів. Доводять температуру реактора до 450-600 °C і видержують протягом 6 годин, під дією високої температури геометрична і фізична структура автошини руйнується, а при дії статичного навантаження загальна маса шини разом з бортовими кільцями і металевим кордом ущільнюється. Відповідно видаляються повітряні пустоти, які є в наявності цілих шин, при цьому коефіцієнт теплопередачі збільшується на 70 %, відповідно збільшується інтенсивність нагріву шин в реакторі. Одночасно, за даний період всі леткі вуглеводні переходять в ПГС, яка надходить в БЦС 9, де вона охолоджується, що забезпечує утворення трьох потоків: потік ВРФ - важка рідка фракція, яка стікає трубопроводами 10 у реактор на конус 12 для подальшого більш глибокого термічного розкладання високомолекулярних важких фракцій вуглеводнів; потік Р - власне рідке паливо легких фракцій; ПГ - піролізний газ. В процесі термообробки АШ останні зменшуються в об'ємі і під впливом масивного циліндра 11 і нижнього конуса 13 ущільнюються до однорідної маси всередині якої розташовані бортові кільця і металокорд від термічно оброблених автошин. Після запуску і виходу на стаціонарний режим, переходять до режиму безперервної автоматичної подачі автошин в реактор партіями, наприклад по 5 штук і періодичного видалення твердого залишку разом з бортовими кільцями і металокордом плунжерною системою 5. Згідно з уже вказаним процесом завантаження, заповнюється автошинами перша, друга і третя секції, при цьому автошини попередньо прогріваються в другій секції до температури 60-80 °C, яка обігрівається димовими газами, а дал, коли циліндр 11 опускається на величину своєї висоти, він перекриває вихід з третьої секції, в результаті шини задержуються ним в третій секції до підняття циліндра 11 в верхнє положення, що забезпечує їх прогрівання до температури 100-120 °C як за рахунок зовнішнього обігріву димовими газами третьої секції, так і за рахунок проходження гарячої ПГС з температурою 400-600 °C, яка виходить з реактора по третій секції до патрубка 8. В процесі термообробки шин, об'єм їх зменшується, відповідно 5 UA 110678 C2 5 10 15 20 25 30 35 40 45 50 55 60 циліндр 11 поступово опускається постійно стискуючи об'єм шин, які знаходяться під ним (фіг. 2, 3). Коли верхня точка циліндра 11 опуститься до рівня верхньої точки короба 3, автоматично включається лебідка 17 на підйом циліндра 11. Коли нижня точка циліндра 11 зрівняється з верхньою точкою короба 3 відкриється короб і порція нагрітих шин, які знаходились в третій секції, надходять в корпус 1 реактора, після чого лебідка 17 в автоматичному режимі опускає масивний циліндр 11, який придавлює нову порцію шин в корпусі 1 реактора. В процесі безперервного завантаження автошин в реактор з використанням шлюзових засувок 18 і 19 невелика частина токсичних парів вуглеводнів прориваються із реактора в першу секцію, які в подальшому уловлюють зонтом 24 і вентилятором 25, подають на пальник 26, де їх спалюють, що забезпечує екологічну чистоту процесу піролізу при безперервному режимі роботи. В процесі піролізу шин утворюється піролізний горючий газ, який використовують для власних потреб, і спалюють в пальнику 26, обігріваючи реактор. Після входження реактора в стаціонарний режим, синхронно з завантаженням автошин в реактор, плунжерною системою 5 пересувають поршень 6 в ліве положення, при цьому маса твердого залишку під впливом масивного циліндра 11 опускається в бункер розвантаження 4, після чого з допомогою плунжерної системи 5 подають поршень в крайнє праве положення, в результаті твердий залишок разом з бортовими кільцями і металокордом поступає в патрубок 27 що сприяє утворенню технологічної пробки 7, яка герметизує реактор. Після чого знімають тимчасово установлену кришку на патрубку 27. Слід відмітити, що наявність зрізу 28 в реакторі забезпечує просування бортових кілець і металокорду в патрубок 27 без заклинювання поршня 6. Твердий залишок з бортовими кільцями і металокордом в патрубку 27 попередньо охолоджують системою охолодження ВО і уже охолоджену масу висипають із патрубка 27 в контейнер 29. Для прикладу представлений розрахунок запропонованого реактора з урахуванням подачі в реактор цілих зношених вантажних автошин. - Висота активної частини реактора 10000 мм, діаметр 1400 мм. - Термін обробки шин в реакторі, приймаємо - 6 годин. (Як показали практичні дослідження, термін обробки може змінюватися від 6 до 4 годин. Відповідно, якщо термін обробки прийняти 4 години, то продуктивність установки можна збільшити на 33 %.) - Одноразове завантаження 5 штук вантажних шин загальною масою 70×5=350 кг. - Загальна висота 5 штук вільно укладених вантажних шин - 1260 мм. - Загальна висота 5 штук ущільнених вантажних шин на кінцевому етапі обробки (в нижній частині реактора) - 350 мм. - Середня розрахункова висота 5 штук вантажних шин 1260+350/2=775 мм. - Середня кількість завантажень, які розміщуються в реакторі 10000/775=13 завантажень. - Загальна маса шин, які поміщаються в реакторі 350×13=4550 кг. - Кількість циклів обробки за добу 24/6=4 цикла/добу. - Загальна продуктивність реактора 4550 кг 4 цикли/добу=18200 кг/добу. (При 4-х годинах обробки продуктивність установки буде складати 27300 кг/добу). - Кількість циклів завантаження по 5 штук шин за добу 13×4=52 цикли. - Загальна кількість вантажних шин, які утилізуються за добу 52×5=260 штук. - Попередньо шини підігріваються в другій і третій секціях бункера завантаження відповідно до температури 60-80 °C і 100-120 °C. - Коефіцієнт заповнення реактора автошинами (30-32) % в верхній частині реактора без впливу масивного рухомого циліндра. - Коефіцієнт заповнення реактора автошинами (50-60) % в верхній частині реактора при впливі масивного рухомого циліндра загальною масою 5 тон. - Коефіцієнт заповнення активного об'єму в нижній частині реактора переробленими автошинами (97-99) %, при впливі зверху масивного рухомого циліндра масою 5 тонн. Аналізуючи графік фіг. 2 залежності коефіцієнта заповнення об'єму реактора цілими шинами, в процесі роботи, можна зробити наступні висновки: 1. На першому етапі завантажують в реактор попередньо підігріті до температури 100120 °C цілі зношені автошини. Коефіцієнт заповнення циліндричного реактора визначається геометрією шини і може змінюватися в межах (30-32) % в залежності від типу шини починаючи від легкової R=13 до вантажної R=22,5. 2. На другому етапі зверху на цілі зношені автошини з температурою 100-120 °C діє статичне навантаження до 0,2 МПа, яке їх стискає і за рахунок цього коефіцієнт заповнення реактора збільшується до 60 %. 3. На третьому етапі, під дією високої температури 400-600° геометрична і фізична структура автошини руйнується, а при дії статичного навантаження загальна маса шини разом з бортовими кільцями і металевим кордом ущільнюється. При порівнянні графіку кінця першого, 6 UA 110678 C2 5 10 15 20 25 30 35 40 45 50 55 60 другого і третього етапів видно, що в кінці першого етапу різниця висоти заповнення реактора з 9,0 до 8,5 метрів, при незмінному коефіцієнті заповнення 30 % визначається тільки геометрією вихідних шин, в кінці другого етапу зменшення висоти набору шин з 7 до 6,5 метрів відбувається тільки за рахунок статичного навантаження, при цьомукоефіцієнт заповнення реактора практично мало змінюється (58-60) %. В той час, як в кінці третього етапу відбувається зменшення висоти набору шин з 5,3 до 4 метрів. На висоті 5,3 метрів коефіцієнт заповнення реактора збільшується до 90 %, що характеризує наявність пористості в гумі, яка утворюється за рахунок утворення в об'ємі гуми ПГС. В той час, як в нижній точці реактора, де суттєво зменшується інтенсивність і об'єм утворення ПГС, відповідно зменшується пористість гуми, при цьому коефіцієнт заповнення реактора збільшується до (97-99) %. 4. Оскільки при вихідній висоті реактора 10 метрів процес ущільнення до 90 % автошин в реакторі забезпечується на рівні 4 метрів, то практично на цьому можна процес закінчити, виходячи з цього, мінімальна висота реактора для піролізу автошин указаних розмірів, при збереженні однієї і тієї ж величини продуктивності, повинна бути не менше 6 метрів. Із графіка (фіг. 3) видно, що розташовані в реакторі автошини займають відповідний об'єм, відповідно в якому найбільший об'єм займає повітря (п) до 80 %, об'єм сталі (с) до 3 %, куди входять бортові кільця і металокорд, покриті бронзою чи латунню і гумою (г) всього 17 %. Враховуючи те, що об'єм повітря найбільший, то і загальна теплопровідність внутрішнього об'єму реактора буде складатися із теплопровідності повітря, яка дуже мала γ=0,02 Вт/(м*К). При взаємодії на автошини температури до 200 °C і статичного навантаження до 0,2 МПа всередині реактора піролізу автошини ущільнюються, перший етап протяжністю 1,2 години, відповідно коефіцієнт заповнення реактора автошинами збільшується (г)=25 %, (с)=5 %, в той час як об'єм повітря зменшується (п)=70 %. На другому етапі за 2,5 годин температура автошин збільшується до 250 °C при постійному статичному навантаженні 0,2 МПа, при цьому об'єм гуми суттєво збільшується (г)=47 %, (с)=13 %, а повітря зменшується (п)=40 %. При даному співвідношенні на загальну теплопровідність в реакторі впливає теплопровідність гуми γ=0,15 Вт/(м*К)І і теплопровідність сталі γ=47 Вт/(м*К), в цьому випадку загальна теплопровідність збільшується до γ=0,18 Вт/(м*К). Враховуючи те, що протягом третього етапу під дією високої температури до 550 °C протягом загального часу 3,8 годин структура автошин повністю руйнується і під дією статичного навантаження вони ущільнюються до наступних показників (г)=73 %, (с)=24 %, (п)=3 % ПГС. При даному співвідношенні компонентів шини, загальний коефіцієнт теплопровідності суттєво збільшується до γ=12,5 Вт/(м*К), при цьому основний вклад вносить достатньо велика величина теплопровідності сталі, оскільки її питомий об'єм значно збільшився. Таким чином, за рахунок статичного навантаження на автошини в процесі піролізу досягнутий ефект заповнення реактора до 97 % без додаткових енергозатратних процедур подрібнення автошин, що забезпечує ефективний нагрів і відповідно термічне розкладання гуми за менш короткий термін, що сприяє підвищенню продуктивності установки. Таким чином, запропонована універсальна автоматизована установка забезпечує безперервну термічну утилізацію цілих зношених автомобільних шин, що дозволяє збільшити заповнення активного об'єму реактора до (97-99) % і відповідно коефіцієнт теплопередачі збільшити до 70 раз і за рахунок цього збільшити продуктивність універсальної установки по сировині в 2-3 рази, при збільшеному процентному виході рідкого палива до 18 % забезпечуючи стабільну її роботу і високу надійність. ФОРМУЛА ВИНАХОДУ Універсальна автоматизована установка безперервного піролізу цілих зношених автомобільних шин, що містить герметичний циліндричний корпус реактора піролізу з системою зовнішнього обігріву, бункер для завантаження реактора, бункер для розвантаження реактора у вигляді плунжерної системи з технологічною пробкою, яка утворена твердим залишком, патрубок для відведення парогазової суміші із реактора та багатоконтурну циркуляційну систему з трубопроводами для повернення у реактор важкої рідкої фракції, яка відрізняється тим, що всередині вертикального корпусу реактора в верхній його частині розташований масивний рухомий циліндр, нижня і верхня частина якого виконана у вигляді конуса, рухомий циліндр підвішений через шток, який герметично вмонтований по центру верхньої кришки корпусу реактора, і трос до лебідки, яка установлена зверху кришки реактора, висота рухомого циліндра рівна висоті його опускання всередині циліндричного корпусу реактора, а бункер завантаження виконаний у вигляді короба, розташованого під кутом до корпусу реактора і герметично з'єднаний з ним на рівні вершини нижнього конуса рухомого циліндра, короб по довжині розділений на три секції, середня - друга секція - виконана як шлюзова камера, яка відділена від 7 UA 110678 C2 5 10 крайніх секцій двома герметичними засувками з дистанційним приводом, а вихід системи зовнішнього обігріву корпусу реактора послідовно з'єднаний з системою зовнішнього обігріву, яка виконана на третій секції, приєднаній до реактора, і другій секції, перша вхідна секція з'єднана з пластинчатим транспортером автоматизованої подачі автошин, а над її входом вмонтовано ряд форсунок для розпилювання відпрацьованого машинного масла, а зверху установлений витяжний зонт з вентилятором, вихід якого з'єднаний з пальником спалювання рідкого або газоподібного палива системи зовнішнього обігріву реактора, при цьому корпус реактора в місці виходу поршня плунжерної системи в патрубок утворення технологічної пробки оснащений зрізом, патрубок для відведення парогазової суміші із реактора установлений на початку третьої секції, а трубопровід повернення у реактор важкої рідкої фракції вмонтований на кришці корпусу реактора над верхнім конусом рухомого циліндра. 8 UA 110678 C2 9 UA 110678 C2 Комп’ютерна верстка Г. Паяльніков Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюMarkina Liudmyla Mykolaivna, Ryzhkov Serhii Sehiiovych, Rudiuk Mykola Vasyliovych

Автори російськоюМаркина Людмила Николаевна, Рыжков Сергей Сергеевич, Рудюк Николай Васильевич

МПК / Мітки

МПК: C08J 11/04, C10B 53/07, F23G 5/24, F23G 5/027, C10G 1/10

Мітки: автоматизована, шин, цілих, автомобільних, піролізу, установка, зношених, безперервного, універсальна

Код посилання

<a href="https://ua.patents.su/12-110678-universalna-avtomatizovana-ustanovka-bezperervnogo-pirolizu-cilikh-znoshenikh-avtomobilnikh-shin.html" target="_blank" rel="follow" title="База патентів України">Універсальна автоматизована установка безперервного піролізу цілих зношених автомобільних шин</a>

Попередній патент: Спосіб мікроекстракційного концентрування аліфатичних альдегідів

Наступний патент: Автоматична система пилової очистки пробопідготовки газоаналізаторів

Випадковий патент: Поворотна заслінка