Спосіб переробки відходів твердих сплавів

Формула / Реферат

1. Спосіб переробки відходів твердих сплавів, який відрізняється тим, що відходи твердих сплавів безпосередньо застосовують як анод і піддають електролізу в розплавленій солі, при цьому він включає наступні стадії:

1) вакуумне зневоднення розплавленого сольового електроліту; де склад зазначеного розплавленого сольового електроліту являє собою (x)A-(y)B-(z)NaCl, де x являє собою мольний відсотковий вміст A, y являє собою мольний відсотковий вміст B, z являє собою мольний відсотковий вміст NaCl; x знаходиться у діапазоні 5~70 мол. %, y знаходиться у діапазоні 0~60 мол. %, z знаходиться у діапазоні 0~50 мол. %; зазначене A являє собою одне або більше з CaCl2, KCl і LiCl, зазначене B являє собою одне або більше з WCl6, WCl4, WCl2, Na2WO4, K2WO4 і CaWO4;

2) проведення електролізу відходів твердих сплавів, які застосовують як анод, та інертного електрода, який застосовують як катод, у розплавленому сольовому електроліті при температурі електролізу 350~1000 ºC;

3) відділення від розплавленого сольового середовища та збір одержаного за допомогою електролізу металевого порошку.

2. Спосіб за п. 1, який відрізняється тим, що на зазначеній стадії 2) як катод застосовують одне із титанової пластини, пластини з нержавіючої сталі, вуглецевої пластини або графіту.

3. Спосіб за п. 1, який відрізняється тим, що на зазначеній стадії 2) проводять гальваностатичний електроліз і густину струму регулюють у діапазоні 0,02~1,0 A/см2; або проводять потенціостатичний електроліз і напругу на клемах ванни регулюють у діапазоні 1,0~10 В.

4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що на зазначеній стадії 2) під час електролізу додатково застосовують захисний газ, при цьому захисний газ для порошкоподібних продуктів W, W-Co являє собою газову суміш одного або більше з кисню, повітря, азоту і аргону та об’ємний вміст кисню в газовій суміші складає 10-20 %, і де режим електролізу являє собою потенціостатичний електроліз, а напругу на клемах ванни регулюють у діапазоні 2,8~3,2 В.

5. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що на зазначеній стадії 2) під час електролізу додатково застосовують неокиснювальний газ як захисний газ для порошкоподібного продукту WC, при цьому неокиснювальний газ являє собою азот або аргон, і де проводять гальваностатичний електроліз, а напругу на клемах ванни підтримують постійною в діапазоні 1,0~3,0 В, регулюючи силу струму під час електролізу.

6. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що на зазначеній стадії 2) газову суміш, що містить кисень, застосовують для порошкоподібних продуктів W, W-Co, при цьому об'ємна частка кисню в газовій суміші складає 10-20 %, а інший газ у газовій суміші являє собою азот або аргон, і де проводять гальваностатичний електроліз, а напругу на клемах ванни підтримують постійною в діапазоні 1,0~3,0 В, регулюючи силу струму під час електролізу.

7. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що на зазначеній стадії 3) для відділення порошкоподібних продуктів від розплавленого сольового середовища застосовують травлення, промивання, фільтрування та вакуумне висушування.

Текст

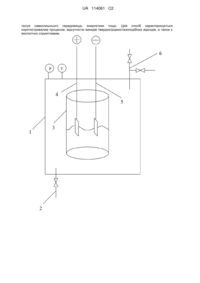

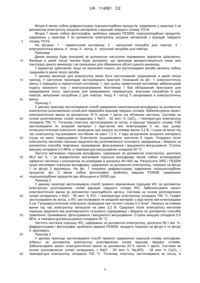

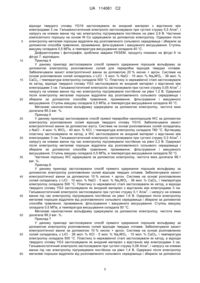

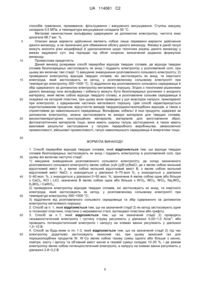

Реферат: Даний винахід передбачає спосіб переробки відходів твердих сплавів, де відходи твердих сплавів безпосередньо застосовують як анод і піддають електролізу в розплавленій солі, при цьому він включає наступні стадії: 1) вакуумне зневоднення розплавленого сольового електроліту; 2) проведення електролізу відходів твердих сплавів, які застосовують як анод, та інертного електрода, який застосовують як катод, у розплавленому сольовому електроліті при температурі електролізу 350~1000 °C; 3) відділення від розплавленого сольового середовища та збір одержаного за допомогою електролізу металевого порошку. Згідно з технічними рішеннями даного винаходу іони вольфраму і кобальту можуть бути розчинені з анодного матеріалу, який являє собою відходи твердих сплавів, безпосередньо в розплавлене сольове середовище та осаджені на катодній пластині, при цьому вони приведені у рух внаслідок напруги, прикладеної при електролізі, з одержанням частинок металевого порошку. Вольфрам, кобальт та інші продукти, одержані за допомогою електролізу, можна застосовувати як вихідні матеріали для твердих сплавів, високотемпературних конструкційних матеріалів, матеріалів для виготовлення зброї, фотокаталітичних матеріалів тощо, а також можна застосовувати у галузях переробного виробництва, авіакосмічної промисловості, військової промисловості, UA 114061 C2 (12) UA 114061 C2 галузі навколишнього середовища, енергетики тощо. Цей спосіб характеризується короткотривалим процесом, відсутністю викидів твердих/рідких/газоподібних відходів, а також є екологічно сприятливим. UA 114061 C2 5 10 15 20 25 30 35 40 45 50 55 Галузь техніки Даний винахід належить до галузі металургії, зокрема, відноситься до способу вилучення металів із відходів твердих сплавів. Попередній рівень техніки Твердий сплав являє собою продукт порошкової металургії, який спікають у вакуумній печі або в печі з відновлювальною атмосферою водню, з порошком карбіду вольфраму як основного компоненту і кобальту або нікелю як зв'язувальної речовини. У нашій країні існує нестача ресурсів кобальту, а також велику кількість кобальту необхідно щороку імпортувати. Хоча ресурси вольфраму є більш ніж достатніми, у зв'язку зі значним ростом обсягу виробництва в останні роки їх запаси і можливості експлуатації знижуються. Відходи твердих сплавів містять до 40-95 % вольфраму, що значно більше ніж в APT як вихідному матеріалі для одержання твердого сплаву, і вони мають дуже високу цінність використання. Таким чином, переробка відходів твердих сплавів має велике значення для раціонального використання й охорони наявних ресурсів, а також поліпшення використання ресурсів. У даний час технології переробки відходів твердих сплавів включають: спосіб кислотного вилуговування [1], спосіб плавлення цинку [2], спосіб механічного подрібнення [3] й спосіб селективного електрохімічного розчинення [4]. Спосіб переробки кислотним вилуговуванням є відносно простим, але гази NO і SO 2, що виділяються в процесі реакції, завдають серйозної шкоди навколишньому середовищу, і для обладнання необхідний корозійний захист, а також повинна бути забезпечена безпечна експлуатація. Спосіб плавлення цинку є широко застосовуваним, але даний спосіб має деякі недоліки, такі як цинковий залишок, високе енергоспоживання, складне обладнання тощо. Для способу механічного подрібнення необхідним є потужне дробильно-шліфувальне обладнання, тому що на практиці брухт твердих сплавів важко роздробити. Крім того, окислення матеріалів в процесі подрібнення і помелу може з легкістю призвести до змін компонентів суміші, що тим самим ускладнює переробку високоякісного сплаву. У способі селективного електрохімічного розчинення відходи твердих сплавів, які застосовують як анод, поміщають в електролітичну ванну з кислотою як електроліт для електролізу. Кобальт зі сплаву перетворюється на іони кобальту і переходить у розчин, а карбід вольфраму, який втратив кобальт у ролі зв'язуючого металу перетворюється на вільний сплав. Потім порошок кобальту можна одержати шляхом осадження кобальтовмісного розчину за допомогою оксалату амонію, потім прожарювання й відновлення одержаних в результаті осадів. Карбід вольфраму можна застосовувати у виробництві твердого сплаву після відповідної обробки, такої як помел в кульовому млині й роздроблення. Переробка відходів твердих сплавів способом електрохімічного розчинення є простою в технології, але при цьому відбувається пасивація анода, що значно знижує вихід за струмом,і наступна обробка відпрацьованого розчину, утвореного під час електролізу, підвищує вартість переробки. У процесі електролізу розплавлених солей на робочому електроді в електроліті з розплавленої солі одержують чистий метал або продукт у вигляді сплаву вольфраму за допомогою електрохімічного способу. У зв'язку з тенденцією, що короткотривалий, недорогий і сприятливий до навколишнього середовища спосіб є необхідним для розвитку металургійної промисловості, спосіб електролізу розплавлених солей є досить цікавим, внаслідок його унікальних переваг щодо одержання металів і їх сплавів, наприклад, компактність обладнання, простий спосіб експлуатації та незначний побічний вплив на навколишнє середовище тощо. Liu [5] застосували систему на основі Na 2WO4-ZnO-WO3 для одержання вольфрамового покриття за допомогою електролізу розплавлених солей із застосуванням вольфрамової пластини як анода. Розмір частинок одержаного в результаті продукту складав приблизно 3 мкм, і з осіданням вольфраму цинк також з легкістю осідав, залишаючи продукт з домішками. Erdoğan [6] одержали порошок вольфраму за допомогою відновлення електролізом у системі на основі розплавлених солей CaCl2-NaCl в атмосфері аргону, застосовуючи графітовий стрижень і CaWO4 як анод і катод відповідно, з розміром частинок одержаного порошку вольфраму приблизно 100 нм. Wang [7] одержали нанорозмірний порошок вольфраму в системі на основі розплавлених солей NaCl-KCl в атмосфері аргону, застосовуючи графітовий стрижень і брусок WS2 як анод і катод відповідно, з розміром частинок продукту 50-100 нм і виходом за струмом 94 %. Wang, et al. застосували систему на основі CaCl2-NaCl-Na2WO4 для прямого одержання порошку вольфраму за допомогою електролізу розплаву, застосовуючи графітовий стрижень як анод. Хоча тривалість традиційного способу одержання вольфраму була скорочена, розмір частинок одержаного в результаті порошку вольфраму був відносно великим з середнім розміром частинок приблизно 2 мкм, що не відповідало наномасштабу. Крім того, деякі домішки, 1 UA 114061 C2 5 10 15 20 25 30 35 40 45 50 55 60 такі як C, WC, W 2C тощо, з'являлись у продукті на катоді, та їх було важко відділити наступним способом. Із вищезазначених результатів досліджень більшість досліджень стосовно одержання нанорозмірних порошків вольфраму за допомогою електролізу розплавлених солей зосереджені на електролізі вольфрамовмісних активних матеріалів. Порівняно із застосуванням вольфрамовмісних активних матеріалів для одержання порошку вольфраму проведення електролізу відходів твердих сплавів, використовуючи розплавлену сіль, для одержання нанорозмірного порошку вольфраму характеризується нижчими матеріальними затратами; з іншого боку, ключова технологія при цьому полягає в розчинені вольфраму з анодного твердого сплаву і ефективній ізоляції вольфраму від атомів активованого вуглецю в процесі електролізу. У даний час прототип технології переробки відходів твердих сплавів має такі недоліки, як довготривалий виробничий процес, високе енергоспоживання, несприятливий вплив на навколишнє середовище, недосконалість продукту тощо. Таким чином, досить доцільним є створення технології переробки з короткотривалим процесом, високою ефективністю і якістю переробки відходів твердих сплавів. Спосіб із застосуванням відходів твердих сплавів безпосередньо як анода і застосуванням електролізу розплавлених солей для одержання нанорозмірного порошку вольфраму, відновленого на катоді, досі ще не був описаним. Цей спосіб може значно скоротити наявний спосіб переробки відходів твердих сплавів без викиду відходів, і він має сприятливий вплив на навколишнє середовище і низьке енергоспоживання. Крім того, перероблений порошок вольфраму може мати розмір частинок у наномасштабі. Цитовані посилання [1] T. Kojima, T. Shimizu, R. Sasai, et al. Recycling process of WC-Co cermets by hydrothermal treatment. Journal of materials science, 2005, 40(19): 5167-5172. [2] S. Gurmen, FRIEDRICH B. Friedrich. Recovery of cobalt powder and tungsten carbide from cemented carbide scrap-Part I: Kinetics of cobalt acid leaching. Erzmetall, 2004, 57(143-147). [3] C. Edtmaier, R. Schiesser, MEISSL C. Meissl, et al. Selective removal of the cobalt binder in WC/Co based hard metal scraps by acetic acid leaching. Hydrometallurgy, 2005, 76(1): 63-71. [4] J.C. Lin, J.Y. Lin, S.P. Jou. Selective dissolution of the cobalt binder from scraps of cemented tungsten carbide in acids containing additives. Hydrometallurgy, 1996, 43(1): 47-61. [5] Y. Liu, Y. Zhang, Q. Liu, et al. Electro-deposition tungsten coating on low activation steel substrates from Na2WO4-ZnO-WO3 melt salt. Rare Metals, 2012, 31(4): 350-354. [6] M. Erdoğan, İ. Karakaya. Electrochemical reduction of tungsten compounds to produce tungsten powder. Metallurgical and Materials Transactions B, 2010, 41(4): 798-804. [7] T. Wang, H.P. Gao, X.B. Jin. Electrolysis of solid metal sulfide to metal and sulfur in molten NaCl–KCl. Electrochemistry Communications, 2011, 13(12): 1492-1495. Опис винаходу Метою даного винаходу є передбачення способу переробки відходів твердих сплавів з урахуванням недоліків, наявних у відомому рівні техніки. Технічним рішенням для досягнення вищезазначеної мети даного винаходу є спосіб переробки відходів твердих сплавів, де відходи твердих сплавів безпосередньо застосовують як анод і піддають електролізу у розплавленій солі, причому зазначений твердий сплав може являти собою тверді сплави на основі вольфрам-кобальт, наприклад, YG3, YG6, YG8, YG10, YG16, YG20; тверді сплави на основі вольфрам-титан-кобальт, наприклад, YT15; і тверді сплави на основі вольфрам-титан-тантал(ніобій). Конкретно спосіб включає наступні стадії: 1) вакуумне зневоднення розплавленого сольового електроліту; де склад зазначеного розплавленого сольового електроліту являє собою (x)A-(y)B-(z)NaCl, де x являє собою мольний відсотковий вміст A, y являє собою мольний відсотковий вміст B, z являє собою мольний відсотковий вміст NaCl; x знаходиться у діапазоні 5~70 мол. %, y знаходиться у діапазоні 0~60 мол. %, z знаходиться у діапазоні 0~50 мол. %; зазначене A являє собою одне або більше з CaCl2, KCl та LiCl, зазначене B являє собою одне або більше з WCl 6, WCl4, WCl2, Na2WO4, K2WO4 і CaWO4; 2) проведення електролізу відходів твердих сплавів, які застосовують як анод, та інертного електроду, який застосовують як катод, у розплавленому сольовому електроліті при температурі електролізу 350~1000 °C; 3) відділення від розплавленого сольового середовища й збір одержаного в результаті електролізу металевого порошку. Причому в зазначеній стадії 2) як катод застосовують титанову пластину, пластину з нержавіючої сталі, вуглецеву пластину або графіт. Відстань між анодом і катодом складає 5~350 мм. 2 UA 114061 C2 5 10 15 20 25 30 35 40 45 50 55 Причому в зазначеній стадії 2) режим електролізу являє собою гальваностатичний 2 електроліз, і густину струму регулюють в діапазоні 0,02~1,0 A/см ; або режим електролізу являє собою потенціостатичний електроліз, і напругу на клемах ванни регулюють в діапазоні 1,0~10 В. Переважно температура електролізу складає 500-780 °C. Крім того, регулюючи напругу й подачу захисного газу під час електролізу, можна відповідно регулювати типи продукту. Зокрема, у зазначеній стадії 2) під час електролізу застосовують захисний газ, при цьому захисний газ для порошкоподібних продуктів W, W-Co являє собою газову суміш одного або більше з кисню, повітря, азоту й аргону, та об'ємний вміст кисню в газовій суміші складає 1020 %, і напругу на клемах ванни під час потенціостатичного електролізу регулюють в діапазоні 2,8~3,2 В. Як альтернатива у зазначеній стадії 2) під час електролізу застосовують неокиснювальний газ як захисний газ для порошкоподібного продукту WC, при цьому неокиснювальний газ являє собою азот або аргон, де режим електролізу являє собою гальваностатичний електроліз, напругу на клемах ванни підтримують постійною в діапазоні 1,0~3,0 В, регулюючи силу струму під час електролізу. Альтернативно в зазначеній стадії 2) газову суміш, що містить кисень, застосовують для порошкоподібних продуктів W, W-Co, та об'ємна частка кисню в газовій суміші складає 10-20 %, інший газ у газовій суміші являє собою азот або аргон, де режим електролізу являє собою гальваностатичний електроліз, і напругу на клемах ванни підтримують постійною в діапазоні 1,0~3,0 В, регулюючи силу струму під час електролізу. Причому в зазначеній стадії 3) для відділення порошкоподібних продуктів від розплавленого сольового середовища застосовують травлення, промивання, фільтрування та вакуумне висушування. Додатково умови вакууму під час вакуумного висушування можуть бути встановленими на ступінь вакууму 0,1-2,0 МПа і температура висушування складає 20-50 °C. Переваги даного винаходу полягають у наступному. Згідно з технічними рішеннями даного винаходу іони вольфраму і кобальту можуть бути розчинені з анодного матеріалу, який являє собою відходи твердого сплаву, безпосередньо в розплавлене сольове середовище й осаджені на катодній пластині, при цьому вони приведені у рух внаслідок напруги, прикладеної при електролізі, з одержанням частинок металевого порошку. Цим способом можна безперервно переробляти відходи твердих сплавів за допомогою електролізу і безпосередньо одержувати прості речовини, такі як вольфрам, кобальт тощо, або композитні нанопорошкові матеріали, регулюючи умови електролізу. Вольфрам, кобальт й інші продукти, одержані за допомогою електролізу, можна застосовувати як вихідні матеріали для твердих сплавів, високотемпературних конструкційних матеріалів, матеріалів для виготовлення зброї, фотокаталітичних матеріалів тощо, а також застосовувати у галузях переробного виробництва, авіакосмічної промисловості, військової промисловості, галузі навколишнього середовища й енергетики тощо. Цей спосіб характеризується короткотривалим процесом, відсутністю викидів твердих/рідких/газоподібних відходів, а також є сприятливим до навколишнього середовища. Металеві порошки вольфраму, одержані за допомогою електролізу згідно зі способом переробки відходів твердих сплавів для одержання нанорозмірних порошків вольфраму за допомогою електролізу розплавлених солей, як запропоновано в даній заявці, можуть являти собою нанорозмірні порошки й порошки мікронного розміру, і при цьому розмір частинок порошків знаходиться у діапазоні 20 нм~500 мкм. Цей спосіб також можна застосовувати для переробки інших сплавів на основі тугоплавких металів (сплави з надвисокою густиною тощо), прямого одержання матеріалів з елементарних металів, високотемпературних конструкційних матеріалів, твердих сплавів і сплавів з великою густиною тощо. Стислий опис графічних матеріалів Фігура 1 являє собою схематичне зображення конструкції електролітичної ванни за даним винаходом. Фігура 2 являє собою дифрактограму порошкоподібних продуктів, одержаних у прикладі 1 за допомогою електролізу анодних матеріалів з відходів твердого сплаву YG6. Фігура 3 являє собою фотографію, зроблену завдяки FESEM, порошкоподібних продуктів, одержаних у прикладі 1 за допомогою електролізу анодних матеріалів з відходів твердого сплаву YG6. Фігура 4 являє собою дифрактограму порошкоподібних продуктів, одержаних у прикладі 2 за допомогою електролізу відходів WC. Фігура 5 являє собою фотографію, зроблену завдяки FESEM, порошкоподібних продуктів, одержаних у прикладі 2 за допомогою електролізу відходів WC. 3 UA 114061 C2 5 10 15 20 25 30 35 40 45 50 55 60 Фігура 6 являє собою дифрактограму порошкоподібних продуктів, одержаних у прикладі 3 за допомогою електролізу анодних матеріалів з відходів твердого сплаву YG16. Фігура 7 являє собою фотографію, зроблену завдяки FESEM, порошкоподібних продуктів, одержаних у прикладі 3 за допомогою електролізу анодних матеріалів з відходів твердого сплаву YG16. На фігурах: 1 - герметичний контейнер, 2 - випускний патрубок для повітря, 3 електролітична ванна, 4 - анод, 5 - катод, 6 - впускний патрубок для повітря. Приклади Даний винахід буде описаний за допомогою наступних переважних варіантів здійснення. Фахівцю в даній галузі техніки буде зрозуміло, що приклади використовуються лише для ілюстрації даного винаходу і не призначені для обмеження обсягу даного винаходу. У варіантах здійснення, якщо не зазначено іншого, всі застосовувані засоби являють собою традиційні в даній галузі засоби. У даному винаході для електролізу може бути застосований традиційний в даній галузі прилад. У наступних прикладах застосовували пристрій, показаний на фіг. 1: електролітичну ванну 3 поміщали в герметичний контейнер 1, при цьому герметичний контейнер забезпечував подачу захисного газу і електронагрівання. Контейнер 1 був обладнаний пристроєм для вимірювання тиску, пристроєм для вимірювання температури, впускним патрубком 6 для повітря, випускним патрубком 2 для повітря. Анод 4 і катод 5 занурювали в електролітичну ванну. Приклад 1 У даному прикладі застосовували спосіб одержання нанопорошків вольфраму за допомогою електролізу розплавлених солей для переробки відходів твердих сплавів. Забезпечували захист електролітичної ванни за допомогою 10 % кисню + аргон (за об'ємною часткою). Система на основі розплавлених солей складалась з NaCl - 52 мол. % CaCl2, і температура електролізу складала 750 °C. Титанову пластину застосовували як катод, а відходи твердого сплаву YG6 застосовували як анодний матеріал з відстанню між електродами 3 см, при цьому потенціостатичний електроліз проводили при напрузі на клемах ванни 3,2 В, і струм на ванні під час електролізу підтримували постійним на рівні 1,3 A. У міру витрачення анодного матеріалу струм на ванні підвищувався. Електроліз продовжували протягом 8 годин. Осаджені після електролізу металеві порошки відділяли від розплавленого сольового середовища і збирали за допомогою способів травлення, промивання, фільтрування і вакуумного висушування. Ступінь вакууму складала 0,5 МПа, а температура висушування складала 50 °C. Чистота металевих порошків вольфраму, одержаних за допомогою електролізу, досягала 98,2 ваг. %, і за морфологією металевий порошок вольфраму являв собою агломеровані сферичні частинки з розподілом за розмірами в діапазоні 40~400 нм. Результати XRD і FESEM щодо металевих порошків вольфраму, одержаних за допомогою електролізу, показані на фігурі 1 та фігурі 2 відповідно. На фіг. 1 показано дифрактограму одержаних порошкоподібних продуктів; фіг. 2 являє собою фотографію, зроблену завдяки FESEM, одержаних порошкоподібних продуктів при збільшенні в 30000 раз. Приклад 2 У даному прикладі застосовували спосіб прямого відновлення порошків WC за допомогою електролізу розплавлених солей відходів твердого сплаву WC. Забезпечували захист електролітичної ванни за допомогою газоподібного аргону. Система на основі розплавлених солей складалась з NaCl - 50 мол. % KCl, і температура електролізу складала 750 °C. Графіт застосовували як катод, а WC застосовували як анодний матеріал з відстанню між електродами 2 3 см. Гальваностатичний електроліз проводили при густині струму 0,3 A/см . Напругу на клемах ванни під час електролізу залишали на рівні 2,2 В. Одержані після електролізу металеві порошки відділяли від розплавленого сольового середовища і збирали за допомогою способів травлення, промивання, фільтрування і вакуумного висушування. Ступінь вакууму складала 0,5 МПа, а температура висушування складала 50 °C. Чистота частинок порошку WC, одержаних за допомогою електролізу, досягала 99,1 ваг. %. Дифрактограма і фотографія, зроблена завдяки FESEM, продукту показані на фігурі 4 та фігурі 5, відповідно. Приклад 3 У даному прикладі застосовували спосіб прямого одержання порошків сплаву вольфрамкобальт за допомогою електролізу розплавлених солей відходів твердих сплавів. Забезпечували захист електролітичної ванни за допомогою 20 % кисню + аргон. Система на основі розплавлених солей складалась з NaCl - 50 мол. % Na2WO4 - 26 мол. % CaCl2, і температура електролізу складала 750 °C. Титанову пластину застосовували як катод, а 4 UA 114061 C2 5 10 15 20 25 30 35 40 45 50 55 60 відходи твердого сплаву YG16 застосовували як анодний матеріал з відстанню між 2 електродами 3 см. Гальваностатичний електроліз застосовували при густині струму 0,5 A/см , і напругу на клемах ванни під час електролізу підтримували постійною на рівні 2,9 В. Частинки композитного порошку на основі W-Co одержували за допомогою електролізу. Одержані після електролізу металеві порошки відділяли від розплавленого сольового середовища і збирали за допомогою способів травлення, промивання, фільтрування і вакуумного висушування. Ступінь вакууму складала 0,5 МПа, а температура висушування складала 40 °C. Дифрактограма і фотографія, зроблена завдяки FESEM, продукту показані на фігурі 6 та фігурі 7, відповідно. Приклад 4 У даному прикладі застосовували спосіб прямого одержання порошків вольфраму за допомогою електролізу розплавлених солей для переробки відходів твердих сплавів. Забезпечували захист електролітичної ванни за допомогою 20 % кисню + аргон. Система на основі розплавлених солей складалась з LiCl - 5 мол. % NaCl - 10 мол. % Na2WO4 - 36 мол. % CaCl2, і температура електролізу складала 500 °C. Пластину із нержавіючої сталі застосовували як катод, відходи твердого сплаву YG3 застосовували як анодний матеріал з відстанню між 2 електродами 3 см. Гальваностатичний електроліз застосовували при густині струму 0,05 A/см , і напругу на клемах ванни під час електролізу підтримували постійною на рівні 1,2 В. Одержані після електролізу металеві порошки відділяли від розплавленого сольового середовища і збирали за допомогою способів травлення, промивання, фільтрування і вакуумного висушування. Ступінь вакууму складала 0,5 МПа, а температура висушування складала 40 °C. Металеві наночастинки вольфраму одержували за допомогою електролізу, чистота яких досягала 99,3 ваг. %. Приклад 5 У даному прикладі застосовували спосіб прямої переробки нанопорошків WC за допомогою електролізу розплавлених солей відходів твердого сплаву YG10. Забезпечували захист електролітичної ванни за допомогою азоту. Система на основі розплавлених солей складалась з NaCl - 4 мол. % WCl2 - 40 мол. % KCl, і температура електролізу складала 780 °C. Вуглецеву пластину застосовували як катод, а WC застосовували як анодний матеріал з відстанню між 2 електродами 3 см. Гальваностатичний електроліз застосовували при густині струму 0,3 A/см , і напругу на клемах ванни під час електролізу підтримували постійною на рівні 2,2 В. Одержані після електролізу металеві порошки відділяли від розплавленого сольового середовища і збирали за допомогою способів травлення, промивання, фільтрування і вакуумного висушування. Ступінь вакууму складала 0,5 МПа, а температура висушування складала 50 °C. Частинки порошку WC одержували за допомогою електролізу, чистота яких досягала 98,1 ваг. %. Приклад 6 У даному прикладі застосовували спосіб прямого одержання порошків вольфраму за допомогою електролізу розплавлених солей відходів твердих сплавів. Забезпечували захист електролітичної ванни за допомогою 10 % кисню + аргон. Система на основі розплавлених солей складалась з LiCl - 10 мол. % NaCl - 5 мол. % Na2WO4 - 36 мол. % CaCl2, і температура електролізу складала 500 °C. Пластину із нержавіючої сталі застосовували як катод, а відходи твердого сплаву YG3 застосовували як анодний матеріал з відстанню між електродами 3 см. 2 Гальваностатичний електроліз застосовували при густині струму 0,1 A/см , і напругу на клемах ванни під час електролізу підтримували постійною на рівні 1,6 В. Одержані після електролізу металеві порошки відділяли від розплавленого сольового середовища і збирали за допомогою способів травлення, промивання, фільтрування і вакуумного висушування. Ступінь вакууму складала 0,5 МПа, а температура висушування складала 50 °C. Металеві наночастинки вольфраму одержували за допомогою електролізу, чистота яких досягала 99,3 ваг. %. Приклад 7 У даному прикладі застосовували спосіб прямого одержання порошків вольфраму за допомогою електролізу розплавлених солей відходів твердих сплавів. Забезпечували захист електролітичної ванни за допомогою 10 % кисню + аргон. Система на основі розплавлених солей складалась з LiCl - 26 мол. % KCl - 5 мол. % Na2WO4 - 10 мол. % CaCl2, і температура електролізу складала 500 °C. Пластину із нержавіючої сталі застосовували як катод, а відходи твердого сплаву YG3 застосовували як анодний матеріал з відстанню між електродами 3 см. 2 Гальваностатичний електроліз застосовували при густині струму 0,08 A/см , і напругу на клемах ванни під час електролізу підтримували постійною на рівні 1,4 В. Одержані після електролізу металеві порошки відділяли від розплавленого сольового середовища і збирали за допомогою 5 UA 114061 C2 5 10 15 20 25 способів травлення, промивання, фільтрування і вакуумного висушування. Ступінь вакууму складала 0,5 МПа, а температура висушування складала 50 °C. Металеві наночастинки вольфраму одержували за допомогою електролізу, чистота яких досягала 98,7 ваг. %. Описані вище варіанти здійснення являють собою лише переважні варіанти здійснення даного винаходу, а не призначені для обмеження обсягу даного винаходу. Фахівці в даній галузі можуть вносити різні модифікації й удосконалення щодо технічних рішень даного винаходу у межах задуманої суті, яка підпадає під обсяг охорони, визначений доданою формулою винаходу. Промислова придатність Даний винахід розкриває спосіб переробки відходів твердих сплавів, де відходи твердих сплавів безпосередньо застосовують як анод і піддають електролізу у розплавленій солі, при цьому він включає такі стадії: 1) вакуумне зневоднення розплавленого сольового електроліту; 2) проведення електролізу відходів твердих сплавів, які застосовують як анод, та інертного електрода, який застосовують як катод, у розплавленому сольовому електроліті при температурі електролізу 350~1000 °C; 3) відділення від розплавленого сольового середовища й збір одержаного за допомогою електролізу металевого порошку. Згідно з технічними рішеннями даного винаходу іони вольфраму і кобальту можуть бути безпосередньо розчинені з анодного матеріалу, який являє собою відходи твердого сплаву, в розплавлене сольове середовище й осаджені на катодній пластині, при цьому вони приведені у рух внаслідок напруги, прикладеної при електролізі, з одержанням частинок металевого порошку. Цей спосіб характеризується короткотривалим процесом, відсутністю викидів твердих/рідких/газоподібних відходів, а також є сприятливим до навколишнього середовища. Вольфрам, кобальт й інші продукти, одержані за допомогою електролізу, можна застосовувати як вихідні матеріали для твердих сплавів, високотемпературних конструкційних матеріалів, матеріалів для виготовлення зброї, фотокаталітичних матеріалів тощо, вони мають широку галузь застосування, а також мають важливий результат застосування у галузях переробного виробництва, авіакосмічної промисловості, військової промисловості, галузі навколишнього середовища й енергетики тощо. 30 ФОРМУЛА ВИНАХОДУ 35 40 45 50 55 1. Спосіб переробки відходів твердих сплавів, який відрізняється тим, що відходи твердих сплавів безпосередньо застосовують як анод і піддають електролізу в розплавленій солі, при цьому він включає наступні стадії: 1) вакуумне зневоднення розплавленого сольового електроліту; де склад зазначеного розплавленого сольового електроліту являє собою (x)A-(y)B-(z)NaCl, де x являє собою мольний відсотковий вміст A, y являє собою мольний відсотковий вміст B, z являє собою мольний відсотковий вміст NaCl; x знаходиться у діапазоні 5~70 мол. %, y знаходиться у діапазоні 0~60 мол. %, z знаходиться у діапазоні 0~50 мол. %; зазначене A являє собою одне або більше з CaCl2, KCl і LiCl, зазначене B являє собою одне або більше з WCl6, WCl4, WCl2, Na2WO4, K2WO4 і CaWO4; 2) проведення електролізу відходів твердих сплавів, які застосовують як анод, та інертного електрода, який застосовують як катод, у розплавленому сольовому електроліті при температурі електролізу 350~1000 °C; 3) відділення від розплавленого сольового середовища та збір одержаного за допомогою електролізу металевого порошку. 2. Спосіб за п. 1, який відрізняється тим, що на зазначеній стадії 2) як катод застосовують одне із титанової пластини, пластини з нержавіючої сталі, вуглецевої пластини або графіту. 3. Спосіб за п. 1, який відрізняється тим, що на зазначеній стадії 2) проводять 2 гальваностатичний електроліз і густину струму регулюють у діапазоні 0,02~1,0 A/см ; або проводять потенціостатичний електроліз і напругу на клемах ванни регулюють у діапазоні 1,0~10 В. 4. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що на зазначеній стадії 2) під час електролізу додатково застосовують захисний газ, при цьому захисний газ для порошкоподібних продуктів W, W-Co являє собою газову суміш одного або більше з кисню, повітря, азоту і аргону та об’ємний вміст кисню в газовій суміші складає 10-20 %, і де режим електролізу являє собою потенціостатичний електроліз, а напругу на клемах ванни регулюють у діапазоні 2,8~3,2 В. 6 UA 114061 C2 5 10 5. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що на зазначеній стадії 2) під час електролізу додатково застосовують неокиснювальний газ як захисний газ для порошкоподібного продукту WC, при цьому неокиснювальний газ являє собою азот або аргон, і де проводять гальваностатичний електроліз, а напругу на клемах ванни підтримують постійною в діапазоні 1,0~3,0 В, регулюючи силу струму під час електролізу. 6. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що на зазначеній стадії 2) газову суміш, що містить кисень, застосовують для порошкоподібних продуктів W, W-Co, при цьому об'ємна частка кисню в газовій суміші складає 10-20 %, а інший газ у газовій суміші являє собою азот або аргон, і де проводять гальваностатичний електроліз, а напругу на клемах ванни підтримують постійною в діапазоні 1,0~3,0 В, регулюючи силу струму під час електролізу. 7. Спосіб за будь-яким із пп. 1-3, який відрізняється тим, що на зазначеній стадії 3) для відділення порошкоподібних продуктів від розплавленого сольового середовища застосовують травлення, промивання, фільтрування та вакуумне висушування. 7 UA 114061 C2 8 UA 114061 C2 9 UA 114061 C2 Комп’ютерна верстка Л. Литвиненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for recovering waste hard alloy

Автори англійськоюNie, Zuoren, Xi, Xiaoli

Автори російськоюНе Цзожень, Си Сяоли

МПК / Мітки

МПК: C25C 3/34, C22B 7/00, C25C 1/06

Мітки: твердих, спосіб, переробки, сплавів, відходів

Код посилання

<a href="https://ua.patents.su/12-114061-sposib-pererobki-vidkhodiv-tverdikh-splaviv.html" target="_blank" rel="follow" title="База патентів України">Спосіб переробки відходів твердих сплавів</a>

Попередній патент: Обладнання сталерозливного ковша великої місткості для обробки металу

Наступний патент: Застосування карбенового комплексу паладію як каталізатора гідродегалогенування галогенаренів

Випадковий патент: Гідродинамічний теплогенеруючий агрегат