Спосіб утилізації відхідних газів, супровідних газів і/або біогазів

Номер патенту: 115346

Опубліковано: 25.10.2017

Автори: Берннат Єнс, Клінглер Дірк, Керн Маттіас, Гуцманн Маркус, Хормут Вольфганг Алоіз, Шнайдер Крістіан, Гьоке Фолькер, Боде Андреас, Маххаммер Отто, Маасс Ханс-Юрген, Брюггеманн Філіпп, Коліос Грігоріос, Кьоніг Рене, Бюкер Карстен

Формула / Реферат

1. Спосіб утилізації відхідного газу, супровідного газу і/або біогазу, що містить вуглеводні і діоксид вуглецю, який відрізняється тим, що

відхідний газ, супровідний газ і/або біогаз, що містить вуглеводні і діоксид вуглецю, спрямовують у реакційну камеру, а багатокомпонентну суміш, яку містить відхідний газ, супровідний газ і/або біогаз, у високотемпературній зоні при температурі від 1100 до 1400 °C у присутності носія піддають перетворенню на продукт у формі газової суміші, що містить понад 95 об. % CO, СО2, Н2, Н2О, СН4 і N2,

причому носій у формі рухомого шару спрямовують через реакційну камеру, а газову суміш відхідного газу, супровідного газу і/або біогазу спрямовують до носія зустрічним потоком, і утворений у високотемпературній зоні гарячий синтез-газ спрямовують зустрічним потоком через рухомий шар і охолоджують шляхом прямого теплообміну із ним,

причому швидкість потоку газової суміші відхідного газу, супровідного газу і/або біогазу в реакційній зоні становить менше ніж 20 м/с, а утворений у високотемпературній зоні синтез-газ охолоджують зі швидкістю понад 200 К/с.

2. Спосіб за пунктом 1, який відрізняється тим, що швидкість потоку становить менше ніж 10 м/с.

3. Спосіб за пунктом 1 або 2, який відрізняється тим, що співвідношення між тривалістю перебування в реакторі твердого матеріалу і тривалістю обробки газу в реакторі в нормальних умовах становить від 200 до 5000.

4. Спосіб за будь-яким із пунктів 1-3, який відрізняється тим, що діоксид вуглецю, потрібний для перетворення метану, принаймні частково одержують із відхідного газу, що містить діоксид вуглецю.

5. Спосіб за будь-яким із пунктів 1-4, який відрізняється тим, що встановлюють молярне співвідношення між вуглецем і киснем у газоподібних вихідних матеріалах, яке перевищує одиницю.

6. Спосіб за будь-яким із пунктів 1-4, який відрізняється тим, що встановлюють молярне співвідношення між вуглецем і киснем у газоподібних вихідних матеріалах, яке становить менше одиниці.

7. Спосіб за будь-яким із пунктів 1-6, який відрізняється тим, що як носій використовують вуглецевмісний гранулят.

8. Спосіб за будь-яким із пунктів 1-7, який відрізняється тим, що носій спрямовують у реакційну камеру при температурі від 0 до 300 °C.

9. Спосіб за будь-яким із пунктів 1-8, який відрізняється тим, що водень і монооксид вуглецю відводять із реакційної камери при температурі від 10 до 400 °C.

10. Спосіб за будь-яким із пунктів 1-9, який відрізняється тим, що його здійснюють без використання каталізатора, що містить активний метал.

11. Спосіб за будь-яким із пунктів 1-5 та 7-10, який відрізняється тим, що газоподібні вихідні матеріали вводять у реакційну камеру в молярному співвідношенні між вуглецем і киснем С/О > 1 і поряд із синтез-газом цілеспрямовано одержують вуглець, який осаджують на вуглецевмісному грануляті.

12. Застосування вуглецю, одержаного за пунктом 11, у доменній печі або у ливарному виробництві.

Текст

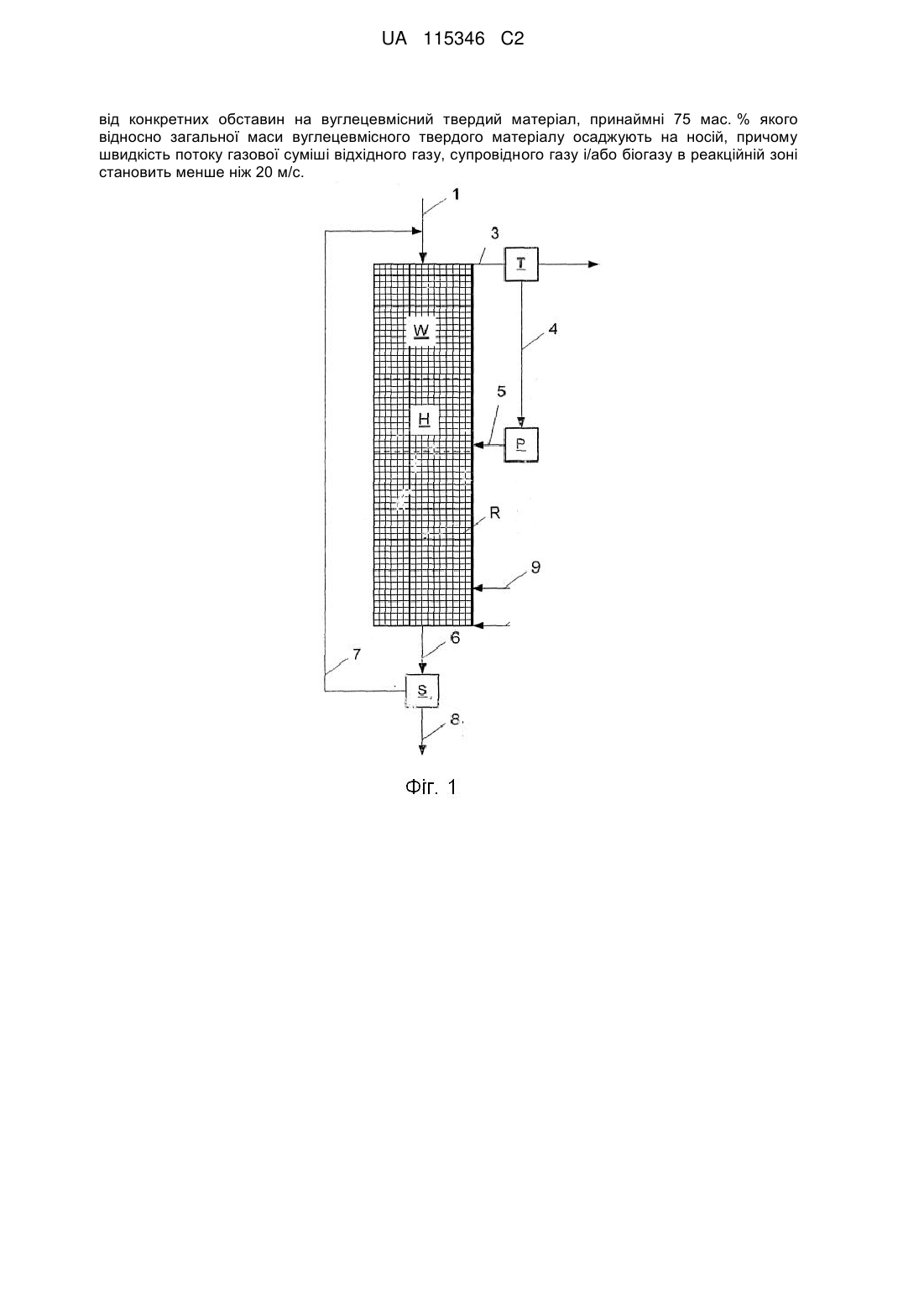

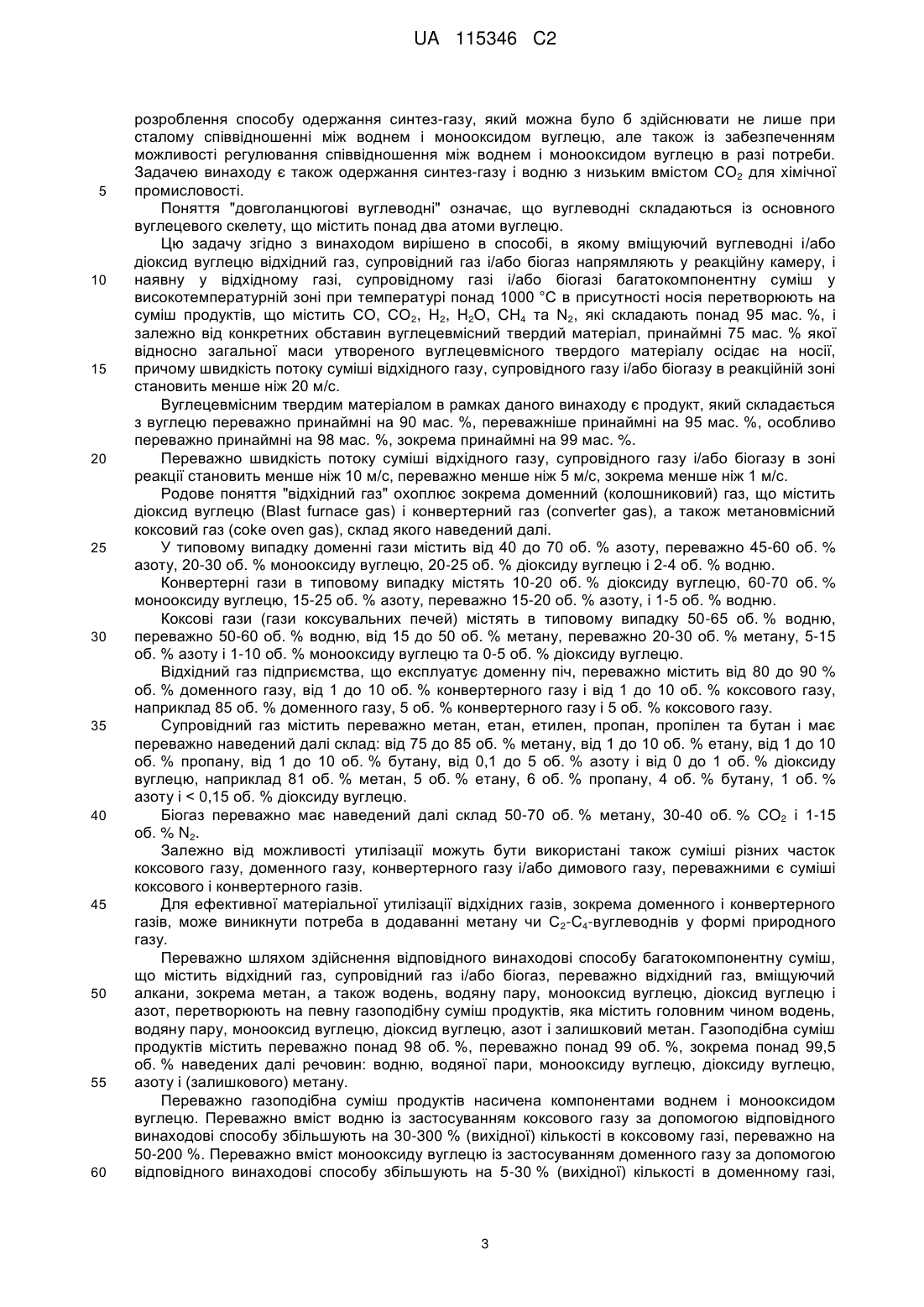

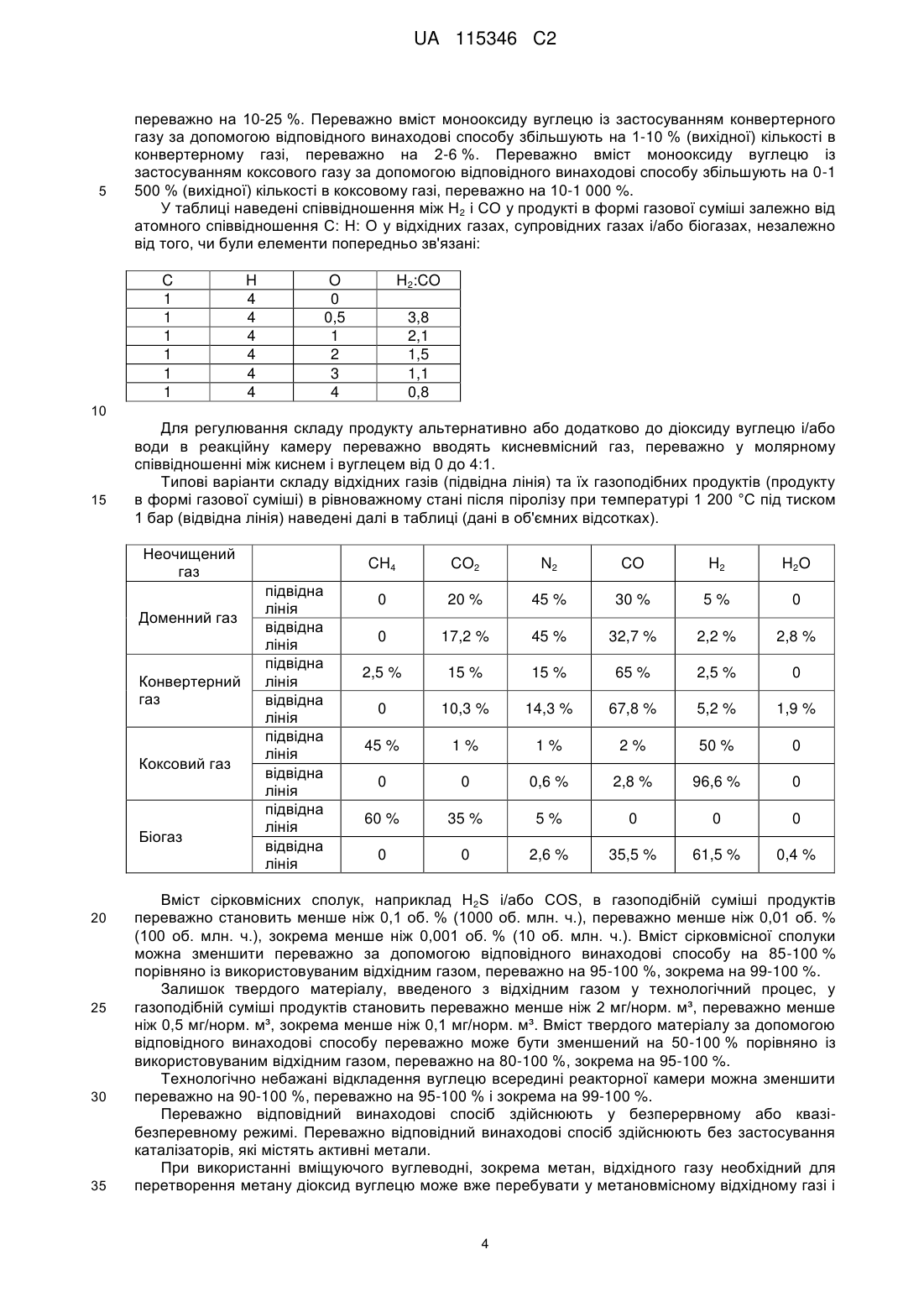

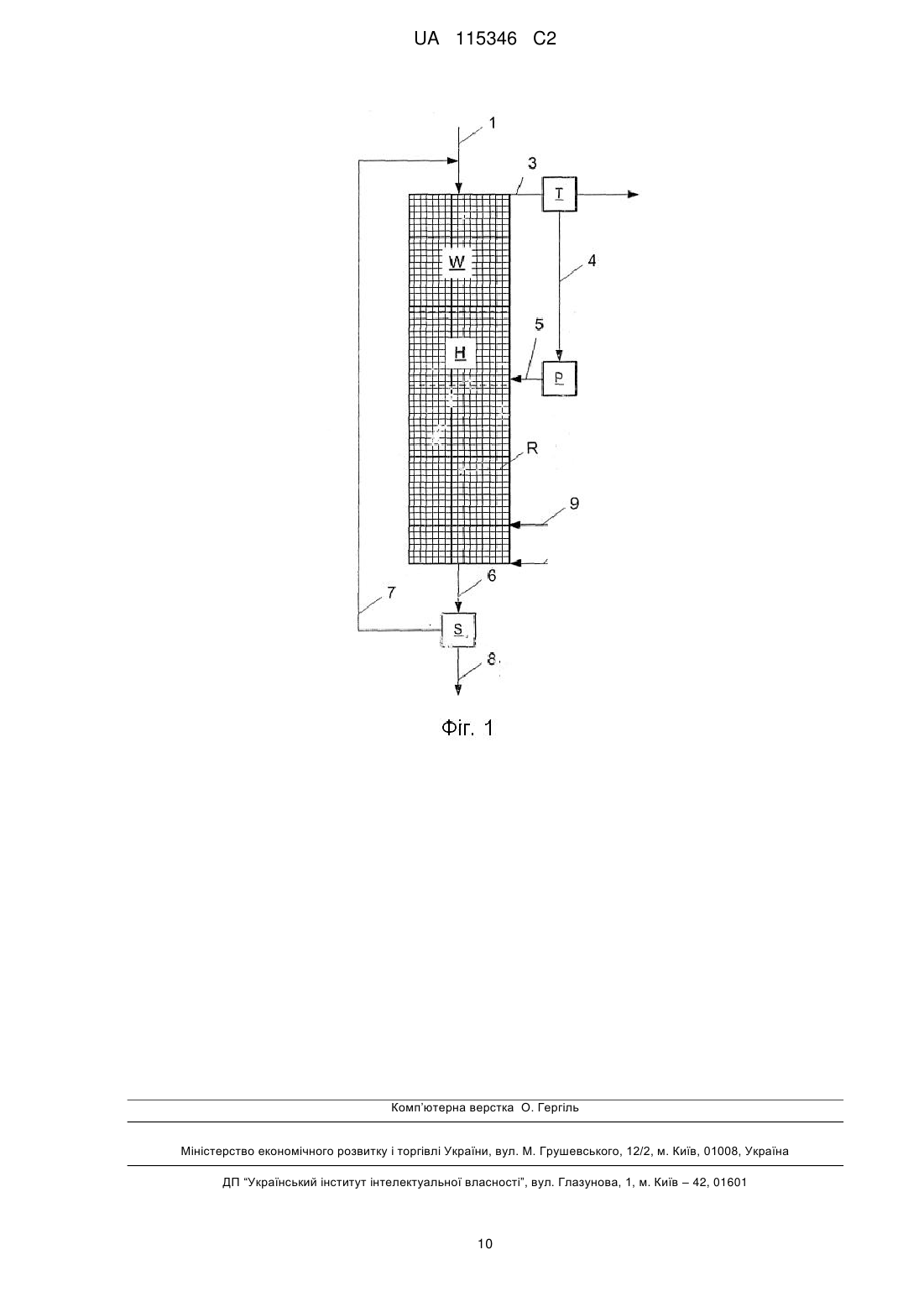

Реферат: Винахід стосується способу утилізації відхідного газу, що містить вуглеводні і/або діоксид вуглецю, супровідного газу і/або біогазу, який відрізняється тим, що відхідний газ, що містить вуглеводні і/або діоксид вуглецю, супровідний газ і/або біогаз спрямовують у реакційну камеру, і багатокомпонентну суміш, яку містить відхідний газ, супровідний газ і/або біогаз, піддають перетворенню у високотемпературній зоні при температурі понад 1000 °C у присутності носія на продукт у формі газової суміші, що містить понад 95 об. % CO, СО2, Н2, Н2О, СН4 і N2, і залежно UA 115346 C2 (12) UA 115346 C2 від конкретних обставин на вуглецевмісний твердий матеріал, принаймні 75 мас. % якого відносно загальної маси вуглецевмісного твердого матеріалу осаджують на носій, причому швидкість потоку газової суміші відхідного газу, супровідного газу і/або біогазу в реакційній зоні становить менше ніж 20 м/с. UA 115346 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу матеріальної утилізації відхідних, супровідних і/або біогазів, головними компонентами яких є C1-C4-алкани, переважно метан, а також водень, водяна пара, монооксид і діоксид вуглецю у змінних співвідношеннях. При цьому відхідний газ слід розуміти як займистий залишковий або димовий газ, який утворюється в процесі одержання основних промислових матеріалів. Прикладами відхідних газів є конвертерний і доменний гази, більшу частину яких складають монооксид вуглецю, азот і діоксид вуглецю, а також метановмісний коксовий газ (газ коксувальних печей), що може містить поряд із метаном, монооксидом вуглецю і азотом, також понад 50 % водню. Оскільки розділення наявних у відхідних газах речовин є технологічно складним процесом, що потребує великих енерговитрат і виявляється економічним у найрідших випадках, ці гази досі використовують переважно на спеціальних електростанціях як паливо або спалюють у факелах чи допалюють. При цьому відбувається утворення і вивільнення в атмосферу діоксиду вуглецю, який є шкідливим для клімату. До того ж матеріальна утилізація відхідних газів ускладнюється внаслідок високого вмісту твердого матеріалу і сірки, які при здійсненні каталітичного способу отруюють каталізатор або коксуються. Уже у вісімдесяті роки виникли певні ідеї щодо використання відхідних газів, зокрема для метанізації компонентів вуглецю, та їх наступного використання в синтезі метанолу: У публікації JP-56-8408 описаний спосіб змішування коксового і конвертерного газів у об'ємному співвідношенні між H2 і CO, яке дорівнює 3, і наступної метанізації суміші. Насичений метаном газ після додаткової обробки піддають частковому окисненню шляхом додавання кисню на каталізаторі на основі CrO і одержують метанол. У публікації EP 200880 із посиланням на публікацію JP-56-8408 описаний спосіб змішування коксового чи обробленого коксового газу з конвертерним у об'ємному співвідношенні між H 2 і CO, яке становить близько 2, і потім безпосереднього використання суміші для синтезу метану. У публікації DE 3805397 описаний каталітичний спосіб одержання метанолу із коксового і доменного газів. Технологічний процес TREMP, розроблений компанією Хальдор Топсе (Haldor Topsoe) (описаний у публікації CN 101649233 B), здійснюють з метою матеріального використання летких продуктів газифікації вугілля. Для отримання визначеного, відтворюваного складу газ, насичений CO і H2 на стадії метанізації перетворюють на синтетичний природний газ. Описано, що застосовують серію каталізаторів і абсорбентів/адсорбентів для видалення хлору, кисню, дьогтю та іншої каталітичної отрути, а також ненасичених вуглеводнів. Недоліком описаних способів є те, що (i) ефективність метанізації є низькою, оскільки вона є екзотермічним процесом, здійснюваним на низькому температурному рівні, внаслідок чого можливість використання тепла, відведеного з технологічного процесу, дуже обмежена; (ii) здійснення рівноважної реакції метанізації, яка призводить до зменшення об'єму, потребує високого тиску, в типовому випадку понад 50 бар, для досягнення економічно ефективного обороту; (iii) потрібен каталізатор, який внаслідок коксування і отруєння слід заміняти регулярно, в екстремальних випадках через кожні 5-300 секунд, і (iv) метанізація в ланцюгу створення вартості є кроком назад, оскільки після метанізації синтетичний природний газ знову необхідно конвертувати у синтез-газ. Обговорюють також можливість використання відхідних газів взамін коксу в доменному процесі. Поняття "супровідний газ" розуміють як викопний горючий газ, який в процесі видобування нафти витікає назовні з нафтових свердловин і шарів нафти при дегазації. Залежно від регіону видобування, на одну тонну нафти отримують від 25 до 800 м³ газу. Оскільки обробка чи транспортування супровідного газу пов'язані з певними труднощами, його часто спалюють у факелах або для підтримання тиску знову нагнітають у родовище. Поняття "біогаз" слід розуміти як займистий газ, який утворюється в процесі бродіння біомаси будь-якого виду. Біогаз одержують у біогазових установках, для чого зброджують як відходи, так і відтворювану сировину. Сьогодні біогаз використовують для виробництва електричної енергії, як паливо для автомобілів або для підведення у мережу газопостачання. Об'єм викидів CO2 у Німеччині в 2010 році становив близько 960 млн. тонн еквіваленту CO 2, з чого на хімічну промисловість припадає близько 5 %. З урахуванням екологічного та економічного аспектів хімічна промисловість нагально потребує зменшення емісії CO2 шляхом зміни сировинної бази, впровадження технологій виробництва з низьким утворенням CO 2, оптимізації енерговитрат і зокрема утилізації CO2, утворюваного при здійсненні технологічного процесу, для одержання великих об'ємів базових хімікатів. Відповідними базовими хімікатами є, наприклад, водень і синтез-газ, суміш, що складається з водню і монооксиду вуглецю. Остання 1 UA 115346 C2 5 10 15 20 25 30 35 40 45 50 55 60 є ідеальною перехідною ланкою до існуючих нафтохімічних способів виробництва, наприклад, метанолу, диметилового етеру або продуктів, одержуваних в установках Фішера-Тропша. Світова потреба у водні та синтез-газі сьогодні сягає відповідно 50 і 220 млн. тонн на рік. У промисловому масштабі зараз синтез-газ одержують шляхом парового риформінгу. При здійсненні способу парового риформінгу гарячу водяну пару змішують із газом, призначеним для переробки (наприклад природним газом) або з перетвореною на пару рідиною (наприклад легким бензином) і при постійному підведенні енергії піддають перетворенню на газову/парову фазу на гетерогенному каталізаторі. Проблематичним є одержання синтез-газу зі співвідношенням між воднем і монооксидом вуглецю, яке становить від 1,0 до 2,0, шляхом парового риформінгу. Це співвідношення H 2/CO має особливе значення для транспортування, переробки і використання енергії в галузі виробництва паливних матеріалів і хімікатів, і є особливою проблемою для парового риформінгу, оскільки для нього потрібні каталізатори, особливо стійкі проти коксування. Альтернативними способами одержання синтез-газу зі співвідношенням H2/CO від 1,0 до 2,0 є автотермічний риформінг природного газу і часткове окиснення. Обидва способи придатні до технічного здійснення, але потребують застосування чистого кисню, який одержують шляхом розділення повітря на складові. Наприклад, для часткового окиснення природного газу у підвідній лінії має бути забезпечене теоретичне молярне співвідношення O 2:CH4=1:2. Тому кріогенне розділення повітря, що потребує дуже великих витрат енергії, для обох останніх способів є вирішальним фактором, що визначає зростання витрат. Можливим варіантом матеріальної утилізації діоксиду вуглецю є риформінг метану і діоксиду вуглецю, оскільки цей спосіб дозволяє, по-перше, одержувати базові хімікати синтезгазу, а по-друге – хімічним шляхом зв'язувати діоксид вуглецю і завдяки цьому уникати його емісії в атмосферу. Численні наукові публікації та патенти стосуються одержання синтез-газу шляхом риформінгу метану діоксидом вуглецю. Відомо, що каталізатори, які містять нікель чи благородні метали, можна застосовувати для цього риформінгу метану діоксидом вуглецю (відомого також як сухий риформінг). У результаті процесу, відомого як рівновага Будуара (Boudouard), а також термічного розкладу метану відбувається утворення вуглецю, який, зокрема, осідає на каталізаторі та отруює його. Для подолання цих проблем у публікації US 2009/203519 запропоновано застосування залізовмісного каталізатора для осадження, на якому осідає утворюваний вуглець. Проте, адсорбувальна здатність каталізатора обмежена, внаслідок чого каталізатор регулярно слід піддавати регенерації, наприклад із застосуванням плинного засобу. Крім цього, у публікації US 2009/203519 не наведене технічне рішення проблеми підведення тепла для здійснення сильно ендотермічної реакції риформінгу. У публікації US 2011/0089378 описана обробка каталізаторів із застосуванням, наприклад, BaCO3-Ba2TiO4 (1: 1)/NiO (каталізатор A), Sr2TiO4/NiO (каталізатор B), BaCO3-BaAl2O4 (2: 1)/NiO, а також їх використання для сухого риформінгу метану. Стійкий до коксування щонайменше протягом 8 годин каталізатор в принципі є придатним для реалізації способу в безперервному режимі. Проте, недоліком цього рішення є високі витрати на каталізатори. У публікації WO 2013/4391 описаний спосіб одержання синтез-газу, в якому метан і діоксид вуглецю піддають перетворенню на шарі твердого вуглецевмісного матеріалу. Зазначено, що можливим є також перетворення відхідних газів, таких як коксовий і/або конвертерний гази, і/або гази з вагранок, оскільки вони містять як метан, так і діоксид вуглецю. Хоча в публікації WO 2013/004391 описано, що синтез-газ одержують без суттєвого забруднення твердого матеріалу, проте, необхідні для цього технологічні параметри окремо не описані. Задачею винаходу є розроблення способу використання вміщуючих вуглеводні, зокрема метан, і/або діоксид вуглецю відхідних газів, супровідних газів і/або біогазів як едуктів і таким чином їх матеріальної утилізації. Задачею винаходу є також переведення відхідного газу як багатокомпонентної суміші довголанцюгових вуглеводнів, зокрема ароматичних сполук і/або небажаних твердих матеріалів, і/або сірковмісних сполук у певну суміш меншої кількості різних конкретних газів, які переважно піддаються відокремленню один від одного відомими фахівцям методами, і завдяки цьому забезпечення їх уведення у ланцюг матеріального створення вартості. Задачею винаходу є також розроблення способу, резистентного/стійкого проти пилоутворення і типових каталізаторних отрут. Задачею винаходу є також розроблення способу матеріальної утилізації вміщуючих вуглеводні, зокрема метан, і/або діоксид вуглецю відхідних газів, супровідних газів і/або біогазів без застосування каталізаторів, що містять активні метали. Задачею винаходу є також 2 UA 115346 C2 5 10 15 20 25 30 35 40 45 50 55 60 розроблення способу одержання синтез-газу, який можна було б здійснювати не лише при сталому співвідношенні між воднем і монооксидом вуглецю, але також із забезпеченням можливості регулювання співвідношення між воднем і монооксидом вуглецю в разі потреби. Задачею винаходу є також одержання синтез-газу і водню з низьким вмістом CO2 для хімічної промисловості. Поняття "довголанцюгові вуглеводні" означає, що вуглеводні складаються із основного вуглецевого скелету, що містить понад два атоми вуглецю. Цю задачу згідно з винаходом вирішено в способі, в якому вміщуючий вуглеводні і/або діоксид вуглецю відхідний газ, супровідний газ і/або біогаз напрямляють у реакційну камеру, і наявну у відхідному газі, супровідному газі і/або біогазі багатокомпонентну суміш у високотемпературній зоні при температурі понад 1000 °C в присутності носія перетворюють на суміш продуктів, що містить CO, CO2, H2, H2O, CH4 та N2, які складають понад 95 мас. %, і залежно від конкретних обставин вуглецевмісний твердий матеріал, принаймні 75 мас. % якої відносно загальної маси утвореного вуглецевмісного твердого матеріалу осідає на носії, причому швидкість потоку суміші відхідного газу, супровідного газу і/або біогазу в реакційній зоні становить менше ніж 20 м/с. Вуглецевмісним твердим матеріалом в рамках даного винаходу є продукт, який складається з вуглецю переважно принаймні на 90 мас. %, переважніше принаймні на 95 мас. %, особливо переважно принаймні на 98 мас. %, зокрема принаймні на 99 мас. %. Переважно швидкість потоку суміші відхідного газу, супровідного газу і/або біогазу в зоні реакції становить менше ніж 10 м/с, переважно менше ніж 5 м/с, зокрема менше ніж 1 м/с. Родове поняття "відхідний газ" охоплює зокрема доменний (колошниковий) газ, що містить діоксид вуглецю (Blast furnace gas) і конвертерний газ (converter gas), а також метановмісний коксовий газ (coke oven gas), склад якого наведений далі. У типовому випадку доменні гази містить від 40 до 70 об. % азоту, переважно 45-60 об. % азоту, 20-30 об. % монооксиду вуглецю, 20-25 об. % діоксиду вуглецю і 2-4 об. % водню. Конвертерні гази в типовому випадку містять 10-20 об. % діоксиду вуглецю, 60-70 об. % монооксиду вуглецю, 15-25 об. % азоту, переважно 15-20 об. % азоту, і 1-5 об. % водню. Коксові гази (гази коксувальних печей) містять в типовому випадку 50-65 об. % водню, переважно 50-60 об. % водню, від 15 до 50 об. % метану, переважно 20-30 об. % метану, 5-15 об. % азоту і 1-10 об. % монооксиду вуглецю та 0-5 об. % діоксиду вуглецю. Відхідний газ підприємства, що експлуатує доменну піч, переважно містить від 80 до 90 % об. % доменного газу, від 1 до 10 об. % конвертерного газу і від 1 до 10 об. % коксового газу, наприклад 85 об. % доменного газу, 5 об. % конвертерного газу і 5 об. % коксового газу. Супровідний газ містить переважно метан, етан, етилен, пропан, пропілен та бутан і має переважно наведений далі склад: від 75 до 85 об. % метану, від 1 до 10 об. % етану, від 1 до 10 об. % пропану, від 1 до 10 об. % бутану, від 0,1 до 5 об. % азоту і від 0 до 1 об. % діоксиду вуглецю, наприклад 81 об. % метан, 5 об. % етану, 6 об. % пропану, 4 об. % бутану, 1 об. % азоту і 1, завдяки чому поряд із синтез-газом цілеспрямовано одержують вуглець, який осаджують на носії, переважно зернинах вуглецевмісного грануляту. Із іншої сторони, може відбуватися змивання вуглецю з зернин грануляту, якщо молярне співвідношення між вуглецем і киснем C/O є меншим, ніж одиниця. Таким чином, шляхом цілеспрямованого збільшення або зменшення об'єму пор забезпечується можливість одержання із низькосортного грануляту високоякісного коксового продукту, який можна відводити з реакційної камери і використовувати, наприклад, у доменній печі або ливарному виробництві. "Високоякісний коксовий продукт" слід розуміти як такий кокс, частинки якого мають діаметр від 35 до 80 мм, а міцність при барабанній пробі I40 для доменного коксу перевищує 40 % згідно з ISO/FDIS 18894:2003. Термічну енергію, потрібну для здійснення відповідного винаходові способу, можна отримувати усіма відомими фахівцям способами, наприклад, від джерел енергії, що використовують принцип окиснення, джерел геліо- і/або електричної енергії. У переважній формі виконання винаходу передбачено, що термічну енергію, необхідну для здійснення відповідного винаходові способу, одержують шляхом окиснення або часткового окиснення палива, що містить вуглеводні і/або водень. Як окиснювальні засоби застосовують переважно повітря і/або насичене киснем повітря, і/або технічно чистий кисень. Окиснення або часткове окиснення можна здійснювати поза реакційною камерою, для чого паливо змішують із окиснювальним засобом і вводять у реакцію із ним. Після цього утворений гарячий газ напрямляють у реакційну камеру і пропускають крізь носій, переважно вуглецевмісний гранулят, причому він віддає частину свого фізичного тепла носію, переважно вуглецевмісному грануляту і/або газів, які підлягають перетворенню. Проте, окиснювальний засіб можна напрямляти також у реакційну камеру, в якій змішувати із закладеним паливом і вводити з ним у реакцію. Якщо вуглецевмісний гранулят містить малоцінний кокс для коксувальних печей на основі бурого, кам'яного вугілля або біомаси, із якого при підвищеній температурі може відбуватися виділення піролізних газів, для одержання енергії може виявитися переважним введення кисню після зони піролізу і принаймні частково піддавати піролізні гази окисненню при температурі понад 1 000 °C для одержання синтез-газу. В іншій формі виконання винаходу гарячий газ одержують за допомогою розміщеного поза реакційною камерою електронагрівального пристрою, крізь який напрямляють газовий потік і при цьому нагрівають за допомогою електричної дуги, перед тим як його з температурою від 2 000 до 5 000 °C, переважно від 3 500 до 4000 °C напрямляють у високотемпературну зону, де він віддає своє тепло одному чи кільком реагентам. Газовий потік може складатися, наприклад, із водню, одержаного в процесі розкладу метану, який відводять із реакційної камери і після очищення в разі потреби (наприклад знепилювання) підводять до електронагрівального пристрою і принаймні частково іонізують. В іншій переважній формі виконання відповідного винаходові способу передбачено, що термічну енергію одержують у реакційній камері шляхом електромагнітної індукції. Для цього в реакційній камері розміщують один або кілька електропровідних елементів таким чином, щоб забезпечити термічний контакт між перетворюваними газами і/або вуглецевмісним гранулятом. За допомогою електромагнітного змінного поля утворюються вихрові струми в електропровідних елементах, які внаслідок цього нагріваються. Утворене таким чином тепло прямо або опосередковано передається перетворюваним газам і таким чином принаймні частково потребу в енергії, необхідній для утворення синтез-газу. Електропровідний елемент чи 6 UA 115346 C2 5 10 15 20 25 30 35 40 45 50 55 60 електропровідні елементи нерухомо встановлені в реакційній камері і/або в гранульованій формі розподілені у вуглецевмісному грануляті, завдяки чому вони разом із ним потрапляють у реакційну камеру і видаляються з реакційної камери. Переважним може бути також утворення термічної енергії в реакційній камері шляхом напрямлення електричного струму через вуглецевмісний гранулят, який внаслідок цього нагрівається. Відповідну винаходові реакцію з вміщуючими вуглеводні, переважно алкани, зокрема метан, і/або діоксид вуглецю відхідним газом, супровідним газом і/або біогазом здійснюють переважно при температурі в реакційній зоні від 800 до 1 800 °C, переважно від 1 000 і 1 600 °C, зокрема від 1 100 і 1 400 °C. Відповідну винаходові реакцію здійснюють переважно під тиском від атмосферного до 50 бар. Переважно відповідний винаходові спосіб здійснюють у діапазоні тиску, під яким перебувають відхідні гази, супровідні гази і/або біогази. Переважно носій, переважно вуглецевмісний гранулят, як псевдозріджений шар, наприклад рухомий шар або вихровий шар, напрямляють через реакційну камеру, причому реакційні гази, зокрема метан і діоксид вуглецю, напрямляють до грануляту зустрічними потоками. Для цього реакційна камера виконана в формі вертикальної шахти, завдяки чому переміщення рухомого шару відбувається виключно під дією сили тяжіння. Проте, носій, переважно вуглецевмісний гранулят, може бути напрямлений через реакційну камеру в формі вихрового шару. Обидва варіанти дозволяють здійснювати спосіб у безперервному або квазі-безперервному режимі. При застосуванні рухомого або вихрового шару температура носія, переважно вуглецевмісного грануляту, на вході в реактор становить переважно від 0 до 300 °C, переважно від 10 до 150 °C, зокрема від 50 до 100 °C. Температура газів-едуктів на вході в реактор становить переважно від 0 до 100 °C, переважно від 10 до 50 °C. Якщо носій, переважно вуглецевмісний гранулят, напрямляють через реакційну камеру в формі рухомого шару, в особливо переважному варіанті відповідного винаходові способу передбачено, що гранулят при оточуючій температурі, переважно від 0 до 300 °C, переважно від 10 до 150 °C, зокрема від 20 до 100 °C, напрямляють у реакційну камеру, в якій спочатку нагрівають до максимальної температури, а потім знову охолоджують, причому максимальна температура припадають на високотемпературну зону, в якій панує температура понад 1 000 °C. Охолодження можна здійснювати до температури, близької до температури оточення, завдяки чому немає потреби в охолодженні чи гасінні вуглецевмісного грануляту, який відводять із реакційної камери. Для формування і підтримання описаного температурного профілю пропонується принаймні вміщуючий метан і/або діоксид вуглецю відхідний газ, супровідний газ і/або біогаз при температурі оточення, переважно від 0 до 100 °C, переважно від 10 до 50 °C напрямляють у реакційну камеру і зустрічним потоком крізь рухомий шар. На шляху через реакційну камеру відбувається обмін теплом відхідного газу, супровідного газу і/або біогазу в прямому контакті з рухомим шаром, причому відхідний газ, супровідний газ і/або біогаз нагрівають до температури понад 1 000 °C і одночасно охолоджують рухомий шар. Утворений у реакційній зоні, високотемпературній зоні гарячий синтез-газ далі напрямляють у формі зустрічного потоку через рухомий шар і шляхом прямого обміну із ним охолоджують, внаслідок чого водень і монооксид вуглецю можуть бути відведені з реакційної камери з температурою близько температури оточення, переважно від 10 до 400 °C, зокрема від 20 до 200 °C. Термічну енергію, необхідну для одержання синтез-газу, утворюють зокрема у високотемпературній зоні і/або вводять у високотемпературну зону. Проте, не слід виключати можливість утворення і/або введення термічної енергії в інших місцях реакційної камери. При такому здійсненні способу синтез-газ, утворений у високотемпературній зоні, можна охолоджувати дуже швидко, переважно зі швидкістю понад 200 K/с, переважно понад 300 K/с, особливо переважно понад 500 K/с, зокрема понад 1000 K/с, що дозволяє ефективно пригнічувати реакцію Будуара і метанiзацію, в результаті якої, з однієї сторони, із монооксиду вуглецю відбувається утворення діоксиду вуглецю і вуглецю, а з іншої сторони – з водню і вуглецю відбувається утворення метану. Переважно в зоні охолодження втрата виходу CO і H2 порівняно з виходом при максимальній температурі переважно становить менше ніж 10 %, переважно менше ніж 5 %, особливо переважно менше ніж 3 %, зокрема менше ніж 2 %. Згідно з винаходом передбачено застосування утвореного з матеріалу носія, переважно вуглецевмісного грануляту контуру циркуляції, за допомогою якого частину утвореного у високотемпературній зоні синтез-газу напрямляють зустрічним потоком і при цьому охолоджують. Також можливим є застосування теплової труби, по якій тепло відводять із синтез-газу. Тепло, відведене як через контур циркуляції грануляту, так і через теплову трубу, 7 UA 115346 C2 5 10 15 20 25 30 35 40 45 50 55 60 може бути використане для попереднього нагрівання вихідних матеріалів. Якщо процес інтегрований в комбіновану систему теплообміну, фізичне тепло синтез-газу можна експортувати для застосування в інших процесах. У цьому випадку в піролізному реакторі не передбачено зону теплопередачі для охолодження синтез-газу і напрямлення твердого матеріалу по контуру циркуляції. Зернини, із яких складається відведений із реакційної камери вуглецевмісний продукт, мають різний розмір і густину, внаслідок чого безпосередня утилізація вуглецевмісного продукту, наприклад як доменного коксу, можлива лише частково. Переважно розмір частинок 3 3 доменного коксу становить від 35 до 80 мм, а його густина становить від 0,9 г/см до 1,1 г/см . Тому згідно з винаходом передбачено сортування відведеного з реакційної камери вуглецевмісного грануляту шляхом просіювання і/або (повітряної) сепарації. Зернини, які за розміром відповідають вимогам специфікації, відводять як продукт. Зернини, діаметр яких є надто малим, або густина яких є надто низькою чи надто великою для передбачуваної мети застосування, переважно знову повертають у ту саму або експлуатовану паралельно реакційну камеру. Зернини із занадто великим діаметром перед їх поверненням подрібнюють, причому повертають дрібнозернисту фракцію. Тому в одній із форм виконання відповідного винаходові способу передбачено, що утворюваний в рамках способу газ, тобто водень або синтез-газ, переважно для очищення напрямляють через коксовий шар, що містить, наприклад, кокс на основі бурого і/або камінного вугілля, і при цьому звільняють від речовин, присутність яких є небажаною в синтез-газі, або які в реакційній камері можуть перетворюватися на небажані речовини. Залежно від своєї якості кокс, забруднений при очищенні газу небажаними речовинами, переважно утилізують шляхом спалювання або як вихідний матеріал напрямляють на коксохімічне виробництво. Відповідний винаходові спосіб дозволяє матеріально утилізувати багатокомпонентну суміш відхідного газу, супровідного газу і/або біогазу, що містить вуглеводні, зокрема метан, і/або діоксид вуглецю, шляхом очищення і перетворення на синтез-газ і/або водень. Із утворюваного при перетворенні метану синтез-газу потім можна відокремлювати водень, монооксид вуглецю і/або суміш водню з монооксидом вуглецю і або виводити як продукти, або використовувати для одержання продуктів, таких як, наприклад, метанoл, диметиловий етер, або вуглеводнів, основний скелет яких містить два або більше атоми вуглецю. Переважним у матеріальній утилізації відхідних газів, супровідних газів і/або біогазів – поряд із зменшенням викидів CO2, утворюваного при спалюванні в факелі – є те, що порівняно зі спалюванням у факелі шляхом перетворення діоксид вуглецю можна утилізувати на 25 % більший відсоток відхідного газу. Усі компоненти продукту в формі газової суміші, за винятком азоту, можуть бути використані як C, CO і H2; переважно відсоток матеріальної утилізації відносно загальної кількості трьох вказаних компонентів перевищує 95 %, переважно перевищує 98 %, зокрема перевищує 99 %. Далі винахід пояснюється докладніше на прикладі схематично зображеної на фіг. 1 форми виконання. На фіг. 1 зображений варіант відповідного винаходові способу, в якому метан із діоксидом вуглецю шляхом здійснення безперервного процесу перетворюють на синтез-газ і доменний кокс. По підвідній лінії 1 вуглецевмісний гранулят, яким є, наприклад, коксовий дрібняк, при температурі оточення згори напрямляють у реакційну камеру R, через яку потім під дією сили тяжіння у рухомому шарі W він переміщується вниз. Одночасно метановмісний відхідний газ 2, яким є, наприклад, коксовий газ, і в разі потреби додатково природний газ, разом із діоксидом вуглецю 9 знизу напрямляють у реакційну камеру R і в формі зустрічного потоку через рухомий шар W напрямляють угору. Гази 2 і 9, які при надходженні у реакційну камеру R мають температуру оточення, на своєму шляху вгору нагріваються шляхом прямого теплообміну з рухомим шаром W. У високотемпературній зоні H, в якій панує температура понад 1 000 °C, насамперед відбувається реакція між метаном і діоксидом вуглецю з утворенням водню і монооксиду вуглецю, в результаті чого одержують синтез-газ. Проте, в процесі термічного розкладу метану і реакції Будуара утворюється також вуглець, переважна частина якого осідає на вуглецевмісних зернинах рухомого шару W. Утворений гарячий синтез-газ напрямляють далі вгору, причому він охолоджується в процесі прямого теплообміну з рухомим шаром W, внаслідок чого по лінії 3 можна відводити синтез-газ, температура якого залежно від конкретних обставин перевищує температуру оточення, але принаймні на 500 K є нижчою, ніж температура реакції. В розділювальному пристрої 4 відокремлюють синтез-газ, який потім у електронагрівальному пристрої P за допомогою електричної дуги перетворюють на гарячий газ 5. 8 UA 115346 C2 5 10 Гарячий газ 5, що має температуру від 2 000 до 5 000 °C, напрямляють у високотемпературну зону H, в якій він забезпечує переважну частину енергії, потрібної для одержання синтез-газу. Із нижньої частини реакційної камери R відводять гранулят 6 із температурою, близькою до температури оточення, який внаслідок відкладень вуглецю може бути використаний, наприклад, як доменний кокс або як наповнювач у коксохімічному виробництві. Компоненти грануляту 6, які не відповідають вимогам щодо якості, оскільки вони мають надто великий (> 80 мм) або надто малий ( 40 % згідно з ISO/FDIS 18894:2003), відокремлюють у відокремлювальному пристрої S шляхом просіювання і/або (повітряної) сепарації, і після подрібнення у разі потреби по лінії 7 знову повертають у реакційну камеру R. Залишком 8 є доменний кокс, який відводять як високоякісний продукт. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 1. Спосіб утилізації відхідного газу, супровідного газу і/або біогазу, що містить вуглеводні і діоксид вуглецю, який відрізняється тим, що відхідний газ, супровідний газ і/або біогаз, що містить вуглеводні і діоксид вуглецю, спрямовують у реакційну камеру, а багатокомпонентну суміш, яку містить відхідний газ, супровідний газ і/або біогаз, у високотемпературній зоні при температурі від 1100 до 1400 °C у присутності носія піддають перетворенню на продукт у формі газової суміші, що містить понад 95 об. % CO, СО2, Н2, Н2О, СН4 і N2, причому носій у формі рухомого шару спрямовують через реакційну камеру, а газову суміш відхідного газу, супровідного газу і/або біогазу спрямовують до носія зустрічним потоком, і утворений у високотемпературній зоні гарячий синтез-газ спрямовують зустрічним потоком через рухомий шар і охолоджують шляхом прямого теплообміну із ним, причому швидкість потоку газової суміші відхідного газу, супровідного газу і/або біогазу в реакційній зоні становить менше ніж 20 м/с, а утворений у високотемпературній зоні синтез-газ охолоджують зі швидкістю понад 200 K/с. 2. Спосіб за пунктом 1, який відрізняється тим, що швидкість потоку становить менше ніж 10 м/с. 3. Спосіб за пунктом 1 або 2, який відрізняється тим, що співвідношення між тривалістю перебування в реакторі твердого матеріалу і тривалістю обробки газу в реакторі в нормальних умовах становить від 200 до 5000. 4. Спосіб за будь-яким із пунктів 1-3, який відрізняється тим, що діоксид вуглецю, потрібний для перетворення метану, принаймні частково одержують із відхідного газу, що містить діоксид вуглецю. 5. Спосіб за будь-яким із пунктів 1-4, який відрізняється тим, що встановлюють молярне співвідношення між вуглецем і киснем у газоподібних вихідних матеріалах, яке перевищує одиницю. 6. Спосіб за будь-яким із пунктів 1-4, який відрізняється тим, що встановлюють молярне співвідношення між вуглецем і киснем у газоподібних вихідних матеріалах, яке становить менше одиниці. 7. Спосіб за будь-яким із пунктів 1-6, який відрізняється тим, що як носій використовують вуглецевмісний гранулят. 8. Спосіб за будь-яким із пунктів 1-7, який відрізняється тим, що носій спрямовують у реакційну камеру при температурі від 0 до 300 °C. 9. Спосіб за будь-яким із пунктів 1-8, який відрізняється тим, що водень і монооксид вуглецю відводять із реакційної камери при температурі від 10 до 400 °C. 10. Спосіб за будь-яким із пунктів 1-9, який відрізняється тим, що його здійснюють без використання каталізатора, що містить активний метал. 11. Спосіб за будь-яким із пунктів 1-5 та 7-10, який відрізняється тим, що газоподібні вихідні матеріали вводять у реакційну камеру в молярному співвідношенні між вуглецем і киснем С/О>1 і поряд із синтез-газом цілеспрямовано одержують вуглець, який осаджують на вуглецевмісному грануляті. 12. Застосування вуглецю, одержаного за пунктом 11, у доменній печі або у ливарному виробництві. 9 UA 115346 C2 Комп’ютерна верстка О. Гергіль Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюProcess for utilizing blast furnace gases, associated gases and/or biogases

Автори англійськоюSchneider, Christian, Bode, Andreas, Klingler, Dirk, Machhammer, Otto, Bruggemann, Philipp, Kern, Matthias, Hormuth, Wolfgang Alois, Guzmann, Marcus, Konig, Rene, Bernnat, Jens, Kolios, Grigorios, Goke, Volker, Maass, Hans-Juergen, Buker, Karsten

Автори російськоюШнайдер Кристиан, Бодэ Андреас, Клинглер Дирк, Маххаммер Отто, Брюггеманн Филипп, Керн Маттиас, Хормут Вольфган Алоиз, Гуцманн Маркус, Кёниг Рэнэ, Берннат Енс, Колиос Григориос, Гёке Фолькер, Маасс Ханс-Юрген, Бюкер Карстен

МПК / Мітки

МПК: C01B 3/34, C10B 55/04, C10B 55/10, C10B 55/06

Мітки: біогазів, відхідних, газів, спосіб, утилізації, супровідних

Код посилання

<a href="https://ua.patents.su/12-115346-sposib-utilizaci-vidkhidnikh-gaziv-suprovidnikh-gaziv-i-abo-biogaziv.html" target="_blank" rel="follow" title="База патентів України">Спосіб утилізації відхідних газів, супровідних газів і/або біогазів</a>

Попередній патент: Шестеренний гідравлічний двигун, шестеренний насос та трансмісія, яка має безступенево регульовані параметри

Наступний патент: Гербіцидні композиції, які містять флуроксипір і флуметсулам

Випадковий патент: Спосіб лікування контрактури дюпюітрена з використанням пункційної лазерної апоневротомії (плат)