Пароконденсаційна башта для грануляційної установки

Формула / Реферат

1. Грануляційна установка (10) для гранулювання розплавленого матеріалу, виробленого в металургійній установці, причому грануляційна установка містить:

водно-інжекційний пристрій (20) для інжекції грануляційної води в потік розплавленого матеріалу (14) і, таким чином, гранулювання розплавленого матеріалу,

грануляційний резервуар (18) для збору грануляційної води і гранульованого матеріалу,

розташовану над грануляційним резервуаром (18) пароконденсаційну башту (30) для збору пари, згенерованої в грануляційному резервуарі (18), причому пароконденсаційна башта (30) має зовнішній корпус (32) з верхньою кришкою (34), а також систему конденсації пари, яка включає в себе:

водно-інжекційний пристрій (40) для розпилення водних крапель в пароконденсаційну башту (30), і

розташований в пароконденсаційній башті (30) під водно-інжекційним пристроєм (40) водозбірний пристрій (42) для збору розпилених водних крапель і сконденсованої пари,

причому водозбірний пристрій (42) розділяє башту на верхню зону (44), в якій пара може конденсуватися, і нижню зону (46), через яку пара може підніматися від грануляційного резервуара (18) у верхню зону (44),

що відрізняється

відвідним пристроєм (60) для вибіркового відведення газу і пари з башти, конденсації надмірної пари і відведення газу в атмосферу, причому відвідний пристрій (60) має вхідний отвір (62), розміщений для сполучення з верхньою зоною (44) конденсаційної башти (30) вище водно-інжекційного пристрою (40), і вихідний отвір, розміщений для відведення і конденсації пари і для відведення газу з конденсаційної башти (30).

2. Грануляційна установка (10) за п. 1, яка відрізняється тим, що відвідний пристрій (60) обладнаний пристроєм для управління вибірковим відведенням пари через відвідний пристрій (60), перш за все регулюючим пристроєм для регулювання витрати відвідного пристрою (60).

3. Грануляційна установка (10) за п. 1 або п. 2, яка відрізняється тим, що відвідний пристрій (60) містить ежекторний струминний насос, що створює вакуум за допомогою ефекту Вентурі.

4. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що вхідний отвір (62) відвідного пристрою (60) розташований між водно-інжекційним пристроєм (40) і верхньою кришкою (34) башти (30).

5. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що вхідний отвір (62) відвідного пристрою (60) розташований між водно-інжекційним пристроєм (40) і водозбірним пристроєм (42) башти (30).

6. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що відвідний пристрій (60) розміщений поза конденсаційною баштою (30).

7. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що відвідний пристрій (60) підтримується за допомогою зовнішнього корпусу (32) і/або верхньої кришки (34) конденсаційної башти (30).

8. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що відвідний пристрій (60) приєднаний до водного живильного трубопроводу (58) водно-інжекційного пристрою (40) башти (30).

9. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що відвідний пристрій (60) містить пристрій управління, що регулює витрату і/або тиск води, що використовується для приведення в дію відвідного пристрою (60).

10. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що газ і сконденсовану пару відводять до системи (56) охолодження.

11. Грануляційна установка (10) за одним з попередніх пунктів, що містить, крім того, датчик, що вимірює вміст водню і/або вміст пари, причому датчик розміщений у верхній зоні (44) башти (30).

12. Грануляційна установка (10) за одним з попередніх пунктів, перш за все за пунктом 2, яка містить, крім того, осушуючий модуль, перш за все осушуючий модуль (50) з ротаційним фільтруючим барабаном (52), що має парозбірний ковпак (53), яка відрізняється тим, що перший допоміжний відвідний пристрій за допомогою його вхідного отвору приєднаний до парозбірного ковпака (53).

13. Грануляційна установка (10) за одним з попередніх пунктів, що містить, крім того, внутрішній ковпак (80), який простягається в грануляційний резервуар (18) з метою ущільнення конденсаційної башти (30) від надходження атмосферного повітря, яка відрізняється тим, що інший допоміжний відвідний пристрій за допомогою його вхідного отвору приєднаний до внутрішнього ковпака (80).

14. Грануляційна установка (10) за одним з попередніх пунктів, що містить, крім того, контролерний пристрій, який приєднаний для приведення в дію ущільнюючого пристрою таким чином, що він вибірково обмежує або дозволяє прохід пари і газу через відвідний пристрій (60).

15. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що вона містить, окрім того, пристрій, що інжектує пару в нижній зоні (46) конденсаційної башти (30).

16. Установка доменної печі, що містить грануляційну установку (10) одним з попередніх пунктів.

Текст

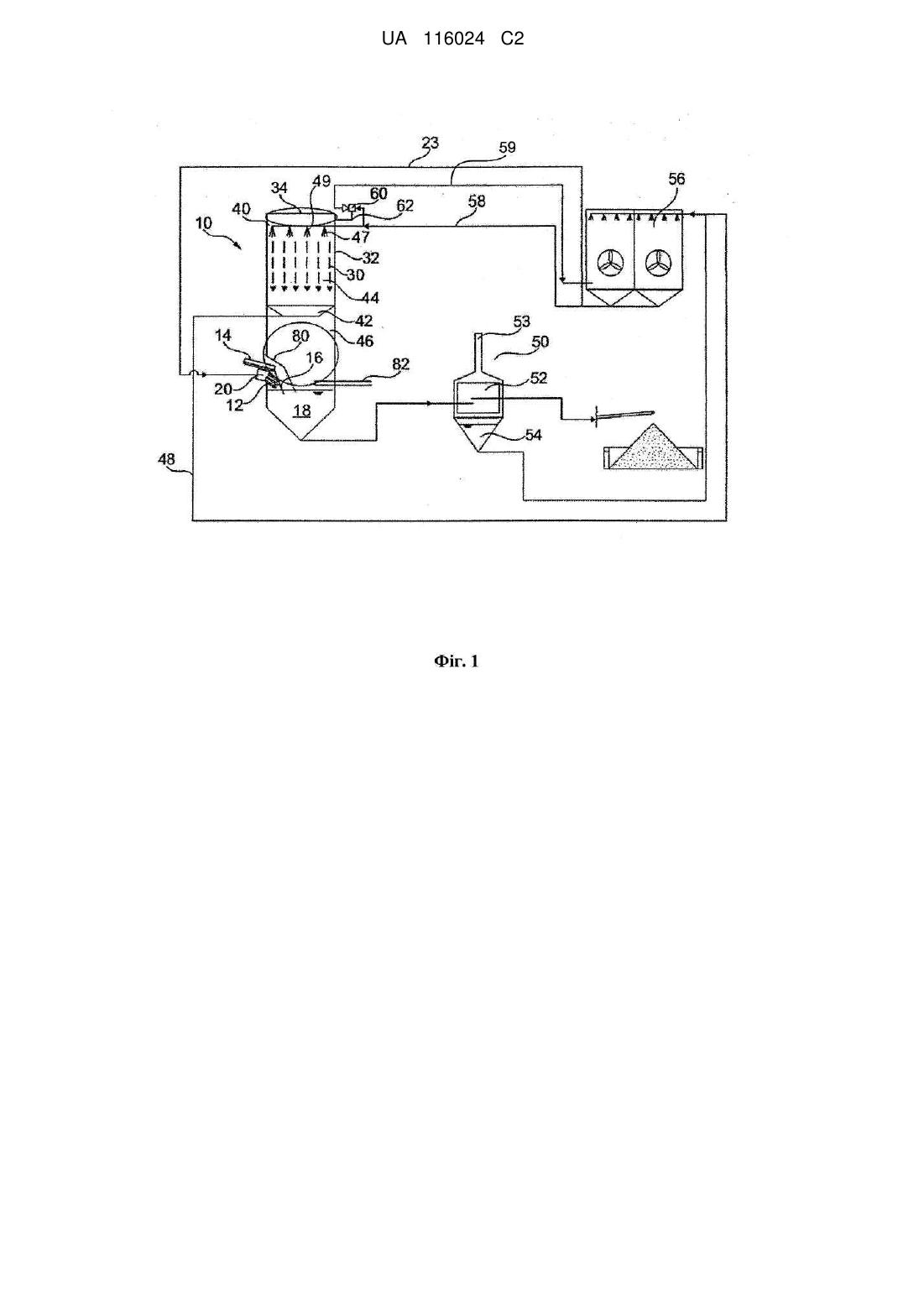

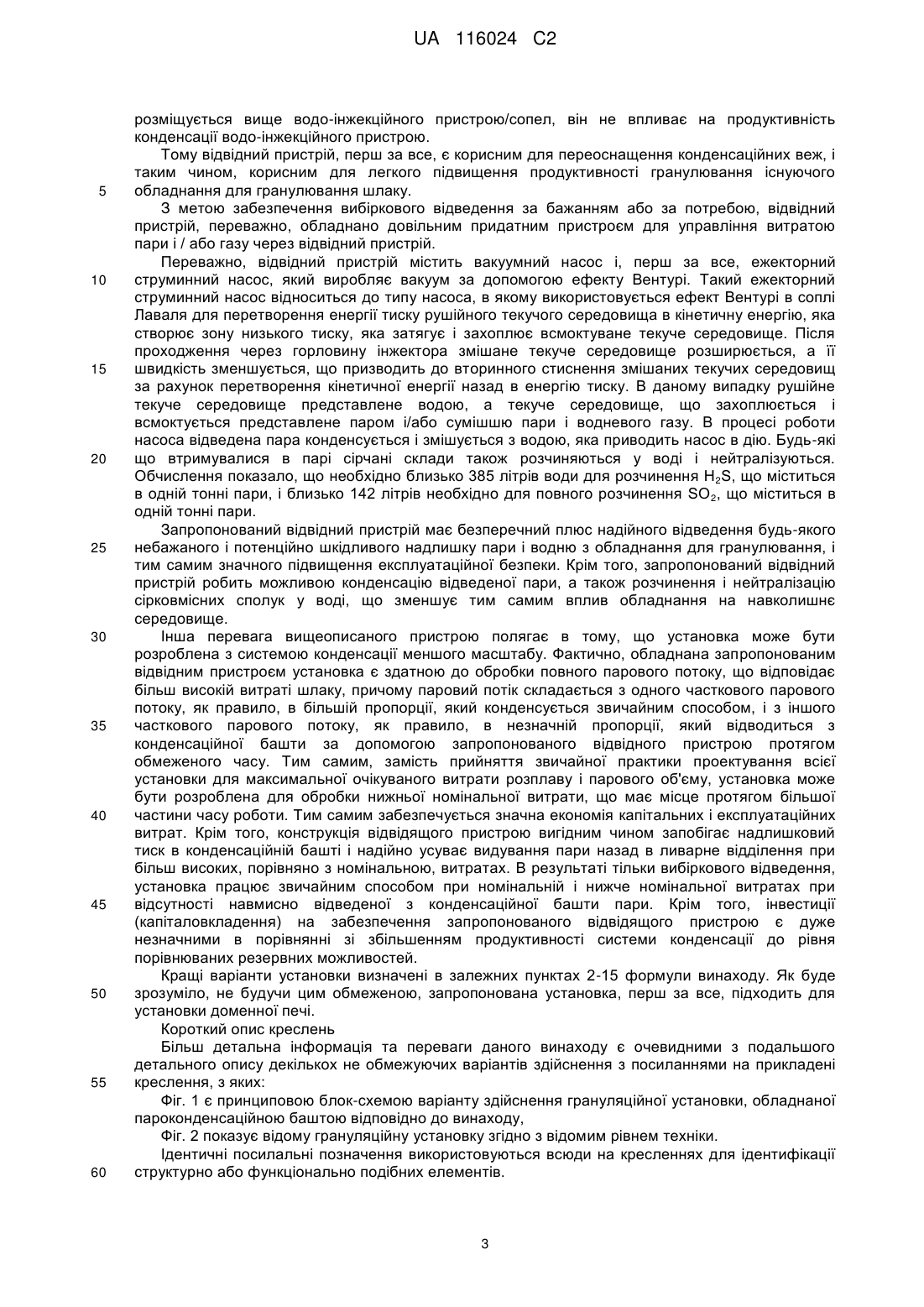

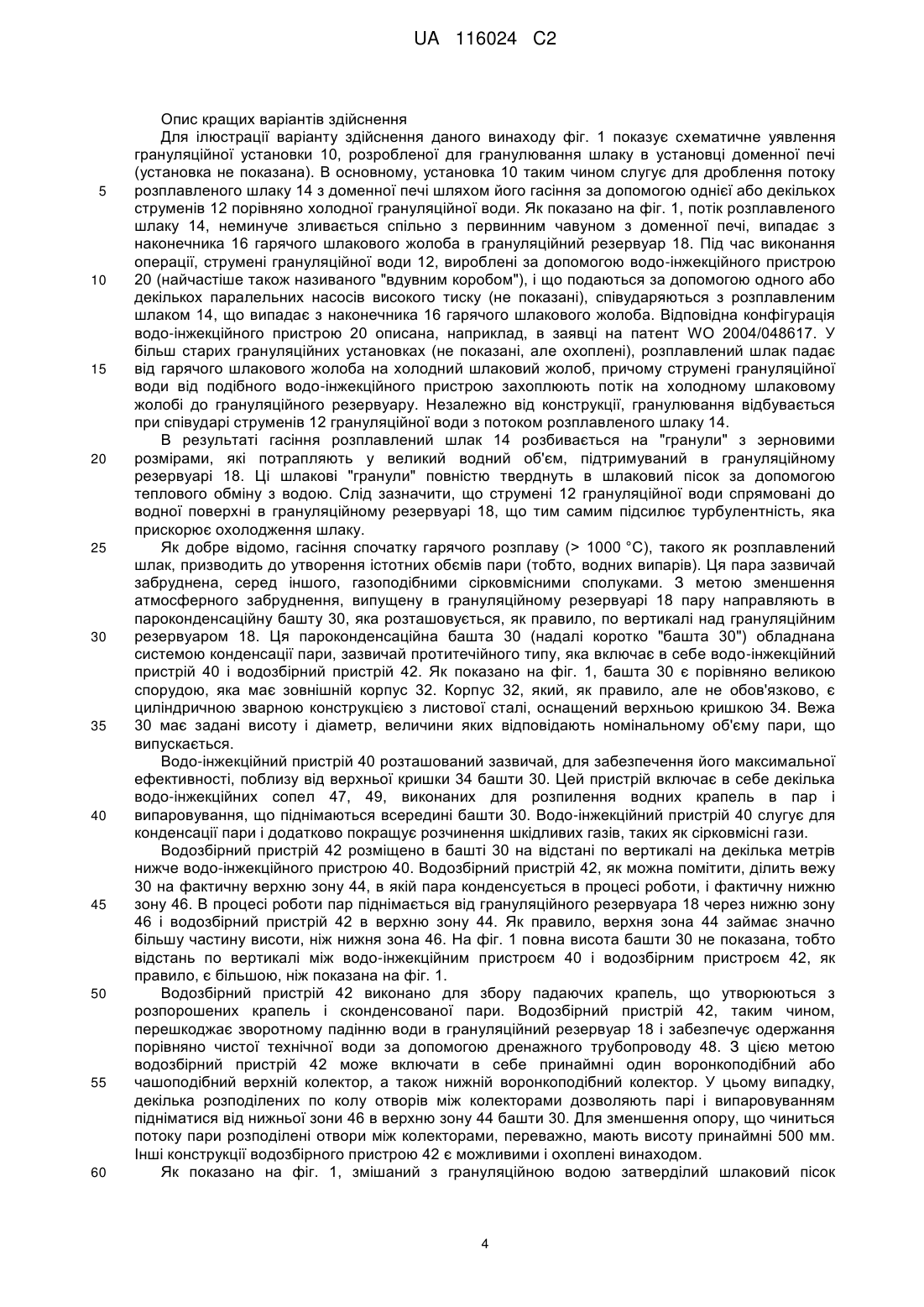

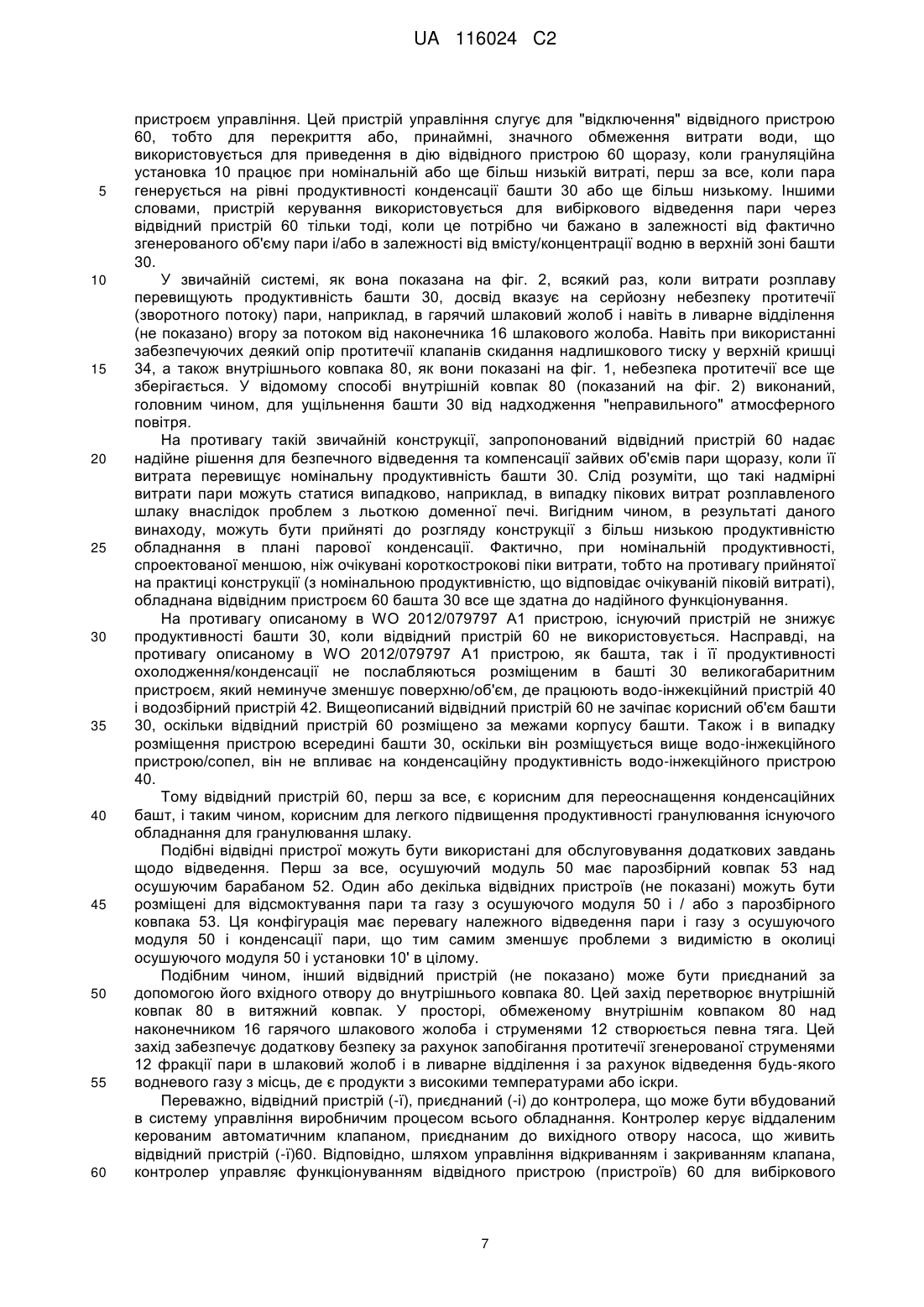

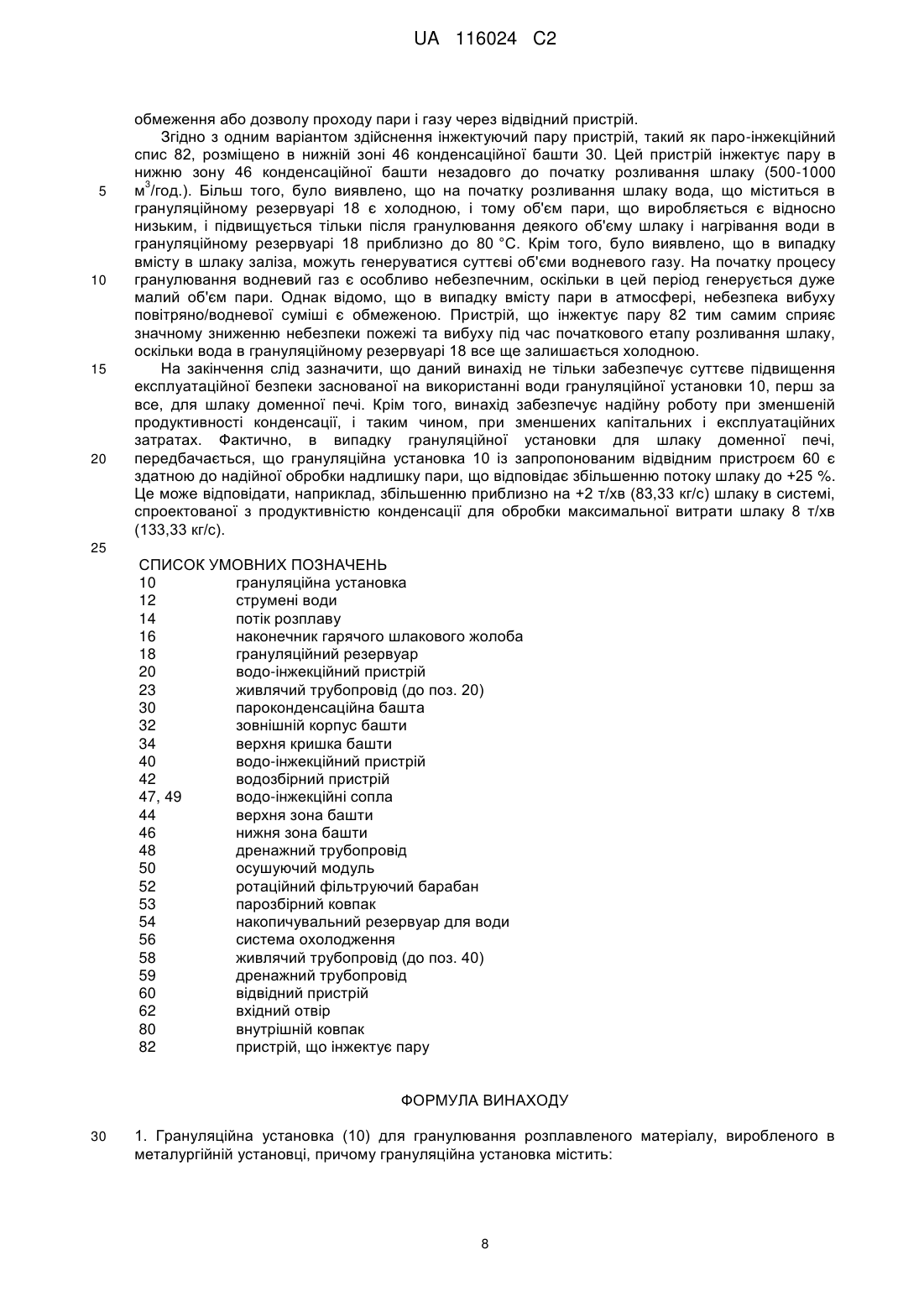

Реферат: Даний винахід стосується грануляційної установки (10) для гранулювання розплавленого матеріалу, виробленого в металургійній установці. Серед іншого, установка містить пароконденсаційну башту (30) з системою конденсації пари і відвідний пристрій (60) для вибіркового відведення газу і пари з башти, конденсації надмірної пари і відведення газу в атмосферу, причому відвідний пристрій (60) має вхідний отвір (62), розміщений для сполучення з верхньою зоною (44) конденсаційної башти (30) вище водно-інжекційного пристрою (40), і вихідний отвір, розміщений для відведення і конденсації пари і для відведення газу з конденсаційної башти (30). UA 116024 C2 (12) UA 116024 C2 UA 116024 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки Даний винахід, в основному, стосується грануляційної установки для розплавленого матеріалу, перш за все, для металургійних розплавів, таких як шлак доменної печі. Винахід, перш за все, стосується поліпшеної конструкції пароконденсаційної башти для використання в такій установці. Рівень техніки Варіант сучасної грануляційної установки даного типу, перш за все, для розплавленого шлаку доменної печі, показаний на прикладеній фіг. 2, яка є частиною статті під назвою "система гранулювання шлаку INBA® - екологічне управління виробничим процесом" (INBA® Slag granulation system-Environmental process control), опублікованій в журналі "Технології чавуну і сталі" (Iron&Steel Technology), у випуску за квітень 2005 р. Як показано на фіг. 2, цей вид установки, як правило, містить: водо-інжекційний пристрій 2 (також називається вдувним коробом), виконаний для інжектування грануляційної води в потік розплавленого матеріалу, наприклад, шлаку, який одержаний через наконечник 1 шлакового жолоба. Тим самим досягають гранулювання розплавленого матеріалу. Установка, крім того, має грануляційний резервуар 3 для прийому грануляційної води і гранульованого матеріалу і для охолодження гранул в великому водному об'ємі під водо-інжекційним пристроєм 2. Пароконденсаційна башта, що має, як правило, закритий верхньою кришкою циліндричний корпус, розташована вище грануляційного резервуара і слугує для збору і конденсації пари, згенерованої в грануляційному резервуарі. Фактично, внаслідок високих температур розплавленого матеріалу і великого необхідного об'єму води гасіння, за допомогою установок згідно фіг. 2, як правило, створюється значний об'єм пари. Для запобігання забруднення в результаті простого викиду пари в атмосферу пароконденсаційна башта включає в себе систему конденсації пари, як правило, протитечійного типу. Система конденсації пари має водо-інжекційний пристрій 5 для розпилення водних крапель в пару, що піднімається всередині пароконденсаційної башти, а також водозбірний пристрій 6, розташований під водо-інжекційним пристроєм 5 для прийому розпилених конденсуючих крапель і сконденсованої пари. Виробництво розплавленого матеріалу в рамках металургійних процесів типово є циклічним, і піддається значним коливанням з точки зору вироблених матеріальних потоків. Наприклад, в процесі операції з випуску металу з доменної печі витрата шлаку далека від постійної. Вона показує пікові значення, які можуть більш ніж в чотири рази перевершувати витрату шлаку, усереднену по повній тривалості операції з випуску металу. Такі піки відбуваються, епізодично або регулярно, протягом коротких проміжків часу, наприклад, кількох хвилин. З цього випливає, що в типовій для відомого рівня техніки що основується на використанні води грануляційній установці є істотні коливання рівня обумовленого надходженням шлаку теплового потоку, що надходить і, відповідно, еквівалентні коливання об'єму пари, згенерованої в залежності від часу. З метою знаходження відповідного компромісу між розмірами установки і затратами, продуктивність парової конденсації часто не проектують для обробки повної парової витрати, що може бути згенеровано при пікових витратах шлаку. Клапани скидання надлишкового тиску передбачені (як їх можна побачити на верхній кришці, показаній на фіг. 2) для відкривання в таких випадках з метою відведення надлишкової пари в атмосферу. Однак спостереження показало, що на практиці такі клапани скидання надлишкового тиску не завжди надійно відкриваються при надмірних витратах розплаву. Теоретично, вихід пари через клапани скидання надлишкового тиску частково заблокований, серед іншого, внаслідок "бар'єру", утвореного водною "завісою", яку постійно створює водо-інжекційний пристрій 2. Можливо, при високих витратах пари є також опір паровому потоку, що створюється водозбірним пристроєм 6. Відповідно, надлишок пари залишається в башті і, відповідно, генерується надлишковий тиск. Це може привести до часткового протитечії пари на нижньому вхідному отворі конденсаційної башти, на вході грануляційного резервуара 3. Перш за все, внутрішній ковпак передбачений для відділення внутрішньої частини від зовнішньої і, тим самим, для запобігання небажаного потрапляння повітря в башту, а також для перешкоджання видування пари з башти. Такий зворотний паровий потік може привести, принаймні, до поганої видимості в ливарному відділенні, яка є, очевидно, серйозною загрозою безпеки робочого персоналу. Що ще значно більш несприятливо, парове видування назад через внутрішній ковпак може привести до значного утворення частинок шлаку, які мають малу щільність (так званого "попкорну"), коли пара входить в контакт з рідким гарячим розплавом в носі шлакового жолоба. Такі гарячі частинки, при їх вильоті в ливарне відділення створюють ще більш серйозну загрозу безпеці. W02012/079797 A1 також розглядає цю проблему і пропонує вибіркове відведення 1 UA 116024 C2 5 10 15 20 25 30 35 40 45 50 55 60 надлишків пари через вивідну трубу в атмосферу. Ця вивідна труба має вхідний отвір, сполучений з нижньою зоною конденсаційної башти, і вихідний отвір, передбачений для відведення пари в атмосферу вище конденсаційної башти. Крім того, вивідна труба обладнана ущільнюючим пристроєм, виконаним для вибіркового відведення пари через вивідну трубу. EP 0 573 769 A1 описує спосіб, в рамках якого суміш пари і забрудненого повітря спочатку направляється в висхідному потоці 19 в конденсаційну башту, а потім суміш протікає в низхідному потоці в кожух, який підтримується в умовах часткового вакууму. У вищезгаданий низхідний потік в паралельному потоці розпилюється лужний розчин на водній основі, і дезактивовані неконденсовані гази виходять з кожуха в примусовому і регульованому потоці, який встановлює і підтримує умови часткового вакууму в кожусі. Також описано і пристрій для реалізації згаданого способу. Технічна проблема Відповідно, першою метою даного винаходу є надання пароконденсаційної башти, яка забезпечує більш надійне відведення надмірної пари в процесі гранулювання при пікових витратах, будучи сумісною з існуючими конструкціями обладнання для гранулювання при порівняно низьких додаткових витратах. Ця мета досягнута установкою і пароконденсаційної баштою за пунктом 1. Іншою метою винаходу є надання конденсаційної башти, яка забезпечує зменшення монтажних і експлуатаційних витрат для обладнання. Загальний опис винаходу Даний винахід, в основному, стосується грануляційної установки і конденсаційної башти, як вони описані в обмежувальній частині пункту 1 формули винаходу. З метою подолання вищезгаданої проблеми, даний винахід пропонує відвідний пристрій для вибіркового відведення та конденсації надмірної пари з конденсаційної башти. Відвідний пристрій відповідно до винаходу має вхідний отвір, виконаний для сполучення з верхньої зоною конденсаційної башти вище водо-інжекційного пристрою, і вихідний отвір, виконаний для випуску повністю конденсованої пари. На противагу пристрою за W02012/079797 A1, даний відвідний пристрій не тільки відводить зайву пару і випаровування з конденсаційної башти, але також конденсує відведену пару і випаровування таким чином, що вплив на навколишнє середовище істотно зменшується. Більш того, ці пари можуть містити компоненти сірки, аналогічні H2S і т.п., які, відповідно до даного винаходу, розчиняються у воді. Було виявлено, що в процесі гранулювання шлаку при деяких обставинах може бути утворений водневий газ. Насправді, гарячий рідкий шлак може містити залізо, а в контакті із гарячим залізом, що міститься в шлаку, молекули води можуть розпадатися на водень і кисень. Цей водневий газ є надзвичайно вибухонебезпечним, і оскільки конденсаційна башта, в основному, є герметичною, водневий газ, який суттєво легший за повітря, може накопичуватися у верхній зоні конденсаційної башти. При певних обставинах ця суміш може спалахнути, що може спричинити вибух або пожежу. Обчислення показали, що в процесі гранулювання 3 3 виробництво водню може знаходитися в межах приблизно від 0,5 м H2 в хвилину до 8 м H2 в хвилину, в залежності від вмісту заліза в шлаку і діаметра одержуваних гранул. Установка, як вона описана в W02012 / 079797 A1, в деяких випадках може виявитися нездатною до усунення цієї загрози пожежі або вибуху, оскільки вхідний отвір вивідної труби розташовано в нижній зоні конденсаційної башти, а водневий газ, будучи легше за повітря, неминучим чином накопичується у верхній зоні конденсаційної башти, і тим самим не може бути відведений пристроєм, як його описано в W02012/079797 A1. Те ж саме вірно і для пристрою, описаного в EP 0 573 769 A1, оскільки неконденсовані гази відводяться з нижньої зони конденсаційної башти. Водневий газ, будучи надзвичайно легким, накопичується у верхній частині конденсаційної башти і тому не відводиться ефективним чином, оскільки відвідний пристрій розташований занадто низько в конденсаційній башті, нижче водоінжекційного пристрою. Крім того, дана конденсаційна башта не вимагає побудови в конденсаційній башті кожуха, який підтримується в умовах часткового вакууму і в якому гази протікають в низхідному потоці, в той час як вони конденсуються за допомогою водоінжекційного пристрою. Дана конденсаційна башта є, тому, менш дорогою і більш надійною. Даний пристрій не знижує продуктивності башти, коли відвідний пристрій не використовується. Насправді, на противагу описаному в EP 0 573 769 A1 пристрою, як конструкція башти, так і її продуктивності охолодження/конденсації не послаблюються розміщеним в башті великогабаритним пристроєм, який неминуче зменшує поверхню/об'єм, де працюють водо-інжекційний пристрій і водозбірний пристрій. Вищеописаний відвідний пристрій не торкається корисного об'єму башти, оскільки відвідний пристрій розміщено за межами корпусу башти. Також і в випадку розміщення пристрою всередині башти, оскільки він 2 UA 116024 C2 5 10 15 20 25 30 35 40 45 50 55 60 розміщується вище водо-інжекційного пристрою/сопел, він не впливає на продуктивність конденсації водо-інжекційного пристрою. Тому відвідний пристрій, перш за все, є корисним для переоснащення конденсаційних веж, і таким чином, корисним для легкого підвищення продуктивності гранулювання існуючого обладнання для гранулювання шлаку. З метою забезпечення вибіркового відведення за бажанням або за потребою, відвідний пристрій, переважно, обладнано довільним придатним пристроєм для управління витратою пари і / або газу через відвідний пристрій. Переважно, відвідний пристрій містить вакуумний насос і, перш за все, ежекторний струминний насос, який виробляє вакуум за допомогою ефекту Вентурі. Такий ежекторний струминний насос відноситься до типу насоса, в якому використовується ефект Вентурі в соплі Лаваля для перетворення енергії тиску рушійного текучого середовища в кінетичну енергію, яка створює зону низького тиску, яка затягує і захоплює всмоктуване текуче середовище. Після проходження через горловину інжектора змішане текуче середовище розширюється, а її швидкість зменшується, що призводить до вторинного стиснення змішаних текучих середовищ за рахунок перетворення кінетичної енергії назад в енергію тиску. В даному випадку рушійне текуче середовище представлене водою, а текуче середовище, що захоплюється і всмоктується представлене паром і/або сумішшю пари і водневого газу. В процесі роботи насоса відведена пара конденсується і змішується з водою, яка приводить насос в дію. Будь-які що втримувалися в парі сірчані склади також розчиняються у воді і нейтралізуються. Обчислення показало, що необхідно близько 385 літрів води для розчинення H2S, що міститься в одній тонні пари, і близько 142 літрів необхідно для повного розчинення SO 2, що міститься в одній тонні пари. Запропонований відвідний пристрій має безперечний плюс надійного відведення будь-якого небажаного і потенційно шкідливого надлишку пари і водню з обладнання для гранулювання, і тим самим значного підвищення експлуатаційної безпеки. Крім того, запропонований відвідний пристрій робить можливою конденсацію відведеної пари, а також розчинення і нейтралізацію сірковмісних сполук у воді, що зменшує тим самим вплив обладнання на навколишнє середовище. Інша перевага вищеописаного пристрою полягає в тому, що установка може бути розроблена з системою конденсації меншого масштабу. Фактично, обладнана запропонованим відвідним пристроєм установка є здатною до обробки повного парового потоку, що відповідає більш високій витраті шлаку, причому паровий потік складається з одного часткового парового потоку, як правило, в більшій пропорції, який конденсується звичайним способом, і з іншого часткового парового потоку, як правило, в незначній пропорції, який відводиться з конденсаційної башти за допомогою запропонованого відвідного пристрою протягом обмеженого часу. Тим самим, замість прийняття звичайної практики проектування всієї установки для максимальної очікуваного витрати розплаву і парового об'єму, установка може бути розроблена для обробки нижньої номінальної витрати, що має місце протягом більшої частини часу роботи. Тим самим забезпечується значна економія капітальних і експлуатаційних витрат. Крім того, конструкція відвідящого пристрою вигідним чином запобігає надлишковий тиск в конденсаційній башті і надійно усуває видування пари назад в ливарне відділення при більш високих, порівняно з номінальною, витратах. В результаті тільки вибіркового відведення, установка працює звичайним способом при номінальній і нижче номінальної витратах при відсутності навмисно відведеної з конденсаційної башти пари. Крім того, інвестиції (капіталовкладення) на забезпечення запропонованого відвідящого пристрою є дуже незначними в порівнянні зі збільшенням продуктивності системи конденсації до рівня порівнюваних резервних можливостей. Кращі варіанти установки визначені в залежних пунктах 2-15 формули винаходу. Як буде зрозуміло, не будучи цим обмеженою, запропонована установка, перш за все, підходить для установки доменної печі. Короткий опис креслень Більш детальна інформація та переваги даного винаходу є очевидними з подальшого детального опису декількох не обмежуючих варіантів здійснення з посиланнями на прикладені креслення, з яких: Фіг. 1 є принциповою блок-схемою варіанту здійснення грануляційної установки, обладнаної пароконденсаційною баштою відповідно до винаходу, Фіг. 2 показує відому грануляційну установку згідно з відомим рівнем техніки. Ідентичні посилальні позначення використовуються всюди на кресленнях для ідентифікації структурно або функціонально подібних елементів. 3 UA 116024 C2 5 10 15 20 25 30 35 40 45 50 55 60 Опис кращих варіантів здійснення Для ілюстрації варіанту здійснення даного винаходу фіг. 1 показує схематичне уявлення грануляційної установки 10, розробленої для гранулювання шлаку в установці доменної печі (установка не показана). В основному, установка 10 таким чином слугує для дроблення потоку розплавленого шлаку 14 з доменної печі шляхом його гасіння за допомогою однієї або декількох струменів 12 порівняно холодної грануляційної води. Як показано на фіг. 1, потік розплавленого шлаку 14, неминуче зливається спільно з первинним чавуном з доменної печі, випадає з наконечника 16 гарячого шлакового жолоба в грануляційний резервуар 18. Під час виконання операції, струмені грануляційної води 12, вироблені за допомогою водо-інжекційного пристрою 20 (найчастіше також називаного "вдувним коробом"), і що подаються за допомогою одного або декількох паралельних насосів високого тиску (не показані), співударяються з розплавленим шлаком 14, що випадає з наконечника 16 гарячого шлакового жолоба. Відповідна конфігурація водо-інжекційного пристрою 20 описана, наприклад, в заявці на патент WO 2004/048617. У більш старих грануляційних установках (не показані, але охоплені), розплавлений шлак падає від гарячого шлакового жолоба на холодний шлаковий жолоб, причому струмені грануляційної води від подібного водо-інжекційного пристрою захоплюють потік на холодному шлаковому жолобі до грануляційного резервуару. Незалежно від конструкції, гранулювання відбувається при співударі струменів 12 грануляційної води з потоком розплавленого шлаку 14. В результаті гасіння розплавлений шлак 14 розбивається на "гранули" з зерновими розмірами, які потрапляють у великий водний об'єм, підтримуваний в грануляційному резервуарі 18. Ці шлакові "гранули" повністю тверднуть в шлаковий пісок за допомогою теплового обміну з водою. Слід зазначити, що струмені 12 грануляційної води спрямовані до водної поверхні в грануляційному резервуарі 18, що тим самим підсилює турбулентність, яка прискорює охолодження шлаку. Як добре відомо, гасіння спочатку гарячого розплаву (> 1000 °C), такого як розплавлений шлак, призводить до утворення істотних обємів пари (тобто, водних випарів). Ця пара зазвичай забруднена, серед іншого, газоподібними сірковмісними сполуками. З метою зменшення атмосферного забруднення, випущену в грануляційному резервуарі 18 пару направляють в пароконденсаційну башту 30, яка розташовується, як правило, по вертикалі над грануляційним резервуаром 18. Ця пароконденсаційна башта 30 (надалі коротко "башта 30") обладнана системою конденсації пари, зазвичай протитечійного типу, яка включає в себе водо-інжекційний пристрій 40 і водозбірний пристрій 42. Як показано на фіг. 1, башта 30 є порівняно великою спорудою, яка має зовнішній корпус 32. Корпус 32, який, як правило, але не обов'язково, є циліндричною зварною конструкцією з листової сталі, оснащений верхньою кришкою 34. Вежа 30 має задані висоту і діаметр, величини яких відповідають номінальному об'єму пари, що випускається. Водо-інжекційний пристрій 40 розташований зазвичай, для забезпечення його максимальної ефективності, поблизу від верхньої кришки 34 башти 30. Цей пристрій включає в себе декілька водо-інжекційних сопел 47, 49, виконаних для розпилення водних крапель в пар і випаровування, що піднімаються всередині башти 30. Водо-інжекційний пристрій 40 слугує для конденсації пари і додатково покращує розчинення шкідливих газів, таких як сірковмісні гази. Водозбірний пристрій 42 розміщено в башті 30 на відстані по вертикалі на декілька метрів нижче водо-інжекційного пристрою 40. Водозбірний пристрій 42, як можна помітити, ділить вежу 30 на фактичну верхню зону 44, в якій пара конденсується в процесі роботи, і фактичну нижню зону 46. В процесі роботи пар піднімається від грануляційного резервуара 18 через нижню зону 46 і водозбірний пристрій 42 в верхню зону 44. Як правило, верхня зона 44 займає значно більшу частину висоти, ніж нижня зона 46. На фіг. 1 повна висота башти 30 не показана, тобто відстань по вертикалі між водо-інжекційним пристроєм 40 і водозбірним пристроєм 42, як правило, є більшою, ніж показана на фіг. 1. Водозбірний пристрій 42 виконано для збору падаючих крапель, що утворюються з розпорошених крапель і сконденсованої пари. Водозбірний пристрій 42, таким чином, перешкоджає зворотному падінню води в грануляційний резервуар 18 і забезпечує одержання порівняно чистої технічної води за допомогою дренажного трубопроводу 48. З цією метою водозбірний пристрій 42 може включати в себе принаймні один воронкоподібний або чашоподібний верхній колектор, а також нижній воронкоподібний колектор. У цьому випадку, декілька розподілених по колу отворів між колекторами дозволяють парі і випаровуванням підніматися від нижньої зони 46 в верхню зону 44 башти 30. Для зменшення опору, що чиниться потоку пари розподілені отвори між колекторами, переважно, мають висоту принаймні 500 мм. Інші конструкції водозбірного пристрою 42 є можливими і охоплені винаходом. Як показано на фіг. 1, змішаний з грануляційною водою затверділий шлаковий пісок 4 UA 116024 C2 5 10 15 20 25 30 35 40 45 50 55 60 відводять у основи грануляційного резервуара 18. Суміш (пульпу) подають в осушуючий модуль 50. Призначення цього осушуючого модуля 50 полягає у відокремленні гранульованого матеріалу (тобто, шлакового піску) від води, тобто в забезпеченні роздільного одержання шлакового піску і технічної води. Підходяща по суті конфігурація осушуючого модуля 50 є відомою за існуючими установками INBA® або описана, наприклад, в патенті US 4 204 855, і тому, не розглядається тут більш докладно. Такий осушуючий модуль містить ротаційний фільтруючий барабан 52, як він описаний більш детально, наприклад, в патенті US 5 248 420. Будь-який інший статичний або динамічний пристрій для осушення дрібних гранул затверділого розплаву також може бути використаний. Як показано, крім того, на фіг. 1, накопичувальний резервуар 54 для грануляційної води (найчастіше називається "резервуаром для гарячої води") пов'язаний з осушуючим модулем 50 для збору відділеної від гранульованого шлакового піску води. У більшості випадків цей накопичувальний резервуар 54 для води спроектований у вигляді осаджувального резервуара з осаджувальним відділенням і з відділенням чистої води (не показано), в яке переливається в значній мірі звільнена від піску ("чиста") вода. Як також зрозуміло за фіг. 1, дренажний трубопровід 48 водозбірного пристрою 42 може бути приєднаний для подачі сконденсованої і розпиленої води з башти 30 безпосередньо до системи 56 охолодження, яка має одну або декілька градирень. Альтернативно, ця вода може бути закачана в накопичувальний резервуар 54 для води або використовуватися в інших цілях, наприклад, для постачання інжекційного пристрою (пристроїв) 20, або просто бути скинута. У випадку якщо вода від водозбірного пристрою 42 подається в відділення чистої води накопичувального резервуара 54 для води, то з цього відділення, де перебуває в значній мірі вільна від твердих частинок вода, вона закачується до системи 56 охолодження. Охолоджена технічна вода з системи 56 охолодження повертається в грануляційну установку 10 для повторного використання в процесі. Більш конкретно, холодна вода, переважно, подається, з одного боку, в водо-інжекційний пристрій 20 через один живильний трубопровід 23 а, з іншого боку, в водо-інжекційний пристрій 40 через інший живильний трубопровід 58. Живильний трубопровід 23 обладнаний вищезгаданим насосом (ами). Живильний трубопровід 58, в свою чергу, обладнаний принаймні одним насосом (не показаний), або, переважно, двома паралельними насосами, які належать водо-інжекційному пристрою 40. Відповідно, водо-інжекційні сопла 47, 49 водо-інжекційного пристрою 40 забезпечуються холодною водою, що рециркулюється з системи 56 охолодження через живильний трубопровід 58. Хоча така "замкнута" конфігурація для технічної води є кращою, винаходом також охоплені альтернативні розімкнуті контури, в яких воду, яка поставляється водо-інжекційним соплам 47, 49 і / або інжекційному пристрою (-ам) 20, скидають після використання. Відповідно до вигідного аспекту, башта 30 відповідно до винаходу обладнана відвідним пристроєм 60 для відведення надмірних об'ємів пари і газу з башти 30. Відвідний пристрій 60, як схематично показано на фіг. 1, є вакуумним насосом, який функціонально пов'язаний з вежею 30. Більш конкретно, показаний на фіг. 1 відвідний пристрій 60 має вхідний отвір 62, виконаний для повідомлення з верхньою зоною 44 башти 30 таким чином, що вакуум, створений відвідним пристроєм 60, відводить будь-які гази і / або пари, що містяться у верхній зоні 44 башти 30. Такий відвідний пристрій 60, переважно, містить вакуумний насос, також називається ежекторним струминним насосом, який використовує кінетичну енергію однієї рідини для створення потоку іншої рідини, і діє на основі базових принципів гідрогазодинаміки. Ежекторні струменеві насоси містять сопло, що сходиться корпус і дифузор, а своїм зовнішнім виглядом нагадують сифони. При роботі енергія тиску рушійної рідини перетворюється в кінетичну енергію за допомогою сопла, що сходиться. Одержаний високошвидкісний потік рідини захоплює всмоктуване текуче середовище. Повне змішування рушійної рідини і всмоктуваного текучого середовища відбувається в дифузорній секції і корпусі. Суміш рідини/текучого середовища потім, після проходження через дифузор, перетворюється назад до проміжного тиску. Вхідний отвір 62 відвідного пристрою 60, переважно, розташований між водо-інжекційним пристроєм 40 і верхньою кришкою 34 башти 30. Хоча на фіг. 1 зображено тільки один відвідний пристрій 60, мається на увазі, що декілька таких відвідних пристроїв можуть бути розміщені на башті 30. Декілька таких відвідних пристроїв 60 можуть бути розміщені, наприклад, у вигляді кільця навколо вершини башти 30, тобто в одній горизонтальній площині. Крім того, декілька відвідних пристроїв 60 можуть бути розміщені у вертикальній площині, тобто один вище іншого, або рядами, один вищий від другого, навколо верхньої зони 44 башти 30. В такому випадку, вхідний отвір 62 одного з відвідних пристроїв 60 може бути розташований 5 UA 116024 C2 5 10 15 20 25 30 35 40 45 50 55 60 між водо-інжекційним пристроєм 40 і водозбірним пристроєм 42 башти 30. Потрібно відзначити, що хоча вхідний отвір ежектора знаходиться у верхній зоні конденсаційної башти, сам ежектор може навіть бути розміщений на рівні землі, що має перевагу в меншому гідравлічному тиску, необхідному для приведення його в дію. Показана на фіг. 1 конструкція відвідного пристрою 60 може бути без праці підтримана на несучій структурі зовнішнього корпусу 32 і/або, при бажанні, частково або повністю підвішена на несучій структурі верхньої кришки 34. У показаному на фіг. 1 варіанті здійснення відвідний пристрій розташований поза баштою, але зрозуміло, що такий відвідний пристрій (-а) 60 може також бути розміщено і всередині башти. Відвідний пристрій 60 приєднаний до живлячого трубопроводу 58 водо-інжекційного пристрою 40 башти 30, і частину води в цьому живлячому трубопроводі 58 використовують для приведення в дію відвідного пристрою 60 і для створення вакууму, необхідного для відведення парів і газів, що містяться у верхній зоні 44 башти 30, а також для конденсації пари і змішування сконденсованої пари і газу з водою, використовуваною для приведення в дію відвідного 3 пристрою 60. Для малорозмірної системи може бути необхідно приблизно 10-20 м /год. води під 3 тиском приблизно 4 бар. Для більш крупної системи може бути необхідно приблизно 300 м /год. води під тиском приблизно 4 бар. Перш за все, як стане більш очевидним нижче, відвідний пристрій 60 забезпечує відведення і конденсацію об'ємів пари над продуктивності конденсації башти 30, так само як відведення будь-яких небажаних газів, таких як водень, з башти 30, оскільки він розташований вище водоінжекційного пристрою 40, тобто між верхньою кришкою 34 і розташованим нижче водоінжекційним пристроєм 40. Оскільки відвідний пристрій 60 не потребує будь-якого електропостачання, а також не містить будь-яких рухомих деталей, небезпека створення іскор або гарячих поверхонь відсутня, і загроза пожежі або вибуху, таким чином, усунута. Крім того, оскільки відвідний пристрій 60 не потребує будь-якого електропостачання, монтаж такого пристрою на башті 30 є простим і маловитратним. Очевидно, що відповідне задання розмірів в залежності від числа відвідних пристроїв 60 задає об'єм пари і газу, що може бути успішно відведено через відвідний пристрій 60 (без надлишкового тиску у верхній зоні 44 башти 30 і без пов'язаної з ним небезпеки протитечії пари). У випадку установки 10, виконаної для роботи зі шлаком доменної печі, відповідний відвідний пристрій 60 легко забезпечує витрату, що дозволяє відвести і компенсувати надлишок пари, згенерованої додатковим шлаком в об'ємі 3-4 т/хв (зайва витрата). Завдяки застосуванню відвідного пристрою 60 установка 10 може тим самим успішно працювати при витратах шлаку, що перевищують максимальну продуктивність конденсації башти 30. Наприклад, вона може працювати при пікових витратах шлаку 11-12 т / хв з баштою 30, розробленою для конденсації пари, що генерується видатками розплаву тільки 8 т/хв. Вигідним чином, відвідний пристрій 60, згідно з винаходом тим самим забезпечує збільшення продуктивності обробки до 50 %, а також підвищує безпеку експлуатації. Так чи інакше, виробництво пари з витратою 1-2 т/хв може бути оброблено за допомогою трьох ежекторів середнього розміру, які споживають приблизно 5003 600 м /год. води. Витрата відведеного з башти 30 через відвідний пристрій 60 газу / пари безпосередньо залежить від витрати і тиску води, що використовується для приведення в дію відвідного пристрою 60. Подібний клапану (не показано) пристрій управління для регулювання витрати і/або тиску води, що використовується для приведення в дію відвідного пристрою 60, може таким чином бути використано для регулювання витрати газу/пари, що відводиться з башти 30. Вода з трубопроводу 58, яка використовується для приведення в дію відвідного пристрою 60, змішується в відвідному пристрої 60 з парою, відведеною з башти 30. Пар конденсується, а будь-які відведені гази розчиняються, принаймні, частково у воді і відводяться до системи охолодження через відвідний трубопровід 59. Інші частини обладнання можуть бути використані для вивільнення води або водню. В даному випадку, як зображено на фіг. 1, відвідний трубопровід 59 направляє воду з відвідного пристрою 60 до нижньої частини системи 56 охолодження. В інших варіантах здійснення трубопровід 59 може також бути приєднаний до дренажного трубопроводу 48, і транспортувати до системи охолодження 56 також і воду від пристрою 42 охолодження води. За рахунок цього забезпечене відведення будь-якого водневого газу з башти 30 до місця розташування, яке розташоване на великій відстані від грануляційної установки, таким чином, що усувається небезпека пожежі та вибуху в грануляційній установці. З метою забезпечення ефективної конденсації і мінімального забруднення при звичайних витратах нижче пікових значень, відвідний пристрій 60 на фіг. 1 обладнано вищезазначеним 6 UA 116024 C2 5 10 15 20 25 30 35 40 45 50 55 60 пристроєм управління. Цей пристрій управління слугує для "відключення" відвідного пристрою 60, тобто для перекриття або, принаймні, значного обмеження витрати води, що використовується для приведення в дію відвідного пристрою 60 щоразу, коли грануляційна установка 10 працює при номінальній або ще більш низькій витраті, перш за все, коли пара генерується на рівні продуктивності конденсації башти 30 або ще більш низькому. Іншими словами, пристрій керування використовується для вибіркового відведення пари через відвідний пристрій 60 тільки тоді, коли це потрібно чи бажано в залежності від фактично згенерованого об'єму пари і/або в залежності від вмісту/концентрації водню в верхній зоні башти 30. У звичайній системі, як вона показана на фіг. 2, всякий раз, коли витрати розплаву перевищують продуктивність башти 30, досвід вказує на серйозну небезпеку протитечії (зворотного потоку) пари, наприклад, в гарячий шлаковий жолоб і навіть в ливарне відділення (не показано) вгору за потоком від наконечника 16 шлакового жолоба. Навіть при використанні забезпечуючих деякий опір протитечії клапанів скидання надлишкового тиску у верхній кришці 34, а також внутрішнього ковпака 80, як вони показані на фіг. 1, небезпека протитечії все ще зберігається. У відомому способі внутрішній ковпак 80 (показаний на фіг. 2) виконаний, головним чином, для ущільнення башти 30 від надходження "неправильного" атмосферного повітря. На противагу такій звичайній конструкції, запропонований відвідний пристрій 60 надає надійне рішення для безпечного відведення та компенсації зайвих об'ємів пари щоразу, коли її витрата перевищує номінальну продуктивність башти 30. Слід розуміти, що такі надмірні витрати пари можуть статися випадково, наприклад, в випадку пікових витрат розплавленого шлаку внаслідок проблем з льоткою доменної печі. Вигідним чином, в результаті даного винаходу, можуть бути прийняті до розгляду конструкції з більш низькою продуктивністю обладнання в плані парової конденсації. Фактично, при номінальній продуктивності, спроектованої меншою, ніж очікувані короткострокові піки витрати, тобто на противагу прийнятої на практиці конструкції (з номінальною продуктивністю, що відповідає очікуваній піковій витраті), обладнана відвідним пристроєм 60 башта 30 все ще здатна до надійного функціонування. На противагу описаному в WО 2012/079797 A1 пристрою, існуючий пристрій не знижує продуктивності башти 30, коли відвідний пристрій 60 не використовується. Насправді, на противагу описаному в WО 2012/079797 A1 пристрою, як башта, так і її продуктивності охолодження/конденсації не послабляються розміщеним в башті 30 великогабаритним пристроєм, який неминуче зменшує поверхню/об'єм, де працюють водо-інжекційний пристрій 40 і водозбірний пристрій 42. Вищеописаний відвідний пристрій 60 не зачіпає корисний об'єм башти 30, оскільки відвідний пристрій 60 розміщено за межами корпусу башти. Також і в випадку розміщення пристрою всередині башти 30, оскільки він розміщується вище водо-інжекційного пристрою/сопел, він не впливає на конденсаційну продуктивність водо-інжекційного пристрою 40. Тому відвідний пристрій 60, перш за все, є корисним для переоснащення конденсаційних башт, і таким чином, корисним для легкого підвищення продуктивності гранулювання існуючого обладнання для гранулювання шлаку. Подібні відвідні пристрої можуть бути використані для обслуговування додаткових завдань щодо відведення. Перш за все, осушуючий модуль 50 має парозбірний ковпак 53 над осушуючим барабаном 52. Один або декілька відвідних пристроїв (не показані) можуть бути розміщені для відсмоктування пари та газу з осушуючого модуля 50 і / або з парозбірного ковпака 53. Ця конфігурація має перевагу належного відведення пари і газу з осушуючого модуля 50 і конденсації пари, що тим самим зменшує проблеми з видимістю в околиці осушуючого модуля 50 і установки 10' в цілому. Подібним чином, інший відвідний пристрій (не показано) може бути приєднаний за допомогою його вхідного отвору до внутрішнього ковпака 80. Цей захід перетворює внутрішній ковпак 80 в витяжний ковпак. У просторі, обмеженому внутрішнім ковпаком 80 над наконечником 16 гарячого шлакового жолоба і струменями 12 створюється певна тяга. Цей захід забезпечує додаткову безпеку за рахунок запобігання протитечії згенерованої струменями 12 фракції пари в шлаковий жолоб і в ливарне відділення і за рахунок відведення будь-якого водневого газу з місць, де є продукти з високими температурами або іскри. Переважно, відвідний пристрій (-ї), приєднаний (-і) до контролера, що може бути вбудований в систему управління виробничим процесом всього обладнання. Контролер керує віддаленим керованим автоматичним клапаном, приєднаним до вихідного отвору насоса, що живить відвідний пристрій (-ї)60. Відповідно, шляхом управління відкриванням і закриванням клапана, контролер управляє функціонуванням відвідного пристрою (пристроїв) 60 для вибіркового 7 UA 116024 C2 5 10 15 20 обмеження або дозволу проходу пари і газу через відвідний пристрій. Згідно з одним варіантом здійснення інжектуючий пару пристрій, такий як паро-інжекційний спис 82, розміщено в нижній зоні 46 конденсаційної башти 30. Цей пристрій інжектує пару в нижню зону 46 конденсаційної башти незадовго до початку розливання шлаку (500-1000 3 м /год.). Більш того, було виявлено, що на початку розливання шлаку вода, що міститься в грануляційному резервуарі 18 є холодною, і тому об'єм пари, що виробляється є відносно низьким, і підвищується тільки після гранулювання деякого об'єму шлаку і нагрівання води в грануляційному резервуарі 18 приблизно до 80 °C. Крім того, було виявлено, що в випадку вмісту в шлаку заліза, можуть генеруватися суттєві об'єми водневого газу. На початку процесу гранулювання водневий газ є особливо небезпечним, оскільки в цей період генерується дуже малий об'єм пари. Однак відомо, що в випадку вмісту пари в атмосфері, небезпека вибуху повітряно/водневої суміші є обмеженою. Пристрій, що інжектує пару 82 тим самим сприяє значному зниженню небезпеки пожежі та вибуху під час початкового етапу розливання шлаку, оскільки вода в грануляційному резервуарі 18 все ще залишається холодною. На закінчення слід зазначити, що даний винахід не тільки забезпечує суттєве підвищення експлуатаційної безпеки заснованої на використанні води грануляційної установки 10, перш за все, для шлаку доменної печі. Крім того, винахід забезпечує надійну роботу при зменшеній продуктивності конденсації, і таким чином, при зменшених капітальних і експлуатаційних затратах. Фактично, в випадку грануляційної установки для шлаку доменної печі, передбачається, що грануляційна установка 10 із запропонованим відвідним пристроєм 60 є здатною до надійної обробки надлишку пари, що відповідає збільшенню потоку шлаку до +25 %. Це може відповідати, наприклад, збільшенню приблизно на +2 т/хв (83,33 кг/с) шлаку в системі, спроектованої з продуктивністю конденсації для обробки максимальної витрати шлаку 8 т/хв (133,33 кг/с). 25 СПИСОК УМОВНИХ ПОЗНАЧЕНЬ 10 грануляційна установка 12 струмені води 14 потік розплаву 16 наконечник гарячого шлакового жолоба 18 грануляційний резервуар 20 водо-інжекційний пристрій 23 живлячий трубопровід (до поз. 20) 30 пароконденсаційна башта 32 зовнішній корпус башти 34 верхня кришка башти 40 водо-інжекційний пристрій 42 водозбірний пристрій 47, 49 водо-інжекційні сопла 44 верхня зона башти 46 нижня зона башти 48 дренажний трубопровід 50 осушуючий модуль 52 ротаційний фільтруючий барабан 53 парозбірний ковпак 54 накопичувальний резервуар для води 56 система охолодження 58 живлячий трубопровід (до поз. 40) 59 дренажний трубопровід 60 відвідний пристрій 62 вхідний отвір 80 внутрішній ковпак 82 пристрій, що інжектує пару ФОРМУЛА ВИНАХОДУ 30 1. Грануляційна установка (10) для гранулювання розплавленого матеріалу, виробленого в металургійній установці, причому грануляційна установка містить: 8 UA 116024 C2 5 10 15 20 25 30 35 40 45 50 55 60 водно-інжекційний пристрій (20) для інжекції грануляційної води в потік розплавленого матеріалу (14) і, таким чином, гранулювання розплавленого матеріалу, грануляційний резервуар (18) для збору грануляційної води і гранульованого матеріалу, розташовану над грануляційним резервуаром (18) пароконденсаційну башту (30) для збору пари, згенерованої в грануляційному резервуарі (18), причому пароконденсаційна башта (30) має зовнішній корпус (32) з верхньою кришкою (34), а також систему конденсації пари, яка включає в себе: водно-інжекційний пристрій (40) для розпилення водних крапель в пароконденсаційну башту (30), і розташований в пароконденсаційній башті (30) під водно-інжекційним пристроєм (40) водозбірний пристрій (42) для збору розпилених водних крапель і сконденсованої пари, причому водозбірний пристрій (42) розділяє башту на верхню зону (44), в якій пара може конденсуватися, і нижню зону (46), через яку пара може підніматися від грануляційного резервуара (18) у верхню зону (44), що відрізняється відвідним пристроєм (60) для вибіркового відведення газу і пари з башти, конденсації надмірної пари і відведення газу в атмосферу, причому відвідний пристрій (60) має вхідний отвір (62), розміщений для сполучення з верхньою зоною (44) конденсаційної башти (30) вище водноінжекційного пристрою (40), і вихідний отвір, розміщений для відведення і конденсації пари і для відведення газу з конденсаційної башти (30). 2. Грануляційна установка (10) за п. 1, яка відрізняється тим, що відвідний пристрій (60) обладнаний пристроєм для управління вибірковим відведенням пари через відвідний пристрій (60), перш за все регулюючим пристроєм для регулювання витрати відвідного пристрою (60). 3. Грануляційна установка (10) за п. 1 або п. 2, яка відрізняється тим, що відвідний пристрій (60) містить ежекторний струминний насос, що створює вакуум за допомогою ефекту Вентурі. 4. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що вхідний отвір (62) відвідного пристрою (60) розташований між водно-інжекційним пристроєм (40) і верхньою кришкою (34) башти (30). 5. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що вхідний отвір (62) відвідного пристрою (60) розташований між водно-інжекційним пристроєм (40) і водозбірним пристроєм (42) башти (30). 6. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що відвідний пристрій (60) розміщений поза конденсаційною баштою (30). 7. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що відвідний пристрій (60) підтримується за допомогою зовнішнього корпусу (32) і/або верхньої кришки (34) конденсаційної башти (30). 8. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що відвідний пристрій (60) приєднаний до водного живильного трубопроводу (58) водноінжекційного пристрою (40) башти (30). 9. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що відвідний пристрій (60) містить пристрій управління, що регулює витрату і/або тиск води, що використовується для приведення в дію відвідного пристрою (60). 10. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що газ і сконденсовану пару відводять до системи (56) охолодження. 11. Грануляційна установка (10) за одним з попередніх пунктів, що містить, крім того, датчик, що вимірює вміст водню і/або вміст пари, причому датчик розміщений у верхній зоні (44) башти (30). 12. Грануляційна установка (10) за одним з попередніх пунктів, перш за все за пунктом 2, яка містить, крім того, осушуючий модуль, перш за все осушуючий модуль (50) з ротаційним фільтруючим барабаном (52), що має парозбірний ковпак (53), яка відрізняється тим, що перший допоміжний відвідний пристрій за допомогою його вхідного отвору приєднаний до парозбірного ковпака (53). 13. Грануляційна установка (10) за одним з попередніх пунктів, що містить, крім того, внутрішній ковпак (80), який простягається в грануляційний резервуар (18) з метою ущільнення конденсаційної башти (30) від надходження атмосферного повітря, яка відрізняється тим, що інший допоміжний відвідний пристрій за допомогою його вхідного отвору приєднаний до внутрішнього ковпака (80). 14. Грануляційна установка (10) за одним з попередніх пунктів, що містить, крім того, контролерний пристрій, який приєднаний для приведення в дію ущільнюючого пристрою таким чином, що він вибірково обмежує або дозволяє прохід пари і газу через відвідний пристрій (60). 9 UA 116024 C2 15. Грануляційна установка (10) за одним з попередніх пунктів, яка відрізняється тим, що вона містить, окрім того, пристрій, що інжектує пару в нижній зоні (46) конденсаційної башти (30). 16. Установка доменної печі, що містить грануляційну установку (10) одним з попередніх пунктів. Комп’ютерна верстка Л. Бурлак Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюKappes, Horst, Schweitzer, Marc, Mathieu, Tommy

Автори російськоюКаппес Хорст, Швайтцер Марк, Матье Томми

МПК / Мітки

МПК: F27D 15/02, C21B 3/08

Мітки: установки, грануляційної, башта, пароконденсаційна

Код посилання

<a href="https://ua.patents.su/12-116024-parokondensacijjna-bashta-dlya-granulyacijjno-ustanovki.html" target="_blank" rel="follow" title="База патентів України">Пароконденсаційна башта для грануляційної установки</a>

Попередній патент: Етинільні похідні як антагоністи метаботропного глутаматного рецептора

Наступний патент: Система, спосіб і пристрій зв’язку

Випадковий патент: Спосіб діагностики та візуалізації тканини серця людини