Установка безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій

Номер патенту: 120657

Опубліковано: 10.11.2017

Автори: Рудюк Микола Васильович, Новоселова Марина Миколаївна, Маркіна Людмила Миколаївна

Формула / Реферат

1. Установка безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій, яка містить герметичний реактор піролізу зі шнеком і системою зовнішнього обігріву, бункер для завантаження реактора та його розвантаження, патрубок для відведення із реактора багатокомпонентної парогазової суміші (ПГС) з температурою 400-600 °C, багатоконтурну циркуляційну систему, кожний контур якої має охолоджувач ПГС, трубопроводи для повернення у реактор сконденсованої важкої рідкої фракції, вихідний конденсатор з водяним охолодженням, яка відрізняється тим, що реактор виконаний із двох секцій, перша секція виконана у вигляді зрізаного конуса з кутом розкриття b=1,5-3°, розташованого під кутом j=12-20° до горизонту, більша основа якого направлена в сторону другої секції, яка виконана у вигляді циліндра розташованого під кутом q=45-53° до горизонту, при цьому реактор зі сторони меншої основи зрізаного конуса першої секції оснащений наконечником з системою водяного охолодження, який виконаний у вигляді зрізаного конуса з кутом розкриття a=2,5-4°, більша основа якого герметично з'єднана з реактором, а менша з бункером для завантаження, який оснащений плунжерною системою подачі відходів в реактор, при цьому зі сторони відкритого кінця циліндра другої секції герметично установлена кришка, в нижній частині якої, по всій довжині внутрішньої поверхні циліндра другої секції, вмонтований шнек, який з зовнішньої сторони кришки установлений в трубі, а з внутрішньої в поздовжньо зрізаній трубі по діаметру, на кінці якої жорстко вмонтована опора шнека, а в верхній частині кришки, перпендикулярно до неї вмонтована труба, на якій вмонтований патрубок, для відведення парогазової суміші із реактора, і трубопровід для повернення у реактор важкої рідкої фракції ПГС, які з'єднані з багатоконтурною циркуляційною системою, яка виконана у вигляді трьох послідовно з'єднаних між собою теплообмінників, перший теплообмінник зі сторони реактора виконаний у вигляді короба із природним повітряним охолодженням його зовнішніх стінок, а днище його розташовано під кутом m=3-5° до горизонту з уклоном в сторону трубопроводу, другий теплообмінник виконаний у вигляді пучка труб герметично вмонтованих в трубних дошках із примусовим повітряним охолодженням зовнішньої поверхні труб, а третій виконаний у вигляді герметичного короба, розташованого над верхньою трубною дошкою, всередині якого розташовані ряд ребер, які знаходяться в тепловому контакті з верхньою стінкою короба, а зверху короба установлена камера з водяним охолодженням, герметичний об'єм короба з ребрами з'єднаний трубопроводом послідовно із вихідним конденсатором і розподільною ємністю.

2. Установка за п. 1, яка відрізняється тим, що перша секція реактора, наконечник з системою зовнішнього водяного охолодження і плунжерна система подачі відходів в реактор розташовані на одній осі, при цьому в нижній частині зовнішньої труби зі шнеком вмонтованої в кришці герметично установлена вертикальна труба з шиберами, яка з'єднана з ємністю для збирання твердого залишку.

3. Установка за п. 1, яка відрізняється тим, що патрубок і трубопровід розташовані перпендикулярно до горизонтальної площини, а система зовнішнього обігріву реактора виконана індивідуально на кожній секції реактора і оснащена окремим пальником з газоходом, а димові труби кожної секції розташовані на краях газоходу кожної секції.

Текст

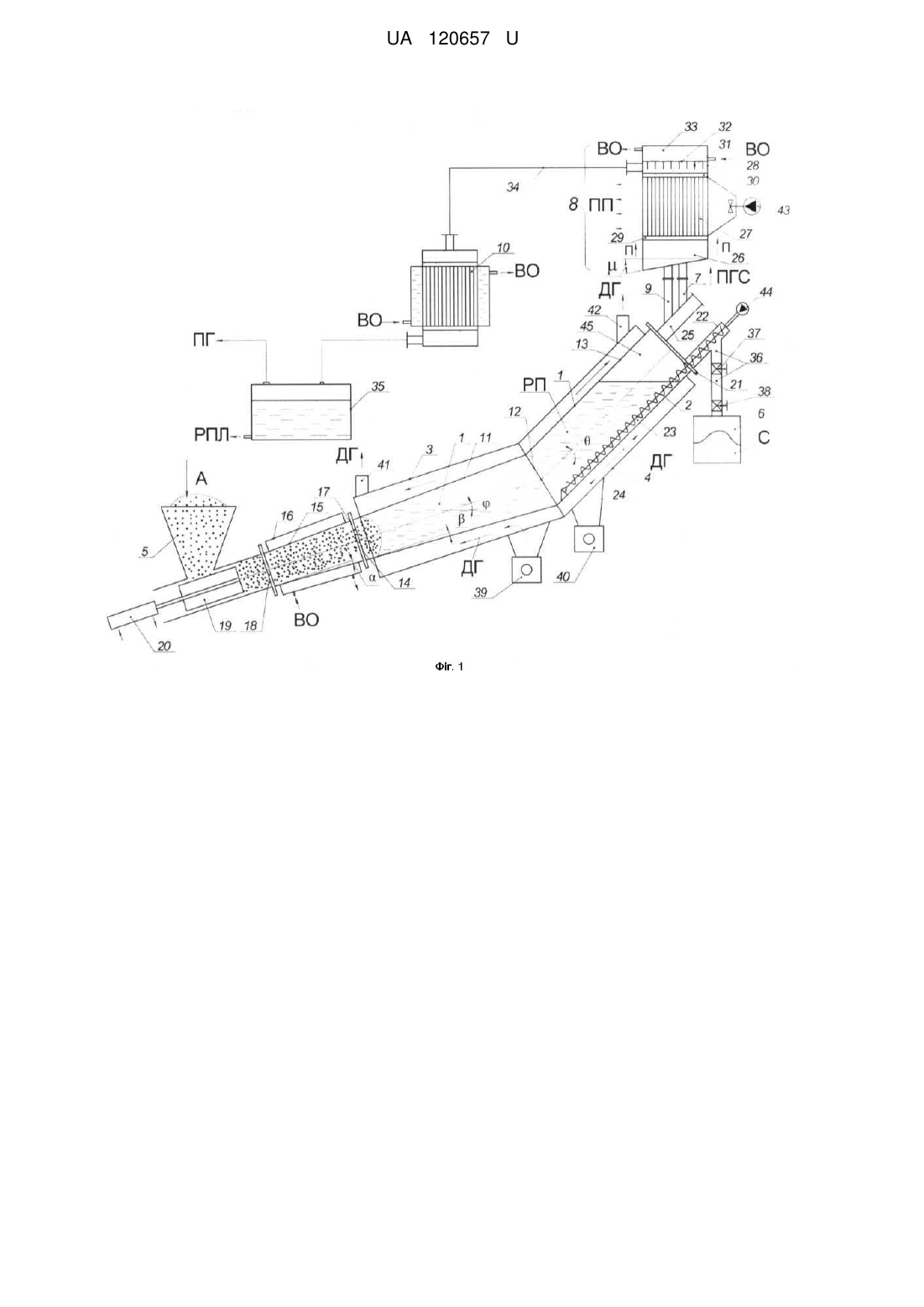

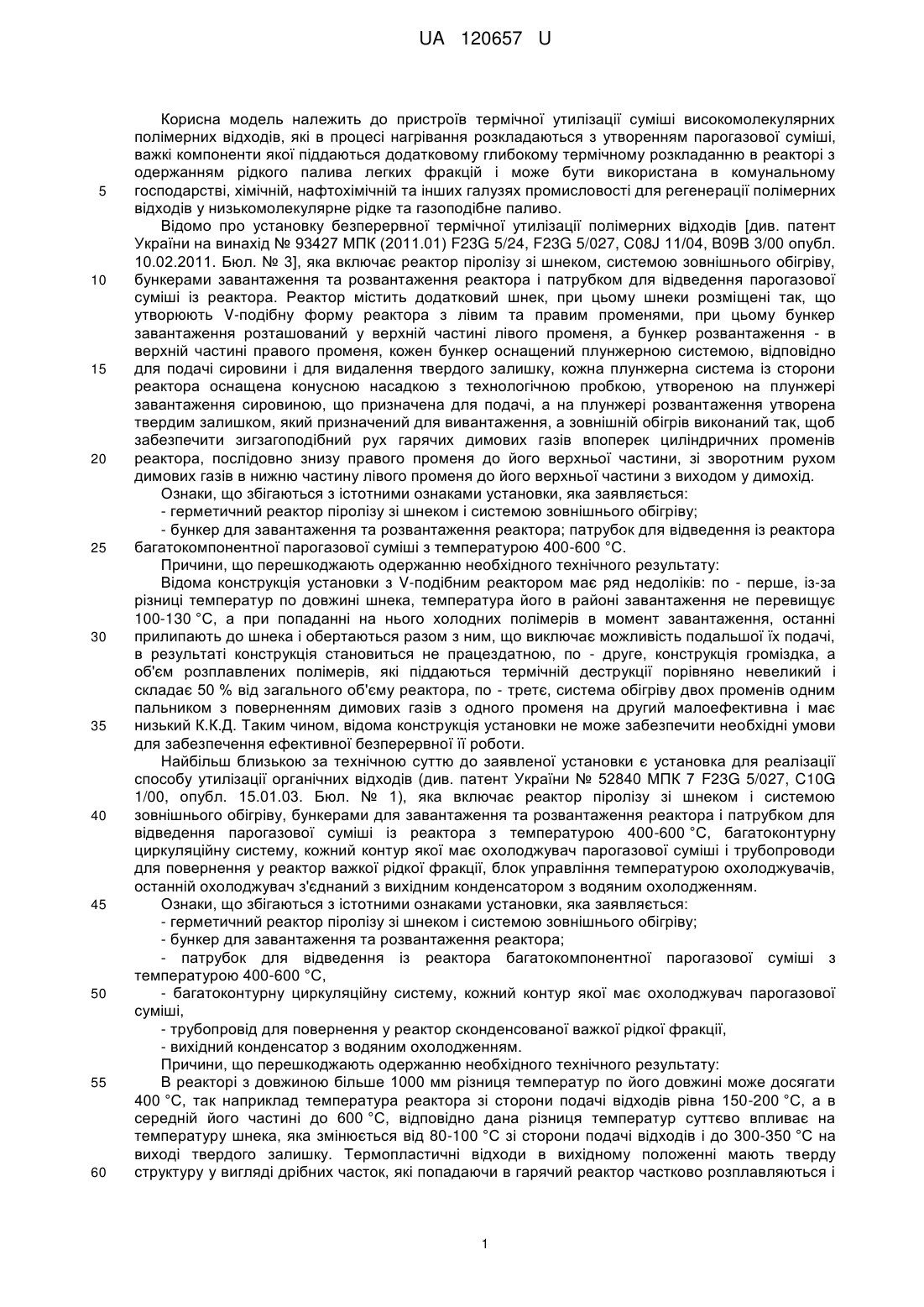

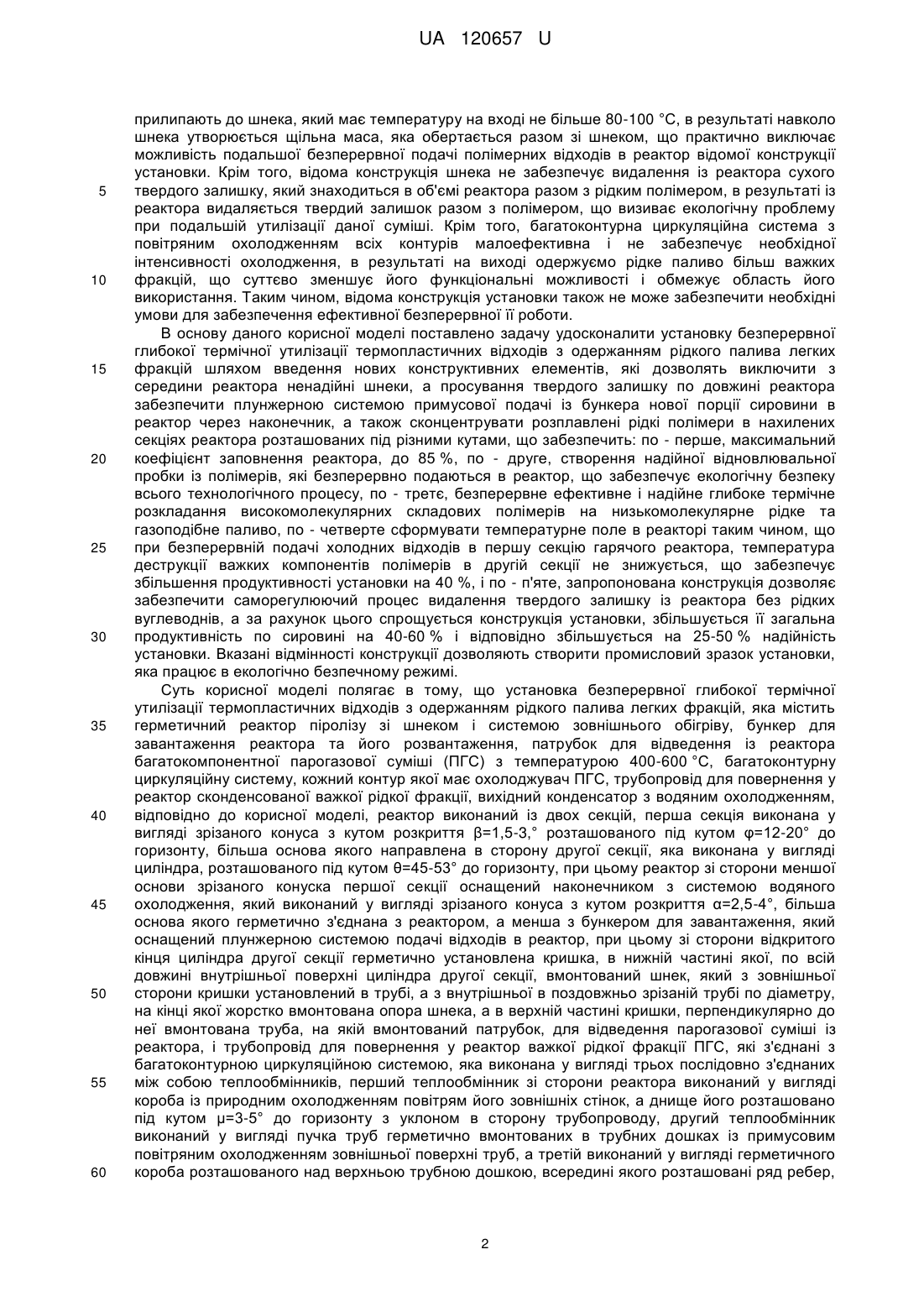

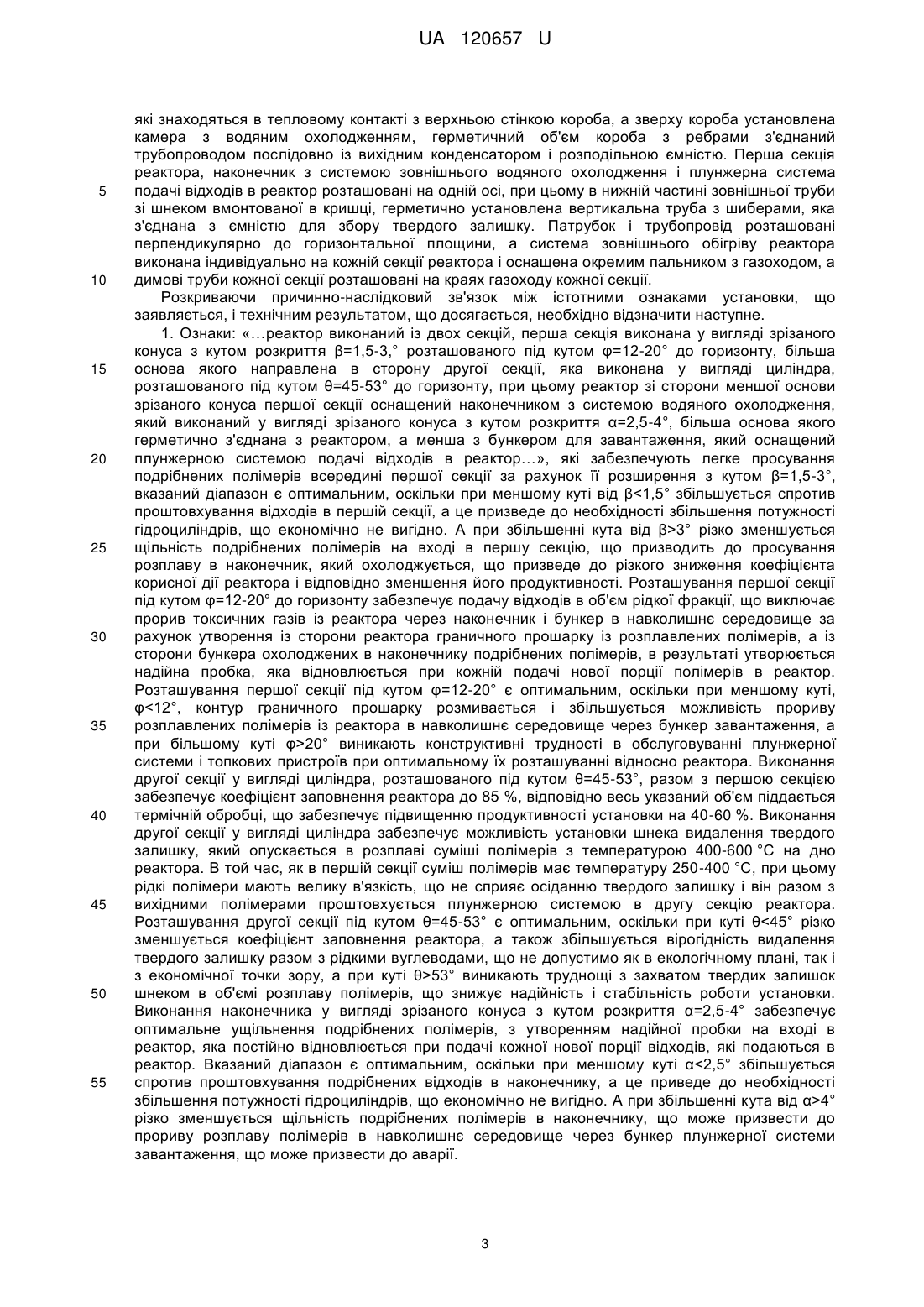

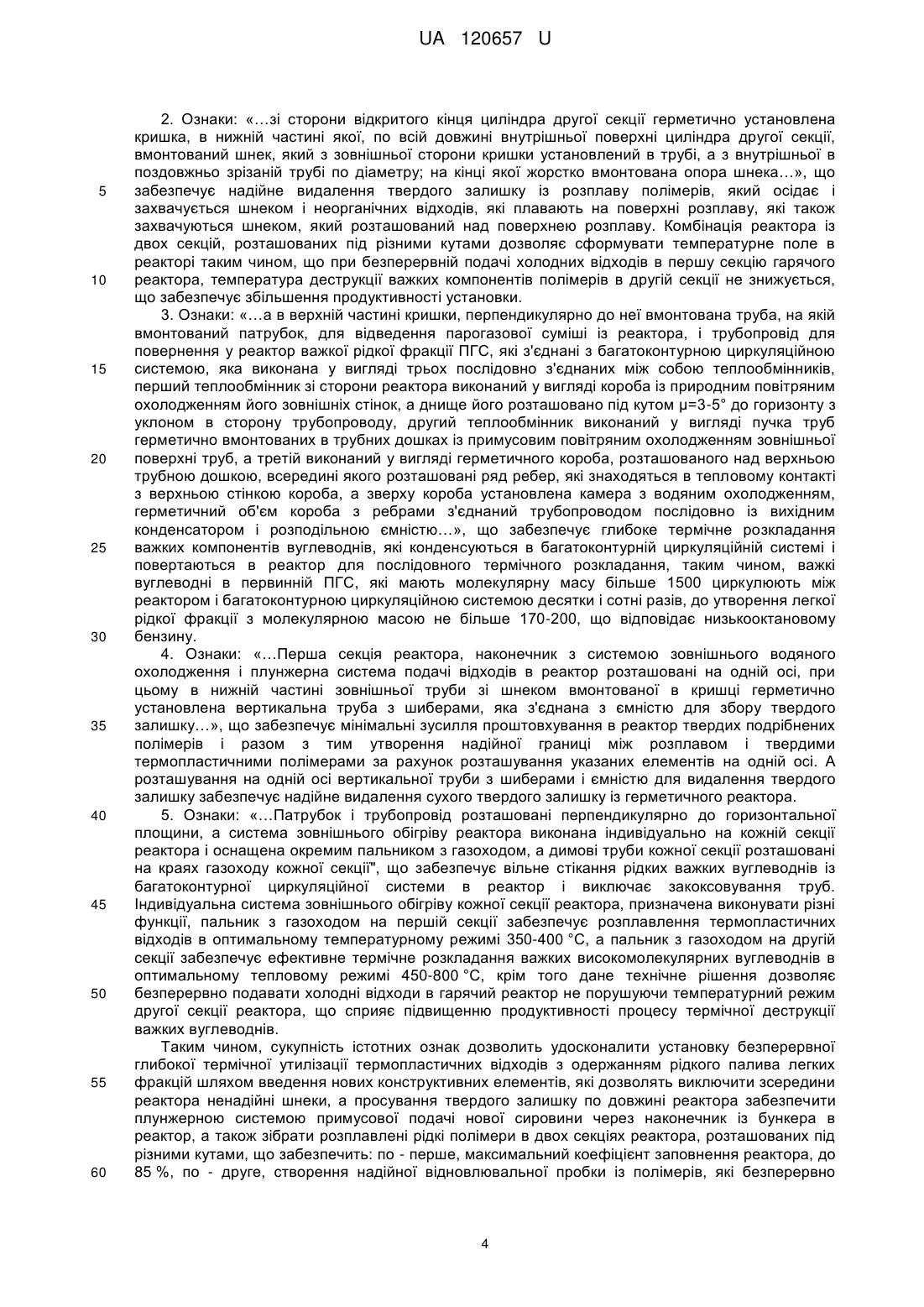

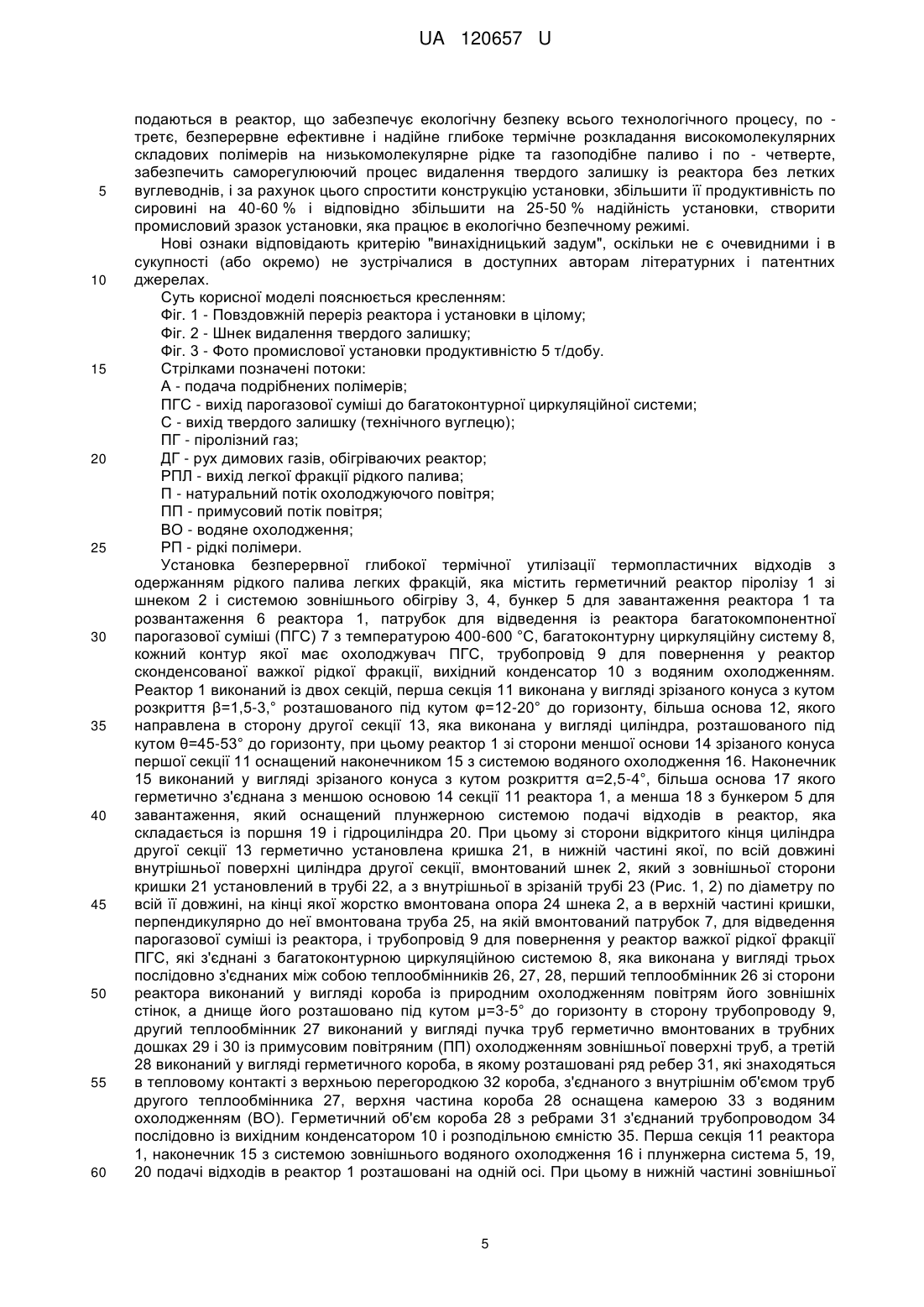

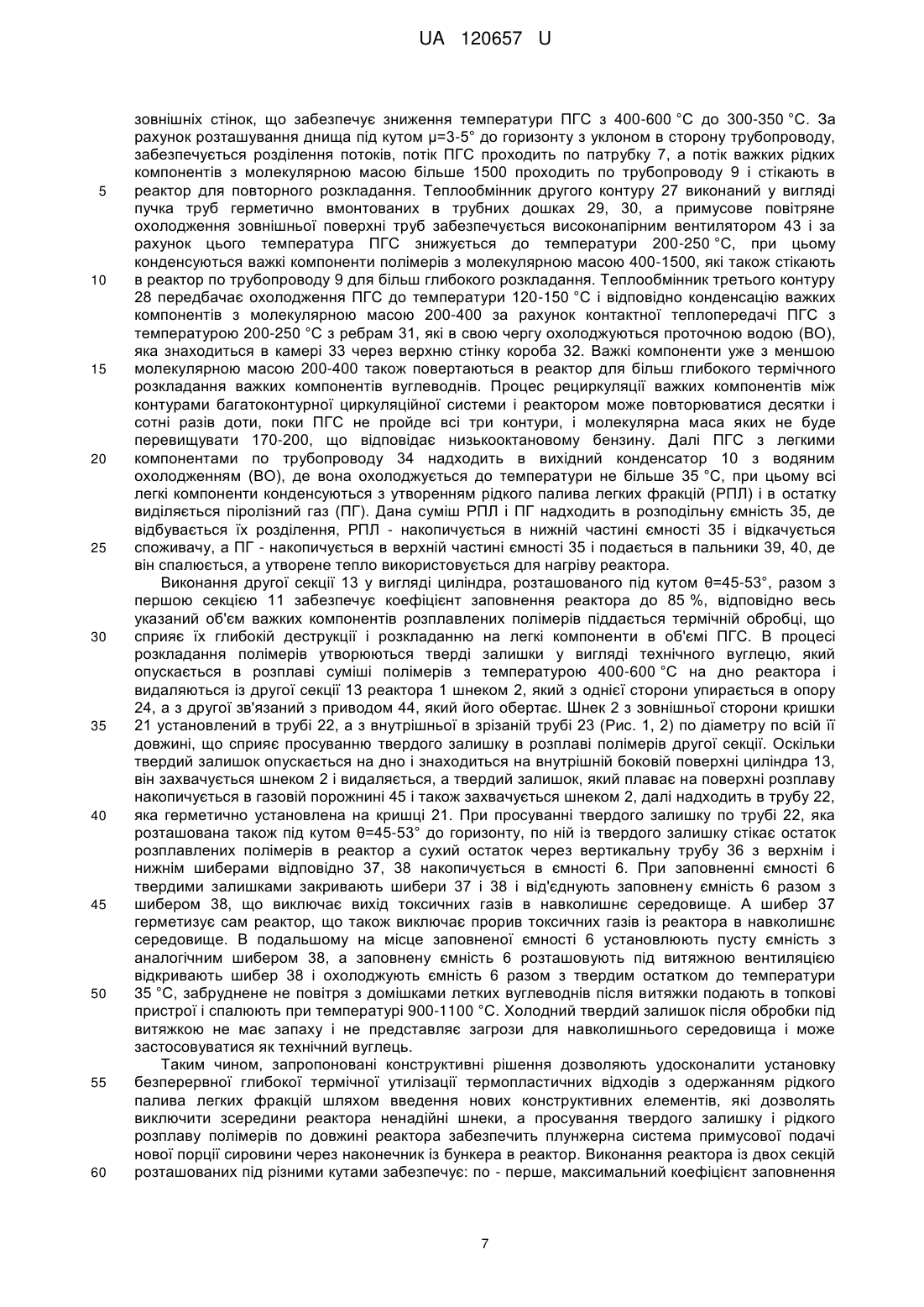

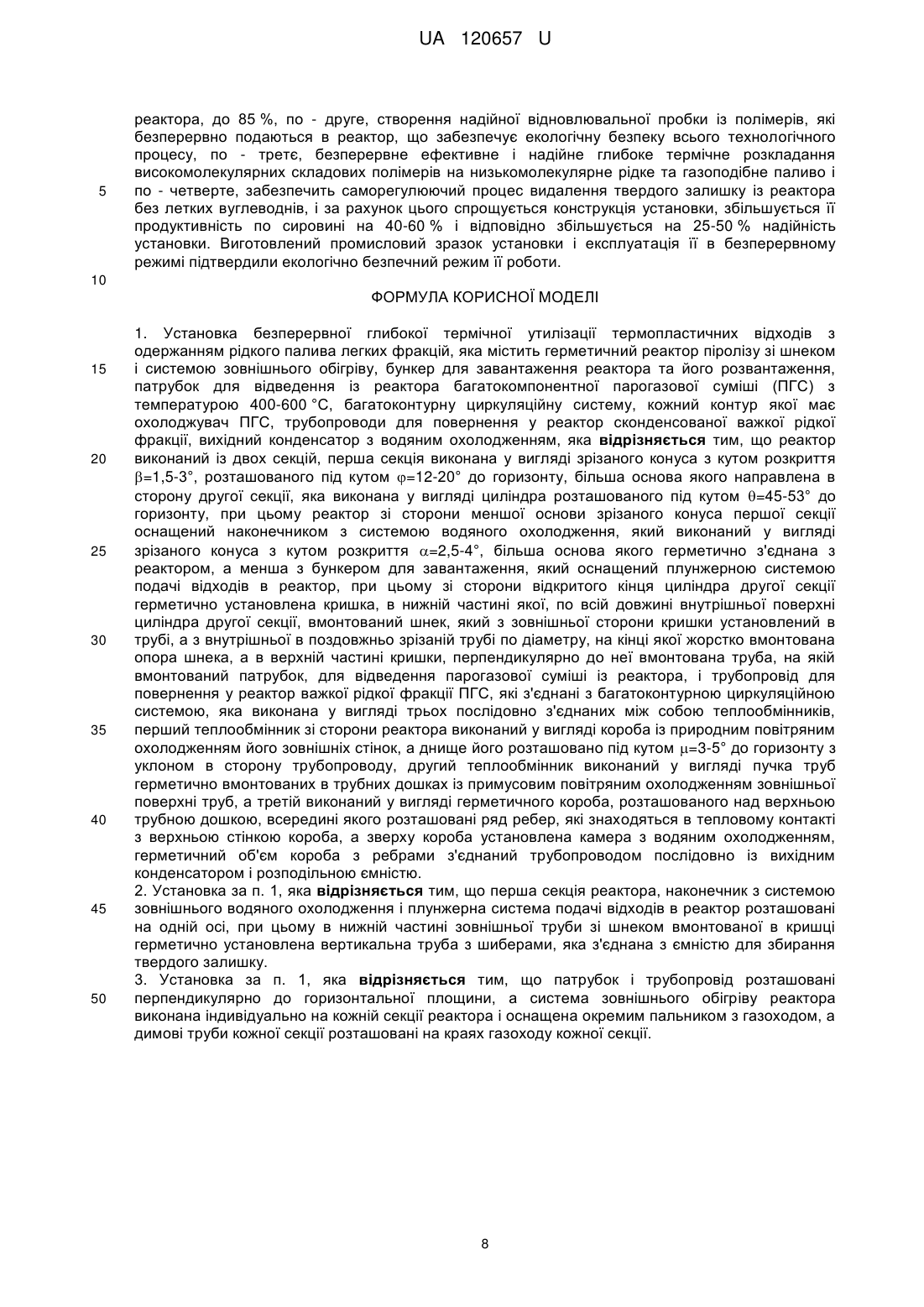

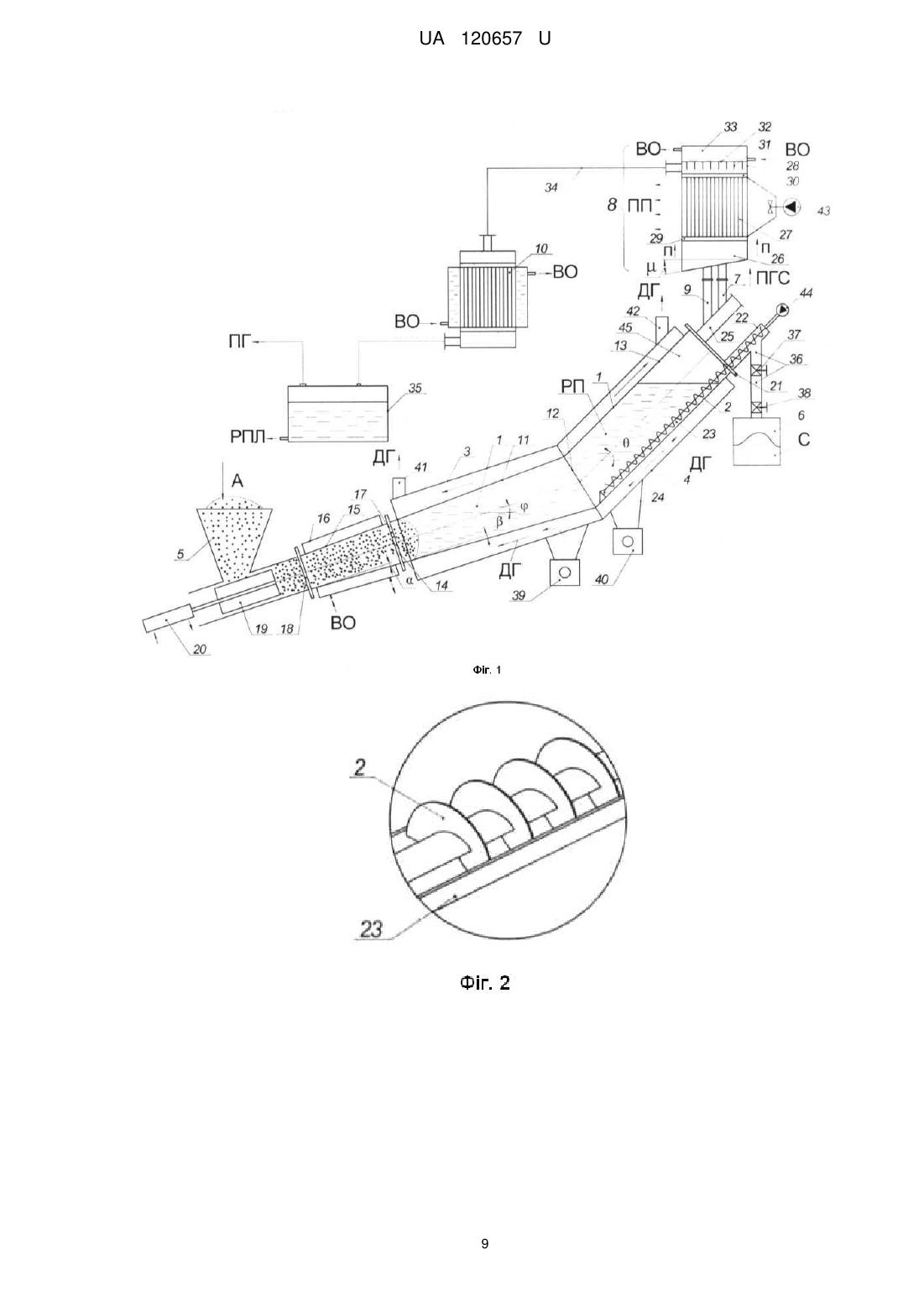

Реферат: Установка безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій, містить герметичний реактор піролізу зі шнеком і системою зовнішнього обігріву, бункер для завантаження реактора та його розвантаження, патрубок для відведення із реактора багатокомпонентної парогазової суміші (ПГС) з температурою 400600 °C, багатоконтурну циркуляційну систему, кожний контур якої має охолоджувач ПГС, трубопроводи для повернення у реактор сконденсованої важкої рідкої фракції, вихідний конденсатор з водяним охолодженням. Реактор виконаний із двох секцій, перша секція виконана у вигляді зрізаного конуса з кутом розкриття =1,5-3,° розташованого під кутом =1220° до горизонту, більша основа якого направлена в сторону другої секції, яка виконана у вигляді циліндра, розташованого під кутом =45-53° до горизонту. UA 120657 U (12) UA 120657 U UA 120657 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до пристроїв термічної утилізації суміші високомолекулярних полімерних відходів, які в процесі нагрівання розкладаються з утворенням парогазової суміші, важкі компоненти якої піддаються додатковому глибокому термічному розкладанню в реакторі з одержанням рідкого палива легких фракцій і може бути використана в комунальному господарстві, хімічній, нафтохімічній та інших галузях промисловості для регенерації полімерних відходів у низькомолекулярне рідке та газоподібне паливо. Відомо про установку безперервної термічної утилізації полімерних відходів [див. патент України на винахід № 93427 МПК (2011.01) F23G 5/24, F23G 5/027, C08J 11/04, В09В 3/00 опубл. 10.02.2011. Бюл. № 3], яка включає реактор піролізу зі шнеком, системою зовнішнього обігріву, бункерами завантаження та розвантаження реактора і патрубком для відведення парогазової суміші із реактора. Реактор містить додатковий шнек, при цьому шнеки розміщені так, що утворюють V-подібну форму реактора з лівим та правим променями, при цьому бункер завантаження розташований у верхній частині лівого променя, а бункер розвантаження - в верхній частині правого променя, кожен бункер оснащений плунжерною системою, відповідно для подачі сировини і для видалення твердого залишку, кожна плунжерна система із сторони реактора оснащена конусною насадкою з технологічною пробкою, утвореною на плунжері завантаження сировиною, що призначена для подачі, а на плунжері розвантаження утворена твердим залишком, який призначений для вивантаження, а зовнішній обігрів виконаний так, щоб забезпечити зигзагоподібний рух гарячих димових газів впоперек циліндричних променів реактора, послідовно знизу правого променя до його верхньої частини, зі зворотним рухом димових газів в нижню частину лівого променя до його верхньої частини з виходом у димохід. Ознаки, що збігаються з істотними ознаками установки, яка заявляється: - герметичний реактор піролізу зі шнеком і системою зовнішнього обігріву; - бункер для завантаження та розвантаження реактора; патрубок для відведення із реактора багатокомпонентної парогазової суміші з температурою 400-600 °C. Причини, що перешкоджають одержанню необхідного технічного результату: Відома конструкція установки з V-подібним реактором має ряд недоліків: по - перше, із-за різниці температур по довжині шнека, температура його в районі завантаження не перевищує 100-130 °C, а при попаданні на нього холодних полімерів в момент завантаження, останні прилипають до шнека і обертаються разом з ним, що виключає можливість подальшої їх подачі, в результаті конструкція становиться не працездатною, по - друге, конструкція громіздка, а об'єм розплавлених полімерів, які піддаються термічній деструкції порівняно невеликий і складає 50 % від загального об'єму реактора, по - третє, система обігріву двох променів одним пальником з поверненням димових газів з одного променя на другий малоефективна і має низький К.К.Д. Таким чином, відома конструкція установки не може забезпечити необхідні умови для забезпечення ефективної безперервної її роботи. Найбільш близькою за технічною суттю до заявленої установки є установка для реалізації способу утилізації органічних відходів (див. патент України № 52840 МПК 7 F23G 5/027, C10G 1/00, опубл. 15.01.03. Бюл. № 1), яка включає реактор піролізу зі шнеком і системою зовнішнього обігріву, бункерами для завантаження та розвантаження реактора і патрубком для відведення парогазової суміші із реактора з температурою 400-600 °C, багатоконтурну циркуляційну систему, кожний контур якої має охолоджувач парогазової суміші і трубопроводи для повернення у реактор важкої рідкої фракції, блок управління температурою охолоджувачів, останній охолоджувач з'єднаний з вихідним конденсатором з водяним охолодженням. Ознаки, що збігаються з істотними ознаками установки, яка заявляється: - герметичний реактор піролізу зі шнеком і системою зовнішнього обігріву; - бункер для завантаження та розвантаження реактора; - патрубок для відведення із реактора багатокомпонентної парогазової суміші з температурою 400-600 °C, - багатоконтурну циркуляційну систему, кожний контур якої має охолоджувач парогазової суміші, - трубопровід для повернення у реактор сконденсованої важкої рідкої фракції, - вихідний конденсатор з водяним охолодженням. Причини, що перешкоджають одержанню необхідного технічного результату: В реакторі з довжиною більше 1000 мм різниця температур по його довжині може досягати 400 °C, так наприклад температура реактора зі сторони подачі відходів рівна 150-200 °C, а в середній його частині до 600 °C, відповідно дана різниця температур суттєво впливає на температуру шнека, яка змінюється від 80-100 °C зі сторони подачі відходів і до 300-350 °C на виході твердого залишку. Термопластичні відходи в вихідному положенні мають тверду структуру у вигляді дрібних часток, які попадаючи в гарячий реактор частково розплавляються і 1 UA 120657 U 5 10 15 20 25 30 35 40 45 50 55 60 прилипають до шнека, який має температуру на вході не більше 80-100 °C, в результаті навколо шнека утворюється щільна маса, яка обертається разом зі шнеком, що практично виключає можливість подальшої безперервної подачі полімерних відходів в реактор відомої конструкції установки. Крім того, відома конструкція шнека не забезпечує видалення із реактора сухого твердого залишку, який знаходиться в об'ємі реактора разом з рідким полімером, в результаті із реактора видаляється твердий залишок разом з полімером, що визиває екологічну проблему при подальшій утилізації даної суміші. Крім того, багатоконтурна циркуляційна система з повітряним охолодженням всіх контурів малоефективна і не забезпечує необхідної інтенсивності охолодження, в результаті на виході одержуємо рідке паливо більш важких фракцій, що суттєво зменшує його функціональні можливості і обмежує область його використання. Таким чином, відома конструкція установки також не може забезпечити необхідні умови для забезпечення ефективної безперервної її роботи. В основу даного корисної моделі поставлено задачу удосконалити установку безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій шляхом введення нових конструктивних елементів, які дозволять виключити з середини реактора ненадійні шнеки, а просування твердого залишку по довжині реактора забезпечити плунжерною системою примусової подачі із бункера нової порції сировини в реактор через наконечник, а також сконцентрувати розплавлені рідкі полімери в нахилених секціях реактора розташованих під різними кутами, що забезпечить: по - перше, максимальний коефіцієнт заповнення реактора, до 85 %, по - друге, створення надійної відновлювальної пробки із полімерів, які безперервно подаються в реактор, що забезпечує екологічну безпеку всього технологічного процесу, по - третє, безперервне ефективне і надійне глибоке термічне розкладання високомолекулярних складових полімерів на низькомолекулярне рідке та газоподібне паливо, по - четверте сформувати температурне поле в реакторі таким чином, що при безперервній подачі холодних відходів в першу секцію гарячого реактора, температура деструкції важких компонентів полімерів в другій секції не знижується, що забезпечує збільшення продуктивності установки на 40 %, і по - п'яте, запропонована конструкція дозволяє забезпечити саморегулюючий процес видалення твердого залишку із реактора без рідких вуглеводнів, а за рахунок цього спрощується конструкція установки, збільшується її загальна продуктивність по сировині на 40-60 % і відповідно збільшується на 25-50 % надійність установки. Вказані відмінності конструкції дозволяють створити промисловий зразок установки, яка працює в екологічно безпечному режимі. Суть корисної моделі полягає в тому, що установка безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій, яка містить герметичний реактор піролізу зі шнеком і системою зовнішнього обігріву, бункер для завантаження реактора та його розвантаження, патрубок для відведення із реактора багатокомпонентної парогазової суміші (ПГС) з температурою 400-600 °C, багатоконтурну циркуляційну систему, кожний контур якої має охолоджувач ПГС, трубопровід для повернення у реактор сконденсованої важкої рідкої фракції, вихідний конденсатор з водяним охолодженням, відповідно до корисної моделі, реактор виконаний із двох секцій, перша секція виконана у вигляді зрізаного конуса з кутом розкриття β=1,5-3,° розташованого під кутом φ=12-20° до горизонту, більша основа якого направлена в сторону другої секції, яка виконана у вигляді циліндра, розташованого під кутом θ=45-53° до горизонту, при цьому реактор зі сторони меншої основи зрізаного конуска першої секції оснащений наконечником з системою водяного охолодження, який виконаний у вигляді зрізаного конуса з кутом розкриття α=2,5-4°, більша основа якого герметично з'єднана з реактором, а менша з бункером для завантаження, який оснащений плунжерною системою подачі відходів в реактор, при цьому зі сторони відкритого кінця циліндра другої секції герметично установлена кришка, в нижній частині якої, по всій довжині внутрішньої поверхні циліндра другої секції, вмонтований шнек, який з зовнішньої сторони кришки установлений в трубі, а з внутрішньої в поздовжньо зрізаній трубі по діаметру, на кінці якої жорстко вмонтована опора шнека, а в верхній частині кришки, перпендикулярно до неї вмонтована труба, на якій вмонтований патрубок, для відведення парогазової суміші із реактора, і трубопровід для повернення у реактор важкої рідкої фракції ПГС, які з'єднані з багатоконтурною циркуляційною системою, яка виконана у вигляді трьох послідовно з'єднаних між собою теплообмінників, перший теплообмінник зі сторони реактора виконаний у вигляді короба із природним охолодженням повітрям його зовнішніх стінок, а днище його розташовано під кутом μ=3-5° до горизонту з уклоном в сторону трубопроводу, другий теплообмінник виконаний у вигляді пучка труб герметично вмонтованих в трубних дошках із примусовим повітряним охолодженням зовнішньої поверхні труб, а третій виконаний у вигляді герметичного короба розташованого над верхньою трубною дошкою, всередині якого розташовані ряд ребер, 2 UA 120657 U 5 10 15 20 25 30 35 40 45 50 55 які знаходяться в тепловому контакті з верхньою стінкою короба, а зверху короба установлена камера з водяним охолодженням, герметичний об'єм короба з ребрами з'єднаний трубопроводом послідовно із вихідним конденсатором і розподільною ємністю. Перша секція реактора, наконечник з системою зовнішнього водяного охолодження і плунжерна система подачі відходів в реактор розташовані на одній осі, при цьому в нижній частині зовнішньої труби зі шнеком вмонтованої в кришці, герметично установлена вертикальна труба з шиберами, яка з'єднана з ємністю для збору твердого залишку. Патрубок і трубопровід розташовані перпендикулярно до горизонтальної площини, а система зовнішнього обігріву реактора виконана індивідуально на кожній секції реактора і оснащена окремим пальником з газоходом, а димові труби кожної секції розташовані на краях газоходу кожної секції. Розкриваючи причинно-наслідковий зв'язок між істотними ознаками установки, що заявляється, і технічним результатом, що досягається, необхідно відзначити наступне. 1. Ознаки: «…реактор виконаний із двох секцій, перша секція виконана у вигляді зрізаного конуса з кутом розкриття β=1,5-3,° розташованого під кутом φ=12-20° до горизонту, більша основа якого направлена в сторону другої секції, яка виконана у вигляді циліндра, розташованого під кутом θ=45-53° до горизонту, при цьому реактор зі сторони меншої основи зрізаного конуса першої секції оснащений наконечником з системою водяного охолодження, який виконаний у вигляді зрізаного конуса з кутом розкриття α=2,5-4°, більша основа якого герметично з'єднана з реактором, а менша з бункером для завантаження, який оснащений плунжерною системою подачі відходів в реактор…», які забезпечують легке просування подрібнених полімерів всередині першої секції за рахунок її розширення з кутом β=1,5-3°, вказаний діапазон є оптимальним, оскільки при меншому куті від β3° різко зменшується щільність подрібнених полімерів на вході в першу секцію, що призводить до просування розплаву в наконечник, який охолоджується, що призведе до різкого зниження коефіцієнта корисної дії реактора і відповідно зменшення його продуктивності. Розташування першої секції під кутом φ=12-20° до горизонту забезпечує подачу відходів в об'єм рідкої фракції, що виключає прорив токсичних газів із реактора через наконечник і бункер в навколишнє середовище за рахунок утворення із сторони реактора граничного прошарку із розплавлених полімерів, а із сторони бункера охолоджених в наконечнику подрібнених полімерів, в результаті утворюється надійна пробка, яка відновлюється при кожній подачі нової порції полімерів в реактор. Розташування першої секції під кутом φ=12-20° є оптимальним, оскільки при меншому куті, φ20° виникають конструктивні трудності в обслуговуванні плунжерної системи і топкових пристроїв при оптимальному їх розташуванні відносно реактора. Виконання другої секції у вигляді циліндра, розташованого під кутом θ=45-53°, разом з першою секцією забезпечує коефіцієнт заповнення реактора до 85 %, відповідно весь указаний об'єм піддається термічній обробці, що забезпечує підвищенню продуктивності установки на 40-60 %. Виконання другої секції у вигляді циліндра забезпечує можливість установки шнека видалення твердого залишку, який опускається в розплаві суміші полімерів з температурою 400-600 °C на дно реактора. В той час, як в першій секції суміш полімерів має температуру 250-400 °C, при цьому рідкі полімери мають велику в'язкість, що не сприяє осіданню твердого залишку і він разом з вихідними полімерами проштовхується плунжерною системою в другу секцію реактора. Розташування другої секції під кутом θ=45-53° є оптимальним, оскільки при куті θ53° виникають труднощі з захватом твердих залишок шнеком в об'ємі розплаву полімерів, що знижує надійність і стабільність роботи установки. Виконання наконечника у вигляді зрізаного конуса з кутом розкриття α=2,5-4° забезпечує оптимальне ущільнення подрібнених полімерів, з утворенням надійної пробки на вході в реактор, яка постійно відновлюється при подачі кожної нової порції відходів, які подаються в реактор. Вказаний діапазон є оптимальним, оскільки при меншому куті α4° різко зменшується щільність подрібнених полімерів в наконечнику, що може призвести до прориву розплаву полімерів в навколишнє середовище через бункер плунжерної системи завантаження, що може призвести до аварії. 3 UA 120657 U 5 10 15 20 25 30 35 40 45 50 55 60 2. Ознаки: «…зі сторони відкритого кінця циліндра другої секції герметично установлена кришка, в нижній частині якої, по всій довжині внутрішньої поверхні циліндра другої секції, вмонтований шнек, який з зовнішньої сторони кришки установлений в трубі, а з внутрішньої в поздовжньо зрізаній трубі по діаметру; на кінці якої жорстко вмонтована опора шнека…», що забезпечує надійне видалення твердого залишку із розплаву полімерів, який осідає і захвачується шнеком і неорганічних відходів, які плавають на поверхні розплаву, які також захвачуються шнеком, який розташований над поверхнею розплаву. Комбінація реактора із двох секцій, розташованих під різними кутами дозволяє сформувати температурне поле в реакторі таким чином, що при безперервній подачі холодних відходів в першу секцію гарячого реактора, температура деструкції важких компонентів полімерів в другій секції не знижується, що забезпечує збільшення продуктивності установки. 3. Ознаки: «…а в верхній частині кришки, перпендикулярно до неї вмонтована труба, на якій вмонтований патрубок, для відведення парогазової суміші із реактора, і трубопровід для повернення у реактор важкої рідкої фракції ПГС, які з'єднані з багатоконтурною циркуляційною системою, яка виконана у вигляді трьох послідовно з'єднаних між собою теплообмінників, перший теплообмінник зі сторони реактора виконаний у вигляді короба із природним повітряним охолодженням його зовнішніх стінок, а днище його розташовано під кутом μ=3-5° до горизонту з уклоном в сторону трубопроводу, другий теплообмінник виконаний у вигляді пучка труб герметично вмонтованих в трубних дошках із примусовим повітряним охолодженням зовнішньої поверхні труб, а третій виконаний у вигляді герметичного короба, розташованого над верхньою трубною дошкою, всередині якого розташовані ряд ребер, які знаходяться в тепловому контакті з верхньою стінкою короба, а зверху короба установлена камера з водяним охолодженням, герметичний об'єм короба з ребрами з'єднаний трубопроводом послідовно із вихідним конденсатором і розподільною ємністю…», що забезпечує глибоке термічне розкладання важких компонентів вуглеводнів, які конденсуються в багатоконтурній циркуляційній системі і повертаються в реактор для послідовного термічного розкладання, таким чином, важкі вуглеводні в первинній ПГС, які мають молекулярну масу більше 1500 циркулюють між реактором і багатоконтурною циркуляційною системою десятки і сотні разів, до утворення легкої рідкої фракції з молекулярною масою не більше 170-200, що відповідає низькооктановому бензину. 4. Ознаки: «…Перша секція реактора, наконечник з системою зовнішнього водяного охолодження і плунжерна система подачі відходів в реактор розташовані на одній осі, при цьому в нижній частині зовнішньої труби зі шнеком вмонтованої в кришці герметично установлена вертикальна труба з шиберами, яка з'єднана з ємністю для збору твердого залишку…», що забезпечує мінімальні зусилля проштовхування в реактор твердих подрібнених полімерів і разом з тим утворення надійної границі між розплавом і твердими термопластичними полімерами за рахунок розташування указаних елементів на одній осі. А розташування на одній осі вертикальної труби з шиберами і ємністю для видалення твердого залишку забезпечує надійне видалення сухого твердого залишку із герметичного реактора. 5. Ознаки: «…Патрубок і трубопровід розташовані перпендикулярно до горизонтальної площини, а система зовнішнього обігріву реактора виконана індивідуально на кожній секції реактора і оснащена окремим пальником з газоходом, а димові труби кожної секції розташовані на краях газоходу кожної секції", що забезпечує вільне стікання рідких важких вуглеводнів із багатоконтурної циркуляційної системи в реактор і виключає закоксовування труб. Індивідуальна система зовнішнього обігріву кожної секції реактора, призначена виконувати різні функції, пальник з газоходом на першій секції забезпечує розплавлення термопластичних відходів в оптимальному температурному режимі 350-400 °C, а пальник з газоходом на другій секції забезпечує ефективне термічне розкладання важких високомолекулярних вуглеводнів в оптимальному тепловому режимі 450-800 °C, крім того дане технічне рішення дозволяє безперервно подавати холодні відходи в гарячий реактор не порушуючи температурний режим другої секції реактора, що сприяє підвищенню продуктивності процесу термічної деструкції важких вуглеводнів. Таким чином, сукупність істотних ознак дозволить удосконалити установку безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій шляхом введення нових конструктивних елементів, які дозволять виключити зсередини реактора ненадійні шнеки, а просування твердого залишку по довжині реактора забезпечити плунжерною системою примусової подачі нової сировини через наконечник із бункера в реактор, а також зібрати розплавлені рідкі полімери в двох секціях реактора, розташованих під різними кутами, що забезпечить: по - перше, максимальний коефіцієнт заповнення реактора, до 85 %, по - друге, створення надійної відновлювальної пробки із полімерів, які безперервно 4 UA 120657 U 5 10 15 20 25 30 35 40 45 50 55 60 подаються в реактор, що забезпечує екологічну безпеку всього технологічного процесу, по третє, безперервне ефективне і надійне глибоке термічне розкладання високомолекулярних складових полімерів на низькомолекулярне рідке та газоподібне паливо і по - четверте, забезпечить саморегулюючий процес видалення твердого залишку із реактора без летких вуглеводнів, і за рахунок цього спростити конструкцію установки, збільшити її продуктивність по сировині на 40-60 % і відповідно збільшити на 25-50 % надійність установки, створити промисловий зразок установки, яка працює в екологічно безпечному режимі. Нові ознаки відповідають критерію "винахідницький задум", оскільки не є очевидними і в сукупності (або окремо) не зустрічалися в доступних авторам літературних і патентних джерелах. Суть корисної моделі пояснюється кресленням: Фіг. 1 - Повздовжній переріз реактора і установки в цілому; Фіг. 2 - Шнек видалення твердого залишку; Фіг. 3 - Фото промислової установки продуктивністю 5 т/добу. Стрілками позначені потоки: А - подача подрібнених полімерів; ПГС - вихід парогазової суміші до багатоконтурної циркуляційної системи; С - вихід твердого залишку (технічного вуглецю); ПГ - піролізний газ; ДГ - рух димових газів, обігріваючих реактор; РПЛ - вихід легкої фракції рідкого палива; П - натуральний потік охолоджуючого повітря; ПП - примусовий потік повітря; ВО - водяне охолодження; РП - рідкі полімери. Установка безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій, яка містить герметичний реактор піролізу 1 зі шнеком 2 і системою зовнішнього обігріву 3, 4, бункер 5 для завантаження реактора 1 та розвантаження 6 реактора 1, патрубок для відведення із реактора багатокомпонентної парогазової суміші (ПГС) 7 з температурою 400-600 °C, багатоконтурну циркуляційну систему 8, кожний контур якої має охолоджувач ПГС, трубопровід 9 для повернення у реактор сконденсованої важкої рідкої фракції, вихідний конденсатор 10 з водяним охолодженням. Реактор 1 виконаний із двох секцій, перша секція 11 виконана у вигляді зрізаного конуса з кутом розкриття β=1,5-3,° розташованого під кутом φ=12-20° до горизонту, більша основа 12, якого направлена в сторону другої секції 13, яка виконана у вигляді циліндра, розташованого під кутом θ=45-53° до горизонту, при цьому реактор 1 зі сторони меншої основи 14 зрізаного конуса першої секції 11 оснащений наконечником 15 з системою водяного охолодження 16. Наконечник 15 виконаний у вигляді зрізаного конуса з кутом розкриття α=2,5-4°, більша основа 17 якого герметично з'єднана з меншою основою 14 секції 11 реактора 1, а менша 18 з бункером 5 для завантаження, який оснащений плунжерною системою подачі відходів в реактор, яка складається із поршня 19 і гідроциліндра 20. При цьому зі сторони відкритого кінця циліндра другої секції 13 герметично установлена кришка 21, в нижній частині якої, по всій довжині внутрішньої поверхні циліндра другої секції, вмонтований шнек 2, який з зовнішньої сторони кришки 21 установлений в трубі 22, а з внутрішньої в зрізаній трубі 23 (Рис. 1, 2) по діаметру по всій її довжині, на кінці якої жорстко вмонтована опора 24 шнека 2, а в верхній частині кришки, перпендикулярно до неї вмонтована труба 25, на якій вмонтований патрубок 7, для відведення парогазової суміші із реактора, і трубопровід 9 для повернення у реактор важкої рідкої фракції ПГС, які з'єднані з багатоконтурною циркуляційною системою 8, яка виконана у вигляді трьох послідовно з'єднаних між собою теплообмінників 26, 27, 28, перший теплообмінник 26 зі сторони реактора виконаний у вигляді короба із природним охолодженням повітрям його зовнішніх стінок, а днище його розташовано під кутом μ=3-5° до горизонту в сторону трубопроводу 9, другий теплообмінник 27 виконаний у вигляді пучка труб герметично вмонтованих в трубних дошках 29 і 30 із примусовим повітряним (ПП) охолодженням зовнішньої поверхні труб, а третій 28 виконаний у вигляді герметичного короба, в якому розташовані ряд ребер 31, які знаходяться в тепловому контакті з верхньою перегородкою 32 короба, з'єднаного з внутрішнім об'ємом труб другого теплообмінника 27, верхня частина короба 28 оснащена камерою 33 з водяним охолодженням (ВО). Герметичний об'єм короба 28 з ребрами 31 з'єднаний трубопроводом 34 послідовно із вихідним конденсатором 10 і розподільною ємністю 35. Перша секція 11 реактора 1, наконечник 15 з системою зовнішнього водяного охолодження 16 і плунжерна система 5, 19, 20 подачі відходів в реактор 1 розташовані на одній осі. При цьому в нижній частині зовнішньої 5 UA 120657 U 5 10 15 20 25 30 35 40 45 50 55 60 труби 22 зі шнеком 2 вмонтованої в кришці 21, герметично установлена вертикальна труба 36 з верхнім і нижнім шиберами відповідно 37, 38 і ємністю 6 для збору твердого залишку. Патрубок 7 і трубопровід 9 розташовані перпендикулярно до горизонтальної площини, а система зовнішнього обігріву 3, 4 реактора 1 виконана індивідуально з газоходом, розташованим на кожній секції відповідно 11 і 13 реактора 1 і оснащеним окремим пальником 39 і 40 розташованим в середній частині газоходу реактора, а димові труби 41 і 42 розташовані на краях газоходу кожної секції. Потік примусового повітря на другій секції багатоконтурної циркуляційної системи створює вентилятор 43. Мотор редуктор 44 забезпечує обертання шнека 2 вивантаження твердого залишку. При безперервній подачі полімерів в реактор, в верхній його точці, над розплавом полімерів розташована газова порожнина 45, яка заповнена ПГС. Установка безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій працює наступним чином. Попередньо в бункер 5 подаються відходи подрібнених термопластичних полімерів (А), які за допомогою поршня 19 з гідроциліндром 20 примусово ущільнюються і подаються зі сторони меншої основи 18 в наконечник 15, виконаний у вигляді зрізаного конуса з системою водяного (ВО) охолодження 16. Виконання наконечника у вигляді зрізаного конуса з кутом розкриття α=2,5-4° забезпечує оптимальне ущільнення подрібнених полімерів, з утворенням надійної пробки на вході в реактор, яка постійно відновлюється при подачі кожної нової порції відходів, які подаються в реактор. Вказаний діапазон є оптимальним, оскільки при меншому куті α4° різко зменшується щільність подрібнених полімерів в наконечнику, що може призвести до прориву розплаву полімерів в навколишнє середовище через бункер плунжерної системи завантаження, що може призвести до аварії. В наконечнику 15 подрібнені полімери ущільнюються і утворюють щільну пробку між меншою основою 18 і більшою основою 17, а при подальшій подачі відходів (А) вони просуваються в першу секцію 11 реактора 1 зі сторони меншої основи 14 зрізаного конуса 11. Після заповнення відходами першої секції 11 реактора 1, включається пальник 39, розташований в топковому пристрої, гарячі димові гази (ДГ) рухаються по газоходу 3 до димаря 41 і обігрівають першу секцію 11 реактора 1 до температури 250400 °C. При даній температурі полімерів в першій секції, вони розплавляються, але при цьому рідкі полімери мають велику в'язкість, що не сприяє осіданню твердого залишку і він разом з розплавленими полімерами проштовхується плунжерною системою через більшу основу 12 в другу циліндричну секцію 13 реактора 1. Виконання першої секції у вигляді зрізаного конуса забезпечує легке просування подрібнених полімерів всередині першої секції за рахунок її розширення з кутом β=1,5-3°, вказаний діапазон є оптимальним, оскільки при меншому куті від β3° різко зменшується щільність подрібнених полімерів на вході в першу секцію, що може призвести до прориву розплавлених полімерів через наконечник 15 і бункер 5 в навколишнє середовище і призведе до аварійної ситуації. Розташування першої секції під кутом φ=12-20° до горизонту забезпечує подачу відходів в об'єм рідкої фракції, що також виключає прорив токсичних газів із реактора через наконечник і бункер в навколишнє середовище за рахунок утворення із сторони реактора граничного прошарку із розплавлених полімерів, а із сторони бункера охолоджених в наконечнику подрібнених полімерів, в результаті утворюється надійна пробка, яка відновлюється при кожній подачі нової порції полімерів в реактор. Розташування першої секції 11 під кутом φ=12-20° є оптимальним, оскільки при меншому куті, φ20° виникають конструктивні труднощі в обслуговуванні плунжерної системи і топкових пристроїв при оптимальному їх розташуванні відносно реактора. При досягненні температури 400 °C в першій секції 11 реактора 1 продовжується подача полімерних відходів в реактор плунжерною системою 19, 20 і за рахунок цього рівень розплаву (РП) піднімається в другій секції 13 до рівня утворення газової порожнини 45, яка заповнена ПГС, після заповнення розплавом полімерів другої секції 13 реактора 1, включається пальник 40, розташований в топковому пристрої. Гарячі димові гази (ДГ), рухаючись по газоходу 4 до димаря 42, обігрівають другу секцію 13 реактора 1 до температури 400-800 °C. Під дією високої температури розплавлені полімери в другій секції 13 розкладаються з утворенням ПГС, яка з температурою 400-600 °C надходить через патрубок 7, який установлений на трубі 25 в багатоконтурну циркуляційну систему 8, кожний контур якої має охолоджувач ПГС. Теплообмінник першого і контуру 26 охолоджується природним повітряним охолодженням його 6 UA 120657 U 5 10 15 20 25 30 35 40 45 50 55 60 зовнішніх стінок, що забезпечує зниження температури ПГС з 400-600 °C до 300-350 °C. За рахунок розташування днища під кутом μ=3-5° до горизонту з уклоном в сторону трубопроводу, забезпечується розділення потоків, потік ПГС проходить по патрубку 7, а потік важких рідких компонентів з молекулярною масою більше 1500 проходить по трубопроводу 9 і стікають в реактор для повторного розкладання. Теплообмінник другого контуру 27 виконаний у вигляді пучка труб герметично вмонтованих в трубних дошках 29, 30, а примусове повітряне охолодження зовнішньої поверхні труб забезпечується високонапірним вентилятором 43 і за рахунок цього температура ПГС знижується до температури 200-250 °C, при цьому конденсуються важкі компоненти полімерів з молекулярною масою 400-1500, які також стікають в реактор по трубопроводу 9 для більш глибокого розкладання. Теплообмінник третього контуру 28 передбачає охолодження ПГС до температури 120-150 °C і відповідно конденсацію важких компонентів з молекулярною масою 200-400 за рахунок контактної теплопередачі ПГС з температурою 200-250 °C з ребрам 31, які в свою чергу охолоджуються проточною водою (ВО), яка знаходиться в камері 33 через верхню стінку короба 32. Важкі компоненти уже з меншою молекулярною масою 200-400 також повертаються в реактор для більш глибокого термічного розкладання важких компонентів вуглеводнів. Процес рециркуляції важких компонентів між контурами багатоконтурної циркуляційної системи і реактором може повторюватися десятки і сотні разів доти, поки ПГС не пройде всі три контури, імолекулярна маса яких не буде перевищувати 170-200, що відповідає низькооктановому бензину. Далі ПГС з легкими компонентами по трубопроводу 34 надходить в вихідний конденсатор 10 з водяним охолодженням (ВО), де вона охолоджується до температури не більше 35 °C, при цьому всі легкі компоненти конденсуються з утворенням рідкого палива легких фракцій (РПЛ) і в остатку виділяється піролізний газ (ПГ). Дана суміш РПЛ і ПГ надходить в розподільну ємність 35, де відбувається їх розділення, РПЛ - накопичується в нижній частині ємності 35 і відкачується споживачу, а ПГ - накопичується в верхній частині ємності 35 і подається в пальники 39, 40, де він спалюється, а утворене тепло використовується для нагріву реактора. Виконання другої секції 13 у вигляді циліндра, розташованого під кутом θ=45-53°, разом з першою секцією 11 забезпечує коефіцієнт заповнення реактора до 85 %, відповідно весь указаний об'єм важких компонентів розплавлених полімерів піддається термічній обробці, що сприяє їх глибокій деструкції і розкладанню на легкі компоненти в об'ємі ПГС. В процесі розкладання полімерів утворюються тверді залишки у вигляді технічного вуглецю, який опускається в розплаві суміші полімерів з температурою 400-600 °C на дно реактора і видаляються із другої секції 13 реактора 1 шнеком 2, який з однієї сторони упирається в опору 24, а з другої зв'язаний з приводом 44, який його обертає. Шнек 2 з зовнішньої сторони кришки 21 установлений в трубі 22, а з внутрішньої в зрізаній трубі 23 (Рис. 1, 2) по діаметру по всій її довжині, що сприяє просуванню твердого залишку в розплаві полімерів другої секції. Оскільки твердий залишок опускається на дно і знаходиться на внутрішній боковій поверхні циліндра 13, він захвачується шнеком 2 і видаляється, а твердий залишок, який плаває на поверхні розплаву накопичується в газовій порожнині 45 і також захвачується шнеком 2, далі надходить в трубу 22, яка герметично установлена на кришці 21. При просуванні твердого залишку по трубі 22, яка розташована також під кутом θ=45-53° до горизонту, по ній із твердого залишку стікає остаток розплавлених полімерів в реактор а сухий остаток через вертикальну трубу 36 з верхнім і нижнім шиберами відповідно 37, 38 накопичується в ємності 6. При заповненні ємності 6 твердими залишками закривають шибери 37 і 38 і від'єднують заповнену ємність 6 разом з шибером 38, що виключає вихід токсичних газів в навколишнє середовище. А шибер 37 герметизує сам реактор, що також виключає прорив токсичних газів із реактора в навколишнє середовище. В подальшому на місце заповненої ємності 6 установлюють пусту ємність з аналогічним шибером 38, а заповнену ємність 6 розташовують під витяжною вентиляцією відкривають шибер 38 і охолоджують ємність 6 разом з твердим остатком до температури 35 °C, забруднене не повітря з домішками летких вуглеводнів після витяжки подають в топкові пристрої і спалюють при температурі 900-1100 °C. Холодний твердий залишок після обробки під витяжкою не має запаху і не представляє загрози для навколишнього середовища і може застосовуватися як технічний вуглець. Таким чином, запропоновані конструктивні рішення дозволяють удосконалити установку безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій шляхом введення нових конструктивних елементів, які дозволять виключити зсередини реактора ненадійні шнеки, а просування твердого залишку і рідкого розплаву полімерів по довжині реактора забезпечить плунжерна система примусової подачі нової порції сировини через наконечник із бункера в реактор. Виконання реактора із двох секцій розташованих під різними кутами забезпечує: по - перше, максимальний коефіцієнт заповнення 7 UA 120657 U 5 реактора, до 85 %, по - друге, створення надійної відновлювальної пробки із полімерів, які безперервно подаються в реактор, що забезпечує екологічну безпеку всього технологічного процесу, по - третє, безперервне ефективне і надійне глибоке термічне розкладання високомолекулярних складових полімерів на низькомолекулярне рідке та газоподібне паливо і по - четверте, забезпечить саморегулюючий процес видалення твердого залишку із реактора без летких вуглеводнів, і за рахунок цього спрощується конструкція установки, збільшується її продуктивність по сировині на 40-60 % і відповідно збільшується на 25-50 % надійність установки. Виготовлений промисловий зразок установки і експлуатація її в безперервному режимі підтвердили екологічно безпечний режим її роботи. 10 ФОРМУЛА КОРИСНОЇ МОДЕЛІ 15 20 25 30 35 40 45 50 1. Установка безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій, яка містить герметичний реактор піролізу зі шнеком і системою зовнішнього обігріву, бункер для завантаження реактора та його розвантаження, патрубок для відведення із реактора багатокомпонентної парогазової суміші (ПГС) з температурою 400-600 °C, багатоконтурну циркуляційну систему, кожний контур якої має охолоджувач ПГС, трубопроводи для повернення у реактор сконденсованої важкої рідкої фракції, вихідний конденсатор з водяним охолодженням, яка відрізняється тим, що реактор виконаний із двох секцій, перша секція виконана у вигляді зрізаного конуса з кутом розкриття =1,5-3°, розташованого під кутом =12-20° до горизонту, більша основа якого направлена в сторону другої секції, яка виконана у вигляді циліндра розташованого під кутом =45-53° до горизонту, при цьому реактор зі сторони меншої основи зрізаного конуса першої секції оснащений наконечником з системою водяного охолодження, який виконаний у вигляді зрізаного конуса з кутом розкриття =2,5-4°, більша основа якого герметично з'єднана з реактором, а менша з бункером для завантаження, який оснащений плунжерною системою подачі відходів в реактор, при цьому зі сторони відкритого кінця циліндра другої секції герметично установлена кришка, в нижній частині якої, по всій довжині внутрішньої поверхні циліндра другої секції, вмонтований шнек, який з зовнішньої сторони кришки установлений в трубі, а з внутрішньої в поздовжньо зрізаній трубі по діаметру, на кінці якої жорстко вмонтована опора шнека, а в верхній частині кришки, перпендикулярно до неї вмонтована труба, на якій вмонтований патрубок, для відведення парогазової суміші із реактора, і трубопровід для повернення у реактор важкої рідкої фракції ПГС, які з'єднані з багатоконтурною циркуляційною системою, яка виконана у вигляді трьох послідовно з'єднаних між собою теплообмінників, перший теплообмінник зі сторони реактора виконаний у вигляді короба із природним повітряним охолодженням його зовнішніх стінок, а днище його розташовано під кутом =3-5° до горизонту з уклоном в сторону трубопроводу, другий теплообмінник виконаний у вигляді пучка труб герметично вмонтованих в трубних дошках із примусовим повітряним охолодженням зовнішньої поверхні труб, а третій виконаний у вигляді герметичного короба, розташованого над верхньою трубною дошкою, всередині якого розташовані ряд ребер, які знаходяться в тепловому контакті з верхньою стінкою короба, а зверху короба установлена камера з водяним охолодженням, герметичний об'єм короба з ребрами з'єднаний трубопроводом послідовно із вихідним конденсатором і розподільною ємністю. 2. Установка за п. 1, яка відрізняється тим, що перша секція реактора, наконечник з системою зовнішнього водяного охолодження і плунжерна система подачі відходів в реактор розташовані на одній осі, при цьому в нижній частині зовнішньої труби зі шнеком вмонтованої в кришці герметично установлена вертикальна труба з шиберами, яка з'єднана з ємністю для збирання твердого залишку. 3. Установка за п. 1, яка відрізняється тим, що патрубок і трубопровід розташовані перпендикулярно до горизонтальної площини, а система зовнішнього обігріву реактора виконана індивідуально на кожній секції реактора і оснащена окремим пальником з газоходом, а димові труби кожної секції розташовані на краях газоходу кожної секції. 8 UA 120657 U 9 UA 120657 U Комп’ютерна верстка Г. Паяльніков Міністерство економічного розвитку і торгівлі України, вул. М. Грушевського, 12/2, м. Київ, 01008, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

МПК / Мітки

МПК: C10G 1/00, B09B 3/00, F23G 5/027

Мітки: одержанням, глибокої, палива, фракцій, термічної, легких, безперервної, термопластичних, рідкого, установка, утилізації, відходів

Код посилання

<a href="https://ua.patents.su/12-120657-ustanovka-bezperervno-gliboko-termichno-utilizaci-termoplastichnikh-vidkhodiv-z-oderzhannyam-ridkogo-paliva-legkikh-frakcijj.html" target="_blank" rel="follow" title="База патентів України">Установка безперервної глибокої термічної утилізації термопластичних відходів з одержанням рідкого палива легких фракцій</a>

Попередній патент: Спосіб визначення ефективності лікування експериментальної пудендопатії

Наступний патент: Гібридний комутаційний апарат змінного струму підвищеної надійності

Випадковий патент: Спосіб очищення води та пристрій для його здійснення