Пристрій для нанесення штрихових кодів на паперовий носій

Формула / Реферат

1. Устройство для нанесения штриховых кодов на бумажный носитель, содержащее печатающий барабан, обладающий возможностью вращения с постоянной скоростью, красящий механизм, установленный со стороны боковой поверхности печатающего барабана и содержащий набор из трех роликов, первый из которых установлен жестко на оси вращения, соединенной с валом двигателя, второй ролик установлен жестко на оси вращения в контакте боковой его поверхности с боковой поверхностью первого ролика, третий ролик установлен жестко на оси вращения в контакте боковой его поверхности с боковой поверхностью второго ролика, узел синхронизации, установленный у одного из оснований печатающего барабана, электродвигатель с ременной передачей, предназначенный для привода печатающего барабана, блок ударных молоточков, установленный со стороны боковой поверхности печатающего барабана катушку с бумажной лентой, конец которой протянут между боковой поверхностью печатающего барабана и верхними площадками ударных молоточков механизм протяжки бумажной ленты, блок управления и блок питания, отличающееся тем, что печатающий барабан имеет форму цилиндра, на боковую поверхность которого по своей окружности закреплена линейка, содержащая дорожку с комбинациями выступов и пробелов, интерпретирующих штриховой код алфавитно-цифровых символов, ниже этой дорожки расположена вторая дорожка с изображениями самих символов, закодированных на первой дорожке, при этом линейка выполнена из эластичного материала, обладающего большим коэффициентом сцепления с краской, в красящем механизме первый и третий ролики изготовлены из металла, второй ролик изготовлен из эластичного материала, кроме того, введен дополнительно четвертый эластичный ролик, который установлен таким образом, что предоставляется возможность контактирования его боковой поверхности с боковой поверхностью третьего ролика и боковой поверхностью печатающего барабана, на оси первого ролика установлено ведущее зубчатое колесо, входящее в зацепление и ведомым зубчатым колесом, установленным на оси второго ролика, на оси третьего ролика установлено ведомое зубчатое колесо, входящее в зацепление с зубчатым колесом, установленным на оси второго ролика, кроме того, на оси второго ролика установлен ведущий шкив, соединенный приводным ремнем с ведомым шкивом, установленным на оси четвертого ролика; в качестве красителя использована вязкая типографская краска, сбоку первого ролика установлен узел подачи краски, содержащий емкость, выполненную в форме совка и установленную с наклоном к горизонтальной плоскости на поворачивающейся оси так, что в результате этого будет образована щель s1, шириной D1 = 6-10 мкн между торцом дна в конце емкости и боковой поверхностью первого ролика, при этом предоставляется возможность регулирования угла наклона емкости с помощью двух винтов, установленных под дном емкости таким образом, что их торцы соприкасаемы с дном емкости вблизи полученной щели s1, ниже первого ролика установлен узел с емкостью для стока краски, причем емкость выполнена таким образом, что ее боковая стенка со стороны печатающего барабана выше боковой стенки противоположной стороны и имеет заостренный изгиб в сторону боковой поверхности первого ролика на уровне его оси, в результате чего будет получена щель s2 шириной D2£D1 между боковой поверхностью первого ролика и торцом изгиба, при этом имеется возможность регулирования ширины D2 щели s2 путем перемещения емкости с помощью двух винтов, установленных в соответствующих гайках, приваренных по краям дна емкости, и вращающихся в подшипниках, установленных в фиксированных стойках.

2. Устройство для нанесения штриховых кодов на бумажный носитель по п.1, οτличающееся тем, что с противоположной красящему механизму стороны боковой поверхности печатающего барабана установлен узел снятия краски, содержащий войлочные ролики, боковые поверхности которых прижаты к боковой поверхности печатающего барабана с возможностью их вращения за счет сил трения на своих осях, закрепленных к кронштейнах, причем регулирование усилий прижатия роликов к боковой поверхности печатающего барабана возможно путем перемещения, а затем фиксирования роликов в крепежной планке, за механизмом протяжки бумажной ленты установлен механизм автоматической отрезки бумажной ленты с отпечатанным штриховым кодом.

Текст

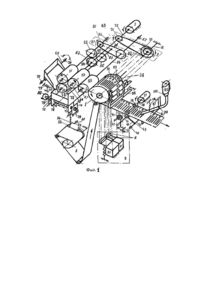

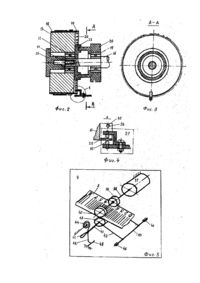

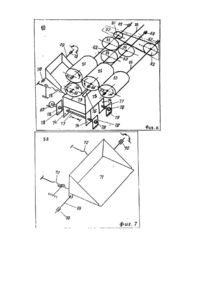

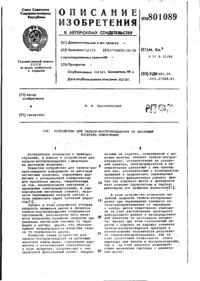

Изобретение относится к области автоматизированной идентификации штучных грузов, а именно к типу специализированных электромеханических печатающих устройств (принтеров) с печатающим барабаном настольного исполнения, предназначенных для нанесения (печати) штриховых кодов на бумажные носители при идентификации почтовых отправлений, различных предметов, изделий, грузов и т.д. В известных электромеханических принтерах с печатающим барабаном, предназначенных для печатания штриховых кодов на бумажных носителях (этикетках) используется в качестве красителя специальная пленочная лента с графитовым покрытием [1.2.3]. Красящую ленту в устройствах данного типа располагают между боковой поверхностью печатающего барабана и бумажным носителем (бумажной лентой). Причем, сторона ленты с графитовым покрытием обращена к бумажному носителю. Ниже бумажного носителя расположен блок ударных молоточков. При срабатывании ударного молоточка бумажный носитель с красящей лентой с необходимой силой удара прижимается к штрихкодовой комбинации выступов заданного знака на боковой поверхности печатающего барабана, в результате чего на бумажном носителе образовывается соответствующий отпечаток. Для переноса графитового порошка на бумажный носитель и получения качественного отпечатка штрихкодового символа, молоточек должен обладать большой силой удара. Исходя из этого условия в принтерах используются сложной конструкции блоки ударных молоточков, Кроме того, с целью равномерного прилегания контактных площадок ударных молоточков к поверхностям выступов штрихкодовых комбинаций печатающих барабанов, ограничены размеры молоточков, что в свою очередь ограничивает размеры штрихов (полосок) штрихового кода, наносимого на бумажный носитель. В частности, высота штрихов (длина полосок) не превышают 6 мм. С целью предотвращения деформации выступов штрихкодовых комбинаций от ударов по ним молоточками, боковые поверхности с выступами выполнены из высокопрочных материалов, В большинстве устройств на боковые поверхности барабанов навернуты и закреплены латунные или бронзовые линейки, содержащие дорожки выступов, интерпретирующих штриховые коды алфавитно-цифровых символов. В ряде случаев, для идентификации посылочной почты требуется, чтобы размеры штрихов по высоте были не менее 15 мм. Это вызвано тем. что считывание штрихового кода с этикеток, наклеенных на посылки, осуществляется в основном с помощью ручных считывающих устройств типа "Световой карандаш". Известные устройства с печатающим барабаном [1, 2], в которых в качестве красителя применяется специальная пленочная лента с графитовым красящим слоем, для нанесения штриховых кодов на бумажные носители с размерами штрихов по высоте 15 и более мм не пригодны. Это ограничивает область их применения, что является недостатком. В устройствах печатания штриховых кодов модели 8220 фирмы Intermec (США) штрихи печатаются с высотой 5,88 мм [3]. Для получения большой силы удара в блоке ударных молоточков данного устройства применяются постоянные магниты с токами подмагничивания, что приводит к перегреву блока при длительной его работе. С целью охлаждения блока в устройстве установлен вентилятор с воздухопроводом [3]. Специальная пленочная красящая лента с графитовым красящим слоем является одноразового использования и обладает сравнительно большой стоимостью, Применение обычных красящих лент, используемых в печатающих машинках, не дает необходимого качества печати штрихового кода: неровные контуры боковых кромок штрихов; смазывание пробелов между штрихами; нарушение заданного соотношения размеров по ширине узких и широких штрихов и пробелов. На оттиске штрихов просматривается структура материала красящей ленты в виде мелкой сетки [4]. Все это вместе взятое вызывает при считывании штрихового кода появление ошибок, что недопустимо. Кроме того, серьезным недостатком печатающих устройств с использованием в качестве промежуточного носителя краски красящих лент, является сравнительная сложность механизмов протяжек, намотки, удержания в устойчивом положении красящей ленты [4]. Известны устройства для печатания алфавитно-цифровой информации в которых в качестве красителей используются жидкие масляные краски [4], в каждом данного типа устройстве краски подается на выпуклую поверхность печатающего барабана с помощью ролика, пропитанного заранее жидкой краской. Так, в устройстве, выбранном за прототип и описанном в источнике [4], красящий механизм состоит из трех роликов, первый из которых является войлочным и заранее пропитывается краской. Однако применение такого красящего механизма пригодно только для печатания алфавитно-цифровых знаков и штриховых кодов с небольшими размерами штрихов (не более 6 мм по высоте). Качество печати штриховых кодов с большими размерами штрихов этот красящий механизм не обеспечивает. Дело в том, что войлочный ролик, пропитанный жидкой краской не обеспечивает равномерную подачу краски на печатающий барабан, При этом, не исключается в контуре знака наличия разрывов, зазубрин и неравномерность его окраски. Алфавитно-цифровые знаки читаются визуально - человеком, поэтому эти дефекты не оказывают особого влияния на чтение. Они могут быть при чтении и незамечены. В то время, как штриховые коды читаются автоматом, в связи с этим наличие в полосках кода любого из этих дефектов может привести к появлению ошибки при автоматическом чтении штрихкодовой информации. Наряду с этим данный красящий механизм, обладает следующими недостатками: через некоторое время непрерывной работы (через 300 ч) требуется производить замену войлочного ролика; необходимы приспособления и некоторое время для пропитки войлочного ролика краской; неравномерная пропитка боковой поверхности войлочного ролика вызывает не одинаковую и неравномерную окраску отпечатанных знаков; при небольшом перерыве в работе механизма краска на войлочном ролике будет засыхать, что требует принятия дополнительных мер по восстановлению войлочного ролика в нормальное состояние; с каждым циклом печати, запас краски в войлочном ролике будет уменьшаться, в результате чего знаки, отпечатанные первыми, будут иметь "жирную" окраску, а при печати последующих знаков "жирность" их окраски будет убывать и через некоторое время работы устройства знаки будут печатать на бумагу с "бледной" окраской. При печатании штриховых кодов все эти недостатки недопустимы, так как оказывают отрицательное влияние на качество отпечатанных штрихов. В основу изобретения поставлена задача создания устройства для нанесения штриховых кодов на бумажный носитель на основе электромеханического печатающего устройства, в котором установлены другой специализированный печатающий барабан; узел подачи краски в красящий механизм; узел с емкостью для стока краски, подаваемой в красящий механизм, узел снятия краски с печатающего барабана после каждого цикла печати, механизм автоматической отрезки бумажной ленты с отпечатанным штриховым кодом, блок управления, функционирующий в соответствии с алгоритмом работы устройства. В результате всего этого повышается качество печати и увеличивается диапазон размеров штриховых кодов, печатаемых устройством, без ухудшения их качества, за счет чего значительно расширяется область применения устройства для идентификации различных изделий, промышленных товаров, штучных грузов, в том числе, и почтовых отправлений. Поставленная задача решается тем, что в устройстве для нанесения штриховых кодов на бумажный носитель, содержащем: печатающий барабан, обладающего возможностью вращения с постоянной скоростью: красящий механизм, установленный со стороны боковой поверхности печатающего барабана и содержащий набор из трех роликов, первый из которых установлен жестко на оси вращения, соединенной с валом двигателя, второй ролик установлен жестко на оси вращения в контакте боковой его поверхности с боковой поверхностью первого ролика, третий ролик установлен жестко на оси вращения в контакте боковой его поверхности с боковой поверхностью второго ролика; узел синхронизации, установленный у одного из оснований печатающего барабана; электродвигатель с ременной передачей, предназначенный для привода печатающего барабана, блок ударных молоточков, установленный со стороны боковой поверхности печатающего барабана; катушку с бумажной лентой, конец которого протянут между боковой поверхностью печатающего барабана и верхними площадками ударных молоточков; механизм протяжки бумажной ленты; блок управления и блок питания. Согласно изобретению, печатающий барабан имеет форму цилиндра, на боковую поверхность которого по всей окружности закреплена линейка, содержащая дорожку с комбинациями выступов и пробелов, интерпретирующих штриховой код алфавитно-цифровых символов, ниже этой дорожки расположена вторая дорожка с изображениями символов, закодированных на первой дорожке, при этом линейка выполнена из эластичного материала, обладающего большим коэффициентом сцепления с краской. В красящем механизме первый и третий ролики изготовлены из металла, второй ролик изготовлен из эластичного материала. Кроме того, введен дополнительно четвертый эластичный ролик, который установлен таким образом, что предоставляется возможность контактирования его боковой поверхности с боковой поверхностью третьего ролика и боковой поверхностью печатающего барабана. На оси первого ролика установлено ведущее зубчатое колесо, входящее в зацепление с ведомым зубчатым колесом, установленным на оси второго ролика. На оси третьего ролика установлено ведомое зубчатое колесо, входящее в зацепление с зубчатым колесом, установленным на оси второго ролика. Кроме того, на оси второго ролика установлен ведущий шкив, соединенный приводным ремнем с ведомым шкивом, установленным на оси четвертого ролика. В качестве красителя использована вязкая типографская краска. Сбоку от первого ролика установлен узел подачи краски, содержащий емкость, выполненную в форме совка и установленную с наклоном к горизонтальной плоскости на поворачивающейся оси так, что в результате этого будет образована щель d 1 шириной D1=6-10 мкн между торцом дна в конце емкости и боковой поверхностью первого ролика, при этом предоставляется возможность регулирования угла наклона емкости с помощью двух винтов, установленных под дном емкости таким образом, что их торцы соприкасаются с дном емкости вблизи полученной щели d 1. Ниже первого ролика установлен узел с емкостью для стока краски, причем емкость выполнена таким образом, что ее боковая стенка со стороны печатающего барабана выше боковой стенки противоположной стороны и имеет заостренный изгиб в сторону боковой поверхности первого ролика на уровне его оси, в результате чего будет получена щель d 2 шириной D2£D1 между боковой поверхностью первого ролика и торцом изгиба. При этом, имеется возможность регулирования ширины D2 щели d 2 путем перемещения емкости с помощью двух винтов, установленных в соответствующих гайках, приваренных по краям дна емкости, и вращающихся в подшипниках, установленных в фиксированных стойках. С противоположной красящему механизму стороны боковой поверхности печатающего барабана установлен узел снятия краски, содержащий войлочные ролики, боковые поверхности которых прижаты к боковой поверхности печатающего барабана с возможностью их вращения за счет сил трения на своих осях, закрепленных в кронштейнах, причем регулирование усилий прижатия роликов к боковой поверхности печатающего барабана возможно путем перемещения, а затем фиксирования роликов в крепежной планке. За механизмом протяжки бумажной ленты установлен механизм автоматической отрезки бумажной ленты с отпечатанным штриховым кодом. Благодаря набору в красящем механизме вышеуказанных роликов и регулированию щелей d 1, d 2 краска подается на боковую поверхность печатающего барабана равномерным слоем с оптимальной его толщиной. При этом краска наносится только на верхние площадки выступов штрихкодовых комбинаций символов и знаков, не попадая и не засоряя промежутки между выступами. В результате этого при прижатии бумажной ленты к заданному участку боковой поверхности печатающего барабана с небольшим усилием, на ленту наносится изображение штрихкодового символа с необходимой контрастностью и ровными контурами штрихов. Причем качество печати штрихов не будет меняться от изменения размеров верхних площадок выступов. Благодаря узлу снятия краски предотвращается накопление краски на боковой поверхности печатающего барабана, В результате этого, в следующем цикле передача красящего слоя с четвертого ролика происходит на чистую (не засоренную краской) боковую поверхность печатающего барабана. На фиг.1 показана кинематическая схема заявляемого устройства для нанесения штриховых кодов на бумажный носитель; на фиг.2 - эскиз печатающего барабана с узлом синхронизации в сборе с фрикционной муфтой, неподвижной осью и шкивом ременной передачи (вид спереди прямоугольной проекции в разрезе); на фиг. 3 - сечение А-А печатающего барабана с узлом синхронизации в сборе с фрикционной муфтой, неподвижной осью и шкивом ременной передачи, показанное на фиг.2; на фиг.4 - эскиз узла синхронизации в сборе с печатающим барабаном (вид спереди прямоугольной проекции в разрезе); на фиг.5 - кинематическая схема механизма протяжки бумажной ленты; на фиг.6 - кинематическая схема красящего механизма; на фиг.7 - кинематическая схема узла подачи краски; на фиг.8 - эскиз емкости узла подачи краски; на фиг.9 кинематическая схема узла с емкостью для стока краски; на фиг. 10 - эскиз емкости для стока краски; на фиг.11 - эскиз узла снятия краски (вид спереди прямоугольной проекции); на фиг.12 - эскиз узла снятия краски (вид сбоку, слева, прямоугольной проекции); на фиг, 13 - кинематическая схема механизма отрезки бумажной ленты со штриховым кодом; на фиг.14 - структурная схема устройства нанесения штриховых кодов на бумажный носитель; на фиг. 15 - электрическая принципиальная схема блока управления устройством нанесения штриховых кодов на бумажный носитель; на фиг. 16 - схема, поясняющая принцип работы устройства нанесения штриховых кодов на бумажный носитель. Устройство для нанесения штриховых кодов на бумажный носитель содержит (фиг. 1-4) непрерывновращающийся печатающий барабан 1, электродвигатель 2, ременную передачу 3, узел синхронизации 4, блок 5 ударных молоточков 6, катушку 7 с бумажной лентой 8, механизм 9 протяжки бумажной ленты 8 (фиг.1, 5, красящий механизм 10 (фиг.1, 6), узел 11 снятия краски (фиг.1, 11, 12), механизм 12 отрезки бумажной ленты 8 (фиг.1, 13), блок 13 управления и блок 14 питания (фиг.14). Печатающий барабан 1 представляет собой цилиндр 15 (фиг.2, 3), на боковую поверхность которого по всей окружности закреплена линейка 16, выполненная из эластичного полимерного материала, с наружной стороны линейка 16 содержит дорожку с комбинациями выступов и пробелов, интерпретирующих штриховой код алфавитно-цифровых символов и других знаков. Ниже этой дорожки расположена вторая дорожка с изображениями символов, закодированных штриховым кодом на первой дорожке. Печатающий барабан 1 с впрессованным подшипником 17 установлен на неподвижной оси 18 (фиг.1, 2). На этой же оси 18 установлен с впрессованным подшипником 19 ведомый шкив 20 ременной передачи 3. Ведущий шкив 21 ременной передачи 3 (фиг.1) установлен на валу 22 электродвигателя 2. С ведомым шкивом 20 сопряжена фрикционная эластичная муфта 23 (фиг.2), к торцевой поверхности которой прижато основание печатающего барабана 1 со стороны узла синхронизации 4 (фиг.2). В торец оси 18 ввинчен винт 24, впрессованный в головку 25, с помощью которого печатающий барабан 1 прижат к фрикционной эластичной муфте 23. Узел синхронизации 4 содержит синхронизирующее кольцо 26 и датчик 27 синхронизации (фиг,4). Синхронизирующее кольцо 26 сопряжено с печатающим барабаном 1 и имеет синхронизирующие отверстия 28, число которых равно числу штриховых комбинаций выступов на боковой поверхности барабана 1. Датчик 27 синхронизации представляет собой оптопару, состоящую из светоизлучателя 29 и фотоприемника 30, установленных между внутренней и наружной боковыми поверхностями синхронизирующего кольца 26 напротив окружности с синхронизирующими отверстиями 28. Блок 5 ударных молоточков 6 (фиг.1) установлен ниже штрихкодового печатающего барабана 1 и содержит электромагниты 31, число которых равно числу ударных молоточков 6. Молоточки 6 соединены с якорями электромагнитов 31. Катушка 7 с бумажной лентой 8 установлена на неподвижной оси 32 (фиг.1). Рядом с катушкой 7 бумажной ленты 8 установлен натяжной ролик 33 с натяжной пружиной 34. Ролик 33 закреплен на оси 35, один конец которой установлен в подшипнике 36 скольжения. Механизм 9 протяжки ленты 8 содержит шаговый двигатель 37 (фиг.1, 5), на валу 38 которого установлены два ведущих эластичных ролика 39,40. Под ведущими роликами 39,40 установлен на невращающейся оси 41 рамки 42 ведомый эластичный ролик 43. В рабочем положении ролики 39, 40, 43 зажимают по краям протянутую между ними бумажную ленту 8, Зажатие бумажной ленты 8 между роликами 39, 40, 43 осуществляется с помощью пружины 44. С противоположной стороны от ведомого ролика 43 рамка 42 имеет ось 45, концы которой установлены в подшипниках 46 скольжения. На конце ведомого ролика 43 закреплены рукоять 47 и стопорный крючок 48. Ниже торца ведомого ролика 43 установлен стопорный выступ 49. Красящий механизм 10 устройства печати штриховых кодов выполнен на основе применения в качестве красителя вязкой типографской краски и содержит (фиг.1, 6): четыре ролика 50, 51, 52, 53, первый из которых выполняет функцию подающего ролика 50 и выполнен из металла, второй ролик 51, выполненный из резины или другого эластичного материала, является раскатным роликом, третий ролик 52, выполненный из металла, является промежуточным, четвертый ролик 53, выполненный также из резины или другого эластичного материала, выполняет функцию накатного ролика; ведущее зубчатое колесо 54; ведомые зубчатые колеса 55, 56; ременную передачу 57; узел 58 подачи краски (фиг.1, 6, 7); узел 59 с емкостью 60 для стока краски (фиг.1,9, 10). Первый подающий ролик 50 (фиг.1, 6) размещен на валу 22 электродвигателя 2 над емкостью 60 для стока краски. Конец вала 22 размещен в подшипнике качения 61. Второй раскатный ролик 51, третий промежуточный ролик 52, четвертый накатный ролик 53 установлены жестко соответственно на вращающихся осях 62, 63, 64, концы которых размещены в подшипниках скольжения 65, 66, 67. Ось 62 раскатного ролика 51 расположена параллельно оси первого подающего ролика 50 (фиг.1,6) в вертикальной плоскости и параллельно оси 63 третьего промежуточного ролика 52 в горизонтальной плоскости таким образом, что боковая поверхность второго раскатного ролика 51 контактирует с боковой поверхностью первого подающего ролика 50 и боковой поверхностью третьего промежуточного ролика 52. Оси 62, 63 третьего промежуточного ролика 52 и четвертого накатного ролика 53 расположены параллельно друг другу и оси 18 печатающего барабана 1 таким образом (фиг.1), что боковая поверхность четвертого накатного ролика 53 контактирует с одной стороны с боковой поверхностью третьего промежуточного ролика 52, а с другой стороны, с боковой поверхность печатающего барабана 1. Узел 58 подачи краски содержит емкость 68, которая выполнена в виде совка (фиг. 1, 6, 7, 8) и установлена с наклоном к горизонтальной плоскости на оси 69 (фиг.1, 6, 7, 8), вращающейся в подшипниках 70 скольжения таким образом, что торец дна 71 емкости 68 со стороны первого ролика 50 образовывает с боковой поверхностью этого ролика 50 щель d 1 (фиг.16) шириной D1=6-10 мкн по всей длине ее образующей. с целью регулирования ширины D1 щели d 2 в горизонтальном положении ниже дна емкости 68 установлена пара регулировочных винтов 72 (фиг.1, 6, 7, 16) так, что их торцы упираются в нижнюю часть дна 71 емкости 68. Узел 59 с емкостью 60 для стока краски установлен под первым подающим роликом 50 (фиг.1, 6, 9, 16). Емкость 60 имеет форму прямоугольного корыта, к передней и задней частям дна 73 (фиг. 10) которого прикреплены гайки 74. Боковая стенка 75 емкости 60 со стороны третьего промежуточного ролика 52 выше противоположной стенки и заканчивается прямоугольным изгибом 76 (фиг. 1, 6, 16, 10) в сторону боковой поверхности первого подающего ролика 50, Торец изгиба 76 имеет заостренную форму (фиг.10), который со стороны первого подающего ролика 50 по всей длине образующей его боковой поверхности образовывает щель d 2, ширина которой D2£D1 (фиг. 16). С целью регулирования ширины D2 щели d 2 емкость 60 для стока краски с помощью гаек 74 установлена на винтах 77, которые совместно образовывают винтовые передачи. Винты 77 вращаются в подшипниках 78, установленных в фиксированных стойках 79. Со стороны узла 58 подачи краски на винтах 77 установлены маховички 80 (фиг. 1, 6, 9, 16). Ведущее зубчатое колесо 54 установлено на валу 22 электродвигателя 2, а ведомые зубчатые колеса 55, 56 установлены соответственно на осях 62,63 второго и третьего роликов 51, 52 и находятся между собой в зацеплении. Ведомый шкив 81 ременной передачи 57 установлен на оси 62, а ведомый шкив 82 - на оси 64 четвертого ролика 53 (фиг. 1,6). Узел 11 для снятия краски расположен с правой стороны боковой поверхности штрихкодового печатающего барабана 1 (фиг. 1,16) и содержит (фиг. 1,11,12): войлочные ролики 83, 84, 85; кронштейны 86, 87; крепежную пластину 88. Ролики 83, 84, 85 расположены на осях 89,90,91, концы которых размещены в подшипниках 92 скольжения, установленных в боковых щеках кронштейнов 86, 87 (фиг.11, 12). Нижняя планка кронштейна 86 закреплена в пазу крепежной пластины 88 с помощью болта 93 с гайкой 94 таким образом, что боковые поверхности войлочных роликов 83,84,85 прижимаются с некоторым усилием к боковой поверхности штрихкодового печатающего барабана 1 (фиг.1, 16), Механизм 12 отрезки бумажной ленты 8 установлен за механизмом 9 протяжки и содержит: электромагнит 95 (фиг.1, 13); неподвижный и подвижный ножи 96, 97; возвратную пружину 98. Неподвижный нож 96 расположен под бумажной лентой 8, а подвижный нож 97 установлен на оси 99 над бумажной лентой 8 под некоторым углом к торцу неподвижного ножа 96. При этом один конец подвижного ножа 97 закреплен с якорем 100 электромагнита 95, а другой - с возвратной пружиной 98. Блок управления 13 и блок питания 14 размещены в одном корпусе с электромеханической частью устройства. Блок 13 управления содержит клавиатуру 101, схему 102 управления, дисплей 103 и выключатель 104 (фиг. 14). Схема 102 управления выполнена на базе контроллера 105 KM 181BE48, к выходам порта Р1 которого подключены входы дисплея 103 (фиг. 15). К выходам порта Р2 подключены следующие элементы схемы управления; реле 106 включения электродвигателя 2 к выходу Р2.0; усилитель 107 мощности электромагнитов 61 блока 5 ударных молоточков к выходу Р2.1; усилитель 108 мощности шагового двигателя 37 механизма 9 протяжки бумажной ленты 8 к выходу Р2.2; усилитель 109 мощности электромагнита 97 механизма 12 отрезки бумажной ленты 8 к выходу Р2.3; выход датчика 27 синхронизации к входу Р2.4. К входам порта BUS контроллера 105 подключены через схему ИЛИ 110 выходы шины данных ЭВМ и клавиатуры 101. К управляющим входам и выходам контроллера 105 подключены: выход ЧТ к соответствующим входам ЧТ клавиатуры 101 и ЭВМ; вход ÑÁÐ к выходу ÑÁÐ клавиатуры 101; вход ЗПР через схему ИЛИ 111 соответственно к выходу ЗПР клавиатуры 101 и ЭВМ; выход ЗП к соответствующему входу ЗП дисплея 103 (фиг. 15). Выключатель 104 установлен в цепи подачи напряжения ~Uс от сети в блок 14 питания (фиг.14). Электродвигатель 2 к цепи литания подключен через контакт 112 реле 106 включения электродвигателя 2 (фиг. 15). Устройство работает следующим образом. При замыкании выключателя 104 в блок 14 питания подается напряжение сети U, которое в блоке 14 преобразовывается 8 необходимые напряжения для питания соответствующих узлов устройства. Одновременно с этим срабатывает реле 106 включения электродвигателя 2. При срабатывании реле 106 через его контакты 112 запускается электродвигатель 2 (фиг. 15) и вращение его вала 22 передается первому подающему ролику 50 и через зубчатые колеса 54, 55 роликам 51, 52, а через ременную передачу 57 ролику 53. Вращающийся первый подающий ролик 50 захватывает из щели d 1 слой краски толщиной 6-10 мкми подает его на второй раскатный ролик 51. Но прежде чем этот слой краски будет подаваться на второй раскатный ролик 51, он проходит через щель d 2 между образующей боковой поверхности первого подающего ролика 50 и торцом изгиба 76 (фиг.1, 6, 16). С помощью торца изгиба 76 слой краски выравнивается до заданной толщины по всей длине образующей боковой поверхности первого подающего ролика 50 и затем ровным слоем подается на боковую поверхность второго раскатного ролика 51. Регулирование ширины D1 щели d 2 осуществляется путем изменения угла наклона емкости 68 для подачи краски с помощью регулировочных винтов 72 (фиг.1, 6.7, 16). Регулирование ширины D2 щели d 2 осуществляется путем горизонтального перемещения емкости 60 для стока краски с помощью винтов 77, привод которых производится вручную с помощью маховичков 80 (фиг. 1,6, 9, 16). Не захваченная краска подающим металлическим роликом 50 из щели d 1 отсекается торцом изгиба 76 и поступает в емкость 60 для стока краски. Слой краски, подаваемый на второй раскатный ролик 51 (фиг.1, 6, 16) боковой поверхностью вращающегося металлического ролика 50 раскатывается и тонким, сплошным и непрерывным слоем передается на третий промежуточный ролик 52, с которого слой краски равномерно переносится на четвертый накатный ролик 53 и с помощью боковой поверхности вращающегося третьего промежуточного ролика 52 снова раскатывается на боковой поверхности четвертого накатного ролика 53, а затем с нее равномерным тонким слоем наносится на боковую поверхность печатающего барабана 1. По команде из блока 13 управления (фиг. 14) при заданном положении печатающего барабана 1 и синхронизирующего кольца 26 узла синхронизации 4 (фиг.1. 2) срабатывает блок 5 ударных молоточков и своими молоточками 6 прижимает бумажную ленту 8 к необходимым штрихкодовым комбинациям выступов и необходимым алфавитно-цифровым символом, в результате чего получается на бумажной ленте 8 соответствующий отпечаток. Ввод исходных данных в схему управления 102 осуществляется с клавиатуры 101 блока управления 13 или от ЭВМ (фиг.14, 15). После получения отпечатка на бумажной ленте 8 штрихового кода заданного символа и самого символа срабатывает шаговый двигатель 37 механизма 9 протяжки бумажной ленты 8 и поворачивает на необходимый угол ведущие ролики 39, 40, в результате чего бумажная лента 8, зажатая между ведущими и ведомыми роликами 39, 40, 43 протягивается на один шаг к выходу печатающего устройства (фиг. 1, 5). Для заправки бумажной ленты 8 между роликами 39, 40, 43 производится отжатие рамки 42 с ведомым роликом 43 в нижнее положение и фиксация их с помощью стопорного крючка 48 и стопорного выступа 49 (фиг. 1,5). Удержание бумажной ленты 8 между роликами 39, 40, 43 с необходимым усилием осуществляется пружиной 44. Оставшийся слой краски после получения на бумажной ленте 8 отпечатка стирается с помощью войлочных роликов 83, 84, 85 узла снятия краски 11 (фиг. 1, 16), которые прижаты к боковой поверхности печатающего барабана 1. Таким образом нанесение следующего слоя краски с четвертого ролика 53 происходит на "чистую" боковую поверхность штрихкодового печатающего барабана 1 и, вследствие этого, не происходит засорение боковой поверхности оставшейся краской после ее переноса с боковой поверхности штрихкодового печатающего барабана 1 на бумажную ленту 8. С целью выбора необходимых усилий прижатия войлочных роликов 83, 84, 85 к штрихкодовому барабану 1, нижняя планка кронштейна 86 узла 11 снятия краски перемещается и фиксируется в необходимом положении в пазу крепежной пластины 88 (фиг. 1, 11). Узел 11 снятия краски является съемным и через определенный период работы может сниматься для промывки или для замены новым. После того, как на бумажную ленту 8 будет нанесен штриховой код всех необходимых реквизитов, по сигналу из блока 13 управления срабатывает электромагнит 95 механизма 12 отрезки бумажной ленты 8 и приводит в действие подвижной нож 97, в результате чего происходит отрезка участка ленты 8 со штриховым кодом. Штрихкодовый печатающий барабан 1 вращается на неподвижной оси 18 непрерывно с постоянной круговой скоростью за счет сил трения, создаваемых между основанием барабана 1 со стороны синхронизирующего кольца 26 и фрикционной эластичной муфтой 23, сопряженной с ведомым шкивом 20 ременной передачи 3 (фиг. 1, 2). Удержание штрихкодового барабана 1 при его вращении на оси 18 осуществляется с помощью винта 24 и головки 25. Штрихкодовый печатающий барабан 1 является съемным. Его съем осуществляется в нерабочем режиме устройства в обратном порядке его установки и фиксации на оси 18. Благодаря этому предоставляется возможность устанавливать в устройство печатающие барабаны с различными размерами выступов штрихкодовых комбинаций, а следовательно и печатать штриховые коды с различными размерами штрихов. Применение красящего механизма с использованием вязкой типографской краски и вышеизложенных технических решений позволяет повысить качество печати штриховых кодов без ограничения их размеров. Благодаря этому расширяется сфера применения устройств печати штриховых кодов в системах кодирования информации и идентификации различных грузов штриховыми кодами. В частности, с целью автоматизации технологических процессов обработки, продвижения и доставки посылочной почты, возникает необходимость кодировать на посылках ряд реквизитов машиночитаемыми кодами. В качестве машиночитаемых кодов используются штриховой код с увеличенными размерами штрихов. Штриховые коды сначала наносятся на бумажные этикетки, которые затем наклеиваются на посылки. В местах сортировки и обработки посылок штриховые коды читаются автоматическими устройствами и выдаются в электронную вычислительную машину на их обработку. Этим самым повышается эффективность использования вычислительной техники в технологических процессах обработки посылочной почты. Применение заявляемого устройства с печатающими барабанами для нанесения штриховых кодов на бумажные носители с высоким качеством печати позволяет устанавливать эти устройства, как наиболее простые и дешевые из всех видов устройств, в местах приема посылок для кодирования необходимых реквизитов на посылках и их идентификации, что в свою очередь позволяет создавать высокоэффективные автоматизированные системы контроля, учета, прохождения и обработки посылок на предприятиях связи, а следовательно и получить значительные экономические и социальные эффекты.

ДивитисяДодаткова інформація

Назва патенту англійськоюBar coding unit on the paper medium

Автори англійськоюBerezanskyi Rostylav Trokhimovych

Назва патенту російськоюУстройство для нанесения штриховых кодов на бумажном носителе

Автори російськоюБерезанский Ростислав Трофимович

МПК / Мітки

МПК: G06K 1/00

Мітки: штрихових, паперовий, нанесення, носій, пристрій, кодів

Код посилання

<a href="https://ua.patents.su/12-19359-pristrijj-dlya-nanesennya-shtrikhovikh-kodiv-na-paperovijj-nosijj.html" target="_blank" rel="follow" title="База патентів України">Пристрій для нанесення штрихових кодів на паперовий носій</a>

Попередній патент: Спосіб обробки шлакометалевого розплаву

Наступний патент: Машина для навантаження, змішування і роздачі кормів

Випадковий патент: Спосіб виготовлення пористого матеріалу з бактерицидними властивостями