Спосіб очищення поверхні вогнетривкої структури та спосіб керамічного зварювання

Формула / Реферат

1. Способ очистки поверхности огнеупорной структуры при повышенной температуре, включающий подачу к указанной поверхности потока огнеобразующего газа, несущего частицы топлива в кислородсодержащем газе-носителе (называемого в дальнейшем "поток порошка"), при котором частицы топлива побуждают или им позволяют гореть в зоне столкновений на указанной поверхности (называемой в дальнейшем "реакционная зона"), отличающийся тем, что одновременно или попеременно подают на указанную поверхность промывочный поток, содержащий кислород, для промывки указанной поверхности вблизи от реакционной зоны.

2. Способ по п.1, отличающийся тем, что температура указанной поверхности выше 700°C.

3. Способ по п.1 или 2, отличающийся тем, что выходная скорость промывочного потока выше скорости потока порошка.

4. Способ по любому из пп.1 - 3, отличающийся тем, что промывочный поток содержит несколько отдельных потоков, расположенных вокруг потока порошка.

5. Способ по любому из пп.1 - 4, отличающийся тем, что промывочный поток подают под давлением по меньшей мере 7бар.

6. Способ по любому из пп.1 - 5, отличающийся тем, что промывочный поток холоден.

7. Способ по любому из пп.1 - 6, отличающийся тем, что поток порошка дополнительно содержит частици огнеупорного оксида.

8. Способ по п.7, отличающийся тем, что поток порошка содержит по меньшей мере 20% вес. частиц топлива, если принимать за основу расчета его твердое вещество.

9. Способ по любому из пп.1 - 8, отличающийся тем, что частицы топлива образованы из материала, реагирующего с кислородом на указанной поверхности с образованием огнеупорного оксида с химическим составом, соответствующим составу огнеупорной структуры.

10. Способ по любому из пп.1 - 9, отличающийся тем, что порошковая смесь содержит флюс.

11. Способ по любому из пп.1 - 10, отличающийся тем, что промывочный поток в основном состоит из кислорода.

12. Способ по любому из пп.1 - 11, отличающийся тем, что поток порошка и промывочный поток направляют к указанной поверхности выбрасыванием из общей форсунки.

13. Способ керамической сварки, при котором в месте сварки образуется связанная с огнеупорной структурой связная огнеупорная масса за счет того, что к месту сварки подают порошок, несущий смесь частиц, содержащую частицы топлива и частицы из огнеупорных оксидов, причем частицы топлива побуждают или им позволяют гореть, чтобы размягчить или оплавить по меньшей мере поверхности частиц огнеупорных оксидов, в результате чего указанная связная огнеупорная масса образуется в связанном состоянии с указанной структурой, отличающийся тем, что на этапе предварительной обработки место сварки очищают при помощи способа, заявленного в любом из пп.1 - 12.

Текст

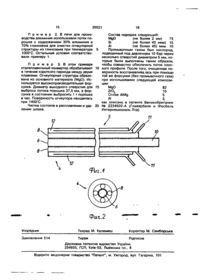

1. Способ очистки поверхности огнеупорной структуры при повышенной температуре, включающий подачу к указанной поверхности потока огнеобразующего газа, несущего частицы топлива в кислородсодержащем газе-носителе (называемого в дальнейшем "поток порошка"), при котором частицы топлива побуждают или им позволяют гореть в зоне столкновений на указанной поверхности (называемой в дальнейшем "реакционная зона), о т л и ч а ю щ и й с я тем, что одновременно или попеременно подают на указанную поверхность промывочный поток, содержащий кислород, для промывки указанной поверхности вблизи от реакционной зоны. 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что температура указанной поверхности выше 700*С. 3. Способ по п. 1 или 2, о т л и ч а ю щ и й с я тем, что выходная скорость промывочного потока выше скорости потока порошка. 4. Способ по любому из пп. 1-3 о т л и ч а ю щ и й с я тем, что промывочный поток содержит несколько отдельных потоков, расположенных вокруг потока порошка. 5. Способ по любому из пп 1-4, о т л и ч а ю щ и й с я тем, что промывочный поток подают под давлением по меньшей мере 7 бар. 6 Способ по любому из пп 1-5, о тл и ч а ю щ и й с я тем, что промывочный поток холоден. 7. Способ по любому из пп 1-6, о т л и ч а ю щ и й с я тем, что поток порошка дополнительно содержит частици огнеупорного оксида. 8 Способ по п. 7, о т л и ч а ю щ и й с я тем, что поток порошка содержит по меньшей мере 20 % вес. частиц топлива, если принимать за основу расчета его твердое вещество. 9. Способ по любому из пп. 1-8, о т л и ч а ю щ и й с я тем, что частицы топлива образованы из материала, реагирующего с кислородом на указанной поверхности с образованием огнеупорного оксида с химическим составом, соответствующим составу огнеупорной структуры. 10. Способ по любому из пп. 1-9, о т л и ч а ю щ и й с я тем, что порошковая смесь содержит флюс. 11. Способ по любому из пп. 1-10, о т л и ч а ю щ и й с я тем, что промывочный поток в основном состоит из кислорода. 12. Способ по любому из пп. 1-11, о т л и ч а ю щ и й с я тем, что поток порошка и промывочный поток направляют к указанной поверхности выбрасыванием из общей форсунки. 13. Способ керамической сварки, при котором в месте сварки образуется свя Оч Ю О 26521 занная с огнеупорной структурой связная огнеупорная масса за счет того, что к месту сварки подают порошок, несущий смесь частиц, содержащую частицы топлива и частицы из огнеупорных оксидов, причем частицы топлива побуждают или им позволяют гореть, чтобы размягчить или оплавить по меньшей мере поверх ности частиц огнеупорных оксидов, в результате чего указанная связная огнеупорная масса образуется в связанном состоянии с указанной структурой, о т л и ч а ю щ и й с я тем, что на этапе предварительной обработки место сварки очищают при помощи способа, заявленного в любом из пп. 1-12. Изобретение относится к способу очистки огнеупорной структуры, в частности как одного из этапов ремонта огнеупорных структур. Огнеупорные структуры различных типов, такие как металлургические печи, коксовые печи, стеклоплавильные печи, в течение периода эксплуатации загрязняются, коррелируют или повреждаются. Ущерб может, например, проявиться в обрушении одного или более огнеупорных блоков по отношению к основной структуре, результатом чего становится неровность профиля поверхности или растрескивание огнеупорной структуры. Обычно желательно восстановить установленный профиль поверхности огнеупорной структуры и кроме того желательно предотвратить дальнейшее обрушение упомянутых блоков и заполнить все бреши, образовавшиеся в результате их перемещения или растрескивания. Чтобы достичь этих целей может оказаться необходимым или желательным вырезать все поврежденные части огнеупорной структуры. В другом случае или в дополнение к уже сказанному может оказаться необходимым или желательным вырезать в обрушенном блоке и/или соседнем блоке шпоночный паз с возможностью формирования или установки в этом пазу шпонки, препятствующей дальнейшему обрушению. В качестве альтернативного или дополнительного реше~ ния может оказаться необходимым или желательным расширить или формообразовать какую-либо из брешей, образованных таким обрушением или растрескиванием для формования или установки соответствующей пробки. В другом случае ущерб может быть обусловлен эрозией материала огнеупорной структуры. Такая эрозия имеет тенденцию к образованию неровностей поверхностного профиля структуры, и часто бывает желательно изменить этот поверх ностный профиль перед проведением ремонта структуры. Огнеупорная структура может загрязняться или коррелировать под влиянием налипающих на нее материалов, например шлака, стекла, минеральных остатков, сульфидов и сульфатов. Огнеупорную структуру можно, конечно, очистить механически, например опрыскиванием под давлением газом или жидкостью, пескоструйной или ультразвуковой обработкой. В некоторых случаях при обработке возгоняющегося или горючего материала можно провести очистку с помощью горелки (например, в случае коксовых печей). В других случаях, там, где необходимо зачистить или выровнять поверхность, можно, например использовать отрезной круг, дрель или другой инструмент, но все эти приемы вызывают определенные неудобства для последующего ремонта огнеупоров. Для того, чтобы очистить огнеупорную структуру или оборудование и оставить поверхность пригодной для производства высококачественной продукции или для последующего ремонта, оператору обычно приходится приближаться на близкое расстояние к очищаемому месту, а это требует, чтобы это место находилось в температурных условиях, переносимых оператором в течение времени, необходимого для проведения очистки. В свою очередь это требует, чтобы огнеупорная структура была охлаждена по отношению к обычной производственной температуре или одной из температур из нормального рабочего цикла производственных температур. А после очистки и ремонта ее снова потребуется нагреть. В промышленных печах различных типов во избежание нанесения ущерба печи при сжатии и расширении огнеупорного материала такое охлаждение и повторный нагрев могут быть растянуты на несколько дней и даже недель, 5 tO 15 20 25 ЗО 35 40 26521 что, соответственно, вызвало бы значительное снижение продукции, снимаемой с этой печи. Из патента Великобритании № 2223919А /Главербель/ известен способ очистки огнеупорной структуры, находящейся при повышенной температуре, при проведении которого огнеобразующий газовый поток, несущий смесь частиц, содержащую частицы из одного или более веществ, окисляющихся с образованием одного или более огнеупорных оксидов и называемых далее "топливными частицами", и частицы из огнеупорных оксидов, направляют в обрабатываемое место, вызывая или допуская горение топливных частиц, причем указанная смесь кроме того включает в себя флюс, такой как соединение фтора или соли щелочных металлов, флюсующее действие которого проявляется в том, что под воздействием тепла, образовавшегося при горении топливных частиц, огнеупорная структура измельчается до такой степени, при которой она очищается путем снятия или перемещения ее материала под механическим воздействием сталкивающегося с ней потока. Способ по патенту № 2213919-А используется только для очистки огнеупорной структуры или для вырезания в ней отверстия. Способ может быть использован в качестве предварительной операции в некоторых способах ремонта огнеупорных структур, в особенности таких способах, которые сами по себе могут проводиться при температурах равных или близких к нормальным рабочим температурам огнеупорной структуры. Один из таких способов ремонта стал известен под названием керамическая сварка. Способ этого типа описан в патенте Великобритании № 1330894 и в патентной заявке Великобритании № 2170191 (оба на имя Главербеля). В таких способах керамической сварки на некоторой поверхности путем направления на нее потока смешанных между собой огнеупорных частиц и топливных частиц совместно с кислородом формуют когерентную массу. Используемые топливные частицы представляют собой частицы, состав и гранулометрия которых является таковой, что они экзотермически реагируют с кислородом с образованием огнеупорного оксида и выделением тепла, необходимого по меньшей мере для оплавления поверхностей направляемых огнеупорных частиц. При использовании способа керамической сварки смесь из огнеупорных час 5 10 15 20 25 30 35 40 45 50 55 тиц и топливных частиц ("керамический сварочный порошок") направляют из емкости для хранения порошка через питающий канал к форсунке, из которой он выбрасывается на поверхность-мишень. Газ, покидающий выходное отверстие форсунки вместе с керамическим сварочным порошком ("несущий газ"), может быть чистым кислородом (коммерческого сорта) или может содержать определенный процент в достаточной степени инертного газа, такого как азот, или какого-либо другого газа. Нами обнаружено, что если огнеупорную структуру обрабатывать в соответствии с рекомендациями патента № 2213919А, поверхность этой структуры меняет состав. Это происходит из-за того, что не весь размягченный материал удаляется с этой поверхности, а также из-за того, что размягченный материал включает материал, напыленный во время операции очистки. Если нужно, чтобы поверхность не содержала инородного материала, необходимо применить другой способ. Кроме того, флюс может остаться на обработанной поверхности Вследствие присутствия флюса на поверхности огнеупорной структуры последующая керамическая сварка может привести к образованию ослабленного восстановленного слоя, который может быть недостаточно хорошо связан с огнеупорной структурой, например при использовании высокосортных огнеупоров, применяемых при высоких температурах. Задачей изобретения является создание способа очистки огнеупорной структуры, который можно было бы применить без необходимости охлаждения этой структуры от температуры, в которой она находится во время ее нормальной работы, избегая таким образом необходимости в продолжительных периодах охлаждения и повторного нагрева, и не оставляя существенных остатков инородных материалов. В соответствии с настоящим изобретением предложен способ очистки поверхности огнеупорной структуры при повышенной температуре, способ, который включает подачу навстречу указанной поверхности потока огнеобразующего газа, несущего частицы топлива в кислородосодержащем газе-носителе (называемом в последующем "поток порошка") при котором частицы топлива побуждаются или получают возможность гореть в зоне столкновений на этой поверхности (называемой в дальнейшем "реакционная зона"), 26521 будет зависеть от рабочих условий. Для заданной температуры работы огнеупора, обычно желательно включить тем больше топлива, чем выше марка огнеупора. Аналогичным образом для заданного огнеупора желательно включить тем больше топлива, чем ниже рабочая температура жакета, окружающего все газовые соплафорсунки. В каждом из случаев температура на выходе промывочного газа обычно, при условии ремонта печей при температурах, мало отличающихся от их рабочей температуры, значительно более низкая, чем окружающая температура внутри печи, причем это может быть температура в основном аналогичная температуре газа-носителя. Форсунка, пригодная для использования в способе по изобретению, проста по устройству и создает возможность быстрого формирования промывочного газа вблизи зоны столкновения потока газаносителя и извлекаемого с ним порошка, поступающего из выхода порошка. Несколько предпочтительных вариантов выполнения форсунки в основном предназначены для небольшой или средней производительности или ситуаций, когда подлежат очистке большие площади, но время отпущенное на очистку, не является критическим, и частицы в них выбрасываются из форсунки с одним соплом для несущего газа, имеющим диаметр от 8 до 25 мм. Площадь поперечного сечения таких сопел составит таким образом от 50 др 500 мм 2 . Такие форсунки пригодны для выбрасывания порошка с производительностью от 30 до 300 кг/час, и поэтому их можно использовать при тех же условиях также и для керамической сварки, изменяя состав порошка. Сопла для промывочных газовых потоков преимущественно имеют диаметр от 5 до 10 мм, что меньше диаметра сопла для потока порошка. 5 10 15 20 25 30 35 40 45 Другие преимущественные варианты выполнения форсунки предназначены главным образом для широкомасштабных ремонтных работ, выполняемых за короткий 50 период времени, в которых частицы выбрасываются из форсунки, имеющей сопло для несущего газа с площадью поперечного сечения от 300 до 2300 мм 2 . Такие форсунки могут выбрасывать до 1000 55 и более кг порошка в час и могут быть также использованы для керамической сварки. Вместо нескольких отдельных потоков промывочного газа можно использовать промывочный газовой поток с про 12 филем в виде дуги или окружности, охватывающей поток порошка. Промывочный газ может выбрасываться из сопел, выстроенных в линию, параллельную линии сопел для выброса порошка, в форсунках, имеющих гребенчатую структуру для обработки больших поверхностей, однако преимущественно, очистной газ выбрасывается из группы сопел, расположенных вокруг центрального сопла для порошка. Такое устройство является простым и легким. Форсунка может быть прямой или она может иметь форму, облегчающую ее использование в ограниченном пространстве. Предметом настоящего изобретения является также способ сваривания, при котором на месте сварки образуется связная огнеупорная масса, связанная с огнеупорной структурой, путем бомбардирования места сварки потоком порошка, несущего смесь топливных частиц и частиц из огнеупорных оксидов, в котором вызывается или допускается горение топливных частиц с тем, чтобы вызвать размягчение или расплавление по меньшей части поверхностей огнеупорных частиц, в результате чего образуется связная огнеупорная масса, связанная с указанной структурой, отличающийся тем, что на этапе предварительной обработки место сварки очищают с применением способа очистки огнеупоров, охарактеризованном в настоящем описании. Обычно рекомендуется выбрасывать частицы в присутствии высоких концентраций кислорода, например используя в качестве несущего газа кислород промышленной марки. Вследствие очень высоких температур в реакционной зоне керамической сварки может быть обеспечено достаточное оплавление или размягчение огнеупорных частиц, вследствие чего возможно образование высокосвязной огнеупорной массы с хорошими огнеупорными свойствами. Особенным преимуществом способов керамической сварки является то, что их можно проводить на огнеупорной структуре, находящейся при нормальной горячей рабочей температуре. Это имеет очевидные преимущества в том, что могут быть сведены к минимуму простои ремонтируемой структуры, так же как и любые неудобства, связанные с температурным сжатием и расширением огнеупорной кладки. Сварка при температуре, близкой к рабочей температуре, способствует улучшению качества образованной наплавки. 13 26521 Сварочные реакции способствуют размягчению или расплавлению поверхности структуры, что приводит к образованию хорошего соединения между обрабатываемой поверхностью и вновь образованной 5 наплавленной огнеупорной массой. Особенно удобно, чтобы смесь частиц, напыляемых во время этапа керамической сварки, имела практически тот же состав, что и смесь, напыляемая на этапе 10 очистки, за исключением того обстоятельства, что на этапе керамической сварки, содержание топлива в этой смеси снижают. Таким образом, например, смесь частиц, напыляемая на этапе огнеупор- 15 ной чистки, может быть образована просто путем добавки необходимого количества дополнительного топлива к смеси частиц того же состава, который надлежит использовать на этапе керамической свар- * 20 ки. На фиг. 1 приведена распылительная форсунка, пригодная к использованию для реализации способа в соответствии с изобретением, разрез; на фиг. 2 - вид на 25 выходной торец форсунки, показанной на фиг. 1. На представленных фигурах распылительная головка 4 форсунки 5 содержит центральное сопло 6 для распыления по- 30 тока порошка, содержащего частицы топлива, рассеянные в газе носителя. Вместо единственного центрального сопла 6, форсунка может содержать группу из нескольких сопел для распыления потока по- 35 рошка. Распылительная форсунка с группой сопел этого типа раскрыта и запатентована; например в патенте Великобритании № 2170122 на имя Главербеля. Головка 4 форсунки в соответствии с изоб- 40 ретением содержит также средства для выброса промывочного газа. В конструкции, представленной на фигурах, средства выброса промывочного газа включают четыре сопла 8, окружающих цент- 45 ральное сопло 6, для выброса 4 независимых потоков промывочного газа. Смесь частиц, рассеянных в газе-носителе, вводится через подающую трубку 10, а кислород для промывочной газовой струи - 50 через трубку 11. Форсунка 5 содержит также наружный водяной жакет 12 со входом и выходом охлаждающей воды. П р и м е р 1. В стеклоплавильной печи потребовался ремонт плиты из ог- 55 неупорного материала на основе циркония типа "Zac ". Этот цирконий, содержащий огнеупор, имеет приблизительное содержание по весу: 10-15 % кремнезема, 40-55 % глинозема и 30-45% двуо 14 киси циркония. Эти кирпичи были сильно корродированы и перед ремонтом требовали очистки. Очистной состав в виде смеси частиц был следующим, вес. доля: Si 15 AI 10 Стабилизированная двуокись циркония 30 Глинозем (корунд) 45 Топливные частицы из кремния и алюминия имели номинальный наибольший размер зерна менее 45 мкм. Средний размер зерна кремния был 6 мкм. Средний размер зерна алюминия был 5 мкм. Средний размер зерна двуокиси циркония - 1 5 0 мкм, глинозема - 100 мкм. Смесь частиц, диспергированных в газе-окислителе распылялась форсункой 5, показанной на фиг. 1. Температура плиты составляла около 1400*С. Смесь вводилась через подающую трубку 10. Центральное сопло 6 для порошка было круглым и имело диаметр 12,5 мм. Расход распыляемой смеси составлял 30 кг/ч, расход кислорода, используемого в качестве окисляющего газа, - 30 нм3/ч. По-. ток несущего газа, содержащий смесь частиц и окисляющий газ, ударялся об обрабатываемую поверхность в зоне соударения. В соответствии с изобретением на эту поверхность направлялись также струи промывочного газа, которые сталкиваются с этой поверхностью в местах вблизи и вокруг зоны соударения. В этом примере струи промывочного газа были образованы кислородом, подаваемым через сопла 8 при давлении 10 бар. Каждое из четырех сопел 8 имеет круговое поперечное сечение и диаметр 5 мм. Процесс начинается с подачи потока порошка и четырех потоков кислорода в качестве промывочного газа на очищаемый участок поверхности, после чего в пульсирующем режиме подают только кислород, чтобы сделать поверхность гладкой. После очистки огнеупорной структуры описанным путем, поток порошка изменяют, снижая содержание алюминия до 4%, кремния до 8% и соответственно повышая содержание двуокиси циркония и глинозема. Подачу кислорода промывочного потока прекращают. Затем по желанию ремонтируют структуру керамической сваркой. Таким образом очистка огнеупорной структуры и ее керамическая сварка могут быть осуществлены при использовании одной и той же форсунки и без необходимости выемки форсунки из печи между этими операциями. 26521 15 16 П р и м е р 2. В печи для производства алюминия использовали поток порошка с содержанием 3 0 % алюминия и 7 0 % глинозема для очистки огнеупорной структуры из глинозема при температуре 1000'С. Остальные условия соответствовали примеру 1. Состав порошка следующий: МдО (не более 2 мм) 75 Si (не более 45 мкм) 15 AI (не более 45) мкм 10 Промывочным газом был кислород, подводимый под давлением 10 бар через несколько отверстий диаметром 5 мм, которые были выполнены таким образом, П р и м е р 3. В этом примере чтобы совместно обеспечить поток плоссталеплавильный конвертер обрабатывают ю кого профиля. После того, очищенная пов течение короткого периода между двумя верхность восстанавливаюсь при помощи плавками. Огнеупорная структура образотой же форсунки (без промывочного газа) вана из основного материала (МдО). Испри использовании следующей композипользуется высокопроизводительная форции: сунка. Диаметр выходного отверстия для 15 МдО 82 выброса потока порошка 37,5 мм, а форZrO2 10 сунка в состоянии выбросить 1 т порошка Сплав AIMg 5 в час. Поверхность огнеупора находилась АІ З, при 1400'С. как описано в патенте Великобритании Чистка состояла в расплавлении и уда- 20 № 2234502-А (Главербеля и Фосбель лении шлака. Интернешиональ Лтд). 11 _ < 12 в 10 8 V т 12 11 Фиь2 Упорядник Техред М. Келемеш Коректор М. Самборська Замовлення 514 Тираж Підписне Державше патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м. Ужгород, вул Гагаріна, 101 УКРАЇНА (19) UA „., 26521 (ЇЗ) СІ (51)6 F 27 D 1/16 ДЕРЖАВНЕ ПАТЕНТНЕ ВІДОМСТВО ОПИС ДО ПАТЕНТУ НА ВИНАХІД (54) СПОСІБ ОЧИЩЕННЯ ПОВЕРХНІ ВОГНЕТРИВКОЇ СТРУКТУРИ ТА СПОСІБ КЕРАМІЧНОГО ЗВАРЮВАННЯ 1 (21) 93003886 (22) 30.07.93 (24) 11.10.99 (31) 9216348.4 (32) 31.07.92 (33) GB (46) 11.1Cf.99. Бюл. № 6 (56) 1. Патент Великобритании № 1330894, кл. F 27 D 1/16, 1973, 2. Заявка Великобритании № 2170122, кл. В 05 В 1/14, 1986. 3. Заявка Великобритании № 2170191, кл. С 04 В 35/60, 1986. 4. Патент Великобритании № 2213919, кл. F 27 D 1/16, 1989. (72) СтаффоланІ Рене (GB), Мейнкенс Жан-П'єр (GB) (73) Фосбель Інтернешенал Лімітид (GB) (57) 1. Способ очистки поверхности огнеупорной структуры при повышенной температуре, включающий подачу к указанной поверхности потока огнеобразующего газа, несущего частицы топлива в кислородсодержащем газе-носителе (называемого в дальнейшем "поток порошка"), при котором частицы топлива побуждают или им позволяют гореть в зоне столкновений на указанной поверхности (называемой в дальнейшем "реакционная зона), о т л и ч а ю щ и й с я тем, что одновременно или попеременно подают на указанную поверхность промывочный поток, содержащий кислород, для промывки указанной поверхности вблизи от реакционной зоны. 2. Способ по п. 1, о т л и ч а ю щ и й с я тем, что температура указанной поверхности выше 700'С. 3. Способ по п. 1 или 2, о т л и ч а ю щ и й с я тем, что выходная скорость промывочного потока выше скорости потока порошка. 4. Способ по любому из пп. 1-3 о т л и ч а ю щ и й с я тем, что промывочный поток содержит несколько отдельных потоков, расположенных вокруг потока порошка. 5. Способ по любому из пп. 1-4, о т л и ч а ю щ и й с я тем, что промывочный поток подают под давлением по меньшей мере 7 бар. 6. Способ по любому из пп. 1-5, о тл и ч а ю щ и й с я тем, что промывочный поток холоден. 7. Способ по любому из пп. 1-6, о т л и ч а ю щ и м с я тем, что поток порошка дополнительно содержит частици огнеупорного оксида. 8. Способ по п. 7, о т л и ч а ю щ и й с я тем, что поток порошка содержит по меньшей мере 20 % вес. частиц топлива, если принимать за основу расчета его твердое вещество. 9. Способ по любому из пп. 1-8, о т л и ч а ю щ и й с я тем, что частицы топлива образованы из материала, реагирующего с кислородом на указанной поверхности с образованием огнеупорного оксида с химическим составом, соответствующим составу огнеупорной структуры. 10. Способ по любому из пп. 1-9, о т л и ч а ю щ и й с я тем, что порошковая смесь содержит флюс. 11. Способ по любому из пп. 1-10, о т л и ч а ю щ и й с я тем, что промывочный поток в основном состоит из кислорода. 12. Способ по любому из пп. 1-11, о т л и ч а ю щ и й с я тем, что поток порошка и промывочный поток направляют к указанной поверхности выбрасыванием из общей форсунки. 13. Способ керамической сварки, при котором в месте сварки образуется свя Оч о 26521 занная с огнеупорной структурой связная огнеупорная масса за счет того, что к месту сварки подают порошок, несущий смесь частиц, содержащую частицы топлива и частицы из огнеупорных оксидов, причем частицы топлива побуждают или им позволяют гореть, чтобы размягчить или оплавить по меньшей мере поверх ности частиц огнеупорных оксидов, в результате чего указанная связная огнеупорная масса образуется в связанном состоянии с указанной структурой, о т л и ч а ю щ и й с я тем, что на этапе предварительной обработки место сварки очищают при помощи способа, заявленного в любом из пп. 1-12. Изобретение относится к способу очистки огнеупорной структуры, в частности как одного из этапов ремонта огнеупорных структур. Огнеупорные структуры различных типов, такие как металлургические печи, коксовые печи, стеклоплавильные печи, в течение периода эксплуатации загрязняются, коррелируют или повреждаются. Ущерб может, например, проявиться в обрушении одного или более огнеупорных блоков по отношению к основной структуре, результатом чего становится неровность профиля поверхности или растрескивание огнеупорной структуры. Обычно желательно восстановить установленный профиль поверхности огнеупорной структуры и кроме того желательно предотвратить дальнейшее обрушение упомянутых блоков и заполнить все бреши, образовавшиеся в результате их перемещения или растрескивания. Чтобы достичь этих целей может оказаться необходимым или желательным вырезать все поврежденные части огнеупорной структуры. В другом случае или в дополнение к уже сказанному может оказаться необходимым или желательным вырезать в обрушенном блоке и/или соседнем блоке шпоночный паз с возможностью формирования или установки в этом пазу шпонки, препятствующей дальнейшему обрушению. В качестве альтернативного или дополнительного решения может оказаться необходимым или желательным расширить или формообразовать какую-либо из брешей, образованных таким обрушением или растрескиванием для формования или установки соответствующей пробки. В другом случае ущерб может быть обусловлен эрозией материала огнеупорной структуры. Такая эрозия имеет тенденцию к образованию неровностей поверхностного профиля структуры, и часто бывает желательно изменить этот поверх ностный профиль перед проведением ремонта структуры. Огнеупорная структура может загрязняться или коррелировать под влиянием налипающих на нее материалов, например шлака, стекла, минеральных остатков, сульфидов и сульфатов. Огнеупорную структуру можно, конечно, очистить механически, например опрыскиванием под давлением газом или жидкостью, пескоструйной или ультразвуковой обработкой. В некоторых случаях при обработке возгоняющегося или горючего материала можно провести очистку с помощью горелки (например, в случае коксовых печей). В других случаях, там, где необходимо зачистить или выровнять поверхность, можно, например использовать отрезной круг, дрель или другой инструмент, но все эти приемы вызывают определенные неудобства для последующего ремонта огнеупоров. Для того, чтобы очистить огнеупорную структуру или оборудование и оставить поверхность пригодной для производства высококачественной продукции или для последующего ремонта, оператору обычно приходится приближаться на близкое расстояние к очищаемому месту, а это требует, чтобы это место находилось в температурных условиях, переносимых оператором в течение времени, необходимого для проведения очистки. В свою очередь это требует, чтобы огнеупорная структура была охлаждена по отношению к обычной производственной температуре или одной из температур из нормального рабочего цикла производственных температур. А после очистки и ремонта ее снова потребуется нагреть. В промышленных печах различных типов во избежание нанесения ущерба печи при сжатии и расширении огнеупорного материала такое охлаждение и повторный нагрев могут быть растянуты на несколько дней и даже недель, 5 10 15 20 25 ЗО 35 40 26521 что, соответственно, вызвало бы значительное снижение продукции, снимаемой с этой печи. Из патента Великобритании № 2223919А /Главербель/ известен способ очистки огнеупорной структуры, находящейся при повышенной температуре, при проведении которого огнеобразующий газовый поток, несущий смесь частиц, содержащую час,тицы из одного или более веществ, окисляющихся с образованием одного или более огнеупорных оксидов и называемых далее "топливными частицами", и частицы из огнеупорных оксидов, направляют в обрабатываемое место, вызывая или допуская горение топливных частиц, причем указанная смесь кроме того включает в себя флюс, такой как соединение фтора или соли щелочных металлов, флюсующее действие которого проявляется в том, что под воздействием тепла, образовавшегося при горении топливных частиц, огнеупорная структура измельчается до такой степени, при которой она очищается путем снятия или перемещения ее материала под механическим воздействием сталкивающегося с ней потока. Способ по патенту № 2213919-А используется только для очистки огнеупорной структуры или для вырезания в ней отверстия. Способ может быть использован в качестве предварительной операции в некоторых способах ремонта огнеупорных структур, в особенности таких способах, которые сами по себе могут проводиться при температурах равных или близких к нормальным рабочим температурам огнеупорной структуры. Один из таких способов ремонта стал известен под названием керамическая сварка. Способ этого типа описан в патенте Великобритании № 1330894 и в патентной заявке Великобритании № 2170191 (оба иа имя Главербеля). В таких способах керамической сварки на некоторой поверхности путем направления на нее потока смешанных между собой огнеупорных частиц и топливных частиц совместно с кислородом формуют когерентную массу. Мспользуемые топливные частицы представляют собой частицы, состав и гранулометрия которых является таковой, что они экзотермически реагируют с кислородом с образованием огнеупорного оксида и выделением тепла, необходимого по меньшей мере для оплавления поверхностей направляемых огнеупорных частиц. При использовании способа керамической сварки смесь из огнеупорных час 5 10 15 20 25 30 35 40 45 50 55 тиц и топливных частиц ("керамический сварочный порошок") направляют из емкости для хранения порошка через питающий канал к форсунке, из которой он выбрасывается на поверхность-мишень. Газ, покидающий выходное отверстие форсунки вместе с керамическим сварочным порошком ("несущий газ"), может быть чистым кислородом (коммерческого сорта) или может содержать определенный процент в достаточной степени инертного газа, такого как азот, или какого-либо другого газа. Нами обнаружено, что если огнеупорную структуру обрабатывать в соответствии с рекомендациями патента № 2213919А, поверхность этой структуры меняет состав. Это происходит из-за того, что не весь размягченный материал удаляется с этой поверхности, а также из-за того, что размягченный материал включает материал, напыленный во время операции очистки. Если нужно, чтобы поверхность не содержала инородного материала, необходимо применить другой способ. Кроме того, флюс может остаться на обработанной поверхности. Вследствие присутствия флюса на поверхности огнеупорной структуры последующая керамическая сварка может привести к образованию ослабленного восстановленного слоя, который может быть недостаточно хорошо связан с огнеупорной структурой, например при использовании высокосортных огнеупоров, применяемых при высоких температурах. Задачей изобретения является создание способа очистки огнеупорной структуры, который можно было бы применить без необходимости охлаждения этой структуры от температуры, в которой она находится во время ее нормальной работы, избегая таким образом необходимости в продолжительных периодах охлаждения и повторного нагрева, и не оставляя существенных остатков инородных материалов. В соответствии с настоящим изобретением предложен способ очистки поверхности огнеупорной структуры при повышенной температуре, способ, который включает подачу навстречу указанной поверхности потока огнеобразующего газа, несущего частицы топлива в кислородосодержащем газе-носителе (называемом в последующем "поток порошка") при котором частицы топлива побуждаются или получают возможность гореть в зоне столкновений на этой поверхности (называемой в дальнейшем "реакционная зона"), 11 26521 будет зависеть от рабочих условий. Для заданной температуры работы огнеупора, обычно желательно включить тем больше топлива, чем выше марка огнеупора. Аналогичным образом для заданного огнеупора желательно включить тем больше топлива, чем ниже рабочая температура жакета, окружающего все газовые соплафорсунки. В каждом из случаев температура на выходе промывочного газа обычно, при условии ремонта печей при температурах, мало отличающихся от их рабочей температуры, значительно более низкая, чем окружающая температура внутри печи, причем это может быть температура в основном аналогичная температуре газа-носителя. Форсунка, пригодная для использования в способе по изобретению, проста по устройству и создает возможность быстрого формирования промывочного газа вблизи зоны столкновения потока газаносителя и извлекаемого с ним порошка, поступающего из выхода порошка. Несколько предпочтительных вариантов выполнения форсунки в основном предназначены для небольшой или средней производительности или ситуаций, когда подлежат очистке большие площади, но время отпущенное на очистку, не является критическим, и частицы в них выбрасываются из форсунки с одним соплом для несущего газа, имеющим диаметр от 8 до 25 мм. Площадь поперечного сечения таких сопел составит таким образом от 50 др 500 мм 2 . Такие форсунки пригодны для выбрасывания порошка с производительностью от 30 до 300 кг/час, и поэтому их можно использовать при тех же условиях также и для керамической сварки, изменяя состав порошка. Сопла для промывочных газовых потоков преимущественно имеют диаметр от 5 до 10 мм, что меньше диаметра сопла для потока порошка. 5 10 15 20 25 30 35 40 45 Другие преимущественные варианты выполнения форсунки предназначены главным образом для широкомасштабных ремонтных работ, выполняемых за короткий 50 период времени, в которых частицы выбрасываются из форсунки, имеющей сопло для несущего газа с площадью поперечного сечения от 300 до 2300 мм2. Такие форсунки могут выбрасывать до 1000 55 и более кг порошка в час и могут быть также использованы для керамической сварки. Вместо нескольких отдельных потоков промывочного газа можно использовать промывочный газовой поток с про 12 филем в виде дуги или окружности, охватывающей поток порошка. Промывочный газ может выбрасываться из сопел, выстроенных в линию, параллельную линии сопел для выброса порошка, в форсунках, имеющих гребенчатую структуру для обработки больших поверхностей, однако преимущественно, очистной газ выбрасывается из группы сопел, расположенных вокруг центрального сопла для порошка. Такое устройство является простым и легким. Форсунка может быть прямой или она может иметь форму, облегчающую ее использование в ограниченном пространстве. Предметом настоящего изобретения является также способ сваривания, при котором на месте сварки образуется связная огнеупорная масса, связанная с огнеупорной структурой, путем бомбардирования места сварки потоком порошка, несущего смесь топливных частиц и частиц из огнеупорных оксидов, в котором вызывается или допускается горение топливных частиц с тем, чтобы вызвать размягчение или расплавление по меньшей части поверхностей огнеупорных частиц, в результате чего образуется связная огнеупорная масса, связанная с указанной структурой, отличающийся тем, что на этапе предварительной обработки место сварки очищают с применением способа очистки огнеупоров, охарактеризованном в настоящем описании. Обычно рекомендуется выбрасывать частицы в присутствии высоких концентраций кислорода, например используя в качестве несущего газа кислород промышленной марки. Вследствие очень высоких температур в реакционной зоне керамической сварки может быть обеспечено достаточное оплавление или размягчение огнеупорных частиц, вследствие чего возможно образование высокосвязной огнеупорной массы с хорошими огнеупорными свойствами. Особенным преимуществом способов керамической сварки является то, что их можно проводить на огнеупорной структуре, находящейся при нормальной горячей рабочей температуре. Это имеет очевидные преимущества в том, что могут быть сведены к минимуму простои ремонтируемой структуры, так же как и любые неудобства, связанные с температурным сжатием и расширением огнеупорной кладки. Сварка при температуре, близкой к рабочей температуре, способствует улучшению качества образованной наплавки. 13 26521 Сварочные реакции способствуют размягчению или расплавлению поверхности структуры, что приводит к образованию хорошего соединения между обрабатываемой поверхностью и вновь образованной наплавленной огнеупорной массой. Особенно удобно, чтобы смесь частиц, напыляемых во время этапа керамической сварки, имела практически тот же состав, что и смесь, напыляемая на этапе очистки, за исключением того обстоятельства, что на этапе керамической сварки, содержание топлива в этой смеси снижают. Таким образом, например, смесь частиц, напыляемая на этапе огнеупорной чистки, может быть образована просто путем добавки необходимого количества дополнительного топлива к смеси частиц того же состава, который надлежит использовать на этапе керамической сварки. На фиг. 1 приведена распылительная форсунка, пригодная к использованию для реализации способа в соответствии с изобретением, разрез; на фиг. 2 - вид на выходной торец форсунки, показанной на фиг. 1. На представленных фигурах распылительная головка 4 форсунки 5 содержит центральное сопло 6 для распыления потока порошка, содержащего частицы топлива, рассеянные в газе носителя. Вместо единственного центрального сопла б, форсунка может содержать группу из нескольких сопел для распыления потока порошка. Распылительная форсунка с группой сопел этого типа раскрыта и запатентована; например в патенте Великобритании № 2170122 на имя Главербеля. Головка 4 форсунки в соответствии с изобретением содержит также средства для выброса промывочного газа. В конструкции, представленной на фигурах, средства выброса промывочного газа включают четыре сопла 8, окружающих центральное сопло 6, для выброса 4 независимых потоков промывочного газа. Смесь частиц, рассеянных в газе-носителе, вводится через подающую трубку 10, а кислород для промывочной газовой струи через трубку 11. Форсунка 5 содержит также наружный водяной жакет 12 со входом и выходом охлаждающей воды. П р и м е р 1. В стеклоплавильной печи потребовался ремонт плиты из огнеупорного материала на основе циркония типа "Zac ". Этот цирконий, содержащий огнеупор, имеет приблизительное содержание по весу: 10-15 % кремнезема, 40-55 % глинозема и 30-45% двуо 5 10 15 20 25 30 35 40 45 50 55 14 киси циркония. Эти кирпичи были сильно корродированы и перед ремонтом требовали очистки. Очистной состав в виде смеси частиц был следующим, вес. доля: Si 15 AI 10 Стабилизированная двуокись циркония 30 Глинозем (корунд) 45 Топливные частицы из кремния и алюминия имели номинальный наибольший размер зерна менее 45 мкм. Средний размер зерна кремния был 6 мкм. Средний размер зерна алюминия был 5 мкм. Средний размер зерна двуокиси циркония - 150 мкм, глинозема - 100 мкм. Смесь частиц, диспергированных в газе-окислителе распылялась форсункой 5, показанной на фиг. 1. Температура плиты составляла около 1400'С. Смесь вводилась через подающую трубку 10. Центральное сопло 6 для порошка было круглым и имело диаметр 12,5 мм. Расход распыляемой смеси составлял 30 кг/ч, расход кислорода, используемого в качестве окисляющего газа, - 30 нм3/ч. По-, ток несущего газа, содержащий смесь частиц и окисляющий газ, ударялся об обрабатываемую поверхность в зоне соударения. В соответствии с изобретением на эту поверхность направлялись также струи промывочного газа, которые сталкиваются с этой поверхностью в местах вблизи и вокруг зоны соударения. В этом примере струи промывочного газа были образованы кислородом, подаваемым через сопла 8 при давлении 10 бар. Каждое из четырех сопел 8 имеет круговое поперечное сечение и диаметр 5 мм. Процесс начинается с подачи потока порошка и четырех потоков кислорода в качестве промывочного газа на очищаемый участок поверхности, после чего в пульсирующем режиме подают только кислород, чтобы сделать поверхность гладкой. После очистки огнеупорной структуры описанным путем, поток порошка изменяют, снижая содержание алюминия до 4%, кремния до 8% и соответственно повышая содержание двуокиси циркония и глинозема. Подачу кислорода промывочного потока прекращают. Затем по желанию ремонтируют структуру керамической сваркой. Таким образом очистка огнеупорной структуры и ее керамическая сварка могут быть осуществлены при использовании одной и той же форсунки и без необходимости выемки форсунки из печи между этими операциями. 15 26521 16 П р и м е р 2. В печи для производства алюминия использовали поток порошка с содержанием 3 0 % алюминия и 7 0 % глинозема для очистки огнеупорной структуры из глинозема при температуре 1000'С. Остальные условия соответствовали примеру 1. Состав порошка следующий: МдО (не более 2 мм) 75 Si (не более 45 мкм) 15 А) (не более 45) мкм 10 Промывочным газом был кислород, подводимый под давлением 10 бар через несколько отверстий диаметром 5 мм, которые были выполнены таким образом, П р и м е р 3. В этом примере чтобы совместно обеспечить поток плоссталеплавильный конвертер обрабатывают ю кого профиля. После того, очищенная пов течение короткого периода между двумя верхность восстанавливаюсь при помощи плавками. Огнеупорная структура образотой же форсунки (без промывочного газа) вана из основного материала (МдО). Испри использовании следующей композипользуется высокопроизводительная форции: сунка. Диаметр выходного отверстия для 15 МдО 82 выброса потока порошка 37,5 мм, а форZrO2 10 сунка в состоянии выбросить 1 т порошка Сплав AIMg 5 в час. Поверхность огнеупора находилась АІ 3, при 1400'С. как описано в патенте Великобритании Чистка состояла в расплавлении и уда- 20 № 2234502-А (Главербеля и Фосбель лении шлака. Интернешиональ Лтд). 11 ш^ 12 8. 10 8 V t 12 11 б ч Упорядник Техред М. Келемеш Коректор М. Самборська Замовлення 514 Тираж Підписне Державне патентне відомство України, 254655, ГСП, Київ-53, Львівська пл., 8 Відкрите акціонерне товариство "Патент", м.. Ужгород, вул. Гагаріна, 101

ДивитисяДодаткова інформація

Автори англійськоюStaffolani Rene, Meinkens Jean-Pierre

Автори російськоюСтаффолани Рене, Мейнкенс Жан-Пьер

МПК / Мітки

МПК: F27D 1/16

Мітки: зварювання, очищення, вогнетривкої, спосіб, структури, поверхні, керамічного

Код посилання

<a href="https://ua.patents.su/12-26521-sposib-ochishhennya-poverkhni-vognetrivko-strukturi-ta-sposib-keramichnogo-zvaryuvannya.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення поверхні вогнетривкої структури та спосіб керамічного зварювання</a>

Попередній патент: Тарілчастий гранулятор

Випадковий патент: Дренажний пристрій для вакуум-автоклавного формування виробів із композиційних матеріалів