Окремий елемент теплообмінника (варіанти), теплообмінник з пластинчастими ребрами, спосіб складання окремих елементів теплообмінника, спосіб складання теплообмінника

Номер патенту: 41470

Опубліковано: 17.09.2001

Автори: Кесселі Джеймс Б., Неш Джеймс С., Чайлд Мелколм С.

Формула / Реферат

1. Отдельный элемент теплообменника с пластинчатыми ребрами, собранный из ряда металлических пластин и содержащий входной и выходной фланцы, отличающийся тем, что, отдельный элемент теплообменника содержит верхнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие на другом, нижнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие на другом, при этом периферийные края нижней пластины соединены с периферийными краями верхней пластины, два первичных ребристых элемента, один первичный ребристый элемент прикреплен к первой стороне верхней пластины, другой первичный ребристый элемент прикреплен к первой стороне нижней пластины, вторичный ребристый элемент, находящийся между верхней и нижней пластинами, причем этот элемент прикреплен к второй стороне верхней пластины и второй стороне нижней пластины, ребра вторичного ребристого элемента в основном полностью присоединены посредством адгезии к примыкающим верхней и нижней пластинам.

2. Отдельный элемент теплообменника с пластинчатыми ребрами по п.1, отличающийся тем, что внутренние поверхности нижней пластины, которые находятся в контакте с внутренними поверхностями верхней пластины, прикреплены друг к другу посредством адгезии.

3. Отдельный элемент теплообменника с пластинчатыми ребрами по п.1, отличающийся тем, что он дополнительно содержит два ребристых элемента коллектора между верхней и нижней пластинами, каждый ребристый элемент коллектора прикреплен ко второй стороне верхней пластины и второй стороне нижней пластины, при этом один ребристый элемент коллектора является гидравлически связанным с входными отверстиями верхней и нижней пластин и первым краем вторичного ребристого элемента, другой ребристый элемент коллектора является гидравлически связанным с выходными отверстиями верхней и нижней пластин и вторым краем вторичного ребристого элемента.

4. Отдельный элемент теплообменника с пластинчатыми ребрами по п.1, отличающийся тем, что он дополнительно содержит ребристые устройства для поворота газа, прикрепленные смежно с периферийной гранью верхней и нижней пластин.

5. Отдельный элемент теплообменника с пластинчатыми ребрами по п.1, отличающийся тем, что он дополнительно содержит средства для изменения направления потоков газообразных сред, входящих в первичные ребристые элементы.

6. Отдельный элемент теплообменника с пластинчатыми ребрами по п.1, отличающийся тем, что он дополнительно содержит средства типа резервуара для поддержания параметров спайки, причем эти средства расположены у периферийных краев верхней и нижней пластин.

7. Отдельный элемент теплообменника с пластинчатыми ребрами по п.1, отличающийся тем, что входные и выходные отверстия верхней и нижней пластин имеют рельефные фланцы.

8. Отдельный элемент теплообменника с пластинчатыми ребрами, собранный из ряда металлических пластин и содержащий входной и выходной фланцы, отличающийся тем, что он содержит множество отдельных элементов, каждый из которых включает верхнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие на другом, нижнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие на другом, причем периферийные края нижней пластины прикреплены к периферийным краям верхней пластины, два первичных ребристых элемента, один из которых прикреплен к внешней стороне верхней пластины, другой прикреплен к внешней стороне нижней пластины, вторичный ребристый элемент, расположённый между входным и выходным отверстиями, который размещен по типу сэндвича между нижней и верхней пластинами, при этом вторичный ребристый элемент имеет входной край и край для вывода причем вторичный ребристый элемент прикреплен к внутренней стороне верхней пластины и внутренней стороне нижней пластины, блок первичных ребер коллектора, соединяющих входное отверстие и входной край, блок вторичных ребер коллектора, соединяющих отверстие для вывода и край для вывода, и средства для сопротивления внешнему давлению внутри отдельного элемента теплообменника, причем эти средства содержат ребра вторичного ребристого элемента, полностью прикрепленные посредством адгезии к примыкающим верхней и нижней пластинам.

9. Теплообменник с пластинчатыми ребрами, собранный из ряда металлических пластин и содержащий входной и выходной фланцы, отличающийся тем, что он включает соединенные между собой отдельные элементы, а входной и выходной фланцы одного отдельного элемента теплообменника прикреплены к входному и выходному фланцам примыкающего элемента теплообменника.

10. Способ сборки отдельных элементов теплообменника, содержащего ряд штампованных деталей, включающий операцию соединения деталей, отличающийся тем, что последовательно производят операции создания верхней пластины, создания нижней пластины, создания двух первичных ребристых элементов, создания вторичного ребристого элемента, применения слоя припоя по крайней мере на одном первичном ребристом элементе, вторичном ребристом элементе, верхней и нижней пластинах, прикрепления одного первичного ребристого элемента к первой стороне верхней пластины, прикрепления второго первичного ребристого элемента к первой стороне нижней пластины, соединения вместе верхней пластины, нижней пластины и вторичного . ребристого элемента, формирующих сендвичеподобную конструкцию с вторичным ребристым элементом между верхней и нижней пластинами, причем вторичный ребристый элемент между ними располагают в контакте со вторыми сторонами верхней и нижней пластин, а между двумя любыми прилегающими поверхностями располагают слой добавленного припоя, сварки периферийных краев верхней и нижней пластин и спайки сендвичеподобной конструкции.

11. Способ сборки отдельных элементов теплообменника по п.10, отличающийся тем, что в процессе операции спайки сендвичеподобной конструкции используют припой, обеспечивающий практически полную адгезию ребер вторичного ребристого элемента к верхней и нижним пластинам.

12. Способ сборки теплообменника, содержащего ряд отдельных элементов, включающий операцию соединения элементов, отличающийся тем, что последовательно производят операции создания множества отдельных элементов теплообменника, содержащих входное отверстие с рельефным фланцем с одного конца и выходное отверстие с рельефным фланцем с другого конца, приварки рельефного фланца входного отверстия на одном отдельном элементе теплообменника к рельефному фланцу входного отверстия на примыкающем отдельном элементе теплообменника, приварки рельефного фланца выходного отверстия на одном отдельном элементе теплообменника к рельефному фланцу выходного отверстия на примыкающем отдельном элементе теплообменника.

Текст

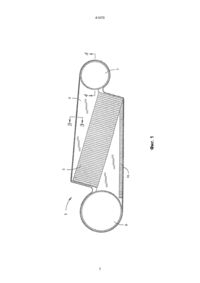

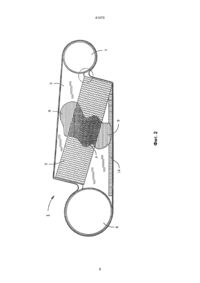

1. Отдельный элемент теплообменника с пластинчатыми ребрами, собранный из ряда металлических пластин и содержащий входной и выходной фланцы, отличающийся тем, что отдельный элемент теплообменника содержит верхнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие на другом, нижнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие на другом, при этом периферийные края нижней пластины соединены с периферийными краями верхней пластины, два первичных ребристых элемента, один первичный ребристый элемент прикреплен к первой стороне верхней пластины, другой первичный ребристый элемент прикреплен к первой стороне нижней пластины, вторичный ребристый элемент, находящийся между верхней и нижней пластинами, причем этот элемент прикреплен к второй стороне верхней пластины и второй стороне нижней пластины, ребра вторичного ребристого элемента в основном полностью присоединены посредством адгезии к примыкающим верхней и нижней пластинам. 2. Отдельный элемент теплообменника с пластинчатыми ребрами по п. 1, отличающийся тем, что внутренние поверхности нижней пластины, которые находятся в контакте с внутренними поверхностями верхней пластины, прикреплены друг к другу посредством адгезии. 3. Отдельный элемент теплообменника с пластинчатыми ребрами по п. 1, отличающийся тем, что он дополнительно содержит два ребристых элемента коллектора между верхней и нижней пластинами, каждый ребристый элемент коллектора C2 (54) ОКРЕМИЙ ЕЛЕМЕНТ ТЕПЛООБМІННИКА (ВАРІАНТИ), ТЕПЛООБМІННИК З ПЛАСТИНЧАСТИМИ РЕБРАМИ, СПОСІБ СКЛАДАННЯ ОКРЕМИХ ЕЛЕМЕНТІВ ТЕПЛООБМІННИКА, СПОСІБ СКЛАДАННЯ ТЕПЛООБМІННИКА 41470 верхней пластинами, при этом вторичный ребристый элемент имеет входной край и край для вывода, причем вторичный ребристый элемент прикреплен к внутренней стороне верхней пластины и внутренней стороне нижней пластины, блок первичных ребер коллектора, соединяющих входное отверстие и входной край, блок вторичных ребер коллектора, соединяющих отверстие для вывода и край для вывода, и средства для сопротивления внешнему давлению внутри отдельного элемента теплообменника, причем эти средства содержат ребра вторичного ребристого элемента, полностью прикрепленные посредством адгезии к примыкающим верхней и нижней пластинам. 9. Теплообменник с пластинчатыми ребрами, собранный из ряда металлических пластин и содержащий входной и выходной фланцы, отличающийся тем, что он включает соединенные между собой отдельные элементы, а входной и выходной фланцы одного отдельного элемента теплообменника прикреплены к входному и выходному фланцам примыкающего элемента теплообменника. 10. Способ сборки отдельных элементов теплообменника, содержащего ряд штампованных деталей, включающий операцию соединения деталей, отличающийся тем, что последовательно производят операции создания верхней пластины, создания нижней пластины, создания двух первичных ребристых элементов, создания вторичного ребристого элемента, применения слоя припоя по крайней мере на одном первичном ребристом элементе, вторичном ребристом элементе, верхней и нижней пластинах, прикрепления одного первичного ребристого элемента к первой стороне верхней пластины, прикрепления второго первичного ребристого элемента к первой стороне ниж ней пластины, соединения вместе верхней пластины, нижней пластины и вторичного ребристого элемента, формирующих сендвичеподобную конструкцию с вторичным ребристым элементом между верхней и нижней пластинами, причем вторичный ребристый элемент между ними располагают в контакте со вторыми сторонами верхней и нижней пластин, а между двумя любыми прилегающими поверхностями располагают слой добавленного припоя, сварки периферийных краев верхней и нижней пластин и спайки сендвичеподобной конструкции. 11. Способ сборки отдельных элементов теплообменника по п. 10, отличающийся тем, что в процессе операции спайки сендвичеподобной конструкции используют припой, обеспечивающий практически полную адгезию ребер вторичного ребристого элемента к верхней и нижним пластинам. 12. Способ сборки теплообменника, содержащего ряд отдельных элементов, включающий операцию соединения элементов, отличающийся тем, что последовательно производят операции создания множества отдельных элементов теплообменника, содержащих входное отверстие с рельефным фланцем с одного конца и выходное отверстие с рельефным фланцем с другого конца, приварки рельефного фланца входного отверстия на одном отдельном элементе теплообменника к рельефному фланцу входного отверстия на примыкающем отдельном элементе теплообменника, приварки рельефного фланца выходного отверстия на одном отдельном элементе теплообменника к рельефному фланцу выходного отверстия на примыкающем отдельном элементе теплообменника. Это изобретение, в основном, относится к теплообменникам с пластинчатыми ребрами и, в особенности, к теплообменникам с пластинчатыми ребрами с поперечным потоком, используемыми в качестве рекуператора. Наиболее близким к вариантам предлагаемого изобретения - отдельного элемента теплообменника - по технической сущности является элемент теплообменника с пластинчатыми ребрами, собранный из ряда металлических пластин и содержащий входной и выходной фланцы (Патент № 1304692 А, Великобритания, МПК 2 F28D, 24.01.1973). В соответствии с описанным изобретением для создания конструкции элемента теплообменника используют холодную сварку. Недостаток описанной конструкции состоит в том, что, в процессе сборки и при эксплуатации в устройстве, в нем возникают термические напряжения, которые в процессе эксплуатации устройства приводят к появлению усталостных трещин и к последующему разрушению элемента теплообменника. Наиболее близким к предлагаемому изобретению - теплообменнику - по технической сущности является теплообменник с пластинчатыми ребрами, собранный из ряда металлических пластин и содержащий входной и выходной фланцы (Патент № 1304692 А, Великобритания, МПК 2 F28D, 24.01.1973). В соответствии с описанным изобретением для создания конструкции теплообменника используют холодную сварку. Недостаток описанной конструкции состоит в том, что, в процессе сборки и при эксплуатации в устройстве, возникают термические напряжения, которые в процессе эксплуатации устройства приводят к появлению в нем усталостных трещин и к последующему разрушению теплообменника. Наиболее близким к первому предлагаемому способу, по технической сущности, является способ сборки отдельных элементов теплообменника, содержащего ряд штампованных деталей, включающий операцию соединения деталей (Патент № 1304692 А, Великобритания, МПК 2 F28D, 24.01.1973). В соответствии с описанным изобретением для создания конструкции теплообменника используют холодную сварку. Недостаток описанного способа состоит в том, что, в процессе сборки и при эксплуатации в устройстве, возникают термические напряжения, которые приводят к появлению усталостных трещин к последующему разрушению отдельного элемента теплообменника. Наиболее близким ко второму предлагаемому способу, по технической сущности, является спо 2 41470 соб сборки теплообменника, содержащего ряд элементов, включающий операцию соединения элементов (Патент № 1304692 А, Великобритания, МПК 2 F28D, 24.01.1973). В соответствии с описанным изобретением для создания конструкции теплообменника используют холодную сварку. Недостаток описанного способа состоит в том, что, в процессе сборки и при его эксплуатации в устройстве, возникают термические напряжения, которые приводят к появлению усталостных трещин к последующему разрушению теплообменника. В основу предлагаемых изобретений поставлена задача создания таких средств - вариантов отдельного элемента теплообменника, теплообменника, способа сборки отдельных элементов теплообменника, способа сборки теплообменника, которые позволили бы уменьшить величину термических напряжений и снизить вероятность появления в конструкциях усталостных трещин и, тем самым, продлить ресурс конструкций. Поставленная задача решается с помощью первого варианта предлагаемого отдельного элемента теплообменника, который, как и известный отдельный элемент теплообменника с пластинчатыми ребрами, собран из ряда металлических пластин и содержит входной и выходной фланцы, а, согласно изобретению, отдельный элемент теплообменника содержит верхнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие - на другом, нижнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие - на другом, при этом периферийные края нижней пластины соединены с периферийными краями верхней пластины, два первичных ребристых элемента; один первичный ребристый элемент прикреплен к первой стороне верхней пластины, другой первичный ребристый элемент прикреплен к первой стороне нижней пластины, вторичный ребристый элемент, находящийся между верхней и нижней пластинами, причем этот элемент прикреплен к второй стороне верхней пластины и второй стороне нижней пластины, ребра вторичного ребристого элемента в основном полностью присоединены посредством адгезии к примыкающим верхней и нижней пластинам. Особенностью предлагаемого отдельного элемента теплообменника является и то, что внутренние поверхности нижней пластины, которые находятся в контакте с внутренними поверхностями верхней пластины, прикреплены друг к другу посредством адгезии. Особенностью предлагаемого отдельного элемента теплообменника является и то, что он дополнительно содержит два ребристых элемента коллектора между верхней и нижней пластинами, каждый ребристый элемент коллектора прикреплен ко второй стороне верхней пластины и второй стороне нижней пластины, при этом один ребристый элемент коллектора является гидравлически связанным с входными отверстиями верхней и нижней пластин и первым краем вторичного ребристого элемента, другой ребристый элемент коллектора является гидравлически связанным с выходными отверстиями верхней и нижней пластин и вторым краем вторичного ребристого элемента. Особенностью предлагаемого отдельного элемента теплообменника является и то, что он дополнительно содержит ребристые устройства для поворота газа, прикрепленные смежно с периферийной гранью верхней и нижней пластин. Особенностью предлагаемого отдельного элемента теплообменника является и то, что он дополнительно содержит средства для изменения направления потоков газообразных сред, входящих в первичные ребристые элементы. Особенностью предлагаемого отдельного элемента теплообменника является и то, что он дополнительно содержит средства типа резервуара для поддержания параметров спайки, причем эти средства расположены у периферийных краев верхней и нижней пластин. Особенностью предлагаемого отдельного элемента теплообменника является и то, что входные и выходные отверстия верхней и нижней пластин имеют рельефные фланцы. Поставленная задача решается и с помощью предлагаемого теплообменника, который, как и известный теплообменник с пластинчатыми ребрами, собран из ряда металлических пластин и содержит входной и выходной фланцы, а, согласно изобретения, теплообменник, содержит множество отдельных элементов, каждый из которых содержит верхнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие на другом, нижнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие на другом, причем периферийные края нижней пластины прикреплены к периферийным краям верхней пластины, два первичных ребристых элемента, один из которых прикреплен к внешней стороне верхней пластины, другой прикреплен к внешней стороне нижней пластины, вторичный ребристый элемент, расположенный между входным и выходным отверстиями, который размещен по типу сандвича между нижней и верхней пластинами, при этом вторичный ребристый элемент имеет входной край и край для вывода, причем вторичный ребристый элемент прикреплен к внутренней стороне верхней пластины и внутренней стороне нижней пластины, блок первичных ребер коллектора, соединяющих входное отверстие и входной край, блок вторичных ребер коллектора, соединяющих отверстие для вывода и край для вывода, а также средства для сопротивления внешнему давлению внутри отдельного элемента теплообменника, причем эти средства содержат ребра вторичного ребристого элемента, полностью прикрепленные посредством адгезии к примыкающим верхней и нижней пластинам. Особенностью предлагаемого теплообменника является и то, что входной и выходной фланцы одного отдельного элемента теплообменника прикреплены к входному и выходному фланцам примыкающего элемента теплообменника. Поставленная задача решается и с помощью второго варианта предлагаемого отдельного элемента теплообменника, который, как и известный отдельный элемент теплообменника с пластинчатыми ребрами, собран из ряда металлических пластин и содержит входной и выходной фланцы, а, согласно изобретению, он содержит множество отдельных элементов, каждый из которых вклю 3 41470 чает верхнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие - на другом, нижнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие на другом, причем периферийные края нижней пластины прикреплены к периферийным краям верхней пластины, два первичных ребристых элемента, один из которых прикреплен к внешней стороне верхней пластины, другой прикреплен к внешней стороне нижней пластины, вторичный ребристый элемент, расположенный между входным и выходным отверстиями, который размещен по типу сандвича между нижней и верхней пластинами, при этом вторичный ребристый элемент имеет входной край и край для вывода причем вторичный ребристый элемент прикреплен к внутренней стороне верхней пластины и внутренней стороне нижней пластины, блок первичных ребер коллектора, соединяющих входное отверстие и входной край, блок вторичных ребер коллектора, соединяющих отверстие для вывода и край для вывода, и средства для сопротивления внешнему давлению внутри отдельного элемента теплообменника, причем эти средства содержат ребра вторичного ребристого элемента, полностью прикрепленные посредством адгезии к примыкающим верхней и нижней пластинам, Поставленная задача решается и с помощью первого из предлагаемых способов, который, как и известный способ сборки отдельных элементов теплообменника, содержащего ряд штампованных деталей, включает операцию соединения деталей, а, согласно изобретению, последовательно производят операции создания верхней пластины; создания нижней пластины; создания двух первичных ребристых элементов; создания вторичного ребристого элемента; применения слоя припоя, по крайней мере, на одном первичном ребристом элементе, вторичном ребристом элементе, верхней и нижней пластинах; прикрепления одного первичного ребристого элемента к первой стороне верхней пластины; прикрепления второго первичного ребристого элемента к первой стороне нижней пластины; соединения вместе верхней пластины, нижней пластины и вторичного ребристого элемента, формирующих сандвичеподобную конструкцию с вторичным ребристым элементом между верхней и нижней пластинами, причем вторичный ребристый элемент между ними располагают в контакте со вторыми сторонами верхней и нижней пластин, а между двумя любыми прилегающими поверхностями располагаю слой добавленного припоя; сварки периферийных краев верхней и нижней пластин; и спайки сандвичеподобной конструкции. Особенностью первого предлагаемого способа, является и то, что операции спайки сандвичеподобной конструкции с использованием припоя применяют для получения практически полной адгезии ребер вторичного ребристого элемента к верхней и нижним пластинам. Особенностью первого предлагаемого способа, является и то, что он включает операции создания множества отдельных элементов теплообменника, содержащих входное отверстие с рельефным фланцем с одного конца и выходное отверстие с рельефным фланцем с другого конца; приварки рельефного фланца входного отверстия на одном отдельном элементе теплообменника к рельефному фланцу входного отверстия на примыкающем отдельном элементе теплообменника; приварки рельефного фланца выходного отверстия на одном отдельном элементе теплообменника к рельефному фланцу выходного отверстия на примыкающем отдельном элементе теплообменника. Поставленная задача решается и с помощью второго предлагаемого способа, который, как и известный способ сборки теплообменника, содержащего ряд отдельных элементов, включает операцию соединения элементов, а, согласно изобретению, последовательно производят операции создания множества отдельных элементов теплообменника, содержащих входное отверстие с рельефным фланцем с одного конца и выходное отверстие с рельефным фланцем с другого конца, приварки рельефного фланца входного отверстия на одном отдельном элементе теплообменника к рельефному фланцу входного отверстия на примыкающем отдельном элементе теплообменника, приварки рельефного фланца выходного отверстия на одном отдельном элементе теплообменника к рельефному фланцу выходного отверстия на примыкающем отдельном элементе теплообменника. Один аспект реализации представленного изобретения заключается в создании отдельного элемента теплообменника, содержащего: верхнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие - на другом, нижнюю пластину, имеющую входное отверстие на одном конце и выходное отверстие - на другом, периферийные грани нижней пластины, присоединенные к периферийным граням верхней пластины, два первичных ребристых элемента, один первичный ребристый элемент прикреплен к первой стороне верхней пластины, второй первичный ребристый элемент прикреплен к первой стороне нижней пластины, вторичный ребристый элемент расположен между верхней и нижней пластинами, причем этот вторичный ребристый элемент прикреплен к второй стороне верхней пластины и второй стороне нижней, и средства для противодействия внутреннему давлению внутри отдельного элемента теплообменника, средства, содержащие оребрение вторичного ребристого элемента, полностью прикрепленные посредством адгезии к примыкающим верхней и нижней пластинам. Вышеупомянутые и другие аспекты станут очевидными из следующего детального описания изобретения вместе с прилагающимися чертежами (фиг.). Фиг. 1 - вид сверху отдельного элемента теплообменника, согласно настоящему изобретению, Фиг. 2 - второй вид сверху отдельного элемента теплообменника, показанного на Фиг. 1, с частями оребрения и частично убранной верхней пластиной для демонстрации внутренних деталей, Фиг. З - частичное поперечное сечение края отдельного элемента теплообменника, показанного на Фиг. 1, проведенное по линии 3-3, показывающее детали спаянного резервуара, 4 41470 Фиг. 4 - частичное поперечное сечение входного отверстия, проведенное по линии 4-4 на Фиг. 1, показывающее рельефные фланцы, Фиг. 5 - увеличенный вид части внутреннего коллектора, Фиг. 6 - вид сбоку, показывающий теплообменник, содержащий множество отдельных элементов теплообменника, показанных на Фиг. 1, и Фиг. 7 - схема, иллюстрирующая один вариант способа изготовления отдельного элемента теплообменника, показанного на Фиг. 1. Особым аспектом отдельного элемента теплообменника 1, показанного на чертежах (фиг.), является устойчивая к давлению конструкция секции, использующаяся в цельном теплообменнике с пластинчатыми ребрами. Каждая секция 1 содержит все особенности полного противоточного теплообменника с входным и выходным отверстиями, воздухораспределительными коллекторами и теплопреобразовательными ребрами, спаянными в единый блок, как показано на фиг. 1 и 2. Секции или отдельные элементы теплообменника 1 сварены последовательно и образуют матрицу 2 теплообменника (фиг. 6) с размером, необходимым для данного конкретного применения. Отдельный элемент теплообменника решает следующие проблемы: - контроль, исправление и отбраковка малых, легко управляемых блоков представляются более предпочтительным, чем полной матрицы теплообменника, с более хорошим результатом и с лучшей гарантией качества; - устраняется риск и техническая сложность спайки массивных матриц теплообменника с малыми отдельными элементами; - предоставляется возможность скольжения между слоями для обеспечения различных термических деформаций без риска утечки, для максимизации долговечности. В предпочтительном варианте выполнения, отдельные элементы 1 теплообменника объединены в противоточный рекуператор 2, используемый для нагрева воздуха для газовой камеры сгорания. Выхлопные газы текут по стороне ребер низкого давления или газовых ребер 3, а воздух для сгорания течет по воздушным ребрам или ребрам высокого давления 4. Как правило, два газовых ребра 3 распределены по середине высоты, необходимой для типичной пластинчатой конструкции, в которой используется отдельный сегмент ребра для каждой секции низкого давления. Газовые ребра 3 прикреплены (предпочтительно, сваркой) к каждой стороне отдельного элемента 1 теплообменника, установленного преимущественно двумя пластинчатыми деталями, верхней пластиной 5 и нижней пластиной 6. Каждая пластина имеет входное 7 и выходное 8 отверстия. Каждое газовое ребро 3 передает тепло в (в других вариантах применения - от) среду высокого давления в отдельном элементе 1 теплообменника. Один слой воздушного ребра 4 внутри отдельного элемента 1 теплообменника прикреплен (также предпочтительно, сваркой) к обеим, верхней и нижней, пластинам 5, б для проведения тепла через пластины 5, б, и также защищает их от дифференциальных нагрузок давления. Предпочтительно, чтобы воздушные ребра 4 защищали пластины 5, 6 от дифференциальных нагрузок при помощи ребристых элементов воздушных ребер 4, которые полностью связаны с пластинами 5, б. В дополнение к воздушному ребру 4 между пластинами 5, 6 также могут быть использованы ребра коллектора 9 для направления потока среды от входного отверстия 7 к первой грани воздушного ребра 4 и затем от второй грани воздушного ребра 4 к выходному отверстию 8. В предпочтительном варианте выполнения, ребра коллектора могут оканчиваться у той части пластин 5, 6, где пластины расходятся и образуют рельефные фланцы 10, как показано на фиг. 4. Эта форма окончания показана сплошными линиями на фиг. 4. В качестве альтернативы, ребра коллектора могут быть расположены после участка расхождения пластин, как это показано штриховыми линиями, и обозначено 11. Фиг. 5 показывает предпочтительный вариант выполнения ребра коллектора 9. В этом варианте выполнения отдельный канал 12 ребра коллектора 9 является гидравлически связанным с множеством каналов 13 воздушного ребра 4. Также, в предпочтительном варианте выполнения, ребра коллектора 9 полностью прикреплены к верхней и нижней пластинам 5 и 6 для обеспечения дополнительного сдерживания дифференциальной нагрузки. На фиг. 1 представлено ребро 14 для разворота газа. Предпочтительно, чтобы одно ребро для разворота газа 14 было прикреплено к периферийному краю каждой внешней поверхности верхней и нижней пластин 5, 6 на входном крае газового ребра З. В одном типе теплообменника 2 он ограничен кожухом (не показан), где теплый газ течет поперек газового ребра 3 (т. е. параллельно к краю входа газа отдельного элемента 1 теплообменника). Ребро 14 для разворота газа используется для поворота и направления теплого газа на газовое ребро 3, обеспечивая, таким образом, более равномерное распределение теплого газа на всем протяжении газового ребра 3. В предпочтительном варианте выполнения входное и выходное отверстия 7, 8 имеют рельефные фланцы 10 вокруг отверстий (см. фиг. 4). Эти фланцы 10 используются для прикрепления одного отдельного элемента 1 теплообменника к другому сваркой фланцев 10 одного элемента 1 к фланцам 10 соседнего элемента 1 теплообменника. Теплообменник 2 формируется из множества отдельных элементов 1, прикрепленных друг к другу только по фланцам 10. Газовые ребра 3 одного отдельного элемента 1 теплообменника не прикреплены к газовым ребрам 3 примыкающего элемента. В таком варианте выполнения отдельные элементы теплообменника 1 могут расширяться и перемещаться отдельно друг от друга при температурных изменениях в теплообменнике 2. Многоярусные фланцы теплообменника 2 формируют гофрированную структуру. Гофрировка, созданная фланцами, является податливой структурой, и в результате этого деформации, созданные переносом тепла, эластично поглощаются гофрированной структурой. Пластины 5 и 6, включающие в себя фланцы 10, имеют в основном одинаковую толщину, и температурные изменения на фланцах, по существу, такие же, как и вдоль 5 41470 остальных частей пластин 5 и 6. Таким образом, ликвидируются термические напряжения во время работы теплообменника. В элементе 1 теплообменника пластины 5 и 6 вставлены между газовым ребром 3 и воздушным 4 (подобно структуре сандвича). Концы ребер выровнены по вертикали. В альтернативном варианте выполнения концы ребер 3 могут быть встроены так, что они не выровнены по вертикали с воздушным ребром 4. Фиг. 7 иллюстрирует метод монтажа отдельных элементов 1 теплообменника и самого теплообменника 2. Верхняя и нижняя пластины 5, 6 (также известные, как разделительные пластины) изготовлены из 0,015 дюймовых свернутых листов нержавеющей или высоколегированной стали. Лист разворачивается, и пластины изготавливаются путем штамповки и лазерной подгонки. Газовые ребра 3 и ребра для разворота газа 14 изготовляются из 0,008 дюймовой прокатной нержавеющей или высоколегированной стали. Металл раскатывается, ребра загибаются, и слой припоя распыляется по одной стороне газового ребра 3 и ребра 14 для разворота газа. Газовое ребро 3 и ребро 14 для разворота газа со слоем припоя подвергаются лазерной подгонке и очищаются. Вместо нанесения слоя припоя на газовое ребро 3 и ребро 14 для разворота газа, им могут быть обработаны внешние поверхности разделительных пластин 5, 6. Воздушные ребра 4 и ребра коллектора 9 изготовлены из 0,004 дюймовой прокатной нержавеющей или высоколегированной стали. Металл раскатывается, ребра загибаются, и слой припоя напыляется по обеим сторонам газовых ребер 4 и ребер коллектора 9. Обработанные слоем припоя воздушные ребра 4 и ребра 14 коллектора подвергаются лазерной подгонке и очищаются. Вместо нанесения слоя припоя на воздушные ребра 4 и ребра 14 коллектора, им могут быть обработаны обе внутренние стороны разделительных пластин 5 и 6. Разделительные пластины 5, 6, газовое ребро 3, ребро 14 для разворота газа, воздушное ребро 4 и ребра коллектора 9 компонуются для образо вания отдельного элемента 1 теплообменника. Отдельные детали прихватываются сваркой для временного скрепления деталей. Кроме того, периферийная грань собранного отдельного элемента 1 теплообменника может быть приварена лазером. Один или несколько собранных элементов 1 теплообменника помещаются в устройство для спайки, где каждый элемент 1 теплообменника нагревается для припайки обработанных поверхностей друг к другу. Различные элементы приспособления для спайки могут быть использованы для закладки отдельных элементов теплообменника, для минимизации любой деформации собранного отдельного элемента 1 теплообменника во время процесса спайки. Фиг. 3 и 4 иллюстрируют предпочтительный вариант выполнения разделительных пластин 5, б для процесса спайки. Резервуар 15 находится в верхней пластине 5. Этот резервуар 15 содержит дополнительный слой припоя, который будет распылен на смежные внутренние поверхности отдельного элемента 1 теплообменника во время процесса спайки. После спайки отдельный элемент 1 теплообменника герметизируется с повышенным давлением для контроля любой течи, вызванной неполной спайкой. Множество отдельных элементов 1 теплообменника затем объединяются в блок, и рельефные фланцы 10 свариваются вместе. Эти блоки затем снова проверяются при помощи повышенного давления. Множество блоков затем свариваются вместе с образованием теплообменника 2. Промежуточные детали (не нумерованы) прикреплены снаружи элемента 1 теплообменника для того, чтобы обеспечить место для подключения теплообменника 2 к выходным и входным коллекторам арматуры теплообменника. Описанная особенность теплообменника 2 объясняется полным сцеплением воздушного ребра 4 с разделительными пластинами 5, 6 (которые могут оказывать сопротивление дифференциальной нагрузке), при этом внешняя предварительная нагрузка теплообменника не применяется. 6 Фиг. 1 41470 7 Фиг. 2 41470 8 41470 Фиг. 3 Фиг. 4 Фиг. 5 9 41470 Фиг. 6 10 Фиг. 7 41470 11 41470 __________________________________________________________ ДП "Український інститут промислової власності" (Укрпатент) Україна, 01133, Київ-133, бульв. Лесі Українки, 26 (044) 295-81-42, 295-61-97 __________________________________________________________ Підписано до друку ________ 2002 р. Формат 60х84 1/8. Обсяг ______ обл.-вид. арк. Тираж 50 прим. Зам._______ ____________________________________________________________ УкрІНТЕІ, 03680, Київ-39 МСП, вул. Горького, 180. (044) 268-25-22 ___________________________________________________________ 12

ДивитисяДодаткова інформація

Назва патенту англійськоюSeparate element of heat exchanger (versions), heat exchanger with plate ribs, method for assemblage of separate elements of heat exchanger, method for assemblage of heat exchanger

Автори англійськоюChild Malkolm S., Kesseli James B., Nash James S.

Назва патенту російськоюОтдельный элемент теплообменника (варианты), теплообменник с пластинчатыми ребрами, способ сборки отдельных элементов теплообменника, способ сборки теплообменника

Автори російськоюЧайлд Мелколм С., Кессели Джеймс Б., Неш Джеймс С.

МПК / Мітки

Мітки: елемент, окремих, теплообмінник, варіанти, спосіб, складання, ребрами, теплообмінника, пластинчастими, елементів, окремий

Код посилання

<a href="https://ua.patents.su/12-41470-okremijj-element-teploobminnika-varianti-teploobminnik-z-plastinchastimi-rebrami-sposib-skladannya-okremikh-elementiv-teploobminnika-sposib-skladannya-teploobminnika.html" target="_blank" rel="follow" title="База патентів України">Окремий елемент теплообмінника (варіанти), теплообмінник з пластинчастими ребрами, спосіб складання окремих елементів теплообмінника, спосіб складання теплообмінника</a>

Попередній патент: Суміш для напою,спосіб її готування та спосіб готування напою (варіанти)

Наступний патент: Одновісна ходова частина з рухомою незалежною підвіскою коліс для зчленованих вагонів-транспортерів легкових автомобілів

Випадковий патент: Спосіб виготовлення декоративних виробів