Спосіб виготовлення волокнистої накладки шляхом накладання один на одного волокнистих шарів та накладка, що виготовлена зазначеним способом

Номер патенту: 41963

Опубліковано: 15.10.2001

Автори: Кюллерьє Жан-Луіс Моріс, Дюваль Ренод Жан Раймонд Роджер, Піродон Жан-Паскаль

Формула / Реферат

1. Способ изготовления волокнистой накладки посредством наложения друг на друга волокнистых слоев по существу постоянной толщины, включающий наложение волокнистого слоя на предварительно уложенный на Опорную плоскость первый волокнистый слой, соединение наложенных" друг на друга слоев с помощью средства соединения, в направлении, по существу перпендикулярном плоскости наложенного слоя, перемещение на один шаг опорной плоскости относительно средства соединения, наложение последующего слоя на предыдущие слои, соединение аналогичным образом последующего слоя с предыдущими, осуществление процесса таким же образом для других последующих слоев, отличающийся тем, что при соединении последующих волокнистых слоев изменяют величину шага относительного перемещения опорной плоскости и средства соединения.2. Способ по п. 1, отличающийся тем, что для заданной толщины накладки изменение шага перемещения осуществляют согласно закономерности его уменьшения, которую выбирают из условия обеспечения постоянной толщины соединенных слоев, составляющих толщину накладки.

3. Способ по любому из пп. 1,2, отличающийся тем, что при следующих заданных параметрах стежки, а именно:

плотности стежки (da) в пределах от 30 до 90 ![]() 5 ударов/см2,

5 ударов/см2,

глубине прошивки (р) в пределах от 12, 5 до 14 ![]() 0,5 мм,

0,5 мм,

удельной массе (ms) для каждого слоя около 1050 ![]() 50 г/м2

50 г/м2

и при следующих заданных параметрах накладки:

общем процентном содержании волокон (Tf), находящемся в пределах от 40 до 52 ![]() 2¸4%,

2¸4%,

процентном содержании волокон в направлении z, по существу перпендикулярном плоскости накладки, (Tf z), находящемся в пределах от 3 до 10 ![]() 2%, и окончательной толщине слоя в накладке (е/с), находящейся в пределах от 1,85 до 1,5

2%, и окончательной толщине слоя в накладке (е/с), находящейся в пределах от 1,85 до 1,5 ![]() 0,05 мм,

0,05 мм,

выбирают шаг перемещения в пределах от 1,9 мм до 1,6 мм, сохраняют его, по меньшей мере, для двух последующих слоев, уменьшают шаг перемещения для соединения, по меньшей мере, двух других следующих слоев, осуществляют процесс подобным образом при выполнении последующих этапов до достижения шага перемещения в пределах от 1,6 до 1,35 мм, по меньшей мере, для двух последних слоев данной накладки.

4. Способ по любому из пп. 1-3, отличающийся тем, что выбор закономерности уменьшения шага перемещения осуществляют исходя из толщины первых двух слоев накладки, состоящей из двадцати восьми слоев, наложенных друг на друга, а следующие двадцать шесть шагов перемещения выбирают, исходя из общей толщины накладки.

5. Способ по любому из пп. 1-4, отличающийся тем, что при следующих параметрах стежки и накладки:

da = 30 ± 5 ударов/см2,

р =12,5 ± 0,5 мм,

ms = 1050 ± 50 г/м2,

Tf=40±2%,

Tf z = 3 ± 2 %,

е/с = 1,85 ± 0,05 мм

следующий шаг перемещения устанавливают после наложения двух первых слоев, причем, выбирают следующую закономерность изменения шага

три шага перемещения по 1,90 ± 0,05 мм каждый,

пять шагов перемещения по 1,80 ± 0,05 мм каждый,

пять шагов перемещения по 1,75 ± 0,05 мм каждый,

пять шагов перемещения по 1,70 ± 0,05 мм каждый,

пять шагов перемещения по 1,65 ± 0,05 мм каждый,

три шага перемещения по 1,60 ± 0,05 мм каждый.

6. Способ по любому из пп. 1-4, отличающийся тем, что при следующих параметрах стежки и накладки:

da = 30 ± 5 ударов/см2,

p= 12 ![]() 0,5 мм,

0,5 мм,

ms =1050 ± 50 г/м2,

Tf = 41 ± 3 %,

Tf z =3±2%,

e/c = 1,8 ± 0,05 мм

следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага

два шага перемещения по 1,80 ![]() 0,05 мм каждый,

0,05 мм каждый,

десять шагов перемещения по 1,70 ![]() 0,05 мм каждый,

0,05 мм каждый,

семь шагов перемещения по 1,60 ![]() 0,05 мм каждый,

0,05 мм каждый,

четыре шага перемещения по 1,55 ![]() 0,05 мм каждый,

0,05 мм каждый,

три шага перемещения по 1,50 ![]() 0,05 мм каждый.

0,05 мм каждый.

7. Способ по любому из пп. 1-4, отличающийся тем, что при следующих параметрах стежки и накладки:

da = 30 ![]() 5 ударов/cм2,

5 ударов/cм2,

р= 12 ![]() 0,5 мм,

0,5 мм,![]()

ms = 1050 ![]() 50 г/м2,

50 г/м2,

Tf = 40 ± 3 %,

Tf z = 3 ± 2 %,

e/c = 1,80 ![]() 0,05 мм

0,05 мм

следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага

два шага перемещения по 1,80 ![]() 0,05 мм каждый,

0,05 мм каждый,

десять шагов перемещения по 1,70 ![]() 0.05 мм каждый,

0.05 мм каждый,

семь шагов перемещения по 1,65 ± 0,05 мм каждый, четыре шага перемещения по 1,60![]() 0,05 мм каждый, три шага перемещения по 1,55 ± 0,05 мм каждый.

0,05 мм каждый, три шага перемещения по 1,55 ± 0,05 мм каждый.

8. Способ по любому из пп. 1-4, отличающийся тем, что при следующих параметрах стежки и накладки:

da = 45 ± 5 ударов/см2,

р =13, 5 ± 0,5 мм,

ms = 1050![]() 50 г/м2,

50 г/м2,

Tf =48 ± 4 %,

Tf z = 5 ± 2 %,

e/c = 1,7 ± 0,05 мм

следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага

двенадцать шагов перемещения по 1,65 ![]() 0,05 мм каждый,

0,05 мм каждый,

шесть шагов перемещения по 1,55 ± 0,05 мм каждый,

восемь шагов перемещения по 1,50 ± 0,05 мм каждый.

9. Способ по любому из пп. 1-4, отличающийся тем, что при следующих параметрах стежки и накладки:

da = 85 ± 5 ударов/см2,

р = 13, 5 ± 0,5 мм,

ms = 1050 ± 50 г/м2,

Tf=50 ± 4%,

Tf z = 8 ± 2 %,

e/c = 1,55 ± 0,05 мм

следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага

двенадцать шагов перемещения по 1,60 ± 0,05 мм каждый,

шесть шагов перемещения по 1,55![]() 0,05 мм каждый,

0,05 мм каждый,

четыре шага перемещения по 1,50 ± 0,05 мм каждый,

четыре шага перемещения по 1,45 ± 0,05 мм каждый.

10. Способ по любому из пп. 1-4, отличающийся тем, что при следующих параметрах стежки и накладки:

da = 90 ± 5 ударов/см2,

р = 14 ± 0,5 мм,

ms = 1050 ± 50 г/м2,

Tf = 52 ± 4 %,

Tf z=10 ± 2%,

e/c = 1,50 ± 0,05 мм

следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага

пять шагов перемещения по 1,60 ± 0,05 мм каждый,

пять шагов перемещения по 1,50 ± 0,05 мм каждый,

пять шагов перемещения по 1,45 ± 0,05 мм каждый,

пять шагов перемещения по 1,40 ± 0,05 мм каждый,

шесть шагов перемещения по 1,35 ± 0,05 мм каждый.

11. Способ по любому из пп.1-9, отличающийся тем, что для одной заданной части толщины накладки изменение шага перемещения осуществляют по одной закономерности, а для другой, оставшейся части толщины той же накладки, изменение шага перемещения осуществляют по другой закономерности.

12. Волокнистая накладка, состоящая из волокнистых слоев, наложенных поочередно друг на друга и на первый слой, уложенный на опорной плоскости, волокнистые слои последовательно соединены между собой средством соединения в направлении/по существу перпендикулярном плоскости наложенного слоя, при последовательном относительном перемещении на шаг опорной плоскости и средства соединения, отличающаяся тем, что она состоит, по меньшей мере, из одной части заданной толщины Е, составляющие волокнистые слои которой в соединенном виде имеют одинаковую толщину, и соединены путем изменения шага относительного перемещения опорной плоскости и средства соединения.

13. Накладка по п. 12, отличающаяся тем, что соединение ее слоев осуществляют с изменением шага относительного перемещения по закономерности его уменьшения, которую выбирают из условия обеспечения постоянной толщины соединенных слоев, составляющих толщину накладки.

14. Накладка по п.12 или 13, отличающаяся тем, что она имеет следующие заданные параметры:

общее процентное содержание волокон (Tf) в пределах от 40-52 ± 4 %,

процентное содержание волокон в направлении z, по существу перпендикулярном плоскости накладки, (Tf z) в пределах от 3 до 10 ± 2 %,

окончательную толщину слоя в накладке (е/с) в пределах от 1,85 до 1,5 ± 0,05 мм, и изготовлена при следующих заданных параметрах стежки:

плотности стежки (da) в пределах от 30 до 90 ± 5 ударов/см2,

глубине прошивки (р) в пределах от 12, 5 до 14 ± 0,5 мм,

удельной массе (ms) для каждого слоя около 1050 ± 50 г/м2,

причем выбирают шаг перемещения в пределах от 1,9 мм до 1,6 мм, сохраняют его, по меньшей мере, для двух последующих слоев, уменьшают затем шаг перемещения для соединения, по меньшей мере, двух других следующих слоев, осуществляют процесс подобным образом до достижения шага перемещения в пределах от 1,6 мм до 1,35 мм, по меньшей мере, для двух последних слоев накладки.

15. Накладка по любому из пп. 12 - 14, отличающаяся тем, что она состоит из двадцати восьми слоев и изготовлена с закономерностью выбора первого шага перемещения/исходя из толщины первых двух слоев, наложенных друг на друга, и последующего выбора двадцати шести изменений шагов перемещения в зависимости от общей толщины накладки.

16. Накладка по любому из пп. 12 - 15, отличающаяся тем, что она имеет следующие параметры:

Tf = 40 ± 2%,

Tf z = 3 ± 2%,

е/с= 1,85 ± 0,05 мм,

изготовлена при следующих заданных параметрах стежки:

da = ЗО ± 5 ударов/см2,

р= 12, 5 ± 0,5 мм,

ms = 1050 ± 50 г/м2

и со следующей установленной закономерностью изменения шага перемещения после наложения двух первых слоев

три шага перемещения по 1,90 ![]() 0,05 мм каждый,

0,05 мм каждый,

пять шагов перемещения по 1,80 ± 0,05 мм каждый,

пять шагов перемещения по 1,75 ± 0,05 мм каждый,

пять шагов перемещения по 1,70 ![]() 0,05 мм каждый,

0,05 мм каждый,

пять шагов перемещения по 1,65 ± 0,05 мм каждый,

три шага перемещения по 1,60 ± 0,05 мм каждый.

17. Накладка по любому из пп. 12 - 16, отличающаяся тем, что она имеет следующие параметры:

Tf = 41 ± 3 %,

Tf z = 3 ± 2%,

е/с = 1,8 ± 0,05 мм,

изготовлена при следующих заданных параметрах стежки:

da = ЗО ± 5 ударов/см2,

р = 12 ± 0,5 мм,

ms = 1050 ± 50 г/м2

и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев

два шага перемещения по 1,80 ± 0,05 мм каждый,

десять шагов перемещения по 1,70 ![]() 0,05 мм каждый,

0,05 мм каждый,

семь шагов перемещения по 1,60 ± 0,05 мм каждый,

четыре шага перемещения по 1,55 ![]() 0,05 мм каждый,

0,05 мм каждый,

три шага перемещения по 1,50 ± 0,05 мм каждый.

18. Накладка по любому из пп. 12 - 17, отличающаяся тем, что она имеет следующее параметры:

Tf = 40 ± 3 %.

Tf z= 3 ± 2%,

е/с = 1,80 ± 0,05 мм,

изготовлена при следующих заданных параметрах стежки:

da = 30 ± 5 ударов/см2,

р = 12 ± 0,5 мм,

ms= 1050 ± 50г/м2.

и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев

два шага перемещения по 1,80 ± 0,05 мм каждый,

десять шагов перемещения по 1,70 ± 0,05 мм каждый,

семь шагов перемещения по 1,65 ± 0,05 мм каждый,

четыре шага перемещения по 1,60 ± 0,05 мм каждый,

три шага перемещения по 1,55 ± 0,05 мм каждый.

19. Накладка по любому из пп. 12 - 18, отличающаяся тем, что она имеет следующие параметры:

Tf = 48 ± 4 %,

Tf z = 5 ± 2 %,

е/с = 1,7 ± 0,05 мм,

изготовлена при следующих заданных параметрах стежки:

da = 45 ± 5 ударов/см2,

p = 13, 5 ± 0,5 мм,

ms = 1050 ± 50г/м2.

и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев:

двенадцать шагов перемещения по ,1,65 ± 0,05 мм каждый,

шесть шагов перемещения по 1,55 ± 0,05 мм каждый,

восемь шагов перемещения по 1,50 ± 0,05 мм каждый.

20. Накладка по любому из пп. 12 - 19, отличающаяся тем, что она имеет следующие параметры:

Tf =50 ![]() 4%,

4%,

Tf z = 8 ± 2 %,

. е/с = 1,55 ± 0,05 мм,

изготовлена при следующих заданных параметрах стежки:

dа = 85 ![]() 5 ударов/см2,

5 ударов/см2,

р = 13, 5 ![]() 0,5 мм,

0,5 мм,

ms = 1050 ± 50 г/м2

и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев:

двенадцать шагов перемещения по 1,60 ± 0,05 мм каждый,

шесть шагов перемещения по 1,55 ± 0,05 мм каждый,

четыре шага перемещения по 1,50 ± 0,05 мм каждый,

четыре шага перемещения по 1,45 ± 0,05 мм каждый.

21. Накладка по любому из пп. 12 - 20, отличающаяся тем, что она имеет следующие параметры:

Tf = 52 ± 4 %,

Tf z= 10 ± 2%,

е/с = 1,50 ± 0,05 мм,

изготовлена при следующих заданных параметрах стежки:

da = 90 ![]() 5 ударов/см2,

5 ударов/см2,

p = 14![]() 0,5 мм,

0,5 мм,

ms = 1050 ![]() 50 г/м2

50 г/м2

и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев:

пять шагов перемещения по 1,60 ± 0,05 мм каждый,

пяты шагов перемещения по 1,50 ± 0,05 мм каждый,

пять шагов перемещения по 1,45 ± 0,05 мм каждый,

пять шагов перемещения по 1,40 ± 0,05 мм каждый,

шесть шагов перемещения по 1,35 ± 0,05 мм каждый.

22. Накладка по любому из пп. 12-21, отличающаяся тем, что она содержит, по меньшей мере, одну вторую часть заданной толщины Е3, соединенную с первой частью заданной толщины Е2, причем толщина каждого слоя второй части в соединенном виде является постоянной, но отличается от толщины каждого слоя первой части.

Текст

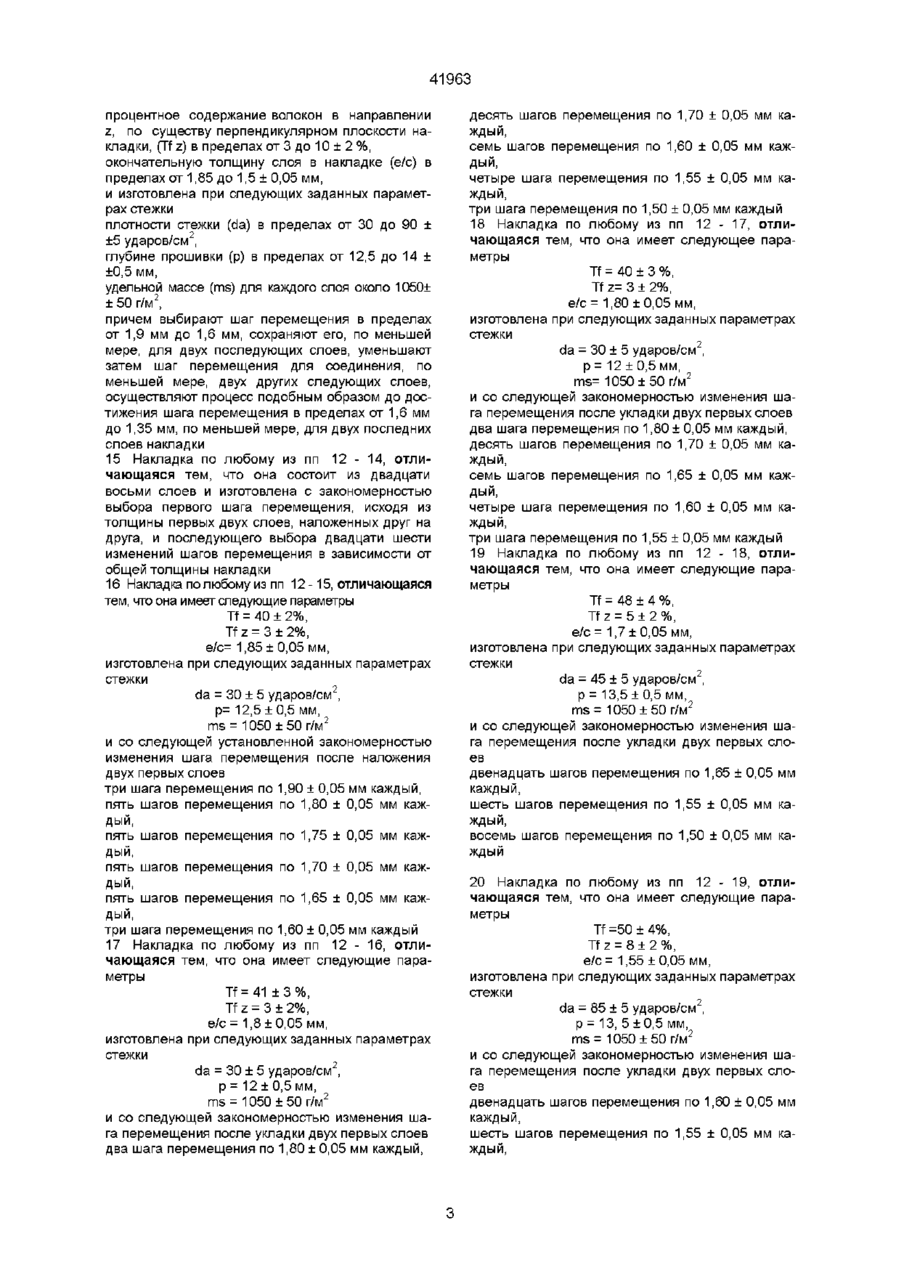

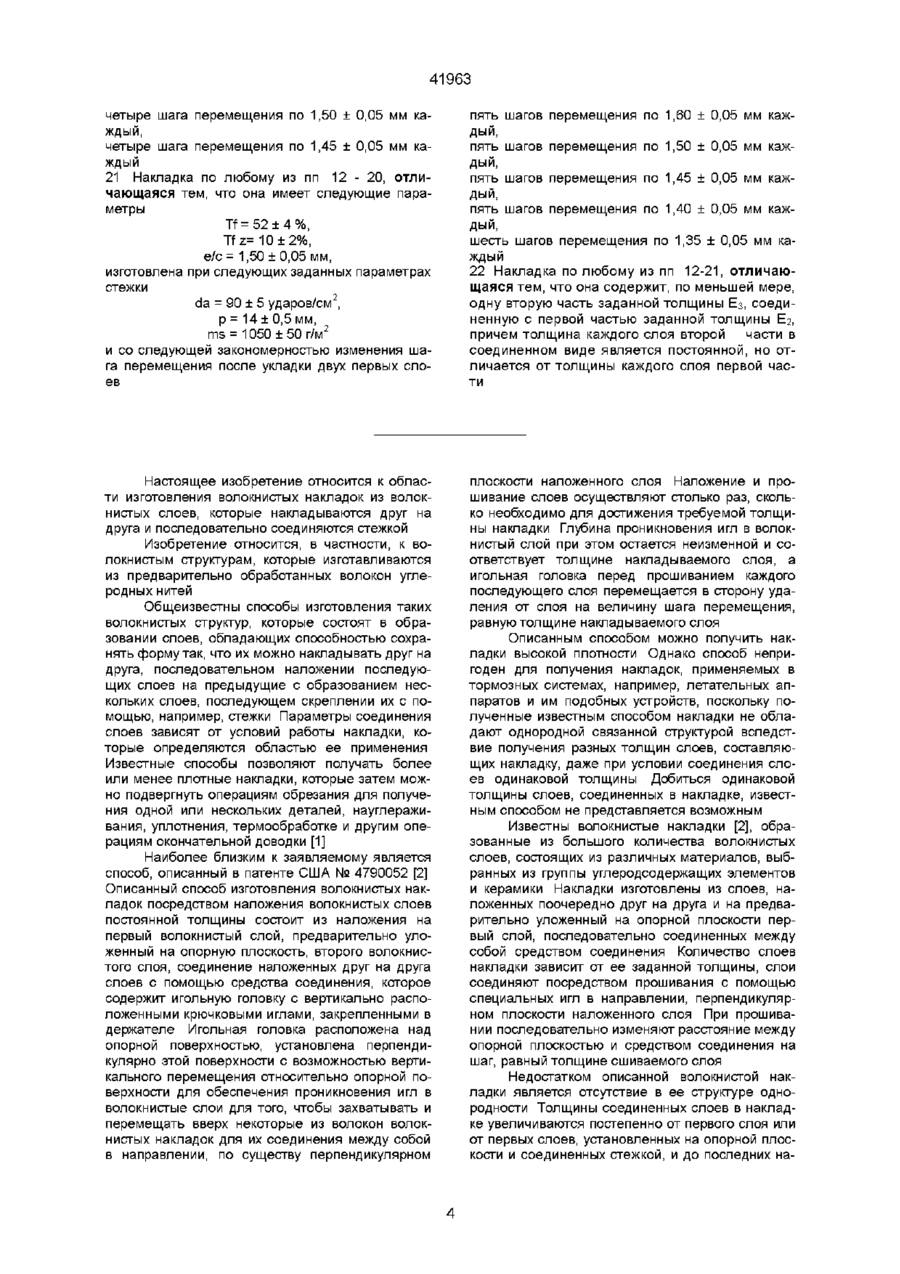

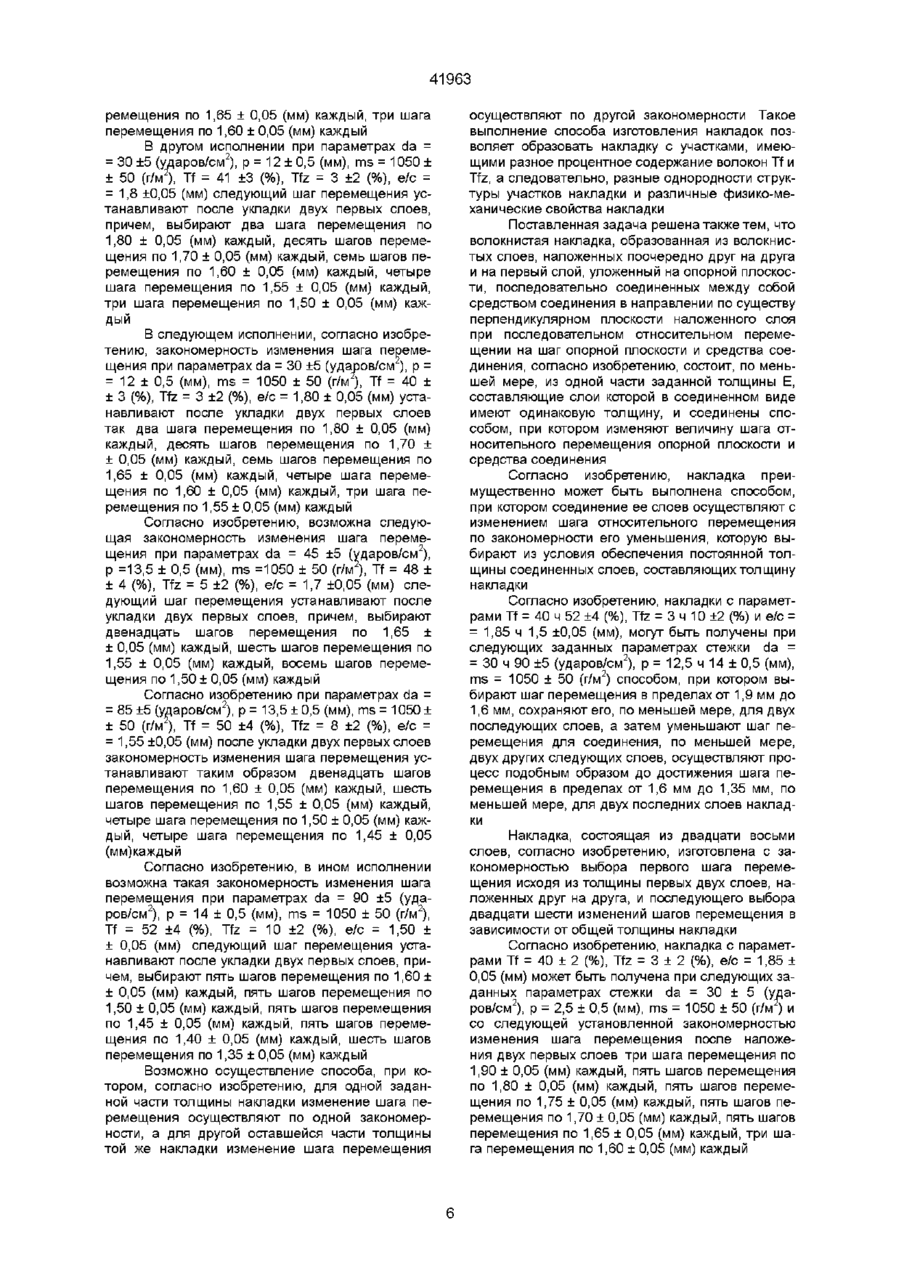

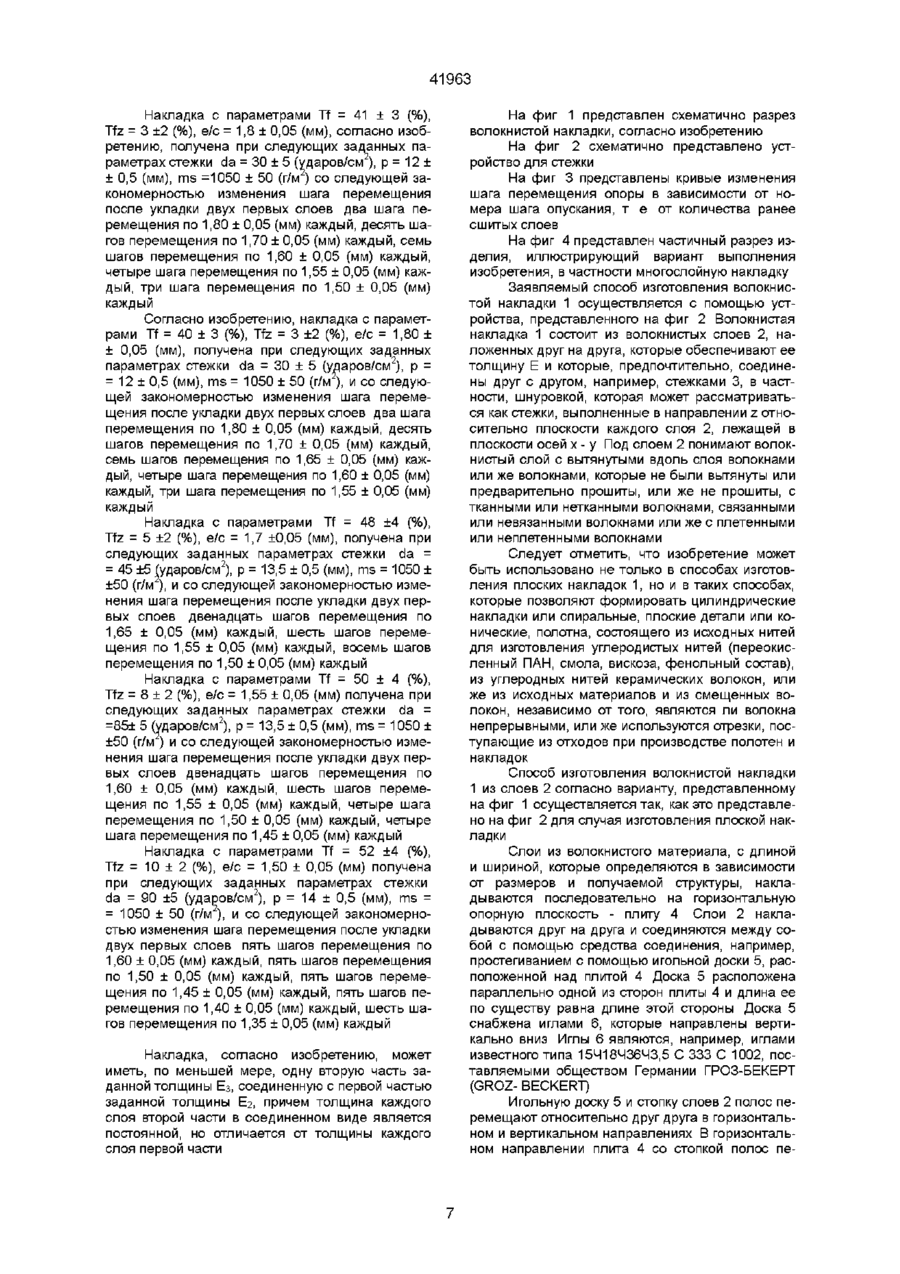

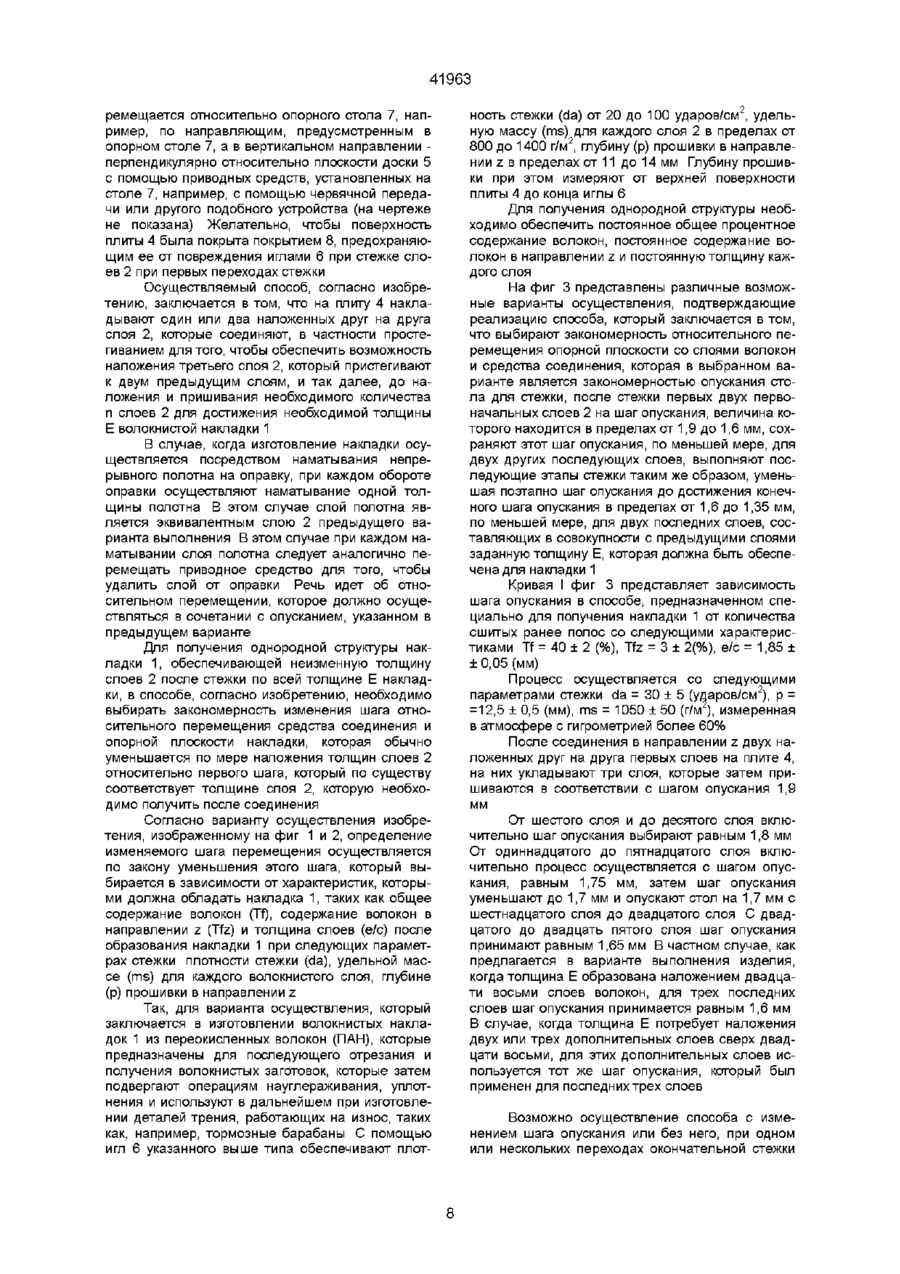

1 Способ изготовления волокнистой накладки посредством наложения друг на друга волокнистых слоев по существу постоянной толщины, включающий наложение волокнистого слоя на предварительно уложенный на опорную плоскость первый волокнистый слой, соединение наложенных друг на друга слоев с помощью средства соединения в направлении, по существу перпендикулярном плоскости наложенного слоя, перемещение на один шаг опорной плоскости относительно средства соединения, наложение последующего слоя на предыдущие слои, соединение аналогичным образом последующего слоя с предыдущими, осуществление процесса таким же образом для других последующих слоев, отличающийся тем, что при соединении последующих волокнистых слоев изменяют величину шага относительного перемещения опорной плоскости и средства соединения 2 Способ по п 1, отличающийся тем, что для заданной толщины накладки изменение шага перемещения осуществляют согласно закономерности его уменьшения, которую выбирают из условия обеспечения постоянной толщины соединенных слоев, составляющих толщину накладки 3 Способ по любому из пп 1,2, отличающийся тем, что при следующих заданных параметрах стежки, а именно плотности стежки (da) в пределах от 30 до 90 ± ±5 ударов/см2, глубине прошивки (р) в пределах от 12, 5 до 14 ± ± 0,5 мм, удельной массе (ms) для каждого слоя около 1050± ± 50 г/м2 вш и при следующих заданных параметрах накладки общем процентном содержании волокон (Tf), находящемся в пределах от 40 до 52 ±2-ь4%, процентном содержании волокон в направлении z, по существу перпендикулярном плоскости накладки, (Tf z), находящемся в пределах от 3 до 10 ±2%, и окончательной толщине слоя в накладке (е/с), находящейся в пределах от 1,85 до 1,5 ±0,05 мм, выбирают шаг перемещения в пределах от 1,9 мм до 1,6 мм, сохраняют его, по меньшей мере, для двух последующих слоев, уменьшают шаг перемещения для соединения, по меньшей мере, двух других следующих слоев, осуществляют процесс подобным образом при выполнении последующих этапов до достижения шага перемещения в пределах от 1,6 до 1,35 мм, по меньшей мере, для двух последних слоев данной накладки 4 Способ по любому из пп 1-3, отличающийся тем, что выбор закономерности уменьшения шага перемещения осуществляют исходя из толщины первых двух слоев накладки, состоящей из двадцати восьми слоев, наложенных друг на друга, а следующие двадцать шесть шагов перемещения выбирают, исходя из общей толщины накладки 5 Способ по любому из пп 1-4, отличающийся тем, что при следующих параметрах стежки и накладки da = 30 ± 5 ударов/см2, р =12,5 ±0,5 мм, ms= 1050 ±50 г/м2, Tf=40 ± 2%, Tfz = 3 ± 2 % , е/с= 1,85 ±0,05 мм следующий шаг перемещения устанавливают после наложения двух первых слоев, причем, выбирают следующую закономерность изменения шага три шага перемещения по 1,90 ± 0,05 мм каждый, пять шагов перемещения по 1,80 ± 0,05 мм каждый, пять шагов перемещения по 1,75 ± 0,05 мм каждый, пять шагов перемещения по 1,70 ± 0,05 мм каждый, пять шагов перемещения по 1,65 ± 0,05 мм каждый, три шага перемещения по 1,60 ± 0,05 мм каждый О го (О 41963 6 Способ по любому из пп 1-4, отличающийся тем, что при следующих параметрах стежки и накладки da = 30 ± 5 ударов/см2, р= 12 ±0,5 мм, ms =1050 ±50 г/м2, Tf =41 ± 3 % , Tfz=3±2%, е/с= 1,8 ±0,05 мм следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага два шага перемещения по 1,80 ± 0,05 мм каждый, десять шагов перемещения по 1,70 ± 0,05 мм каждый, семь шагов перемещения по 1,60 ± 0,05 мм каждый, четыре шага перемещения по 1,55 ± 0,05 мм каждый, три шага перемещения по 1,50 ± 0,05 мм каждый 7 Способ по любому из пп 1-4, отличающийся тем, что при следующих параметрах стежки и накладки da = 30 ± 5 ударов/см2, р= 12 ±0,5 мм, ms= 1050 ±50 г/м2, Tf=40±3%, Tfz = 3 ± 2 % , е/с= 1,80 ±0,05 мм следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага два шага перемещения по 1,80 ± 0,05 мм каждый, десять шагов перемещения по 1,70 ± 0 05 мм каждый, семь шагов перемещения по 1,65 ± 0,05 мм каждый, четыре шага перемещения по 1,60± 0,05 мм каждый, три шага перемещения по 1,55 ± 0,05 мм каждый 8 Способ по любому из пп 1-4, отличающийся тем, что при следующих параметрах стежки и накладки da = 45 ± 5 ударов/см2, р =13,5 ± 0,5 мм, ms= 1050 ±50 г/м2, Tf=48±4%, Tfz = 5 ± 2 % , е/с= 1,7 ±0,05 мм следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага двенадцать шагов перемещения по 1,65 ± 0,05 мм каждый, шесть шагов перемещения по 1,55 ± 0,05 мм каждый, восемь шагов перемещения по 1,50 ± 0,05 мм каждый 9 Способ по любому из пп 1-4, отличающийся тем, что при следующих параметрах стежки и накладки da = 85 ± 5 ударов/см2, р = 13,5 ± 0,5 мм, ms= 1050 ±50 г/м2, Tf=50 ± 4%, Tfz = 8 ± 2 % , е/с= 1,55 ±0,05 мм следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага двенадцать шагов перемещения по 1,60 ± 0,05 мм каждый, шесть шагов перемещения по 1,55 ± 0,05 мм каждый, четыре шага перемещения по 1,50 ± 0,05 мм каждый, четыре шага перемещения по 1,45 ± 0,05 мм каждый 10 Способ по любому из пп 1-4, отличающийся тем, что при следующих параметрах стежки и накладки da = 90 ± 5 ударов/см2, р = 14 ± 0,5 мм, ms= 1050 ±50 г/м2, Tf=52±4%, Tfz=10±2%, е/с= 1,50 ±0,05 мм следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают следующую закономерность изменения шага пять шагов перемещения по 1,60 ± 0,05 мм каждый, пять шагов перемещения по 1,50 ± 0,05 мм каждый, пять шагов перемещения по 1,45 ± 0,05 мм каждый, пять шагов перемещения по 1,40 ± 0,05 мм каждый, шесть шагов перемещения по 1,35 ± 0,05 мм каждый 11 Способ по любому из пп 1-9, отличающийся тем, что для одной заданной части толщины накладки изменение шага перемещения осуществляют по одной закономерности, а для другой, оставшейся части толщины той же накладки, изменение шага перемещения осуществляют по другой закономерности 12 Волокнистая накладка, состоящая из волокнистых слоев, наложенных поочередно друг на друга и на первый слой, уложенный на опорной плоскости, волокнистые слои последовательно соединены между собой средством соединения в направлении, по существу перпендикулярном плоскости наложенного слоя, при последовательном относительном перемещении на шаг опорной плоскости и средства соединения, отличающаяся тем, что она состоит, по меньшей мере, из одной части заданной толщины Е, составляющие волокнистые слои которой в соединенном виде имеют одинаковую толщину, и соединены путем изменения шага относительного перемещения опорной плоскости и средства соединения 13 Накладка по п 12, отличающаяся тем, что соединение ее слоев осуществляют с изменением шага относительного перемещения по закономерности его уменьшения, которую выбирают из условия обеспечения постоянной толщины соединенных слоев, составляющих толщину накладки 14 Накладка по п 12 или 13, отличающаяся тем, что она имеет следующие заданные параметры общее процентное содержание волокон (Tf) в пределах от 40-52 ± 4 %, 41963 процентное содержание волокон в направлении z, по существу перпендикулярном плоскости накладки, (Tf z) в пределах от 3 до 10 ± 2 %, окончательную толщину слоя в накладке (е/с) в пределах от 1,85 до 1,5 ± 0,05 мм, и изготовлена при следующих заданных параметрах стежки плотности стежки (da) в пределах от 30 до 90 ± ±5 ударов/см2, глубине прошивки (р) в пределах от 12,5 до 14 ± ±0,5 мм, удельной массе (ms) для каждого слоя около 1050± ± 50 г/м2, причем выбирают шаг перемещения в пределах от 1,9 мм до 1,6 мм, сохраняют его, по меньшей мере, для двух последующих слоев, уменьшают затем шаг перемещения для соединения, по меньшей мере, двух других следующих слоев, осуществляют процесс подобным образом до достижения шага перемещения в пределах от 1,6 мм до 1,35 мм, по меньшей мере, для двух последних слоев накладки 15 Накладка по любому из пп 1 2 - 1 4 , отличающаяся тем, что она состоит из двадцати восьми слоев и изготовлена с закономерностью выбора первого шага перемещения, исходя из толщины первых двух слоев, наложенных друг на друга, и последующего выбора двадцати шести изменений шагов перемещения в зависимости от общей толщины накладки 16 Накладка по любому из пп 12 -15, отличающаяся тем, что она имеет следующие параметры Tf=40±2%, Tfz = 3 ± 2 % , е/с= 1,85 ±0,05 мм, изготовлена при следующих заданных параметрах стежки da = 30 ± 5 ударов/см2, р= 12,5 ±0,5 мм, ms= 1050 ±50 г/м2 и со следующей установленной закономерностью изменения шага перемещения после наложения двух первых слоев три шага перемещения по 1,90 ± 0,05 мм каждый, пять шагов перемещения по 1,80 ± 0,05 мм каждый, пять шагов перемещения по 1,75 ± 0,05 мм каждый, пять шагов перемещения по 1,70 ± 0,05 мм каждый, пять шагов перемещения по 1,65 ± 0,05 мм каждый, три шага перемещения по 1,60 ± 0,05 мм каждый 17 Накладка по любому из пп 1 2 - 1 6 , отличающаяся тем, что она имеет следующие параметры Tf =41 ± 3 % , Tfz = 3 ± 2 % , е/с= 1,8 ±0,05 мм, изготовлена при следующих заданных параметрах стежки da = 30 ± 5 ударов/см2, р= 12 ±0,5 мм, ms= 1050 ±50 г/м2 и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев два шага перемещения по 1,80 ± 0,05 мм каждый, десять шагов перемещения по 1,70 ± 0,05 мм каждый, семь шагов перемещения по 1,60 ± 0,05 мм каждый, четыре шага перемещения по 1,55 ± 0,05 мм каждый, три шага перемещения по 1,50 ± 0,05 мм каждый 18 Накладка по любому из пп 1 2 - 1 7 , отличающаяся тем, что она имеет следующее параметры Tf=40±3%, Tfz=3±2%, е/с= 1,80 ±0,05 мм, изготовлена при следующих заданных параметрах стежки da = 30 ± 5 ударов/см2, р= 12 ±0,5 мм, ms= 1050 ±50 г/м2 и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев два шага перемещения по 1,80 ± 0,05 мм каждый, десять шагов перемещения по 1,70 ± 0,05 мм каждый, семь шагов перемещения по 1,65 ± 0,05 мм каждый, четыре шага перемещения по 1,60 ± 0,05 мм каждый, три шага перемещения по 1,55 ± 0,05 мм каждый 19 Накладка по любому из пп 1 2 - 1 8 , отличающаяся тем, что она имеет следующие параметры Tf=48±4%, Tfz = 5 ± 2 % , е/с= 1,7 ±0,05 мм, изготовлена при следующих заданных параметрах стежки da = 45 ± 5 ударов/см2, р = 13,5 ± 0,5 мм, ms= 1050 ±50 г/м2 и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев двенадцать шагов перемещения по 1,65 ± 0,05 мм каждый, шесть шагов перемещения по 1,55 ± 0,05 мм каждый, восемь шагов перемещения по 1,50 ± 0,05 мм каждый 20 Накладка по любому из пп 1 2 - 1 9 , отличающаяся тем, что она имеет следующие параметры Tf=50±4%, Tfz = 8 ± 2 % , е/с= 1,55 ±0,05 мм, изготовлена при следующих заданных параметрах стежки da = 85 ± 5 ударов/см2, р = 13, 5 ±0,5 мм, ms= 1050 ±50 г/м2 и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев двенадцать шагов перемещения по 1,60 ± 0,05 мм каждый, шесть шагов перемещения по 1,55 ± 0,05 мм каждый, 41963 четыре шага перемещения по 1,50 ± 0,05 мм каждый, четыре шага перемещения по 1,45 ± 0,05 мм каждый 21 Накладка по любому из пп 12 - 20, отличающаяся тем, что она имеет следующие параметры Tf=52±4%, Tf z= 10 ±2%, е/с= 1,50 ±0,05 мм, изготовлена при следующих заданных параметрах стежки da = 90 ± 5 ударов/см2, р = 14 ± 0,5 мм, ms= 1050 ±50 г/м2 и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев пять шагов перемещения по 1,60 ± 0,05 мм каждый, пять шагов перемещения по 1,50 ± 0,05 мм каждый, пять шагов перемещения по 1,45 ± 0,05 мм каждый, пять шагов перемещения по 1,40 ± 0,05 мм каждый, шесть шагов перемещения по 1,35 ± 0,05 мм каждый 22 Накладка по любому из пп 12-21, отличающаяся тем, что она содержит, по меньшей мере, одну вторую часть заданной толщины Ез, соединенную с первой частью заданной толщины Ег, причем толщина каждого слоя второй части в соединенном виде является постоянной, но отличается от толщины каждого слоя первой части Настоящее изобретение относится к области изготовления волокнистых накладок из волокнистых слоев, которые накладываются друг на друга и последовательно соединяются стежкой Изобретение относится, в частности, к волокнистым структурам, которые изготавливаются из предварительно обработанных волокон углеродных нитей Общеизвестны способы изготовления таких волокнистых структур, которые состоят в образовании слоев, обладающих способностью сохранять форму так, что их можно накладывать друг на друга, последовательном наложении последующих слоев на предыдущие с образованием нескольких слоев, последующем скреплении их с помощью, например, стежки Параметры соединения слоев зависят от условий работы накладки, которые определяются областью ее применения Известные способы позволяют получать более или менее плотные накладки, которые затем можно подвергнуть операциям обрезания для получения одной или нескольких деталей, науглераживания, уплотнения, термообработке и другим операциям окончательной доводки [1] плоскости наложенного слоя Наложение и прошивание слоев осуществляют столько раз, сколько необходимо для достижения требуемой толщины накладки Глубина проникновения игл в волокнистый слой при этом остается неизменной и соответствует толщине накладываемого слоя, а игольная головка перед прошиванием каждого последующего слоя перемещается в сторону удаления от слоя на величину шага перемещения, равную толщине накладываемого слоя Описанным способом можно получить накладки высокой плотности Однако способ непригоден для получения накладок, применяемых в тормозных системах, например, летательных аппаратов и им подобных устройств, поскольку полученные известным способом накладки не обладают однородной связанной структурой вследствие получения разных толщин слоев, составляющих накладку, даже при условии соединения слоев одинаковой толщины Добиться одинаковой толщины слоев, соединенных в накладке, известным способом не представляется возможным Известны волокнистые накладки [2], образованные из большого количества волокнистых слоев, состоящих из различных материалов, выбранных из группы углеродсодержащих элементов и керамики Накладки изготовлены из слоев, наложенных поочередно друг на друга и на предварительно уложенный на опорной плоскости первый слой, последовательно соединенных между собой средством соединения Количество слоев накладки зависит от ее заданной толщины, слои соединяют посредством прошивания с помощью специальных игл в направлении, перпендикулярном плоскости наложенного слоя При прошивании последовательно изменяют расстояние между опорной плоскостью и средством соединения на шаг, равный толщине сшиваемого слоя Наиболее близким к заявляемому является способ, описанный в патенте США № 4790052 [2] Описанный способ изготовления волокнистых накладок посредством наложения волокнистых слоев постоянной толщины состоит из наложения на первый волокнистый слой, предварительно уложенный на опорную плоскость, второго волокнистого слоя, соединение наложенных друг на друга слоев с помощью средства соединения, которое содержит игольную головку с вертикально расположенными крючковыми иглами, закрепленными в держателе Игольная головка расположена над опорной поверхностью, установлена перпендикулярно этой поверхности с возможностью вертикального перемещения относительно опорной поверхности для обеспечения проникновения игл в волокнистые слои для того, чтобы захватывать и перемещать вверх некоторые из волокон волокнистых накладок для их соединения между собой в направлении, по существу перпендикулярном Недостатком описанной волокнистой накладки является отсутствие в ее структуре однородности Толщины соединенных слоев в накладке увеличиваются постепенно от первого слоя или от первых слоев, установленных на опорной плоскости и соединенных стежкой, и до последних на 41963 ложенных друг на друга слоев Возможно, что такой результат неоднородности структуры является следствием, в какой-то степени отскока игл, происходящего вследствие эластичности и упругости слоев материала, возникающих в результате постепенно увеличивающегося наложения слоев или же увеличения толщины наложенных друг на друга слоев, что приводит в результате, при проникновении игл в слой, к уменьшению эффективности работы этих игл Таким образом наложенные друг на друга слои соединяются все менее глубоко с нижележащими слоями и каждый из этих слоев создает эффект отскока Такие накладки не могут быть использованы соответствующим образом даже после их уплотнения, поскольку в тормозных системах, работающих в условиях больших усилий и высоких температур, где для торможения используется вся поверхность накладки, указанная неоднородность может привести к непредвиденным последствиям при торможении, так как неоднородность структуры от одной поверхности до другой изменяет поведение последовательно расположенных слоев при воздействии усилий торможения и создает опасность эффекта уменьшения слоев при приложении усилия торможения или во время этапов изготовления В основу настоящего изобретения поставлена задача усовершенствовать способ изготовления волокнистых накладок посредством наложения волокнистых слоев и накладку, изготовленную таким способом, в которых путем увеличения обжимания слоев в соответствии с установленной закономерностью при их последовательном соединении и наращивании удалось бы добиться одинаковой толщины соединенных слоев в накладке, что в свою очередь позволило бы устранить неоднородность по толщине слоев и получить накладку однородной структуры Это также позволило бы после соответствующей обработки, например, науглераживания, уплотнения, термообработки, использовать такие накладки в тормозных дисках, фрикционных и износостойких деталях, обладающих способностью самоприспосабливаться к другим деталям, с которыми они взаимодействуют при воздействии тормозного усилия таким образом, чтобы гарантировать хорошее взаимодействие максимально больших поверхностей Для решения поставленной задачи в способе изготовления волокнистых накладок посредством наложения волокнистых слоев по существу постоянной толщины, включающем наложение волокнистого слоя на предварительно уложенный на опорную плоскость первый волокнистый слой, соединение наложенных друг на друга слоев с помощью средства соединения в направлении по существу перпендикулярном плоскости наложенного слоя, перемещение на один шаг опорной плоскости относительно средства соединения, наложение последующего слоя на предыдущие слои, соединение аналогичным образом последующего слоя с предыдущими, осуществление процесса таким же образом для других последующих слоев, согласно изобретению, при соединении последующих слоев изменяют шаг относительного перемещения опорной плоскости и средства соединения Под относительным шагом перемещения следует понимать изменение расстояния между опорной плоскостью и средством соединения независимо от того, какой из элементов приводят в движение Изменение шага перемещения для заданной толщины накладки осуществляют, в соответствии с изобретением, согласно закономерности его уменьшения, которую выбирают из условия обеспечения постоянной толщины соединенных слоев, составляющих толщину накладки Предполагается, что изменение величины шага происходит по определенной закономерности, зависящей от требований, предъявляемых к накладкам, при этом закономерность имеет характер уменьшения для компенсации эластичности и упругости, возникающих в слоях в результате постепенно увеличивающегося наложения слоев Это означает, что по одной закономерности шаг может уменьшаться по величине от слоя к слою, по другой закономерности шаг может оставаться неизменным в течение нескольких соединений, измениться и снова быть неизменным по величине для нескольких соединений Наиболее предпочтительным является способ, в котором, согласно изобретению, при следующих заданных параметрах стежки, а именно плотности стежки (da) в пределах от 30 до 90 ± ±5 (ударов/см2), глубине прошивки (р) в пределах от 12, 5 до 14 ± 0,5 (мм), удельной массе (ms) для каждого слоя около 1050 ± 50 (г/м2) и при следующих заданных параметрах накладки общем процентном содержании волокон (Tf), находящемся в пределах от 40 до 52 ± 2-ь4 (%), процентном содержании волокон (Tfz) в направлении z, по существу перпендикулярном плоскости накладки, находящемся в пределах от 3 до 10 ± 2 (%), окончательной толщине слоя в накладке (е/с), находящейся в пределах от 1,85 до 1,5 ± 0,05 (мм), выбирают шаг перемещения в пределах от 1,9 мм до 1,6 мм, сохраняют один и тот же шаг перемещения, по меньшей мере, для двух последующих слоев, уменьшают шаг перемещения для соединения, по меньшей мере, двух других следующих слоев, осуществляют процесс подобным образом при выполнении последующих этапов до достижения шага перемещения в пределах от 1,6 до 1,35(мм), по меньшей мере, для двух последних слоев данной накладки Согласно изобретению, выбор закономерности уменьшения шага перемещения в способе изготовления накладки, состоящей из двадцати восьми слоев, осуществляют исходя из толщины первых двух слоев накладки, наложенных друг на друга, а следующие двадцать шесть шагов перемещения выбирают исходя из общей толщины накладки В частном случае выполнения способа, согласно изобретению, при параметрах стежки da = = 30 ±5 (ударов/см2), р = 2,5 ± 0,5 (мм), ms = 1050 ± ± 50 (г/м ), для получения накладок с параметрами Tf = 40 ± 2 (%), Tfz = 3 ±2 (%), е/с = 1,85 ± ± 0,05 (мм) следующий шаг перемещения устанавливают после наложения двух первых слоев, причем, выбирают три шага перемещения по 1,90 ± ± 0,05 (мм) каждый, пять шагов перемещения по 1,80 ± 0,05 (мм) каждый, пять шагов перемещения по 1,75 ± 0,05 (мм) каждый, пять шагов перемещения по 1,70 ± 0,05 (мм) каждый, пять шагов пе 41963 ремещения по 1,65 ± 0,05 (мм) каждый, три шага перемещения по 1,60 ± 0,05 (мм) каждый В другом исполнении при параметрах da = = 30 ±5 (ударов/см2), р = 12 ± 0,5 (мм), ms = 1050 ± ± 50 (г/м2), Tf = 41 ±3 (%), Tfz = 3 ±2 (%), е/с = = 1,8 ±0,05 (мм) следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают два шага перемещения по 1,80 ± 0,05 (мм) каждый, десять шагов перемещения по 1,70 ± 0,05 (мм) каждый, семь шагов перемещения по 1,60 ± 0,05 (мм) каждый, четыре шага перемещения по 1,55 ± 0,05 (мм) каждый, три шага перемещения по 1,50 ± 0,05 (мм) каждый В следующем исполнении, согласно изобретению, закономерность изменения шага перемещения при параметрах da = 30 ±5 (ударов/см ), р = = 12 ± 0,5 (мм), ms = 1050 ± 50 (г/м2), Tf = 40 ± ± 3 (%), Tfz = 3 ±2 (%), е/с = 1,80 ± 0,05 (мм) устанавливают после укладки двух первых слоев так два шага перемещения по 1,80 ± 0,05 (мм) каждый, десять шагов перемещения по 1,70 ± ± 0,05 (мм) каждый, семь шагов перемещения по 1,65 ± 0,05 (мм) каждый, четыре шага перемещения по 1,60 ± 0,05 (мм) каждый, три шага перемещения по 1,55 ± 0,05 (мм) каждый Согласно изобретению, возможна следующая закономерность изменения шага перемещения при параметрах da = 45 ±5 (ударов/см2), р =13,5 ± 0,5 (мм), ms =1050 ± 50 (г/м2), Tf = 48 ± ± 4 (%), Tfz = 5 ±2 (%), е/с = 1,7 ±0,05 (мм) следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают двенадцать шагов перемещения по 1,65 ± ± 0,05 (мм) каждый, шесть шагов перемещения по 1,55 ± 0,05 (мм) каждый, восемь шагов перемещения по 1,50 ± 0,05 (мм) каждый Согласно изобретению при параметрах da = = 85 ±5 (ударов/см2), р= 13,5 ±0,5 (мм), ms = 1050 ± ± 50 (г/м2), Tf = 50 ±4 (%), Tfz = 8 ±2 (%), е/с = = 1,55 ±0,05 (мм) после укладки двух первых слоев закономерность изменения шага перемещения устанавливают таким образом двенадцать шагов перемещения по 1,60 ± 0,05 (мм) каждый, шесть шагов перемещения по 1,55 ± 0,05 (мм) каждый, четыре шага перемещения по 1,50 ± 0,05 (мм) каждый, четыре шага перемещения по 1,45 ± 0,05 (мм) каждый Согласно изобретению, в ином исполнении возможна такая закономерность изменения шага перемещения при параметрах da = 90 ±5 (ударов/см2), р = 14 ± 0,5 (мм), ms = 1050 ± 50 (г/м2), Tf = 52 ±4 (%), Tfz = 10 ±2 (%), е/с = 1,50 ± ± 0,05 (мм) следующий шаг перемещения устанавливают после укладки двух первых слоев, причем, выбирают пять шагов перемещения по 1,60 ± ± 0,05 (мм) каждый, пять шагов перемещения по 1,50 ± 0,05 (мм) каждый, пять шагов перемещения по 1,45 ± 0,05 (мм) каждый, пять шагов перемещения по 1,40 ± 0,05 (мм) каждый, шесть шагов перемещения по 1,35 ± 0,05 (мм) каждый Возможно осуществление способа, при котором, согласно изобретению, для одной заданной части толщины накладки изменение шага перемещения осуществляют по одной закономерности, а для другой оставшейся части толщины той же накладки изменение шага перемещения осуществляют по другой закономерности Такое выполнение способа изготовления накладок позволяет образовать накладку с участками, имеющими разное процентное содержание волокон Tf и Tfz, а следовательно, разные однородности структуры участков накладки и различные физико-механические свойства накладки Поставленная задача решена также тем, что волокнистая накладка, образованная из волокнистых слоев, наложенных поочередно друг на друга и на первый слой, уложенный на опорной плоскости, последовательно соединенных между собой средством соединения в направлении по существу перпендикулярном плоскости наложенного слоя при последовательном относительном перемещении на шаг опорной плоскости и средства соединения, согласно изобретению, состоит, по меньшей мере, из одной части заданной толщины Е, составляющие слои которой в соединенном виде имеют одинаковую толщину, и соединены способом, при котором изменяют величину шага относительного перемещения опорной плоскости и средства соединения Согласно изобретению, накладка преимущественно может быть выполнена способом, при котором соединение ее слоев осуществляют с изменением шага относительного перемещения по закономерности его уменьшения, которую выбирают из условия обеспечения постоянной толщины соединенных слоев, составляющих толщину накладки Согласно изобретению, накладки с параметрами Tf = 40 ч 52 ±4 (%), Tfz = 3 ч 10 ±2 (%) и е/с = = 1,85 ч 1,5 ±0,05 (мм), могут быть получены при следующих заданных параметрах стежки da = = 30 ч 90 ±5 (ударов/см2), р = 12,5 ч 14 ± 0,5 (мм), ms = 1050 ± 50 (г/м2) способом, при котором выбирают шаг перемещения в пределах от 1,9 мм до 1,6 мм, сохраняют его, по меньшей мере, для двух последующих слоев, а затем уменьшают шаг перемещения для соединения, по меньшей мере, двух других следующих слоев, осуществляют процесс подобным образом до достижения шага перемещения в пределах от 1,6 мм до 1,35 мм, по меньшей мере, для двух последних слоев накладки Накладка, состоящая из двадцати восьми слоев, согласно изобретению, изготовлена с закономерностью выбора первого шага перемещения исходя из толщины первых двух слоев, наложенных друг на друга, и последующего выбора двадцати шести изменений шагов перемещения в зависимости от общей толщины накладки Согласно изобретению, накладка с параметрами Tf = 40 ± 2 (%), Tfz = 3 ± 2 (%), е/с = 1,85 ± 0,05 (мм) может быть получена при следующих заданных параметрах стежки da = 30 ± 5 (ударов/см2), р = 2,5 ± 0,5 (мм), ms = 1050 ± 50 (г/м ) и со следующей установленной закономерностью изменения шага перемещения после наложения двух первых слоев три шага перемещения по 1,90 ± 0,05 (мм) каждый, пять шагов перемещения по 1,80 ± 0,05 (мм) каждый, пять шагов перемещения по 1,75 ± 0,05 (мм) каждый, пять шагов перемещения по 1,70 ± 0,05 (мм) каждый, пять шагов перемещения по 1,65 ± 0,05 (мм) каждый, три шага перемещения по 1,60 ± 0,05 (мм) каждый 41963 Накладка с параметрами Tf = 41 ± 3 (%), Tfz = 3 ±2 (%), е/с = 1,8 ± 0,05 (мм), согласно изобретению, получена при следующих заданных параметрах стежки da = 30 ± 5 (ударов/см2), р = 12 ± ± 0,5 (мм), ms =1050 ± 50 (г/м ) со следующей закономерностью изменения шага перемещения после укладки двух первых слоев два шага перемещения по 1,80 ± 0,05 (мм) каждый, десять шагов перемещения по 1,70 ± 0,05 (мм) каждый, семь шагов перемещения по 1,60 ± 0,05 (мм) каждый, четыре шага перемещения по 1,55 ± 0,05 (мм) каждый, три шага перемещения по 1,50 ± 0,05 (мм) каждый Согласно изобретению, накладка с параметрами Tf = 40 ± 3 (%), Tfz = 3 ±2 (%), е/с = 1,80 ± ± 0,05 (мм), получена при следующих заданных параметрах стежки da = 30 ± 5 (ударов/см2), р = = 12 ± 0,5 (мм), ms = 1050 ± 50 (г/м ), и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев два шага перемещения по 1,80 ± 0,05 (мм) каждый, десять шагов перемещения по 1,70 ± 0,05 (мм) каждый, семь шагов перемещения по 1,65 ± 0,05 (мм) каждый, четыре шага перемещения по 1,60 ± 0,05 (мм) каждый, три шага перемещения по 1,55 ± 0,05 (мм) каждый Накладка с параметрами Tf = 48 ±4 (%), Tfz = 5 ±2 (%), е/с = 1,7 ±0,05 (мм), получена при следующих заданных параметрах стежки da = = 45 ±5 (ударов/см2), р = 13,5 ± 0,5 (мм), ms = 1050 ± ±50 (г/м ), и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев двенадцать шагов перемещения по 1,65 ± 0,05 (мм) каждый, шесть шагов перемещения по 1,55 ± 0,05 (мм) каждый, восемь шагов перемещения по 1,50 ± 0,05 (мм) каждый Накладка с параметрами Tf = 50 ± 4 (%), Tfz = 8 ± 2 (%), е/с = 1,55 ± 0,05 (мм) получена при следующих заданных параметрах стежки da = =85±5 (ударов/см2), р= 13,5 ±0,5 (мм), ms = 1050 ± ±50 (г/м ) и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев двенадцать шагов перемещения по 1,60 ± 0,05 (мм) каждый, шесть шагов перемещения по 1,55 ± 0,05 (мм) каждый, четыре шага перемещения по 1,50 ± 0,05 (мм) каждый, четыре шага перемещения по 1,45 ± 0,05 (мм) каждый Накладка с параметрами Tf = 52 ±4 (%), Tfz = 10 ± 2 (%), е/с = 1,50 ± 0,05 (мм) получена при следующих заданных параметрах стежки da = 90 ±5 (ударов/см2), р = 14 ± 0,5 (мм), ms = = 1050 ± 50 (г/м2), и со следующей закономерностью изменения шага перемещения после укладки двух первых слоев пять шагов перемещения по 1,60 ± 0,05 (мм) каждый, пять шагов перемещения по 1,50 ± 0,05 (мм) каждый, пять шагов перемещения по 1,45 ± 0,05 (мм) каждый, пять шагов перемещения по 1,40 ± 0,05 (мм) каждый, шесть шагов перемещения по 1,35 ± 0,05 (мм) каждый Накладка, согласно изобретению, может иметь, по меньшей мере, одну вторую часть заданной толщины Ез, соединенную с первой частью заданной толщины Ег, причем толщина каждого слоя второй части в соединенном виде является постоянной, но отличается от толщины каждого слоя первой части На фиг 1 представлен схематично разрез волокнистой накладки, согласно изобретению На фиг 2 схематично представлено устройство для стежки На фиг 3 представлены кривые изменения шага перемещения опоры в зависимости от номера шага опускания, т е от количества ранее сшитых слоев На фиг 4 представлен частичный разрез изделия, иллюстрирующий вариант выполнения изобретения, в частности многослойную накладку Заявляемый способ изготовления волокнистой накладки 1 осуществляется с помощью устройства, представленного на фиг 2 Волокнистая накладка 1 состоит из волокнистых слоев 2, наложенных друг на друга, которые обеспечивают ее толщину Е и которые, предпочтительно, соединены друг с другом, например, стежками 3, в частности, шнуровкой, которая может рассматриваться как стежки, выполненные в направлении z относительно плоскости каждого слоя 2, лежащей в плоскости осей х - у Под слоем 2 понимают волокнистый слой с вытянутыми вдоль слоя волокнами или же волокнами, которые не были вытянуты или предварительно прошиты, или же не прошиты, с тканными или нетканными волокнами, связанными или невязанными волокнами или же с плетенными или неплетенными волокнами Следует отметить, что изобретение может быть использовано не только в способах изготовления плоских накладок 1, но и в таких способах, которые позволяют формировать цилиндрические накладки или спиральные, плоские детали или конические, полотна, состоящего из исходных нитей для изготовления углеродистых нитей (переокисленный ПАН, смола, вискоза, фенольный состав), из углеродных нитей керамических волокон, или же из исходных материалов и из смещенных волокон, независимо от того, являются ли волокна непрерывными, или же используются отрезки, поступающие из отходов при производстве полотен и накладок Способ изготовления волокнистой накладки 1 из слоев 2 согласно варианту, представленному на фиг 1 осуществляется так, как это представлено на фиг 2 для случая изготовления плоской накладки Слои из волокнистого материала, с длиной и шириной, которые определяются в зависимости от размеров и получаемой структуры, накладываются последовательно на горизонтальную опорную плоскость - плиту 4 Слои 2 накладываются друг на друга и соединяются между собой с помощью средства соединения, например, простегиванием с помощью игольной доски 5, расположенной над плитой 4 Доска 5 расположена параллельно одной из сторон плиты 4 и длина ее по существу равна длине этой стороны Доска 5 снабжена иглами 6, которые направлены вертикально вниз Иглы 6 являются, например, иглами известного типа 1541843643,5 С 333 С 1002, поставляемыми обществом Германии ГРОЗ-БЕКЕРТ (GROZ- BECKERT) Игольную доску 5 и стопку слоев 2 полос перемещают относительно друг друга в горизонтальном и вертикальном направлениях В горизонтальном направлении плита 4 со стопкой полос пе 41963 ремещается относительно опорного стола 7, например, по направляющим, предусмотренным в опорном столе 7, а в вертикальном направлении перпендикулярно относительно плоскости доски 5 с помощью приводных средств, установленных на столе 7, например, с помощью червячной передачи или другого подобного устройства (на чертеже не показана) Желательно, чтобы поверхность плиты 4 была покрыта покрытием 8, предохраняющим ее от повреждения иглами 6 при стежке слоев 2 при первых переходах стежки Осуществляемый способ, согласно изобретению, заключается в том, что на плиту 4 накладывают один или два наложенных друг на друга слоя 2, которые соединяют, в частности простегиванием для того, чтобы обеспечить возможность наложения третьего слоя 2, который пристегивают к двум предыдущим слоям, и так далее, до наложения и пришивания необходимого количества п слоев 2 для достижения необходимой толщины Е волокнистой накладки 1 В случае, когда изготовление накладки осуществляется посредством наматывания непрерывного полотна на оправку, при каждом обороте оправки осуществляют наматывание одной толщины полотна В этом случае слой полотна является эквивалентным слою 2 предыдущего варианта выполнения В этом случае при каждом наматывании слоя полотна следует аналогично перемещать приводное средство для того, чтобы удалить слой от оправки Речь идет об относительном перемещении, которое должно осуществляться в сочетании с опусканием, указанном в предыдущем варианте Для получения однородной структуры накладки 1, обеспечивающей неизменную толщину слоев 2 после стежки по всей толщине Е накладки, в способе, согласно изобретению, необходимо выбирать закономерность изменения шага относительного перемещения средства соединения и опорной плоскости накладки, которая обычно уменьшается по мере наложения толщин слоев 2 относительно первого шага, который по существу соответствует толщине слоя 2, которую необходимо получить после соединения Согласно варианту осуществления изобретения, изображенному на фиг 1 и 2, определение изменяемого шага перемещения осуществляется по закону уменьшения этого шага, который выбирается в зависимости от характеристик, которыми должна обладать накладка 1, таких как общее содержание волокон (Tf), содержание волокон в направлении z (Tfz) и толщина слоев (е/с) после образования накладки 1 при следующих параметрах стежки плотности стежки (da), удельной массе (ms) для каждого волокнистого слоя, глубине (р) прошивки в направлении z Так, для варианта осуществления, который заключается в изготовлении волокнистых накладок 1 из переокисленных волокон (ПАН), которые предназначены для последующего отрезания и получения волокнистых заготовок, которые затем подвергают операциям науглераживания, уплотнения и используют в дальнейшем при изготовлении деталей трения, работающих на износ, таких как, например, тормозные барабаны С помощью игл 6 указанного выше типа обеспечивают плот ность стежки (da) от 20 до 100 ударов/см , удельную массу (ms) для каждого слоя 2 в пределах от 800 до 1400 г/м2, глубину (р) прошивки в направлении z в пределах от 11 до 14 мм Глубину прошивки при этом измеряют от верхней поверхности плиты 4 до конца иглы 6 Для получения однородной структуры необходимо обеспечить постоянное общее процентное содержание волокон, постоянное содержание волокон в направлении z и постоянную толщину каждого слоя На фиг 3 представлены различные возможные варианты осуществления, подтверждающие реализацию способа, который заключается в том, что выбирают закономерность относительного перемещения опорной плоскости со слоями волокон и средства соединения, которая в выбранном варианте является закономерностью опускания стола для стежки, после стежки первых двух первоначальных слоев 2 на шаг опускания, величина которого находится в пределах от 1,9 до 1,6 мм, сохраняют этот шаг опускания, по меньшей мере, для двух других последующих слоев, выполняют последующие этапы стежки таким же образом, уменьшая поэтапно шаг опускания до достижения конечного шага опускания в пределах от 1,6 до 1,35 мм, по меньшей мере, для двух последних слоев, составляющих в совокупности с предыдущими слоями заданную толщину Е, которая должна быть обеспечена длянакладки 1 Кривая I фиг 3 представляет зависимость шага опускания в способе, предназначенном специально для получения накладки 1 от количества сшитых ранее полос со следующими характеристиками Tf = 40 ± 2 (%), Tfz = 3 ± 2(%), е/с = 1,85 ± ± 0,05 (мм) Процесс осуществляется со следующими параметрами стежки da = 30 ± 5 (ударов/см2), р = =12,5 ± 0,5 (мм), ms = 1050 ± 50 (г/м ), измеренная в атмосфере с гигрометрией более 60% После соединения в направлении z двух наложенных друг на друга первых слоев на плите 4, на них укладывают три слоя, которые затем пришиваются в соответствии с шагом опускания 1,9 мм От шестого слоя и до десятого слоя включительно шаг опускания выбирают равным 1,8 мм От одиннадцатого до пятнадцатого слоя включительно процесс осуществляется с шагом опускания, равным 1,75 мм, затем шаг опускания уменьшают до 1,7 мм и опускают стол на 1,7 мм с шестнадцатого слоя до двадцатого слоя С двадцатого до двадцать пятого слоя шаг опускания принимают равным 1,65 мм В частном случае, как предлагается в варианте выполнения изделия, когда толщина Е образована наложением двадцати восьми слоев волокон, для трех последних слоев шаг опускания принимается равным 1,6 мм В случае, когда толщина Е потребует наложения двух или трех дополнительных слоев сверх двадцати восьми, для этих дополнительных слоев используется тот же шаг опускания, который был применен для последних трех слоев Возможно осуществление способа с изменением шага опускания или без него, при одном или нескольких переходах окончательной стежки 41963 для того, чтобы пришить соответствующим образом последний слой или последние слои С помощью кривой II фигуры 3 представлена кривая, характеризующая изменение шага опускания в специальном технологическом процессе изготовления накладки 1 со следующими характеристиками Tf = 4 1 % ± 3%, Tfz = 3% ± 2%, е/с = 1,8 ± 0,05 (мм) Способ осуществляется со следующими параметрами стежки da =30 ± 5 (ударов /см2), р = 12 ± 0,5 (мм), ms = 1050 ± 50 (г/м2), измеренная в тех же самых условиях, как и в вышеприведенном случае После соединения в направлении z двух наложенных друг на друга первых слоев на плите 4, на них накладывают два слоя 2, которые последовательно пришиваются в соответствии с шагом опускания 1,8 мм, затем десять слоев присоединяют стежкой с шагом опускания 1,7 мм, затем семь слоев с шагом опускания 1,6 мм, наконец, четыре слоя присоединяются с шагом опускания 1,55 мм и наконец, три слоя - с шагом опускания 1,5 мм, если толщина Е должна быть образована двадцатью восемью слоями Кривая III на фигуре 3 характеризует изменение шага опускания в технологическом процессе со следующими параметрами сшивки da = 45 ± ± 5 (ударов/см ), р= 13,5 ±0,5 (мм), ms = 1050 ±50 (г/м ), согласно тем же условиям, для изготовления накладки 1 со следующими характеристиками Tf = 48 ± 4 (%), Tfz = 5 ± 2 (%), е/с = 1,7 ± 0,05 (мм) Согласно способу, на два первых уложенных слоя из двадцати восьми накладывают и последовательно присоединяют двенадцать слоев 2 с шагом перемещения, равным для каждого из них 1,65 мм, накладывают шесть слоев с шагом опускания, равным 1,55 мм, накладывают и присоединяют последовательно восемь последних слоев с шагом, равным 1,5 мм, если толщина Е образована двадцатью восемью слоями Кривой IV на фигуре 3 представлен вариант осуществления способа получения накладкиї со следующими характеристиками Tf = 50% ± 4, Tfz = = 8 ± 2(%), е/с = 1,55 ± 0,05 (мм) в следующих технологических условиях da = 85 ± 5 (ударов /см2), р =, 13,5 ± 0,5 (мм), ms = 1050 ± 50 (г/м2), измеренная в тех же самых условиях, как и в вышеприведенных случаях Согласно изобретению, на два первых уложенных слоя укладывают двенадцать слоев 2 с шагом опускания 1,6 мм, затем укладывают шесть дополнительных слоев с шагом опускания 1,5 мм, четыре слоя с шагом 1,5 мм, затем, наконец, четыре последних слоя с шагом опускания, равным 1,45 мм, если толщина Е образована 28 слоями Кривой V изменения шага опускания проиллюстрирован пятый вариант, выполняемый следующим образом в следующих технологических условиях da = 90 ± 5 (ударов /см2), р = 14 ± 0,5 (мм), ms = 1050 ± 50 (г/м2), измеренная в тех же самых условиях, как и в вышеприведенных случаях для получения следующих характеристик накладок Tf = 50% ± 4, Tfz = 8 ± 2(%), е/с = 1,55 ± ±0,05 (мм) После укладывания двух первых слоев 2, наложение осуществляется с выполнением следующих параметров шага опускания пять шагов опускания по 1,6 мм каждый, пять шагов опускания по 1,5 мм каждый, затем еще пять шагов опус кания по 1,45 мм каждый, снова пять последовательных шагов по 1,4 мм каждый, наконец шесть шагов по 1,35 мм каждый, если толщина Е образована двадцатью восемью слоями Для вышеприведенных примеров следует принять допуск ± 0,5 мм для принятого шага опускания Возможно осуществление способа, позволяющее получить накладку, состоящую из участков, в которых слои соединены между собой согласно разным закономерностям изменения шага перемещения В результате, полученные участки различаются между собой структурой, но внутри каждого участка однородность структуры соблюдается, т е толщины волокнистых слоев, составляющих участок, одинаковы между собой, но толщины волокнистых слоев, принадлежащих разным участкам, между собой различны Так, например, можно осуществлять способ, как это было изложено в случае изготовления накладки с толщиной Е согласно закономерности изменения шага, представленной кривой II для случая формирования Е.2 (на фигуре 4), затем, используя способ согласно закономерности, представленной кривой III или IV для толщины Ез, а затем используя для следующей толщины Е-/ технологический процесс согласно кривой IIі, согласно которому, при сохранении тех же параметров, которые были приведены на кривой II, осуществляют после укладки двух первых слоев два шага перемещения по 1,8 ± 0,05 (мм) каждый, десять шагов перемещений по 1,7 ± 0,05 (мм) каждый, семь шагов перемещения по 1,65 ± 0,05 (мм) каждый, четыре шага перемещения по 1,60 ± 0,05 (мм) каждый, три шага перемещения по 1,55 ± ± 0,05 (мм) каждый Полученная таким способом накладка характеризуется общей толщиной и состоит из трех участков с тремя физическими характеристиками, две из которых совпадают, а средняя центральная часть отличается В частях с толщиной Ег и Ег" процентное содержание волокон Tf и Tfz меньше процентного содержания волокон Tf и Tfz центральной части Такая накладка 1 имеет структуру, которая после науглераживания и уплотнения способствует получению, например, центральной части, с высокой плотностью, которая образует прочный сточки зрения механики сердечник, охваченный двумя боковыми слоями, которые являются менее плотными и образуют износостойкие боковины с лучшими характеристиками трения при их использовании в какой-либо тормозной системе Представленные на фигуре 4 длинные прерывистые линии предназначены для обозначения различных частей, но при этом они не служат для определения строгих физических границ между ними Изобретение не ограничивается примерами выполнения, описанными и представленными на чертежах, так как в него могут быть внесены различные изменения, не выходящие за рамки объема его патентных притязаний В частности, изменения не выйдут за рамки объема патентных притязаний изобретения, если соединение в направлении z двух толщин последовательно расположенных слоев будет выполнено с помощью раз 41963 личных технологических средств строчки В качестве примера можно привести для этого случая средство соединения, в котором пользуются струи воды под высоким давлением Способ изготовления согласно изобретению применим, в частности для изготовления волокнистых накладок, которые могут служить прямо или косвенно в качестве заготовок, которые затем могут быть подвергнуты одной или нескольким операциям науглераживания и уплотнения, в це лях получения после механической обработки деталей трения, которые могут быть предпочтительно использованы в тормозных системах типа дисковых тормозных систем или же типа тормозных систем с дисками или колодками Источники известности 1 Патент ЕПВ № 0 232 059, МКИ3 D 04 Н 3/10, 1987 2 Патент США № 4790052, МКИ3 D 04 Н 1/46, 3/10, 5/02, 1988 Фиг. 1 7 Фиг. 2 10 1,9 Ї.8 1,7 ІЗ ю О) ы 1,6-1 1.5 0-*^0 1,3 Ї0 15 Номер шага опускания Фиг. 3 20 25 30 41963 Фиг. 4 Тираж 50 екз Відкрите акціонерне товариство «Патент» Україна, 88000, м Ужгород, вул Гагаріна, 101 (03122) 3-72-89 (03122) 2-57-03 12

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of making a fibrous substrate by superposing fibrous layers, and substrate obtained thereby

Автори англійськоюDuval Renaud Jean Raymond Roger, Cullerier Jean-Louis Maurice, Pirodon Jean-Pascal

Назва патенту російськоюСпособ изготовления волокнистой накладки путем наложения друг на друга волокнистых слоев и накладка, изготовленная названным способом

Автори російськоюДюваль Рено Жан Раймон Роже, Кюллерье Жан-Луи Морис, Пиродон Жан-Паскаль

МПК / Мітки

МПК: D04H 13/00, D04H 18/00

Мітки: накладання, накладка, одного, виготовлена, волокнистої, способом, шарів, шляхом, спосіб, виготовлення, зазначеним, волокнистих, накладки

Код посилання

<a href="https://ua.patents.su/12-41963-sposib-vigotovlennya-voloknisto-nakladki-shlyakhom-nakladannya-odin-na-odnogo-voloknistikh-shariv-ta-nakladka-shho-vigotovlena-zaznachenim-sposobom.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення волокнистої накладки шляхом накладання один на одного волокнистих шарів та накладка, що виготовлена зазначеним способом</a>

Попередній патент: Спосіб оптимізованої орієнтації очисного вибою, зокрема на кам’яновугільному родовищі

Наступний патент: Спосіб одержання циклічних лактамів

Випадковий патент: Спосіб видалення та лікування новоутворень шкіри