Спосіб виготовлення листа із двофазної сталі, лист із двофазної сталі та спосіб підвищення опору двофазної сталі до поширення тріщин у листі

Формула / Реферат

1. Спосіб виготовлення листа із двофазної сталі, що має температуру переходу із в'язкого стану у крихкий (ТПВК) нижчу, ніж -73 °С (-100 °F) як в основному листі, так і в зоні термічного впливу (ЗТВ), й мікроструктуру, яка містить 10-40 об. % першої фази, яка складається в основному з фериту, й 60-90 об. % другої фази, яка складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей, причому цей лист зі сталі одержують зі сталевого сляба, що містить залізо й наступні легуючі елементи, мас. %:

0,04-0,12 С,

принаймні від 1 до менше, ніж 9 Ni,

0,02-0,1 Nb,

0,008-0,03 Ті,

0,001-0,05 Аl та

0,002-0,005 N,

крім того, спосіб полягає в тому, що

(a) нагрівають вказаний стальний сляб до температури (і) достатньо високої, щоб суттєво гомогенізувати стальний сляб й розчинити практично всі карбіди й карбонітриди ніобію й ванадію у стальному слябі, й (іі) достатньо низької, щоб сформувати дрібні вихідні зерна аустеніту у стальному слябі;

(b) піддають стальний сляб обтиску для одержання стального листа за один або декілька проходів гарячої прокатки у першому інтервалі температур, у якому відбувається рекристалізація аустеніту;

(c) знову піддають стальний лист обтиску за один або декілька проходів гарячої прокатки у другому інтервалі температур, який нижчий за температуру Тnr та вищий за температуру фазового перетворення Аr3;

(d) ще раз піддають стальний лист обтиску за один або декілька проходів гарячої прокатки у третьому інтервалі температур, що знаходиться між температурою фазового перетворення Аr3 і температурою фазового перетворення Аr1;

(e) загартовують стальний лист при швидкості охолодження 10-40 °С на секунду (18-72 °F/сек) до температури припинення загартування (ТПЗ), яка нижча за температуру фазового перетворення Ms плюс 200 °С (360 ° F);

(f) припиняють загартування.

2. Спосіб за п. 1, який відрізняється тим, що температура нагріву на етапі (а) становить від 955 °С до 1065 °С (1750 - 1950 °F).

3. Спосіб за п. 1, який відрізняється тим, що дрібні вихідні зерна аустеніту на етапі (а) мають розмір зерна менший, ніж 120 мікрон.

4. Спосіб за п. 1, який відрізняється тим, що на етапі (b) здійснюють обтиск стального сляба по товщині на 30-70%.

5. Спосіб за п. 1, який відрізняється тим, що на етапі (с) здійснюють обтиск стального листа по товщині на 40-80%.

6. Спосіб за п. 1, який відрізняється тим, що на етапі (d) здійснюють обтиск стального листа по товщині на 15-50%.

7. Спосіб за п. 1, який відрізняється тим, що на етапі (f) після припинення загартування стальний лист додатково охолоджують на повітрі до температури навколишнього середовища.

8. Спосіб за п. 1, який відрізняється тим, що стальний сляб містить менше 6 мас. % Ni.

9. Спосіб за п. 1, який відрізняється тим, що згаданий стальний сляб містить менше 3 мас. % Ni та додатково містить 0,5 - 2,5 мас. % Мn.

10. Спосіб за п. 1, який відрізняється тим, що стальний сляб додатково містить принаймні одну добавку, вибрану із групи, яка складається із наступних легуючих елементів, мас. %:

(і) до 1,0 Сr;

(іі) до 0,8 Мо;

(ііі) до 0,5 Si;

(iv) 0,02-0,10 V;

(v) 0,1-1,0 Сu та

(vi) до 2,5 Мn.

11. Спосіб за п. 1, який відрізняється тим, що стальний сляб додатково містить 0,0004-0,0020 мас. % В.

12. Спосіб за п. 1, який відрізняється тим, що перша фаза містить 10-40 об. % деформованого фериту.

13. Лист із двофазної сталі, що має мікроструктуру, яка містить 10-40 об. % першої фази, що складається в основному з фериту, й 60-90 об. % другої фази, що складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей, яка має міцність на розрив вищу за 830 МПа (120 кілофунтів/кв. дюйм), температуру переходу із в'язкого стану у крихкий (ТПВК) нижчу, ніж - 73 °С (-100 °F) як в основному листі, так і в зоні термічного впливу (ЗТВ), причому згаданий стальний лист одержаний із нагрітого стального сляба, який містить залізо й наступні легуючі елементи, мас.%:

0,04-0,12 С,

принаймні від 1 до менше, ніж 9 Ni,

0,02-0,1 Nb,

0,008-0,03 Ті,

0,001-0,05 Аl та

0,002-0,005 N.

14. Лист за п. 13, який відрізняється тим, що містить менше, ніж 6 мас. % Ni.

15. Лист за п. 13, який відрізняється тим, що містить менше, ніж 3 мас. % Ni й додатково 0,5-2,5 мас. % Мn.

16. Лист за п. 13, який відрізняється тим, що додатково містить принаймні одну добавку, вибрану із групи, що складається із наступних легуючих елементів, мас. %:

(і) до 1,0 Cr;

(ii) до 0,8 Мо;

(ііі) до 0,5 Si;

(iv) 0,02-0,10 V;

(v) 0,1-1,0 Сu та

(vi) до 2,5 Мn.

17. Лист за п. 13, який відрізняється тим, що додатково містить 0,0004-0,0020 мас. % В.

18. Лист за п. 13, який відрізняється тим, що його мікроструктура містить велику кількість великокутових поверхонь розподілу між першою фазою, яка складається переважно з фериту та другою фазою, яка складається переважно із дрібнозернистого пластинчатого мартеситу, дрібнозернистого нижнього бейніту або їх сумішей.

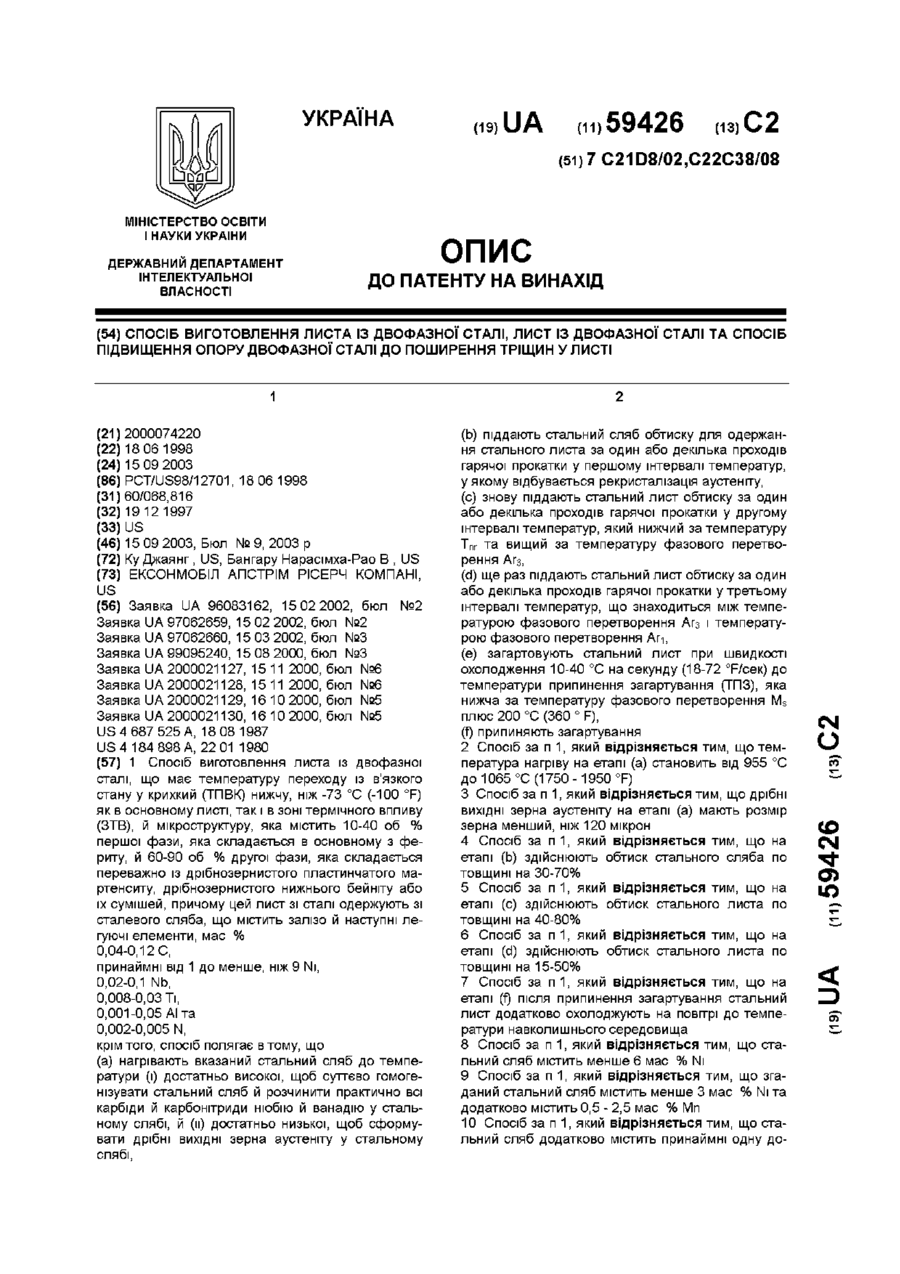

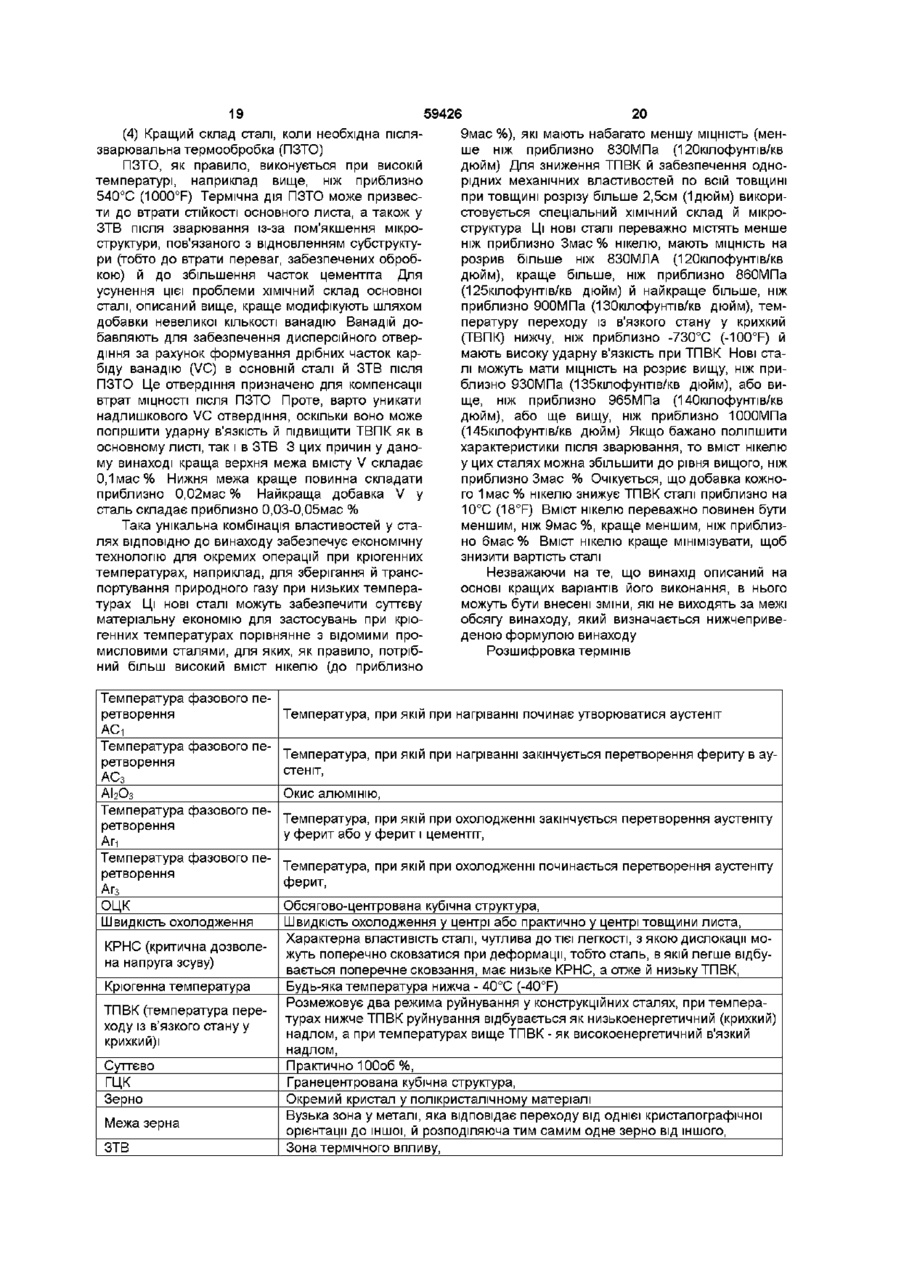

19. Спосіб підвищення опору двофазної сталі до поширення тріщин у листі за п.13, який відрізняється тим, що обробляють стальний лист для одержання мікроструктури, яка містить 10-40 об. % першої фази, яка складається в основному з фериту, та 60-90 об. % другої фази, яка складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей, причому одержану мікроструктуру оптимізують таким чином, щоб суттєво збільшити звивистість траєкторії тріщини шляхом обробки термомеханічно регульованою прокаткою, яка забезпечує велику кількість великокутових поверхонь розподілу між першою фазою, яка складається в основному із фериту, та другою фазою, яка складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей.

20. Спосіб за п. 19, який відрізняється тим, що лист містить добавку принаймні 1,0 мас. % Ni з суттєвим зменшенням добавок ОЦК-стабілізуючих елементів.

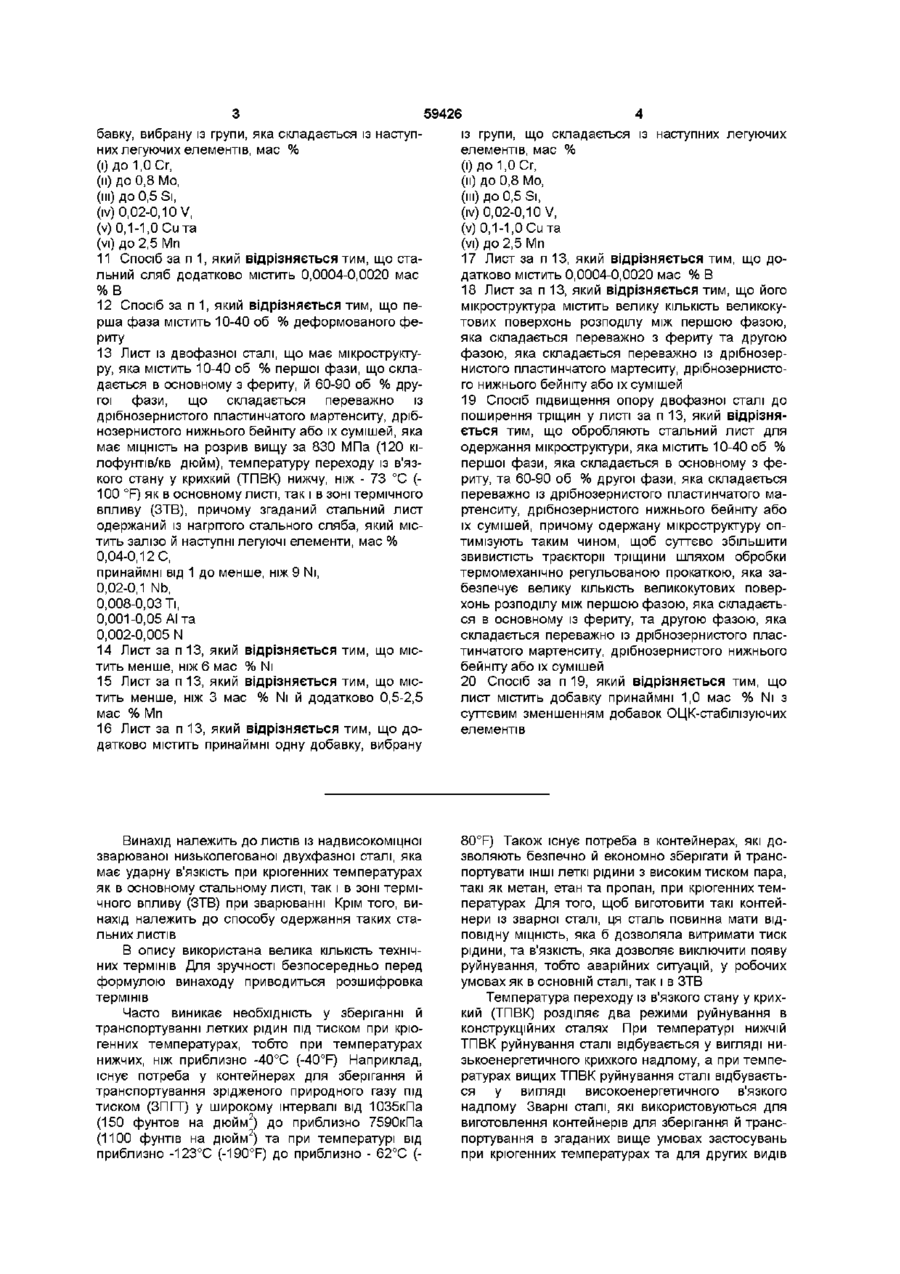

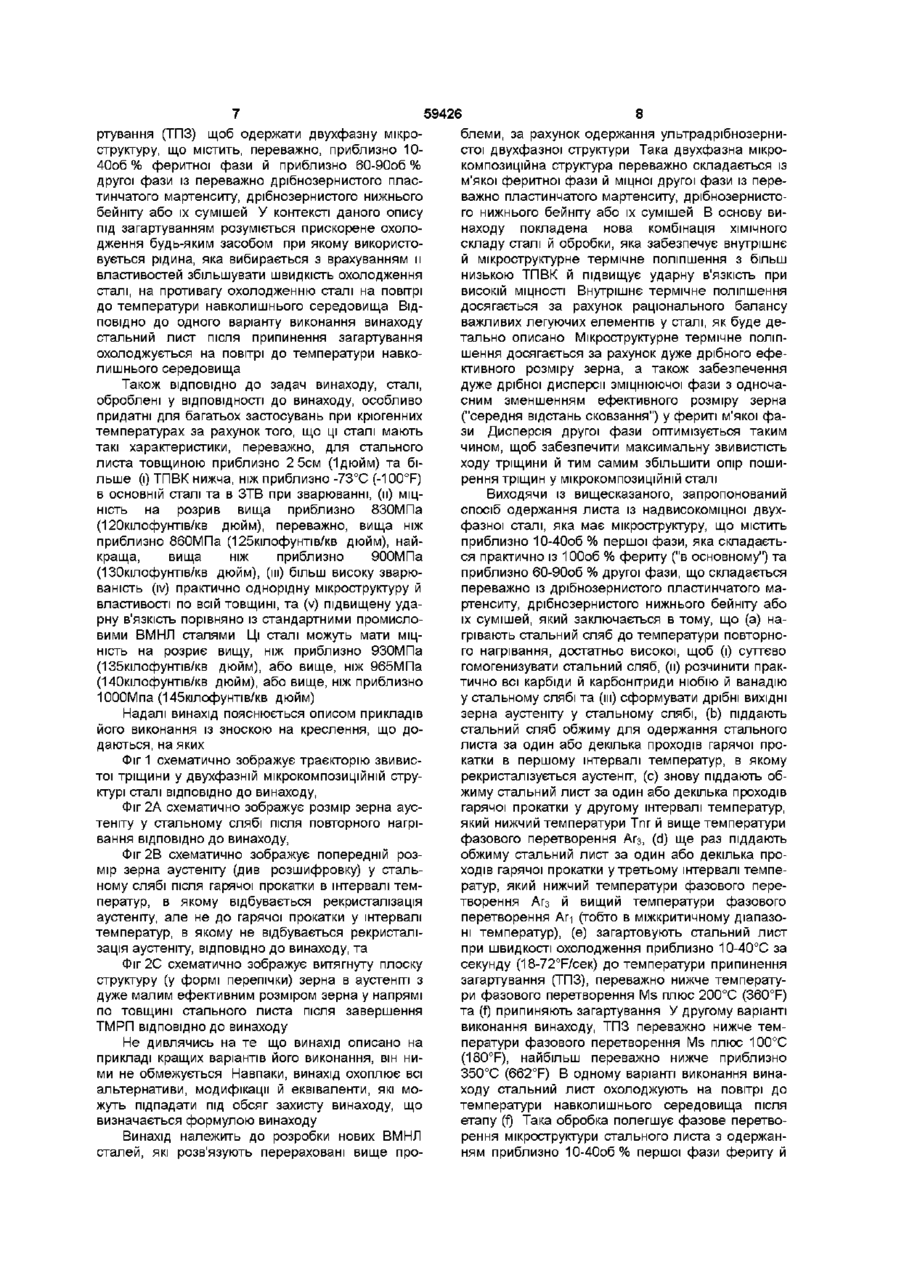

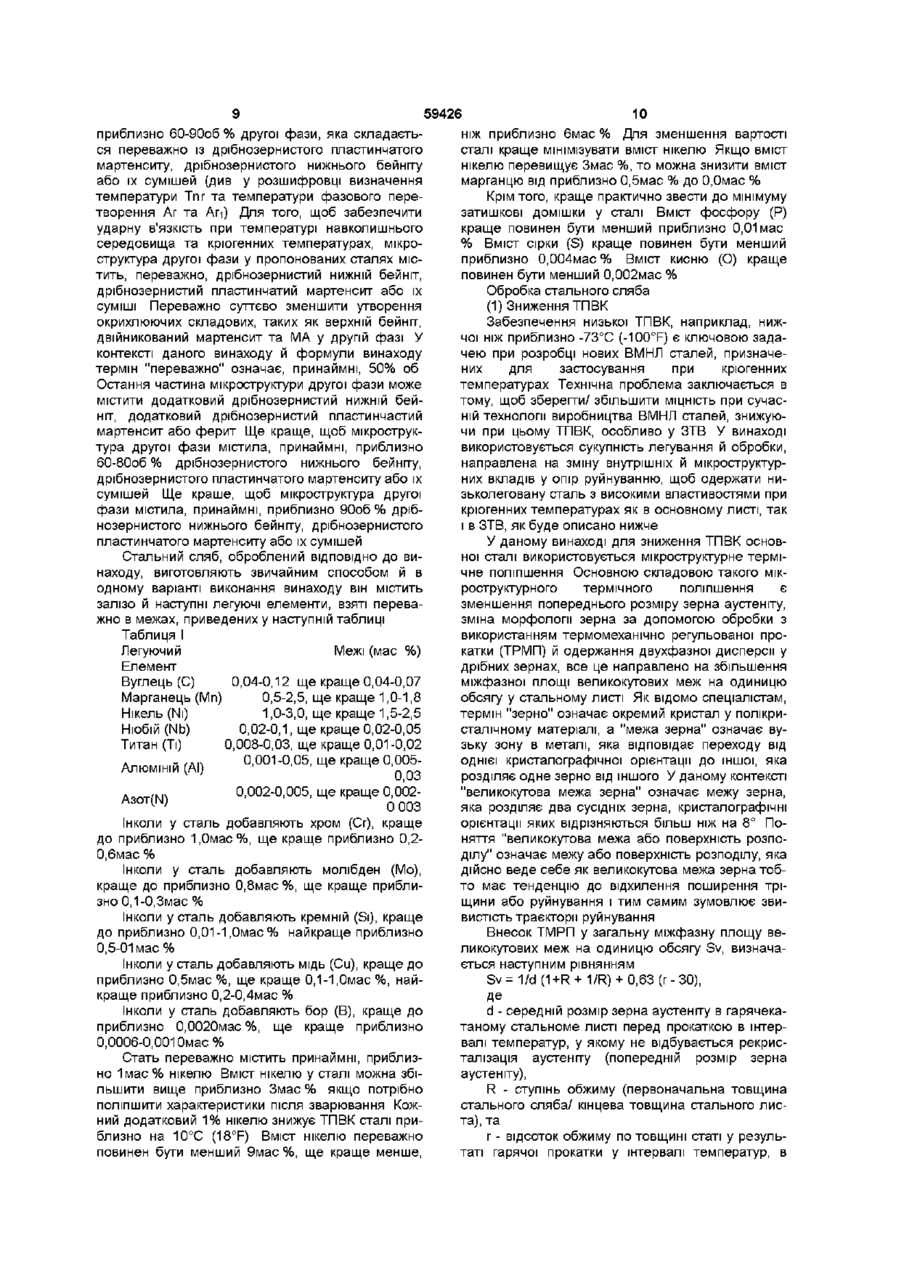

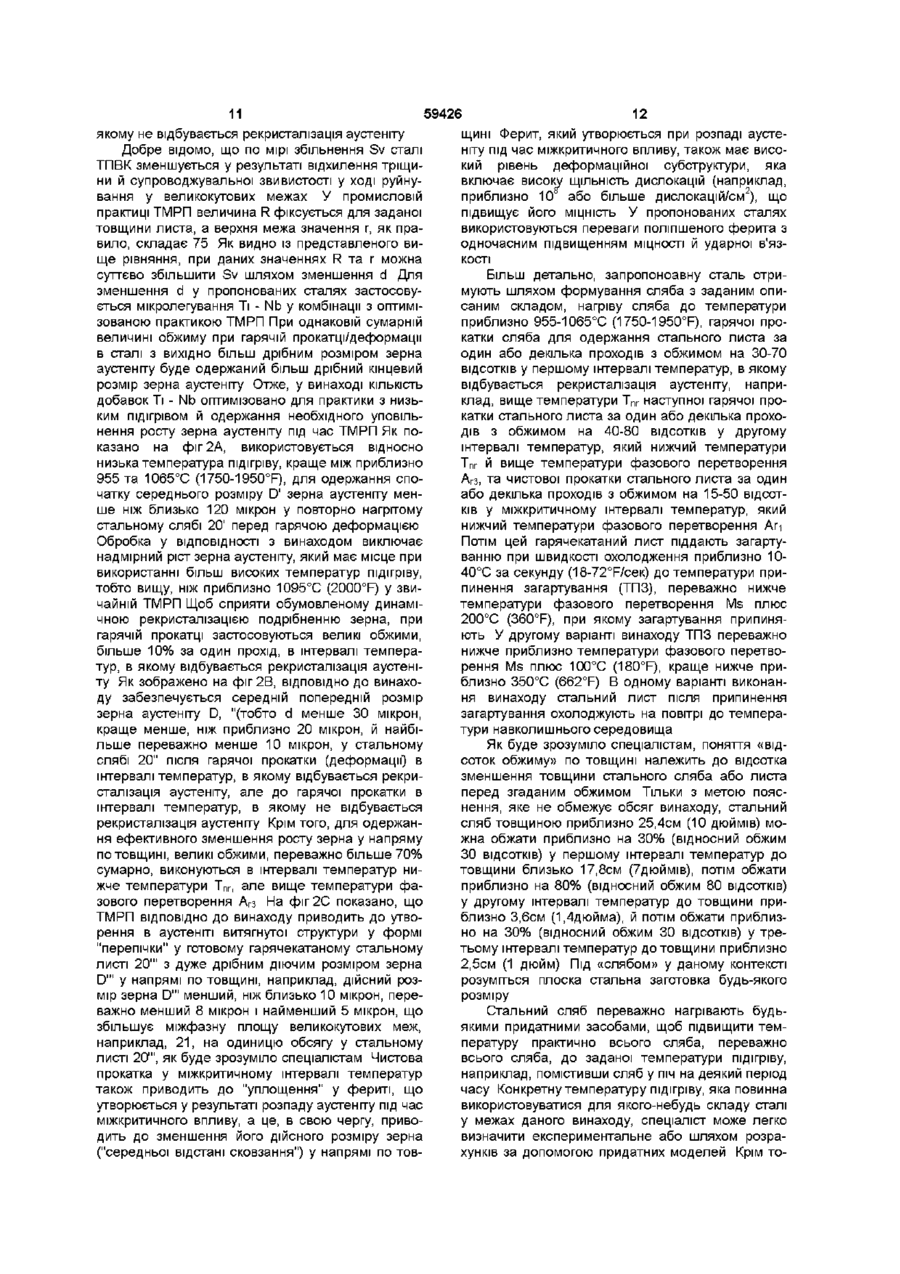

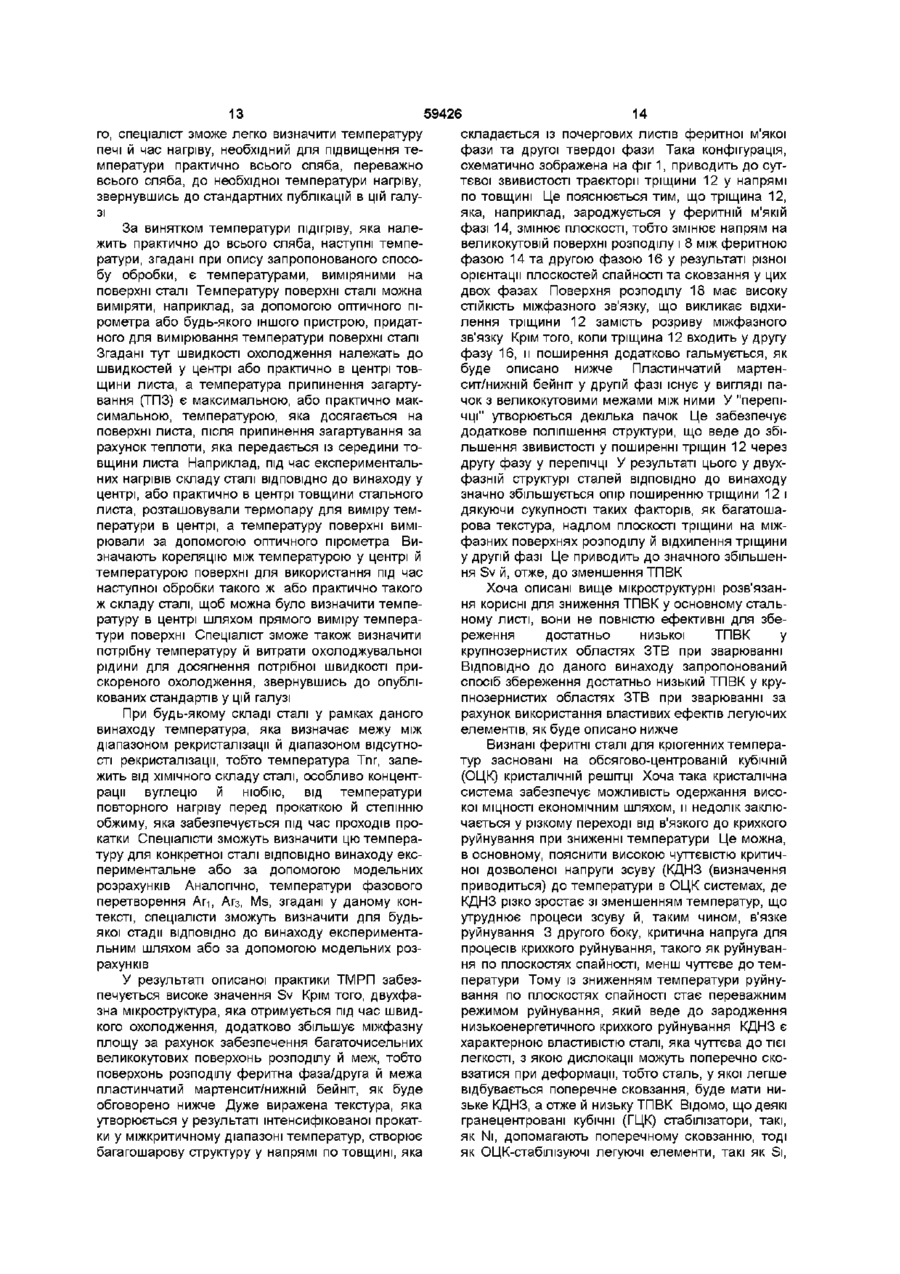

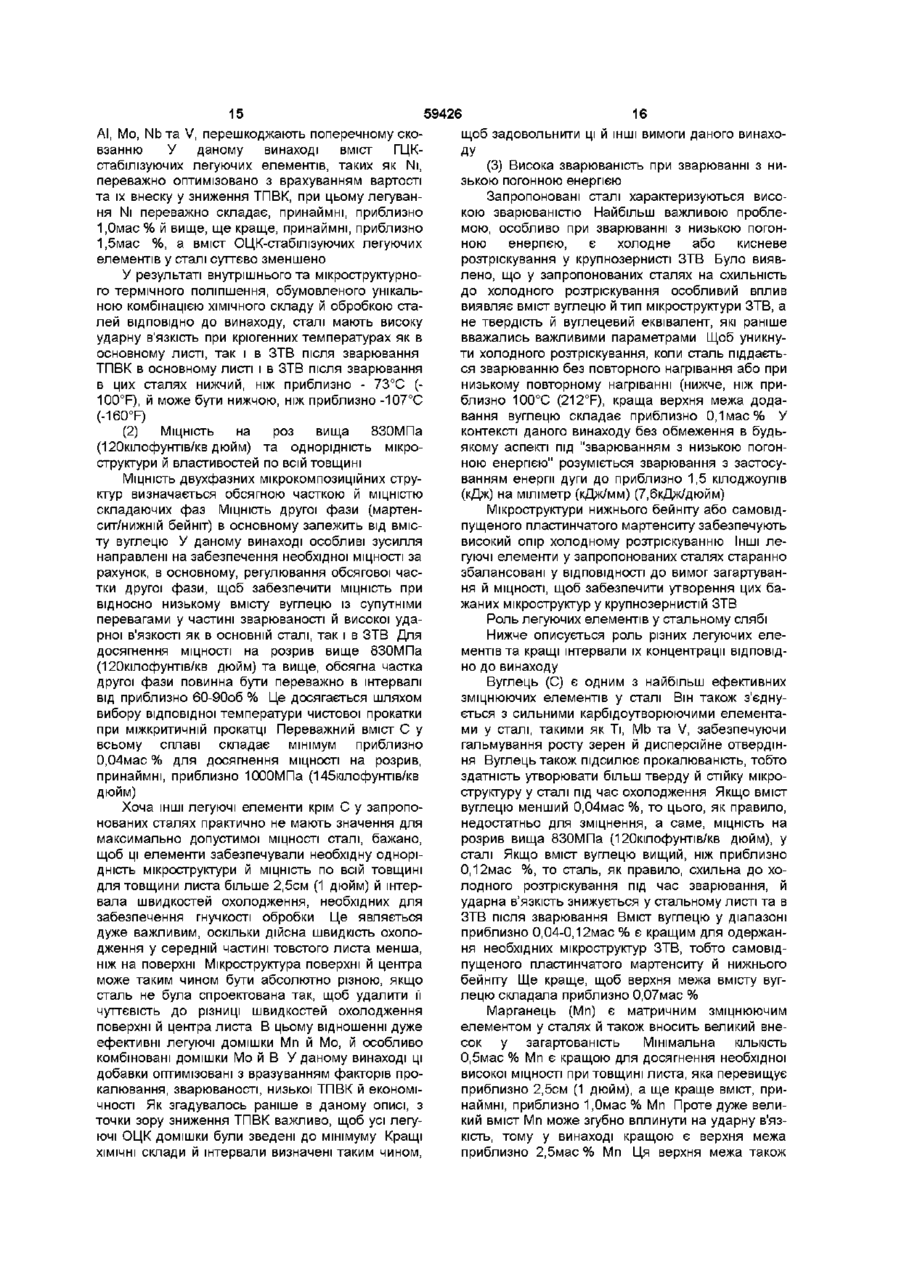

Текст

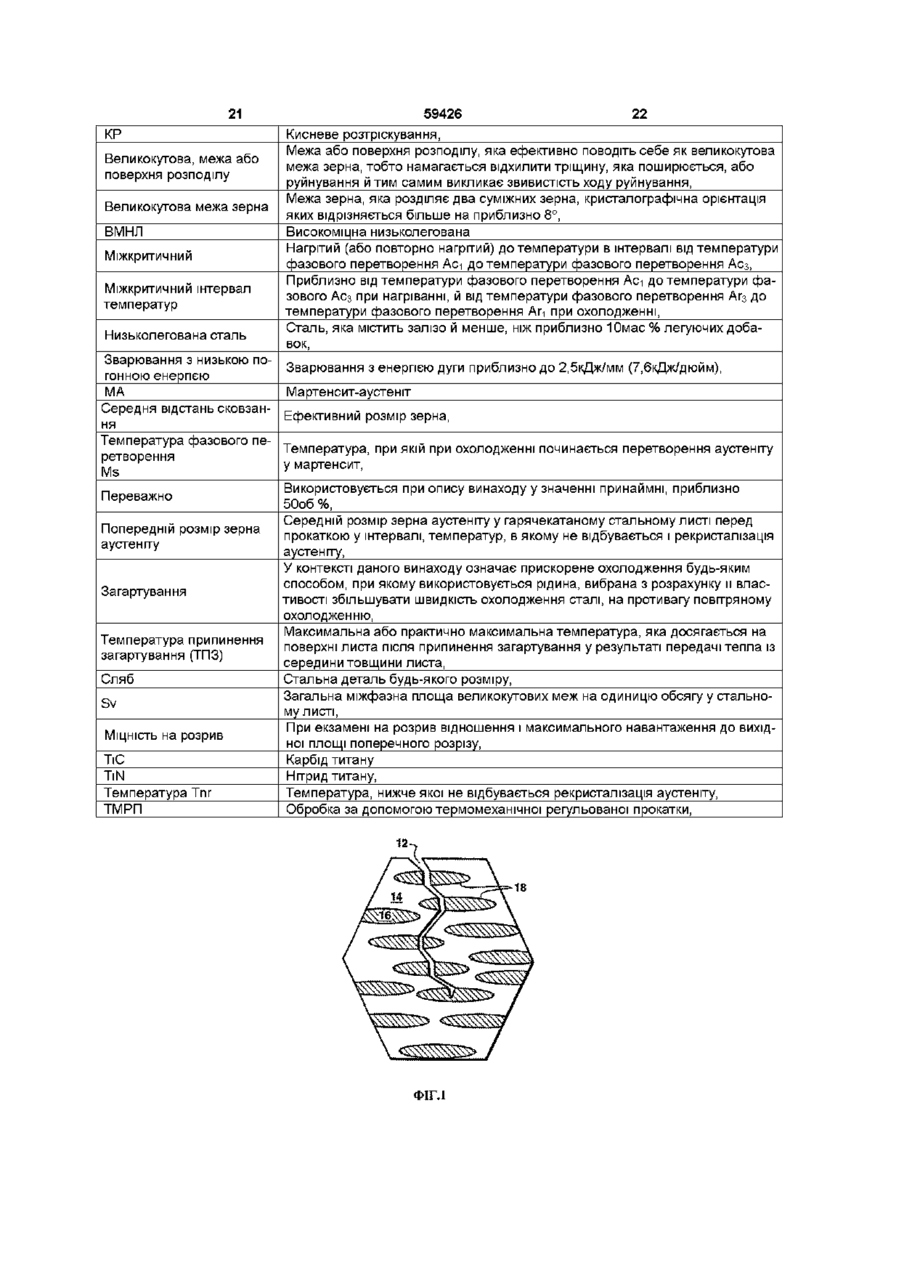

1 Спосіб виготовлення листа із двофазної сталі, що має температуру переходу із в'язкого стану у крихкий (ТПВК) нижчу, ніж -73 °С (-100 °F) як в основному листі, так і в зоні термічного впливу (ЗТВ), й мікроструктуру, яка містить 10-40 об % першої фази, яка складається в основному з фериту, й 60-90 об % другої фази, яка складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей, причому цей лист зі сталі одержують зі сталевого сляба, що містить залізо й наступні легуючі елементи, мас % 0,04-0,12 С, принаймні від 1 до менше, ніж 9 Ni, 0,02-0,1 Nb, 0,008-0,03 Ті, 0,001-0,05 АІ та 0,002-0,005 N, крім того, спосіб полягає втому, що (а) нагрівають вказаний стальний сляб до температури (і) достатньо високої, щоб суттєво гомогенізувати стальний сляб й розчинити практично всі карбіди й карбонітриди ніобію й ванадію у стальному слябі, й (м) достатньо низької, щоб сформувати дрібні ВИХІДНІ зерна аустеніту у стальному слябі, (b) піддають стальний сляб обтиску для одержання стального листа за один або декілька проходів гарячої прокатки у першому інтервалі температур, у якому відбувається рекристалізація аустеніту, (c) знову піддають стальний лист обтиску за один або декілька проходів гарячої прокатки у другому інтервалі температур, який нижчий за температуру Тпг та вищий за температуру фазового перетворення Агз, (d) ще раз піддають стальний лист обтиску за один або декілька проходів гарячої прокатки у третьому інтервалі температур, що знаходиться між температурою фазового перетворення Агз і температурою фазового перетворення An, (є) загартовують стальний лист при швидкості охолодження 10-40 °С на секунду (18-72 Т/сек) до температури припинення загартування (ТПЗ), яка нижча за температуру фазового перетворення M s плюс 200 °С (360 ° F), (f) припиняють загартування 2 Спосіб за п 1, який відрізняється тим, що температура нагріву на етапі (а) становить від 955 °С до 1065 °С (1750-1950 °F) 3 Спосіб за п 1, який відрізняється тим, що дрібні ВИХІДНІ зерна аустеніту на етапі (а) мають розмір зерна менший, ніж 120 мікрон 4 Спосіб за п 1, який відрізняється тим, що на етапі (Ь) здійснюють обтиск стального сляба по товщині на 30-70% 5 Спосіб за п 1, який відрізняється тим, що на етапі (с) здійснюють обтиск стального листа по товщині на 40-80% 6 Спосіб за п 1, який відрізняється тим, що на етапі (d) здійснюють обтиск стального листа по товщині на 15-50% 7 Спосіб за п 1, який відрізняється тим, що на етапі (f) після припинення загартування стальний лист додатково охолоджують на повітрі до температури навколишнього середовища 8 Спосіб за п 1, який відрізняється тим, що стальний сляб містить менше 6 мас % Ni 9 Спосіб за п 1, який відрізняється тим, що згаданий стальний сляб містить менше 3 мас % Ni та додатково містить 0,5 - 2,5 мас % Мп 10 Спосіб за п 1, який відрізняється тим, що стальний сляб додатково містить принаймні одну до О (О ю 59426 бавку, вибрану із групи, яка складається із наступних легуючих елементів, мас % (і) ДО 1,0 СГ, (її) до 0,8 Мо, (їм) до 0,5 Si, (IV) 0,02-0,10 V, (v) 0,1-1,OCu та (vi) до 2,5 Мп 11 Спосіб за п 1, який відрізняється тим, що стальний сляб додатково містить 0,0004-0,0020 мас % В 12 Спосіб за п 1, який відрізняється тим, що перша фаза містить 10-40 об % деформованого фериту 13 Лист із двофазної сталі, що має мікроструктуру, яка містить 10-40 об % першої фази, що складається в основному з фериту, й 60-90 об % другої фази, що складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей, яка має МІЦНІСТЬ на розрив вищу за 830 МПа (120 кілофунтів/кв дюйм), температуру переходу із в'язкого стану у крихкий (ТПВК) нижчу, ніж - 73 °С (100 °F) як в основному листі, так і в зоні термічного впливу (ЗТВ), причому згаданий стальний лист одержаний із нагрітого стального сляба, який містить залізо й наступні легуючі елементи, мас % 0,04-0,12 С, принаймні від 1 до менше, ніж 9 Ni, 0,02-0,1 Nb, 0,008-0,03 Ті, 0,001-0,05 АІ та 0,002-0,005 N 14 Лист за п 13, який відрізняється тим, що містить менше, ніж 6 мас % Ni 15 Лист за п 13, який відрізняється тим, що містить менше, ніж 3 мас % Ni й додатково 0,5-2,5 мас % Мп 16 Лист за п 13, який відрізняється тим, що додатково містить принаймні одну добавку, вибрану Винахід належить до листів із надвисокоміцної зварюваної низьколегованої двухфазної сталі, яка має ударну в'язкість при кріогенних температурах як в основному стальному листі, так і в зоні термічного впливу (ЗТВ) при зварюванні Крім того, винахід належить до способу одержання таких стальних листів В опису використана велика КІЛЬКІСТЬ технічних термінів Для зручності безпосередньо перед формулою винаходу приводиться розшифровка термінів Часто виникає необхідність у зберіганні й транспортуванні летких рідин під тиском при кріогенних температурах, тобто при температурах нижчих, ніж приблизно -40°С (-40°F) Наприклад, існує потреба у контейнерах для зберігання й транспортування зрідженого природного газу під тиском (ЗПГТ) у широкому інтервалі від 1035кПа (150 фунтов на дюйм2) до приблизно 7590кПа (1100 фунтів на дюйм2) та при температурі від приблизно -123°С (-190Т) до приблизно - 62°С ( із групи, що складається із наступних легуючих елементів, мас % (і) ДО 1,0 СГ, (її) до 0,8 Мо, (їм) до 0,5 Si, (IV) 0,02-0,10 V, (v) 0,1-1,OCu та (vi) до 2,5 Мп 17 Лист за п 13, який відрізняється тим, що додатково містить 0,0004-0,0020 мас % В 18 Лист за п 13, який відрізняється тим, що його мікроструктура містить велику КІЛЬКІСТЬ великокутових поверхонь розподілу між першою фазою, яка складається переважно з фериту та другою фазою, яка складається переважно із дрібнозернистого пластинчатого мартеситу, дрібнозернистого нижнього бейніту або їх сумішей 19 Спосіб підвищення опору двофазної сталі до поширення тріщин у листі за п 13, який відрізняється тим, що обробляють стальний лист для одержання мікроструктури, яка містить 10-40 об % першої фази, яка складається в основному з фериту, та 60-90 об % другої фази, яка складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей, причому одержану мікроструктуру оптимізують таким чином, щоб суттєво збільшити звивистість траєкторії тріщини шляхом обробки термомеханічно регульованою прокаткою, яка забезпечує велику КІЛЬКІСТЬ великокутових поверхонь розподілу між першою фазою, яка складається в основному із фериту, та другою фазою, яка складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей 20 Спосіб за п 19, який відрізняється тим, що лист містить добавку принаймні 1,0 мас % Ni з суттєвим зменшенням добавок ОЦК-стабілізуючих елементів 80°F) Також існує потреба в контейнерах, які дозволяють безпечно й економно зберігати й транспортувати ІНШІ леткі рідини з високим тиском пара, такі як метан, етан та пропан, при кріогенних температурах Для того, щоб виготовити такі контейнери із зварної сталі, ця сталь повинна мати відповідну МІЦНІСТЬ, яка б дозволяла витримати тиск рідини, та в'язкість, яка дозволяє виключити появу руйнування, тобто аварійних ситуацій, у робочих умовах як в основній сталі, так і в ЗТВ Температура переходу із в'язкого стану у крихкий (ТПВК) розділяє два режими руйнування в конструкційних сталях При температурі нижчій ТПВК руйнування сталі відбувається у вигляді низькоенергетичного крихкого надлому, а при температурах вищих ТПВК руйнування сталі відбувається у вигляді високоенергетичного в'язкого надлому Зварні сталі, які використовуються для виготовлення контейнерів для зберігання й транспортування в згаданих вище умовах застосувань при кріогенних температурах та для других видів 59426 експлуатації під навантаженням при кріогенних зварюваність и вимагають характеристики по всій температурах, повинні мати ТПВК значно нижчу товщині, тобто практично однорідні мікроструктуру температури експлуатації як в основній сталі, так і й властивості (наприклад, МІЦНІСТЬ Й ударну в'язв ЗТВ, щоб виключити руйнування у вигляді низькість) при товщині більше 2,5см (1 дюйм) коенергетичного крихкого надлому Для некріногенних застосувань більшість віНікелеві статі, які, як правило, застосовуються домих промислових низько- та середньовуглецеу конструкціях, що працюють при кріогенних темвих ВМНЛ сталей, у силу їх відносно низької ударпературах, наприклад, сталі із вмістом нікелю біної в'язкості при високій МІЦНОСТІ, або льше Змас %, мають низьку ТПВК, але при цьому розраховуються на використання тільки частини їх вони також мають відносно низьку СТІЙКІСТЬ на розМІЦНОСТІ, або альтернативно обробляються до тяг Як правило, промислові сталі, що містять одержання більш низької МІЦНОСТІ, щоб забезпечи3,5мас % Ni, 5,5мас % Ni та 9мас % Ni, мають ти допустиму ударну в'язкість У інженерних застоТПВК, ВІДПОВІДНО, приблизно - 100°С (-150°F), суваннях такі розв'язання приводять до збільшен155°С (-250°F), та - 175°С (-280°F), та МІЦНІСТЬ на ня товщини профіля, отже, до збільшення ваги розрив до приблизно 485МПа (70кілофунтів/кв елементів та, в решті-решт, до більш високої вардюйм) 620МПа (90кілофунтів/кв дюйм) та 830МПа тості порівняно з тим випадком, коли повністю мо(120кілофунтів/кв дюйм), ВІДПОВІДНО ДЛЯ досягже бути використана потенціальне висока МІЦНІСТЬ нення такої комбінації МІЦНОСТІ Й ударної в'язкості ВМНЛ сталей У деяких важливих застосуваннях, ці сталі, як правило, піддають дорогоцінній обробтаких як машинобудувальні зубчасті передачі, виці, наприклад, подвійному відпуску Для застосукористовуються сталі, які містять більш ніж привання при кріогенних температхрах у промисловоблизно Змас % Ni (наприклад, AISI 48XX, SAE сті зараз використовуються перераховані вище 93ХХ, та ш) для збереження достатньої ударної нікелеві сталі, дякуючи їх добрій ударній в'язкості в'язкості Проте таке рішення пов'язано із значнипри низьких температурах, але при цьому необми витратами на одержання високої МІЦНОСТІ хідно враховувати їх відносно низьку МІЦНІСТЬ на ВМНЛ сталей Ще однією проблемою, пов'язаною розрив Цим зумовлено те, що для застосування з використанням стандартних промислових при кріогенних температурах під навантаженням, ВМНЛсталей, є кисневе розтріскування у ЗТВ, як правило, потрібна сталь, яка мас високу товщиособливо при застосуванні зварювання з низькою ну Таким чином, використання цих нікелевих стапогонною енергією лей для застосування під навантаженням при кріоІснує великий економічний стимул й деяка генних температурах неекономічно у силу високої технічна необхідність у економічному підвищенні вартості сталі разом з необхідною товщиною сталі ударної в'язкості низьколегованих сталей при високій та ультрависокій МІЦНОСТІ Зокрема, існує З другого боку, деякі ВІДОМІ промислові низькопотреба у сталі, яка б при помірній ЦІНІ володіла б та середньовуглецеві ВИСОКОМІЦНІ низьколеговані ультрависокою МІЦНІСТЮ, наприклад, МІЦНІСТЬ на (ВМНЛ) статі, наприклад, марки AISI 4320 та 4330, розрив вище 830МПа (120кілофунтів/кв дюйм) й дозволяють забезпечити більш високу МІЦНІСТЬ на ВІДМІННОЮ ударною в'язкістю при кріогенній темперозрив (наприклад, вище 830МПа ратурі, наприклад, ТПВК нижче ніж приблизно (120кілофунтів/кв дюйм), та низьку вартість, але 73°С (100°F), як в основному листі, так і в ЗТВ, для при цьому мають відносно високу ТПВК взагалі й технічного застосування при кріогенних темпераособливо в зоні термічного впливу (ЗТВ) при зватурах рюванні Як правило, для цих сталей характерне зниження зварюваності й низькотемпературної Отже, основне завдання даного винаходу в ударної в'язкості ПО мірі збільшення МІЦНОСТІ на тому, щоб поліпшити ВІДОМІ технології виробництрозрив 3 цієї причини сучасні ВІДОМІ промислові ва ВМНЛ сталей, що застосовуються при кріогенВМНЛ сталі, як правило, не розглядаються як маних температурах, в трьох ключових галузях (і) теріали, придатні до застосування при кріогенних зниження ТПВК до менш ніж приблизно - 73°С (температурах Висока ТПВК у ЗТВ таких сталей, як 100°F) у основної статі та ЗТВ при зварюванні, (м) правило, пояснюється утворенням небажаних мікзабезпечення МІЦНОСТІ на розрий вище, ніж роструктур, які виникають у результаті теплових 830МПа (120кілофунтів/кв дюйм), та (мі) забезпециклів при зварюванні у крупнозернистій та міжчення високої зварюваності До других задач викритично повторно нагрітій ЗТВ, тобто у ЗТВ, нанаходу належить одержання вищезгаданих ВМНЛ грітій до температури в інтервалі від температури сталей з практично однорідною по всій товщині фазового перетворення Асі до температури фазомікроструктурою й властивостями при товщині вого перетворення Асз (див у глоссарм визначенбільш ніж приблизно 2,5см (1дюйм) з використання температур фазового перетворення Асі та Асз ням сучасних методів обробки, щоб забезпечити ТПВК суттєво зросту є із збільшенням розміру зеекономічно можливе застосування цих сталей в рна й окрихчуючих мікроструктури их складаючих, промислових процесах з кріогенними температутаких як ділянки мартенситу-аустеніту (МА) у ЗТВ рами Наприклад, "ТПВК у ЗТВ відомої ВМЛН сталі Х100 ВІДПОВІДНО ДО перерахованих вище задач задля нафто- та газопроводів вище ніж приблизно пропонований спосіб обробки, при якому сляб із 50°С (-60°F) Існує важливий стимул у галузі енернизьколегованої сталі із заданим ХІМІЧНИМ складом гозбереження й транспортування, щоб розробити підігрівають до відповідної температури, потім піднові сталі, які б з'єднали в собі низькотемпературдають гарячій прокатці для одержання стального ну ударну боязкість вищезгаданих промислових листа й швидко охолоджують у КІНЦІ гарячої проканікелевих статей з високою МІЦНІСТЮ Й економічнітки шляхом загартування придатною рідиною, настю ВМНЛсталей, а також забезпечили відмінну приклад водою, до температури припинення зага 59426 8 блеми, за рахунок одержання ультрадрібнозернистої двухфазної структури Така двухфазна мікрокомпозиційна структура переважно складається із м'якої феритної фази й міцної другої фази із переважно пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей В основу винаходу покладена нова комбінація ХІМІЧНОГО складу сталі й обробки, яка забезпечує внутрішнє й мікроструктурне термічне поліпшення з більш низькою ТПВК й підвищує ударну в'язкість при високій МІЦНОСТІ Внутрішнє термічне поліпшення досягається за рахунок раціонального балансу важливих легуючих елементів у сталі, як буде детально описано Мікроструктурне термічне поліпшення досягається за рахунок дуже дрібного ефективного розміру зерна, а також забезпечення дуже дрібної дисперсії зміцнюючої фази з одночаТакож ВІДПОВІДНО до задач винаходу, сталі, сним зменшенням ефективного розміру зерна оброблені у ВІДПОВІДНОСТІ до винаходу, особливо ("середня відстань сковзання") у фериті м'якої фапридатні для багатьох застосувань при кріогенних зи Дисперсія другої фази оптимізується таким температурах за рахунок того, що ці сталі мають чином, щоб забезпечити максимальну звивистість такі характеристики, переважно, для стального ходу тріщини й тим самим збільшити опір пошилиста товщиною приблизно 2 5см (1дюйм) та бірення тріщин у мікрокомпозиційній сталі льше (і) ТПВК нижча, ніж приблизно -73°С (-100°F) ртування (ТПЗ) щоб одержати двухфазну мікроструктуру, що містить, переважно, приблизно 1040об % феритної фази й приблизно 60-90об % другої фази із переважно дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей У контексті даного опису під загартуванням розуміється прискорене охолодження будь-яким засобом при якому використовується рідина, яка вибирається з врахуванням и властивостей збільшувати швидкість охолодження сталі, на противагу охолодженню сталі на повітрі до температури навколишнього середовища ВІДПОВІДНО до одного варіанту виконання винаходу стальний лист після припинення загартування охолоджується на повітрі до температури навколишнього середовища в основній сталі та в ЗТВ при зварюванні, (м) МІЦНІСТЬ на розрив вища приблизно 830МПа (120кілофунтів/кв дюйм), переважно, вища ніж приблизно 860МПа (125кілофунтів/кв дюйм), найкраща, вища ніж приблизно 900МПа (130кілофунтів/кв дюйм), (мі) більш високу зварюваність (iv) практично однорідну мікроструктуру й властивості по всій товщині, та (v) підвищену ударну в'язкість порівняно із стандартними промисловими ВМНЛ сталями Ці сталі можуть мати МІЦНІСТЬ на розриє вищу, ніж приблизно 930МПа (135кілофунтів/кв дюйм), або вище, ніж 965МПа (140кілофунтів/кв дюйм), або вище, ніж приблизно ЮООМпа (145кілофунтів/кв дюйм) Надалі винахід пояснюється описом прикладів його виконання із зноскою на креслення, що додаються, на яких Фіг 1 схематично зображує траєкторію звивистої тріщини у двухфазній мікрокомпозиційній структурі сталі ВІДПОВІДНО до винаходу, Фіг2А схематично зображує розмір зерна аустеніту у стальному слябі після повторного нагрівання ВІДПОВІДНО до винаходу, Фіг2В схематично зображує попередній розмір зерна аустеніту (див розшифровку) у стальному слябі після гарячої прокатки в інтервалі температур, в якому відбувається рекристалізація аустеніту, але не до гарячої прокатки у інтервалі температур, в якому не відбувається рекристалізація аустеніту, ВІДПОВІДНО до винаходу, та Фіг2С схематично зображує витягнуту плоску структуру (у формі перепічки) зерна в аустеніті з дуже малим ефективним розміром зерна у напрямі по товщині стального листа після завершення ТМРП ВІДПОВІДНО до винаходу Не дивлячись на те що винахід описано на прикладі кращих варіантів його виконання, він ними не обмежується Навпаки, винахід охоплює всі альтернативи, модифікації й еквіваленти, які можуть підпадати під обсяг захисту винаходу, що визначається формулою винаходу Винахід належить до розробки нових ВМНЛ сталей, які розв'язують перераховані вище про Виходячи із вищесказаного, запропонований спосіб одержання листа із надвисокоміцної двухфазної сталі, яка має мікроструктуру, що містить приблизно 10-40об % першої фази, яка складається практично із ЮОоб % фериту ("в основному") та приблизно 60-90об % другої фази, що складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей, який заключається в тому, що (а) нагрівають стальний сляб до температури повторного нагрівання, достатньо високої, щоб (і) суттєво гомогенизувати стальний сляб, (м) розчинити практично всі карбіди й карбонітриди ніобію й ванадію у стальному слябі та (їм) сформувати дрібні ВИХІДНІ зерна аустеніту у стальному слябі, (Ь) піддають стальний сляб обжиму для одержання стального листа за один або декілька проходів гарячої прокатки в першому інтервалі температур, в якому рекристалізується аустеніт, (с) знову піддають обжиму стальний лист за один або декілька проходів гарячої прокатки у другому інтервалі температур, який нижчий температури Тпг й вище температури фазового перетворення Агз, (d) ще раз піддають обжиму стальний лист за один або декілька проходів гарячої прокатки у третьому інтервалі температур, який нижчий температури фазового перетворення Агз й вищий температури фазового перетворення Агі (тобто в міжкритичному діапазоні температур), (є) загартовують стальний лист при швидкості охолодження приблизно 10-40°С за секунду (18-72°F/ceK) до температури припинення загартування (ТПЗ), переважно нижче температури фазового перетворення Ms плюс 200°С (360°F) та (f) припиняють загартування У другому варіанті виконання винаходу, ТПЗ переважно нижче температури фазового перетворення Ms плюс 100°С (180°F), найбільш переважно нижче приблизно 350°С (662°F) В одному варіанті виконання винаходу стальний лист охолоджують на повітрі до температури навколишнього середовища після етапу (f) Така обробка полегшує фазове перетворення мікроструктури стального листа з одержанням приблизно 10-40об % першої фази фериту й приблизно 60-90об % другої фази, яка складається переважно із дрібнозернистого пластинчатого мартенситу, дрібнозернистого нижнього бейніту або їх сумішей (див у розшифровці визначення температури Тпг та температури фазового перетворення Аг та Аг-і) Для того, щоб забезпечити ударну в'язкість при температурі навколишнього середовища та кріогенних температурах, мікроструктура другої фази у пропонованих сталях містить, переважно, дрібнозернистий нижній бейніт, дрібнозернистий пластинчатий мартенсит або їх суміші Переважно суттєво зменшити утворення окрихлюючих складових, таких як верхній бейніт, двійникований мартенсит та МА у другій фазі У контексті даного винаходу й формули винаходу термін "переважно" означає, принаймні, 50% об Остання частина мікроструктури другої фази може містити додатковий дрібнозернистий нижній бейніт, додатковий дрібнозернистий пластинчастий мартенсит або ферит Ще краще, щоб мікроструктура другої фази містила, принаймні, приблизно 60-80об % дрібнозернистого нижнього бейніту, дрібнозернистого пластинчатого мартенситу або їх сумішей Ще краше, щоб мікроструктура другої фази містила, принаймні, приблизно 90об % дрібнозернистого нижнього бейніту, дрібнозернистого пластинчатого мартенситу або їх сумішей Стальний сляб, оброблений ВІДПОВІДНО ДО винаходу, виготовляють звичайним способом й в одному варіанті виконання винаходу він містить залізо й наступні легуючі елементи, взяті переважно в межах, приведених у наступній таблиці Таблиця І Легуючий Межі (мас %) Елемент Вуглець (С) 0,04-0,12 ще краще 0,04-0,07 Марганець (Мп) 0,5-2,5, ще краще 1,0-1,8 Нікель (Ni) 1,0-3,0, ще краще 1,5-2,5 Ніобій (Nb) 0,02-0,1, ще краще 0,02-0,05 Титан (Ті) 0,008-0,03, ще краще 0,01-0,02 . - ,лп 0,001-0,05, ще краще 0,005АЛЮМІНІИ (АІ) A3OT(N) ' ппо. 0,002-0,005, ще краще 0,002 Інколи у сталь добавляють хром (Сг), краще до приблизно 1,0мас%, ще краще приблизно 0,2О.бмас % Інколи у сталь добавляють молібден (Мо), краще до приблизно 0,8мас %, ще краще приблизно 0,1-0,Змас % Інколи у сталь добавляють кремній (Si), краще до приблизно 0,01-1,0мас% найкраще приблизно 0,5-01 мас % Інколи у сталь добавляють мідь (Си), краще до приблизно 0,5мас %, ще краще 0,1-1,0мас%, найкраще приблизно 0,2-0,4мас % Інколи у сталь добавляють бор (В), краще до приблизно 0,0020мас %, ще краще приблизно 0,0006-0,0010мас% Стать переважно містить принаймні, приблизно 1мас % нікелю Вміст нікелю у сталі можна збільшити вище приблизно Змас % якщо потрібно поліпшити характеристики після зварювання Кожний додатковий 1% нікелю знижує ТПВК сталі приблизно на 10°С (18°F) Вміст нікелю переважно повинен бути менший 9мас %, ще краще менше, 59426 10 ніж приблизно бмас % Для зменшення вартості сталі краще мінімізувати вміст нікелю Якщо вміст нікелю перевищує Змас %, то можна знизити вміст марганцю від приблизно 0,5мас % до 0,0мас % Крім того, краще практично звести до мінімуму затишкові домішки у сталі Вміст фосфору (Р) краще повинен бути менший приблизно 0,01 мас % Вміст сірки (S) краще повинен бути менший приблизно 0,004мас % Вміст кисню (О) краще повинен бути менший 0,002мас % Обробка стального сляба (1) Зниження ТПВК Забезпечення низької ТПВК, наприклад, нижчої ніж приблизно -73°С (-100°F) є ключовою задачею при розробці нових ВМНЛ сталей, призначених для застосування при кріогенних температурах Технічна проблема заключається в тому, щоб зберегти/ збільшити МІЦНІСТЬ при сучасній технології виробництва ВМНЛ сталей, знижуючи при цьому ТПВК, особливо у ЗТВ У винаході використовується сукупність легування й обробки, направлена на зміну внутрішніх й мікроструктурних вкладів у опір руйнуванню, щоб одержати низьколеговану сталь з високими властивостями при кріогенних температурах як в основному листі, так і в ЗТВ, як буде описано нижче У даному винаході для зниження ТПВК основної сталі використовується мікроструктурне термічне поліпшення Основною складовою такого мікроструктурного термічного поліпшення є зменшення попереднього розміру зерна аустеніту, зміна морфології зерна за допомогою обробки з використанням термомеханічно регульованої прокатки (ТРМП) й одержання двухфазної дисперсії у дрібних зернах, все це направлено на збільшення міжфазної площі великокутових меж на одиницю обсягу у стальному листі Як відомо спеціалістам, термін "зерно" означає окремий кристал у полікристалічному матеріалі, а "межа зерна" означає вузьку зону в металі, яка відповідає переходу від однієї кристалографічної орієнтації до іншої, яка розділяє одне зерно від іншого У даному контексті "великокутова межа зерна" означає межу зерна, яка розділяє два сусідніх зерна, кристалографічні орієнтації яких відрізняються більш ніж на 8° Поняття "великокутова межа або поверхність розподілу" означає межу або поверхність розподілу, яка дійсно веде себе як великокутова межа зерна тобто має тенденцію до відхилення поширення тріщини або руйнування і тим самим зумовлює звивистість траєкторії руйнування Внесок ТМРП у загальну міжфазну площу великокутових меж на одиницю обсягу Sv, визначається наступним рівнянням Sv= 1/d (1+R+ 1/R) + 0,63 (г-30), Де d - середній розмір зерна аустеніту в гарячекатаному стальноме листі перед прокаткою в інтервалі температур, у якому не відбувається рекристалізація аустеніту (попередній розмір зерна аустеніту), R - ступінь обжиму (первоначальна товщина стального сляба/ кінцева товщина стального листа), та г - відсоток обжиму по товщині статі у результаті гарячої прокатки у інтервалі температур, в 59426 12 11 якому не відбувається рекристалізація аустеніту щині Ферит, який утворюється при розпаді аустеніту під час міжкритичного впливу, також має висоДобре відомо, що по мірі звільнення Sv сталі кий рівень деформаційної субструктури, яка ТПВК зменшується у результаті відхилення тріщивключає високу ЩІЛЬНІСТЬ дислокацій (наприклад, ни й супроводжувальної звивистості у ході руйну2 приблизно 10 або більше дислокацій/см ), що вання у великокутових межах У промисловій підвищує його МІЦНІСТЬ У пропонованих сталях практиці ТМРП величина R фіксується для заданої використовуються переваги поліпшеного ферита з товщини листа, а верхня межа значення г, як праодночасним підвищенням МІЦНОСТІ Й ударної в'язвило, складає 75 Як видно із представленого викості ще рівняння, при даних значеннях R та г можна суттєво збільшити Sv шляхом зменшення d Для Більш детально, запропоноавну сталь отризменшення d у пропонованих сталях застосовумують шляхом формування сляба з заданим опиється мікролегування Ті - Nb у комбінації з оптимісаним складом, нагріву сляба до температури зованою практикою ТМРП При однаковій сумарній приблизно 955-1065°С (1750-1950°F), гарячої провеличині обжиму при гарячій прокатці/деформації катки сляба для одержання стального листа за в сталі з вихідно більш дрібним розміром зерна один або декілька проходів з обжимом на 30-70 аустеніту буде одержаний більш дрібний кінцевий ВІДСОТКІВ у першому інтервалі температур, в якому розмір зерна аустеніту Отже, у винаході КІЛЬКІСТЬ відбувається рекристалізація аустеніту, напридобавок Ті - Nb оптимізовано для практики з низьклад, вище температури Тпг наступної гарячої проким підігрівом й одержання необхідного уповількатки стального листа за один або декілька прохонення росту зерна аустеніту під час ТМРП Як подів з обжимом на 40-80 ВІДСОТКІВ у другому казано на фіг 2А, використовується відносно інтервалі температур, який нижчий температури низька температура підігріву, краще між приблизно Тпг й вище температури фазового перетворення 955 та 1065°С (1750-1950°F), для одержання споАгз, та чистової прокатки стального листа за один чатку середнього розміру D' зерна аустеніту менабо декілька проходів з обжимом на 15-50 ВІДСОТше ніж близько 120 мікрон у повторно нагрітому КІВ у міжкритичному інтервалі температур, який стальному слябі 20' перед гарячою деформацією нижчий температури фазового перетворення An Обробка у ВІДПОВІДНОСТІ з винаходом виключає Потім цей гарячекатаний лист піддають загартунадмірний ріст зерна аустеніту, який має місце при ванню при швидкості охолодження приблизно 10використанні більш високих температур підігріву, 40°С за секунду (18-72Т/сек) до температури притобто вищу, ніж приблизно 1095°С (2000°F) у звипинення загартування (ТПЗ), переважно нижче чайній ТМРП Щоб сприяти обумовленому динамітемператури фазового перетворення Ms плюс чною рекристалізацією подрібненню зерна, при 200°С (360°F), при якому загартування припинягарячій прокатці застосовуються великі обжими, ють У другому варіанті винаходу ТПЗ переважно більше 10% за один прохід, в інтервалі темперанижче приблизно температури фазового перетвотур, в якому відбувається рекристалізація аустенірення Ms плюс 100°С (180°F), краще нижче приту Як зображено на фіг2В, ВІДПОВІДНО ДО винахоблизно 350°С (662°F) В одному варіанті виконанду забезпечується середній попередній розмір ня винаходу стальний лист після припинення зерна аустеніту D, "(тобто d менше ЗО мікрон, загартування охолоджують на повітрі до темперакраще менше, ніж приблизно 20 мікрон, й найбітури навколишнього середовища льше переважно менше 10 мікрон, у стальному слябі 20" після гарячої прокатки (деформації) в Як буде зрозуміло спеціалістам, поняття «відінтервалі температур, в якому відбувається рекрисоток обжиму» по товщині належить до відсотка сталізація аустеніту, але до гарячої прокатки в зменшення товщини стального сляба або листа інтервалі температур, в якому не відбувається перед згаданим обжимом Тільки з метою поясрекристалізація аустеніту Крім того, для одержаннення, яке не обмежує обсяг винаходу, стальний ня ефективного зменшення росту зерна у напряму сляб товщиною приблизно 25,4см (10 дюймів) мопо товщині, великі обжими, переважно більше 70% жна обжати приблизно на 30% (відносний обжим сумарно, виконуються в інтервалі температур ниЗО ВІДСОТКІВ) у першому інтервалі температур до жче температури Тпг, але вище температури фатовщини близько 17,8см (7дюймів), потім обжати зового перетворення Агз На фіг2С показано, що приблизно на 80% (відносний обжим 80 ВІДСОТКІВ) ТМРП ВІДПОВІДНО до винаходу приводить до утвоу другому інтервалі температур до товщини прирення в аустеніті витягнутої структури у формі близно 3,6см (1,4дюйма), й потім обжати приблиз"перепічки" у готовому гарячекатаному стальному но на 30% (відносний обжим ЗО ВІДСОТКІВ) у трелисті 20'" з дуже дрібним діючим розміром зерна тьому інтервалі температур до товщини приблизно D'" у напрямі по товщині, наприклад, дійсний роз2,5см (1 дюйм) Під «слябом» у даному контексті мір зерна D'" менший, ніж близько 10 мікрон, перерозуміться плоска стальна заготовка будь-якого важно менший 8 мікрон і найменший 5 мікрон, що розміру збільшує міжфазну площу великокутових меж, Стальний сляб переважно нагрівають будьнаприклад, 21, на одиницю обсягу у стальному якими придатними засобами, щоб підвищити темлисті 20'", як буде зрозуміло спеціалістам Чистова пературу практично всього сляба, переважно прокатка у міжкритичному інтервалі температур всього сляба, до заданої температури підігріву, також приводить до "уплощения" у фериті, що наприклад, помістивши сляб у піч на деякий період утворюється у результаті розпаду аустеніту під час часу Конкретну температуру підігріву, яка повинна міжкритичного впливу, а це, в свою чергу, привовикористовуватися для якого-небудь складу сталі дить до зменшення його дійсного розміру зерна у межах даного винаходу, спеціаліст може легко ("середньої відстані сковзання") у напрямі по товвизначити експериментальне або шляхом розрахунків за допомогою придатних моделей Крім то 14 13 59426 го, спеціаліст зможе легко визначити температуру складається із почергових листів феритної м'якої печі й час нагріву, необхідний для підвищення тефази та другої твердої фази Така конфігурація, мператури практично всього сляба, переважно схематично зображена на фіг 1, приводить до сутвсього сляба, до необхідної температури нагріву, тєвої звивистості траєкторії тріщини 12 у напрямі звернувшись до стандартних публікацій в цій галупо товщині Це пояснюється тим, що тріщина 12, зі яка, наприклад, зароджується у феритній м'якій фазі 14, змінює плоскості, тобто змінює напрям на За винятком температури підігріву, яка налевеликокутовій поверхні розподілу і 8 між феритною жить практично до всього сляба, наступні темпефазою 14 та другою фазою 16 у результаті різної ратури, згадані при опису запропонованого спосоорієнтації плоскостей спайності та сковзання у цих бу обробки, є температурами, виміряними на двох фазах Поверхня розподілу 18 має високу поверхні сталі Температуру поверхні сталі можна СТІЙКІСТЬ міжфазного зв'язку, що викликає відхивиміряти, наприклад, за допомогою оптичного пілення тріщини 12 замість розриву міжфазного рометра або будь-якого іншого пристрою, придатзв'язку Крім того, коли тріщина 12 входить у другу ного для вимірювання температури поверхні сталі фазу 16, и поширення додатково гальмується, як Згадані тут швидкості охолодження належать до буде описано нижче Пластинчатий мартеншвидкостей у центрі або практично в центрі товсит/нижній бейніт у другій фазі існує у вигляді пащини листа, а температура припинення загартучок з великокутовими межами між ними У "перепівання (ТПЗ) є максимальною, або практично макчці" утворюється декілька пачок Це забезпечує симальною, температурою, яка досягається на додаткове поліпшення структури, що веде до збіповерхні листа, після припинення загартування за льшення звивистості у поширенні тріщин 12 через рахунок теплоти, яка передається із середини тодругу фазу у перепічці У результаті цього у двухвщини листа Наприклад, під час експериментальфазній структурі сталей ВІДПОВІДНО ДО винаходу них нагрівів складу сталі ВІДПОВІДНО ДО винаходу у значно збільшується опір поширенню тріщини 12 і центрі, або практично в центрі товщини стального дякуючи сукупності таких факторів, як багатошалиста, розташовували термопару для виміру темрова текстура, надлом плоскості тріщини на міжператури в центрі, а температуру поверхні виміфазних поверхнях розподілу й відхилення тріщини рювали за допомогою оптичного пірометра Виу другій фазі Це приводить до значного збільшензначають кореляцію між температурою у центрі й ня Sv й, отже, до зменшення ТПВК температурою поверхні для використання під час наступної обробки такого ж або практично такого Хоча описані вище мікроструктурні розв'язанж складу сталі, щоб можна було визначити темпеня корисні для зниження ТПВК у основному стальратуру в центрі шляхом прямого виміру темпераному листі, вони не повністю ефективні для збетури поверхні Спеціаліст зможе також визначити реження достатньо низької ТПВК у потрібну температуру й витрати охолоджувальної крупнозернистих областях ЗТВ при зварюванні рідини для досягнення потрібної швидкості приВІДПОВІДНО ДО даного винаходу запропонований скореного охолодження, звернувшись до опубліспосіб збереження достатньо низький ТПВК у крукованих стандартів у цій галузі пнозернистих областях ЗТВ при зварюванні за рахунок використання властивих ефектів легуючих При будь-якому складі сталі у рамках даного елементів, як буде описано нижче винаходу температура, яка визначає межу між діапазоном рекристалізації й діапазоном відсутноВизнані феритні сталі для кріогенних темперасті рекристалізації, тобто температура Тпг, залетур засновані на обсягово-центрованій кубічній жить від ХІМІЧНОГО складу сталі, особливо концент(ОЦК) кристалічній решітці Хоча така кристалічна рації вуглецю й ніобію, від температури система забезпечує можливість одержання висоповторного нагріву перед прокаткою й степінню кої МІЦНОСТІ економічним шляхом, и недолік заклюобжиму, яка забезпечується під час проходів прочається у різкому переході від в'язкого до крихкого катки Спеціалісти зможуть визначити цю темпераруйнування при зниженні температури Це можна, туру для конкретної сталі ВІДПОВІДНО винаходу ексв основному, пояснити високою чуттєвістю критичпериментальне або за допомогою модельних ної дозволеної напруги зсуву (КДНЗ (визначення розрахунків Аналогічно, температури фазового приводиться) до температури в ОЦК системах, де перетворення Аг-і, Агз, Ms, згадані у даному конКДНЗ різко зростає зі зменшенням температур, що тексті, спеціалісти зможуть визначити для будьутруднює процеси зсуву й, таким чином, в'язке якої стадії ВІДПОВІДНО до винаходу експериментаруйнування 3 другого боку, критична напруга для льним шляхом або за допомогою модельних розпроцесів крихкого руйнування, такого як руйнуванрахунків ня по плоскостях спайності, менш чуттєве до температури Тому із зниженням температури руйнуУ результаті описаної практики ТМРП забезвання по плоскостях спайності стає переважним печується високе значення Sv Крім того, двухфарежимом руйнування, який веде до зародження зна мікроструктура, яка отримується під час швиднизькоенергетичного крихкого руйнування КДНЗ є кого охолодження, додатково збільшує міжфазну характерною властивістю сталі, яка чуттєва до тієї площу за рахунок забезпечення багаточисельних легкості, з якою дислокації можуть поперечно сковеликокутових поверхонь розподілу й меж, тобто взатися при деформації, тобто сталь, у якої легше поверхонь розподілу феритна фаза/друга й межа відбувається поперечне сковзання, буде мати нипластинчатий мартенсит/нижній бейніт, як буде зьке КДНЗ, а отже й низьку ТПВК Відомо, що деякі обговорено нижче Дуже виражена текстура, яка гранецентровані кубічні (ГЦК) стабілізатори, такі, утворюється у результаті інтенсифікованої прокатяк Ni, допомагають поперечному сковзанню, тоді ки у міжкритичному діапазоні температур, створює як ОЦК-стабілізуючі легуючі елементи, такі як Si, багагошарову структуру у напрямі по товщині, яка 16 15 59426 Al, Mo, ІЧЬта V, перешкоджають поперечному скощоб задовольнити ці й ІНШІ ВИМОГИ даного винаховзанню У даному винаході вміст ГЦКДУ стабілізуючих легуючих елементів, таких як Ni, (3) Висока зварюваність при зварюванні з нипереважно оптимізовано з врахуванням вартості зькою погонною енергією та їх внеску у зниження ТПВК, при цьому легуванЗапропоновані сталі характеризуються висоня Ni переважно складає, принаймні, приблизно кою зварюваністю Найбільш важливою пробле1,0мас % й вище, ще краще, принаймні, приблизно мою, особливо при зварюванні з низькою погон1,5мас %, а вміст ОЦК-стабілізуючих легуючих ною енергією, є холодне або кисневе елементів у сталі суттєво зменшено розтріскування у крупнозернисті ЗТВ Було виявлено, що у запропонованих сталях на схильність У результаті внутрішнього та мікроструктурнодо холодного розтріскування особливий вплив го термічного поліпшення, обумовленого унікальвиявляє вміст вуглецю й тип мікроструктури ЗТВ, а ною комбінацією ХІМІЧНОГО складу й обробкою стане твердість й вуглецевий еквівалент, які раніше лей ВІДПОВІДНО до винаходу, сталі мають високу вважались важливими параметрами Щоб уникнуударну в'язкість при кріогенних температурах як в ти холодного розтріскування, коли сталь піддаєтьосновному листі, так і в ЗТВ після зварювання ся зварюванню без повторного нагрівання або при ТПВК в основному листі і в ЗТВ після зварювання низькому повторному нагріванні (нижче, ніж прив цих сталях нижчий, ніж приблизно - 73°С (близно 100°С (212°F), краща верхня межа дода100°F), й може бути нижчою, ніж приблизно -107°С вання вуглецю складає приблизно 0,1мас% У (-160°F) контексті даного винаходу без обмеження в будь(2) МІЦНІСТЬ на роз вища 830МПа якому аспекті під "зварюванням з низькою погон(120кілофунтів/кв дюйм) та однорідність мікроною енергією" розуміється зварювання з застосуструктури й властивостей по всій товщині ванням енергії дуги до приблизно 1,5 кілоджоулів МІЦНІСТЬ двухфазних мікрокомпозиційних стру(кДж) на міліметр (кДж/мм) (7,6кДж/дюйм) ктур визначається обсягною часткою й МІЦНІСТЮ складаючих фаз МІЦНІСТЬ другої фази (мартенМікроструктури нижнього бейніту або самовідсит/нижній бейніт) в основному залежить від вміспущеного пластинчатого мартенситу забезпечують ту вуглецю У даному винаході особливі зусилля високий опір холодному розтріскуванню Інші ленаправлені на забезпечення необхідної МІЦНОСТІ за гуючі елементи у запропонованих сталях старанно рахунок, в основному, регулювання обсягової часзбалансовані у ВІДПОВІДНОСТІ ДО ВИМОГ загартувантки другої фази, щоб забезпечити МІЦНІСТЬ при ня й МІЦНОСТІ, щоб забезпечити утворення цих бавідносно низькому вмісту вуглецю із супутніми жаних мікроструктур у крупнозернистій ЗТВ перевагами у частині зварюваності й високої удаРоль легуючих елементів у стальному слябі рної в'язкості ЯК В ОСНОВНІЙ сталі, так і в ЗТВ Для Нижче описується роль різних легуючих еледосягнення МІЦНОСТІ на розрив вище 830МПа ментів та кращі інтервали їх концентрації ВІДПОВІД(120кілофунтів/кв дюйм) та вище, обсягна частка НО до винаходу другої фази повинна бути переважно в інтервалі Вуглець (С) є одним з найбільш ефективних від приблизно 60-90об % Це досягається шляхом зміцнюючих елементів у сталі Він також з'єднувибору відповідної температури чистової прокатки ється з сильними карбідоутворюючими елементапри міжкритичній прокатці Переважний вміст С у ми у сталі, такими як Ті, Mb та V, забезпечуючи всьому сплаві складає мінімум приблизно гальмування росту зерен й дисперсійне отвердін0,04мас % для досягнення МІЦНОСТІ на розрив, ня Вуглець також підсилює прокалюваність, тобто принаймні, приблизно ЮООМПа (145кілофунтів/кв здатність утворювати більш тверду й стійку мікродюйм) структуру у сталі під час охолодження Якщо вміст вуглецю менший 0,04мас %, то цього, як правило, Хоча ІНШІ легуючі елементи крім С у запропонедостатньо для зміцнення, а саме, МІЦНІСТЬ на нованих сталях практично не мають значення для розрив вища 830МПа (120кілофунтів/кв дюйм), у максимально допустимої МІЦНОСТІ сталі, бажано, сталі Якщо вміст вуглецю вищий, ніж приблизно щоб ці елементи забезпечували необхідну однорі0,12мас %, то сталь, як правило, схильна до ходність мікроструктури й МІЦНІСТЬ по всій товщині лодного розтріскування під час зварювання, й для товщини листа більше 2,5см (1 дюйм) й інтерударна в'язкість знижується у стальному листі та в вала швидкостей охолодження, необхідних для ЗТВ після зварювання Вміст вуглецю у діапазоні забезпечення гнучкості обробки Це являється приблизно 0,04-0,12мас % є кращим для одержандуже важливим, оскільки дійсна швидкість охолоня необхідних мікроструктур ЗТВ, тобто самовіддження у середній частині товстого листа менша, пущеного пластинчатого мартенситу й нижнього ніж на поверхні Мікроструктура поверхні й центра бейніту Ще краще, щоб верхня межа вмісту вугможе таким чином бути абсолютно різною, якщо лецю складала приблизно 0,07мас % сталь не була спроектована так, щоб удалити її чуттєвість до різниці швидкостей охолодження Марганець (Мп) є матричним зміцнюючим поверхні й центра листа В цьому відношенні дуже елементом у сталях й також вносить великий внеефективні легуючі домішки Мп й Мо, й особливо сок у загартованість Мінімальна КІЛЬКІСТЬ комбіновані домішки Мо й В У даному винаході ці 0,5мас % Мп є кращою для досягнення необхідної добавки оптимізовані з вразуванням факторів провисокої МІЦНОСТІ при товщині листа, яка перевищує калювання, зварюваності, низької ТПВК й економіприблизно 2,5см (1 дюйм), а ще краще вміст, причності Як згадувалось раніше в даному описі, з наймні, приблизно 1,0мас % Мп Проте дуже велиточки зору зниження ТПВК важливо, щоб усі легукий вміст Мп може згубно вплинути на ударну в'язючі ОЦК домішки були зведені до мінімуму Кращі кість, тому у винаході кращою є верхня межа ХІМІЧНІ склади й інтервали визначені таким чином, приблизно 2,5мас % Мп Ця верхня межа також 18 17 59426 краща для суттєвого зменшення сегрегації по бором й ніобієм Проте Мо є сильним ОЦКцентральній лінії, яка виникає у безперервно розстабілізатором й підвищує ТПВК Надлишок Мо литих сталях з високим вмістом Мп, й супутній сприяє холодному розтріскуванню після зварюнеоднорідності мікроструктури й властивостей по вання й погіршує ударну в'язкість сталі у ЗТВ, тотовщині Найкраща верхня межа вмісту Мп скламу, якщо добавляється Мо, то краще, щоб його дає приблизно 1,8мас% Якщо збільшити вміст максимум становив 0,8мас % Найкраще при донікелю вище Змас %, то можна забезпечити необбавці Мо, щоб сталь містила, принаймні, приблизхідну високу МІЦНІСТЬ без добавки марганцю Тому но 0,1 мас % Мо й не більше ніж О.Змас % Мо у широкому розумінні краще мати вміст до приХром (Сг) має тенденцію підвищувати прокаблизно 2,5мас % марганцю люваність сталі при прямому загартуванні Сг також поліпшує корозійну СТІЙКІСТЬ й опір кисневому Кремній (Si) добавляють у сталь з метою розрозтріскуванню (КР) Подібно до Мо, надлишок Сг кислення, й для цього краще мати мінімум приблипідвищує холодне розтріскування у зварних вирозно 0,01 мас % Проте, Si Є СИЛЬНИМ ОЦКбах й погіршує в'язкість сталі й и ЗТВ, так що при стабілізатором й тому підвищує ТПВК, а також добавці Сг його вміст повинен переважно мати негативно впливає на ударну в'язкість 3 цієї примаксимум приблизно 1,0мас% Найкраще при дочини при добавці Si ЙОГО краща верхня межа побавці Сг мати його вміст у межах 0,2-0,6мас % винна бути приблизно 0,5мас % Si Краще, щоб верхня межа вмісту Si складала приблизно Нікель (Ni) є важливою легуючою добавкою до 0,1мас% Кремній не завжди необхідний для розпропонованих сталей для одержання необхідної кислення, оскільки цю ж функцію можуть виконуТПВК, особливо у ЗТВ Він є одним із самих сильвати алюміній або титан них ГЦК-стабілізаторів у сталі Добавка Ni у сталь підсилює поперечне сковзання й тим самим зниНіобій (Mb) добавляють для того, щоб сприяти жує ТПВК Хоча й не в такій мірі, як добавки Мо й подрібненню зерна мікроструктури катаної сталі, Мп, добавка Ni в сталь також поліпшує прокалющо поліпшує як МІЦНІСТЬ, так і ударну в'язкість Виваність й тим самим однорідність мікроструктури й падання карбіду ніобію під час гарячої прокатки властивостей по товщині у товстих розрізах (тобто служить для уповільнення рекристалізації й гальтовстіше, ніж приблизно 2,5см (1 дюйм) Для досямування росту зерен, забезпечуючи тим самим гнення необхідної ТПВК у ЗТВ зварювання мінімазасіб для подрібнення зерна аустеніту 3 цих прильний вміст Ni краще повинен складати приблизно чин краще мати вміст, принаймні, приблизно 1,0мас%, краще приблизно 1,5мас% Оскільки Ni 0 02мас % ніобію Проте Nb є сильним ОЦКє дорогоцінним легуючим елементом, для зменстабілізатором й тим самим підвищує ТПВК Дуже шення вартості сталі вміст Ni у сталі повинен бути велика КІЛЬКІСТЬ Nb може зашкодити зварюваності краще меншим, ніж приблизно З.Омас %, ще край ударній в'язкості ЗТВ, тому краще мати вміст ще 2,5мас %, а ще краще менше, ніж приблизно приблизно 0,1 мас % Найкраща верхня межа вмі2,0мас % й найкраще менше, ніж приблизно сту Nb складає приблизно 0,05мас % 1,8мас% Титан (Ті), ЯКЩО ЙОГО добавити у невеликій КІЛЬКОСТІ, ефективний для утворення частинок нітМідь (Си) є ГКЦ-стабілізатором у сталі Й у нериду титану (TiN), які зменшують розмір зерна у великих кількостях може внести внесок у зниження катаній структурі й ЗТВ сталі Тим самим поліпшуТПВК Си також підвищує корозійну й НІС СТІЙКІСТЬ ється ударна в'язкість сталі Ті добавляють у такій При більш високій КІЛЬКОСТІ Си викликає надлишКІЛЬКОСТІ, щоб співвідношення маси Ti/N складало кове дисперсійне твердіння за рахунок виділення краще 3/4 Ті Є СИЛЬНИМ ОЦК- стабілізатором й Є-МІДІ Це виділення, якщо воно не контролюється підвищує ТПВК Надлишок Ті негативно впливає належним чином, може підвищити ударну в'язкість на ударну в'язкість сталі із-за утворення більш й підвищити ТПВК як в основному листі, так і в крупних частинок TiN або карбіду титану (ТіС) ЗТВ Більш ВИСОКИЙ ВМІСТ Си може також обумовиВміст ТІ нижче приблизно 0,08мас % не може зати крихкість у процесі розливки й гарячої прокатки безпечити достатньо дрібне зерно або зв'язати N, сляба, так що потрібна сумісна добавка Ni для яке міститься у сталі, в TiN, тоді як більш ніж припригнічення цього ефекту Із згаданих вище приблизно О.ОЗмас % може викликати погіршення чин, коли у запропоновані сталі добавляється ударної в'язкості Ще краще сталь повинна містимідь, її верхня межа повинна становити приблизно ти, принаймні, приблизно 0,01 мас % Ті, але не 1,0мас % Си, найкраще приблизно 0,4мас % Си більше ніж приблизно 0,02мас % Ті Бор (В) у невеликих кількостях може суттєво АЛЮМІНІЙ (АІ) добавляють у сталі ВІДПОВІДНО ДО винаходу з метою розкислення Для цього кращим має бути вміст, принаймні приблизно 0,002мас % АІ, а ще краще, принаймні, приблизно 0,01 мас % АІ АІ зв'язує азот, розчинений у ЗТВ Проте АІ є сильним ОЦК-стабілізатором й тому підвищує ТПВК Якщо вміст АІ дуже високий, тобто вищий приблизно 0,05мас %, то існує тенденція до утворення включень типу окису алюмінію (АЬОз), які негативно впливають на ударну в'язкість сталі й її ЗТВ Ще кращою верхньою межею для вмісту АІ є приблизно О.ОЗмас % Молібден (Мо) підвищує прокалюваність сталі при прямому загартуванні, особливо у сукупності з підвищити прокалюваність сталі й сприяти утворенню мікроструктури пластинчатого мартенситу, нижнього бейніту й фериту у сталі за рахунок пригнічення утворення верхнього бейніту як у основному листі, так і в крупнозернистой ЗТВ Як правило, для досягнення цієї мети необхідно, принаймні, приблизно 0,0004мас % В Коли бор добавляють у запропоновані сталі, його вміст переважно повинен складати приблизно 0,0006-0,0020мас %, причому найкраща верхня межа повинна складати приблизно 0,0010 Проте бор може виявитися зайвим, якщо ІНШІ легуючі добавки у сталі забезпечують відповідну прокалюваність й потрібну мікроструктуру 20 19 59426 (4) Кращий склад сталі, коли необхідна після9мас %), які мають набагато меншу МІЦНІСТЬ (мензварювальна термообробка (ПЗТО) ше ніж приблизно 830МПа (120кілофунтів/кв дюйм) Для зниження ТПВК й забезпечення одноПЗТО, як правило, виконується при високій рідних механічних властивостей по всій товщині температурі, наприклад вище, ніж приблизно при товщині розрізу більше 2,5см (1дюйм) викори540°С (1000°F) Термічна дія ПЗТО може призвесстовується спеціальний ХІМІЧНИЙ склад й мікроти до втрати СТІЙКОСТІ основного листа, а також у структура Ці НОВІ сталі переважно містять менше ЗТВ після зварювання із-за пом'якшення мікроніж приблизно Змас % нікелю, мають МІЦНІСТЬ на структури, пов'язаного з відновленням субструктурозрив більше ніж 830МЛА (120кілофунтів/кв ри (тобто до втрати переваг, забезпечених обробдюйм), краще більше, ніж приблизно 860МПа кою) й до збільшення часток цементіта Для (125кілофунтів/кв дюйм) й найкраще більше, ніж усунення цієї проблеми ХІМІЧНИЙ склад основної приблизно 900МПа (130кілофунтів/кв дюйм), темсталі, описаний вище, краще модифікують шляхом пературу переходу із в'язкого стану у крихкий добавки невеликої КІЛЬКОСТІ ванадію Ванадій до(ТВПК) нижчу, ніж приблизно -730°С (-100°F) й бавляють для забезпечення дисперсійного отвермають високу ударну в'язкість при ТПВК Нові стадіння за рахунок формування дрібних часток карлі можуть мати МІЦНІСТЬ на розриє вищу, ніж прибіду ванадію (VC) в основній сталі й ЗТВ після близно 930МПа (135кілофунтів/кв дюйм), або виПЗТО Це отвердіння призначено для компенсації ще, ніж приблизно 965МПа (140кілофунтів/кв втрат МІЦНОСТІ після ПЗТО Проте, варто уникати дюйм), або ще вищу, ніж приблизно ЮООМПа надлишкового VC отвердіння, оскільки воно може (145кілофунтів/кв дюйм) Якщо бажано поліпшити погіршити ударну в'язкість й підвищити ТВПК як в характеристики після зварювання, то вміст нікелю основному листі, так і в ЗТВ 3 цих причин у даноу цих сталях можна збільшити до рівня вищого, ніж му винаході краща верхня межа вмісту V складає приблизно Змас % Очікується, що добавка кожно0,1мас% Нижня межа краще повинна складати го 1мас % нікелю знижує ТПВК сталі приблизно на приблизно 0,02мас % Найкраща добавка V у 10°С (18°F) Вміст нікелю переважно повинен бути сталь складає приблизно 0,03-0,05мас % меншим, ніж 9мас %, краще меншим, ніж приблизТака унікальна комбінація властивостей у стано бмас % Вміст нікелю краще мінімізувати, щоб лях ВІДПОВІДНО до винаходу забезпечує економічну знизити вартість сталі технологію для окремих операцій при кріогенних температурах, наприклад, для зберігання й трансНезважаючи на те, що винахід описаний на портування природного газу при низьких темпераоснові кращих варіантів його виконання, в нього турах Ці НОВІ сталі можуть забезпечити суттєву можуть бути внесені зміни, які не виходять за межі матеріальну економію для застосувань при кріообсягу винаходу, який визначається нижчепривегенних температурах порівнянне з відомими проденою формулою винаходу мисловими сталями, для яких, як правило, потрібРозшифровка термінів ний більш високий вміст нікелю (до приблизно Температура фазового перетворення АСі Температура фазового перетворення АСз АІ2О3 Температура фазового перетворення An Температура фазового перетворення Агз ОЦК Швидкість охолодження КРНС (критична дозволена напруга зсуву) Кріогенна температура ТПВК (температура переходу із в'язкого стану у крихкий)і Суттєво ГЦК Зерно Межа зерна ЗТВ Температура, при якій при нагріванні починає утворюватися аустеніт Температура, при якій при нагріванні закінчується перетворення фериту в аустеніт, Окис алюмінію, Температура, при якій при охолодженні закінчується перетворення аустеніту у ферит або у ферит і цементіт, Температура, при якій при охолодженні починається перетворення аустеніту ферит, Обсягово-центрована кубічна структура, Швидкість охолодження у центрі або практично у центрі товщини листа, Характерна властивість сталі, чутлива до тієї легкості, з якою дислокації можуть поперечно сковзатися при деформації, тобто сталь, в якій легше відбувається поперечне сковзання, має низьке КРНС, а отже й низьку ТПВК, Будь-яка температура нижча - 40°С (-40°F) Розмежовує два режима руйнування у конструкційних сталях, при температурах нижче ТПВК руйнування відбувається як низькоенергетичнии (крихкий) надлом, а при температурах вище ТПВК - як високоенергетичний в'язкий надлом, Практично ЮОоб %, Гранецентрована кубічна структура, Окремий кристал у полікристалічному матеріалі Вузька зона у металі, яка відповідає переходу від однієї кристалографічної орієнтації до іншої, й розподіляюча тим самим одне зерно від іншого, Зона термічного впливу, 21 KP Великокутова, межа або поверхня розподілу Великокутова межа зерна ВМНЛ Міжкритичний Міжкритичний інтервал температур Низьколегована сталь 59426 22 Кисневе розтріскування, Межа або поверхня розподілу, яка ефективно поводіть себе як великокутова межа зерна, тобто намагається відхилити тріщину, яка поширюється, або руйнування й тим самим викликає звивистість ходу руйнування, Межа зерна, яка розділяє два суміжних зерна, кристалографічна орієнтація яких відрізняється більше на приблизно 8°, Високоміцна низьколегована Нагрітий (або повторно нагрітий) до температури в інтервалі від температури фазового перетворення Асі до температури фазового перетворення Асз, Приблизно від температури фазового перетворення Асі до температури фазового Асз при нагріванні, й від температури фазового перетворення Агз до температури фазового перетворення An при охолодженні, Сталь, яка містить залізо й менше, ніж приблизно Юмас % легуючих добавок, Зварювання з низькою поЗварювання з енергією дуги приблизно до 2,5кДж/мм (7,6кДж/дюйм), гонною енергією МА Мартенсит-аустеніт Середня відстань сковзанЕфективний розмір зерна, ня Температура фазового пеТемпература, при якій при охолодженні починається перетворення аустеніту ретворення у мартенсит, Ms Використовується при опису винаходу у значенні принаймні, приблизно Переважно 50об %, Середній розмір зерна аустеніту у гарячекатаному стальному листі перед Попередній розмір зерна прокаткою у інтервалі, температур, в якому не відбувається і рекристалізація аустеніту аустеніту, У контексті даного винаходу означає прискорене охолодження будь-яким способом, при якому використовується рідина, вибрана з розрахунку и власЗагартування тивості збільшувати швидкість охолодження сталі, на противагу повітряному охолодженню, Максимальна або практично максимальна температура, яка досягається на Температура припинення поверхні листа після припинення загартування у результаті передачі тепла із загартування (ТПЗ) середини товщини листа, Сляб Стальна деталь будь-якого розміру, Загальна міжфазна площа великокутових меж на одиницю обсягу у стальноSv му листі, При екзамені на розрив відношення і максимального навантаження до вихідМІЦНІСТЬ на розрив ної площі поперечного розрізу, ТіС Карбід титану TiN Нітрид титану, Температура Тпг Температура, нижче якої не відбувається рекристалізація аустеніту, ТМРП Обробка за допомогою термомеханічної регульованої прокатки, 18 ФІГ.1 23 ФІГ .2 Л Комп'ютерна верстка Е Ярославцева 59426 ФІГ.2В Ф1Г.2С Підписано до друку 06 10 2003 Тираж39 прим Міністерство освіти і науки України Державний департамент інтелектуальної власності, Львівська площа, 8, м Київ, МСП, 04655, Україна ТОВ "Міжнародний науковий комітет", вул Артема, 77, м Київ, 04050, Україна

ДивитисяДодаткова інформація

Назва патенту англійськоюUltra-high strength hardened double purpose steel with perfect criogenic temperature

Назва патенту російськоюСверхвысокопрочная усиленная двойного назначения сталь с идеальной криогенной температурой

МПК / Мітки

МПК: C21D 8/02, C22C 38/08

Мітки: двофазної, лист, поширення, спосіб, сталі, виготовлення, листа, опору, тріщин, листі, підвищення

Код посилання

<a href="https://ua.patents.su/12-59426-sposib-vigotovlennya-lista-iz-dvofazno-stali-list-iz-dvofazno-stali-ta-sposib-pidvishhennya-oporu-dvofazno-stali-do-poshirennya-trishhin-u-listi.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення листа із двофазної сталі, лист із двофазної сталі та спосіб підвищення опору двофазної сталі до поширення тріщин у листі</a>

Попередній патент: Спосіб виготовлення листа із сталі, лист із сталі та спосіб підвищення опору сталі до розповсюдження тріщин у листі

Наступний патент: Спосіб обробки суміші рідких вуглеводнів і пристрій для його здійснення (варіанти)

Випадковий патент: Спосіб одержання електрохімічного мідного порошку