Спосіб одержання гранул металу

Формула / Реферат

1. Спосіб одержання гранул металу, який включає нагрівання матеріалу, що включає речовину, яка містить оксид металу, і вуглецевмісний відновник, для відновлення оксиду металу, що міститься в матеріалі, і додаткове нагрівання одержаного металу для розплавлення металу з одночасним забезпеченням можливості відділення металу від побічного продукту шлакового компонента і забезпеченням можливості піддавання когезії побічного продукту - шлакового компонента, в якому в матеріал додають прискорювач когезії побічного шлакового продукту.

2. Спосіб за п. 1, який відрізняється тим, що вміст прискорювача когезії в матеріалі знаходиться в діапазоні від 0,2 до 2,5% за масою.

3. Спосіб за пп. 1 або 2, який відрізняється тим, що матеріал являє собою суміш порошків речовини, що містить оксид металу, вуглецевмісного відновника і прискорювача когезії.

4. Спосіб за п. 3, який відрізняється тим, що суміш формують в котуни або брикети, або формують пресуванням в компактну форму і використовують як матеріал.

5. Спосіб за пп. 1 або 2, який відрізняється тим, що прискорювач когезії включає щонайменше одну з наступних речовин: фторид кальцію, оксид бору, карбонат натрію і оксид натрію.

6. Спосіб за п. 5, який відрізняється тим, що як прискорювач когезії використовують флюорит (плавиковий шпат).

7. Спосіб за п. 1, який відрізняється тим, що для нагрівання і відновлення матеріалу використовують піч з рухомим подом.

8. Спосіб за п. 1, який відрізняється тим, що для нагрівання і відновлення матеріалу використовують піч з обертовим подом.

9. Спосіб за пп. 7 або 8, який відрізняється тим, що на під печі заздалегідь настеляють шар вуглецевмісного матеріалу, а потім подають матеріал для нагрівання і відновлення.

10. Спосіб за п. 1, який відрізняється тим, що оксидом металу є оксид заліза.

11. Спосіб за п. 1, який відрізняється тим, що речовина, яка містить оксид металу, включає щонайменше одну з наступних речовин: залізна руда, пил сталеплавильного виробництва, відходи сталеплавильного виробництва і металевий скрап.

12. Спосіб за п. 11, який відрізняється тим, що як пил сталеплавильного виробництва використовують пил, одержаний під час виробництва зливків нержавіючої сталі, з якого вилучають цінні метали.

Текст

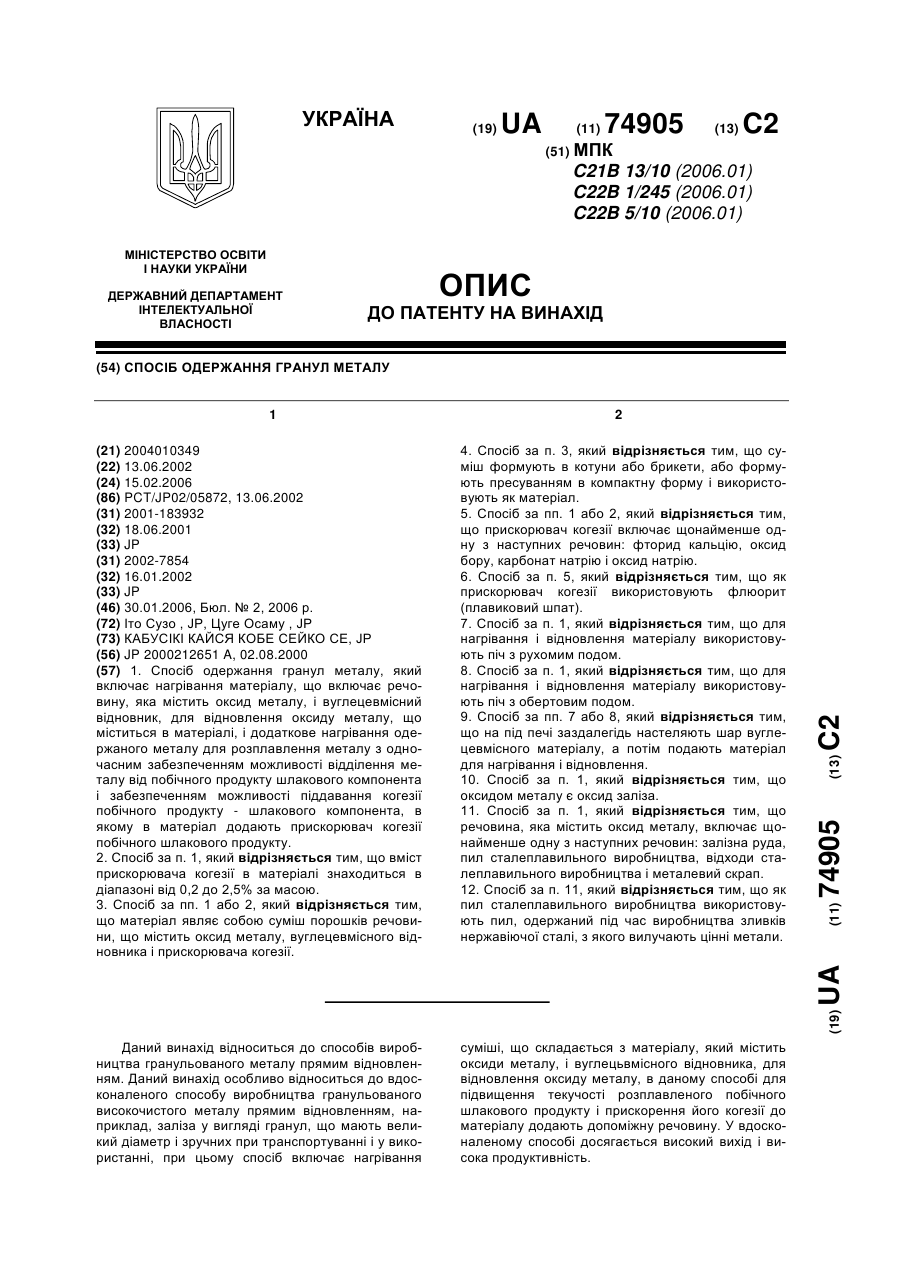

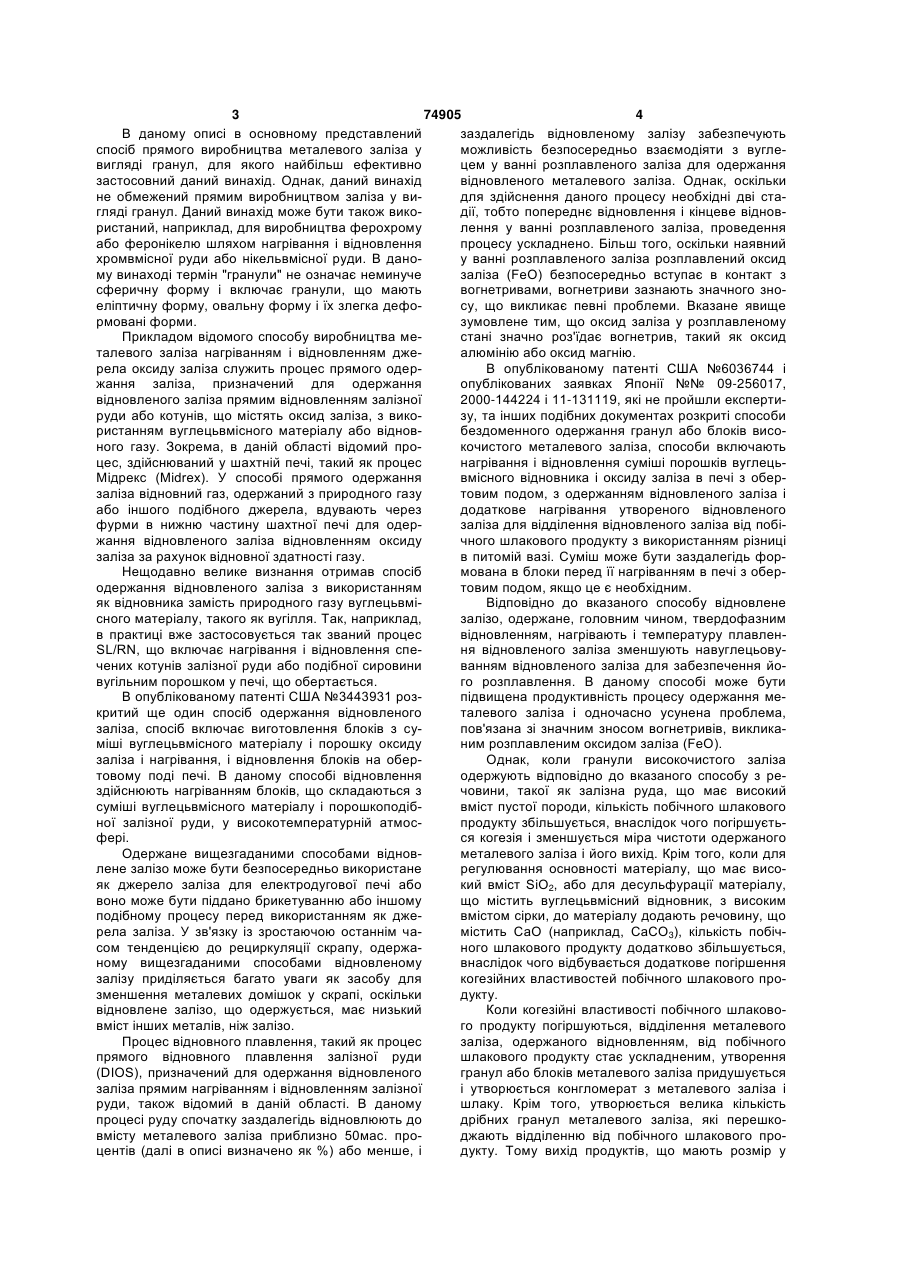

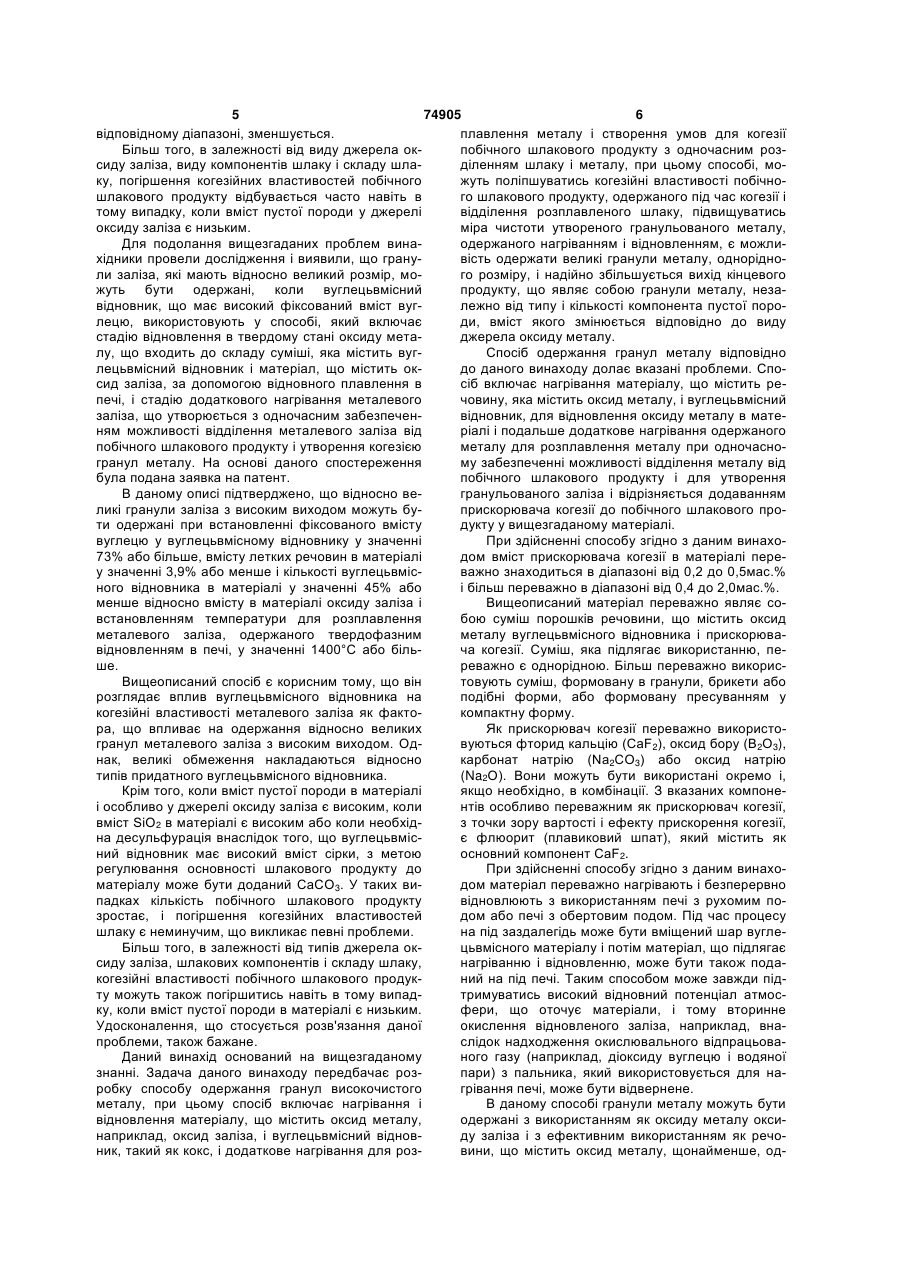

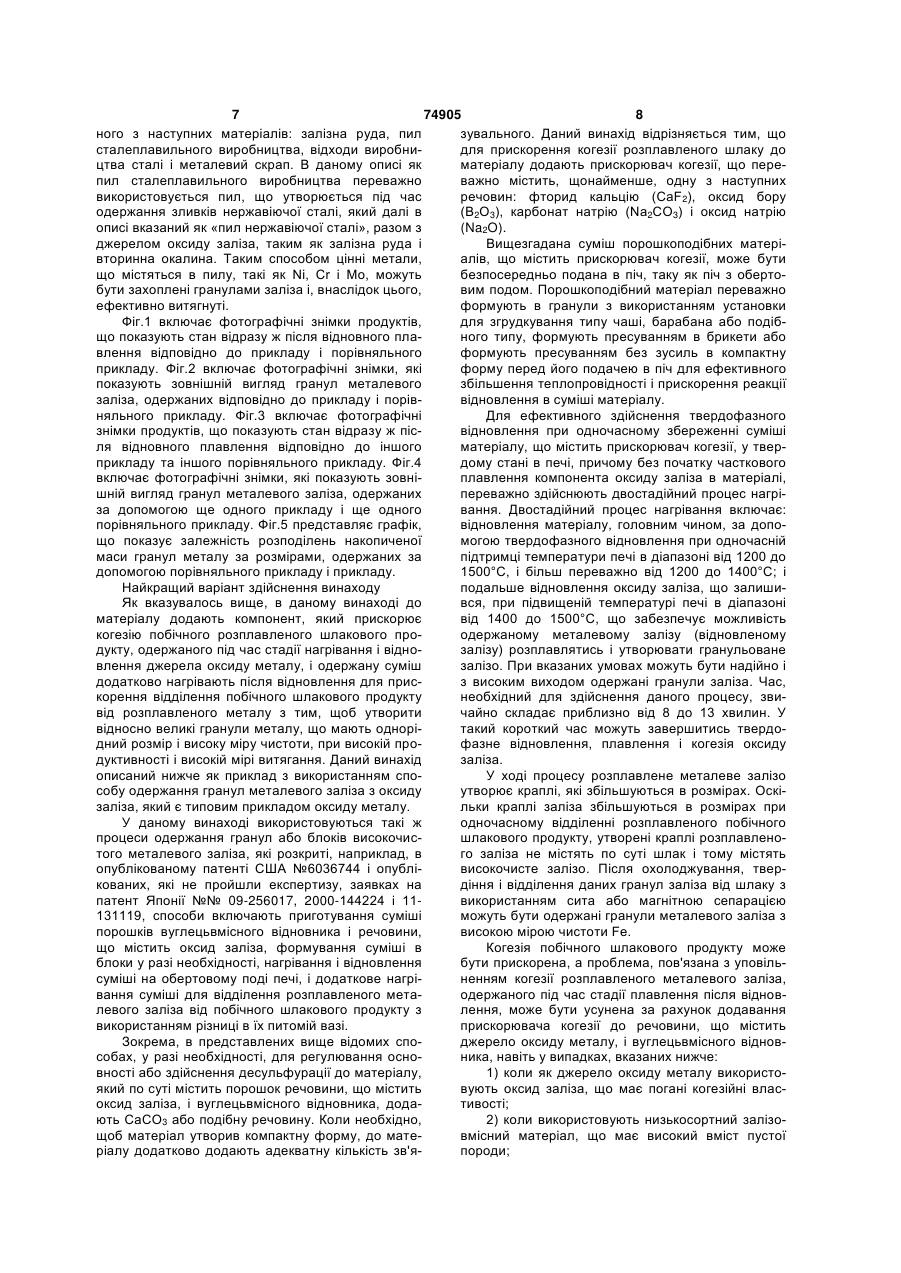

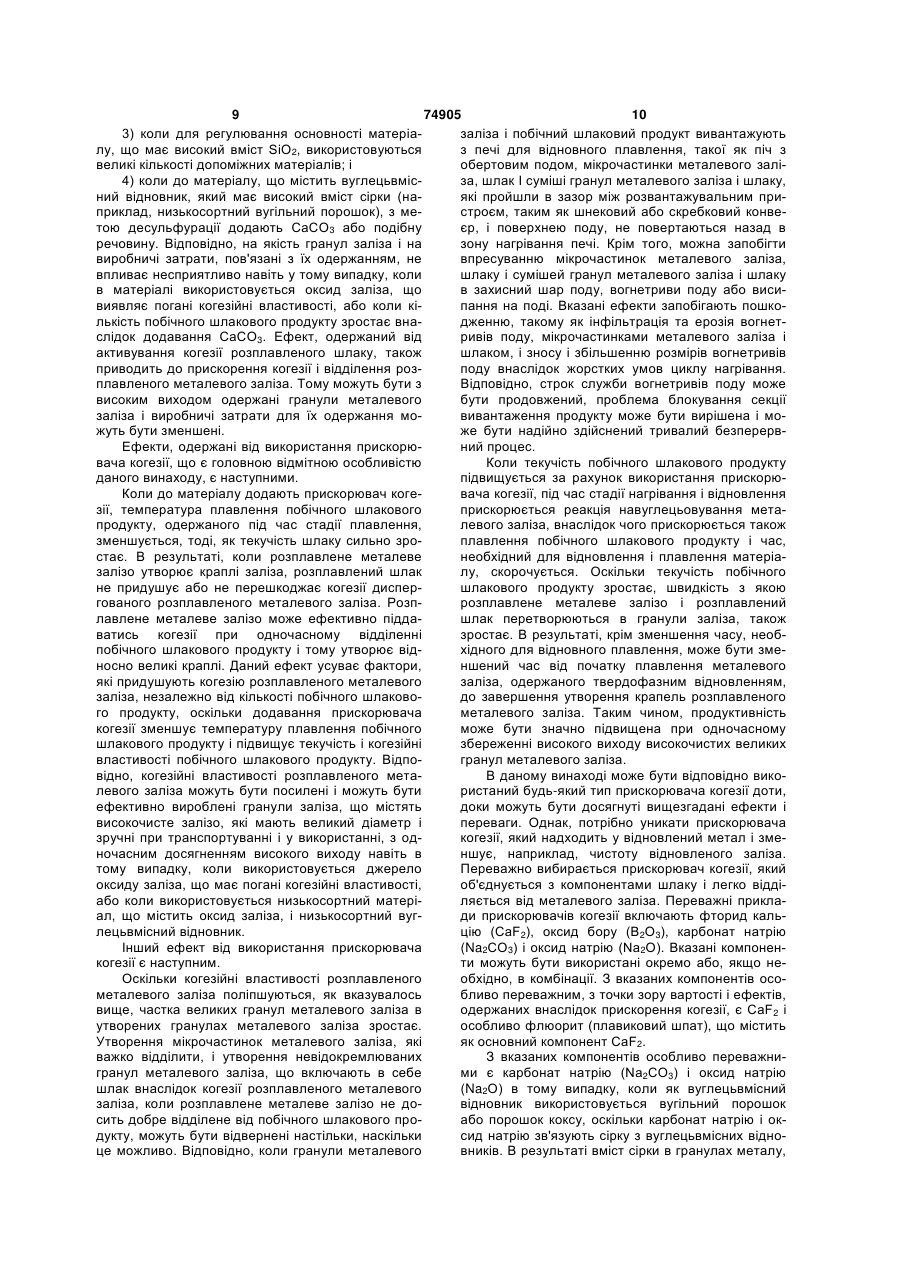

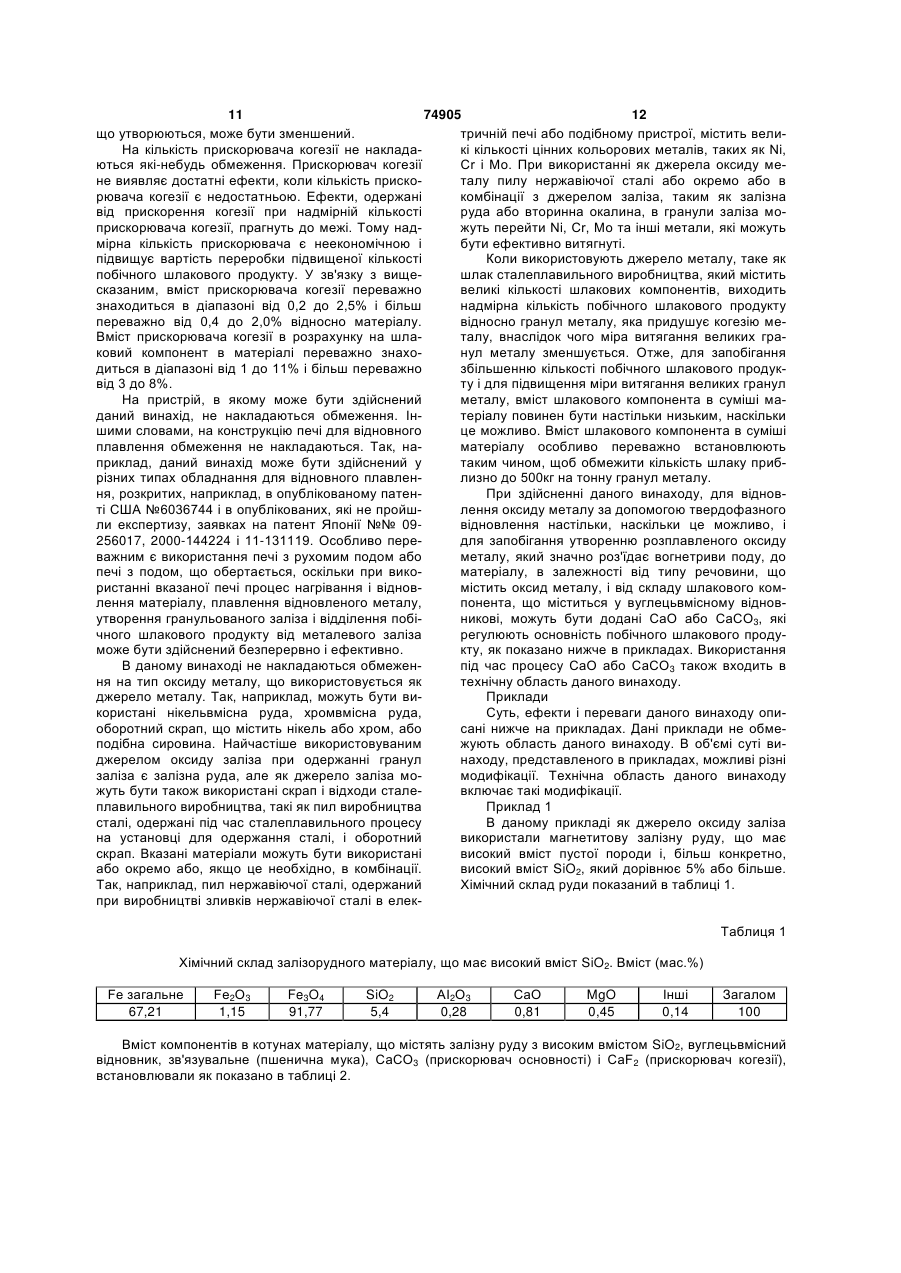

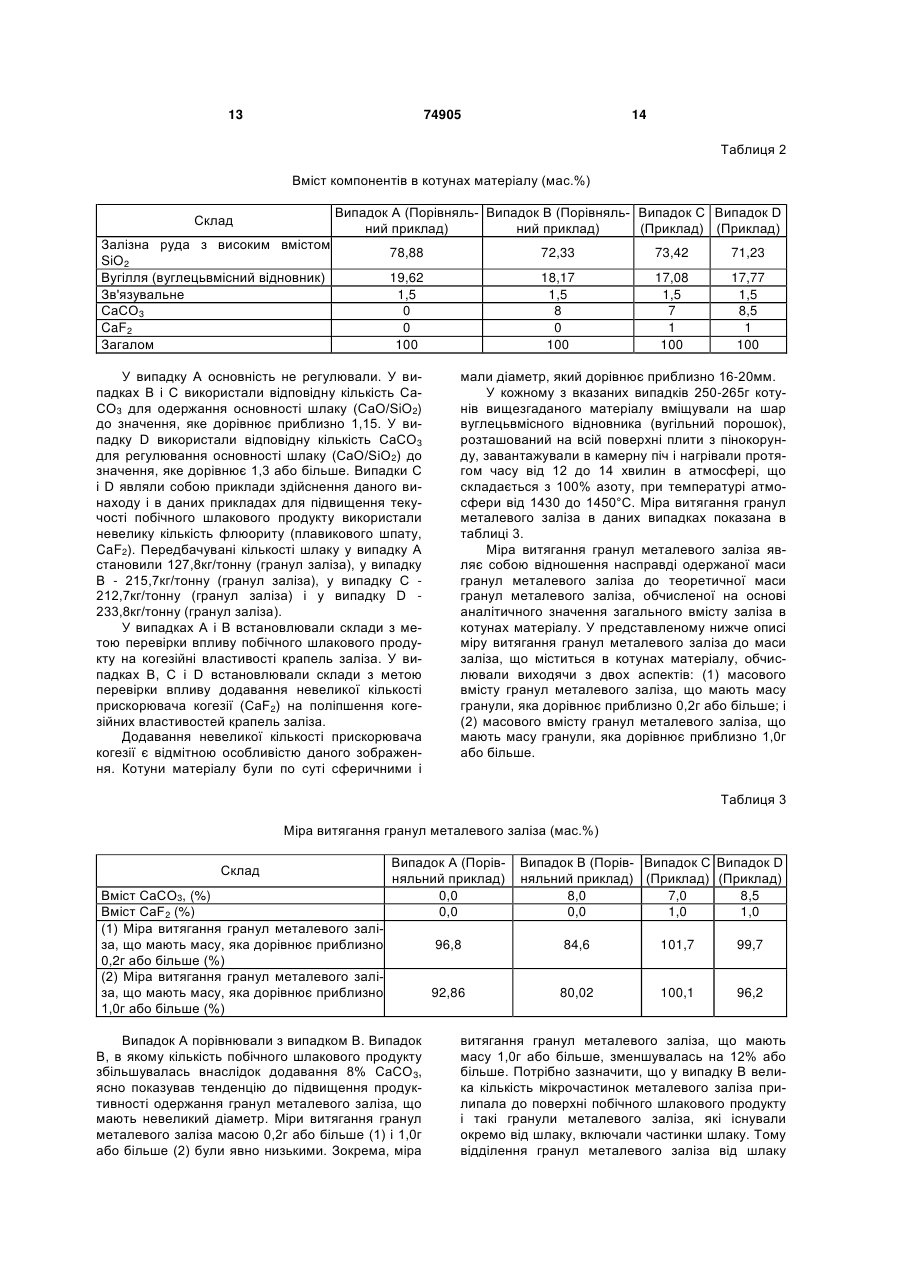

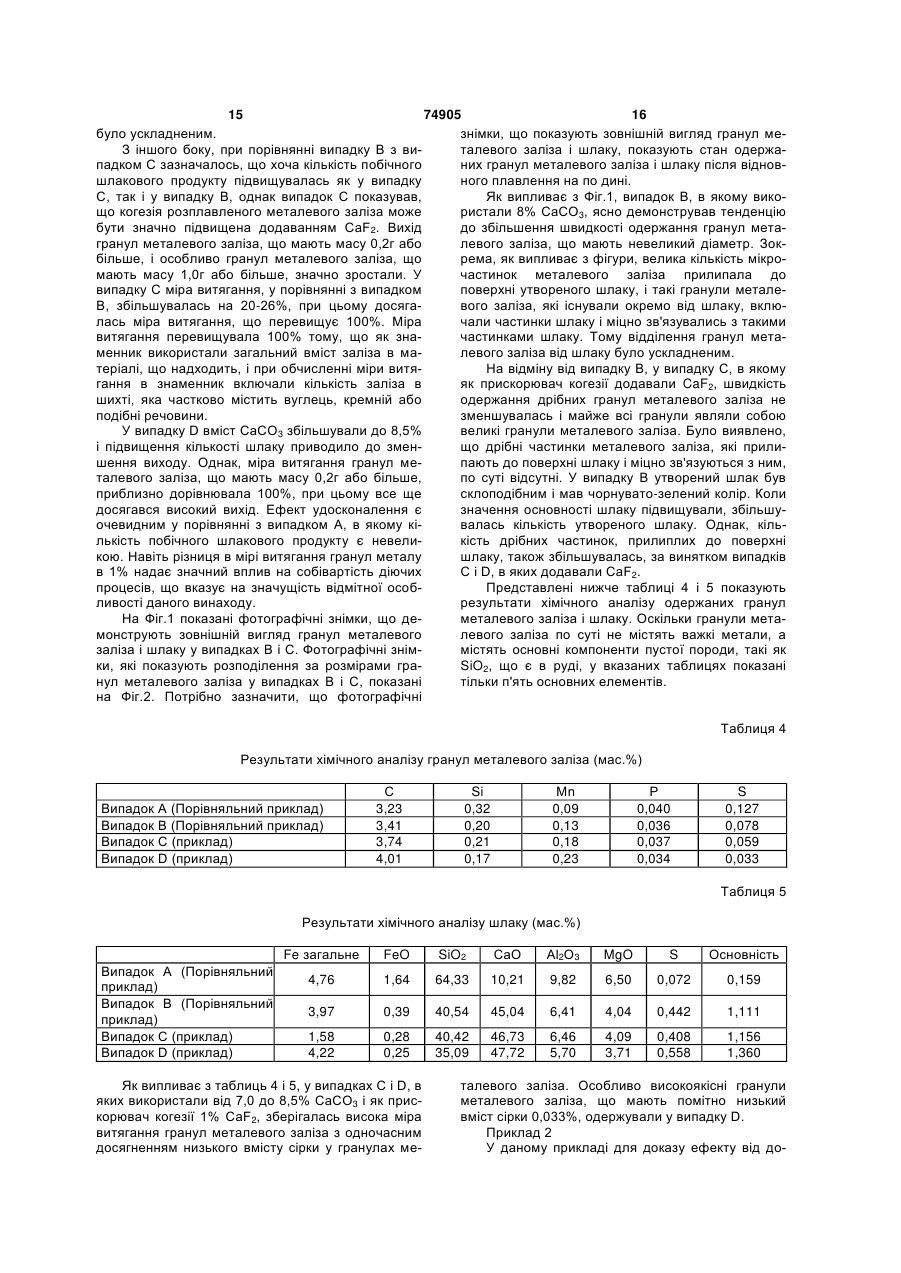

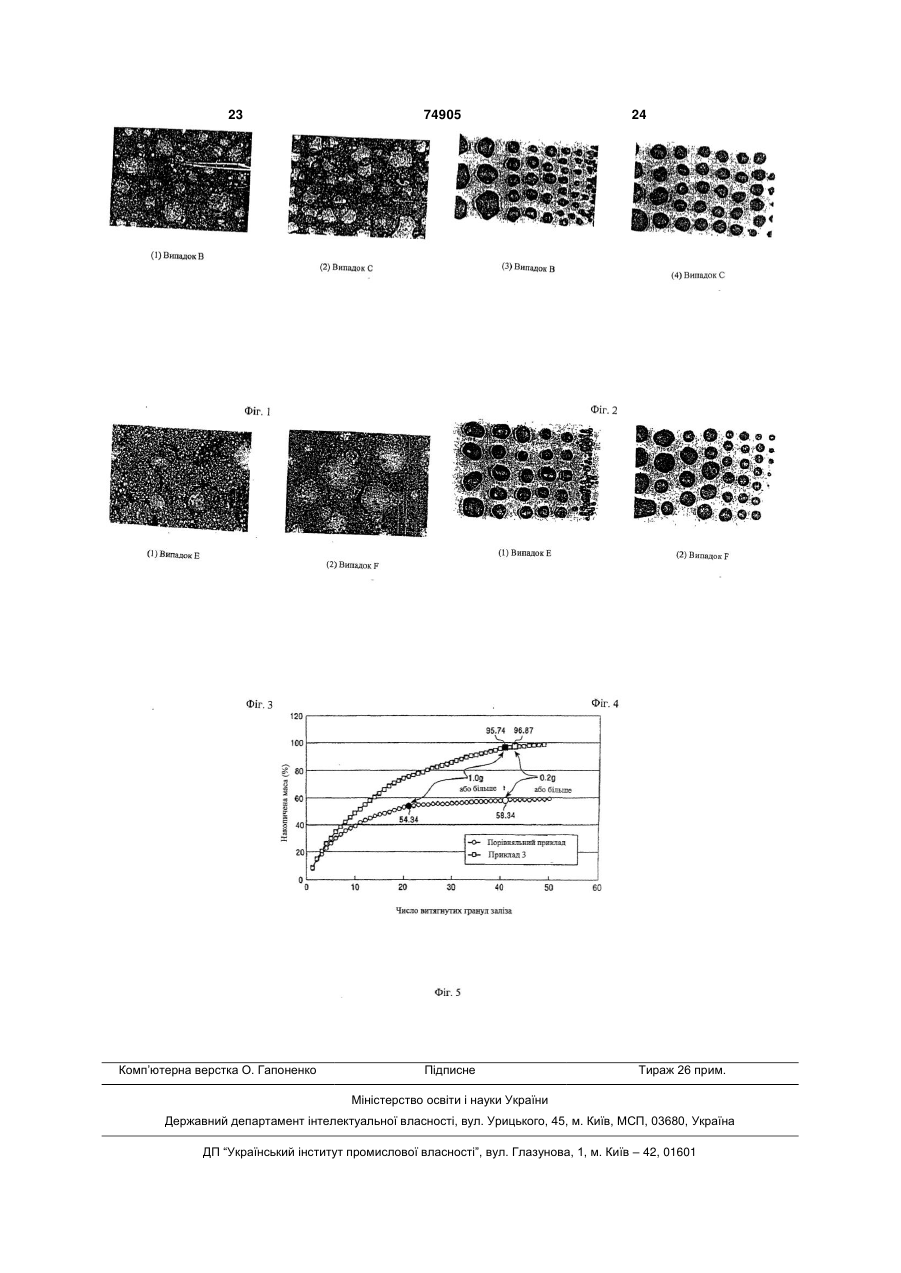

1. Спосіб одержання гранул металу, який включає нагрівання матеріалу, що включає речовину, яка містить оксид металу, і вуглецевмісний відновник, для відновлення оксиду металу, що міститься в матеріалі, і додаткове нагрівання одержаного металу для розплавлення металу з одночасним забезпеченням можливості відділення металу від побічного продукту шлакового компонента і забезпеченням можливості піддавання когезії побічного продукту - шлакового компонента, в якому в матеріал додають прискорювач когезії побічного шлакового продукту. 2. Спосіб за п. 1, який відрізняється тим, що вміст прискорювача когезії в матеріалі знаходиться в діапазоні від 0,2 до 2,5% за масою. 3. Спосіб за пп. 1 або 2, який відрізняється тим, що матеріал являє собою суміш порошків речовини, що містить оксид металу, вуглецевмісного відновника і прискорювача когезії. C2 2 (11) 1 3 74905 4 В даному описі в основному представлений заздалегідь відновленому залізу забезпечують спосіб прямого виробництва металевого заліза у можливість безпосередньо взаємодіяти з вуглевигляді гранул, для якого найбільш ефективно цем у ванні розплавленого заліза для одержання застосовний даний винахід. Однак, даний винахід відновленого металевого заліза. Однак, оскільки не обмежений прямим виробництвом заліза у видля здійснення даного процесу необхідні дві стагляді гранул. Даний винахід може бути також викодії, тобто попереднє відновлення і кінцеве відновристаний, наприклад, для виробництва ферохрому лення у ванні розплавленого заліза, проведення або феронікелю шляхом нагрівання і відновлення процесу ускладнено. Більш того, оскільки наявний хромвмісної руди або нікельвмісної руди. В даноу ванні розплавленого заліза розплавлений оксид му винаході термін "гранули" не означає неминуче заліза (FeO) безпосередньо вступає в контакт з сферичну форму і включає гранули, що мають вогнетривами, вогнетриви зазнають значного зноеліптичну форму, овальну форму і їх злегка дефосу, що викликає певні проблеми. Вказане явище рмовані форми. зумовлене тим, що оксид заліза у розплавленому Прикладом відомого способу виробництва местані значно роз'їдає вогнетрив, такий як оксид талевого заліза нагріванням і відновленням джеалюмінію або оксид магнію. рела оксиду заліза служить процес прямого одерВ опублікованому патенті США №6036744 і жання заліза, призначений для одержання опублікованих заявках Японії №№ 09-256017, відновленого заліза прямим відновленням залізної 2000-144224 і 11-131119, які не пройшли експертируди або котунів, що містять оксид заліза, з викозу, та інших подібних документах розкриті способи ристанням вуглецьвмісного матеріалу або відновбездоменного одержання гранул або блоків висоного газу. Зокрема, в даній області відомий прокочистого металевого заліза, способи включають цес, здійснюваний у шахтній печі, такий як процес нагрівання і відновлення суміші порошків вуглецьМідрекс (Midrex). У способі прямого одержання вмісного відновника і оксиду заліза в печі з оберзаліза відновний газ, одержаний з природного газу товим подом, з одержанням відновленого заліза і або іншого подібного джерела, вдувають через додаткове нагрівання утвореного відновленого фурми в нижню частину шахтної печі для одерзаліза для відділення відновленого заліза від побіжання відновленого заліза відновленням оксиду чного шлакового продукту з використанням різниці заліза за рахунок відновної здатності газу. в питомій вазі. Суміш може бути заздалегідь форНещодавно велике визнання отримав спосіб мована в блоки перед її нагріванням в печі з оберодержання відновленого заліза з використанням товим подом, якщо це є необхідним. як відновника замість природного газу вуглецьвміВідповідно до вказаного способу відновлене сного матеріалу, такого як вугілля. Так, наприклад, залізо, одержане, головним чином, твердофазним в практиці вже застосовується так званий процес відновленням, нагрівають і температуру плавленSL/RN, що включає нагрівання і відновлення спеня відновленого заліза зменшують навуглецьовучених котунів залізної руди або подібної сировини ванням відновленого заліза для забезпечення йовугільним порошком у печі, що обертається. го розплавлення. В даному способі може бути В опублікованому патенті США №3443931 розпідвищена продуктивність процесу одержання мекритий ще один спосіб одержання відновленого талевого заліза і одночасно усунена проблема, заліза, спосіб включає виготовлення блоків з супов'язана зі значним зносом вогнетривів, викликаміші вуглецьвмісного матеріалу і порошку оксиду ним розплавленим оксидом заліза (FeO). заліза і нагрівання, і відновлення блоків на оберОднак, коли гранули високочистого заліза товому поді печі. В даному способі відновлення одержують відповідно до вказаного способу з рездійснюють нагріванням блоків, що складаються з човини, такої як залізна руда, що має високий суміші вуглецьвмісного матеріалу і порошкоподібвміст пустої породи, кількість побічного шлакового ної залізної руди, у високотемпературній атмоспродукту збільшується, внаслідок чого погіршуєтьфері. ся когезія і зменшується міра чистоти одержаного Одержане вищезгаданими способами відновметалевого заліза і його вихід. Крім того, коли для лене залізо може бути безпосередньо використане регулювання основності матеріалу, що має висояк джерело заліза для електродугової печі або кий вміст SiO2, або для десульфурації матеріалу, воно може бути піддано брикетуванню або іншому що містить вуглецьвмісний відновник, з високим подібному процесу перед використанням як джевмістом сірки, до матеріалу додають речовину, що рела заліза. У зв'язку із зростаючою останнім чамістить СаО (наприклад, СаСО3), кількість побічсом тенденцією до рециркуляції скрапу, одержаного шлакового продукту додатково збільшується, ному вищезгаданими способами відновленому внаслідок чого відбувається додаткове погіршення залізу приділяється багато уваги як засобу для когезійних властивостей побічного шлакового прозменшення металевих домішок у скрапі, оскільки дукту. відновлене залізо, що одержується, має низький Коли когезійні властивості побічного шлакововміст інших металів, ніж залізо. го продукту погіршуються, відділення металевого Процес відновного плавлення, такий як процес заліза, одержаного відновленням, від побічного прямого відновного плавлення залізної руди шлакового продукту стає ускладненим, утворення (DIOS), призначений для одержання відновленого гранул або блоків металевого заліза придушується заліза прямим нагріванням і відновленням залізної і утворюється конгломерат з металевого заліза і руди, також відомий в даній області. В даному шлаку. Крім того, утворюється велика кількість процесі руду спочатку заздалегідь відновлюють до дрібних гранул металевого заліза, які перешковмісту металевого заліза приблизно 50мас. проджають відділенню від побічного шлакового процентів (далі в описі визначено як %) або менше, і дукту. Тому вихід продуктів, що мають розмір у 5 74905 6 відповідному діапазоні, зменшується. плавлення металу і створення умов для когезії Більш того, в залежності від виду джерела окпобічного шлакового продукту з одночасним розсиду заліза, виду компонентів шлаку і складу шладіленням шлаку і металу, при цьому способі, моку, погіршення когезійних властивостей побічного жуть поліпшуватись когезійні властивості побічношлакового продукту відбувається часто навіть в го шлакового продукту, одержаного під час когезії і тому випадку, коли вміст пустої породи у джерелі відділення розплавленого шлаку, підвищуватись оксиду заліза є низьким. міра чистоти утвореного гранульованого металу, Для подолання вищезгаданих проблем винаодержаного нагріванням і відновленням, є можлихідники провели дослідження і виявили, що гранувість одержати великі гранули металу, однорідноли заліза, які мають відносно великий розмір, мого розміру, і надійно збільшується вихід кінцевого жуть бути одержані, коли вуглецьвмісний продукту, що являє собою гранули металу, незавідновник, що має високий фіксований вміст вуглежно від типу і кількості компонента пустої поролецю, використовують у способі, який включає ди, вміст якого змінюється відповідно до виду стадію відновлення в твердому стані оксиду метаджерела оксиду металу. лу, що входить до складу суміші, яка містить вугСпосіб одержання гранул металу відповідно лецьвмісний відновник і матеріал, що містить окдо даного винаходу долає вказані проблеми. Спосид заліза, за допомогою відновного плавлення в сіб включає нагрівання матеріалу, що містить репечі, і стадію додаткового нагрівання металевого човину, яка містить оксид металу, і вуглецьвмісний заліза, що утворюється з одночасним забезпеченвідновник, для відновлення оксиду металу в матеням можливості відділення металевого заліза від ріалі і подальше додаткове нагрівання одержаного побічного шлакового продукту і утворення когезією металу для розплавлення металу при одночасногранул металу. На основі даного спостереження му забезпеченні можливості відділення металу від була подана заявка на патент. побічного шлакового продукту і для утворення В даному описі підтверджено, що відносно вегранульованого заліза і відрізняється додаванням ликі гранули заліза з високим виходом можуть буприскорювача когезії до побічного шлакового проти одержані при встановленні фіксованого вмісту дукту у вищезгаданому матеріалі. вуглецю у вуглецьвмісному відновнику у значенні При здійсненні способу згідно з даним винахо73% або більше, вмісту летких речовин в матеріалі дом вміст прискорювача когезії в матеріалі переу значенні 3,9% або менше і кількості вуглецьвмісважно знаходиться в діапазоні від 0,2 до 0,5мас.% ного відновника в матеріалі у значенні 45% або і більш переважно в діапазоні від 0,4 до 2,0мас.%. менше відносно вмісту в матеріалі оксиду заліза і Вищеописаний матеріал переважно являє совстановленням температури для розплавлення бою суміш порошків речовини, що містить оксид металевого заліза, одержаного твердофазним металу вуглецьвмісного відновника і прискорювавідновленням в печі, у значенні 1400°С або більча когезії. Суміш, яка підлягає використанню, пеше. реважно є однорідною. Більш переважно викорисВищеописаний спосіб є корисним тому, що він товують суміш, формовану в гранули, брикети або розглядає вплив вуглецьвмісного відновника на подібні форми, або формовану пресуванням у когезійні властивості металевого заліза як фактокомпактну форму. ра, що впливає на одержання відносно великих Як прискорювач когезії переважно використогранул металевого заліза з високим виходом. Одвуються фторид кальцію (CaF2), оксид бору (В2О3), нак, великі обмеження накладаються відносно карбонат натрію (Na2СО3) або оксид натрію типів придатного вуглецьвмісного відновника. (Na2O). Вони можуть бути використані окремо і, Крім того, коли вміст пустої породи в матеріалі якщо необхідно, в комбінації. З вказаних компонеі особливо у джерелі оксиду заліза є високим, коли нтів особливо переважним як прискорювач когезії, вміст SiO2 в матеріалі є високим або коли необхідз точки зору вартості і ефекту прискорення когезії, на десульфурація внаслідок того, що вуглецьвмісє флюорит (плавиковий шпат), який містить як ний відновник має високий вміст сірки, з метою основний компонент CaF2. регулювання основності шлакового продукту до При здійсненні способу згідно з даним винахоматеріалу може бути доданий СаСО3. У таких видом матеріал переважно нагрівають і безперервно падках кількість побічного шлакового продукту відновлюють з використанням печі з рухомим позростає, і погіршення когезійних властивостей дом або печі з обертовим подом. Під час процесу шлаку є неминучим, що викликає певні проблеми. на під заздалегідь може бути вміщений шар вуглеБільш того, в залежності від типів джерела окцьвмісного матеріалу і потім матеріал, що підлягає сиду заліза, шлакових компонентів і складу шлаку, нагріванню і відновленню, може бути також подакогезійні властивості побічного шлакового продукний на під печі. Таким способом може завжди підту можуть також погіршитись навіть в тому випадтримуватись високий відновний потенціал атмоску, коли вміст пустої породи в матеріалі є низьким. фери, що оточує матеріали, і тому вторинне Удосконалення, що стосується розв'язання даної окислення відновленого заліза, наприклад, внапроблеми, також бажане. слідок надходження окислювального відпрацьоваДаний винахід оснований на вищезгаданому ного газу (наприклад, діоксиду вуглецю і водяної знанні. Задача даного винаходу передбачає розпари) з пальника, який використовується для наробку способу одержання гранул високочистого грівання печі, може бути відвернене. металу, при цьому спосіб включає нагрівання і В даному способі гранули металу можуть бути відновлення матеріалу, що містить оксид металу, одержані з використанням як оксиду металу оксинаприклад, оксид заліза, і вуглецьвмісний відновду заліза і з ефективним використанням як речоник, такий як кокс, і додаткове нагрівання для розвини, що містить оксид металу, щонайменше, од 7 74905 8 ного з наступних матеріалів: залізна руда, пил зувального. Даний винахід відрізняється тим, що сталеплавильного виробництва, відходи виробнидля прискорення когезії розплавленого шлаку до цтва сталі і металевий скрап. В даному описі як матеріалу додають прискорювач когезії, що перепил сталеплавильного виробництва переважно важно містить, щонайменше, одну з наступних використовується пил, що утворюється під час речовин: фторид кальцію (CaF2), оксид бору одержання зливків нержавіючої сталі, який далі в (В2О3), карбонат натрію (Na2СО3) і оксид натрію описі вказаний як «пил нержавіючої сталі», разом з (Na2O). джерелом оксиду заліза, таким як залізна руда і Вищезгадана суміш порошкоподібних матерівторинна окалина. Таким способом цінні метали, алів, що містить прискорювач когезії, може бути що містяться в пилу, такі як Ni, Cr i Mo, можуть безпосередньо подана в піч, таку як піч з обертобути захоплені гранулами заліза і, внаслідок цього, вим подом. Порошкоподібний матеріал переважно ефективно витягнуті. формують в гранули з використанням установки Фіг.1 включає фотографічні знімки продуктів, для згрудкування типу чаші, барабана або подібщо показують стан відразу ж після відновного планого типу, формують пресуванням в брикети або влення відповідно до прикладу і порівняльного формують пресуванням без зусиль в компактну прикладу. Фіг.2 включає фотографічні знімки, які форму перед його подачею в піч для ефективного показують зовнішній вигляд гранул металевого збільшення теплопровідності і прискорення реакції заліза, одержаних відповідно до прикладу і поріввідновлення в суміші матеріалу. няльного прикладу. Фіг.3 включає фотографічні Для ефективного здійснення твердофазного знімки продуктів, що показують стан відразу ж пісвідновлення при одночасному збереженні суміші ля відновного плавлення відповідно до іншого матеріалу, що містить прискорювач когезії, у тверприкладу та іншого порівняльного прикладу. Фіг.4 дому стані в печі, причому без початку часткового включає фотографічні знімки, які показують зовніплавлення компонента оксиду заліза в матеріалі, шній вигляд гранул металевого заліза, одержаних переважно здійснюють двостадійний процес нагріза допомогою ще одного прикладу і ще одного вання. Двостадійний процес нагрівання включає: порівняльного прикладу. Фіг.5 представляє графік, відновлення матеріалу, головним чином, за допощо показує залежність розподілень накопиченої могою твердофазного відновлення при одночасній маси гранул металу за розмірами, одержаних за підтримці температури печі в діапазоні від 1200 до допомогою порівняльного прикладу і прикладу. 1500°С, і більш переважно від 1200 до 1400°С; і Найкращий варіант здійснення винаходу подальше відновлення оксиду заліза, що залишиЯк вказувалось вище, в даному винаході до вся, при підвищеній температурі печі в діапазоні матеріалу додають компонент, який прискорює від 1400 до 1500°С, що забезпечує можливість когезію побічного розплавленого шлакового проодержаному металевому залізу (відновленому дукту, одержаного під час стадії нагрівання і віднозалізу) розплавлятись і утворювати гранульоване влення джерела оксиду металу, і одержану суміш залізо. При вказаних умовах можуть бути надійно і додатково нагрівають після відновлення для присз високим виходом одержані гранули заліза. Час, корення відділення побічного шлакового продукту необхідний для здійснення даного процесу, звивід розплавленого металу з тим, щоб утворити чайно складає приблизно від 8 до 13 хвилин. У відносно великі гранули металу, що мають однорітакий короткий час можуть завершитись твердодний розмір і високу міру чистоти, при високій профазне відновлення, плавлення і когезія оксиду дуктивності і високій мірі витягання. Даний винахід заліза. описаний нижче як приклад з використанням споУ ході процесу розплавлене металеве залізо собу одержання гранул металевого заліза з оксиду утворює краплі, які збільшуються в розмірах. Оскізаліза, який є типовим прикладом оксиду металу. льки краплі заліза збільшуються в розмірах при У даному винаході використовуються такі ж одночасному відділенні розплавленого побічного процеси одержання гранул або блоків високочисшлакового продукту, утворені краплі розплавленотого металевого заліза, які розкриті, наприклад, в го заліза не містять по суті шлак і тому містять опублікованому патенті США №6036744 і опублівисокочисте залізо. Після охолоджування, тверкованих, які не пройшли експертизу, заявках на діння і відділення даних гранул заліза від шлаку з патент Японії №№ 09-256017, 2000-144224 і 11використанням сита або магнітною сепарацією 131119, способи включають приготування суміші можуть бути одержані гранули металевого заліза з порошків вуглецьвмісного відновника і речовини, високою мірою чистоти Fe. що містить оксид заліза, формування суміші в Когезія побічного шлакового продукту може блоки у разі необхідності, нагрівання і відновлення бути прискорена, а проблема, пов'язана з уповільсуміші на обертовому поді печі, і додаткове нагріненням когезії розплавленого металевого заліза, вання суміші для відділення розплавленого метаодержаного під час стадії плавлення після відновлевого заліза від побічного шлакового продукту з лення, може бути усунена за рахунок додавання використанням різниці в їх питомій вазі. прискорювача когезії до речовини, що містить Зокрема, в представлених вище відомих споджерело оксиду металу, і вуглецьвмісного відновсобах, у разі необхідності, для регулювання осноника, навіть у випадках, вказаних нижче: вності або здійснення десульфурації до матеріалу, 1) коли як джерело оксиду металу використоякий по суті містить порошок речовини, що містить вують оксид заліза, що має погані когезійні власоксид заліза, і вуглецьвмісного відновника, додативості; ють СаСО3 або подібну речовину. Коли необхідно, 2) коли використовують низькосортний залізощоб матеріал утворив компактну форму, до матевмісний матеріал, що має високий вміст пустої ріалу додатково додають адекватну кількість зв'япороди; 9 74905 10 3) коли для регулювання основності матеріазаліза і побічний шлаковий продукт вивантажують лу, що має високий вміст SiO2, використовуються з печі для відновного плавлення, такої як піч з великі кількості допоміжних матеріалів; і обертовим подом, мікрочастинки металевого залі4) коли до матеріалу, що містить вуглецьвмісза, шлак І суміші гранул металевого заліза і шлаку, ний відновник, який має високий вміст сірки (наякі пройшли в зазор між розвантажувальним приприклад, низькосортний вугільний порошок), з местроєм, таким як шнековий або скребковий конветою десульфурації додають СаСО3 або подібну єр, і поверхнею поду, не повертаються назад в речовину. Відповідно, на якість гранул заліза і на зону нагрівання печі. Крім того, можна запобігти виробничі затрати, пов'язані з їх одержанням, не впресуванню мікрочастинок металевого заліза, впливає несприятливо навіть у тому випадку, коли шлаку і сумішей гранул металевого заліза і шлаку в матеріалі використовується оксид заліза, що в захисний шар поду, вогнетриви поду або висивиявляє погані когезійні властивості, або коли кіпання на поді. Вказані ефекти запобігають пошколькість побічного шлакового продукту зростає внадженню, такому як інфільтрація та ерозія вогнетслідок додавання СаСО3. Ефект, одержаний від ривів поду, мікрочастинками металевого заліза і активування когезії розплавленого шлаку, також шлаком, і зносу і збільшенню розмірів вогнетривів приводить до прискорення когезії і відділення розподу внаслідок жорстких умов циклу нагрівання. плавленого металевого заліза. Тому можуть бути з Відповідно, строк служби вогнетривів поду може високим виходом одержані гранули металевого бути продовжений, проблема блокування секції заліза і виробничі затрати для їх одержання мовивантаження продукту може бути вирішена і можуть бути зменшені. же бути надійно здійснений тривалий безперервЕфекти, одержані від використання прискорюний процес. вача когезії, що є головною відмітною особливістю Коли текучість побічного шлакового продукту даного винаходу, є наступними. підвищується за рахунок використання прискорюКоли до матеріалу додають прискорювач когевача когезії, під час стадії нагрівання і відновлення зії, температура плавлення побічного шлакового прискорюється реакція навуглецьовування метапродукту, одержаного під час стадії плавлення, левого заліза, внаслідок чого прискорюється також зменшується, тоді, як текучість шлаку сильно зроплавлення побічного шлакового продукту і час, стає. В результаті, коли розплавлене металеве необхідний для відновлення і плавлення матеріазалізо утворює краплі заліза, розплавлений шлак лу, скорочується. Оскільки текучість побічного не придушує або не перешкоджає когезії диспершлакового продукту зростає, швидкість з якою гованого розплавленого металевого заліза. Розпрозплавлене металеве залізо і розплавлений лавлене металеве залізо може ефективно піддашлак перетворюються в гранули заліза, також ватись когезії при одночасному відділенні зростає. В результаті, крім зменшення часу, необпобічного шлакового продукту і тому утворює відхідного для відновного плавлення, може бути зменосно великі краплі. Даний ефект усуває фактори, ншений час від початку плавлення металевого які придушують когезію розплавленого металевого заліза, одержаного твердофазним відновленням, заліза, незалежно від кількості побічного шлаководо завершення утворення крапель розплавленого го продукту, оскільки додавання прискорювача металевого заліза. Таким чином, продуктивність когезії зменшує температуру плавлення побічного може бути значно підвищена при одночасному шлакового продукту і підвищує текучість і когезійні збереженні високого виходу високочистих великих властивості побічного шлакового продукту. Відпогранул металевого заліза. відно, когезійні властивості розплавленого метаВ даному винаході може бути відповідно виколевого заліза можуть бути посилені і можуть бути ристаний будь-який тип прискорювача когезії доти, ефективно вироблені гранули заліза, що містять доки можуть бути досягнуті вищезгадані ефекти і високочисте залізо, які мають великий діаметр і переваги. Однак, потрібно уникати прискорювача зручні при транспортуванні і у використанні, з одкогезії, який надходить у відновлений метал і зменочасним досягненням високого виходу навіть в ншує, наприклад, чистоту відновленого заліза. тому випадку, коли використовується джерело Переважно вибирається прискорювач когезії, який оксиду заліза, що має погані когезійні властивості, об'єднується з компонентами шлаку і легко віддіабо коли використовується низькосортний матеріляється від металевого заліза. Переважні приклаал, що містить оксид заліза, і низькосортний вугди прискорювачів когезії включають фторид кальлецьвмісний відновник. цію (CaF2), оксид бору (В2О3), карбонат натрію Інший ефект від використання прискорювача (Na2СО3) і оксид натрію (Na2O). Вказані компоненкогезії є наступним. ти можуть бути використані окремо або, якщо неОскільки когезійні властивості розплавленого обхідно, в комбінації. З вказаних компонентів осометалевого заліза поліпшуються, як вказувалось бливо переважним, з точки зору вартості і ефектів, вище, частка великих гранул металевого заліза в одержаних внаслідок прискорення когезії, є CaF2 і утворених гранулах металевого заліза зростає. особливо флюорит (плавиковий шпат), що містить Утворення мікрочастинок металевого заліза, які як основний компонент CaF2. важко відділити, і утворення невідокремлюваних З вказаних компонентів особливо переважнигранул металевого заліза, що включають в себе ми є карбонат натрію (Na2СО3) і оксид натрію шлак внаслідок когезії розплавленого металевого (Na2O) в тому випадку, коли як вуглецьвмісний заліза, коли розплавлене металеве залізо не довідновник використовується вугільний порошок сить добре відділене від побічного шлакового проабо порошок коксу, оскільки карбонат натрію і окдукту, можуть бути відвернені настільки, наскільки сид натрію зв'язують сірку з вуглецьвмісних відноце можливо. Відповідно, коли гранули металевого вників. В результаті вміст сірки в гранулах металу, 11 74905 12 що утворюються, може бути зменшений. тричній печі або подібному пристрої, містить велиНа кількість прискорювача когезії не накладакі кількості цінних кольорових металів, таких як Ni, ються які-небудь обмеження. Прискорювач когезії Cr і Мо. При використанні як джерела оксиду мене виявляє достатні ефекти, коли кількість прискоталу пилу нержавіючої сталі або окремо або в рювача когезії є недостатньою. Ефекти, одержані комбінації з джерелом заліза, таким як залізна від прискорення когезії при надмірній кількості руда або вторинна окалина, в гранули заліза моприскорювача когезії, прагнуть до межі. Тому наджуть перейти Ni, Cr, Mo та інші метали, які можуть мірна кількість прискорювача є неекономічною і бути ефективно витягнуті. підвищує вартість переробки підвищеної кількості Коли використовують джерело металу, таке як побічного шлакового продукту. У зв'язку з вищешлак сталеплавильного виробництва, який містить сказаним, вміст прискорювача когезії переважно великі кількості шлакових компонентів, виходить знаходиться в діапазоні від 0,2 до 2,5% і більш надмірна кількість побічного шлакового продукту переважно від 0,4 до 2,0% відносно матеріалу. відносно гранул металу, яка придушує когезію меВміст прискорювача когезії в розрахунку на шлаталу, внаслідок чого міра витягання великих граковий компонент в матеріалі переважно знахонул металу зменшується. Отже, для запобігання диться в діапазоні від 1 до 11% і більш переважно збільшенню кількості побічного шлакового продуквід 3 до 8%. ту і для підвищення міри витягання великих гранул На пристрій, в якому може бути здійснений металу, вміст шлакового компонента в суміші маданий винахід, не накладаються обмеження. Інтеріалу повинен бути настільки низьким, наскільки шими словами, на конструкцію печі для відновного це можливо. Вміст шлакового компонента в суміші плавлення обмеження не накладаються. Так, наматеріалу особливо переважно встановлюють приклад, даний винахід може бути здійснений у таким чином, щоб обмежити кількість шлаку прибрізних типах обладнання для відновного плавленлизно до 500кг на тонну гранул металу. ня, розкритих, наприклад, в опублікованому патенПри здійсненні даного винаходу, для відновті США №6036744 і в опублікованих, які не пройшлення оксиду металу за допомогою твердофазного ли експертизу, заявках на патент Японії №№ 09відновлення настільки, наскільки це можливо, і 256017, 2000-144224 і 11-131119. Особливо передля запобігання утворенню розплавленого оксиду важним є використання печі з рухомим подом або металу, який значно роз'їдає вогнетриви поду, до печі з подом, що обертається, оскільки при викоматеріалу, в залежності від типу речовини, що ристанні вказаної печі процес нагрівання і відновмістить оксид металу, і від складу шлакового комлення матеріалу, плавлення відновленого металу, понента, що міститься у вуглецьвмісному відновутворення гранульованого заліза і відділення побіникові, можуть бути додані СаО або СаСО3, які чного шлакового продукту від металевого заліза регулюють основність побічного шлакового продуможе бути здійснений безперервно і ефективно. кту, як показано нижче в прикладах. Використання В даному винаході не накладаються обмеженпід час процесу СаО або СаСО3 також входить в ня на тип оксиду металу, що використовується як технічну область даного винаходу. джерело металу. Так, наприклад, можуть бути виПриклади користані нікельвмісна руда, хромвмісна руда, Суть, ефекти і переваги даного винаходу опиоборотний скрап, що містить нікель або хром, або сані нижче на прикладах. Дані приклади не обмеподібна сировина. Найчастіше використовуваним жують область даного винаходу. В об'ємі суті виджерелом оксиду заліза при одержанні гранул находу, представленого в прикладах, можливі різні заліза є залізна руда, але як джерело заліза момодифікації. Технічна область даного винаходу жуть бути також використані скрап і відходи сталевключає такі модифікації. плавильного виробництва, такі як пил виробництва Приклад 1 сталі, одержані під час сталеплавильного процесу В даному прикладі як джерело оксиду заліза на установці для одержання сталі, і оборотний використали магнетитову залізну руду, що має скрап. Вказані матеріали можуть бути використані високий вміст пустої породи і, більш конкретно, або окремо або, якщо це необхідно, в комбінації. високий вміст SiO2, який дорівнює 5% або більше. Так, наприклад, пил нержавіючої сталі, одержаний Хімічний склад руди показаний в таблиці 1. при виробництві зливків нержавіючої сталі в елекТаблиця 1 Хімічний склад залізорудного матеріалу, що має високий вміст SiO2. Вміст (мас.%) Fe загальне 67,21 Fе2О3 1,15 Fe3O4 91,77 SiO2 5,4 АІ2О3 0,28 СаО 0,81 MgO 0,45 Інші 0,14 Загалом 100 Вміст компонентів в котунах матеріалу, що містять залізну руду з високим вмістом SiO2, вуглецьвмісний відновник, зв'язувальне (пшенична мука), СаСО3 (прискорювач основності) і CaF2 (прискорювач когезії), встановлювали як показано в таблиці 2. 13 74905 14 Таблиця 2 Вміст компонентів в котунах матеріалу (мас.%) Випадок А (Порівняль- Випадок В (Порівняль- Випадок С Випадок D ний приклад) ний приклад) (Приклад) (Приклад) Склад Залізна руда з високим вмістом SiO2 Вугілля (вуглецьвмісний відновник) Зв'язувальне СаСО3 CaF2 Загалом 78,88 72,33 73,42 71,23 19,62 1,5 0 0 100 18,17 1,5 8 0 100 17,08 1,5 7 1 100 17,77 1,5 8,5 1 100 У випадку А основність не регулювали. У випадках В і С використали відповідну кількість СаСО3 для одержання основності шлаку (CaO/SiO2) до значення, яке дорівнює приблизно 1,15. У випадку D використали відповідну кількість СаСО3 для регулювання основності шлаку (CaO/SiO2) до значення, яке дорівнює 1,3 або більше. Випадки С і D являли собою приклади здійснення даного винаходу і в даних прикладах для підвищення текучості побічного шлакового продукту використали невелику кількість флюориту (плавикового шпату, CaF2). Передбачувані кількості шлаку у випадку А становили 127,8кг/тонну (гранул заліза), у випадку В - 215,7кг/тонну (гранул заліза), у випадку С 212,7кг/тонну (гранул заліза) і у випадку D 233,8кг/тонну (гранул заліза). У випадках А і В встановлювали склади з метою перевірки впливу побічного шлакового продукту на когезійні властивості крапель заліза. У випадках В, С і D встановлювали склади з метою перевірки впливу додавання невеликої кількості прискорювача когезії (CaF2) на поліпшення когезійних властивостей крапель заліза. Додавання невеликої кількості прискорювача когезії є відмітною особливістю даного зображення. Котуни матеріалу були по суті сферичними і мали діаметр, який дорівнює приблизно 16-20мм. У кожному з вказаних випадків 250-265г котунів вищезгаданого матеріалу вміщували на шар вуглецьвмісного відновника (вугільний порошок), розташований на всій поверхні плити з пінокорунду, завантажували в камерну піч і нагрівали протягом часу від 12 до 14 хвилин в атмосфері, що складається з 100% азоту, при температурі атмосфери від 1430 до 1450°С. Міра витягання гранул металевого заліза в даних випадках показана в таблиці 3. Міра витягання гранул металевого заліза являє собою відношення насправді одержаної маси гранул металевого заліза до теоретичної маси гранул металевого заліза, обчисленої на основі аналітичного значення загального вмісту заліза в котунах матеріалу. У представленому нижче описі міру витягання гранул металевого заліза до маси заліза, що міститься в котунах матеріалу, обчислювали виходячи з двох аспектів: (1) масового вмісту гранул металевого заліза, що мають масу гранули, яка дорівнює приблизно 0,2г або більше; і (2) масового вмісту гранул металевого заліза, що мають масу гранули, яка дорівнює приблизно 1,0г або більше. Таблиця 3 Міра витягання гранул металевого заліза (мас.%) Склад Вміст СаСО3, (%) Вміст CaF2 (%) (1) Міра витягання гранул металевого заліза, що мають масу, яка дорівнює приблизно 0,2г або більше (%) (2) Міра витягання гранул металевого заліза, що мають масу, яка дорівнює приблизно 1,0г або більше (%) Випадок А (Порівняльний приклад) 0,0 0,0 Випадок А порівнювали з випадком В. Випадок В, в якому кількість побічного шлакового продукту збільшувалась внаслідок додавання 8% СаСО3, ясно показував тенденцію до підвищення продуктивності одержання гранул металевого заліза, що мають невеликий діаметр. Міри витягання гранул металевого заліза масою 0,2г або більше (1) і 1,0г або більше (2) були явно низькими. Зокрема, міра Випадок В (Порів- Випадок С Випадок D няльний приклад) (Приклад) (Приклад) 8,0 7,0 8,5 0,0 1,0 1,0 96,8 84,6 101,7 99,7 92,86 80,02 100,1 96,2 витягання гранул металевого заліза, що мають масу 1,0г або більше, зменшувалась на 12% або більше. Потрібно зазначити, що у випадку В велика кількість мікрочастинок металевого заліза прилипала до поверхні побічного шлакового продукту і такі гранули металевого заліза, які існували окремо від шлаку, включали частинки шлаку. Тому відділення гранул металевого заліза від шлаку 15 74905 16 було ускладненим. знімки, що показують зовнішній вигляд гранул меЗ іншого боку, при порівнянні випадку В з виталевого заліза і шлаку, показують стан одержападком С зазначалось, що хоча кількість побічного них гранул металевого заліза і шлаку після відновшлакового продукту підвищувалась як у випадку ного плавлення на по дині. С, так і у випадку В, однак випадок С показував, Як випливає з Фіг.1, випадок В, в якому викощо когезія розплавленого металевого заліза може ристали 8% СаСО3, ясно демонстрував тенденцію бути значно підвищена додаванням CaF2. Вихід до збільшення швидкості одержання гранул метагранул металевого заліза, що мають масу 0,2г або левого заліза, що мають невеликий діаметр. Зокбільше, і особливо гранул металевого заліза, що рема, як випливає з фігури, велика кількість мікромають масу 1,0г або більше, значно зростали. У частинок металевого заліза прилипала до випадку С міра витягання, у порівнянні з випадком поверхні утвореного шлаку, і такі гранули металеВ, збільшувалась на 20-26%, при цьому досягавого заліза, які існували окремо від шлаку, вклюлась міра витягання, що перевищує 100%. Міра чали частинки шлаку і міцно зв'язувались з такими витягання перевищувала 100% тому, що як значастинками шлаку. Тому відділення гранул метаменник використали загальний вміст заліза в малевого заліза від шлаку було ускладненим. теріалі, що надходить, і при обчисленні міри витяНа відміну від випадку В, у випадку С, в якому гання в знаменник включали кількість заліза в як прискорювач когезії додавали CaF2, швидкість шихті, яка частково містить вуглець, кремній або одержання дрібних гранул металевого заліза не подібні речовини. зменшувалась і майже всі гранули являли собою У випадку D вміст СаСО3 збільшували до 8,5% великі гранули металевого заліза. Було виявлено, і підвищення кількості шлаку приводило до зменщо дрібні частинки металевого заліза, які прилишення виходу. Однак, міра витягання гранул мепають до поверхні шлаку і міцно зв'язуються з ним, талевого заліза, що мають масу 0,2г або більше, по суті відсутні. У випадку В утворений шлак був приблизно дорівнювала 100%, при цьому все ще склоподібним і мав чорнувато-зелений колір. Коли досягався високий вихід. Ефект удосконалення є значення основності шлаку підвищували, збільшуочевидним у порівнянні з випадком А, в якому ківалась кількість утвореного шлаку. Однак, кільлькість побічного шлакового продукту є невеликість дрібних частинок, прилиплих до поверхні кою. Навіть різниця в мірі витягання гранул металу шлаку, також збільшувалась, за винятком випадків в 1% надає значний вплив на собівартість діючих С і D, в яких додавали CaF2. процесів, що вказує на значущість відмітної особПредставлені нижче таблиці 4 і 5 показують ливості даного винаходу. результати хімічного аналізу одержаних гранул На Фіг.1 показані фотографічні знімки, що деметалевого заліза і шлаку. Оскільки гранули метамонструють зовнішній вигляд гранул металевого левого заліза по суті не містять важкі метали, а заліза і шлаку у випадках В і С. Фотографічні зніммістять основні компоненти пустої породи, такі як ки, які показують розподілення за розмірами граSiO2, що є в руді, у вказаних таблицях показані нул металевого заліза у випадках В і С, показані тільки п'ять основних елементів. на Фіг.2. Потрібно зазначити, що фотографічні Таблиця 4 Результати хімічного аналізу гранул металевого заліза (мас.%) Випадок А (Порівняльний приклад) Випадок В (Порівняльний приклад) Випадок С (приклад) Випадок D (приклад) С 3,23 3,41 3,74 4,01 Μn 0,09 0,13 0,18 0,23 Si 0,32 0,20 0,21 0,17 Ρ 0,040 0,036 0,037 0,034 S 0,127 0,078 0,059 0,033 Таблиця 5 Результати хімічного аналізу шлаку (мас.%) Fe загальне Випадок А (Порівняльний приклад) Випадок В (Порівняльний приклад) Випадок С (приклад) Випадок D (приклад) FeO SiO2 СаО Аl2О3 MgO S Основність 4,76 1,64 64,33 10,21 9,82 6,50 0,072 0,159 3,97 0,39 40,54 45,04 6,41 4,04 0,442 1,111 1,58 4,22 0,28 0,25 40,42 35,09 46,73 47,72 6,46 5,70 4,09 3,71 0,408 0,558 1,156 1,360 Як випливає з таблиць 4 і 5, у випадках С і D, в яких використали від 7,0 до 8,5% СаСО3 і як прискорювач когезії 1% CaF2, зберігалась висока міра витягання гранул металевого заліза з одночасним досягненням низького вмісту сірки у гранулах ме талевого заліза. Особливо високоякісні гранули металевого заліза, що мають помітно низький вміст сірки 0,033%, одержували у випадку D. Приклад 2 У даному прикладі для доказу ефекту від до 17 74905 18 давання як прискорювача когезії приблизно 1,0% ходяться на подині з пінокорунду, витягнутих граCaF2, в матеріалі використали залізну руду, що нул металевого заліза (Фіг.4), одержаних у випадмає погані когезійні властивості, тобто гематитову ку F, який забезпечує виконання даного винаходу і руду. Експерименти, в яких проводили відновне в якому як прискорювач когезії використовується плавлення, здійснювали як у вищезгаданому приCaF2. Фіг.3 і 4 також включають фотографічні знімкладі 1. ки, що показують зовнішній вигляд продуктів, одеТаблиця 6 показує вихідний хімічний склад виржаних безпосередньо після відновного плавленкористаної в експерименті гематитової руди. Фіг.3 і ня (Фіг.3), що знаходяться на подині з пінокорунду, 4 включають фотографічні знімки, що показують витягнутих гранул металевого заліза (Фіг.4), одерзовнішній вигляд продуктів, одержаних безпосережаних у випадку Е, який показує порівняльний дньо після відновного плавлення (Фіг.3), що знаприклад, де не застосовувався CaF2. Таблиця 6 Хімічний склад гематитової руди (мас.%) Fe загальне 68,01 FeO 0,1 Fe2O3 97,13 SiO2 1,08 Як і у прикладі 1, підвищення виходу дрібних гранул металевого заліза при використанні CaF2 не спостерігалось. Майже всі гранули металевого заліза були великими. Ефект удосконалення, одержаний внаслідок додавання прискорювача когезії, очевидний. Приклад 3 AI2O3 0,47 CaO 0,08 Інші 1,13 MgO 0,06 Загалом 100 У даному прикладі як прискорювач когезії замість CaF2 використали Na2СО3. Умови експерименту були по суті такими ж, як у вищенаведеному прикладі 1, і склад матеріалу показаний нижче у таблиці 7. У таблиці 7 також показаний склад матеріалу порівняльного прикладу. Таблиця 7 Задане співвідношення компонентів в котунах матеріалу (мас.%) Приклад 3 Порівняльний приклад Гематитова руда 74,41 71,88 Фіг.5 показує розподілення накопиченої маси гранул металевого заліза, одержаних у вищенаведеному прикладі 3 і порівняльному прикладі. При визначенні розподілення накопиченої маси витягнуті гранули металевого заліза класифікували за допомогою сита і до гранул, що мають найменший розмір, додавали деяке число гранул, що мають найбільший розмір. Фігура також показує процентний вміст накопиченої маси гранул металевого заліза, які мають масу 0,2г або більше і 1,0г або більше. Як випливає з фігури, при порівнянні частки накопиченої маси відносно великих гранул металевого заліза, що мають масу 1,0г або більше, знайдено, що частка накопиченої маси у порівняльному прикладі становила 54,34% за масою, тоді як вказане значення у прикладі 3 становило 95,74% за масою, що значно вище. Що стосується частки накопиченої маси гранул металевого заліза, які мають масу 0,2г або більше, то у порівняльному прикладі вона становила 58,34% за масою. Даний факт показує, що хоча вказаний вміст трохи вище процентного вмісту за масою гранул металевого заліза, які мають масу 1,0г або більше, що дорівнює 54,34% за масою, удосконалення по суті відсутнє, що прямо вказує на велику швидкість утворення мікрочастинок металевого заліза у порівняльному прикладі. У прикладі 3 частка накопиченої маси гранул металевого заліза, які мають Вугілля 20,09 21,02 Зв'язувальне 1,50 1,50 СаСО3 4,0 4,0 Na2СО3 1,6 масу 0,2г або більше, становила 95,9% за масою, що значно вище. Даний факт показує, що у прикладі 3 можуть бути одержані з високим виходом великі гранули металевого заліза, дуже зручні у використанні. Приклад 4 Як джерело оксиду заліза використали пил нержавіючої сталі і вторинну окалину, які мають нижченаведені склади. До вказаного джерела оксиду заліза додавали порошкоподібну суміш вуглецьвмісного відновника (вугільний порошок) і зв'язувального (пшенична мука) і порошкоподібну суміш вуглецьвмісного відновника, зв'язувального і CaF2, тобто прискорювача когезії, співвідношення в сумішах яких показані в таблиці 8, при цьому одержували котуни, що мають діаметр, який дорівнює приблизно від 16 до 20мм. Вміст основних компонентів в пилу нержавіючої сталі в % за масою був наступним: Fe загальне: 25,78%, Fe метал.: 1,54%, SiO2: 6,0%, АІ2О3: 0,54%, СаО: 3,66%, MgO: 1,3%, Ni метал.: 0,27%, NiO: 7,91%, Сr метал.: 0,15%, Сr2О3: 16,07%, Μn метал: 0,23%, МnО: 6,44%, МоО: 6,44%, ΖnΟ: 5,53% і С: 0,56%. Вміст основних компонентів у вторинній окалині в % за масою був наступним: Fe загальне: 72,2%, Fe метал.: 12,6%, SiO2: 1,95%, АІ2О3: 0,42%, СаО: 1,5%, MgO: 0,1%, МnО: 0,9%. 19 74905 20 Таблиця 8 Склад котунів матеріалу Приклад винаходу Порівняльний приклад Пил нержавіючої сталі 40,20 40,84 Експеримент, в якому проводили відновне плавлення, здійснювали із застосуванням камерної печі, як у прикладі 1, при цьому використали 350г (приблизно 40) котунів кожного типу матеріалу. Потім порівнювали міру витягання гранул металевого заліза, що мають масу 0,6г або більше. Результати показували, що у порівняльному прикладі, в якому не використали CaF2, утворювалось велике число дрібних гранул заліза, що мають масу менше 0,6г, і міра витягання великих гранул заліза, що мають масу або 0,6г або більше, становила приблизно 62%. У порівнянні з вищезгаданим, у прикладі винаходу, в якому як прискорювач когезії використали CaF2, кількість одержаних дрібних гранул металевого заліза була надзвичайно невеликою, і міра витягання великих гранул заліза, що мають масу 0,6г або більше, була помітно високою, тобто 98,3%. Коли використовувався матеріал, що має вищезгаданий склад, утворювалось від 300 до 400кг шлаку на тонну гранул металевого заліза і виявлявся значний вплив на плавлення і когезію відновленого заліза. У вищепредставленому порівняльному прикладі текучість шлаку була низькою і тому шлак перешкоджав когезії мікрочастинок відновленого заліза, одержаного відновленням при нагріванні. В результаті одержували велику кількість мікрочастинок металевого заліза. У порівнянні з вищезгаданим, у прикладі винаходу, в якому як прискорювач когезії використали 1,5% CaF2, текучість побічного шлакового продукту збільшувалась, внаслідок чого відбувалось прискорення когезії мікрочастинок відновленого заліза і майже все одержане відновлене залізо об'єднувалось за рахунок когезії у великі гранули заліза. Приклад 5 Як джерело заліза використали як пил нержавіючої сталі, так і вторинну окалину, одержані при виготовленні зливків нержавіючої сталі з використанням електродугової печі, при співвідношеннях компонентів, показаних нижче в таблиці 9. Для одержання порошкоподібної суміші до вказаного джерела оксиду заліза додавали вуглецьвмісний відновник (вугільний порошок), зв'язувальне (порошок пшеничної муки) і 1,5% за масою CaF2 як прискорювач когезії. Одержану порошкоподібну Вторинна окалина 40,20 40,84 Вугілля 16,63 16,82 Зв'язувальне 1,48 1,50 CaF2 1,50 0 суміш формували в гранули, що мають діаметр, який дорівнює приблизно від 16 до 20мм. Експеримент, в якому здійснювали відновне плавлення, проводили в камерній печі, як у прикладі 4, при цьому використали 350г (приблизно 40) котунів кожного типу матеріалу. Визначали кількість шлаку, одержаного як побічний продукт, і стан гранул заліза і побічного шлакового продукту. Потрібно зазначити, що в даному експерименті у всіх випадках як прискорювач когезії використали 1,5% за масою CaF2. Мета експерименту полягала у вивченні впливу частки в суміші пилу електродугової печі як джерела заліза на кількість побічного шлакового продукту. Іншими словами, коли відновне плавлення здійснюють з використанням вуглецьвмісних котунів, використовуючи як джерело заліза пил електродугової печі (пил нержавіючої сталі), кількість шлаку сильно впливає на стабільність ходу процесу. Більш конкретно, коли частка в матеріалі пилу електродугової печі зростала, кількість побічного шлакового продукту збільшувалась. В результаті шлак може повністю покривати гранули заліза і перешкоджати когезії мікрочастинок заліза. Крім того, за рахунок підвищеної кількості розплавленого шлаку розчинення вогнетривів поду може бути додатково прискорене. В даному експерименті частку пилу електродугової печі змінювали приблизно до 25мас.%, 30мас.%, 40мас.% і 50мас.% відповідно у випадках 1, 2, 3 і 4 для вивчення стану гранул заліза, що утворюються у відновному плавленні, і побічного шлакового продукту. Кількість шлаку в кожному з вказаних випадків показана також у таблиці 9. Вміст основних компонентів в пилу нержавіючої сталі в мас.% був наступним: Fe загальне: 23,5%, Fe метал.: 15,7%, SiO2: 8,2%, АІ2О3: 2,7%, СаО: 14,2%, MgO: 3,6%, Ni метал.: 0,8%, NiO: 3,9%, Сr метал.: 0,3%, Сr2О3: 10,8%, Μn метал.: 0,6%, ΜnΟ: 3,2%, MoO: 1,1%, ZnO: 9,6% і С: 0,9%. Вміст основних компонентів у вторинній окалині в мас.% був наступним: Fe загальне: 75,1%, Fe метал.: 0,07%, SiO2: 0,01%, АІ2О3: 0,07%, СаО: 0,02%, MgO: 0,01%, МnО: 0,29%. 21 74905 22 Таблиця 9 Склад котунів матеріалу (мас.%) Випадок 1 Випадок 2 Випадок 3 Випадок 4 Пил нержавіючої Вторинна Вугілля сталі окалина 23,59 55,05 18,38 31,53 47,3 18,19 40,18 40,18 16,66 48,14 32,09 16,79 Зв'язувальне CaF2 1,48 1,48 1,48 1,48 0 1,5 1,5 1,5 Як випливає з таблиці 9, коли кількість пилу нержавіючої сталі зростала, кількість побічного шлакового продукту безсумнівно збільшувалась. У випадках 1 і 2 кількість побічного шлакового продукту у порівнянні з кількістю гранул заліза не була значно більшою, і гранули заліза після відновлення при нагріванні досить відрізнялись від побічного шлакового продукту на подині з пінокорунду. Відділення гранул заліза від побічного шлакового продукту було також легким. Однак, у випадку 4 кількість побічного шлакового продукту у порівнянні з одержаними гранулами заліза була значна більшою і по суті всі з гранул заліза були покриті побічним шлаковим продуктом. Крім того, було підтверджено, що гранули заліза концентрувались у нижній частині подини з пінокорунду. У такому стані є небезпека приведення в безпосередній контакт вогнетривів поду з розплавленим металевим залізом, внаслідок чого прискорюється розчинення матеріалу поду. У випадку 3 як джерело оксиду заліза використали пил нержавіючої сталі і вторинну окалину при співвідношенні 50:50. Таке співвідношення розглядається по суті як граничне співвідношення, що забезпечує ефективне відділення гранул заліза від побічного шлакового продукту з одночасним запобіганням пошкодженню вогнетривів поду. У такому випадку кількість побічного шлакового продукту з розрахунку на тонну одержаних гранул заліза становила приблизно 500кг. Дані результати показують, що, коли як джерело заліза використовують джерело заліза, таке як пил нержавіючої сталі, що має високий вміст шлакового компонента, склад переважно встановлюють таким чином, щоб кількість побічного шлакового продукту не перевищувала приблизно 500кг на тонну одержаних гранул Кількість побічного шлакового продукту (кг/тонну гранул заліза) 217,2 315,4 487,8 613,7 заліза. У випадках 1-4 даного прикладу визначали міру витягання Cr, Ni і Мо з пилу нержавіючої сталі. Результати показані в таблиці 10. Дані результати також показують, що міра витягання цінних металів, які відрізняються від заліза, може бути підвищена обмеженням кількості побічного шлакового продукту настільки, наскільки це можливо, під час стадії приготування матеріалу. Таблиця 10 Міра витягання цінних металів з пилу нержавіючої сталі (мас.%) Випадок 1 Випадок 2 Випадок 3 Випадок 4 Сr 88,10 71,83 51,31 50,70 Ni 84,3 78,0 70,2 63,4 Mo 90,99 86,50 89,62 81,31 Промислова застосовність Відповідно до даного винаходу, що має вищезгадані відмітні особливості, відділення розплавленого металу від побічного шлакового продукту може бути прискорене додаванням до матеріалу прискорювача когезії, такого як флюорит (плавиковий шпат), як допоміжного матеріалу, при цьому прискорювач когезії надає дію, що полягає у підвищенні текучості побічного продукту розплавлення металу. В результаті можуть бути виготовлені з високим виходом і високою продуктивністю високоякісні гранули металу великого розміру, які містять високочистий метал, такий як залізо, дуже зручний при транспортуванні і у використанні. 23 Комп’ютерна верстка О. Гапоненко 74905 Підписне 24 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюA method for producing a granular metal

Назва патенту російськоюСпособ получения гранул металла

МПК / Мітки

МПК: C21B 13/10, C22B 5/10, C22B 1/245

Мітки: гранул, спосіб, металу, одержання

Код посилання

<a href="https://ua.patents.su/12-74905-sposib-oderzhannya-granul-metalu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання гранул металу</a>

Попередній патент: Збірно-розбірний торговельний стелаж

Наступний патент: Автоматично пересувна колісна пара залізничних поїздів

Випадковий патент: Спосіб та система пакування сигарет