Спосіб гідрогенізації вуглеводневої сировини та спосіб гідрогенізації нафтової фракції

Формула / Реферат

1. Спосіб гідрогенізації вуглеводневої сировини, що включає взаємодію головної частини вуглеводневої сировини з воднем протитечійним шляхом в першій реакційній зоні за гідрогенізаційних умов реакції в присутності гідрогенізаційних каталізаторів, принаймні в першому каталітичному шарі, де існує потік рідини в нижній частині першої реакційної зони і воденьвмісний газоподібний потік в верхній частині першої реакційної зони і взаємодію незначної частини вуглеводневої сировини із вказаним воденьвмісним газоподібним потоком прямотечійним шляхом в другій реакційній зоні, яка має каталітичний шар, який розміщують таким чином, щоб одержати згаданий воденьвмісний потік першої реакційної зони.

2. Спосіб за п. 1, де першу і другу реакційні зони розміщують в межах першого реактора, де каталітичний шар другої реакційної зони розміщують вище першого каталітичного шару першої реакційної зони, а вуглеводневу сировину подають в перший реактор в положенні між першим каталітичним шаром першої реакційної зони і каталітичним шаром другої реакційної зони.

3. Спосіб за п. 2, де принаймні деяку частину водню подають в реактор нижче першого каталітичного шару першої реакційної зони.

4. Спосіб за п. 2, де другий каталітичний шар розміщують нижче першого каталітичного шару в першій реакційній зоні.

5. Спосіб за п. 4, де принаймні деяку частину водню подають в реактор нижче другого каталітичного шару першої реакційної зони, і принаймні деяку частину водню подають в реактор між другим каталітичним шаром і першим каталітичним шаром першої реакційної зони.

6. Спосіб за п. 2, який додатково включає стадію попередньої обробки вуглеводневої сировини в другому реакторі шляхом прямоточної взаємодії вуглеводневої сировини з воднем при гідрогенізаційних умовах реакції в присутності гідрогенізаційного каталізатора.

7. Спосіб за п. 1, в якому згадана вуглеводнева сировина містить сірку і/або азот.

8. Спосіб за п. 7, в якому вуглеводнева сировина містить в складі вихідний процент сірки, процесом гідрогенізації є гідродесульфуризація, а кінцевий продукт містить сірки не більш ніж близько 10 мас. частин на млн.

9. Спосіб за п. 1, в якому гідрогенізаційним способом є гідродеароматизація.

10. Спосіб гідрогенізації нафтової фракції, який містить

а) прямоточну взаємодію нафтової фракції з воднем в першій реакційній зоні в присутності першого гідрогенізаційного каталізатора для одержання першого потоку, який має зменшений гетероатомний вміст, і,

б) взаємодію першого потоку з воднем шляхом протитечійної взаємодії в другій реакційній зоні в присутності другого гідрогенізаційного каталізатора для одержання продукту, який має гетероатомний вміст за масою не більш ніж близько 50 млн-1, в якому друга реакційна зона включає принаймні перший і другий, розміщені нарізно, каталітичні шари, де перший потік проходить в другу реакційну зону між першим і другим каталітичними шарами, де вказаний потік протікає вниз через вказаний перший каталітичний шар проти воденьвмісної пари, яка піднімається вгору, і, де воденьвмісна пара переносить незначну порцію потоку, що тече вгору до другого каталітичного шару.

11. Спосіб за п. 10, в якому нафтова фракція є проміжним дистилятом, який має вихідну точку кипіння від близько 165 °С до близько 260 °С і кінцеву точку кипіння від близько 280 °С до близько 440 °С.

12. Спосіб за п. 10, в якому умови першої гідрогенізаційної реакції включають температуру в межах від близько 200 °С до близько 450 °С , тиск в межах від близько 300 фунт/дюйм2 до близько 1,500 фунт/дюйм2, а просторова швидкість від близько 0,4 до близько 20 часової об'ємної швидкості рідини (LHSV).

13. Спосіб за п. 10, в якому умови другої гідрогенізаційної реакції включають температуру в межах від близько 225 °С до близько 450 °С, тиск в межах від близько 250 фунт/дюйм2 до близько 1,500 фунт/дюйм2, а просторова швидкість від близько 0,4 до близько 10 LHSV.

14. Спосіб за п. 10, в якому перший гідрогенізаційний каталізатор у своєму складі містить один або більше металів, вибраних з кобальту, молібдену, нікелю і вольфраму.

15. Спосіб за п. 14, в якому у складі каталізатора є неорганічний окис, вибраний з кремнезему, глинозему, глинозему кремнію, магнезії, цирконію і титану.

16. Спосіб за п. 10, в якому другий гідрогенізаційний каталізатор у своєму складі містить один або більше металів, вибраних з кобальту, молібдену, нікелю і вольфраму.

17. Спосіб за п. 16, в якому у складі каталізатора є неорганічний оксид, вибраний з кремнезему, глинозему, глинозему-кремнезему, магнезії, цирконію і титану.

18. Спосіб за п. 10, в якому гетероатомом є сірка і гідрогенізаційною реакцією є гідродесульфуризація.

19. Спосіб за п. 18, в якому вміст сірки в продукті за масою менше, ніж 10 млн-1.

Текст

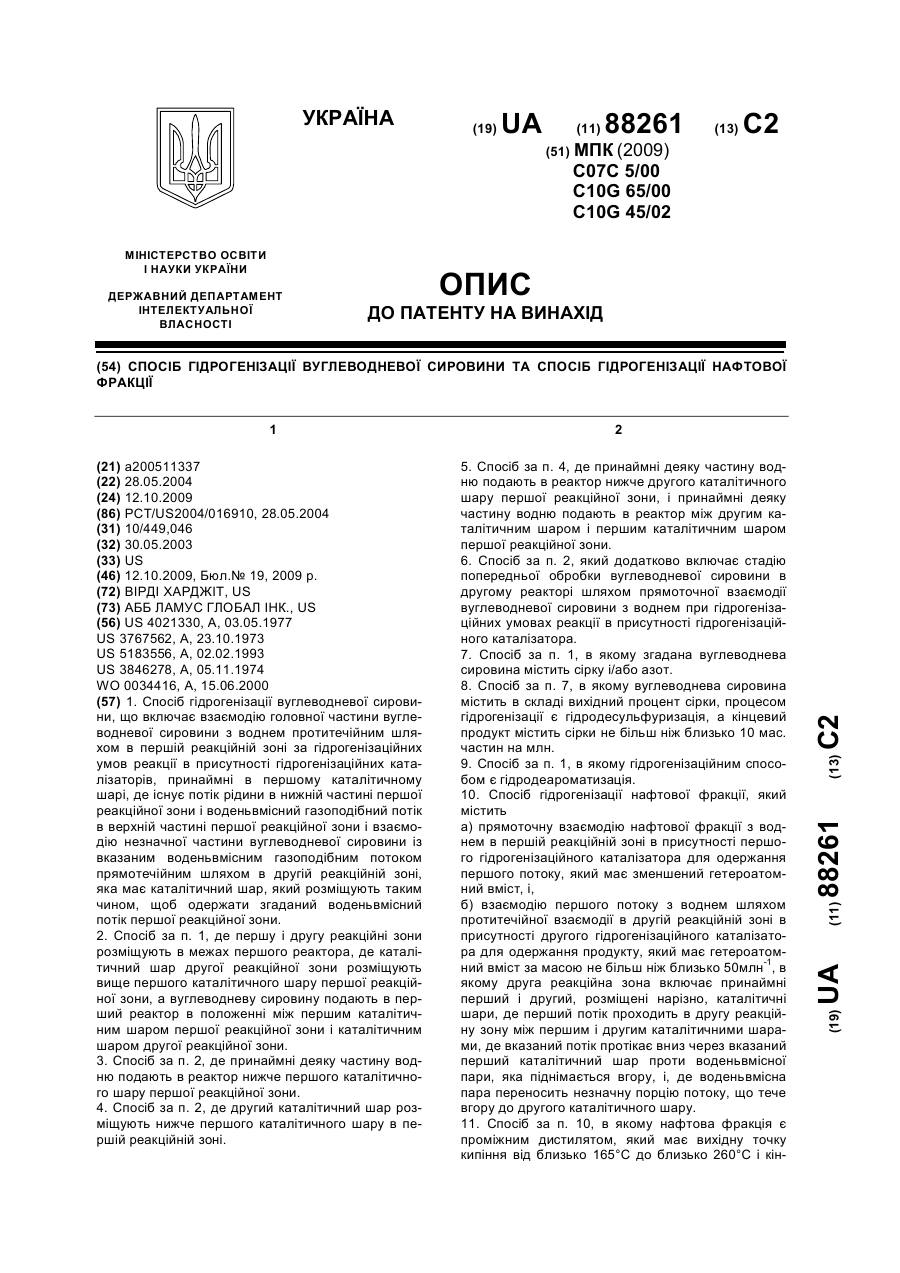

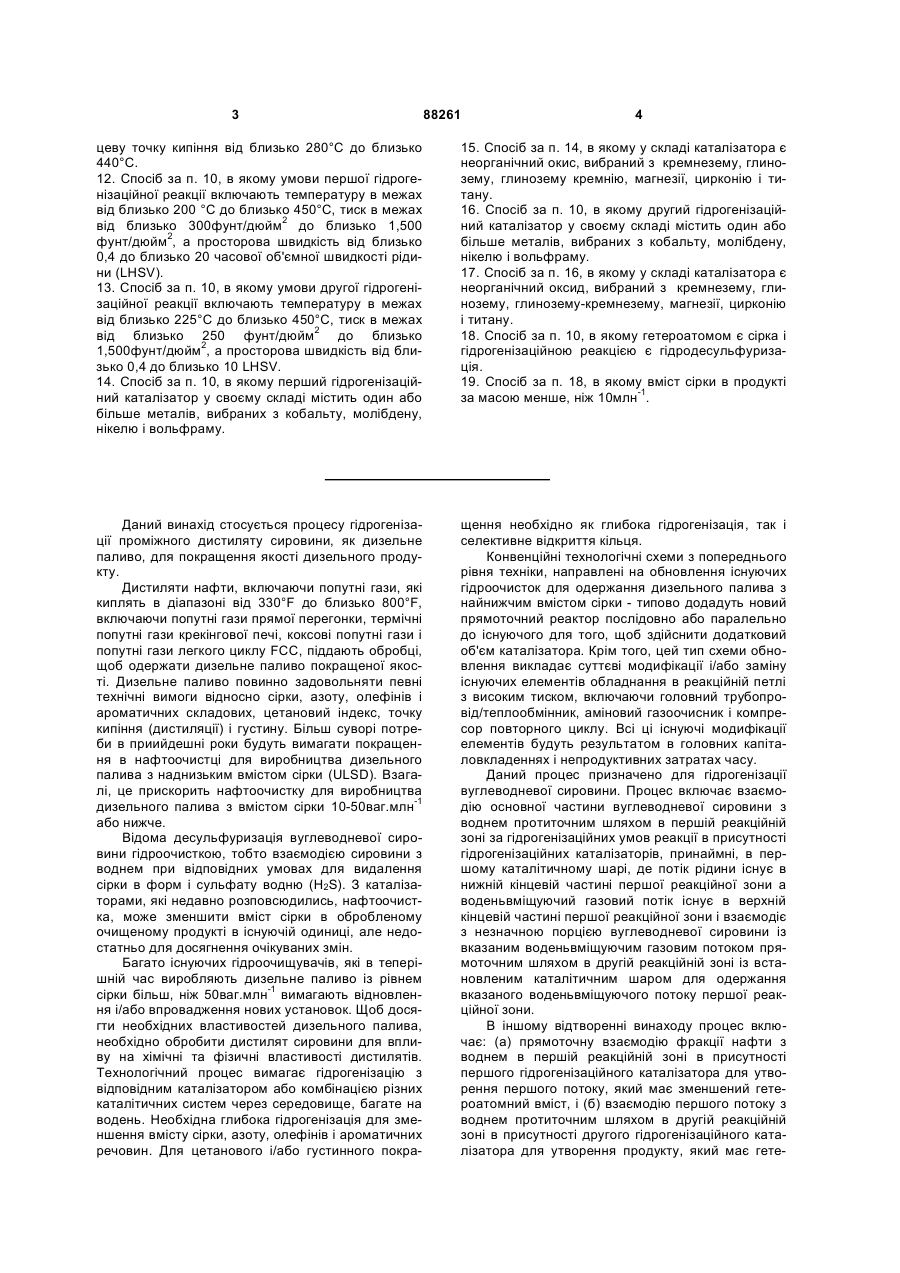

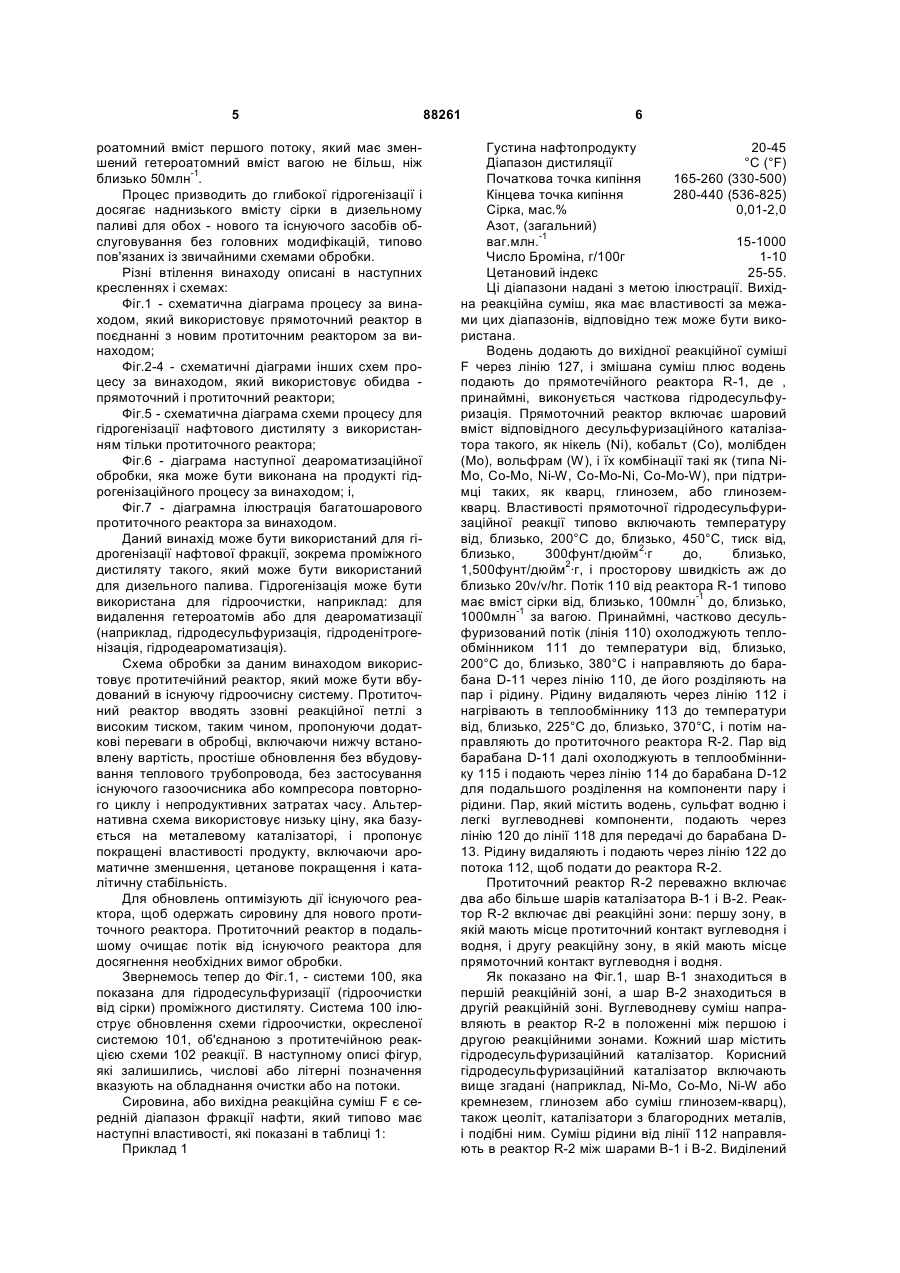

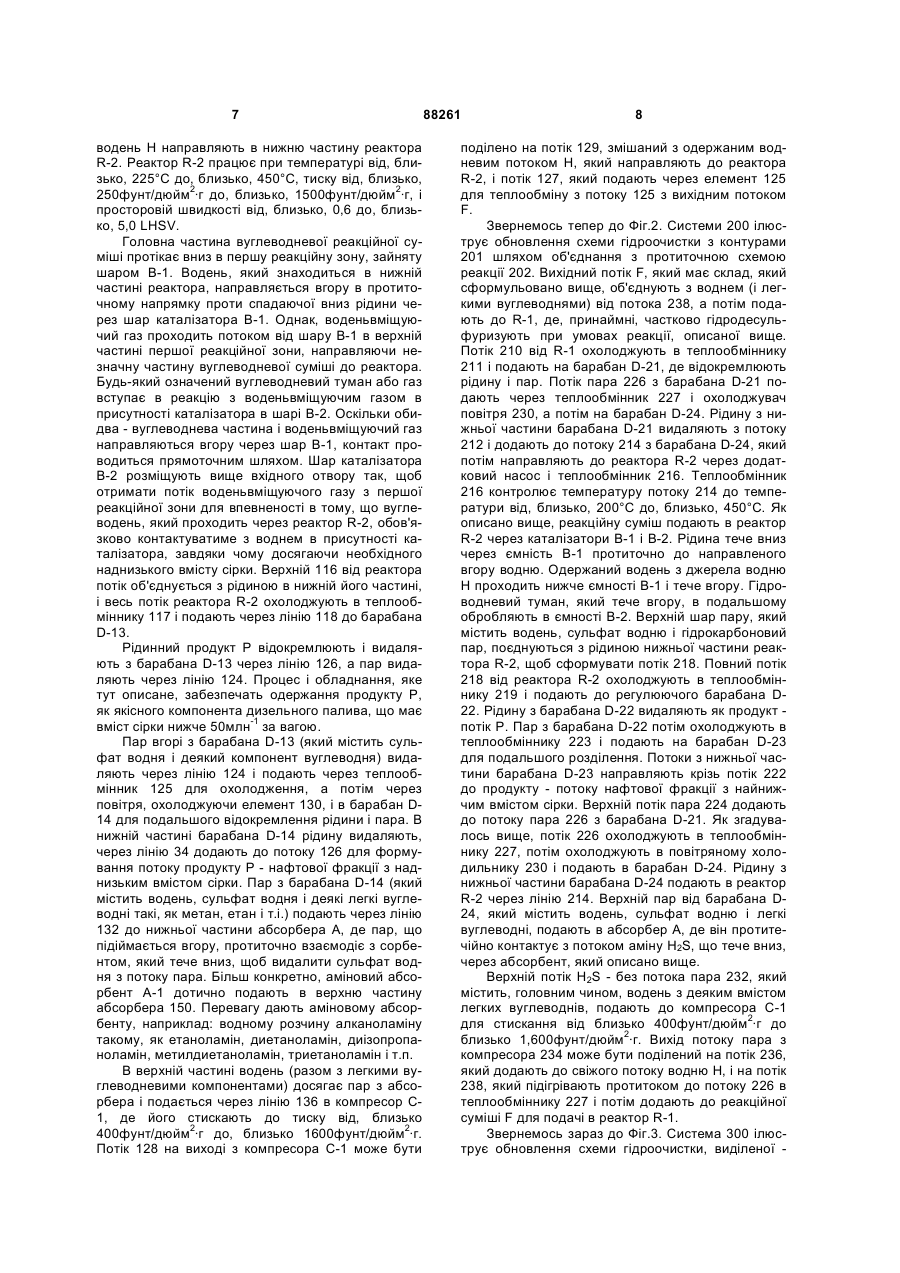

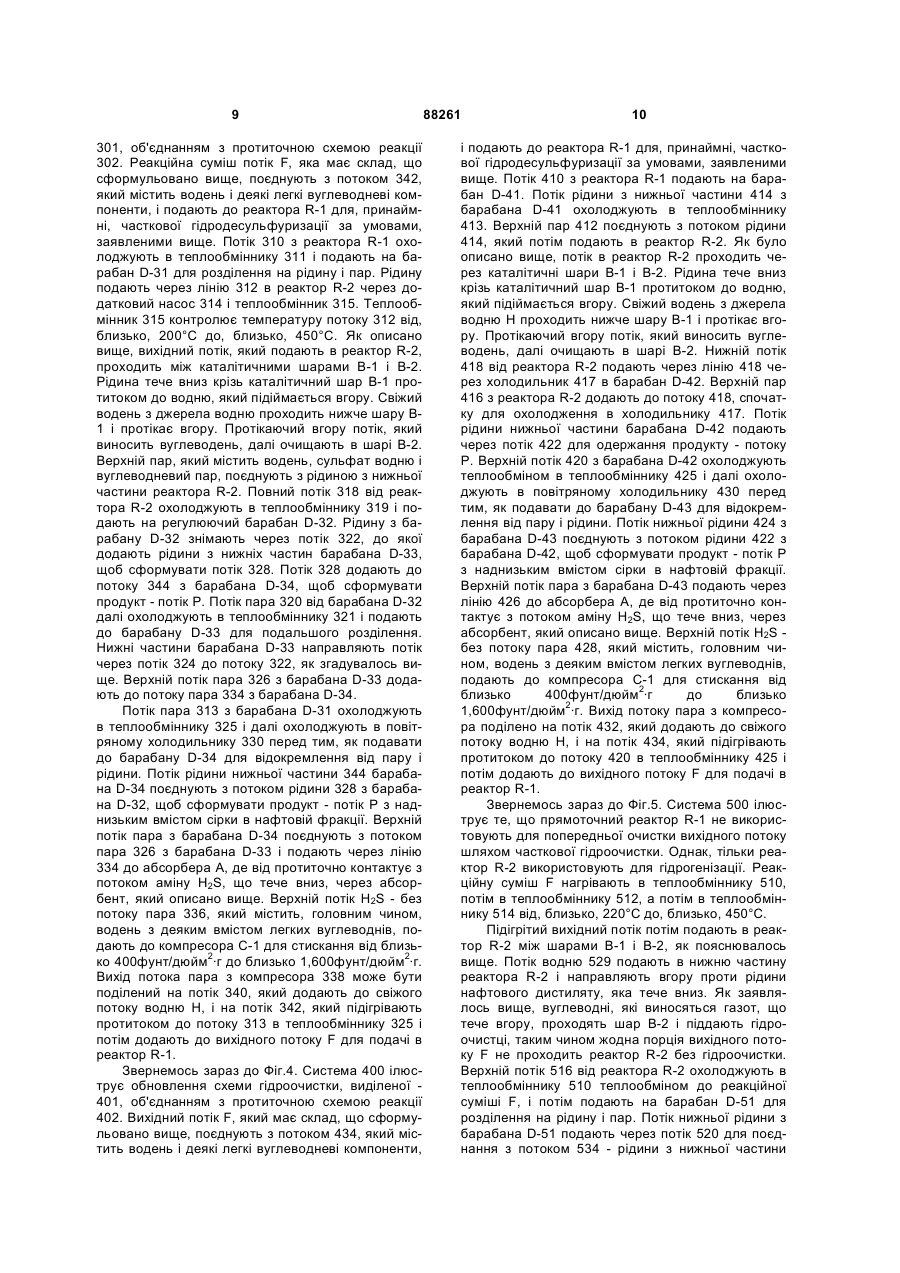

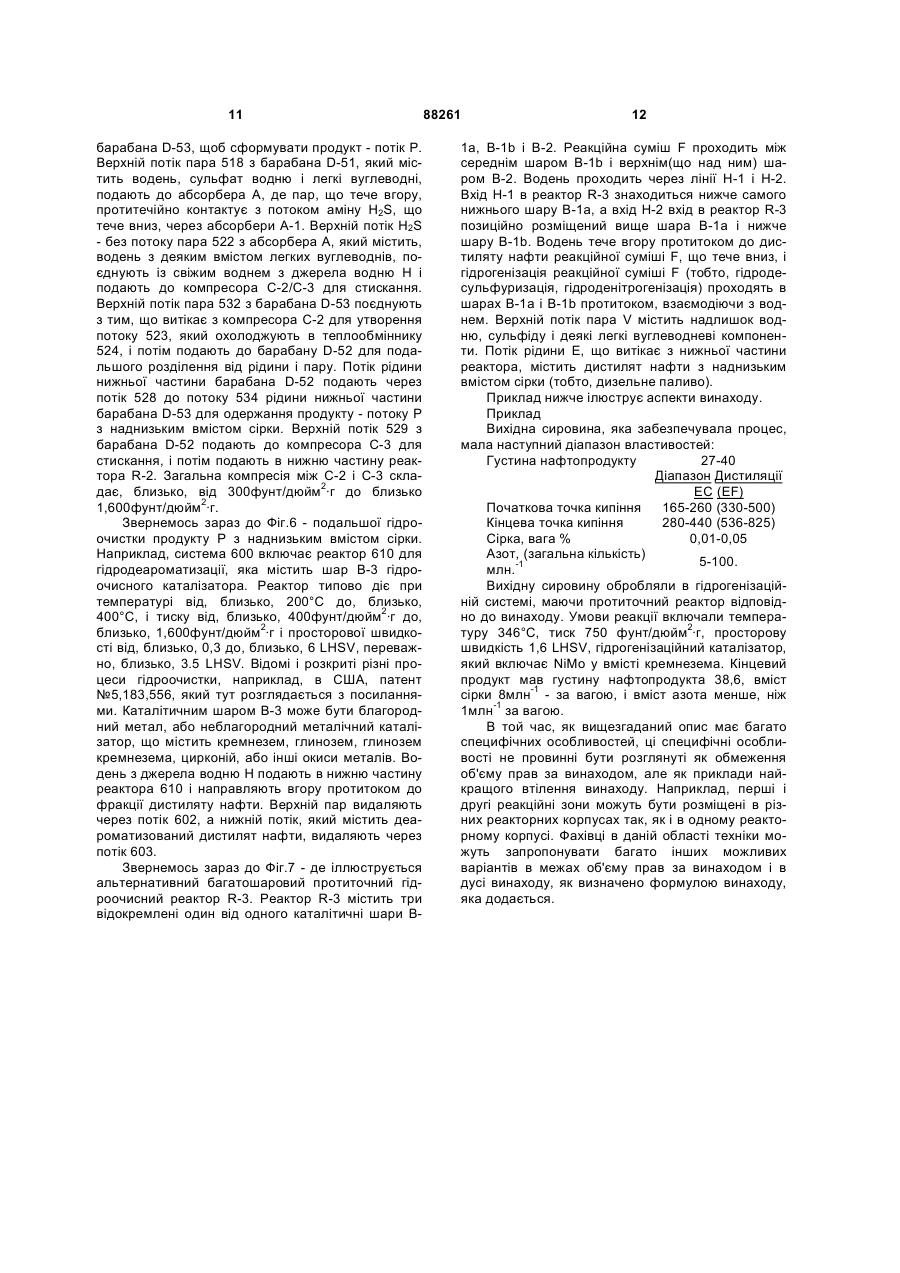

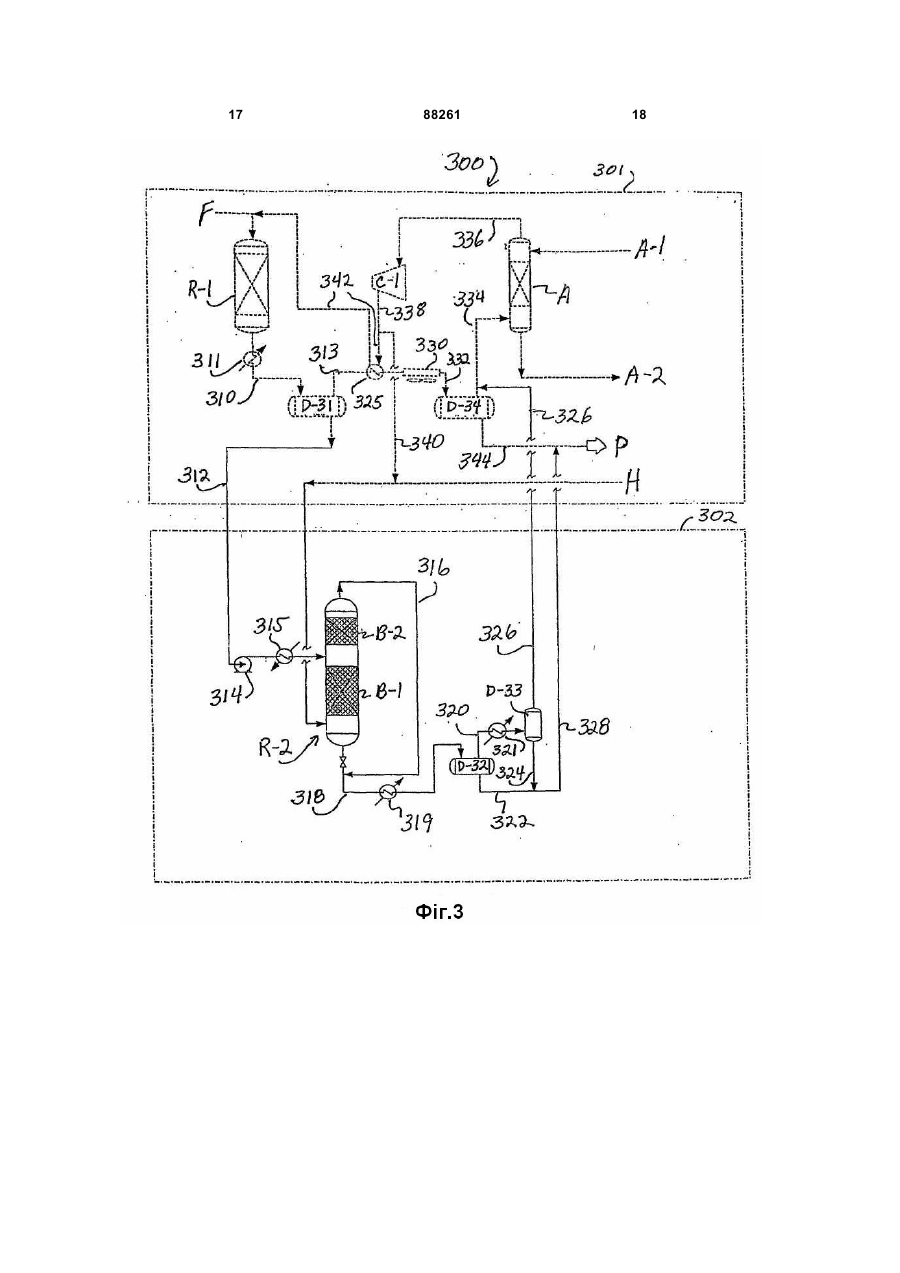

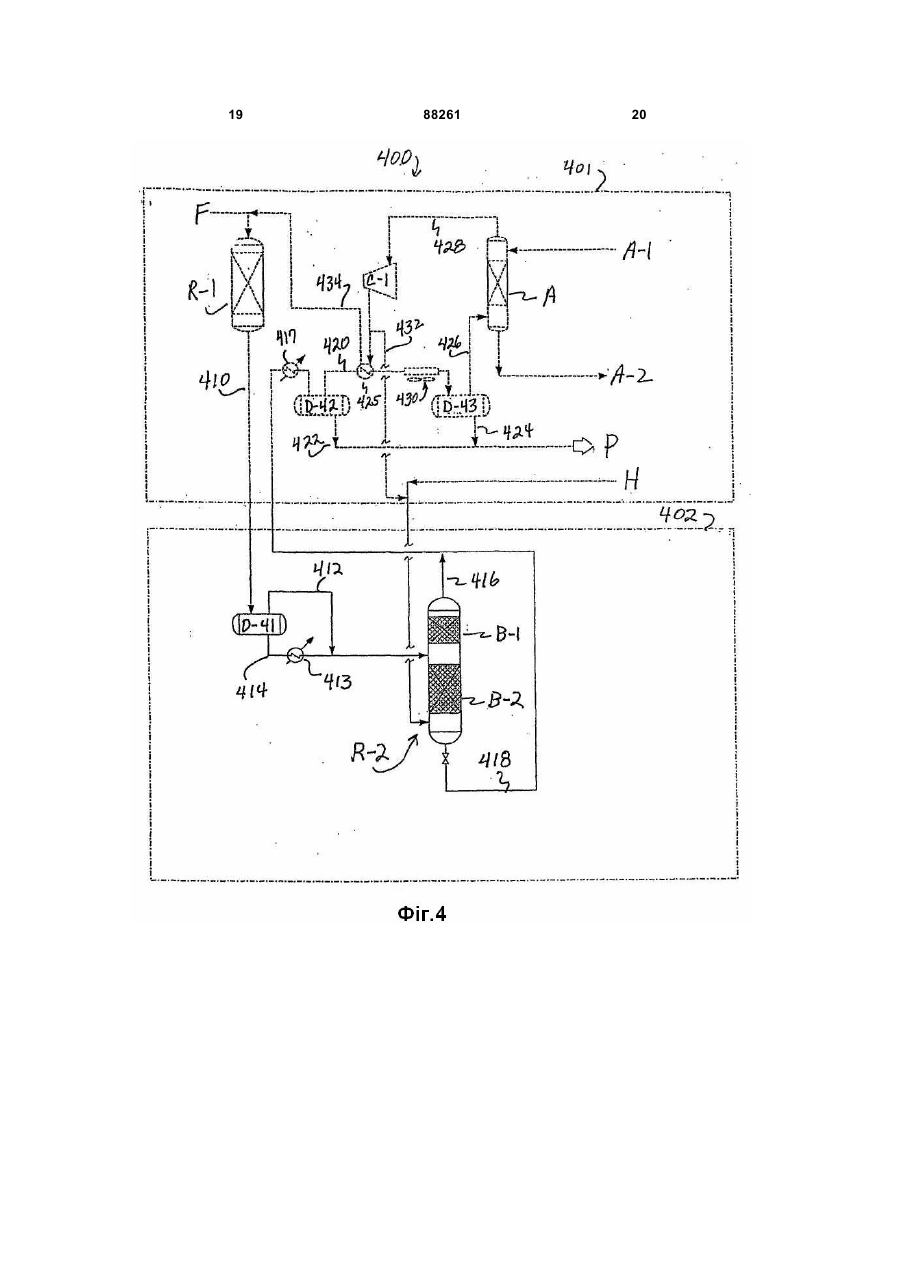

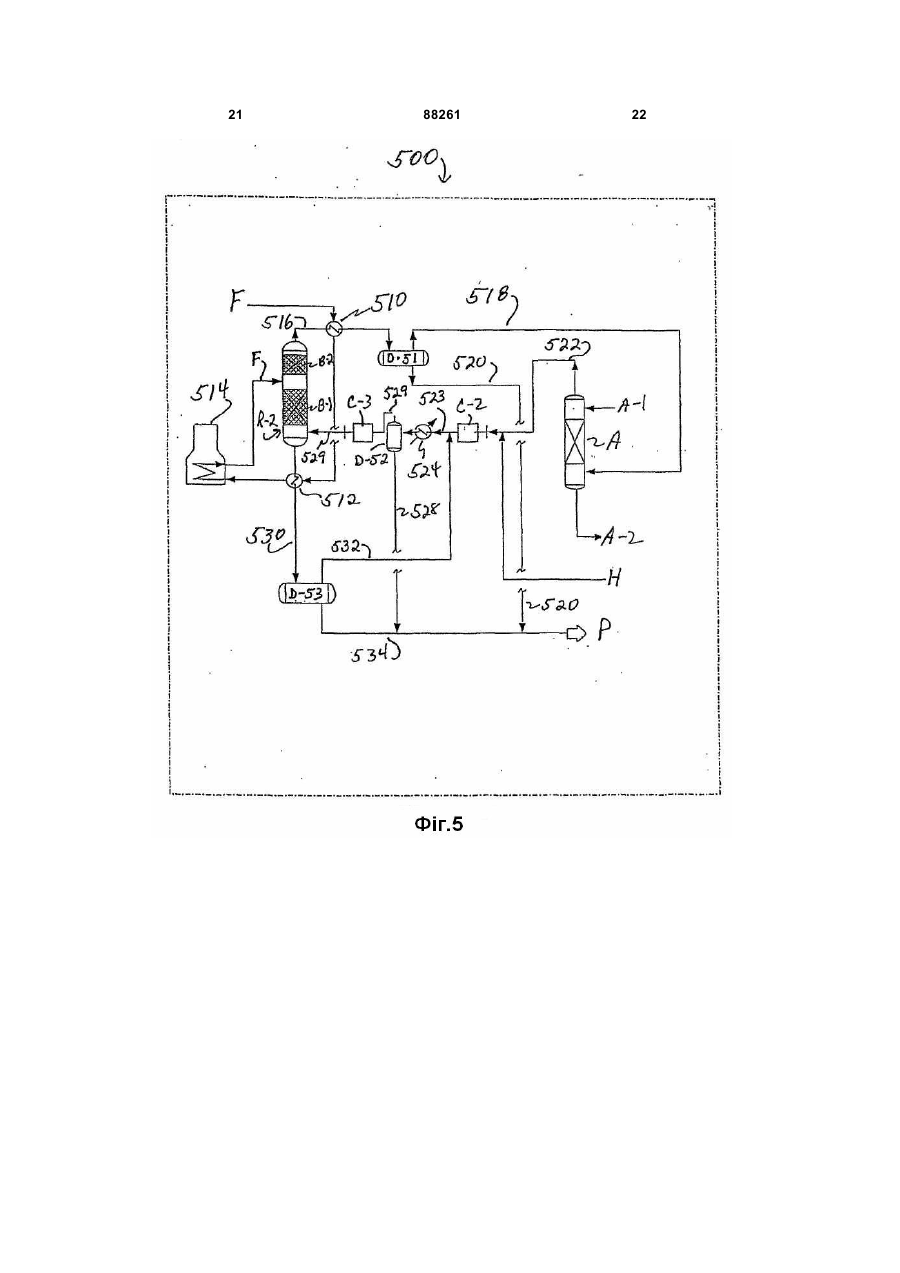

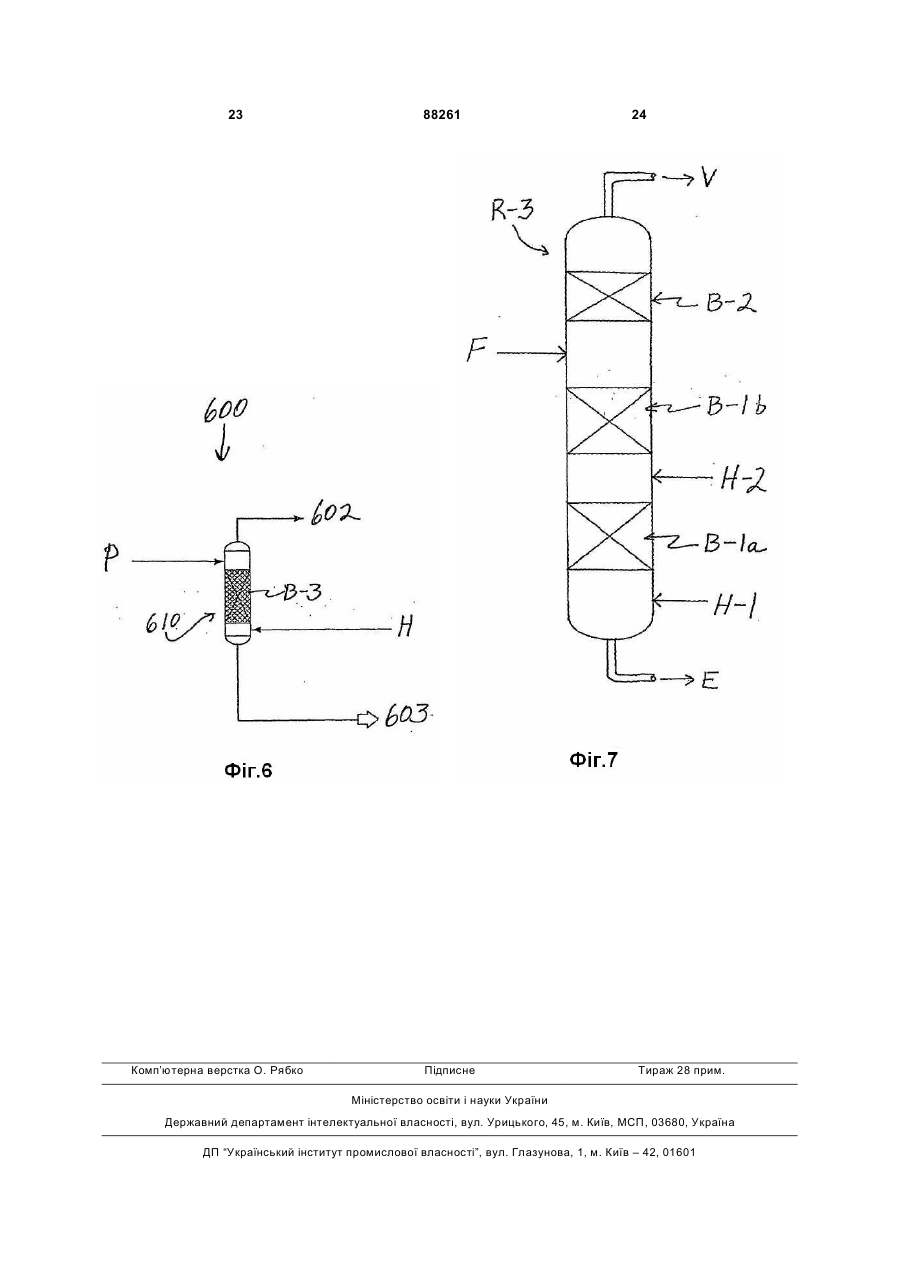

1. Спосіб гідрогенізації вуглеводневої сировини, що включає взаємодію головної частини вуглеводневої сировини з воднем протитечійним шляхом в першій реакційній зоні за гідрогенізаційних умов реакції в присутності гідрогенізаційних каталізаторів, принаймні в першому каталітичному шарі, де існує потік рідини в нижній частині першої реакційної зони і воденьвмісний газоподібний потік в верхній частині першої реакційної зони і взаємодію незначної частини вуглеводневої сировини із вказаним воденьвмісним газоподібним потоком прямотечійним шляхом в другій реакційній зоні, яка має каталітичний шар, який розміщують таким чином, щоб одержати згаданий воденьвмісний потік першої реакційної зони. 2. Спосіб за п. 1, де першу і другу реакційні зони розміщують в межах першого реактора, де каталітичний шар другої реакційної зони розміщують вище першого каталітичного шару першої реакційної зони, а вуглеводневу сировину подають в перший реактор в положенні між першим каталітичним шаром першої реакційної зони і каталітичним шаром другої реакційної зони. 3. Спосіб за п. 2, де принаймні деяку частину водню подають в реактор нижче першого каталітичного шару першої реакційної зони. 4. Спосіб за п. 2, де другий каталітичний шар розміщують нижче першого каталітичного шару в першій реакційній зоні. 2 (19) 1 3 88261 4 цеву точку кипіння від близько 280°С до близько 440°С. 12. Спосіб за п. 10, в якому умови першої гідрогенізаційної реакції включають температуру в межах від близько 200 °С до близько 450°С, тиск в межах від близько 300фунт/дюйм2 до близько 1,500 фунт/дюйм2, а просторова швидкість від близько 0,4 до близько 20 часової об'ємної швидкості рідини (LHSV). 13. Спосіб за п. 10, в якому умови другої гідрогенізаційної реакції включають температуру в межах від близько 225°С до близько 450°С, тиск в межах від близько 250 фунт/дюйм2 до близько 1,500фунт/дюйм2, а просторова швидкість від близько 0,4 до близько 10 LHSV. 14. Спосіб за п. 10, в якому перший гідрогенізаційний каталізатор у своєму складі містить один або більше металів, вибраних з кобальту, молібдену, нікелю і вольфраму. 15. Спосіб за п. 14, в якому у складі каталізатора є неорганічний окис, вибраний з кремнезему, глинозему, глинозему кремнію, магнезії, цирконію і титану. 16. Спосіб за п. 10, в якому другий гідрогенізаційний каталізатор у своєму складі містить один або більше металів, вибраних з кобальту, молібдену, нікелю і вольфраму. 17. Спосіб за п. 16, в якому у складі каталізатора є неорганічний оксид, вибраний з кремнезему, глинозему, глинозему-кремнезему, магнезії, цирконію і титану. 18. Спосіб за п. 10, в якому гетероатомом є сірка і гідрогенізаційною реакцією є гідродесульфуризація. 19. Спосіб за п. 18, в якому вміст сірки в продукті за масою менше, ніж 10млн-1. Даний винахід стосується процесу гідрогенізації проміжного дистиляту сировини, як дизельне паливо, для покращення якості дизельного продукту. Дистиляти нафти, включаючи попутні гази, які киплять в діапазоні від 330°F до близько 800°F, включаючи попутні гази прямої перегонки, термічні попутні гази крекінгової печі, коксові попутні гази і попутні гази легкого циклу FCC, піддають обробці, щоб одержати дизельне паливо покращеної якості. Дизельне паливо повинно задовольняти певні технічні вимоги відносно сірки, азоту, олефінів і ароматичних складових, цетановий індекс, точку кипіння (дистиляції) і густину. Більш суворі потреби в приийдешні роки будуть вимагати покращення в нафтоочистці для виробництва дизельного палива з наднизьким вмістом сірки (ULSD). Взагалі, це прискорить нафтоочистку для виробництва дизельного палива з вмістом сірки 10-50ваг.млн-1 або нижче. Відома десульфуризація вуглеводневої сировини гідроочисткою, тобто взаємодією сировини з воднем при відповідних умовах для видалення сірки в форм і сульфату водню (H2S). З каталізаторами, які недавно розповсюдились, нафтоочистка, може зменшити вміст сірки в обробленому очищеному продукті в існуючій одиниці, але недостатньо для досягнення очікуваних змін. Багато існуючих гідроочищувачів, які в теперішній час виробляють дизельне паливо із рівнем сірки більш, ніж 50ваг.млн-1 вимагають відновлення і/або впровадження нових установок. Щоб досягти необхідних властивостей дизельного палива, необхідно обробити дистилят сировини для впливу на хімічні та фізичні властивості дистилятів. Технологічний процес вимагає гідрогенізацію з відповідним каталізатором або комбінацією різних каталітичних систем через середовище, багате на водень. Необхідна глибока гідрогенізація для зменшення вмісту сірки, азоту, олефінів і ароматичних речовин. Для цетанового і/або густинного покра щення необхідно як глибока гідрогенізація, так і селективне відкриття кільця. Конвенційні технологічні схеми з попереднього рівня техніки, направлені на обновлення існуючих гідроочисток для одержання дизельного палива з найнижчим вмістом сірки - типово додадуть новий прямоточний реактор послідовно або паралельно до існуючого для того, щоб здійснити додатковий об'єм каталізатора. Крім того, цей тип схеми обновлення викладає суттєві модифікації і/або заміну існуючих елементів обладнання в реакційній петлі з високим тиском, включаючи головний трубопровід/теплообмінник, аміновий газоочисник і компресор повторного циклу. Всі ці існуючі модифікації елементів будуть результатом в головних капіталовкладеннях і непродуктивних затратах часу. Даний процес призначено для гідрогенізації вуглеводневої сировини. Процес включає взаємодію основної частини вуглеводневої сировини з воднем протиточним шляхом в першій реакційній зоні за гідрогенізаційних умов реакції в присутності гідрогенізаційних каталізаторів, принаймні, в першому каталітичному шарі, де потік рідини існує в нижній кінцевій частині першої реакційної зони а воденьвміщуючий газовий потік існує в верхній кінцевій частині першої реакційної зони і взаємодіє з незначною порцією вуглеводневої сировини із вказаним воденьвміщуючим газовим потоком прямоточним шляхом в другій реакційній зоні із встановленим каталітичним шаром для одержання вказаного воденьвміщуючого потоку першої реакційної зони. В іншому відтворенні винаходу процес включає: (а) прямоточну взаємодію фракції нафти з воднем в першій реакційній зоні в присутності першого гідрогенізаційного каталізатора для утворення першого потоку, який має зменшений гетероатомний вміст, і (б) взаємодію першого потоку з воднем протиточним шляхом в другій реакційній зоні в присутності другого гідрогенізаційного каталізатора для утворення продукту, який має гете 5 роатомний вміст першого потоку, який має зменшений гетероатомний вміст вагою не більш, ніж близько 50млн-1. Процес призводить до глибокої гідрогенізації і досягає наднизького вмісту сірки в дизельному паливі для обох - нового та існуючого засобів обслуговування без головних модифікацій, типово пов'язаних із звичайними схемами обробки. Різні втілення винаходу описані в наступних кресленнях і схемах: Фіг.1 - схематична діаграма процесу за винаходом, який використовує прямоточний реактор в поєднанні з новим протиточним реактором за винаходом; Фіг.2-4 - схематичні діаграми інших схем процесу за винаходом, який використовує обидва прямоточний і протиточний реактори; Фіг.5 - схематична діаграма схеми процесу для гідрогенізації нафтового дистиляту з використанням тільки протиточного реактора; Фіг.6 - діаграма наступної деароматизаційної обробки, яка може бути виконана на продукті гідрогенізаційного процесу за винаходом; і, Фіг.7 - діаграмна ілюстрація багатошарового протиточного реактора за винаходом. Даний винахід може бути використаний для гідрогенізації нафтової фракції, зокрема проміжного дистиляту такого, який може бути використаний для дизельного палива. Гідрогенізація може бути використана для гідроочистки, наприклад: для видалення гетероатомів або для деароматизації (наприклад, гідродесульфуризація, гідроденітрогенізація, гідродеароматизація). Схема обробки за даним винаходом використовує протитечійний реактор, який може бути вбудований в існуючу гідроочисну систему. Протиточний реактор вводять ззовні реакційної петлі з високим тиском, таким чином, пропонуючи додаткові переваги в обробці, включаючи нижчу встановлену вартість, простіше обновлення без вбудовування теплового трубопровода, без застосування існуючого газоочисника або компресора повторного циклу і непродуктивних затратах часу. Альтернативна схема використовує низьку ціну, яка базується на металевому каталізаторі, і пропонує покращені властивості продукту, включаючи ароматичне зменшення, цетанове покращення і каталітичну стабільність. Для обновлень оптимізують дії існуючого реактора, щоб одержать сировину для нового протиточного реактора. Протиточний реактор в подальшому очищає потік від існуючого реактора для досягнення необхідних вимог обробки. Звернемось тепер до Фіг.1, - системи 100, яка показана для гідродесульфуризації (гідроочистки від сірки) проміжного дистиляту. Система 100 ілюструє обновлення схеми гідроочистки, окресленої системою 101, об'єднаною з протитечійною реакцією схеми 102 реакції. В наступному описі фігур, які залишились, числові або літерні позначення вказують на обладнання очистки або на потоки. Сировина, або вихідна реакційна суміш F є середній діапазон фракції нафти, який типово має наступні властивості, які показані в таблиці 1: Приклад 1 88261 6 Густина нафтопродукту 20-45 Діапазон дистиляції °С (°F) Початкова точка кипіння 165-260 (330-500) Кінцева точка кипіння 280-440 (536-825) Сірка, мас.% 0,01-2,0 Азот, (загальний) ваг.млн.-1 15-1000 Число Броміна, г/100г 1-10 Цетановий індекс 25-55. Ці діапазони надані з метою ілюстрації. Вихідна реакційна суміш, яка має властивості за межами цих діапазонів, відповідно теж може бути використана. Водень додають до вихідної реакційної суміші F через лінію 127, і змішана суміш плюс водень подають до прямотечійного реактора R-1, де , принаймні, виконується часткова гідродесульфуризація. Прямоточний реактор включає шаровий вміст відповідного десульфуризаційного каталізатора такого, як нікель (Ni), кобальт (Co), молібден (Мо), вольфрам (W), і їх комбінації такі як (типа NiMo, Co-Mo, Ni-W, Co-Mo-Ni, Co-Mo-W), при підтримці таких, як кварц, глинозем, або глиноземкварц. Властивості прямоточної гідродесульфуризаційної реакції типово включають температуру від, близько, 200°С до, близько, 450°С, тиск від, близько, 300фунт/дюйм2·г до, близько, 1,500фунт/дюйм2·г, і просторову швидкість аж до близько 20v/v/hr. Потік 110 від реактора R-1 типово має вміст сірки від, близько, 100млн-1 до, близько, 1000млн-1 за вагою. Принаймні, частково десульфуризований потік (лінія 110) охолоджують теплообмінником 111 до температури від, близько, 200°С до, близько, 380°С і направляють до барабана D-11 через лінію 110, де його розділяють на пар і рідину. Рідину видаляють через лінію 112 і нагрівають в теплообміннику 113 до температури від, близько, 225°С до, близько, 370°С, і потім направляють до протиточного реактора R-2. Пар від барабана D-11 далі охолоджують в теплообміннику 115 і подають через лінію 114 до барабана D-12 для подальшого розділення на компоненти пару і рідини. Пар, який містить водень, сульфат водню і легкі вуглеводневі компоненти, подають через лінію 120 до лінії 118 для передачі до барабана D13. Рідину видаляють і подають через лінію 122 до потока 112, щоб подати до реактора R-2. Протиточний реактор R-2 переважно включає два або більше шарів каталізатора В-1 і В-2. Реактор R-2 включає дві реакційні зони: першу зону, в якій мають місце протиточний контакт вуглеводня і водня, і другу реакційну зону, в якій мають місце прямоточний контакт вуглеводня і водня. Як показано на Фіг.1, шар В-1 знаходиться в першій реакційній зоні, а шар В-2 знаходиться в другій реакційній зоні. Вуглеводневу суміш направляють в реактор R-2 в положенні між першою і другою реакційними зонами. Кожний шар містить гідродесульфуризаційний каталізатор. Корисний гідродесульфуризаційний каталізатор включають вище згадані (наприклад, Ni-Mo, Co-Mo, Ni-W або кремнезем, глинозем або суміш глинозем-кварц), також цеоліт, каталізатори з благородних металів, і подібні ним. Суміш рідини від лінії 112 направляють в реактор R-2 між шарами В-1 і В-2. Виділений 7 водень Η направляють в нижню частину реактора R-2. Реактор R-2 працює при температурі від, близько, 225°С до, близько, 450°С, тиску від, близько, 250фунт/дюйм2·г до, близько, 1500фунт/дюйм2·г, і просторовій швидкості від, близько, 0,6 до, близько, 5,0 LHSV. Головна частина вуглеводневої реакційної суміші протікає вниз в першу реакційну зону, зайняту шаром В-1. Водень, який знаходиться в нижній частині реактора, направляється вгору в протиточному напрямку проти спадаючої вниз рідини через шар каталізатора В-1. Однак, воденьвміщуючий газ проходить потоком від шару В-1 в верхній частині першої реакційної зони, направляючи незначну частину вуглеводневої суміші до реактора. Будь-який означений вуглеводневий туман або газ вступає в реакцію з воденьвміщуючим газом в присутності каталізатора в шарі В-2. Оскільки обидва - вуглеводнева частина і воденьвміщуючий газ направляються вгору через шар В-1, контакт проводиться прямоточним шляхом. Шар каталізатора В-2 розміщують вище вхідного отвору так, щоб отримати потік воденьвміщуючого газу з першої реакційної зони для впевненості в тому, що вуглеводень, який проходить через реактор R-2, обов'язково контактуватиме з воднем в присутності каталізатора, завдяки чому досягаючи необхідного наднизького вмісту сірки. Верхній 116 від реактора потік об'єднується з рідиною в нижній його частині, і весь потік реактора R-2 охолоджують в теплообміннику 117 і подають через лінію 118 до барабана D-13. Рідинний продукт Ρ відокремлюють і видаляють з барабана D-13 через лінію 126, а пар видаляють через лінію 124. Процес і обладнання, яке тут описане, забезпечать одержання продукту Р, як якісного компонента дизельного палива, що має вміст сірки нижче 50млн-1 за вагою. Пар вгорі з барабана D-13 (який містить сульфат водня і деякий компонент вуглеводня) видаляють через лінію 124 і подають через теплообмінник 125 для охолодження, а потім через повітря, охолоджуючи елемент 130, і в барабан D14 для подальшого відокремлення рідини і пара. В нижній частині барабана D-14 рідину видаляють, через лінію 34 додають до потоку 126 для формування потоку продукту Р - нафтової фракції з наднизьким вмістом сірки. Пар з барабана D-14 (який містить водень, сульфат водня і деякі легкі вуглеводні такі, як метан, етан і т.і.) подають через лінію 132 до нижньої частини абсорбера А, де пар, що підіймається вгору, протиточно взаємодіє з сорбентом, який тече вниз, щоб видалити сульфат водня з потоку пара. Більш конкретно, аміновий абсорбент А-1 дотично подають в верхню частину абсорбера 150. Перевагу дають аміновому абсорбенту, наприклад: водному розчину алканоламіну такому, як етаноламін, диетаноламін, диізопропаноламін, метилдиетаноламін, триетаноламін і т.п. В верхній частині водень (разом з легкими вуглеводневими компонентами) досягає пар з абсорбера і подається через лінію 136 в компресор С1, де його стискають до тиску від, близько 400фунт/дюйм2·г до, близько 1600фунт/дюйм2·г. Потік 128 на виході з компресора С-1 може бути 88261 8 поділено на потік 129, змішаний з одержаним водневим потоком Н, який направляють до реактора R-2, і потік 127, який подають через елемент 125 для теплообміну з потоку 125 з вихідним потоком F. Звернемось тепер до Фіг.2. Системи 200 ілюструє обновлення схеми гідроочистки з контурами 201 шляхом об'єднання з протиточною схемою реакції 202. Вихідний потік F, який має склад, який сформульовано вище, об'єднують з воднем (і легкими вуглеводнями) від потока 238, а потім подають до R-1, де, принаймні, частково гідродесульфуризують при умовах реакції, описаної вище. Потік 210 від R-1 охолоджують в теплообміннику 211 і подають на барабан D-21, де відокремлюють рідину і пар. Потік пара 226 з барабана D-21 подають через теплообмінник 227 і охолоджувач повітря 230, а потім на барабан D-24. Рідину з нижньої частини барабана D-21 видаляють з потоку 212 і додають до потоку 214 з барабана D-24, який потім направляють до реактора R-2 через додатковий насос і теплообмінник 216. Теплообмінник 216 контролює температуру потоку 214 до температури від, близько, 200°С до, близько, 450°С. Як описано вище, реакційну суміш подають в реактор R-2 через каталізатори В-1 і В-2. Рідина тече вниз через ємність В-1 протиточно до направленого вгору водню. Одержаний водень з джерела водню Η проходить нижче ємності В-1 і тече вгору. Гідроводневий туман, який тече вгору, в подальшому обробляють в ємності В-2. Верхній шар пару, який містить водень, сульфат водню і гідрокарбоновий пар, поєднуються з рідиною нижньої частини реактора R-2, щоб сформувати потік 218. Повний потік 218 від реактора R-2 охолоджують в теплообміннику 219 і подають до регулюючого барабана D22. Рідину з барабана D-22 видаляють як продукт потік Р. Пар з барабана D-22 потім охолоджують в теплообміннику 223 і подають на барабан D-23 для подальшого розділення. Потоки з нижньої частини барабана D-23 направляють крізь потік 222 до продукту - потоку нафтової фракції з найнижчим вмістом сірки. Верхній потік пара 224 додають до потоку пара 226 з барабана D-21. Як згадувалось вище, потік 226 охолоджують в теплообміннику 227, потім охолоджують в повітряному холодильнику 230 і подають в барабан D-24. Рідину з нижньої частини барабана D-24 подають в реактор R-2 через лінію 214. Верхній пар від барабана D24, який містить водень, сульфат водню і легкі вуглеводні, подають в абсорбер А, де він протитечійно контактує з потоком аміну H2S, що тече вниз, через абсорбент, який описано вище. Верхній потік H2S - без потока пара 232, який містить, головним чином, водень з деяким вмістом легких вуглеводнів, подають до компресора С-1 для стискання від близько 400фунт/дюйм2·г до близько 1,600фунт/дюйм2·г. Вихід потоку пара з компресора 234 може бути поділений на потік 236, який додають до свіжого потоку водню Н, і на потік 238, який підігрівають протитоком до потоку 226 в теплообміннику 227 і потім додають до реакційної суміші F для подачі в реактор R-1. Звернемось зараз до Фіг.3. Система 300 ілюструє обновлення схеми гідроочистки, виділеної 9 301, об'єднанням з протиточною схемою реакції 302. Реакційна суміш потік F, яка має склад, що сформульовано вище, поєднують з потоком 342, який містить водень і деякі легкі вуглеводневі компоненти, і подають до реактора R-1 для, принаймні, часткової гідродесульфуризації за умовами, заявленими вище. Потік 310 з реактора R-1 охолоджують в теплообміннику 311 і подають на барабан D-31 для розділення на рідину і пар. Рідину подають через лінію 312 в реактор R-2 через додатковий насос 314 і теплообмінник 315. Теплообмінник 315 контролює температуру потоку 312 від, близько, 200°С до, близько, 450°С. Як описано вище, вихідний потік, який подають в реактор R-2, проходить між каталітичними шарами В-1 і В-2. Рідина тече вниз крізь каталітичний шар В-1 протитоком до водню, який підіймається вгору. Свіжий водень з джерела водню проходить нижче шару В1 і протікає вгору. Протікаючий вгору потік, який виносить вуглеводень, далі очищають в шарі В-2. Верхній пар, який містить водень, сульфат водню і вуглеводневий пар, поєднують з рідиною з нижньої частини реактора R-2. Повний потік 318 від реактора R-2 охолоджують в теплообміннику 319 і подають на регулюючий барабан D-32. Рідину з барабану D-32 знімають через потік 322, до якої додають рідини з нижніх частин барабана D-33, щоб сформувати потік 328. Потік 328 додають до потоку 344 з барабана D-34, щоб сформувати продукт - потік Р. Потік пара 320 від барабана D-32 далі охолоджують в теплообміннику 321 і подають до барабану D-33 для подальшого розділення. Нижні частини барабана D-33 направляють потік через потік 324 до потоку 322, як згадувалось вище. Верхній потік пара 326 з барабана D-33 додають до потоку пара 334 з барабана D-34. Потік пара 313 з барабана D-31 охолоджують в теплообміннику 325 і далі охолоджують в повітряному холодильнику 330 перед тим, як подавати до барабану D-34 для відокремлення від пару і рідини. Потік рідини нижньої частини 344 барабана D-34 поєднують з потоком рідини 328 з барабана D-32, щоб сформувати продукт - потік Ρ з наднизьким вмістом сірки в нафтовій фракції. Верхній потік пара з барабана D-34 поєднують з потоком пара 326 з барабана D-33 і подають через лінію 334 до абсорбера А, де від протиточно контактує з потоком аміну H2S, що тече вниз, через абсорбент, який описано вище. Верхній потік H2S - без потоку пара 336, який містить, головним чином, водень з деяким вмістом легких вуглеводнів, подають до компресора С-1 для стискання від близько 400фунт/дюйм2·г до близько 1,600фунт/дюйм2·г. Вихід потока пара з компресора 338 може бути поділений на потік 340, який додають до свіжого потоку водню Н, і на потік 342, який підігрівають протитоком до потоку 313 в теплообміннику 325 і потім додають до вихідного потоку F для подачі в реактор R-1. Звернемось зараз до Фіг.4. Система 400 ілюструє обновлення схеми гідроочистки, виділеної 401, об'єднанням з протиточною схемою реакції 402. Вихідний потік F, який має склад, що сформульовано вище, поєднують з потоком 434, який містить водень і деякі легкі вуглеводневі компоненти, 88261 10 і подають до реактора R-1 для, принаймні, часткової гідродесульфуризації за умовами, заявленими вище. Потік 410 з реактора R-1 подають на барабан D-41. Потік рідини з нижньої частини 414 з барабана D-41 охолоджують в теплообміннику 413. Верхній пар 412 поєднують з потоком рідини 414, який потім подають в реактор R-2. Як було описано вище, потік в реактор R-2 проходить через каталітичні шари В-1 і В-2. Рідина тече вниз крізь каталітичний шар В-1 протитоком до водню, який підіймається вгору. Свіжий водень з джерела водню Η проходить нижче шару В-1 і протікає вгору. Протікаючий вгору потік, який виносить вуглеводень, далі очищають в шарі В-2. Нижній потік 418 від реактора R-2 подають через лінію 418 через холодильник 417 в барабан D-42. Верхній пар 416 з реактора R-2 додають до потоку 418, спочатку для охолодження в холодильнику 417. Потік рідини нижньої частини барабана D-42 подають через потік 422 для одержання продукту - потоку Р. Верхній потік 420 з барабана D-42 охолоджують теплообміном в теплообміннику 425 і далі охолоджують в повітряному холодильнику 430 перед тим, як подавати до барабану D-43 для відокремлення від пару і рідини. Потік нижньої рідини 424 з барабана D-43 поєднують з потоком рідини 422 з барабана D-42, щоб сформувати продукт - потік Ρ з наднизьким вмістом сірки в нафтовій фракції. Верхній потік пара з барабана D-43 подають через лінію 426 до абсорбера А, де від протиточно контактує з потоком аміну H2S, що тече вниз, через абсорбент, який описано вище. Верхній потік H2S без потоку пара 428, який містить, головним чином, водень з деяким вмістом легких вуглеводнів, подають до компресора С-1 для стискання від близько 400фунт/дюйм2·г до близько 1,600фунт/дюйм2·г. Вихід потоку пара з компресора поділено на потік 432, який додають до свіжого потоку водню Н, і на потік 434, який підігрівають протитоком до потоку 420 в теплообміннику 425 і потім додають до вихідного потоку F для подачі в реактор R-1. Звернемось зараз до Фіг.5. Система 500 ілюструє те, що прямоточний реактор R-1 не використовують для попередньої очистки вихідного потоку шляхом часткової гідроочистки. Однак, тільки реактор R-2 використовують для гідрогенізації. Реакційну суміш F нагрівають в теплообміннику 510, потім в теплообміннику 512, а потім в теплообміннику 514 від, близько, 220°С до, близько, 450°С. Підігрітий вихідний потік потім подають в реактор R-2 між шарами В-1 і В-2, як пояснювалось вище. Потік водню 529 подають в нижню частину реактора R-2 і направляють вгору проти рідини нафтового дистиляту, яка тече вниз. Як заявлялось вище, вуглеводні, які виносяться газот, що тече вгору, проходять шар В-2 і піддають гідроочистці, таким чином жодна порція вихідного потоку F не проходить реактор R-2 без гідроочистки. Верхній потік 516 від реактора R-2 охолоджують в теплообміннику 510 теплообміном до реакційної суміші F, і потім подають на барабан D-51 для розділення на рідину і пар. Потік нижньої рідини з барабана D-51 подають через потік 520 для поєднання з потоком 534 - рідини з нижньої частини 11 барабана D-53, щоб сформувати продукт - потік Р. Верхній потік пара 518 з барабана D-51, який містить водень, сульфат водню і легкі вуглеводні, подають до абсорбера А, де пар, що тече вгору, протитечійно контактує з потоком аміну H2S, що тече вниз, через абсорбери А-1. Верхній потік H2S - без потоку пара 522 з абсорбера А, який містить, водень з деяким вмістом легких вуглеводнів, поєднують із свіжим воднем з джерела водню Η і подають до компресора С-2/С-3 для стискання. Верхній потік пара 532 з барабана D-53 поєднують з тим, що витікає з компресора С-2 для утворення потоку 523, який охолоджують в теплообміннику 524, і потім подають до барабану D-52 для подальшого розділення від рідини і пару. Потік рідини нижньої частини барабана D-52 подають через потік 528 до потоку 534 рідини нижньої частини барабана D-53 для одержання продукту - потоку Ρ з наднизьким вмістом сірки. Верхній потік 529 з барабана D-52 подають до компресора С-3 для стискання, і потім подають в нижню частину реактора R-2. Загальна компресія між С-2 і С-3 складає, близько, від 300фунт/дюйм2·г до близько 1,600фунт/дюйм2·г. Звернемось зараз до Фіг.6 - подальшої гідроочистки продукту Р з наднизьким вмістом сірки. Наприклад, система 600 включає реактор 610 для гідродеароматизації, яка містить шар В-3 гідроочисного каталізатора. Реактор типово діє при температурі від, близько, 200°С до, близько, 400°С, і тиску від, близько, 400фунт/дюйм2·г до, близько, 1,600фунт/дюйм2·г і просторової швидкості від, близько, 0,3 до, близько, 6 LHSV, переважно, близько, 3.5 LHSV. Відомі і розкриті різні процеси гідроочистки, наприклад, в США, патент №5,183,556, який тут розглядається з посиланнями. Каталітичним шаром В-3 може бути благородний метал, або неблагородний металічний каталізатор, що містить кремнезем, глинозем, глинозем кремнезема, цирконій, або інші окиси металів. Водень з джерела водню Η подають в нижню частину реактора 610 і направляють вгору протитоком до фракції дистиляту нафти. Верхній пар видаляють через потік 602, а нижній потік, який містить деароматизований дистилят нафти, видаляють через потік 603. Звернемось зараз до Фіг.7 - де іллюструється альтернативний багатошаровий протиточний гідроочисний реактор R-3. Реактор R-3 містить три відокремлені один від одного каталітичні шари В 88261 12 1а, В-1b і В-2. Реакційна суміш F проходить між середнім шаром В-1b і верхнім(що над ним) шаром В-2. Водень проходить через лінії Н-1 і Н-2. Вхід Н-1 в реактор R-3 знаходиться нижче самого нижнього шару В-1а, а вхід Н-2 вхід в реактор R-3 позиційно розміщений вище шара В-1а і нижче шару В-1b. Водень тече вгору протитоком до дистиляту нафти реакційної суміші F, що тече вниз, і гідрогенізація реакційної суміші F (тобто, гідродесульфуризація, гідроденітрогенізація) проходять в шарах В-1а і В-1b протитоком, взаємодіючи з воднем. Верхній потік пара V містить надлишок водню, сульфіду і деякі легкі вуглеводневі компоненти. Потік рідини Е, що витікає з нижньої частини реактора, містить дистилят нафти з наднизьким вмістом сірки (тобто, дизельне паливо). Приклад нижче ілюструє аспекти винаходу. Приклад Вихідна сировина, яка забезпечувала процес, мала наступний діапазон властивостей: Густина нафтопродукту 27-40 Діапазон Дистиляції EC (EF) Початкова точка кипіння 165-260 (330-500) Кінцева точка кипіння 280-440 (536-825) Сірка, вага % 0,01-0,05 Азот, (загальна кількість) 5-100. млн.-1 Вихідну сировину обробляли в гідрогенізаційній системі, маючи протиточний реактор відповідно до винаходу. Умови реакції включали температуру 346°С, тиск 750 фунт/дюйм2·г, просторову швидкість 1,6 LHSV, гідрогенізаційний каталізатор, який включає NiMo у вмісті кремнезема. Кінцевий продукт мав густину нафтопродукта 38,6, вміст сірки 8млн-1 - за вагою, і вміст азота менше, ніж 1млн-1 за вагою. В той час, як вищезгаданий опис має багато специфічних особливостей, ці специфічні особливості не провинні бути розглянуті як обмеження об'єму прав за винаходом, але як приклади найкращого втілення винаходу. Наприклад, перші і другі реакційні зони можуть бути розміщені в різних реакторних корпусах так, як і в одному реакторному корпусі. Фахівці в даній області техніки можуть запропонувати багато інших можливих варіантів в межах об'єму прав за винаходом і в дусі винаходу, як визначено формулою винаходу, яка додається. 13 88261 14 15 88261 16 17 88261 18 19 88261 20 21 88261 22 23 Комп’ютерна верстка О. Рябко 88261 Підписне 24 Тираж 28 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюHydrogenation of middle distillate using a counter-current reactor

Автори англійськоюVirdi Harjeet

Назва патенту російськоюСпособ гидрогенизации углеводного сырья и способ гидрогенизации нефтяной фракции

Автори російськоюВирди Харджит

МПК / Мітки

МПК: C07C 5/00, C10G 65/00, C10G 45/02

Мітки: сировини, вуглеводневої, нафтової, фракції, спосіб, гідрогенізації

Код посилання

<a href="https://ua.patents.su/12-88261-sposib-gidrogenizaci-vuglevodnevo-sirovini-ta-sposib-gidrogenizaci-naftovo-frakci.html" target="_blank" rel="follow" title="База патентів України">Спосіб гідрогенізації вуглеводневої сировини та спосіб гідрогенізації нафтової фракції</a>

Попередній патент: Пресувальний пристрій для безперервного виготовлення деревностружкових або деревноволокнистих плит та спосіб виготовлення цих плит

Наступний патент: Спосіб одержання каталізатора окислювального хлорування етилену в 1,2-дихлоретан

Випадковий патент: Гібридні фотолюмінесцентні нанокомпозити на основі спряжених полімерів