Носій каталізатора, каталітична композиція, процеси для їх виготовлення та процес гідрокрекінгу з використанням каталітичної композиції

Номер патенту: 91016

Опубліковано: 25.06.2010

Автори: ван Веен Йоханнес Антоніус Роберт, Х'юв Лорент Джорджес, Оувеханд Корнеліс, Крейгхтон Едвард Джуліус

Формула / Реферат

1. Формований носій каталізатора, який містить принаймні один неорганічний тугоплавкий оксид і має мономодальний розподіл розміру пор, який відрізняється тим, що принаймні 50 % загального об'єму пор припадає на пори, що мають діаметр в інтервалі від 4 до 50 нм, а об'єм пор у цих порах складає принаймні 0,4 мл/г, причому вимірювання всіх цих величин здійснюють методом ртутної порометрії.

2. Носій каталізатора за п. 1, який відрізняється тим, що об'єм пор у порах діаметром від 4 до 50 нм складає принаймні 0,5 мл/г, а краще - принаймні від 0,5 до 0,8 мл/г.

3. Носій каталізатора за п. 1 або п. 2, який відрізняється тим, що принаймні 60 %, краще - від 60 % до 90 %, загального об'єму пор припадає на пори, що мають діаметр в інтервалі від 4 до 50 нм.

4. Носій каталізатора за одним із пп. 1-3, який містить аморфний кремнезем-глиноземний матеріал або кристалічний алюмосилікатний фоязитний матеріал.

5. Носій каталізатора за одним із пп. 1-4, який відрізняється тим, що об'ємна густина ущільненого матеріалу лежить в інтервалі від 0,35 до 0,50 г/мл.

6. Процес для виготовлення носія каталізатора за будь-яким із пп. 1-5, який включає у себе формування суміші, що містить вищезазначений принаймні один тугоплавкий оксид, і в якому зазначена суміш має величину втрат на спалення LOI в межах від 55 до 75 %.

7. Процес за п. 6, який відрізняється тим, що формування здійснюють шляхом екструзії.

8. Процес за п. 7, який відрізняється тим, що зазначеною сумішшю є суміш для екструзії, яка має рН в інтервалі від 3,5 до 7,0.

9. Процес за будь-яким із пп. 6-8, який відрізняється тим, що величина LOI лежить в інтервалі від 58 % до 75 %, краще - від 60 % до 65 %, а рН лежить в інтервалі від 3,5 до 5,0, краще - від 4,0 до 5,0.

10. Процес за п. 8 або п. 9, який відрізняється тим, що в суміш для екструзії додають кислоту для регулювання рН, де кислоту вибирають серед оцтової кислоти та азотної кислоти.

11. Каталітична композиція для гідрокрекінгу, яка містить носій за одним із пп. 1-5 та принаймні один металевий компонент гідрування, вибраний серед групи, що містить нікель, кобальт, молібден, вольфрам, платину і паладій.

12. Каталітична композиція за п. 11, яка відрізняється тим, що містить вольфрам у кількості від 20 до 27 мас. %, краще - в кількості 21 мас. % із розрахунку на його триоксид, від загальної маси каталізатора, і нікель у кількості від 4 до 6 мас. %, краще - в кількості 5 мас. % в розрахунку на його оксид, від загальної маси каталізатора.

13. Каталітична композиція за п. 11 або п. 12, яка відрізняється тим, що носій практично не містить алюмосилікатного цеоліту та містить принаймні один активаційний елемент, вибраний серед кремнію і бору.

14. Процес для виготовлення каталітичної композиції за пп. 11-13, який включає у себе осадження принаймні одного металу гідрування, вибраного серед металів VIB групи і VIII групи, у відповідній кількості, причому осадження здійснюють просочувальним розчином, що містить органічну кислоту, вибрану серед лимонної кислоти, винної кислоти, щавлевої кислоти, малонової кислоти та яблучної кислоти.

15. Процес за п. 14, який відрізняється тим, що перед осадженням металу гідрування носій випалюють при температурі від 300 до 850 °С.

16. Процес гідрокрекінгу, який включає приведення в контакт вуглеводневої сировини зі каталітичною композицією за одним із пп. 11-13 або одержаної за процесом за п. 14 при температурі від 250 до 500 °С і загальному тиску на вході реактора в інтервалі 3 х 106 до 3 х 107 Па.

17. Процес гідрокрекінгу за п. 16, який відрізняється тим, що додатково включає десульфурацію вуглеводневої сировини.

Текст

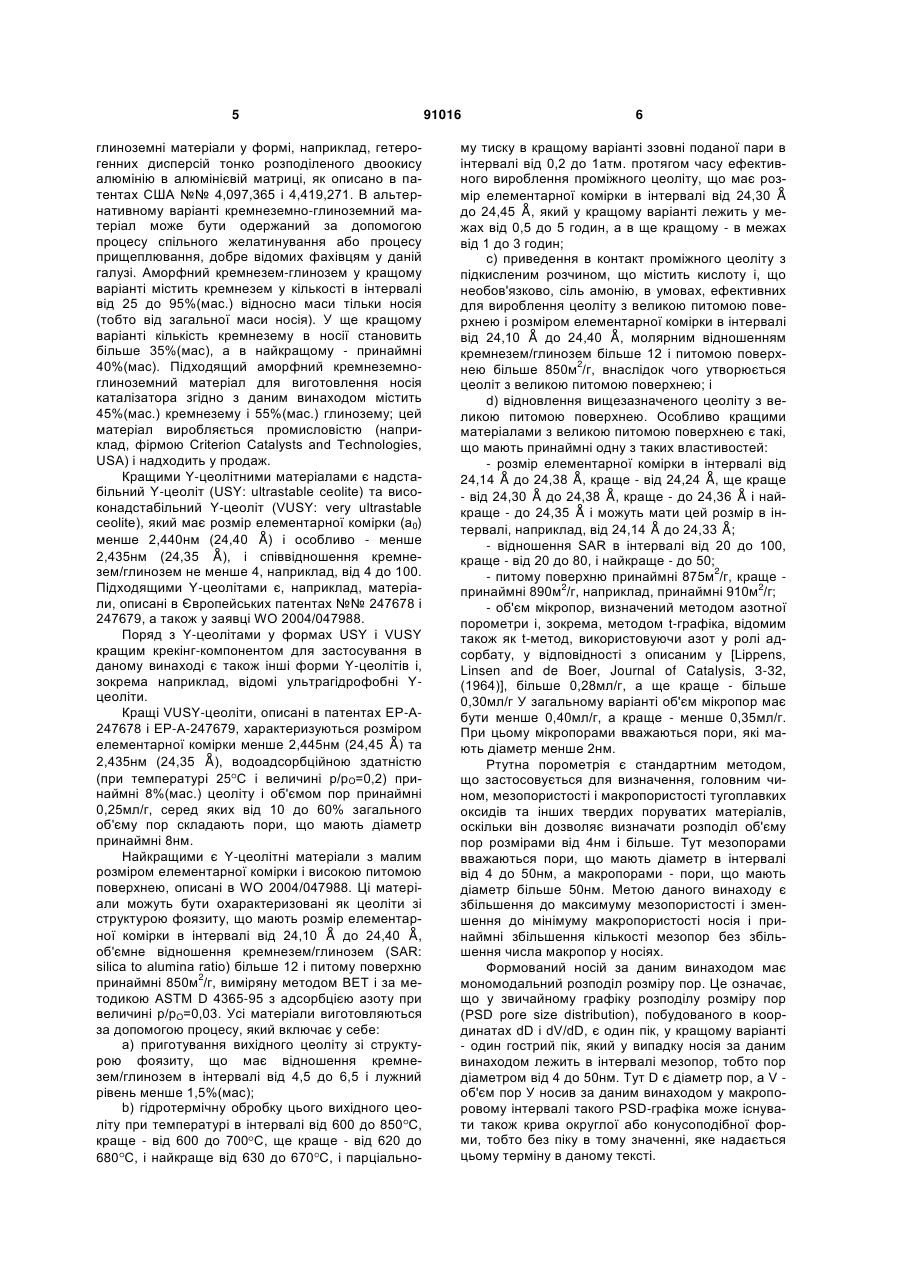

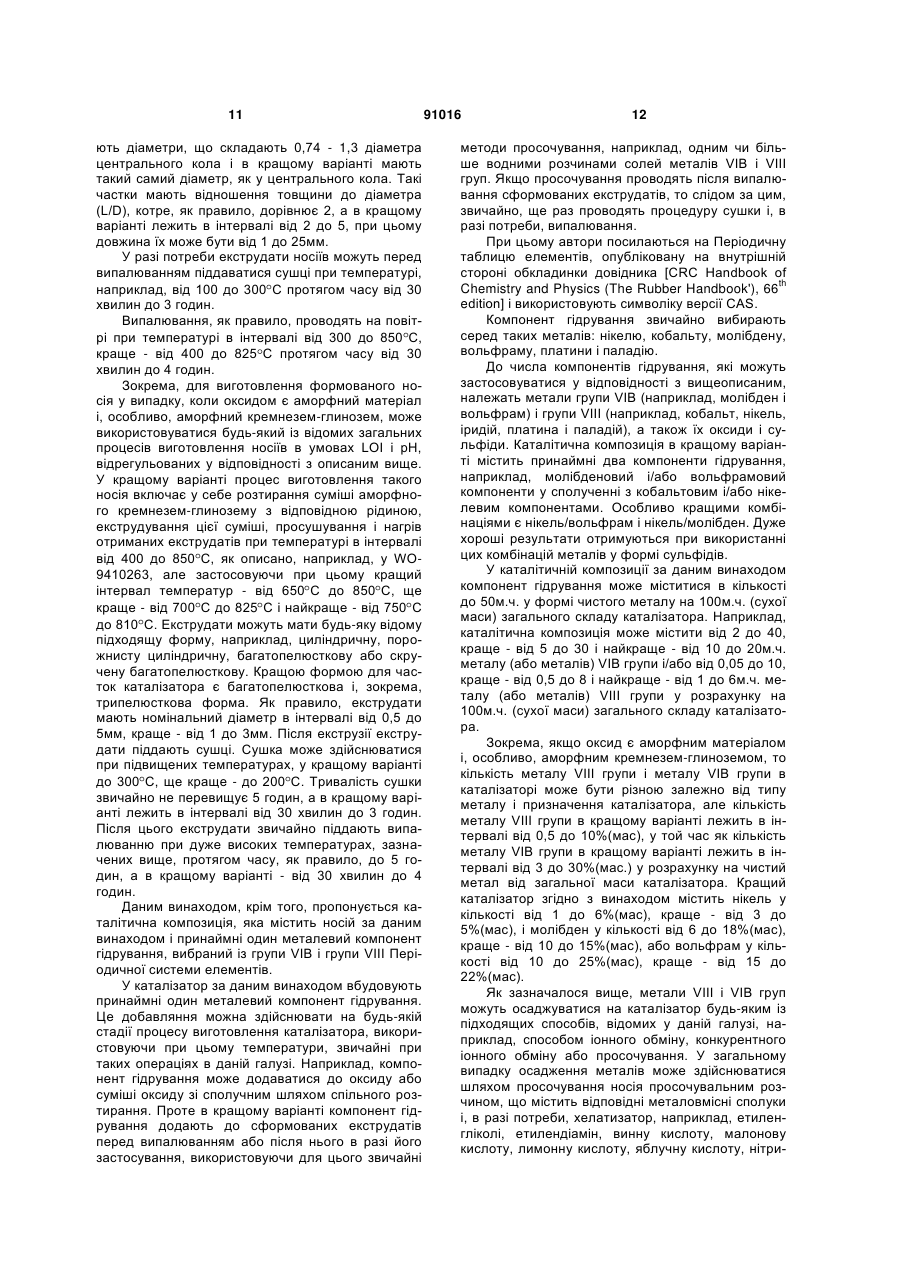

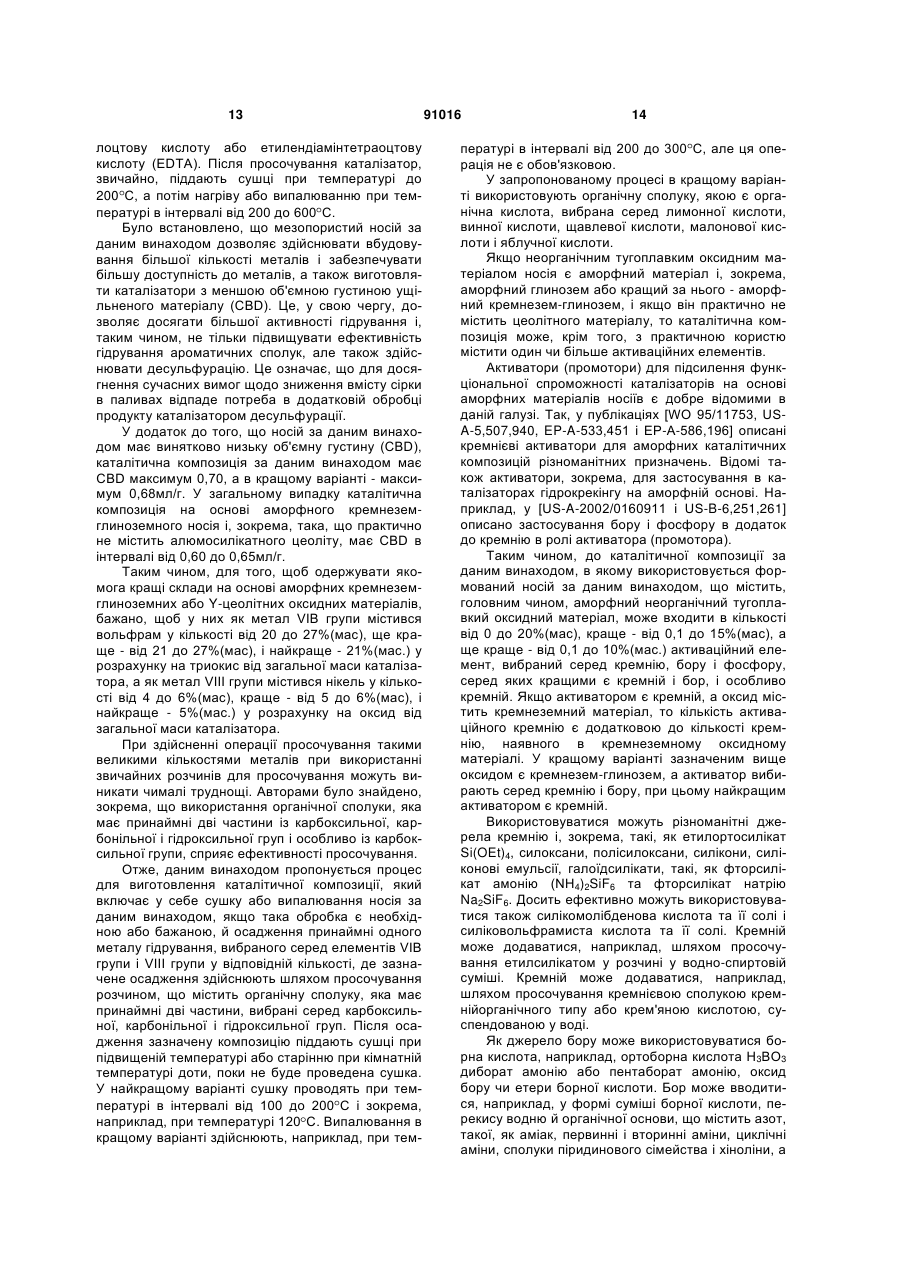

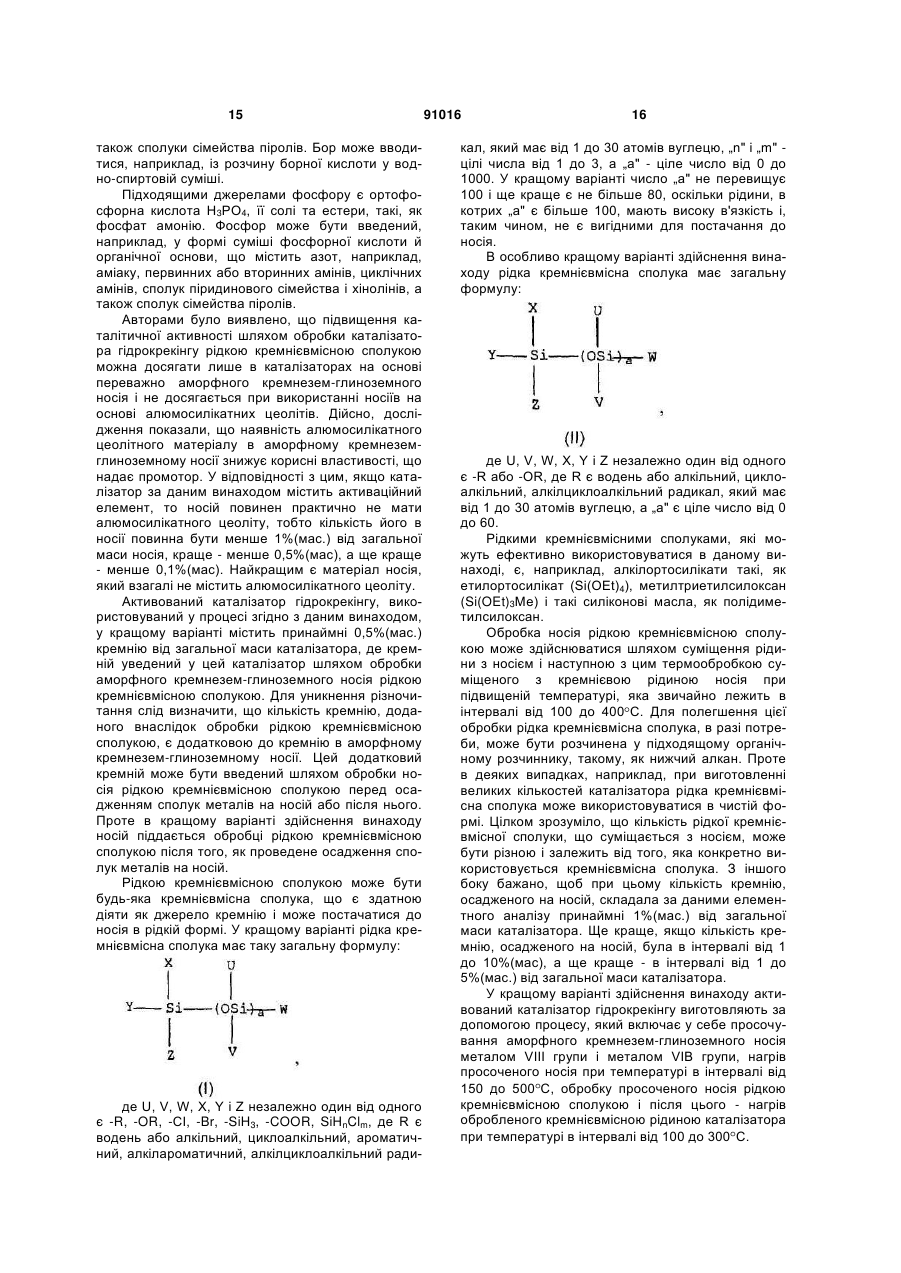

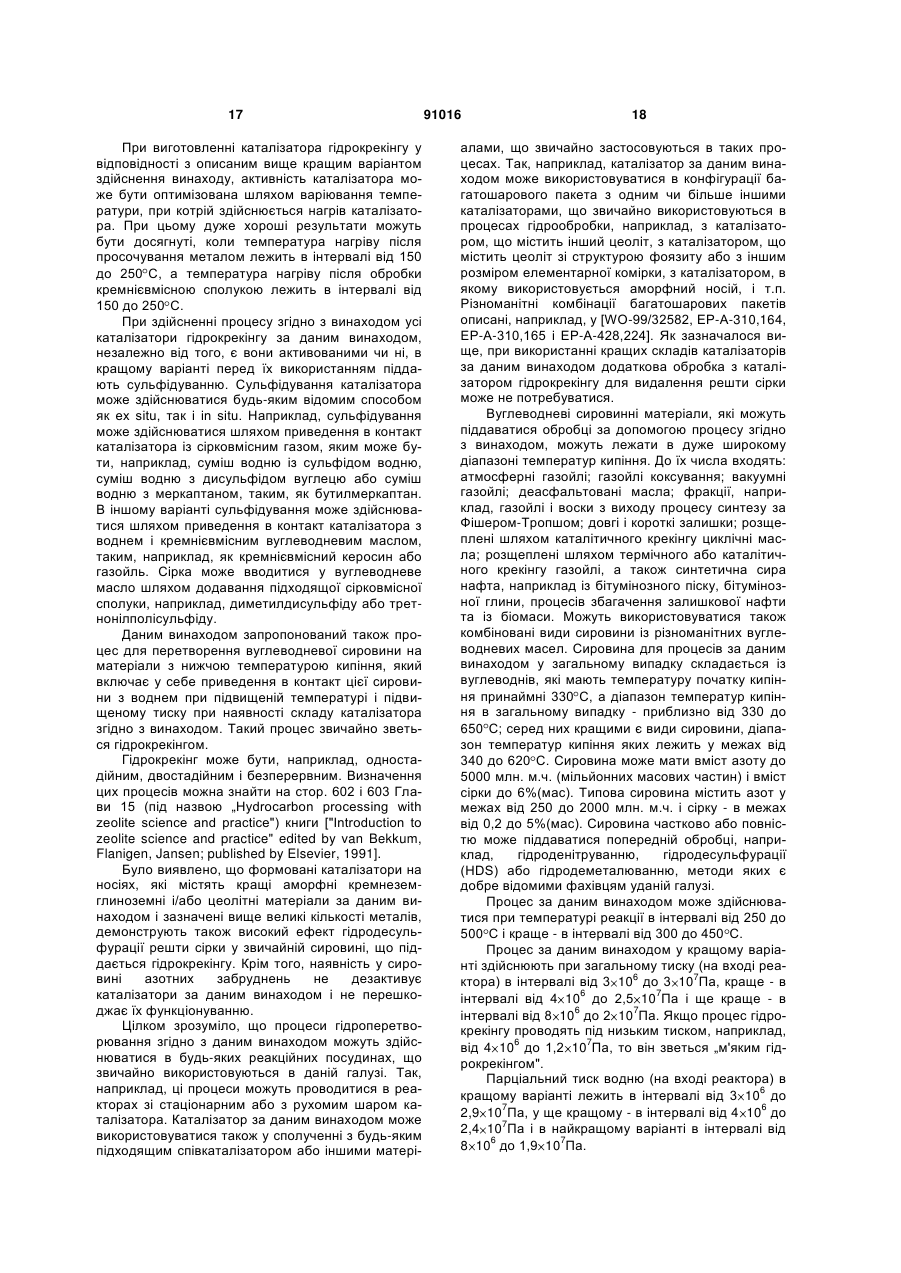

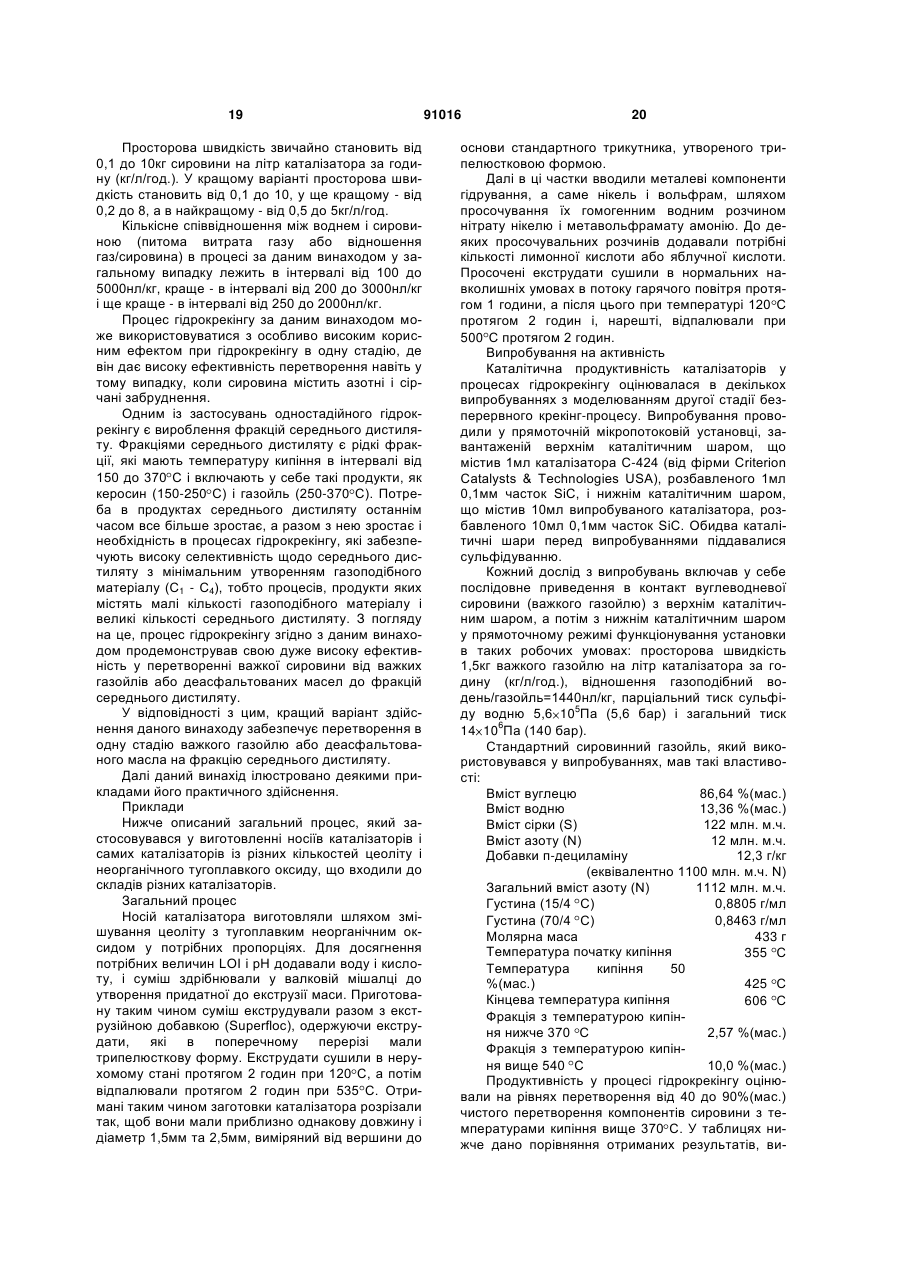

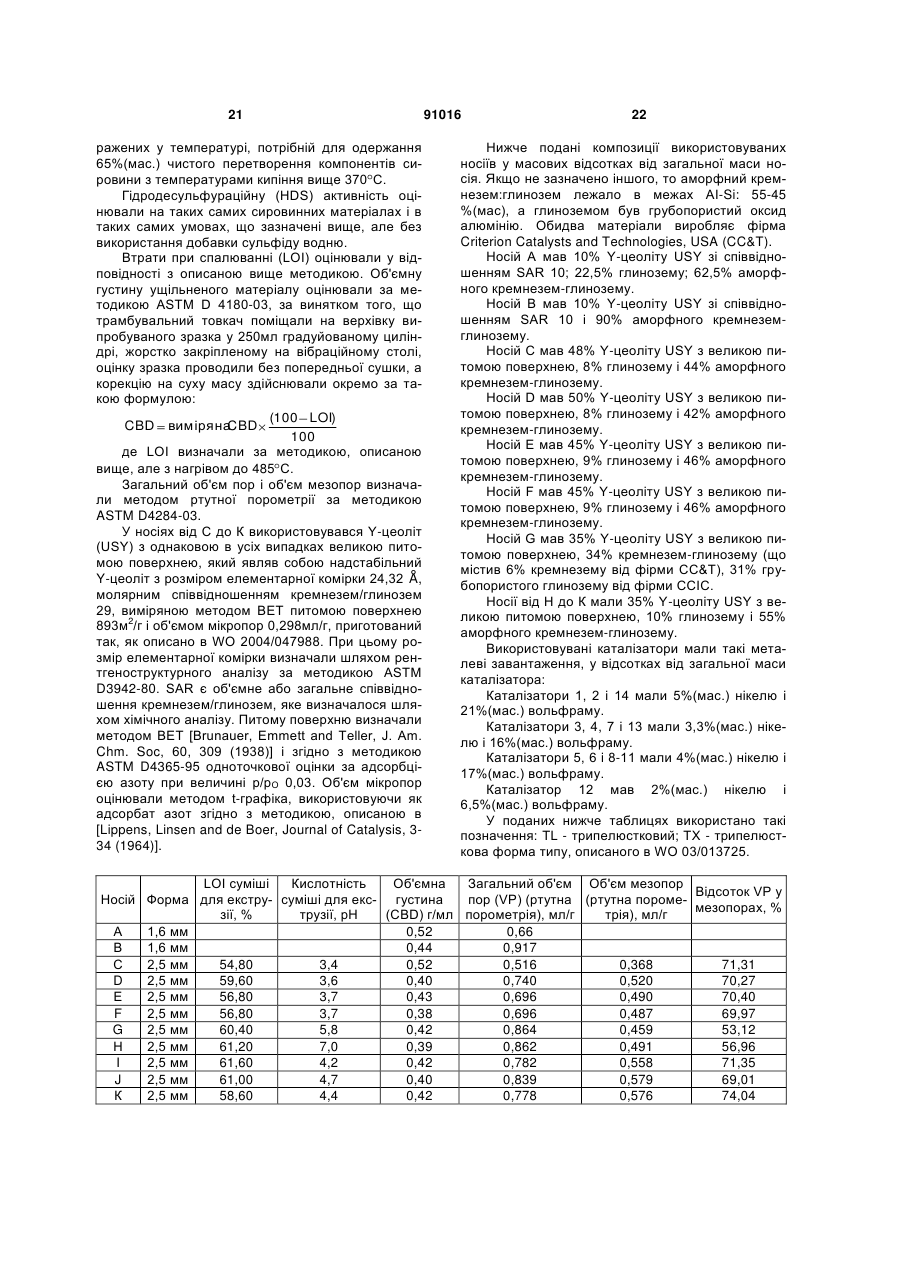

1. Формований носій каталізатора, який містить принаймні один неорганічний тугоплавкий оксид і має мономодальний розподіл розміру пор, який відрізняється тим, що принаймні 50 % загального об'єму пор припадає на пори, що мають діаметр в інтервалі від 4 до 50 нм, а об'єм пор у цих порах складає принаймні 0,4 мл/г, причому вимірювання всіх цих величин здійснюють методом ртутної порометрії. 2. Носій каталізатора за п. 1, який відрізняється тим, що об'єм пор у порах діаметром від 4 до 50 нм складає принаймні 0,5 мл/г, а краще - принаймні від 0,5 до 0,8 мл/г. 3. Носій каталізатора за п. 1 або п. 2, який відрізняється тим, що принаймні 60 %, краще - від 60 % до 90 %, загального об'єму пор припадає на пори, що мають діаметр в інтервалі від 4 до 50 нм. 4. Носій каталізатора за одним із пп. 1-3, який містить аморфний кремнезем-глиноземний матеріал або кристалічний алюмосилікатний фоязитний матеріал. 2 (19) 1 3 91016 4 один активаційний елемент, вибраний серед кремнію і бору. 14. Процес для виготовлення каталітичної композиції за пп. 11-13, який включає у себе осадження принаймні одного металу гідрування, вибраного серед металів VIB групи і VIII групи, у відповідній кількості, причому осадження здійснюють просочувальним розчином, що містить органічну кислоту, вибрану серед лимонної кислоти, винної кислоти, щавлевої кислоти, малонової кислоти та яблучної кислоти. 15. Процес за п. 14, який відрізняється тим, що перед осадженням металу гідрування носій випалюють при температурі від 300 до 850 С. 16. Процес гідрокрекінгу, який включає приведення в контакт вуглеводневої сировини зі каталітичною композицією за одним із пп. 11-13 або одержаної за процесом за п. 14 при температурі від 250 до 500 С і загальному тиску на вході реактора в інтервалі 3 х 106 до 3 х 107 Па. 17. Процес гідрокрекінгу за п. 16, який відрізняється тим, що додатково включає десульфурацію вуглеводневої сировини. Винахід стосується носія каталізатора, підходящого для каталізатора гідрокрекінгу, каталітичної композиції з вбудованим у неї цим носієм, виготовлення як носія, так і каталізатора, і застосування каталітичної композиції як каталізатора гідрокрекінгу. Добре відомими є процеси, які включають у себе обробку сирої нафти та інших видів нафтової сировини воднем при наявності каталізатора. Одним із таких процесів є процес гідрокрекінгу, в якому важкі вуглеводневі фракції під тиском водню і при наявності каталізатора перетворюються на більш низькомолекулярні продукти. Гідрокрекінг у нафтовій промисловості використовують для виготовлення найрізноманітніших матеріалів - від вуглеводнів С3/С4 до мастил. Процес гідрокрекінгу може бути одностадійним або двостадійним. Двостадійний гідрокрекінг включає у себе першу стадію, якою, як правило, є стадія гідрування, де забруднення і ненасичені сполуки піддаються гідруванню при наявності першого каталізатора, що виконує функцію високого гідрування, і другу стадію, в котру відбувається найбільша частина крекінгу при наявності другого каталізатора, який виконує функцію сильного крекінгу. В одностадійному гідрокрекінгу стадії обробки і крекінгу проводяться в одному реакторі і можуть виконуватися при застосуванні одного каталізатора. Використовувані в гідрокрекінгу каталізатори в загальному випадку виготовляються із матеріалу носія, на який шляхом каталітичного осадження наносяться активні метали - нікель, молібден, вольфрам, паладій тощо. Чим вищою є активність каталізатора гідрокрекінгу, тим більш ефективним є перетворення оброблюваної сировини. Дійсно, більш активний каталізатор може працювати при температурі, нижчій ніж менш активний каталізатор, забезпечуючи при цьому такий самий ступінь перетворення. Крім того, більш низька робоча температура дозволяє подовжити строк служби каталізатора і зменшити експлуатаційні витрати. Таким чином, активність каталізатора постійно потребує поліпшення. Не зменшується також потреба у підвищенні селективності каталітичної дії, зокрема, для підвищення виходу середніх фракцій дистиляту і зниження вироблення легких газоподібних матеріалів (С1С4). Відомі технічні рішення щодо поліпшення селективності й активності були сфокусовані головним чином на пропонуванні нових активних матеріалів, в тому числі модифікованих Y-цеолітів і матеріалів системи кремнезем-глинозем, а також нових складів, що містять декілька активних інгредієнтів для забезпечення комбінованої активності і поліпшеної селективності [US 2002/0160911, WO 00/12213, WO 2004/047988]. Даним винаходом пропонується формований носій каталізатора, який містить принаймні один неорганічний тугоплавкий оксид, має мономодальний (з однією верхівкою) розподіл розміру пор, в якому принаймні 50% загального об'єму пор припадає на пори, що мають діаметр в інтервалі від 4 до 50нм, і в якому об'єм пор, котрий складають ці пори, становить принаймні 0,4мл/г, де всі вимірювання пористості виконуються методом ртутної порометрії. Вищезгаданим неорганічним тугоплавким матеріалом може бути будь-який звичайний оксид, підходящий для процесів гідроперетворення. Найбільш придатними для цього є глинозем, кремнезем, матеріали системи кремнезем-глинозем або суміш двох чи більше з цих матеріалів. Але поряд з ними можна використовувати також двоокис цирконію, глини, фосфат алюмінію, оксид магнію, двоокис титану, кремнезем-двоокис цирконію і кремнезем-оксид бору, хоча всі вони не часто знаходять застосування в даних цілях. Оксидний матеріал може бути аморфним або кристалічним, або ж сумішшю двох чи більше таких матеріалів. Підходящими цеолітними матеріалами є кристалічні алюмосилікати, а особливо підходящими є цеоліти зі структурою фоязиту і, зокрема, Y-цеоліти. Кращими тугоплавкими оксидами є такі з них, які мають здатність до гідрокрекінгу. Добирати їх можна серед аморфних кремнеземно-глиноземних і надстабільних Y-цеолітних оксидних матеріалів. Термін „аморфний" означає відсутність у матеріалі носія кристалічної структури за даними рентгенівського дифракційного аналізу, хоча в ньому може мати місце певний ближній порядок. Аморфний кремнеземно-глиноземний матеріал, підходящий для застосування у виготовленні носія каталізатора, виробляється промисловістю і надходить у продаж. При цьому можуть використовуватися звичайні гомогенні аморфні кремнеземно 5 глиноземні матеріали у формі, наприклад, гетерогенних дисперсій тонко розподіленого двоокису алюмінію в алюмінієвій матриці, як описано в патентах США №№ 4,097,365 і 4,419,271. В альтернативному варіанті кремнеземно-глиноземний матеріал може бути одержаний за допомогою процесу спільного желатинування або процесу прищеплювання, добре відомих фахівцям у даній галузі. Аморфний кремнезем-глинозем у кращому варіанті містить кремнезем у кількості в інтервалі від 25 до 95%(мас.) відносно маси тільки носія (тобто від загальної маси носія). У ще кращому варіанті кількість кремнезему в носії становить більше 35%(мас), а в найкращому - принаймні 40%(мас). Підходящий аморфний кремнеземноглиноземний матеріал для виготовлення носія каталізатора згідно з даним винаходом містить 45%(мас.) кремнезему і 55%(мас.) глинозему; цей матеріал виробляється промисловістю (наприклад, фірмою Criterion Catalysts and Technologies, USA) і надходить у продаж. Кращими Y-цеолітними матеріалами є надстабільний Y-цеоліт (USY: ultrastable ceolite) та високонадстабільний Y-цеоліт (VUSY: very ultrastable ceolite), який має розмір елементарної комірки (а0) менше 2,440нм (24,40 Å) і особливо - менше 2,435нм (24,35 Å), і співвідношення кремнезем/глинозем не менше 4, наприклад, від 4 до 100. Підходящими Y-цеолітами є, наприклад, матеріали, описані в Європейських патентах №№ 247678 і 247679, а також у заявці WO 2004/047988. Поряд з Y-цеолітами у формах USY і VUSY кращим крекінг-компонентом для застосування в даному винаході є також інші форми Y-цеолітів і, зокрема наприклад, відомі ультрагідрофобні Yцеоліти. Кращі VUSY-цеоліти, описані в патентах ЕР-А247678 і ЕР-А-247679, характеризуються розміром елементарної комірки менше 2,445нм (24,45 Å) та 2,435нм (24,35 Å), водоадсорбційною здатністю (при температурі 25 С і величині р/рО=0,2) принаймні 8%(мас.) цеоліту і об'ємом пор принаймні 0,25мл/г, серед яких від 10 до 60% загального об'єму пор складають пори, що мають діаметр принаймні 8нм. Найкращими є Y-цеолітні матеріали з малим розміром елементарної комірки і високою питомою поверхнею, описані в WO 2004/047988. Ці матеріали можуть бути охарактеризовані як цеоліти зі структурою фоязиту, що мають розмір елементарної комірки в інтервалі від 24,10 Å до 24,40 Å, об'ємне відношення кремнезем/глинозем (SAR: silica to alumina ratio) більше 12 і питому поверхню принаймні 850м2/г, виміряну методом BET і за методикою ASTM D 4365-95 з адсорбцією азоту при величині р/рО=0,03. Усі матеріали виготовляються за допомогою процесу, який включає у себе: a) приготування вихідного цеоліту зі структурою фоязиту, що має відношення кремнезем/глинозем в інтервалі від 4,5 до 6,5 і лужний рівень менше 1,5%(мас); b) гідротермічну обробку цього вихідного цеоліту при температурі в інтервалі від 600 до 850 С, краще - від 600 до 700 С, ще краще - від 620 до 680 С, і найкраще від 630 до 670 С, і парціально 91016 6 му тиску в кращому варіанті ззовні поданої пари в інтервалі від 0,2 до 1атм. протягом часу ефективного вироблення проміжного цеоліту, що має розмір елементарної комірки в інтервалі від 24,30 Å до 24,45 Å, який у кращому варіанті лежить у межах від 0,5 до 5 годин, а в ще кращому - в межах від 1 до 3 годин; c) приведення в контакт проміжного цеоліту з підкисленим розчином, що містить кислоту і, що необов'язково, сіль амонію, в умовах, ефективних для вироблення цеоліту з великою питомою поверхнею і розміром елементарної комірки в інтервалі від 24,10 Å до 24,40 Å, молярним відношенням кремнезем/глинозем більше 12 і питомою поверхнею більше 850м2/г, внаслідок чого утворюється цеоліт з великою питомою поверхнею; і d) відновлення вищезазначеного цеоліту з великою питомою поверхнею. Особливо кращими матеріалами з великою питомою поверхнею є такі, що мають принаймні одну з таких властивостей: - розмір елементарної комірки в інтервалі від 24,14 Å до 24,38 Å, краще - від 24,24 Å, ще краще - від 24,30 Å до 24,38 Å, краще - до 24,36 Å і найкраще - до 24,35 Å і можуть мати цей розмір в інтервалі, наприклад, від 24,14 Å до 24,33 Å; - відношення SAR в інтервалі від 20 до 100, краще - від 20 до 80, і найкраще - до 50; - питому поверхню принаймні 875м2/г, краще принаймні 890м2/г, наприклад, принаймні 910м2/г; - об'єм мікропор, визначений методом азотної порометри і, зокрема, методом t-графіка, відомим також як t-метод, використовуючи азот у ролі адсорбату, у відповідності з описаним у [Lippens, Linsen and de Boer, Journal of Catalysis, 3-32, (1964)], більше 0,28мл/г, а ще краще - більше 0,30мл/г У загальному варіанті об'єм мікропор має бути менше 0,40мл/г, а краще - менше 0,35мл/г. При цьому мікропорами вважаються пори, які мають діаметр менше 2нм. Ртутна порометрія є стандартним методом, що застосовується для визначення, головним чином, мезопористості і макропористості тугоплавких оксидів та інших твердих поруватих матеріалів, оскільки він дозволяє визначати розподіл об'єму пор розмірами від 4нм і більше. Тут мезопорами вважаються пори, що мають діаметр в інтервалі від 4 до 50нм, а макропорами - пори, що мають діаметр більше 50нм. Метою даного винаходу є збільшення до максимуму мезопористості і зменшення до мінімуму макропористості носія і принаймні збільшення кількості мезопор без збільшення числа макропор у носіях. Формований носій за даним винаходом має мономодальний розподіл розміру пор. Це означає, що у звичайному графіку розподілу розміру пор (PSD pore size distribution), побудованого в координатах dD і dV/dD, є один пік, у кращому варіанті - один гострий пік, який у випадку носія за даним винаходом лежить в інтервалі мезопор, тобто пор діаметром від 4 до 50нм. Тут D є діаметр пор, а V об'єм пор У носив за даним винаходом у макропоровому інтервалі такого PSD-графіка може існувати також крива округлої або конусоподібної форми, тобто без піку в тому значенні, яке надається цьому терміну в даному тексті. 7 У кращому варіанті об'єм мезопор складає принаймні 0,45мл/г, а в ще кращому - принаймні 0,5мл/г. У кращому варіанті об'єм мезопор складає максимум 0,8мл/г, а в ще кращому - максимум 0,7мл/г. Природа неорганічного тугоплавкого оксиду у формованих носіях за даним винаходом може чинити вплив на найкращі об'єми мезопор. Якщо тугоплавкий оксид є повністю чи в більшій своїй частині аморфним, тобто, наприклад, глиноземом, кремнеземом або аморфним кремнеземглиноземним матеріалом, то об'єм мезопор у найкращому варіанті лежить в інтервалі від 0,5 до 0,8мл/г, краще - від 0,6 до 0,75мл/г і ще краще - від 0,65 до 0,70мл/г. Якщо ж тугоплавкий оксидний матеріал принаймні частково складається з кристалічного матеріалу, тобто якщо це є, наприклад, алюмосилікатний цеоліт і, зокрема, Y-цеоліт, то об'єм мезопор у кращому варіанті лежить в інтервалі від 0,4 до 0,6мл/г, у ще кращому - від 0,45 до 0,6мл/г і в ще кращому - від 0,5 до 0,6мл/г. У кращому варіанті частина об'єму пор, що припадає на мезопори, становить принаймні 60% і не перевищує 90% В цьому також природа тугоплавкого оксидного матеріалу може впливати на найкращі пропорції Так, якщо тугоплавким оксидним матеріалом є повністю або переважно аморфний матеріал, як було розглянуто вище, то найбільш підходяща пропорція об'єму пор у мезопорах лежить в інтервалі від 75 до 90%, краще - від 80 до 90%, а ще краще - від 85 до 90%. Якщо ж тугоплавкий оксидний матеріал принаймні частково складається з кристалічного матеріалу, як було розглянуто вище, то найбільш підходяща пропорція об'єму пор у мезопорах лежить в інтервалі від 50 до 75%, а краще - від 60 до 75%. Ефект такого великого об'єму мезопор полягає в тому, що при його наявності об'ємна густина ущільненого носія каталізатора (CBD: compacted bulk density) значно зменшується. Зменшення CBD може взагалі бути бажаним, оскільки це дозволяє зменшувати кількість коштовного каталізатора. Існують різноманітні шляхи зменшення об'ємної густини згущеного матеріалу, але відомі засоби не дозволяють отримувати підвищену активність або селективність щодо середніх фракцій дистиляту. При застосуванні носія каталізатора згідно з даним винаходом об'ємна густина ущільненого кінцевого каталізатора зменшується, дозволяючи завантажувати нафтоочисну установку більш економічним каталізатором, а також несподівано сильно підвищувати активність каталізатора разом з підвищенням селективності до середніх фракцій дистиляту і збільшенням гідрування ароматичних сполук. Цей ефект є особливо великим при використанні в каталізаторах за даним винаходом кращих цеолітних матеріалів; велика питома поверхня Y-цеолітних матеріалів одержала детальне освітлення в даному описі. Крім того, перевагою носія каталізатора за даним винаходом є те, що ця підвищена активність кінцевого каталізатора зберігається протягом тривалого часу і, таким чином, надає каталізатору значно більшої стабільності. Цей ефект є особливо помітним у носіїв каталізаторів, виконаних цілком або переважною мірою, наприклад, на 95-100 91016 8 %(мас.) із аморфних тугоплавких оксидних матеріалів. Ще однією перевагою формованого носія за даним винаходом є те, що у формі екструдату він виказує підвищену міцність і тривкість при стиранні і, таким чином, дозволяє подовжити строк служби каталізатора в експлуатації. Величина CBD носія за даним винаходом у кращому варіанті лежить в інтервалі від 0,35 до 0,50г/мл, у ще кращому - від 0,35 до 0,45г/мл, а в найкращому - від 0,38 до 0,43г/мл. При формуванні носія каталізатора за даним винаходом тугоплавкий оксидний матеріал (або матеріали) звичайно можна змішувати з аморфним сполучним компонентом. При цьому аморфним сполучним компонентом може бути будь-який інший тугоплавкий неорганічний оксид або суміш оксидів, звичайно використовуваних у таких композиціях. У загальному випадку ним є оксидний матеріал, який не має здатності до крекінгу і може вибиратися, наприклад, серед оксиду алюмінію, двоокису кремнію або їхньої суміші, серед яких оксид алюмінію є кращим. Крім того, ним може бути також кремнезем-глиноземний матеріал, що містить від 5 до 95%(мас.) кремнезему, а найбільш підходящими є вищезгадані аморфні кремнеземглиноземні матеріали. При цьому також можна використовувати двоокис цирконію, глини, фосфат алюмінію, двоокис магнію, двоокис титану, двоокис кремнію - двоокис цирконію і двоокис кремнію двоокис бору, хоча ці матеріали не часто знаходять застосування в даній галузі. Кількість сполучного компонента в загальному випадку лежить в інтервалі від 0 до 70%(мас), в кращому варіанті складає менше 50%(мас.) і може бути менше 30%(мас). Проте, якщо в носії присутній цеоліт, то кількість його в основі каталізатора при наявності в ній також сполучного може зростати до 90%(мас), але кращою є його кількість в інтервалі від 2%(мас), ще краще - від 10%(мас.) і найкраще від 20%(мас.) до 80%(мас.) у розрахунку від загальної маси основи каталізатора, решту якої складає сполучний компонент. У деяких випадках може бути бажаним, щоб носій каталізатора, а отже і композиція каталізатора за даним винаходом, включав у себе також другий крекінг-компонент. Таким компонентом у кращому варіанті є другий цеоліт. У найкращому варіанті другий цеоліт вибирають серед бетацеоліту, цеоліту ZSM-5 або Y-цеоліту з відмінним розміром елементарної комірки. У разі використання другого Y-цеоліту його розмір елементарної комірки в кращому варіанті є більшим, ніж 24,40 Å. Другий крекінг-компонент може входити в кількості до 20 масових частин (м.ч.) від загальної маси цеоліту плюс сполучний компонент, а в кращому варіанті - в кількості від 0,5 до 10 м.ч. Слід зауважити, що аморфний кремнеземглинозем може діяти і як другий крекінг-компонент і як сполучне. У ролі крекінг-компонента він найчастіше використовується в процесах з високими робочими температурами. Як сполучний компонент він виказав свою корисність у захисті цеоліту від втрати кристалічності, а отже і від його дезак 9 тивації при застосуванні в процесі при наявності або генеруванні води і/або фториду. Формований носій можна виготовляти будьяким звичайним способом стискання тугоплавких оксидів у певній формі. При цьому звичайно проводять стандартні вимірювання мезопористості отримуваних матеріалів. Стискання може здійснюватися шляхом таблетування, екструзії або іншими відомими в даній галузі відповідними засобами. Авторами винаходу було знайдено, що запропонований мезопористий формований носій можна виготовляти найбільш прийнятним чином, якщо оксиди отримані із суміші, що має певну величину втрат на спалення (LOI: loss on ignition). Додатковою умовою для одержання підходящого матеріалу є добір відповідного інтервалу pH суміші. Винаходом пропонується процес для виготовлення формованого носія каталізатора, який включає у себе формування суміші, що містить вищезгаданий принаймні один тугоплавкий оксид і має величину LOI в інтервалі від 55 до 65%. Вищезазначеною величиною втрат на спалення (LOI) матеріалу є відносна кількість втрати маси внаслідок нагріву цього матеріалу, тобто вміст води. Якщо не зазначено іншого, то ця величина визначається шляхом нагріву матеріалу до 540 С у відповідності з такою процедурою. По-перше, зразок ретельно перемішують для запобігання виникненню в ньому будь-якої неоднорідності. Зважений зразок поміщають у попередньо випалений і зважений тигель. Цей тигель поміщають у попередньо нагріту піч при температурі 540 С і витримують у ній протягом мінімум 15 хвилин, а як правило - протягом 1 години. Після цього тигель з висушеним зразком знову зважують і визначають величину LOI за такою формулою: LOI(%)=((w-wcalc)/w) 100%, де: w - вихідна вага зразка; wcalc - вага випаленого зразка після нагріву в печі, причому обидві величини ваги скоректовані на вагу тигля. Суміш можна готувати із тугоплавких оксидних матеріалів і додаткових компонентів, наприклад, сполучного, з водною рідиною, якою як правило є вода. Оксидні і сполучні матеріали звичайно використовуються у формі порошків або кристалів. Формування найкраще здійснювати шляхом екструзії. Звичайно суміші для екструзії мають величину LOI, яка визначається у відповідності з потребою об'єднувати порошкові матеріали у формі, котра може бути перепущена як об'єднане гомогенне тіло через екструзійну матрицю, де сили зсуву і створене тепло викликають злиття компонентів суміші у сформований продукт, який повинен зберігати свою цілісність протягом тривалого часу і в процесі експлуатації, тобто зберігати свою механічну міцність. Суміш для екструзії звичайно готують у формі пастоподібного матеріалу шляхом змішування або розтирання з додаванням води. При цьому вода проникає в пори матеріалів, а також в проміжки між матеріалами. Отже величина LOI суміші для екструзії залежить від природи (пористості) цих матеріалів і розміру їх часток і звичайно лежить в інтервалі від 50 до 70%. Процес згідно з винаходом у загальному випадку потребує більшої 91016 10 кількості води для суміші, ніж звичайно використовується в цих матеріалах. Таким чином, якщо суміш у загальному випадку потребує 54% LOI, то більш висока величина LOI, наприклад, 58% буде збільшувати мезопористисть носія. Найбільш прийнятна величина LOI становить принаймні 56%, краще - принаймні 57%, ще краще - принаймні 58%, ще краще - принаймні 59% і найкраще - принаймні 60% або навіть більше. Оскільки величина LOI може бути оцінена з високою точністю, вищезазначений максимальний рівень може бути „перевищений", наприклад, до 60,01%. У кращому варіанті величина LOI лежить в інтервалі від 60% або від більше 60% до 75%, зокрема, для носіїв, у котрих тугоплавкий оксид повністю або переважною мірою складається із аморфного кремнезем-глинозему. У кращому варіанті суміш для екструзії має кислу pH, тобто pH 7,0 або менше. У найкращому варіанті величина pH лежить в інтервалі від 3,5, краще - від 4,0 до 7,0; ще краще, якщо величина pH лежить в інтервалі від 4,0 до 5,0 і найкраще від 4,2 до 4,7. Між собою умови LOI і pH поєднуються в кращому варіанті в такому сполученні: LOI - від 58, а найкраще - від 60 і навіть більше 60% до 75%, а pH - в інтервалі від 3,5, краще - від 4,0 до 5,0. Для надання розчину кислотності шляхом регулювання його pH може використовуватися будьяка одноосновна кислота і зокрема, наприклад, азотна або оцтова кислота. Під час екструзії можуть використовуватися екструзійні добавки, наприклад, звичайні екструзійні добавки Superfloc фірми Nalco. Екструзія може здійснюватися за допомогою звичайних екструдерів, що випускаються промисловістю. Зокрема, для перепускання суміші через отвори в матричній плиті можуть використовуватися екструзійні машини шнекового типу, які дозволяють виробляти екструдати носіїв потрібної форми, наприклад, циліндричної або трипелюсткової. Пучки екструдату можна розрізати на частини потрібної довжини. Форма екструдату носія, як відомо, може також впливати на активність каталізаторного продукту. Для каталізаторів найбільш підходящими є звичайна трипелюсткова форма TRILOBE (торгова марка), скручена трипелюсткова форма та чотири пелюсткова форма. Відомим є формований трипелюстковий продукт, описаний у Міжнародній патентній публікації WO 03/013725. Отже це може бути довгаста формована частка, що має три виступи, які відходять від центральної частини і прикріплені до цієї центральної частини, що простягається уздовж центральної поздовжньої осі частки, а поперечний переріз цієї частки утворює площу, що охоплюється зовнішніми крайками шести зовнішніх кіл навколо центрального кола мінус площа, яка утворена трьома зовнішніми колами, що чергуються, де кожне з шести зовнішніх кіл торкається двох сусідніх зовнішніх кіл і де три зовнішні кола, що чергуються, є на однаковій відстані від центрального кола, мають однакові діаметри і можуть бути прикріплені до центрального кола. Три зовнішні кола, що чергуються, в кращому варіанті ма 11 ють діаметри, що складають 0,74 - 1,3 діаметра центрального кола і в кращому варіанті мають такий самий діаметр, як у центрального кола. Такі частки мають відношення товщини до діаметра (L/D), котре, як правило, дорівнює 2, а в кращому варіанті лежить в інтервалі від 2 до 5, при цьому довжина їх може бути від 1 до 25мм. У разі потреби екструдати носіїв можуть перед випалюванням піддаватися сушці при температурі, наприклад, від 100 до 300 С протягом часу від 30 хвилин до 3 годин. Випалювання, як правило, проводять на повітрі при температурі в інтервалі від 300 до 850 С, краще - від 400 до 825 С протягом часу від 30 хвилин до 4 годин. Зокрема, для виготовлення формованого носія у випадку, коли оксидом є аморфний матеріал і, особливо, аморфний кремнезем-глинозем, може використовуватися будь-який із відомих загальних процесів виготовлення носіїв в умовах LOI і pH, відрегульованих у відповідності з описаним вище. У кращому варіанті процес виготовлення такого носія включає у себе розтирання суміші аморфного кремнезем-глинозему з відповідною рідиною, екструдування цієї суміші, просушування і нагрів отриманих екструдатів при температурі в інтервалі від 400 до 850 С, як описано, наприклад, у WO9410263, але застосовуючи при цьому кращий інтервал температур - від 650 С до 850 С, ще краще - від 700 С до 825 С і найкраще - від 750 С до 810 С. Екструдати можуть мати будь-яку відому підходящу форму, наприклад, циліндричну, порожнисту циліндричну, багатопелюсткову або скручену багатопелюсткову. Кращою формою для часток каталізатора є багатопелюсткова і, зокрема, трипелюсткова форма. Як правило, екструдати мають номінальний діаметр в інтервалі від 0,5 до 5мм, краще - від 1 до 3мм. Після екструзії екструдати піддають сушці. Сушка може здійснюватися при підвищених температурах, у кращому варіанті до 300 С, ще краще - до 200 С. Тривалість сушки звичайно не перевищує 5 годин, а в кращому варіанті лежить в інтервалі від 30 хвилин до 3 годин. Після цього екструдати звичайно піддають випалюванню при дуже високих температурах, зазначених вище, протягом часу, як правило, до 5 годин, а в кращому варіанті - від 30 хвилин до 4 годин. Даним винаходом, крім того, пропонується каталітична композиція, яка містить носій за даним винаходом і принаймні один металевий компонент гідрування, вибраний із групи VIB і групи VIII Періодичної системи елементів. У каталізатор за даним винаходом вбудовують принаймні один металевий компонент гідрування. Це добавляння можна здійснювати на будь-якій стадії процесу виготовлення каталізатора, використовуючи при цьому температури, звичайні при таких операціях в даній галузі. Наприклад, компонент гідрування може додаватися до оксиду або суміші оксиду зі сполучним шляхом спільного розтирання. Проте в кращому варіанті компонент гідрування додають до сформованих екструдатів перед випалюванням або після нього в разі його застосування, використовуючи для цього звичайні 91016 12 методи просочування, наприклад, одним чи більше водними розчинами солей металів VIВ і VIII груп. Якщо просочування проводять після випалювання сформованих екструдатів, то слідом за цим, звичайно, ще раз проводять процедуру сушки і, в разі потреби, випалювання. При цьому автори посилаються на Періодичну таблицю елементів, опубліковану на внутрішній стороні обкладинки довідника [CRC Handbook of Chemistry and Physics (The Rubber Handbook'), 66th edition] і використовують символіку версії CAS. Компонент гідрування звичайно вибирають серед таких металів: нікелю, кобальту, молібдену, вольфраму, платини і паладію. До числа компонентів гідрування, які можуть застосовуватися у відповідності з вищеописаним, належать метали групи VIB (наприклад, молібден і вольфрам) і групи VIII (наприклад, кобальт, нікель, іридій, платина і паладій), а також їх оксиди і сульфіди. Каталітична композиція в кращому варіанті містить принаймні два компоненти гідрування, наприклад, молібденовий і/або вольфрамовий компоненти у сполученні з кобальтовим і/або нікелевим компонентами. Особливо кращими комбінаціями є нікель/вольфрам і нікель/молібден. Дуже хороші результати отримуються при використанні цих комбінацій металів у формі сульфідів. У каталітичній композиції за даним винаходом компонент гідрування може міститися в кількості до 50м.ч. у формі чистого металу на 100м.ч. (сухої маси) загального складу каталізатора. Наприклад, каталітична композиція може містити від 2 до 40, краще - від 5 до 30 і найкраще - від 10 до 20м.ч. металу (або металів) VIB групи і/або від 0,05 до 10, краще - від 0,5 до 8 і найкраще - від 1 до 6м.ч. металу (або металів) VIII групи у розрахунку на 100м.ч. (сухої маси) загального складу каталізатора. Зокрема, якщо оксид є аморфним матеріалом і, особливо, аморфним кремнезем-глиноземом, то кількість металу VIII групи і металу VIВ групи в каталізаторі може бути різною залежно від типу металу і призначення каталізатора, але кількість металу VIII групи в кращому варіанті лежить в інтервалі від 0,5 до 10%(мас), у той час як кількість металу VIB групи в кращому варіанті лежить в інтервалі від 3 до 30%(мас.) у розрахунку на чистий метал від загальної маси каталізатора. Кращий каталізатор згідно з винаходом містить нікель у кількості від 1 до 6%(мас), краще - від 3 до 5%(мас), і молібден у кількості від 6 до 18%(мас), краще - від 10 до 15%(мас), або вольфрам у кількості від 10 до 25%(мас), краще - від 15 до 22%(мас). Як зазначалося вище, метали VIII і VIB груп можуть осаджуватися на каталізатор будь-яким із підходящих способів, відомих у даній галузі, наприклад, способом іонного обміну, конкурентного іонного обміну або просочування. У загальному випадку осадження металів може здійснюватися шляхом просочування носія просочувальним розчином, що містить відповідні металовмісні сполуки і, в разі потреби, хелатизатор, наприклад, етиленгліколі, етилендіамін, винну кислоту, малонову кислоту, лимонну кислоту, яблучну кислоту, нітри 13 лоцтову кислоту або етилендіамінтетраоцтову кислоту (EDTA). Після просочування каталізатор, звичайно, піддають сушці при температурі до 200 С, а потім нагріву або випалюванню при температурі в інтервалі від 200 до 600 С. Було встановлено, що мезопористий носій за даним винаходом дозволяє здійснювати вбудовування більшої кількості металів і забезпечувати більшу доступність до металів, а також виготовляти каталізатори з меншою об'ємною густиною ущільненого матеріалу (CBD). Це, у свою чергу, дозволяє досягати більшої активності гідрування і, таким чином, не тільки підвищувати ефективність гідрування ароматичних сполук, але також здійснювати десульфурацію. Це означає, що для досягнення сучасних вимог щодо зниження вмісту сірки в паливах відпаде потреба в додатковій обробці продукту каталізатором десульфурації. У додаток до того, що носій за даним винаходом має винятково низьку об'ємну густину (CBD), каталітична композиція за даним винаходом має CBD максимум 0,70, а в кращому варіанті - максимум 0,68мл/г. У загальному випадку каталітична композиція на основі аморфного кремнеземглиноземного носія і, зокрема, така, що практично не містить алюмосилікатного цеоліту, має CBD в інтервалі від 0,60 до 0,65мл/г. Таким чином, для того, щоб одержувати якомога кращі склади на основі аморфних кремнеземглиноземних або Y-цеолітних оксидних матеріалів, бажано, щоб у них як метал VIB групи містився вольфрам у кількості від 20 до 27%(мас), ще краще - від 21 до 27%(мас), і найкраще - 21%(мас.) у розрахунку на триокис від загальної маси каталізатора, а як метал VIII групи містився нікель у кількості від 4 до 6%(мас), краще - від 5 до 6%(мас), і найкраще - 5%(мас.) у розрахунку на оксид від загальної маси каталізатора. При здійсненні операції просочування такими великими кількостями металів при використанні звичайних розчинів для просочування можуть виникати чималі труднощі. Авторами було знайдено, зокрема, що використання органічної сполуки, яка має принаймні дві частини із карбоксильної, карбонільної і гідроксильної груп і особливо із карбоксильної групи, сприяє ефективності просочування. Отже, даним винаходом пропонується процес для виготовлення каталітичної композиції, який включає у себе сушку або випалювання носія за даним винаходом, якщо така обробка є необхідною або бажаною, й осадження принаймні одного металу гідрування, вибраного серед елементів VIB групи і VIII групи у відповідній кількості, де зазначене осадження здійснюють шляхом просочування розчином, що містить органічну сполуку, яка має принаймні дві частини, вибрані серед карбоксильної, карбонільної і гідроксильної груп. Після осадження зазначену композицію піддають сушці при підвищеній температурі або старінню при кімнатній температурі доти, поки не буде проведена сушка. У найкращому варіанті сушку проводять при температурі в інтервалі від 100 до 200 С і зокрема, наприклад, при температурі 120 С. Випалювання в кращому варіанті здійснюють, наприклад, при тем 91016 14 пературі в інтервалі від 200 до 300 С, але ця операція не є обов'язковою. У запропонованому процесі в кращому варіанті використовують органічну сполуку, якою є органічна кислота, вибрана серед лимонної кислоти, винної кислоти, щавлевої кислоти, малонової кислоти і яблучної кислоти. Якщо неорганічним тугоплавким оксидним матеріалом носія є аморфний матеріал і, зокрема, аморфний глинозем або кращий за нього - аморфний кремнезем-глинозем, і якщо він практично не містить цеолітного матеріалу, то каталітична композиція може, крім того, з практичною користю містити один чи більше активаційних елементів. Активатори (промотори) для підсилення функціональної спроможності каталізаторів на основі аморфних матеріалів носіїв є добре відомими в даній галузі. Так, у публікаціях [WO 95/11753, USA-5,507,940, EP-A-533,451 і ЕР-А-586,196] описані кремнієві активатори для аморфних каталітичних композицій різноманітних призначень. Відомі також активатори, зокрема, для застосування в каталізаторах гідрокрекінгу на аморфній основі. Наприклад, у [US-A-2002/0160911 і US-B-6,251,261] описано застосування бору і фосфору в додаток до кремнію в ролі активатора (промотора). Таким чином, до каталітичної композиції за даним винаходом, в якому використовується формований носій за даним винаходом, що містить, головним чином, аморфний неорганічний тугоплавкий оксидний матеріал, може входити в кількості від 0 до 20%(мас), краще - від 0,1 до 15%(мас), а ще краще - від 0,1 до 10%(мас.) активаційний елемент, вибраний серед кремнію, бору і фосфору, серед яких кращими є кремній і бор, і особливо кремній. Якщо активатором є кремній, а оксид містить кремнеземний матеріал, то кількість активаційного кремнію є додатковою до кількості кремнію, наявного в кремнеземному оксидному матеріалі. У кращому варіанті зазначеним вище оксидом є кремнезем-глинозем, а активатор вибирають серед кремнію і бору, при цьому найкращим активатором є кремній. Використовуватися можуть різноманітні джерела кремнію і, зокрема, такі, як етилортосилікат Si(OEt)4, силоксани, полісилоксани, силікони, силіконові емульсії, галоїдсилікати, такі, як фторсилікат амонію (NH4)2SiF6 та фторсилікат натрію Na2SiF6. Досить ефективно можуть використовуватися також силікомолібденова кислота та її солі і силіковольфрамиста кислота та її солі. Кремній може додаватися, наприклад, шляхом просочування етилсилікатом у розчині у водно-спиртовій суміші. Кремній може додаватися, наприклад, шляхом просочування кремнієвою сполукою кремнійорганічного типу або крем'яною кислотою, суспендованою у воді. Як джерело бору може використовуватися борна кислота, наприклад, ортоборна кислота Н3ВО3 диборат амонію або пентаборат амонію, оксид бору чи етери борної кислоти. Бор може вводитися, наприклад, у формі суміші борної кислоти, перекису водню й органічної основи, що містить азот, такої, як аміак, первинні і вторинні аміни, циклічні аміни, сполуки піридинового сімейства і хіноліни, а 15 також сполуки сімейства піролів. Бор може вводитися, наприклад, із розчину борної кислоти у водно-спиртовій суміші. Підходящими джерелами фосфору є ортофосфорна кислота Н3РО4, її солі та естери, такі, як фосфат амонію. Фосфор може бути введений, наприклад, у формі суміші фосфорної кислоти й органічної основи, що містить азот, наприклад, аміаку, первинних або вторинних амінів, циклічних амінів, сполук піридинового сімейства і хінолінів, а також сполук сімейства піролів. Авторами було виявлено, що підвищення каталітичної активності шляхом обробки каталізатора гідрокрекінгу рідкою кремнієвмісною сполукою можна досягати лише в каталізаторах на основі переважно аморфного кремнезем-глиноземного носія і не досягається при використанні носіїв на основі алюмосилікатних цеолітів. Дійсно, дослідження показали, що наявність алюмосилікатного цеолітного матеріалу в аморфному кремнеземглиноземному носії знижує корисні властивості, що надає промотор. У відповідності з цим, якщо каталізатор за даним винаходом містить активаційний елемент, то носій повинен практично не мати алюмосилікатного цеоліту, тобто кількість його в носії повинна бути менше 1%(мас.) від загальної маси носія, краще - менше 0,5%(мас), а ще краще - менше 0,1%(мас). Найкращим є матеріал носія, який взагалі не містить алюмосилікатного цеоліту. Активований каталізатор гідрокрекінгу, використовуваний у процесі згідно з даним винаходом, у кращому варіанті містить принаймні 0,5%(мас.) кремнію від загальної маси каталізатора, де кремній уведений у цей каталізатор шляхом обробки аморфного кремнезем-глиноземного носія рідкою кремнієвмісною сполукою. Для уникнення різночитання слід визначити, що кількість кремнію, доданого внаслідок обробки рідкою кремнієвмісною сполукою, є додатковою до кремнію в аморфному кремнезем-глиноземному носії. Цей додатковий кремній може бути введений шляхом обробки носія рідкою кремнієвмісною сполукою перед осадженням сполук металів на носій або після нього. Проте в кращому варіанті здійснення винаходу носій піддається обробці рідкою кремнієвмісною сполукою після того, як проведене осадження сполук металів на носій. Рідкою кремнієвмісною сполукою може бути будь-яка кремнієвмісна сполука, що є здатною діяти як джерело кремнію і може постачатися до носія в рідкій формі. У кращому варіанті рідка кремнієвмісна сполука має таку загальну формулу: де U, V, W, Φ, Υ і Ζ незалежно один від одного є -R, -OR, -СІ, -Br, -SiH3, -COOR, SiHnClm, де R є водень або алкільний, циклоалкільний, ароматичний, алкілароматичний, алкілциклоалкільний ради 91016 16 кал, який має від 1 до 30 атомів вуглецю, „n" і „m" цілі числа від 1 до 3, а „а" - ціле число від 0 до 1000. У кращому варіанті число „а" не перевищує 100 і ще краще є не більше 80, оскільки рідини, в котрих „а" є більше 100, мають високу в'язкість і, таким чином, не є вигідними для постачання до носія. В особливо кращому варіанті здійснення винаходу рідка кремнієвмісна сполука має загальну формулу: де U, V, W, Φ, Υ і Ζ незалежно один від одного є -R або -OR, де R є водень або алкільний, циклоалкільний, алкілциклоалкільний радикал, який має від 1 до 30 атомів вуглецю, а „а" є ціле число від 0 до 60. Рідкими кремнієвмісними сполуками, які можуть ефективно використовуватися в даному винаході, є, наприклад, алкілортосилікати такі, як етилортосилікат (Si(OEt)4), метилтриетилсилоксан (Si(OEt)3Me) і такі силіконові масла, як полідиметилсилоксан. Обробка носія рідкою кремнієвмісною сполукою може здійснюватися шляхом суміщення рідини з носієм і наступною з цим термообробкою суміщеного з кремнієвою рідиною носія при підвищеній температурі, яка звичайно лежить в інтервалі від 100 до 400 С. Для полегшення цієї обробки рідка кремнієвмісна сполука, в разі потреби, може бути розчинена у підходящому органічному розчиннику, такому, як нижчий алкан. Проте в деяких випадках, наприклад, при виготовленні великих кількостей каталізатора рідка кремнієвмісна сполука може використовуватися в чистій формі. Цілком зрозуміло, що кількість рідкої кремнієвмісної сполуки, що суміщається з носієм, може бути різною і залежить від того, яка конкретно використовується кремнієвмісна сполука. З іншого боку бажано, щоб при цьому кількість кремнію, осадженого на носій, складала за даними елементного аналізу принаймні 1%(мас.) від загальної маси каталізатора. Ще краще, якщо кількість кремнію, осадженого на носій, була в інтервалі від 1 до 10%(мас), а ще краще - в інтервалі від 1 до 5%(мас.) від загальної маси каталізатора. У кращому варіанті здійснення винаходу активований каталізатор гідрокрекінгу виготовляють за допомогою процесу, який включає у себе просочування аморфного кремнезем-глиноземного носія металом VIII групи і металом VIB групи, нагрів просоченого носія при температурі в інтервалі від 150 до 500 С, обробку просоченого носія рідкою кремнієвмісною сполукою і після цього - нагрів обробленого кремнієвмісною рідиною каталізатора при температурі в інтервалі від 100 до 300 С. 17 При виготовленні каталізатора гідрокрекінгу у відповідності з описаним вище кращим варіантом здійснення винаходу, активність каталізатора може бути оптимізована шляхом варіювання температури, при котрій здійснюється нагрів каталізатора. При цьому дуже хороші результати можуть бути досягнуті, коли температура нагріву після просочування металом лежить в інтервалі від 150 до 250 С, а температура нагріву після обробки кремнієвмісною сполукою лежить в інтервалі від 150 до 250 С. При здійсненні процесу згідно з винаходом усі каталізатори гідрокрекінгу за даним винаходом, незалежно від того, є вони активованими чи ні, в кращому варіанті перед їх використанням піддають сульфідуванню. Сульфідування каталізатора може здійснюватися будь-яким відомим способом як ex situ, так і in situ. Наприклад, сульфідування може здійснюватися шляхом приведення в контакт каталізатора із сірковмісним газом, яким може бути, наприклад, суміш водню із сульфідом водню, суміш водню з дисульфідом вуглецю або суміш водню з меркаптаном, таким, як бутилмеркаптан. В іншому варіанті сульфідування може здійснюватися шляхом приведення в контакт каталізатора з воднем і кремнієвмісним вуглеводневим маслом, таким, наприклад, як кремнієвмісний керосин або газойль. Сірка може вводитися у вуглеводневе масло шляхом додавання підходящої сірковмісної сполуки, наприклад, диметилдисульфіду або третнонілполісульфіду. Даним винаходом запропонований також процес для перетворення вуглеводневої сировини на матеріали з нижчою температурою кипіння, який включає у себе приведення в контакт цієї сировини з воднем при підвищеній температурі і підвищеному тиску при наявності складу каталізатора згідно з винаходом. Такий процес звичайно зветься гідрокрекінгом. Гідрокрекінг може бути, наприклад, одностадійним, двостадійним і безперервним. Визначення цих процесів можна знайти на стор. 602 і 603 Глави 15 (під назвою „Hydrocarbon processing with zeolite science and practice") книги ["Introduction to zeolite science and practice" edited by van Bekkum, Flanigen, Jansen; published by Elsevier, 1991]. Було виявлено, що формовані каталізатори на носіях, які містять кращі аморфні кремнеземглиноземні і/або цеолітні матеріали за даним винаходом і зазначені вище великі кількості металів, демонструють також високий ефект гідродесульфурації решти сірки у звичайній сировині, що піддається гідрокрекінгу. Крім того, наявність у сировині азотних забруднень не дезактивує каталізатори за даним винаходом і не перешкоджає їх функціонуванню. Цілком зрозуміло, що процеси гідроперетворювання згідно з даним винаходом можуть здійснюватися в будь-яких реакційних посудинах, що звичайно використовуються в даній галузі. Так, наприклад, ці процеси можуть проводитися в реакторах зі стаціонарним або з рухомим шаром каталізатора. Каталізатор за даним винаходом може використовуватися також у сполученні з будь-яким підходящим співкаталізатором або іншими матері 91016 18 алами, що звичайно застосовуються в таких процесах. Так, наприклад, каталізатор за даним винаходом може використовуватися в конфігурації багатошарового пакета з одним чи більше іншими каталізаторами, що звичайно використовуються в процесах гідрообробки, наприклад, з каталізатором, що містить інший цеоліт, з каталізатором, що містить цеоліт зі структурою фоязиту або з іншим розміром елементарної комірки, з каталізатором, в якому використовується аморфний носій, і т.п. Різноманітні комбінації багатошарових пакетів описані, наприклад, у [WO-99/32582, ЕР-А-310,164, ЕР-А-310,165 і ЕР-А-428,224]. Як зазначалося вище, при використанні кращих складів каталізаторів за даним винаходом додаткова обробка з каталізатором гідрокрекінгу для видалення решти сірки може не потребуватися. Вуглеводневі сировинні матеріали, які можуть піддаватися обробці за допомогою процесу згідно з винаходом, можуть лежати в дуже широкому діапазоні температур кипіння. До їх числа входять: атмосферні газойлі; газойлі коксування; вакуумні газойлі; деасфальтовані масла; фракції, наприклад, газойлі і воски з виходу процесу синтезу за Фішером-Тропшом; довгі і короткі залишки; розщеплені шляхом каталітичного крекінгу циклічні масла; розщеплені шляхом термічного або каталітичного крекінгу газойлі, а також синтетична сира нафта, наприклад із бітумінозного піску, бітумінозної глини, процесів збагачення залишкової нафти та із біомаси. Можуть використовуватися також комбіновані види сировини із різноманітних вуглеводневих масел. Сировина для процесів за даним винаходом у загальному випадку складається із вуглеводнів, які мають температуру початку кипіння принаймні 330 С, а діапазон температур кипіння в загальному випадку - приблизно від 330 до 650 С; серед них кращими є види сировини, діапазон температур кипіння яких лежить у межах від 340 до 620 С. Сировина може мати вміст азоту до 5000 млн. м.ч. (мільйонних масових частин) і вміст сірки до 6%(мас). Типова сировина містить азот у межах від 250 до 2000 млн. м.ч. і сірку - в межах від 0,2 до 5%(мас). Сировина частково або повністю може піддаватися попередній обробці, наприклад, гідроденітруванню, гідродесульфурації (HDS) або гідродеметалюванню, методи яких є добре відомими фахівцям уданій галузі. Процес за даним винаходом може здійснюватися при температурі реакції в інтервалі від 250 до 500 С і краще - в інтервалі від 300 до 450 С. Процес за даним винаходом у кращому варіанті здійснюють призагальному тиску (на вході реактора) в інтервалі від 3 106 до 3 107Па, краще - в інтервалі від 4 106 до 2,5 107Па і ще краще - в інтервалі від 8 106 до 2 107Па. Якщо процес гідрокрекінгу проводять під низьким тиском, наприклад, від 4 106 до 1,2 107Па, то він зветься „м'яким гідрокрекінгом". Парціальний тиск водню (на вході реактора) в кращому варіанті лежить в інтервалі від 3 106 до 2,9 107Па, у ще кращому - в інтервалі від 4 106 до 2,4 107Па і в найкращому варіанті в інтервалі від 8 106 до 1,9 107Па. 19 Просторова швидкість звичайно становить від 0,1 до 10кг сировини на літр каталізатора за годину (кг/л/год.). У кращому варіанті просторова швидкість становить від 0,1 до 10, у ще кращому - від 0,2 до 8, а в найкращому - від 0,5 до 5кг/л/год. Кількісне співвідношення між воднем і сировиною (питома витрата газу або відношення газ/сировина) в процесі за даним винаходом у загальному випадку лежить в інтервалі від 100 до 5000нл/кг, краще - в інтервалі від 200 до 3000нл/кг і ще краще - в інтервалі від 250 до 2000нл/кг. Процес гідрокрекінгу за даним винаходом може використовуватися з особливо високим корисним ефектом при гідрокрекінгу в одну стадію, де він дає високу ефективність перетворення навіть у тому випадку, коли сировина містить азотні і сірчані забруднення. Одним із застосувань одностадійного гідрокрекінгу є вироблення фракцій середнього дистиляту. Фракціями середнього дистиляту є рідкі фракції, які мають температуру кипіння в інтервалі від 150 до 370 С і включають у себе такі продукти, як керосин (150-250 С) і газойль (250-370 С). Потреба в продуктах середнього дистиляту останнім часом все більше зростає, а разом з нею зростає і необхідність в процесах гідрокрекінгу, які забезпечують високу селективність щодо середнього дистиляту з мінімальним утворенням газоподібного матеріалу (С1 - С4), тобто процесів, продукти яких містять малі кількості газоподібного матеріалу і великі кількості середнього дистиляту. З погляду на це, процес гідрокрекінгу згідно з даним винаходом продемонстрував свою дуже високу ефективність у перетворенні важкої сировини від важких газойлів або деасфальтованих масел до фракцій середнього дистиляту. У відповідності з цим, кращий варіант здійснення даного винаходу забезпечує перетворення в одну стадію важкого газойлю або деасфальтованого масла на фракцію середнього дистиляту. Далі даний винахід ілюстровано деякими прикладами його практичного здійснення. Приклади Нижче описаний загальний процес, який застосовувався у виготовленні носіїв каталізаторів і самих каталізаторів із різних кількостей цеоліту і неорганічного тугоплавкого оксиду, що входили до складів різних каталізаторів. Загальний процес Носій каталізатора виготовляли шляхом змішування цеоліту з тугоплавким неорганічним оксидом у потрібних пропорціях. Для досягнення потрібних величин LOI і pH додавали воду і кислоту, і суміш здрібнювали у валковій мішалці до утворення придатної до екструзії маси. Приготовану таким чином суміш екструдували разом з екструзійною добавкою (Superfloc), одержуючи екструдати, які в поперечному перерізі мали трипелюсткову форму. Екструдати сушили в нерухомому стані протягом 2 годин при 120 С, а потім відпалювали протягом 2 годин при 535 С. Отримані таким чином заготовки каталізатора розрізали так, щоб вони мали приблизно однакову довжину і діаметр 1,5мм та 2,5мм, виміряний від вершини до 91016 20 основи стандартного трикутника, утвореного трипелюстковою формою. Далі в ці частки вводили металеві компоненти гідрування, а саме нікель і вольфрам, шляхом просочування їх гомогенним водним розчином нітрату нікелю і метавольфрамату амонію. До деяких просочувальних розчинів додавали потрібні кількості лимонної кислоти або яблучної кислоти. Просочені екструдати сушили в нормальних навколишніх умовах в потоку гарячого повітря протягом 1 години, а після цього при температурі 120 С протягом 2 годин і, нарешті, відпалювали при 500 С протягом 2 годин. Випробування на активність Каталітична продуктивність каталізаторів у процесах гідрокрекінгу оцінювалася в декількох випробуваннях з моделюванням другої стадії безперервного крекінг-процесу. Випробування проводили у прямоточній мікропотоковій установці, завантаженій верхнім каталітичним шаром, що містив 1мл каталізатора С-424 (від фірми Criterion Catalysts & Technologies USA), розбавленого 1мл 0,1мм часток SiC, і нижнім каталітичним шаром, що містив 10мл випробуваного каталізатора, розбавленого 10мл 0,1мм часток SiC. Обидва каталітичні шари перед випробуваннями піддавалися сульфідуванню. Кожний дослід з випробувань включав у себе послідовне приведення в контакт вуглеводневої сировини (важкого газойлю) з верхнім каталітичним шаром, а потім з нижнім каталітичним шаром у прямоточному режимі функціонування установки в таких робочих умовах: просторова швидкість 1,5кг важкого газойлю на літр каталізатора за годину (кг/л/год.), відношення газоподібний водень/газойль=1440нл/кг, парціальний тиск сульфіду водню 5,6 105Па (5,6 бар) і загальний тиск 14 106Па (140 бар). Стандартний сировинний газойль, який використовувався у випробуваннях, мав такі властивості: Вміст вуглецю 86,64 %(мас.) Вміст водню 13,36 %(мас.) Вміст сірки (S) 122 млн. м.ч. Вміст азоту (N) 12 млн. м.ч. Добавки п-дециламіну 12,3 г/кг (еквівалентно 1100 млн. м.ч. N) Загальний вміст азоту (N) 1112 млн. м.ч. Густина (15/4 С) 0,8805 г/мл Густина (70/4 С) 0,8463 г/мл Молярна маса 433 г Температура початку кипіння 355 С Температура кипіння 50 %(мас.) 425 С Кінцева температура кипіння 606 С Фракція з температурою кипіння нижче 370 С 2,57 %(мас.) Фракція з температурою кипіння вище 540 С 10,0 %(мас.) Продуктивність у процесі гідрокрекінгу оцінювали на рівнях перетворення від 40 до 90%(мас.) чистого перетворення компонентів сировини з температурами кипіння вище 370 С. У таблицях нижче дано порівняння отриманих результатів, ви 21 ражених у температурі, потрібній для одержання 65%(мас.) чистого перетворення компонентів сировини з температурами кипіння вище 370 С. Гідродесульфураційну (HDS) активність оцінювали на таких самих сировинних матеріалах і в таких самих умовах, що зазначені вище, але без використання добавки сульфіду водню. Втрати при спалюванні (LOI) оцінювали у відповідності з описаною вище методикою. Об'ємну густину ущільненого матеріалу оцінювали за методикою ASTM D 4180-03, за винятком того, що трамбувальний товкач поміщали на верхівку випробуваного зразка у 250мл градуйованому циліндрі, жорстко закріпленому на вібраційному столі, оцінку зразка проводили без попередньої сушки, а корекцію на суху масу здійснювали окремо за такою формулою: (100 LOI) CBD виміряна CBD 100 де LOI визначали за методикою, описаною вище, але з нагрівом до 485 С. Загальний об'єм пор і об'єм мезопор визначали методом ртутної порометрії за методикою ASTM D4284-03. У носіях від С до К використовувався Y-цеоліт (USY) з однаковою в усіх випадках великою питомою поверхнею, який являв собою надстабільний Y-цеоліт з розміром елементарної комірки 24,32 Å, молярним співвідношенням кремнезем/глинозем 29, виміряною методом BET питомою поверхнею 893м2/г і об'ємом мікропор 0,298мл/г, приготований так, як описано в WO 2004/047988. При цьому розмір елементарної комірки визначали шляхом рентгеноструктурного аналізу за методикою ASTM D3942-80. SAR є об'ємне або загальне співвідношення кремнезем/глинозем, яке визначалося шляхом хімічного аналізу. Питому поверхню визначали методом BET [Brunauer, Emmett and Teller, J. Am. Chm. Soc, 60, 309 (1938)] і згідно з методикою ASTM D4365-95 одноточкової оцінки за адсорбцією азоту при величині р/рО 0,03. Об'єм мікропор оцінювали методом t-графіка, використовуючи як адсорбат азот згідно з методикою, описаною в [Lippens, Linsen and de Boer, Journal of Catalysis, 334 (1964)]. 91016 22 Нижче подані композиції використовуваних носіїв у масових відсотках від загальної маси носія. Якщо не зазначено іншого, то аморфний кремнезем:глинозем лежало в межах АІ-Si: 55-45 %(мас), а глиноземом був грубопористий оксид алюмінію. Обидва матеріали виробляє фірма Criterion Catalysts and Technologies, USA (CC&T). Носій А мав 10% Y-цеоліту USY зі співвідношенням SAR 10; 22,5% глинозему; 62,5% аморфного кремнезем-глинозему. Носій В мав 10% Y-цеоліту USY зі співвідношенням SAR 10 і 90% аморфного кремнеземглинозему. Носій С мав 48% Y-цеоліту USY з великою питомою поверхнею, 8% глинозему і 44% аморфного кремнезем-глинозему. Носій D мав 50% Y-цеоліту USY з великою питомою поверхнею, 8% глинозему і 42% аморфного кремнезем-глинозему. Носій Ε мав 45% Y-цеоліту USY з великою питомою поверхнею, 9% глинозему і 46% аморфного кремнезем-глинозему. Носій F мав 45% Y-цеоліту USY з великою питомою поверхнею, 9% глинозему і 46% аморфного кремнезем-глинозему. Носій G мав 35% Y-цеоліту USY з великою питомою поверхнею, 34% кремнезем-глинозему (що містив 6% кремнезему від фірми СС&Т), 31% грубопористого глинозему від фірми ССІС. Носії від Η до К мали 35% Y-цеоліту USY з великою питомою поверхнею, 10% глинозему і 55% аморфного кремнезем-глинозему. Використовувані каталізатори мали такі металеві завантаження, у відсотках від загальної маси каталізатора: Каталізатори 1, 2 і 14 мали 5%(мас.) нікелю і 21%(мас.) вольфраму. Каталізатори 3, 4, 7 і 13 мали 3,3%(мас.) нікелю і 16%(мас.) вольфраму. Каталізатори 5, 6 і 8-11 мали 4%(мас.) нікелю і 17%(мас.) вольфраму. Каталізатор 12 мав 2%(мас.) нікелю і 6,5%(мас.) вольфраму. У поданих нижче таблицях використано такі позначення: TL - трипелюстковий; ТХ - трипелюсткова форма типу, описаного в WO 03/013725. LOI суміші Кислотність Об'ємна Загальний об'єм Об'єм мезопор Відсоток VP у Носій Форма для екстру- суміші для екс- густина пор (VP) (ртутна (ртутна поромемезопорах, % зії, % трузії, pH (CBD) г/мл порометрія), мл/г трія), мл/г А 1,6 мм 0,52 0,66 В 1,6 мм 0,44 0,917 С 2,5 мм 54,80 3,4 0,52 0,516 0,368 71,31 D 2,5 мм 59,60 3,6 0,40 0,740 0,520 70,27 Ε 2,5 мм 56,80 3,7 0,43 0,696 0,490 70,40 F 2,5 мм 56,80 3,7 0,38 0,696 0,487 69,97 G 2,5 мм 60,40 5,8 0,42 0,864 0,459 53,12 Η 2,5 мм 61,20 7,0 0,39 0,862 0,491 56,96 I 2,5 мм 61,60 4,2 0,42 0,782 0,558 71,35 J 2,5 мм 61,00 4,7 0,40 0,839 0,579 69,01 К 2,5 мм 58,60 4,4 0,42 0,778 0,576 74,04 23 91016 24 Вплив CBD і об'єму пор носія Τ 65% С5150-370 Величина Об'єм пор Три+(мас.) С1-С4, Моноаромат. Диаромат. Каталізатор Носій CBD но- (Hg) носія, аромат. 150 С, С, 370 С+ %(мас.) %wof %wof сія, г/мл мл/г %wof %(мас.) %(мас.) С 1 А 0,52 0,66 398 2,8 27,4 69,8 47 81 75 2 В 0,44 0,92 399 2,3 27,7 70,1 44 80 75 3 С 0,52 0,52 374 4,7 36,8 58,4 28 71 64 4 D 0,40 0,74 371 4,1 34,5 61,4 44 85 78 У каталізаторів 1 і 2 зниження лише CBD дає невеликий виграш в активності або селективності. Проте у каталізатора 4 за даним винаходом зниження об'ємної густини CBD і збільшення об'єму мезопор супроводжується більш високими активністю, селективністю і здатністю до гідрування порівняно з каталізатором 3. Вплив форми, питомої поверхні і металевого завантаження Τ С5150- МоноCBD Поверхня ДиТри+КатаФорма, Ni, W, 65%(мас.) С1-С4, Носій носія, (Hg) но150 С, 370 С, аромат. аромат. аромат. лізатор мм %(мас.) %(мас.) 370 С+ %(мас.) г/мл сія, м2/г %(мас.) %(мас.) %wof %wof %wof С 5 Ε TL2.5 0,43 257 4 17 377 4,8 35,2 60,0 37 82 76 6 F ТХ2,5 0,38 257 4 17 376 4,5 33,5 62,0 38 81 74 72 F ТХ2,5 0,38 257 3,3 14 375 3,2 33,8 63,0 38 82 78 Вплив об'єму мезопор Τ Об'єм С5- 150-370 МоноВеличина Об'єм мезо- 65%(мас.) ДиТри+Катапор (Hg) С1-С4, Носій CBD нопор (Hg) ноаромат. аромат. аромат 150 С, С, лізатор носія, 370 С+ %(мас.) сія, г/мл сія, мл/г %(мас.) %(мас.) %wof %wof %wof мл/г С 2 8 G 0,42 0,86 0,46 381 4,4 34,3 61,3 37 81 70 92 Η 0,39 0,86 0,49 380 4,3 33,8 61,9 j 39 82 76 102 І 0,42 0,78 0,56 380 4,0 34,1 61,9 43 85 75 111 J 0,40 0,84 0,58 377 3,3 33,6 63,1 42 83 77 Вплив умісту металів КатаNi, Носій лізатор %(мас.) 121 131 141 К К К 2 3,3 5 W, %(мас.) Τ 65%(мас.) 370 С+ С С1-С4, %(мас.) 6,5 16,2 21 382 380 378 3,8 3,3 3,5 С5150- МоноДиТри+HDS, 150 С, 370 С, аромат. аромат. аромат %wof %wof %wof %wof %(мас.) %(мас.) 35 61,0 44 81 72 76 33 63,2 71 91 83 92 31 65,4 77 94 87 93 1 Просочувальний розчин містив лимонну кислоту Просочувальний розчин містив яблучну кислоту %wof: кількість %(мас.) видалених відповідних речовин відносно вихідної їх кількості в сировині. 2 Комп’ютерна верстка А. Крижанівський Підписне Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюCatalyst carrier, catalytic compound, processes of producing thereof and process of hydrocracking with use of catalytic compound

Автори англійськоюCraighton Edward Julius, Huve Laurent Georges, Ouwehand Cornelis, van Veen Johannes Anthonius Robert

Назва патенту російськоюНоситель катализатора, каталитическая композиция, процессы их приготовления и процесс гидрокрекинга с использованием каталитической композиции

Автори російськоюКрейгхтон Эдвард Джулиус, Хьюв Лорент Джорджес, Оувеханд Корнелис, ван Веен Йоханнес Антониус Роберт

МПК / Мітки

МПК: B01J 37/02, C10G 47/00, B01J 23/40, B01J 29/00, B01J 23/888, B01J 32/00, B01J 35/00

Мітки: гідрокрекінгу, каталітична, процес, композиції, каталітичної, виготовлення, носій, використанням, композиція, каталізатора, процесі

Код посилання

<a href="https://ua.patents.su/12-91016-nosijj-katalizatora-katalitichna-kompoziciya-procesi-dlya-kh-vigotovlennya-ta-proces-gidrokrekingu-z-vikoristannyam-katalitichno-kompozici.html" target="_blank" rel="follow" title="База патентів України">Носій каталізатора, каталітична композиція, процеси для їх виготовлення та процес гідрокрекінгу з використанням каталітичної композиції</a>

Попередній патент: Лікування псоріазу та його ускладнень методом лазеротерапії

Наступний патент: Спосіб і пристрій для керування рознесенням прийому в безпровідному зв’язку

Випадковий патент: Спосіб деполяризаційної діагностики доліхосигми