Скловолоконний трубчастий ізолятор і спосіб його виготовлення

Формула / Реферат

1. Скловолоконний трубчастий ізолятор, який містить: скловолоконний голкопробивний мат, підготовлений голчатим пробиванням скловолокна, при цьому одна або обидві поверхні скловолоконного голкопробивного мата покриті зв'язуючим, приготованим шляхом змішування і перемішування органічних і неорганічних речовин, антипірену і води, при цьому скловолоконний голкопробивний мат спресований пресуючим валком під час обертання, коли скловолоконний голкопробивний мат намотується на формуючий валок для формування пресованого скловолоконного трубчастого ізолятора, при цьому скловолоконний трубчастий ізолятор достатньо висушений перед зняттям з формуючого валка і після сушіння послідовно піддавався операціям розрізання по центру і обрізання торців; алюмінієву стрічку, посилену перехресним скловолокном, прикріплену до зовнішньої обводової поверхні пресованого скловолоконного трубчастого ізолятора після розрізання по центру і перед обрізанням торців пресованого скловолоконного трубчастого ізолятора.

2. Ізолятор за п. 1, в якому протилежні бічні ділянки скловолоконного голкопробивного мата частково вирізані для формування вирізів, розташованих в зміщених один від одного положеннях для створення на обох кінцях скловолоконного трубчастого ізолятора з'єднувального гнізда і з'єднувального виступу, відповідно, під час пресування скловолоконного голкопробивного мата, що намотується на формуючий валок.

3. Спосіб виготовлення скловолоконного трубчастого ізолятора, при якому: формують скловолоконний голкопробивний мат голчатим пробиванням скловолокна відповідної товщини, пресують скловолоконний голкопробивний мат, використовуючи пресуючий валок, обертаючи скловолоконний голкопробивний мат в стані, коли скловолоконний голкопробивний мат намотують на формуючий валок, для формування пресованого скловолоконного трубчастого ізолятора, при цьому одну або обидві сторони скловолоконного голкопробивного мата покривають зв'язуючим, приготованим шляхом змішування і перемішування органічної і неорганічної речовин, антипірену і води, сушать пресований скловолоконний трубчастий ізолятор в стані, коли скловолоконний трубчастий ізолятор намотаний на формуючий валок, розрізають по центру скловолоконний трубчастий ізолятор після зняття висушеного скловолоконного трубчастого ізолятора з формуючого валка, кріплять алюмінієву стрічку, посилену перехресним скловолокном на всю зовнішню обводову поверхню розрізаного по центру скловолоконного трубчастого ізолятора, і обрізають торці для видалення протилежних кінців скловолоконного трубчастого ізолятора, до якого прикріплена алюмінієва стрічка, посилена перехресним скловолокном.

4. Спосіб за п. 3, що містить етап, при якому між етапом формування скловолоконного голкопробивного мата і етапом пресування скловолоконного голкопробивного мата частково вирізають протилежні бічні ділянки скловолоконного голкопробивного мата для формування вирізів в зміщених один від одного положеннях.

5. Спосіб за п. 3, в якому зв'язуюче містить бентоніт як неорганічну речовину, карбометилцелюлозу як органічну речовину і гідроокис магнію як антипірен.

6. Спосіб за п. 3, в якому зв'язуюче виготовляють змішуванням і перемішуванням 2-6 % по об'єму порошку бентоніту як неорганічної речовини з 94-98 % по об'єму води для отримання первинного перемішаного продукту, змішують і перемішують 2-7 % по об'єму гідроокису магнію як антипірену з 93-98 % по об'єму первинного перемішаного продукту для отримання вторинного перемішаного продукту і змішують 7-16 % по об'єму карбометилцелюлози як органічної речовини з 84-93 % по об'єму вторинного перемішаного продукту.

7. Спосіб за п. 4, в якому 0,2-1,0 % по об'єму водовідштовхувальної речовини на основі фтору змішують і перемішують з 99-99,8 % по об'єму зв'язуючого.

Текст

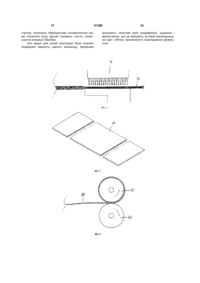

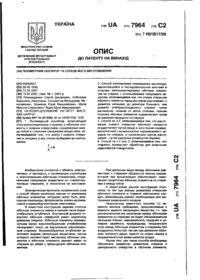

1. Скловолоконний трубчастий ізолятор, який містить: скловолоконний голкопробивний мат, підготовлений голчатим пробиванням скловолокна, при цьому одна або обидві поверхні скловолоконного голкопробивного мата покриті зв'язуючим, приготованим шляхом змішування і перемішування органічних і неорганічних речовин, антипірену і води, при цьому скловолоконний голкопробивний мат спресований пресуючим валком під час обертання, коли скловолоконний голкопробивний мат намотується на формуючий валок для формування пресованого скловолоконного трубчастого ізолятора, при цьому скловолоконний трубчастий ізолятор достатньо висушений перед зняттям з формуючого валка і після сушіння послідовно піддавався операціям розрізання по центру і обрізання торців; алюмінієву стрічку, посилену перехресним скловолокном, прикріплену до зовнішньої обводової поверхні пресованого скловолоконного трубчастого ізолятора після розрізання по центру і перед обрізанням торців пресованого скловолоконного трубчастого ізолятора. 2. Ізолятор за п. 1, в якому протилежні бічні ділянки скловолоконного голкопробивного мата частково вирізані для формування вирізів, розташованих в зміщених один від одного положеннях для створення на обох кінцях скловолоконного трубчастого ізолятора з'єднувального гнізда і з'єднувального виступу, відповідно, під час пресування скловолоконного голкопробивного мата, що намотується на формуючий валок. 3. Спосіб виготовлення скловолоконного трубчастого ізолятора, при якому: формують скловоло 2 (19) 1 3 91388 4 7. Спосіб за п. 4, в якому 0,2-1,0 % по об'єму водовідштовхувальної речовини на основі фтору змі шують і перемішують з 99-99,8 % по об'єму зв'язуючого. Даний винахід стосується скловолоконного трубчастого ізолятора для використання для ізоляції труб на електростанціях, нафтохімічних установках, судах різних типів і т. ін., і до способу його виготовлення. По суті всі нагрівальні і охолоджуючі трубопроводи, що використовуються для транспортування текучого середовища, пропонувалося обгортати по їх зовнішній обводовій поверхні теплоізолюючим матеріалом, наприклад для запобігання змінам фізичних властивостей текучого середовища або для зменшення споживання енергії. Зокрема, оскільки трубопроводи, що застосовуються в електростанціях, нафтохімічних установках, судах різних типів і т. ін., можуть зазнавати впливу надзвичайно високих температур, що генеруються текучим середовищем, яке транспортується по трубопроводу, теплоізолюючий матеріал для використання на таких трубопроводах, повинен виготовлятися за процесом, в якому використовується матеріал з високою точкою плавлення, щоб усунути ризик займання теплоізолюючого матеріалу, і в той же час такий матеріал повинен давати задовільний ефект теплоізоляції. Звичайно як незаймисті теплоізолюючі матеріали використовувався перліт і силікат кальцію. Однак ці теплоізолючі матеріали необхідно по суті формувати в блоки, використовуючи форми з урахуванням характеристик таких матеріалів, і отримані блоки погано пристосовані для будівельних робіт через велику вагу і низьку міцність: такі блоки легко ламаються навіть при невеликих зовнішніх ударах при будівництві і під час експлуатації. Отже, описані звичайні теплоізолюючі матеріали мають недоліки, такі як більш короткий термін служби, ніж у трубопроводу, що приводить до додаткових витрат на заміну, і т. ін. Тому недавно був розроблений і знайшов застосування трубчастий ізолятор, який виготовляється способом, при якому готують мат з мінеральної вати, скловолокна або подібного матеріалу, поверхню мата покривають зв'язуючим для кріплення мата, і виконують процес формування і з'єднання за допомогою зв'язуючого в стані, при якому отриманий мат намотують на формуючий валок. Однак, в процесі формування трубчастого ізолятора за вищеописаним способом, трубчастий ізолятор повинен мати істотну товщину, щоб досягнути необхідної теплоізолюючої ефективності, оскільки важко отримати трубчастий ізолятор високої щільності через об'ємний характер скловолокна. Отже, транспортування і монтаж отриманого теплоізолюючого матеріалу утруднені через великий його об'єм і вимагають значного будівельного простору, що приводить до погіршення коефіцієнта використання простору. Крім того, вищеописаний трубчастий ізолятор легко деформується навіть при невеликому зовнішньому ударі, що утруднює будівельні роботи і дає низьку якість будівництва. Крім того, мінеральна вата або скловолокно, що використовується в процесі формування звичайного трубчастого ізолятора, має високу точку плавлення, а більшість зв'язуючих, що використовуються для кріплення мата, мають низькі точки плавлення. Отже, зокрема, при використанні для ізоляції труб на електростанціях, нафтохімічних установках і ін., в яких зустрічається температура близько 60°С, сила адгезії мата погіршується, оскільки зв'язуюче при високій температурі зазнає коксування, що спричиняє за собою витрати на реконструкцію. Додатковим недоліком вищеописаного трубчастого ізолятора є те, що при високій температурі може конденсуватися вода через різницю температур з навколишнім повітрям, а скловолокно трубчастого ізолятора володіє високою абсорбуючою здатністю і не може мати ефективні водовідштовхувальні властивості при впливі вологи в умовах дощу і снігу. Ці недоліки не тільки погіршують теплоізолюючі властивості, але і приводять до збільшення ваги труби, що надає серйозний негативний ефект на безпеку конструкцій, в які вбудований такий трубчастий ізолятор. Крім того, в процесі формування трубчастого ізолятора за допомогою формуючого валка, неможливо сформувати довгу трубу і для отримання потрібної довжини труби доводиться з'єднувати множину труб. Однак, оскільки через характеристики матеріалу і застосовувані способи виробництва трубчастого ізолятора важко створити додаткові з'єднувальні засоби, на практиці будівництво ведуть так, що з'єднання між трубчастими контактами просто є місцями щільного контакту множини трубчастих ізоляторів. При такому способі будівництва, втрати тепла через зазори між трубчастими ізоляторами створюють додаткові недоліки, включаючи зниження теплоізолюючих характеристик, фінансові втрати через підвищене споживання енергії, і т. п. Таким чином, даний винахід був створений, маючи на увазі вищеописані проблеми, і метою даного винаходу є створення скловолоконного попередньо сформованого ізолятора, і способу його виготовлення, в яких можна отримати прекрасну ефективність теплоізоляції і високу міцність скловолоконного трубчастого ізолятора операцією підвищення щільності скловолокна і використанням підвищуючого міцність зв'язуючого, в якому зв'язуюче, яке використовується для зв'язування шарів скловолоконного голкопробивного мата може зберігати високу силу адгезії навіть в умовах високої температури без ризику коксування, забезпечуючи тривалий термін служби скловолоконного трубчастого ізолятора і, при необхідності, в зв'язуюче додають водовідштовхувальний склад, тим самим усуваючи ризик погіршення ефективності теплоізоляції і зниження міцності структур, що містить скловолоконний трубчастий ізолятор через вологість, і в яких при будівництві можна здійснювати вставне з'єднання трубчастих ізоляторів, що 5 запобігає втратам теплоти через з'єднувальні ділянки між трубчастими ізоляторами. Згідно з даним винаходом вказані і інші цілі можуть бути досягнуті шляхом створення скловолоконного трубчастого ізолятора і способу його виготовлення, і цей спосіб містить кроки, при яких виготовляють скловолоконний голкопробивний мат шляхом голчатого пробивання скловолокна; на протилежних кінцях скловолоконного голкопробивного мата формують обрізані грані в не суміщеному положенні; поверхню скловолоконного голкопробивного мата покривають зв'язувальним антипіреном, приготованим шляхом змішування і перемішування адгезивної органічної речовини, що підвищує міцність неорганічної речовини, антипірену і води і селективного змішування і перемішування з отриманою сумішшю водовідштовхувальної речовини; формують пресуванням скловолоконний голкопробивний мат, використовуючи пресуючий валок, обертаючи скловолоконний голкопробивний мат в стані, коли скловолоконний голкопробивний мат намотується на формуючий валок; сушать отриманий пресуванням скловолоконний трубчастий ізолятор перед відділенням його від формуючого валка; розрізають скловолоконний трубчастий ізолятор по центру; прикріплюють алюмінієву стрічку, посилену перехресним скловолокном по всій зовнішній обводовій поверхні розрізаного по центру скловолоконного трубчастого ізолятора; і обробляють різанням протилежні кінці скловолоконного трубчастого ізолятора для формування з'єднувального заглиблення і з'єднувального виступу на обох кінцях скловолоконного трубчастого ізолятора, відповідно. Ці і інші цілі, ознаки і переваги даного винаходу будуть більш зрозумілі з нижченаведеного докладного опису з посиланнями на прикладені креслення, де:Фіг. 1 - загальний вигляд, що ілюструє операцію голчатого пробивання за даним винаходом. Фіг. 2 - вигляд в перспективі, який ілюструє скловолоконний голкопробивний мат, отриманий операцією голчатого пробивання за Фіг. 1. Фіг. 3 - концептуальний вигляд, що ілюструє операцію формування пресуванням за даним винаходом. Фіг. 4 - вигляд в перспективі, який ілюструє трубчастий ізолятор за першим варіантом даного винаходу, відділений від формуючого валка після сушіння. Фіг. 5 - вигляд в перспективі, що ілюструє розрізання по центру скловолоконного трубчастого ізолятора за першим варіантом даного винаходу. Фіг. 6 - вигляд в перспективі, що ілюструє операцію кріплення алюмінієвої стрічки, посиленої перехресним скловолокном до скловолоконного трубчастого ізолятора за першим варіантом даного винаходу. Фіг. 7 - вигляд в перспективі, що ілюструє обрізання торців скловолоконного трубчастого ізолятора за першим варіантом даного винаходу. Фіг. 8 - вигляд в перспективі, який ілюструє скловолоконний трубчастий ізолятор за даним винаходом, розрізаний пополам. 91388 6 Фіг. 9 - вигляд в перспективі, який ілюструє скловолоконний голкопробивний мат за другим варіантом даного винаходу. Фіг. 10 - вигляд в перспективі, що ілюструє розрізання по центру скловолоконного трубчастого ізолятора за другим варіантом даного винаходу. Фіг. 11 - вигляд в перспективі, що ілюструє операції кріплення алюмінієвої стрічки, посиленої перехресним скловолокном до скловолоконного трубчастого ізолятора за другим варіантом даного винаходу. Фіг. 12 - вигляд в перспективі, що ілюструє обрізання торців скловолоконного трубчастого ізолятора за другим варіантом даного винаходу, і Фіг. 13 - частковий вигляд в перспективі, що ілюструє з'єднання між скловолоконними трубчастими ізоляторами за другим варіантом даного винаходу. Далі йде докладний опис переважних варіантів даного винаходу з посиланнями на прикладені креслення. Потрібно зазначити, що об'єм даного винаходу не обмежений описаними нижче варіантами і прикладеною формулою і даний винахід може бути втілений в інших конфігураціях. На Фіг. 1-8 показаний варіант даного винаходу. Більш конкретно, на Фіг. 1 показана операція голчатого пробивання для підготовки скловолоконного голкопробивного мата за даним винаходом, а на Фіг. 2 показаний скловолоконний голкопробивний мат, підготовлений операцією голчатого пробивання за Фіг. 1. У даному винаході спочатку скловолоконний голкопробивний мат 20 готують операцією голчатого пробивання, використовуючи голкопробивну машину 10. У голкопробивній машині використовуються подовжене скловолокно, яке формується у відносно тонкі і довгі волокна. Операція голчатого пробивання посилює силу зв'язування між волокнами скла, дозволяючи отримати скловолоконний голкопробивний мат 20 високої щільності. При вищезазначеній підготовці скловолоконного голкопробивного мата 20 використання подовжених волокон скла служить для підвищення ефективності операції і подовжені волокна скла можна різати до необхідної довжини. Зрозуміло, потрібно зазначити, що при необхідності один трубчастий ізолятор 100, виконаний зі скловолокна, можна сформувати з необхідною невеликою довжиною. Голкопробивна машина 10 для використання в описаній вище операції голчатого пробивання, може належати до площинного типу, де множина голок щільно розміщена на нижній поверхні пробивної плити, як показано на Фіг. 1. Альтернативно, голкопробивна машина 10 може належати до валкового типу, в якому множина голок розташована радіально на зовнішній поверхні валка. Зрозуміло, можна використовувати і інші типи голкопробивних машин, здатних виконувати операцію голчатого пробивання скловолокна. На Фіг. 3 представлений загальний вигляд, що ілюструє операцію пресування за даним винаходом, яка виконується в стані, коли скловолоконний голкопробивний мат намотаний на формуючий валок. На одну або на обидві поверхні скловоло 7 конного голкопробивного мата 20 нанесене зв'язуюче, яке додає скловолоконному голкопробивному мату 20, отриманому операцією голчатого пробивання волокон скла, властивість незаймистості і, якщо вимагають обставини, селективно додає скловолоконному голкопробивному мату 20 водовідштовхувальні властивості. Відповідну кількість скловолоконного голкопробивного мата 20 з нанесеним зв'язуючим намотують на формуючий валок 30 і пресують пресуючим валком 40. Формуючий валок 30 має діаметр, який дорівнює необхідному внутрішньому діаметру скловолоконного трубчастого ізолятора 100. Внутрішній діаметр скловолоконного трубчастого ізолятора 100 визначається зовнішнім діаметром формуючого валка 30. Зв'язуюче також служить міжшаровим клеєм для скловолоконного голкопробивного мата 20. Таке зв'язуюче отримують, змішуючи і перемішуючи бентоніт, що є неорганічною речовиною, карбоксиметилцелюлозу (КМЦ), що є органічною речовиною, гідроокис магнію (Mg(OH)2), як антипірен, і воду, і отримують вогнезахисне зв'язуюче. При необхідності в зв'язуюче можна додати відповідну кількість водовідштовхувального складу на основі фтору, для придання зв'язуючому водовідштовхувальних властивостей. Бентоніт як неорганічна речовина служить для придання зв'язуючому міцності, КМЦ як органічна речовина створює силу адгезії, гідроокис магнію як антипірен забезпечує вогнестійкість, а водовідштовхувальний склад забезпечує проникність. Зрозуміло, що вище перелічені матеріали можуть бути замінені іншими, що виконують ті ж функції і для додаткового поліпшення характеристик можуть бути додані інші матеріали, що виконують ті ж функції. Наприклад, замість бентоніту можна додавати інший неорганічний субстрат, такий як силікатний золь, рідке скло і ін. Крім того, до КМЦ можна селективно додавати іншу органічну речовину, таку як желатин, крохмаль, поліуретан, і т. п. Як підтверджується результатами багаторазових експериментів по отриманню оптимального зв'язуючого, переважний конкретний порядок перемішування матеріалів і конкретні кількості відповідних компонентів, що вводяться, щоб досягнути найкращого змішування і оптимальних характеристик компонентів. Більш конкретно, враховуючи той факт, що бентоніт легко розподіляється при високій температурі, 2-6% по об'єму спочатку змішують з 94-98% по об'єму води, попередньо підігрітої до приблизно 80°С, а потім отриману бентонітову суміш перемішують, підігріваючи до 100°С для отримання первинного перемішаного продукту, в якому бентоніт розподілений в достатній мірі. Потім, до 93-98% по об'єму отриманого продукту підмішують 2-7% по об'єму гідроокису магнію, що відіграє роль антипірену і перемішують для отримання вторинного перемішаного продукту, і до 84-93% вторинного перемішаного продукту додають 7-16% КМЦ, що є органічною речовиною, отримуючи готове зв'язуюче. При необхідності до 99-99,8% по об'єму зв'язуючого підмішують 0,2-1% по об'єму водовідштовхувального складу на основі фтору і перемішують 91388 8 для придання зв'язуючому водовідштовхувальних властивостей. Що стосується нанесення зв'язуючого на скловолоконний голкопробивний мат 20, то на одну або на обидві поверхні мата наносять відповідну кількість зв'язуючого, необхідну для міжшарового зв'язування скловолоконного голкопробивного мата 20. Однак при бажанні підвищити міцність скловолоконного голкопробивного мата 20 за рахунок збільшення сили зв'язування між волокнами або для створення водовідштовхувального скловолоконного голкопробивного мата 20, переважно наносити додатково кількість зв'язуючого, що перевищує його кількість, необхідну для міжшарового зв'язування скловолоконного голкопробивного мата 20, завдяки чому частина зв'язуючого може глибоко проникнути в скловолоконний голкопробивний мат 20. Зрозуміло, переважно зневоднювати зайве зв'язуюче. При зневодненні, зокрема, зв'язуюче може більш глибоко і рівномірно проникати в скловолоконний голкопробивний мат. У даному винаході скловолоконний голкопробивний мат 20 формують великої довжини і намотують на формуючий валок 30 після відрізання відрізків потрібної довжини. Оскільки товщина скловолоконного голкопробивного мата 20 збільшується, переважно відрізати мат так, щоб отримати більш пологу зрізану грань або відрізати за рахунок розтяжного зусилля. Це дозволить плавно намотувати скловолоконний голкопробивний мат 20 на формуючий валок 30, без утворення виступів. Що стосується намотування скловолоконного голкопробивного мата 20 на формуючий валок 30, крім того переважно намотувати мат 20 на валок 30 з натягненням, щоб скловолоконний голкопробивний мат 20 пресувався пресуючим валком 40 з початкового етапу намотування. Після намотування формуючий валок і пресуючий валок обертаються під впливом пресуючого зусилля пресуючого валка 40 так, що скловолоконний голкопробивний мат 20 можна повністю опресовувати. Відповідно, коли для посилення сили зв'язування між волокнами скла і для досягнення водовідштовхувальних властивостей і т. д. нанесена велика кількість зв'язуючого, зв'язуюче може глибше проникнути в скловолоконний голкопробивний мат 20, коли він опресовується пресуючим валком 40. Крім того, при збільшенні швидкості обертання формуючого валка 30 і пресуючого валка 40 відцентрові сили в зв'язуючому примушують його глибше проникати в скловолоконний голкопробивний мат 20, в той же час забезпечуючи ефективне зневоднення надлишку зв'язуючого. Переважно, скловолоконний трубчастий ізолятор 100, сформований пресуванням на формуючому валку 30 і пресуючому валку 40, піддають сушінню перед відділенням від формуючого валка 30. Це запобігає змінам внутрішнього діаметра скловолоконного трубчастого ізолятора 100, навіть якщо в скловолокні виникають сили, які намагаються відновити форму, що дозволяє отримати необхідний внутрішній діаметр скловолоконного трубчастого ізолятора 100. 9 Скловолоконний трубчастий ізолятор 100 за даним винаходом можна формувати з різними діаметрами від мінімального 0,5 дюйма (12,7 мм) до максимального 42 дюйми (1066,8 мм). Коли для сушіння скловолоконного трубчастого ізолятора 100 використовують звичайну сушарку, що нагнітає гаряче повітря, умови сушіння потрібно змінювати відповідно до діаметра або товщини виробів. Крім того, при використанні мікрохвильової сушарки, що недавно отримало широке поширення, скловолоконний трубчастий ізолятор 100 можна висушувати до нульового вмісту вологи за короткий час, незалежно від необхідних розмірів скловолоконного трубчастого ізолятора 100. Отже, зрозуміло, що в даному винаході можна використовувати всі типи операцій сушіння, якщо операція сушіння проходить при температурі нижче температури займання скловолокна і вогнезахисного зв'язуючого і, крім того, в даному винаході можна використовувати навіть природне сушіння скловолоконного трубчастого ізолятора, якщо дозволяє час. На Фіг. 4-8 послідовно показані операції розрізання по центру, кріплення алюмінієвої стрічки, посиленої перехресним скловолокном, і обрізання торців висушеного скловолоконного трубчастого ізолятора, і стан, в якому скловолоконний трубчастий ізолятор за даним винаходом розрізаний пополам. Після сушіння скловолоконний трубчастий ізолятор 100 знімають з формуючого валка 30 і, потім, піддають розрізанню в подовжньому напрямку, формуючи центральні розрізи 60. Після цього на зовнішню поверхню скловолоконного трубчастого ізолятора наносять алюмінієву стрічку 50, посилену перехресним скловолокном. Нарешті, у скловолоконного трубчастого ізолятора 100 обробляють торці, отримуючи готовий скловолоконний трубчастий ізолятор 100 необхідної довжини. Коли одна сторона або обидві сторони алюмінієвої стрічки 50, посилених перехресним скловолокном будуть розрізані вздовж центральних розрізів 60, скловолоконний трубчастий ізолятор 100 може бути з'єднаний із попередньо змонтованим трубопроводом. Що стосується кріплення алюмінієвої стрічки 50, посиленої перехресним скловолокном до зовнішньої поверхні розрізаного по центру скловолоконного трубчастого ізолятора 100, потрібно розуміти, що якщо скловолоконний трубчастий ізолятор 100 повністю розрізаний пополам, до нього важко прикріпити алюмінієву стрічку 50, посилену перехресним скловолокном. Тому переважно не розрізати обидві кінцевих ділянки скловолоконного трубчастого ізолятора 100, щоб зберегти його циліндричну форму, а потім прикріпити алюмінієву стрічку 50, посилену перехресним скловолокном до циліндричного скловолоконного трубчастого ізолятора 100. Оскільки обидві нерозрізаних ділянки скловолоконного трубчастого ізолятора 100 можна видалити при обробці торців, скловолоконний трубчастий ізолятор 100 можна повністю розрізати пополам. Алюмінієва стрічка 50, посилена перехресним скловолокном служить для підвищення цінності продукту і, крім того, дозволяє зберігати гладку 91388 10 поверхню, запобігаючи контакту скловолокна з тілом робітника, що дозволяє легко маніпулювати скловолоконним трубчастим ізолятором 100 при будівництві. Зокрема, коли як обробний матеріал перед установкою на трубопровід використовується листова гума, алюмінієва стрічка 50, посилена перехресним скловолокном може посилити адгезію гумового листа. Оскільки при будівництві алюмінієву стрічку 50, посилену перехресним скловолокном не видаляють, переважно, щоб зв'язуюче, що використовується для кріплення алюмінієвої стрічки 50, посиленої перехресним скловолокном, також вибиралося з вогнезахисних зв'язуючих. Додатково, навіть якщо скловолоконний трубчастий ізолятор 100 повністю розрізаний пополам центральним розрізом і обробкою торців, алюмінієва стрічка 50, посилена перехресним скловолокном зможе втримувати циліндричну форму аж до розрізання. Отже, коли скловолоконний трубчастий ізолятор 100 має малий діаметр і невелику вагу, його можна транспортувати на місце монтажу, зберігаючи його циліндричну форму, оскільки алюмінієва стрічка 50, посилена перехресним скловолокном не розрізана і може розрізатися безпосередньо на будмайданчику. Крім того, при будівництві можна розрізати алюмінієву стрічку 50, посилену перехресним скловолокном тільки з одного боку і розкривши скловолоконний трубчастий ізолятор 100, його можна з'єднати з трубопроводом. З іншого боку, коли скловолоконний трубчастий ізолятор має великий діаметр і велику вагу, переважно розрізати алюмінієву стрічку 50, посилену перехресним скловолокном пополам вздовж розрізів 60 скловолоконного трубчастого ізолятора 100, щоб розділити ліву і праву половини, які транспортуються і монтуються індивідуально. На Фіг. 9-13 показаний другий варіант даного винаходу. Цей варіант ілюструє, що в процесі формування скловолоконного голкопробивного мата 20, скловолоконний трубчастий ізолятор забезпечується на протилежних кінцях з'єднувальним гніздом 70 і з'єднувальним виступом 80 для вставного з'єднання множини скловолоконних трубчастих ізоляторів. На Фіг. 9 показаний скловолоконний голкопробивний мат, підготовлений операцією голчатого пробивання і обрізаний до необхідної довжини одного скловолоконного трубчастого ізолятора. Також, в порівнянні з Фіг. 2, в скловолоконному голкопробивному маті, показаному на Фіг. 9, частина протилежних бічних ділянок скловолоконного голкопробивного мата 20 вирізана, щоб отримати вирізані грані 70а і 80а в зміщених один від одного положеннях. Більш конкретно, в одній зі сторін скловолоконного голкопробивного мата 20 виконаний виріз, що починається від кута, і який трохи заходить за центральну точку скловолоконного голкопробивного мата. У цьому випадку, по можливості, виріз на скловолоконному голкопробивному маті 20 виконують лінійно. Також, на іншій стороні скловолоконного голкопробивного мата 20 виконують виріз, що починається від діагонально протилежного кута і який трохи заходить за центральну точку скловолоконного голкопробивного мата 20, і виріз 11 виконують лінійно. Таким чином, вирізи 70а і 80а зміщені один від одного, але частково накладені один на один. Тут частково накладені один на один вирізи 70а і 80а призначені для створення невеликого зазору при вставному з'єднанні за допомогою з'єднувального гнізда 70 і з'єднувального виступу 80, що дозволяє полегшити з'єднання скловолоконних трубчастих ізоляторів 100 один з одним. Ширина вирізів 70а і 80а визначає ширину отриманого вставного з'єднання і може мати необхідну величину. Однак переважно, щоб ширина вирізів 70а і 80а дорівнювала одна одній і, коли формуючий валок 30 і пресуючий валок 40 мають циліндричну форму, ширину вирізів по можливості зменшують, щоб забезпечити можливість рівномірного пресування не вирізаних ділянок скловолоконного голкопробивного мата 20 в процесі пресування. Після формування зміщених один від одного вирізів 70а і 80а на протилежних кінцях скловолоконного голкопробивного мата 20, мат 20 послідовно піддають пресуванню і сушінню, як описано вище. Більш конкретно, скловолоконний голкопробивний мат 20 пресують пресуючим валком 40 при обертанні, в той час як він намотується на формуючий валок 30. Потім, отриманий пресуванням скловолоконний трубчастий ізолятор 100 сушать перед зніманням з формуючого валка 30, отримуючи скловолоконний трубчастий ізолятор 100, що має на своїх протилежних кінцях з'єднувальне гніздо 70 і з'єднувальний виступ 80. Що стосується пресування скловолоконного голкопробивного мата 20 з вирізами 70а і 80а на своїх протилежних кінцях, то якщо мат 20 намотують на формуючий валок 30, починаючи з верхнього або нижнього кінця, не задаючи конкретний напрямок, то першим намотується ділянки з вирізом, що відходить від початкової точки, наприклад, ділянка з вирізом 70а. Потім, після повного намотування ділянки з вирізом 70а при операції безперервного намотування, намотується ділянка без вирізів, що відходить від вирізу 70а, тим самим формуючи внутрішнє з'єднувальне гніздо 70 на одному кінці скловолоконного трубчастого ізолятора 100. Також, у випадку, якщо першою намотується інша ділянка з вирізом 80а, сформована починаючи від положення перед центральною точкою протилежної сторони скловолоконного голкопробивного мата 20, до діагонально протилежного кінця протилежної сторони, то першою намотується ділянка без вирізу, що відходить від ділянки вирізаної ділянки 80, і виступає з ділянки з вирізом 80а, тим самим природно формуючи з'єднувальний виступ 80. Оскільки обидва вирізи 70а і 80а частково перекривають один одного, внутрішній діаметр з'єднувального гнізда 70 трохи більший, ніж зовнішній діаметр з'єднувального виступу 80 в стані, коли скловолоконний голкопробивний мат 20 повністю намотаний. Це дозволяє полегшити вставне з'єднання скловолоконних трубчастих ізоляторів 100 один з одним. Що стосується застосування скловолоконних голкопробивних матів з вирізами 70а, 80а, сфор 91388 12 мованими на його протилежних сторонах, відповідно до форми з'єднувального гнізда 70 і з'єднувального виступу 80, отриманого при намотуванні мата 20 на формуючий валок, одна сторона формуючого валка може бути забезпечена допоміжною формуючою ділянкою, більш товстою, ніж інша його частина, а протилежна сторона пресуючого валка 40 може бути забезпечена допоміжною пресуючою ділянкою, більш товстою, ніж інша його частина. У цьому випадку, до не вирізаної ділянки з'єднувального гнізда 70 і з'єднувального виступу 80 можна прикласти велику пресуючу силу. Однак, при використанні більш товстої допоміжної формуючої ділянки і більш товстої пресуючої ділянки пресуюче зусилля пресуючого валка 40 неможливо прикласти, поки скловолоконний голкопробивний мат 20 намотується на формуючийу валок 30. Тому, переважно, скловолоконний голкопробивний мат 20 з вирізами 70а і 80а пресують за допомогою формуючого валка 30 і пресуючого валка 40, що має просту циліндричну форму. Потрібно зазначити, що після пресування за допомогою формуючого валка 30 і пресуючого валка 40, що має вищеописану загальну форму, переважно зменшити ширину з'єднувального гнізда 70 і з'єднувального виступу 80. При такій конфігурації, коли пресуючий валок 40 прикладає зусилля до скловолоконного голкопробивного мата 20, який створює підвищену силу опору за рахунок більш високої щільності, отриманої операцією голчатого пробивання, такий скловолоконний голкопробивний мат створює власну підтримуючу силу, що дозволяє зусиллю пресування передаватися навіть на не вирізану частину з'єднувального гнізда 70 і з'єднувального виступу 80. У результаті, можна виконувати пресування, використовуючи відповідне пресуюче зусилля. Після завершення пресування з використанням формуючого валка 30 і пресуючого валка 40, отриманий скловолоконний трубчастий ізолятор 100 сушать перед відділенням від формуючого валка 30 і, потім, розрізають по центру, наносять алюмінієву стрічку 50, посилену перехресним скловолокном, і обрізають торці, отримуючи тим самим готовий виріб. У цьому випадку алюмінієву стрічку 50, посилену перехресним скловолокном наносять на всю зовнішню поверхню скловолоконного трубчастого ізолятора 100, за винятком з'єднувального виступу 80. Крім того, при лінійно відрізаних вирізах 70а і 80а, з'єднувальне гніздо 70 і з'єднувальний виступ 80 визначають площини, звичайно перпендикулярні обводовій стінці скловолоконного трубчастого ізолятора 100. Відповідно, необхідна готова форма скловолоконного трубчастого ізолятора може бути отримана зрізанням торців на обох кінцях труби 100. У даному винаході, хоч скловолокно, яке створює скловолоконний голкопробивний мат 20, є об'ємним, як і будь-яке волокно, скловолоконний голкопробивний мат, що пройшов через голкопробивну машину, може набути високої щільності, і щільність скловолоконного голкопробивного мата 20 може бути підвищена ще більше при його пресуванні пресуючим валком 40 при намотуванні на формуючий валок 30. У результаті скловолокон 13 ний голкопробивний мат 20 може мати високі теплоізолюючі характеристики навіть при невеликій товщині. Далі, в даному винаході зв'язуюче, що використовується для міжшарового кріплення скловолоконного голкопробивного мата 20, містить КМЦ, що є органічною речовиною, для досягнення достатньої сили адгезії, і бентоніт, що є неорганічною речовиною, для підвищення клейкості зв'язуючого. Відповідно, за рахунок ефектів підвищення міцності при використанні такого зв'язуючого, нарівні з високою щільністю скловолоконного голкопробивного мата 20, отриманий скловолоконний трубчастий ізолятор 100 не схильний до ризику деформації, навіть при сильних ударах при вантажнорозвантажувальних операціях або при монтажі. Крім того, гідроокис магнію, що є вогнезахисною добавкою до зв'язуючого може зменшити щільність певних неорганічних і органічних речовин, які можуть бути такі, що запалюються на повітрі і, крім того, може помітно зменшити кількість диму, що викидається при горінні, створюючи достатню силу адгезії навіть при високій температурі і істотно зменшуючи утворення диму. Крім того, в даному винаході, за рахунок достатнього сушіння пресованого скловолоконного трубчастого ізолятора 100 перед відділенням його від формуючого валка 30, відсутній ризик зміни внутрішнього діаметра скловолоконного трубчастого ізолятора 100 під час сушіння, що перешкоджає виникненню дефектів. Крім того, це усуває ризик виникнення зазору між скловолоконним трубчастим ізолятором 100 і трубою при монтажі, і виключає погіршення ефективності теплоізоляції. Більш того в даному винаході за рахунок формування не суміщених вирізів 70а і 80а на протилежних кінцях скловолоконного голкопробивного мата 20, коли скловолоконний голкопробивний мат 20 намотують на формуючий валок 30, скловолоконний трубчастий ізолятор 100 отримує на своїх протилежних кінцях з'єднувальне гніздо 70 і з'єднувальний виступ 80. Відповідно, при монтажі між скловолоконними трубчастими ізоляторами 100 можна виконувати вставне з'єднання, використовуючи з'єднувальне гніздо 70 і з'єднувальний виступ 80. При такому більш міцному і більш щільному з'єднанні, в порівнянні з простим контактом між скловолоконними трубчастими ізоляторами 100, втрати теплоти на з'єднувальних ділянках скловолоконних трубчастих ізоляторів 100 можна мінімізувати. Як виходить з вищенаведеного опису, згідно з даним винаходом пропонується скловолоконний трубчастий ізолятор і спосіб його виготовлення, які дають наступні ефекти. По-перше, згідно з даним винаходом скловолоконний голкопробивний мат, підготовлений голчатим пробиванням скловолокна, пресують, використовуючи пресуючий валок в стані, коли мат намотують на формуючий валок. При такому процесі пресування, отриманий скловолоконний трубчастий ізолятор може набувати прекрасної ефективності теплоізоляції, навіть при малій товщині, за рахунок збільшеної щільності скловолокна, тим самим забезпечуючи легкість транспортування і 91388 14 монтажу за рахунок зменшення об'єму, і поліпшення ефективності використання простору, оскільки він не займає багато простору при будівництві. По-друге, скловолоконний трубчастий ізолятор за даним винаходом може мати підвищену міцність, пропорціонально збільшенню щільності. Далі, при ефекті підвищення міцності, досягнутої за рахунок використання бентоніту, неорганічної речовини, що входить до складу зв'язуючого, скловолоконний трубчастий ізолятор не зазнає ризику деформації навіть при сильних ударах при вантажно-розвантажувальних операціях, монтажі і різних тестах, таких як випробування на витік води. У результаті запобігається погіршення ефективності теплоізоляції, і усуваються труднощі при монтажі, і ризик неправильного монтажу. По-третє, згідно з даним винаходом, оскільки пресований скловолоконний трубчастий ізолятор висушують в стані, поки він намотаний на формуючий валок, цей скловолоконний трубчастий ізолятор не зазнає ризику зміни внутрішнього діаметра навіть під впливом сили, яка намагається відновити первинну форму скловолокна під час сушіння, і його ефективність теплоізоляції не погіршується через зайвий зазор між скловолоконним трубчастим ізолятором і трубою, що утворюється при монтажі. По-четверте, зв'язуюче для міжшарового кріплення скловолоконного голкопробивного мата містить гідроокис магнію, і, отже, є вогнезахисним. При використанні вогнезахисного зв'язуючого, скловолоконний трубчастий ізолятор може мати збільшений термін служби без ризику коксування зв'язуючого навіть в умовах високих температур. При необхідності в зв'язуюче додатково додають водовідштовхувальний склад, що забезпечує швидке зневоднення скловолоконного трубчастого ізолятора при проникненні води, тим самим не допускаючи погіршення через вологість ефективності теплоізоляції і міцності структур, що містять скловолоконний трубчастий ізолятор. По-п'яте, згідно з даним винаходом, перед намотуванням скловолоконного голкопробивного мата на формуючий валок, частину протилежних ділянок скловолоконного голкопробивного мата вирізають в зміщених відносно один одного положеннях для формування вирізів. Тим самим при пресуванні намотаного на формуючий валок скловолоконного голкопробивного мата отриманий пресуванням скловолоконний трубчастий ізолятор формується із з'єднувальним гніздом і з'єднувальним виступом, утвореними цими вирізами. З'єднувальне гніздо і з'єднувальний виступ забезпечують міцне вставне з'єднання множини скловолоконних трубчастих ізоляторів при монтажі, запобігаючи втратам енергії через зазор між скловолоконними трубчастими ізоляторами. По-шосте, оскільки до зовнішньоїповерхні скловолоконного трубчастого ізолятора прикріплена алюмінієва стрічка, посилена перехресним скловолокном, відсутній ризик контакту скловолокна зі шкірою робітників, що полегшує роботу і робить її безпечною. Зокрема при використанні гумового листа як обробного матеріалу, алюмінієва 15 стрічка, посилена перехресним скловолокном може посилити силу адгезії гумового листа, полегшуючи операції обробки. Хоч вище для цілей ілюстрації були описані переважні варіанти даного винаходу, фахівцям 91388 16 зрозуміло, можливі різні модифікації, додання і виключення, що не виходять за межі винахідницької ідеї і об'єму, визначеного прикладеною формулою. 17 91388 18 19 91388 20 21 91388 22 23 Комп’ютерна верстка В. Мацело 91388 Підписне 24 Тираж 26 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюFiber-optic insulating sleeve and manufacturing method thereof

Автори англійськоюLee Pil-Se

Назва патенту російськоюСтекловолоконный трубчатый изолятор и способ его изготовления

Автори російськоюЛи Пил-Се

МПК / Мітки

МПК: H01B 3/00, F16L 59/02

Мітки: спосіб, скловолоконний, ізолятор, виготовлення, трубчастий

Код посилання

<a href="https://ua.patents.su/12-91388-sklovolokonnijj-trubchastijj-izolyator-i-sposib-jjogo-vigotovlennya.html" target="_blank" rel="follow" title="База патентів України">Скловолоконний трубчастий ізолятор і спосіб його виготовлення</a>

Попередній патент: Система ідентифікації суміші

Наступний патент: Спосіб реалізації надпластичного стану матеріалу у процесі деформування

Випадковий патент: Велосипедний кран