Спосіб отримання гільз

Номер патенту: 94018

Опубліковано: 27.10.2014

Автори: Закопко Олександр Вікторович, Угрюмов Юрій Дмитрович, Павловський Борис Григорович, Шевчук Олександр Анатолійович, Степаненко Олександр Миколайович, Опришко Людмила Василівна

Формула / Реферат

1. Спосіб отримання гільз, що включає прошивку нагрітої заготівки в матриці преса, яка має конічну робочу поверхню, прошивним пуансоном з утворенням денця в задній частині стакана, підігрів стакана і подальше розкочування стакана в гільзу з прошивкою денця на косовалковому стані-елонгаторі, який відрізняється тим, що заготівку розміщують в матриці, яка має циліндрову робочу поверхню з боку денця діаметром 1,01-1,08 діаметра заготівки і завдовжки 0,6-0,9 величин діаметра циліндрової поверхні, а прошивку здійснюють до отримання товщини денця стакана, яка дорівнює довжині циліндрової робочої поверхні матриці.

2. Спосіб отримання гільз за п. 1, який відрізняється тим, що прошивку заготівки здійснюють прошивним пуансоном з головкою, яка має циліндрову, конічну і сферичну ділянки.

Текст

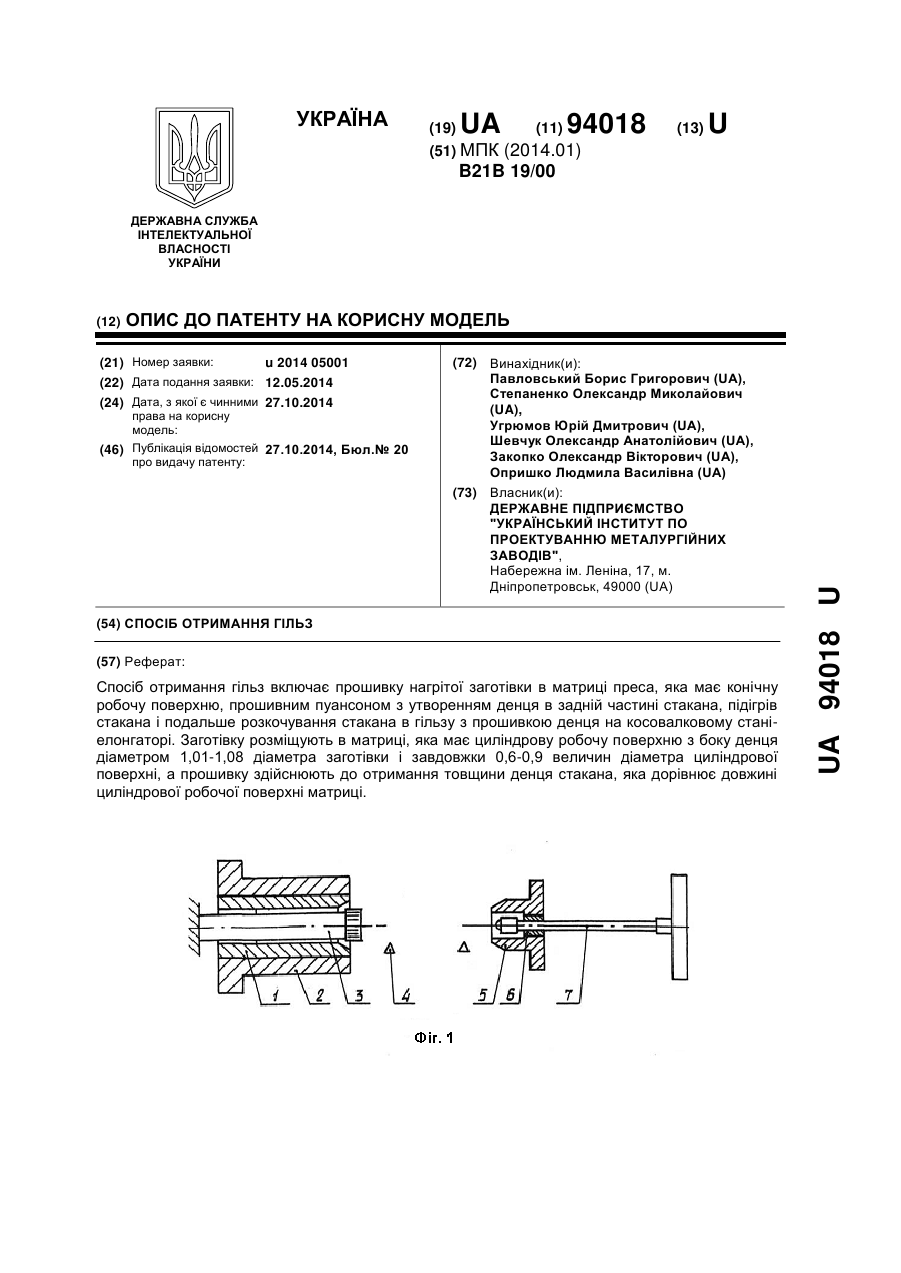

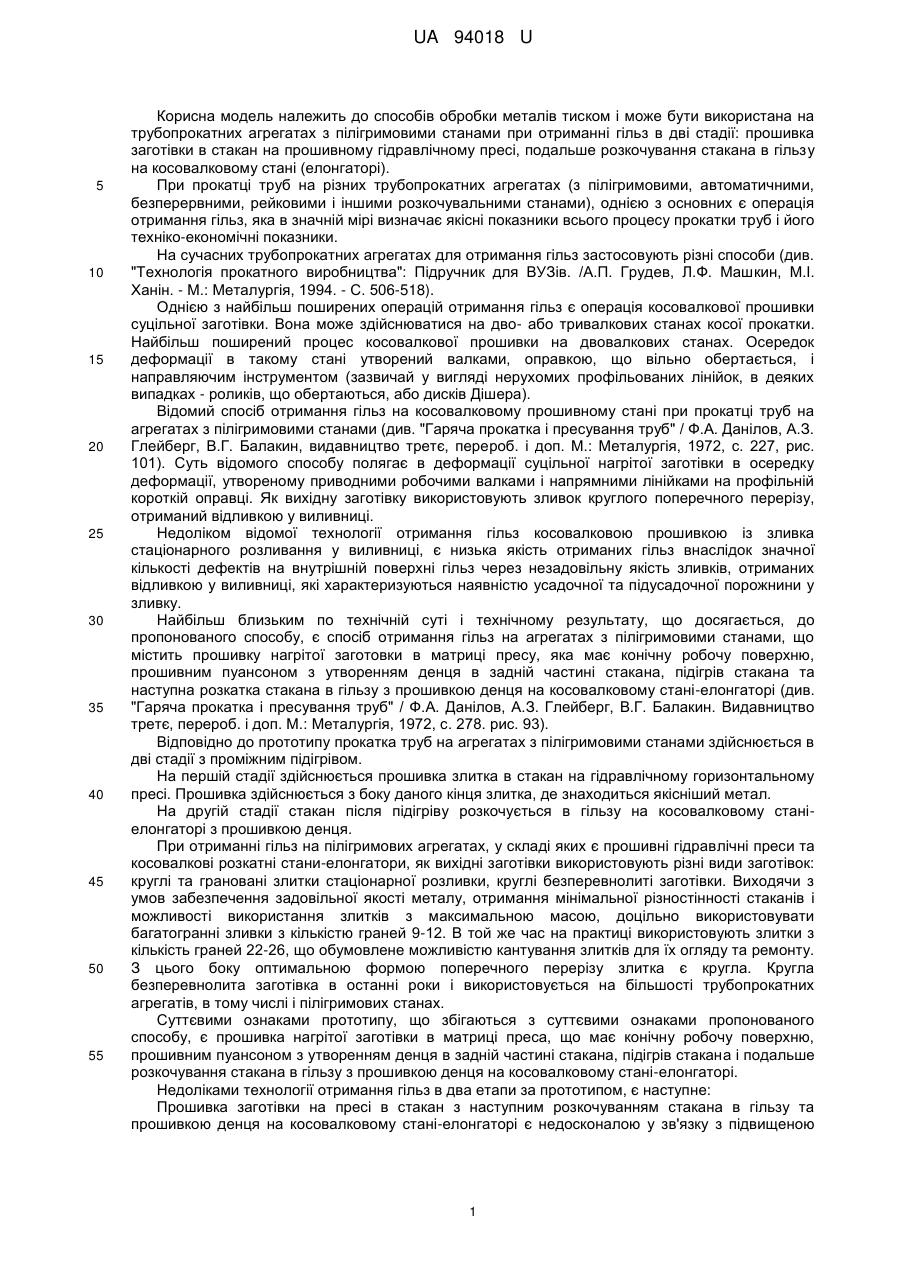

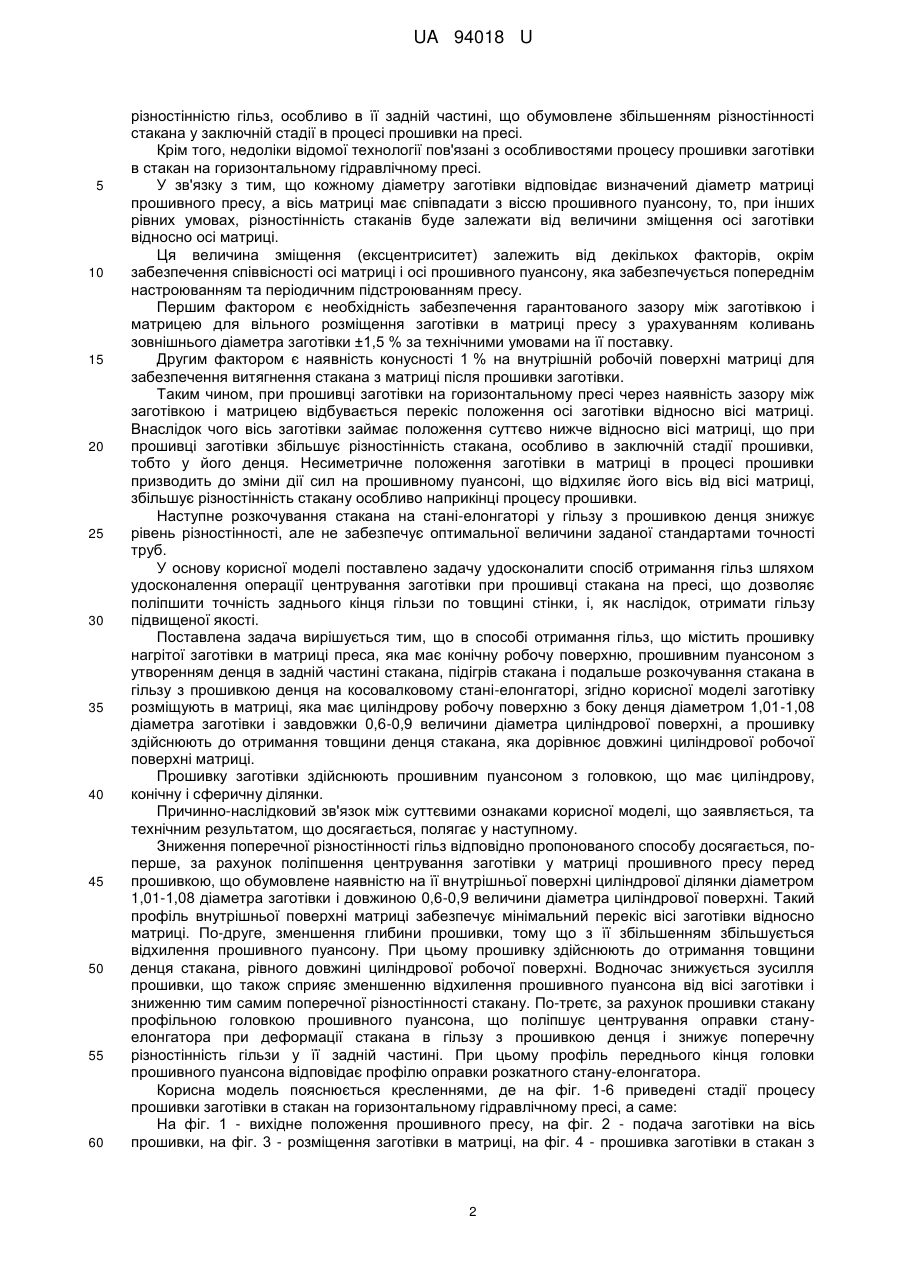

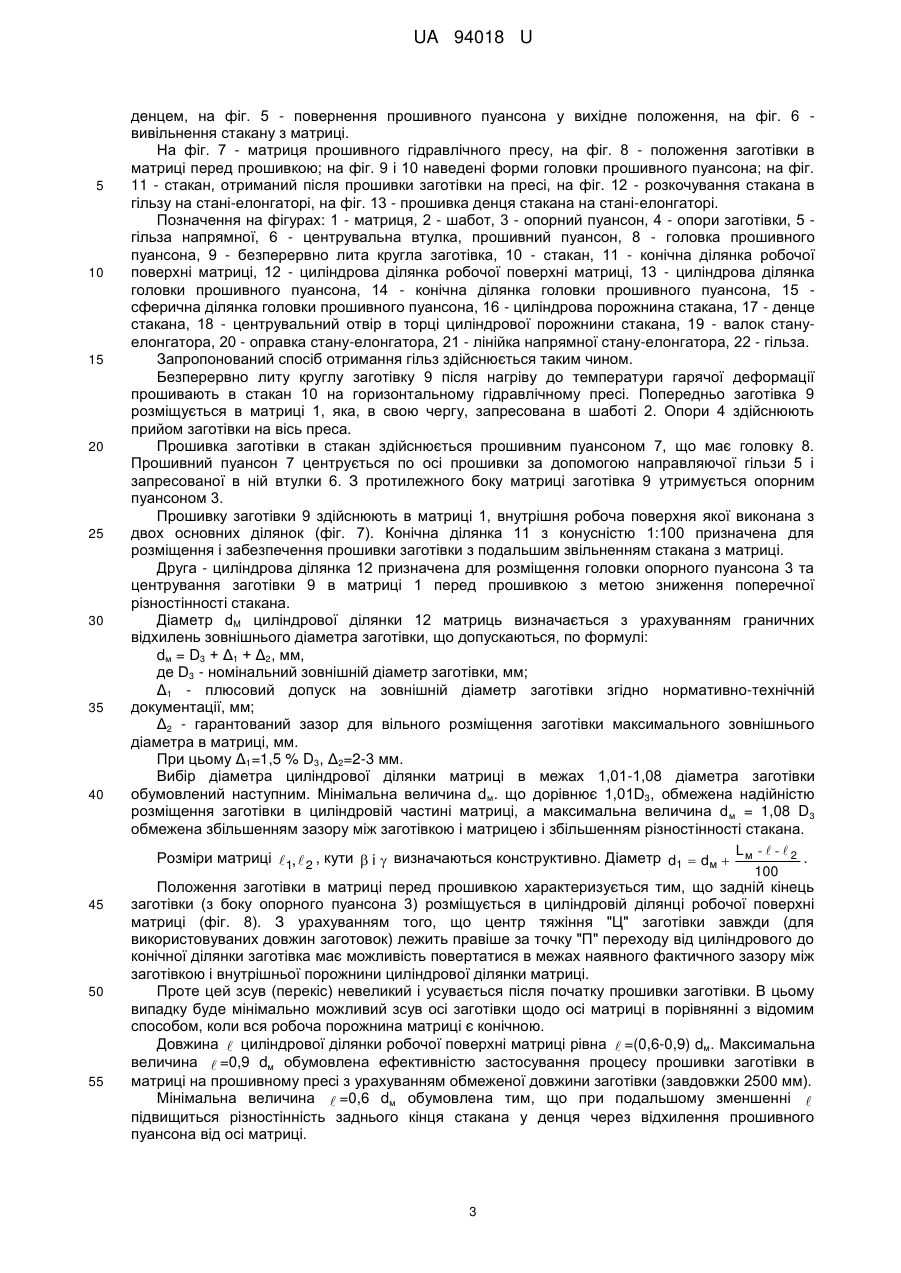

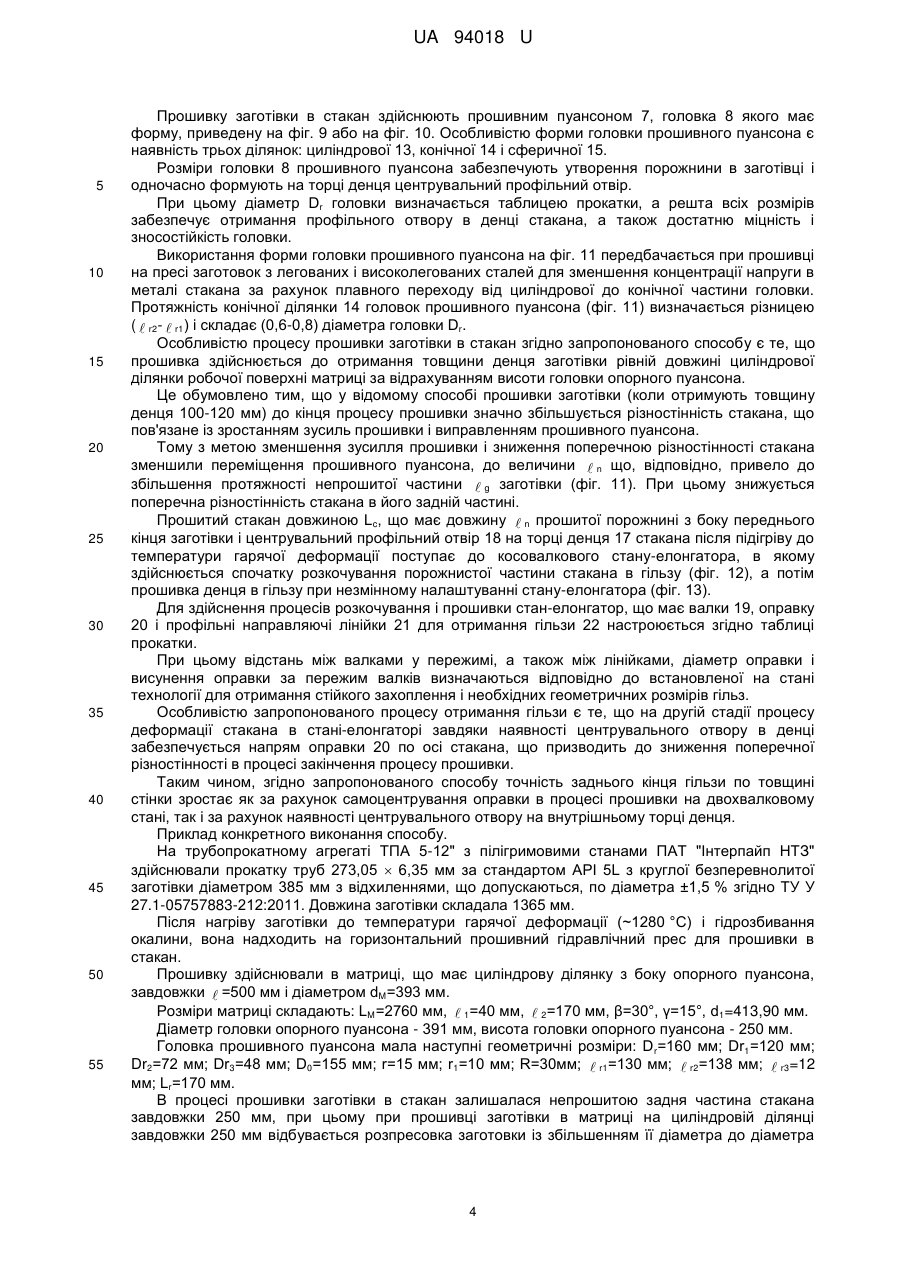

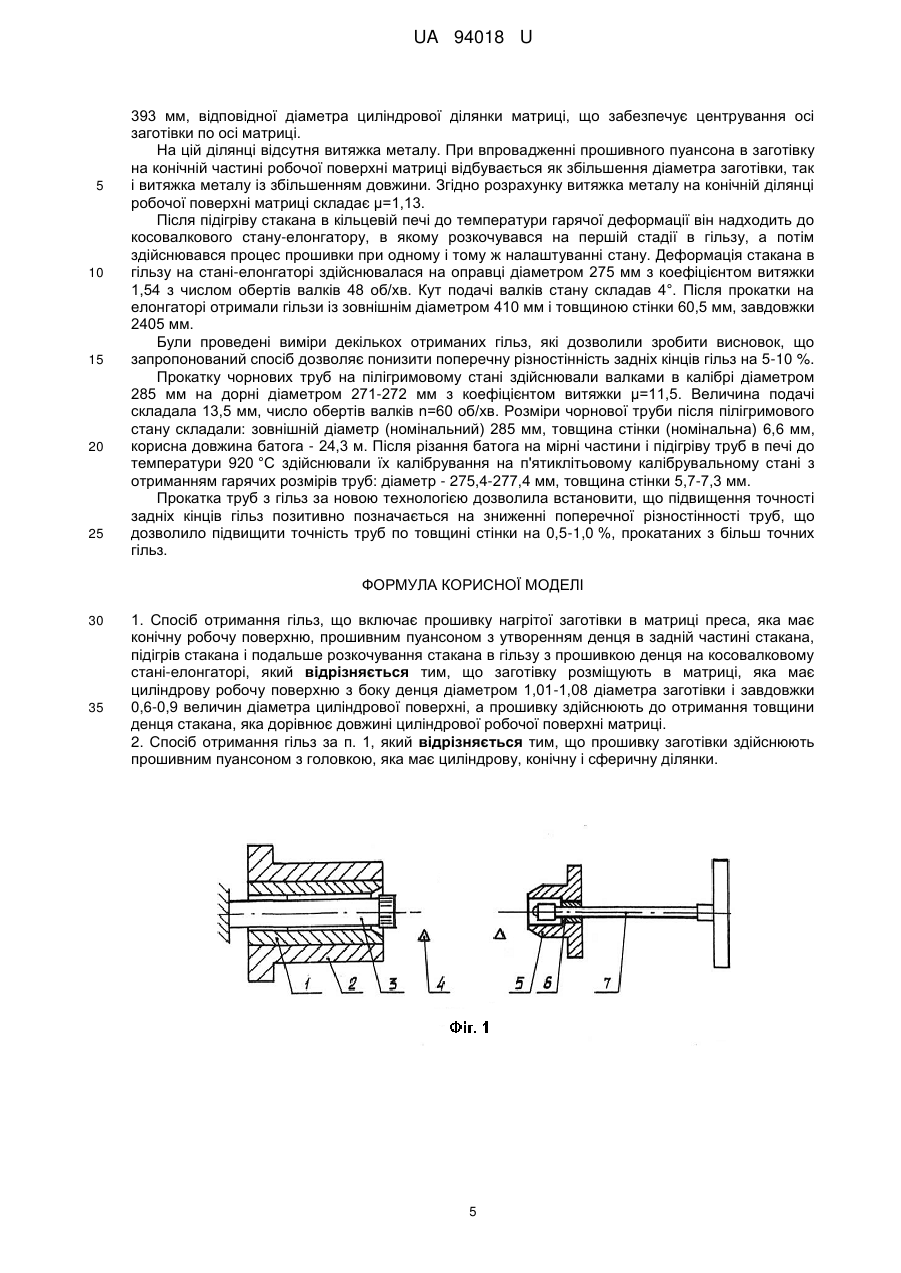

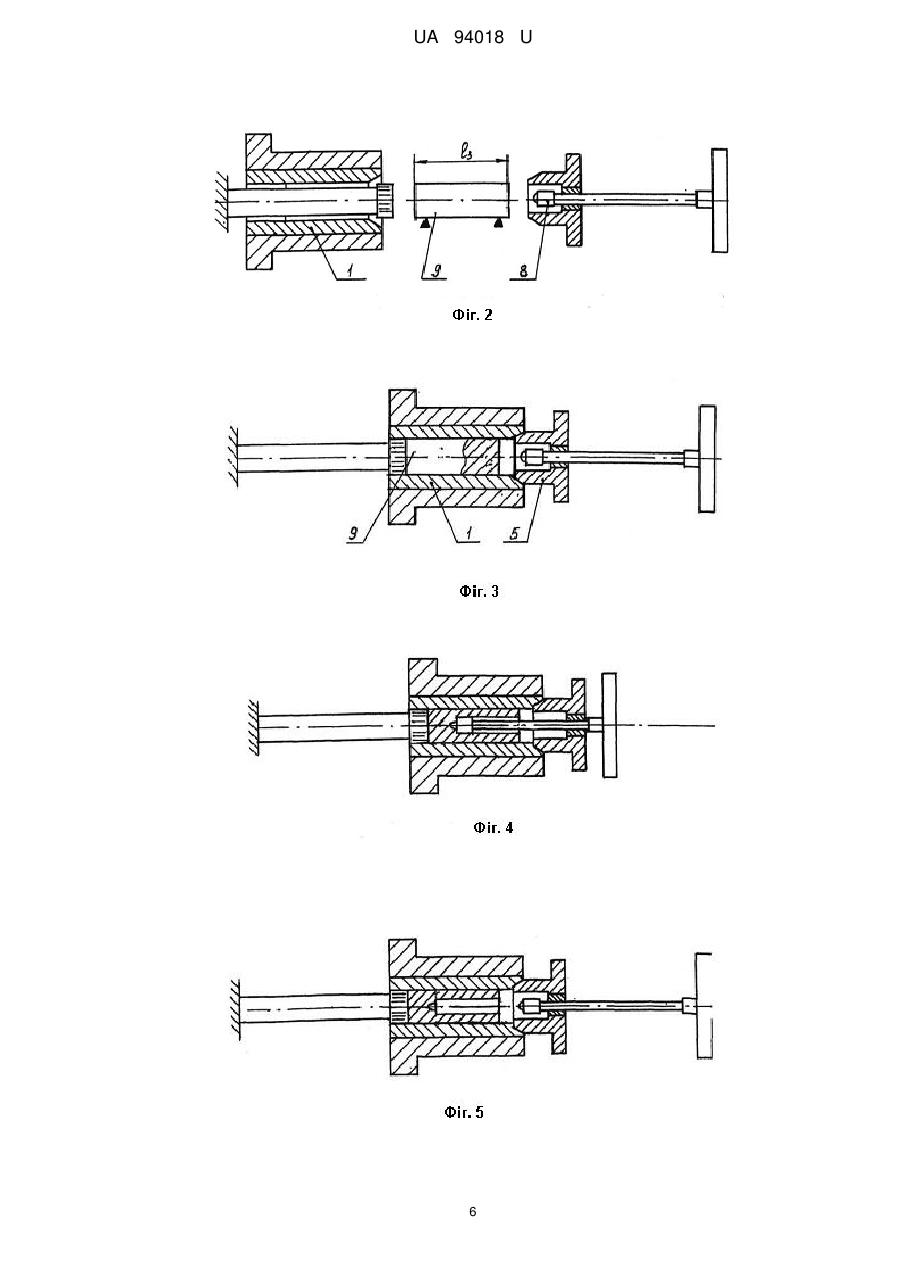

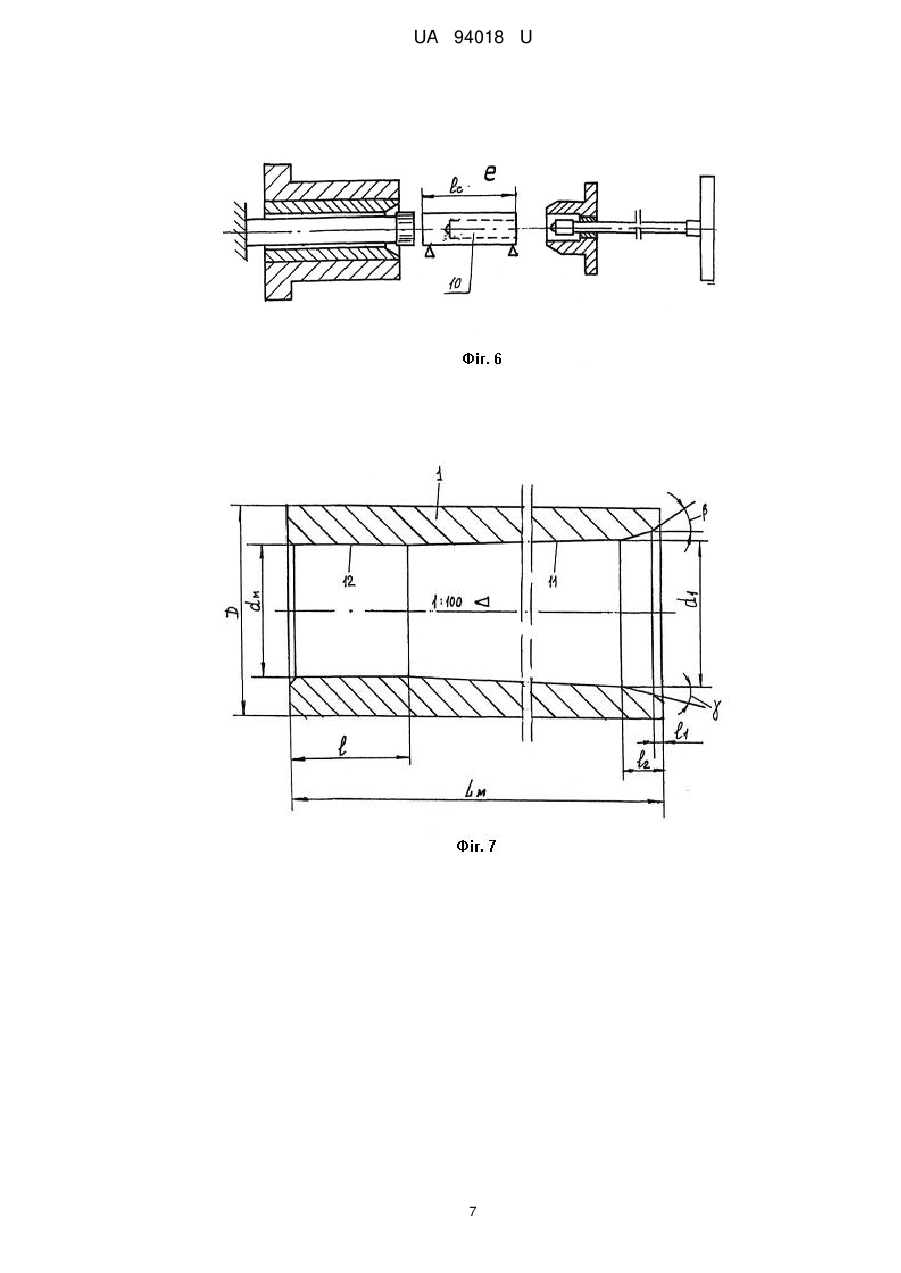

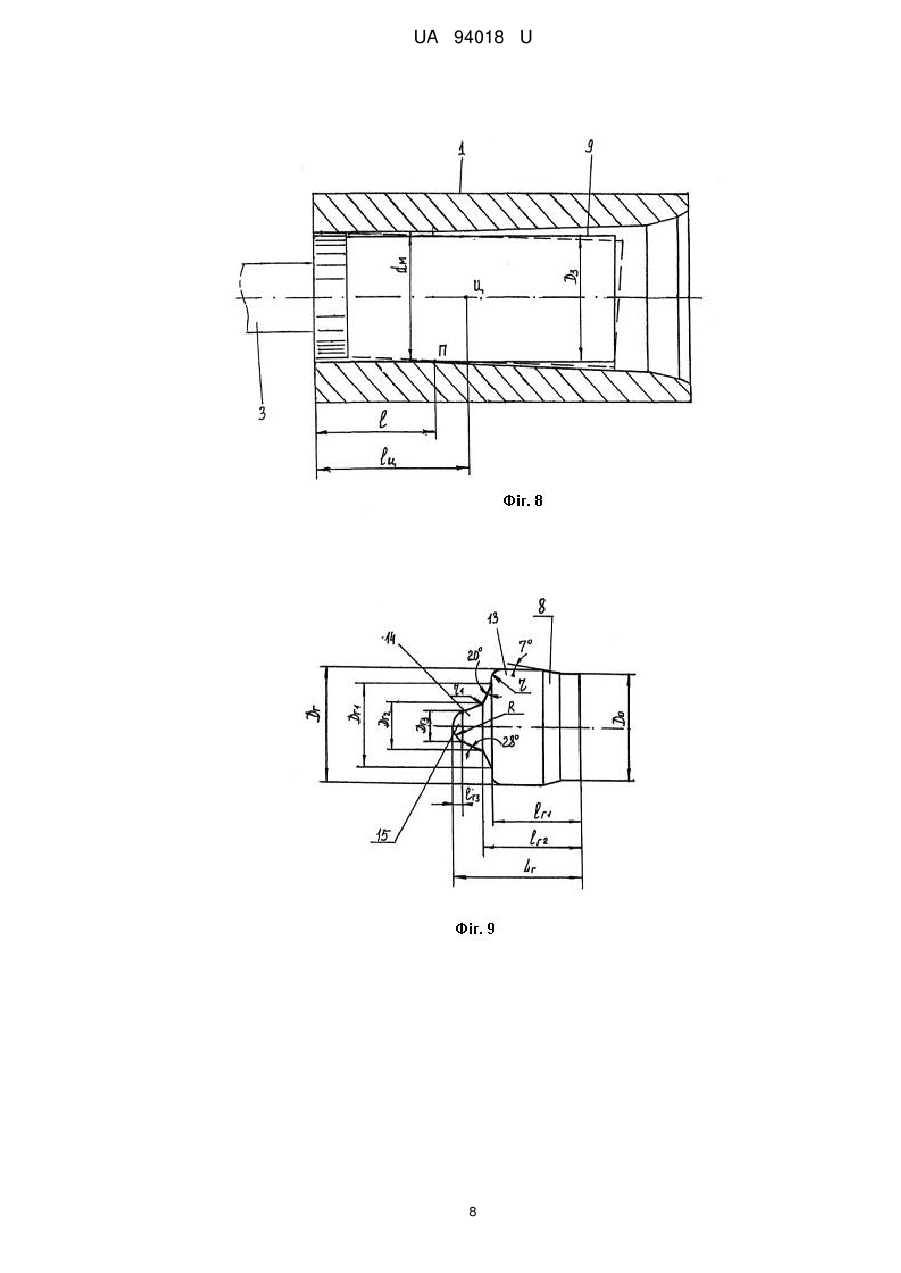

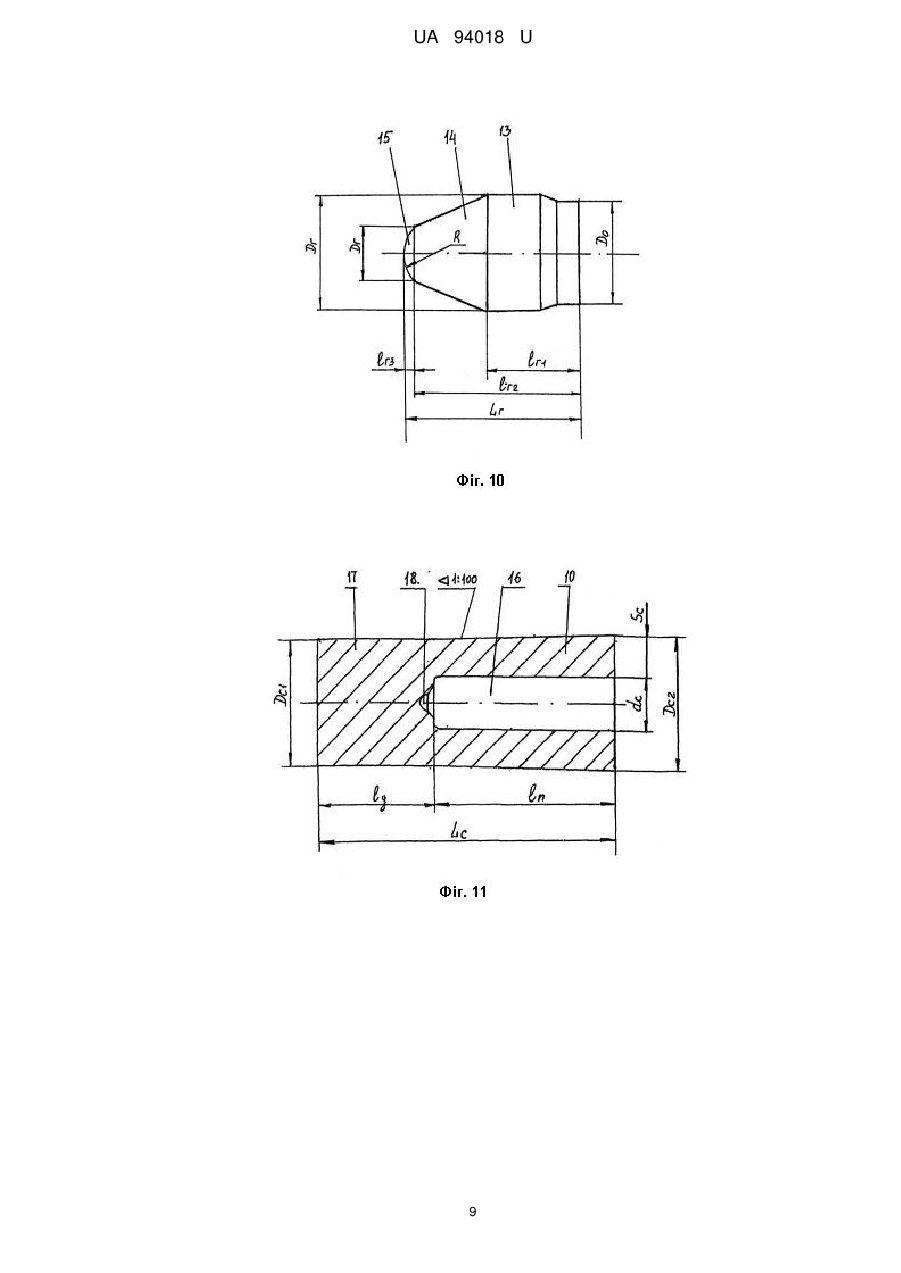

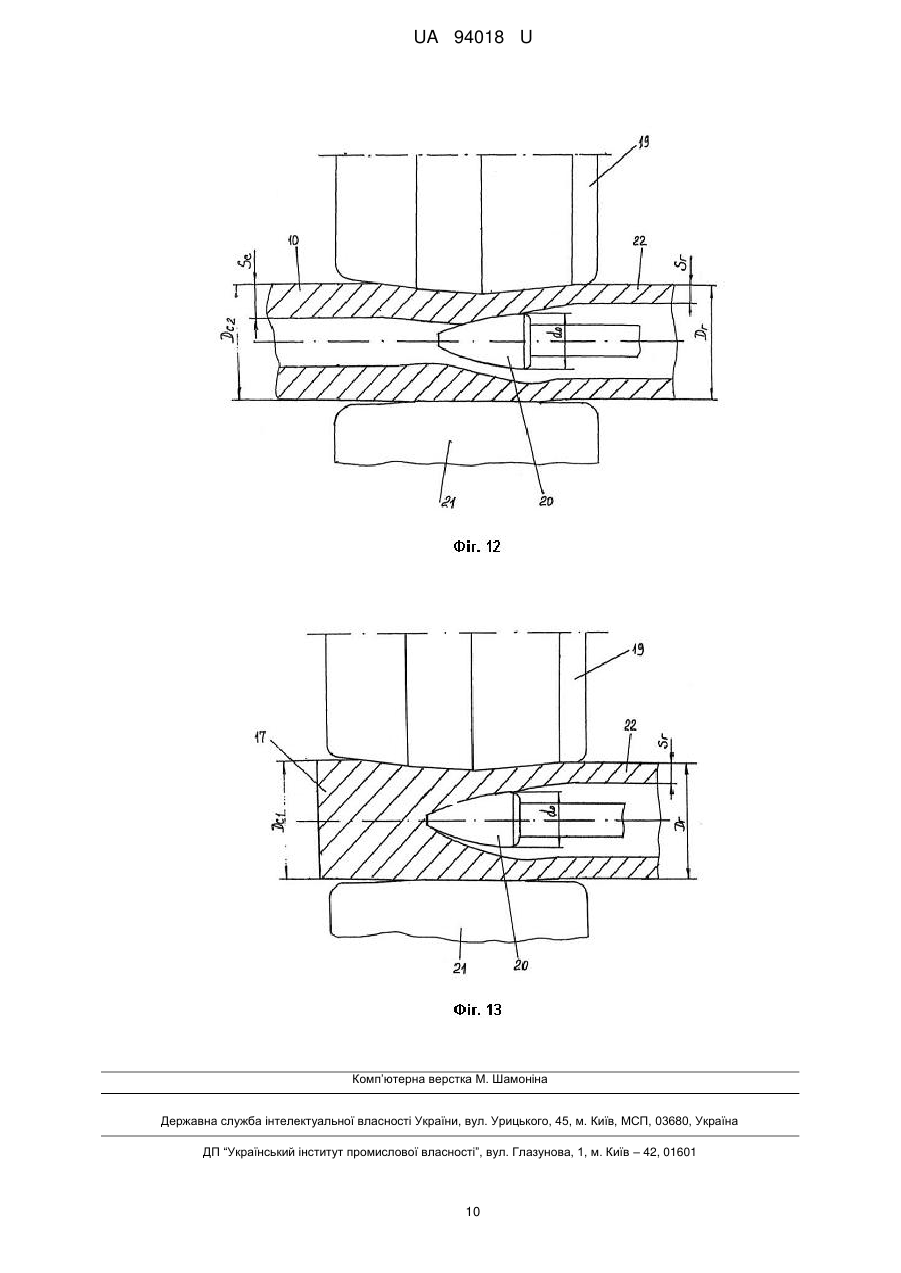

Реферат: Спосіб отримання гільз включає прошивку нагрітої заготівки в матриці преса, яка має конічну робочу поверхню, прошивним пуансоном з утворенням денця в задній частині стакана, підігрів стакана і подальше розкочування стакана в гільзу з прошивкою денця на косовалковому станіелонгаторі. Заготівку розміщують в матриці, яка має циліндрову робочу поверхню з боку денця діаметром 1,01-1,08 діаметра заготівки і завдовжки 0,6-0,9 величин діаметра циліндрової поверхні, а прошивку здійснюють до отримання товщини денця стакана, яка дорівнює довжині циліндрової робочої поверхні матриці. UA 94018 U (12) UA 94018 U UA 94018 U 5 10 15 20 25 30 35 40 45 50 55 Корисна модель належить до способів обробки металів тиском і може бути використана на трубопрокатних агрегатах з пілігримовими станами при отриманні гільз в дві стадії: прошивка заготівки в стакан на прошивному гідравлічному пресі, подальше розкочування стакана в гільзу на косовалковому стані (елонгаторі). При прокатці труб на різних трубопрокатних агрегатах (з пілігримовими, автоматичними, безперервними, рейковими і іншими розкочувальними станами), однією з основних є операція отримання гільз, яка в значній мірі визначає якісні показники всього процесу прокатки труб і його техніко-економічні показники. На сучасних трубопрокатних агрегатах для отримання гільз застосовують різні способи (див. "Технологія прокатного виробництва": Підручник для ВУЗів. /А.П. Грудев, Л.Ф. Машкин, М.І. Ханін. - М.: Металургія, 1994. - С. 506-518). Однією з найбільш поширених операцій отримання гільз є операція косовалкової прошивки суцільної заготівки. Вона може здійснюватися на дво- або тривалкових станах косої прокатки. Найбільш поширений процес косовалкової прошивки на двовалкових станах. Осередок деформації в такому стані утворений валками, оправкою, що вільно обертається, і направляючим інструментом (зазвичай у вигляді нерухомих профільованих лінійок, в деяких випадках - роликів, що обертаються, або дисків Дішера). Відомий спосіб отримання гільз на косовалковому прошивному стані при прокатці труб на агрегатах з пілігримовими станами (див. "Гаряча прокатка і пресування труб" / Ф.А. Данілов, А.З. Глейберг, В.Г. Балакин, видавництво третє, перероб. і доп. Μ.: Металургія, 1972, с. 227, рис. 101). Суть відомого способу полягає в деформації суцільної нагрітої заготівки в осередку деформації, утвореному приводними робочими валками і напрямними лінійками на профільній короткій оправці. Як вихідну заготівку використовують зливок круглого поперечного перерізу, отриманий відливкою у виливниці. Недоліком відомої технології отримання гільз косовалковою прошивкою із зливка стаціонарного розливання у виливниці, є низька якість отриманих гільз внаслідок значної кількості дефектів на внутрішній поверхні гільз через незадовільну якість зливків, отриманих відливкою у виливниці, які характеризуються наявністю усадочної та підусадочної порожнини у зливку. Найбільш близьким по технічній суті і технічному результату, що досягається, до пропонованого способу, є спосіб отримання гільз на агрегатах з пілігримовими станами, що містить прошивку нагрітої заготовки в матриці пресу, яка має конічну робочу поверхню, прошивним пуансоном з утворенням денця в задній частині стакана, підігрів стакана та наступна розкатка стакана в гільзу з прошивкою денця на косовалковому стані-елонгаторі (див. "Гаряча прокатка і пресування труб" / Ф.А. Данілов, А.З. Глейберг, В.Г. Балакин. Видавництво третє, перероб. і доп. Μ.: Металургія, 1972, с. 278. рис. 93). Відповідно до прототипу прокатка труб на агрегатах з пілігримовими станами здійснюється в дві стадії з проміжним підігрівом. На першій стадії здійснюється прошивка злитка в стакан на гідравлічному горизонтальному пресі. Прошивка здійснюється з боку даного кінця злитка, де знаходиться якісніший метал. На другій стадії стакан після підігріву розкочується в гільзу на косовалковому станіелонгаторі з прошивкою денця. При отриманні гільз на пілігримових агрегатах, у складі яких є прошивні гідравлічні преси та косовалкові розкатні стани-елонгатори, як вихідні заготівки використовують різні види заготівок: круглі та грановані злитки стаціонарної розливки, круглі безперевнолиті заготівки. Виходячи з умов забезпечення задовільної якості металу, отримання мінімальної різностінності стаканів і можливості використання злитків з максимальною масою, доцільно використовувати багатогранні зливки з кількістю граней 9-12. В той же час на практиці використовують злитки з кількість граней 22-26,що обумовлене можливістю кантування злитків для їх огляду та ремонту. З цього боку оптимальною формою поперечного перерізу злитка є кругла. Кругла безперевнолита заготівка в останні роки і використовується на більшості трубопрокатних агрегатів, в тому числі і пілігримових станах. Суттєвими ознаками прототипу, що збігаються з суттєвими ознаками пропонованого способу, є прошивка нагрітої заготівки в матриці преса, що має конічну робочу поверхню, прошивним пуансоном з утворенням денця в задній частині стакана, підігрів стакана і подальше розкочування стакана в гільзу з прошивкою денця на косовалковому стані-елонгаторі. Недоліками технології отримання гільз в два етапи за прототипом, є наступне: Прошивка заготівки на пресі в стакан з наступним розкочуванням стакана в гільзу та прошивкою денця на косовалковому стані-елонгаторі є недосконалою у зв'язку з підвищеною 1 UA 94018 U 5 10 15 20 25 30 35 40 45 50 55 60 різностінністю гільз, особливо в її задній частині, що обумовлене збільшенням різностінності стакана у заключній стадії в процесі прошивки на пресі. Крім того, недоліки відомої технології пов'язані з особливостями процесу прошивки заготівки в стакан на горизонтальному гідравлічному пресі. У зв'язку з тим, що кожному діаметру заготівки відповідає визначений діаметр матриці прошивного пресу, а вісь матриці має співпадати з віссю прошивного пуансону, то, при інших рівних умовах, різностінність стаканів буде залежати від величини зміщення осі заготівки відносно осі матриці. Ця величина зміщення (ексцентриситет) залежить від декількох факторів, окрім забезпечення співвісності осі матриці і осі прошивного пуансону, яка забезпечується попереднім настроюванням та періодичним підстроюванням пресу. Першим фактором є необхідність забезпечення гарантованого зазору між заготівкою і матрицею для вільного розміщення заготівки в матриці пресу з урахуванням коливань зовнішнього діаметра заготівки ±1,5 % за технічними умовами на її поставку. Другим фактором є наявність конусності 1 % на внутрішній робочій поверхні матриці для забезпечення витягнення стакана з матриці після прошивки заготівки. Таким чином, при прошивці заготівки на горизонтальному пресі через наявність зазору між заготівкою і матрицею відбувається перекіс положення осі заготівки відносно вісі матриці. Внаслідок чого вісь заготівки займає положення суттєво нижче відносно вісі матриці, що при прошивці заготівки збільшує різностінність стакана, особливо в заключній стадії прошивки, тобто у його денця. Несиметричне положення заготівки в матриці в процесі прошивки призводить до зміни дії сил на прошивному пуансоні, що відхиляє його вісь від вісі матриці, збільшує різностінність стакану особливо наприкінці процесу прошивки. Наступне розкочування стакана на стані-елонгаторі у гільзу з прошивкою денця знижує рівень різностінності, але не забезпечує оптимальної величини заданої стандартами точності труб. У основу корисної моделі поставлено задачу удосконалити спосіб отримання гільз шляхом удосконалення операції центрування заготівки при прошивці стакана на пресі, що дозволяє поліпшити точність заднього кінця гільзи по товщині стінки, і, як наслідок, отримати гільзу підвищеної якості. Поставлена задача вирішується тим, що в способі отримання гільз, що містить прошивку нагрітої заготівки в матриці преса, яка має конічну робочу поверхню, прошивним пуансоном з утворенням денця в задній частині стакана, підігрів стакана і подальше розкочування стакана в гільзу з прошивкою денця на косовалковому стані-елонгаторі, згідно корисної моделі заготівку розміщують в матриці, яка має циліндрову робочу поверхню з боку денця діаметром 1,01-1,08 діаметра заготівки і завдовжки 0,6-0,9 величини діаметра циліндрової поверхні, а прошивку здійснюють до отримання товщини денця стакана, яка дорівнює довжині циліндрової робочої поверхні матриці. Прошивку заготівки здійснюють прошивним пуансоном з головкою, що має циліндрову, конічну і сферичну ділянки. Причинно-наслідковий зв'язок між суттєвими ознаками корисної моделі, що заявляється, та технічним результатом, що досягається, полягає у наступному. Зниження поперечної різностінності гільз відповідно пропонованого способу досягається, поперше, за рахунок поліпшення центрування заготівки у матриці прошивного пресу перед прошивкою, що обумовлене наявністю на її внутрішньої поверхні циліндрової ділянки діаметром 1,01-1,08 діаметра заготівки і довжиною 0,6-0,9 величини діаметра циліндрової поверхні. Такий профіль внутрішньої поверхні матриці забезпечує мінімальний перекіс вісі заготівки відносно матриці. По-друге, зменшення глибини прошивки, тому що з її збільшенням збільшується відхилення прошивного пуансону. При цьому прошивку здійснюють до отримання товщини денця стакана, рівного довжині циліндрової робочої поверхні. Водночас знижується зусилля прошивки, що також сприяє зменшенню відхилення прошивного пуансона від вісі заготівки і зниженню тим самим поперечної різностінності стакану. По-третє, за рахунок прошивки стакану профільною головкою прошивного пуансона, що поліпшує центрування оправки стануелонгатора при деформації стакана в гільзу з прошивкою денця і знижує поперечну різностінність гільзи у її задній частині. При цьому профіль переднього кінця головки прошивного пуансона відповідає профілю оправки розкатного стану-елонгатора. Корисна модель пояснюється кресленнями, де на фіг. 1-6 приведені стадії процесу прошивки заготівки в стакан на горизонтальному гідравлічному пресі, а саме: На фіг. 1 - вихідне положення прошивного пресу, на фіг. 2 - подача заготівки на вісь прошивки, на фіг. 3 - розміщення заготівки в матриці, на фіг. 4 - прошивка заготівки в стакан з 2 UA 94018 U 5 10 15 20 25 30 35 40 45 50 55 денцем, на фіг. 5 - повернення прошивного пуансона у вихідне положення, на фіг. 6 вивільнення стакану з матриці. На фіг. 7 - матриця прошивного гідравлічного пресу, на фіг. 8 - положення заготівки в матриці перед прошивкою; на фіг. 9 і 10 наведені форми головки прошивного пуансона; на фіг. 11 - стакан, отриманий після прошивки заготівки на пресі, на фіг. 12 - розкочування стакана в гільзу на стані-елонгаторі, на фіг. 13 - прошивка денця стакана на стані-елонгаторі. Позначення на фігурах: 1 - матриця, 2 - шабот, 3 - опорний пуансон, 4 - опори заготівки, 5 гільза напрямної, 6 - центрувальна втулка, прошивний пуансон, 8 - головка прошивного пуансона, 9 - безперервно лита кругла заготівка, 10 - стакан, 11 - конічна ділянка робочої поверхні матриці, 12 - циліндрова ділянка робочої поверхні матриці, 13 - циліндрова ділянка головки прошивного пуансона, 14 - конічна ділянка головки прошивного пуансона, 15 сферична ділянка головки прошивного пуансона, 16 - циліндрова порожнина стакана, 17 - денце стакана, 18 - центрувальний отвір в торці циліндрової порожнини стакана, 19 - валок стануелонгатора, 20 - оправка стану-елонгатора, 21 - лінійка напрямної стану-елонгатора, 22 - гільза. Запропонований спосіб отримання гільз здійснюється таким чином. Безперервно литу круглу заготівку 9 після нагріву до температури гарячої деформації прошивають в стакан 10 на горизонтальному гідравлічному пресі. Попередньо заготівка 9 розміщується в матриці 1, яка, в свою чергу, запресована в шаботі 2. Опори 4 здійснюють прийом заготівки на вісь преса. Прошивка заготівки в стакан здійснюється прошивним пуансоном 7, що має головку 8. Прошивний пуансон 7 центрується по осі прошивки за допомогою направляючої гільзи 5 і запресованої в ній втулки 6. З протилежного боку матриці заготівка 9 утримується опорним пуансоном 3. Прошивку заготівки 9 здійснюють в матриці 1, внутрішня робоча поверхня якої виконана з двох основних ділянок (фіг. 7). Конічна ділянка 11 з конусністю 1:100 призначена для розміщення і забезпечення прошивки заготівки з подальшим звільненням стакана з матриці. Друга - циліндрова ділянка 12 призначена для розміщення головки опорного пуансона 3 та центрування заготівки 9 в матриці 1 перед прошивкою з метою зниження поперечної різностінності стакана. Діаметр dM циліндрової ділянки 12 матриць визначається з урахуванням граничних відхилень зовнішнього діаметра заготівки, що допускаються, по формулі: dм = D3 + Δ1 + Δ2, мм, де D3 - номінальний зовнішній діаметр заготівки, мм; Δ1 - плюсовий допуск на зовнішній діаметр заготівки згідно нормативно-технічній документації, мм; Δ2 - гарантований зазор для вільного розміщення заготівки максимального зовнішнього діаметра в матриці, мм. При цьому Δ1=1,5 % D3, Δ2=2-3 мм. Вибір діаметра циліндрової ділянки матриці в межах 1,01-1,08 діаметра заготівки обумовлений наступним. Мінімальна величина d м. що дорівнює 1,01D3, обмежена надійністю розміщення заготівки в циліндровій частині матриці, а максимальна величина d м = 1,08 D3 обмежена збільшенням зазору між заготівкою і матрицею і збільшенням різностінності стакана. L - -2 Розміри матриці 1, 2 , кути i визначаються конструктивно. Діаметр d1 dм м . 100 Положення заготівки в матриці перед прошивкою характеризується тим, що задній кінець заготівки (з боку опорного пуансона 3) розміщується в циліндровій ділянці робочої поверхні матриці (фіг. 8). З урахуванням того, що центр тяжіння "Ц" заготівки завжди (для використовуваних довжин заготовок) лежить правіше за точку "П" переходу від циліндрового до конічної ділянки заготівка має можливість повертатися в межах наявного фактичного зазору між заготівкою і внутрішньої порожнини циліндрової ділянки матриці. Проте цей зсув (перекіс) невеликий і усувається після початку прошивки заготівки. В цьому випадку буде мінімально можливий зсув осі заготівки щодо осі матриці в порівнянні з відомим способом, коли вся робоча порожнина матриці є конічною. Довжина циліндрової ділянки робочої поверхні матриці рівна =(0,6-0,9) dм. Максимальна величина =0,9 dм обумовлена ефективністю застосування процесу прошивки заготівки в матриці на прошивному пресі з урахуванням обмеженої довжини заготівки (завдовжки 2500 мм). Мінімальна величина =0,6 dм обумовлена тим, що при подальшому зменшенні підвищиться різностінність заднього кінця стакана у денця через відхилення прошивного пуансона від осі матриці. 3 UA 94018 U 5 10 15 20 25 30 35 40 45 50 55 Прошивку заготівки в стакан здійснюють прошивним пуансоном 7, головка 8 якого має форму, приведену на фіг. 9 або на фіг. 10. Особливістю форми головки прошивного пуансона є наявність трьох ділянок: циліндрової 13, конічної 14 і сферичної 15. Розміри головки 8 прошивного пуансона забезпечують утворення порожнини в заготівці і одночасно формують на торці денця центрувальний профільний отвір. При цьому діаметр Dr головки визначається таблицею прокатки, а решта всіх розмірів забезпечує отримання профільного отвору в денці стакана, а також достатню міцність і зносостійкість головки. Використання форми головки прошивного пуансона на фіг. 11 передбачається при прошивці на пресі заготовок з легованих і високолегованих сталей для зменшення концентрації напруги в металі стакана за рахунок плавного переходу від циліндрової до конічної частини головки. Протяжність конічної ділянки 14 головок прошивного пуансона (фіг. 11) визначається різницею ( r2- r1) і складає (0,6-0,8) діаметра головки Dr. Особливістю процесу прошивки заготівки в стакан згідно запропонованого способу є те, що прошивка здійснюється до отримання товщини денця заготівки рівній довжині циліндрової ділянки робочої поверхні матриці за відрахуванням висоти головки опорного пуансона. Це обумовлено тим, що у відомому способі прошивки заготівки (коли отримують товщину денця 100-120 мм) до кінця процесу прошивки значно збільшується різностінність стакана, що пов'язане із зростанням зусиль прошивки і виправленням прошивного пуансона. Тому з метою зменшення зусилля прошивки і зниження поперечною різностінності стакана зменшили переміщення прошивного пуансона, до величини n що, відповідно, привело до збільшення протяжності непрошитої частини g заготівки (фіг. 11). При цьому знижується поперечна різностінність стакана в його задній частині. Прошитий стакан довжиною Lc, що має довжину n прошитої порожнині з боку переднього кінця заготівки і центрувальний профільний отвір 18 на торці денця 17 стакана після підігріву до температури гарячої деформації поступає до косовалкового стану-елонгатора, в якому здійснюється спочатку розкочування порожнистої частини стакана в гільзу (фіг. 12), а потім прошивка денця в гільзу при незмінному налаштуванні стану-елонгатора (фіг. 13). Для здійснення процесів розкочування і прошивки стан-елонгатор, що має валки 19, оправку 20 і профільні направляючі лінійки 21 для отримання гільзи 22 настроюється згідно таблиці прокатки. При цьому відстань між валками у пережимі, а також між лінійками, діаметр оправки і висунення оправки за пережим валків визначаються відповідно до встановленої на стані технології для отримання стійкого захоплення і необхідних геометричних розмірів гільз. Особливістю запропонованого процесу отримання гільзи є те, що на другій стадії процесу деформації стакана в стані-елонгаторі завдяки наявності центрувального отвору в денці забезпечується напрям оправки 20 по осі стакана, що призводить до зниження поперечної різностінності в процесі закінчення процесу прошивки. Таким чином, згідно запропонованого способу точність заднього кінця гільзи по товщині стінки зростає як за рахунок самоцентрування оправки в процесі прошивки на двохвалковому стані, так і за рахунок наявності центрувального отвору на внутрішньому торці денця. Приклад конкретного виконання способу. На трубопрокатному агрегаті ТПА 5-12" з пілігримовими станами ПАТ "Інтерпайп НТЗ" здійснювали прокатку труб 273,05 6,35 мм за стандартом API 5L з круглої безперевнолитої заготівки діаметром 385 мм з відхиленнями, що допускаються, по діаметра ±1,5 % згідно ТУ У 27.1-05757883-212:2011. Довжина заготівки складала 1365 мм. Після нагріву заготівки до температури гарячої деформації (~1280 °C) і гідрозбивання окалини, вона надходить на горизонтальний прошивний гідравлічний прес для прошивки в стакан. Прошивку здійснювали в матриці, що має циліндрову ділянку з боку опорного пуансона, завдовжки =500 мм і діаметром dM=393 мм. Розміри матриці складають: LM=2760 мм, 1=40 мм, 2=170 мм, β=30°, γ=15°, d1=413,90 мм. Діаметр головки опорного пуансона - 391 мм, висота головки опорного пуансона - 250 мм. Головка прошивного пуансона мала наступні геометричні розміри: D r=160 мм; Dr1=120 мм; Dr2=72 мм; Dr3=48 мм; D0=155 мм; r=15 мм; r1=10 мм; R=30мм; r1=130 мм; r2=138 мм; r3=12 мм; Lr=170 мм. В процесі прошивки заготівки в стакан залишалася непрошитою задня частина стакана завдовжки 250 мм, при цьому при прошивці заготівки в матриці на циліндровій ділянці завдовжки 250 мм відбувається розпресовка заготовки із збільшенням її діаметра до діаметра 4 UA 94018 U 5 10 15 20 25 393 мм, відповідної діаметра циліндрової ділянки матриці, що забезпечує центрування осі заготівки по осі матриці. На цій ділянці відсутня витяжка металу. При впровадженні прошивного пуансона в заготівку на конічній частині робочої поверхні матриці відбувається як збільшення діаметра заготівки, так і витяжка металу із збільшенням довжини. Згідно розрахунку витяжка металу на конічній ділянці робочої поверхні матриці складає μ=1,13. Після підігріву стакана в кільцевій печі до температури гарячої деформації він надходить до косовалкового стану-елонгатору, в якому розкочувався на першій стадії в гільзу, а потім здійснювався процес прошивки при одному і тому ж налаштуванні стану. Деформація стакана в гільзу на стані-елонгаторі здійснювалася на оправці діаметром 275 мм з коефіцієнтом витяжки 1,54 з числом обертів валків 48 об/хв. Кут подачі валків стану складав 4°. Після прокатки на елонгаторі отримали гільзи із зовнішнім діаметром 410 мм і товщиною стінки 60,5 мм, завдовжки 2405 мм. Були проведені виміри декількох отриманих гільз, які дозволили зробити висновок, що запропонований спосіб дозволяє понизити поперечну різностінність задніх кінців гільз на 5-10 %. Прокатку чорнових труб на пілігримовому стані здійснювали валками в калібрі діаметром 285 мм на дорні діаметром 271-272 мм з коефіцієнтом витяжки μ=11,5. Величина подачі складала 13,5 мм, число обертів валків n=60 об/хв. Розміри чорнової труби після пілігримового стану складали: зовнішній діаметр (номінальний) 285 мм, товщина стінки (номінальна) 6,6 мм, корисна довжина батога - 24,3 м. Після різання батога на мірні частини і підігріву труб в печі до температури 920 °C здійснювали їх калібрування на п'ятиклітьовому калібрувальному стані з отриманням гарячих розмірів труб: діаметр - 275,4-277,4 мм, товщина стінки 5,7-7,3 мм. Прокатка труб з гільз за новою технологією дозволила встановити, що підвищення точності задніх кінців гільз позитивно позначається на зниженні поперечної різностінності труб, що дозволило підвищити точність труб по товщині стінки на 0,5-1,0 %, прокатаних з більш точних гільз. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 1. Спосіб отримання гільз, що включає прошивку нагрітої заготівки в матриці преса, яка має конічну робочу поверхню, прошивним пуансоном з утворенням денця в задній частині стакана, підігрів стакана і подальше розкочування стакана в гільзу з прошивкою денця на косовалковому стані-елонгаторі, який відрізняється тим, що заготівку розміщують в матриці, яка має циліндрову робочу поверхню з боку денця діаметром 1,01-1,08 діаметра заготівки і завдовжки 0,6-0,9 величин діаметра циліндрової поверхні, а прошивку здійснюють до отримання товщини денця стакана, яка дорівнює довжині циліндрової робочої поверхні матриці. 2. Спосіб отримання гільз за п. 1, який відрізняється тим, що прошивку заготівки здійснюють прошивним пуансоном з головкою, яка має циліндрову, конічну і сферичну ділянки. 5 UA 94018 U 6 UA 94018 U 7 UA 94018 U 8 UA 94018 U 9 UA 94018 U Комп’ютерна верстка М. Шамоніна Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюPavlovskyi Borys Hryhorovych, Stepanenko Oleksandr Mykolaiovych, Uhriumov Yurii Dmytrovych, Shevchuk Oleksandr Anatoliovych, Zakopko Oleksandr Viktorovych, Opryshko Liudmyla Vasylivna

Автори російськоюПавловский Борис Григорьевич, Степаненко Александр Николаевич, Угрюмов Юрий Дмитриевич, Шевчук Александр Анатолиевич, Закопко Александр Викторович, Опришко Людмила Васильевна

МПК / Мітки

МПК: B21B 19/00

Мітки: спосіб, отримання, гільз

Код посилання

<a href="https://ua.patents.su/12-94018-sposib-otrimannya-gilz.html" target="_blank" rel="follow" title="База патентів України">Спосіб отримання гільз</a>

Попередній патент: Дворізцева розточувальна головка

Наступний патент: Спосіб адаптивного вибору виду багатопозиційної модуляції

Випадковий патент: Спосіб визначення відстані пострілу з спецзасобів несмертельної дії шляхом дослідження біофізичних властивостей тканини трупа