Спосіб виробництва гільз на косовалковому стані

Номер патенту: 82397

Опубліковано: 25.07.2013

Автори: Угрюмов Юрій Дмитрович, Балакін Валерій Федорович, Степаненко Олександр Миколайович

Формула / Реферат

1. Спосіб виробництва гільз на косовалковому стані, що містить гвинтову прошивку привідними валками на конічній оправці суцільної заготівки в гільзу, безперервно наступну обкатку її переднього кінця в калібрі, утвореному холостими валками на циліндричній оправці, калібрування ділянки гільзи, рівної відстані між привідними і холостими валками і подальше розведення холостих валків, який відрізняється тим, що при закінченні процесу прошивки, коли задній торець заготівки збігається з носком конічної оправки, холості валки зводять на розхил калібру, рівний зовнішньому діаметру гільзи і розводять у момент звільнення конічної оправки від металу, а після закінчення процесу прошивки зводять холості валки на розхил калібру, рівний діаметру циліндричної оправки.

2. Спосіб за п. 1, який відрізняється тим, що при здійсненні перехоплення і центрування стрижня, на якому встановлені циліндрична і конічна оправки, кут подачі холостих валків регулюють, встановлюючи його рівним нулю.

Текст

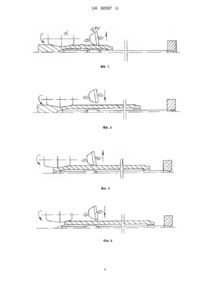

Реферат: Спосіб виробництва гільз на косовалковому стані включає гвинтову прошивку привідними валками на конічній оправці суцільної заготівки в гільзу, безперервно наступну обкатку її переднього кінця в калібрі, калібрування ділянки гільзи, подальше розведення холостих валків. Холості валки зводять на розхил калібру, рівний зовнішньому діаметру гільзи і розводять у момент звільнення конічної оправки від металу. Після закінчення процесу прошивки зводять холості валки на розхил калібру, рівний діаметру циліндричної оправки. UA 82397 U (54) СПОСІБ ВИРОБНИЦТВА ГІЛЬЗ НА КОСОВАЛКОВОМУ СТАНІ UA 82397 U UA 82397 U 5 10 15 20 25 30 35 40 45 50 55 60 Корисна модель належить до трубопрокатного виробництва, зокрема, до технології виробництва гільз на косовалкових прошивних станах (елонгаторах) для подальшого переділу. Відомий спосіб виробництва труб, що містить гвинтову прошивку привідними валками на оправці суцільної заготівки в гільзу і безперервно наступну обкатку її переднього кінця в калібрі, утвореному холостими валками. [А.С. СРСР № 169049, МПК В21В19/04, 1964 р.]. Недоліком відомого способу є неможливість досягти високої якості виробу, оскільки в процесі обкатки переднього кінця гільзи, її ділянка, що знаходиться між холостими і привідними валками, піддається значним осьовим силам, залежним від кінематичних параметрів руху гільзи, що виходить з робочих валків, і від ступеня деформації переднього кінця гільзи в холостих валках. За певних умов дію цих сил приводять до пластичної деформації стінки гільзи на цій ділянці, появі нерівностей на її поверхні. Найбільш близьким по технічній суті і технічному результату, що досягається, до пропонованого способу, є спосіб виробництва гільз на косовалковому стані, що містить гвинтову прошивку суцільної заготівки в гільзу привідними валками на оправці, безперервно наступну обкатку її переднього кінця в калібрі, утвореному холостими валками, калібрування ділянки гільзи, рівної відстані між привідними і холостими валками шляхом збільшення калібру холостих валків до зовнішнього діаметра гільзи і подальше розведення холостих валків. (А.С. СРСР № 8804022, МПК В21В19/04, 1981 р.). Суттєвими ознаками найближчого аналога, що збігаються з суттєвими ознаками пропонованого способу, є: гвинтова прошивка привідними валками на конічній оправці суцільної заготівки в гільзу, безперервно послідовна обкатка її переднього кінця в калібрі, утвореному холостими валками на циліндричній оправці, причому і конічна і циліндрична оправки встановлені на стрижні, калібрування ділянки гільзи, рівної відстані між привідними і холостими валками і подальше розведення холостих валків. До недоліків способу за найближчим аналогом слід віднести неможливість отримання гільз високої точності по товщині стінки на її кінцях, що утрудняє їх зняття із стрижня після прошивки. Недостатня точність гільз по товщині стінки не досягається за рахунок різностінності, що виникає внаслідок складних просторових переміщень прошивної оправки в процесі поперечногвинтової прокатки гільзи, що обумовлене відсутністю в способі за найближчим аналогом операції центрування прошивної конічної оправки. Наявність циліндричного потовщення оправки для обкатки переднього кінця гільзи холостими валками, і зменшення внутрішнього діаметра гільзи на її задньому кінці із-за зменшення числа циклів деформації в конусі розкочування прошивних валків, утрудняють процес зняття гільз із стрижня після прошивки. У основу корисної моделі поставлено задачу удосконалити спосіб виробництва гільз на косовалковому стані шляхом введення в технологію операцій по центруванню стрижня з оправками по осі прошивного стану і вирівнюванню внутрішнього діаметра гільзи по її довжині, що забезпечує отримання гільзи високої точності по товщині стінки на її кінцях і покращує умови зняття гільз із стрижня. Поставлена задача вирішується тим, що в способі виробництва гільз на косовалковому стані, що містить гвинтову прошивку привідними валками на конічній оправці суцільної заготівки в гільзу, безперервно послідовну обкатку її переднього кінця в калібрі, утвореному холостими валками на циліндричній оправці, калібрування ділянки гільзи, рівної відстані між привідними і холостими валками і подальше розведення холостих валків, згідно корисної моделі, при закінченні процесу прошивки, коли задній торець заготівки збігається з носком конічної оправки, холості валки зводять на розхил калібру, рівний зовнішньому діаметра гільзи і розводять у момент звільнення конічної оправки від металу, а після закінчення процесу прошивки зводять холості валки на розхил калібру, рівний діаметру циліндричної оправки. Причому, при здійсненні перехоплення і центрування стрижня, на якому встановлені циліндрична і конічна оправки, кут подачі холостих валків регулюють, встановлюючи його рівним нулю. Причинно-наслідковий зв'язок між суттєвими ознаками пропонованого способу і технічним результатом, що досягається, полягає в наступному. Пропонований спосіб дозволяє здійснити підвищення точності кінців гільз по товщині стінки за рахунок центрування стрижня з оправками по осі прошивного стану. При цьому носок конічної оправки заглиблюється по центру переднього торця заготівки, що знижує поперечну різностінність передніх кінців гільз. Після виходу переднього торця гільзи з привідних валків, холості валки розводять на розхил калібру, що забезпечує необхідний ступінь деформації по діаметру і товщині стінки при обкатці переднього кінця гільзи. Поліпшення умов зняття гільзи із стрижня після закінчення процесу прошивки досягається за рахунок вирівнювання внутрішнього діаметра гільзи по її довжині, коли значення цих діаметрів в середній частині і на задньому кінці гільзи стають практично рівними. Це досягається шляхом 1 UA 82397 U 5 10 15 20 25 30 35 40 45 50 55 60 створення переднього підпору на гільзу при закінченні її прошивки, що збільшує розкочування гільзи між привідними валками і конічною оправкою і стабілізує тим самим внутрішній діаметр гільзи по її довжині. Запропонований спосіб виробництва гільз на косовалковому стані пояснюється схемами, де показано: На фіг. 1 - схема центрування стрижня з оправками; На фіг. 2 - схема обкатки переднього кінця гільзи; На фіг. 3 - схема калібрування ділянки гільзи; На фіг. 4 - холості валки розведені; На фіг. 5 - схема переднього підпору гільзи з боку холостих валків; На фіг. 6 - холості валки розведені; На фіг. 7 - схема перехоплення стрижня при закритому дорновому замку. Згідно запропонованому способу виробництва гільз на косовалковому стані, заготівку 1, нагріту до температури прокатки, подають до привідних валків 2 прошивного косовалкового стану. Стан містить конічну 3 і циліндричну 4 оправки, розміщені на стрижні 5. На вихідній стороні стану розміщені холості валки 6. Стрижень 5 з оправками 3 і 4 упираються в дорновий замок 7. Перед прошивкою здійснюють центрування оправки 3 по осі прошивки шляхом зведення холостих валків на калібр, рівний діаметру циліндричної оправки 4. При цьому кут подачі холостих валків 6 розгортається на кут αх = 0. Потім суцільну заготівку 1 задають в привідні валки 2 прошивного стану, які деформують її на оправці 3 в гільзу. Кут подачі привідних валків α п. У момент виходу переднього кінця гільзи з валків 2 холості валки 6 розводять на калібр, що забезпечує загострення переднього кінця гільзи шляхом її обкатки у валках 6 на оправці 4. При цьому кут подачі холостих валків 6 встановлюють рівним 6-8°. В процесі обкатки переднього кінця гільзи холостими валками 6 на оправці 4 кут подачі валків 6 завжди більше кута подачі валків 2, тобто αх > αп. В процесі обкатки гільзи холостими валками 6 на циліндричній оправці 4 передній кінець гільзи обтискається по діаметру і товщині стінки до заданих розмірів. Після обкатки переднього кінця гільзи калібр холостих валків збільшують до зовнішнього діаметра гільзи і здійснюють калібрування гільзи по зовнішньому діаметру на ділянці, рівній міжочаговій відстані. Після закінчення калібрування холості валки розводять для забезпечення вільного руху гільзи з валків 2 прошивного стану. При закінченні процесу прошивки, коли задній торець заготівки 1 збігається з носком конічної оправки 3, холості валки зводять на калібр, рівний зовнішньому діаметру гільзи. У момент звільнення конічної оправки від металу холості валки 6 розводять на калібр, що забезпечує вільний рух гільзи з привідних валків 2. Після закінчення процесу прошивки, коли гільза займає положення на вихідній стороні стану при закритому дорновому замку, холості валки 6 зводять на калібр, рівний діаметру циліндрової оправки і встановлюють кут холостих валків. При цьому за рахунок фіксації стрижня і шляхом перехоплення циліндрової оправки холостими валками при відкритому дорновому замку здійснюється видача гільзи з прошивного стану. Після цього дорновой замок закривається і стан підготовлений для прошивки чергової гільзи. Міжочагова відстань визначається конструктивними особливостями використовуваного косовалкового стану і може складати 1-2 м. Приклад конкретної реалізації способу. На косовалковому прошивному стані пілігримової установки "6-12" отримані гільзи розміром Dг х Sг = 360 × 68 мм із злитка розміром Dc = 385 мм і довжиною Lc = 1600 мм марки сталі 20 із загостреними передніми кінцями для прокатки труб розміром 219 × 7 мм. Величина міжочагової відстані складає 1,2 м. Прошивка злитка в гільзу здійснюється робочими привідними валками на конічній оправці з кутом подачі робочих валків α = 4° і числом їх обертів 44 об/хв. Величина кута подачі холостих валків складає αх = 6°. Ступінь деформації переднього кінця гільзи в процесі редукування і обтискання по стінці холостими валками на циліндричній оправці складає 50 %. Температура гільзи в процесі прокатки знаходиться в межах 1160-1200 °C. Після закінчення калібрування холості валки розводять для вільного проходу гільзи. В процесі прошивки заготівки - зминання, коли її задній торець збігається з носком конічної оправки, холості валки зводять на калібр, рівний зовнішньому діаметру гільзи - 385 мм. У момент звільнення конічної оправки від металу холості валки розводять для забезпечення вільного проходження гільзи. Подача сигналів на 2 UA 82397 U 5 10 15 20 25 зведення і розведення холостих валків здійснюється від фотоелементів, що фіксують положення заднього торця злитка в процесі прошивки. Після закінчення прошивки гільзи при закритому дорновом замку холості валки зводять на калібр, рівний діаметру циліндричної оправки для перехоплення стрижня і встановлюють кут подачі αх = 0°. Після відкриття дорнового замка гільза видається з прошивного стану. Потім дорновий замок закривається і стан підготовлений для прошивки чергової гільзи. При цьому забезпечується центрування стрижня з конічною оправкою по осі прокатки. Пропонований спосіб забезпечує отримання гільз високої точності кінців по товщині стінки, що досягається за рахунок центрування стрижня з оправками шляхом зведення холостих валків на розхил калібру, рівний діаметру циліндрової оправки, а також дозволяє поліпшити умови зняття гільзи із стрижня за рахунок вирівнювання її діаметра по довжині гільзи. Крім того, центрування стрижня холостими валками після закінчення прошивки гільзи забезпечує поліпшення умов її зняття із стрижня при відкритому дорновому замку. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 1. Спосіб виробництва гільз на косовалковому стані, що містить гвинтову прошивку привідними валками на конічній оправці суцільної заготівки в гільзу, безперервно наступну обкатку її переднього кінця в калібрі, утвореному холостими валками на циліндричній оправці, калібрування ділянки гільзи, рівної відстані між привідними і холостими валками і подальше розведення холостих валків, який відрізняється тим, що при закінченні процесу прошивки, коли задній торець заготівки збігається з носком конічної оправки, холості валки зводять на розхил калібру, рівний зовнішньому діаметру гільзи і розводять у момент звільнення конічної оправки від металу, а після закінчення процесу прошивки зводять холості валки на розхил калібру, рівний діаметру циліндричної оправки. 2. Спосіб за п. 1, який відрізняється тим, що при здійсненні перехоплення і центрування стрижня, на якому встановлені циліндрична і конічна оправки, кут подачі холостих валків регулюють, встановлюючи його рівним нулю. 3 UA 82397 U 4 UA 82397 U Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 5

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod of producing shells on rotary piercer

Автори англійськоюBalakin Valerii Fedorovych, Stepanenko Oleksandr Mykolaiovych, Uhriumov Yurii Dmytrovych

Назва патенту російськоюСпособ производства гильз на косовалковом стане

Автори російськоюБалакин Валерий Федорович, Степаненко Александр Николаевич, Угрюмов Юрий Дмитриевич

МПК / Мітки

МПК: B21B 19/00

Мітки: спосіб, стані, косовалковому, виробництва, гільз

Код посилання

<a href="https://ua.patents.su/7-82397-sposib-virobnictva-gilz-na-kosovalkovomu-stani.html" target="_blank" rel="follow" title="База патентів України">Спосіб виробництва гільз на косовалковому стані</a>

Попередній патент: Кишеньковий ліхтарик-обігрівач з функцією кулера та електрошокера “швидка допомога”

Наступний патент: Спосіб прогнозування плину перинатальних полісистемних гіпоксичних ушкоджень у новонароджених

Випадковий патент: Спосіб обміну дискретною інформацією в умовах широтно-імпульсної модуляції та пристрій для його реалізації