Легкий деревовмісний матеріал, спосіб його виготовлення, багатошаровий деревний матеріал та їх застосування

Номер патенту: 95384

Опубліковано: 25.07.2011

Автори: Фінкенауер Міхаель, Перетольчін Максім, Вайнкьотц Штефан, Шмідт Міхаель

Формула / Реферат

1. Легкий деревовмісний матеріал, середня густина якого становить від 200 до 600 кг/м3, який у розрахунку на деревовмісний матеріал містить:

A) від 30 до 95 мас. % деревинних частинок;

B) від 1 до 15 мас. % наповнювача, насипна густина якого становить від 10 до 100 кг/м3, вибраного з групи, що включає здатні до спінювання і вже спінені частинки полімерного матеріалу;

C) від 3 до 50 мас. % зв'язувального засобу, який містить амінопласт та органічний ізоціанат, що має принаймні дві ізоціанатні групи.

2. Легкий деревовмісний матеріал за п. 1, який додатково містить

D) добавки.

3. Легкий деревовмісний матеріал за п. 1 або 2, в якому компонент В) вибраний із групи, що включає гомополімер стиролу, співполімер стиролу, С2-С10-гомополімер олефіну, співполімери С2-С10-олефінів, ПВХ (твердий і м'який), полікарбонат, поліізоціанурат, полікарбодіімід, поліакрилімід, поліметакрилімід, поліамід, поліестер, поліуретан, амінопласти і фенопласти.

4. Легкий деревовмісний матеріал за будь-яким з пп. 1-3, в якому компонент В) вибраний із групи, що включає гомополімер стиролу та співполімер стиролу.

5. Легкий деревовмісний матеріал за будь-яким з пп. 1-4, в якому органічний ізоціанат компонента С) є полімерним метилендифенілендіізоціанатом.

6. Легкий деревовмісний матеріал за будь-яким з пп. 1-5, в якому амінопласт вибраний із групи, що включає карбамідоформальдегідну смолу, меламіноформальдегідну смолу, меламіновмісну карбамідоформальдегідну смолу.

7. Легкий деревовмісний матеріал за п. 6, в якому молярне співвідношення між формальдегідом та групами NH2 становить від 0,3 до 1,0.

8. Легкий деревовмісний матеріал за будь-яким з пп. 1-7, в якому вміст амінопласту в компоненті С) в перерахунку на легкий деревовмісний матеріал становить від 1 до 45 мас. % і загальний вміст органічного ізоціанату в компоненті С) в перерахунку на легкий деревовмісний матеріал становить від 0,1 до 5 мас. %.

9. Багатошаровий деревний матеріал, який включає принаймні три шари, причому лише середній шар або принаймні частина середніх шарів містить легкий деревовмісний матеріал за будь-яким з пп. 1-8.

10. Багатошаровий деревний матеріал, який включає принаймні три шари, причому лише середній шар або принаймні частина середніх шарів містить легкий деревовмісний матеріал за будь-яким з пп. 1-8, а зовнішні покривні шари не містять наповнювача.

11. Багатошаровий деревний матеріал за п. 9 або 10, середня густина якого становить від 300 кг/м3 до 600 кг/м3.

12. Спосіб виготовлення легкого деревовмісного матеріалу за будь-яким з пп. 1-8, в якому змішують

A) від 30 до 95 мас. % деревинних частинок;

B) від 1 до 15 мас. % наповнювача, насипна густинаякого становить від 10 до 100 кг/м3, вибраного з групи, що включає здатні до спінювання та вже спінені частинки полімерного матеріалу;

C) від 3 до 50 мас. % зв'язувального засобу, який містить амінопласт та органічний ізоціанат, що має принаймні дві ізоціанатні групи,

після чого спресовують при підвищеній температурі та під підвищеним тиском.

13. Спосіб за п. 12, в якому компоненти А)-С) додатково змішують з добавками D).

14. Спосіб виготовлення багатошарового деревного матеріалу за будь-яким з пп. 9-11, в якому компоненти окремих шарів укладають один поверх іншого і спресовують при підвищеній температурі та під підвищеним тиском.

15. Застосування легкого деревовмісного матеріалу за будь-яким з пп. 1-8 або багатошарового деревного матеріалу за будь-яким з пп. 9-11 для виготовлення предметів будь-якого виду та в галузі будівництва або для виготовлення меблів та елементів меблів, пакувальних матеріалів, у домобудівництві або у внутрішньому опорядженні будівель.

16. Застосування зв'язувального засобу, який містить амінопласт, в якому молярне співвідношення між формальдегідом та групами NH2 становить від 0,3 до 1,0, та органічний ізоціанат, що має принаймні дві ізоціанатні групи, для виготовлення легких деревовмісних матеріалів або багатошарових деревних матеріалів, густина яких становить від 200 до 600 кг/м3, або легких деревовмісних матеріалів за будь-яким з пп. 1-8, або багатошарових деревних матеріалів за будь-яким з пп. 9-11.

Текст

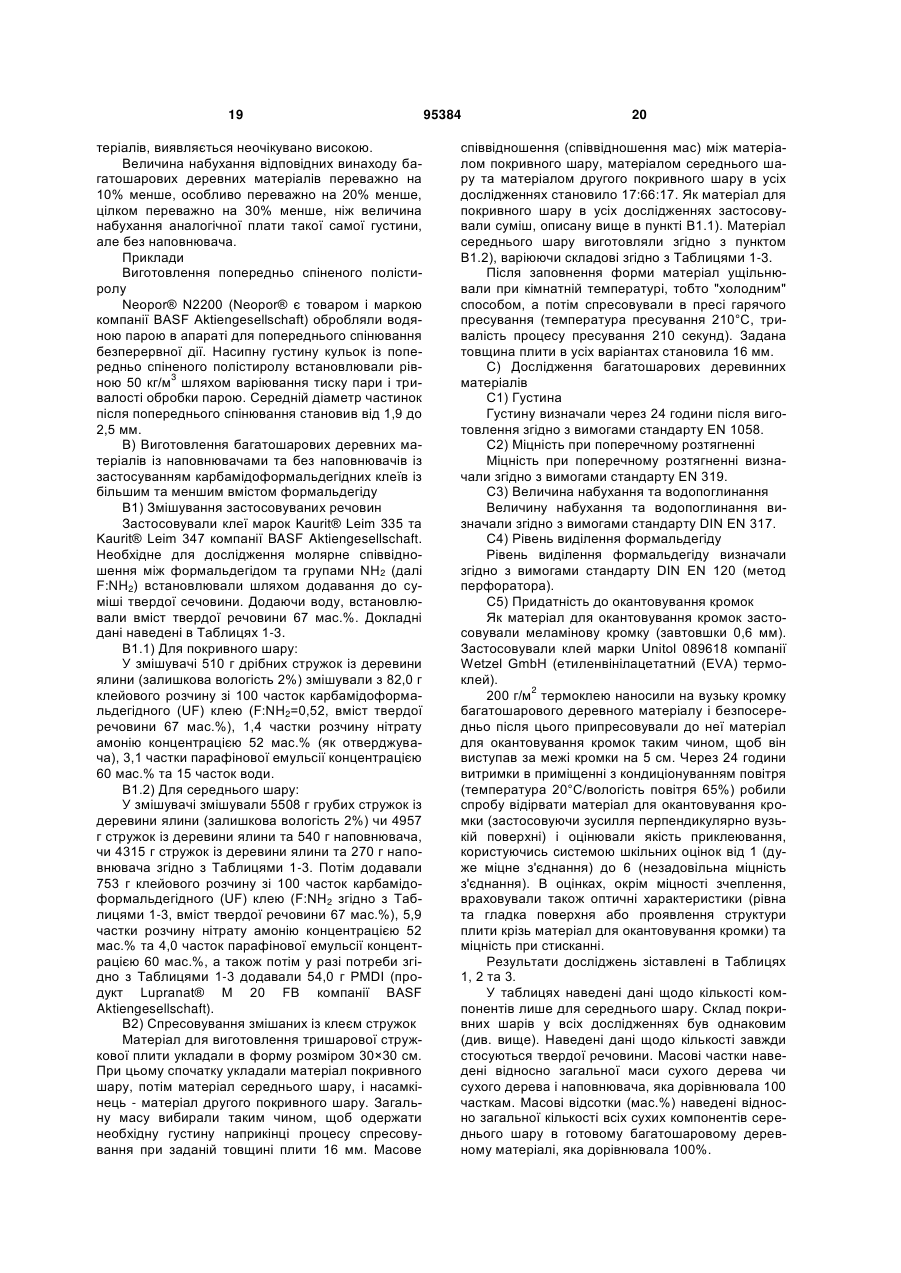

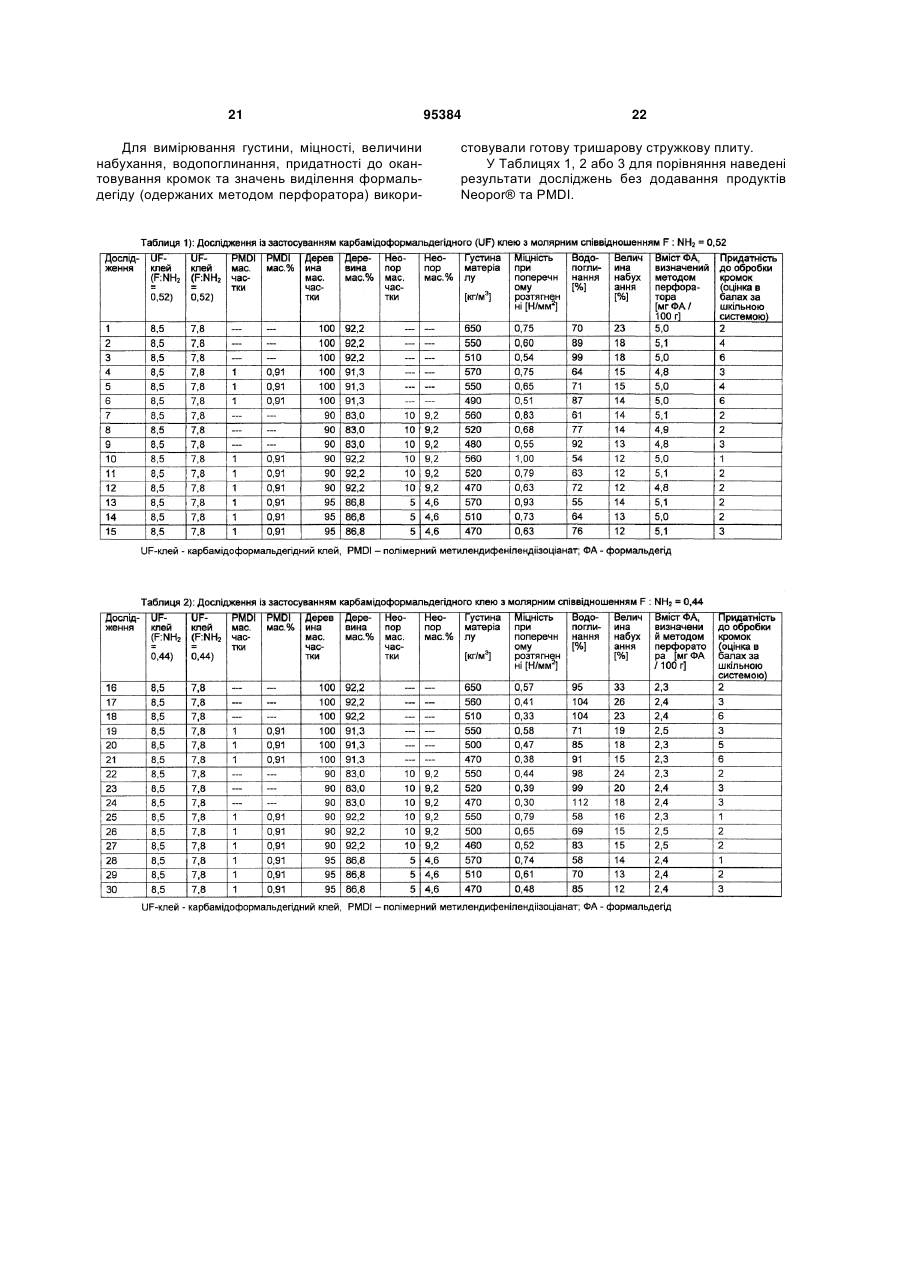

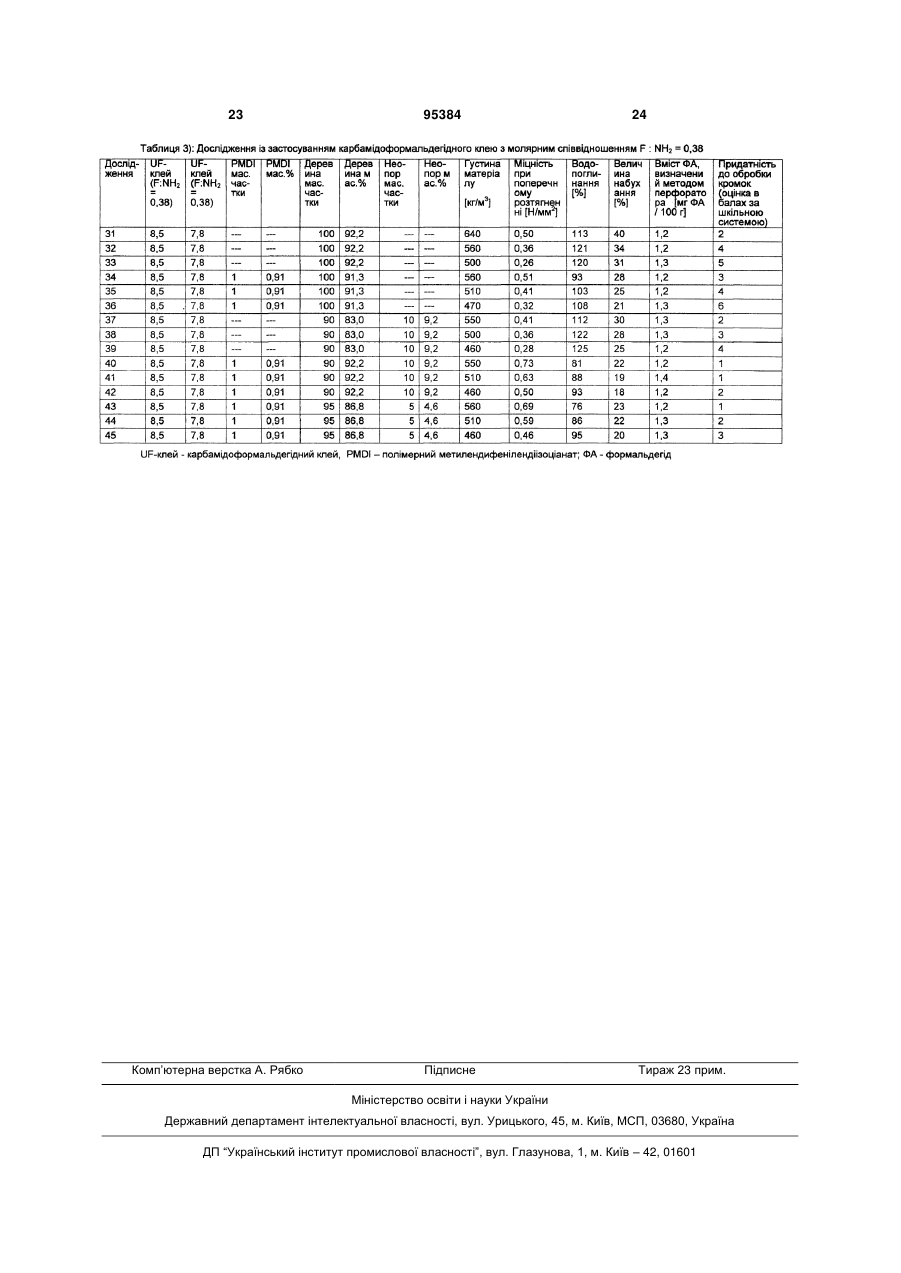

1. Легкий деревовмісний матеріал, середня 3 густина якого становить від 200 до 600 кг/м , який у розрахунку на деревовмісний матеріал містить: A) від 30 до 95 мас. % деревинних частинок; B) від 1 до 15 мас. % наповнювача, насипна густи3 на якого становить від 10 до 100 кг/м , вибраного з групи, що включає здатні до спінювання і вже спінені частинки полімерного матеріалу; C) від 3 до 50 мас. % зв'язувального засобу, який містить амінопласт та органічний ізоціанат, що має принаймні дві ізоціанатні групи. 2. Легкий деревовмісний матеріал за п. 1, який додатково містить D) добавки. 3. Легкий деревовмісний матеріал за п. 1 або 2, в якому компонент В) вибраний із групи, що включає гомополімер стиролу, співполімер стиролу, С2-С10гомополімер олефіну, співполімери С2-С10олефінів, ПВХ (твердий і м'який), полікарбонат, поліізоціанурат, полікарбодіімід, поліакрилімід, поліметакрилімід, поліамід, поліестер, поліуретан, амінопласти і фенопласти. 4. Легкий деревовмісний матеріал за будь-яким з пп. 1-3, в якому компонент В) вибраний із групи, що включає гомополімер стиролу та співполімер стиролу. 5. Легкий деревовмісний матеріал за будь-яким з пп. 1-4, в якому органічний ізоціанат компонента С) є полімерним метилендифенілендіізоціанатом. 2 (19) 1 3 95384 4 іншого і спресовують при підвищеній температурі та під підвищеним тиском. 15. Застосування легкого деревовмісного матеріалу за будь-яким з пп. 1-8 або багатошарового деревного матеріалу за будь-яким з пп. 9-11 для виготовлення предметів будь-якого виду та в галузі будівництва або для виготовлення меблів та елементів меблів, пакувальних матеріалів, у домобудівництві або у внутрішньому опорядженні будівель. 16. Застосування зв'язувального засобу, який містить амінопласт, в якому молярне співвідношення між формальдегідом та групами NH2 становить від 0,3 до 1,0, та органічний ізоціанат, що має принаймні дві ізоціанатні групи, для виготовлення легких деревовмісних матеріалів або багатошарових деревних матеріалів, густина яких становить від 3 200 до 600 кг/м , або легких деревовмісних матеріалів за будь-яким з пп. 1-8, або багатошарових деревних матеріалів за будь-яким з пп. 9-11. Винахід стосується легкого деревовмісного матеріалу, середня густина якого становить від 3 200 до 600 кг/м , який відносно маси деревовмісного матеріалу містить: A) від 30 до 95 мас.% деревинних частинок; B) від 1 до 15 мас.% наповнювача, насипна 3 маса якого становить від 10 до 100 кг/м , вибраного з групи, що включає частинки здатного до спінювання і вже спіненого полімерного матеріалу; C) від 3 до 50 мас.% зв'язувального засобу, який включає амінопласт та органічний ізоціанат, що містить принаймні дві ізоціанатні групи, і в разі необхідності D) добавки. Винахід стосується також багатошарового деревного матеріалу, що містить відповідний винаходу деревовмісний матеріал, способу виготовлення легких деревовмісних матеріалів, способу виготовлення багатошарового деревного матеріалу, застосування відповідних винаходові легких деревовмісних матеріалів та відповідного винаходові багатошарового деревного матеріалу, застосування зв'язувального засобу, який містить амінопласт та органічний ізоціанат, що має принаймні дві ізоціанатні групи причому молярне співвідношення між формальдегідом та групами NH2 становить від 0,3 до 1,0, для виготовлення деревовмісних матеріалів або багатошарових деревних матеріалів, густина яких становить від 200 до 600 3 кг/м . Деревні матеріали, зокрема багатошарові деревні матеріали, є економічною альтернативою масивній деревині, оскільки дозволяють заощаджувати природні ресурси і широко застосовуються насамперед у виробництві меблів, ламінатних підлог, а також як будівельні матеріали. Як вихідні матеріали використовують деревинні частинки різної товщини, наприклад деревинні стружки або волокна різних порід деревини. Деревинні частинки, як правило в суміші з природними та/або синтетичними зв'язувальними засобами і в разі потреби з іншими додатковими речовинами, спресовують для одержання деревних матеріалів у формі плит чи смуг. Для забезпечення відповідних механічних параметрів виготовляють деревні матеріали, густина 3 яких становить або перевищує 660 кг/м . Користувачі, насамперед приватні споживачі, часто вважають деревні матеріали такої густини або виготовлені з них відповідні елементи, наприклад для меблів, занадто важкими. Тому протягом останніх років постійно зростає потреба в легких деревних матеріалах, особливо після того, як набула поширення торгівля меблями на умовах самостійного вивезення. Подорожчання нафтопродуктів, яке призводить, наприклад, до зростання транспортних витрат, зумовлює посилення інтересу до виробництва легких деревних матеріалів. Підсумовуючи вищесказане, важливе значення легких деревних матеріалів можна обґрунтувати такими аргументами: Завдяки застосуванню легких деревних матеріалів спрощується процес обробки продукції кінцевими споживачами, наприклад, операції з пакування, транспортування, розпаковування або збирання меблів. Завдяки застосуванню легких деревних матеріалів зменшуються витрати на транспортування та пакування; крім цього, при виготовленні легких деревних матеріалів можна зменшити витрати на сировину і матеріали. Застосування легких деревних матеріалів, наприклад, у конструкціях транспортних засобів, дозволяє зменшити витрати енергії цими транспортними засобами. Крім цього, завдяки застосуванню легких деревних матеріалів можна зменшити ціну, наприклад, декоративних деталей, виготовлення яких потребує великих витрат матеріалу, зокрема, модних наразі товстих плит для робочих поверхонь та стінок кухонних меблів. Вищевикладені обставини, а також підвищення вимог щодо подальшого зменшення рівня виділення формальдегіду з деревних матеріалів зумовлюють потребу в розробці легких деревних матеріалів з нижчим рівнем виділення формальдегіду, а також, як і раніше, оптимальними для застосування та обробки параметрами. В описі рівня техніки наведені численні пропозиції щодо зменшення густини деревних матеріалів. Легкими завдяки структурі деревними матеріалами є, наприклад, трубчасті стружкові плити і стільникові плити. Завдяки особливим параметрам трубчасті стружкові плити застосовують переважно як внутрішні шари для виготовлення дверей. Недоліком стільникових плит є, наприклад, надто низький опір витяганню шурупів, складний процес кріплення фурнітури та окантовування кромок. 5 В описі рівня техніки наведені також пропозиції щодо зменшення густини деревних матеріалів шляхом додавання добавок до клею або до деревинних частинок. У публікації CH 370229 описані легкі та водночас міцні при стисненні прес-матеріали, виготовлені з тирси або деревинних волокон, зв'язувального засобу та використовуваного як наповнювач пористого полімерного матеріалу. Для виготовлення прес-матеріалів змішують тирсу або деревинні волокна, а також здатні або частково здатні до спінювання полімерні матеріали, і спресовують одержану суміш при підвищеній температурі. Можуть бути застосовані всі стандартні зв'язувальні засоби, придатні для проклеювання деревини, наприклад карбамідо-формальдегідні смоли. Як наповнювачі застосовують частинки здатних до спінювання або вже спінених полімерних матеріалів, переважно здатні до експандування термопласти, такі як полістироли. Густина описаних у прикладах плит завтовшки від 18 до 21 мм стано3 3 вить від 220 кг/м до 430 кг/м , а їх середня міц2 ність при згинанні дорівнює від 3,6 Н/мм до 17,7 2 Н/мм . Міцність при поперечному розтягненні в прикладах не зазначають. Даних стосовно рівня виділення формальдегіду або стосовно комбінації амінопластів та ізоціанатів у зв'язувальному засобі в публікації CH 370229 немає. У публікації WO 02/38676 описаний спосіб виготовлення легких виробів, в якому змішують від 5 до 40 мас.% здатного до спінювання або вже спіненого полістиролу, розмір частинок якого становить менше 1 мм, від 60 до 95 мас.% матеріалу, що містить лігноцелюлозу, та зв'язувальний засіб, після чого шляхом спресовування при підвищеній температурі та під підвищеним тиском одержують готові вироби. Називають стандартні зв'язувальні засоби, зокрема метилендифенілдіізоціанат (MDI). Даних стосовно рівня виділення формальдегіду або стосовно комбінації амінопластів та ізоціанатів у зв'язувальному засобі в публікації WO 02/38676 немає. У публікації US 2005/0019548 описують легкі орієнтовано-стружкові плити (OSB), виготовлені із застосуванням наповнювачів низької густини. Для їх виготовлення застосовують полімерні зв'язувальні засоби, наприклад 4,4-дифеніл-метандіізоціанатну смолу. Описані такі наповнювачі, як скло, кераміка, перліт або полімерні матеріали. Полімерний матеріал застосовують у кількості від 0,8 до 20 мас.% відносно загальної маси орієнтовано-стружкової плити. Як полімерний матеріал у прикладах застосовують дуаліт (Dualite), який складається з поліпропілену, полівініліденхлориду або поліакрилнітрилу. Зазначено, що в результаті масу зменшили на 5%. У прикладах описані орієнтовано-стружкові плити, густина яких становить від 3 607 до 677 кг/м , а міцність при поперечному роз2 тягненні дорівнює від 0,31 до 0,59 Н/мм . Даних стосовно рівня виділення формальдегіду або стосовно комбінації амінопластів та ізоціанатів у зв'язувальному засобі в публікації US 2005/0019548 немає. У публікації JP 06031708 описані легкі деревні матеріали, причому для середнього шару застосо 95384 6 вано тришарову стружкову плиту, виготовлену з суміші 100 масових часток деревинних частинок та від 5 до 30 масових часток спінених полімерних частинок, причому питома вага цих частинок полі3 мерного матеріалу не перевищує 0,3 г/см , а міцність при стисненні становить щонайменше 30 2 кг/см . Зазначено також, що питома густина дере3 винних частинок не має перевищувати 0,5 г/см . Згідно з публікацією JP 06031708 жодних обмежень стосовно зв'язувальних засобів не існує; можуть бути застосовані стандартні зв'язувальні засоби, зокрема поліфункціональні ізоціанати. Даних стосовно рівня виділення формальдегіду або стосовно комбінації амінопластів та ізоціанатів у зв'язувальному засобі в публікації JP 06031708 немає. У публікації EP 0 025 245 В описаний спосіб виготовлення стружкових плит із застосуванням зв'язувального засобу, що складається з поліізоціанату та клею на основі амінопласту, причому клей на основі амінопласту виготовляють із застосуванням від 0,25 до 0,625 молів формальдегіду на кожен моль еквівалент аміногруп. У публікації EP 0 025 245 В не описані наповнювачі і не вказана густина стружкових плит. Згідно з вищенаведеним, недоліком рівня техніки є те, що описані легкі (деревні) матеріали мають надто низьку для виготовлення меблів механічну міцність, наприклад, надто низький опір витяганню шурупів. Надто низька механічна міцність може бути причиною, наприклад, ламання чи розривання конструктивних елементів. Крім цього, в місцях навколо висвердлених отворів або вздовж ліній розпилювання цих конструктивних елементів відбувається відшарування деревного матеріалу. Кріплення фурнітури до конструктивних елементів із таких матеріалів ускладнюється. Придатність до окантовування кромок, тобто кріплення та фіксації окантовувального матеріалу, наприклад, до стружкових плит, згідно з описом рівня техніки поки що є незадовільною. Рівень виділення формальдегіду з деревних матеріалів згідно з рівнем техніки також має бути зменшений. Задачею винаходу була розробка легких деревовмісних матеріалів та легких деревних матеріалів із низьким рівнем виділення формальдегіду та меншою густиною порівняно зі стандартними деревними матеріалами при високій механічній міцності та придатності до обробки, насамперед до окантовування кромок. Механічна міцність може бути визначена, наприклад, шляхом вимірювання міцності при поперечному розтягненні згідно зі стандартом EN 319. Для оцінки придатності до окантовування або оклеювання кромок стружкових плит можна користуватися Таблицею 10 Інструкції Технічної комісії по клеям для дерева (TKH, Technische Komission Holzklebstoffe im Industrieverband Klebstoffe e.V.), виданою в січні 2006 p. Тестування на придатність до окантовування описано в Прикладах. Необхідно також забезпечити можливість виготовлення цих легких деревних матеріалів переважно з місцевих, європейських порід деревини. 7 Окрім цього, величина набухання легких деревних матеріалів не має погіршуватися внаслідок зменшення густини. Задача вирішена шляхом розробки легкого деревовмісного матеріалу, середня густина якого 3 становить від 200 до 600 кг/м , який відносно маси легкого деревовмісного матеріалу містить: A) від 30 до 95 мас.% деревинних частинок; B) від 1 до 15 мас.% наповнювача, насипна гу3 стина якого становить від 10 до 100 кг/м , вибраного з групи, що включає частинки здатного до спінювання і вже спіненого полімерного матеріалу; C) від 3 до 50 мас.% зв'язувального засобу, який містить амінопласт та органічний ізоціанат, що має принаймні дві ізоціанатні групи, і в разі необхідності D) добавки. Сума компонентів А) - D) становить 100 мас.% і стосується твердої речовини деревовмісного матеріалу. Деревовмісний матеріал може містити воду в стандартній невеликій кількості (в межах стандартного вузького діапазону); ця вода не врахована в наведених у цій заявці даних стосовно маси. Наведені значення маси деревинних частинок стосуються стандартних висушених у відомий фахівцеві спосіб деревинних частинок. Наведені значення маси амінопластового компонента зв'язувального засобу стосуються вмісту твердої речовини відповідного компонента (визначеному шляхом випаровування води при температурі 120°С протягом 2 годин за методикою, описаною, наприклад, у публікації Giinter Zeppenfeld, Dirk Grunwald, Klebstoffe in der HoIz- und Mobelindustrie, 2-е видання, видавництво DRWVerlag, стор. 268), а наведені значення маси ізоціанату, зокрема PMDI, стосуються самого ізоціанатного компонента, тобто, наприклад, без розчинника або емульгатора. Середня густина відповідних винаходу легких деревовмісних матеріалів становить від 200 до 3 3 600 кг/м , переважно від 200 до 575 кг/м , особли3 во переважно від 250 до 550 кг/м , цілком перева3 жно від 300 до 500 кг/м . Міцність при поперечному розтягненні відповідних винаходу легких деревовмісних матеріалів або переважно відповідних винаходу багатошаро2 вих деревних матеріалів становить від 0,1 Н/мм 2 2 до 1,0 Н/мм , переважно від 0,3 до 0,8 Н/мм , осо2 бливо переважно від 0,4 до 0,6 Н/мм . Міцність при поперечному розтягненні визначають згідно зі стандартом EN 319. Багатошаровими деревними матеріалами є всі матеріали, виготовлені з фанери, середня густина 3 якої становить переважно від 0,4 до 0,85 г/см , наприклад фанерні плити або дошки з клеєної фанери, або ламінований брус із клеєного шпона (англ. LVL, Laminated Veneer Lumber). Застосовуваними багатошаровими деревними матеріалами є також усі матеріали, виготовлені з деревинної стружки, середня густина яких стано3 вить переважно від 0,4 до 0,85 г/см , наприклад стружкові плити або орієнтовано-стружкові плити (OSB), а також деревинно-волокнисті матеріали, такі як деревинно-волокнисті плити низької (LDF), 95384 8 середньої (MDF) та високої (HDF) густини. Переважно застосовують стружкові плити і волокнисті плити, насамперед стружкові плити. Середня густина деревинних частинок компонента А) становить у звичайному випадку від 0,4 3 3 до 0,85 г/см , переважно від 0,4 до 0,75 г/см , на3 самперед від 0,4 до 0,6 г/см . Для виготовлення деревинних частинок використовують деревину всіх порід; добре придатними для цього є, наприклад, деревина ялини, бука, сосни, модрини, липи, тополі, ясеня, каштана або піхти, переважними є деревина ялини та/або бука, насамперед деревина ялини. Розміри деревинних частинок не є критичними і визначаються, як правило, видом виготовлюваного з них деревного матеріалу, наприклад, вищезазначених деревних матеріалів, таких як стружкові або орієнтовано-стружкові плити. Як наповнювачі В) застосовують частинки здатних до спінювання ще компактних полімерів або вже спінених полімерів, переважно частинки термопластичних полімерів. Проте, можуть бути застосовані також частинки полімерних матеріалів, які знаходяться на будь-якій проміжній стадії процесу спінювання. Якщо однозначно не вказано інше, далі як відповідні винаходу вказані частинки всіх цих здатних до спінювання або спінених, або попередньо спінених полімерних матеріалів. Пояснення поняття попередньо спіненого полімерного матеріалу або спеціального пінопласту наведено, наприклад, у стандарті DIN 7726: 1982 05. Як компоненти наповнювача В) застосовують також частинки виготовлених із полімерних матеріалів пінопластів, які можна одержати шляхом подрібнення прес-виробів, наприклад із пінополіуретану чи пінополістиролу. Придатними до застосування полімерами, з яких одержують відповідні винаходові полімерні частинки, є всі полімери, переважно термопластичні полімери, здатні до спінювання. Такі полімери відомі фахівцеві. Подібними добре придатними до застосування полімерами є, наприклад, ПВХ (твердий та м'який), полікарбонати, поліізоціанурати, полікарбодііміди, поліакриліміди та поліметакриліміди, поліаміди, поліуретани, амінопласти та фенопласти, гомополімери стиролу, співполімери стиролу, С2С10-гомополімери олефіну, С2-С10-співполімери олефіну та поліестери. Переважно для виготовлення вищезазначених полімерів олефінів застосовують 1-алкени, наприклад етилен, пропілен, 1бутен, 1-гексен, 1-октен. Насипна густина відповідних винаходові частинок полімерного матеріалу компонента В) ста3 новить від 10 до 100 кг/м , переважно від 15 до 80 3 3 кг/м , особливо переважно від 20 до 70 кг/м , ціл3 ком переважно від 30 до 60 кг/м . Насипну густину зазвичай визначають шляхом зважування заповненої насипним матеріалом ємності певного об'єму. Застосовувані відповідні винаходу частинки попередньо спіненого полімерного матеріалу зазвичай мають форму кульок або гранул, середній діаметр яких становить переважно від 0,25 до 10 9 мм, особливо переважно від 0,5 до 5 мм, цілком переважно від 0,75 до 3 мм. Площа поверхні відповідних винаходу кулькоподібних частинок попередньо спіненого полімерного матеріалу, які мають, наприклад, сферичну чи еліптичну форму, є переважно невеликою відносно об'єму. Структура відповідних винаходу кулькоподібних частинок попередньо спіненого полімерного матеріалу переважно складається із замкнених комірок. Відсоток відкритих комірок згідно з вимогами стандарту DIN-ISO 4590 становить як правило менше 30%. Якщо наповнювач В) складається з різних типів полімерів, тобто таких типів полімерів, основою яких є різні мономери (наприклад полістирол і поліетилен або полістирол та гомополіпропілен, або поліетилен та гомополіпропілен), співвідношення їх масових часток може бути різним, проте, не є критичним згідно з сучасним рівнем знань. Окрім цього, до відповідних винаходу термопластів можуть бути додані добавки, затравки, пластифікатори, вогнезахисні засоби, розчинні та нерозчинні неорганічні та/або органічні барвники і пігменти, наприклад, абсорбери інфрачервоного випромінювання, такі як сажа, графіт або порошок алюмінію, разом або роздільно. Переважно полістирол та/або співполімери стиролу застосовують в наповнювачі В) як єдиний відповідний винаходу компонент, що складається з полімерних частинок. Наповнювач полістирол та/або співполімер стиролу може бути виготовлений будь-яким відомим фахівцеві способом [див. наприклад Ullmann's Encyclopedia, шосте видання, електронна версія 2000 р.]. Наприклад, відомим способами виготовлення є суспензійна полімеризація або екструзія. Суспензійну полімеризацію стиролу здійснюють у водній суспензії, в разі необхідності із застосуванням інших співполімерів, в присутності каталізаторів, що утворюють радикали. При цьому спінювальний засіб і, в разі необхідності, інші добавки можна закладати одночасно разом із іншими компонентами суміші для полімеризації або додавати в процесі чи по завершенні полімеризації. Одержані сферичні частинки здатних до розширення полімерів стиролу по завершенні полімеризації відокремлюють від водної фази, промивають, висушують та просіюють. У разі виготовлення наповнювачів способом екструзії спінювальний засіб додають до суміші, наприклад, вводячи його в екструдері в полімер, який пропускають через пластину сопла і формують із нього гранули або штранги. Як спінювальні засоби можуть бути застосовані всі відомі фахівцеві спінювачі, наприклад С3-С6вуглеводні, такі як пропан, н-бутан, ізобутан, нпентан, ізопентан, неопентан та/або гексан, спирти, кетони, етер або галогеновані вуглеводні. Переважно застосовують стандартну суміш пентаізомерів. Окрім цього до полімерів стиролу можуть бути додані також добавки, затравки, пластифікатори, вогнезахисні засоби, а також розчинні та нерозчинні неорганічні та/або органічні барвники і пігме 95384 10 нти, наприклад, абсорбери інфрачервоного випромінювання, такі як сажа, графіт або порошок алюмінію, разом або роздільно. У разі потреби можуть бути застосовані також співполімери стиролу; переважно такі співполімеризати стиролу містять щонайменше 50 мас.%, переважно щонайменше 80 мас.% полімеризованого стиролу. Як співмономери застосовують, наприклад, -метилстирол, галогеновані по ядру стироли, акрилонітрил, естери акрилової або метакрилової кислоти і спиртів, які містять від 1 до 8 атомів вуглецю, N-вінілкарбазол, ангідрид малеїнової кислоти, (мет)акриламіди та/або вінілацетат. Переважно полістирол та/або співполімер стиролу може містити в невеликій кількості розгалужувач ланцюга, тобто сполуку більше ніж з одним, переважно з двома подвійними зв'язками, таку як дивінілбензол, бутадієн та/або діакрилат бутандіолу. Розгалужувач у звичайному випадку застосовують у кількості від 0,005 до 0,05 мол.% відносно стиролу. Переважно застосовують (спів)полімери стиролу, молекулярні маси і молекулярно-масовий розподіл яких описані в публікаціях EP-B 106 129 та DE-A 39 21 148. Переважно застосовують (спів)полімери стиролу, молекулярна маса яких становить від 190 000 до 400 000 г/моль. Можуть бути застосовані також суміші різних (спів)полімерів стиролу. Переважно застосовують такі полімери стиролу, як прозорий полістирол загального призначення (GPPS), ударостійкий полістирол (HIPS), одержаний шляхом аніонної полімеризації полістирол або ударостійкий полістирол (A-IPS), співполімери стирол--метилстиролу, акрилонітрилбутадієнстирольні полімери (ABS), стиролакрилонітрил (SAN)1 співполімери акрилового естеру, стиролу та акрилонітрилу (ASA), метилакрилат-бутадієнстирол (MBS), співполімери метилметакрилату, акрилонітрилу та бутадієнстиролу (MABS) або суміші цих речовин між собою чи з поліфеніленовим етером (РРЕ). Особливо переважно застосовуваними марками полістиролу є стиропор (Styropor®), неопор (Neopor®) та/або періпор (Реrіроr®) компанії BASF Aktiengeselischaft. Переважно застосовують попередньо спінений полістирол та/або співполімери стиролу. У загальному випадку попередньо спінений полістирол може бути одержаний будь-яким відомим фахівцеві способом (наприклад, описаним у публікації DE 845 264). Для виготовлення попередньо спіненого полістиролу та/або попередньо спінених співполімерів стиролу здатні до розширення полімери стиролу відомим способом піддають розширенню шляхом нагрівання до температури вище їх точки розм'якшення, наприклад, за допомогою гарячого повітря або переважно пари. Насипна густина попередньо спіненого полістиролу або попередньо спіненого співполімеру 3 стиролу становить в основному від 10 до 100 кг/м , 3 переважно від 15 до 80 кг/м , особливо переважно 3 від 20 до 70 кг/м , цілком переважно від 30 до 60 3 кг/м . 11 Попередньо спінений полістирол або попередньо спінений співполімер стиролу застосовують переважно в формі кульок або гранул, середній діаметр яких становить переважно від 0,25 до 10 мм, особливо переважно від 0,5 до 5 мм, цілком переважно від 0,75 до 3 мм. Площа поверхні відповідних винаходу кулькоподібних частинок із попередньо спіненого полістиролу або попередньо спіненого співполімеру стиролу, які мають, наприклад, сферичну чи еліптичну форму, є переважно невеликою відносно об'єму. Структура відповідних винаходу кулькоподібних частинок попередньо спіненого полістиролу або попередньо спіненого співполімеру стиролу переважно складається із замкнених комірок. Відсоток відкритих комірок згідно з вимогами стандарту DIN-ISO 4590 становить як правило менше 30%. Вихідним матеріалом для виготовлення частинок спіненого полістиролу або спіненого співполімеру стиролу можуть бути прес-вироби зі спіненого полімеру стиролу або співполімеру стиролу. Ці вироби можна подрібнювати звичайними способами для одержання окремих частинок полімеру чи співполімеру стиролу необхідного розміру, що мають переважно сферичну форму. Відповідним і переважним способом подрібнення є перемелювання. Прес-вироби зі спіненого полімеру чи співполімеру стиролу застосовують, наприклад, як пакувальний чи ізоляційний матеріал. Вихідним матеріалом для виготовлення частинок спіненого полістиролу або співполімеру стиролу можуть бути прес-вироби зі спіненого полімеру чи співполімеру стиролу, призначені для ліквідації, наприклад відходи пакувального чи ізоляційного матеріалу з полімеру стиролу або співполімеру стиролу. Особливо переважно полістирол або співполімер стиролу, або попередньо спінений полістирол, або попередньо спінений полістирол, або попередньо спінений співполімер стиролу має антистатичне покриття. Антистатиками можуть бути зазвичай застосовувані в техніці стандартні речовини. Прикладами є N,N-біс(2-гідроксіетил)-С12-С18-алкіламіни, діетаноламіди жирних кислот, естери холінхлориду та жирних кислот, С 1 2 -С20-алкілсульфонати, солі амонію. Придатні до застосування солі амонію містять поряд з азотом, крім алкільних груп, органічні залишки, що мають від 1 до 3 гідроксильних груп. Придатними до застосування четвертинними солями амонію є, наприклад, такі, що поряд із катіоном азоту містять від 1 до 3, переважно 2, однакових або різних алкільних залишків, вміщуючі від 1 до 12, переважно від 1 до 10 атомів вуглецю, та від 1 до З, переважно 2, однакових або різних гідроксіалкільних або гідроксіалкіл-поліоксіалкільних залишків, приєднаних до будь-якого аніону, такого як хлорид, бромід, ацетат, метилсульфат або птолуолсульфонат. Пдроксіалкільні та гідроксіалкілполіоксіалкільні залишки утворюються в процесі 95384 12 оксіалкілування шляхом заміщення зв'язаного з азотом атома водню та містять від 1 до 10 оксіалкіленових залишків, зокрема залишків оксіетилену та оксипропілену. Особливо переважно як антистатик застосовують четвертинну сіль амонію або сіль лужного металу, насамперед С12-С20-алкансульфонату натрію, наприклад емульгатор K30 компанії Bayer AG, або суміші цих речовин. Як правило, антистатики можна додавати або в чистому вигляді, або в формі водного розчину. Антистатик може бути доданий в процесі виготовлення полістиролу або співполімеру стиролу аналогічно стандартним добавкам або після виготовлення частинок полістиролу нанесений на них як покриття. Антистатик переважно застосовують у кількості від 0,05 до 6 мас.%, особливо переважно від 0,1 до 4 мас.% відносно маси полістиролу чи співполімеру стиролу. Частинки наповнювача В) переважно також після спресовування в процесі виготовлення легкого деревного матеріалу, переважно багатошарового деревного матеріалу, знаходяться в такому стані, в якому ще можна розпізнати їх початкову форму. Залежно від конкретних обставин може відбуватися розплавлення частинок наповнювача, розташованих на поверхні легкого деревовмісного матеріалу або переважно багатошарового деревного матеріалу. Загальна кількість наповнювача В) відносно маси легкого деревовмісного матеріалу становить від 1 до 15 мас.%, переважно від 3 до 15 мас.%, особливо переважно від 3 до 12 мас.%. Загальна кількість наповнювача В), єдиним компонентом якого у формі полімерних частинок є полістирол та/або співполімер стиролу, відносно маси легкого деревовмісного матеріалу становить від 1 до 15 мас.%, переважно від 3 до 15 мас.%, особливо переважно від 3 до 12 мас.%. Зв'язувальна речовина C) містить як суттєві компоненти амінопласт та органічний ізоціанат, що має щонайменше дві ізоціанатні групи. Наведені далі в заявці абсолютні значення та дані у відсотках стосуються кількості цих складових компонента С). Як правило, зв'язувальний засіб C) містить відомі фахівцеві застосовувані взагалі для виготовлення амінопластів речовини, які називають отверджувачами, такі як сульфат чи нітрат амонію або неорганічні чи органічні кислоти, наприклад сірчана кислота, мурашина кислота, або кислотні регенерати, такі як хлорид алюмінію, сульфат алюмінію, кожну речовину в невеликій стандартній кількості, наприклад від 0,1 мас.% до 3 мас.% відносно загальної маси амінопласту в зв'язувальному засобі С). Амінопласти при цьому є продуктами поліконденсації сполук, що містять принаймні одну необов'язково заміщену органічними залишками карбамідну групу (карбамідну групу називають також карбоксамідною групою), та альдегіду, переважно формальдегіду. Добре придатними для застосування є всі відомі фахівцеві переважно застосовувані для виго 13 товлення деревних матеріалів амінопласти. Такі смоли, а також способи їх одержання описані, наприклад, у публікаціях Ullmanns Enzyklopädie der technischen Chemie ("Енциклопедія технічної хімії Ульмана"), 4-е перероблене і доповнене видання, видавництво Verlag Chemie, 1973, стор. 403-424, "Aminoplaste" ("Амінопласти"), та Ullmann's Encyclopedia of Industrial Chemistry, ("Енциклопедія промислової хімії Ульмана") том А2, видавництво VCH Verlagsgesellschaft, 1985, стор. 115-141, "Amino Resins" ("Аміносмоли"), а також M. Dunky, P. Niemz, Holzwerkstoffe und Leime ("Деревинні матеріали та клеї"), видавництво Springer 2002, стор. 251-259 (карбамідоформальдегідні (UF) смоли) та стор. 303-313 (меламіновмісні карбамідоформальдегідні (MUF) та карбамідоформальдегідні (UF) смоли з низьким вмістом меламіну). Переважними амінопластами є продукти поліконденсації сполук, що містять щонайменше одну, також частково заміщену органічними залишками карбамідну групу, та формальдегіду. Особливо переважними амінопластами є карбамідоформальдегідні (UF)1 меламінформальдегідні (MF) або меламіновмісні карбамідоформальдегідні (MUF) смоли. Цілком переважними амінопластами є карбамідоформальдегідні смоли, наприклад, клеї марки Kaurit® компанії BASF Aktiengesellschaft. Цілком переважними амінопластами є також продукти поліконденсації сполук, які містять принаймні одну, також частково заміщену органічними залишками аміногрупу, та альдегіду, в яких молярне співвідношення між альдегідом та необов'язково частково заміщеною органічними залишками аміногрупою становить від 0,3 до 1,0, переважно від 0,3 до 0,60, особливо переважно від 0,3 до 0,45, цілком переважно від 0,30 до 0,40. Цілком переважними амінопластами є також продукти поліконденсації сполук, що містять принаймні одну аміногрупу NH2, та формальдегіду, в яких молярне співвідношення між формальдегідом та групою NH2 становить від 0,3 до 1,0, переважно від 0,3 до 0,60, особливо переважно від 0,3 до 0,45, цілком переважно від 0,30 до 0,40. Цілком переважними амінопластами є також є карбамідоформальдегідні (UF), меламіноформапьдегідні (MF) або меламіновмісні карбамідоформальдегідні (MUF) смоли, в яких молярне співвідношення між формальдегідом та групою NH2 становить від 0,3 до 1,0, переважно від 0,3 до 0,60, особливо переважно від 0,3 до 0,45, цілком переважно від 0,30 до 0,40. Цілком переважними амінопластами є також карбамідоформальдегідні (UF) смоли, в яких молярне співвідношення між формальдегідом та групою NH2 становить від 0,3 до 1,0, переважно від 0,3 до 0,60, особливо переважно від 0,3 до 0,45, цілком переважно від 0,30 до 0,40. Вищезазначені амінопласти зазвичай застосовують у рідкій формі, переважно в формі суспензії в рідкому засобі для суспендування, переважно в формі водної суспензії; проте, вони можуть бути застосовані також у формі твердої речовини. Вміст твердої речовини в суспензіях амінопластів, переважно у водних суспензіях, зазвичай ста 95384 14 новить від 25 до 90 мас.%, переважно від 50 до 70 мас.%. Вміст твердої речовини у водній суспензії може бути визначений згідно з публікацією Günter Zeppenfeld, Dirk Grunwald, Klebstoffe in der HoIzund Möbelindustrie ("Клеї в деревообробній та меблевій промисловості"), 2-е видання, видавництво DRW-Verlag, стор. 268. Для визначення вмісту твердої речовини в амінопластових клеях 1 г амінопластового клею відважують у чашу ваг, розподіляють тонким шаром по поверхні дна чаші та висушують протягом 2 годин у сушильній шафі при температурі 120°C Після охолодження і витримування при кімнатній температурі в ексикаторі зважують залишок і обчислюють його відсоткову частку відносно маси наважки. Амінопласти виготовляють відомими способами (див. цитовані вище публікації Ullmann "Aminoplaste" та "Amino Resins", а також Dunky et аІ.) шляхом перетворення сполук, що містять карбамідні групи, переважно сечовину та/або меламін, із застосуванням ангідридів, переважно формальдегіду, в бажаних молярних співвідношеннях між карбамідною групою та альдегідом, переважно у воді як розчиннику. Бажане молярне співвідношення між альдегідом, переважно формальдегідом, та необов'язково частково заміщеною органічними залишками аміногрупою можна встановлювати також шляхом додавання мономерів, які містять NH2-групи, до готових, більш насичених формальдегідом, переважно технічно чистих амінопластів. Мономерами, що містять NH2-групи, є переважно сечовина, меламін, особливо переважно - сечовина. Іншим компонентом зв'язувального засобу C) є органічний ізоціанат, що має принаймні дві ізоціанатні групи. Добре придатними до застосування органічними ізоціанатами є всі відомі фахівцеві органічні ізоціанати, переважно застосовувані для виготовлення деревних матеріалів або поліуретанів. Такі органічні ізоціанати, а також способи їх одержання і застосування описані, наприклад, у публікації Becker/Braun, Kunststoff Handbuch ("Довідник по пластмасам"), 3-є оновлене видання, том 7 "Polyurethane" ("Поліуретани"), видавництво Hanser, 1993, стор. 17-21, стор. 76-88 та стор. 665671. Переважними органічними ізоціанатами є олігомерні ізоціанати, що містять від 2 до 10, переважно від 2 до 8 мономерних одиниць і в середньому принаймні одну ізоціанатну групу на кожну мономерну одиницю. Особливо переважним органічним ізоціанатом є олігомерний органічний ізоціанат PMDI ("полімерний метилендифенілендіізоціанат"), який може бути одержаний шляхом конденсації формальдегіду із застосуванням аніліну та наступного фосгенування утворених в процесі конденсації ізомерів та олігомерів (див., наприклад, публікацію Becker/Braun, Kunststoff Handbuch ("Довідник по пластмасам"), 3-є оновлене видання, том 7 "Polyurethane" ("Поліуретани"), видавництво Hanser 1993, починаючи з останнього абзацу на стор. 18 до другого абзацу на стор. 19 та п'ятий 15 абзац на стор. 76). Згідно з винаходом дуже добре придатними до застосування продуктами PMDI є продукти серії LUPRANAT® компанії BASF Aktiengesellschaft, зокрема LUPRANAT® M 20 FB компанії BASF Aktiengesellschaft. Можуть бути застосовані також суміші описаних органічних ізоціанатів, причому співвідношення компонентів суміші згідно з сучасним рівнем знань не є критичним. Загальна кількість зв'язувального засобу C) відносно маси легкого деревовмісного матеріалу становить від 3 до 50 мас.%, переважно від 5 до 15 мас.%, особливо від 7 до 10 мас.%. При цьому загальний вміст амінопласту (дані завжди стосуються твердої речовини), переважно карбамідоформальдегідної та/або меламіновмісної карбамідоформальдегідної, та/або меламіноформальдегідної смоли, особливо переважно карбамідоформальдегідної смоли, в зв'язувальному засобі C) відносно загальної маси легкого деревовмісного матеріалу становить від 1 до 45 мас.%, переважно від 4 до 14 мас.%, особливо переважно від 6 до 9 мас.%. При цьому загальний вміст органічного ізоціанату, переважно олігомерного ізоціанату, який містить від 2 до 10, переважно від 2 до 8 мономерних одиниць і в середньому принаймні одну ізоціанатну групу на кожну мономерну одиницю, особливо переважно PMDl, в зв'язувальному засобі C) відносно маси легкого деревовмісного матеріалу становить від 0,1 до 5 мас.%, переважно від 0,25 до 3,5 мас.%, особливо переважно від 0,5 до 1,5 мас.%. Співвідношення між кількістю амінопласту та кількістю органічного ізоціанату випливає з наведених вище співвідношень між амінопластом як компонентом зв'язувального засобу та легким деревовмісним матеріалом чи між органічним ізоціанатом як компонентом зв'язувального засобу та легким деревовмісним матеріалом. Переважні форми виконання легкого деревовмісного матеріалу містять від 55 до 92,5 мас.%, переважно від 60 до 90 мас.%, особливо переважно від 70 до 88 мас.% деревинних частинок відносно маси легкого деревовмісного матеріалу, причому середня густина деревиннихчастинок 3 становить від 0,4 до 0,85 г/см , переважно від 0,4 3 3 до 0,75 г/см , насамперед від 0,4 до 0,6 г/см ; від 3 до 15 мас.%, переважно від 3 до 12 мас.%, насамперед від 3 до 10 мас.% полістиролу та/або співполімеру стиролу як наповнювача відносно маси легкого деревовмісного матеріалу, причому насипна густина наповнювача становить від 10 до 100 3 3 кг/м , переважно від 20 до 80 кг/м , насамперед від 3 30 до 60 кг/м , та від 3 до 40 мас.%, переважно від 5 до 25 мас.%, насамперед від 5 до 15 мас.% зв'язувального засобу відносно маси легкого деревовмісного матеріалу, причому загальний вміст амінопласту, переважно карбамідоформальдегідної та/або меламіновмісної карбамідоформальдегідної, та/або меламіноформальдегідної смоли, особливо переважно карбамідоформальдегідної смоли в зв'язувальному засобі C) відносно маси легкого деревовмісного матеріалу становить від 1 95384 16 до 45 мас.%, переважно від 4 до 14 мас.%, особливо переважно від 6 до 9 мас.%, і причому загальний вміст органічного ізоціанату, переважно олігомерного ізоціанату, який містить від 2 до 10, переважно від 2 до 8 мономерних одиниць та в середньому принаймні одну ізоціанатну групу на кожну мономерну одиницю, особливо переважно PMDI, в зв'язувальному засобі C) відносно маси легкого деревовмісного матеріалу становить від 0,1 до 5 мас.%, переважно від 0,25 до 3,5 мас.%, особливо переважно від 0,5 до 1,5 мас.%, і причому середня густина легкого деревовмісного мате3 ріалу становить від 200 до 600 кг/м , переважно 3 від 300 до 575 кг/м . У разі потреби відповідний винаходу легкий деревовмісний матеріал або відповідний винаходу багатошаровий деревний матеріал може містити інші стандартні відомі фахівцеві добавки як компонент D, наприклад, гідрофобізуючі засоби, такі як емульсії парафіну, а також фунгіцидні та вогнезахисні засоби. Винахід стосується також багатошарового деревного матеріалу, що містить принаймні три шари деревного матеріалу, причому принаймні середній шар (середні шари), що включає легкий деревовмісний матеріал, середня густина якого становить 3 від 200 до 600 кг/м , містить (містять) відносно маси легкого деревовмісного матеріалу A) від 30 до 95 мас.% деревинних частинок; B) від 1 до 15 мас.% наповнювача, насипна 3 маса якого становить від 10 до 100 кг/м , вибраного з групи, що включає частинки здатного до спінювання і вже спіненого полімерного матеріалу; C) від 3 до 50 мас.% зв'язувального засобу, який містить амінопласт і вміщуючий принаймні дві ізоціанатні групи органічний ізоціанат, та в разі необхідності D) добавки. Середня густина відповідного винаходу багатошарового, переважно відповідного винаходу тришарового деревинного матеріалу становить від 3 3 3 300 кг/м до 600 кг/м , переважно від 350 кг/м до 3 3 600 кг/м , особливо переважно від 400 кг/м до 500 3 кг/м . Переважні діапазони параметрів, а також переважні стосовно середньої густини легкого деревовмісного матеріалу і стосовно компонентів А), В) ,C) та D) форми виконання, а також комбінації ознак відповідають наведеним вище. Середніми шарами згідно з винаходом є всі шари, які не є зовнішніми шарами. Переважно зовнішні шари (зазвичай називані "покривними шарами") не містять наповнювачів. Переважно відповідний винаходу багатошаровий деревний матеріал містить три шари деревного матеріалу, причому загальна товщина зовнішніх (покривних) шарів складає від 1 до 25% загальної товщини відповідного винаходу деревного матеріалу, переважно від 3 до 20%, особливо переважно від 5 до 15%. Застосовуваним для виготовлення зовнішніх шарів зв'язувальним засобом є зазвичай амінопласт, наприклад карбамідоформальдегідна смола (UF)1 меламіноформальдегідна смола (MF), меламінвмісна карбамідформальдегідна смола (MUF) 17 або відповідний винаходу зв'язувальний засіб С). Переважно застосовуваний для виготовлення зовнішніх шарів зв'язувальний засіб є амінопластом, особливо переважно карбамідоформальдегідною смолою, цілком особливо амінопластом, в якому молярне співвідношення між формальдегідом та групами NH2 становить від 0,3 до 1,0. Товщина відповідного винаходу багатошарового деревного матеріалу залежить від галузі застосування і зазвичай становить від 0,5 до 100 мм, переважно від 10 до 40 мм, особливо переважно від 15 до 20 мм. Винахід стосується також способу виготовлення відповідних винаходу багатошарових деревних матеріалів, як визначено вище, причому компоненти для утворення окремих шарів укладають один поверх іншого і спресовують при підвищеній температурі та під підвищеним тиском. Спосіб виготовлення багатошарових деревних матеріалів у принципі відомий і описаний, наприклад, у публікації М. Dunky, P. Niemz, Holzwerkstoffe und Leime, ("Деревні матеріали та клеї") видавництво Springer, 2002 р., стор. 91-150. Спосіб виготовлення відповідних винаходу багатошарових деревних матеріалів описаний далі на конкретному прикладі. Стружку, одержану шляхом подрібнення деревини, висушують. Після цього в разі необхідності видаляють надто великі та дрібні частинки. Стружку, що залишилася, сортують шляхом просіювання або сепарації в повітряному потоці. Більші частинки матеріалу використовують для виготовлення середнього шару, дрібніші частинки - для покривних шарів. Стружки, призначені для виготовлення середніх та покривних шарів, окремо змішують з компонентом В) (лише для виготовлення середнього шару/середніх шарів), C) (для виготовлення середнього шару) та в разі необхідності D) (для виготовлення середнього шару та/або покривних шарів), а також промащують чи змішують з клеєм на основі амінопласту (для виготовлення покривного шару), після чого розподіляють. Спочатку на основу прес-форми укладають матеріал для покривного шару, потім - матеріал для середнього шару, що містить компоненти В), C) і в разі потреби D), насамкінець - матеріал для іншого покривного шару. Утворений в такий спосіб стружковий композит попередньо ущільнюють в холодному стані (зазвичай при кімнатній температурі), а потім піддають гарячому пресуванню. Пресування можна здійснювати будь-яким відомим фахівцеві способом. Зазвичай композит із деревинних частинок спресовують до одержання матеріалу відповідної товщини при температурі від 150°C до 230°C Тривалість процесу пресування становить у звичайному випадку від 3 до 15 секунд на кожен міліметр товщини плити. Одержують тришарову стружкову плиту. Переважні діапазони параметрів, а також переважні стосовно середньої густини легкого деревовмісного матеріалу, багатошарового деревного матеріалу та стосовно компонентів А), В), C) і в разі необхідності D) форми виконання, а також комбінації ознак відповідають наведеним вище. В іншій переважній формі виконання винаходу 95384 18 на попередньо спінений або не спінений попередньо полістирол та/або співполімер стиролу перед змішуванням зі зв'язувальним засобом та/або деревинними частинками наносять антистатичне покриття. Стосовно антистатику є чинним вищесказане. Крім цього, винахід стосується застосування відповідного винаходу легкого деревовмісного матеріалу та відповідного винаходу багатошарового деревного матеріалу для виготовлення предметів будь-якого типу, наприклад меблів, деталей для меблів або пакувальних матеріалів, застосування відповідного винаходу легкого деревовмісного матеріалу та відповідного винаходу багатошарового деревного матеріалу в будівельній галузі. Прикладами предметів будь-якого типу, крім меблів, елементів меблів та пакувальних матеріалів, є елементи для спорудження стін та стель, дверей і підлог. Прикладами меблів або елементів меблів є кухонні меблі, шафи, стільці, столи, робочі поверхні, наприклад для кухонних меблів, панелі для письмових столів. Прикладами пакувальних матеріалів є ящики, коробки. Прикладами застосування в будівельній галузі є будівництво надземних і підземних споруд, внутрішнє опорядження будівель, будівництво тунелів, в яких відповідні винаходу деревовмісні матеріали або відповідні винаходу багатошарові деревні матеріали можуть бути застосовані як плити для обшивки або як елементи основи. Перевагою винаходу є те, що відповідний винаходові легкий деревовмісний матеріал або відповідний винаходу багатошаровий деревинний матеріал має невелику масу, але попри це зберігає достатню механічну стабільність. Крім цього, процес виготовлення відповідного винаходу легкого деревовмісного матеріалу та відповідного винаходу багатошарового деревного матеріалу є нескладним; немає потреби в переоснащенні існуючих установок для виготовлення відповідних винаходу багатошарових деревних матеріалів. Несподівано виявили хорошу придатність до окантовування кромок відповідних винаходу легких деревовмісних матеріалів та особливо - багатошарових деревних матеріалів. Забезпечується особливо міцна фіксація матеріалу для окантовування кромки без утворення нерівностей чи зморщок, контури вузької поверхні кромки, зокрема багатошарового деревного матеріалу, не проступають крізь матеріал для окантовування кромки, кромка є стійкою до стискання, і для окантовування кромок можна застосовувати звичайні машини для виготовлення і окантовування плит. Несподівано виявили, що застосування клеїв, які містять навіть невелику кількість формальдегіду, тобто зазвичай клеїв із невеликим молярним співвідношенням між формальдегідом та групами NH2 у діапазоні від 0,3 до 1,0, переважно від 0,3 до 0,6, дозволяє виготовляти легкі деревовмісні матеріали або багатошарові деревні матеріали, причому механічні параметри, наприклад міцність при поперечному розтягненні, таких легких деревовмісних матеріалів або багатошарових деревних ма 19 теріалів, виявляється неочікувано високою. Величина набухання відповідних винаходу багатошарових деревних матеріалів переважно на 10% менше, особливо переважно на 20% менше, цілком переважно на 30% менше, ніж величина набухання аналогічної плати такої самої густини, але без наповнювача. Приклади Виготовлення попередньо спіненого полістиролу Neopor® N2200 (Neopor® є товаром і маркою компанії BASF Aktiengesellschaft) обробляли водяною парою в апараті для попереднього спінювання безперервної дії. Насипну густину кульок із попередньо спіненого полістиролу встановлювали рів3 ною 50 кг/м шляхом варіювання тиску пари і тривалості обробки парою. Середній діаметр частинок після попереднього спінювання становив від 1,9 до 2,5 мм. В) Виготовлення багатошарових деревних матеріалів із наповнювачами та без наповнювачів із застосуванням карбамідоформальдегідних клеїв із більшим та меншим вмістом формальдегіду В1) Змішування застосовуваних речовин Застосовували клеї марок Kaurit® Leim 335 та Kaurit® Leim 347 компанії BASF Aktiengesellschaft. Необхідне для дослідження молярне співвідношення між формальдегідом та групами NH2 (далі F:NH2) встановлювали шляхом додавання до суміші твердої сечовини. Додаючи воду, встановлювали вміст твердої речовини 67 мас.%. Докладні дані наведені в Таблицях 1-3. В1.1) Для покривного шару: У змішувачі 510 г дрібних стружок із деревини ялини (залишкова вологість 2%) змішували з 82,0 г клейового розчину зі 100 часток карбамідоформальдегідного (UF) клею (F:NH2=0,52, вміст твердої речовини 67 мас.%), 1,4 частки розчину нітрату амонію концентрацією 52 мас.% (як отверджувача), 3,1 частки парафінової емульсії концентрацією 60 мас.% та 15 часток води. В1.2) Для середнього шару: У змішувачі змішували 5508 г грубих стружок із деревини ялини (залишкова вологість 2%) чи 4957 г стружок із деревини ялини та 540 г наповнювача, чи 4315 г стружок із деревини ялини та 270 г наповнювача згідно з Таблицями 1-3. Потім додавали 753 г клейового розчину зі 100 часток карбамідоформальдегідного (UF) клею (F:NH2 згідно з Таблицями 1-3, вміст твердої речовини 67 мас.%), 5,9 частки розчину нітрату амонію концентрацією 52 мас.% та 4,0 часток парафінової емульсії концентрацією 60 мас.%, а також потім у разі потреби згідно з Таблицями 1-3 додавали 54,0 г PMDI (продукт Lupranat® M 20 FB компанії BASF Aktiengesellschaft). В2) Спресовування змішаних із клеєм стружок Матеріал для виготовлення тришарової стружкової плити укладали в форму розміром 30×30 см. При цьому спочатку укладали матеріал покривного шару, потім матеріал середнього шару, і насамкінець - матеріал другого покривного шару. Загальну масу вибирали таким чином, щоб одержати необхідну густину наприкінці процесу спресовування при заданій товщині плити 16 мм. Масове 95384 20 співвідношення (співвідношення мас) між матеріалом покривного шару, матеріалом середнього шару та матеріалом другого покривного шару в усіх дослідженнях становило 17:66:17. Як матеріал для покривного шару в усіх дослідженнях застосовували суміш, описану вище в пункті В1.1). Матеріал середнього шару виготовляли згідно з пунктом В1.2), варіюючи складові згідно з Таблицями 1-3. Після заповнення форми матеріал ущільнювали при кімнатній температурі, тобто "холодним" способом, а потім спресовували в пресі гарячого пресування (температура пресування 210°C, тривалість процесу пресування 210 секунд). Задана товщина плити в усіх варіантах становила 16 мм. C) Дослідження багатошарових деревинних матеріалів C1) Густина Густину визначали через 24 години після виготовлення згідно з вимогами стандарту EN 1058. C2) Міцність при поперечному розтягненні Міцність при поперечному розтягненні визначали згідно з вимогами стандарту EN 319. C3) Величина набухання та водопоглинання Величину набухання та водопоглинання визначали згідно з вимогами стандарту DIN EN 317. C4) Рівень виділення формальдегіду Рівень виділення формальдегіду визначали згідно з вимогами стандарту DIN EN 120 (метод перфоратора). C5) Придатність до окантовування кромок Як матеріал для окантовування кромок застосовували меламінову кромку (завтовшки 0,6 мм). Застосовували клей марки Unitol 089618 компанії Wetzel GmbH (етиленвінілацетатний (EVA) термоклей). 2 200 г/м термоклею наносили на вузьку кромку багатошарового деревного матеріалу і безпосередньо після цього припресовували до неї матеріал для окантовування кромок таким чином, щоб він виступав за межі кромки на 5 см. Через 24 години витримки в приміщенні з кондиціонуванням повітря (температура 20°С/вологість повітря 65%) робили спробу відірвати матеріал для окантовування кромки (застосовуючи зусилля перпендикулярно вузькій поверхні) і оцінювали якість приклеювання, користуючись системою шкільних оцінок від 1 (дуже міцне з'єднання) до 6 (незадовільна міцність з'єднання). В оцінках, окрім міцності зчеплення, враховували також оптичні характеристики (рівна та гладка поверхня або проявлення структури плити крізь матеріал для окантовування кромки) та міцність при стисканні. Результати досліджень зіставлені в Таблицях 1, 2 та 3. У таблицях наведені дані щодо кількості компонентів лише для середнього шару. Склад покривних шарів у всіх дослідженнях був однаковим (див. вище). Наведені дані щодо кількості завжди стосуються твердої речовини. Масові частки наведені відносно загальної маси сухого дерева чи сухого дерева і наповнювача, яка дорівнювала 100 часткам. Масові відсотки (мас.%) наведені відносно загальної кількості всіх сухих компонентів середнього шару в готовому багатошаровому деревному матеріалі, яка дорівнювала 100%. 21 Для вимірювання густини, міцності, величини набухання, водопоглинання, придатності до окантовування кромок та значень виділення формальдегіду (одержаних методом перфоратора) викори 95384 22 стовували готову тришарову стружкову плиту. У Таблицях 1, 2 або 3 для порівняння наведені результати досліджень без додавання продуктів Neopor® та PMDI. 23 Комп’ютерна верстка А. Рябко 95384 Підписне 24 Тираж 23 прим. Міністерство освіти і науки України Державний департамент інтелектуальної власності, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601

ДивитисяДодаткова інформація

Назва патенту англійськоюLight wood-based material, process for manufacturing thereof, multilayer wood material and uses thereof

Автори англійськоюWeinkoetz Stephan, Beil Christian, Finkenauer Michael, Peretolchin, Maxim

Назва патенту російськоюЛегкий деревосодержащий материал, способ его изготовления, многослойный древесный материал и их применение

Автори російськоюВайнкьотц Штефан, Финкенауэр Михаэль, Шмидт Михаэль, Перетольчин Максим

МПК / Мітки

МПК: B27N 3/00, C08L 97/00

Мітки: багатошаровий, деревовмісний, застосування, матеріал, деревний, спосіб, легкий, виготовлення

Код посилання

<a href="https://ua.patents.su/12-95384-legkijj-derevovmisnijj-material-sposib-jjogo-vigotovlennya-bagatosharovijj-derevnijj-material-ta-kh-zastosuvannya.html" target="_blank" rel="follow" title="База патентів України">Легкий деревовмісний матеріал, спосіб його виготовлення, багатошаровий деревний матеріал та їх застосування</a>

Попередній патент: Спосіб улаштування екрана під спорудою

Наступний патент: Спосіб прогнозування седиментаційної стійкості дисперсної системи

Випадковий патент: Спосіб виробництва принади для перорального введення активної імунізаційної речовини тваринам