Фільтр для очищення цукроутримуючих розчинів від механічних домішок

Номер патенту: 96304

Опубліковано: 26.01.2015

Автори: Шостаковський Володимир Антонович, Шостаковський Антон Володимирович

Формула / Реферат

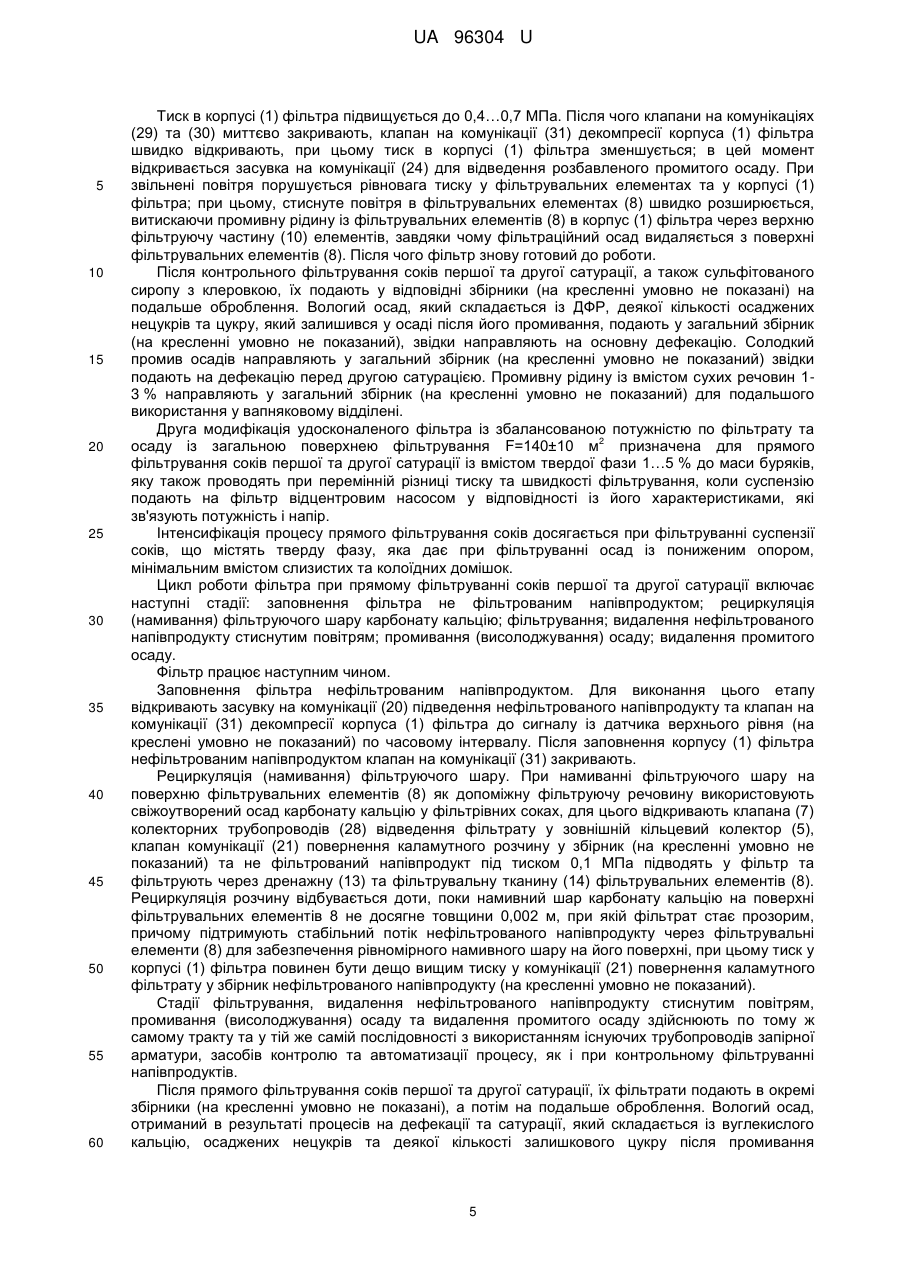

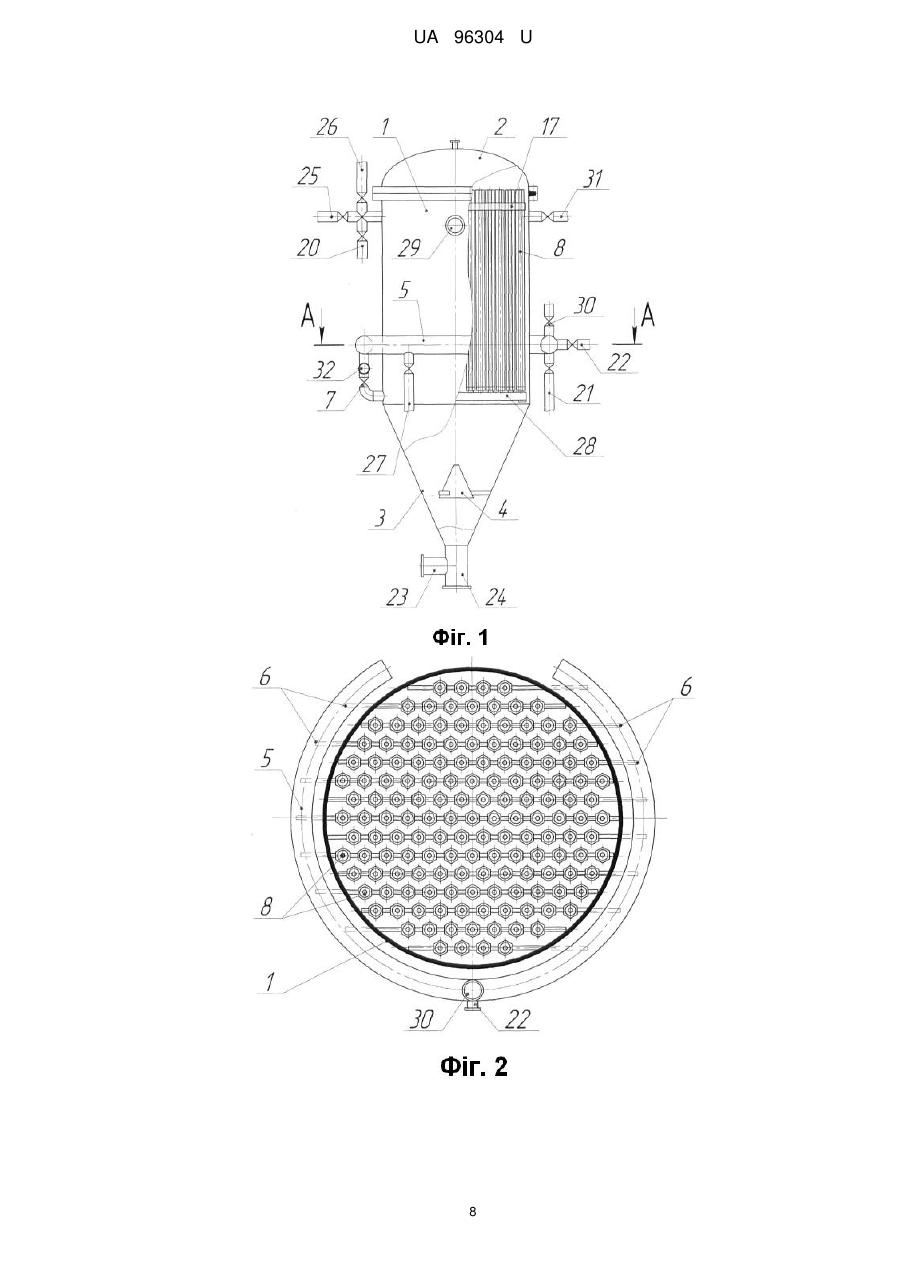

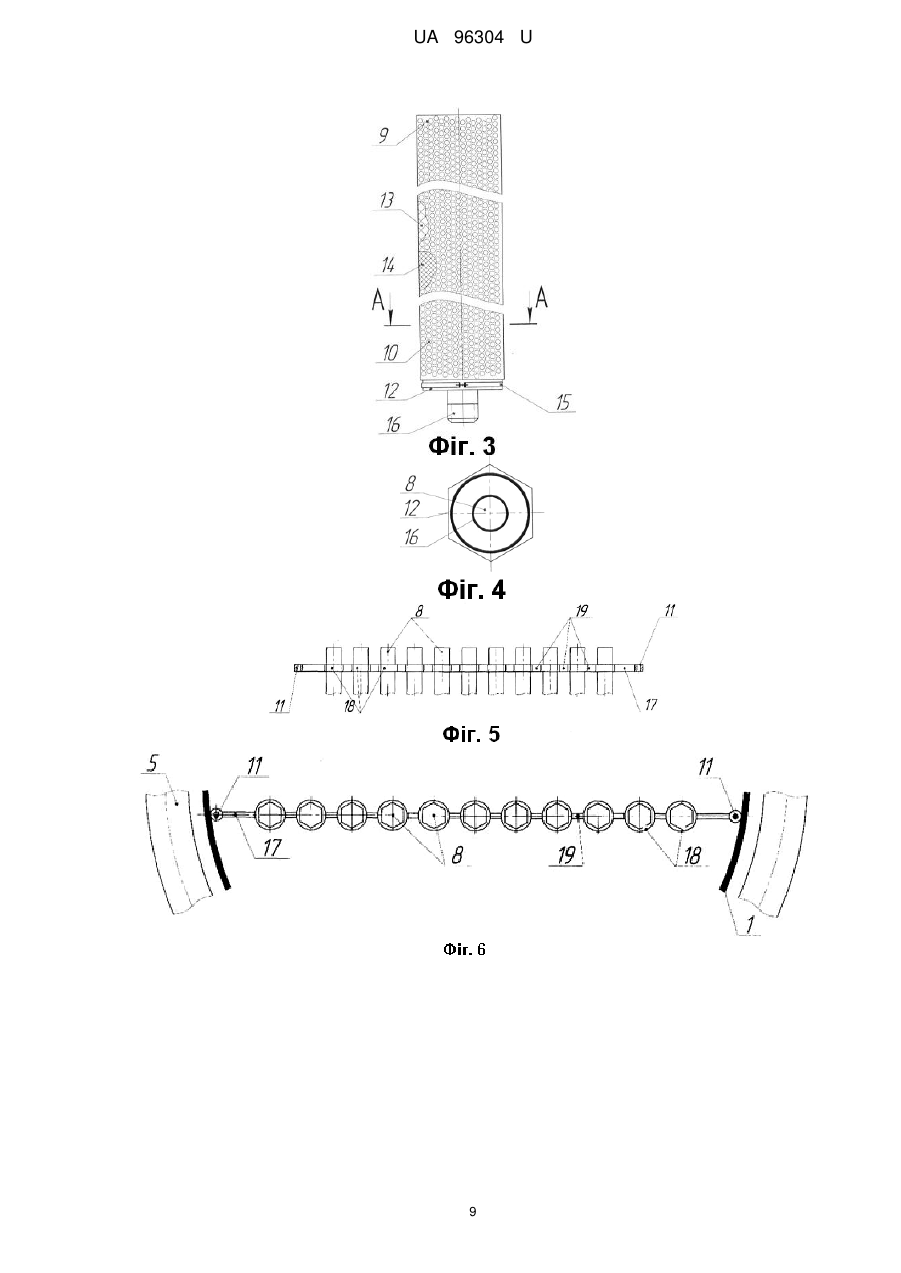

1. Фільтр для очищення цукроутримуючих розчинів від механічних домішок, що містить циліндричний корпус (1) з конічною нижньою частиною (3) та кришкою (2), фільтрувальні елементи (8), прикріплені до колекторних трубопроводів (28), зовнішній колектор (5), патрубки комунікацій підведення нефільтрованого напівпродукту (20), стиснутого повітря (29, 30), декомпресії (31), відведення фільтрату (22) та згущеної суспензії (24), який відрізняється тим, що фільтрувальні елементи (8) розташовані на площі поперечного перерізу корпусу (1) фільтра по вершинах рівносторонніх трикутників з передбаченими кроками між сусідніми верхніми фільтруючими частинами (10) підтримуючого каркаса (9) та відстанями між паралельними гранями сусідніх фільтрувальних елементів (8), які складають відповідно 1,4 та 0,53 довжини головної діагоналі шестикутного поперечного перерізу фільтрувального елемента (8).

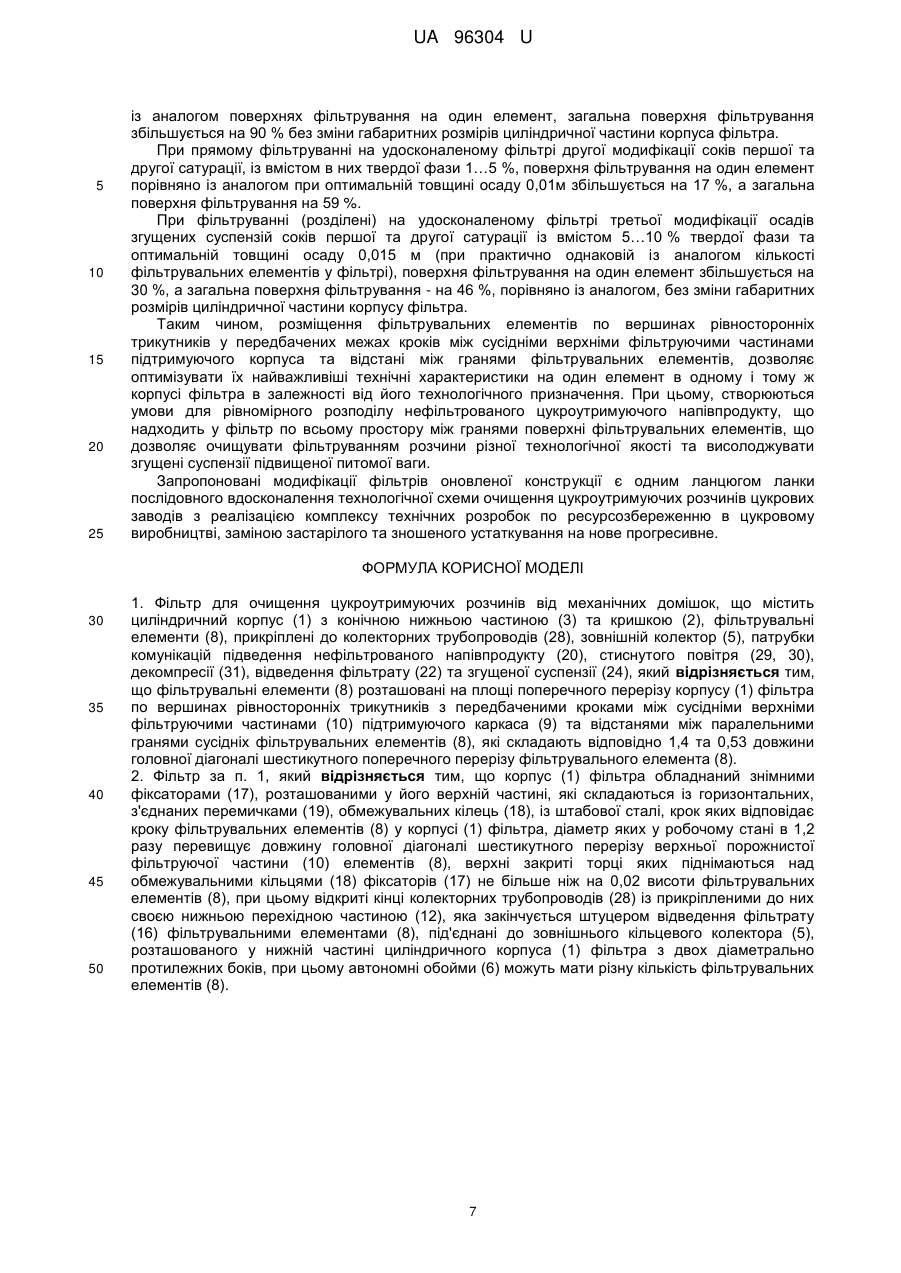

2. Фільтр за п. 1, який відрізняється тим, що корпус (1) фільтра обладнаний знімними фіксаторами (17), розташованими у його верхній частині, які складаються із горизонтальних, з'єднаних перемичками (19), обмежувальних кілець (18), із штабової сталі, крок яких відповідає кроку фільтрувальних елементів (8) у корпусі (1) фільтра, діаметр яких у робочому стані в 1,2 разу перевищує довжину головної діагоналі шестикутного перерізу верхньої порожнистої фільтруючої частини (10) елементів (8), верхні закриті торці яких піднімаються над обмежувальними кільцями (18) фіксаторів (17) не більше ніж на 0,02 висоти фільтрувальних елементів (8), при цьому відкриті кінці колекторних трубопроводів (28) із прикріпленими до них своєю нижньою перехідною частиною (12), яка закінчується штуцером відведення фільтрату (16) фільтрувальними елементами (8), під'єднані до зовнішнього кільцевого колектора (5), розташованого у нижній частині циліндричного корпуса (1) фільтра з двох діаметрально протилежних боків, при цьому автономні обойми (6) можуть мати різну кількість фільтрувальних елементів (8).

Текст

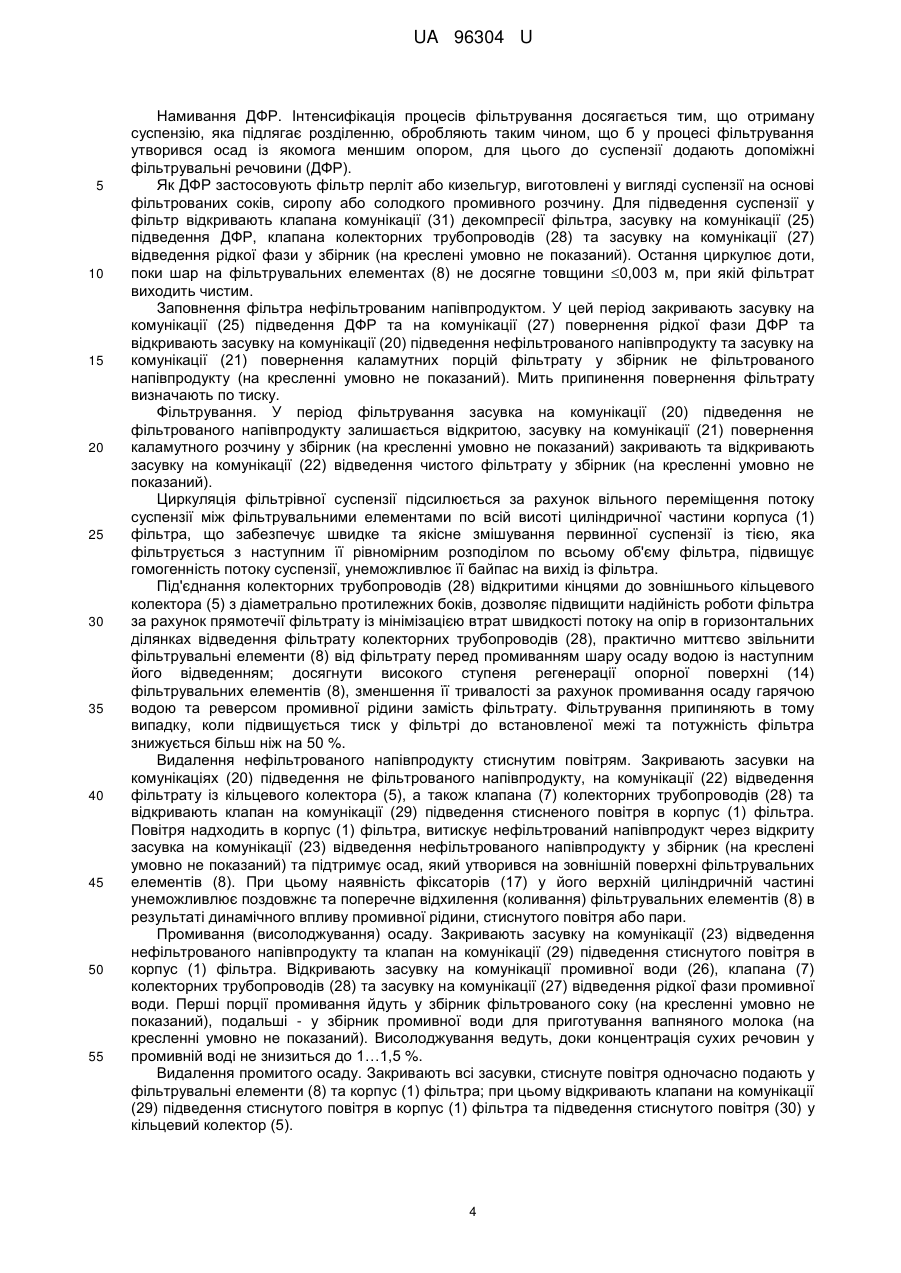

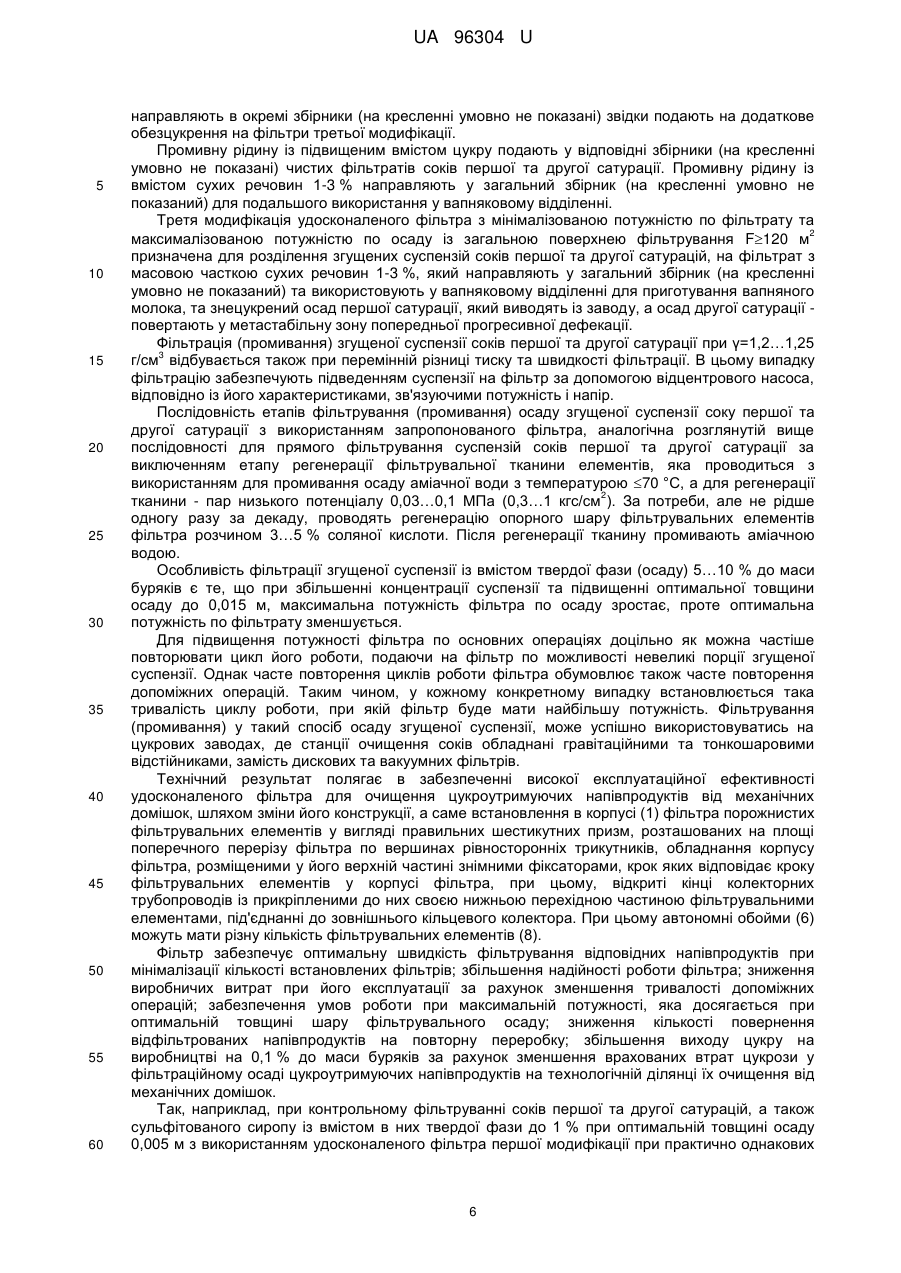

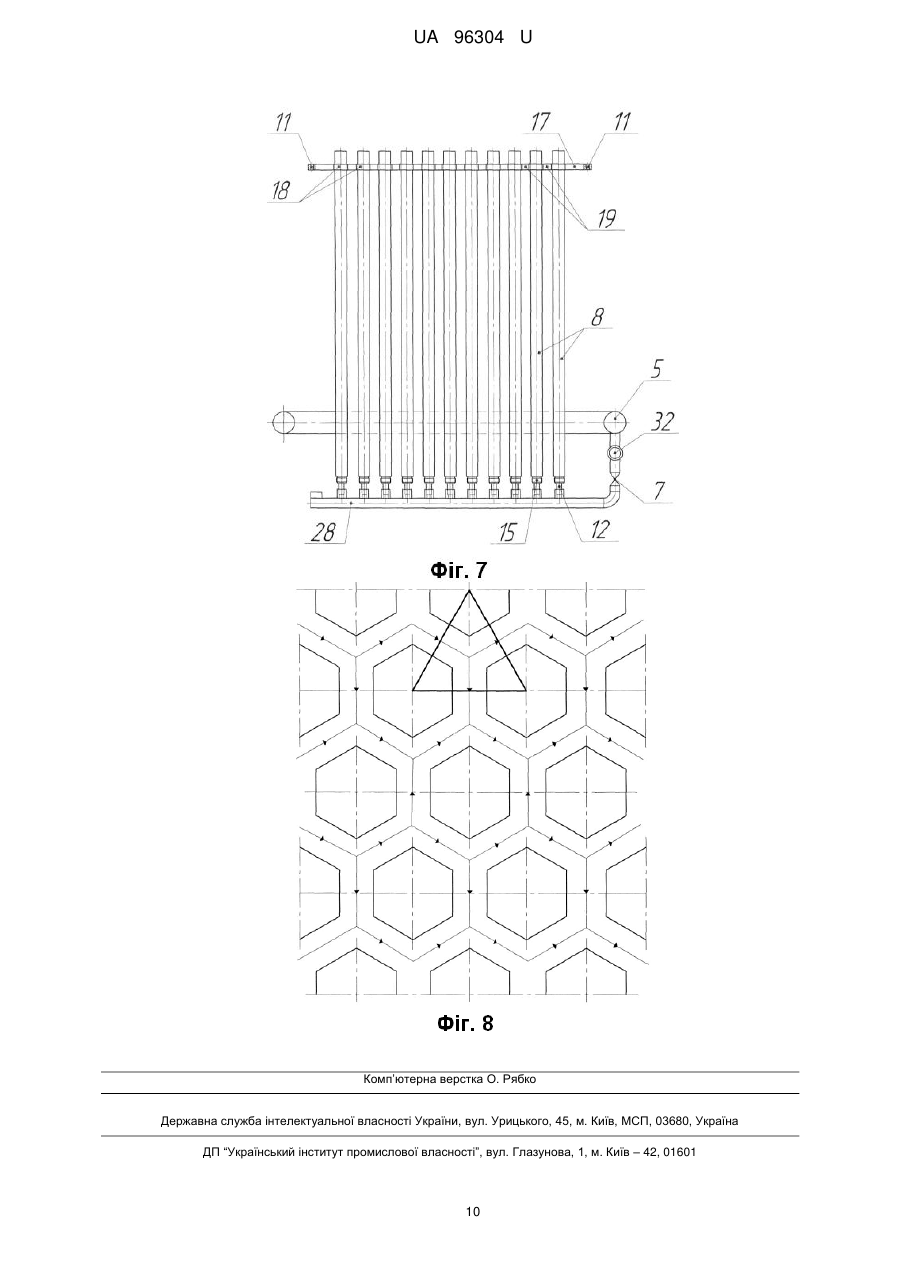

Реферат: Фільтр для очищення цукроутримуючих розчинів від механічних домішок, що містить циліндричний корпус з конічною нижньою частиною та кришкою, фільтрувальні елементи, прикріплені до колекторних трубопроводів, зовнішній колектор, патрубки комунікацій підведення нефільтрованого напівпродукту, стиснутого повітря, декомпресії, відведення фільтрату та згущеної суспензії. Фільтрувальні елементи розташовані на площі поперечного перерізу корпусу фільтра по вершинах рівносторонніх трикутників з передбаченими кроками між сусідніми верхніми фільтруючими частинами підтримуючого каркаса та відстанями між паралельними гранями сусідніх фільтрувальних елементів, які складають відповідно 1,4 та 0,53 довжини головної діагоналі шестикутного поперечного перерізу фільтрувального елемента. UA 96304 U (12) UA 96304 U UA 96304 U 5 10 15 20 25 30 35 40 45 50 55 Заявлена корисна модель належить до обладнання харчової галузі, зокрема може застосовуватись у цукровій промисловості для очищення фільтруванням соків першої, другої сатурацій, їх суспензій, а також густих сиропів. Найближчим аналогом до запропонованого рішення є відома конструкція фільтра, який включає циліндричний корпус з конічною нижньою частиною та кришкою, фільтрувальні елементи, прикріплені до колекторних трубопроводів, зовнішній колектор, патрубки комунікацій підведення нефільтрованого напівпродукту, стиснутого повітря, декомпресії, відведення фільтрату та згущеної суспензії. (Опис до патенту на винахід UA № 91586. Фільтр. 2010. Бюл. № 15). Підтримуючий каркас фільтрувального елемента із нижньою фільтруючою частиною з ромбоподібним поперечним перетином, виготовлений із суцільних штампованих металевих пластин з пазами по краям для дротяної навивки, а над нею опорна поверхня із фільтрувальної тканини, всередині підтримуючого каркаса розміщена квадратна труба для верхнього відведення фільтрату. Недоліками технічних рішень аналога є виконання фільтра з розташуванням фільтрувальних елементів у його поперечному перетину по вершинах рівнобедрених трикутників, що унеможливлює рівномірність розподілу потоків фільтрівної суспензії, сприяє утворенню застійних зон по периферії та у конусній частині корпуса (1) фільтра, збільшує навантаження на поверхню фільтрувальної тканини, що призводить до появлення зон найбільш вірогідного її пошкодження. У фільтрі відсутні пристрої для збереження вертикальності та паралельності фільтрувальних елементів під динамічним впливом потоків цукроутримуючих напівпродуктів, як при їх розподілі в корпусі фільтра, так і при регенерації фільтрувальних елементів; низька ефективність системи верхнього відведення фільтрату із порожнини фільтрувальних елементів із зустрічним напрямом руху сокового потоку та дії сил тяжіння, через частково перфоровану фільтруючу частину тільки по периферійних гострих торцях з використанням дротяної навивки. В основу корисної моделі поставлена задача удосконалення фільтра шляхом зміни його конструкції, а саме встановлення в корпусі порожнистих фільтрувальних елементів, які мають вигляд шестикутної призми, розташованими на площі поперечного перетину фільтра по вершинах рівносторонніх трикутників, окрім того, корпус фільтра оснащений знімними фіксаторами, крок яких відповідає кроку фільтрувальних елементів, прикріплених до колекторних трубопроводів та під'єднаних відкритими кінцями до зовнішнього кільцевого колектора з метою досягнення оптимальної швидкості фільтрування відповідних напівпродуктів; збільшення надійності роботи фільтра та зниження виробничих втрат при його експлуатації; забезпечення умов роботи фільтра при оптимальній потужності; зниження кількості повернення відфільтрованих напівпродуктів на повторну переробку; збільшення виходу цукру на 0,1 % до маси буряків. Поставлена задача вирішується тим, що запропонований фільтр для очищення цукроутримуючих напівпродуктів від механічних домішок, який включає циліндричний корпус (1) з конічною нижньою частиною (3) та кришкою (2), порожнисті фільтрувальні елементи (8), прикріплені до колекторних трубопроводів (28), зовнішній кільцевий колектор (5), патрубки комунікацій підведення не фільтрованого напівпродукту (20), стиснутого повітря (29, 30), декомпресії (31), відведення фільтрату (22) та згущеної суспензії (24), згідно з заявленою корисною моделлю, фільтрувальні елементи (8), розташовані на площі поперечного перетину корпуса (1) фільтра по вершинах рівносторонніх трикутників з передбаченими кроками між її сусідніми верхніми фільтруючими частинами (10) підтримуючого каркаса (9) та відстанями між паралельними гранями сусідніх фільтрувальних елементів (8), які складають відповідно 1,4 та 0,53 довжини головної діагоналі шестикутного поперечного перетину верхньої порожнистої фільтруючої частини (10) фільтрувальних елементів (8). Корпус (1) фільтра, обладнаний знімними фіксаторами (17), розміщеними у його верхній частині, які складаються із горизонтальних з'єднаних перемичками (19) обмежувальних кілець (18), із штабової сталі, крок яких відповідає кроку фільтрувальних елементів (8) у корпусі (1) фільтра, діаметр яких в робочому стані в 1,2 разу перевищує довжину головної діагоналі шестикутного поперечного перерізу верхньої порожнистої фільтруючої частини (10) елементів (8), верхні закриті торці яких піднімаються над обмежувальними кільцями (18) фіксаторів (17) не більш ніж на 0,02 висоти фільтрувальних елементів (8), при цьому відкриті кінці колекторних трубопроводів (28) із прикріпленими до них своєю нижньою перехідною частиною (12), яка закінчується штуцером відведення фільтрату (16), фільтрувальними елементами (8), під'єднанні до зовнішнього кільцевого колектора (5), розташованому у нижній частині циліндричного 1 UA 96304 U 5 10 15 20 25 30 35 40 45 50 55 60 корпусу (1) фільтра з двох діаметрально протилежних боків, при цьому автономні обойми (6) можуть мати різну кількість фільтрувальних елементів (8). Причинно-наслідковий зв'язок між запропонованими ознаками та очікуваним технічним результатом буде у наступному. В корпусі (1) фільтра фільтрувальні елементи (8) розташовані на площі поперечного перерізу корпуса (1) фільтра по вершинах рівносторонніх трикутників з передбаченими кроками між сусідніми верхніми фільтруючими частинами (10) підтримуючого каркаса (9) та відстанями між їхніми паралельними гранями відносно довжини головної діагоналі шестикутного поперечного перерізу верхньої порожнистої частини (10) фільтрувальних елементів (8). При зменшенні вказаних співвідношень кроків та відстаней простір між фільтрувальними елементами (8) заповнюється твердим осадом, при цьому процес регенерації порушується, що призводить до виведення фільтра із технологічного процесу. При збільшенні вказаних співвідношень кроків та відстаней знижується питома потужність фільтра та, як наслідок, збільшується його металоємність та енергоємність. Реалізація концепції симетрії розташування фільтрувальних елементів (8) по вершинах рівносторонніх трикутників на площі поперечного перетину корпусу (1) фільтра створює умови рівномірного та раціонального розподілу потоків первинної суспензії та фільтрату на усіх етапах технологічного циклу зі швидкістю руху потоків у фільтрі між фільтрувальними елементами (8) не менше, ніж 0,05 м/с, при якій тверда фаза суспензії буде знаходитись у суспендованому стані, рівномірно розподіляючись між фільтрувальними елементами, що дозволяє збільшувати поверхню фільтрування порівняно із аналогом при одній і тій же площі поперечного перерізу корпуса (1) фільтра, забезпечуючи при цьому при оптимальних товщинах осаду 0,005…0,015 м, 2 фільтрування цукроутримуючих напівпродуктів із щільністю 1,01…1,25 г/см та з вмістом твердої фази у суспензії 0,1…10 % до маси буряків. Корпус (1) фільтра обладнаний у його верхній циліндричній частині знімними фіксаторами (17) розташованими уздовж рядів фільтрувальних елементів (8) в автономних обоймах (6), таким чином, що їх крок у горизонтальному перерізі циліндричної частини корпуса (1) фільтра, до якої вони прикріплені, співпадає з кроком порожнистих фільтрувальних елементів (8), фільтруюча частина (10) яких разом із розміщеним на ній тканинним опорним шаром (14) вільно заходить у отвори горизонтальних обмежувальних кілець (18) фіксаторів (17); діаметр обмежувальних кілець (18) фіксаторів (17) у робочому стані складає 1,2 довжини головної діагоналі шестикутного перетину фільтруючої частини (10) елемента (8), котра піднімається над обмежувальними кільцями (18) не більше, ніж на 0,02 висоти фільтрувального елемента (8). Таке технічне рішення унеможливлює поздовжнє та поперечне відхилення фільтрувальних елементів (8) в результаті динамічного впливу потоків цукроутримуючих напівпродуктів, промивної рідини, стиснутого повітря або пари низького потенціалу, забезпечує вільне переміщення фільтрувальних елементів 8 в кільцях знімних фіксаторів (17) при оперативній заміні пошкодженого тканинного опорного шару (14) без демонтажу фільтрувального елемента (8) та фіксатора (17), оптимізує етап регенерації поверхні фільтрування, упереджуючи тимсамим пошкодження фільтрувальної тканини (14) при регенерації фільтрувальних елементів (8) зворотнім потоком промивного розчину, стиснутого повітря або пари. Згідно із запропонованим технічним рішенням колекторні трубопроводи (28) із прикріпленими до них своєю нижньою перехідною з'єднувальною частиною (12) фільтрувальними елементами (8), під'єднанні відкритими кінцями до зовнішнього кільцевого колектора (5), при цьому автономні обойми (6) можуть мати різну кількість фільтрувальних елементів (8). Запропоноване технічне рішення дозволяє: підвищити надійність роботи фільтра за рахунок суміщення напрямів дії сил тяжіння та напряму руху фільтрату в порожнистих фільтрувальних елементах (8), а також прямотечії фільтрату із мінімальними втратами швидкості потоку на опір його горизонтальних відводів з колекторних трубопроводів (28); частково або повністю звільнити фільтрувальні елементи (8) від фільтрату перед промиванням шару осаду водою із наступним його видаленням; ізолювати окремі автономні обойми (6) фільтрувальних елементів (8) у випадку пошкодження опорного шару на одному із них або на кількох одночасно; досягнути високого ступеню регенерації опорної тканинної поверхні (14) фільтрувальних елементів (8), зменшення її тривалості за рахунок промивання осаду аміачною водою та реверсом промивної рідини замість фільтрату; знизити враховані втрати цукру в осаді напівпродукту при фільтруванні, а також за рахунок зменшення кількості поверненого на повторну переробку фільтрату. Суть корисної моделі пояснюють креслення. На Фіг. 1 - фільтр - загальний вигляд; Фіг. 2 - розміщення порожнистих фільтрувальних елементів в корпусі фільтра, згідно з Фіг. 1; Фіг. 3 - профіль (вид збоку) фільтрувального 2 UA 96304 U 5 10 15 20 25 30 35 40 45 50 55 елемента; Фіг. 4 - поперечний переріз фільтрувального елемента, згідно з Фіг. 3; Фіг. 5 - профіль (вид збоку) фіксатора; Фіг. 6 - вид зверху фіксатора, згідно з Фіг. 5; Фіг. 7 - профіль (вид збоку) автономної обойми фільтрувальних елементів, згідно з Фіг. 1 та Фіг. 2; Фіг. 8 - фрагмент схематичного перетину фільтра із розміщенням фільтрувальних елементів з осадом та напрямами руху суспензії. Фільтр включає циліндричний корпус (1) із конічною нижньою частиною (3) та кришкою (2) Фіг. 1, порожнисті фільтрувальні елементи (8) з нижнім відведенням фільтрату, прикріплені до розміщених у нижній частині корпуса (1) колекторним трубопроводам (28) прямокутного перерізу, з'єднані через запірну регулюючу арматуру із зовнішнім кільцевим колектором (5), закріплену на фільтрувальних елементах (8) дренажну сітку (13) та фільтрувальну тканину (14), патрубки комунікацій для підведення нефільтрованого напівпродукту (20), допоміжних фільтруючих речовин (ДФР) (25), стиснутого повітря (29, 30), декомпресії (31) відведення фільтрату (22) та згущеної суспензії (24). Підтримуючий каркас (9) фільтрувальних елементів (8) Фіг. 3 та Фіг. 4, складається з двох перфорованих пластин, які мають подвійний вигін 120°, після з'єднання яких між собою утворюють порожнисті шестикутні призми, має верхню порожнисту фільтруючу частину (10) та нижню перехідну з'єднувальну частину (12), яка є її продовженням. Одягнуті на верхню фільтруючу частину (10) дренажна сітка (13) та фільтрувальна тканина (14) затискувачем (15) кріпляться на циліндричній нижній перехідній частині (12), яка закінчується штуцером відведення фільтрату (16) та кріпиться до колекторного трубопроводу (28), утворюючи автономні обойми (6) із фільтрувальних елементів (8). Корпус (1) фільтра обладнаний знімними фіксаторами (17) із прокатної штабової сталі Фіг. 5 та Фіг. 6, розміщеними у його верхній частині, крок яких співпадає з кроком фільтрувальних елементів (8) в корпусі (1) фільтра. Внизу корпуса (1) фільтра по паралельних хордах розташовані колекторні трубопроводи (28) прямокутного перерізу Фіг. 2 та Фіг. 7, відкриті кінці яких із прикріпленими до них своєю нижньою перехідною частиною (12), яка закінчується штуцером відведенням фільтрату (16), фільтрувальними елементами (8), під'єднанні до зовнішнього кільцевого колектора (5), розташованого внизу циліндричної частини корпуса (1) фільтра. У конічній частині (3) корпуса (1) фільтра встановлений розсікач осаду (4) для запобігання запресуванню патрубка (24) відведення суспензії. Зовнішні ділянки колекторних трубопроводів (28) обладнанні запірними вентилями (7) та оглядовими віконцями (32) перед відведення фільтрату до зовнішнього кільцевого колектора (5), що забезпечує можливість постійного контролю за роботою фільтрувальних елементів 8 та відключення будь-якого із них без припинення технологічного циклу у випадку порушення цілісності фільтрувальних матеріалів або місць їх з'єднання з колекторними трубопроводами (28). Фільтр Фіг. 1 обладнаний необхідною запірно-регулюючою арматурою із пневмоприводами, засобами КВП (контрольно-вимірювальних приладів) та автоматики: засувкою на комунікації (20) підведення нефільтрованого напівпродукту, клапанами на комунікаціях (29, 30) підведення стиснутого повітря із ресивера (на кресленні умовно не показаний) в корпус (1) фільтра та у зовнішній кільцевий колектор (5); засувками на комунікаціях: підведення допоміжних фільтруючих речовин (ДФР) (25), підведення аміачної води (26), відведення фільтрату (22) із кільцевого колектора (5) у збірник (на кресленні умовно не показаний), повернення (21) перших порцій каламутного розчину у збірник (на кресленні умовно не показаний); клапаном (31) декомпресії корпуса (1) фільтра; засувками на комунікаціях відведення не фільтрованого напівпродукту (23), відведення згущеної суспензії (промитого осаду) (24) в мішалку (на креслені умовно не показана), повернення (27) рідкої фази у збірник (на кресленні умовно не показаний). Перша модифікація удосконаленого фільтра з максималізованою потужністю по фільтрату 2 та мінімалізованою по осаду, із загальною поверхнею фільтрування F170 м призначена для контрольного фільтрування соків першої та другої сатурації, а також сульфітованого сиропу, яка відбувається при перемінній різниці тиску та швидкості фільтрування суспензій із вмістом твердої фази 1 % до маси буряків. Цикл роботи фільтра при контрольному фільтруванні соків першої та другої сатурації, а також сульфітованого сиропу включає наступні стадії: намивання допоміжної фільтруючої речовини (ДФР); заповнення фільтра не фільтрованим напівпродуктом; фільтрування; видалення не фільтрованого напівпродукту стиснутим повітрям; промивання (висолодження) осаду; видалення промитого осаду. Фільтр працює наступним чином. 3 UA 96304 U 5 10 15 20 25 30 35 40 45 50 55 Намивання ДФР. Інтенсифікація процесів фільтрування досягається тим, що отриману суспензію, яка підлягає розділенню, обробляють таким чином, що б у процесі фільтрування утворився осад із якомога меншим опором, для цього до суспензії додають допоміжні фільтрувальні речовини (ДФР). Як ДФР застосовують фільтр перліт або кизельгур, виготовлені у вигляді суспензії на основі фільтрованих соків, сиропу або солодкого промивного розчину. Для підведення суспензії у фільтр відкривають клапана комунікації (31) декомпресії фільтра, засувку на комунікації (25) підведення ДФР, клапана колекторних трубопроводів (28) та засувку на комунікації (27) відведення рідкої фази у збірник (на креслені умовно не показаний). Остання циркулює доти, поки шар на фільтрувальних елементах (8) не досягне товщини 0,003 м, при якій фільтрат виходить чистим. Заповнення фільтра нефільтрованим напівпродуктом. У цей період закривають засувку на комунікації (25) підведення ДФР та на комунікації (27) повернення рідкої фази ДФР та відкривають засувку на комунікації (20) підведення нефільтрованого напівпродукту та засувку на комунікації (21) повернення каламутних порцій фільтрату у збірник не фільтрованого напівпродукту (на кресленні умовно не показаний). Мить припинення повернення фільтрату визначають по тиску. Фільтрування. У період фільтрування засувка на комунікації (20) підведення не фільтрованого напівпродукту залишається відкритою, засувку на комунікації (21) повернення каламутного розчину у збірник (на кресленні умовно не показаний) закривають та відкривають засувку на комунікації (22) відведення чистого фільтрату у збірник (на кресленні умовно не показаний). Циркуляція фільтрівної суспензії підсилюється за рахунок вільного переміщення потоку суспензії між фільтрувальними елементами по всій висоті циліндричної частини корпуса (1) фільтра, що забезпечує швидке та якісне змішування первинної суспензії із тією, яка фільтрується з наступним її рівномірним розподілом по всьому об'єму фільтра, підвищує гомогенність потоку суспензії, унеможливлює її байпас на вихід із фільтра. Під'єднання колекторних трубопроводів (28) відкритими кінцями до зовнішнього кільцевого колектора (5) з діаметрально протилежних боків, дозволяє підвищити надійність роботи фільтра за рахунок прямотечії фільтрату із мінімізацією втрат швидкості потоку на опір в горизонтальних ділянках відведення фільтрату колекторних трубопроводів (28), практично миттєво звільнити фільтрувальні елементи (8) від фільтрату перед промиванням шару осаду водою із наступним його відведенням; досягнути високого ступеня регенерації опорної поверхні (14) фільтрувальних елементів (8), зменшення її тривалості за рахунок промивання осаду гарячою водою та реверсом промивної рідини замість фільтрату. Фільтрування припиняють в тому випадку, коли підвищується тиск у фільтрі до встановленої межі та потужність фільтра знижується більш ніж на 50 %. Видалення нефільтрованого напівпродукту стиснутим повітрям. Закривають засувки на комунікаціях (20) підведення не фільтрованого напівпродукту, на комунікації (22) відведення фільтрату із кільцевого колектора (5), а також клапана (7) колекторних трубопроводів (28) та відкривають клапан на комунікації (29) підведення стисненого повітря в корпус (1) фільтра. Повітря надходить в корпус (1) фільтра, витискує нефільтрований напівпродукт через відкриту засувка на комунікації (23) відведення нефільтрованого напівпродукту у збірник (на креслені умовно не показаний) та підтримує осад, який утворився на зовнішній поверхні фільтрувальних елементів (8). При цьому наявність фіксаторів (17) у його верхній циліндричній частині унеможливлює поздовжнє та поперечне відхилення (коливання) фільтрувальних елементів (8) в результаті динамічного впливу промивної рідини, стиснутого повітря або пари. Промивання (висолоджування) осаду. Закривають засувку на комунікації (23) відведення нефільтрованого напівпродукту та клапан на комунікації (29) підведення стиснутого повітря в корпус (1) фільтра. Відкривають засувку на комунікації промивної води (26), клапана (7) колекторних трубопроводів (28) та засувку на комунікації (27) відведення рідкої фази промивної води. Перші порції промивання йдуть у збірник фільтрованого соку (на кресленні умовно не показаний), подальші - у збірник промивної води для приготування вапняного молока (на кресленні умовно не показаний). Висолоджування ведуть, доки концентрація сухих речовин у промивній воді не знизиться до 1…1,5 %. Видалення промитого осаду. Закривають всі засувки, стиснуте повітря одночасно подають у фільтрувальні елементи (8) та корпус (1) фільтра; при цьому відкривають клапани на комунікації (29) підведення стиснутого повітря в корпус (1) фільтра та підведення стиснутого повітря (30) у кільцевий колектор (5). 4 UA 96304 U 5 10 15 20 25 30 35 40 45 50 55 60 Тиск в корпусі (1) фільтра підвищується до 0,4…0,7 МПа. Після чого клапани на комунікаціях (29) та (30) миттєво закривають, клапан на комунікації (31) декомпресії корпуса (1) фільтра швидко відкривають, при цьому тиск в корпусі (1) фільтра зменшується; в цей момент відкривається засувка на комунікації (24) для відведення розбавленого промитого осаду. При звільнені повітря порушується рівновага тиску у фільтрувальних елементах та у корпусі (1) фільтра; при цьому, стиснуте повітря в фільтрувальних елементах (8) швидко розширюється, витискаючи промивну рідину із фільтрувальних елементів (8) в корпус (1) фільтра через верхню фільтруючу частину (10) елементів, завдяки чому фільтраційний осад видаляється з поверхні фільтрувальних елементів (8). Після чого фільтр знову готовий до роботи. Після контрольного фільтрування соків першої та другої сатурації, а також сульфітованого сиропу з клеровкою, їх подають у відповідні збірники (на кресленні умовно не показані) на подальше оброблення. Вологий осад, який складається із ДФР, деякої кількості осаджених нецукрів та цукру, який залишився у осаді після його промивання, подають у загальний збірник (на кресленні умовно не показаний), звідки направляють на основну дефекацію. Солодкий промив осадів направляють у загальний збірник (на кресленні умовно не показаний) звідки подають на дефекацію перед другою сатурацією. Промивну рідину із вмістом сухих речовин 13 % направляють у загальний збірник (на кресленні умовно не показаний) для подальшого використання у вапняковому відділені. Друга модифікація удосконаленого фільтра із збалансованою потужністю по фільтрату та 2 осаду із загальною поверхнею фільтрування F=140±10 м призначена для прямого фільтрування соків першої та другої сатурації із вмістом твердої фази 1…5 % до маси буряків, яку також проводять при перемінній різниці тиску та швидкості фільтрування, коли суспензію подають на фільтр відцентровим насосом у відповідності із його характеристиками, які зв'язують потужність і напір. Інтенсифікація процесу прямого фільтрування соків досягається при фільтруванні суспензії соків, що містять тверду фазу, яка дає при фільтруванні осад із пониженим опором, мінімальним вмістом слизистих та колоїдних домішок. Цикл роботи фільтра при прямому фільтруванні соків першої та другої сатурації включає наступні стадії: заповнення фільтра не фільтрованим напівпродуктом; рециркуляція (намивання) фільтруючого шару карбонату кальцію; фільтрування; видалення нефільтрованого напівпродукту стиснутим повітрям; промивання (висолоджування) осаду; видалення промитого осаду. Фільтр працює наступним чином. Заповнення фільтра нефільтрованим напівпродуктом. Для виконання цього етапу відкривають засувку на комунікації (20) підведення нефільтрованого напівпродукту та клапан на комунікації (31) декомпресії корпуса (1) фільтра до сигналу із датчика верхнього рівня (на креслені умовно не показаний) по часовому інтервалу. Після заповнення корпусу (1) фільтра нефільтрованим напівпродуктом клапан на комунікації (31) закривають. Рециркуляція (намивання) фільтруючого шару. При намиванні фільтруючого шару на поверхню фільтрувальних елементів (8) як допоміжну фільтруючу речовину використовують свіжоутворений осад карбонату кальцію у фільтрівних соках, для цього відкривають клапана (7) колекторних трубопроводів (28) відведення фільтрату у зовнішній кільцевий колектор (5), клапан комунікації (21) повернення каламутного розчину у збірник (на кресленні умовно не показаний) та не фільтрований напівпродукт під тиском 0,1 МПа підводять у фільтр та фільтрують через дренажну (13) та фільтрувальну тканину (14) фільтрувальних елементів (8). Рециркуляція розчину відбувається доти, поки намивний шар карбонату кальцію на поверхні фільтрувальних елементів 8 не досягне товщини 0,002 м, при якій фільтрат стає прозорим, причому підтримують стабільний потік нефільтрованого напівпродукту через фільтрувальні елементи (8) для забезпечення рівномірного намивного шару на його поверхні, при цьому тиск у корпусі (1) фільтра повинен бути дещо вищим тиску у комунікації (21) повернення каламутного фільтрату у збірник нефільтрованого напівпродукту (на кресленні умовно не показаний). Стадії фільтрування, видалення нефільтрованого напівпродукту стиснутим повітрям, промивання (висолоджування) осаду та видалення промитого осаду здійснюють по тому ж самому тракту та у тій же самій послідовності з використанням існуючих трубопроводів запірної арматури, засобів контролю та автоматизації процесу, як і при контрольному фільтруванні напівпродуктів. Після прямого фільтрування соків першої та другої сатурації, їх фільтрати подають в окремі збірники (на кресленні умовно не показані), а потім на подальше оброблення. Вологий осад, отриманий в результаті процесів на дефекації та сатурації, який складається із вуглекислого кальцію, осаджених нецукрів та деякої кількості залишкового цукру після промивання 5 UA 96304 U 5 10 15 20 25 30 35 40 45 50 55 60 направляють в окремі збірники (на кресленні умовно не показані) звідки подають на додаткове обезцукрення на фільтри третьої модифікації. Промивну рідину із підвищеним вмістом цукру подають у відповідні збірники (на кресленні умовно не показані) чистих фільтратів соків першої та другої сатурації. Промивну рідину із вмістом сухих речовин 1-3 % направляють у загальний збірник (на кресленні умовно не показаний) для подальшого використання у вапняковому відділенні. Третя модифікація удосконаленого фільтра з мінімалізованою потужністю по фільтрату та 2 максималізованою потужністю по осаду із загальною поверхнею фільтрування F120 м призначена для розділення згущених суспензій соків першої та другої сатурацій, на фільтрат з масовою часткою сухих речовин 1-3 %, який направляють у загальний збірник (на кресленні умовно не показаний) та використовують у вапняковому відділенні для приготування вапняного молока, та знецукрений осад першої сатурації, який виводять із заводу, а осад другої сатурації повертають у метастабільну зону попередньої прогресивної дефекації. Фільтрація (промивання) згущеної суспензії соків першої та другої сатурації при γ=1,2…1,25 3 г/см відбувається також при перемінній різниці тиску та швидкості фільтрації. В цьому випадку фільтрацію забезпечують підведенням суспензії на фільтр за допомогою відцентрового насоса, відповідно із його характеристиками, зв'язуючими потужність і напір. Послідовність етапів фільтрування (промивання) осаду згущеної суспензії соку першої та другої сатурації з використанням запропонованого фільтра, аналогічна розглянутій вище послідовності для прямого фільтрування суспензій соків першої та другої сатурації за виключенням етапу регенерації фільтрувальної тканини елементів, яка проводиться з використанням для промивання осаду аміачної води з температурою 70 °C, а для регенерації 2 тканини - пар низького потенціалу 0,03…0,1 МПа (0,3…1 кгс/см ). За потреби, але не рідше одногу разу за декаду, проводять регенерацію опорного шару фільтрувальних елементів фільтра розчином 3…5 % соляної кислоти. Після регенерації тканину промивають аміачною водою. Особливість фільтрації згущеної суспензії із вмістом твердої фази (осаду) 5…10 % до маси буряків є те, що при збільшенні концентрації суспензії та підвищенні оптимальної товщини осаду до 0,015 м, максимальна потужність фільтра по осаду зростає, проте оптимальна потужність по фільтрату зменшується. Для підвищення потужності фільтра по основних операціях доцільно як можна частіше повторювати цикл його роботи, подаючи на фільтр по можливості невеликі порції згущеної суспензії. Однак часте повторення циклів роботи фільтра обумовлює також часте повторення допоміжних операцій. Таким чином, у кожному конкретному випадку встановлюється така тривалість циклу роботи, при якій фільтр буде мати найбільшу потужність. Фільтрування (промивання) у такий спосіб осаду згущеної суспензії, може успішно використовуватись на цукрових заводах, де станції очищення соків обладнані гравітаційними та тонкошаровими відстійниками, замість дискових та вакуумних фільтрів. Технічний результат полягає в забезпеченні високої експлуатаційної ефективності удосконаленого фільтра для очищення цукроутримуючих напівпродуктів від механічних домішок, шляхом зміни його конструкції, а саме встановлення в корпусі (1) фільтра порожнистих фільтрувальних елементів у вигляді правильних шестикутних призм, розташованих на площі поперечного перерізу фільтра по вершинах рівносторонніх трикутників, обладнання корпусу фільтра, розміщеними у його верхній частині знімними фіксаторами, крок яких відповідає кроку фільтрувальних елементів у корпусі фільтра, при цьому, відкриті кінці колекторних трубопроводів із прикріпленими до них своєю нижньою перехідною частиною фільтрувальними елементами, під'єднанні до зовнішнього кільцевого колектора. При цьому автономні обойми (6) можуть мати різну кількість фільтрувальних елементів (8). Фільтр забезпечує оптимальну швидкість фільтрування відповідних напівпродуктів при мінімалізації кількості встановлених фільтрів; збільшення надійності роботи фільтра; зниження виробничих витрат при його експлуатації за рахунок зменшення тривалості допоміжних операцій; забезпечення умов роботи при максимальній потужності, яка досягається при оптимальній товщині шару фільтрувального осаду; зниження кількості повернення відфільтрованих напівпродуктів на повторну переробку; збільшення виходу цукру на виробництві на 0,1 % до маси буряків за рахунок зменшення врахованих втрат цукрози у фільтраційному осаді цукроутримуючих напівпродуктів на технологічній ділянці їх очищення від механічних домішок. Так, наприклад, при контрольному фільтруванні соків першої та другої сатурацій, а також сульфітованого сиропу із вмістом в них твердої фази до 1 % при оптимальній товщині осаду 0,005 м з використанням удосконаленого фільтра першої модифікації при практично однакових 6 UA 96304 U 5 10 15 20 25 із аналогом поверхнях фільтрування на один елемент, загальна поверхня фільтрування збільшується на 90 % без зміни габаритних розмірів циліндричної частини корпуса фільтра. При прямому фільтруванні на удосконаленому фільтрі другої модифікації соків першої та другої сатурації, із вмістом в них твердої фази 1…5 %, поверхня фільтрування на один елемент порівняно із аналогом при оптимальній товщині осаду 0,01м збільшується на 17 %, а загальна поверхня фільтрування на 59 %. При фільтруванні (розділені) на удосконаленому фільтрі третьої модифікації осадів згущених суспензій соків першої та другої сатурації із вмістом 5…10 % твердої фази та оптимальній товщині осаду 0,015 м (при практично однаковій із аналогом кількості фільтрувальних елементів у фільтрі), поверхня фільтрування на один елемент збільшується на 30 %, а загальна поверхня фільтрування - на 46 %, порівняно із аналогом, без зміни габаритних розмірів циліндричної частини корпусу фільтра. Таким чином, розміщення фільтрувальних елементів по вершинах рівносторонніх трикутників у передбачених межах кроків між сусідніми верхніми фільтруючими частинами підтримуючого корпуса та відстані між гранями фільтрувальних елементів, дозволяє оптимізувати їх найважливіші технічні характеристики на один елемент в одному і тому ж корпусі фільтра в залежності від його технологічного призначення. При цьому, створюються умови для рівномірного розподілу нефільтрованого цукроутримуючого напівпродукту, що надходить у фільтр по всьому простору між гранями поверхні фільтрувальних елементів, що дозволяє очищувати фільтруванням розчини різної технологічної якості та висолоджувати згущені суспензії підвищеної питомої ваги. Запропоновані модифікації фільтрів оновленої конструкції є одним ланцюгом ланки послідовного вдосконалення технологічної схеми очищення цукроутримуючих розчинів цукрових заводів з реалізацією комплексу технічних розробок по ресурсозбереженню в цукровому виробництві, заміною застарілого та зношеного устаткування на нове прогресивне. ФОРМУЛА КОРИСНОЇ МОДЕЛІ 30 35 40 45 50 1. Фільтр для очищення цукроутримуючих розчинів від механічних домішок, що містить циліндричний корпус (1) з конічною нижньою частиною (3) та кришкою (2), фільтрувальні елементи (8), прикріплені до колекторних трубопроводів (28), зовнішній колектор (5), патрубки комунікацій підведення нефільтрованого напівпродукту (20), стиснутого повітря (29, 30), декомпресії (31), відведення фільтрату (22) та згущеної суспензії (24), який відрізняється тим, що фільтрувальні елементи (8) розташовані на площі поперечного перерізу корпусу (1) фільтра по вершинах рівносторонніх трикутників з передбаченими кроками між сусідніми верхніми фільтруючими частинами (10) підтримуючого каркаса (9) та відстанями між паралельними гранями сусідніх фільтрувальних елементів (8), які складають відповідно 1,4 та 0,53 довжини головної діагоналі шестикутного поперечного перерізу фільтрувального елемента (8). 2. Фільтр за п. 1, який відрізняється тим, що корпус (1) фільтра обладнаний знімними фіксаторами (17), розташованими у його верхній частині, які складаються із горизонтальних, з'єднаних перемичками (19), обмежувальних кілець (18), із штабової сталі, крок яких відповідає кроку фільтрувальних елементів (8) у корпусі (1) фільтра, діаметр яких у робочому стані в 1,2 разу перевищує довжину головної діагоналі шестикутного перерізу верхньої порожнистої фільтруючої частини (10) елементів (8), верхні закриті торці яких піднімаються над обмежувальними кільцями (18) фіксаторів (17) не більше ніж на 0,02 висоти фільтрувальних елементів (8), при цьому відкриті кінці колекторних трубопроводів (28) із прикріпленими до них своєю нижньою перехідною частиною (12), яка закінчується штуцером відведення фільтрату (16) фільтрувальними елементами (8), під'єднані до зовнішнього кільцевого колектора (5), розташованого у нижній частині циліндричного корпуса (1) фільтра з двох діаметрально протилежних боків, при цьому автономні обойми (6) можуть мати різну кількість фільтрувальних елементів (8). 7 UA 96304 U 8 UA 96304 U 9 UA 96304 U Комп’ютерна верстка О. Рябко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Автори англійськоюShostakovskyi Anton Volodymyrovych

Автори російськоюШостаковский Антон Владимирович

МПК / Мітки

МПК: C13B 20/16, B01D 33/00

Мітки: домішок, розчинів, очищення, механічних, фільтр, цукроутримуючих

Код посилання

<a href="https://ua.patents.su/12-96304-filtr-dlya-ochishhennya-cukroutrimuyuchikh-rozchiniv-vid-mekhanichnikh-domishok.html" target="_blank" rel="follow" title="База патентів України">Фільтр для очищення цукроутримуючих розчинів від механічних домішок</a>

Попередній патент: Спосіб забезпечення електробезпеки при виконанні робіт на струмоведучих частинах електроустановок надвисоких класів напруги

Наступний патент: Спосіб отримання магнітовпорядкованих нанопорошків вуглецевих матеріалів

Випадковий патент: Оптимальний спосіб використання резервної дизельної електростанції