Спосіб виготовлення та плавлення чавуну або продуктів-попередників сталі у плавильному газифікаторі та киснева дюза

Формула / Реферат

1. Спосіб виготовлення та плавлення чавуну або продуктів-попередників сталі у плавильному газифікаторі, в стаціонарному шарі при подачі оксиду заліза або попередньо відновленого заліза або його сумішей, а також вуглецевмісного матеріалу за умови газифікації цього вуглецевмісного матеріалу за допомогою введеного крізь принаймні одну кисневу дюзу живильного потоку кисневмісного газу, який відрізняється тим, що кисневмісний газ вводять у стаціонарний шар плавильного газифікатора при наявності принаймні одної кисневої дюзи принаймні двома газовими струменями, причому напрямки потоку сусідніх газових струменів утворюють відносно один одного кут від 5° до 15°.

2. Спосіб за п. 1, який відрізняється тим, що із одного живильного потоку кисневмісного газу виводять принаймні два газові струмені.

3. Спосіб за п. 1, який відрізняється тим, що принаймні два газові струмені виводять із власного живильного потоку кисневмісного газу.

4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що із одного отвору кисневої дюзи виводять газові струмені з різним напрямком потоку.

5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що кожний газовий струмінь виводять із свого власного отвору кисневої дюзи.

6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що при застосуванні більше ніж двох газових струменів ці газові струмені мають різні діаметри.

7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що здійснюють регулювання кількості та тиску кожного живильного потоку кисневмісного газу.

8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що як вуглецевмісний матеріал використовують дрібне вугілля, яке вдувають через кисневі дюзи у стаціонарний шар.

9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що за роботою кисневих дюз ведуть спостереження крізь наглядові віконця.

10. Киснева дюза для подачі кисневмісного газу в стаціонарний шар плавильного газифікатора або газифікатора вугілля, яка відрізняється тим, що вона має принаймні один живильний кисневий канал і принаймні два випускні канали для газового потоку з випускними отворами, причому кожен із випускних каналів для газового потоку з'єднано принаймні з одним живильним кисневим каналом, причому центральні осі тих частин випускних каналів для газового потоку, що закінчуються випускними отворами, утворюють між собою кут від 5° до 15°.

11. Киснева дюза за п. 10, яка відрізняється тим, що принаймні два випускні канали для газового потоку з'єднано з одним і тим самим живильним кисневим каналом.

12. Киснева дюза за п. 10, яка відрізняється тим, що кожний випускний канал для газового потоку з'єднано зі своїм власним живильним кисневим каналом.

13. Киснева дюза за будь-яким з пп. 10-12, яка відрізняється тим, що випускні отвори каналів для випускання кисневмісних газових потоків розташовані всередині єдиного отвору кисневої дюзи.

14. Киснева дюза за будь-яким з пп. 10-12, яка відрізняється тим, що кожний випускний отвір каналу для випускання кисневмісних газових потоків виконаний з можливістю утворення свого власного отвору кисневої дюзи.

15. Киснева дюза за будь-яким з пп. 10-12, яка відрізняється тим, що кількість випускних каналів кисневмісних газових потоків більше двох, а діаметри окремих випускних отворів є різними.

16. Киснева дюза за п. 14 або 15, яка відрізняється тим, що відстань між периферіями сусідніх випускних отворів до трьох разів перевищує діаметр одного із випускних отворів.

17. Киснева дюза за будь-яким з пп. 10-16, яка відрізняється тим, що кожний живильний кисневий канал устаткований пристроєм для регулювання тиску та кількості введеного кисневмісного газу.

18. Киснева дюза за будь-яким з пп. 10-17, яка відрізняється тим, що вона має наглядовий пристрій для спостереження за випускними каналами кисневмісного газового потоку та їх випускними отворами.

19. Киснева дюза за будь-яким з пп. 10-18, яка відрізняється тим, що додатково вона має пристрій для вдування дрібного вугілля.

Текст

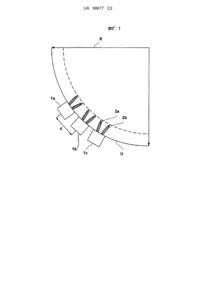

Реферат: Винахід належить до способу для виготовлення та плавлення чавуну або продуктівпопередників сталі у плавильному газифікаторі шляхом введення в стаціонарний шар крізь кисневі дюзи живильного потоку кисневмісного газу. Згідно з винаходом, кисневмісний газ при наявності принаймні однієї кисневої дюзи вводять принаймні двома газовими потоками, причому напрямки потоків сусідніх газових струменів утворюють відносно один одного кут від 5º до 15º. Це знижує загрозу псевдозрідження стаціонарного шару і збільшує кількість підвідних каналів. Крім того, заявлена киснева дюза, яку використовують у цьому способі. UA 98677 C2 (12) UA 98677 C2 UA 98677 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується способу та пристрою для виготовлення та плавлення рідкого чавуну або рідких сталевих напівфабрикатів у плавильному газифікаторі. При подібних способах оксиди заліза або попередньо розкислене залізо або його суміші вводяться як залізовмісні вхідні речовини у плавильний газифікатор і там при подачі матеріалу з вмістом вуглецю як твердого носія вуглецю та кисневмісного газу плавляться у стаціонарному шарі, утвореному твердими носіями вуглецю, причому носії вуглецю газифікуються при утворенні розкисленого газу з вмістом CO та H 2. Подача кисневмісного газу у стаціонарний шар відбувається за допомогою багатьох кисневих дюз, розподілених по периферії плавильного газифікатора в зоні його печі у вигляді поясу кисневих дюз. Кисневі дюзи пронизують металевий корпус плавильного газифікатора, отримуючи кисневмісний газ з-поза меж плавильного газифікатора. Кисневмісним газом може бути сам кисень або газова суміш з вмістом кисню; поняття "кисневмісний газ" та "кисень" в подальшому будуть застосовані як синоніми. Потужність плавильного газифікатора для виготовлення рідкого чавуну або рідких сталевих напівфабрикатів зростає разом з його об'ємом. Збільшення діаметру, тобто збільшення площі поперечного перерізу плавильного газифікатора може зростати при заданій висоті об'єму. При підвищенні потужності плавильного газифікатора внаслідок збільшення площі поперечного перерізу активна зона поясу кисневих дюз завжди залишається меншою за площу поперечника плавильного газифікатора, оскільки периметр печі плавильного газифікатора зростає разом з діаметром печі плавильного газифікатора лише лінійно, а площа поперечника зростає при квадратному збільшенні діаметра печі плавильного газогенератора. Оскільки відстань між кисневими дюзами в поясі не може бути якою завгодно малою з причини збереження міцності металевого корпусу плавильного газифікатора, кількість встановлених кисневих дюз зростає разом з діаметром печі плавильного газифікатора також тільки лінійно, як і периметр, тоді як ефективність плавлення зростає при квадратному збільшенні діаметра печі плавильного газифікатора. Це призводить до того, що застосовані кисневі дюзи мають постачати в плавильний газифікатор все більшу кількість кисневмісного газу. Оскільки глибина проникнення кисневого струменю в утворений коксом або дегазованим вугіллям пласт стаціонарного шару, так званий підвідний канал, при збільшенні кількості газу не стає в плавильному газифікаторі значно довшим, виникає недолік, що полягає у надто великих локальних кількостях газу. Внаслідок розповсюдження газового струменю в результаті дуже екзотермічної газифікаційної реакції C + ½ O2 => CO ΔΗ = -110 кДж/моль, яка протікає при температурі вище 2500C, струмені гарячого газу спричиняють у підвідному каналі та у віддалених ділянках поверх нього виникнення псевдокиплячого шару або псевдозрідження. При такому гідродинамічному режимі потоку тверді часточки приходять в інтенсивний рух і поводять себе подібно до рідини. З цієї причини із газового потоку, традиційного для шахтних печей і доцільнішого в сенсі витрат енергії та матеріалів, утворюється несприятливий для процесів відновлення та плавлення перехресний зустрічний потік. До того ж існує інший недолік, що в цих зонах більше не йдеться про чіткий стаціонарний шар, необхідний для ідеального зустрічного потоку із газу та твердих часток. Тому матеріали, такі як залізна руда або губчасте залізо, які мають різні властивості, напр. фактор розкислення та температуру, змішуються з\ шлаками, присадками та дегазованим вугіллям, які також знаходяться у різному стані. Тому регульований обмін енергії та речовин можливий лише в обмеженому масштабі. Із ЕРО 114040 відомий спосіб, згідно з яким за допомогою пристрою із двох площин розташування дюз можна уникнути псевдозрідження матеріалу, що знаходиться перед кисневими дюзами. При цьому на нижню площину з дюзами надходить менша кількість кисневмісного газу, в результаті чого утворюється стаціонарний шар, який робить можливим технологічний ефект спрямування зустрічного потоку, що є вигідним для обміну енергії та речовин, як було описано вище. Однак за допомогою цього способу можна вводити лише обмежену кількість кисневмісного газу. Кисень, що надходить вище верхнього поясу кисневих дюз, утворює псевдокиплячий шар. Установка згідно з австрійським патентом AT 382390В має лише одну площину з кисневими дюзами, що закінчуються у стаціонарному шарі із крупнозернистого вихідного матеріалу. Однак цей спосіб має успіх лише при наявності печей з діаметром до 7м, оскільки при діаметрах більшого розміру розпочинається описаний вище ефект псевдозрідження, тому що введена кількість кисневмісного газу є завеликою, щоб сприяти стабільності стаціонарного шару. Іншим обмежуючим критерієм є те, що при застосуванні необробленого вугілля воно під час піролізу розпадається на частки меншого розміру, які теж сприяють псевдозрідженню. 1 UA 98677 C2 5 10 15 20 25 30 35 40 45 50 55 60 Задача даного винаходу полягає в тому, щоб створити спосіб та пристрій, за допомогою яких можна було б навіть у плавильних газифікаторах великого діаметру та об'єму забезпечувати достатню подачу кисню без ослаблення міцності сталевого корпусу плавильного газифікатора та при відсутності або зменшенні псевдозрідження стаціонарного шару. Цю задачу вирішено за допомогою способу виготовлення та розплавлення чавуну або сталевих напівфабрикатів у плавильному газифікаторі, в стаціонарному шарі при подачі оксиду заліза або попередньо розкисленого заліза чи його сумішей, а також матеріалу з вмістом вуглецю за умови газифікації цього матеріалу з вмістом вуглецю за допомогою введеного крізь кисневі дюзи кисневмісного газу, причому цей спосіб відрізняється тим, що кисневмісний газ вводять у стаціонарний шар плавильного газифікатора при наявності принаймні однієї кисневмісної дюзи принаймні двома газовими потоками. Даний винахід позбавлений вищевикладених недоліків завдяки тому, що при наявності принаймні однієї кисневмісної дюзи кисневмісний газ вводять у стаціонарний шар принаймні двома газовими потоками. В результаті цього стає можливим те, що при однаковій кількості отворів для кисневих дюз у сталевому корпусі плавильного газифікатора у стаціонарний шар проникає більше газових струменів. Якщо із усіх кисневих дюз вводити у стаціонарний шар принаймні по два газові струмені, то порівняно з традиційним рішенням з одним газовим струменем на кожну кисневу дюзу число газових струменів подвоюється. Таким чином можна зменшити об'єм потоку введеного газу на один підвідний канал, завдяки чому можна виключити або зменшити широкомасштабне псевдозрідження. У випадку введення двох газових струменів однакової сили крізь одну кисневу дюзу об'єм потоку введеного газу зменшується, наприклад, наполовину порівняно з введенням одним газовим струменем. Якщо крізь одну, кілька або всі кисневі дюзи вводити більш ніж два газові струмені на одну кисневу дюзу, об'єм потоку введеного газу зменшується відповідно ще більше. Введення принаймні двома газовими струменями може бути здійснене по одній, кількох або всіх кисневих дюзах. Крізь одну кисневу дюзу можна вводити в стаціонарний шар по два, три, чотири, п'ять, шість або сім газових потоків. Перевагу слід надавати введенню двох - чотирьох газових потоків, оскільки при такому числі глибина проникнення підвідного каналу у стаціонарний шар є доброю, і окремі підвідні канали не "накладаються" один на інший. Коли число газових потоків перевищує сім, глибина проникнення є малою, до того ж існує загроза взаємного "накладання" окремих підвідних каналів. Після надходження в кисневі дюзи кисневмісного газу з-поза меж плавильного газифікатора цей кисневмісний газ живильним газовим потоком проходить крізь кисневі дюзи, перш ніж він буде введений у стаціонарний шар. Згідно з однією із форм виконання способу із єдиного живильного потоку кисневмісного газу витікають принаймні два газові струмені, що вводяться у стаціонарний шар. Таким чином всі газові струмені, що виходять із однієї кисневої дюзи, можуть бути одночасно контрольовані шляхом контролювання живильного газового потоку. За іншою формою виконання способу кожен з принаймні двох газових струменів, що вводяться у стаціонарний шар, виходить із свого власного живильного газового потоку. Завдяки цьому можна шляхом контролювання певного живильного газового потоку контролювати кожний із введених газових струменів незалежно від інших газових струменів. Згідно з однією із форм виконання способу із одного отвору кисневої дюзи виходять струмені газу, які мають різні напрямки. Порівняно з традиційним введенням газового струменю із одного отвору кисневої дюзи в одному напрямку тут кисневмісний газ проникає в стаціонарний шар на більш обширній ділянці, і для кожного газового струменю з одним напрямком виникає свій власний підвідний канал з меншою локальною кількістю газу, внаслідок чого зростає число підвідних каналів, а загроза псевдозрідження зменшується. За іншою формою виконання способу кожний газовий струмінь виходить із свого власного отвору кисневої дюзи. Оскільки перед кожним отвором кисневої дюзи виникає свій власний підвідний канал, кількість підвідних каналів зростає, внаслідок чого об'єм потоку на кожний підвідний канал може зменшуватися. Відповідно зменшується і загроза псевдозрідження стаціонарного шару. Газові струмені, що поряд виходять із кисневої дюзи, можуть мати різні напрямки потоку. Щоб забезпечити достатню відстань між підвідними каналами, які утворені окремими газовими струменями, одна із доцільних форм виконання передбачає, що напрямки потоку газових струменів утворюють між собою кут до 45°, краще 5-15°. Це приводить до рівномірної фумігації плавильної та реактивної зони перед кисневими дюзами. Чим більшим є кут, тим краще відокремлені один від одного окремі підвідні канали перед однією кисневою дюзою; однак зі збільшенням кута зростає небезпека взаємного "накладання" підвідних каналів сусідніх 2 UA 98677 C2 5 10 15 20 25 30 35 40 45 50 55 60 кисневих дюз. Тому кут не має перевищувати 45°. Який кут є оптимальним, залежить від відстані між сусідніми кисневими дюзами. При традиційному числі кисневих дюз у плавильному газифікаторі і обумовлених цим відстанях особливо доцільним є кут 5-15°. Вказаний кут є при цьому кутом між проекціями напрямків потоку на горизонтальну площину. Завдяки тому, що об'єми потоків кожного підвідного каналу за способом згідно з винаходом є меншими порівняно з одним газовим струменем на одну кисневу дюзу, всередині кільцевидної зони плавлення в підвідному каналі існує зменшення локального газового струменю. Наприклад, при введенні однакового об'єму кисневмісного газу двома однаковими за розміром струменями замість одного газового струменю локальний газовий струмінь зменшується наполовину; при введенні газу струменями числом більше двох локальний газовий струмінь зменшується відповідно. Шляхом зменшення локального газового струменю швидкість газу стає відповідно меншою також і в зонах, розташованих безпосередньо над підвідними каналами, завдяки чому утворення неприпустимого змішування початкових речовин зводиться до мінімуму, і може бути гарантованою вигідна протитечія твердих речовин. Введені в стаціонарний шар газові струмені можуть мати однакові або різні діаметри. Краще, коли при застосуванні більш ніж двох газових струменів вони мають різні діаметри. Наприклад, при наявності трьох сусідніх газових струменів середній газовий струмінь з певним діаметром може знаходитися між газовими струменями з меншим діаметром, однаковим для обох. Середній газовий струмінь проникає далі у стаціонарний шар, і тому малоймовірним є те, що його підвідний канал може "накладатися" на підвідні канали сусідніх менших газових струменів. Краще, коли кожний живильний потік кисневмісного газу може бути регульованим стосовно тиску та - за допомогою швидкості потоку - також кількості. Це гарантує, що введені в стаціонарний шар газові струмені, які забезпечуються кисневмісним газом від живильних потоків, можуть бути регульовані стосовно тиску та - за допомогою швидкості потоку - також кількості. При одній із форм виконання способу згідно з винаходом в стаціонарний шар через кисневі дюзи вдувають також дрібне вугілля. Таким чином до стаціонарного шару додають матеріал з вмістом вуглецю. При іншій формі виконання способу згідно з винаходом за роботою кисневих дюз ведеться спостереження через наглядові пристрої. Таким чином можна перевіряти стан кисневих дюз і у випадку несприятливого розвитку процесу, наприклад при закупорці отворів кисневих дюз, вчасно розпочинати запобіжні заходи або зупинити роботу кисневих дюз. Іншим предметом даного винаходу є киснева дюза для подачі кисневмісного газу в стаціонарний шар плавильного газифікатора або газифікатора вугілля, яка відрізняється тим, що вона має принаймні один канал живлення киснем і принаймні два випускні канали для кисню з випускними отворами, причому кожний з випускних каналів для кисню з'єднано з принаймні одним каналом живлення киснем. Киснева дюза також може мати три, чотири, п'ять, шість або сім випускних каналів для кисню. Найдоцільніше, коли вона має 2-4 випускні канали для кисню, тому що при такій кількості глибина проникнення утворених ними підвідних каналів у стаціонарний шар є достатньо доброю, і окремі підвідні канали не перекривають один одного. Коли випускних каналів більше ніж сім, глибина проникнення є незначною, і виникає загроза взаємного "накладання" окремих підвідних каналів. При одній із форм виконання кисневої дюзи згідно з винаходом принаймні два випускні канали для кисневого потоку з'єднані з одним і тим самим живильним кисневим каналом. Це означає, що живильний кисневий канал розгалужується принаймні на два випускні канали для кисневого потоку. При іншій формі виконання кожний випускний канал для кисневого потоку з'єднано з своїм власним живильним каналом для кисню. При одній із форм виконання кисневої дюзи згідно з винаходом випускні отвори кисневих випускних каналів розташовані всередині єдиного отвору для кисневої дюзи. При іншій формі виконання випускні отвори випускних каналів для кисневого потоку утворюють свій власний отвір для кисневої дюзи. При одній із форм виконання, коли кисневі дюзи мають більше ніж два випускні канали для кисневого потоку, діаметри окремих випускних отворів мають різні розміри, щоб можна було узгоджувати кількість газу та глибину проникнення певного підвідного каналу з енергетичними та геометричними умовами в плавильному газифікаторі. Коли випускні отвори каналів для випускання кисневого потоку утворюють власний отвір для кисневої дюзи, то доцільніше, щоб відстань між периметрами сусідніх випускних отворів втричі перевищувала діаметр одного з випускних отворів. Якщо діаметри випускних отворів є різними, це стосується меншого з діаметрів випускних отворів. В прикладі з трьома випускними 3 UA 98677 C2 5 10 15 20 25 30 35 40 45 50 55 60 отворами, коли центральний випускний отвір розташований між двома випускними отворами з однаково меншими діаметрами, це і є менший діаметр. При більшій відстані виникала б та проблема, що кисневій дюзі треба надавати достатньо товщини стінки для розміщення охолоджувальних каналів. При одній із форм виконання кисневої дюзи згідно з винаходом центральні вісі тих деталей випускних кисневих каналів, що закінчуються випускними отворами, знаходяться під кутом до 45°, краще від 5° до 15° одна до одної. Чим кут більший, тим краще відокремлені один від одного окремі підвідні канали, що знаходяться перед однією і тією самою кисневою дюзою; однак при збільшенні кута зростає і загроза взаємного "накладання" підвідних каналів, що знаходяться перед сусідніми кисневими дюзами. Який кут є оптимальним, залежить від близькості сусідніх кисневих дюз. При традиційному числі кисневих дюз у плавильному газифікаторі і обумовлених цим відстанях особливо доцільним є кут 5-15°. Вказаний кут є при цьому кутом між проекціями середніх осей на горизонтальну площину. Доцільним чином кожний живильний кисневий канал обладнано регулятором тиску та - за допомогою швидкості потоку - також і кількості кисневмісного газу, що надходить. Доцільно, щоб киснева дюза мала пристрій для спостереження за випускними кисневими каналами та їх випускними отворами. За одною із інших форм виконання киснева дюза має пристрій для вдування дрібного вугілля. Даний винахід описано нижче з використанням схематичних малюнків, які зображують приклади виконання. Фігура 1 Сегмент поперечника плавильного газифікатора в зоні печі цього плавильного газифіктора, Фігура 2 Киснева дюза в поперечному перерізі, Фігура 3а Фронтальний вид форми виконання кисневої дюзи з двома каналами для випускання кисневого потоку, Фігура 3b Поздовжній переріз кисневої дюзи за фіг. 3а, Фігура 4а Фронтальний вид кисневої дюзи, Фігура 4b Переріз вздовж лінії A-A' кисневої дюзи, зображеної на фіг. 4а. Зображені як приклад кисневі дюзи 1а, 1b, 1с розташовані, як фурми в доменних печах, по кругу на певній відстані d над піччю по периферії U плавильного газифікатора і отримують кисневмісний газ ззовні за допомогою не зображених трубопроводів. Для кращої наочності зображено лише три кисневі дюзи 1а, 1b, 1с. Плавильний газифікатор має радіус R. Завдяки високій швидкості, що зазвичай перевищує 100 м/сек, перед кисневими дюзами утворюється вже описаний підвідний канал. Тут відбувається реакція з матеріалом, що містить вуглець, причому ця реакція є дуже екзотермічною і служить для розплавлення вихідних речовин. Дюзи мають витримувати дуже високу температуру понад 2000C і тому мусять мати водяне охолодження або виготовляються із відповідних тугоплавких матеріалів. Кисневмісний газ вводять у стаціонарний шар через кожну кисневу дюзу 1а, 1b, 1с двома газовими струменями, внаслідок чого перед кожною кисневою дюзою 1а, 1b, 1с утворюються по два підвідні канали 2а, 2б. Напрямки потоку сусідніх газових струменів, а відтак і відповідних підвідних каналів в проекції на горизонтальну площину, в цьому випадку, наприклад, площину паперу утворюють кут відносно один одного. Кожен випускний отвір каналу для кисню утворює свій власний отвір кисневої дюзи. Фіг. 2 показує кисневу дюзу 1 в поперечному перерізі. Киснева дюза 1 має охолоджувальний канал 3 для охолодження вершини та корпусу кисневої дюзи. З метою охолодження крізь ці охолоджувальні канали пропускають холодоагент. Після того, як кисневі дюзи отримують кисневмісний газ з-поза меж плавильного газифікатора, цей кисневмісний газ у вигляді живильного потоку проходить через живильний кисневий канал 4 кисневої дюзи, перш ніж він крізь обидва відгалужені від живильного каналу 4 випускні кисневі канали 5а, 5б та їх випускні отвори 6а, 6б входить у стаціонарний шар. Крізь віконця 7 наглядового пристрою можна спостерігати за випускними кисневими каналами та їх випускними отворами. Такі наглядові пристрої для спостереження за функціонуванням дюз можна застосовувати при лінійно розташованих випускних кисневих каналах. Необов'язкові пристрої для вдування дрібного вугілля, які проходять крізь корпус кисневої дюзи і закінчуються поблизу випускних отворів на стороні підвідного каналу, тут не зображені. Фіг. 3а схематично зображує у фронтальному вигляді кисневу дюзу з двома випускними каналами для кисню, випускні отвори 8 та 9 яких утворюють свої власні отвори для кисневої дюзи. Кожен з цих двох випускних каналів для кисневого потоку з'єднаний з своїм власним 4 UA 98677 C2 5 10 15 20 25 живильним кисневим каналом. Випускні канали для кисневого потоку та живильні канали, що належать один до одного, мають один і той самий напрямок. При проекції на горизонтальну площину обидва напрямки випускних каналів для кисневого потоку перехрещуються. Перевага цієї форми виконання полягає в автономному регулюванні газового потоку через кожний випускний отвір 8 та 9. Фіг. 3b зображує поздовжній переріз кисневої дюзи за фіг. 3а з охолоджувальними каналами 10 для охолодження корпусу та вершини кисневої дюзи. Фіг. 4а показує фронтальний вид кисневої дюзи, в якій випускні отвори 11, 12, 13, 14 випускних каналів для кисневого потоку розташовані всередині отвору 15 кисневої дюзи. Отвір кисневої дюзи має форму шліца і розташований горизонтально. Фіг. 4b показує в плані переріз вздовж лінії A-A' кисневої дюзи, зображеної на фіг. 4а. Чотири випускні канали 19, 20, 21, 22 для кисневого потоку обмежені трьома спрямовуючими щитками 16, 17, 18. Газові струмені виходять із них в різних напрямках. Нижче проводиться порівняння показників плавильних газифікаторів з різною продуктивністю плавлення: -при цьому застосовані величини мають таке значення: - абсолютна продуктивність плавлення (тон/день). Ця величина показує кількість чавуну, що виробляється щоденно у звичайному режимі; 2 - питома навантажуваність печі (тон/м /день). Це означає абсолютну продуктивність плавлення чавуну на один квадратний метр пічної поверхні плавильного газифікатора. Ця величина характеризує інтенсивність енергії плавильно-відновлювальної установки; - продуктивність плавлення окремого підвідного каналу (тон/день). Ця величина показує продуктивність плавлення чавуну окремого підвідного каналу. Доцільні умови виникають, коли показники продуктивності плавлення окремого підвідного каналу приблизно відповідають показникам питомої навантажуваності печі. Прикладами для плавильних газифікаторів з традиційними кисневими дюзами, в яких на кожну кисневу дюзу припадає один газовий струмінь, що вводиться у стаціонарний шар, є такі: Приклад 1: плавильний газифікатор з абсолютною продуктивністю плавлення 1000 тон чавуну в день має наступні параметри: загальне число підвідних каналів 20 загальне число кисневих дюз 20 абсолютна продуктивність плавлення 1000 т/день діаметр печі 5,5 м продуктивність плавлення окремого підвідного каналу 50 т/день питома навантажуваність 2 печі 45 т/м /день 30 Приклад 2: плавильний газифікатор з абсолютною продуктивністю плавлення 2500 тон чавуну в день має наступні параметри: загальне число підвідних каналів 28 загальне число кисневих дюз 28 абсолютна продуктивність плавлення 2500 т/день діаметр печі 7,5 м продуктивність плавлення окремого підвідного каналу 89 т/день питома навантажуваність 2 печі 57 т/м /день 35 Приклад 3: Плавильний газифікатор з абсолютною продуктивністю плавлення 4000 тон чавуну в день має наступні параметри: загальне число підвідних каналів 30 загальне число кисневих дюз 30 5 UA 98677 C2 абсолютна продуктивність плавлення 4000 т/день діаметр печі 8,9 м продуктивність плавлення окремого підвідного каналу 133 т/день питома навантажуваність 2 печі 65 т/м /день Приклад 4: плавильний газифікатор з абсолютною продуктивністю плавлення 5800 тон чавуну в день має наступні параметри: загальне число підвідних каналів 34 загальне число кисневих дюз 34 абсолютна продуктивність плавлення 5800 т/день діаметр печі 10,2м продуктивність плавлення окремого підвідного каналу 171 т/день питома навантажуваність 2 печі 71 т/м /день 5 10 15 20 25 30 Як видно із прикладів, продуктивність плавлення окремого підвідного каналу є непропорційно високою відносно питомої навантаженості печі. Вища продуктивність плавлення спричиняє вищу потребу в енергії, яка досягається підвищеним заміщенням вуглецю киснем. Пропорційно з підвищенням введеної кількості кисню зростає і кількість газифікуючого газу монооксиду вуглецю. Зростання кількості газу викликає все інтенсивніше утворення псевдозріджених зон над підвідними каналами, що негативно впливає на стабільність обміну матеріалів та енергії в плавильному газифікаторі. Щоб забезпечити сприятливі умови, показані в прикладах 1 та 2, також і для більших блоків, слід було б передбачати більше кисневих дюз, ніж це є можливим для сучасних установок з огляду стабільності. Згідно з винаходом замість кисневих дюз, із яких виходить лише один газовий струмінь, встановлюють такі, із яких в стаціонарний шар вводяться два газові струмені. Таким чином можна знизити енергію, яка вивільняється внаслідок перетворення кисневмісного газу матеріалом з вмістом вуглецю на кожний введений струмінь. Одночасно витрати енергії рівномірніше розподіляються по периферії плавильного газифікатора. Приклади з кисневими дюзами згідно з винаходом: Приклад 5: плавильний газифікатор з абсолютною продуктивністю плавлення 2500 тон чавуну на день. При доброму розподілі шихти кисневі дюзи згідно з винаходом не є обов'язковими для забезпечення добрих умов у стаціонарному шарі, але при несприятливому вихідному матеріалі доцільним є 50 %-ве збільшення введених газових струменів з 28 до 42. Цього можна досягти шляхом поперемінного розміщення традиційних та запропонованих даним винаходом кисневих дюз: загальна кількість кисневих дюз 28 загальна кількість підвідних каналів 42 В результаті отримані наступні показники: продуктивність плавлення окремого підвідного каналу 59 т/день питома навантажуваність 2 печі 57 т/м /день В результаті цих заходів обидва показники знову є взаємно узгодженими. Приклад 6: плавильний газифікатор з абсолютною продуктивністю плавлення 4000 тон чавуну на день. 6 UA 98677 C2 5 10 У цьому випадку при застосуванні традиційних кисневих дюз відхилення показників продуктивності плавлення окремого підвідного каналу та питомої навантажуваності печі дуже різняться, наприклад становлять 133 та 65. Тут треба намагатися подвоїти кількість підвідних каналів. Цього досягають виключно шляхом застосування кисневих дюз згідно з винаходом, із кожної з яких в стаціонарний шар виходять по два газові струмені. загальна кількість кисневих дюз 30 загальна кількість підвідних каналів 60 В результаті отримані наступні показники: продуктивність плавлення окремого підвідного каналу 67 т/день питома навантажуваність 2 печі 65 т/м /день В результаті цих заходів обидва показники знову є взаємно узгодженими. Ще одна перевага кисневих дюз згідно з винаходом полягає в тому, що ними можна доустаткувати наявні установки для плавильної газифікації не змінюючи сам плавильний газифікатор. Перелік позиційних позначень 1,1а, 1b, 1с 2а, 2б 3 4 5а, 5б 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 киснева дюза підвідний канал охолоджувальний канал живильний кисневий канал випускний канал для кисневого потоку випускний отвір наглядові віконця випускний отвір випускний отвір охолоджувальний канал випускний отвір випускний отвір випускний отвір випускний отвір отвір кисневої дюзи спрямовуючий щиток спрямовуючий щиток спрямовуючий щиток випускний канал для кисневого потоку випускний канал для кисневого потоку випускний канал для кисневого потоку випускний канал для кисневого потоку ФОРМУЛА ВИНАХОДУ 15 20 1. Спосіб виготовлення та плавлення чавуну або продуктів-попередників сталі у плавильному газифікаторі, в стаціонарному шарі при подачі оксиду заліза або попередньо відновленого заліза або його сумішей, а також вуглецевмісного матеріалу за умови газифікації цього вуглецевмісного матеріалу за допомогою введеного крізь принаймні одну кисневу дюзу живильного потоку кисневмісного газу, який відрізняється тим, що кисневмісний газ вводять у стаціонарний шар плавильного газифікатора при наявності принаймні одної кисневої дюзи 7 UA 98677 C2 5 10 15 20 25 30 35 40 45 принаймні двома газовими струменями, причому напрямки потоку сусідніх газових струменів утворюють відносно один одного кут від 5° до 15°. 2. Спосіб за п. 1, який відрізняється тим, що із одного живильного потоку кисневмісного газу виводять принаймні два газові струмені. 3. Спосіб за п. 1, який відрізняється тим, що принаймні два газові струмені виводять із власного живильного потоку кисневмісного газу. 4. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що із одного отвору кисневої дюзи виводять газові струмені з різним напрямком потоку. 5. Спосіб за будь-яким з пп. 1-3, який відрізняється тим, що кожний газовий струмінь виводять із свого власного отвору кисневої дюзи. 6. Спосіб за будь-яким з пп. 1-5, який відрізняється тим, що при застосуванні більше ніж двох газових струменів ці газові струмені мають різні діаметри. 7. Спосіб за будь-яким з пп. 1-6, який відрізняється тим, що здійснюють регулювання кількості та тиску кожного живильного потоку кисневмісного газу. 8. Спосіб за будь-яким з пп. 1-7, який відрізняється тим, що як вуглецевмісний матеріал використовують дрібне вугілля, яке вдувають через кисневі дюзи у стаціонарний шар. 9. Спосіб за будь-яким з пп. 1-8, який відрізняється тим, що за роботою кисневих дюз ведуть спостереження крізь наглядові віконця. 10. Киснева дюза для подачі кисневмісного газу в стаціонарний шар плавильного газифікатора або газифікатора вугілля, яка відрізняється тим, що вона має принаймні один живильний кисневий канал і принаймні два випускні канали для газового потоку з випускними отворами, причому кожен із випускних каналів для газового потоку з'єднано принаймні з одним живильним кисневим каналом, причому центральні осі тих частин випускних каналів для газового потоку, що закінчуються випускними отворами, утворюють між собою кут від 5° до 15°. 11. Киснева дюза за п. 10, яка відрізняється тим, що принаймні два випускні канали для газового потоку з'єднано з одним і тим самим живильним кисневим каналом. 12. Киснева дюза за п. 10, яка відрізняється тим, що кожний випускний канал для газового потоку з'єднано зі своїм власним живильним кисневим каналом. 13. Киснева дюза за будь-яким з пп. 10-12, яка відрізняється тим, що випускні отвори каналів для випускання кисневмісних газових потоків розташовані всередині єдиного отвору кисневої дюзи. 14. Киснева дюза за будь-яким з пп. 10-12, яка відрізняється тим, що кожний випускний отвір каналу для випускання кисневмісних газових потоків виконаний з можливістю утворення свого власного отвору кисневої дюзи. 15. Киснева дюза за будь-яким з пп. 10-12, яка відрізняється тим, що кількість випускних каналів кисневмісних газових потоків більше двох, а діаметри окремих випускних отворів є різними. 16. Киснева дюза за п. 14 або 15, яка відрізняється тим, що відстань між периферіями сусідніх випускних отворів до трьох разів перевищує діаметр одного із випускних отворів. 17. Киснева дюза за будь-яким з пп. 10-16, яка відрізняється тим, що кожний живильний кисневий канал устаткований пристроєм для регулювання тиску та кількості введеного кисневмісного газу. 18. Киснева дюза за будь-яким з пп. 10-17, яка відрізняється тим, що вона має наглядовий пристрій для спостереження за випускними каналами кисневмісного газового потоку та їх випускними отворами. 19. Киснева дюза за будь-яким з пп. 10-18, яка відрізняється тим, що додатково вона має пристрій для вдування дрібного вугілля. 8 UA 98677 C2 9 UA 98677 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod the production and melting of liquid pig iron or liquid steel intermediate products in a melt-down gasifier and an oxygen nozzle

Автори англійськоюKepplinger, Leopold, Werner

Назва патенту російськоюСпособ производства и плавления чугуна или продуктов-предшественников стали в плавильном газификаторе и кислородная дюза

Автори російськоюКепплингер Леопольд Вернер

МПК / Мітки

МПК: C21B 13/00, C21B 5/00, F27D 3/16, F27B 1/16

Мітки: сталі, спосіб, дюза, плавильному, продуктів-попередників, чавуну, плавлення, газифікаторі, киснева, виготовлення

Код посилання

<a href="https://ua.patents.su/12-98677-sposib-vigotovlennya-ta-plavlennya-chavunu-abo-produktiv-poperednikiv-stali-u-plavilnomu-gazifikatori-ta-kisneva-dyuza.html" target="_blank" rel="follow" title="База патентів України">Спосіб виготовлення та плавлення чавуну або продуктів-попередників сталі у плавильному газифікаторі та киснева дюза</a>

Попередній патент: Композиція зиботентану, що містить маніт та мікрокристалічну целюлозу

Наступний патент: Спосіб та пристрій для захищеної факсимільної передачі

Випадковий патент: Виконавчий орган очисного комбайна