Гарячекатаний сталевий лист або деталь, спосіб їх виготовлення та застосування, зварене з’єднання із сталевого листа або деталі

Формула / Реферат

1. Гарячекатаний сталевий лист або деталь з міцністю, яка перевищує 800 МПа, з видовженням при розриві, яке перевищує 10 %, із сталі, яка має наступний склад, мас. %:

0,050 ≤ С ≤ 0,090

1 ≤ Мn ≤ 2

0,015 ≤ Аl ≤ 0,050

0,1 ≤ S ≤ 0,3

0,10 ≤ Mo ≤ 0,40

S ≤ 0,010

Р ≤ 0,025

0,003 ≤ N ≤ 0,009

0,12 ≤ V ≤ 0,22,

решту складає залізо і домішки, поява яких є неминучою при виплавлянні, при цьому мікроструктура поверхневої частини сталевого листа або сталевої деталі щонайменше на 80 об. % складається з верхнього бейніту і решта складається з нижнього бейніту, мартенситу і залишкового аустеніту, причому загальний вміст мартенситу і залишкового аустеніту є меншим від 5 об. %.

2. Сталевий лист або деталь за п. 1, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %:

0,050 ≤ С ≤ 0,070

3. Сталевий лист або деталь за п. 1, які відрізняються тим, що вказана сталь у своєму складі містить, мас. %:

0,070 ≤ С ≤ 0,090.

4. Сталевий лист або деталь за будь-яким з пп. 1-3, які відрізняються тим, що вказана сталь у своєму складі містить, мас. %:

1,4 ≤ Мn ≤ 1,8.

5. Сталевий лист або деталь за будь-яким з пп. 1-4, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %:

0,020 ≤ Al ≤ 0,040.

6. Сталевий лист або деталь за будь-яким з пп. 1-5, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %:

0,12 ≤ V ≤ 0,16.

7. Сталевий лист або деталь за будь-яким з пп. 1-6, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %:

0,18 ≤ Мо ≤ 0,30.

8. Сталевий лист або деталь за будь-яким з пп. 1-7, які відрізняються тим, що вказана сталь в своєму складі додатково містить, мас. %:

Ті ≤ 0,005

Nb ≤ 0,020.

9. Сталевий лист або деталь за будь-яким з пп. 1-8, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %:

Nb ≤ 0,005.

10. Сталевий лист або деталь за будь-яким з пп. 1-9, які відрізняються тим, що склад зазначеної сталі додатково містить, мас. %:

Сr ≤ 0,45,

переважно 0,20 ≤ Сr ≤ 0,45.

11. Сталевий лист або деталь за будь-яким з пп. 1-10, які відрізняються тим, що на вказаний лист або деталь нанесено покриття на основі цинку або на основі алюмінію.

12. Сталева деталь зі складом і мікроструктурою за будь-яким з пп. 1-10, яка відрізняється тим, що вона отримана способом, який передбачає нагрівання до температури Т, яка знаходиться в межах від 400 до 690 °С, гарячим штампуванням в температурній області від 350 до Т–20 °С, з подальшим охолоджуванням до температури навколишнього середовища.

13. Зварене з'єднання, виконане із сталевого листа або деталі, яке відрізняється тим, що воно отримане зварюванням за допомогою пучка з високою щільністю енергії одного листа або деталі за будь-яким з пп. 1-12.

14. Спосіб виготовлення гарячекатаного сталевого листа або деталі міцністю, яка перевищує 800 МПа, з видовженням при розриві, яке перевищує 10 %, відповідно до якого:

- створюють сталь зі складом, зазначеним в будь-якому з пп. 1-10;

- з цієї сталі відливають напівфабрикат;

- вказаний напівфабрикат доводять до температури, яка перевищує 1150 °С;

- вказаний напівфабрикат піддають гарячому прокатуванню до температури TFL в діапазоні температур, в якому мікроструктура сталі є повністю аустенітною, з отриманням листа; потім

- вказаний лист охолоджують із швидкістю охолоджування VR від 75 до 200 °С/с; потім

- вказаний лист змотують в рулон за температури Тbob від 500 до 600 °С.

15. Спосіб виготовлення гарячекатаного сталевого листа за п. 14, який відрізняється тим, що температура кінця прокатування TFL знаходиться в межах від 870 до 930 °С.

16. Спосіб виготовлення гарячекатаного сталевого листа за п. 14 або 15, який відрізняється тим, що швидкість охолоджування VR знаходиться в межах від 80 до 150 °С/с.

17. Спосіб виготовлення сталевого листа, в якому лист, виготовлений за будь-яким з пп. 14-16, протравлюють, після чого покривають цинком або цинковим сплавом, або алюмінієм, або алюмінієвим сплавом.

18. Спосіб виготовлення сталевого листа за п. 17, який відрізняється тим, що після протравлювання лист піддають дресируванню.

19. Спосіб виготовлення сталевого листа за п. 17 або 18, який відрізняється тим, що нанесення покриття проводять в безперервному режимі способом гарячого занурення.

20. Спосіб виготовлення деталі шляхом гарячого штампування, який відрізняється тим, що:

- забезпечують сталевий лист за будь-яким з пп. 1-11 або виготовлений способом за будь-яким з пп. 14-18; потім

- вказаний лист розрізають для отримання листової заготовки; потім

- вказану листову заготовку нагрівають частково або повністю до температури Т, яка знаходиться в межах від 400 до 690 °С, яку підтримують протягом менше 15 хвилин для отримання нагрітої листової заготовки; потім

- проводять штампування вказаної листової заготовки, нагрітої до температури від 350 до Т–20 °С, для отримання деталі; потім

- вказану деталь охолоджують до температури навколишнього середовища із швидкістю V'R.

21. Спосіб виготовлення за п. 20, який відрізняється тим, що швидкість V'R складає від 25 до 100 °С/с.

22. Застосування гарячекатаного сталевого листа за будь-яким з пп. 1-11 або виготовленого способом за будь-яким з пп. 14-19 для виготовлення конструктивних деталей або підсилювальних елементів в автомобільній промисловості.

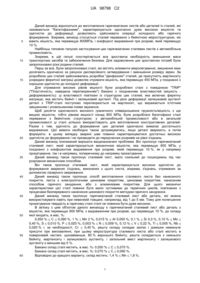

Текст

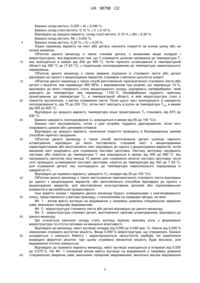

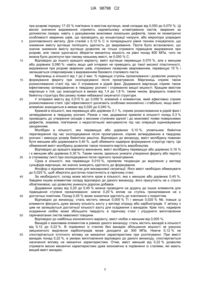

Реферат: Об'єктом даного винаходу є гарячекатаний сталевий лист або деталь з міцністю, яка перевищує 800 МПа, з видовженням при розриві, що перевищує 10%, із сталі, до складу якої входять, в мас. %: 0,050 С 0,090, 1 Μn 2, 0,015 Αl 0,050, 0,1 Si 0,3, 0,10 Mo 0,40, S 0,010, Ρ 0,025, 0,003 N 0,009, 0,12 V 0,22, Ті 0,005, Nb 0,020 і, необов'язково, Cr 0,45, решта залізо і домішки, поява яких при виплавлянні є неминучою, при цьому мікроструктура сталевого листа або сталі містить в поверхневій частині щонайменше 80 об. % верхнього бейніту, і можливе доповнення складається з нижнього бейніту, мартенситу і залишкового аустеніту, при цьому загальний вміст мартенситу і залишкового аустеніту є меншим від 5 об. %. UA 98798 C2 (12) UA 98798 C2 UA 98798 C2 5 10 15 20 25 30 35 40 45 50 55 60 Даний винахід відноситься до виготовлення гарячекатаних листів або деталей із сталей, які називаються "багатофазними", характеризуються одночасно дуже високою міцністю та здатністю до деформації, дозволяють здійснювати операції холодного або гарячого формування. Зокрема, винахід стосується сталей переважно з бейнітною мікроструктурою, які мають міцність, яка перевищує 800МПа, і коефіцієнт видовження при розриві, який перевищує 10 %. Найбільш типовою галуззю застосування цих гарячекатаних сталевих листів є автомобільна промисловість. Зокрема, в цій галузі спостерігається все зростаюча необхідність зменшення маси транспортних засобів та забезпечення безпеки. Для задоволення цих зростаючих потреб були запропоновані різні родини сталей. Перш за все, були запропоновані сталі, які містять елементи мікролегування, зміцнення яких досягають одночасно за рахунок дисперсійного затвердівання і зменшення розміру зерен. За розробкою цих сталей здійснювалась розробка "двофазних" сталей, де присутність мартенситу усередині феритної матриці дозволяє отримати міцність, яка перевищує 450 МПа, у поєднанні з хорошою здатністю до холодної деформації. Для отримання високих рівнів міцності були розроблені сталі з поведінкою "TRIP" ("Пластичність, наведена перетворенням") бажано з поєднанням властивостей (міцність деформованість): ці властивості пов'язані із структурою цих сталей, яка включає феритну матрицю, яка містить бейніт і залишковий аустеніт. Під дією деформації залишковий аустеніт деталі з TRIP-сталі поступово перетворюється на мартенсит, що виражається істотним зміцненням і уповільненням появи звуження. Щоб досягти одночасного високого граничного співвідношення пружність/міцність з ще вищою міцністю, тобто рівнем міцності понад 800 МПа, були розроблені багатофазні сталі переважно з бейнітною структурою; у автомобільній промисловості або в загальній промисловості ці сталі успішно використовують для виготовлення конструктивних деталей. Разом з тим, здатність до формування цих деталей одночасно вимагає достатнього видовження. Цієї вимоги необхідно також дотримуватись, якщо деталі зварюють, а потім формують: в цьому випадку зварені шви повинні характеризуватися достатньо високою здатністю до формування і не призводити до передчасних розривів на рівні з'єднань. Даний винахід покликаний вирішити вищезазначені проблеми. Він пропонує гарячекатаний сталевий лист, який характеризується механічною міцністю, яка перевищує 800 МПа, у поєднанні з коефіцієнтом видовження при розриві, який перевищує 10 %, як у напрямку прокатування, так і в напрямку, поперечному до напрямку прокатування. Даний винахід також пропонує сталевий лист, мало схильний до пошкоджень під час розрізання механічним способом. Він також пропонує сталевий лист, який характеризується високою здатністю до формування зварених з'єднань, виконаних з цього листа, зокрема, з'єднань, отриманих за допомогою лазерного зварювання. Даний винахід також пропонує спосіб виготовлення сталевого листа без нанесеного покриття, листа з електролітичним цинковим покриттям, цинковим покриттям, нанесеним способом гарячого занурення, або з алюмінієвим покриттям. Для цього механічні характеристики цієї сталі повинні бути мало чутливими до термічних циклів, пов'язаних з процесами безперервного нанесення цинкового покриття методом гарячого занурення. Даний винахід також пропонує гарячекатаний сталевий лист або деталь, які можна використовувати навіть при невеликій товщині, наприклад, від 1 до 5 мм. Тому для полегшення прокатування твердість в гарячому стані сталі не повинна бути дуже високою. В зв'язку з цим об'єктом даного винаходу є гарячекатаний сталевий лист або деталь з міцністю, яка перевищує 800 МПа, з видовженням при розриві, що перевищує 10 %, до складу якої входять, в мас. %: 0,050 % С 0,090 %, 1 % Мn 2 %, 0,015 % Аl 0,050 %, 0,1 % Si 0,3 %, 0,10 % Mo 0,40 %, S 0,010 %, Р 0,025 %, 0,003 % N 0,009 %, 0,12 % V 0,22 %, Ті 0,005 %, Nb 0,020 % і, за необхідності, Сr 0,45 %, решту складу складає залізо і домішки неминуче присутні при виплавлянні, при цьому мікроструктура сталевого листа або сталі містить в поверхневій частині, щонайменше, 80 % верхнього бейніту, решта складається з нижнього бейніту, мартенситу і залишкового аустеніту, і загальний вміст мартенситу і залишкового аустеніту є меншим від 5 %. Бажано склад сталі містить, в мас. %: 0,050 % С 0,070 %. Бажано склад сталі містить, в мас. %: 0,070 % С 0,090 %. Відповідно до кращого варіанту, склад містить: 1,4 % Мn 1,8 %. 1 UA 98798 C2 5 10 15 20 25 30 35 40 45 50 55 60 Бажано склад містить: 0,020 Аl 0,040 %. Бажано склад сталі містить: 0,12 % V 0,16 %. Відповідно до кращого варіанту, склад сталі містить: 0,18 % Мо 0,30 %. Бажано склад містить: Nb 0,005 %. Бажано склад містить: 0,20 % Сr 0,45 %. Згідно окремому варіанту на лист або деталь наносять покриття на основі цинку або на основі алюмінію. Об'єктом даного винаходу є також сталева деталь з вказаними вище складом і мікроструктурою, яка відрізняється тим, що її отримують шляхом нагрівання до температури Т, яка знаходиться в межах від 400 до 690 °C, потім гарячого штампування в температурній області від 350 °C до (Т-20 °C), з подальшим охолоджуванням до температури навколишнього середовища. Об'єктом даного винаходу є також зварене з'єднання із сталевого листа або деталі відповідно до одного з вищезгаданих варіантів, отримане з високою щільністю енергії. Об'єктом даного винаходу є також спосіб виготовлення гарячекатаного сталевого листа або деталі з міцністю, яка перевищує 800 МПа, з видовженням при розриві, що перевищує 10 %, відповідно до якого створюють сталь вищезгаданого складу, відливають напівфабрикат, який доводять до температури, яка перевищує, 1150 °C. Напівфабрикат піддають гарячому прокатуванню до температури TFL в температурній області, в якій мікроструктура сталі є повністю аустенітною, з метою отримання листа. Після цього лист охолоджують із швидкістю охолоджування VR від 75 до 200 °C/с, потім лист змотують в рулон за температури Т bob в межах від 500 до 600 °C. Відповідно до кращого варіанту температура кінця прокатування T fl становить від 870 до 930 °C. Бажано швидкість охолоджування VR знаходиться в межах від 80 до 150 °C/с. Бажано лист протравлюють, потім, у разі потреби, піддають дресируванню, після чого покривають цинком або цинковим сплавом. Відповідно до кращого варіанту, нанесення покриття проводять в безперервному режимі способом гарячого занурення. Об'єктом даного винаходу є також спосіб виготовлення деталі шляхом гарячого штампування, відповідно до якого поставляють сталевий лист з вищезгаданими характеристиками або виготовляють лист відповідно до одного з вищезгаданих варіантів, потім вказаний лист розрізають для отримання листової заготовки. Листову заготовку нагрівають частково або повністю до температури Т, яка знаходиться в межах від 400 до 690 °C, яку підтримують протягом часу менше 15 хвилин для отримання нагрітої листової заготовки, після чого проводять штампування листової заготовки, нагрітої до температури від 350 до Т-20 °C, для отримання деталі, яку охолоджують до температури навколишнього середовища із швидкістю V'R. Відповідно до окремого варіанту, швидкість V'R складає від 25 до 100 °C/с. Об'єктом даного винаходу є також застосування гарячекатаного сталевого листа відповідно до одного з вищезгаданих варіантів, або виготовленого способом відповідно до одного з вищезгаданих варіантів, для виготовлення конструктивних деталей або підсилювальних елементів в автомобільній промисловості. Інші відмітні ознаки і переваги даного винаходу будуть очевиднішими з нижченаведеного опису, представленого у вигляді прикладу, з посиланнями на приведені фігури, на яких: Фіг. 1 - вплив вмісту вуглецю на видовження у напрямку довжини стикувальних зварених швів, виконаних лазерним зварюванням; Фіг. 2 - мікроструктура сталевого листа або деталі відповідно до даного винаходу; Фіг. 3 - мікроструктура сталевої деталі, виготовленої гарячим штампуванням, відповідно до даного винаходу. Що стосується хімічного складу сталі, вуглець відіграє важливу роль у формуванні мікроструктури та істотно впливає на механічні властивості. Відповідно до винаходу, вміст вуглецю складає від 0,050 до 0,090 мас. %. Нижче від 0,050 % неможливо отримати достатню міцність. Вище 0,090 % мікроструктура, що утворилася, бажано складається з нижнього бейніту і характеризується присутністю карбідів, які виділилися всередині феритної решітки: при цьому отримана механічна міцність буде високою, але видовження істотно знижується. Відповідно до окремого варіанту винаходу, вміст вуглецю знаходиться в інтервалі від 0,050 до 0,070 %. На Фіг. 1 показаний вплив вмісту вуглецю на видовження у напрямку довжини стикувальних зварених швів, виконаних лазерним зварюванням: виключно високе видовження 2 UA 98798 C2 5 10 15 20 25 30 35 40 45 50 55 при розриві порядку 17-23 % пов'язано із вмістом вуглецю, який складає від 0,050 до 0,070 %. Ці високі значення видовження сприяють задовільному штампуванню листів, зварених за допомогою лазера, навіть з урахуванням можливих локальних дефектів, таких як геометричні особливості зварених швів, що призводять до концентрації напруги, або мікропори усередині розплавленого металу. Для сталей з 0,12 % С із попереднього рівня техніки очікувалося, що зниження вмісту вуглецю поліпшить здатність до зварювання. Проте було встановлено, що значне зниження вмісту вуглецю дозволяє не тільки отримати підвищене видовження при розриві, але також одночасно зберегти механічну міцність на рівні понад 800 МПа, чого не можна було досягнути при такому низькому вмісті, як 0,050 % С. Відповідно до іншого кращого варіанту, вміст вуглецю перевищує 0,070 %, але є меншим або дорівнює 0,090 %: навіть якщо цей інтервал не приводить до такої високої пластичності, видовження при розриві зварених швів, отриманих лазерним зварюванням, перевищує 15 % і залишається співрозмірним з видовженням базового сталевого листа. Марганець в кількості від 1 до 2 мас. % підвищує ступінь прокалювання і дозволяє уникнути формування фериту при охолоджуванні після прокатування. Марганець сприяє також розкислюванню сталі під час її отримання в рідкій фазі. Додавання марганцю сприяє також ефективному затвердіванню в твердому розчині і отриманню вищої міцності. Кращим вмістом марганцю є той, що знаходиться в межах від 1,4 до 1,8 %: таким чином, формують повністю бейнітну структуру без ризику появи небажаної смужчатої структури. У інтервалі вмісту від 0,015 % до 0,050 % алюміній є елементом, який ефективно сприяє розкислюванню сталі. Цієї ефективності досягають особливо економічно і стабільно, якщо вміст алюмінію знаходиться в межах від 0,020 до 0,040 %. Кремній в кількості, яка перевищує або дорівнює 0,1 %, сприяє розкислюванню в рідкій фазі і затвердіванню в твердому розчині. Разом з тим, додавання кремнію в кількості понад 0,3 % призводить до утворення оксидів з високим ступенем адгезії і до можливої появи поверхневих дефектів, зокрема, пов'язаних з недостатньою змочуваністю під час операцій оцинковування зануренням. Молібден в кількості, яка перевищує або дорівнює 0,10 %, уповільнює бейнітне перетворення під час охолоджування після прокатування, сприяє затвердіванню в твердому розчині і зменшує розмір бейнітних решіток. Відповідно до винаходу, вміст молібдену повинен бути меншим або дорівнювати 0,40 %, щоб обмежити надмірне формування структур гарту. Це обмежений вміст молібдену дозволяє також понизити вартість виробництва. Відповідно до кращого варіанту виконання, вміст молібдену перевищує або дорівнює 0,18 % і є меншим або дорівнює 0,30 %. Таким чином, ідеально уникати утворення фериту або перліту в сталевому листі при охолоджуванні після гарячого прокатування. Сірка в кількості, яка перевищує 0,010 %, проявляє тенденцію до виділення у вигляді сульфідів марганцю, які значно знижують здатність до формування. Фосфор є відомим елементом для міжзернової сегрегації. Його вміст необхідно обмежувати до 0,025 %, щоб зберігати достатню пластичність в гарячому стані. За необхідності, склад може містити хром в кількості, яка є меншою або дорівнює 0,45 %. Завдяки іншим елементам складу відповідно до даного винаходу, його присутність не є строго обов'язковою, що дозволяє уникнути дорогих добавок. Додавання хрому від 0,20 до 0,45 % можна проводити на додачу до інших елементів для підвищення ступеня прокалювання: нижче 0,20 % вплив на ступінь прокалювання не є достатньо помітним. Понад 0,45 % може знизитися здатність до зчеплення з покриттям. Відповідно до винаходу, сталь містить менше 0,005 % Ті і менше 0,020 % Nb. Інакше ці елементи фіксують дуже велику кількість азоту у вигляді нітриду або карбонітридів. У зв'язку з цим не залишається достатньої кількості азоту для осадження з ванадієм. Крім того, надмірне осадження ніобію може збільшити твердість в гарячому стані і утруднити виготовлення гарячекатаних листів невеликої товщини. Відповідно до найбільш економічного варіанту, вміст ніобію є меншим від 0,005 %. Ванадій є важливим елементом в рамках даного винаходу: сталь містить ванадій в кількості від 0,12 до 0,22 %. В порівнянні із сталлю без ванадію збільшення міцності за рахунок зміцнюючого виділення карбонітридів може доходити до 300 МПа. Нижче 0,12 % не спостерігається істотного впливу на механічні характеристики при розтягуванні. При вмісті ванадію понад 0,22 %, в умовах виготовлення відповідно до даного винаходу, спостерігається насичення впливу на механічні характеристики. Отже, вміст менший від 0,22 % дозволяє отримати високі механічні характеристики дуже економічно в порівнянні із сталями, які мають вищий вміст ванадію. 3 UA 98798 C2 5 10 15 20 25 30 35 40 45 50 55 60 При вмісті ванадію від 0,13 до 0,15 % спостерігається ефективне подрібнення мікроструктури і настільки ж ефективне структурне зміцнення. Відповідно до винаходу, вміст азоту перевищує або дорівнює 0,003 %, щоб отримати виділення карбонітридів ванадію в достатній кількості. Проте вміст азоту вибирають меншим або рівним 0,009 %, щоб уникнути присутності азоту в твердому розчині або утворення карбонітридів більшого розміру, які можуть понизити пластичність. Решту складу утворюють домішки, неминучі при виплавлянні, наприклад, такі як Sb, Sn, As. Мікроструктура сталевого листа або деталі відповідно до даного винаходу полягає: - щонайменше, на 80 % з верхнього бейніту, причому ця структура утворена решітками бейнітного фериту і карбідами, які знаходяться між цими решітками, осадження яких відбувається під час бейнітного перетворення. Ця матриця характеризується підвищеними властивостями міцності у поєднанні з високою пластичністю. Бажано мікроструктура містить, щонайменше, 90 % верхнього бейніту: в цьому випадку макроструктура є дуже гомогенною і дозволяє уникнути локального зосередження деформацій. Як можливе доповнення структура містить: - нижній бейніт, в якому виділення карбідів відбувається усередині решіток; в порівнянні з верхнім бейнітом нижній бейніт характеризується трохи більш високою міцністю, та зате меншою пластичністю. У разі потреби, структура містить мартенсит. Цей мартенсит часто пов'язаний із залишковим аустенітом у вигляді сполук "М-А" (мартенсит - залишковий аустеніт). Загальний вміст мартенситу і залишкового аустеніту необхідно обмежити значенням 5 %, щоб не знижувати пластичність. Вищезгадані значення процентного вмісту структур відповідають поверхневим долям, які можна визначити на розрізах відшліфованої і протравленої поверхні. Таким чином, мікроструктура не містить первинного або доевтектоїдного фериту: при цьому вона характеризується великою однорідністю, оскільки відхилення механічних властивостей між матрицею (верхній бейніт) та іншими можливими структурними складовими (нижній бейніт і мартенсит) є незначним. При механічній дії деформації розподіляються рівномірно. На рівні меж розділу між структурними складовими не відбувається скупчення дислокацій, і ризик передчасного пошкодження усувається на відміну від того, який спостерігається в структурах, які містять значну кількість первинного фериту, який є фазою з дуже низькою межею текучості, або мартенситу з дуже високим рівнем міцності. Таким чином, сталевий лист відповідно до даного винаходу характеризується специфічною здатністю до деяких критичних видів деформації, таких як розширення отворів, механічна обробка обрізаних країв, згинання. Спосіб виготовлення гарячекатаного сталевого листа або деталі відповідно до даного винаходу здійснюють таким чином: - поставляють сталь з складом відповідно до даного винаходу, потім з цієї сталі проводять відливання напівфабрикату. Це відливання можна здійснювати злитками або в безперервному режимі у вигляді слябів завтовшки порядка 200 мм. Можна також проводити відливання у вигляді тонких слябів в декілька десятків міліметрів товщини або тонких смуг, які отримуються між сталевими валками з протилежним обертанням. Відлиті напівфабрикати спочатку нагрівають до температури, яка перевищує 1150 °C, щоб в будь-якій точці отримати температуру, яка сприяє значним деформаціям, яким піддаватиметься сталь під час прокатування. Природно, у разі прямого відливання тонких слябів або тонких смуг між валками з протилежним обертанням етап гарячого прокатування цих напівфабрикатів, який починається за температури вищої за 1150 °C, можна проводити безпосередньо після відливання, і в цьому випадку немає необхідності в проміжному етапі нагрівання. Гаряче прокатування напівфабрикату здійснюють в температурній області, в якій структура сталі є повністю аустенітного до температури кінця прокатування T FL. Бажано температура TFL знаходиться в межах від 870 до 930 °C, щоб отримати розмір зерна, який би сприяв подальшому бейнітному перетворенню. Після цього здійснюють охолоджування із швидкістю VR, яка складає від 75 до 200 °C/с: мінімальна швидкість 75 °C/с дозволяє уникнути утворення доевтектоїдного фериту і перліту, тоді як швидкість VR, яка є меншою або дорівнює 200 °C/с дозволяє уникнути надмірного утворення мартенситу. У оптимальному варіанті швидкість VR знаходиться в межах від 80 до 150 °C/с: мінімальна швидкість в 80 °C/с приводить до утворення верхнього бейніту з дуже невеликим розміром решіток у поєднанні з відмінними механічними властивостями. Швидкість менша від 150 °C/с дозволяє уникнути, власне кажучи, утворення мартенситу. 4 UA 98798 C2 5 10 15 20 25 30 35 40 45 50 55 Діапазон швидкості охолоджування відповідно до даного винаходу можна регулювати за допомогою розпилення води або суміші повітря-вода залежно від товщини листа на виході чистового прокатного стану. Після цієї фази швидкого охолоджування гарячекатаний лист змотують в рулон за температури Тbob від 500 до 600 °C. Під час цієї фази намотування відбувається бейнітне перетворення; таким чином, уникають утворення доевтектоідного фериту або перліту внаслідок дуже високої температури намотування, а також утворення структурних складових гарту, який міг би відбуватися за дуже низької температури намотування. Крім того, виділення карбонітридів, що відбувається в цьому температурному діапазоні, дозволяє отримати додаткове зміцнення. Лист можна використовувати без покриття або з покриттям. У останньому випадку покриттям може бути, наприклад, покриттям на основі цинку або алюмінію. Залежно від передбаченого призначення листа після прокату, його протравлюють відомим способом, щоб отримати багатство поверхні, яке б сприяло подальшому нанесенню покриття. Щоб згладити сходинку, яка спостерігається під час механічного випробування на розтягування, лист можна піддати незначній холодній деформації, зазвичай меншій від 1 % ("дресирування"). Після цього лист покривають цинком або сплавом на основі цинку, наприклад, шляхом електролітичного оцинковування або безперервного оцинковування гарячим зануренням. У останньому випадку було встановлено, що особлива мікроструктура сталі, яка бажано складається з верхнього бейніту, мало чутлива до термічних умов подальшої обробки оцинковуванням, тому механічні характеристики листів з покриттям, нанесеним в ході безперервного процесу, відрізняються великою стабільністю навіть у разі непередбачених змін цих умов. Таким чином, оцинкований лист має механічні характеристики, дуже схожі з характеристиками листа без покриття. Після цього за допомогою відомих способів листи розрізають для отримання листових заготовок, призначених для формування. Автори винаходу встановили також, що можна використовувати переваги мікроструктури відповідно до даного винаходу для виконання штампованих деталей, бажано, відповідно до наступного способу. Спочатку вищезгадані листові заготовки нагрівають до температури Т, яка знаходиться в межах від 400 до 690 °C. Тривалість витримування за цієї температури може досягати 15 хвилин без ризику зниження міцності Rm кінцевої деталі нижче 800 МПа. Температура нагрівання повинна перевищувати 400 °C, щоб достатньою мірою понизити межу текучості сталі і забезпечити подальше штампування без застосування значних зусиль і щоб пружне відновлення форми штампованої деталі теж було мінімальним, що дозволяє здійснювати виготовлення деталі з хорошою геометричною точністю. Цю температуру обмежують межею 690 °C, щоб, з одного боку, уникнути часткового перетворення на аустеніт при нагріванні, що може привести до утворення структурних складових гарту при охолоджуванні, і, з іншого боку, уникнути розм'якшення матриці, яке може призвести до міцності, меншої від 800 МПа, на штампованій деталі. Після цього здійснюють штампування нагрітих листових заготовок в температурному діапазоні від 350 °C до (Т-20 °C) для формування деталі, яку охолоджують до температури навколишнього середовища. Таким чином, здійснюють "гаряче" штампування з наступними ефектами. Знижується напруга текучості сталі. Це дозволяє використовувати менш потужні штампувальні преси і/або отримувати деталі, складніші у виготовленні, ніж при холодному штампуванні. Температурний діапазон гарячого штампування враховує невелике зниження температури, коли листову заготовку витягують з печі і переміщають на штампувальний прес: за температури нагрівання Т °С, штампування можна починати затемператури (Т-20 °C). "Разом з тим, температура штампування повинна перевищувати 350 °C, щоб обмежити відновлення форми після пружної деформації і рівень залишкової напруги на кінцевій деталі. В порівнянні з холодним штампуванням це зниження пружного відновлення форми дозволяє отримувати деталі з кращим кінцевим геометричним допуском. Несподівано було виявлено, що особлива мікроструктура сталей відповідно до даного винаходу характеризується високою стабільністю механічних властивостей (міцність, видовження) під час гарячого штампування: дійсно, зміни температури штампування або швидкості охолоджування після штампування не приводять до значної зміни мікроструктури і виділень, таких як карбонітриди. 5 UA 98798 C2 5 10 15 В межах умов запропонованих у даному винаході несподівана зміна або флуктуація параметрів нагрівання (температура або час витримування) або охолоджування (більш менш ідеальний контакт деталі з інструментом) не призводять до відбраковування отриманих деталей. Під час нагрівання і гарячого штампування зміна сполук М-А, якщо це необхідно, присутніх в незначній первинній кількості, не супроводжується погіршенням механічних властивостей. Наприклад, не відзначають негативного впливу, пов'язаного з дестабілізацією залишкового аустеніту. Мікроструктура після гарячого штампування є дуже близькою до мікроструктури до штампування. Таким чином, якщо нагрівають і піддають гарячому штампуванню не всю листову заготовку, а тільки її частину (при цьому частину, призначену для штампування, нагрівають локально за допомогою відповідного засобу, наприклад, шляхом індукційного нагрівання), мікроструктура і властивості кінцевої деталі будуть однорідними в її різних частинах. Приклад 1: Отримали сталі, склад яких представлений в нижченаведеній таблиці в масових відсотках. Окрім сталі l-1, яка використовувалася для виготовлення листів відповідно до даного винаходу, для порівняння вказаний також склад сталей R-1 і R-2, які були використані для виготовлення контрольних листів. Таблиця 1 Склади сталей (мас. %) Сталь l-1 l2 R1 R2 С (%) Мn (%) 0,070 1,604 0,072 1,592 0,125 1,670 0,102 1,680 Si (%) 0,218 0,204 0,205 0,204 Аl (%) 0,028 0,031 0,030 0,023 Р (%) Мо (%) 0,014 0,313 0,024 0,200 0,025 0,307 0,028 0,315 S (%) 0,002 0,003 0,002 0,002 Сr (%) 0,400 0,414 0,414 0,408 N (%) 0,006 0,006 0,004 0,007 V (%) 0,150 0,211 0,105 0,205 Nb (%) 0,017 І = відповідно до винаходу. R = контрольна. Підкреслені значення: не відповідають винаходу 20 Напівфабрикати, склад яких відповідає вищезгаданому, були нагріті до 1220 °C і піддані гарячому прокатуванню до товщини 2,3 мм в діапазоні температур, в якому структура є повністю аустенітною. Умови виготовлення цих сталей (температура кінця прокатування T FL, швидкість охолоджування VR, температура намотування Тbob) вказані в таблиці 2. 25 Таблиця 2 Умови виготовлення Сталь l1 l2 R1 R2 TFL (°C) 910 875 880 885 VR (°C/c) 80 80 80 100 Тbob (°С) 520 600 520 450 Підкреслені значення: не відповідають винаходу Досягнуті механічні властивості розтягування (межа пружності Re, міцність Rm, видовження при розриві А) приведені в нижченаведеній таблиці 3. 6 UA 98798 C2 Таблиця 3 Механічні характеристики (у напрямку прокатування) Сталь l1 l2 R1 R2 Rm (MПa) 880 831 835 927 Re (Mna) 820 767 740 870 Видовження при розриві А (%) 11 16 8 7,5 Підкреслені значення: не відповідають винаходу 5 10 15 20 25 30 35 Високі значення механічних характеристик отримані як у напрямку прокатування, так і в напрямку, поперечному до напрямку прокатування для сталей запропонованих даним винаходом. Мікроструктура сталі II, показана на Фіг. 2, містить більше 80 % верхнього бейніту, решту складають нижній бейніт і сполуки М-А. Загальний вміст мартенситу і залишкового аустеніту є нижчим від 5 %. Розмір старих аустенітних зерен і ґратчастих бейнітних блоків складає приблизно 10 мікрометрів. Обмеження розміру ґратчастих блоків і сильна дезорієнтація між суміжними блоками сприяє високому опору до поширення можливих мікротріщин. Завдяки невеликій різниці твердості між різними складовими мікроструктури, сталь виявляється мало чутливою до пошкодження під час різання механічним способом. Сталевий лист R1, який характеризується дуже високим вмістом вуглецю і дуже низьким вмістом ванадію, характеризується недостатнім видовженням при розриві. Сталь R2 характеризується дуже високим вмістом вуглецю і фосфору, температура її намотування є також дуже низькою. Отже, її видовження при розриві є істотно нижчим від 10 %. Зварені шви були виконані лазерним зварюванням за наступних умов: потужність: 4,5 кВт, швидкість зварювання 2,5 м/хв. Видовження уздовж зварених швів сталі l-1 складає 17 %, тоді як воно дорівнює 10 і 13 % відповідно для сталей R-1 і R-2. Ці значення створюють труднощі, зокрема, для сталі R1 під час штампування в зоні зварених швів. Сталеві листи II відповідно до даного винаходу були оцинковані за наступних умов: після нагрівання до 680 °C листи були охолоджені до 455 °C, потім на них було нанесене покриття шляхом занурення у ванні Zn за цій температури, і, нарешті, вони були охолоджені до температури навколишнього середовища. Оцинковані листи мають наступні механічні характеристики: Re=824 МПа, Rm=879 МПа, А= 12 %. Ці властивості є практично ідентичними до властивостей листів без покриття, тобто мікроструктура сталей відповідно до даного винаходу є дуже стійкою по відношенню до термічних циклів оцинковування. Приклад 2: Сталевий лист l-1, виготовлений з параметрами, вказаними в таблиці 2 для цієї сталі, розрізали для отримання листових заготовок. Після нагрівання до температур Т 400° або 690 °C з витримуванням за цих температур протягом 7 або 10 хвилин і гарячого штампування за температур відповідно 350 °C або 640 °C отримані деталі були охолоджені із швидкістю V'R, яка дорівнює 25 °C/с або 100 °C/с, до температури навколишнього середовища. Швидкість V'R позначає середню швидкість охолоджування від температури Т до температури навколишнього середовища. Механічна міцність Rm отриманих деталей вказана в таблиці 4: Таблиця 4 Міцність Rm, отримана після гарячого штампування за різних умов Нагрівання: 400 °С – 7 хвилин Нагрівання: 400 °С – 10 хвилин Нагрівання: 690 °С – 10 хвилин 40 Охолоджування 25 °C/с 880 МПа 875 МПа 810 МПа Охолоджування 100 °C/с 875 МПа 885 МПа 810 МПа Деталі, отримані штампуванням за умов запропонованих у даному винаході, характеризуються, таким чином, дуже низькою чутливістю до зміни умов виробництва: після нагрівання до 400 °C кінцева міцність міняється мало (10 МПа) при зміні тривалості нагрівання і/або швидкості охолоджування. 7 UA 98798 C2 5 10 Навіть при нагріванні до 690 °C міцність отриманої деталі перевищує 800 МПа. Спостерігається слабке виділення карбонітридів по відношенню до первинної мікроструктури. Структура залишається практично ідентичною до структури листа, який не пройшов гарячого штампування, як показано на Фіг. 3 для деталі, нагрітої до 400 °C протягом 7 хвилин, потім підданої штампуванню при 380 С. Таким чином, винахід забезпечує виготовлення сталевих листів або деталей з бейнітною матрицею без надмірного додавання дорогих елементів. Вони поєднують в собі високу міцність і підвищену пластичність. Сталеві листи запропоновані даним винаходом успішно застосовують для виготовлення конструктивних деталей або підсилювальних елементів в автомобільній промисловості і в загальній промисловості. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 60 1. Гарячекатаний сталевий лист або деталь з міцністю, яка перевищує 800 МПа, з видовженням при розриві, яке перевищує 10 %, із сталі, яка має наступний склад, мас. %: 0,050 ≤ С ≤ 0,090 1 ≤ Мn ≤ 2 0,015 ≤ Аl ≤ 0,050 0,1 ≤ S ≤ 0,3 0,10 ≤ Mo ≤ 0,40 S ≤ 0,010 Р ≤ 0,025 0,003 ≤ N ≤ 0,009 0,12 ≤ V ≤ 0,22, решту складає залізо і домішки, поява яких є неминучою при виплавлянні, при цьому мікроструктура поверхневої частини сталевого листа або сталевої деталі щонайменше на 80 об. % складається з верхнього бейніту і решта складається з нижнього бейніту, мартенситу і залишкового аустеніту, причому загальний вміст мартенситу і залишкового аустеніту є меншим від 5 об. %. 2. Сталевий лист або деталь за п. 1, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %: 0,050 ≤ С ≤ 0,070 3. Сталевий лист або деталь за п. 1, які відрізняються тим, що вказана сталь у своєму складі містить, мас. %: 0,070 ≤ С ≤ 0,090. 4. Сталевий лист або деталь за будь-яким з пп. 1-3, які відрізняються тим, що вказана сталь у своєму складі містить, мас. %: 1,4 ≤ Мn ≤ 1,8. 5. Сталевий лист або деталь за будь-яким з пп. 1-4, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %: 0,020 ≤ Al ≤ 0,040. 6. Сталевий лист або деталь за будь-яким з пп. 1-5, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %: 0,12 ≤ V ≤ 0,16. 7. Сталевий лист або деталь за будь-яким з пп. 1-6, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %: 0,18 ≤ Мо ≤ 0,30. 8. Сталевий лист або деталь за будь-яким з пп. 1-7, які відрізняються тим, що вказана сталь в своєму складі додатково містить, мас. %: Ті ≤ 0,005 Nb ≤ 0,020. 9. Сталевий лист або деталь за будь-яким з пп. 1-8, які відрізняються тим, що вказана сталь в своєму складі містить, мас. %: Nb ≤ 0,005. 10. Сталевий лист або деталь за будь-яким з пп. 1-9, які відрізняються тим, що склад зазначеної сталі додатково містить, мас. %: Сr ≤ 0,45, переважно 0,20 ≤ Сr ≤ 0,45. 11. Сталевий лист або деталь за будь-яким з пп. 1-10, які відрізняються тим, що на вказаний лист або деталь нанесено покриття на основі цинку або на основі алюмінію. 8 UA 98798 C2 5 10 15 20 25 30 35 40 12. Сталева деталь зі складом і мікроструктурою за будь-яким з пп. 1-10, яка відрізняється тим, що вона отримана способом, який передбачає нагрівання до температури Т, яка знаходиться в межах від 400 до 690 °С, гарячим штампуванням в температурній області від 350 до Т–20 °С, з подальшим охолоджуванням до температури навколишнього середовища. 13. Зварене з'єднання, виконане із сталевого листа або деталі, яке відрізняється тим, що воно отримане зварюванням за допомогою пучка з високою щільністю енергії одного листа або деталі за будь-яким з пп. 1-12. 14. Спосіб виготовлення гарячекатаного сталевого листа або деталі міцністю, яка перевищує 800 МПа, з видовженням при розриві, яке перевищує 10 %, відповідно до якого: - створюють сталь зі складом, зазначеним в будь-якому з пп. 1-10; - з цієї сталі відливають напівфабрикат; - вказаний напівфабрикат доводять до температури, яка перевищує 1150 °С; - вказаний напівфабрикат піддають гарячому прокатуванню до температури T FL в діапазоні температур, в якому мікроструктура сталі є повністю аустенітною, з отриманням листа; потім - вказаний лист охолоджують із швидкістю охолоджування VR від 75 до 200 °С/с; потім - вказаний лист змотують в рулон за температури Т bob від 500 до 600 °С. 15. Спосіб виготовлення гарячекатаного сталевого листа за п. 14, який відрізняється тим, що температура кінця прокатування TFL знаходиться в межах від 870 до 930 °С. 16. Спосіб виготовлення гарячекатаного сталевого листа за п. 14 або 15, який відрізняється тим, що швидкість охолоджування VR знаходиться в межах від 80 до 150 °С/с. 17. Спосіб виготовлення сталевого листа, в якому лист, виготовлений за будь-яким з пп. 14-16, протравлюють, після чого покривають цинком або цинковим сплавом, або алюмінієм, або алюмінієвим сплавом. 18. Спосіб виготовлення сталевого листа за п. 17, який відрізняється тим, що після протравлювання лист піддають дресируванню. 19. Спосіб виготовлення сталевого листа за п. 17 або 18, який відрізняється тим, що нанесення покриття проводять в безперервному режимі способом гарячого занурення. 20. Спосіб виготовлення деталі шляхом гарячого штампування, який відрізняється тим, що: - забезпечують сталевий лист за будь-яким з пп. 1-11 або виготовлений способом за будь-яким з пп. 14-18; потім - вказаний лист розрізають для отримання листової заготовки; потім - вказану листову заготовку нагрівають частково або повністю до температури Т, яка знаходиться в межах від 400 до 690 °С, яку підтримують протягом менше 15 хвилин для отримання нагрітої листової заготовки; потім - проводять штампування вказаної листової заготовки, нагрітої до температури від 350 до Т–20 °С, для отримання деталі; потім - вказану деталь охолоджують до температури навколишнього середовища із швидкістю V' R. 21. Спосіб виготовлення за п. 20, який відрізняється тим, що швидкість V'R складає від 25 до 100 °С/с. 22. Застосування гарячекатаного сталевого листа за будь-яким з пп. 1-11 або виготовленого способом за будь-яким з пп. 14-19 для виготовлення конструктивних деталей або підсилювальних елементів в автомобільній промисловості. 9 UA 98798 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюHot-rolled steel sheet or part, method for their production and use, welded joints from steel sheets or parts

Автори англійськоюDrillet, Pascal, Ormston, Damien

Назва патенту російськоюГорячекатанный стальной лист или деталь, способ их изготовления и применение, сварные соединения из стальных листов или детали

Автори російськоюДрийе Паскаль, Ормстон Дамьен

МПК / Мітки

МПК: C22C 38/04, C21D 9/46, C22C 38/00

Мітки: листа, деталь, зварене, деталі, сталевого, з'єднання, виготовлення, сталевий, застосування, лист, спосіб, гарячекатаний

Код посилання

<a href="https://ua.patents.su/12-98798-garyachekatanijj-stalevijj-list-abo-detal-sposib-kh-vigotovlennya-ta-zastosuvannya-zvarene-zehdnannya-iz-stalevogo-lista-abo-detali.html" target="_blank" rel="follow" title="База патентів України">Гарячекатаний сталевий лист або деталь, спосіб їх виготовлення та застосування, зварене з’єднання із сталевого листа або деталі</a>

Попередній патент: 2-(2-оксоіндолін-3-іліден)метил-5-(2-гідрокси-3-морфолін-4-ілпропіл)-6,7-дигідро-1н-пірол[3,2-с]піридин-4(5н)-они і їх застосування як інгібіторів протеїнкінази

Наступний патент: Твердий препарат, що включає алогліптин і гідрохлорид метформіну

Випадковий патент: Спосіб радіохемотерапії недрібноклітинного раку легені