Спосіб вимірювання висоти дзеркала рідкого металу в кристалізаторі та зонд для визначення такої висоти

Номер патенту: 98880

Опубліковано: 25.06.2012

Автори: Ліфтухт Дірк, Арцбергер Маттіас, Плоциннік Уве

Формула / Реферат

1. Спосіб вимірювання висоти дзеркала рідкого металу в кристалізаторі (1) для розливання металу, при цьому для визначення висоти дзеркала металу вимірюють розподіл температури в зоні дзеркала металу по висоті кристалізатора (1), при цьому вимірювання температури здійснюють за допомогою одного або декількох вимірювальних волокон, виконаних у вигляді світловоду, і/або за допомогою щонайменше одного вимірювального зонда, який закладають в мідну плиту кристалізатора і який містить такі вимірювальні волокна, при цьому у вимірювальні волокна спрямовують лазерне світло і на основі одержаного розподілу температури за допомогою пристрою оцінки з використанням волоконної решітки Брегга визначають висоту дзеркала рідкого металу в кристалізаторі.

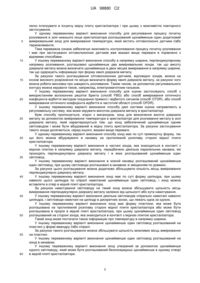

2. Спосіб за п. 1, в якому для регулювання процесу початку розливання в зоні нижнього кінця кристалізатора (1) розташовують щонайменше один додатковий вимірювальний зонд для вимірювання температури, який містить оптоволоконні датчики і/або термоелементи.

3. Спосіб за будь-яким з пп. 1 або 2, в якому в напрямку ширини, перпендикулярному напрямку розливання, розташовують щонайменше два вимірювальні зонди, так що висоту дзеркала металу визначають щонайменше в двох місцях (3) вимірювання в напрямку ширини, при цьому одержують інформацію про форму хвилі дзеркала металу.

4. Спосіб за будь-яким з пп. 1-3, в якому дані пристрою оцінки спрямовують в регулювальну систему, виконану з можливістю керування висотою дзеркала металу в кристалізаторі.

5. Зонд для визначення висоти дзеркала рідкого металу в кристалізаторі (1) для розливання металу, за допомогою вимірювання розподілення температури в зоні дзеркала металу по висоті кристалізатора, при цьому зонд забезпечений щонайменше світловодом (2), що має бути вбудованим в мідну плиту кристалізатора (1), і вздовж світловода сформовані місця (3) вимірювання з періодичною зміною показника заломлення для вимірювання температури металу в кристалізаторі з використанням волоконної решітки Брегга, при цьому зонд з'єднаний з пристроєм оцінки для спрямування в згаданий щонайменше один світловод лазерного світла і визначення висоти дзеркала рідкого металу.

6. Зонд за п. 5, в якому зонд має по суті прямокутну форму і виконаний з можливістю вбудовування в канавку (4) на протилежній розплаву (7) стороні мідної плити (8) кристалізатора.

7. Зонд за п. 6, в якому в частині зонда, яка має знаходитися в контакті з мідною плитою кристалізатора в напрямку дзеркала металу, передбачено декілька паралельних канавок (4), які проходять перпендикулярно дзеркалу металу і в яких, відповідно, розташований щонайменше один світловод (2).

8. Зонд за п. 7, в якому в кожній канавці (4) розташований щонайменше один світловод (2), при цьому світловоди (2) розташовані в канавках зі зміщенням по довжині.

9. Зонд за п. 5, в якому зонд має по суті форму циліндра, при цьому навколо цього циліндра по спіралі намотаний щонайменше один світловод (2), причому зонд виконаний з можливістю вбудовування в отвір у мідній плиті (8) кристалізатора.

10. Зонд за п. 9, в якому декілька світловодів (2) спірально намотані навколо циліндра, і світловоди (2) намотані на циліндр в окремих зонах, що лежать одна за одною.

11. Зонд за п. 5, в якому зонд (11) має форму пластини, яка виконана для розташування на протилежній розплаву стороні мідної плити (8) кристалізатора або в прорізі в мідній плиті (8) кристалізатора, при цьому щонайменше один світловод (2) розташований на стороні зонда, яка має знаходитися в контакті з мідною плитою (8) кристалізатора.

12. Зонд за п. 11, в якому щонайменше один світловод (2) розташований на пластині у формі меандру і/або спіралі.

13. Зонд за будь-яким з пп. 11 або 12, в якому щонайменше один світловод (2) розташований на зонді в канавках.

14. Зонд за п. 5, в якому щонайменше один світловод (2) розташований безпосередньо щонайменше в одному отворі в мідній плиті (8) кристалізатора.

Текст

Реферат: Винахід пропонує спосіб вимірювання рівня рідкого металу в кристалізаторі за допомогою зондів для оптоволоконного вимірювання температури, які розташовані в мідній плиті кристалізатора на висоті дзеркала металу. Крім того, винахід пропонує відповідні зонди. У цих зондах розташовані світловоди, які за рахунок прийнятної системи оцінки температури забезпечують просте, надійне і з високим розрізненням по місцю і висоті контролювання температури на висоті дзеркала металу. За допомогою температур, що визначаються зондами, можна судити про точну висоту дзеркала металу. Крім того, можна визначати форму хвилі дзеркала металу, за рахунок чого стають доступними інші параметри процесу розливання. UA 98880 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу вимірювання рівня рідкого металу в кристалізаторі за допомогою одного або декількох вимірювальних волокон і/або за допомогою зондів для оптоволоконного вимірювання температури, які розташовані в мідній плиті кристалізатора на висоті дзеркала металу. За допомогою температури, що визначається за допомогою датчиків для оптоволоконного вимірювання, можна судити про точну висоту дзеркала металу. Крім того, винахід стосується також відповідних зондів. У відомому і звичайному способі визначення висоти дзеркала металу застосовують радіоактивні частинки, які вводять в кристалізатор, при цьому випромінювання, що випускається, вимірюють на різних висотах кристалізатора, за рахунок чого роблять висновок про висоту дзеркала металу. Для поліпшення вимірювання можна вводити в кристалізатор такі частинки з більшою густиною. Такі способи мають той недолік, що вони повинні відповідати все більш жорстким умовам захисту від випромінювання. Застосування радіоактивних матеріалів створює перешкоди для простих робіт по технічному обслуговуванню і вимагає використання дорогих джерел для цих матеріалів. Крім того, ці способи не придатні для визначення форми хвилі дзеркала металу, з якої можна одержувати корисну інформацію про інші параметри розливання, такі як, наприклад, швидкість розливання. Крім того, відомі способи, в яких рівень рідкого металу в кристалізаторі визначають за допомогою вимірювання температури за допомогою термоелементів. Ці способи мають той недолік, що термоелементи на практиці неможливо розташовувати на дуже невеликій відстані один від одного. Крім того, для кожної окремої точки вимірювання необхідний окремий термоелемент, так що за рахунок цього виникають також великі витрати матеріалу і, передусім, великі витрати на прокладання кабелів. Нарешті, термоелементи також чутливі до магнітних полів електромагнітного гальма або котушок для електромагнітного перемішування. Крім того, при регулярній заміні кристалізатора необхідне складне повторне підключення кабелів, при якому виникають помилки підключення або пропущені з'єднання. У ЕР 1769864 наведений опис способу для визначення рівня ванни кристалізатора безперервного розливання, в якому повинна застосовуватися камера, яка направлена на задню сторону мідної плити кристалізатора і визначає зміни кольору мідної плити кристалізатора в інфрачервоному діапазоні. Недоліком такої системи є те, що така камерна система вимагає багато місця, і додатково до цього контролювання дзеркала металу звичайно сильно ускладнюється компонентами водяного охолоджування позаду мідної плити кристалізатора. Якщо згідно зі способом застосовуються світловоди для направляння інфрачервоного випромінювання безпосередньо від точок мідної плити кристалізатора до камери, то для кожної вимірювальної точки потрібний світловод, який необхідно прокладати до камери і правильно з'єднувати. У викладеній заявці DE 2655640 розкритий пристрій для контролю дзеркала розплаву в кристалізаторі безперервної розливання, при цьому застосовується детекторний елемент з чутливого до тепла магнітного матеріалу. По зміні температури стінки кристалізатора можна в кінцевому результаті судити про рівень рідкого металу. Широке розташування цієї системи робить неможливим контроль дзеркала рідкого металу з високим розрізненням по місцю. Крім того, цей спосіб чутливий до перешкод з боку зовнішніх магнітних полів, таких як вже були вказані вище. Навіть за допомогою декількох таких пристроїв неможливо одержувати достатню інформацію про форму хвилі дзеркала металу. Таким чином, є технічна задача усунення вказаних вище недоліків. Суть винаходу Сформульована вище технічна задача вирішена, згідно з даним винаходом, тим, що створений спосіб вимірювання рівня рідкого металу в кристалізаторі для розливання металу, при цьому для визначення висоти дзеркала металу вимірюють розподіл температури в зоні дзеркала металу по висоті кристалізатора в напрямку розливання, який характеризується тим, що вимірювання температури здійснюють за допомогою одного або декількох вимірювальних волокон і/або за допомогою щонайменше одного вимірювального зонда, який закладений в мідну плиту кристалізатора і містить оптоволоконні датчики, при цьому з виміряного розподілу температури за допомогою пристрою оцінки визначають висоту дзеркала металу. Цей спосіб забезпечує можливість надійного і з високим розрізненням по місцю і висоті вимірювання дзеркала металу в кристалізаторі. Відпадає необхідність у виконанні вимог по захисту від випромінювання, як в рамках радіоактивних методів вимірювання. Крім того, система має більш високе розрізнення по місцю, ніж це було можливо за допомогою термоелементів. Додатково до цього, відпадають витрати на прокладання кабелів в таких системах. Немає чутливості до перешкод з боку оточуючих магнітних полів. Систему можна 1 UA 98880 C2 5 10 15 20 25 30 35 40 45 50 55 60 легко інтегрувати в існуючу мідну плиту кристалізатора і при цьому з можливістю повторного застосування. У одному переважному варіанті виконання способу для регулювання процесу початку розливання в зоні нижнього кінця кристалізатора розташований щонайменше один додатковий вимірювальний зонд для вимірювання температури, який містить оптоволоконні датчики і/або термоелементи. Така переважна ознака забезпечує можливість контролювання процесу початку розливання і має при застосуванні оптоволоконних датчиків вже вказані вище переваги в порівнянні з відомими способами. У іншому переважному варіанті виконання способу в напрямку ширини, перпендикулярному напрямку розливання, розташовані щонайменше два вимірювальних зонди, так що висоту дзеркала металу можна визначати щонайменше в двох місцях вимірювання в напрямку ширини, так що одержують інформацію про форму хвилі дзеркала металу. За рахунок такого розташування оптоволоконних датчиків, відповідно зондів, можна на основі високого розрізнення по місцю визначати форму хвилі дзеркала металу, за рахунок чого можна робити висновки про швидкість розливання. Таким чином, за допомогою регулювального контуру можна керувати також, наприклад, електромагнітним гальмом. У іншому переважному варіанті виконання способу для оцінки застосовують спосіб з використанням волоконних решіток Брегга (спосіб FBG) або спосіб вимірювання оптичного коефіцієнта відбиття методом поєднання прямого і відбитого сигналів (спосіб OTDR), або спосіб вимірювання оптичного коефіцієнта відбиття в частотній області (спосіб OFDR). У іншому переважному варіанті виконання способу дані системи оцінки направляють в регулювальну систему, яка може керувати висотою дзеркала металу в кристалізаторі. Крім способу пропонується, згідно з винаходом, зонд для визначення висоти дзеркала металу за допомогою вимірювання температури в кристалізаторі для розливання металу в зоні дзеркала металу, який характеризується тим, що зонд забезпечений щонайменше одним світловодом і може бути вбудований в мідну плиту кристалізатора. За рахунок застосування такого зонда досягаються, серед іншого, вказані вище переваги. У одному переважному варіанті виконання способу зонд має по суті прямокутну форму, так що його можна вбудовувати в канавку на протилежній розплаву стороні мідної плити кристалізатора. У іншому переважному варіанті виконання в частині зонда, яка знаходиться в контакті з мідною плитою в напрямку дзеркала металу, передбачено декілька паралельних канавок, які проходять перпендикулярно дзеркалу металу і в яких розташований щонайменше один світловод. У іншому переважному варіанті виконання в кожній канавці розташований щонайменше один світловод, при цьому світловоди розташовані в канавках зі зміщенням по довжині. За рахунок цього розташування можна додатково збільшувати кількість місць вимірювання перпендикулярно дзеркалу металу. У іншому переважному варіанті виконання зонд має по суті форму циліндра, при цьому навколо цього циліндра по спіралі намотаний щонайменше один світловод, і зонд можна вставляти в отвір в мідній плиті кристалізатора. За рахунок намотування світловоду на такий зонд можна збільшувати щільність місць вимірювання перпендикулярно дзеркалу металу залежно від щільності або кута намотування. У іншому переважному варіанті виконання декілька світловодів спірально намотані навколо циліндра, і світловоди намотані на циліндр в дискретних зонах, що лежать одна за одною. У іншому переважному варіанті виконання зонд має форму пластини, яка може бути розташована на протилежній розплаву стороні мідної плити кристалізатора або може бути розташована в прорізі в мідній плиті кристалізатора, при цьому щонайменше один світловод розташований на стороні зонда, яка знаходиться в контакті з мідною плитою кристалізатора. Такий зонд може постачати також інформацію про температуру в напрямку ширини. У іншому переважному варіанті виконання щонайменше один світловод розташований на пластині у формі меандру і/або спіралі. За рахунок такого розташування можна збільшувати щільність можливих місць вимірювання на пластині. У іншому переважному варіанті виконання щонайменше один світловод розташований на зонді в канавках. У іншому переважному варіанті виконання зонд утворений за допомогою щонайменше одного світловоду, який може бути розташований безпосередньо щонайменше в одному отворі в мідній плиті кристалізатора. 2 UA 98880 C2 5 10 15 20 25 30 35 40 45 50 55 Короткий опис креслень Нижче наводиться детальне пояснення прикладів виконання винаходу з посиланнями на прикладені креслення, на яких зображено: Фіг. 1а - приклад виконання зонда, згідно з винаходом, для установлення в канавку в мідній плиті кристалізатора; Фіг. 1b - забезпечена місцями вимірювання зона з Фіг. 1, на вигляді зверху; Фіг. 2 - інший приклад виконання зонда, згідно з винаходом, для установлення в отвір в мідній плиті кристалізатора; Фіг. 3а - інший приклад виконання зонда, згідно з винаходом, який має форму пластини; Фіг. 3b - приклад виконання зонда з Фіг. 3а, на вигляді зверху з повернутої до розплаву сторони зонда, при цьому світловодне волокно розташоване у формі спіралі в канавках на пластині; Фіг. 3с - інший приклад виконання зонда, згідно з Фіг. 3а, при цьому на повернутій до розплаву стороні зонда світловодні волокна розташовані в канавках у формі меандру; Фіг. 3d - інший приклад виконання зонда, згідно з Фіг. 3а, при цьому на повернутій до розплаву стороні зонда в канавках розташовано по суті декілька світловодних волокон; Фіг. 4 - розріз кристалізатора, згідно з одним прикладом виконання винаходу, при цьому в мідній плиті широкої сторони кристалізатора розташований зонд, згідно з Фіг. 1, в рознесеному ізометричному розрізі; Фіг. 5 - розріз кристалізатора, згідно з іншим прикладом виконання винаходу, при цьому в отворі в мідній плиті на широкій стороні кристалізатора розташований зонд, згідно з Фіг. 2, в рознесеному ізометричному розрізі; Фіг. 6 - розріз кристалізатора, згідно з іншим прикладом виконання винаходу, при цьому в мідній плиті широкої сторони кристалізатора на протилежній розплаву стороні розташований зонд, згідно з однією з Фіг. 3а, 3b, 3с або 3d, в рознесеному ізометричному розрізі; Фіг. 7 - розріз кристалізатора, згідно з іншим прикладом виконання винаходу, при цьому в мідній плиті широкої сторони кристалізатора передбачений зонд, який складається з єдиного світловоду, який розташований в отворі, що проходить перпендикулярно дзеркалу металу, в рознесеному ізометричному розрізі. Детальний опис прикладів виконання На Фіг. 1а показаний приклад виконання зонда 11, згідно з винаходом. Видно тіло зонда 11, що має по суті прямокутну форму, яке скруглене по дузі на верхньому і нижньому кінці. У зонді 11 передбачені чотири канавки 4, в кожній з яких розташований світловод (світловодне волокно), відповідно оптоволоконний датчик 2. Додатково показані місця 3 вимірювання, в яких можна визначати температуру. Зонд 11 може бути, наприклад, вбудований в канавку в протилежній розплаву стороні мідної плити кристалізатора, так що світловод 2 орієнтований в напрямку розплаву. При цьому установлення зонда здійснюється так, що світловоди 2 знаходяться в безпосередньому контакті з мідною плитою і розташовані між водяним охолоджуванням мідної плити і розплавом, в напрямку розплаву. Показаний зонд 2 може мати також інші геометричні форми, якщо вони придатні для установлення в канавці мідної плити кристалізатора. Цей зонд, відповідно канавковий зонд 11, можна також інтегрувати у вже існуючі системи тим, що його можна монтувати (також додатково до існуючих систем контролювання температури) в канавці в мідній плиті. На Фіг. 1b показана в збільшеному масштабі на вигляді зверху зона з Фіг. 1а, в якій знаходяться місця 3 вимірювання світловодів 2. В цьому прикладі виконання загальний вертикальний розмір цієї зони становить 120 мм. У цій зоні розташовані чотири світловоди 2, що лежать поруч один з одним. Загальна ширина показаної зони становить приблизно 5 мм, за рахунок чого зонд 11 є дуже компактним. Відстань між окремими паралельними світловодами 2 і тим самим відстань по ширині між місцями 3 вимірювання становить приблизно 1 мм. Відстань по вертикалі між місцями 3 вимірювання одного світловоду складає в даному прикладі виконання 4 мм. Однак за рахунок показаного на Фіг. 1b переважного зміщення світловодів 2, у вертикальному напрямку зонда 11 є місця 3 вимірювання на відстані 1 мм одне від одного, оскільки чотири паралельних світловоди 2 розташовані зі зміщенням по довжині на 1 мм. Таким чином, на довжині 120 мм є 120 місць 3 вимірювання. Відстані між світловодами 2, величину зонда 11, кількість канавок 4 і світловодів 2, а також відстань між місцями 3 вимірювання можна вибирати іншими залежно від застосування, так що можна реалізовувати будь-яку щільність розташування місць 3 вимірювання. Всі названі розміри служать лише для кращого розуміння прикладу виконання. 3 UA 98880 C2 5 10 15 20 25 30 35 40 45 50 55 Крім того, для поліпшення розрізнення по місцю можна розташовувати зі зміщенням всередині канавки 4 декілька світловодних волокон 2. За рахунок цього можна додатково поліпшувати точність вимірювання температури. Діаметр канавок 4 може звичайно знаходитися переважно між 0,5 мм і 10 мм, або ж залежно від застосування може також становити декілька сантиметрів. Показані на Фіг. 1а і 1b світловоди 2 сполучені з відповідним пристроєм оцінки температури, при цьому в світловоди 2 направляється лазерне світло, і за допомогою придатного способу оцінки можна визначати температуру вздовж відповідного світловоду. Придатними методами оцінки для оптоволоконного способу вимірювання є, наприклад, спосіб з використанням волоконних решіток Брегга (спосіб FBG). У цьому способі застосовують світловоди 2, в яких за допомогою тиснення утворені місця вимірювання з періодичною зміною показника заломлення, відповідно решітка з такими змінами. Такі місця 3 вимірювання показані на Фіг. 1а і 1b. Ця періодична зміна показника заломлення приводить до того, що світловод 2 залежно від цієї періодичності представляє для певних довжин хвиль в місцях 3 вимірювання діелектричне дзеркало. За рахунок зміни температури в одній точці змінюється брегівська довжина хвилі, при цьому якраз вона відбивається. Світло, яке не виконує умову Брегга, не піддається суттєвому впливу з боку решіток Брегга. Потім різні сигнали від різних місць 3 вимірювання можна відрізняти один від одного на основі відмінностей часу пробігу. Докладна конструкція таких волоконних решіток Брегга, а також відповідні блоки оцінки загалом відомі. Точність розрізнення по місцю задається відстанню між тисненими місцями вимірювання. Як альтернативне рішення, для вимірювання температури можна застосовувати також спосіб вимірювання оптичного коефіцієнта відбиття в частотній області (спосіб OFDR) або спосіб вимірювання оптичного коефіцієнта відбиття методом поєднання прямого і відбитого сигналів (спосіб OTDR). Обидва способи основані на принципі оптоволоконного комбінаційного зворотного розсіяння світла, при цьому використовується те, що зміна температури в точці світловоду 2 приводить до зміни комбінаційного зворотного розсіяння світла. За допомогою блока оцінки, наприклад рефлектометра Рамана, можна потім визначати з розрізненням по місцю значення температури вздовж волокна 2, при цьому в цьому способі визначають середні значення на певній довжині світловоду 2. Таким чином, в цьому способі місце 3 вимірювання проходить по певній зоні волокна 2. Ця довжина становить на даний час декілька сантиметрів. Різні місця вимірювання відділені одне від одного за рахунок відмінності часу проходження. Побудова таких систем для оцінки за допомогою вказаних способів загалом відома, так само як необхідні лазери, які створюють лазерне світло всередині волокон 2. На Фіг. 2 показаний інший приклад виконання зонда для вимірювання температури, згідно з винаходом. Показаний зонд 21 має по суті форму подовженого циліндра або стрижня, на якому намотані по спіралі світловоди 2. Ці світловоди 2 можуть бути також передбачені в тій же формі в канавках на поверхні циліндра. Зокрема, на Фіг. 2 на циліндр намотані чотири світловоди. При цьому кожний окремий з цих чотирьох світловодів розташований в одній зоні (22, 22’, 22’’, 22’’’), яка контролюється лише за допомогою цього одного світловоду 2. Спіральне розташування світловодів забезпечує велику щільність місць 3 вимірювання перпендикулярно дзеркалу металу, що переважно, зокрема, в способах OTDR і OFDR. Приєднання світловодів 2 на кресленнях не показані. Потім такий зонд 21 можна розташовувати в отворі в мідній плиті кристалізатора, який проходить перпендикулярно дзеркалу металу. Діаметр отвору потрібно вибирати залежно від застосування з мінімальним перевищенням діаметра зонда 21, включаючи світловоди 2. Зокрема, показаний на Фіг. 2 зонд 21 має забезпечену світловодами 2 вимірювальну зону 120 мм, яка розділена на чотири зони (22, 22’, 22’’, 22’’’) по 30 мм. При цьому показаний зонд 21 намотаний якраз так, що місця 3 вимірювання знаходяться на його повернутій до розплаву стороні. Ці місця 3 вимірювання лежать на одній лінії на відстані 1 мм одне від одного. Таким чином, вздовж зонда 21 знаходиться 120 місць вимірювання на довжині 120 мм. Додатково до цього, можна передбачати лише один світловод 2 на поверхні зонда 21 або у відповідних канавках. Можлива також інша кількість світловодів 2 в зонах (22, 22’, 22’’, 22’’’) і інша кількість зон (22, 22’, 22’’, 22’’’). Всі вказані розміри служать лише для кращого розуміння. Зонд 21 може бути встановлений для контролювання температури на будь-якій висоті кристалізатора, але, зокрема, на висоті дзеркала металу, за рахунок чого можливе визначення точної висоти дзеркала металу. Оцінка зібраної за допомогою зонда 21 інформації здійснюється відповідно до одного зі способів, пояснених застосовно до Фіг. 1а і 1b. На Фіг. 3а показаний приклад виконання зонда, згідно з винаходом. Зонд 31 має по суті форму пластини, відповідно має плоску форму. Такий зонд 31 може бути встановлений або на протилежній розплаву стороні мідної плити, або в прорізі в мідній плиті. При цьому на зонді у 4 UA 98880 C2 5 10 15 20 25 30 35 40 45 50 55 відповідних канавках розташовані, як показано як приклад на Фіг. 3b, 3с і 3d, світловоди 2, які знаходяться в контакті з мідною плитою кристалізатора в напрямку розплаву. Розташування світловодів 2, відповідно канавок, може бути при цьому спіральним, як показано на Фіг. 3b. Додатково до цього, видні декілька місць З вимірювання світловоду 2 у випадку оцінки за допомогою способу FBG. Аналогічним чином, можна виконувати оцінку для всіх показаних на Фіг. 3а, 3d варіантів виконання за допомогою способів OTDR або OFDR. На Фіг. 3с показане подібне Фіг. 3b розташування, однак з розташуванням світловодів 2, відповідно канавок, у формі меандру. Для контролювання дзеркала металу зонд 31 зі світловодами 2, переважно, розташований так, що можливо більша кількість світловодів 2 розташована перпендикулярно дзеркалу металу, за рахунок чого забезпечується можливість точного вимірювання висоти. Крім того, за рахунок плоского розташування світловодів 2 на плоскому зонді 31 досягається розрізнення висоти дзеркала металу в напрямку ширини, за рахунок чого можна краще одержувати інформацію про форму хвилі дзеркала металу. На Фіг. 3d показана інша можливість розташування світловодів 2 на зонді 31, що має форму пластини, при цьому два, відповідно декілька, світловоди 2 розташовані спірально на пластині, відповідно в канавках. У цьому випадку світловод 2 укладений у вигляді петлі, так що його початок і його кінець знаходяться в одному і тому ж місці. У показаних на Фіг. 3а, 3b, 3с, 3d прикладах виконання в одній канавці може бути також передбачено декілька світловодів 2. Крім того, вони можуть бути розташовані зі зміщенням по довжині, з метою додаткового збільшення кількості і щільності місць вимірювання. На Фіг. 4 схематично показаний стан установки зонда, згідно з Фіг. 1. На фігурі показані мідні плити широких сторін кристалізатора 8, розплав 7 і заливальна труба 6. Заливальна труба 6 входить в розплав 7 нижче дзеркала металу. За рахунок розплаву 7, що витікає, і загалом розплаву 7, що рухається вниз, в кристалізаторі часто утворюється хвиля, відповідно стояча хвиля, на висоті дзеркала металу. На висоті дзеркала металу встановлений зонд 11, згідно з Фіг. 1. Цей зонд 11 встановлений в канавці в мідній плиті кристалізатора і тим самим переважно розташований так, що він може вимірювати температуру мідної плити 8 в напрямку розплаву 7, без здійснення сильного впливу на розташоване позаду водяне охолоджування. Тому креслення потрібно розглядати лише як схему. Показані зони 5 на широких сторонах кристалізатора є отворами для гвинтів, що не випадають, відповідно місцями, в яких можуть бути розташовані, наприклад, термоелементи для вимірювання температури. Однак вони не можуть служити для контролю дзеркала металу. На Фіг. 5 схематично показаний стан установки зонда, згідно з Фіг. 2. Розташування самого кристалізатора відповідає Фіг. 4, однак при цьому застосовуваний зонд 21 розташований в отворі в мідній плиті 8 кристалізатора на широкій стороні кристалізатора. При цьому зонд 21 перекриває зону над і під дзеркалом металу, так само як зонд 11 на Фіг. 4. Таким чином, між зондом 21 і дзеркалом металу, відповідно розплавом 7, знаходиться лише мідь мідної плити 8, так що можливе точне вимірювання температури. На Фіг. 6 показане розташування зонда 31, згідно з Фіг. 3, в мідній плиті 8 кристалізатора широкої сторони кристалізатора. Зонд 31 встановлений в прорізу, що проходить перпендикулярно дзеркалу металу, відповідної мідної плити 8 кристалізатора, при цьому оптоволоконні датчики 2 розташовані на стороні зонда 31, яка повернута до розплаву. Пластина з датчиками 2 може бути також встановлена на протилежній розплаву 7 стороні мідної плити 8 кристалізатора у відповідній виїмці. При цьому зонд 31 перекриває вимірювальну зону вище і нижче розплаву 7. Додатково до цього, розташований так зонд 31 може також постачати інформацію перпендикулярно напрямку розливання, відповідно в напрямку ширини дзеркала металу. Таким чином, можна робити висновки про форму і зміну виникаючої хвилі дзеркала металу. Це можливе також за допомогою зондів, згідно з Фіг. 1, 2 і 7, однак в цьому випадку перпендикулярно напрямку розливання повинно бути розташовано декілька таких зондів на висоті дзеркала металу. На Фіг. 7 показаний інший зонд 41, згідно з винаходом, в широкій стороні мідної плити 8 кристалізатора. При цьому зонд 41 складається зі світловоду 2, який розташований в отворі перпендикулярно дзеркалу металу в зоні дзеркала металу. Такі отвори можуть мати діаметр, який лише трохи більше діаметра світловоду, відповідно світловодного волокна або світловоду, включаючи можливу оболонку, наприклад, з нержавіючої сталі. Зона вимірювання, яка при всіх цих зондах, згідно з прикладами виконання, повинна бути перекрита залежно від спеціального виконання кристалізаторів, переважно складає між 100 мм і 200 мм, однак може бути вибрана більшою або меншою. 5 UA 98880 C2 5 10 15 20 25 30 35 40 Такі зонди можуть бути розташовані на будь-якій висоті кристалізатора, наприклад, також в нижній зоні кристалізатора. Ця зона може проходити, наприклад, між 0 мм і 900 мм від нижньої кромки кристалізатора. За допомогою розташованого так зонда можна краще визначати параметри і контролювати процес розливання. Всі показані в прикладах виконання зонди придатні для повторного застосування. Це означає, що їх можна простим чином знімати при заміні мідної плити кристалізатора, яку необхідно виконувати регулярно, і встановлювати знов, включаючи світловоди, в новий кристалізатор, що робить зонди, згідно з винаходом, особливо економічними. Зонди складаються, переважно, з провідного тепло матеріалу, наприклад, з нержавіючої сталі або міді. Крім того, загалом можливо, що світловоди 2 з метою поліпшення захисту від зовнішніх впливів мають кожух з нержавіючої сталі. Додатково до цього, декілька таких світловодів 2 можуть бути розташовані всередині кожуха з нержавіючої сталі, відповідно оболонки з нержавіючої сталі, так що навіть при рідко виникаючих дефектах одного волокна можна далі застосовувати інше волокно, яке вже прокладене в оболонці. Додатково до цього можливо, що всередині оболонки розташовано декілька волокон для вимірювання, за рахунок чого додатково поліпшується точність вимірювання, оскільки відстань між місцями вимірювання можна вибирати можливо меншою за рахунок зміщення волокон. Світловодні волокна можуть мати діаметр, переважно, між 0,1 мм і 0,2 мм або інші звичайні діаметри. Діаметр оболонки, наприклад, з нержавіючої сталі, складає, як правило, менше 5 мм. Додатково до цього, світловоди можна з'єднувати з пристроєм оцінки через лінзові з'єднання, так звані "розширені з'єднання променя" (Extended-Beam-Connectors). Такі з'єднання забезпечують надійну передачу сигналів, дуже стійкі і прості в поводженні. Перелік посилальних позицій 1 Кристалізатор 2 Світловод 3 Місце вимірювання 4 Канавка 5 Гвинт, що не випадає 6 Заливальна труба 7 Розплав 8 Мідна плита кристалізатора 11 Зонд 21 Зонд 22 Перша зона 22’ Друга зона 22’’ Третя зона 22’’’ Четверта зона 31 Зонд 41 Зонд ФОРМУЛА ВИНАХОДУ 45 50 55 1. Спосіб вимірювання висоти дзеркала рідкого металу в кристалізаторі (1) для розливання металу, при цьому для визначення висоти дзеркала металу вимірюють розподіл температури в зоні дзеркала металу по висоті кристалізатора (1), при цьому вимірювання температури здійснюють за допомогою одного або декількох вимірювальних волокон, виконаних у вигляді світловоду, і/або за допомогою щонайменше одного вимірювального зонда, який закладають в мідну плиту кристалізатора і який містить такі вимірювальні волокна, при цьому у вимірювальні волокна спрямовують лазерне світло і на основі одержаного розподілу температури за допомогою пристрою оцінки з використанням волоконної решітки Брегга визначають висоту дзеркала рідкого металу в кристалізаторі. 2. Спосіб за п. 1, в якому для регулювання процесу початку розливання в зоні нижнього кінця кристалізатора (1) розташовують щонайменше один додатковий вимірювальний зонд для вимірювання температури, який містить оптоволоконні датчики і/або термоелементи. 3. Спосіб за будь-яким з пп. 1 або 2, в якому в напрямку ширини, перпендикулярному напрямку розливання, розташовують щонайменше два вимірювальні зонди, так що висоту дзеркала металу визначають щонайменше в двох місцях (3) вимірювання в напрямку ширини, при цьому одержують інформацію про форму хвилі дзеркала металу. 6 UA 98880 C2 5 10 15 20 25 30 4. Спосіб за будь-яким з пп. 1-3, в якому дані пристрою оцінки спрямовують в регулювальну систему, виконану з можливістю керування висотою дзеркала металу в кристалізаторі. 5. Зонд для визначення висоти дзеркала рідкого металу в кристалізаторі (1) для розливання металу, за допомогою вимірювання розподілення температури в зоні дзеркала металу по висоті кристалізатора, при цьому зонд забезпечений щонайменше світловодом (2), що має бути вбудованим в мідну плиту кристалізатора (1), і вздовж світловода сформовані місця (3) вимірювання з періодичною зміною показника заломлення для вимірювання температури металу в кристалізаторі з використанням волоконної решітки Брегга, при цьому зонд з'єднаний з пристроєм оцінки для спрямування в згаданий щонайменше один світловод лазерного світла і визначення висоти дзеркала рідкого металу. 6. Зонд за п. 5, в якому зонд має по суті прямокутну форму і виконаний з можливістю вбудовування в канавку (4) на протилежній розплаву (7) стороні мідної плити (8) кристалізатора. 7. Зонд за п. 6, в якому в частині зонда, яка має знаходитися в контакті з мідною плитою кристалізатора в напрямку дзеркала металу, передбачено декілька паралельних канавок (4), які проходять перпендикулярно дзеркалу металу і в яких, відповідно, розташований щонайменше один світловод (2). 8. Зонд за п. 7, в якому в кожній канавці (4) розташований щонайменше один світловод (2), при цьому світловоди (2) розташовані в канавках зі зміщенням по довжині. 9. Зонд за п. 5, в якому зонд має по суті форму циліндра, при цьому навколо цього циліндра по спіралі намотаний щонайменше один світловод (2), причому зонд виконаний з можливістю вбудовування в отвір у мідній плиті (8) кристалізатора. 10. Зонд за п. 9, в якому декілька світловодів (2) спірально намотані навколо циліндра, і світловоди (2) намотані на циліндр в окремих зонах, що лежать одна за одною. 11. Зонд за п. 5, в якому зонд (11) має форму пластини, яка виконана для розташування на протилежній розплаву стороні мідної плити (8) кристалізатора або в прорізі в мідній плиті (8) кристалізатора, при цьому щонайменше один світловод (2) розташований на стороні зонда, яка має знаходитися в контакті з мідною плитою (8) кристалізатора. 12. Зонд за п. 11, в якому щонайменше один світловод (2) розташований на пластині у формі меандру і/або спіралі. 13. Зонд за будь-яким з пп. 11 або 12, в якому щонайменше один світловод (2) розташований на зонді в канавках. 14. Зонд за п. 5, в якому щонайменше один світловод (2) розташований безпосередньо щонайменше в одному отворі в мідній плиті (8) кристалізатора. 7 UA 98880 C2 8 UA 98880 C2 9 UA 98880 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod for cast level measurement in mold and sensor for measurement of such height

Автори англійськоюArzberger, Matthias, Lieftucht, Dirk, Plociennik, Uwe

Назва патенту російськоюСпособ измерения уровня жидкого металла в кристаллизаторе и зонд для определения этой высоты

Автори російськоюАрцбергер Маттиас, Лифтухт Дирк, Плоцинник Уве

МПК / Мітки

МПК: G01F 23/22, B22D 2/00, B22D 11/20, G01K 11/32, G01F 23/292, B22D 11/18

Мітки: дзеркала, металу, кристалізаторі, спосіб, такої, визначення, висоті, зонд, вимірювання, рідкого

Код посилання

<a href="https://ua.patents.su/12-98880-sposib-vimiryuvannya-visoti-dzerkala-ridkogo-metalu-v-kristalizatori-ta-zond-dlya-viznachennya-tako-visoti.html" target="_blank" rel="follow" title="База патентів України">Спосіб вимірювання висоти дзеркала рідкого металу в кристалізаторі та зонд для визначення такої висоти</a>

Попередній патент: Електрична машина магнітоелектричного типу

Наступний патент: Удосконалений замок із клямками з наконечниками еліптичної форми

Випадковий патент: Спосіб управління тепловим режимом багатозонних нагрівальних печей