Пристрій для дозування і/або транспортування порошкоподібного і/або сипучого твердого матеріалу та система з його використанням

Формула / Реферат

1. Пристрій для дозування і/або транспортування порошкоподібного і/або сипучого твердого матеріалу у діапазоні низького і/або високого тиску, який містить корпус (15), у якому встановлено принаймні один впускний орган (2) з вхідним клапаном (16) у вхідній зоні (6), принаймні один випускний конус (3) з випускним клапаном (17) та принаймні один лінійний привод (18), виконаний з можливістю зворотно-поступального переміщення з регульованою швидкістю принаймні одного шліцьованого поршня (1), який відрізняється тим, що шліцьований поршень (1) виконаний принаймні частково у формі порожнистого тіла з шліцом (10), оберненим до впускного органа (2), та шліцом (11), оберненим до випускного конуса (3), причому шліцьований поршень (1) встановлений на привідній стороні в ущільнювальному підшипнику (5) і ущільнений відносно атмосфери, а на його непривідній стороні встановлений в очисному підшипнику (4), яким ущільнено вхідну зону (6) від випускної зони (7) проти переходу зазначених твердих матеріалів в неї, а також тим, що містить перепуск (8), яким з'єднано вхідну зону (6) і випускну зону (7), а також тим, що містить редукційний клапан (24) і навантажувальний клапан (23), виконані зі здатністю створення тиску у внутрішній порожнині пристрою, якою охоплено вхідну зону (6) і випускну зону (7).

2. Пристрій за п. 1, який відрізняється тим, що містить як впускний орган (2) впускну лійку, частково виконаний як порожнисте тіло шліцьований поршень (1) підтриманий на привідній стороні ущільнювальним підшипником (5) і ущільнений відносно атмосфери, а на непривідній стороні він підтриманий очисним підшипником (4), виконаним з можливістю зчищання зазначеного матеріалу, причому шліцьований поршень (1) виконаний з можливістю пропускання цього матеріалу крізь верхній шліц (10) у внутрішню камеру (14) шліцьованого поршня (1) і утримувати його там, а також випускання цього матеріалу на спускну кромку (19) через нижній шліц (11) шліцьованого поршня (1) при його переміщенні за очисний підшипник (4).

3. Пристрій за п. 2, який відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) має багатокутну форму з крутими сторонами.

4. Пристрій за п. 2, який відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) є комбінацією з похилих поверхонь та напівкруглих арок.

5. Пристрій за п. 2, який відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) має круглу форму, яка є відкритою завдяки прямому верхньому шліцу (10) та нижньому шліцу (11).

6. Пристрій за будь-яким з пп. 2-5, який відрізняється тим, що він містить резервуар (29) з вагами, виконаний з можливістю визначення кількості зазначеного матеріалу, вивантажуваного за один хід шліцьованого поршня (1) шляхом його зважування.

7. Пристрій за п. 6, який відрізняється тим, що він містить компенсатор (31), виконаний зі здатністю силової розв'язки ваги резервуара (29) від пристрою.

8. Пристрій за будь-яким з пп. 2-7, який відрізняється тим, що на впускній лійці (2), на корпусі (15) і/або на сховищі (21) для зазначеного матеріалу встановлений вібратор (32) для надійного заповнення цих елементів зазначеним матеріалом.

9. Пристрій за будь-яким з пп. 2-8, який відрізняється тим, що впускним органом (2) є впускний патрубок (20) для локального введення зазначеного матеріалу у шліцьований поршень (1).

10. Пристрій за будь-яким з пп. 2-9, який відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) містить задню перегородку (12) та передню перегородку (13), які обмежують внутрішню камеру (14) вказаного поршня (1).

11. Пристрій за будь-яким з пп. 2-10, який відрізняється тим, що шліцьований поршень (1) оточений корпусом (15) з ущільненням, починаючи від ущільнюючого підшипника (5).

12. Пристрій за будь-яким з пп. 2-11, який відрізняється тим, що корпус (15) виконаний з можливістю встановлення в ньому тиску від атмосферного до 10 МПа.

13. Пристрій за будь-яким з пп. 2-12, який відрізняється тим, що один або обидва шліци (10) та (11) виконані як ряд отворів.

14. Пристрій за будь-яким з пп. 2-13, який відрізняється тим, що впускна зона (6) або вся зона внутрішньої камери (14) шліцьованого поршня (1) виконана як суцільне сито або подібною до нього.

15. Пристрій за будь-яким з пп. 10-14, який відрізняється тим, що передня перегородка (13) виконана у формі псевдозріджуючої перегородки (34).

16. Пристрій за будь-яким з пп. 2-15, який відрізняється тим, що він містить регулюючий циліндр (35), виконаний з можливістю керування положення псевдозріджуючої перегородки (34) таким чином, що при впуску зазначеного матеріалу псевдозріджуюча перегородка (34) спрямовує його потік у позицію впуску (36), а під час випуску цей матеріал, завдяки введенню зріджуючого газу (33), вже зріджується безпосередньо на спускній кромці (19).

17. Пристрій за будь-яким з пп. 15-16, який відрізняється тим, що псевдозріджуюча перегородка (34) виконана з можливістю знімання налиплих на внутрішній стінці шліцьованого поршня (1) залишків пилу після виходу порції зазначеного матеріалу у випускний конус (3).

18. Пристрій за будь-яким з пп. 2-17, який відрізняється тим, що шліцьований поршень (1) виконано зі сталі і/або кераміки.

19. Пристрій за будь-яким з пп. 2-18, який відрізняється тим, що лінійний привід (18) є електричним і/або механічним приводом, гідравлічним і/або пневматичним циліндром.

20. Пристрій за будь-яким з пп. 2-19, який відрізняється тим, що він виконаний у формі пневматичного пристрою для дозування і/або транспортування порошкоподібного, і/або сипучого твердого матеріалу.

21. Пристрій за будь-яким з пп. 2-20, який відрізняється тим, що порошкоподібний і/або сипучий твердий матеріал є порошком, пилом і/або гранулятом.

22. Пристрій за будь-яким з пп. 2-21, який відрізняється тим, що шліцьований поршень (1), виконаний з можливістю змінної швидкості переміщення.

23. Система, що включає пристрій за будь-яким з пп. 2-22 і транспортований матеріал, яка відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) відповідно до кута насипного конуса зазначеного матеріалу містить задню перегородку (12) та передню перегородку (13), які обмежують внутрішню камеру (14) шліцьованого поршня (1).

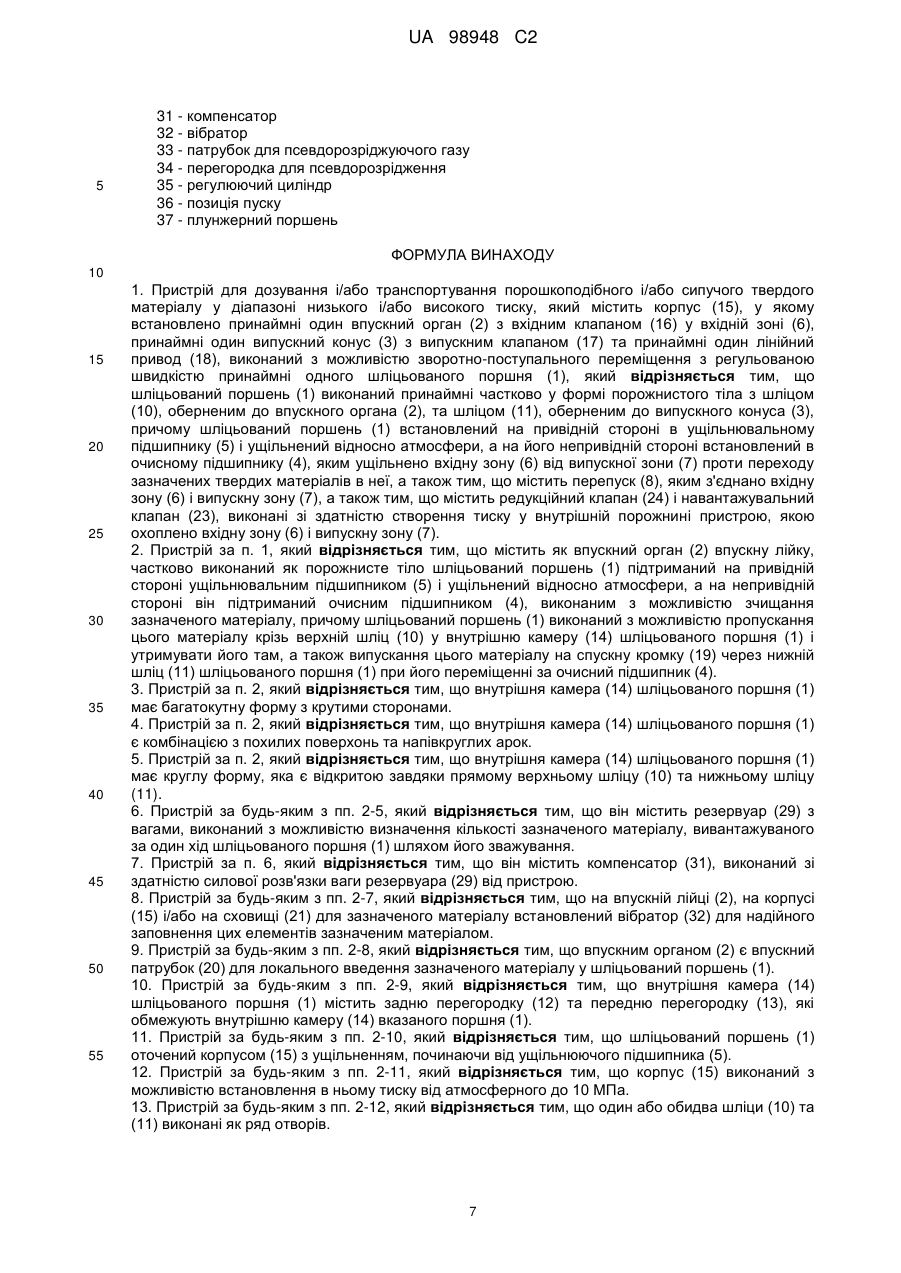

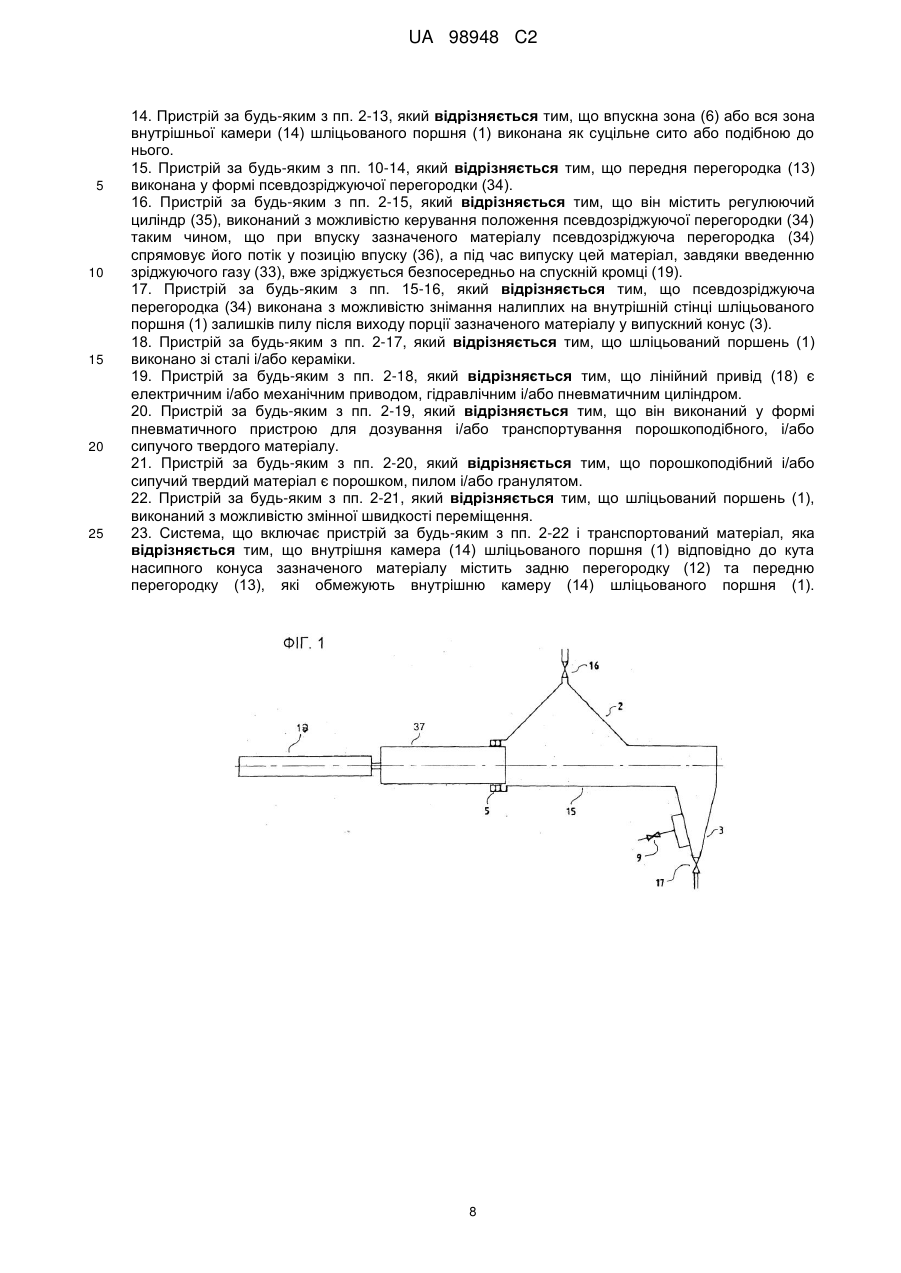

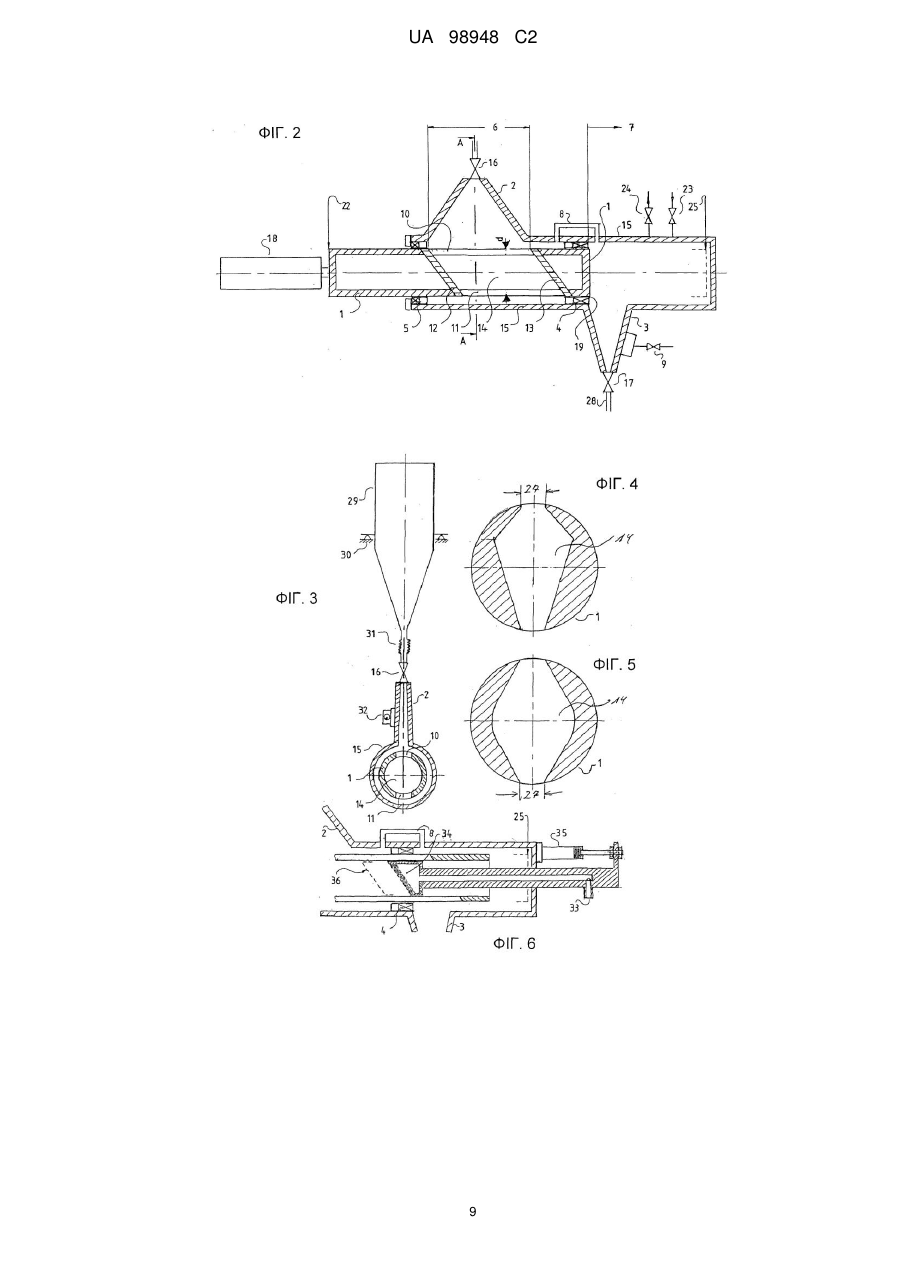

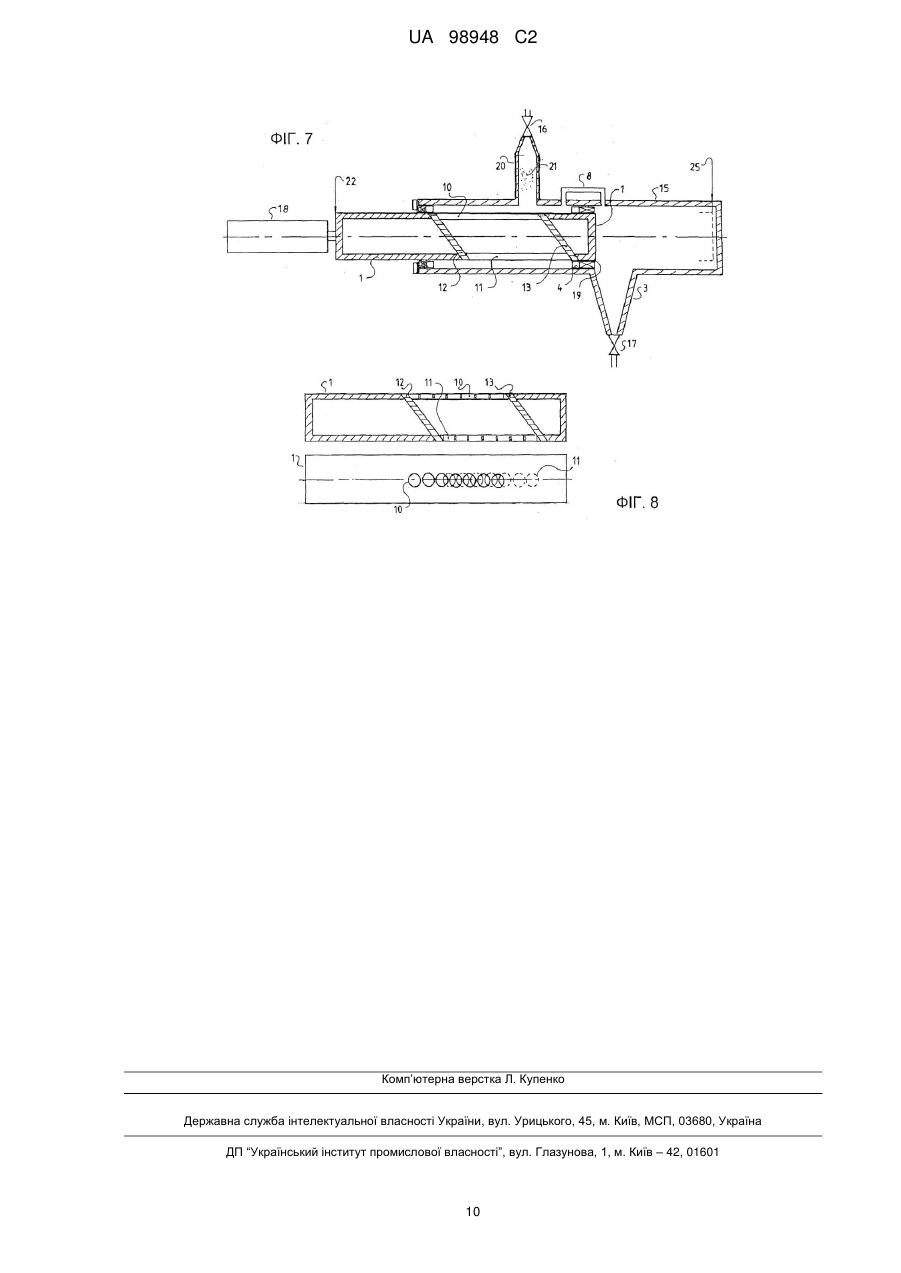

Текст

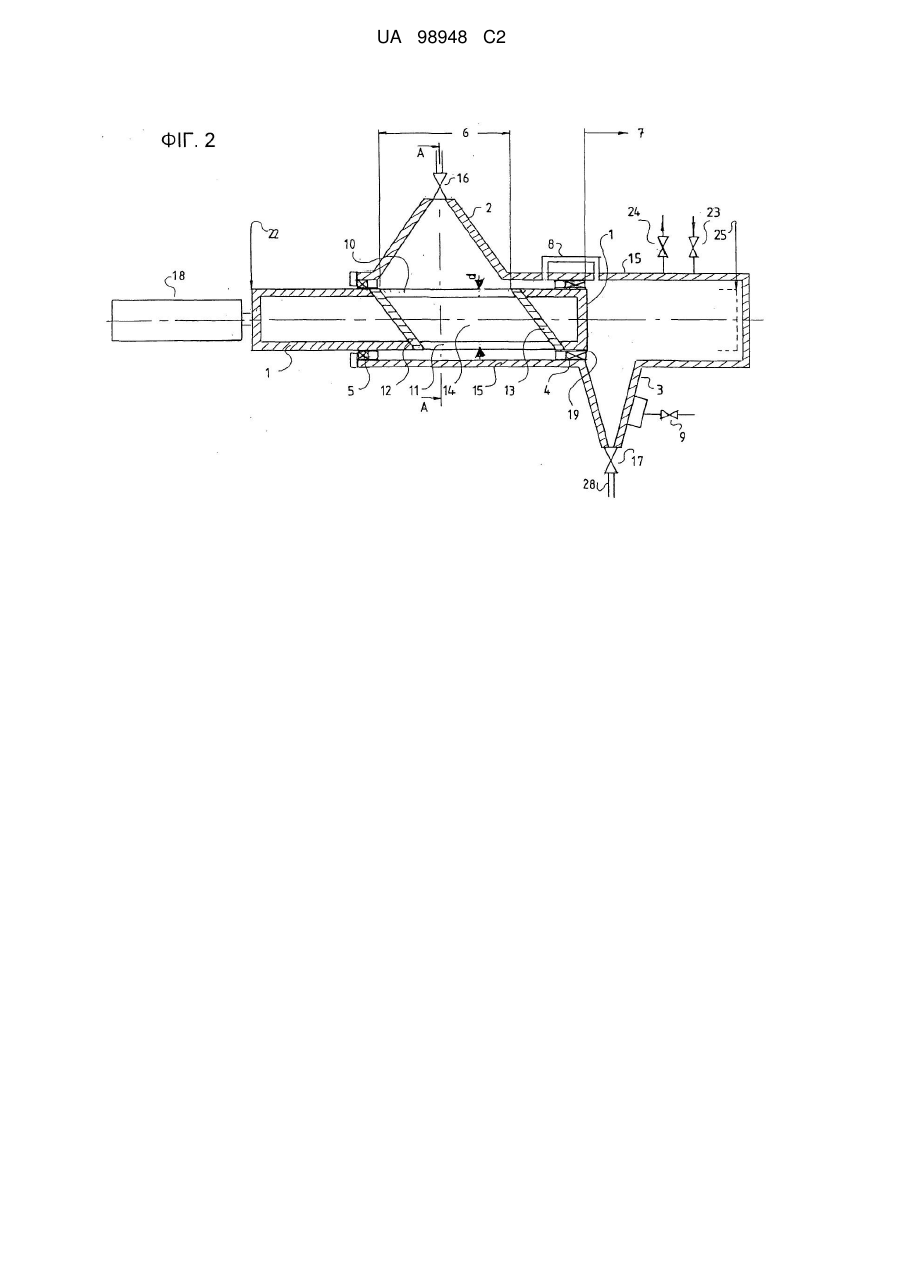

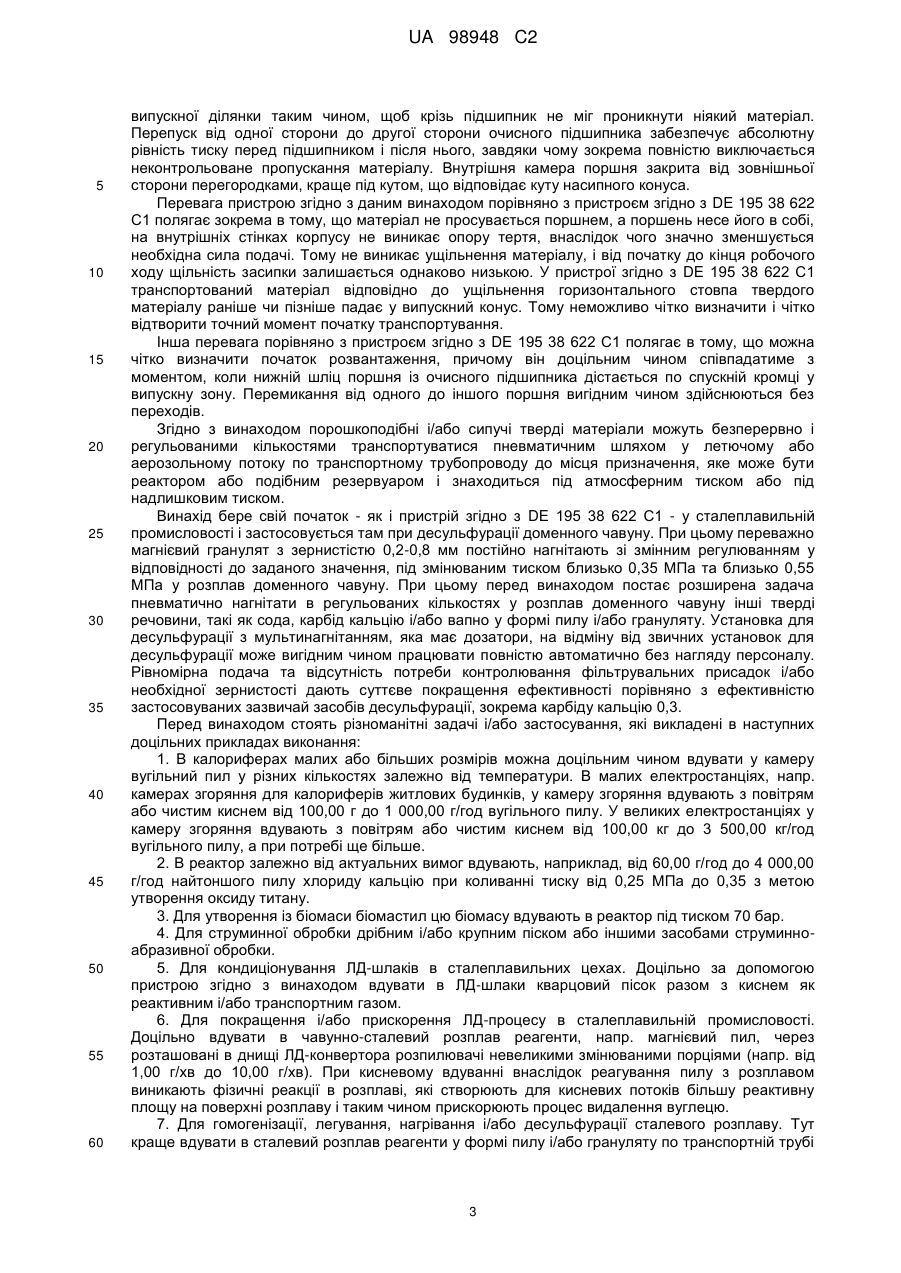

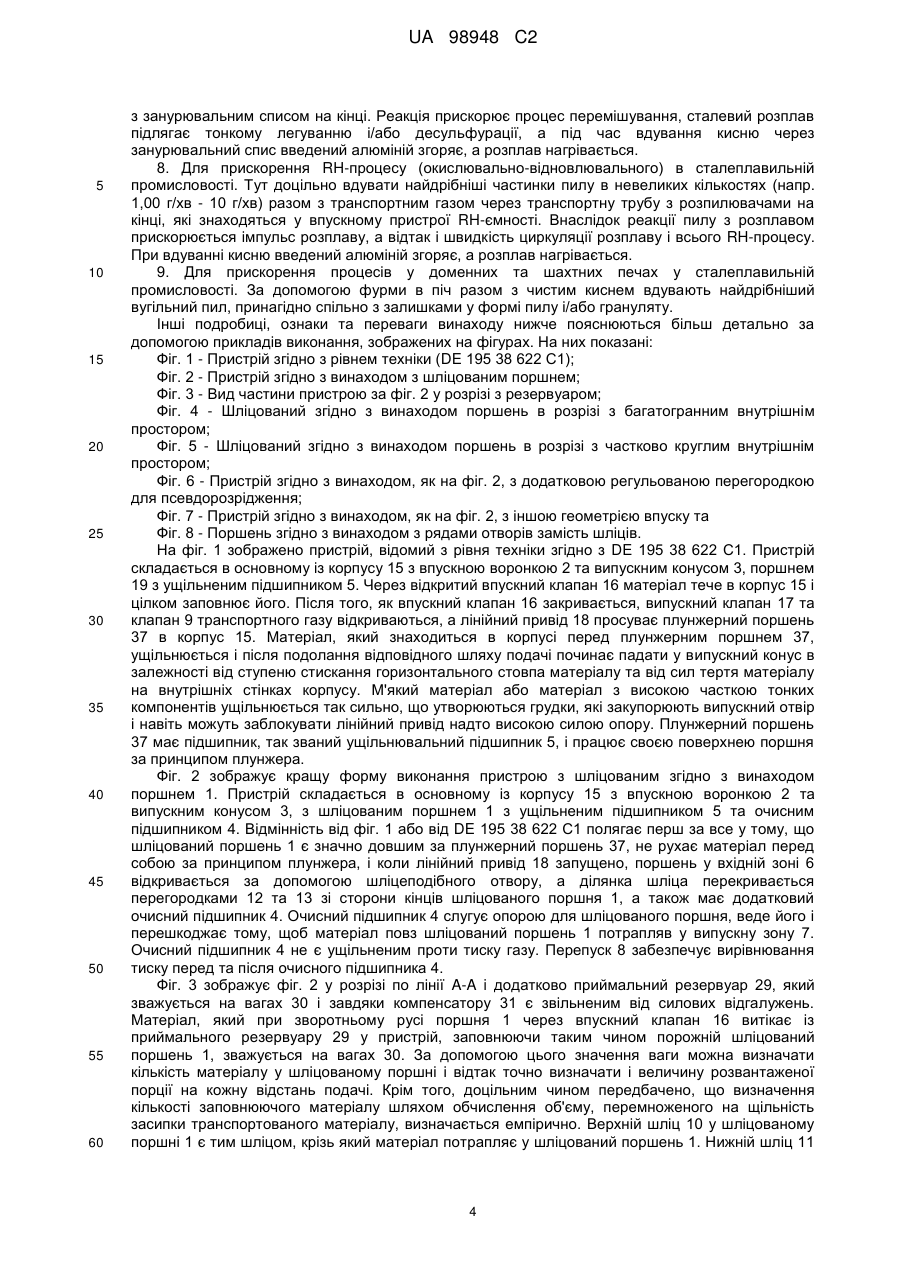

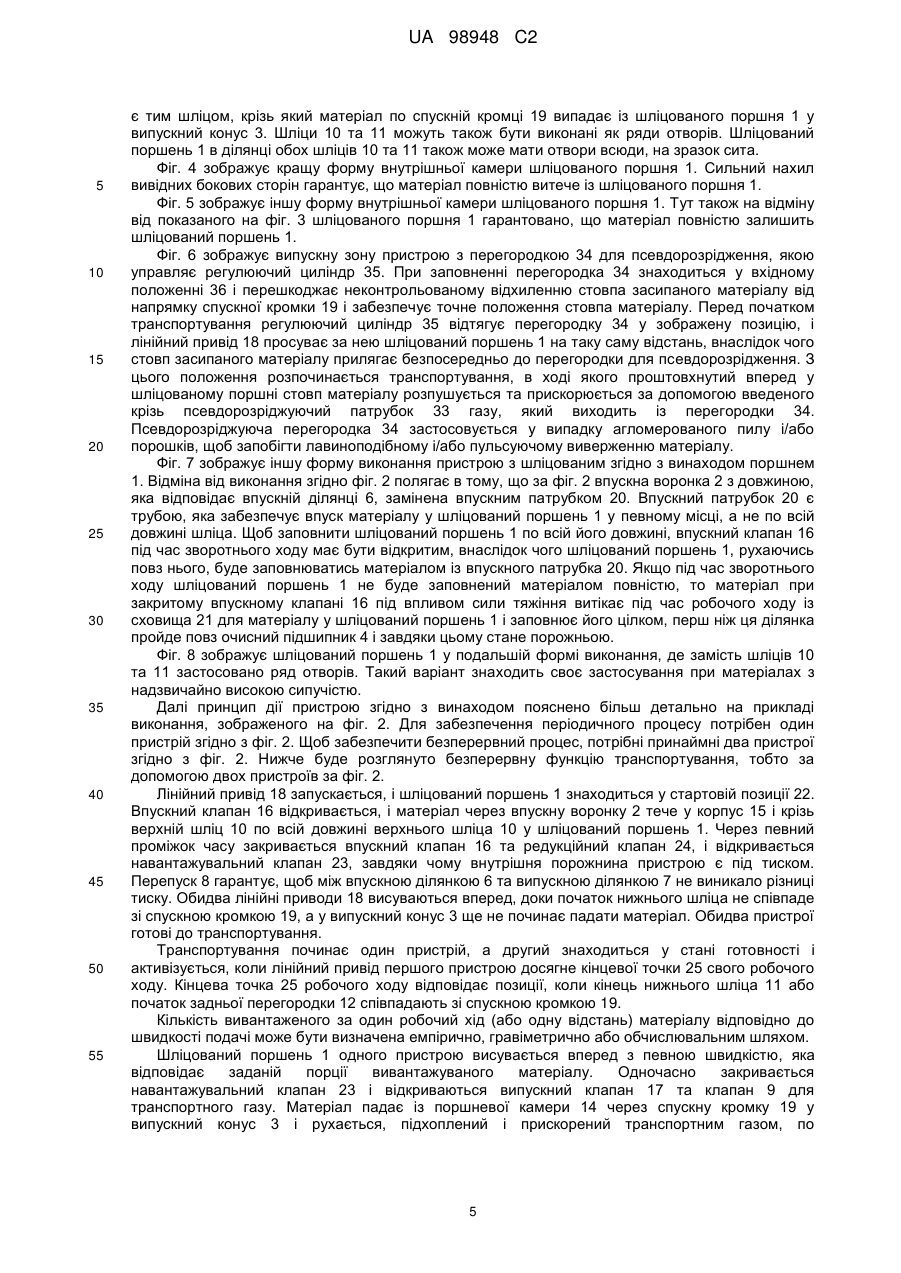

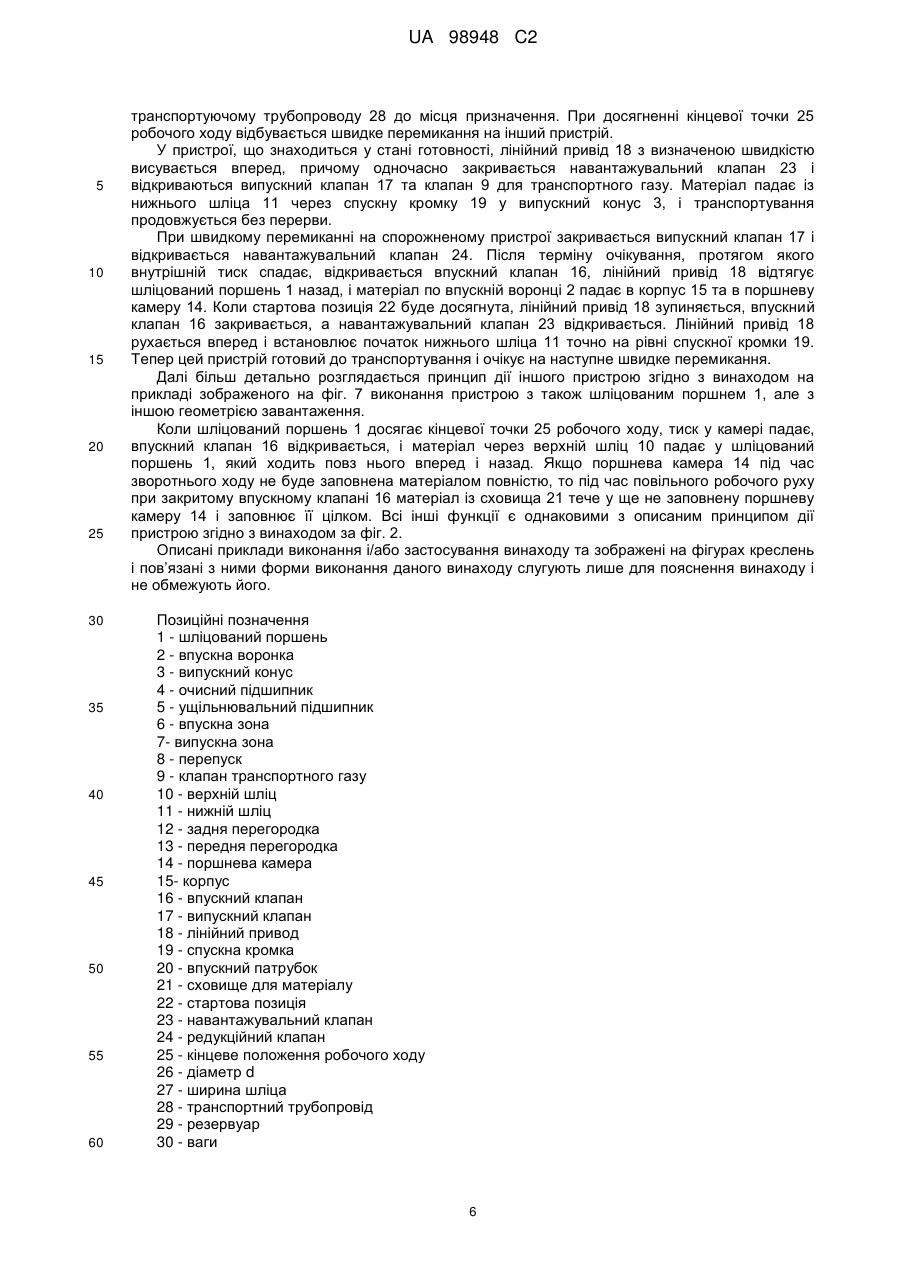

Реферат: Даний винахід належить до галузі машинобудування, а саме - конструкції пристрою для дозування і/або транспортування порошкоподібних і/або сипучих твердих матеріалів, і складається із корпусу (15) з принаймні одним лійкоподібним впускним органом (2), принаймні одним конусоподібним випускним органом (3) та принаймні одним лінійним приводом (18), який з регульованою швидкістю рухає вперед і назад принаймні один шліцьований поршень (1). З метою вдосконалення дозування і/або транспортування порошкоподібних і/або сипучих твердих матеріалів даний винахід пропонує, щоб шліцьований поршень (1) принаймні частково був виконаний як порожнисте тіло з одним шліцом (10), оберненим до впускного органа (2), та одним шліцом (11), оберненим до випускного органа (3). UA 98948 C2 (12) UA 98948 C2 UA 98948 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується пристрою для дозування і/або транспортування порошкоподібних і/або сипучих твердих матеріалів, зокрема порошків, пилу і/або гранулятів, який має корпус з принаймні одним воронкоподібним впускним органом, з принаймні одним конусоподібним випускним органом та принаймні з одним лінійним приводом, який з регульованою швидкістю рухає вперед та назад принаймні один поршень. Пристрій подібного типу зокрема відомий із DE 195 38 622 С1, викладення якого використовується тут для порівняння. У відомому із DE 195 38 622 С1 пристрої загальний внутрішній простір пристрою під час процесу роботи знаходиться під пневматичним надлишковим тиском. Порції матеріалу, які просуваються вперед робочим поршнем і дозовані спеціально для транспортування із пристрою, під впливом земного тяжіння падають у випускний конус і за допомогою порцій газу, що надходять у випускний конус, пневматичним способом транспортується через єдиний випускний отвір пристрою до трубопроводу, що веде до пункту призначення. При цьому робочий поршень пристрою просуває вперед з програмованою швидкістю подачі розташований перед поршнем стовп твердого матеріалу. При пневматичному транспортуванні твердого грануляту, наприклад магнію з зернистістю 0,2-1 мм, пристрій згідно з DE 195 38 622 С1 при врахуванні стиснення стовпа твердого матеріалу застосовується абсолютно безпроблемно. Однак існують матеріали, які за певних обставин важко піддаються транспортуванню за допомогою пристрою згідно з DE 195 38 622 С1 або зовсім не піддаються. Здебільшого йдеться про грануляти з пиловими компонентами або про чистий пил. Внаслідок структурного тиску у стовпі твердого матеріалу, що виникає при просуванні горизонтального стовпа твердого матеріалу і розповсюджується у всі сторони, таким чином тиснучи і на внутрішні стінки корпусу, з'являються сили опору, що заважають подальшому транспортуванню або просуванню поршня внаслідок надто великого опору (блокують його), або ж зусилля подачі поршня настільки ущільнює стовп твердого матеріалу, що тонкі або м'які компоненти твердого матеріалу змушують стовп твердого матеріалу злипатися, внаслідок чого утворюються грудки, які в свою чергу призводять до закупорки при подальшому пневматичному транспортуванні. На підставі цього негативного ефекту перед винаходом стоїть задача вдосконалення подібного дозування і/або транспортування порошкоподібних і/або сипучих твердих матеріалів. Для технічного рішення винахід пропонує пристрій, який за допомогою просування поршня, швидкість подачі якого є змінюваною, механічним шляхом змушує порошок, пил і/або гранулят падати у випускний отвір, краще конічної форми(випускний конус), причому поршень завдяки своїй спеціальній конструкції не рухає матеріал перед собою, а несе в собі. При цьому згідно з винаходом спосіб транспортування змінюється таким чином, що горизонтальний стовп при просуванні вперед по можливості не підлягає внутрішньому тиску у структурі матеріалу, або підлягає лише незначному, і таким чином зовсім не ущільнюється, або ущільнюється дуже мало. Внаслідок цього на внутрішній стінці не виникає високих сил тертя, а загальний опір при просуванні залишається незначним. У транспортованому матеріалі не утворюються грудки, а необхідна потужність лінійного приводу зменшується. У подібному пристрої для дозування і/або транспортування порошкоподібних і/або сипучих твердих матеріалів, зокрема порошків, пилу і/або гранулятів, який має корпус з принаймні одним воронкоподібним впускним органом, принаймні одним конусоподібним випускним органом та принаймні одним лінійним приводом, який з регульованою швидкістю рухає вперед та назад принаймні один поршень, і цей поршень доцільним чином має бути виконаним принаймні частково як порожнисте тіло з отвором, оберненим до впускного отвору, та отвором, оберненим до випускного отвору. У кращій формі виконання винаходу поршень на стороні, що не є привідною, тобто зокрема на своїй поршневій поверхні згідно з DE 195 38 622 С1, є подовженим принаймні на довжину ходу його робочого шляху, а на новому, подовженому кінці поршня доцільним чином передбачено додаткову опору з очисною функцією. Крім того, поршень доцільним чином виконано таким чином, щоб подовження мало порожнину, в яку транспортований матеріал може протікати або падати. Краще, коли порожнина в поперечнику має круглу форму, або частково є комбінацією кругло- і/або дугоподібної форми з прямою формою і/або складається лише з прямих ліній у формі багатокутників. У іншій доцільній формі виконання винаходу подовжена ділянка поршня на протяжності воронкоподібного впускного органу (впускної воронки) у поздовжньому напрямку поршня має вгорі і/або внизу принаймні один поздовжній шліц. У альтернативній і/або доповненій формі виконання винаходу впуск виконано як поздовжні шліци і/або ряди отворів. Матеріал, який шляхом відкривання впускного отвору або впускного клапану заповнює весь внутрішній простір корпуса через воронкоподібний впуск (впускну воронку), проходить також 1 UA 98948 C2 5 10 15 20 25 30 35 40 45 50 55 60 через отвір, утворений верхнім шліцом поршня і обернений до впуску, і заповнює весь внутрішній простір поршня, виконаного переважно як порожнисте тіло. Порівняно з пристроєм згідно з DE 195 38 622 С1 при транспортуванні за допомогою поршня, виконаного як порожнисте тіло, краще з шліцом, матеріал не ущільнюється, оскільки він є замкнутим у поршні, і поршень переносить його не порушуючи форму, внаслідок чого на внутрішніх стінках корпусу не виникають пресуючі сили. Від приводу поршня мають надходити лише зрізаючі зусилля, які при просуванні відділяють замкнуті у поршні і рухомі вздовж осі горизонтальні стовпи твердого матеріалу від того матеріалу, який залишається у внутрішній порожнині корпусу. Доцільним чином при просуванні поршня очисний підшипник, який доцільно на обох сторонах має завдяки урівнюванню однаковий тиск, зсуває початок шліца. Якщо нижній шліц виступає із очисного підшипника лише трохи, матеріал витікає із поршня, падає у випускний конус і за допомогою введеного газу пневматично транспортується далі. Найдрібніший пил, який для витікання має подолати силу зв'язку і є схильним до утворення лавиноподібного потоку, підлягає дії розріджуючого середовища, щоб надати йому текучості. Залежно від швидкості подачі поршня матеріал у більшій чи меншій кількості падає із нижнього шліца поршня у випускний конус і там переважно за допомогою введеного транспортуючого газу прямує у матеріалопровід, щоб досягти місця призначення. Для безперервного транспортування згідно з винаходом доцільним чином застосовують два пристрої згідно з винаходом або один пристрій згідно з винаходом з двома поршнями. Один пристрій або пристрій з одним поршнем можуть забезпечити періодичне транспортування. Інші подробиці, ознаки та переваги винаходу детальніше розглянуті нижче за допомогою прикладу, який описує функціонування безперервної подачі згідно з винаходом. 1. Підготовка до пуску: Обидва поршні знаходяться у стартовій позиції. Обидва поршні заповнені матеріалом і висуваються вперед настільки, щоб початок нижнього шліца співпав з зовнішнім кінцем очисного підшипника, так що за найменшого поступального руху матеріал має падати із поршня у випускний конус. 2. Транспортування: Поршень рухається вперед з заданою швидкістю подачі, яка доцільним чином відповідає обчисленій номінальній кількості розвантаження, і матеріал падає у випускний конус із нижнього шліца поршня на краю очисного підшипника, який таким чином утворює спускну кромку. При завершенні робочого ходу, коли кінець нижнього шліцу досягає спускної кромки, вперед з обчисленою швидкістю подачі просувається другий поршень і бере на себе транспортування. Порожній поршень зразу після зменшення внутрішнього тиску з підвищеною швидкістю відходить назад. Під час цього відходу матеріал через відкритий впускний клапан надходить у впускну воронку і через верхній шліц поршня заповнює його цілком. При досягненні стартової позиції поршень рухається, доки початок нижнього шліца не співпаде зі спускною кромкою очисного підшипника, і після підвищення тиску є готовим для подальшого транспортування. Таким чином забезпечується безперервне пневматичне транспортування матеріалу. Переходи від одного до другого поршня здійснюються плавно, без коливань тиску, оскільки тиск у корпусі завдяки вентильним схемам завжди дорівнює тиску у транспортному трубопроводі, і початок руху потоку матеріалу доцільним чином може бути точно визначеним (регульованим). Особливо доцільна форма виконання винаходу стосується пристрою для дозування і/або транспортування порошкоподібних і/або сипучих твердих матеріалів і є вдосконаленням пристрою згідно з DE 195 38 622 С1. Внутрішня порожнина корпусу у верхній частині має впускну воронку такої форми, що при повністю відтягнутому назад поршні та при відкриванні розташованого над ним впускного клапана вся внутрішня порожнина у впускній ділянці та поршень, що знаходиться у цій ділянці і відкритий зверху та знизу завдяки шліцам, повністю заповнюється матеріалом. На позбавленій приводу стороні поршня у робочому напрямку поршня позаду очисного підшипника розвантажувальна зона з випускним конусом розташована таким чином, що переміщуваний вперед матеріал падає у випускний конус і на шляху до місця призначення отримує пневматичне прискорення завдяки транспортному газу, що надходить у випускний конус. На відміну від пристрою згідно з DE 195 38 622 С1 поршень при цьому не має форми плунжера, який просуває матеріал своєю поверхнею, а доцільно виконаний як ємність, який містить транспортований матеріал і не посуває його, а несе в собі. До того ж поршень є набагато довшим за такий у формі плунжера згідно з DE 195 38 622 C. Крім того, поршень своїм вільним кінцем (що не є привідною стороною) спирається з ущільненням на очисний підшипник, який зокрема служить для того, щоб вести довгий поршень і ущільнити впускну ділянку відносно 2 UA 98948 C2 5 10 15 20 25 30 35 40 45 50 55 60 випускної ділянки таким чином, щоб крізь підшипник не міг проникнути ніякий матеріал. Перепуск від одної сторони до другої сторони очисного підшипника забезпечує абсолютну рівність тиску перед підшипником і після нього, завдяки чому зокрема повністю виключається неконтрольоване пропускання матеріалу. Внутрішня камера поршня закрита від зовнішньої сторони перегородками, краще під кутом, що відповідає куту насипного конуса. Перевага пристрою згідно з даним винаходом порівняно з пристроєм згідно з DE 195 38 622 С1 полягає зокрема в тому, що матеріал не просувається поршнем, а поршень несе його в собі, на внутрішніх стінках корпусу не виникає опору тертя, внаслідок чого значно зменшується необхідна сила подачі. Тому не виникає ущільнення матеріалу, і від початку до кінця робочого ходу щільність засипки залишається однаково низькою. У пристрої згідно з DE 195 38 622 С1 транспортований матеріал відповідно до ущільнення горизонтального стовпа твердого матеріалу раніше чи пізніше падає у випускний конус. Тому неможливо чітко визначити і чітко відтворити точний момент початку транспортування. Інша перевага порівняно з пристроєм згідно з DE 195 38 622 С1 полягає в тому, що можна чітко визначити початок розвантаження, причому він доцільним чином співпадатиме з моментом, коли нижній шліц поршня із очисного підшипника дістається по спускній кромці у випускну зону. Перемикання від одного до іншого поршня вигідним чином здійснюються без переходів. Згідно з винаходом порошкоподібні і/або сипучі тверді матеріали можуть безперервно і регульованими кількостями транспортуватися пневматичним шляхом у летючому або аерозольному потоку по транспортному трубопроводу до місця призначення, яке може бути реактором або подібним резервуаром і знаходиться під атмосферним тиском або під надлишковим тиском. Винахід бере свій початок - як і пристрій згідно з DE 195 38 622 С1 - у сталеплавильній промисловості і застосовується там при десульфурації доменного чавуну. При цьому переважно магнієвий гранулят з зернистістю 0,2-0,8 мм постійно нагнітають зі змінним регулюванням у відповідності до заданого значення, під змінюваним тиском близько 0,35 МПа та близько 0,55 МПа у розплав доменного чавуну. При цьому перед винаходом постає розширена задача пневматично нагнітати в регульованих кількостях у розплав доменного чавуну інші тверді речовини, такі як сода, карбід кальцію і/або вапно у формі пилу і/або грануляту. Установка для десульфурації з мультинагнітанням, яка має дозатори, на відміну від звичних установок для десульфурації може вигідним чином працювати повністю автоматично без нагляду персоналу. Рівномірна подача та відсутність потреби контролювання фільтрувальних присадок і/або необхідної зернистості дають суттєве покращення ефективності порівняно з ефективністю застосовуваних зазвичай засобів десульфурації, зокрема карбіду кальцію 0,3. Перед винаходом стоять різноманітні задачі і/або застосування, які викладені в наступних доцільних прикладах виконання: 1. В калориферах малих або більших розмірів можна доцільним чином вдувати у камеру вугільний пил у різних кількостях залежно від температури. В малих електростанціях, напр. камерах згоряння для калориферів житлових будинків, у камеру згоряння вдувають з повітрям або чистим киснем від 100,00 г до 1 000,00 г/год вугільного пилу. У великих електростанціях у камеру згоряння вдувають з повітрям або чистим киснем від 100,00 кг до 3 500,00 кг/год вугільного пилу, а при потребі ще більше. 2. В реактор залежно від актуальних вимог вдувають, наприклад, від 60,00 г/год до 4 000,00 г/год найтоншого пилу хлориду кальцію при коливанні тиску від 0,25 МПа до 0,35 з метою утворення оксиду титану. 3. Для утворення із біомаси біомастил цю біомасу вдувають в реактор під тиском 70 бар. 4. Для струминної обробки дрібним і/або крупним піском або іншими засобами струминноабразивної обробки. 5. Для кондиціонування ЛД-шлаків в сталеплавильних цехах. Доцільно за допомогою пристрою згідно з винаходом вдувати в ЛД-шлаки кварцовий пісок разом з киснем як реактивним і/або транспортним газом. 6. Для покращення і/або прискорення ЛД-процесу в сталеплавильній промисловості. Доцільно вдувати в чавунно-сталевий розплав реагенти, напр. магнієвий пил, через розташовані в днищі ЛД-конвертора розпилювачі невеликими змінюваними порціями (напр. від 1,00 г/хв до 10,00 г/хв). При кисневому вдуванні внаслідок реагування пилу з розплавом виникають фізичні реакції в розплаві, які створюють для кисневих потоків більшу реактивну площу на поверхні розплаву і таким чином прискорюють процес видалення вуглецю. 7. Для гомогенізації, легування, нагрівання і/або десульфурації сталевого розплаву. Тут краще вдувати в сталевий розплав реагенти у формі пилу і/або грануляту по транспортній трубі 3 UA 98948 C2 5 10 15 20 25 30 35 40 45 50 55 60 з занурювальним списом на кінці. Реакція прискорює процес перемішування, сталевий розплав підлягає тонкому легуванню і/або десульфурації, а під час вдування кисню через занурювальний спис введений алюміній згоряє, а розплав нагрівається. 8. Для прискорення RH-процесу (окислювально-відновлювального) в сталеплавильній промисловості. Тут доцільно вдувати найдрібніші частинки пилу в невеликих кількостях (напр. 1,00 г/хв - 10 г/хв) разом з транспортним газом через транспортну трубу з розпилювачами на кінці, які знаходяться у впускному пристрої RH-ємності. Внаслідок реакції пилу з розплавом прискорюється імпульс розплаву, а відтак і швидкість циркуляції розплаву і всього RH-процесу. При вдуванні кисню введений алюміній згоряє, а розплав нагрівається. 9. Для прискорення процесів у доменних та шахтних печах у сталеплавильній промисловості. За допомогою фурми в піч разом з чистим киснем вдувають найдрібніший вугільний пил, принагідно спільно з залишками у формі пилу і/або грануляту. Інші подробиці, ознаки та переваги винаходу нижче пояснюються більш детально за допомогою прикладів виконання, зображених на фігурах. На них показані: Фіг. 1 - Пристрій згідно з рівнем техніки (DE 195 38 622 С1); Фіг. 2 - Пристрій згідно з винаходом з шліцованим поршнем; Фіг. 3 - Вид частини пристрою за фіг. 2 у розрізі з резервуаром; Фіг. 4 - Шліцований згідно з винаходом поршень в розрізі з багатогранним внутрішнім простором; Фіг. 5 - Шліцований згідно з винаходом поршень в розрізі з частково круглим внутрішнім простором; Фіг. 6 - Пристрій згідно з винаходом, як на фіг. 2, з додатковою регульованою перегородкою для псевдорозрідження; Фіг. 7 - Пристрій згідно з винаходом, як на фіг. 2, з іншою геометрією впуску та Фіг. 8 - Поршень згідно з винаходом з рядами отворів замість шліців. На фіг. 1 зображено пристрій, відомий з рівня техніки згідно з DE 195 38 622 С1. Пристрій складається в основному із корпусу 15 з впускною воронкою 2 та випускним конусом 3, поршнем 19 з ущільненим підшипником 5. Через відкритий впускний клапан 16 матеріал тече в корпус 15 і цілком заповнює його. Після того, як впускний клапан 16 закривається, випускний клапан 17 та клапан 9 транспортного газу відкриваються, а лінійний привід 18 просуває плунжерний поршень 37 в корпус 15. Матеріал, який знаходиться в корпусі перед плунжерним поршнем 37, ущільнюється і після подолання відповідного шляху подачі починає падати у випускний конус в залежності від ступеню стискання горизонтального стовпа матеріалу та від сил тертя матеріалу на внутрішніх стінках корпусу. М'який матеріал або матеріал з високою часткою тонких компонентів ущільнюється так сильно, що утворюються грудки, які закупорюють випускний отвір і навіть можуть заблокувати лінійний привід надто високою силою опору. Плунжерний поршень 37 має підшипник, так званий ущільнювальний підшипник 5, і працює своєю поверхнею поршня за принципом плунжера. Фіг. 2 зображує кращу форму виконання пристрою з шліцованим згідно з винаходом поршнем 1. Пристрій складається в основному із корпусу 15 з впускною воронкою 2 та випускним конусом 3, з шліцованим поршнем 1 з ущільненим підшипником 5 та очисним підшипником 4. Відмінність від фіг. 1 або від DE 195 38 622 С1 полягає перш за все у тому, що шліцований поршень 1 є значно довшим за плунжерний поршень 37, не рухає матеріал перед собою за принципом плунжера, і коли лінійний привід 18 запущено, поршень у вхідній зоні 6 відкривається за допомогою шліцеподібного отвору, а ділянка шліца перекривається перегородками 12 та 13 зі сторони кінців шліцованого поршня 1, а також має додатковий очисний підшипник 4. Очисний підшипник 4 слугує опорою для шліцованого поршня, веде його і перешкоджає тому, щоб матеріал повз шліцований поршень 1 потрапляв у випускну зону 7. Очисний підшипник 4 не є ущільненим проти тиску газу. Перепуск 8 забезпечує вирівнювання тиску перед та після очисного підшипника 4. Фіг. 3 зображує фіг. 2 у розрізі по лінії A-A i додатково приймальний резервуар 29, який зважується на вагах 30 і завдяки компенсатору 31 є звільненим від силових відгалужень. Матеріал, який при зворотньому русі поршня 1 через впускний клапан 16 витікає із приймального резервуару 29 у пристрій, заповнюючи таким чином порожній шліцований поршень 1, зважується на вагах 30. За допомогою цього значення ваги можна визначати кількість матеріалу у шліцованому поршні і відтак точно визначати і величину розвантаженої порції на кожну відстань подачі. Крім того, доцільним чином передбачено, що визначення кількості заповнюючого матеріалу шляхом обчислення об'єму, перемноженого на щільність засипки транспортованого матеріалу, визначається емпірично. Верхній шліц 10 у шліцованому поршні 1 є тим шліцом, крізь який матеріал потрапляє у шліцований поршень 1. Нижній шліц 11 4 UA 98948 C2 5 10 15 20 25 30 35 40 45 50 55 є тим шліцом, крізь який матеріал по спускній кромці 19 випадає із шліцованого поршня 1 у випускний конус 3. Шліци 10 та 11 можуть також бути виконані як ряди отворів. Шліцований поршень 1 в ділянці обох шліців 10 та 11 також може мати отвори всюди, на зразок сита. Фіг. 4 зображує кращу форму внутрішньої камери шліцованого поршня 1. Сильний нахил вивідних бокових сторін гарантує, що матеріал повністю витече із шліцованого поршня 1. Фіг. 5 зображує іншу форму внутрішньої камери шліцованого поршня 1. Тут також на відміну від показаного на фіг. 3 шліцованого поршня 1 гарантовано, що матеріал повністю залишить шліцований поршень 1. Фіг. 6 зображує випускну зону пристрою з перегородкою 34 для псевдорозрідження, якою управляє регулюючий циліндр 35. При заповненні перегородка 34 знаходиться у вхідному положенні 36 і перешкоджає неконтрольованому відхиленню стовпа засипаного матеріалу від напрямку спускної кромки 19 і забезпечує точне положення стовпа матеріалу. Перед початком транспортування регулюючий циліндр 35 відтягує перегородку 34 у зображену позицію, і лінійний привід 18 просуває за нею шліцований поршень 1 на таку саму відстань, внаслідок чого стовп засипаного матеріалу прилягає безпосередньо до перегородки для псевдорозрідження. З цього положення розпочинається транспортування, в ході якого проштовхнутий вперед у шліцованому поршні стовп матеріалу розпушується та прискорюється за допомогою введеного крізь псевдорозріджуючий патрубок 33 газу, який виходить із перегородки 34. Псевдорозріджуюча перегородка 34 застосовується у випадку агломерованого пилу і/або порошків, щоб запобігти лавиноподібному і/або пульсуючому виверженню матеріалу. Фіг. 7 зображує іншу форму виконання пристрою з шліцованим згідно з винаходом поршнем 1. Відміна від виконання згідно фіг. 2 полягає в тому, що за фіг. 2 впускна воронка 2 з довжиною, яка відповідає впускній ділянці 6, замінена впускним патрубком 20. Впускний патрубок 20 є трубою, яка забезпечує впуск матеріалу у шліцований поршень 1 у певному місці, а не по всій довжині шліца. Щоб заповнити шліцований поршень 1 по всій його довжині, впускний клапан 16 під час зворотнього ходу має бути відкритим, внаслідок чого шліцований поршень 1, рухаючись повз нього, буде заповнюватись матеріалом із впускного патрубка 20. Якщо під час зворотнього ходу шліцований поршень 1 не буде заповнений матеріалом повністю, то матеріал при закритому впускному клапані 16 під впливом сили тяжіння витікає під час робочого ходу із сховища 21 для матеріалу у шліцований поршень 1 і заповнює його цілком, перш ніж ця ділянка пройде повз очисний підшипник 4 і завдяки цьому стане порожньою. Фіг. 8 зображує шліцований поршень 1 у подальшій формі виконання, де замість шліців 10 та 11 застосовано ряд отворів. Такий варіант знаходить своє застосування при матеріалах з надзвичайно високою сипучістю. Далі принцип дії пристрою згідно з винаходом пояснено більш детально на прикладі виконання, зображеного на фіг. 2. Для забезпечення періодичного процесу потрібен один пристрій згідно з фіг. 2. Щоб забезпечити безперервний процес, потрібні принаймні два пристрої згідно з фіг. 2. Нижче буде розглянуто безперервну функцію транспортування, тобто за допомогою двох пристроїв за фіг. 2. Лінійний привід 18 запускається, і шліцований поршень 1 знаходиться у стартовій позиції 22. Впускний клапан 16 відкривається, і матеріал через впускну воронку 2 тече у корпус 15 і крізь верхній шліц 10 по всій довжині верхнього шліца 10 у шліцований поршень 1. Через певний проміжок часу закривається впускний клапан 16 та редукційний клапан 24, і відкривається навантажувальний клапан 23, завдяки чому внутрішня порожнина пристрою є під тиском. Перепуск 8 гарантує, щоб між впускною ділянкою 6 та випускною ділянкою 7 не виникало різниці тиску. Обидва лінійні приводи 18 висуваються вперед, доки початок нижнього шліца не співпаде зі спускною кромкою 19, а у випускний конус 3 ще не починає падати матеріал. Обидва пристрої готові до транспортування. Транспортування починає один пристрій, а другий знаходиться у стані готовності і активізується, коли лінійний привід першого пристрою досягне кінцевої точки 25 свого робочого ходу. Кінцева точка 25 робочого ходу відповідає позиції, коли кінець нижнього шліца 11 або початок задньої перегородки 12 співпадають зі спускною кромкою 19. Кількість вивантаженого за один робочий хід (або одну відстань) матеріалу відповідно до швидкості подачі може бути визначена емпірично, гравіметрично або обчислювальним шляхом. Шліцований поршень 1 одного пристрою висувається вперед з певною швидкістю, яка відповідає заданій порції вивантажуваного матеріалу. Одночасно закривається навантажувальний клапан 23 і відкриваються випускний клапан 17 та клапан 9 для транспортного газу. Матеріал падає із поршневої камери 14 через спускну кромку 19 у випускний конус 3 і рухається, підхоплений і прискорений транспортним газом, по 5 UA 98948 C2 5 10 15 20 25 30 35 40 45 50 55 60 транспортуючому трубопроводу 28 до місця призначення. При досягненні кінцевої точки 25 робочого ходу відбувається швидке перемикання на інший пристрій. У пристрої, що знаходиться у стані готовності, лінійний привід 18 з визначеною швидкістю висувається вперед, причому одночасно закривається навантажувальний клапан 23 і відкриваються випускний клапан 17 та клапан 9 для транспортного газу. Матеріал падає із нижнього шліца 11 через спускну кромку 19 у випускний конус 3, і транспортування продовжується без перерви. При швидкому перемиканні на спорожненому пристрої закривається випускний клапан 17 і відкривається навантажувальний клапан 24. Після терміну очікування, протягом якого внутрішній тиск спадає, відкривається впускний клапан 16, лінійний привід 18 відтягує шліцований поршень 1 назад, і матеріал по впускній воронці 2 падає в корпус 15 та в поршневу камеру 14. Коли стартова позиція 22 буде досягнута, лінійний привід 18 зупиняється, впускний клапан 16 закривається, а навантажувальний клапан 23 відкривається. Лінійний привід 18 рухається вперед і встановлює початок нижнього шліца 11 точно на рівні спускної кромки 19. Тепер цей пристрій готовий до транспортування і очікує на наступне швидке перемикання. Далі більш детально розглядається принцип дії іншого пристрою згідно з винаходом на прикладі зображеного на фіг. 7 виконання пристрою з також шліцованим поршнем 1, але з іншою геометрією завантаження. Коли шліцований поршень 1 досягає кінцевої точки 25 робочого ходу, тиск у камері падає, впускний клапан 16 відкривається, і матеріал через верхній шліц 10 падає у шліцований поршень 1, який ходить повз нього вперед і назад. Якщо поршнева камера 14 під час зворотнього ходу не буде заповнена матеріалом повністю, то під час повільного робочого руху при закритому впускному клапані 16 матеріал із сховища 21 тече у ще не заповнену поршневу камеру 14 і заповнює її цілком. Всі інші функції є однаковими з описаним принципом дії пристрою згідно з винаходом за фіг. 2. Описані приклади виконання і/або застосування винаходу та зображені на фігурах креслень і пов’язані з ними форми виконання даного винаходу слугують лише для пояснення винаходу і не обмежують його. Позиційні позначення 1 - шліцований поршень 2 - впускна воронка 3 - випускний конус 4 - очисний підшипник 5 - ущільнювальний підшипник 6 - впускна зона 7- випускна зона 8 - перепуск 9 - клапан транспортного газу 10 - верхній шліц 11 - нижній шліц 12 - задня перегородка 13 - передня перегородка 14 - поршнева камера 15- корпус 16 - впускний клапан 17 - випускний клапан 18 - лінійний привод 19 - спускна кромка 20 - впускний патрубок 21 - сховище для матеріалу 22 - стартова позиція 23 - навантажувальний клапан 24 - редукційний клапан 25 - кінцеве положення робочого ходу 26 - діаметр d 27 - ширина шліца 28 - транспортний трубопровід 29 - резервуар 30 - ваги 6 UA 98948 C2 5 31 - компенсатор 32 - вібратор 33 - патрубок для псевдорозріджуючого газу 34 - перегородка для псевдорозрідження 35 - регулюючий циліндр 36 - позиція пуску 37 - плунжерний поршень ФОРМУЛА ВИНАХОДУ 10 15 20 25 30 35 40 45 50 55 1. Пристрій для дозування і/або транспортування порошкоподібного і/або сипучого твердого матеріалу у діапазоні низького і/або високого тиску, який містить корпус (15), у якому встановлено принаймні один впускний орган (2) з вхідним клапаном (16) у вхідній зоні (6), принаймні один випускний конус (3) з випускним клапаном (17) та принаймні один лінійний привод (18), виконаний з можливістю зворотно-поступального переміщення з регульованою швидкістю принаймні одного шліцьованого поршня (1), який відрізняється тим, що шліцьований поршень (1) виконаний принаймні частково у формі порожнистого тіла з шліцом (10), оберненим до впускного органа (2), та шліцом (11), оберненим до випускного конуса (3), причому шліцьований поршень (1) встановлений на привідній стороні в ущільнювальному підшипнику (5) і ущільнений відносно атмосфери, а на його непривідній стороні встановлений в очисному підшипнику (4), яким ущільнено вхідну зону (6) від випускної зони (7) проти переходу зазначених твердих матеріалів в неї, а також тим, що містить перепуск (8), яким з'єднано вхідну зону (6) і випускну зону (7), а також тим, що містить редукційний клапан (24) і навантажувальний клапан (23), виконані зі здатністю створення тиску у внутрішній порожнині пристрою, якою охоплено вхідну зону (6) і випускну зону (7). 2. Пристрій за п. 1, який відрізняється тим, що містить як впускний орган (2) впускну лійку, частково виконаний як порожнисте тіло шліцьований поршень (1) підтриманий на привідній стороні ущільнювальним підшипником (5) і ущільнений відносно атмосфери, а на непривідній стороні він підтриманий очисним підшипником (4), виконаним з можливістю зчищання зазначеного матеріалу, причому шліцьований поршень (1) виконаний з можливістю пропускання цього матеріалу крізь верхній шліц (10) у внутрішню камеру (14) шліцьованого поршня (1) і утримувати його там, а також випускання цього матеріалу на спускну кромку (19) через нижній шліц (11) шліцьованого поршня (1) при його переміщенні за очисний підшипник (4). 3. Пристрій за п. 2, який відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) має багатокутну форму з крутими сторонами. 4. Пристрій за п. 2, який відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) є комбінацією з похилих поверхонь та напівкруглих арок. 5. Пристрій за п. 2, який відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) має круглу форму, яка є відкритою завдяки прямому верхньому шліцу (10) та нижньому шліцу (11). 6. Пристрій за будь-яким з пп. 2-5, який відрізняється тим, що він містить резервуар (29) з вагами, виконаний з можливістю визначення кількості зазначеного матеріалу, вивантажуваного за один хід шліцьованого поршня (1) шляхом його зважування. 7. Пристрій за п. 6, який відрізняється тим, що він містить компенсатор (31), виконаний зі здатністю силової розв'язки ваги резервуара (29) від пристрою. 8. Пристрій за будь-яким з пп. 2-7, який відрізняється тим, що на впускній лійці (2), на корпусі (15) і/або на сховищі (21) для зазначеного матеріалу встановлений вібратор (32) для надійного заповнення цих елементів зазначеним матеріалом. 9. Пристрій за будь-яким з пп. 2-8, який відрізняється тим, що впускним органом (2) є впускний патрубок (20) для локального введення зазначеного матеріалу у шліцьований поршень (1). 10. Пристрій за будь-яким з пп. 2-9, який відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) містить задню перегородку (12) та передню перегородку (13), які обмежують внутрішню камеру (14) вказаного поршня (1). 11. Пристрій за будь-яким з пп. 2-10, який відрізняється тим, що шліцьований поршень (1) оточений корпусом (15) з ущільненням, починаючи від ущільнюючого підшипника (5). 12. Пристрій за будь-яким з пп. 2-11, який відрізняється тим, що корпус (15) виконаний з можливістю встановлення в ньому тиску від атмосферного до 10 МПа. 13. Пристрій за будь-яким з пп. 2-12, який відрізняється тим, що один або обидва шліци (10) та (11) виконані як ряд отворів. 7 UA 98948 C2 5 10 15 20 25 14. Пристрій за будь-яким з пп. 2-13, який відрізняється тим, що впускна зона (6) або вся зона внутрішньої камери (14) шліцьованого поршня (1) виконана як суцільне сито або подібною до нього. 15. Пристрій за будь-яким з пп. 10-14, який відрізняється тим, що передня перегородка (13) виконана у формі псевдозріджуючої перегородки (34). 16. Пристрій за будь-яким з пп. 2-15, який відрізняється тим, що він містить регулюючий циліндр (35), виконаний з можливістю керування положення псевдозріджуючої перегородки (34) таким чином, що при впуску зазначеного матеріалу псевдозріджуюча перегородка (34) спрямовує його потік у позицію впуску (36), а під час випуску цей матеріал, завдяки введенню зріджуючого газу (33), вже зріджується безпосередньо на спускній кромці (19). 17. Пристрій за будь-яким з пп. 15-16, який відрізняється тим, що псевдозріджуюча перегородка (34) виконана з можливістю знімання налиплих на внутрішній стінці шліцьованого поршня (1) залишків пилу після виходу порції зазначеного матеріалу у випускний конус (3). 18. Пристрій за будь-яким з пп. 2-17, який відрізняється тим, що шліцьований поршень (1) виконано зі сталі і/або кераміки. 19. Пристрій за будь-яким з пп. 2-18, який відрізняється тим, що лінійний привід (18) є електричним і/або механічним приводом, гідравлічним і/або пневматичним циліндром. 20. Пристрій за будь-яким з пп. 2-19, який відрізняється тим, що він виконаний у формі пневматичного пристрою для дозування і/або транспортування порошкоподібного, і/або сипучого твердого матеріалу. 21. Пристрій за будь-яким з пп. 2-20, який відрізняється тим, що порошкоподібний і/або сипучий твердий матеріал є порошком, пилом і/або гранулятом. 22. Пристрій за будь-яким з пп. 2-21, який відрізняється тим, що шліцьований поршень (1), виконаний з можливістю змінної швидкості переміщення. 23. Система, що включає пристрій за будь-яким з пп. 2-22 і транспортований матеріал, яка відрізняється тим, що внутрішня камера (14) шліцьованого поршня (1) відповідно до кута насипного конуса зазначеного матеріалу містить задню перегородку (12) та передню перегородку (13), які обмежують внутрішню камеру (14) шліцьованого поршня (1). 8 UA 98948 C2 9 UA 98948 C2 Комп’ютерна верстка Л. Купенко Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюDevice for dosing and/or transporting of powdery and/or pourable solids and a system with use thereof

Автори англійськоюFeldhaus, Bernd, Feldhaus, Thomas

Назва патенту російськоюУстройство для дозирования и/или транспортировки порошкообразного и/или сыпучего твердого материала и система с его использованием

Автори російськоюФельдхауз Бернд, Фельдхауз Томас

МПК / Мітки

МПК: F27D 3/18, F27D 3/16, G01F 11/14, B65G 53/04

Мітки: транспортування, сипучого, порошкоподібного, дозування, система, твердого, матеріалу, пристрій, використанням

Код посилання

<a href="https://ua.patents.su/12-98948-pristrijj-dlya-dozuvannya-i-abo-transportuvannya-poroshkopodibnogo-i-abo-sipuchogo-tverdogo-materialu-ta-sistema-z-jjogo-vikoristannyam.html" target="_blank" rel="follow" title="База патентів України">Пристрій для дозування і/або транспортування порошкоподібного і/або сипучого твердого матеріалу та система з його використанням</a>

Попередній патент: Укорочені пептиди pth у циклічній конформації

Випадковий патент: Спосіб зневоднення концентрату мінерального шламу з збільшенням виробництва фільтраційного кеку