Сталева деталь, охолоджена витримкою в обладнанні, зварний виріб з використанням цієї деталі, її виготовлення з попереднім покриттям та без нього і застосування вказаної сталевої деталі

Формула / Реферат

1. Деталь, отримана охолодженням витримкою в обладнанні, виконана зі сталі з вмістом, у мас. %:

0,040 £ С £ 0,100,

0,80 £ Mn £ 2,00,

Si £ 0,30,

S £ 0,005,

Р £ 0,030,

0,010 £ Al £ 0,070,

0,015 £ Nb £ 0,100,

0,030 £ Ті £ 0,080,

N £ 0,009,

Сu £ 0,100,

Ni £ 0,100,

Cr £ 0,100,

Mo £ 0,100,

Ca £ 0,006,

решта - залізо і неминучі домішки, що утворені в результаті виробництва, причому мікроструктура зазначеної сталі складена принаймні з 75 % рівноосного фериту, мартенситу в кількості не менше 5 %, але не більше 20 %, і бейніту в кількості, що не перевищує 10 %.

2. Деталь за п. 1, яка відрізняється тим, що зазначена сталь містить, у мас.%:

0,050 £ С £ 0,080,

1,20 £ Мn £ 1,70,

Si £ 0,070,

S £ 0,004,

Р £ 0,020,

0,020 £ Al £ 0,040,

0,030 £ Nb £ 0,070,

0,060 £ Ті £ 0,080,

N £ 0,009,

Сu £ 0,100,

Ni £ 0,100,

Cr £ 0,100,

Mo £ 0,100,

Ca £ 0,005,

решта - залізо і неминучі домішки, що утворені в результаті виробництва.

3. Деталь за п. 1 або 2, яка відрізняється тим, що середній розмір зерна фериту в структурі зазначеної сталі складає менше 6 мкм.

4. Деталь за будь-яким з пп. 1-3, яка відрізняється тим, що вона покрита шаром, легованим по всій його товщині, причому зазначений легований шар отриманий в результаті принаймні однієї термічної обробки, яка проведена для взаємного легування зазначеної сталі і попереднього покриття, причому зазначене попереднє покриття є сплавом на основі цинку або алюмінію.

5. Деталь за будь-яким з пп. 1-4, яка відрізняється тим, що її межа міцності на розрив вища або дорівнює 500 МПа та її відносне подовження при розриві складає більше 15 %.

6. Зварний виріб, в якому принаймні одна з деталей є деталлю за будь-яким з пп. 1-5.

7. Спосіб виготовлення сталевої деталі з покриттям, що включає наступні стадії:

- створюють гарячекатаний або холоднокатаний лист зі сталі, яка має склад за п. 1 або 2, потім

- наносять попереднє покриття на зазначений сталевий лист, причому зазначене попереднє покриття є сплавом на основі цинку або алюмінію, далі

- розрізають зазначений лист для отримання заготовки, потім

- нагрівають зазначену заготовку до температури Тc в печі, щоб сформувати, при взаємному легуванні зазначеної сталі і зазначеного попереднього покриття, легований шар на поверхні зазначеної заготовки по всій товщині зазначеного шару, і щоб в результаті нагрівання зазначена сталь мала повністю аустенітну структуру, далі

- видаляють зазначену заготовку з печі, потім

- охолоджують зазначену деталь в обладнанні за умов, що дозволяють отримати зазначену сталеву деталь з запланованими механічними властивостями.

8. Спосіб за п. 7, який відрізняється тим, що після отримання заготовки її зварюють та, за потреби, виконують холодну деформацію, і після видалення заготовки з печі, за потреби, виконують гарячу деформацію для отримання деталі.

9. Спосіб виготовлення деталі, який включає наступні стадії:

- створюють гарячекатаний або холоднокатаний лист зі сталі, яка має склад за п. 1 або п. 2, потім

- розрізають зазначений лист для отримання заготовки, далі

- нагрівають зазначену заготовку в печі до температури ![]() з метою отримання повністю аустенітної структури зазначеної сталі, потім

з метою отримання повністю аустенітної структури зазначеної сталі, потім

- видаляють зазначену заготовку з печі, далі

- охолоджують зазначену деталь в обладнанні за умов, що дозволяють отримати зазначену сталеву деталь з запланованими механічними властивостями.

10. Спосіб за п. 9, який відрізняється тим, що після отримання заготовки її зварюють та, за потреби, виконують холодну деформацію, і після видалення заготовки з печі, за потреби, виконують гарячу деформацію для отримання деталі, на яку наносять покриття.

11. Спосіб за п. 7 або 9, який відрізняється тим, що зазначена температура ![]() складає від 880 до 950 °С, час витримки

складає від 880 до 950 °С, час витримки ![]() при зазначеній температурі складає від 3 до 10 хвилин.

при зазначеній температурі складає від 3 до 10 хвилин.

12. Спосіб за будь-яким з пп. 7-11, який відрізняється тим, що середня швидкість охолоджування ![]() від зазначеної температури

від зазначеної температури ![]() до 400 °С становить від 30 до 80 °С/сек.

до 400 °С становить від 30 до 80 °С/сек.

13. Спосіб за будь-яким з пп. 7-11, який відрізняється тим, що середня швидкість охолоджування Vс від зазначеної температури ![]() до 400 °С становить від 35 до 60 °С/сек.

до 400 °С становить від 35 до 60 °С/сек.

14. Застосування сталевої деталі за будь-яким з пп. 1-6, або деталі, виготовленої за будь-яким з пп. 7-13, як конструкційних деталей або деталей, що забезпечують безпеку, для наземних транспортних засобів або засобів сільгосптехніки, або суднобудування.

Текст

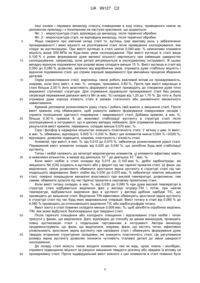

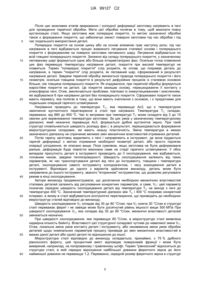

Реферат: Винахід належить до галузі чорної металургії, а саме до способу виготовлення сталевої деталі з покриттям, без покриття, зварного виробу з використанням її, застосування цієї деталі та деталі, отриманої охолодженням витримкою в обладнанні зі сталі з вмістом, в мас. %: 0,040 ≤ С UA 99127 C2 ДЕРЖАВНА СЛУЖБА ІНТЕЛЕКТУАЛЬНОЇ ВЛАСНОСТІ УКРАЇНИ UA 99127 C2 ≤ 0,10, 0,80 ≤ Мn ≤ 2,0, Si ≤ 0,30, S ≤ 0,005, Р ≤ 0,030, 0,01 ≤ Аl ≤ 0,07, 0,015 ≤ Nb ≤ 0,100, 0,030 ≤ Ті ≤ 0,080, N ≤ 0,009, Cu ≤ 0,100, Ni ≤ 0,100, Сr ≤ 0,100, Мo ≤ 0,100, Сa ≤ 0,006, решта - залізо і неминучі домішки, що утворені в результаті виробництва, і мікроструктура цієї сталі складена принаймні з 75 % рівноосного фериту, 20 % ≥ мартенситу ≥ 5 % і бейніту < 10 %. Винахід забезпечує підвищення міцності сталевої деталі товщиною 0,5-4,0 мм після гарячої деформаційної обробки до величини більше 500 МПа з відносним подовженням до величини більше 15 %, гомогенності структури та стабільності механічних властивостей всіх її ділянок. UA 99127 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід відноситься до виготовлення гарячекатаних або холоднокатаних деталей, що мають після гарячого штампування або загартування в інструменті якнайкращу і однорідну міцність, покращене відносне подовження і хорошу корозійну стійкість. Для деяких областей застосування завданням є виготовлення сталевих деталей, в яких поєднується висока межа міцності при розтягуванні, висока ударна в'язкість і хороша корозійна стійкість. Поєднання цих характеристик особливо бажане в автомобільній промисловості у зв'язку з прагненням до істотного зниження ваги транспортних засобів. Ця мета, зокрема, може бути досягнута завдяки використанню сталевих деталей з високими механічними властивостями, мікроструктура яких є мартенситною або бейнітно-мартенситною, тобто, які повинні володіти вищезазначеними властивостями, наприклад, деталі, що запобігають несанкціонованому проникненню у транспортний засіб, конструкційні деталі або деталі, які забезпечують безпеку автомобілів, наприклад, поперечні елементи крила і дверей, або елементи, що забезпечують жорсткість середньої стійки. У патенті Франції №2780984 описується сталевий лист з алюмінієвим покриттям, що має дуже високу міцність після термічної обробки, яка включає нагрівання листа до температур в інтервалі від Ас3 до 1200 °C, з подальшим гарячим штампуванням в інструменті. Елементами, що входять до складу сталі є С: від 0,15 до 0,5 мас.%; Мn: від 0,5 до 3 мас.%; Si: від 0,1 до 0,5 мас.%; Сr: від 0,01 до 1 мас.%, Ті: менше 0,2 мас.%; А1: менше 0,1 мас.%; Р: менше 0,1 мас.%; S: менше 0,05 мас.%; В: від 0,0005 до 0,08 %. Легований шар, сформований при взаємній дифузії попереднього покриття і сталі під час термічної обробки, забезпечує захист сталі від зневуглецювання і корозії. У одному з варіантів здійснення винаходу при використанні сталі, що містить С: 0,231 мас.%; Мn: 1,145 мас.%; Si: 0,239 мас.% Al: 0,043 мас.%; P: 0,020 мас.%; S: 0,0038 мас.%; Cr: 0,179 мас.%; Cu: 0,009 мас.%; Ni: 0,020 мас.%; Ті: 0,032 мас.%; N: 0,0042 мас.%; Ca: 0,0051 мас.%; В: 0,0028 мас.%, є можливість після гарячого штампування отримати міцність сталі вищу 1500 МПа, що пов'язана з повністю мартенситною структурою сталі. На противагу до дуже високого рівня міцності сталі відносне подовження при розриві є досить низьким після термічної обробки і складає, приблизно, 5 %. Проте, в певних областях застосування немає необхідності в такому високому рівні міцності, навпаки, потрібне відносне подовження при розриві, що перевищує 15 %. У цих областях застосування також необхідний хороший захист деталей від корозії. Конструктивне застосування деталей відноситься до підсилюючих ребер завтовшки, приблизно, від 0,5 до 4 мм. Завдання полягає в тому, щоб отримати сталь, яка після термічної обробки деталей з нею, мала б міцність більшу 500 МПа і відносне подовження при розриві більше 15 %. При ударній дії поєднання цих механічних властивостей гарантує високе поглинання енергії. Вимоги до необхідної міцності і відносного подовження повинні дотримуватися навіть при різній швидкості охолоджування в обладнанні деталей завтовшки 0,5 мм і деталей завтовшки близько 4 мм. При цьому, наприклад, немає необхідності переналагоджувати виробничу лінію, включаючи, як нагрівання, так і охолоджування, коли послідовно обробляються на лінії деталі різної товщини в межах вищезазначеного діапазону. Крім того, відомо, що гаряче штампування деталі або її загартування при послідовній обробці в інструментах може призвести до локальної деформації відносно великої величини в певних областях деталі. Контакт деталі і інструменту може бути кращим або гіршим до такого ступеня, що швидкість охолоджування може бути неоднаковою в різних точках деталі. Ці локальні зміни ступеню деформації або швидкості охолоджування можуть призвести до таких наслідків, в результаті яких після термічної обробки деталь матиме гетерогенну структуру і неоднорідні властивості. Задачею цього винаходу є вирішення вищезазначених проблем. Зокрема, задача винаходу полягає в тому, щоб створити гарячекатані або холоднокатані деталі, що мають після гарячого штампування або загартування в інструменті міцність більше 500 МПа і відносне подовження при розриві більше 15 %, при товщині деталей в діапазоні, приблизно, від 0,5 до 4 мм. Інша задача винаходу полягає в тому, щоб створити деталі з доброю гомогенністю структури і однорідними механічними властивостями, тобто, такі, в яких міцність і відносне подовження не змінюються на різних ділянках деталі, навіть при неоднаковому ступені локальної деформації або при неоднаковій локальній швидкості охолоджування в процесі виготовлення деталі. Інша задача винаходу полягає в тому, щоб створити сталеві деталі, які можна легко зварити при звичайних процесах збирання (контактним електрозварюванням, дуговою зваркою, лазерною зваркою), тобто, деталі, які повинні бути зварені раніше або після проведення гарячого штампування або загартування в інструменті. 1 UA 99127 C2 5 10 15 20 25 30 35 40 45 50 55 60 При цьому одною із задач винаходу є сталева деталь із сталі із вмістом, в мас. %, С: більшим або рівним 0,040 %, але меншим або рівним 0,100 %; Mn: більшим або рівним 0,80 %, але меншим або рівним 2,00 %; Si: меншим або рівним 0,30 %; S: меншим або рівним 0,005 %; Р: меншим або рівним 0,030 %; АІ: більшим або рівним 0,010 %, але меншим або рівним 0,070 %; Nb: більшим або рівним 0,015 %, але меншим або рівним 0,100 %; Ті: більшим або рівним 0,030 %, але меншим або рівним 0,080 %; N: меншим або рівним 0,009 %; Сu: меншим або рівним 0,100 %; Ni: меншим або рівним 0,100 %; Cr: меншим або рівним 0,100 %; Мо: меншим або рівним 0,100 %; і Са: меншим або рівним 0,006 %, причому, решта: залізо та неминучі домішки, що утворюються в результаті плавки і мікроструктура сталі складається, принаймні, з 75 % рівноосного фериту, мартенситу в кількості не менше 5 %, але не більше 20 %, і бейніту в кількості, що не перевищує 10 %. Іншою задачею винаходу є сталева деталь, що володіє вищезгаданими властивостями, яка характеризується вмістом в сталі, в мас. %, С: більшим або рівним 0,050 %, але меншим або рівним 0,080 %; Mn: більшим або рівним 1,20 %, але меншим або рівним 1,70 %; Si: меншим або рівним 0,070 %; S: меншим або рівним 0,004 %; Р: меншим або рівним 0,020 %; А1: більшим або рівним 0,020 %, але меншим або рівним 0,040 %; Nb: більшим або рівним 0,030 % але меншим або рівним 0,070 %; Ті: більшим або рівним 0,060 %, але меншим або рівним 0,080 %; N: меншим або рівним 0,009 %; Cu меншим або рівним 0,100 %; Ni: меншим або рівним 0,100 %; Cr: меншим або рівним 0,100 %; Mo меншим або рівним 0,100 %; Са: меншим або рівним 0,005 %, решта: залізо та неминучі домішки, що утворюються в результаті плавки. У одному окремому варіанті здійснення винаходу, середній розмір зерна фериту в структурі сталевої деталі складає менше 6 мкм. У іншому окремому варіанті здійснення винаходу, сталева деталь покрита шаром, легованим по всій його товщині. Цей легований шар є результатом, принаймні, однієї термічної обробки, що призводить до взаємного легування сталі і попереднього покриття, причому, попереднє покриття є сплавом на основі цинку або алюмінію. Згідно переважному варіанту здійснення винаходу міцність сталевої деталі більша або рівна 500 МПа та її відносне подовження при розриві складає більше 15 %. Іншою задачею винаходу є зварний виріб, принаймні, одна з деталей якого є деталлю, що має будь-яку з вищезазначених характеристик. Ще однією задачею винаходу є спосіб виготовлення покритої сталевої деталі, який включає наступні стадії: створення гарячекатаного або холоднокатаного листа з хімічним складом, зазначеним вище; нанесення на лист попереднього покриття, причому, попереднє покриття є сплавом на основі цинку або алюмінію. Потім лист розрізають, щоб отримати заготовку; далі, якщо потрібно, цю заготовку зварюють. Якщо потрібно, заготовку можна піддати холодній деформації, потім заготовку нагрівають в печі до температури Т C, щоб при взаємному легуванні сталі і попереднього покриття сформувати легований шар на поверхні заготовки, причому, легування відбувається по всій товщині шару, зазначене нагрівання дозволяє отримати в сталі повністю аустенітну структуру. Заготовку видаляють з печі, потім, якщо потрібно, заготовку піддають гарячій деформації для отримання деталі, яку охолоджують за умов, що дозволяють отримати деталь із запланованими механічними властивостями. Іншою задачею винаходу є спосіб виготовлення деталі, який включає наступні етапи: одержання гарячекатаного або холоднокатаного сталевого листа, що має хімічний склад, зазначений вище; різання листа з метою отримання заготовки. Якщо потрібно, заготовку зварюють; потім, якщо потрібно, цю заготовку піддають холодній деформації. Заготовку нагрівають в печі до температури ТC для отримання в сталі повністю аустенітної структури, після чого заготовку видаляють з печі. Якщо потрібно, зазначену заготовку піддають гарячій деформації для отримання деталі, потім зазначену деталь охолоджують за умов, що дозволяють отримати деталь із запланованими механічними властивостями; і далі, якщо потрібно, на деталь наносять покриття. Відповідно до одного певного варіанту здійснення способу за винаходом температура Т C складає від 880 до 950 °C і часу витримки tc при цій температурі складає від 3 до 10 хвилин. Відповідно до одного певного варіанту здійснення способу за винаходом середня швидкість охолоджування VC від температури ТC до 400 °C складає від 30 до 80 °C/сек. Переважно, середня швидкість охолоджування VC від температури ТC до 400 °C складає від 35 до 60 °C/сек. Ще однією задачею винаходу є застосування деталі або і виробу, згаданого вище, або виготовленого відповідно до одного з варіантів здійснення винаходу, описаних вище, у виробництві конструкційних деталей або деталей, що забезпечують безпеку наземних транспортних засобів або для сільгосптехніки або в області суднобудування. 2 UA 99127 C2 5 10 15 20 25 30 35 40 45 50 55 60 Інші ознаки і переваги винаходу стануть очевидними в ході опису, приведеного нижче за допомогою прикладу і з посиланням на наступні креслення, що додаються: Фіг. 1 - мікроструктура сталі, відповідно до винаходу, після термічної обробки; Фіг. 2 - мікроструктура сталі, не відповідна винаходу, після термічної обробки. Якщо говорити про хімічний склад сталі то, вуглець грає важливу роль у забезпеченні прожарюваності і межі міцності на розтягування сталі після проведення охолоджування, яке слідує за аустенізацією. При вмісті вуглецю в сталі нижче 0,040 мас. % неможливо отримати міцність вище 500 МПа за будь-яких умов охолоджування. При вмісті вуглецю в сталі вище 0,100 % є ризик формування дуже великої кількості мартенситу при найвищих швидкостях охолоджування, наприклад, коли деталі витримуються в охолодженому інструменті. В цьому випадку відносне подовження при розриві може складати менше 15 %. Вміст вуглецю в сталі від 0,050 до 0,080 % дозволяє, залежно від виробничих умов, отримати дуже стабільну міцність і відносне подовження сталі, що сприяє хорошій зварюваності при звичайних процесах збирання деталей. Окрім розкислювання сталі, марганець також робить важливий вплив на прожарюваність, зокрема, коли його вміст, в мас. %, складає, принаймні, 0,80 %. Проте при вмісті марганцю в сталі більше 2,00 % його властивість формувати аустеніт призводить до створення дуже чітко вираженої стрічкової структури. Для отримання задовільної прожарюваної сталі без ризику сегрегацій переважний діапазон вмісту Mn (в мас. %) складає від 1,20 до 1,70 %. До того ж, була отримана дуже хороша в'язкість сталі в умовах статичного або динамічного механічного навантаження. Кремній допомагає розкислювати рідку сталь і робить свій внесок у зміцнення сталі. Проте вміст кремнію слід обмежувати, щоб уникнути зайвого формування поверхневих оксидів і сприяти поліпшенню здатності покривання і зварюваності сталі. Добавка кремнію, в мас. %, більше 0,30 % привела б до можливої стабілізації аустеніту в структурі сталі після охолоджування в інструменті, що в даному випадку небажано. Для отримання вищезазначених результатів вміст кремнію, переважно, складає менше 0,070 мас. %. Сіра і фосфор в надмірних кількостях знижують пластичність сталі. У зв'язку з цим, їх вміст, в мас. %, обмежено, відповідно, 0,005 % і 0,030 %. Вміст цих елементів нижче 0,004 % і 0/020 %, відповідно, дозволяє підвищити, зокрема, пластичність і в'язкість сталі. Алюміній, при вмісті, в мас. %, від 0,010 до 0,070 %, забезпечує розкислювання рідкої сталі. Переважний вміст алюмінію складає від 0,020 до 0,040 %, що запобігає будь-якій стабілізації аустеніту. Титан і ніобій належать до категорії мікролегуючих елементів, ці елементи ефективні навіть -3 -2 в невеликих кількостях, в межах від декількох 10 до декількох 10 мас. %. Коли вміст ніобію в сталі складає від 0,015 до 0,100 мас. %, дрібні карбонітриди, які зміцнюють Nb (CN) осідають в аустеніті або у фериті під час гарячої прокатки сталі. Ці фази, що виділилися, також дозволяють обмежити зростання зерна аустеніту в структурі сталі під час подальшого зварювання. Вміст ніобію від 0,030 до 0,070 мас. % забезпечує помітне зміцнення сталі, помірно покращуючи механічні властивості при високій температурі, дозволяючи, тим самим, обмежити зусилля під час гарячої прокатки в смуговому прокатному стані. Коли вміст титану складає, в мас. %, від 0,030 до 0,080 % при дуже високій температурі в структурі сталі відбувається виділення фаз у вигляді нітриду-TIN і потім, при нижчій температурі, відбувається виділення фаз в аустеніті у вигляді дрібних карбідів TIC, що призводить до зміцнення сталі. Виділення TIN ефективно обмежують зростання зерна аустеніту в структурі сталі під час будь-яких зварювальних операцій. Вміст титану в сталі від 0,060 % до 0,080 % призводить до інтенсивнішого виділення TIC або карбосульфідів титану. Вміст азоту в сталі повинен складати менше 0,009 мас. %, щоб запобігти огрубінню виділень TIN, яке може відбутися, безпосередньо при твердінні сталі. Після гарячого плющення або холодного плющення і відпалюванні сталі ніобій і титан присутні у фазах, що виділилися. Далі, відповідно до способу за даним винаходом, проводять повну аустенізацію сталі з подальшим гартуванням в інструменті. Автори винаходу продемонстрували, що фази, що виділилися, зокрема, фази, що містять титан, ефективно уповільнюють зростання зерна аустеніту при нагріванні сталі і обмежують формування дуже твердих вторинних структурних складових, які знижують пластичність сталі. Це регулювання розміру зерна аустеніту дозволяє понизити чутливість сталевої деталі до зміни швидкості охолодження. До складу сталі можуть також входити елементи, такі як мідь, хром, нікель і молібден, сприяючі підвищенню міцності за рахунок зміцнення твердого розчину або завдяки їх впливу на прожарювану сталі. Проте індивідуальний вміст кожного з цих елементів в сталі повинно бути 3 UA 99127 C2 5 10 15 20 25 30 35 40 45 50 55 обмежено 0,1 мас. %, інакше після аустенізації в печі відбувається формування бейнітних структур, які чутливі до зміни швидкості охолоджування. Для сфероїдизації сульфідів і підвищення втомної міцності сталі в її склад також можна вводити як добавку кальцій, аж до 0,006 мас. %, переважно, 0,005мас. %. Спосіб виготовлення деталей відповідно до винаходу полягає в наступному: - отримують сталевий лист або заготовку, вирізану з листа, причому, сталь має один з вищезазначених хімічних складів. Початкова мікроструктура цього сталевого листа грає відносно невелику роль, оскільки згодом проводять повну аустенізацію сталі. Проте мікролегуючі елементи повинні бути присутніми у вигляді фаз, що виділилися: наприклад, листи або заготовки можуть бути виготовлені при литті сталі з подальшим повторним нагріванням до температури 1100 °C. При проведенні гарячого плющення температура закінчення плющення буде нижча 940 °C. Потім сталевий лист охолоджують до температур, що знаходяться в інтервалі між 500 °C і 700 °C, при швидкості охолоджування від 20 до 100 °C/сек. Після проведення подальшого охолоджування на повітрі від температур в інтервалі між 450 і 680 °C лист змотують в рулон. За цих умов є можливість отримати дрібнодисперсні фази, що виділилися, які містять мікролегуючі елементи. Винахід може бути здійснений при використанні сталевого листа або заготовки, причому, вони можуть бути без покриття або з попереднім покриттям. У останньому випадку, попереднє покриття, нанесене на лист, є сплавом на основі цинку або алюмінію. Зокрема, це попереднє покриття може бути нанесене зануренням в розплав, електролітичним осадженням або вакуумним осадженням. Нанесення покриття можна проводити в одну стадію або при поєднанні послідовних стадій. Нанесення покриття проводять, переважно, при безперервному процесі Товщина зазначеного попереднього покриття може складати від 5 до 35 мкм з метою отримання покриття, стійкого до умов обробки деталей. Попереднє покриття може складатися з алюмінію або сплаву на основі алюмінію. Наприклад, попереднє покриття можна наносити зануренням в розплав у ванні на основі алюмінію, в якій, крім того, містить, в мас. %, від 8 % до 11 % кремнію і від 2 % до 4 % заліза. Попереднє покриття може також складатися з цинку або сплаву на основі цинку. Цей цинковий сплав може також містити алюміній, наприклад, в мас. %, аж до 5 %. Сплав на основі цинку може також, якщо потрібно, містити один або більше елементів, наприклад, кремній, свинець, сурму, вісмут, лантан і церій. Далі сталевий лист з попереднім покриттям розрізають для отримання заготовки з геометрією, відповідною остаточній деталі. Відповідно до одного з варіантів здійснення винаходу заготовку з попереднім покриттям, якщо потрібно, можна зварювати з іншими сталевими деталями. Безумовно, відомо, що для певних конструктивних елементів не потрібний однаковий рівень механічних властивостей на всіх ділянках деталей. У зв'язку з цим були проведені проектно-конструкторські роботи по використанню спеціально виготовлених зварних заготовок, зібраних із сталевих листів з різним хімічним складом або з різною товщиною. Заготовка з попереднім покриттям відповідно до винаходу, таким чином, за допомогою зварювання може бути введена до складу складнішого збирання. При зварюванні може використовуватися безперервний процес, наприклад лазерне зварювання та зварювання електроду, або переривистий процес, наприклад точкове контактне зварювання. Заготовка може бути зібрана з однієї або більше сталевих заготовок, хімічний склад і товщина яких можуть бути ідентичними або такими, що відрізняються, щоб на кінцевій стадії процесу після формоутворення і термічної обробки отримати деталі з механічними властивостями, що локально змінюються, які локально пристосовані до подальшої напруги. У сталевих заготовках (зварних з'єднаннях), зібраних із заготовок відповідно до винаходу та інших листів, використовують сталь із вмістом, в мас. %, наприклад, С: від 0,040 до 0,25 %; Mn: від 0,8 до 2 %; Si: меншим або рівним 0,4 %; Al: меншим або рівним 0,1 %. Відповідно до іншого варіанту винаходу заготовка з попереднім покриттям може, якщо потрібно, бути холоднодеформованою. Ця деформація може бути проведена так, що заготовка набуває геометрії, відносно близької до остаточної геометрії деталі, яку потрібно отримати. У випадку якщо проведена холодна деформація, вона може бути доповнена гарячою деформацією, як пояснюватиметься нижче. Якщо холодна деформація призводить, фактично, до остаточної геометрії, то перед проведенням стадії узгодження з інструментом проводять нагрівання деталі. Мета цієї останньої стадії полягає в тому, щоб запобігти будь-якій деформації деталей після охолоджування і забезпечити особливий режим охолоджування, завдяки відповідному контакту деталі і інструменту. Ця стадія узгодження характеризується мінімальним зусиллям, яке інструмент прикладає до деталі. 4 UA 99127 C2 5 10 15 20 25 30 35 40 45 50 55 60 Після цих можливих етапів зварювання і холодної деформації заготовку нагрівають в печі для проведення термічної обробки. Мета цієї обробки полягає в тому, щоб виконати повну аустенізацію сталі. Якщо заготовка має попереднє покриття, то метою зазначеної обробки також є формування покриття, що забезпечує захист поверхні заготовки під час обробки і під час подальшого використання деталі. Попереднє покриття на основі цинку або на основі алюмінію грає наступну роль: під час нагрівання в печі відбувається процес взаємного легування сталевої основи і попереднього покриття з формуванням на поверхні заготовки легованого шару. Легування відбувається по всій товщині попереднього покриття. Залежно від складу попереднього покриття, у зазначеному легованому шарі формується одна або більше інтерметалідних фаз. Оскільки точка плавлення цих фаз перевищує температуру нагрівання деталі, покриття при високій температурі не плавиться. Термін "попереднє покриття" слід розуміти, як сплав, що покриває деталь до нагрівання, а термін "покриття" слід розуміти, як легований шар, сформований в результаті нагрівання деталі. Завдяки термічній обробці змінюється природа попереднього покриття і його геометрія, оскільки товщина покриття в результаті дифузійних процесів із сталевою основою більше, ніж товщина попереднього покриття. Як згадувалося, при термічній обробці формується жаростійке покриття на деталі. Це покриття захищає основу, перешкоджаючи її контакту з атмосферою печі. Отже, виключаються проблеми, пов'язані із зневуглецюванням і окисленням, які відбувалися б при нагріванні деталі без попереднього покриття. Сформовані покриття також мають перевагу, яка полягає в тому, що вони мають зчеплення з основою, і є придатними для подальших операцій гарячого штампування. Нагрівання проводять до температури Т C, яка перевищує Ас3, що є температурою закінчення аустенітного перетворення в сталі при нагріванні. Температура Т C складає, переважно, від 880 до 950 °C. Час tc витримки при температурі Т C може складати від 3 до 10 хвилин для вирівнювання температури заготовки. За цих умов у зазначеному температурному діапазоні, який незначно перевищує Ас3, формується дрібне аустенітне зерно. При такій структурі сповільнюється швидкість розпаду фаз і, в результаті, перешкоджається формування мікроструктурних складових, які мають низьку пластичність. Зміна температури в межах зазначеного діапазону не спричиняє великих змін механічних властивостей отриманих деталей. Потім гарячу заготовку видаляють з печі і направляють в інструмент, де вона піддається гарячій деформації з метою отримання необхідної геометрії деталі, або просто підлягає операції узгодження, як описано вище. Поза сумнівом, якщо заготовка не була деформована раніше, деформація буде повністю виконана саме на стадії гарячого штампування. У обох випадках присутність деталі в інструменті призводить до її охолоджування, яке відбувається, головним чином, завдяки теплопровідності. Швидкість охолоджування залежить від таких параметрів, як час транспортування деталі від печі до інструменту, товщини і температури деталі, охолоджування самого інструменту холодоагентом, і часу знаходження деталі в інструменті. Відповідно до одного з варіантів здійснення винаходу, деталь може бути направлена до іншого інструменту, званого "вторинним" інструментом, що дозволяє регулювати режим в кінці охолоджування. Автори винаходу продемонстрували, що досягнення необхідних механічних властивостей сталевих деталей залежить від регулювання конкретних параметрів, а саме, VC: цей параметр позначає середню швидкість охолоджування деталі від температури Т C на виході з печі до температури 400 °C. Зазначений температурний діапазон між Т C і 400 °C покриває конкретний інтервал, в якому в сталі відбуваються алотропічні перетворення, що призводять до необхідних мікроструктур сталей відповідно до винаходу. Швидкість охолоджування VC складає від 30 до 80 °C/сек: при VC нижче 30 °C/сек в структурі сталі переважає ферит і не завжди може бути досягнутий рівень міцності вище 500 МПа При швидкості охолоджування VC, яка складає від 35 до 60 °C/сек, механічні властивості деталей змінюються незначно. При швидкості охолоджування, яка перевищує 80 °C/сек, в мікроструктурі сталі виявлена надмірна кількість бейніту. Властивості цієї структурної складової чутливі до невеликої зміни V C. Отже, локальна зміна умов контакту деталі і інструменту, або ненавмисна зміна умов обробки деталей щодо номінальних параметрів процесу призведе до змін механічних властивостей в межах даної деталі або однієї деталі по відношенню до іншої. Мікроструктура сталі відповідно до винаходу складається, принаймні, з 75 % дрібного рівноосного фериту, цей процентний вміст відповідає поверхневій фракції і може бути виміряний, наприклад, на полірованому і травленому шліфі. Термін "рівноосний" відноситься до структури сталі, в якій середнє відношення найбільшої довжини феритного зерна до його найменшої довжини не перевищує 1,2. Переважно, середній розмір феритного зерна в структурі 5 UA 99127 C2 5 10 15 20 сталі повинен складати менше б мкм, щоб отримати високу міцність і відносне подовження при розриві, що набагато перевищує 15 %. Структура сталі також містить мартенсит, поверхнева фракція якого складає від 5 до 20 %. Ця структурна складова присутня у формі острівців, розсіяних в межах феритної матриці, розмір цих острівців, зазвичай, дорівнює або менше розміру феритних зерен Присутність від 5 до 20 % мартенситу в дрібнодисперсній формі дозволяє збільшити межу міцності, без дуже помітного зниження пластичності сталі. Структура сталі також може містити бейніт в кількості, обмеженій 10 %. Це пов'язано з тим, що, як встановлено, присутність цієї структурної складової є небажаною для виготовлення деталей, які повинні володіти великою однорідністю механічних властивостей. Отримані таким чином деталі, якщо потрібно, потім можуть бути за допомогою зварювання зібрані з іншими деталями однакової або різної товщини або з однаковим або різним хімічним складом для створення, наприклад, складнішої конструкції. Якщо початковий лист або заготовка не мають якого-небудь попереднього покриття, поза сумнівом, при необхідності захисту деталей від корозії, на сформовані після термічної обробки деталі може бути нанесене покриття при проведенні відповідної операції нанесення покриття. Наступні варіанти здійснення винаходу, представлені як приклади, ілюструють інші переваги винаходу. Приклад 1 Були досліджені гарячекатані або холоднокатані сталеві листи завтовшки від 1,2 до 2 мм, що мають наступний склад, в мас. %: Таблиця 1 Склад сталі (у мас. %) (підкреслені значення позначають характеристики поза межами, визначеними винаходом) Сталь 35 40 Si S Р А1 Nb Ті N 0,059 1,646 0,022 0,004 0,016 0,024 0,048 0,067 0,005 В С D 30 Mn А 25 С 0,063 0,125 0,057 1,677 1,444 0,626 0,018 0,384 0,074 0,003 0,002 0,008 0,018 0,020 0,018 0,030 0,030 0,030 0,050 0,003 0,066 0,071 0,011 0,001 0,005 0,005 0,005 Інші елементи Cu: 0,009, Mo: 0,003, Ni: 0,016, Cr: 0,027, Са: 0,003, Cr: 0,023 Cr: 0,189 Cr: 0,021 Сталі А і В були сталями з хімічним складом відповідно до винаходу. Сталі С і D були контрольними сталями. Товщина гарячекатаного листа із сталі А складала 2 мм. Гарячекатані листи завтовшки 2 мм і холоднокатані і відпалені листи завтовшки 1,5 і 1,2 мм із сталі В піддавали випробуванням. Сталі С і D були контрольними, при цьому, зазначені сталі були холоднокатаними і відпаленими і мали товщину 1,2 мм. На листи з різних сталей наносили покриття зануренням в розплав у ванні розплавленого алюмінієвого сплаву, що містить 9,3 % кремнію і 2,8 % заліза та інше: алюміній і неминучі домішки. Товщина попереднього покриття складала, приблизно, 25 мкм з кожного боку листа. Потім листи розрізали на заготовки. Далі заготовки нагрівали до температури Т C, час витримки tc при зазначеній температурі представлений в таблиці 2. Після різних режимів обробки сталей проводили цілий ряд випробувань, наприклад, випробування сталі В проводили після обробки відповідно до режимів B1 - ВЗ. Нагрівання при всіх зазначених режимах призводить до повного аустенітного перетворення в структурі сталей. Під час фаз нагрівання і витримки попереднє покриття перетворювалося на легований шар по всій товщині шару. Зазначене леговане покриття, яке має високу точку плавлення і високу твердість, є вельми корозійностійким і запобігає окисленню і зневуглецюванню сталевої основи під час і після фази нагрівання. Після проведення аустенізації заготовки видаляли з печі при температурі Т C і потім піддавали гарячому штампуванню. Середня швидкість охолоджування V C була різною відповідно до умов, зазначених в таблиці 2. Механічні властивості, отримані при випробуванні 6 UA 99127 C2 деталей (межа текучості Re, межа міцності на розтягування R m і відносне подовження при розриві А) також представлені в таблиці 2. Таблиця 2 Аустенізація, умови охолоджування і набуті механічні властивості (підкреслені значення позначають характеристики поза межами, визначеними винаходом) Сталь умови 10 15 20 25 30 35 40 tc (XB) А1 А2 В1 В2 В3 С1 С2 СЗ D1 5 ТC (°С) 900 950 920 930 920 920 920 920 920 6 6 7 10 7 5 5 5 6 VC, (°С/сек) 45 45 30 45 100 35 50 90 35 Rе (МПа) Rm (МПа) Re/Rm А(%) 380 370 366 409 470 499 543 1069 410 600 597 562 618 703 819 831 1358 455 0,63 0,62 0,65 0,66 0,67 0,61 0,65 0,78 0,90 22 22 22,5 21,5 13 14,5 10 5,5 23,5 Мікроструктури сталей, отримані після термічної обробки, були досліджені на полірованих і травлених шліфах. Середній розмір зерна фериту визначався за допомогою аналізу зображення. Випробування, проведені на сталі А, показали, що механічні властивості сталі незначно залежать від температури аустенізації в межах діапазону, визначеного способом відповідно до винаходу. У зв'язку з цим при промисловому виробництві незапланована зміна цього параметра мало відчуватиметься. Приклад мікроструктури сталі представлений на Фіг. 1. При режимі обробки В1 структура сталі складалася з 93 % рівноосного фериту з середнім розміром зерна 5 мкм і 7 % мартенситу. Всі зразки, оброблені за режимами А1, А2, В1 і В2, мали структуру, що містить більше 75 % рівноосного фериту, мартенситу в кількості від 5 % до 20 %, і менше 10 % бейніту. При дуже високій швидкості охолоджування (100 °C/сек, режим обробки В3) вміст мартенситу в структурі сталі перевищував 20 %. Мартенсит був присутній у формі острівців, розмір яких може перевищувати 5 мкм. В цьому випадку відносне подовження при випробуванні сталі складало менше 15 %. Сталь С має дуже високий вміст вуглецю і дуже високий вміст кремнію, і не містить достатньої кількості мікролегуючих елементів для ефективного регулювання розміру зерна. Навіть при швидкості охолоджування 35 °C/сек структура сталі є не феритною, а, переважно, бейнітною, продемонстрованою на Фіг. 2, яка має відношення до режиму обробки С1. Відносне подовження сталі в цьому випадку складає менше 15 %. При збільшенні швидкості охолоджування (режими обробки С2 і С3) структура сталі стає, переважно, мартенситною, такою, що має сліди бейніту. При цьому відносне подовження сталі помітно знижується. У сталі D недостатня кількість марганцю і титану і надмірний вміст сірки. В результаті, сталь має незадовільну міцність, яка складає менше 500 МПа при режимі обробки D1. Приклад 2 Був досліджений лист із сталі В, що має склад відповідно до винаходу, зазначений в таблиці 1. На сталевий лист завтовшки 2 мм було нанесено попереднє покриття із сплаву на основі алюмінію, як пояснювалося в прикладі 1. Лист нагрівали до температури900 °C протягом 8 хвилин, потім лист піддавали гарячому штампуванню для виготовлення деталі. Швидкість охолоджування VC складала 60 °C/сек. В межах морфології деталі, еквівалентна деформація є змінювалася в різних областях деталі: певні ділянки, фактично, не піддавалися локальній деформації ( = 0 %), тоді як на інших ділянках деталі деформація складала 20 %. У областях деталі з різною деформацією проводили металографічні дослідження і вимірювання твердості, і з цих областей вирізали зразки для випробування на розтягування. Випробування сталевих зразків показали, що межа текучості змінювалася від 430 до 475 МПа, межа міцності змінювалася від 580 до 650 МПа і відносне подовження при розриві змінювалося від 17 до 22 %. Таким чином, не дивлячись на те, що сталь з аустенітною структурою піддавалася гарячій деформації більшою або меншою мірою, залежно від даної області деталі, сталь і спосіб виготовлення деталі відповідно до винаходу характеризуються тим, що властивості сталі залишаються абсолютно гомогенними в межах однієї і тієї ж деталі. Зокрема, межа міцності 7 UA 99127 C2 5 10 складає більше 500 МПа і відносне подовження при розриві складає більше 15 %, безвідносно ступеню деформації даної сталевої деталі Винахід, таким чином, дозволяє виготовити покриті деталі, які мають високу міцність і високі пластичні властивості, ці характеристики є гомогенними на всіх ділянках деталі. Сталі відповідно до винаходу не дуже чутливі до змін виробничих параметрів, що є перевагою у разі незапланованої затримки деталі на виробничій лінії, або при внесенні змін до технологічного процесу (наприклад, при проходженні послідовно в одну і ту ж піч деталей різної товщини). Зазначені деталі успішно використовуватимуться при виготовленні вузлів, що забезпечують безпеку, і, зокрема, конструкційних або підсилюючих деталей в конструкціях автомашин і для сільгосптехніки, або в області суднобудування. ФОРМУЛА ВИНАХОДУ 15 20 25 30 35 40 45 50 55 1. Деталь, отримана охолодженням витримкою в обладнанні, виконана зі сталі з вмістом, у мас. %: 0,040 С 0,100, 0,80 Mn 2,00, Si 0,30, S 0,005, Р 0,030, 0,010 Al 0,070, 0,015 Nb 0,100, 0,030 Ті 0,080, N 0,009, Сu 0,100, Ni 0,100, Cr 0,100, Mo 0,100, Ca 0,006, решта - залізо і неминучі домішки, що утворені в результаті виробництва, причому мікроструктура зазначеної сталі складена принаймні з 75 % рівноосного фериту, мартенситу в кількості не менше 5 %, але не більше 20 %, і бейніту в кількості, що не перевищує 10 %. 2. Деталь за п. 1, яка відрізняється тим, що зазначена сталь містить, у мас.%: 0,050 С 0,080, 1,20 Мn 1,70, Si 0,070, S 0,004, Р 0,020, 0,020 Al 0,040, 0,030 Nb 0,070, 0,060 Ті 0,080, N 0,009, Сu 0,100, Ni 0,100, Cr 0,100, Mo 0,100, Ca 0,005, решта - залізо і неминучі домішки, що утворені в результаті виробництва. 3. Деталь за п. 1 або 2, яка відрізняється тим, що середній розмір зерна фериту в структурі зазначеної сталі складає менше 6 мкм. 4. Деталь за будь-яким з пп. 1-3, яка відрізняється тим, що вона покрита шаром, легованим по всій його товщині, причому зазначений легований шар отриманий в результаті принаймні однієї термічної обробки, яка проведена для взаємного легування зазначеної сталі і попереднього покриття, причому зазначене попереднє покриття є сплавом на основі цинку або алюмінію. 5. Деталь за будь-яким з пп. 1-4, яка відрізняється тим, що її межа міцності на розрив вища або дорівнює 500 МПа та її відносне подовження при розриві складає більше 15 %. 6. Зварний виріб, в якому принаймні одна з деталей є деталлю за будь-яким з пп. 1-5. 7. Спосіб виготовлення сталевої деталі з покриттям, що включає наступні стадії: - створюють гарячекатаний або холоднокатаний лист зі сталі, яка має склад за п. 1 або 2, потім 8 UA 99127 C2 5 10 15 20 25 30 - наносять попереднє покриття на зазначений сталевий лист, причому зазначене попереднє покриття є сплавом на основі цинку або алюмінію, далі - розрізають зазначений лист для отримання заготовки, потім - нагрівають зазначену заготовку до температури Т c в печі, щоб сформувати, при взаємному легуванні зазначеної сталі і зазначеного попереднього покриття, легований шар на поверхні зазначеної заготовки по всій товщині зазначеного шару, і щоб в результаті нагрівання зазначена сталь мала повністю аустенітну структуру, далі - видаляють зазначену заготовку з печі, потім - охолоджують зазначену деталь в обладнанні за умов, що дозволяють отримати зазначену сталеву деталь з запланованими механічними властивостями. 8. Спосіб за п. 7, який відрізняється тим, що після отримання заготовки її зварюють та, за потреби, виконують холодну деформацію, і після видалення заготовки з печі, за потреби, виконують гарячу деформацію для отримання деталі. 9. Спосіб виготовлення деталі, який включає наступні стадії: - створюють гарячекатаний або холоднокатаний лист зі сталі, яка має склад за п. 1 або п. 2, потім - розрізають зазначений лист для отримання заготовки, далі - нагрівають зазначену заготовку в печі до температури Tc з метою отримання повністю аустенітної структури зазначеної сталі, потім - видаляють зазначену заготовку з печі, далі - охолоджують зазначену деталь в обладнанні за умов, що дозволяють отримати зазначену сталеву деталь з запланованими механічними властивостями. 10. Спосіб за п. 9, який відрізняється тим, що після отримання заготовки її зварюють та, за потреби, виконують холодну деформацію, і після видалення заготовки з печі, за потреби, виконують гарячу деформацію для отримання деталі, на яку наносять покриття. 11. Спосіб за п. 7 або 9, який відрізняється тим, що зазначена температура Tc складає від 880 до 950 °С, час витримки t c при зазначеній температурі складає від 3 до 10 хвилин. 12. Спосіб за будь-яким з пп. 7-11, який відрізняється тим, що середня швидкість охолоджування Vc від зазначеної температури Tc до 400 °С становить від 30 до 80 °С/сек. 13. Спосіб за будь-яким з пп. 7-11, який відрізняється тим, що середня швидкість охолоджування Vс від зазначеної температури Tc до 400 °С становить від 35 до 60 °С/сек. 14. Застосування сталевої деталі за будь-яким з пп. 1-6, або деталі, виготовленої за будь-яким з пп. 7-13, як конструкційних деталей або деталей, що забезпечують безпеку, для наземних транспортних засобів або засобів сільгосптехніки, або суднобудування. 9 UA 99127 C2 Комп’ютерна верстка М. Ломалова Державна служба інтелектуальної власності України, вул. Урицького, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут промислової власності”, вул. Глазунова, 1, м. Київ – 42, 01601 10

ДивитисяДодаткова інформація

Назва патенту англійськоюSteel part, chilled by aging thereof in equipment, welded product with the use of this part, producing this part with preliminary coating and without it, and using the specified steel part

Автори англійськоюLaurent, Jean-Pierre, Malot, Thierry

Назва патенту російськоюСтальная деталь, охлажденная выдержкой в оборудовании, сварное изделие с использованием этой детали, ее изготовление с предварительным покрытием и без него и применение указанной стальной детали

Автори російськоюЛоран Жан-Пьер, Мало Тьери

МПК / Мітки

МПК: C23C 2/06, C22C 38/14, C21D 7/13, C22C 38/12, C21D 8/04, C21D 8/02, C22C 38/04, C21D 9/48, C22C 38/06, C22C 38/02, C23C 2/12, C21D 1/18, C21D 6/00, C23F 17/00

Мітки: охолоджена, деталь, обладнанні, зварний, вказаної, деталі, застосування, попереднім, цієї, покриттям, витримкою, сталевої, нього, використанням, виріб, сталева, виготовлення

Код посилання

<a href="https://ua.patents.su/12-99127-staleva-detal-okholodzhena-vitrimkoyu-v-obladnanni-zvarnijj-virib-z-vikoristannyam-cieh-detali-vigotovlennya-z-poperednim-pokrittyam-ta-bez-nogo-i-zastosuvannya-vkazano-stalevo-det.html" target="_blank" rel="follow" title="База патентів України">Сталева деталь, охолоджена витримкою в обладнанні, зварний виріб з використанням цієї деталі, її виготовлення з попереднім покриттям та без нього і застосування вказаної сталевої деталі</a>

Попередній патент: Спосіб виготовлення негативної решітки для батареї

Наступний патент: Піридопіразинові похідні, спосіб їх одержання та застосування

Випадковий патент: Ливарна форма для лиття металів і спосіб її використання