Спосіб і установка для одержання синтез-газу з незначним вмістом смол із біомаси

Формула / Реферат

1. Спосіб одержання синтез-газу з незначним вмістом смол із біомаси, який відрізняється тим, що

a) біомасу у принаймні одному першому реакторі з псевдозрідженим шаром розкладають на принаймні компоненти піролізний газ і піролізний кокс,

b) газ, одержаний у першому реакторі з псевдозрідженим шаром, як вихровий газ подають до принаймні одного наступного реактора з псевдозрідженим шаром,

c) піролізний кокс у формі дрібних частинок виносять із газом, і

d) частинки коксу виділяють з газу, і частинки коксу і газ подають окремими шляхами до наступного реактора з псевдозрідженим шаром.

2. Спосіб за п. 1, який відрізняється тим, що газ перед подачею до наступного реактора з псевдозрідженим шаром нагрівають.

3. Спосіб за одним із попередніх пунктів, який відрізняється тим, що газ за допомогою електричної енергії принаймні частково переводять у стан плазми.

4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що газ пропускають крізь шар каталізатора.

5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що газ в основному очищують від шкідливих речовин.

6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що принаймні два реактори із псевдозрідженим шаром розміщують один над іншим.

7. Спосіб за одним із попередніх пунктів, який відрізняється тим, що біомасу перед подачею до першого реактора із псевдозрідженим шаром сушать.

8. Спосіб за п. 7, який відрізняється тим, що сушіння здійснюють у сушильному пристрої, що містить циркуляційний контур для випарів і теплообмінник, причому випари як вихровий газ подають до першого реактора із псевдозрідженим шаром.

9. Спосіб за п. 7 або 8, який відрізняється тим, що біомасу перед сушінням попередньо нагрівають.

10. Спосіб за п. 9, який відрізняється тим, що попереднє нагрівання здійснюють у пристрої для попереднього нагрівання, що містить циркуляційний контур для газу із теплообмінником, причому газ подають до сушильного пристрою.

11. Спосіб за п. 10, який відрізняється тим, що до пристрою попереднього нагрівання подають діоксид вуглецю (СО2) із процесу подальшої обробки синтез-газу.

12. Пристрій для одержання синтез-газу способом за одним із пунктів 1-11, який відрізняється тим, що містить принаймні один перший реактор із псевдозрідженим шаром і принаймні один наступний реактор із псевдозрідженим шаром, причому реактори з псевдозрідженим шаром виконані таким чином, що а) перший реактор із псевдозрідженим шаром виконаний з можливістю одержання в ньому принаймні одного газу і подачі його як вихрового газу до наступного реактора з псевдозрідженим шаром, b) перший реактор з псевдозрідженим шаром виконаний з можливістю одержання в ньому піролізного коксу, виділення його у формі дрібних частинок газом і подачі до наступного реактора з псевдозрідженим шаром, і с) виділення частинок коксу з газу, і подачі окремими шляхами частинок коксу та газу до наступного реактора з псевдозрідженим шаром.

13. Пристрій за п. 12, який відрізняється тим, що містить засіб для нагрівання газу перед подачею до наступного реактора із псевдозрідженим шаром.

14. Пристрій за п. 12 або 13, який відрізняється тим, що містить пристрій для сушіння біомаси перед подачею до першого реактора із псевдозрідженим шаром.

15. Пристрій за п. 14, який відрізняється тим, що пристрій для сушіння містить циркуляційний контур для випарів і теплообмінник.

16. Пристрій за п. 14 або 15, який відрізняється тим, що сушильний пристрій встановлений перед пристроєм для попереднього нагрівання біомаси.

17. Пристрій за п. 16, який відрізняється тим, що пристрій для попереднього нагрівання містить циркуляційний контур для газу і теплообмінник.

Текст

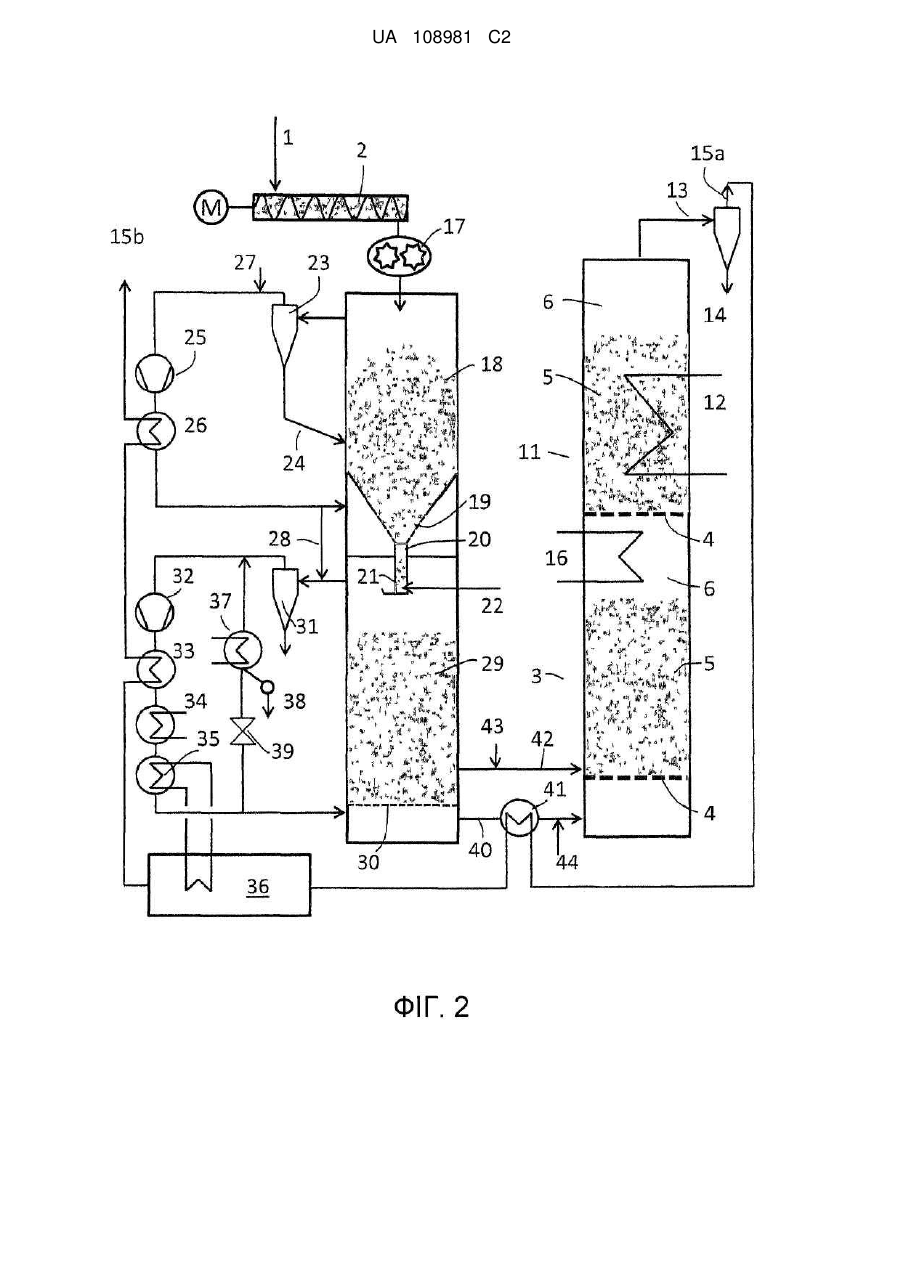

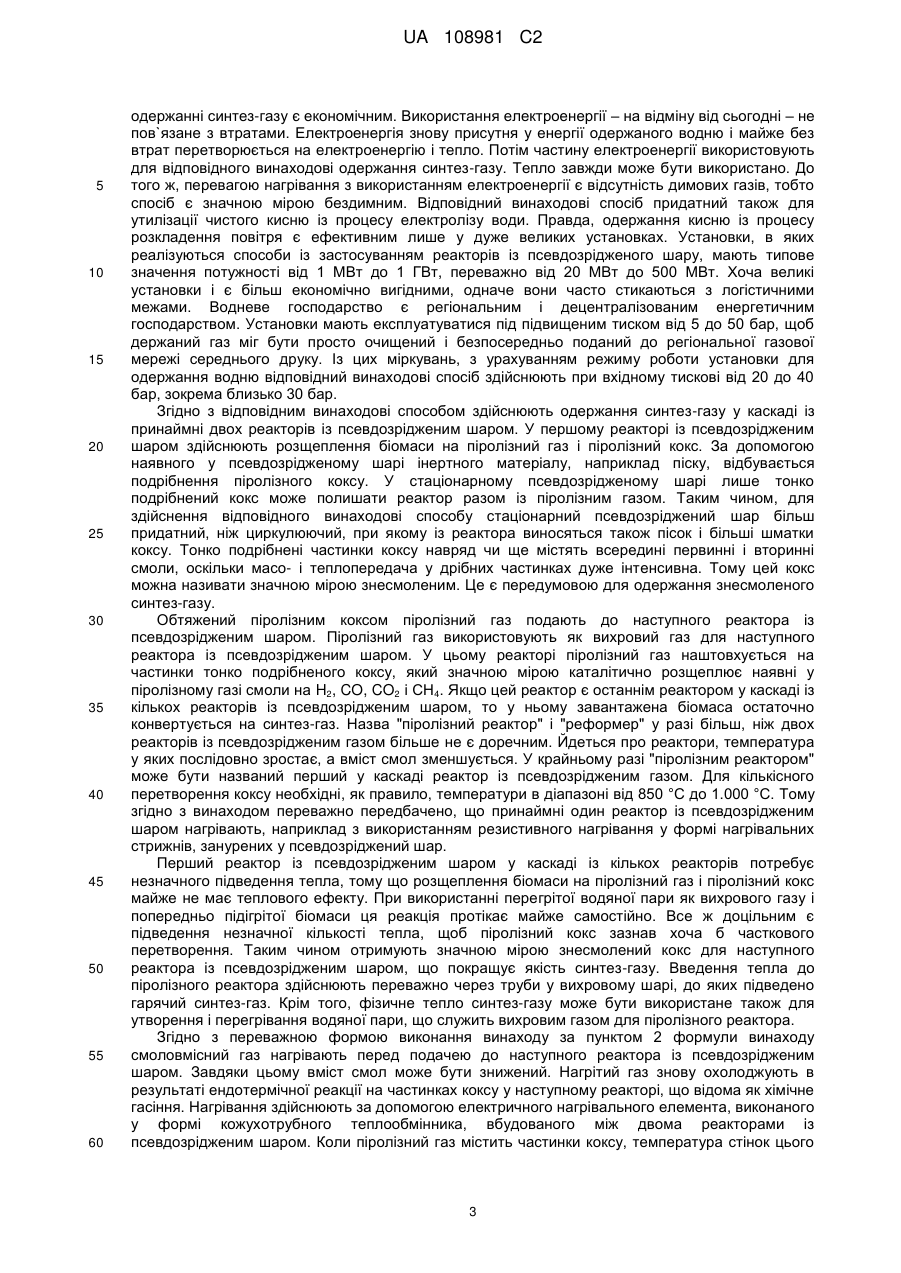

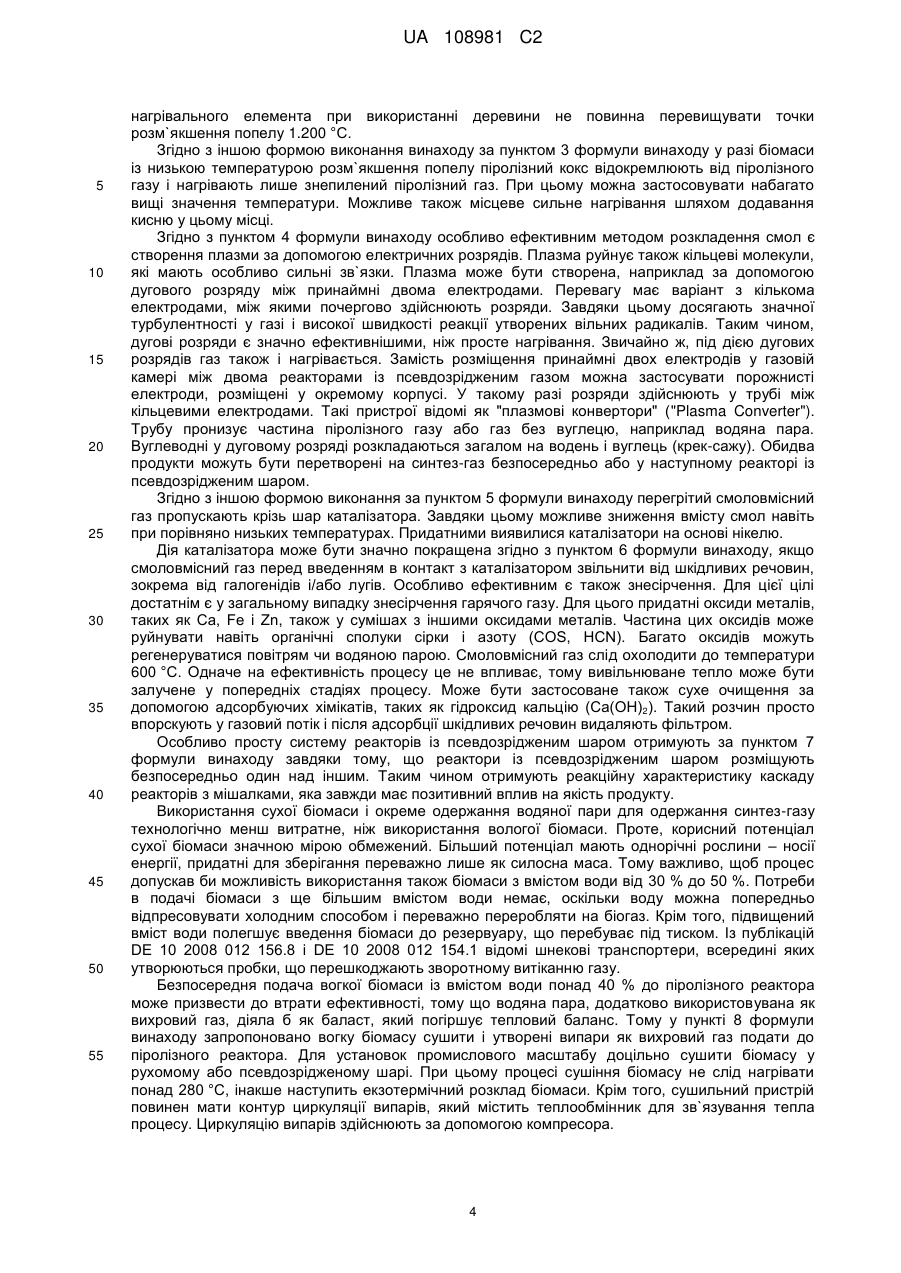

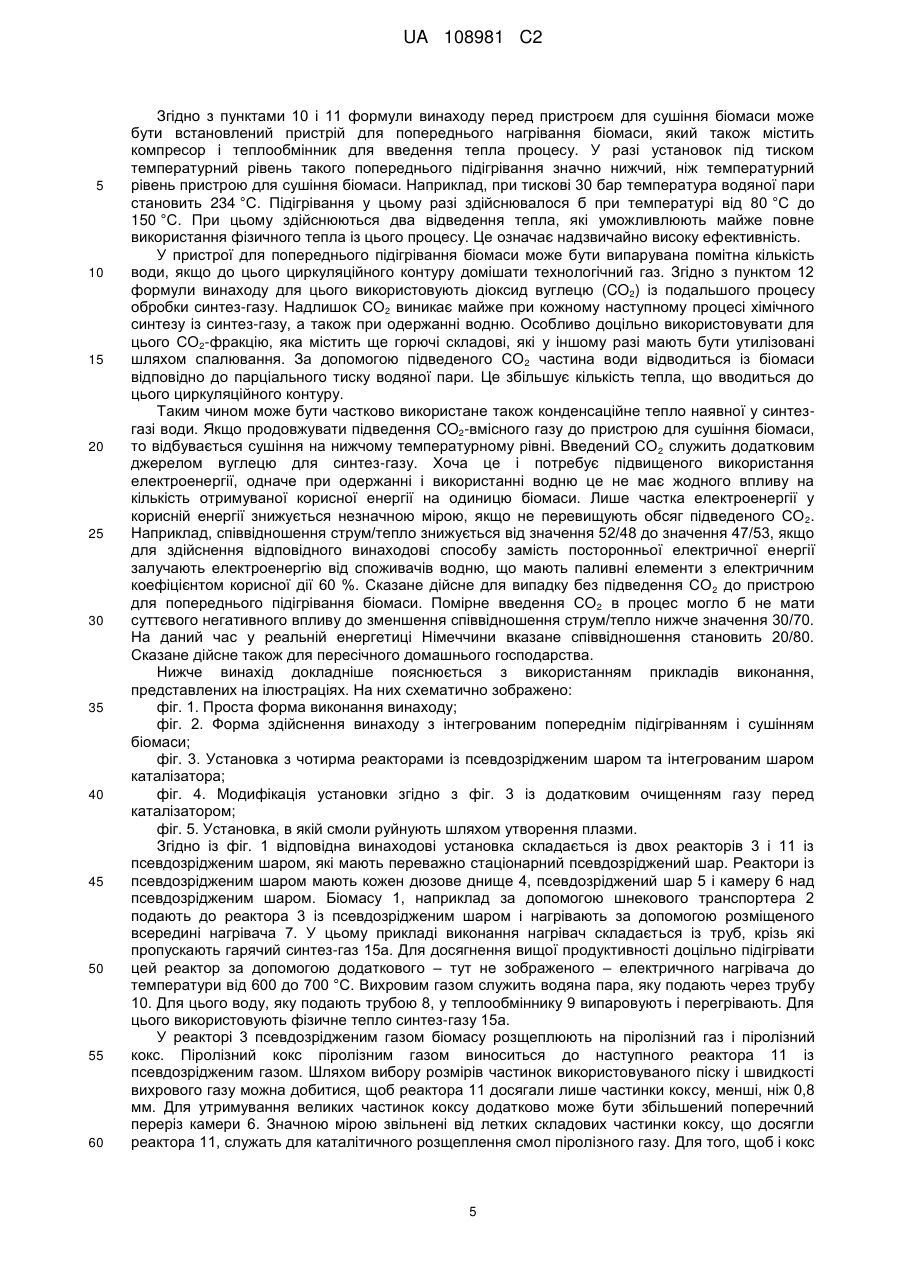

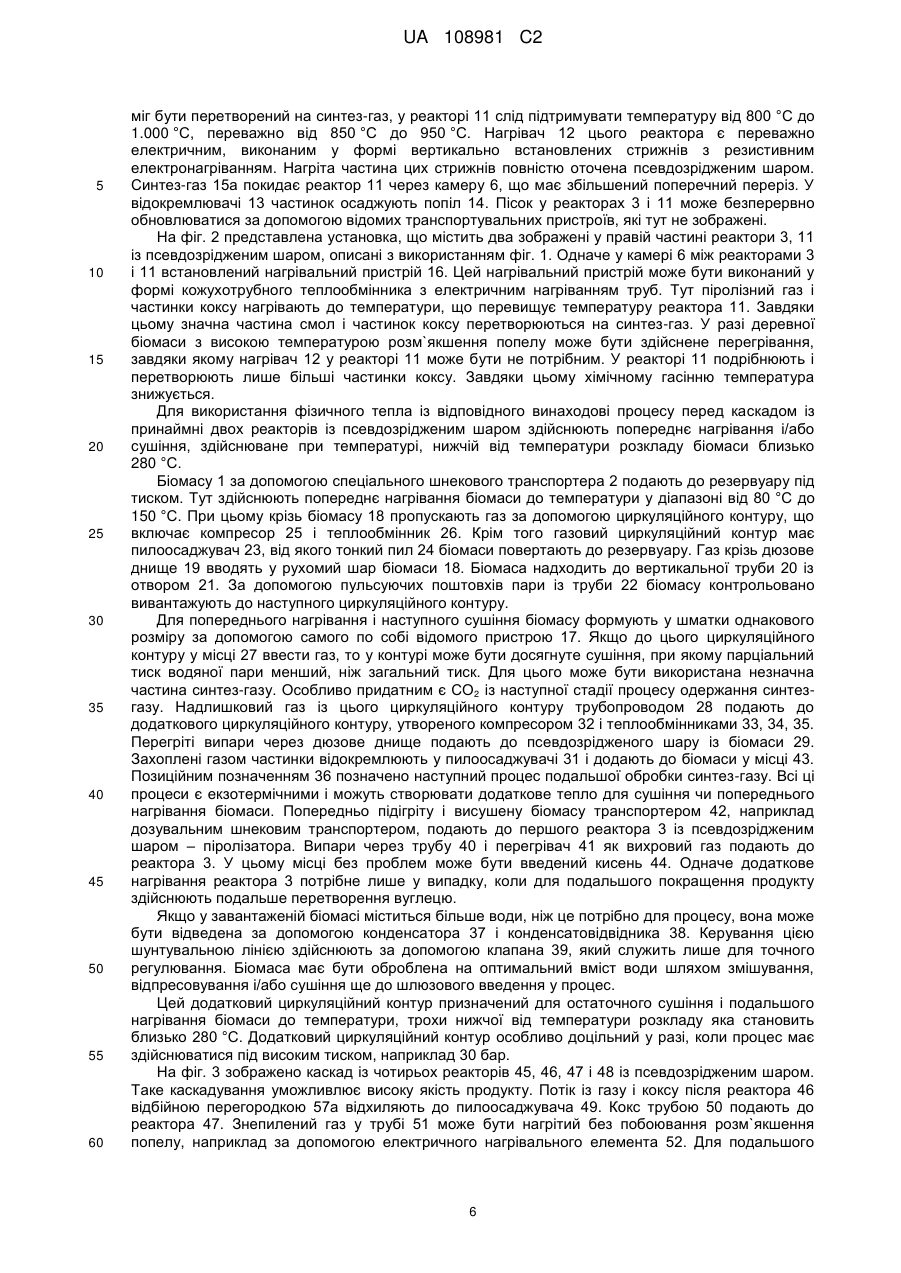

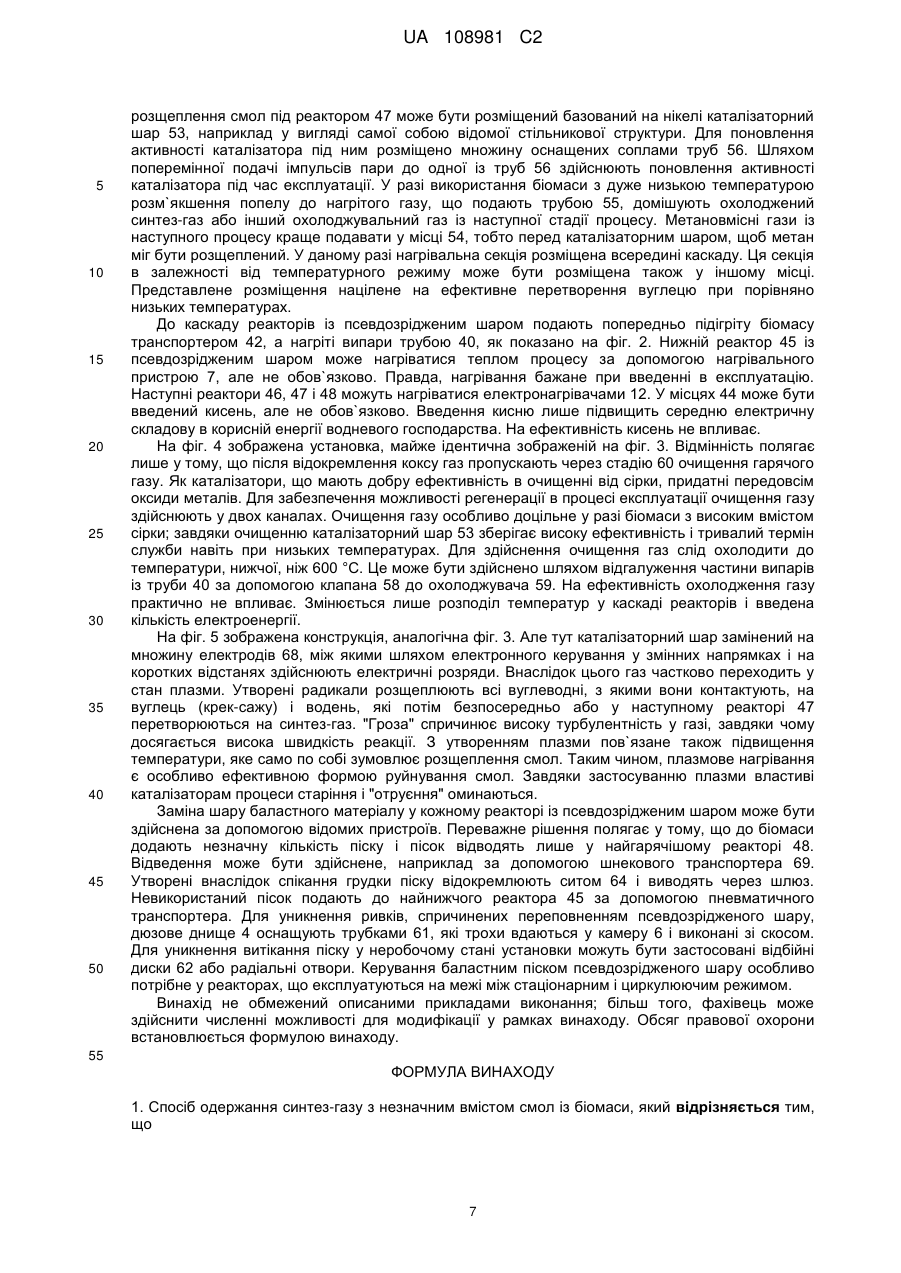

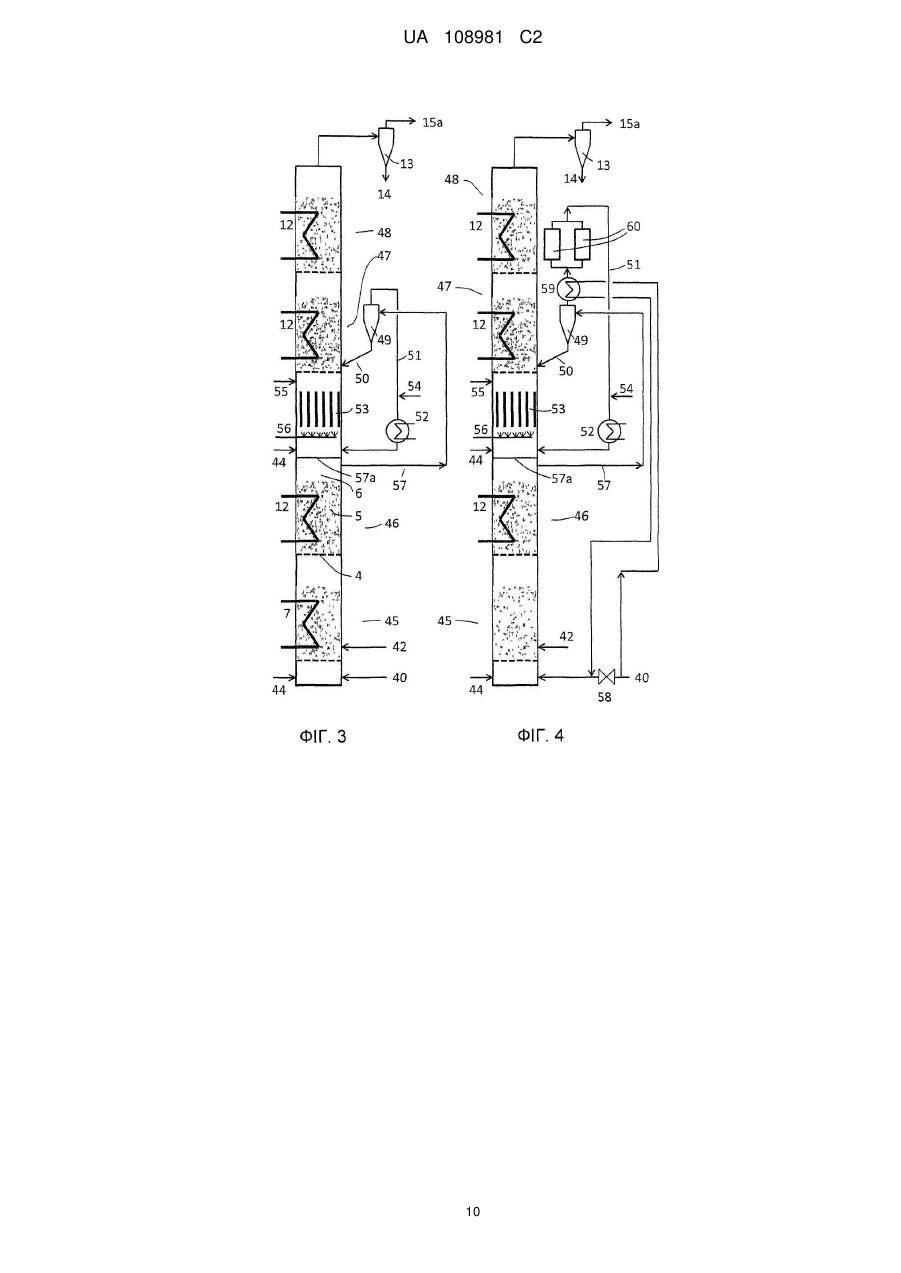

Реферат: Винахід стосується способу і установки для термохімічного одержання синтез-газу із вуглецевмісних носіїв енергії, зокрема із біомаси. Відомі способи одержання синтез-газу із біомаси дають високий вміст смол або потребують застосування високих температур, при яких попіл склоподібно спікається і не придатний для використання як мінерального добрива. В основі винаходу лежить задача усунення цих недоліків і одержання високоякісного синтез-газу з високим коефіцієнтом корисної дії. Згідно з відповідним винаходові способом вміст смол у синтез-газі знижують завдяки тому, що біомасу у реакторі із псевдозрідженим шаром розщеплюють на піролізний кокс і піролізний газ, і обидва продукти подають до наступного реактора із псевдозрідженим шаром окремими шляхами у формі дрібних частинок, причому смоли каталітично розщеплюють при вищих температурах на значною мірою знесмоленому піролізному коксі без перевищення температури розм'якшення попелу. Відповідний винахід уможливлює одержання значною мірою знесмоленого синтез-газу. UA 108981 C2 (12) UA 108981 C2 UA 108981 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується способу і установки для термохімічного одержання синтез-газу із вуглецевмісних носіїв енергії, зокрема із біомаси. Одержаний, значною мірою знесмолений, синтез-газ придатний зокрема для хімічного синтезу, зокрема для одержання водню. Під терміном "біомаса" слід розуміти усі матеріали біологічного походження. Синтез-газ складається переважно із водню (H2), монооксиду вуглецю (CO), діоксиду вуглецю (CO 2) і метану (CH4). На тлі загострення дефіциту викопних енергоносіїв перетворення біомаси на просто розподілюваний газ пропонує вигідну альтернативу. Якщо в такому випадку первинно одержуваний синтез-газ перетворюють на водень і розподіляють між кінцевими користувачами, можливе навіть децентралізоване генерування електроенергії за допомогою паливних елементів. Одержання і використання водню потребує дуже чистого синтез-газу, з малим вмістом азоту. Ці вимоги дійсні також для інших видів хімічного синтезу. Для термохімічного одержання синтез-газу із біомаси відомі в основному три способи. Для діапазону невеликих потужностей використовують переважно газифікатор з нерухомим шаром у різних варіантах. Газифікатори з нерухомим шаром розраховані на сталу високу якість біомаси і не придатні для одержання синтез-газу високої якості, придатного для подальшої переробки на водень. Газифікатор з аерозольним потоком особливо придатний для високих потужностей від 1 ГВт, тому що розмір його реактора порівняно невеликий. Для невеликих установок газифікатор з аерозольним потоком економічно невигідний через значні апаратні витрати. Газифікатор з аерозольним потоком потребує сухої біомаси, тому що він працює при високих температурах з чистим киснем. Попіл розплавляється як скло і не придатний для використання як мінеральне добриво. З огляду на подорожчання і дефіцитність добрив це є недоліком. Реактор із псевдозрідженим шаром має переваги у діапазоні середніх промислових потужностей від 1 МВт до 1 ГВт. Попіл із реакторів із псевдозрідженим шаром придатний для використання як добриво для сільського господарства. При використанні реакторів із псевдозрідженим шаром розрізняють аутотермічну газифікацію і алотермічну газифікацію. При аутотермічній газифікації частина біомаси у реакторі з псевдозрідженим шаром згоряє для покриття витрат тепла на ендотермічні реакції, що відбуваються у ньому. Аутотермічну газифікацію здійснюють з використанням повітря. Чистий кисень призвів би до локального перегрівання у псевдозрідженому шарі. Способи, при яких як вихровий газ використовують повітря, не можуть бути просто переведені на кисень. Використання повітря веде до розведення синтез-газу азотом і CO2, що утруднює його використання для виробництва електроенергії, а також для подальшої переробки на такі продукти, як водень, метан, метанол чи рідке паливо. При алотермічній газифікації здійснюють підведення необхідного тепла шляхом теплопередачі. Це може бути здійснено, наприклад, за допомогою нагрівальних стрижнів у псевдозрідженому шарі, як описано у публікації DE 199 26 202 C1. Відоме також використання циркулюючого теплоносія між горілкою і реактором синтез-газу. Як теплоносій використовують частіш за все пісок, який нагрівають у другому реакторі за рахунок спалювання частини біомаси. Такий газогенератор з тепловою потужністю 8 МВт знаходиться у місті Гюсінг (Güssing), Австрія. Ця установка була представлена на Першій Українській Міжнародній Конференції "БІОМАСА ДЛЯ ЕНЕРГІЇ" (BIOMASS FOR ENERGY), 23–27 вересня 2002 року, Київ, Україна, паном М. Болхар-Норденкампфом (M. Bolhar-Nordenkampf) та іншими під назвою: "Scale-up of a 100 KWth pilot FICFB to 8 MWth FICFB-gasifier demonstration plant in Güssing (Austria)". Як вихровий газ для реактора синтез-газу служить водяна пара. Приготування водяної пари потребує додаткових витрат енергії, у багатьох випадках знижує ефективність і збільшує інвестиційні витрати. Як правило, біомасу подають до генератора синтез-газу безпосередньо, що веде до значного вмісту смол, тому що грубі частини біомаси через кілька секунд піднімаються у верхню частину псевдозрідженого шару і утворені смоловмісні гази безпосередньо потрапляють до синтез-газу. Це робить необхідним застосування витратного процесу видалення смол. Рекуперація фізичного тепла можлива лише дуже обмежено, тому що смоли відкладаються на стінках апаратів при температурі нижче 350 °C. На даний час проблема смол є найбільшою перешкодою при газифікації біомаси. Із публікації DE 601 20 957 T2 відомий спосіб, при якому біомасу спочатку у піролізному реакторі розкладають на піролізний кокс і піролізний газ, а потім ці обидві складові подають до реактора для одержання синтез-газу. Спосіб орієнтований на використання повітря і тому синтез-газ має високий вміст азоту. Внаслідок особливостей конструкції і експлуатації піролізних реакторів до реактора синтез-газу потрапляють грубі шматки коксу, який ще не повністю газифікований і спричинює підвищений вміст смол у синтез-газі. Хоча вміст смол і азоту після простого мокрого очищення і задовольняє вимогам для двигунів внутрішнього згоряння, одначе 1 UA 108981 C2 5 10 15 20 25 30 35 40 45 50 55 60 не задовольняє вимогам до одержання і використання водню, а також для здійснення інших процесів хімічного синтезу. Задачею винаходу є суттєве усунення вказаних вище недоліків і одержання синтез-газу з незначним вмістом смол, а також придатних для подальшого використання твердих продуктів, простими заходами і з високим виходом. Відповідно до винаходу розроблено спосіб одержання синтез-газу з незначним вмістом смол із біомаси, згідно з яким a) біомасу у принаймні одному першому реакторі з псевдозрідженим шаром розкладають на принаймні компоненти піролізний газ і піролізний кокс, b) газ, одержаний у першому реакторі з псевдозрідженим шаром, як вихровий газ подають до принаймні одного наступного реактора з псевдозрідженим шаром, c) піролізний кокс у формі дрібних частинок виносять із газом і подають до наступного реактора з псевдозрідженим шаром. Вигідні форми виконання відповідного винаходові способу описані у пунктах 2–12 формули винаходу. Крім того, винахід стосується установки для здійснення відповідного винаходові способу з ознаками пунктів 13–18 формули винаходу. Відповідним винаходові способом одержують синтез-газ, що має вміст смол значно нижчий, ніж синтез-газ, одержаний звичайними способами із псевдозрідженим шаром. Під терміном синтез-газ "із незначним вмістом смол" у смислі винаходу слід розуміти синтез-газ із вмістом 3 смол менше, ніж 1000 мг/м . Одначе синтез-газ, отриманий відповідним винаходові способом має значно нижчий вміст смол. Зокрема синтез-газ, отриманий відповідним винаходові 3 способом, має переважно значно нижчий вміст смол, ніж 500 мг/м , більш переважно менший, 3 ніж 200 мг/м . Крім того, відповідний винаходові спосіб придатний для одержання синтез-газу із 3 3 вмістом смол менше, ніж 100 мг/м , зокрема менше, ніж 50 мг/м . Згідно з переважною формою здійснення винаходу відповідним винаходові способом одержують синтез-газ, що має вміст 3 3 3 смол менше, ніж 10 мг/м , зокрема менше, ніж 2 мг/м , ще більш переважно менше, ніж 1 мг/м . 3 Синтез-газ із вмістом смол < 1 мг/м придатний для безпосереднього використання у процесах хімічного синтезу, зокрема для одержання водню. Тому відповідний винаходові спосіб придатний для одержання в основному знесмоленого синтез-газу. У відповідному винаходові способі одержання передбачено, що піролізний кокс у формі дрібних частинок виносять із газом із першого реактора із псевдозрідженим шаром і подають до наступного реактора з псевдозрідженим шаром. Під терміном "дрібні частинки" у смислі даного винаходу слід розуміти частинки, які завдяки їх розмірам і, відповідно, масі за наявних у реакторі умов здатні бути винесеними газом із першого реактора з псевдозрідженим шаром. Придатні частинки піролізного коксу мають середній розмір переважно менше, ніж 5 мм, зокрема менше, ніж 2 мм, ще більш переважно менше, ніж 1 мм. Досягнуті винаходом переваги ґрунтуються зокрема на тому, що відповідним винаходові способом вміст смол у синтез-газі порівняно з рівнем техніки первинними заходами може бути значною мірою зменшений. До того ж, синтез-газ, одержаний відповідним винаходові способом, відрізняється низьким вмістом азоту. Таким чином, синтез-газ особливо придатний для використання у подальших процесах синтезу. Низький вміст смол у синтез-газі дозволяє зекономити на витратному очищенні синтез-газу і на витратному очищенні забруднених смолами стічних вод. Фізичне тепло синтез-газу може бути ефективно використане для нагрівання вхідних потоків матеріалу, тому що смоли більше не можуть конденсуватися у теплообмінниках. Використання фізичного тепла може бути полегшене шляхом каскадування реакторів із псевдозрідженим шаром і/або шляхом інтегрування сушіння біомаси. Завдяки переважно електричному нагріванню під час здійснення процесу відсутні відпрацьовані гази та їх витікання. Тому спосіб має дуже високу ефективність. На відміну від газифікаторів з нерухомим шаром або газифікаторів з аерозольним потоком попіл біомаси придатний для використання як мінеральне добриво. Це має велике значення зокрема з огляду на зростаючу дефіцитність фосфору. Зважаючи на зростаюче значення енергозабезпечення із відновних видів енергії, нижче винахід буде описано на тлі базованого на біомасі геліоводневого господарства. У майбутньому геоліоводневому господарстві водень передаватиметься до кінцевих клієнтів переважно трубопроводом. Завдяки високій ефективності при децентралізованому постачанні водню за допомогою паливних елементів майже у всіх кінцевих користувачів виникає надлишок електроенергії. Тобто електроенергія і тепло у цьому залежному від тепла енергетичному господарстві мають однакову ціну. Оскільки залежне від тепла енергетичне господарство принципово позбавлене втрат, потреба у первинній енергії, у даному разі в біомасі, помітно знижується. На цьому тлі використання електричної енергії для створення ентальпії реакції при 2 UA 108981 C2 5 10 15 20 25 30 35 40 45 50 55 60 одержанні синтез-газу є економічним. Використання електроенергії – на відміну від сьогодні – не пов`язане з втратами. Електроенергія знову присутня у енергії одержаного водню і майже без втрат перетворюється на електроенергію і тепло. Потім частину електроенергії використовують для відповідного винаходові одержання синтез-газу. Тепло завжди може бути використано. До того ж, перевагою нагрівання з використанням електроенергії є відсутність димових газів, тобто спосіб є значною мірою бездимним. Відповідний винаходові спосіб придатний також для утилізації чистого кисню із процесу електролізу води. Правда, одержання кисню із процесу розкладення повітря є ефективним лише у дуже великих установках. Установки, в яких реалізуються способи із застосуванням реакторів із псевдозрідженого шару, мають типове значення потужності від 1 МВт до 1 ГВт, переважно від 20 МВт до 500 МВт. Хоча великі установки і є більш економічно вигідними, одначе вони часто стикаються з логістичними межами. Водневе господарство є регіональним і децентралізованим енергетичним господарством. Установки мають експлуатуватися під підвищеним тиском від 5 до 50 бар, щоб держаний газ міг бути просто очищений і безпосередньо поданий до регіональної газової мережі середнього друку. Із цих міркувань, з урахуванням режиму роботи установки для одержання водню відповідний винаходові спосіб здійснюють при вхідному тискові від 20 до 40 бар, зокрема близько 30 бар. Згідно з відповідним винаходові способом здійснюють одержання синтез-газу у каскаді із принаймні двох реакторів із псевдозрідженим шаром. У першому реакторі із псевдозрідженим шаром здійснюють розщеплення біомаси на піролізний газ і піролізний кокс. За допомогою наявного у псевдозрідженому шарі інертного матеріалу, наприклад піску, відбувається подрібнення піролізного коксу. У стаціонарному псевдозрідженому шарі лише тонко подрібнений кокс може полишати реактор разом із піролізним газом. Таким чином, для здійснення відповідного винаходові способу стаціонарний псевдозріджений шар більш придатний, ніж циркулюючий, при якому із реактора виносяться також пісок і більші шматки коксу. Тонко подрібнені частинки коксу навряд чи ще містять всередині первинні і вторинні смоли, оскільки масо- і теплопередача у дрібних частинках дуже інтенсивна. Тому цей кокс можна називати значною мірою знесмоленим. Це є передумовою для одержання знесмоленого синтез-газу. Обтяжений піролізним коксом піролізний газ подають до наступного реактора із псевдозрідженим шаром. Піролізний газ використовують як вихровий газ для наступного реактора із псевдозрідженим шаром. У цьому реакторі піролізний газ наштовхується на частинки тонко подрібненого коксу, який значною мірою каталітично розщеплює наявні у піролізному газі смоли на H2, CO, CO2 і CH4. Якщо цей реактор є останнім реактором у каскаді із кількох реакторів із псевдозрідженим шаром, то у ньому завантажена біомаса остаточно конвертується на синтез-газ. Назва "піролізний реактор" і "реформер" у разі більш, ніж двох реакторів із псевдозрідженим газом більше не є доречним. Йдеться про реактори, температура у яких послідовно зростає, а вміст смол зменшується. У крайньому разі "піролізним реактором" може бути названий перший у каскаді реактор із псевдозрідженим газом. Для кількісного перетворення коксу необхідні, як правило, температури в діапазоні від 850 °C до 1.000 °C. Тому згідно з винаходом переважно передбачено, що принаймні один реактор із псевдозрідженим шаром нагрівають, наприклад з використанням резистивного нагрівання у формі нагрівальних стрижнів, занурених у псевдозріджений шар. Перший реактор із псевдозрідженим шаром у каскаді із кількох реакторів потребує незначного підведення тепла, тому що розщеплення біомаси на піролізний газ і піролізний кокс майже не має теплового ефекту. При використанні перегрітої водяної пари як вихрового газу і попередньо підігрітої біомаси ця реакція протікає майже самостійно. Все ж доцільним є підведення незначної кількості тепла, щоб піролізний кокс зазнав хоча б часткового перетворення. Таким чином отримують значною мірою знесмолений кокс для наступного реактора із псевдозрідженим шаром, що покращує якість синтез-газу. Введення тепла до піролізного реактора здійснюють переважно через труби у вихровому шарі, до яких підведено гарячий синтез-газ. Крім того, фізичне тепло синтез-газу може бути використане також для утворення і перегрівання водяної пари, що служить вихровим газом для піролізного реактора. Згідно з переважною формою виконання винаходу за пунктом 2 формули винаходу смоловмісний газ нагрівають перед подачею до наступного реактора із псевдозрідженим шаром. Завдяки цьому вміст смол може бути знижений. Нагрітий газ знову охолоджують в результаті ендотермічної реакції на частинках коксу у наступному реакторі, що відома як хімічне гасіння. Нагрівання здійснюють за допомогою електричного нагрівального елемента, виконаного у формі кожухотрубного теплообмінника, вбудованого між двома реакторами із псевдозрідженим шаром. Коли піролізний газ містить частинки коксу, температура стінок цього 3 UA 108981 C2 5 10 15 20 25 30 35 40 45 50 55 нагрівального елемента при використанні деревини не повинна перевищувати точки розм`якшення попелу 1.200 °C. Згідно з іншою формою виконання винаходу за пунктом 3 формули винаходу у разі біомаси із низькою температурою розм`якшення попелу піролізний кокс відокремлюють від піролізного газу і нагрівають лише знепилений піролізний газ. При цьому можна застосовувати набагато вищі значення температури. Можливе також місцеве сильне нагрівання шляхом додавання кисню у цьому місці. Згідно з пунктом 4 формули винаходу особливо ефективним методом розкладення смол є створення плазми за допомогою електричних розрядів. Плазма руйнує також кільцеві молекули, які мають особливо сильні зв`язки. Плазма може бути створена, наприклад за допомогою дугового розряду між принаймні двома електродами. Перевагу має варіант з кількома електродами, між якими почергово здійснюють розряди. Завдяки цьому досягають значної турбулентності у газі і високої швидкості реакції утворених вільних радикалів. Таким чином, дугові розряди є значно ефективнішими, ніж просте нагрівання. Звичайно ж, під дією дугових розрядів газ також і нагрівається. Замість розміщення принаймні двох електродів у газовій камері між двома реакторами із псевдозрідженим газом можна застосувати порожнисті електроди, розміщені у окремому корпусі. У такому разі розряди здійснюють у трубі між кільцевими електродами. Такі пристрої відомі як "плазмові конвертори" ("Plasma Converter"). Трубу пронизує частина піролізного газу або газ без вуглецю, наприклад водяна пара. Вуглеводні у дуговому розряді розкладаються загалом на водень і вуглець (крек-сажу). Обидва продукти можуть бути перетворені на синтез-газ безпосередньо або у наступному реакторі із псевдозрідженим шаром. Згідно з іншою формою виконання за пунктом 5 формули винаходу перегрітий смоловмісний газ пропускають крізь шар каталізатора. Завдяки цьому можливе зниження вмісту смол навіть при порівняно низьких температурах. Придатними виявилися каталізатори на основі нікелю. Дія каталізатора може бути значно покращена згідно з пунктом 6 формули винаходу, якщо смоловмісний газ перед введенням в контакт з каталізатором звільнити від шкідливих речовин, зокрема від галогенідів і/або лугів. Особливо ефективним є також знесірчення. Для цієї цілі достатнім є у загальному випадку знесірчення гарячого газу. Для цього придатні оксиди металів, таких як Ca, Fe і Zn, також у сумішах з іншими оксидами металів. Частина цих оксидів може руйнувати навіть органічні сполуки сірки і азоту (COS, HCN). Багато оксидів можуть регенеруватися повітрям чи водяною парою. Смоловмісний газ слід охолодити до температури 600 °C. Одначе на ефективність процесу це не впливає, тому вивільнюване тепло може бути залучене у попередніх стадіях процесу. Може бути застосоване також сухе очищення за допомогою адсорбуючих хімікатів, таких як гідроксид кальцію (Ca(OH)2). Такий розчин просто впорскують у газовий потік і після адсорбції шкідливих речовин видаляють фільтром. Особливо просту систему реакторів із псевдозрідженим шаром отримують за пунктом 7 формули винаходу завдяки тому, що реактори із псевдозрідженим шаром розміщують безпосередньо один над іншим. Таким чином отримують реакційну характеристику каскаду реакторів з мішалками, яка завжди має позитивний вплив на якість продукту. Використання сухої біомаси і окреме одержання водяної пари для одержання синтез-газу технологічно менш витратне, ніж використання вологої біомаси. Проте, корисний потенціал сухої біомаси значною мірою обмежений. Більший потенціал мають однорічні рослини – носії енергії, придатні для зберігання переважно лише як силосна маса. Тому важливо, щоб процес допускав би можливість використання також біомаси з вмістом води від 30 % до 50 %. Потреби в подачі біомаси з ще більшим вмістом води немає, оскільки воду можна попередньо відпресовувати холодним способом і переважно переробляти на біогаз. Крім того, підвищений вміст води полегшує введення біомаси до резервуару, що перебуває під тиском. Із публікацій DE 10 2008 012 156.8 і DE 10 2008 012 154.1 відомі шнекові транспортери, всередині яких утворюються пробки, що перешкоджають зворотному витіканню газу. Безпосередня подача вогкої біомаси із вмістом води понад 40 % до піролізного реактора може призвести до втрати ефективності, тому що водяна пара, додатково використовувана як вихровий газ, діяла б як баласт, який погіршує тепловий баланс. Тому у пункті 8 формули винаходу запропоновано вогку біомасу сушити і утворені випари як вихровий газ подати до піролізного реактора. Для установок промислового масштабу доцільно сушити біомасу у рухомому або псевдозрідженому шарі. При цьому процесі сушіння біомасу не слід нагрівати понад 280 °C, інакше наступить екзотермічний розклад біомаси. Крім того, сушильний пристрій повинен мати контур циркуляції випарів, який містить теплообмінник для зв`язування тепла процесу. Циркуляцію випарів здійснюють за допомогою компресора. 4 UA 108981 C2 5 10 15 20 25 30 35 40 45 50 55 60 Згідно з пунктами 10 і 11 формули винаходу перед пристроєм для сушіння біомаси може бути встановлений пристрій для попереднього нагрівання біомаси, який також містить компресор і теплообмінник для введення тепла процесу. У разі установок під тиском температурний рівень такого попереднього підігрівання значно нижчий, ніж температурний рівень пристрою для сушіння біомаси. Наприклад, при тискові 30 бар температура водяної пари становить 234 °C. Підігрівання у цьому разі здійснювалося б при температурі від 80 °C до 150 °C. При цьому здійснюються два відведення тепла, які уможливлюють майже повне використання фізичного тепла із цього процесу. Це означає надзвичайно високу ефективність. У пристрої для попереднього підігрівання біомаси може бути випарувана помітна кількість води, якщо до цього циркуляційного контуру домішати технологічний газ. Згідно з пунктом 12 формули винаходу для цього використовують діоксид вуглецю (CO2) із подальшого процесу обробки синтез-газу. Надлишок CO2 виникає майже при кожному наступному процесі хімічного синтезу із синтез-газу, а також при одержанні водню. Особливо доцільно використовувати для цього CO2-фракцію, яка містить ще горючі складові, які у іншому разі мають бути утилізовані шляхом спалювання. За допомогою підведеного CO 2 частина води відводиться із біомаси відповідно до парціального тиску водяної пари. Це збільшує кількість тепла, що вводиться до цього циркуляційного контуру. Таким чином може бути частково використане також конденсаційне тепло наявної у синтезгазі води. Якщо продовжувати підведення CO2-вмісного газу до пристрою для сушіння біомаси, то відбувається сушіння на нижчому температурному рівні. Введений CO 2 служить додатковим джерелом вуглецю для синтез-газу. Хоча це і потребує підвищеного використання електроенергії, одначе при одержанні і використанні водню це не має жодного впливу на кількість отримуваної корисної енергії на одиницю біомаси. Лише частка електроенергії у корисній енергії знижується незначною мірою, якщо не перевищують обсяг підведеного CO 2. Наприклад, співвідношення струм/тепло знижується від значення 52/48 до значення 47/53, якщо для здійснення відповідного винаходові способу замість посторонньої електричної енергії залучають електроенергію від споживачів водню, що мають паливні елементи з електричним коефіцієнтом корисної дії 60 %. Сказане дійсне для випадку без підведення CO 2 до пристрою для попереднього підігрівання біомаси. Помірне введення CO 2 в процес могло б не мати суттєвого негативного впливу до зменшення співвідношення струм/тепло нижче значення 30/70. На даний час у реальній енергетиці Німеччини вказане співвідношення становить 20/80. Сказане дійсне також для пересічного домашнього господарства. Нижче винахід докладніше пояснюється з використанням прикладів виконання, представлених на ілюстраціях. На них схематично зображено: фіг. 1. Проста форма виконання винаходу; фіг. 2. Форма здійснення винаходу з інтегрованим попереднім підігріванням і сушінням біомаси; фіг. 3. Установка з чотирма реакторами із псевдозрідженим шаром та інтегрованим шаром каталізатора; фіг. 4. Модифікація установки згідно з фіг. 3 із додатковим очищенням газу перед каталізатором; фіг. 5. Установка, в якій смоли руйнують шляхом утворення плазми. Згідно із фіг. 1 відповідна винаходові установка складається із двох реакторів 3 і 11 із псевдозрідженим шаром, які мають переважно стаціонарний псевдозріджений шар. Реактори із псевдозрідженим шаром мають кожен дюзове днище 4, псевдозріджений шар 5 і камеру 6 над псевдозрідженим шаром. Біомасу 1, наприклад за допомогою шнекового транспортера 2 подають до реактора 3 із псевдозрідженим шаром і нагрівають за допомогою розміщеного всередині нагрівача 7. У цьому прикладі виконання нагрівач складається із труб, крізь які пропускають гарячий синтез-газ 15a. Для досягнення вищої продуктивності доцільно підігрівати цей реактор за допомогою додаткового – тут не зображеного – електричного нагрівача до температури від 600 до 700 °C. Вихровим газом служить водяна пара, яку подають через трубу 10. Для цього воду, яку подають трубою 8, у теплообміннику 9 випаровують і перегрівають. Для цього використовують фізичне тепло синтез-газу 15a. У реакторі 3 псевдозрідженим газом біомасу розщеплюють на піролізний газ і піролізний кокс. Піролізний кокс піролізним газом виноситься до наступного реактора 11 із псевдозрідженим газом. Шляхом вибору розмірів частинок використовуваного піску і швидкості вихрового газу можна добитися, щоб реактора 11 досягали лише частинки коксу, менші, ніж 0,8 мм. Для утримування великих частинок коксу додатково може бути збільшений поперечний переріз камери 6. Значною мірою звільнені від летких складових частинки коксу, що досягли реактора 11, служать для каталітичного розщеплення смол піролізного газу. Для того, щоб і кокс 5 UA 108981 C2 5 10 15 20 25 30 35 40 45 50 55 60 міг бути перетворений на синтез-газ, у реакторі 11 слід підтримувати температуру від 800 °C до 1.000 °C, переважно від 850 °C до 950 °C. Нагрівач 12 цього реактора є переважно електричним, виконаним у формі вертикально встановлених стрижнів з резистивним електронагріванням. Нагріта частина цих стрижнів повністю оточена псевдозрідженим шаром. Синтез-газ 15a покидає реактор 11 через камеру 6, що має збільшений поперечний переріз. У відокремлювачі 13 частинок осаджують попіл 14. Пісок у реакторах 3 і 11 може безперервно обновлюватися за допомогою відомих транспортувальних пристроїв, які тут не зображені. На фіг. 2 представлена установка, що містить два зображені у правій частині реактори 3, 11 із псевдозрідженим шаром, описані з використанням фіг. 1. Одначе у камері 6 між реакторами 3 і 11 встановлений нагрівальний пристрій 16. Цей нагрівальний пристрій може бути виконаний у формі кожухотрубного теплообмінника з електричним нагріванням труб. Тут піролізний газ і частинки коксу нагрівають до температури, що перевищує температуру реактора 11. Завдяки цьому значна частина смол і частинок коксу перетворюються на синтез-газ. У разі деревної біомаси з високою температурою розм`якшення попелу може бути здійснене перегрівання, завдяки якому нагрівач 12 у реакторі 11 може бути не потрібним. У реакторі 11 подрібнюють і перетворюють лише більші частинки коксу. Завдяки цьому хімічному гасінню температура знижується. Для використання фізичного тепла із відповідного винаходові процесу перед каскадом із принаймні двох реакторів із псевдозрідженим шаром здійснюють попереднє нагрівання і/або сушіння, здійснюване при температурі, нижчій від температури розкладу біомаси близько 280 °C. Біомасу 1 за допомогою спеціального шнекового транспортера 2 подають до резервуару під тиском. Тут здійснюють попереднє нагрівання біомаси до температури у діапазоні від 80 °C до 150 °C. При цьому крізь біомасу 18 пропускають газ за допомогою циркуляційного контуру, що включає компресор 25 і теплообмінник 26. Крім того газовий циркуляційний контур має пилоосаджувач 23, від якого тонкий пил 24 біомаси повертають до резервуару. Газ крізь дюзове днище 19 вводять у рухомий шар біомаси 18. Біомаса надходить до вертикальної труби 20 із отвором 21. За допомогою пульсуючих поштовхів пари із труби 22 біомасу контрольовано вивантажують до наступного циркуляційного контуру. Для попереднього нагрівання і наступного сушіння біомасу формують у шматки однакового розміру за допомогою самого по собі відомого пристрою 17. Якщо до цього циркуляційного контуру у місці 27 ввести газ, то у контурі може бути досягнуте сушіння, при якому парціальний тиск водяної пари менший, ніж загальний тиск. Для цього може бути використана незначна частина синтез-газу. Особливо придатним є CO2 із наступної стадії процесу одержання синтезгазу. Надлишковий газ із цього циркуляційного контуру трубопроводом 28 подають до додаткового циркуляційного контуру, утвореного компресором 32 і теплообмінниками 33, 34, 35. Перегріті випари через дюзове днище подають до псевдозрідженого шару із біомаси 29. Захоплені газом частинки відокремлюють у пилоосаджувачі 31 і додають до біомаси у місці 43. Позиційним позначенням 36 позначено наступний процес подальшої обробки синтез-газу. Всі ці процеси є екзотермічними і можуть створювати додаткове тепло для сушіння чи попереднього нагрівання біомаси. Попередньо підігріту і висушену біомасу транспортером 42, наприклад дозувальним шнековим транспортером, подають до першого реактора 3 із псевдозрідженим шаром – піролізатора. Випари через трубу 40 і перегрівач 41 як вихровий газ подають до реактора 3. У цьому місці без проблем може бути введений кисень 44. Одначе додаткове нагрівання реактора 3 потрібне лише у випадку, коли для подальшого покращення продукту здійснюють подальше перетворення вуглецю. Якщо у завантаженій біомасі міститься більше води, ніж це потрібно для процесу, вона може бути відведена за допомогою конденсатора 37 і конденсатовідвідника 38. Керування цією шунтувальною лінією здійснюють за допомогою клапана 39, який служить лише для точного регулювання. Біомаса має бути оброблена на оптимальний вміст води шляхом змішування, відпресовування і/або сушіння ще до шлюзового введення у процес. Цей додатковий циркуляційний контур призначений для остаточного сушіння і подальшого нагрівання біомаси до температури, трохи нижчої від температури розкладу яка становить близько 280 °C. Додатковий циркуляційний контур особливо доцільний у разі, коли процес має здійснюватися під високим тиском, наприклад 30 бар. На фіг. 3 зображено каскад із чотирьох реакторів 45, 46, 47 і 48 із псевдозрідженим шаром. Таке каскадування уможливлює високу якість продукту. Потік із газу і коксу після реактора 46 відбійною перегородкою 57a відхиляють до пилоосаджувача 49. Кокс трубою 50 подають до реактора 47. Знепилений газ у трубі 51 може бути нагрітий без побоювання розм`якшення попелу, наприклад за допомогою електричного нагрівального елемента 52. Для подальшого 6 UA 108981 C2 5 10 15 20 25 30 35 40 45 50 розщеплення смол під реактором 47 може бути розміщений базований на нікелі каталізаторний шар 53, наприклад у вигляді самої собою відомої стільникової структури. Для поновлення активності каталізатора під ним розміщено множину оснащених соплами труб 56. Шляхом поперемінної подачі імпульсів пари до одної із труб 56 здійснюють поновлення активності каталізатора під час експлуатації. У разі використання біомаси з дуже низькою температурою розм`якшення попелу до нагрітого газу, що подають трубою 55, домішують охолоджений синтез-газ або інший охолоджувальний газ із наступної стадії процесу. Метановмісні гази із наступного процесу краще подавати у місці 54, тобто перед каталізаторним шаром, щоб метан міг бути розщеплений. У даному разі нагрівальна секція розміщена всередині каскаду. Ця секція в залежності від температурного режиму може бути розміщена також у іншому місці. Представлене розміщення націлене на ефективне перетворення вуглецю при порівняно низьких температурах. До каскаду реакторів із псевдозрідженим шаром подають попередньо підігріту біомасу транспортером 42, а нагріті випари трубою 40, як показано на фіг. 2. Нижній реактор 45 із псевдозрідженим шаром може нагріватися теплом процесу за допомогою нагрівального пристрою 7, але не обов`язково. Правда, нагрівання бажане при введенні в експлуатацію. Наступні реактори 46, 47 і 48 можуть нагріватися електронагрівачами 12. У місцях 44 може бути введений кисень, але не обов`язково. Введення кисню лише підвищить середню електричну складову в корисній енергії водневого господарства. На ефективність кисень не впливає. На фіг. 4 зображена установка, майже ідентична зображеній на фіг. 3. Відмінність полягає лише у тому, що після відокремлення коксу газ пропускають через стадію 60 очищення гарячого газу. Як каталізатори, що мають добру ефективність в очищенні від сірки, придатні передовсім оксиди металів. Для забезпечення можливості регенерації в процесі експлуатації очищення газу здійснюють у двох каналах. Очищення газу особливо доцільне у разі біомаси з високим вмістом сірки; завдяки очищенню каталізаторний шар 53 зберігає високу ефективність і тривалий термін служби навіть при низьких температурах. Для здійснення очищення газ слід охолодити до температури, нижчої, ніж 600 °C. Це може бути здійснено шляхом відгалуження частини випарів із труби 40 за допомогою клапана 58 до охолоджувача 59. На ефективність охолодження газу практично не впливає. Змінюється лише розподіл температур у каскаді реакторів і введена кількість електроенергії. На фіг. 5 зображена конструкція, аналогічна фіг. 3. Але тут каталізаторний шар замінений на множину електродів 68, між якими шляхом електронного керування у змінних напрямках і на коротких відстанях здійснюють електричні розряди. Внаслідок цього газ частково переходить у стан плазми. Утворені радикали розщеплюють всі вуглеводні, з якими вони контактують, на вуглець (крек-сажу) і водень, які потім безпосередньо або у наступному реакторі 47 перетворюються на синтез-газ. "Гроза" спричинює високу турбулентність у газі, завдяки чому досягається висока швидкість реакції. З утворенням плазми пов`язане також підвищення температури, яке само по собі зумовлює розщеплення смол. Таким чином, плазмове нагрівання є особливо ефективною формою руйнування смол. Завдяки застосуванню плазми властиві каталізаторам процеси старіння і "отруєння" оминаються. Заміна шару баластного матеріалу у кожному реакторі із псевдозрідженим шаром може бути здійснена за допомогою відомих пристроїв. Переважне рішення полягає у тому, що до біомаси додають незначну кількість піску і пісок відводять лише у найгарячішому реакторі 48. Відведення може бути здійснене, наприклад за допомогою шнекового транспортера 69. Утворені внаслідок спікання грудки піску відокремлюють ситом 64 і виводять через шлюз. Невикористаний пісок подають до найнижчого реактора 45 за допомогою пневматичного транспортера. Для уникнення ривків, спричинених переповненням псевдозрідженого шару, дюзове днище 4 оснащують трубками 61, які трохи вдаються у камеру 6 і виконані зі скосом. Для уникнення витікання піску у неробочому стані установки можуть бути застосовані відбійні диски 62 або радіальні отвори. Керування баластним піском псевдозрідженого шару особливо потрібне у реакторах, що експлуатуються на межі між стаціонарним і циркулюючим режимом. Винахід не обмежений описаними прикладами виконання; більш того, фахівець може здійснити численні можливості для модифікації у рамках винаходу. Обсяг правової охорони встановлюється формулою винаходу. 55 ФОРМУЛА ВИНАХОДУ 1. Спосіб одержання синтез-газу з незначним вмістом смол із біомаси, який відрізняється тим, що 7 UA 108981 C2 5 10 15 20 25 30 35 40 45 a) біомасу у принаймні одному першому реакторі з псевдозрідженим шаром розкладають на принаймні компоненти піролізний газ і піролізний кокс, b) газ, одержаний у першому реакторі з псевдозрідженим шаром, як вихровий газ подають до принаймні одного наступного реактора з псевдозрідженим шаром, c) піролізний кокс у формі дрібних частинок виносять із газом, і d) частинки коксу виділяють з газу, і частинки коксу і газ подають окремими шляхами до наступного реактора з псевдозрідженим шаром. 2. Спосіб за п. 1, який відрізняється тим, що газ перед подачею до наступного реактора з псевдозрідженим шаром нагрівають. 3. Спосіб за одним із попередніх пунктів, який відрізняється тим, що газ за допомогою електричної енергії принаймні частково переводять у стан плазми. 4. Спосіб за одним із попередніх пунктів, який відрізняється тим, що газ пропускають крізь шар каталізатора. 5. Спосіб за одним із попередніх пунктів, який відрізняється тим, що газ в основному очищують від шкідливих речовин. 6. Спосіб за одним із попередніх пунктів, який відрізняється тим, що принаймні два реактори із псевдозрідженим шаром розміщують один над іншим. 7. Спосіб за одним із попередніх пунктів, який відрізняється тим, що біомасу перед подачею до першого реактора із псевдозрідженим шаром сушать. 8. Спосіб за п. 7, який відрізняється тим, що сушіння здійснюють у сушильному пристрої, що містить циркуляційний контур для випарів і теплообмінник, причому випари як вихровий газ подають до першого реактора із псевдозрідженим шаром. 9. Спосіб за п. 7 або 8, який відрізняється тим, що біомасу перед сушінням попередньо нагрівають. 10. Спосіб за п. 9, який відрізняється тим, що попереднє нагрівання здійснюють у пристрої для попереднього нагрівання, що містить циркуляційний контур для газу із теплообмінником, причому газ подають до сушильного пристрою. 11. Спосіб за п. 10, який відрізняється тим, що до пристрою попереднього нагрівання подають діоксид вуглецю (СО2) із процесу подальшої обробки синтез-газу. 12. Пристрій для одержання синтез-газу способом за одним із пунктів 1-11, який відрізняється тим, що містить принаймні один перший реактор із псевдозрідженим шаром і принаймні один наступний реактор із псевдозрідженим шаром, причому реактори з псевдозрідженим шаром виконані таким чином, що а) перший реактор із псевдозрідженим шаром виконаний з можливістю одержання в ньому принаймні одного газу і подачі його як вихрового газу до наступного реактора з псевдозрідженим шаром, b) перший реактор з псевдозрідженим шаром виконаний з можливістю одержання в ньому піролізного коксу, виділення його у формі дрібних частинок газом і подачі до наступного реактора з псевдозрідженим шаром, і с) виділення частинок коксу з газу, і подачі окремими шляхами частинок коксу та газу до наступного реактора з псевдозрідженим шаром. 13. Пристрій за п. 12, який відрізняється тим, що містить засіб для нагрівання газу перед подачею до наступного реактора із псевдозрідженим шаром. 14. Пристрій за п. 12 або 13, який відрізняється тим, що містить пристрій для сушіння біомаси перед подачею до першого реактора із псевдозрідженим шаром. 15. Пристрій за п. 14, який відрізняється тим, що пристрій для сушіння містить циркуляційний контур для випарів і теплообмінник. 16. Пристрій за п. 14 або 15, який відрізняється тим, що сушильний пристрій встановлений перед пристроєм для попереднього нагрівання біомаси. 17. Пристрій за п. 16, який відрізняється тим, що пристрій для попереднього нагрівання містить циркуляційний контур для газу і теплообмінник. 8 UA 108981 C2 9 UA 108981 C2 10 UA 108981 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюMethod and device for producing low-tar synthesis gas from biomass

Автори російськоюTetzlaff, Karl-Heinz

МПК / Мітки

Мітки: синтез-газу, одержання, спосіб, установка, біомаси, вмістом, незначним, смол

Код посилання

<a href="https://ua.patents.su/13-108981-sposib-i-ustanovka-dlya-oderzhannya-sintez-gazu-z-neznachnim-vmistom-smol-iz-biomasi.html" target="_blank" rel="follow" title="База патентів України">Спосіб і установка для одержання синтез-газу з незначним вмістом смол із біомаси</a>