Спосіб одержання ледебуритної інструментальної сталі з високою стійкістю до зносу і ледебуритна інструментальна сталь

Формула / Реферат

1. Спосіб одержання ледебуритної інструментальної сталі з ізотропними механічними властивостями, поліпшеною зносостійкістю і високим потенціалом загартування, при якому

шляхом способу порошкової металургії (ПМ) розплав ледебуритної інструментальної сталі розпилюють азотом у відповідний порошок сталі,

шляхом гарячого ізостатичного пресування (ГІП) даного порошку одержують гарячу ізостатично пресовану заготовку (ГІП-заготовку) і виготовлену цю заготовку піддають високому відпалу при температурі вище 1100 °C, але щонайменше на 10 °C нижче температури плавлення найбільш низькоплавкої фази структури, з тривалістю більше 12 годин, при цьому середній розмір включень карбідної фази підвищується щонайменше на 65 %, їх поверхня скруглюється, а матриця гомогенізується, після чого

проводять подальшу обробку для одержання термічно поліпшених інструментів з високою зносостійкістю або елементів, що піддаються абразивному навантаженню.

2. Спосіб за п. 1, який відрізняється тим, що як ледебуритну інструментальну сталь використовують швидкорізальну сталь з хімічним складом, в мас. %:

вуглець

від 0,8 до 1,4

хром

від 3,5 до 5,0

молібден

від 0,1 до 10,0

ванадій

від 0,8 до 10,5

вольфрам

від 0,1 до 10,0

кобальт

від 1,0 до 12,0

решта

залізо і домішки,

причому вміст вуглецю в матриці сталі після поліпшення встановлюють від 0,45 до 0,75 мас. %, а середній діаметр фаз карбіду встановлюють як 2,8 мкм або більше, переважно 3,2 мкм або більше.

3. Спосіб за п. 1, який відрізняється тим, що як ледебуритну інструментальну сталь використовують сталь для холодної обробки з хімічним складом, в мас. %:

вуглець

від 1,0 до 3,0

хром

до 12,0

молібден

від 0,1 до 5,0

ванадій

від 0,8 до 10,5

вольфрам

від 0,1 до 3,0

решта

залізо і домішки.

4. Ледебуритна інструментальна сталь з високою стійкістю до абразивного зносу, одержана способом за п. 1, причому сталь має ізотропні механічні властивості і в термічно поліпшеному стані має вміст карбідних фаз М6С і МС щонайменше 7,0 об. % при середньому розмірі включень карбідних фаз більше 2,8 мкм в матриці сталі, яка містить від 0,45 до 0,75 в мас. % вуглецю.

5. Ледебуритна інструментальна сталь за п. 4, яка відрізняється тим, що має хімічний склад, в мас. %:

вуглець

від 0,8 до 1,4

хром

від 3,5 до 5,0

молібден

від 0,1 до 10,0

ванадій

від 0,8 до 10,5

вольфрам

від 0,1 до 10,0

кобальт

від 1,0 до 12,0

решта

залізо і домішки,

і в матрицю сталі включені карбідні фази, а саме від 5,5 до 8,5 об. % М6С- і від 1,5 до 3,9 об. % МС-карбіду, зі скругленою формою поверхні.

6. Ледебуритна інструментальна сталь за п. 4 або 5, яка відрізняється тим, що містить концентрацію щонайменше одного з елементів, в мас. %:

Si - від 0,1 до 0,5, переважно від 0,15 до 0,3,

Р - максимум 0,03, переважно максимум 0,02,

S - максимум 0,3, переважно максимум 0,03,

N - максимум 0,1, переважно максимум 0,08.

7. Ледебуритна інструментальна сталь за будь-яким з пп. 4-6, яка відрізняється тим, що містить концентрацію щонайменше одного з елементів, в мас. %:

С - від 0,9 до 1,4, переважно від 1,0 до 1,3,

Мn - від 0,15 до 0,5, переважно від 0,2 до 0,35,

Сr - від 3,0 до 5,0, переважно від 3,5 до 4,5,

Мо - від 3,0 до 10,0,

W - від 1,0 до 10,0,

Mo+W/2 - від 6,5 до 12,0, переважно від 7,0 до 11,0,

V - від 0,9 до 6,0, переважно від 1,0 до 4,5,

Co - від 7,0 до 11,0, переважно від 8,0 до 10,0.

8. Ледебуритна інструментальна сталь за п. 4, яка відрізняється тим, що її хімічний склад складає, в мас. %:

вуглець

від 0,8 до 3,0

хром

до 12,0

молібден

від 0,1 до 5,0

ванадій

від 0,8 до 10,5

вольфрам

від 0,1 до 3,0

решта

залізо і домішки.

Текст

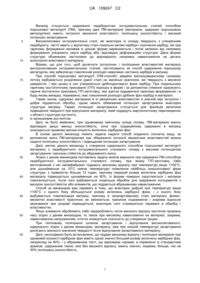

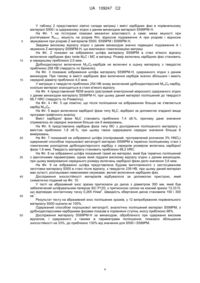

Реферат: Винахід належить до галузі порошкової металургії, а саме - способу одержання ледебуритних інструментальних сталей технологією порошкової металургії та складу цієї сталі. Спосіб полягає в тому, що ГІП-заготовку (гарячу ізостатично пресовану заготовку) піддають високому відпалу при температурі вище 1100 °C, але щонайменше на 10 °C нижче температури плавлення найбільш низькоплавкої фази структури, з тривалістю більше 12 годин, і середній розмір включень карбідних фаз сталі підвищується щонайменше на 65 %, форма їх поверхні скруглюється, а матриця сталі гомогенізується, після чого відбувається подальша обробка сталі в інструменти з високою зносостійкістю або в деталі, що піддаються абразивному навантаженню. Зазначена сталь має ізотропні механічні властивості і в термічно поліпшеному стані частку карбідних фаз М6С- і МС-карбідів в ній складає щонайменше 7,0 об. % при середньому розмірі включень карбідних фаз більше 2,8 мкм в матриці сталі, причому в цій матриці концентрація вуглецю становить від 0,45 до 0,75 мас. %. Винахід забезпечує UA 109247 C2 (12) UA 109247 C2 підвищення ізотропності її механічних властивостей, поліпшену зносостійкість і високий потенціал загартування. UA 109247 C2 5 10 15 20 25 30 35 40 45 50 55 Винахід стосується одержання ледебуритних інструментальних сталей способом порошкової металургії (ПМ), причому дані ПМ-матеріали (матеріали, одержані порошковою металургією) мають ізотропні механічні властивості, поліпшену зносостійкість і високий потенціал загартування. Високолеговані інструментальні сталі, які внаслідок їх складу тверднуть з утворенням ледебуриту, часто мають у відлитому стані локально великі карбіди і скупчення карбіду, які при гарячому формуванні виливків в цільові форми вирівнюються і потім залежно від напрямку формування утворюють смуги карбіду або, відповідно деформаційні структури. Дана форма структури обумовлює застосовно до відповідного напрямку навантаження на деталь анізотропні властивості матеріалу. Відомо, що для того, щоб досягнути ізотропних і поліпшених властивостей матеріалу високолегованих інструментальних сталей, застосовують як спосіб одержання порошкову металургію, яка забезпечує гомогенний розподіл невеликих частинок карбідів в матриці. При способі порошкової металургії (ПМ-способі) завдяки високошвидкісному газовому потоку відбувається розділення рідкої сталі на маленькі краплини, які тверднуть з високою швидкістю, і при цьому в них утворюються дрібнодисперсні фази карбіду. При подальшому гарячому ізостатичному пресуванні (ГІП) порошку в формі і за допомогою спікання одержують гаряче ізостатично пресовану ГІП-заготовку, яка здатна піддаватися гарячому формуванню і в будь-якому випадку, переважно, має гомогенний розподіл дрібних фаз карбіду в матеріалі. Таким чином, одержані матеріали в їх механічних властивостях в значній мірі ізотропні і добре піддаються обробці, однак мають обмежений потенціал загартування внаслідок структури матриці. Термін потенціал загартування стосується для фахівців величини підвищення твердості при відпусканні матеріалу, який піддадуть мартенситному перетворенню з області структури аустеніту, із залишковим аустенітом. Далі, як було виявлено, при однаковому хімічному складі сплаву, ПМ-матеріали мають відповідно дещо меншу зносостійкість, хоча при традиційному одержанні в матриці знаходиться однаково висока кількість включень карбідних фаз. В основі даного винаходу лежить задача надати спосіб згаданого спочатку виду, за допомогою якого ПМ-матеріалам при збереженні ізотропії механічних властивостей можна надати поліпшену зносостійкість і підвищений потенціал загартування. Далі, метою даного винаходу є створення одержаного способом порошкової металургії матеріалу з ледебуритного інструментального сталевого сплаву з високим потенціалом загартування і високою стійкістю до абразивного зносу. Згідно з даним винаходом поставлену задачу можна вирішити при одержанні ПМ-способом ледебуритного інструментального сталевого сплаву, при якому ГІП-заготовку і/або виготовлений з неї напівфабрикат піддають високому відпалу при температурі вище 1100°С, але щонайменше на 10°С нижче температури плавлення найбільш низькоплавкої фази структури, з тривалістю більше 12 годин, причому середній розмір включень карбідних фаз матеріалу підвищується щонайменше на 65%, їх форма поверхні скруглюється і матриця гомогенізується, після чого відбувається подальша обробка для одержання інструментів з високою зносостійкістю або елементів, що піддаються абразивному навантаженню. Спосіб за винаходом має перевагу в тому, що внаслідок дифузії при температурі вище 1100°С з одного боку збільшується розмір включень карбідної фази, і з іншого боку відбувається гомогенізація матриці, причому в незагартованому стані матеріалу фізикомеханічні властивості практично не змінюються, граничне подовження і зокрема відносне звужування при розриві підвищується, внаслідок чого отримуються переваги в обробці і властивостях. Якщо елементи обробляють і/або переробляють після високого відпалу протягом проміжку часу згідно з даним винаходом, то також при високому навантаженні на матеріал, зокрема, навантаженню напруженням, істотно знижується схильність до утворення тріщин. При тепловому поліпшенні шляхом загартування і відпускання високолегованого, одержаного згідно з даним винаходом, матеріалу, вже при низькій температурі загартування досягають високого значення твердості після відпускання загартованого матеріалу. Далі, несподівано було встановлено, що піддані високому відпалу і поліпшені матеріали при однаковій кількості карбідних фаз мають однак значно більший розмір включень карбідних фаз, наприклад на 84%, і у абразивному тесті, що відповідає нормам, в порівнянні зі стандартним зразком, одержаним також, але без високого відпалу, мають значно, зокрема, більше, ніж на 30% поліпшену зносостійкість. 1 UA 109247 C2 5 10 15 20 25 30 35 40 45 50 55 60 Переваги даного винаходу особливо виявляються, якщо як інструментальний сталевий сплав застосовують матеріал зі швидкорізальної сталі з хімічним складом в мас.% Вуглець (С) від 0,8 до 1,4 Хром (Cr) від 3,5 до 5,0 Молібден (Mo) від 0,1 до 10,0 Ванадій (V) від 0,8 до 10,5 Вольфрам (W) від 0,1 до 10,0 Кобальт (Co) від 1,0 до 12,0, а також Si, Mn, S, N і альтернативно Ni, Al, Nb, Ti, і домішки, решта залізо, причому вміст вуглецю в матриці встановлюють від 0,45 до 0,75, а середній діаметр включень карбідних фаз встановлюється більше, ніж 2,8 мкм. Для згаданого вище сталевого сплаву указано вміст вуглецю, важливих карбідоутворювальних елементів і такою, що особливо сприяє в'язкості матриці, а також твердості при підвищеній температурі елемента кобальту, а також концентрація вуглецю матриці, в тих межах, які, як показало дослідження, є істотними для способу, при цьому згідно з даним винаходом встановлюють переважний діаметр включень карбідних фаз. Такі, порівняно великі діаметри включень карбідних фаз залишаються також при грубому абразивному навантаженні в структурі матеріалу, або, відповідно не виводяться або не відділяються, оскільки матриця, яка містить дану тверду фазу, завдяки високому відпалу також набуває цьому корисних властивостей, які сприяють цьому. Спосіб за винаходом переважно застосовний також для матеріалів зі сталі для холодної обробки з хімічним складом в мас.% Вуглець (С) від 1,0 до 3,0 Хром (Cr) до 12,0 Молібден (Mo) від 0,1 до 5,0 Ванадій (V) від 0,8 до 10,5 Вольфрам (W) від 0,1 до 3,0 а також Si, Mn, S, N і альтернативно Ni, Al, Nb, Ti, і домішки, решта залізо. Наступну задачу даного винаходу вирішують створенням матеріалу, який має ізотропні механічні властивості і в термічно поліпшеному стані має частку карбідних фаз M6C- і MCкарбідів щонайменше 7,0 об.%, при середньому розмірі включень карбідних фаз в матриці більше, ніж 2,8 мкм, при цьому матриця має концентрацію вуглецю від 0,45 до 0,75 мас.%. Вміст включень карбідних фаз одного розміру викликає, як було виявлено, зменшення зносу, якщо в гомогенній матриці знаходяться включення карбідних фаз зі збільшеним середнім розміром. Згідно з рівнем техніки досі намагалися встановлювати як можна менший розмір включень карбідних фаз в матеріалі для того, щоб поліпшити або оптимізувати всі характерні властивості матеріалу. Однак несподівано було виявлено, що підвищений середній розмір включень карбідних фаз в гомогенізованій за допомогою високого відпалу матриці спричиняє значне поліпшення зносостійкості матеріалу. З наукової сторони дане поліпшення зрозуміле ще не повністю, однак заявник допускає, що при абразивному навантаженні більші карбіди сповільнюють критичне зменшення поверхні контакту або, відповідно поверхні зчеплення в гомогенній матриці і гомогенна матриця має більший потенціал зв’язування відносно сформованих великих карбідів. Особливо виражені поліпшення зносостійкості у матеріалів, які мають хімічний склад в мас.% Вуглець (С) від 0,8 до 1,4 Хром (Cr) від 3,5 до 5,0 Молібден (Mo) від 0,1 до 10,0 Ванадій (V) від 0,8 до 10,5 Вольфрам (W) від 0,1 до 10,0 Кобальт (Co) від 1,0 до 12,0 А також Si, Mn, S, N і альтернативно Ni, Al, Nb, Ti, і домішки, залишок залізо, а в матрицю включені карбідні фази, а саме від 5,5 до 8,5 об.% M6C- і від 1,5 до 3,9 об.% MC-карбідів зі скругленою формою поверхні. При цьому прийнятно і сприяє високому рівню механічних властивостей, якщо матеріал має вміст в мас.% щонайменше одного з елементів Si = від 0,1 до 0,5, переважно від 0,15 до 0,3 Р = максимум 0,03, переважно максимум 0,02 2 UA 109247 C2 5 10 15 20 25 30 35 40 45 50 55 S = максимум 0,3, переважно максимум 0,03 N = максимум 0,1, переважно максимум 0,08, Якщо матеріал має концентрацію в мас.% щонайменше одного з елементів С = від 0,9 до 1,4, переважно від 1,0 до 1,3 Mn = від 0,15 до 0,5, переважно від 0,2 до 0,35 Cr = від 3,0 до 5,0, переважно від 3,5 до 4,5 Mo = від 3,0 до 10,0 W = від 1,0 до 10,0 Mo+W/2 = від 6,5 до 12,0, переважно від 7,0 до 11,0 V = від 0,9 до 6,0, переважно від 1,0 до 4,5 Co = від 7,0 до 11,0, переважно від 8,0 до 10,0, може відбуватися оптимізація його якісних параметрів застосовно до необхідних специфічних вимог. Для сталей для холодної обробки, які повинні задовольняти найвищі вимоги при ударному навантаженні із згаданими вище перевагами, переважно, якщо матеріал має хімічний склад в мас.% Вуглець (С) від 0,8 до 3,0 Хром (Cr) до 12,0 Молібден (Mo) від 0,1 до 5,0 Ванадій (V) від 0,8 до 10,5 Вольфрам (W) від 0,1 до 3,0, а також Si, Mn, S, N, і альтернативно Ni, Al, Nb, Ti, і домішки, залишок залізо. Далі даний винахід роз'яснюється детальніше за допомогою наведених тільки для прикладу результатів досліджень з описом розробок. У таблицях і на фігурах представлено: Таблиця 1 Хімічний склад досліджуваних матеріалів Таблиця 2 Хімічний склад матриці порівняльного сплаву і матеріалу за винаходом (S599РМH). Фіг. 1 Механічні властивості матеріалів; Фіг. 2 Карбідна фаза в ПМ-матеріалі (S599PM), одержаному згідно з рівнем техніки (REMаналіз); Фіг. 3 Карбідна фаза в ПМ-матеріалі, одержаному згідно з даним винаходом (S599РМ-Н), (REM-аналіз); Фіг. 4 Карбідна фаза в матеріалі за винаходом (S599РМ-Н), (REM-аналіз); Фіг. 5 М6С - фаза зразка з Фіг. 4; Фіг. 6 МС - фаза зразка з Фіг. 4; Фіг. 7 Зображення фаз ПМ-матеріалу (S599PM) згідно з рівнем техніки, поліпшеного; Фіг. 8 Зображення фаз ПМ-матеріалу (S599PMH) матеріалу, одержаного згідно з даним винаходом, поліпшеного; Фіг. 9 Зображення фаз відлитого і формованого матеріалу (S500); Фіг. 10 Пристрій для випробування зносостійкості (схематично). REM-аналіз (Фіг. 3-4) відбувається за допомогою растрового електронного мікроскопа: Модель REM: JEOL JSM 8490 HV Модель енерго-дисперсійного спектрометра (EDX): Oxford Instrument sinca-Pentafet x3 Si(Li) 2 детектор з площею 30 мм (для Фіг. 5, 6) Карбідні фази M6C і MC встановлювали за допомогою відбору карбідних фаз за допомогою програми обробки зображень: Image J. У таблиці 1 представлені хімічні склади середньолегованого матеріалу (AISI-тип M42) з позначенням S500 і одержаного матеріалу S599. Матеріал з позначенням S500 слугує як порівняльний матеріал, одержаний за традиційніною технологією, оскільки він має хорошу зносостійкість відповідну рівню техніки. Сплав, що відповідає позначеному S599 складу, розплавляли, і за допомогою ПМ способу після розпилення розплаву азотом одержаним порошком даного сплаву наповнювали форму, і за допомогою гарячого ізостатичного пресування одержували ГІП-заготовку. Одну частину цієї ГІП-заготовки звичайним чином переробляли в зразки і інструменти з позначенням S559-PM (див. фіг. 1, 7). З другої частини матеріалу заготовки з того ж розплаву виробляли заготовку з поперечним розрізом у вигляді квадрата 100 мм і піддавали згідно з даним винаходом високому відпалу при 1180°С з тривалістю 24 години, а потім переробляли в матеріал з позначенням S559РМ-H. 3 UA 109247 C2 5 10 15 20 25 30 35 40 45 50 У таблиці 2 представлені хімічні склади матриці і вміст карбідних фаз в порівняльному матеріалі S500 і в одержаному згідно з даним винаходом матеріалі S599РМ-H. На Фіг. 1 на гістограмі показані механічні властивості, а саме: межа міцності при розтягуванні RР0.2, міцність на розрив Rm, відносне подовження А при розриві і відносне звужування при розриві Z матеріалів S500, S599PM і S599РМ-H. Завдяки високому відпалу згідно з даним винаходом значно підвищені подовження А і звуження Z матеріалу S599РМ-H, що викликано гомогенізацією матриці. На Фіг. 2 показані на зображенні шліфа матеріалу S599PM в стані м'якого відпалу включення карбідних фаз типів M6C і MC в матриці. Розмір включень карбідних фаз становить в середньому приблизно 2,0 мкм. Дрібнодисперсні включення M23C6-карбідів не включені в оцінку матеріалу з твердістю приблизно 258 HB (твердість по Брінелю). На Фіг. 3 показане зображення шліфа матеріалу S599РМ-H, одержаного згідно з даним винаходом. При такому ж вмісті карбідних фаз включення карбідів значно збільшені і мають середній діаметр приблизно 4,0 мкм. У матрицю з твердістю приблизно 254 HB знову включений дрібнодисперсний M23C6-карбід, оскільки матеріал знаходиться в стані м'якого відпалу. На Фіг. 4 представлений REM-аналіз (растровий електронний мікроскоп) одержаного згідно з даним винаходом матеріалу S599РМ-H, при цьому даний матеріал поліпшений до твердості 68,7 HRC (твердість по Роквеллу). На Фіг. 4 і Фіг. 5 ще помітно, що після поліпшення на зображеннях більше не з'являється карбід M23C6. На Фіг. 5 видні включення карбідної фази типу М6C, відібрані за допомогою згаданої вище програми графічного аналізу. Вміст карбідної фази M6C становить приблизно 7,4 об.%, причому дане значення отрималось як середнє значення більше ніж 6 вимірювань. На Фіг. 6 представлена карбідна фаза типу MC з дослідження поліпшеного матеріалу з вмістом приблизно 1,8 об.%, при цьому також одержували середнє значення більше 6 вимірювань. На Фіг. 7 показаний на зображенні шліфа (полірований, протравлений розчином 3% HNО 3) одержаний способом порошкової металургії матеріал S599PM в термічно поліпшеному стані з гомогенним розподілом дрібнодисперсного карбіду з середнім розміром включень карбідної фази 1,6 мкм. Твердість матеріалу становить приблизно 68,2 HRC. На Фіг. 8 на зображенні шліфа показаний такий же матеріал, який був термічно поліпшений з ідентичними параметрами, однак який піддали високому відпалу згідно з даним винаходом, при цьому вимірювання середнього розміру включень карбідної фази дало значення 3,6 мкм. На Фіг. 9 на зображенні шліфа представлена будова виготовленого з застосуванням заготовки матеріалу S500 в стані після відпалу, з твердістю 239 HB, при цьому даний матеріал має кутасті, розташовані невеликими смужками, великі включення карбідних фаз. Дослідження зносостійкості матеріалів відбувалося за допомогою пристрою, який схематично поданий на Фіг. 10. У тесті на абразивний знос зразки притискали до диска з діаметром 300 мм, який був забезпечений шліфувальним папером SiC P120, з притискною силою на кожний зразок 13,33 Н, 2 що відповідає контактному тиску 0,265 Н/мм . Швидкість обертання диска становила 150 і 300 -1 хв . Результат тесту на абразивний знос поліпшених зразків, у 12 випробуваннях порівняльного матеріалу S500 оцінили як 100%. Одержаний способом порошкової металургії, аналогічно поліпшений матеріал S599PM, з дрібнодисперсними карбідними фазами показав в порівнянні ступінь зносу приблизно 98%. Дослідження матеріалу S599РМ-H за винаходом, обробленого при одержанні високим відпалом, і одержаного з такими ж параметрами поліпшення, показало збільшення зносостійкості на 33%, до приблизно 130% від значення для S500 і S599PM. 4 UA 109247 C2 Таблиця 1 Хімічний склад досліджуваних матеріалів Позначення S500 S599 C 1,08 1,13 Si 0,25 0,22 Mn 0,28 0,29 Cr 3,8 3,8 Вміст в мас. % Mo W 9,5 1,5 6,5 5,0 V 1,18 2,1 Co 8,0 9,0 Fe+домішки решта решта Таблиця 2 Хімічний склад матриці порівняльного сплаву S500 (AISI тип М42) і матеріалу за винаходом S 599PM-H Позначення в мас.% В об.% C S500 S599PM-H Si Mn Cr Mo W V Co 0,74 0,63 0,29 0,29 0,3 0,28 3,9 3,8 5,1 3,8 0,7 2,5 0,5 0,6 8,97 10 15 20 MC 8,44 6,4 1,44 2,9 1. Спосіб одержання ледебуритної інструментальної сталі з ізотропними механічними властивостями, поліпшеною зносостійкістю і високим потенціалом загартування, при якому шляхом способу порошкової металургії (ПМ) розплав ледебуритної інструментальної сталі розпилюють азотом у відповідний порошок сталі, шляхом гарячого ізостатичного пресування (ГІП) даного порошку одержують гарячу ізостатично пресовану заготовку (ГІП-заготовку) і виготовлену цю заготовку піддають високому відпалу при температурі вище 1100 °C, але щонайменше на 10 °C нижче температури плавлення найбільш низькоплавкої фази структури, з тривалістю більше 12 годин, при цьому середній розмір включень карбідної фази підвищується щонайменше на 65 %, їх поверхня скруглюється, а матриця гомогенізується, після чого проводять подальшу обробку для одержання термічно поліпшених інструментів з високою зносостійкістю або елементів, що піддаються абразивному навантаженню. 2. Спосіб за п. 1, який відрізняється тим, що як ледебуритну інструментальну сталь використовують швидкорізальну сталь з хімічним складом, в мас. %: вуглець хром молібден ванадій вольфрам кобальт решта 25 M6C ФОРМУЛА ВИНАХОДУ 5 10 Fe и домішки решта решта від 0,8 до 1,4 від 3,5 до 5,0 від 0,1 до 10,0 від 0,8 до 10,5 від 0,1 до 10,0 від 1,0 до 12,0 залізо і домішки, причому вміст вуглецю в матриці сталі після поліпшення встановлюють від 0,45 до 0,75 мас. %, а середній діаметр фаз карбіду встановлюють як 2,8 мкм або більше, переважно 3,2 мкм або більше. 3. Спосіб за п. 1, який відрізняється тим, що як ледебуритну інструментальну сталь використовують сталь для холодної обробки з хімічним складом, в мас. %: вуглець хром молібден ванадій вольфрам решта від 1,0 до 3,0 до 12,0 від 0,1 до 5,0 від 0,8 до 10,5 від 0,1 до 3,0 залізо і домішки. 5 UA 109247 C2 5 4. Ледебуритна інструментальна сталь з високою стійкістю до абразивного зносу, одержана способом за п. 1, причому сталь має ізотропні механічні властивості і в термічно поліпшеному стані має вміст карбідних фаз М6С і МС щонайменше 7,0 об. % при середньому розмірі включень карбідних фаз більше 2,8 мкм в матриці сталі, яка містить від 0,45 до 0,75 в мас. % вуглецю. 5. Ледебуритна інструментальна сталь за п. 4, яка відрізняється тим, що має хімічний склад, в мас. %: вуглець хром молібден ванадій вольфрам кобальт решта 10 15 20 25 від 0,8 до 1,4 від 3,5 до 5,0 від 0,1 до 10,0 від 0,8 до 10,5 від 0,1 до 10,0 від 1,0 до 12,0 залізо і домішки, і в матрицю сталі включені карбідні фази, а саме від 5,5 до 8,5 об. % М6С- і від 1,5 до 3,9 об. % МС-карбіду, зі скругленою формою поверхні. 6. Ледебуритна інструментальна сталь за п. 4 або 5, яка відрізняється тим, що містить концентрацію щонайменше одного з елементів, в мас. %: Si - від 0,1 до 0,5, переважно від 0,15 до 0,3, Р - максимум 0,03, переважно максимум 0,02, S - максимум 0,3, переважно максимум 0,03, N - максимум 0,1, переважно максимум 0,08. 7. Ледебуритна інструментальна сталь за будь-яким з пп. 4-6, яка відрізняється тим, що містить концентрацію щонайменше одного з елементів, в мас. %: С - від 0,9 до 1,4, переважно від 1,0 до 1,3, Мn - від 0,15 до 0,5, переважно від 0,2 до 0,35, Сr - від 3,0 до 5,0, переважно від 3,5 до 4,5, Мо - від 3,0 до 10,0, W - від 1,0 до 10,0, Mo+W/2 - від 6,5 до 12,0, переважно від 7,0 до 11,0, V - від 0,9 до 6,0, переважно від 1,0 до 4,5, Co - від 7,0 до 11,0, переважно від 8,0 до 10,0. 8. Ледебуритна інструментальна сталь за п. 4, яка відрізняється тим, що її хімічний склад складає, в мас. %: 30 вуглець хром молібден ванадій вольфрам решта від 0,8 до 3,0 до 12,0 від 0,1 до 5,0 від 0,8 до 10,5 від 0,1 до 3,0 залізо і домішки. 6 UA 109247 C2 7 UA 109247 C2 8 UA 109247 C2 9 UA 109247 C2 10 UA 109247 C2 Комп’ютерна верстка І. Мироненко Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП "Український інститут інтелектуальної власності", вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори російськоюKellezi Gert, Caliskanoglu Devrim

МПК / Мітки

МПК: B22F 3/15, C21D 6/02, C22C 38/02, C22C 38/22, B22F 3/24, C21D 6/00, C22C 33/02, C22C 38/30, C22C 38/10

Мітки: інструментальна, сталі, зносу, ледебуритної, ледебуритна, одержання, спосіб, інструментальної, сталь, високою, стійкістю

Код посилання

<a href="https://ua.patents.su/13-109247-sposib-oderzhannya-ledeburitno-instrumentalno-stali-z-visokoyu-stijjkistyu-do-znosu-i-ledeburitna-instrumentalna-stal.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання ледебуритної інструментальної сталі з високою стійкістю до зносу і ледебуритна інструментальна сталь</a>

Попередній патент: Спосіб виготовлення вістряного емітера

Наступний патент: Пристрій для сушіння та нагріву футерівки розливних ковшів

Випадковий патент: Сонячний трубчастий вакуумований колектор