Спосіб одержання мікро-, мезопористого вуглецевого адсорбенту

Номер патенту: 109548

Опубліковано: 25.08.2016

Автори: Стрелко Володимир Васильович, Трихліб Володимир Андрійович

Формула / Реферат

1. Спосіб одержання мікро-, мезопористого вуглецевого адсорбенту, який включає активацію частинок кокосового вуглецьвмісного матеріалу активуючим агентом, що містить суміш водяної пари і кисню, при підвищеній температурі в печі та охолодження цільового продукту, який відрізняється тим, що як кокосовий вуглецьвмісний матеріал застосовують мікропористе активоване вугілля із заданим розподілом частинок за розмірами, а як активуючий агент використовують пароповітряну суміш, що містить 2-10 % об. кисню, причому активацію здійснюють в печі киплячого шару при заповненні зони активації печі вугіллям на 30-50 % її об'єму і температурі 800-900 °C, а охолодження мікро-, мезопористого вуглецевого адсорбенту здійснюють водою зі швидкістю 50-100 °C/хв. на повітрі.

2. Спосіб за п. 1, який відрізняється тим, що пароповітряну суміш із заданим вмістом кисню одержують шляхом змішування водяної пари і повітря при об'ємному співвідношенні компонентів 1:(1-5,5) відповідно.

Текст

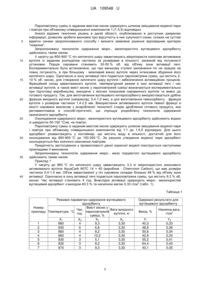

Реферат: Спосіб одержання мікро-, мезопористого вуглецевого адсорбенту, який включає активацію частинок кокосового вуглецьвмісного матеріалу активуючим агентом, що містить суміш водяної пари і кисню, при підвищеній температурі в печі та охолодження цільового продукту, причому як кокосовий вуглецьвмісний матеріал застосовують мікропористе активоване вугілля із заданим розподілом частинок за розмірами, а як активуючий агент використовують пароповітряну суміш, що містить 2-10 % об. кисню, причому активацію здійснюють в печі киплячого шару при заповненні зони активації печі вугіллям на 30-50 % її об'єму і температурі 800-900 °C, а охолодження мікро-, мезопористого вуглецевого адсорбенту здійснюють водою зі швидкістю 50100 °C/хв. на повітрі. UA 109548 U (12) UA 109548 U UA 109548 U 5 10 15 20 25 30 35 40 45 Запропонована корисна модель належить до технології одержання мікро-, мезопористого вуглецевого адсорбенту із мікропористого активованого вугілля на основі шкаралупи кокосового горіха, і може бути використана у процесах сорбційної терапії (ентеро- та гемосорбенти), при підготовці питної води, адсорбції органічних молекул різної хімічної природи та молекулярної структури, а також при виготовленні носіїв каталізаторів і матеріалів для електротехнічних пристроїв. Найбільш простим і ефективним методом сорбційної терапії вважається видалення шкідливих речовин з організму, у тому числі при ендо- і екзотоксикозах, з використанням активованого вугілля [1-4]. Так відомий вуглецевий сорбент медичного призначення і спосіб його одержання [5]. Вуглецевий сорбент містить модифіковане активоване вугілля з фруктових кісточок і/або шкарлупи горіхів з розміром частинок 0,1-2,0 мм з наступними характеристиками: 3 Об'єм мікропор, см /г 0,15-0,50 3 Об'єм мезопор, см /г 0,20-0,50 3 Об'єм макропор, см /г 0,25-1,50 2 Питома поверхня пор, м /г 500-1000 Питома поверхня мезопор, 2 м /г 100-500 Ефективна напівширина мікропор, нм 0,16-0,60 Ефективний радіус мезоабо макропор, нм 60-770. Спосіб одержання відомого вуглецевого сорбенту включає попередню обробку твердих рослинних відходів шляхом їх карбонізації і подальшої активації з одержанням цільового продукту. У якості відходів використовують фруктові кісточки і/або шкаралупу горіхів, карбонізацію ведуть при 260-900 °C протягом 0,5-120 год. в атмосфері газу, вибраного з групи азот, аргон, діоксид вуглецю, водяна пара; активацію здійснюють в потоці водяної пари і/або топкових газів при 700-900 °C протягом 0,5-24,0 годин, а виділенню піддають фракцію з розміром частинок 0,1-2,0 мм. Недоліками способу одержання вуглецевого сорбенту є багатостадійність, довготривалість, використання екологічно небезпечних хімічних речовин (розчинів солей різних металів, гідроксиду натрію та інших лугів, азотної кислоти, соляної кислоти, концентрованої фосфорної кислоти та ін.), утворення значних об'ємів стічних вод та токсичних газоподібних викидів, що потребують утилізації. Синтезовані вказаними способами вуглецеві сорбенти низьку механічну міцність і високе пилоутворення, що призводить до ускладнення виробництва, зберігання, транспортування та використання його у формі гемосорбенту. Крім того, наявність в поруватій структурі гемосорбенту макропор призводить до поглинання гемоглобіну (радіус молекули 32,5 Å, молекулярна маса 68000 дальтон (Да) і сироваткового альбуміну - радіус молекули 35,5 Å, молекулярна маса 69000 Да та інших білків, у тому числі водорозчинного фібрину, а також до згортання крові на поверхні і в порах гемосорбенту, що спричиняє переривання (зупинку) процесу гемосорбції. Подібне явище спостерігається, наприклад, при використанні для гемосорбції непокритих гіперактивних вуглецевих гемосорбентів типу ГСГД [3]. При пероральному застосуванні адсорбенту КАУ, одержаного з фруктової кісточки, через велику кількість макропор поглинаються травні ферменти, що містяться в шлунково-кишковому тракті, - трипсин (радіус молекули - 23,9 Å, молекулярна маса - 24000 Да), пепсин (радіус молекули - 27,2 Å, молекулярна маса - 34500 Да), ліпаза (радіус молекули 30,2 Å, молекулярна маса 48000 Да), амілаза (радіус молекули 3 8,2 Å, молекулярна маса 97600 Да) та ін. Відомий спосіб одержання мезопористого адсорбенту із мікропористого промислового вугілля AquaCarb 12 × 40, одержаного з шкаралупи кокосового горіха, що включає модифікування вугілля просочуванням його впродовж 12 годин розчином кальційвмісного каталізатора, одержаного взаємодією хлориду кальцію з лимонною кислотою при масовому співвідношенні кальцій/вугілля 0,015-0,05:1, вакуумну фільтрацію для відокремлення просоченого вугілля від надлишку розчину, нагрівання вугілля до температури 300 °C у струмені азоту або іншого інертного газу, наступне нагрівання його до температури активації у струмені водяної пари, комбіновану активацію матеріалу водяною парою або сумішшю водяної пари з вуглекислим газом при температурі 800-1000 °C до досягнення вибраного ступеню випалу, охолодження вуглецевого матеріалу сумішшю водяна пара/азот [6]. Недоліками цього способу являються складність проведення деяких технологічних стадій, а саме: просочування і 1 UA 109548 U 5 10 15 20 25 30 35 40 45 50 55 60 фільтрація, незначне збільшення об'єму мезопор, занадто висока верхня межа температури активації. Відомий також спосіб розвитку мезопор, включає попередню термообробку гранул мікропористого вугілля при температурі 110 °C впродовж 2 годин у вакуумі, просочування розчином принаймні однієї із солей лужноземельного або лужного металу з одночасним струшуванням матеріалу, фільтрацію, сушку та наступну активацію в атмосфері аргону або водяної пари при 850 °C впродовж 1-10 годин, промивання отриманих зразків 1М розчином хлористоводневої кислоти та дистильованою водою, фільтрацію та сушку [7]. Недоліками способу є наявність багатьох мало обґрунтованих стадій та процесів (попередня термообробка при 110 °C впродовж 2 годин, струшування, фільтрація), велика енергоємність процесу через тривалу активацію (переважно 3-7 годин) та використання хімічних модифікаторів. Відомий також спосіб одержання мезопористого адсорбенту із мікропористого вугілля, отриманого із шкаралупи кокосового горіха шляхом каталітичної обробки, що включає його просочування розчином принаймні однієї органічної солі лужноземельного або лужного металу, взятої як металовмісний каталізатор, і наступну активацію матеріалу водяною парою при температурі 800-850 °C, причому просочування розчином солі здійснюють при температурі 110120 °C впродовж 2 годин при масовому співвідношенні метал/вугілля 0,015-0,025:1 і співвідношенні об'ємів сольового розчину і вугілля 1,25:1, а тривалість активації в атмосфері водяної пари становить 30-40 хвилин [8]. Як металовмісний каталізатор використовують переважно ацетат натрію. Ще одним варіантом способу є те, що перед просоченням вугілля піддають окислювальній обробці, що спричиняє появу катіонообмінної ємності 1,0-2,5 мг-екв/г. Найбільш близьким за технічною суттю та досягнутому результату до запропонованого рішення є спосіб одержання активованого вугілля для детоксикації кормів у птахівництві, що включає активацію карбонізованих частинок вуглецьвмісного матеріалу водяною парою у обертовій печі, їх охолодження і подрібнення [9]. Активацію здійснюють при 850-880 °C протягом 18-30 хв. при вмісті кисню у водяній парі 0,5-1,5 % до досягнення ступеню обгару 1530 %, причому активацію проводять у трубчастій печі ретортного типу при ступені заповнення печі вуглецьвмісними частинками на 12-18 % за об'ємом, охолодження частинок здійснюють зі швидкістю 15-20 °C/хв. Адсорбційна здатність отриманого активного вугілля по фумонізинам з молекулярною масою 705-721 Да становить 98 %, по мікотоксину Т-2 (молекулярна маса - 466,5 Да) - 96 %. Недоліком цього способу являється низький коефіцієнт завантаження зони активації печі, а отже, і низька продуктивність. Крім того, серйозними перешкодами для широкого застосування такої технології являються і значні енерговитрати для одержання активованого адсорбенту з карбонізату, шкідливі викиди (оксид вуглецю, пил, канцерогенні та смолисті речовини і т. п.) в атмосферу разом із відпрацьованим теплоносієм, низька механічна міцність та надмірне пилоутворення. Одержане за способом-прототипом активоване вугілля через переважну мікропористість не призначене для застосування в якості медичного адсорбенту для видалення молекул токсичних речовин середньої і великої маси, які накопичуються в крові та інших біологічних рідинах у хворих цукровим діабетом, уремією, печінковою недостатністю та іншими захворюваннями. Задачею, на вирішення якої спрямована корисна модель, є розробка ефективної і економічної технології одержання мікро-, мезопористого вуглецевого адсорбенту з кращими структурно-сорбційними показниками, який може знайти застосування в процесах сорбції молекул низького і середнього, а при необхідності, і великого розміру, в тому числі в медичній практиці як гемо-, плазмо- та ентеросорбенти. Розроблений для вирішення поставленої задачі спосіб одержання мікро-, мезопористого вуглецевого адсорбенту дозволяє досягти технічного результату, який полягає в покращенні структурно-сорбційних показників, необхідних для очищення організму (шляхом гемо- та ентеросорбції) від токсикантів різної природи. Суть запропонованого способу полягає в тому, що у відомому способі одержання мікро-, мезопористого вуглецевого адсорбенту шляхом активації частинок кокосового вуглецьвмісного матеріалу активуючим агентом, що містить суміш водяної пари і кисню, при підвищеній температурі в печі та охолодження цільового продукту, відповідно заявленій корисній моделі, як вуглецьвмісний матеріал застосовують мікропористе активоване вугілля з відповідним розподілом частинок за розмірами, а як активуючий агент використовують пароповітряну суміш, що містить 2-10 % об. кисню. При цьому активацію здійснюють в печі киплячого шару при заповненні зони активації печі вугіллям на 30-50 % її об'єму і температурі 800-900 °C, а охолодження мікро-, мезопористого вуглецевого адсорбенту здійснюють водою зі швидкістю 50100 °C/хв. на повітрі. 2 UA 109548 U 5 10 15 20 25 30 35 40 Пароповітряну суміш із заданим вмістом кисню одержують шляхом змішування водяної пари і повітря при об'ємному співвідношенні компонентів 1:(1-5,5) відповідно. Аналіз відомих технічних рішень в даній області, опублікованих в доступних джерелах інформації, дозволяє зробити висновок про відсутність в них сукупності ознак, схожих на суттєві відмітні ознаки запропонованого способу і визнати заявлене рішення відповідним критерію "новизна". Запропоновану технологію одержання мікро-, мезопористого вуглецевого адсорбенту здійснюють таким чином. У нагріту до 800-900 °C піч киплячого шару завантажують мікропористе кокосове активоване вугілля із заданим розподілом частинок за розмірами в кількості, залежній від потужності установки. Порція сировини становить 30-50 % об. від об'єму зони активації печі. Експериментально було встановлено, що при меншому ступені заповнення піч не працює на повну потужність, а при більшому - можливий винос вугілля через інтенсивне збурення його киплячого шару. Одночасно в зону активації печі подається пароповітряна суміш, що містить 210 % об. кисню, для створення киплячого шару вугілля і забезпечення активаційних процесів. Фракційний склад завантаженого вугілля, температурний режим в зоні активації печі і час активації вугілля, а також вміст кисню у пароповітряній суміші визначаються експериментально при підготовці виробництва, виходячи з якісних показників сировинного вугілля та вимог до готового продукту. Так, для виготовлення вуглецевого ентеросорбенту використовується дрібна фракція вихідного вугілля (наприклад, 0,4-1,0 мм), а для виготовлення гемосорбенту - фракція вугілля з розміром частинок 1,4-2,5 мм. Використання активованого вугілля певної фракції в якості сировини виключає з розробленої технології стадію дроблення готового продукту, яка регламентована в способі-прототипі, що спрощує розроблену технологію одержання зазначеного адсорбенту. Охолодження одержаного мікро-, мезопористого вуглецевого адсорбенту здійснюють водою зі швидкістю 50-100 °C/хв. на повітрі. Пароповітряну суміш із заданим вмістом кисню одержують шляхом змішування водяної пари і повітря при об'ємному співвідношенні компонентів від 1:1 до 1:5,5 відповідно. Для цього адсорбент розвантажують у контейнер, що містить воду в кількості, достатній для його охолодження від 800-900 °C до 150-200 °C. За рахунок утворення водяної пари адсорбент охолоджується без значного окиснення повітрям. Придатність застосування у промисловості даної корисної моделі ілюструється наступними прикладами її виконання. Запропоновану технологію одержання мікро-, мезо поруватого вуглецевого адсорбенту здійснюють таким чином. Приклад 1 У нагріту до 860 °C піч киплячого шару завантажують 3,3 кг мікропористого кокосового активованого вугілля AquaCarb 607C 14 × 40 (виробник - Chemviron Carbon), що має розміри частинок 0,4-1,4 мм. Об'єм завантаженої у піч сировини складає близько 48 % від об'єму зони активації. Одночасно в зону активації печі подається пароповітряна суміш, що містить 9,3 % об. кисню. Час активації становить 4 год. Внаслідок активації одержують мікро-, мезопористий 3 вуглецевий адсорбент з виходом 40,3 % та насипною вагою 0,33 г/см (табл. 1). Таблиця 1 Режимні параметри одержання вуглецевого адсорбенту Номер Вміст кисню у Час, Вага вихідного прикладу Температура, °C пароповітряній год. вугілля, кг суміші, % X1 Х2 Х3 Х4 1 860 4 9,3 3,30 2 830 6 6,8 3,30 3 860 4 8,2 3,30 4 860 4 10,2 3,30 5 830 3 5,1 3,30 6 830 3 8,2 3,30 7 870 3 9,3 3,30 3 Одержані результати для вуглецевого адсорбенту Вихід, % Насипна вага, 3 г/см Y1 40,3 48,9 50,6 42,9 55,2 64,4 40,1 Y2 0,33 0,36 0,34 0,34 0,41 0,43 0,35 UA 109548 U Продовження таблиці 1 8 9 10 11 12 13 14 15 16 17 18 19 5 10 15 20 25 30 35 40 870 825 880 800 900 850 850 850 850 850 850 850 5 4 6 6 3 2 2 2 2 2 2 2 10,2 10,2 2,9 6,8 2,9 2,9 5,1 6,8 7,9 9,3 10,2 9,3 3,30 3,30 3,30 3,30 3,30 2,70 2,71 2,58 2,66 2,72 2,73 2,76 34,1 54,9 21,1 75,0 18,1 53,3 61,1 58,7 56,4 55,6 50,5 49,1 0,28 0,38 0,22 0,49 0,22 0,33 0,37 0,35 0,36 0,36 0,34 0,33 Приклади 2-19 Спосіб здійснюється аналогічно прикладу 1, за винятком того, що значення початкових параметрів процесу активації в кожному з прикладів 2-19 мають величини, наведені в табл. 1. Статистичне оцінювання впливу режимних параметрів (температура і час активації, вміст кисню у пароповітряній суміші, вага вихідної сировини) на вихід і насипну вагу одержуваного вуглецевого адсорбенту виконано за допомогою множинної лінійної регресійної моделі в пакеті STATISTICA [10]. При обробці за допомогою пакету STATISTICA наведених у табл. 1 даних знайдені наступні показники: - рівняння множинної регресії; - матриця парних коефіцієнтів кореляції; - параметри рівнянь множинної регресії; - середні коефіцієнти еластичності для лінійної регресії; - множинний коефіцієнт детермінації; довірчі інтервали з імовірністю 0,95 для індивідуального і середнього значення результативної ознаки. Застосування пакету STATISTICA при виконанні дослідження дозволяє проводити кореляційно-регресійний аналіз як методом примусового включення в модель усіх показників, так і покрокового виключення найменш значущих за показником t - критерію. У результаті відсіву незначущих змінних було отримано рівняння регресії (1.1), яке описує вплив вказаних режимних параметрів на вихід кінцевого продукту: Y1=532,1757-0,86X1-0,26X2-0,239X3-0,044X4 (1.0); Y1=529,5-0,860X1-0,292X2-0,246X3 (1.1). Аналіз побудованого рівняння (1.1) показує, що найбільший вплив (найбільший знайдений коефіцієнт регресії) на вихід вуглецевого адсорбенту вносить температура активації (X1). Час (Х2) і вміст кисню в пароповітряній суміші (Х 3) на вихід вуглецевого адсорбенту впливають приблизно однаково, на що вказують знайдені коефіцієнти регресії при цих показниках. Вага вихідного вугілля в цьому дослідженні не вносить внесок в модель (1.0), на що вказує коефіцієнт при даному показнику, а також відсутність його значущості. Знаки коефіцієнтів регресії в повній мірі відповідають технологічним уявленням про напрямок зв'язків між результативним та факторними змінними, а саме, про зменшення виходу кінцевого продукту внаслідок активації за рахунок обгару. Коефіцієнт кореляції множинної регресії (1.1) становить 0,974. Коефіцієнти кореляції лінійної регресії парної взаємодії між виходом вуглецевого адсорбенту (Y1) і кожним із параметрів режиму активації показує, що коефіцієнт кореляції для температури активації (Х 1) становить 0,88; часу активації (Х2) - 0,03; вмісту кисню в пароповітряної суміші (Х 3) - 0,51; ваги вихідного вугілля (Х4) - 0,03. Таким чином, ці дані показують, що тільки спільна дія цих параметрів визначає вихід кінцевого продукту, при тому, що кожен з цих параметрів сприяє комплексній дії відповідним чином. Насипна вага одержаного вуглецевого адсорбенту залежить від вихідних параметрів відповідно до множинної регресією (2.0), коефіцієнт кореляції якої становить 0,963. Y2=2,47-0,94X1-0,40X2-0,18X3+0,362X4 (2.0). 4 UA 109548 U 5 10 15 20 25 30 35 40 45 50 55 60 Аналіз лінійної регресії (2.0) і аналіз парних взаємодій насипної ваги вуглецевого адсорбенту (Y2) з кожним параметром режиму активації показує, що позитивний ефект від активації досягається тільки при їх спільному впливі на процес. Реагування вуглецю з киснем, що міститься у пароповітряній суміші, відбувається наступним чином. З газового обсягу кисень адсорбується на поверхні вугілля, утворюючи складні вуглецево-кисневі комплекси СхОу. Останні розпадаються з утворенням CO і СО2. Швидкість розпаду зростає із збільшенням температури. При розпаді кисневого комплексу С хОу на поверхні утворюються вільні радикали, які при певних температурних умовах реагують з киснем, водяною парою і вуглекислотою, що знаходяться в зоні активації. У результаті реакції вуглецю з киснем можливе утворення обох оксидів вуглецю -CO і СО2 (3.1, 3.2), в результаті реакції з водяною парою утворюються монооксид вуглецю і водень (4), а в наслідок реакції з діоксидом вуглецю - монооксид вуглецю (5). Спільна присутність в зоні активації монооксиду вуглецю і кисню, здатних реагувати один з одним, призводить до реакції (6), а спільна присутність водню і кисню - до реакції (7): С+О2=СО2+393,5 кДж (3.1) 2С+О2=2СО+221 кДж (3.2) С+Н2О=СО+Н2-131.3 кДж (4) С+СО2=2СО-172.5 кДж (5) 2СО+О2=2СО2+566 кДж (6) 2Н2+О2=2Н2О+483.6 кДж (7). Розрахунки показують, що алгебраїчна сума всіх наведених теплових потоків дорівнює нулю. При наявності в зоні активації пароповітряної суміші екзотермічні реакції (3.1), (3.2), (6) і (7) переважають над ендотермічними (4) і (5), тобто процес активації відбувається з виділенням тепла. Процес одержання активованого вугілля із застосуванням в якості активатора водяної пари і/або СО2 є енергетично витратним, тому застосування в якості активатора пароповітряної суміші дозволить знизити енергетичні витрати на його здійснення, що в кінцевому підсумку в цілому призведе не тільки до зниження собівартості вуглецевого адсорбенту, але й поліпшить його якісні показники. Швидкість реакцій активації лімітується швидкістю хімічних перетворень у газовій фазі і на поверхні твердої фази, а також швидкістю дифузії. При температурах 700-800 °C процес активації гальмується переважно хімічною реакцією, а при температурах вище 900 °C переважно дифузією. У реальних умовах сумарний процес активації протікає в проміжній області, і швидкість його залежить від кінетичних і дифузійних факторів [11, 12]. Використання в якості сировини кокосового мікропористого активованого вугілля, що має 2 досить високу питому поверхню (1000 м /г або вище), сприяє кінетичним і дифузійним процесам активації у всьому об'ємі частинок вугілля незалежно від розміру останніх. При цьому утворюється механічно міцний кінцевий продукт. Наприклад, механічна міцність вуглецевого 3 адсорбенту з насипною вагою навіть в межах 0,34-0,36 г/см становить близько 89 %, при тому, що міцність вихідного активованого вугілля - 96 %. Наведена вище математична модель залежності якості кінцевого продукту від комплексу технологічних параметрів побудована авторами заявленого технічного рішення для створення оптимальної технології одержання поруватого вуглецевого адсорбенту і в той же час для значного скорочення експериментальних досліджень (прикладів) розробки. На основі цієї моделі технологічного процесу, яка базується на експериментальних даних, визначені основні параметри процесу в допустимих межах, що забезпечує одержання кінцевого продукту з необхідною якістю і кількістю для заданого виду сировини залежно від області застосування адсорбенту. Стосовно даного технічного рішення за допомогою математичної моделі оцінювався комплексний вплив параметрів режиму технології (температура і час активації, вміст кисню в активуючому агенті, маса сировини) на показники цільового продукту(вихід адсорбенту, його насипна вага і задані показники поруватої структури). На фіг. 1-6 зображені поверхня адсорбенту, графіки залежності величин насипної ваги від технологічних режимів, графіки ізотерм низькотемпературної адсорбції азоту і графіки залежності об'єму пор від насипної ваги. Зокрема, на фіг. 1 наведено зображення фрагмента поверхні зразка вуглецевого 3 адсорбенту з насипною вагою 0,35 г/см , отримане за допомогою скануючого електронного мікроскопу JSM 6700E при х120. Як видно з зображення, одержаний розробленим способом вуглецевий адсорбент мас високорозвинену і жорстку зовнішню поверхню без видимих включень частинок пилу. Останні разом з газоподібними продуктами активації догорають при одержанні вуглецевого адсорбенту в надшаровому просторі зони активації печі киплячого шару. 5 UA 109548 U 5 10 15 20 25 30 35 40 45 50 Крім того, через високу механічну міцність адсорбенту, вони не утворюються також при подальшій переробці адсорбенту. Ступінь заповнення зони активації печі мікропористим кокосовим активованим вугіллям складає 30-50 % за об'ємом. Експериментально було встановлено, що при меншому ступені заповнення - піч не працює на повну потужність, а при більшому - можливий винос вугілля через розширення його киплячого шару. Ступінь заповнення об'єму зони активації вихідним вугіллям (табл. 1) складає від 38 % (приклад 15) до 48 % (приклади 1-12). Насипна вага одержуваного вуглецевого адсорбенту має лінійну залежність від його виходу (8): Y2=0,142+0,004 Y1 (8). На Фіг. 2 показано, що експериментальні величини насипної ваги одержуваного вуглецевого адсорбенту знаходяться в межах довірчого інтервалу з імовірністю 0,95 для індивідуального і середнього значення цього показника. Тобто, експериментальні значення величини насипної ваги одержані в межах режимів, що описані в табл. 1, повинні мати відповідну точку на графіку (Фіг. 2) з заданою вірогідністю. Теж саме можна сказати і про зворотну залежність цих параметрів. Насипна вага і вихід одержаного вуглецевого адсорбенту є функцією пористої структури, що утворюється в результаті обгару деякої частки вугілля при активації розробленим способом вихідного матеріалу. Щоб визначити цю взаємодію була вивчена пориста структура деяких з отриманих зразків вуглецевих адсорбентів, використовуючи ізотерми адсорбції-десорбції азоту (фіг. 3), виміряні при 11 К з використанням газоадсорбційного аналізатора Autosorb-6 (Quantachrome, США). Розподіл пор за розмірами був розрахований з використанням методів BJH і QSDFT з щілинноциліндричної моделлю пор, використовуючи програмне забезпечення, яке супроводжує аналізатор. Модель QSDFT-N2 дозволяє отримати розподіл пор за розмірами (0,5-50 нм) у мікро-, мезопористих матеріалах з різними типами петель гістерезису. В якості вихідних даних для розрахунків за методом BJH використовують, як правило, десорбційну гілку ізотерми, а для розрахунків методом. QSDFT - адсорбційну гілку при відносному тиску (Р/Рo)

ДивитисяДодаткова інформація

МПК / Мітки

МПК: B01J 20/20, A61K 33/44, C01B 31/08, B01J 20/30

Мітки: вуглецевого, спосіб, мікро, одержання, адсорбенту, мезопористого

Код посилання

<a href="https://ua.patents.su/13-109548-sposib-oderzhannya-mikro-mezoporistogo-vuglecevogo-adsorbentu.html" target="_blank" rel="follow" title="База патентів України">Спосіб одержання мікро-, мезопористого вуглецевого адсорбенту</a>

Попередній патент: Спосіб вимірювання тиску в загальній жовчовивідній протоці

Наступний патент: Спосіб оперативного лікування поперечних переломів грудини

Випадковий патент: Геостаціонарна космічна платформа