Спосіб очищення терефталевої кислоти

Формула / Реферат

1. Спосіб очищення терефталевої кислоти, що включає:

(a) піддавання окисленого скидного потоку, який утворений в процесі отримання терефталевої кислоти і містить карбонову кислоту, металевий каталізатор, домішки, воду і розчинник, що містить оцтову кислоту, випарюванню в зоні першого випарника, щоб отримати потік пари і концентровану скидну суспензію; і

(b) додавання води до вказаної концентрованої скидної суспензії в першій зоні змішування, щоб отримати концентровану скидну суспензію, збагачену водою;

(c) піддавання вказаної концентрованої скидної суспензії, збагаченої водою, випарюванню в зоні другого випарника, щоб отримати потік, збагачений розчинником, і висококонцентровану скидну суспензію, де вказана зона другого випарника містить випарник, що функціонує при температурі від приблизно 20 °C до приблизно 70 °C; при цьому вказана висококонцентрована скидна суспензія має вміст води від приблизно 5 мас. % до приблизно 25 мас. %;

(d) фільтрування вказаної висококонцентрованої скидної суспензії в зоні розділення твердих продуктів і рідини, щоб утворити відфільтрований матеріал і маточну рідину;

(e) промивання вказаного відфільтрованого матеріалу за допомогою промивальних матеріалів, що подаються, у вказаній зоні розділення твердих продуктів і рідини, щоб утворити промитий відфільтрований матеріал.

2. Спосіб за п. 1, в якому щонайменше 80 % вказаного металевого каталізатора з вказаної висококонцентрованої скидної суспензії витягують за допомогою вказаної зони розділення у вказану маточну рідину і вказану промивальну рідину в сукупності.

3. Спосіб за п. 2, в якому відприблизно 75 мас. % до приблизно 95 мас. % вказаного розчинника і води видаляють за допомогою випарювання з вказаного окисленого скидного потоку на стадії (а) і стадії (с) в сукупності.

4. Спосіб за п. 3, в якому щонайменше частину вказаного промитого відфільтрованого матеріалу направляють в потік, що містить терефталеву кислоту, в нижній течії зони окислення.

5. Спосіб за п. 1, в якому вказана висококонцентрована скидна суспензія має вміст води від приблизно 8 мас. % до приблизно 23 мас. %.

6. Спосіб за п. 1, в якому вказана висококонцентрована скидна суспензія має вміст води від приблизно 11 мас. % до приблизно 21 мас. %.

7. Спосіб за п. 1, в якому вказана висококонцентрована скидна суспензія має вміст води від приблизно 13 мас. % до приблизно 18 мас. %.

8. Спосіб за п. 1, в якому вказаний вузол для розділення твердих продуктів і рідини являє собою пристрій для фільтрації під тиском, який функціонує при температурі між приблизно 25 °C і приблизно 90 °C.

9. Спосіб за п. 8, в якому вказаний пристрій для фільтрації під тиском містить щонайменше один фільтруючий елемент, і в якому щонайменше один фільтруючий елемент нагромаджує вказаний відфільтрований матеріал шаром щонайменше 0,25 дюйма (0,64 см) по товщині.

10. Спосіб за п. 1, в якому щонайменше частину вказаної маточної рідини, утвореної на стадії (d), направляють назад в зону окислення процесу отримання терефталевої кислоти.

11. Спосіб за п. 10, в якому вказаний пристрій для фільтрації під тиском являє собою роторний барабанний напірний фільтр.

12. Спосіб за п. 1, в якому температуру вказаного концентрованого скидного потоку, що направляється з першої зони випарювання у вказану зону змішування, підтримують вище.

13. Спосіб за п. 1, в якому час витримування у вказаній другій зоні випарювання знаходиться в інтервалі від 30 хвилин до 180 хвилин.

14. Спосіб за п. 1, в якому вказану маточну рідину направляють в зону екстрагування, щоб утворити водний потік і потік органічних речовин.

15. Спосіб за п. 14, в якому вказаний потік органічних речовин направляють в дистиляційну колону, щоб витягнути екстракційний розчинник і потік шламу, що видаляється, який містить домішки, що є побічними продуктами окислення.

16. Спосіб за п. 15, в якому швидкість фільтрації вказаної висококонцентрованої скидної суспензії у вказаній зоні розділення твердих продуктів і рідини вище для інтервалу вмісту води вказаної висококонцентрованої скидної суспензії від 8 % до 23 %, ніж при будь-якій концентрації води за межами вказаного інтервалу.

17. Спосіб за п. 15, в якому швидкість фільтрації вказаної висококонцентрованої скидної суспензії у вказаній зоні розділення твердих продуктів і рідини вище для інтервалу вмісту води вказаної висококонцентрованої скидної суспензії від 11 % до 21 %, ніж при будь-якій концентрації води за межами вказаного інтервалу.

18. Спосіб за п. 1, в якому швидкість фільтрації вказаної висококонцентрованої скидної суспензії у вказаній зоні розділення твердих продуктів і рідини вище для інтервалу вмісту води вказаної висококонцентрованої скидної суспензії від 13 % до 19 %, ніж при будь-якій концентрації води за межами вказаного інтервалу.

19. Спосіб за п. 1, в якому розчинником є оцтова кислота, змішана з водою, у відношенні від 8:1 і до приблизно 20:1 і переважно між приблизно 11:1 і 20:1.

20. Спосіб за п. 19, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, від 5 % до 25 %.

21. Спосіб за п. 1, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, від 5 % до 25 %.

22. Спосіб за п. 1, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, від 11 % до 21 %.

23. Спосіб за п. 1, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, від 13 % до 19 %.

24. Спосіб за п. 1, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, що подається на барабанний напірний фільтр, від 8 % до 23 %.

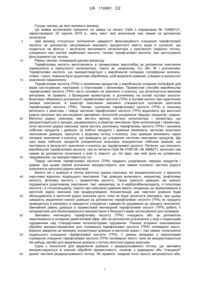

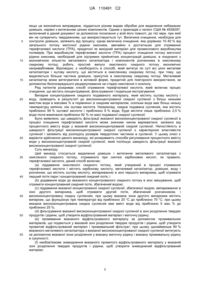

Текст

Реферат: Спосіб стосується поліпшення швидкості фільтраційного очищення терефталевої кислоти за допомогою регулювання процентного вмісту води в суспензії, що подається на фільтр, і до витягання металевого каталізатора з окисленого скидного потоку, утвореного при синтезі карбонової кислоти, типово терефталевої кислоти, при застосуванні фільтрування під тиском. UA 110491 C2 (12) UA 110491 C2 UA 110491 C2 5 10 15 20 25 30 35 40 45 50 55 60 Галузь техніки, до якої належить винахід Ця заявка встановлює пріоритет по заявці на патент США з порядковим № 12/860131, зареєстрованої 20 серпня 2010 р., весь зміст якої включений тим самим за допомогою посилання. Цей винахід стосується поліпшення швидкості фільтраційного очищення терефталевої кислоти за допомогою регулювання масового процентного вмісту води в суспензії, що подається на фільтр, і витягання металевого каталізатора з окисленого скидного потоку, утвореного при синтезі карбонової кислоти, типово терефталевої кислоти, при застосуванні фільтрування під тиском. Рівень техніки, попередній даному винаходу Терефталеву кислоту виготовляють в промислових масштабах за допомогою окислення параксилолу в присутності каталізатора, такого як, наприклад, Co, Mn, Br і розчинника. Терефталева кислота, що використовується у виробництві складних поліефірних волокон, плівок, і смол, повинна бути додатково оброблена, щоб видалити домішки, утворені в результаті окислення параксилолу. Терефталева кислота (TPA) є проміжним продуктом у виробництві складних поліефірів для видів застосування, пов'язаних з пластиками і волокнами. Промислові способи виробництва терефталевої кислоти (TPA) часто основані на окисленні п-ксилолу, що каталізується важкими металами, як правило, з бромідним промотором, в розчиннику на основі оцтової кислоти. Внаслідок обмеженої розчинності терефталевої кислоти (TPA) в оцтовій кислоті при практичних умовах окислення, в реакторі окислення звичайно утворюється суспензія кристалів терефталевої кислоти (TPA). Типово, суспензію терефталевої кислоти (TPA) в окиснику витягують з реактора, і тверді частинки терефталевої кислоти (TPA) відділяють від маточної рідини окисника при застосуванні звичайних технологій розділення твердих продуктів і рідини. Маточну рідину окисника, яка містить велику частину каталізатора і промотору, що використовується в процесі, рециркулюють в реактор окислення. Крім каталізатора і промотору, потік маточної рідини окисника також містить розчинену терефталеву кислоту (TPA) і множину побічних продуктів і домішок. Ці побічні продукти і домішки виникають частково внаслідок неосновних домішок, присутніх у вхідному потоці п-ксилолу. Інші домішки виникають через неповне окислення п-ксилолу, що приводить до утворення частково окислених продуктів. Ще одні види побічних продуктів утворюються внаслідок конкурентних побічних реакцій, що протікають в результаті окислення п-ксилолу до терефталевої кислоти. Патенти, що описують виробництво терефталевої кислоти, такі як патенти США № 4158738 і № 3996271, включені тим самим за допомогою посилання у всій їх повноті, до тієї міри, при якій вони не суперечать твердженням, що використовуються тут. Тверді частинки терефталевої кислоти (TPA) піддають розділенню твердих продуктів і рідини, при цьому свіжий розчинник використовують для заміни основної частини рідкого компонента маточної рідини окисника. Багато які з домішок в потоці маточної рідини окисника, які рециркулюються, є відносно інертними відносно подальшого окислення. Такі домішки включають, наприклад, ізофталеву кислоту, фталеву кислоту і тримелітову кислоту. Також присутні домішки, які можуть піддаватися додатковому окисленню, такі, наприклад, як 4-карбоксибензальдегід, п-толуолова кислота і п-толуолальдегід. Інертні при окисленні домішки мають тенденцію до акумулювання в маточній рідині окисника при рециркулюванні. Концентрація цих інертних домішок буде збільшуватися в маточній рідині окисника доти, поки не буде досягнута рівновага, при цьому швидкість видалення кожної домішки за допомогою терефталевої кислоти (TPA) як продукту приводиться в рівновагу зі швидкістю утворення і швидкістю додавання до процесу окислення. Звичайний рівень домішок в промисловій неочищеній терефталевій кислоті (TPA) робить її непридатною для безпосереднього використання в більшості видів застосування для полімерів. Звичайно неочищену терефталеву кислоту (TPA) очищають або за допомогою перетворення в складний диметиловий ефір, або за допомогою розчинення у воді з подальшим гідруванням над стандартними каталізаторами гідрування. Пізніше вторинні окиснювальні обробки використовувалися для отримання терефталевої кислоти (TPA) полімерної якості. Бажане зведення до мінімуму концентрації домішок в маточній рідині і, тим самим, полегшення подальшого очищення терефталевої кислоти (TPA). У деяких випадках є неможливим отримання очищеної терефталевої кислоти (TPA) полімерної якості, поки не використовуються які-небудь засоби для видалення домішок з потоку маточної рідини окисника. Одна з технологій для видалення домішок з рециркульованого потоку, що звичайно використовуються в хімічній обробній промисловості, полягає у відведенні або "очищенні" деякої частини рециркульованого потоку. Як правило, скидний потік просто випускається або, 1 UA 110491 C2 5 10 15 20 25 30 35 40 45 50 55 якщо це економічно виправдане, піддається різним видам обробки для видалення небажаних домішок, нарівні з витяганням цінних компонентів. Одним з прикладів є патент США № 4939297, включений в даний документ за допомогою посилання у всій його повноті, до тієї міри, при якій він не суперечить твердженням, що використовуються тут. Величина очищення, необхідна для контролю домішок, залежить від процесу; однак величина очищення, яка дорівнює 10-40 % від загального потоку маточної рідини окисника, звичайно є достатньою для отримання терефталевої кислоти (TPA), придатної як вихідний матеріал для промислового виробництва полімерів. При виробництві терефталевої кислоти (TPA) процент очищення потоку маточної рідини окисника, необхідний для підтримки прийнятних концентрацій домішок, в поєднанні з економічною кількістю металевого каталізатора і компонентів розчинника в окисленому скидному потоці, робить простий випуск окисленого скидного потоку економічно непривабливим. Відповідно, є необхідність в способі, який витягує по суті всі цінні металеві каталізатори і оцтову кислоту, що містяться в окисленому скидному потоці, при тому, що видаляється більша частина домішок, присутніх в окисленому скидному потоці. Металевий каталізатор може витягуватися в активній формі, придатній для повторного використання, за допомогою безпосереднього рециркулювання на стадію окислення п-ксилолу. Ряд патентів розкриває спосіб отримання терефталевої кислоти, який включає процес очищення, що містить концентрування, фільтрування і подальше екстрагування. Випарне концентрування скидного подаваного матеріалу, який містить оцтову кислоту і воду, приводить в результаті до висококонцентрованої скидної суспензії з більш низьким вмістом води в масових % в порівнянні зі скидним матеріалом, оскільки вода має більш низьку температуру кипіння, ніж оцтова кислота. Наприклад, скидна подавана суспензія, яка містить приблизно 94 % оцтової кислоти і приблизно 6 % води, буде містити лише приблизно 2,5 % води після википання приблизно 92 % по масі подаваної скидної суспензії. Було виявлено, що швидкість фільтрації вказаної висококонцентрованої скидної суспензії в процесі очищення терефталевої кислоти може значним чином варіюватися, залежно від процентного вмісту води у вказаній висококонцентрованій скидній суспензії. Непостійність в швидкості фільтрації висококонцентрованої скидної суспензії є характерною властивістю суспензії і залежить від розподілу розмірів твердотілих частинок в суспензії. У цьому описі є варіанти здійснення даного винаходу, які розкривають способи регулювання процентного вмісту води у висококонцентрованій скидній суспензії, який поліпшує швидкість фільтрації вказаної висококонцентрованої скидної суспензії. Суть винаходу Цей винахід стосується видалення домішок і витягання металевого каталізатора з окисленого скидного потоку, отриманого при синтезі карбонових кислот, як правило, терефталевої кислоти, даний спосіб включає: (a) піддавання окисленого скидного потоку, який утворений в процесі отримання терефталевої кислоти і містить карбонову кислоту, металевий каталізатор, домішки, воду і розчинник, що містить оцтову кислоту, випарюванню в зоні першого випарника, щоб отримати перший потік пари і концентрований скидний потік; і (b) додавання води до вказаного концентрованого скидного потоку в зоні змішування, щоб отримати концентрований скидний потік, збагачений водою; (с) піддавання вказаної концентрованої скидної суспензії, збагаченої водою, випарюванню в зоні другого випарника, щоб отримати другий потік, збагачений розчинником, і висококонцентровану скидну суспензію, при цьому вказана зона другого випарника містить випарник, що функціонує при температурі від приблизно 20 °C до приблизно 70 °C; при цьому вказана висококонцентрована скидна суспензія має вміст води від приблизно 5 мас. % до приблизно 25 %. (d) фільтрування вказаної висококонцентрованої скидної суспензії в зоні розділення твердих продуктів і рідини, щоб утворити відфільтрований матеріал і маточну рідину; (е) промивання вказаного відфільтрованого матеріалу за допомогою промивальних матеріалів, що подаються у вказаній зоні розділення твердих продуктів і рідини, щоб утворити промитий відфільтрований матеріал і промивальний фільтрат; при цьому щонайменше 80 % вказаного металевого каталізатора з вказаної висококонцентрованої скидної суспензії витягують за допомогою вказаної зони розділення у вказану маточну рідину і вказану промивальну рідину в сукупності; (f) необов'язкове зневоднення вказаного промитого відфільтрованого матеріалу у вказаній зоні розділення твердих продуктів і рідини, щоб утворити зневоднений відфільтрований матеріал. 2 UA 110491 C2 5 10 15 20 25 30 35 40 45 50 55 (g) об'єднання води з маточною рідиною, щоб витягнути металевий каталізатор, і подальше піддавання утвореної таким чином водної суміші екстрагуванню за допомогою екстракційного розчинника, щоб отримати потік екстракту і очищений потік, що містить металевий каталізатор. Ці варіанти здійснення і інші варіанти здійснення стануть більш очевидними фахівцям в даній галузі техніки після читання цього опису. Короткий опис креслень Фіг. 1 ілюструє варіант здійснення даного винаходу, де передбачається спосіб видалення домішок з окисленого скидного потоку, утвореного в процесі отримання терефталевої кислоти, що містить оцтову кислоту, воду, металевий каталізатор і окислені домішки за допомогою (a) випарювання частини окисленого скидного потоку в зоні першого випарника, щоб отримати концентрований скидний потік і перший потік пари, що містить оцтову кислоту і воду; (b) додавання води регульованим чином до концентрованого скидного потоку в першій зоні змішування, щоб отримати концентрований скидний потік, збагачений водою; (с) випарювання частини концентрованого скидного потоку, збагаченого водою, в зоні другого випарника, щоб утворити потік висококонцентрованої скидної суспензії з вмістом води в інтервалі від 5,8 % до 24,4 % і другий потік пари, що містить оцтову кислоту і воду; (d) відділення твердих частинок від висококонцентрованої скидної суспензії і піддавання твердих частинок промиванню промивальним матеріалом в зоні розділення твердих продуктів і рідини, щоб утворити потік маточної рідини, потік промивальної рідини і потік промитого відфільтрованого матеріалу; (е) змішування у другій зоні води з потоком маточної рідини і, необов'язково, з частиною потоку промивальної рідини, щоб утворити водну суміш; і (f) додавання екстракційного розчинника до водної суміші в зоні екстрагування, щоб утворити потік екстракту і очищений потік; і (g) подачі потоку екстракту в дистиляційну колону, щоб утворити рециркульований потік екстракційного розчинника і потік шламу. Фіг. 2 ілюструє різні варіанти здійснення даного винаходу, в яких швидкість фільтрації висококонцентрованої скидної суспензії змінюється значним чином залежно від процентного вмісту води в потоці. Опис даного винаходу У цьому описі і в подальшій формулі винаходу будуть зроблені посилання на ряд термінів, які повинні визначатися як маючі вказані нижче значення. Як використано в даному описі і в прикладеній формулі винаходу, форми однини мають на увазі включення форми множини, якщо тільки з контексту зрозуміло не випливає інше. Відповідно, наприклад, посилання на трубчастий реактор включає один або декілька трубчастих реакторів. Інтервали можуть бути виражені в даному документі як від "приблизно" однієї конкретної величини, і/або до "приблизно" іншої конкретної величини. Коли такий інтервал виражений, інший варіант здійснення включає його від однієї конкретної величини і/або до іншої конкретної величини. Аналогічним чином, коли величини виражені як наближені значення, за допомогою застосування попереднього слова "приблизно", це потрібно розуміти таким чином, що конкретна величина утворює інший варіант здійснення. Також потрібно розуміти, що граничні значення кожного з інтервалів є обидва вагомими по відношенню до іншого граничного значення і не залежать від іншого граничного значення. "Необов'язковий" або "необов'язково" означає, що вказана потім подія або обставина може мати місце або може не мати місце, і що опис включає випадки, в яких вказана подія або обставина має місце, і випадки, в яких вона не має місце. Наприклад, вираз "необов'язково нагрітий" означає, що матеріал може бути або може не бути нагрітий, і що такий вираз включає як процес з нагріванням, так і процес без нагрівання. Незважаючи на те, що інтервали числових значень і параметри, що встановлюють далі загальний об'єм даного винаходу, є приблизними, числові величини, вказані в конкретних прикладах даного опису, вказуються так точно, наскільки це можливо. Будь-які числові величини, однак, за своєю природою містять певні помилки, що неминуче виникають зі стандартного відхилення, закладеного в основу відповідних експериментальних вимірювань. Як використано в даному описі і прикладеній формулі винаходу, застосування терміну "процент" або "%" стосується масових процентів. В одному варіанті здійснення цього винаходу, наданий спосіб видалення домішок, що є побічними продуктами окислення, з окисленого скидного потоку 101, як показано на Фіг. 1. Спосіб включає наступні стадії. Стадія (a) включає піддавання окисленого скидного потоку 101 випарюванню в зоні першого випарника 120, щоб отримати перший потік пари 121 і концентрований скидний потік 122. 3 UA 110491 C2 5 10 15 20 25 30 35 40 45 50 55 60 Окислений скидний потік 101 витягується з процесу окиснювального синтезу карбонової кислоти і містить терефталеву кислоту. Одним з способів утворення окисленого скидного потоку 101 є подача окисленої суспензії терефталевої кислоти на фільтр і відбір частини маточної рідини, що виходить з фільтра, і спрямування її в процес очищення. Ще одним способом утворення окисленого скидного потоку 101 є виконання заміни розчинника на окислену суспензію терефталевої кислоти, що замінює частину окисленої маточної рідини, і спрямування її в процес очищення. Окислена маточна рідина, отримана від процесу отримання терефталевої кислоти, може бути охолоджена до температури в інтервалі від 90 °C до 45 °C і спрямована в освітлювальний напірний фільтр, такий як фільтр в формі свічки, щоб видалити будь-які присутні тверді частинки перед спрямуванням рідини в зону першого випарника в процесі очищення. Окислений скидний потік 101 служить як потік вихідних матеріалів, що подається в процес очищення терефталевої кислоти, який представляється. Окислений скидний потік 101 містить карбонову кислоту, воду, розчинник, металевий каталізатор і домішки. Домішки включають в себе органічні броміди, кородуючі метали, побічні продукти окислення п-ксилолу і домішки, утворені внаслідок присутності домішок в п-ксилолі. Органічні броміди можуть використовуватися як промотори в реакції окислення. Приклади кородуючих металів являють собою сполуки заліза і хрому, які інгібують, знижують або повністю руйнують активність металевого каталізатора. Крім каталізатора і промотору, потік маточної рідини окисника також містить побічні продукти і домішки. Ці побічні продукти і домішки виникають частково внаслідок неосновних домішок, присутніх у вхідному потоці п-ксилолу. Інші домішки виникають через неповне окислення п-ксилолу, що приводить до утворення частково окислених продуктів. Ще одні види побічних продуктів утворюються внаслідок конкурентних побічних реакцій, що протікають при окисленні п-ксилолу до терефталевої кислоти. Карбонові кислоти включають ароматичні карбонові кислоти, які отримуються за допомогою контрольованого окислення органічного субстрату. Такі ароматичні карбонові кислоти включають сполуки щонайменше з однією групою карбонової кислоти, приєднаною до атома вуглецю, який є частиною ароматичного кільця, що переважно має щонайменше 6 атомів вуглецю, ще більш переважно має тільки атоми вуглецю. Відповідні приклади таких ароматичних кілець включають, однак, не обмежуючись ними, бензольне, біфенільне, терфенільне, нафталінове і інші зчленовані ароматичні кільця на основі вуглецю. Приклади відповідних карбонових кислот включають, однак не обмежуючись ними, терефталеву кислоту, бензойну кислоту, п-толуолову кислоту, ізофталеву кислоту, тримелітову кислоту, нафталіндикарбонову кислоту, 2,5-дифенілтерефталеву кислоту і їх суміші. Прийнятні розчинники включають, однак не обмежуючись ними, аліфатичні монокарбонові кислоти, що переважно містять 2-6 атомів вуглецю, або бензойну кислоту, і їх суміші, і суміші цих сполук з водою. Переважно розчинником є оцтова кислота, змішана з водою, при співвідношенні від приблизно 5:1 до приблизно 25:1, переважно в межах між приблизно 8:1 і приблизно 20:1 і найбільш переважно в межах між приблизно 11:1 і 20:1. Протягом опису оцтова кислота буде згадуватися як розчинник. Однак потрібно розуміти, що також можуть бути використані і інші придатні розчинники, такі як ті, які описані раніше. На першій стадії даного способу окислений скидний потік 101 концентрують за допомогою звичайних засобів в зоні першого випарника 120, що містить випарник, з отриманням першого потоку пари 121 і концентрованого скидного потоку 122. Випарник функціонує при атмосферних умовах або при тиску, дещо вище атмосферного, як правило, від приблизно 1 атмосфери до приблизно 10 атмосфер. Потік пари 121 містить більшу частину води і розчинника, і концентрований скидний потік 122 містить частину води, що залишилася, і розчинника, не видалену з окисленого скидного потоку 101. Випарювання видаляє приблизно від 50 мас. % до приблизно 80 мас. % від маси розчинника, присутнього в окисленому скидному потоці 101. На стадії (b) концентрований скидний потік 122 і потік 131, що містить воду, піддають змішуванню в зоні 130, щоб отримати концентрований скидний потік 132, збагачений водою. Концентрований скидний потік 132, збагачений водою, збагачений водою до такої міри, що процентний вміст води в концентрованому скидному потоці 132, збагаченому водою, більше ніж в концентрованому скидному потоці 122. Може бути використане будь-яке обладнання для змішування двох потоків рідини, відоме в даній галузі техніки, включаючи змішування двох потоків в трубі, забезпеченій внутрішнім статичним змішувачем. У варіанті здійснення даного винаходу швидкість подачі (маса/час) потоку 131, що надходить в зону змішування 130, змінюють таким чином, щоб регулювати масовий процент (мас. %) води, що міститься в потоці 142 висококонцентрованої скидної суспензії в нижній течії, від приблизно 5,0 мас. % до приблизно 25,0 мас. % води. Інший інтервал регулювання вмісту води в потоці 142 складає від 4 UA 110491 C2 5 10 15 20 25 30 35 40 45 50 55 приблизно 8,0 мас. % води до приблизно 23,0 мас. % води. Ще один інтервал регулювання вмісту води в потоці 142 складає від приблизно 11,0 мас. % води до приблизно 21,0 мас. % води. Трубопровід між першим випарником 120 і зоною змішування 130 повинен підтримуватися при температурі 90 °C або вище, щоб запобігти видаленню твердих частинок з розчину в трубопроводі. На стадії (с) вказаний концентрований скидний потік 132, збагачений водою, піддають випарюванню в зоні другого випарника 140, щоб отримати другий потік пари 141 і вказаний потік 142 висококонцентрованої скидної суспензії. Трубопровід між зоною змішування 130 і другим випарником 140 повинен підтримуватися при температурі 80 °C або вище, щоб запобігти виділенню твердих частинок з розчину в трубопроводі. Зона другого випарника 140 містить щонайменше один випарник, який функціонує в умовах вакууму. Випарювання може бути виконане при температурі від приблизно 20 °C до приблизно 70 °C; інший інтервал складає від приблизно 30 °C до приблизно 60 °C. Комбінація випарників 120 і 140 функціонує таким чином, щоб концентрувати окислений скидний потік 101 до стану, коли від приблизно 75 мас. % до приблизно 97 мас. % від маси потоку 101 видалено випарюванням. Інший інтервал для функціонування комбінації випарників 120 і 140, щоб концентрувати окислений скидний потік, представляється доведенням потоку 101 до стану, коли від приблизно 85 мас. % до приблизно 94 мас. % від маси потоку 101 видалено випарюванням. Ще один інтервал для функціонування комбінації випарників 120 і 140, щоб концентрувати окислений скидний потік, представляється доведенням потоку 101 до стану, коли від приблизно 87 мас. % до приблизно 93 мас. % від маси потоку 101 видалено випарюванням. У варіанті здійснення даного винаходу стан висококонцентрованої скидної суспензії 142 може бути таким, коли суміш твердих продуктів і рідини містить розчинник лише в кількості, достатній для забезпечення здатності до прокачування. Стадія (d) містить фільтрування висококонцентрованої скидної суспензії 142 в зоні фільтрування 160, щоб утворити відфільтрований матеріал 164 і маточну рідину 163; і на стадії (е) виконують промивання вказаного відфільтрованого матеріалу 164 промивальним матеріалом 166 в зоні промивання 161, щоб утворити промитий відфільтрований матеріал 165 і промивальну рідину 167; і необов'язкове зневоднення вказаного промитого відфільтрованого матеріалу 165 в не обов'язковій зоні зневоднення 162 за допомогою введення газу 168, щоб утворити зневоднений відфільтрований матеріал 169. У варіанті здійснення даного винаходу потік промивального матеріалу 166 містить воду. У варіанті здійснення даного винаходу зона фільтрування 160 містить щонайменше один пристрій для розділення твердих продуктів і рідини. В іншому варіанті здійснення даного винаходу зона фільтрування 160 і зона промивання 161 і необов'язково зона зневоднення 162 можуть бути реалізовані в одному пристрої для розділення твердих продуктів і рідини або в декількох пристроях в зоні 200 для розділення твердих продуктів і рідини. Приклади таких пристроїв включають, однак не обмежуючись ними, напірні фільтри безперервної дії, вакуумфільтри безперервної дії, напірні фільтри періодичної дії, центрифуги і т. п. пристрої. В іншому варіанті здійснення даного винаходу зона для розділення твердих продуктів і рідини і зона промивання і необов'язкова зона зневоднення можуть бути реалізовані в одному пристрої. Приклади таких пристроїв включають, однак не обмежуючись ними, напірні фільтри безперервної дії, вакуум-фільтри безперервної дії, напірні фільтри періодичної дії, центрифуги і т. п. пристрої. Придатним напірним фільтром, який може бути пристосований до вимог способу за даним винаходом, є BHS-FEST™, роторний барабанний напірний фільтр, хоча можуть бути використані і інші напірні фільтри, які можуть здійснювати необхідні операції. Приклади інших пристроїв, які можуть бути використані в зоні фільтрування 160, включають, однак не обмежуючись ними, вакуумні стрічкові фільтри, фільтр-преси, центрифуги, напірні листові фільтри, напірні барабанні фільтри і вакуумні барабанні фільтри. Напірний фільтр може функціонувати при температурі і тиску, достатніх для досягнення величини щонайменше 80 % витягання металевого каталізатора з розчиненої речовини маточної рідини 163. Переважно напірний фільтр може функціонувати при температурі від приблизно 25 °C до приблизно 80 °C і тиску від 2 бар до 6 бар (від 200 до 600 кПа) надмірного тиску. Стадія (f) містить змішування у другій зоні змішування 170 потоку води 171 з потоком маточної рідини 163 і, необов'язково, з частиною потоку промивальної рідини 167, щоб утворити водну суміш 172. В одному варіанті здійснення даного винаходу, зона змішування 170 містить звичайний змішувач. При необхідності, вода 171 може додаватися в зону змішування 170 в кількості, достатній для розчинення металевого каталізатора в потоці водної суміші 172. 5 UA 110491 C2 5 10 15 20 25 30 35 40 45 50 55 Потік води 171 додають в зону змішування 170 в кількості, достатній для розчинення каталізатора, з утворенням водної суміші 172, в якій відношення оцтової кислоти до води знаходиться в інтервалі від 0,7:1 до 1,4:1, переважно від приблизно 0,8:1 до 1,3:1 і найбільш переважно від приблизно 0,9:1 до 1,2:1. Бажано підтримувати водну суміш 172 в циркулюючому стані за допомогою зовнішнього циркуляційного контуру. Невелика кількість екстракційного розчинника 181, звичайно від приблизно 1 до приблизно 10 % по масі, переважно менше ніж 5 % по масі, може додаватися в зону змішування 170 для полегшення маніпуляцій з суспензією за допомогою зменшення прилипання твердих частинок до стінок ємностей. Це представлене за допомогою пунктирної стрілки від потоку 181 на Фігурі 1. Бажано, однак не обов'язково, піддавати водну суміш 172, перед екстрагуванням, термообробці при температурі від приблизно 60 °C до приблизно 95 °C, інший інтервал складає від приблизно 80 °C до приблизно 90 °C, протягом від приблизно 0,5 до приблизно 4 годин, переважно від приблизно 1 до приблизно 2 годин. За допомогою цієї обробки органічні броміди реагують з утворенням неорганічних бромідів, які переважно утримуються в очищеному потоці 183. Тим самим зводиться до мінімуму кількість бромовмісних сполук, що видаляються з системи разом з небажаними домішками. Термообробка зберігає броміди і спрощує видалення органічних домішок. Стадія (g) включає приведення екстракційного розчинника 181 в контакт з водною сумішшю 172 в зоні екстрагування 180, з утворенням потоку екстракту 182 і очищеного потоку 183. Водну суміш 172 подають в зону екстрагування 180, при цьому водна суміш 172 і екстракційний розчинник 181 взаємно контактують в зоні екстрагування 180. Водна суміш 172 і екстракційний розчинник 181 змішуються з утворенням потоку екстракту 182, що містить розчинник, воду, органічні домішки і екстракційний розчинник, який утворює більш легку фазу, і очищеного потоку 183, що містить металевий каталізатор, кородуючі метали і воду. Потік екстракту 182 витягують як головний потік, і очищений потік 183 витягують з нижньої частини екстрактора в зоні екстрагування 180. У даному винаході один з варіантів здійснення зони екстрагування 180 являє собою одноступінчастий екстрактор. Екстракційний розчинник 181, що використовується в екстракторі, повинен бути по суті таким, що не змішується з водою, для зведення до мінімуму кількості органічного розчинника, розчиненого у водній фракції. У доповнення до цього, екстракційний розчинник 181 переважно являє собою азеотропний агент, який служить для полегшення витягання розчинника з органічного екстракту. Розчинниками, які, як було перевірено, є особливо придатними для використання, є C1-C6 алкілацетати, зокрема н-пропілацетат, ізопропілацетат, ізобутилацетат, втор-бутилацетат, етилацетат і н-бутилацетат, хоча також можуть використовуватися і інші по суті органічні розчинники, що не змішуються з водою, які мають відповідну густину і досить низьку температуру кипіння, такі як п-ксилол. н-Пропілацетат і ізопропілацетат є особливо переважними, внаслідок їх відносно низької змішуваності з водою і чудової азеотропної поведінки. Екстрагування може бути виконане із застосуванням співвідношення розчинників приблизно 1-4 частини по масі екстракційного розчинника на частину водної суміші. Хоча екстрагування може проводитися при температурі і тиску навколишнього середовища, може використовуватися і нагрівання розчинника і екстрактора до температури від приблизно 30 °C до приблизно 70 °C, інший діапазон - від приблизно 40 °C до приблизно 60 °C. Хоча потік екстракту 109 містить невеликі кількості металевого каталізатора і кородуючих металів, по суті весь металевий каталізатор і більша частина кородуючих металів, що залишилися, міститься в більш важкій фазі, в очищеному потоку 183. Стадія (h) включає в себе розділення потоку екстракту 182 в зоні розділення 190, щоб утворити потік органічних домішок з високою температурою кипіння 192 і потік витягнутого екстракційного розчинника 191. Потік екстракту 182 містить органічний розчинник і органічні домішки. Потік екстракту 182 може додатково містити оцтову кислоту і воду, часто - в незначних кількостях. Потік екстракту 182 може дистилюватися в зоні розділення 190, що містить звичайне обладнання для дистиляції. Звичайне обладнання для дистиляції включає в себе, наприклад, дистиляційну колону. Більшість органічних домішок екстрагується за допомогою органічного розчинника в зоні екстрагування 180. Це відбувається тому, що органічні домішки демонструють високий рівень розчинності для органічного розчинника і в меншій мірі для оцтової кислоти. За допомогою дистиляції більш легкої фази з екстрактора органічний розчинник випаровують, даючи можливість органічним домішкам для концентрування в потоці з нижньої частини колони. 6 UA 110491 C2 5 10 15 20 25 30 35 40 45 50 55 Витягнутий потік екстракційного розчинника 191 може бути рециркульований в екстрактор в зоні екстрагування 180. Потік органічних домішок з високою температурою кипіння 192 видаляється у вигляді осаду з основи дистиляційної колони для відведення. У варіанті здійснення даного винаходу зони випарювання 120 і 140 функціонують в безперервному режимі, на противагу періодичному функціонуванню. У варіанті здійснення даного винаходу процес очищення виконується в безперервному режимі, в протилежність періодичному процесу. ПРИКЛАДИ Даний винахід може бути додатково проілюстрований за допомогою представлених нижче прикладів інших його варіантів здійснення, хоча потрібно розуміти, що ці приклади включені виключно для ілюстративних цілей і не призначені для обмеження об'єму даного винаходу, якщо тільки конкретно не вказане інше. Дані для прикладів 1-9, приведені в таблиці 1 і на Фіг. 2, були отримані в лабораторії. Метою цих прикладів є ілюстрування взаємозв'язку між процентним вмістом води в потоці 142 висококонцентрованої скидної суспензії і швидкістю фільтрації потоку 142 висококонцентрованої скидної суспензії в напірному фільтрі. Додаткова мета цих прикладів полягає в тому, щоб проілюструвати, яким чином утворити потік 142 висококонцентрованої скидної суспензії з деяким інтервалом величини вмісту води. Процентний вміст води в потоці 142 висококонцентрованої скидної суспензії знаходиться в інтервалі від 2,5 % до 25 %, і швидкість фільтрації потоку 142 висококонцентрованої скидної суспензії знаходиться в інтервалі від 30 кг фільтрату/хвилини на кв. метр до 1110 кг фільтрату/хвилини на кв. метр відповідно. Для кожного лабораторного експерименту, окислений скидний потік 101 був отриманий від промислової установки і містив приблизно 6 % води і 94 % оцтової кислоти. 75 % маси окисленого скидного потоку видаляли випарюванням при 120 °C в зоні першого випарника, отримуючи концентрований скидний потік 122, що містить приблизно 4,6 % води. В Експериментах 1 і 2 концентрований скидний потік 122 піддавали додатковому випарному концентруванню при кінцевій температурі приблизно 55 °C, отримуючи в результаті висококонцентровану скидну суспензію 142, що містить приблизно 2,5 % води і має загальні втрати на випарювання приблизно 92 % від первинного окисленого скидного потоку. Отриману висококонцентровану скидну суспензію фільтрували в лабораторному напірному фільтрі, що 2 функціонує при тиску 3 бар (300 кПа) надлишкового тиску з площею фільтрації 20 см , промивали водою і зневоднювали за допомогою N2. Швидкість фільтрації розраховували розподілом загальної маси рідини (маточної рідини + промивальної рідини) на площу фільтрації 2 в 20 см і суму часу фільтрації і часу промивання. Наприклад, швидкість фільтрації для 2 2 Експерименту 1 складає = (507 грамів/20 см /(345 сек + 165 сек)=0,0497 гр/см /сек або 29,8 2 кг/м /хвилина.) В експериментах 3-9 концентрований скидний потік 122 при 120 °C безперервно змішували в зоні змішування із змінною кількістю води при кімнатній температурі і потім піддавали додатковому випарному концентруванню при кінцевій температурі приблизно 55 °C, отримуючи в результаті висококонцентрований скидний потік 142, що містить воду в інтервалі від приблизно 8 масових процентів (мас. %) до 25 мас. %. Приблизно 92 мас. % від первинної маси окисленого скидного потоку втрачається під час випарного концентрування. Отриманий висококонцентрований скидний потік 142 фільтрували в лабораторному напірному фільтрі, що 2 функціонує при тиску 3 бар (300 кПа) надмірного тиску з площею фільтрації 20 см , промивали водою і зневоднювали за допомогою N2. Корисно порівняти експерименти 1 і 5, щоб побачити, як додавання води до концентрованого скидного потоку 122 впливає значним чином на швидкість фільтрації відповідного результуючого висококонцентрованого скидного потоку 142. В обох прикладах приблизно 92 % окисленого скидного потоку видаляють випарюванням. У прикладі 1 воду не додають до концентрованого скидного потоку 122, що приводить до висококонцентрованого скидного потоку 142 матеріалу, що подається на фільтр, який містить 2,5 % води, і швидкості 2 фільтрації приблизно 30 кг/м /хвилина. У прикладі 5, достатню кількість води додають до концентрованого скидного потоку 122, так що процентний вміст води у висококонцентрованому скидному потоці 142 нижче за течією, що подається на фільтр, становить 14 % води, і швидкість фільтрації цього висококонцентрованого скидного потоку 142 суспензії становить 1059 2 кг/м /хвилина. Зрозуміло, що за допомогою додавання води до концентрованого скидного потоку 122 в прикладі 5 швидкість фільтрації результуючого висококонцентрованого скидного 2 2 потоку 142 нижче за течією збільшується від 30 кг/м /хвилина до 1059 кг/м /хвилина. Тобто, має місце збільшення в швидкості фільтрації 3530 %. 7 UA 110491 C2 5 10 15 20 25 Додавання води, як розглянуто вище, викликає не просто ефект розбавлення, а впливає на зростання кристалів твердих частинок під час випарного концентрування, що приводить до меншого числа частинок малого розміру в суспензії, що подається на фільтр. У даній галузі техніки добре відомо, що присутність частинок малого розміру, особливо розміром 10 мікронів або менше, впливає негативним чином на швидкість фільтрації суспензій. Додавання води до концентрованої скидної суспензії 122, як розглянуто вище, впливає позитивним чином на швидкість фільтрації висококонцентрованої скидної суспензії нижче за течією, що подається на фільтр, за допомогою зменшення масового процентного вмісту частинок розміром менше ніж 10 мікронів у вказаній висококонцентрованій скидній суспензії. Якщо воду додають до висококонцентрованої скидної суспензії 142 безпосередньо перед фільтруванням, то не реалізовується поліпшення матеріалу відносно швидкості фільтрації. Додавання води повинно відбуватися в місці процесу очищення перед зоною кінцевого випарного концентрування. Наприклад, стадія додавання води може виконуватися після першої зони випарного концентрування в процесі очищення з двома зонами випарного концентрування. Додавання води може також виконуватися перед зоною першого випарника, однак це небажане, внаслідок більш високих витрат на енергію, пов'язаних з випарним концентруванням перед зоною фільтрування 200. З даних, поданих на Фіг. 2, видно, що бажано регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії 142, що подається на фільтр, від 5,8 % до 24,4 % води. Більш переважний інтервал регулювання вмісту води в потоці 142 складає від 7,9 % води до 22,8 % води. Ще більш переважний інтервал регулювання вмісту води в потоці 142 складає від 10,5 % води до 20,4 % води. Найбільш переважний інтервал регулювання вмісту води в потоці 142 складає від 12,5 % води до 18,9 % води. Також зрозуміло, що фізичне місце в процесі очищення, в якому додається вода, щоб досягнути цього поліпшення в швидкості фільтрації потоку 142, буде розташоване перед останньою зоною випарювання в процесі очищення. Таблиця 1 Експериментальні дані для фільтрації висококонцентрованої скидної суспензії (SCPS) % води в Експе- SCPS, що римент подається № на фільтр (мас. %) 1 2 3 4 5 6 7 8 9 2,5 % 2,5 % 7,7 % 11 % 14 % 14 % 18 % 20 % 25 % Дані загальної витрати потоку рідини Маточна рідина, Маса Маса Маса Час Час Маса промипроми- об'єднана з промиSCPS, що фільтрупромиматочної вальної вального вальним фільтратом подається вання вання рідини (г) рідини фільтра Маса 2 (г) (сек) (сек) г/сек кг/хв./м (г) (г) (г) 400,3 345,0 350,0 150 165 157,7 507,7 1,00 30 400,5 30,0 103,4 180 654 429,9 533,3 0,78 23 400,8 16,0 306,4 76,00 9,1 132,6 439,0 17,49 525 400,2 13,0 321,8 98,03 6,1 150,4 472,2 24,75 742 400,3 8,3 309,3 98,00 5,2 167,4 476,7 35,31 1059 400,1 8,6 303,1 98,00 5,7 173,4 476,5 33,32 1000 400,2 8,0 313,1 140 5,9 201,4 514,5 37,01 1110 400,4 18,3 351,2 65,00 5,2 101,5 452,7 19,26 578 400,0 27,0 323,7 116,7 13,6 168,2 491,9 12,12 363 Дані зони фільтрування Дані зони промивання 30 ФОРМУЛА ВИНАХОДУ 35 1. Спосіб очищення терефталевої кислоти, що включає: (a) піддавання окисленого скидного потоку, який утворений в процесі отримання терефталевої кислоти і містить карбонову кислоту, металевий каталізатор, домішки, воду і розчинник, що містить оцтову кислоту, випарюванню в зоні першого випарника, щоб отримати потік пари і концентровану скидну суспензію; і (b) додавання води до вказаної концентрованої скидної суспензії в першій зоні змішування, щоб отримати концентровану скидну суспензію, збагачену водою; 8 UA 110491 C2 5 10 15 20 25 30 35 40 45 50 55 60 (c) піддавання вказаної концентрованої скидної суспензії, збагаченої водою, випарюванню в зоні другого випарника, щоб отримати потік, збагачений розчинником, і висококонцентровану скидну суспензію, де вказана зона другого випарника містить випарник, що функціонує при температурі від приблизно 20 °C до приблизно 70 °C; при цьому вказана висококонцентрована скидна суспензія має вміст води від приблизно 5 мас. % до приблизно 25 мас. %; (d) фільтрування вказаної висококонцентрованої скидної суспензії в зоні розділення твердих продуктів і рідини, щоб утворити відфільтрований матеріал і маточну рідину; (e) промивання вказаного відфільтрованого матеріалу за допомогою промивальних матеріалів, що подаються, у вказаній зоні розділення твердих продуктів і рідини, щоб утворити промитий відфільтрований матеріал. 2. Спосіб за п. 1, в якому щонайменше 80 % вказаного металевого каталізатора з вказаної висококонцентрованої скидної суспензії витягують за допомогою вказаної зони розділення у вказану маточну рідину і вказану промивальну рідину в сукупності. 3. Спосіб за п. 2, в якому від приблизно 75 мас. % до приблизно 95 мас. % вказаного розчинника і води видаляють за допомогою випарювання з вказаного окисленого скидного потоку на стадії (а) і стадії (с) в сукупності. 4. Спосіб за п. 3, в якому щонайменше частину вказаного промитого відфільтрованого матеріалу направляють в потік, що містить терефталеву кислоту, в нижній течії зони окислення. 5. Спосіб за п. 1, в якому вказана висококонцентрована скидна суспензія має вміст води від приблизно 8 мас. % до приблизно 23 мас. %. 6. Спосіб за п. 1, в якому вказана висококонцентрована скидна суспензія має вміст води від приблизно 11 мас. % до приблизно 21 мас. %. 7. Спосіб за п. 1, в якому вказана висококонцентрована скидна суспензія має вміст води від приблизно 13 мас. % до приблизно 18 мас. %. 8. Спосіб за п. 1, в якому вказаний вузол для розділення твердих продуктів і рідини являє собою пристрій для фільтрації під тиском, який функціонує при температурі між приблизно 25 °C і приблизно 90 °C. 9. Спосіб за п. 8, в якому вказаний пристрій для фільтрації під тиском містить щонайменше один фільтруючий елемент, і в якому щонайменше один фільтруючий елемент нагромаджує вказаний відфільтрований матеріал шаром щонайменше 0,25 дюйма (0,64 см) по товщині. 10. Спосіб за п. 1, в якому щонайменше частину вказаної маточної рідини, утвореної на стадії (d), направляють назад в зону окислення процесу отримання терефталевої кислоти. 11. Спосіб за п. 10, в якому вказаний пристрій для фільтрації під тиском являє собою роторний барабанний напірний фільтр. 12. Спосіб за п. 1, в якому температуру вказаного концентрованого скидного потоку, що направляється з першої зони випарювання у вказану зону змішування, підтримують вище. 13. Спосіб за п. 1, в якому час витримування у вказаній другій зоні випарювання знаходиться в інтервалі від 30 хвилин до 180 хвилин. 14. Спосіб за п. 1, в якому вказану маточну рідину направляють в зону екстрагування, щоб утворити водний потік і потік органічних речовин. 15. Спосіб за п. 14, в якому вказаний потік органічних речовин направляють в дистиляційну колону, щоб витягнути екстракційний розчинник і потік шламу, що видаляється, який містить домішки, що є побічними продуктами окислення. 16. Спосіб за п. 15, в якому швидкість фільтрації вказаної висококонцентрованої скидної суспензії у вказаній зоні розділення твердих продуктів і рідини вище для інтервалу вмісту води вказаної висококонцентрованої скидної суспензії від 8 % до 23 %, ніж при будь-якій концентрації води за межами вказаного інтервалу. 17. Спосіб за п. 15, в якому швидкість фільтрації вказаної висококонцентрованої скидної суспензії у вказаній зоні розділення твердих продуктів і рідини вище для інтервалу вмісту води вказаної висококонцентрованої скидної суспензії від 11 % до 21 %, ніж при будь-якій концентрації води за межами вказаного інтервалу. 18. Спосіб за п. 1, в якому швидкість фільтрації вказаної висококонцентрованої скидної суспензії у вказаній зоні розділення твердих продуктів і рідини вище для інтервалу вмісту води вказаної висококонцентрованої скидної суспензії від 13 % до 19 %, ніж при будь-якій концентрації води за межами вказаного інтервалу. 19. Спосіб за п. 1, в якому розчинником є оцтова кислота, змішана з водою у відношенні від 8:1 і до приблизно 20:1 і переважно між приблизно 11:1 і 20:1. 20. Спосіб за п. 19, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, від 5 % до 25 %. 9 UA 110491 C2 5 10 21. Спосіб за п. 1, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, від 5 % до 25 %. 22. Спосіб за п. 1, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, від 11 % до 21 %. 23. Спосіб за п. 1, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, від 13 % до 19 %. 24. Спосіб за п. 1, в якому масу води, що додається в зону змішування, змінюють таким чином, щоб регулювати процентний вміст води, що міститься в потоці висококонцентрованої скидної суспензії нижче за течією, що подається на барабанний напірний фільтр, від 8 % до 23 %. 10 UA 110491 C2 Комп’ютерна верстка Л. Ціхановська Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Автори англійськоюParker, Kenny, Randolph, Blair, Larry, Wayne

Автори російськоюПаркер Кенни Рандольф, Блер Ларри Уэйн

МПК / Мітки

МПК: C22B 5/00, C07C 51/42

Мітки: терефталевої, очищення, спосіб, кислоти

Код посилання

<a href="https://ua.patents.su/13-110491-sposib-ochishhennya-tereftalevo-kisloti.html" target="_blank" rel="follow" title="База патентів України">Спосіб очищення терефталевої кислоти</a>

Попередній патент: Спосіб і пристрій для контролю різі трубчастого з’єднання, використовуваного в нафтовидобувній промисловості

Наступний патент: Визначення коефіцієнта тепловтрат приміщення

Випадковий патент: Навісний подрібнювач стебел