Система енергетичної оптимізації установки для одержання металів прямим відновленням руд

Номер патенту: 110660

Опубліковано: 25.01.2016

Автори: Мілльнер Роберт, Розенфелльнер Геральд, Шпренгер Харальд

Формула / Реферат

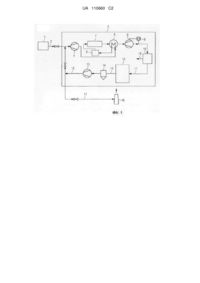

1. Система енергетичної оптимізації установки (3) для одержання металів прямим відновленням руд, яка включає щонайменше один відновний реактор (12), один пристрій (7, 7а, 7b) для розділення газових сумішей, а також приєднаний вище по потоку відносно відновного реактора (12) газонагрівальний пристрій (10), і в якій щонайменше одна частина технологічного газу (2, 2а, 2b) може бути підведена через підвідний трубопровід щонайменше з однієї установки (1, 1а, 1b) для виплавки чавуну, зокрема установки для відновної плавки, яка відрізняється тим, що турбіна (8, 8а, 8b), зокрема турбодетандер, таким чином розміщена між пристроєм (7, 7а, 7b) для розділення газових сумішей і приєднаним вище по потоку відносно відновного реактора (12) газонагрівальним пристроєм (10), що перепад тиску між пристроєм (7, 7а, 7b) для розділення газових сумішей і відновним реактором (12) може бути перетворений у форму енергії, придатну для використання у приводі інших компонентів (4, 4а, 4b, 15, 15а, 15b) установки (3) для одержання металів прямим відновленням руд, і що турбіна (8, 8а, 8b) пристосована для регулювання кількості технологічних газів (11), які протікають від пристрою (7, 7а, 7b) для розділення газових сумішей до відновного реактора (12) і/або для регулювання вихідного тиску після пристрою (7, 7а, 7b) для розділення газових сумішей.

2. Система за п. 1, яка відрізняється тим, що для попереднього нагрівання технологічного газу (11) перед подачею у приєднаний вище по потоку відносно відновного реактора (12) газонагрівальний пристрій (10) передбачений газовий теплообмінний пристрій (5, 5а, 5b) таким чином, що теплота відбирається від технологічних газів (2, 16, 2а, 2b, 16a, 16b), які направляються у пристрій (7, 7а, 7b) для розділення газових сумішей, зокрема, від так званого утилізованого газу (2, 2а, 2b).

3. Система за п. 2, яка відрізняється тим, що газовий теплообмінний пристрій (5, 5а, 5b) розміщений нижче по потоку відносно пристрою (7, 7а, 7b) для розділення газових сумішей і вище по потоку відносно турбіни (8, 8а, 8b).

4. Система за п. 2, яка відрізняється тим, що газовий теплообмінний пристрій (5, 5а, 5b) розміщений нижче по потоку відносно турбіни (8, 8а, 8b) і вище по потоку відносно газонагрівального пристрою (10), приєднаного вище по потоку відносно відновного реактора (12).

5. Система за одним із пп. 1-4, яка відрізняється тим, що турбіна (8, 8а, 8b) має впускні пристрої (9, 9а, 9b) для регулювання кількості технологічного газу.

6. Система за одним із пп. 1-4, яка відрізняється тим, що турбіна (8, 8а, 8b) для регулювання кількості технологічного газу має пристрій (9, 9а, 9b) для керування вентилями.

7. Система за одним із попередніх пунктів, яка відрізняється тим, що для перетворення перепаду тиску між пристроєм (7, 7а, 7b) для розділення газових сумішей і відновним реактором (12) в електричну енергію передбачений генератор.

8. Система за одним із попередніх пунктів, яка відрізняється тим, що для перетворення перепаду тиску між пристроєм (7, 7а, 7b) для розділення газових сумішей і відновним реактором (12) у механічну енергію передбачене механічне з'єднання турбіни (8, 8а, 8b) з компонентами установки (3) для одержання металів прямим відновленням руд, зокрема, нагнітальними пристроями (4, 4а, 4b, 15, 15а, 15b).

9. Система за одним із попередніх пунктів, яка відрізняється тим, що для режиму пуску, відключення і/або роботи з частковим навантаженням установки (3) для одержання металів прямим відновленням руд передбачений обвідній трубопровід в обхід турбіни (8, 8а, 8b).

Текст

Реферат: Винахід стосується системи енергетичної оптимізації установки (3) для одержання металів прямим відновленням руд, зокрема заліза прямого відновлення, причому установка (3) включає щонайменше один відновний реактор (12), один пристрій (7, 7а, 7b) для розділення газових сумішей із сполученим нагнітальним пристроєм (4, 4а, 4b), а також приєднаний вище по потоку відносно відновного реактора (12) газонагрівальний пристрій (10). Крім того, частина технологічного газу (2, 2а, 2b) через підвідний трубопровід може бути підведена в установку (3) для одержання металів прямим відновленням руд щонайменше з однієї установки (1, 1а, 1b) для виплавки чавуну, зокрема установки для відновної плавки. У відповідній винаходу системі турбіна (8, 8а, 8b), зокрема турбодетандер, таким чином розміщена між пристроєм (7, 7а, 7b) для розділення газових сумішей і приєднаним вище по потоку відносно відновного реактора (12) газонагрівальним пристроєм (10), що перепад тиску між пристроєм (7, 7а, 7b) для розділення газових сумішей і відновним реактором (12) може бути перетворений у форму енергії, придатну для використання у приводі інших компонентів (4, 4а, 4b, 15, 15а, 15b) установки (3) для одержання металів прямим відновленням руд, зокрема в електричну і/або механічну енергію. За допомогою винаходу простим і сприятливим шляхом знижується вживання енергії установкою (3), і тим самим скорочуються експлуатаційні витрати, оскільки застосовуванням турбіни (8, 8а, 8b) економічно використовується перепад тиску між пристроєм (7, 7а, 7b) для розділення газових сумішей і відновним реактором (12). UA 110660 C2 (12) UA 110660 C2 UA 110660 C2 5 10 15 20 25 30 35 40 45 50 55 60 Винахід стосується системи енергетичної оптимізації установки для одержання металів прямим відновленням руд, зокрема, для прямого відновлення заліза. При цьому установка для одержання металів прямим відновленням руд і, відповідно, металів, зокрема, заліза, має щонайменше один відновний реактор (наприклад, реакторну систему з псевдозрідженим шаром, шахтний відновний реактор з нерухомим шаром, наприклад, такий як шахтний відновний реактор для процесу MIDREX®, і так далі), пристрій для розділення газових сумішей із сполучним нагнітальним пристроєм, і змонтований вище по потоку відносно відновного реактора газонагрівальний пристрій. Необхідні для одержання металів прямим відновленням руд технологічні гази, щонайменше частково, подаються через підвідний трубопровід щонайменше з однієї установки для виплавки чавуну, наприклад, такої як установка для відновної плавки, і, за обставин, частково одержуються шляхом рециркуляції з самого виробничого процесу. Так зване пряме відновлення металевих руд і, відповідно, металів, зокрема, залізняку і, відповідно, оксиду заліза, у залізо прямого відновлення і, відповідно, губчасте залізо, наприклад, виконується в одній окремій установці - так званій установці для прямого відновлення. Такого роду установка для одержання металів прямим відновленням руд зазвичай включає щонайменше один відновний реактор, наприклад, такий як шахтний відновний реактор з нерухомим шаром, реакторну систему з псевдозрідженим шаром, і так далі, залежно від того, чи відновлювана металева руда, наприклад, перебуває у формі шматків або тонкодисперсних частинок, і чи використовується вона для переробки у чавун, подібні до чавуну продукти або для виплавки сталі. Відновлюваний матеріал (наприклад, металева руда, залізняк, оксид заліза, і так далі) при прямому відновленні у кусковій формі - наприклад, у вигляді кускової руди або окатишів - або у формі тонкодисперсних частинок, вводиться в установку для одержання металу прямим відновленням руди, яка містить щонайменше один відновний реактор. В цьому випадку матеріал поступає у відновний реактор за так званим принципом протитечії з технологічним газом, який називається відновним газом. При цьому матеріал, наприклад, повністю або частково відновлюється технологічним газом - наприклад, оксид заліза відновлюється у губчасте залізо - і відновний газ в цьому процесі окислюється. Матеріал, відновлений у відновному реакторі відновним газом, в цьому випадку має, наприклад, ступінь металізації від приблизно 45 до більше 95 %. Необхідні для відновлення металевих руд технологічні гази (наприклад, відновний газ), одержуються наприклад, у плавильному газифікаторі при проведенні способу відновної плавки (наприклад, COREX®, FINEX®, доменного процесу з кисневим дуттям, і так далі), або в установці газифікації вугілля. Одержаний, наприклад, у плавильному газифікаторі відновний газ переважно нагрітий до температури від 750 до 1000С і в основному містить пил, а також збагачений монооксидом вуглецю і воднем (наприклад, з вмістом від приблизно 70 до 95 % СО і Н2). Відновний газ переважно вводиться у відновний реактор в його чверті від середньої до нижньої, або, відповідно, в разі реакторної системи з псевдозрідженим шаром, у перший реактор із псевдозрідженим шаром. Потім він піднімається у відновному реакторі вгору, або, відповідно, при реакторній системі з псевдозрідженим шаром пропускається від реактора у реактор, і при цьому відновлює матеріал (наприклад, металеві руди, залізняк, оксид заліза, і так далі) в режимі протитечії. Потім відновний газ як так званий колошниковий газ або відхідний газ виводиться з відновного реактора. Після цього відновний газ очищується в газоочисній установці (наприклад, газопромивнику) і, при необхідності, як так званий рециркуляційний газ направляється для видалення діоксиду вуглецю СО2 у змонтований вище по потоку відносно відновного реактора пристрій для розділення газових сумішей із сполученим нагнітальним пристроєм. Як пристрій для розділення газових сумішей використовуються, зокрема, установки для адсорбції при змінному тиску, наприклад, такої як "короткоциклове безнагрівне адсорбційне розділення при змінному тиску" (PSA), "вакуумно-напірна короткоциклова безнагрівна адсорбція" (VPSA), оскільки вони, у порівнянні з іншими способами абсорбції, є економічніше вигідними. Після обробки у пристрої для розділення газових сумішей рециркуляційний газ потім може бути знову введений як відновний газ у відновний реактор. Наряду, наприклад, з частковим повторним застосуванням використаних в установці технологічних газів, застосовується так званий утилізований газ, який, наприклад, виводиться з процесу виплавки чавуну або, відповідно, процесу відновної плавки, наприклад, такого як способи COREX®, або FINEX®, для процесу відновлення у відновному реакторі. Найменування "утилізований газ" служить, зокрема, як позначення тієї частини так званого колошникового газу, яка виводиться з процесу відновної плавки або, відповідно, процесу одержання чавуну, як 1 UA 110660 C2 5 10 15 20 25 30 35 40 45 50 55 60 правило, охолоджується і також (у вологому або сухому стані) піддається знепилюванню, і, за обставин, інших технологічних газів, наприклад, таких як надлишковий газ з плавильного газифікатора. При цьому колошниковим газом зазвичай позначається використаний відновний газ з доменної печі, плавильного газифікатора або шахтного відновного реактора/реактора із псевдозрідженим шаром. Якщо утилізований газ виводиться з однієї або багатьох установок відновної плавки (наприклад, установок на основі COREX®- і/або FINEX®-способа) для одержання металів прямим відновленням руд, то подібна установка називається комбінованою установкою. При цьому утилізований газ через підвідний трубопровід, вводиться в установку для одержання металів прямим відновленням руд, і, відповідно, заліза, і використовується у наявному в кожному випадку відновному реакторі, наприклад, такому як реакторна система з псевдозрідженим шаром, шахтна відновна піч, наприклад, така як шахтний відновний MIDREX®реактор). При введенні підвідний утилізований газ може бути змішаний з рециркуляційним газом з установки для одержання металів прямим відновленням руд, причому підвідний трубопровід для утилізованого газу, як правило, впадає у трубопровід для рециркуляційного газу з установки для одержання металів прямим відновленням руд перед пристроєм для розділення газових сумішей. Зрозуміло, для оптимального функціонування процесу відновлення в установці для одержання металів прямим відновленням руд, і, відповідно, заліза, необхідне добре діюче видалення СО2 у пристрої для розділення газових сумішей з технологічного газу - тобто, суміші рециркуляційного газу з установки і підвідного утилізованого газу. Тому тиск на вході пристрою для розділення газових сумішей зазвичай підвищується за допомогою сполучного нагнітального пристрою (наприклад, одного або більше компресорів). Тиск на вході пристрою для розділення газових сумішей зазвичай повинен підтримуватися постійним на рівні вхідного тиску від приблизно 3 до 8 бар (0,3-0,8 МПа) надлишкового тиску, щоб забезпечувати ефективне і економічне видалення СО2 з технологічних газів. Так, наприклад, для видалення СО 2 за допомогою PSA потрібний надлишковий тиск щонайменше 6 бар (0,6 МПа), і з використанням VPSA надлишковий тиск щонайменше приблизно 3 бар (0,3 МПа). Правда, застосовний відновний реактор передбачає значно нижчий робочий тиск. Так, для так званого шахтного відновного MIDREX®-реактора як відновного реактора потрібний, наприклад, вхідний тиск лише від приблизно 1,2 до 1,5 бар (0,12-0,15 МПа) надлишкового тиску. Тому внаслідок, з одного боку, відносно високого робочого тиску пристрою для розділення газових сумішей, зокрема, при використанні PSA-установки, і, з іншого боку, відносно низького робочого тиску відновного реактора, одержується різниця тисків, яка має бути зменшена для оптимального функціонування установки для одержання металів прямим відновленням руд. Звичайне скорочення цієї різниці тисків здійснюється за допомогою системи регулювальних клапанів, розміщення яких доцільно, зокрема, між пристроєм для розділення газових сумішей і відновним реактором і, відповідно, газонагрівальним пристроєм, що знаходиться вище по потоку відносно відновного реактора. Правда, скорочення різниці тисків за допомогою регулювальних клапанів має той недолік, що ця різниця тисків залишається невикористаною, і, відповідно, що - зокрема, для рівня тиску на вході пристрою для розділення газових сумішей потрібно витрачати енергію, яка після цього безповоротно втрачається. Так, наприклад, при використанні пристрою для адсорбції при змінному тиску (PSA) або пристрою для вакуумної адсорбції при змінному тиску (VPSA), і так званого шахтного відновного MIDREX®-реактора як відновного реактора, внаслідок необхідного в кожному випадку робочого тиску марно втрачаються від приблизно 1 до 6 бар (0,1-0,6 МПа). Тому, наприклад, питоме застосування енергії і, відповідно, електричного струму так званою комбінованою установкою є відносно високе і тим самим знижує її економічність. Разом з цим відносно сильним є також вироблюваний клапанним блоком шум. Крім того, утилізований газ, який, щонайменше частково, може бути введений як технологічний газ в установку для одержання металів прямим відновленням руд, може виходити, наприклад, з двох установок для виробництва чавуну або, відповідно, установок відновної плавки, які, наприклад, мають різні рівні тиску на даній перепускній ділянці. Це може бути обумовлено, наприклад, різними нормативними тисками в системі для кожного конкретного плавильного газифікатора. Для досягнення приблизно постійного рівня вхідного тиску для відновного реактора і, відповідно, пристрою для розділення газових сумішей, в такого роду комбінованих установках може бути передбачено, наприклад, байпасне регулювання тиску. Правда, воно має той недолік, що від приблизно 10 до 20 % утилізованого газу втрачаються для використання у комбінованій установці, зокрема, в установці для одержання металів прямим відновленням руд, внаслідок чого так само знижується продуктивність і економічність установки. 2 UA 110660 C2 5 10 15 20 25 30 35 40 45 50 55 60 Тому в основу винаходу покладено задачу створення системи, за допомогою якої може бути раціонально застосована невикористана різниця тисків, і можна запобігти втрат утилізованого газу, а також підвищена економічність установки для одержання металів прямим відновленням руд. Рішення цієї задачі досягнуте за допомогою системи вказаного на початку типу, причому між пристроєм для розділення газових сумішей і розміщеним вище по потоку відносно відновного реактора газонагрівальним пристроєм передбачається турбіна, зокрема, турбодетандер, таким чином, що падіння тиску між пристроєм для розділення газових сумішей і відновним реактором перетворюється у форми енергії, застосовні для роботи інших компонентів установки для одержання металів прямим відновленням руд. Основний аспект запропонованого згідно з винаходом технічного рішення полягає в тому, що вбудовуванням турбіни, зокрема, турбодетандера, через яку протікають технологічні гази при пропусканні цих газів від пристрою для розділення газових сумішей у відновний реактор, може бути економічно вигідно використаний виникаючий перепад тиску (наприклад, від приблизно 1 до 6 бар (0,1-0,6 МПа) надлишкового тиску). За допомогою турбіни перепад тиску може бути простим шляхом перетворений в інші форми енергії (наприклад, електричну енергію, механічну енергію, і так далі), які ідеальним чином застосовні в самій установці для одержання металів прямим відновленням руд, наприклад, для приведення в дію додаткових компонентів. Як турбіна застосовується, зокрема, турбодетандер. Турбодетандер є газовою турбіною, в якій газ, що знаходиться під тиском, розширюється з виконанням роботи і, відповідно, виробництвом енергії, причому розширюваний газ утворюється не в самій турбіні, а одержується в попередніх процесах. Вбудовуванням такого роду турбіни може бути дуже простим шляхом перетворена і зроблена придатною для використання енергія, яка закумульована у перепаді тиску між пристроєм для розділення газових сумішей і відновним реактором. Тим самим та енергія, яка підводиться для стискування технологічних газів за допомогою нагнітального пристрою, зв'язаного з пристроєм для розділення газових сумішей, простим шляхом, щонайменше частково, знову одержується назад. Завдяки цьому підвищується рентабельність установки для одержання металів прямим відновленням руд і, відповідно, комбінованої установки. Оскільки технологічні гази після обробки у пристрої для розділення газових сумішей, зокрема, після обробки в PSA- або VPSA-установці, є дуже сухими і, відповідно, мають дуже низький вміст води (точка роси складає приблизно -110ºС), не виникає жодних проблем з конденсацією внаслідок охолодження технологічних газів під час скидання тиску в турбіні. Крім того, у пристрої для розділення газових сумішей з технологічних газів за допомогою адсорбційного пристрою зазвичай усуваються корозійно-агресивні і/або смоловмісні компоненти (наприклад, такі як H2S, PAK (поліциклічні ароматичні вуглеводні), і так далі) до високого процентного ступеня (наприклад, 99 % для H2S). Тим самим стримуються на дуже низькому рівні також порушення/пошкодження турбіни, які за обставин можуть виникати внаслідок корозії, пригорання і/або абразивного зносу. У додатковому варіанті виконання відповідної винаходу системи передбачено, що для попереднього нагрівання технологічних газів перед спрямовуванням у газонагрівальний пристрій, який приєднаний вище по потоку відносно відновного реактора, розміщений газовий теплообмінний пристрій таким чином, що теплота газових сумішей технологічних газів, що вводяться у пристрій для розділення, зокрема, так званого утилізованого газу, передається технологічним газам, що направляються у відновний реактор. Цим шляхом, з одного боку, технологічні гази - зокрема, утилізований газ, що виводиться з установки для одержання чавуну, - охолоджуються перед введенням у пристрій для розділення газових сумішей і, відповідно, у сполучний нагнітальний пристрій. З іншого боку, відведена теплота ідеальним чином використовується для попереднього нагрівання охолоджених технологічних газів, які після пристрою для розділення газових сумішей мають температуру, наприклад, від приблизно 30 до 50ºС, і, відповідно, які додатково охолоджуються внаслідок падіння тиску в турбіні до температури, наприклад, від приблизно 10 до -20ºС. Завдяки цьому додатково економиться енергія при нагріванні технологічних газів за допомогою розміщеного вище по потоку відносно відновного реактора газонагрівального пристрою. Газовий теплообмінний пристрій переважно може бути передбачений між пристроєм для розділення газових сумішей і турбіною або, відповідно, турбодетандером. Газовий теплообмінний пристрій, приєднаний після пристрою для розділення газових сумішей і перед турбіною, має ту перевагу, що теплота, відведена з технологічних газів перед пристроєм для розділення газових сумішей, зокрема, утилізованого газу, додатково може бути використана для виробництва енергії в турбіні. 3 UA 110660 C2 5 10 15 20 25 30 35 40 45 50 55 60 В альтернативному варіанті, також може бути корисним, коли газовий теплообмінний пристрій приєднаний вище по потоку відносно газонагрівального пристрою, розміщеного перед відновним реактором, і тим самим виявляється підключеним нижче по потоку відносно турбіни. Внаслідок цього для нагрівання технологічних газів після турбіни в газонагрівальному пристрої споживається менша кількість енергії, оскільки вже теплота, відведена з технологічних газів при охолодженні в газовому теплообмінному пристрої перед введенням у пристрій для розділення газових сумішей, ідеальним чином використовується для часткового нагрівання газів, що вводяться у відновний реактор. Енергія для попереднього нагрівання газу з пристрою для розділення газових сумішей, так званого продуктового газу, може бути запозичена, наприклад, з наступних джерел відхідного тепла: - димового газу з опалювального пристрою для відновного газу (наприклад, з печі для підігрівання відновного газу), - так званого колошникового газу з відновного реактора, - охолоджувального газу, який використовується для охолодження гарячого відновленого матеріалу у відновному реакторі або у підключеному нижче по потоку охолоджувальному пристрої, - відхідного тепла з розташованого вище по потоку процесу виробництва заліза (наприклад, колошникового газу, відхідного газу, генераторного газу, і так далі). Також є переважним, коли турбіна додатково використовується для регулювання кількості технологічного газу і, відповідно, величини витрати потоку технологічного газу, від пристрою для розділення газових сумішей до відновного реактора, і/або для регулювання вихідного тиску після пристрою для розділення газових сумішей. Регулюванням такого роду (наприклад, кількості технологічного газу і/або вихідного тиску) за допомогою турбіни, окрім всього іншого, простим шляхом забезпечується те, що не перевищується максимальна пропускна спроможність пристрою для розділення газових сумішей - зокрема, PSA- або, відповідно, VPSAустановки. Це може бути забезпечено, наприклад, контролем величини витрати потоку газу, що подається у пристрій для розділення газових сумішей, зокрема, в PSA-установку, і/або вихідного тиску. Інакше перевищення цієї максимальної пропускної спроможності могло б привести до пошкодження пристрою для розділення газових сумішей і/або до гідравлічного перевантаження. Додатково у відновному реакторі передбачається приблизно постійна кількість технологічних газів, зокрема, відновного газу. Це приблизно постійна кількість газу, і, відповідно, співвідношення кількості відновного газу і матеріалу (металу, заліза (DRI (заліза прямого відновлення)), що піддається прямому відновленню, і так далі) при цьому визначає, наприклад, якість отриманого металу прямого відновлення або, відповідно, губчастого заліза. Тому залежно від бажаної якості продукту необхідна конкретно вибрана, приблизно постійна кількість відновного газу у відновному реакторі. Це рівним чином може бути досягнуто регулюванням кількості технологічного газу і, відповідно, величини витрати потоку технологічного газу за допомогою турбіни. При цьому є переважним, коли для регулювання кількості технологічного газу або, відповідно, величини витрати потоку технологічного газу, турбіна або має так званий впускний пристрій, або включає пристрій для керування вентилями, за допомогою якого потік технологічного газу від пристрою для розділення газових сумішей до відновного реактора керується і, відповідно, регулюється простим і економічним чином. Крім того, є сприятливим, коли для перетворення перепаду тиску між пристроєм для розділення газових сумішей і відновним реактором в електричну енергію передбачений генератор, який приводиться в дію турбіною або, відповідно, турбодетандером. В результаті сполучення турбіни з генератором перепад тиску простим шляхом перетвориться в електричну енергію і тим самим може бути використаний для роботи додаткових компонентів установки для одержання металів прямим відновленням руд (наприклад, компресорів, і так далі). Тому ідеальним чином скорочується витрата електроенергії і, відповідно, вартість електроенергії в установці. В одному переважному варіанті виконання відповідної винаходу системи може бути передбачено, що для перетворення перепаду тиску між пристроєм для розділення газових сумішей і відновним реактором у механічну енергію турбіна сполучена з додатковими компонентами установки для одержання металів прямим відновленням руд, зокрема, з нагнітальними пристроями, наприклад, такими як компресори, компресори для охолоджувального газу в установці, і, в особливо переважному варіанті, з компресорами для рециркуляційного газу. За допомогою цього сполучення, при якому енергія, наприклад, від турбіни передається безпосередньо на один або більше компонентів установки для одержання 4 UA 110660 C2 5 10 15 20 25 30 35 40 45 50 55 металів прямим відновленням руд, може бути досягнута додаткова економія на використанні генератора і пов'язаних з цим витратах. Також є переважним, коли в режимі пуску/відключення, і/або при частковому навантаженні установки для одержання металів прямим відновленням руд, передбачений обвідний трубопровід - наприклад, з регулювальними вентилями і/або клапанами, в обхід турбіни або, відповідно, турбодетандера. Цим шляхом в умовах пуску або, відповідно, відключення, або, відповідно, при частковому навантаженні установки забезпечується постійність режиму тиску і кількості технологічного газу в установці для одержання металів прямим відновленням руд. Далі винахід буде роз'яснений в порядку прикладу за допомогою супровідних фігур. Як показано: Фігура 1 як приклад і схематично представляє конструкцію відповідної винаходу системи енергетичної оптимізації установки для одержання металів прямим відновленням руд і, відповідно, комбінованої установки, Фігура 2 представляє зразкове і схематичне зображення відповідної винаходу системи енергетичної оптимізації при введенні утилізованого газу з двох установок для виплавки чавуну, Фігура 3 як приклад і схематично представляє додатковий варіант відповідної винаходу системи енергетичної оптимізації при введенні утилізованого газу з двох установок для виплавки чавуну. На Фігурі 1 як приклад і схематично представлена конструкція установки 3 для одержання металів прямим відновленням руд, зокрема, заліза, яка включає відповідну винаходу систему енергетичної оптимізації. Технологічні гази 2, 11, 16 схематично змальованої зразкової установки 3 для одержання металів прямим відновленням руд виводяться з установки 1 для виплавки чавуну, зокрема, установки для відновної плавки - наприклад, на основі так званого COREX®- або FINEX®-процесу. Такого роду установка також називається комбінованою установкою. У комбінованій установці утилізований газ 2 з установки 1 для виплавки чавуну зазвичай використовується як відновний газ 11 для відновлення металевих руд, залізняку, і так далі, в установці 3 для одержання металів прямим відновленням руд, заліза, і так далі. Утилізований газ 2 утворюється в установці 1 для виплавки чавуну, наприклад, в умовах способу відновної плавки, наприклад, такого як COREX®-процес або FINEX®-процес, причому в COREX®-процесі застосовується металева руда у кусковій формі (наприклад, кускова руда, окатиші, і так далі), тоді як у FINEX®-процес металева руда вводиться у вигляді тонкодисперсної руди. Утилізований газ 2 як технологічний газ через підвідний трубопровід, поступає в установку 3 для одержання металів прямим відновленням руд. При цьому підвідний трубопровід для утилізованого газу 2 впадає у перепускний трубопровід, в якому так званий колошниковий газ або рециркуляційний газ 16 з установки 3 знову готується і повертається у процес відновлення. Утилізований газ 2 і рециркуляційний газ 16 поступають у нагнітальний пристрій 4 (наприклад, компресор), який сполучений з розташованим нижче по потоку пристроєм 7 для розділення газових сумішей. За допомогою нагнітального пристрою 4 створюється необхідний у пристрої 7 для розділення газових сумішей зазвичай постійний рівень тиску (наприклад, від приблизно 3 до 8 бар (0,3-0,8 МПа) надлишкового тиску). При цьому додатково потрібно стежити за тим, щоб між утилізованим газом 2 і рециркуляційним газом 11 існувала різниця тисків. Зважаючи на коливання кількості утилізованого газу 2 (наприклад, на 10 %) кількість рециркуляційного газу 16 зазвичай варіює за допомогою регулювання вихідного тиску. Непотрібний для регулювання тиску і кількості рециркуляційний газ 16 може бути, наприклад, виведений з установки 3 через випускний трубопровід 17 як так званий утилізований DR-газ (DR = прямого відновлення) установки 3 і, наприклад, використаний термічно (наприклад, таким споживачем на металургійному підприємстві, як, наприклад, піч з роликовим подом, методична піч для нагріву слябів, і так далі), або випущений через пристрій 18 для утилізації газу (наприклад, факел). Цей випускний трубопровід 17 також має вентиль для регулювання тиску. Після компресора 4 технологічний газ 2 охолоджується до температури (наприклад, від приблизно 30 до 50С), необхідної для обробки в пристрої 7 для розділення газових сумішей. Охолодження необхідне, оскільки утилізований газ 2 з установки для виплавки чавуну після його стискання має температуру, наприклад, від приблизно 100 до 120ºС. Тому технологічний газ 2 після нагнітального пристрою 4 пропускається через газовий теплообмінний пристрій 5, який одночасно служить для попереднього нагрівання технологічного газу 2, значною мірою очищеного від СО2 і/або водяної пари, перед вступом у детандерний пристрій 8. Для додаткового охолодження технологічний газ 2 перед пристроєм 7 для розділення газових сумішей пропускається ще і через додатковий охолоджувальний пристрій 6. Як 5 UA 110660 C2 5 10 15 20 25 30 35 40 45 50 55 60 охолоджувальний пристрій 6 може бути передбачений, наприклад, теплообмінник з охолоджувальною водою. Після достатнього охолодження до температури від приблизно 30 до 50С технологічний газ 2 поступає у пристрій 7 для розділення газових сумішей для видалення СО 2. Цей пристрій 7 при досить високому тиску може бути виконано як пристрій 7 для адсорбції при змінному тиску (короткоциклове безнагрівальне адсорбційне розділення при змінному тиску (PSA)), або як пристрій 7 для так званої вакуумної адсорбції при змінному тиску (VPSA). Потім технологічний газ 2, значною мірою очищений від СО 2 і/або водяної пари, який в результаті обробки у пристрої 7 для розділення газових сумішей зазвичай є дуже сухим, - тобто, має дуже низький вміст води, і який, наприклад, також має дуже малий процентний вміст корозійно-агресивних і смоловмісних газоподібних компонентів, направляється на попереднє нагрівання за допомогою газового теплообмінного пристрою 5. Звідти технологічний газ протікає в турбіну 8 або, відповідно, турбодетандер 8. У цій турбіні перепад тиску скорочується і, відповідно, перетворюється в іншу, придатну для використання форму енергії. Скорочення перепаду тиску необхідне, оскільки для ефективного і економічного видалення СО2 з технологічного газу 2 у пристрої 7 для розділення газових сумішей зазвичай потрібний вхідний тиск на рівні від приблизно 3 до 8 бар (0,3-0,8 МПа) надлишкового тиску. Так, наприклад, для видалення СО2 за допомогою PSA потрібний надлишковий тиск щонайменше 6 бар (0,6 МПа), і з використанням VPSA надлишковий тиск щонайменше приблизно 3 бар (0,3 МПа). Правда, для відновного реактора 12 передбачається значно нижчий робочий тиск (наприклад, в так званому шахтному відновному MIDREX®-реакторі від приблизно 1,2 до 1,5 бар (0,12-0,15 МПа) надлишкового тиску). Тому внаслідок, з одного боку, відносно високого робочого тиску пристрою 7 для розділення газових сумішей, зокрема, при використанні PSAустановки, і, з іншого боку, відносно низького робочого тиску відновного реактора 12, одержується різниця тисків, яка має бути зменшена для оптимального функціонування установки 3 для одержання металів прямим відновленням руд. Тому в турбіні 8 цей перепад тиску скорочується і перетворюється у форму енергії, придатну для використання в установці 3. Для перетворення і, відповідно, використання енергії турбіна 8 може бути сполучена з генератором, за допомогою якого запасена у перепаді тиску енергія перетворюється в електричну енергію. Ця електрична енергія потім може бути використана для приводу додаткових компонентів, наприклад, таких як компресори 4, 15, установки 3 для одержання металів прямим відновленням руд. В альтернативному варіанті турбіна 8 може бути оснащена механічним з'єднанням безпосередньо з додатковими компонентами, зокрема, компресорами 4, 15, щоб використовувати запасену перепадом тиску енергію як механічну енергію. Турбіна 8 також має пристрій 9 для регулювання кількості технологічного газу або для регулювання вихідного тиску після пристрою 7 для розділення газових сумішей, щоб не перевищити максимальну пропускну спроможність пристрою 7 для розділення газових сумішей і, відповідно, не допустити його пошкодження. Як пристрій 9 для регулювання кількості технологічного газу можуть бути передбачений або впускний пристрій, або пристрій для керування вентилями. Технологічний газ 2, додатково охолоджений в результаті розширення в турбіні 8, з температурою, наприклад, від приблизно 10 до -20ºС, потім направляється у нагрівальний пристрій 10. В альтернативному варіанті, замість цього між пристроєм 7 для розділення газових сумішей і турбіною 8, а також після турбіни 8 і перед нагрівальним пристроєм 10, може бути розміщений газовий теплообмінний пристрій 5. Енергія для попереднього нагрівання технологічного газу 2, який направляється з пристрою 7 для розділення газових сумішей, у газовому теплообмінному пристрої 5 може бути запозичена, наприклад, з такого джерела відхідного тепла, як, наприклад, димовий газ 19 з нагрівального пристрою 10 (наприклад, з печі для підігрівання відновного газу), колошниковий газ 13 з відновного реактора 12, охолоджувальний газ для охолодження гарячого відновленого матеріалу у відновному реакторі 12 або у підключеному нижче по потоку охолоджувальному пристрої, або відхідне тепло з розташованого вище по потоку процесу виробництва заліза (наприклад, колошникового газу, відхідного газу, генераторного газу, і так далі). Потім у нагрівальному пристрої 10 технологічний газ 2 або, відповідно, газова суміш разом з рециркуляційним газом 16, нагрівається для процесу відновлення, і як відновний газ 11 подається у відновний реактор 12. Потім відновний газ 11 поступає у відновний реактор 12, в якому знаходиться відновлюваний матеріал, що подається через пристрій для подачі матеріалу, - наприклад, металева руда, залізняк, і так далі, щоб відновити цей матеріал у режимі протитечії. Як відновний реактор 12, залежно від наявного відновлюваного матеріалу (руда в кусковій формі, окатиші, дрібноподрібнена руда, і так далі), можуть бути використані шахтний 6 UA 110660 C2 5 10 15 20 25 30 35 40 45 50 55 60 відновний реактор з нерухомим шаром, наприклад, такий як шахтний відновний MIDREX®реактор, або реакторна система з псевдозрідженим шаром. Потім відновний газ 11 виводиться з верхньої частини відновного реактора 12 у вигляді відхідного газу або колошникового газу 13 і охолоджується. Для очищення газу 13 передбачено розміщений нижче по потоку відносно відновного реактора 12 газоочисний пристрій 14. Після газоочисного пристрою 14 передбачений нагнітальний пристрій 15. Потім очищений рециркуляційний газ 16 через перепускний трубопровід направляється знову у процес відновлення. Фігура 2, знову схематично і як приклад, показує установку 3 для одержання металів прямим відновленням руд. Правда, при цьому утилізований газ 2а, 2b поступає з двох установок 1а, 1b для виплавки чавуну. Заради простоти компоненти представленої на Фігурі 2 установки 3, які мають таке ж призначення, були позначені тими ж кодовими номерами позицій. Але оскільки установки 1а, 1b для виплавки чавуну на перепускних ділянках для утилізованого газу 2а, 2b в кожному випадку можуть мати різні рівні тиску, такі компоненти, як, наприклад, пристрої для розділення газових сумішей 7а, 7b із сполученими нагнітальними пристроями 4а, 4b, газові теплообмінні пристрої 5а, 5b, турбіни 8а, 8b, і так далі, передбачені для кожного даного рівня тиску. При цьому утилізований газ 2а з першої установки 1а для виплавки чавуну подається через першу гілку з нагнітальним пристроєм 4а, газовим теплообмінним пристроєм 5а і додатковим охолоджувальним пристроєм 6а у перший пристрій 7а для розділення газових сумішей. Існуючий перепад тиску з відновним реактором 12 тоді скорочується за допомогою першої турбіни 8а з пристроєм 9а для регулювання даної кількості технологічного газу, який направляється у відновний реактор 12 через газовий теплообмінний пристрій 5а для попереднього нагрівання у нагрівальному пристрої 10. Утилізований газ 2b з другої установки 2b для виплавки чавуну подається через другу, паралельну гілку, яка також має нагнітальний пристрій 4b, газовий теплообмінний пристрій 5b і додатковий охолоджувальний пристрій 6b, також у другий пристрій 7b для розділення газових сумішей. Перепад тиску, що існує в другій гілці, з відновним реактором 12 також скорочується за допомогою другої турбіни 8b з пристроєм 9b для регулювання даної кількості технологічного газу, і, відповідно, перетворюється у застосовну форму енергії. Потім технологічний газ у другій гілці також направляється через газовий теплообмінний пристрій 5b другої гілки для попереднього нагрівання далі у нагрівальному пристрої 10 і потім у відновний реактор 12. В обох гілках альтернативно - як представлено на Фігурі 1 - кожен з газових теплообмінних пристроїв 5а, 5b може бути розміщений після кожного даного пристрою 7а, 7b для розділення газових сумішей і перед кожною даною турбіною 8а, 8b. Кожен даний тиск утилізованого газу на обох перепускних ділянках регулюється двома паралельними нагнітальними пристроями 15а, 15b для рециркуляційного газу 16а, 16b. Тоді за допомогою цих нагнітальних пристроїв 15а, 15b можуть бути відрегульовані різні вихідні тиски. Надлишковий, непотрібний для регулювання тиску і кількості рециркуляційний газ 16а, 16b може бути, наприклад, виведений через випускні трубопроводи 17а, 17b як так званий утилізований DR-газ установки 3 для одержання металів прямим відновленням руд, і, наприклад, використаний термічно або випущений через пристрій 18 для утилізації газу. Фігура 3 також схематично і як приклад, показує установку 3 для одержання металів прямим відновленням руд, в якій утилізований газ 2а, 2b поступає з двох установок 1а, 1b для виплавки чавуну. Простоти заради, ті компоненти представленої на Фігурі 3 установки 3, які мають таке ж призначення, як компоненти на Фігурі 1 і, відповідно, 2, були позначені тими ж кодовими номерами позицій, як на Фігурах 1 і 2. Оскільки установки 1а, 1b для виплавки чавуну на перепускних ділянках для утилізованого газу 2а, 2b у кожному випадку мають різні рівні тиску, у показаній на Фігурі 3 установці 3 для одержання металів прямим відновленням руд знову ж таки передбачені такі компоненти, як, наприклад, пристрої для розділення газових сумішей 7а, 7b із сполученими нагнітальними пристроями 4а, 4b для даного рівня тиску. При цьому знову утилізований газ 2а з першої установки 1а для виплавки чавуну подається через першу гілку у перший нагнітальний пристрій 4а, і утилізований газ 2b поступає з другої установки 1bдля виплавки чавуну через другу гілку на другий нагнітальний пристрій 4b. Потім обидві гілки з'єднуються, і утилізований газ 2а, 2b спільно направляється у газовий теплообмінний пристрій 5 і додатковий охолоджувальний пристрій 6. Різний тиск утилізованого газу на перепускних ділянках регулюється у представленій на Фігурі 3 установці 3, наприклад, за допомогою двох паралельних нагнітальних пристроїв 4а, 4b. Після додаткового охолоджувального пристрою 6 можуть бути передбачені у кожному випадку два розміщених паралельно пристрої 7а, 7b для розділення газових сумішей, щоб 7 UA 110660 C2 5 10 15 20 25 30 35 40 45 50 видаляти СО2 і/або водяну пару з технологічного газу. Технологічний газ, значною мірою звільнений від СО2 і/або водяної пари, потім після пристроїв 7а, 7b для розділення газових сумішей знову об'єднується і пропускається у турбіну 8 з пристроєм 9 для регулювання кількості технологічного газу, щоб скоротити перепад тиску. Звідти технологічний газ як відновний газ 11 через нагрівальний пристрій 10, з якого, наприклад, димовий газ 19 може виводитися і використовуватися для попереднього нагрівання технологічного газу, протікає у відновний реактор 12. Після відновного реактора 12 відновний газ 11 виводиться як так званий відхідний газ або колошниковий газ 13, охолоджується і очищується у газоочисному пристрої 14. Після газоочисного пристрою 14 для кожної установки 1а, 1b для виплавки чавуну, з яких поступає утилізований газ 2а, 2b, в кожному випадку передбачені нагнітальний пристрій 15а, 15b і перепускні трубопроводи для кожного даного рециркуляційного газу 16а, 16b. При цьому за допомогою нагнітальних пристроїв 15а, 15b знову ж таки можуть бути відрегульовані різні вихідні тиски. Надлишковий, непотрібний для регулювання тиску і кількості рециркуляційний газ 16а, 16b може бути, наприклад, виведений через випускні трубопроводи 17а, 17b як так званий утилізований DR-газ установки 3 для одержання металів прямим відновленням руд, і, наприклад, використаний термічно або виведений назовні через пристрій 18 для утилізації газу. Також у разі представленого на Фігурі 3 варіанта установки 3 для одержання металів прямим відновленням руд газовий теплообмінний пристрій 5 може бути альтернативно - як показано на Фігурі 1 - також розміщено після паралельних пристроїв 7а, 7b для розділення газових сумішей і перед турбіною 8. Застосування турбіни 8 або, відповідно, турбодетандера 8 в установці 3 для одержання металів прямим відновленням руд, залежно від габаритів установки, може бути назад отримана і, відповідно, заощаджена електрична енергія від приблизно 2 до 6 МВт·год./год. Завдяки цьому може бути значно понижений вжиток енергії установкою 3 такого роду, і скорочені експлуатаційні витрати. Більш того, при застосуванні турбіни 8 одержується також, наприклад, скорочення викидів СО2 з установки 3, оскільки для роботи установки 3 потрібне підведення меншої кількості енергії. Список умовних позначень 1, 1а, 1b - Установка для виплавки чавуну, зокрема, установка для відновної плавки 2, 2а, 2b - Утилізований газ з установки для виплавки чавуну 3 - Установка для одержання металів прямим відновленням руд і, відповідно, заліза (DRустановка (прямого відновлення)) 4, 4а, 4b - Нагнітальний пристрій для пристрою для розділення газових сумішей (наприклад, компресор) 5, 5а, 5b - Газовий теплообмінний пристрій 6, 6а, 6b - Охолоджувальний пристрій (наприклад, теплообмінник) 7, 7а, 7b - Пристрій для розділення газових сумішей - видалення СО2 8, 8а, 8b - Турбодетандер 9, 9а, 9b - Пристрій для регулювання кількості технологічного газу 10 - Нагрівальний пристрій для відновного газу (наприклад, піч для нагрівання відновного газу) 11 - Відновний газ 12 - Відновний реактор 13 - Колошниковий газ і, відповідно, трубопровід для колошникового газу 14 - Газоочисний пристрій для колошникового газу 15, 15а, 15b - Нагнітальний пристрій для рециркуляційного газу (наприклад, компресор) 16, 16а, 16b - Рециркуляционний газ і, відповідно, трубопровід для рециркуляційного газу 17, 17а, 17b - Випускний трубопровід для надлишкового технологічного газу 18 - Пристрій для утилізації газу (наприклад, факел) 19 - Димовий газ з нагрівального пристрою для відновного газу (наприклад, печі для нагрівання відновного газу) ФОРМУЛА ВИНАХОДУ 55 60 1. Система енергетичної оптимізації установки (3) для одержання металів прямим відновленням руд, яка включає щонайменше один відновний реактор (12), один пристрій (7, 7а, 7b) для розділення газових сумішей, а також приєднаний вище по потоку відносно відновного реактора (12) газонагрівальний пристрій (10), і в якій щонайменше одна частина технологічного газу (2, 2а, 2b) може бути підведена через підвідний трубопровід щонайменше з однієї установки (1, 1а, 8 UA 110660 C2 5 10 15 20 25 30 35 1b) для виплавки чавуну, зокрема установки для відновної плавки, яка відрізняється тим, що турбіна (8, 8а, 8b), зокрема турбодетандер, таким чином розміщена між пристроєм (7, 7а, 7b) для розділення газових сумішей і приєднаним вище по потоку відносно відновного реактора (12) газонагрівальним пристроєм (10), що перепад тиску між пристроєм (7, 7а, 7b) для розділення газових сумішей і відновним реактором (12) може бути перетворений у форму енергії, придатну для використання у приводі інших компонентів (4, 4а, 4b, 15, 15а, 15b) установки (3) для одержання металів прямим відновленням руд, і що турбіна (8, 8а, 8b) пристосована для регулювання кількості технологічних газів (11), які протікають від пристрою (7, 7а, 7b) для розділення газових сумішей до відновного реактора (12) і/або для регулювання вихідного тиску після пристрою (7, 7а, 7b) для розділення газових сумішей. 2. Система за п. 1, яка відрізняється тим, що для попереднього нагрівання технологічного газу (11) перед подачею у приєднаний вище по потоку відносно відновного реактора (12) газонагрівальний пристрій (10) передбачений газовий теплообмінний пристрій (5, 5а, 5b) таким чином, що теплота відбирається від технологічних газів (2, 16, 2а, 2b, 16a, 16b), які направляються у пристрій (7, 7а, 7b) для розділення газових сумішей, зокрема, від так званого утилізованого газу (2, 2а, 2b). 3. Система за п. 2, яка відрізняється тим, що газовий теплообмінний пристрій (5, 5а, 5b) розміщений нижче по потоку відносно пристрою (7, 7а, 7b) для розділення газових сумішей і вище по потоку відносно турбіни (8, 8а, 8b). 4. Система за п. 2, яка відрізняється тим, що газовий теплообмінний пристрій (5, 5а, 5b) розміщений нижче по потоку відносно турбіни (8, 8а, 8b) і вище по потоку відносно газонагрівального пристрою (10), приєднаного вище по потоку відносно відновного реактора (12). 5. Система за одним із пп. 1-4, яка відрізняється тим, що турбіна (8, 8а, 8b) має впускні пристрої (9, 9а, 9b) для регулювання кількості технологічного газу. 6. Система за одним із пп. 1-4, яка відрізняється тим, що турбіна (8, 8а, 8b) для регулювання кількості технологічного газу має пристрій (9, 9а, 9b) для керування вентилями. 7. Система за одним із попередніх пунктів, яка відрізняється тим, що для перетворення перепаду тиску між пристроєм (7, 7а, 7b) для розділення газових сумішей і відновним реактором (12) в електричну енергію передбачений генератор. 8. Система за одним із попередніх пунктів, яка відрізняється тим, що для перетворення перепаду тиску між пристроєм (7, 7а, 7b) для розділення газових сумішей і відновним реактором (12) у механічну енергію передбачене механічне з'єднання турбіни (8, 8а, 8b) з компонентами установки (3) для одержання металів прямим відновленням руд, зокрема, нагнітальними пристроями (4, 4а, 4b, 15, 15а, 15b). 9. Система за одним із попередніх пунктів, яка відрізняється тим, що для режиму пуску, відключення і/або роботи з частковим навантаженням установки (3) для одержання металів прямим відновленням руд передбачений обвідній трубопровід в обхід турбіни (8, 8а, 8b). 9 UA 110660 C2 10 UA 110660 C2 Комп’ютерна верстка А. Крижанівський Державна служба інтелектуальної власності України, вул. Василя Липківського, 45, м. Київ, МСП, 03680, Україна ДП “Український інститут інтелектуальної власності”, вул. Глазунова, 1, м. Київ – 42, 01601 11

ДивитисяДодаткова інформація

Назва патенту англійськоюSystem for energy optimization in a plant for producing direct-reduced metal ores

Автори англійськоюMillner, Robert, Rosenfellner, Gerald, Sprenger, Harald

Автори російськоюМилльнер Роберт, Розенфелльнер Геральд, Шпренгер Харальд

МПК / Мітки

МПК: C21B 13/00

Мітки: установки, одержання, прямим, металів, оптимізації, руд, енергетичної, система, відновленням

Код посилання

<a href="https://ua.patents.su/13-110660-sistema-energetichno-optimizaci-ustanovki-dlya-oderzhannya-metaliv-pryamim-vidnovlennyam-rud.html" target="_blank" rel="follow" title="База патентів України">Система енергетичної оптимізації установки для одержання металів прямим відновленням руд</a>

Попередній патент: Спосіб ударно-різального гірничого видобутку та ударно-різальна машина для здійснення такого способу

Наступний патент: Очисний комбайн

Випадковий патент: Пружний елемент